Виды стали и маркировка

Для одних изделий нужна высокая износоустойчивость, для других стойкость к коррозии, а для третьих – магнитные свойства.

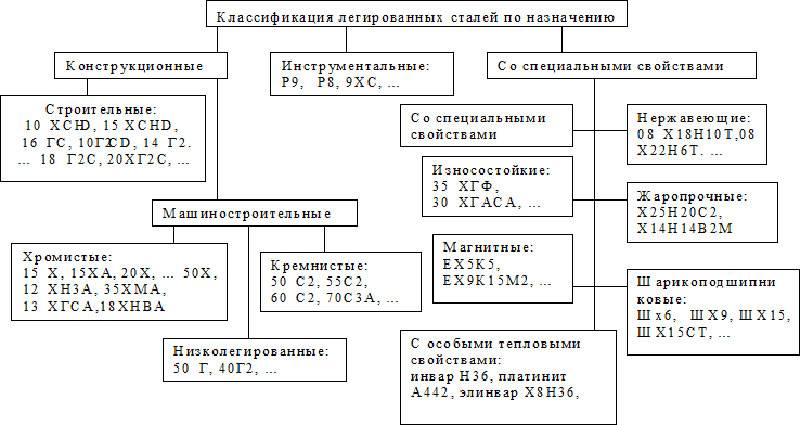

Но большая часть сплавов требуется для изготовления конструкционной стали, которая разделяется по видам и маркируется буквами:

- «С» — для строительства. С низким содержанием легирующих компонентов, отличающаяся хорошей свариваемостью.

- Для пружин (пружинная). В данных сплавах присутствуют отличные показатели упругости, сопротивляемости к разрушительным процессам, прочность на усталость. Для изготовления рессор, пружин.

- «Ш» для подшипников. Из названия понятно, что данные сплавы нужны для изготовления элементов подшипников для различных узлов, механизмов. Главные свойства – износоустойчивость, отменная прочность, и малая текучесть.

- Сталь стойкая коррозии или нержавейка. Данный вид отличает высокое содержание легирующих компонентов, повышенная стойкость к агрессивным средам и веществам.

- Жаропрочные марки стали – сплавы, которые могут применяться в изделиях, способных функционировать под нагрузкой при высоких температурах. Сфера применения – элементы различных двигателей.

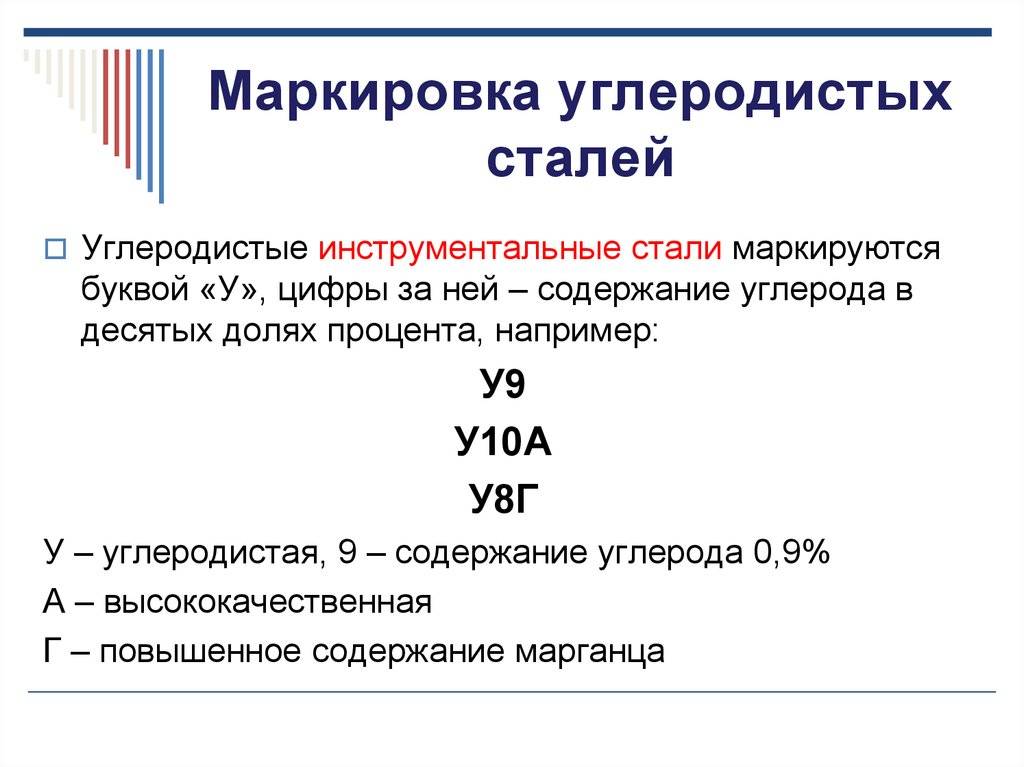

- «У» для инструментов или инструментальная сталь нашла свое применение в изготовлении инструментов для измерений в металлообработке и для деревообрабатывающей промышленности.

- «Р» быстрорежущая сталь востребована для производства инструментов в металлообрабатывающем оборудовании.

- Цементирующая – сплав, применяемый для узлов и механизмов, которые функционируют при значительных поверхностных нагрузках.

Для остальных сталей (пружинная, инструментальная) не имеют обозначений. Указывается только химсостав.

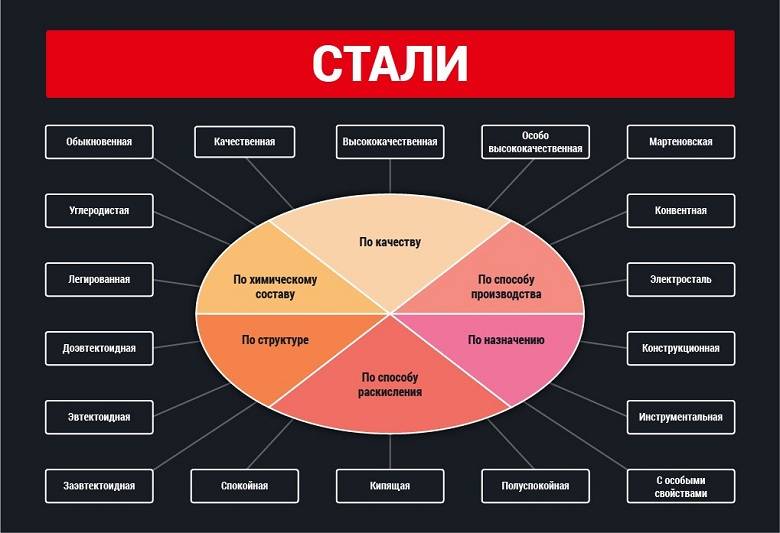

Кроме видов сталь классифицируется по химсоставу, качеству, способу плавки, структуре, назначению.

Маркировка автоматной, шарикоподшипниковой стали

Для изготовления таких деталей, как болты, винты и т. п., используется автоматная сталь. Она имеет повышенную обрабатываемость резанием. В результате поверхность деталей получается ровной и чистой. При маркировке спереди ставят букву “А”, далее следуют сотые доли количества углерода. Расшифровка марки стали А30 будет следующая: автоматная сталь с содержанием 0,3 % С. Могут дополнительно легироваться свинцом, хромом, никелем. Для изготовления элементов, которые находятся под действием переменных нагрузок, используются шарикоподшипниковые стали. Они характеризуются большой износостойкостью, прочностью. Маркируется такая группа сплавов буквой “Ш” (в начале). Хромистые стали имеют в своем обозначении и букву “Х”. Далее следует процентное содержание хрома (десятые доли). ШХ5, ШХ15Г – такие марки сталей (расшифровка их Cr 0,5 %, Cr 1,5 %, Mn до 1 % соответственно) используют для изготовления колец подшипников, шариков.

Химический состав

Основные добавки для легирования – металлы. Вариативность количественного состава и массовой доли дает возможность получать различные марки. Просто железо по своим техническим свойствам – низкое качество конечного продукта: низкая прочность и высокая коррозийность требуют добавления компонентов, которые будут улучшать качество. Однако на практике доказано, что, повышая одно свойство, понижаются другие. Так высоколегированная нержавейка имеет низкие показатели механической прочности, а высококачественные углеродистые стали с получением прочности, получают коррозийность.

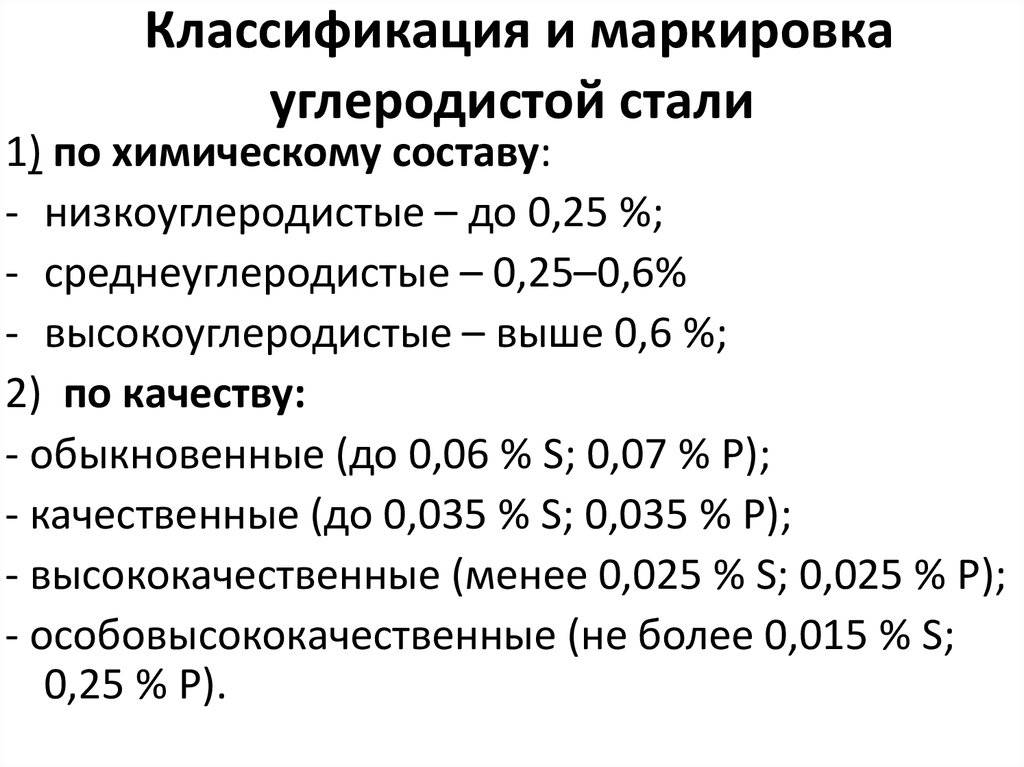

Главные компоненты химического состава стали – углерод и железо, причем углерода должно быть не больше 2,14%, железа не меньше 50%. Количество углерода в составе определяет ее классификацию: низкоуглеродистые, среднеуглеродистые, высокоуглеродистые.

Если процент содержания углерода достаточно высок, то сплав получается с высокой твердостью, но прочность снижается.

Чтобы добиться нужных эксплуатационных свойств, вводятся химические легирующие элементы, которые разделяют сталь на три класса:

- с низким содержанием легирующих компонентов (до 2,5%);

- среднелегированные – до 10%;

- высоколегированные – до 50%.

Это указывается в маркировке числом процентного содержания для каждого элемента. Если нет числа, то это означает, что добавок меньше 1,5 %. Показатели углерода не отображаются, так как он присутствует во всех композициях. Содержание углерода стоит в начале маркировки. Такая же маркировка указывает на назначение сплава. Здесь также буквы, которые расположены в определенном порядке: начало, середина, конец.

Классификация стали.

Несмотря на существование множества современных высокотехнологичных материалов, сталь остаётся одним из самых широко применяемых материалов. Относится это и к производству приводных механизмов. Каким бы ни был редуктор, в нём обязательно присутствуют стальные детали. Справедливо это утверждение и по отношению к приводным цепям.

Итак, рассмотрим основные варианты классификации стали.

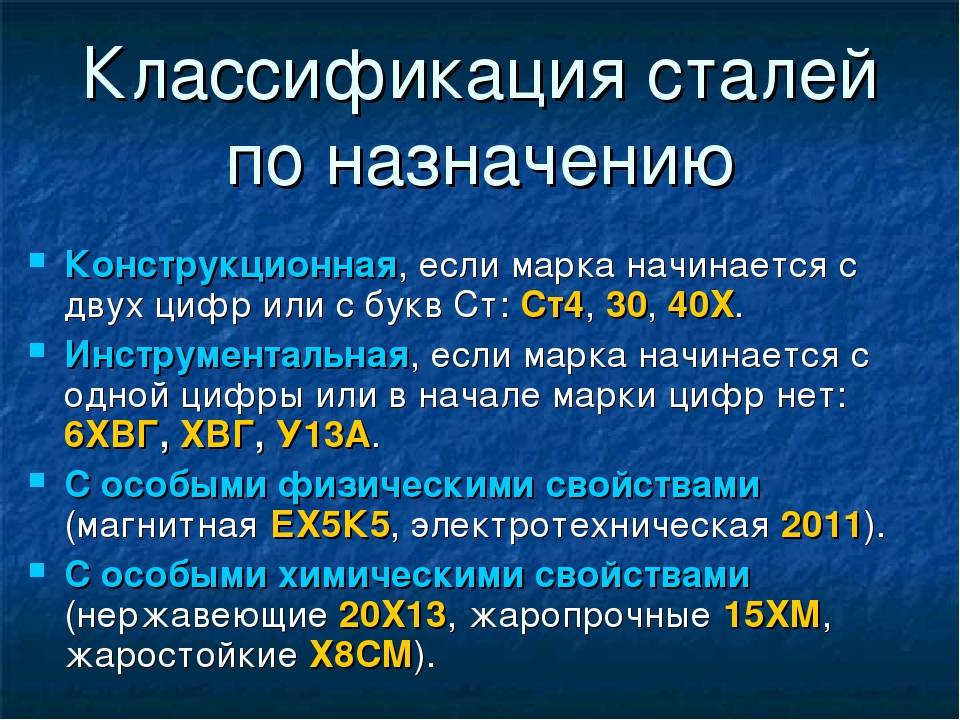

По назначению.

По своему назначению сталь подразделяется на следующие категории – строительная, машиностроительная и инструментальная.

Строительная сталь.

Основным требованием, предъявляемым к строительной стали, является хорошая свариваемость. Это возможно при содержании углерода до 0,25%. Справедливым будет утверждение, что к строительным относятся низкоуглеродистые стали. Типовые марки – Ст1, Ст2 и Ст3.

Применение строительной стали.

Химический состав строительной стали определяет её применение в различных строительных конструкциях или оборудовании при необходимости соединения сборочных единиц путём проведения сварочных работ. Некоторые модели цилиндрических редукторов компонуются в корпусах из строительной стали.

Машиностроительная сталь.

К машиностроительным сталям относится сплав железа и углерода с содержанием последнего в пределах от 0,3 до 0,7%. Данный тип имеет худшую, по сравнению со строительной сталью, свариваемость, но при этом лучше воспринимает процесс закалки и отпуска. Типовые марки – Сталь 40Х или Сталь 45.

Применение машиностроительной стали.

Среднеуглеродистые машиностроительные стали применяются при производстве самого широкого спектра деталей в общем машиностроении. Как правило, производственный процесс подразумевает наличие термических или химико-термических операций. Пример продукции, представленной в каталоге, – запасные части редукторов и звенья приводных роликовых цепей.

Инструментальная сталь.

Название инструментальной стали говорит за себя. Основным требованием, предъявляемым к любому стальному инструменту, является твёрдость. Эта характеристика достигается путём достижения доли содержания углерода в сплаве свыше 0,7%. Наиболее распространённые марки – от У7 до У13.

Применение инструментальной стали.

Помимо своего прямого назначения, инструментальная сталь применяется при производстве различных пружин. В частности, плоские пружины используются при сборке электродвигателей и соединительных замков цепей.

По содержанию углерода.

Показатель процентного содержания углерода в химическом составе стали определяет её отношение к одной из трёх групп:

- низкоуглеродистые – содержание углерода менее 0,25%;

- среднеуглеродистые – углерода содержится от 0,3 до 0,7%;

- высокоуглеродистые – доля углерода превышает 0,7%.

Низкоуглеродистые стали.

Низкоуглеродистая сталь может иметь множество различных обозначений. Всё зависит от массовой доли углерода и наличия в сплаве дополнительных химических элементов. Пример – Ст 08пс, Сталь 10 или 25ХГЛ. Общее в обозначении – первое число не более 25. Самый характерный признак данной категории – прекрасная свариваемость

Применение низкоуглеродистой стали в редукторах.

Из низкоуглеродистых сталей производятся различные штампованные элементы корпусов редукторов – различные смотровые люки и крышки. Сталь с содержанием углерода 0,2-0,25% применяется при изготовлении зубчатых колёс мотор-редукторов типа МЦ2С и цилиндрических редукторов типа Ц2У. Для повышения прочностных характеристик шестерни после механической обработки подвергаются цементации.

Среднеуглеродистая сталь.

Среднеуглеродистые стали имеют в своей маркировке начальные числа от 30 до 50, что означает сотые доли процента содержания углерода. Свариваемость плохая – всем знакома ситуация, когда шов трескается. Пример марок среднеуглеродистых сталей – Сталь 40Х, Сталь 45 или 50Г2.

Применение среднеуглеродистой стали.

До недавних пор среднеуглеродистые стали являлись основным материалом для изготовления валов-шестерен и колёс зубчатых редукторов. Например, так производились редукторы типа РМ или РЦД. В настоящее время из данной категории металла изготавливают различные валы и муфты, работающие под нагрузкой или при повышенной вибрации.

В высокоуглеродистых сталях фактическое содержание углерода превышает 0,55%. Чем выше в стали содержится углерода, тем больше её физические свойства приближаются к чугуну. Это же можно сказать и относительно прочности. Пример марок – У7А, У9А или У13А. Производство высокоуглеродистых сталей принято считать более затратным.

Обозначение прутков, полосы и мотков из инструментальной нелегированной стали (по ГОСТ 1435-99)

Металлопродукцию изготовляют в прутках, полосах и мотках. По форме, размерам и предельным отклонениям металлопродукция должна соответствовать требованиям:

- прокат стальной горячекатаный круглый — ГОСТ 2590 или другим нормативным документам;

- прокат стальной горячекатаный квадратный — ГОСТ 2591 или другим нормативным документам;

- прокат стальной горячекатаный шестигранный — ГОСТ 2879;

- прутки кованые квадратные и круглые — ГОСТ 1133;

- полосы — ГОСТ 103, ГОСТ 4405;

- прутки (мотки) калиброванные — ГОСТ 7417, ГОСТ 8559, ГОСТ 8560 квалитетов h21 и h22;

- прутки со специальной отделкой поверхности — ГОСТ 14955 квалитетов h21 и h22.

Примеры условных обозначений

Пруток горячекатаный круглый, обычной точности прокатки (В), 1-го класса по кривизне, немерной длины (НД), диаметром 20 мм по ГОСТ 2590-2006 из стали марки У8А, 3-й группы, подгруппы б, группы качества поверхности 3ГП, балл прокаливаемости III:

Пруток калиброванный круглый, с предельными отклонениями по h21, мерной длины (МД), диаметром 10 мм по ГОСТ 7417-75, из стали марки У10А, 1-й группы, нагартованный (НГ), группы качества поверхности В:

Полоса горячекатаная, обычной точности прокатки (В), серповидности класса 2, кратной мерной длины (КД), толщиной 10 мм, шириной 22 мм по ГОСТ 103-2006, из стали марки У12А, 3-й группы, подгруппы б, группы качества поверхности 3ГП, термически обработанная (ТО):

Пруток круглый, со специальной отделкой поверхности, с предельными отклонениями по h21, немерной длины (НД), диаметром 20 мм, группы качества поверхности В по ГОСТ 14955-77, из стали марки У10А, 1-й группы, нагартованный (НГ):

Также может быть интересно

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stanok-3d.ru

Теплоустойчивые и рессорные

Теплоустойчивые составы применяют в энергетическом машиностроении. Из нее изготавливают паронагреватели и паропроводы, котлы, сосуды. Рабочая температура такого материала может достигать 650 оС. При изготовлении деталей для энергоблоков востребованы сплавы, легированные ванадием, хромом, молибденом.

Рессорно-пружинная сталь должна обеспечивать высокое сопротивление деформациям. Только в этом случае материал может обеспечить надежность и прочность пружины, а также постоянство крутящего момента.

Сегодня есть возможность заказывать материалы для изделий с индивидуальными параметрами. Благодаря совершенствованию химического состава изделие может обладать теми или иными качествами по желанию заказчика, если это было учтено во время изготовления сырья.

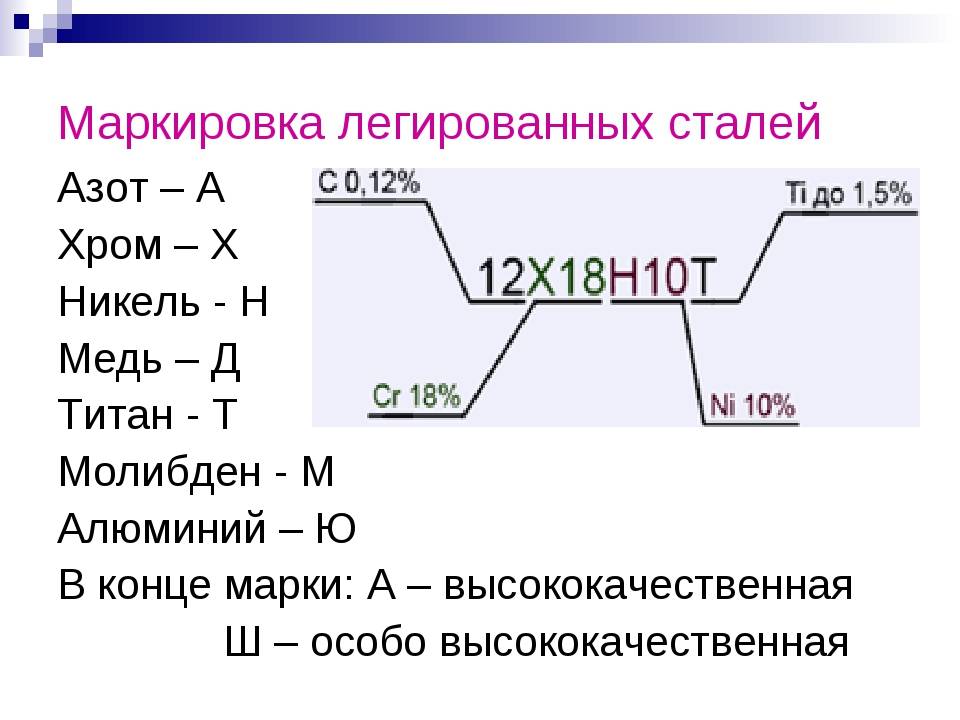

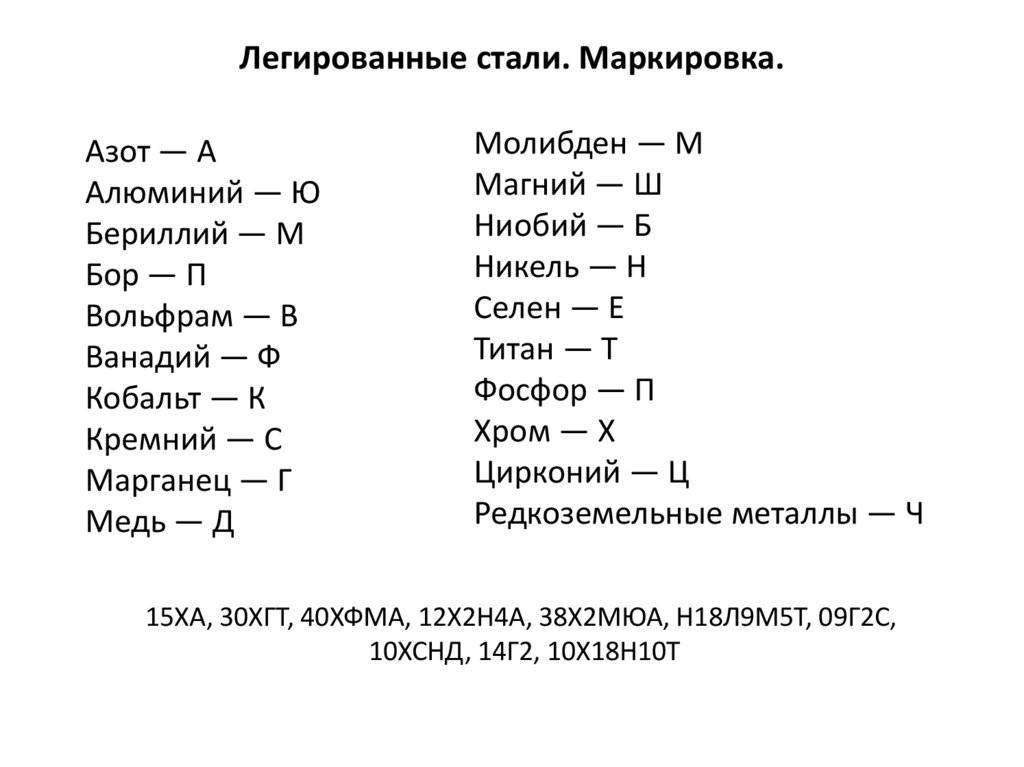

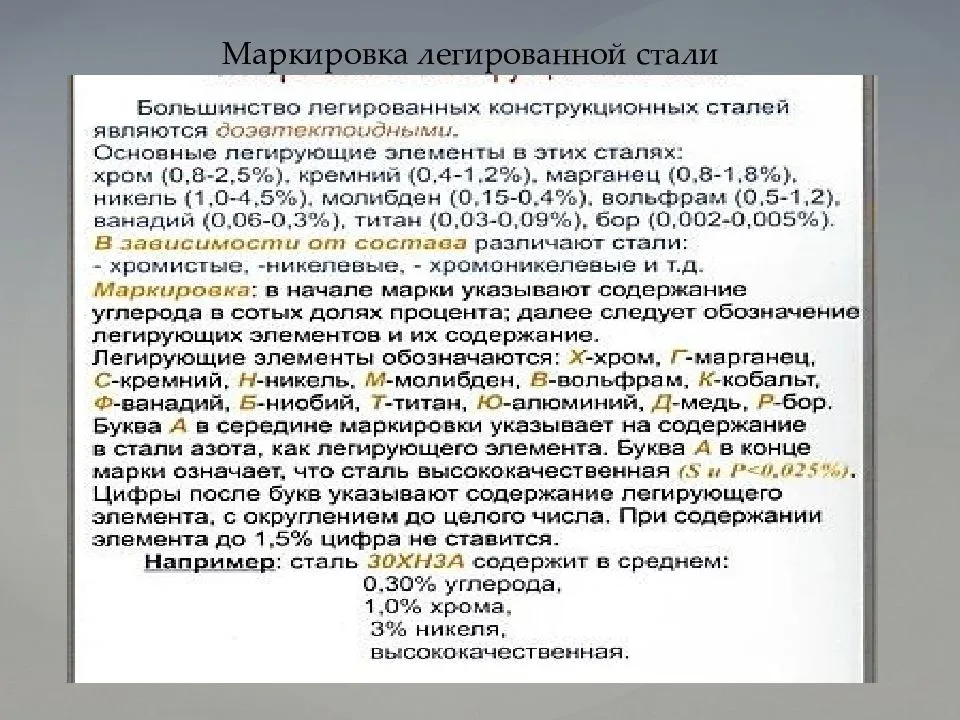

Легированная сталь

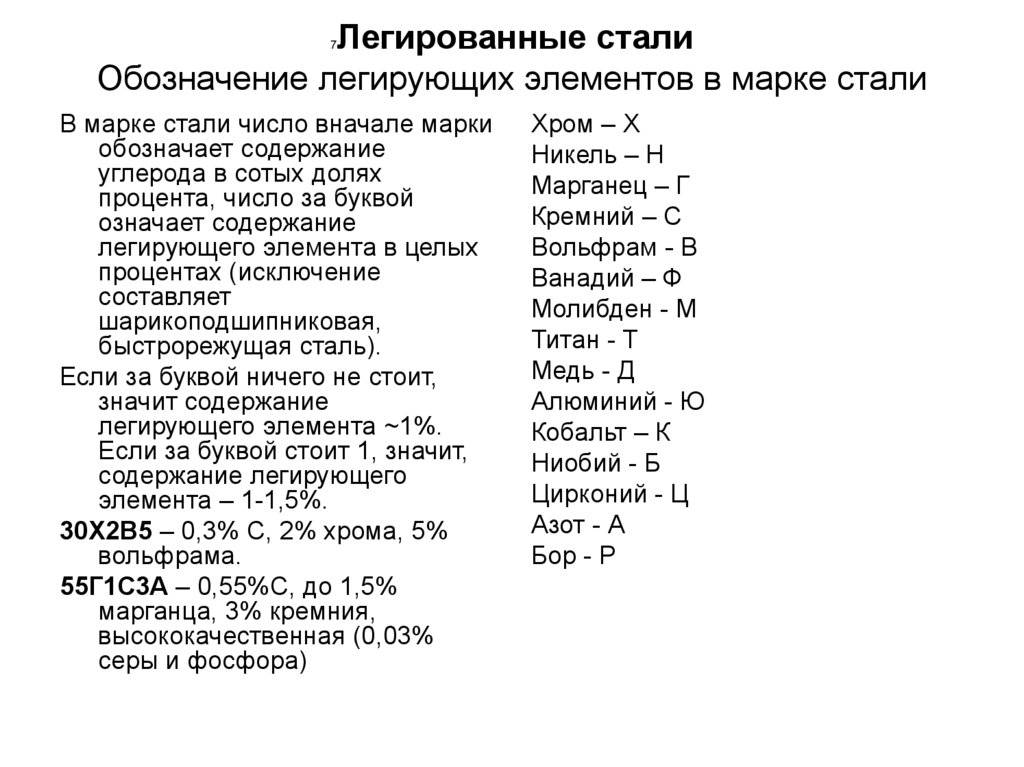

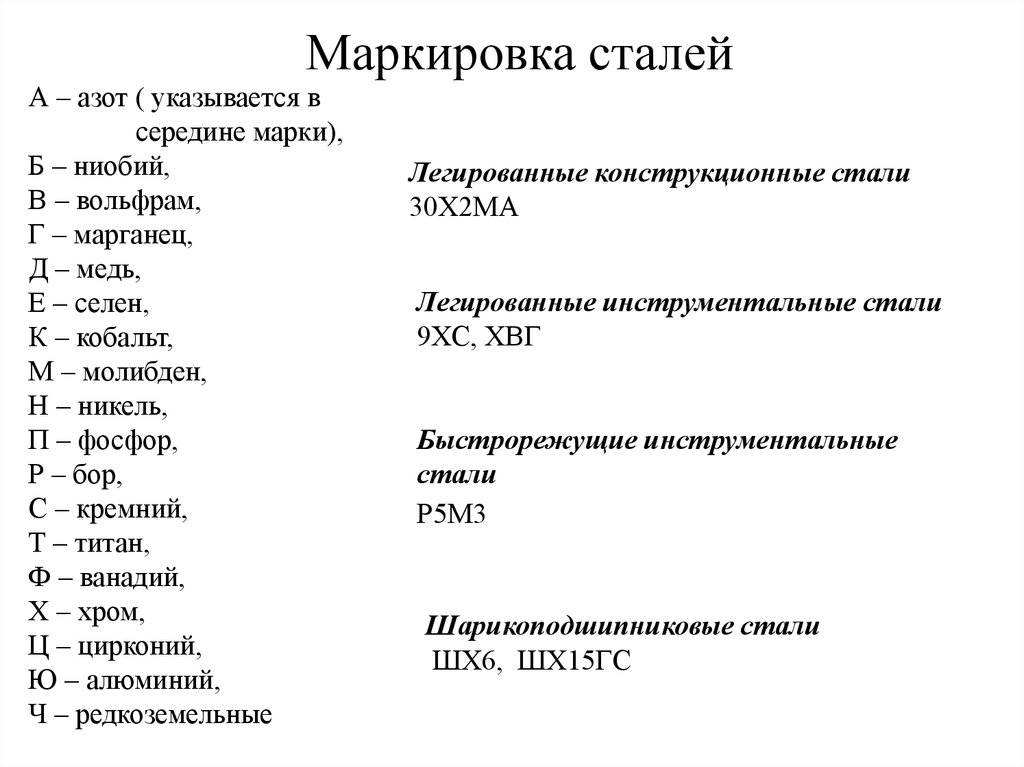

Специально вводимые добавки различных химических элементов улучшает качества материала. Для идентификации полезных примесей применяются буквы.

Таблица 2: легирующие элементы в составе сплава

Расшифровать марку стали возможно уже по названию (типу) её марки – оно включает в себя обозначение химических элементов. Такие сведения удобно применять в формате таблицы: что обозначает каждая буква.

| Буква из марки сплава | Обозначение химического элемента | Название химического элемента |

| А | Cu | медь |

| Б | Nb | ниобий |

| В | W | вольфрам |

| Г | Mn | марганец |

| Е | Se | селен |

| К | Co | кобальт |

| Л | Be | бериллий |

| М | Mo | молибден |

| Н | Ni | никель |

| Р | B | бор |

| С | Si | кремний |

| Т | Ti | титан |

| Ф | V | ванадий |

| Х | Cr | хром |

| Ц | Zr | цирконий |

| Ю | Al | алюминий |

Таблица 3: марки сталей и химический состав

При первом же рассмотрении видно, что название точно «зеркалит» химсостав.

| Содержание химического элемента, не более % | ||||||||

| Марка | С | Mn | Si | Ni | Cu | Cr | S | P |

| 08Х18Н10 | 0,08 | 2,0 | 0,8 | 11,0 | 0,0 | 19,0 | 0,02 | 0,03 |

| 12Х18Н9 | 0,12 | 2,0 | 0,8 | 10,0 | 0,0 | 19,2 | 0,02 | 0,03 |

| 10Х13Г18ДУ | 0,12 | 18,5 | 0,7 | 2,0 | 0,6 | 14,0 | 0,03 | 0,04 |

Также в состав входят и другие элементы – если требуются определенные свойства.

Таблица 4: маркировка сталей из КНР

Китайские производители поставляют на мировой рынок огромное количество продукции. Качество сталей из КНР регламентируется национальными стандартами – GB (Guobiao). Характер составления наименований схож с привычной нам системой маркировки.

| GB | ГОСТ | AISI |

| 1Cr18Ni9 | 12Х18Н9 | 302 |

| 0Cr19Ni9 | 08Х18Н10 | 304 |

| 1Cr17 | 12Х17 | 430 |

| 0Cr17Ni7Al | 09Х17Н7Ю | 631 |

Максимально точно можно понять состав только с документацией на продукцию.

Таблица 5: жаропрочные стали маркировка и химический состав

Для постоянной работы при высокой температуре нужны особые стали – жаропрочные. Они создаются из целого спектра химических элементов.

| Содержание химического элемента, не более % | |||||||||

| Марка | С | Mn | Si | Ni | Al | Cr | S | P | Прочее |

| ХН70Ю | 0,12 | 0,3 | 0,8 | да | 3,5 | 29,0 | 0,012 | 0,015 | Ce = 0,03 Ва = 0,1 |

| ХН60ВТ | 0,1 | 0,5 | 0,8 | да | 0,5 | 26,5 | 0,013 | 0,013 | Ti = 0,7 W = 16,0 |

| ХН65МВУ | 0,03 | 1,0 | 0,15 | 67,5 | — | 16,5 | 0,012 | 0,015 | W = 4,5 Mo = 17,0 |

Эти и другие стали требуются также в условиях наличия агрессивных кислот, хлоридов и прочих химических сред.

Обозначения легирующих элементов

Для того чтобы по маркировке стали узнать качественный и количественный состав, для легирующих элементов используют буквенные обозначения. В основном, русские буквы соответствуют названиям элементов, хотя встречаются исключения, поскольку есть элементы, которые начинаются с одинаковых букв. Таблица легирующих элементов выглядит следующим образом. Обозначение легирующих элементов в сталях

| В | Вольфрам | Б | Ниобий |

| К | Кобальт | Е | Селен |

| М | Молибден | Р | Бор |

| Н | Никель | Ф | Ванадий |

| Т | Титан | Ц | Цирконий |

| Х | Хром | Ю | Алюминий |

| Г | Марганец | А | Азот |

| Д | Медь | С | Кремний |

Как видно из таблицы, в ней присутствуют два неметалла – кремний и азот, а углерода нет. Наличие углерода подразумевается в составе любой стали, поэтому в обозначении указывается лишь его содержание

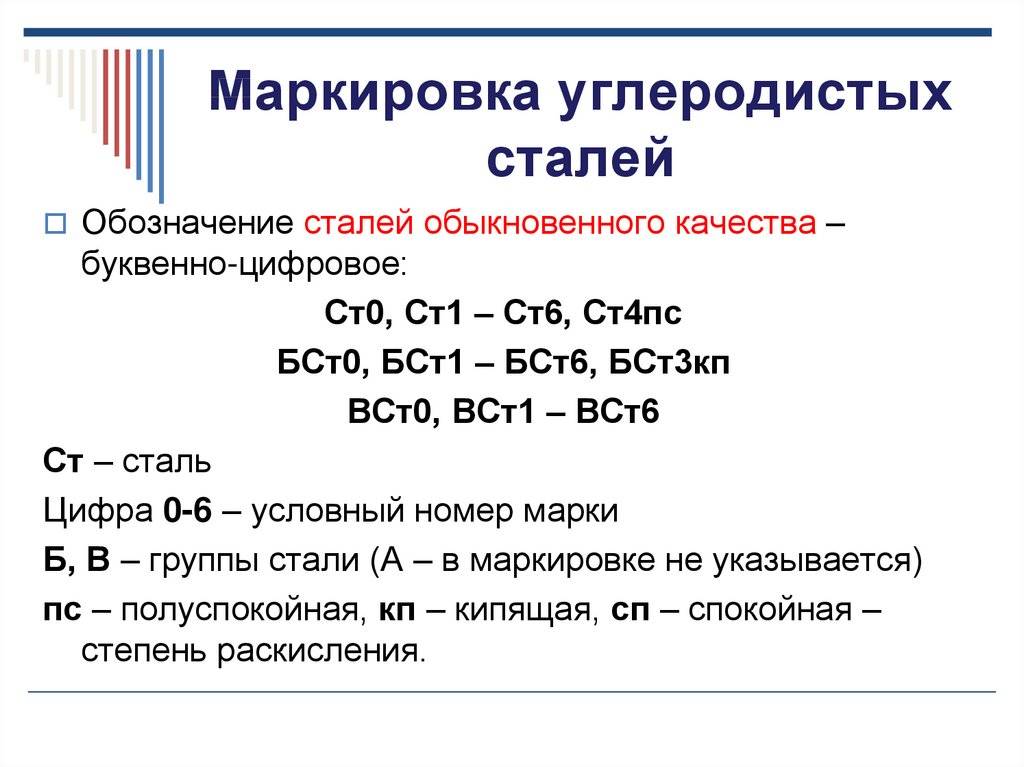

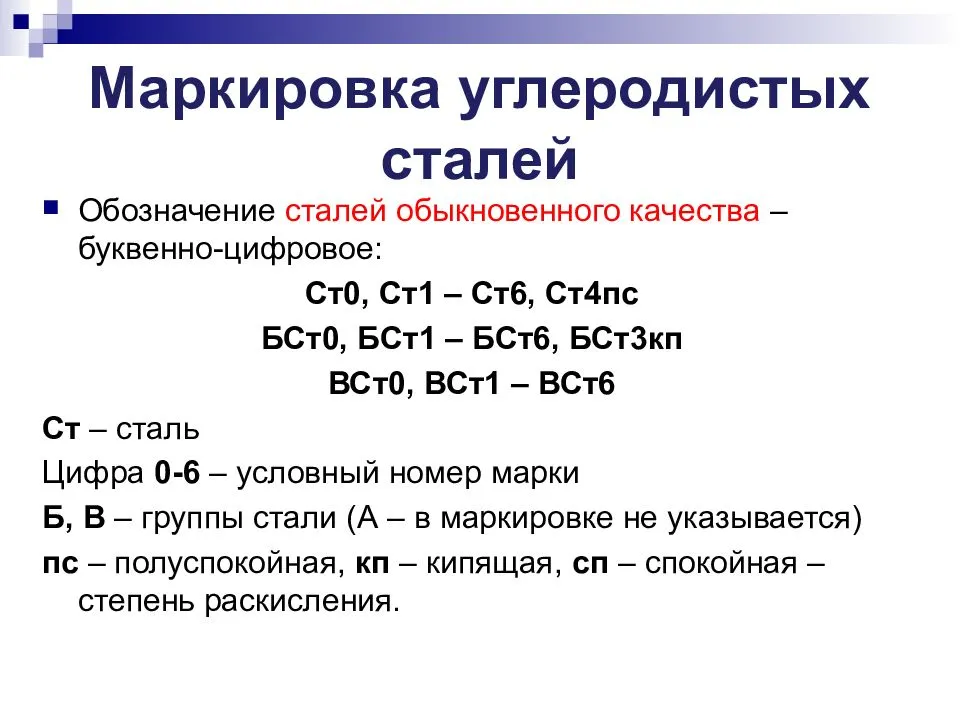

Маркировка сталей | Сварочные работы

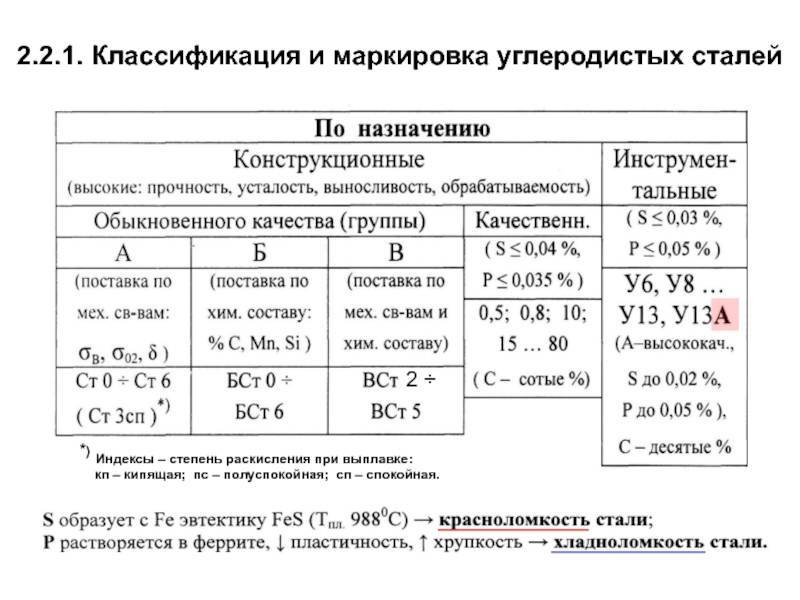

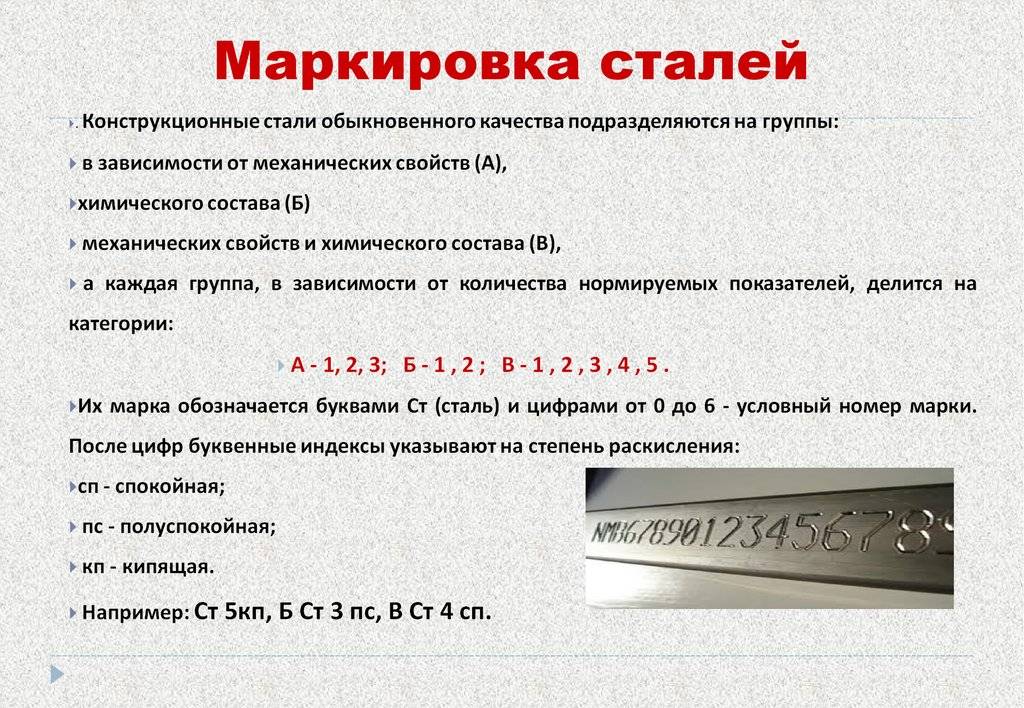

Марка сталей обозначается сочетанием букв и цифр. Сталь углеродистая обыкновенного качества маркируется буквами Ст, что означает «сталь», после которых ставится одна из цифр от 0 до 6. Цифра в обозначении марки указывает номер стали, определяющий ее состав и свойства. Причем, чем выше номер, тем больше в стали углерода. Так, в Ст1 углерода может быть 0,06—0,12 %; в стали Ст3 — углерода 0,14—0,22%; в стали Стб — углерода 0,38—0,49 %.

Углеродистая сталь может быть трех степеней раскисления — спокойная, полуспокойная и кипящая. Для лучшей характеристики стали к ее марке добавляют соответствующие буквы сп, пс, кп. Например, Ст2кп, Ст3сп, Ст5пс, Стбсп.

В соответствии с ГОСТ 380—71 в некоторых марках стали допускается содержание марганца до 1 % и более. При маркировке таких сталей перед буквами, означающими степень раскисления, ставится буква Г. Например, Ст3пс может содержать марганца 0,4—0,65 %, а Ст3Гпс содержит марганца 0,8—1,1 %; Ст5пс содержит марганца 0,5—0,8%, а Ст5Гпс — 0,8—1,2 %.

Стали углеродистые обыкновенного качества, изготовляемые по ГОСТ 380—71, в зависимости от гарантируемых характеристик и назначения делятся на три группы.

Стали группы А характеризуются механическими свойствами.

Стали группы Б характеризуются химическим составом. Эти стали, так же как и стали группы А, бывают различных степеней раскисления и с повышенным содержанием марганца, т. е. могут быть стали марок БСт3кп, БСт3пс, БСт3сп и БСт3Гпс.

Стали группы В характеризуются механическими свойствами и химическим составом. К этой группе относятся стали марок ВСт2, ВСт3, ВСт4 и ВСт5, из них некоторые могут быть всех степеней раскисления и с повышенным содержанием марганца.

По химическому составу стали группы В должны соответствовать нормам, указанным в ГОСТ для стали группы Б, за исключением нижнего предела по содержанию углерода. Сталь всех групп с номерами от 1 до 4 может быть всех степеней раскисления, а с номерами 5 и 6—только спокойной или полуспокойной.

В зависимости от нормируемых показателен счаль каждой группы подразделяется на категории.

Сталь группы А имеет три категории, для каждой из которых установлены заданные нормы механических свойств.

Сталь группы Б подразделяется на две категории. К первой категории относятся стали марок БСт0 — БСтб всех степеней раскисления, нормируемые по углероду, марганцу, кремнию, сере, фосфору и азоту. Ко второй категории относятся стали марок БСт1 — БСтб, нормируемые кроме указанного для первой категории еще и содержанием хрома, никеля и меди.

Стали группы В подразделяются на шесть категорий, а к нормируемым показателям относится временное сопротивление, предел текучести, относительное удлинение, изгиб в холодном состоянии, химический состав и ударная вязкость при различных температурах.

Сталь группы В третьей — шестой категорий поставляется только полуспокойной и спокойной.

Для обозначения категории стали к обозначению марки добавляют номер соответствующей категории, например ВСт3псЗ, БСт3кп2, Ст3пс2 и т. п.

По ГОСТ 1050—74 выпускается углеродистая качественная конструкционная сталь. В зависимости от механических свойств эта сталь делится на пять категорий. В углеродистых качественных сталях нормируется содержание углерода, кремния, марганца, хрома, серы и фосфора. По содержанию углерода сталь и маркируется.

Марка углеродистых качественных сталей состоит из двух цифр, которые указывают на примерное содержание углерода в сотых долях процента. Например, сталь 08 содержит углерода 0,5—0,12 %; сталь 20 содержит углерода 0,17—0,24.

В качественных конструкционных сталях жестче ограничения по содержанию вредных примесей, чем в сталях обыкновенного качества.

Диапазоны химического состава низко- и среднеуглеродистых качественных сталей и сталей обыкновенного качества в значительной степени перекрываются. Это позволяет при необходимости осуществлять их замену. Например, Сталь 20 может быть заменена сталью ВСт3сп, но стандарт на качественную сталь не регламентирует их ударную вязкость при отрицательных температурах и после механического старения.

При производстве стальных строительных конструкций большое применение находят низколегированные стали и стали повышенной прочности. Маркировка легированных сталей состоит из сочетания прописных букв и цифр. Буквы указывают наличие в стали легирующих элементов. Условное обозначение химических элементов, входящих в состав сталей, приведено в табл. 3.

Маркировка сталей по назначению

Таблица 4. Стали конструкционные легированные

| Страны СНГ | Зарубежные аналоги | ||

| Германия (DIN) | США (AISI / ASTM) | ||

| 12ХН3А | 1.5732 | 14NiCr10 | 655M13 |

| 12Х2Н4А | — | — | E3310 |

| 15ХМ | 1.7337 | 16CrMo44 | — |

| 17Г1С | 1.0570 | St52-3N | — |

| 18ХГ | 1.7131 | 16MnCr5 | 5120 |

| 27ХГР | 1.5526 | 30MnB4 | — |

| 30ХМ | 1.7218 | 25CrMo4 | 4130 |

| 30Х3МФ | 1.8519 | 31CrMoV9V | — |

| 30Х2Н2М | 1.6580 | 30CrNiMo8V | — |

| 38Х2МЮА | 1.8509 | 41CrAlMo7 | A290C1M |

| 40ХН2МА | 1.6565 | 40CrNiMo6 | 4340 |

| 40Х | 1.7045 | 42Cr4 | 5140 |

| 40ХН | 1.5711 | 40NiCr6 | 3140 |

| 40ХГМ | 1.7255 | 42CrMo4 | 4140 |

| 40ХГНМ | 1.6546 | 40NiCrMo22 | 8640 |

| 45Г | 1.0503 | C45 | 1045 |

Таблица 5. Нержавеющие стали

| Страны СНГ | Зарубежные аналоги | ||

| Германия (DIN) | США (AISI / ASTM) | ||

| 03Х18Н11 | 1.4306 | X2 CrNi 19-11 | 304L |

| 03Х17Н13М2 | 1.4435 | X2 CrNiMo 18-14-3 | 316L |

| 08Х17Н13М2 | 1.4436 | X5 CrNiMo 17-13-3 | 316 |

| 08Х17Н13М2Т | 1.4571 | X6 CrNiMoTi 17-12-2 | 316Ti |

| 08Х18Н10 | 1.4301 | X5 CrNi 18-10 | 304 |

| 08Х18Н10Т | 1.4541 | X6 CrNiTi 18-10 | 321 |

| 06Х18Н11 | 1.4303 | X4 CrNi 18-11 | 305 |

| 10Х23Н18 | 1.4845 | X8 CrNi 25-21 | 310S |

| 20Х23Н13 | 1.4833 | X12 CrNi 32-13 | 309 |

| 20Х25Н20С2 | 1.4841 | X15 CrNiSi 25-20 | 314 |

| 08З13 | 1.4000 | X6 Cr 13 | 410S |

| 08Х17Т | 1.4510 | X6 CrTi 17 | 430Ti |

| 12Х17 | 1.4016 | X6 Cr 17 | 430 |

| 12Х13 | 1.4006 | X10 Cr 13 | 410 |

| 20Х13 | 1.4021 | X20 Cr 13 | 420 |

| 20Х17Н2 | 1.4057 | X20 CrNi 17-2 | 431 |

Таблица 6. Стали быстрорежущие

| Страны СНГ (ГОСТ 19265—73, ГОСТ 28393—89) | Зарубежные аналоги | ||

| Германия (DIN 17350) | Bohler | США (AISI / ASTM) | |

| Р18 | 1.3355 | S 200 | T 1 |

| Р6М5 | 1.3343 | S 600 | M 2 |

| Р6М5К5-МП | 1.3243 | S 705 PM | — |

| Р6М5Ф3-МП | 1.3344 | S 790 PM | M 3 |

| Р6М5Ф4-МП | — | S 690 PM | M 4 |

| Р6М5Ф3К8-МП | — | S 590 PM | M 36 |

| Р10М5Ф5К8-МП | S 390 PM | — | — |

| Р12Ф3 | 1.3318 | — | — |

| Р12Ф4-МП | 1.3302 | S 207 PM | — |

| Р12Ф4К5-МП | 1.3202 | S 308 PM | — |

| Р12Ф5К5-МП | — | — | T 15 |

| Р12М6Ф5-МП | — | — | M 61 |

| Р2М10К8Ф-МП | 1.3247 | S 500 PM | M 42 |

| Р0М2СФ10-МП | — | — | A 11 |

Таблица 7. Жаропрочные стали и сплавы по ГОСТ

| Сталь | Химический состав | ||||||||||||||

| C | S | P | Pb | Si | Mn | Cr | Ni | Ti | Al | Nb | Mo | W | Co | Fe | |

| ЭИ698ЭД ХН73МБТЮ | 0,03— 0,07 | <0,07 | <0,015 | 0,01 | <0,5 | 0,4 | 13,00— 16,00 | Основа | 2,35— 2,75 | 1,45— 1,80 | 1,90— 2,20 | 2,80— 3,20 | — | — | <2,00 |

| ЭП202ВД ХН67ВТЮ | <0,08 | <0,010 | <0,015 | — | <0,60 | <0,50 | 17,00— 20,00 | Основа | 2,20— 2,80 | 1,00— 1,50 | — | 4,00— 5,00 | 4,00— 5,00 | — | <4,00 |

| ЭП693ВД ХН68ВМТЮК | 0,10— 0,04 | <0,015 | <0,015 | — | <0,50 | <0,040 | 17,00— 20,00 | Основа | 1,10— 1,60 | 1,60— 2,30 | — | 3,00— 5,00 | 5,00— 7,00 | 5,00— 8,00 | <5,00 |

| ЭИ437А ХН77ТЮ | 0,06 | <0,007 | <0,015 | <0,001 | <0,60 | <0,40 | 19,00— 22,00 | Основа | 2,30— 2,70 | 0,55— 0,95 | — | — | — | — | <1,00 |

| ЭИ437Б ХН77ТЮР | 0,07 | <0,007 | <0,015 | <0,001 | <,60 | <0,40 | 19,00— 22,00 | Основа | 2,40— 2,80 | 0,60— 1,00 | — | — | — | — | <1,00 |

| ЭИ703 ХН38ВТ | 0,06— 0,12 | <0,020 | <0,030 | — | <0,88 | <0,70 | 20,0— 23,0 | 35,0— 39,0 | 0,70— 1,20 | 0,50 | — | — | 2,8— 3,5 | — | Основа |

| ЭИ415 20Х3МФВ | 0,15— 0,20 | <0,025 | <0,030 | — | 0,17— 0,37 | 0,25— 0,50 | 2,8— 3,3 | 0,5 | — | — | — | 0,35— 0,55 | 0,30— 0,50 | 0,60— 0,85 | Основа |

| ЭП199ВД ХН56ВМТЮ | 0,10 | <0,010 | <0,012 | — | <0,55 | <0,50 | 19,00— 21,00 | Основа | 1,10— 1,60 | 2,10— 2,60 | — | 4,00— 6,00 | 9,00— 11,00 | — | 4,00 |

| ЭП666ВД ХН55МБЮ | 0,60 | <0,015 | <0,015 | — | <0,50 | <0,80 | 16,50— 18,50 | Основа | — | 1,20— 1,80 | 1,50— 2,50 | 8,50— 10,00 | — | 0,03 | 10,50— 15,00 |

| ЭИ435 ХН78Т | 0,12 | <0,012 | <0,015 | — | <0,80 | <0,70 | 19,00— 22,00 | Основа | 0,15— 0,35 | 0,15 | — | — | — | — | 1,50— 6,00 |

| ЭИ696(А) 10Х11Н20Т2Р | 0,10 | <0,020 | <0,020 | — | <1,00 | <1,00 | 10,00— 12,50 | 18,00— 21,00 | 2,30— 2,80 | 0,40 | — | — | — | — | Основа |

| ЭИ787ВД ХН35ВТЮ | 0,08 | <0,010 | <0,020 | — | <0,60 | <0,60 | 14,00— 16,00 | 33,00— 37,00 | 2,60— 3,20 | 0,80 | — | — | 2,80— 3,50 | — | Основа |

| ЭП33 10Х11Н23Т3МР | 0,10 | <0,010 | <0,020 | — | <0,60 | <0,60 | 10,00— 12,50 | 21,00— 25,00 | 2,60— 3,20 | 0,80 | — | 1,00— 1,60 | — | — | Основа |

| ЭП718ВД ХН45МВТЮБРВД | 0,10 | <0,010 | <0,012 | — | <0,30 | <0,60 | 14,00— 16,00 | 43,00— 47,00 | 1,90— 2,40 | 0,90— 1,40 | 0,80— 1,50 | 4,0— 5,2 | 2,5— 3,5 | — | Основа |

| ЭП648ВД ХН50ВТМЮБВД | 0,10 | <0,010 | <0,012 | — | <0,40 | <0,50 | 32,0— 35,0 | Основа | 0,50— 1,20 | 0,50— 1,10 | 0,50— 1,10 | 2,3— 3,3 | 4,3— 5,3 | — | <4,0 |

Таблица 8. Стали инструментальные легированные

| Страны СНГ (ГОСТ 5950—73) | Зарубежные аналоги | ||

| Германия (DIN 17350) | США (AISI / ASTM) | ||

| Х | 1067 | 100Cr 6 | — |

| Х1Ф | 1210 | 115CrV 3 | L3 |

| Х12 | 1080 | X210Cr 12 | D3 |

| Х12В | 1436 | X210CrW 12 | — |

| Х12МФ | 1379 | X155CrVMo12-1 | D2 |

| Х12МФ4-МП | 1380 | X220CrVMo 13-4 | D7 |

| 9ХФ | 1235 | 80CrV 2 | L2 |

| 9Г2Ф | 1842 | 90MnCrV 8 | O2 |

| 95ХГВФ | 1510 | 100MnCrW 4 | O1 |

| 3Х2В8Ф | 1581 | X30WCrV 9-3 | H21 |

| 95Х5ГМФ | 1363 | X100CrMoV 5-1 | A2 |

| 95Х1М | 1303 | 100CrMo 5 | L7 |

| 5ХНМ | 1713 | 55NiCrMoV 6 | L6 |

| Страны СНГ (ГОСТ 5950—73) | Зарубежные аналоги | ||

| Германия (DIN 17350) | США (AISI / ASTM) | ||

| 5ХВ2СФ | 1542 | 45WCrV 7 | S1 |

| 5Х3М2Ф | — | — | S7 |

| 3Х3М3Ф | 1365 | X32CrMoV 33 | H10 |

| 4Х5МФС | 1343 | X38CrMoV 5-1 | H11 |

| 4Х5МФ1С | 1344 | X40CrMoV 5-1 | H13 |

Таблица 9. Стали инструментальные углеродистые

| Страны СНГ (ГОСТ 1435—90) | Зарубежные аналоги | ||

| Германия (DIN) | США (AISI / ASTM) | ||

| У 7 | 620 | C 70W2 | — |

| У 7А | 520 | C 70W1 | — |

| У 8 | 625 | C 80W2 | — |

| У 8А | 525 | C 80W1 | W 108 |

| У 10 | 645 | C 105W2 | — |

| У 10А | 545 | C 105W1 | W 110 |

| У 11 | 654 | C 110W | — |

| У 13 | 663 | C 125W | W 112 |

Таблица 10. Стали подшипниковые

| Страны СНГ (ГОСТ 801—78) | Зарубежные аналоги | ||

| Германия (DIN 17230) | США (AISI / ASTM) | ||

| ШХ 4 | 1.3501 | 100 Cr 2 | 50100 |

| ШХ 15 | 1.3505 | 100 Cr 6 | 52100 |

| ШХ 15СГ | 1.3520 | 100 CrMn 6 | — |

| ШХ20СГ | — | — | — |

Таблица 11. Стали рессорно-пружинные

Инструментальные углеродистые стали

Обозначение и маркировка инструментальных углеродистых сталей

Инструментальный углеродистые стали маркируют в соответствии с ГОСТ 1435-90.

Инструментальные углеродистые стали выпускают следующих марок: У7.У8ГА.У8Г, У9, У 10, У 11, У 12 и У 13. Цифры указывают на содержание углерода в десятых долях процента. Буква Г после цифры означает, что сталь имеет повышенное содержание марганца. Марка инструментальной углеродистой стали высокого качества имеет букву А.

Примеры обозначения и расшифровки

У12 – сталь инструментальная, высокоуглеродистая, содержащая 1,2% углерода, качественная.

У8ГА – сталь инструментальная, высокоуглеродистая, содержащая 0,8% углерода, 1% марганца, высококачественная

У9А – сталь инструментальная, высокоуглеродистая, содержащая 0,9% углерода, высококачественная.

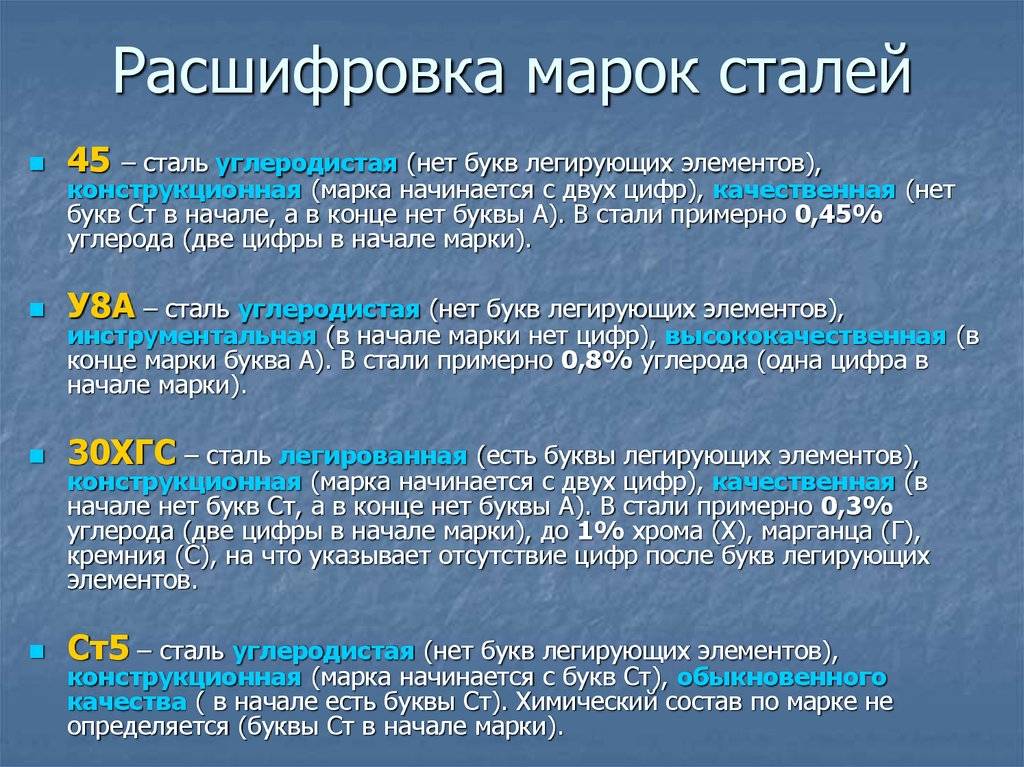

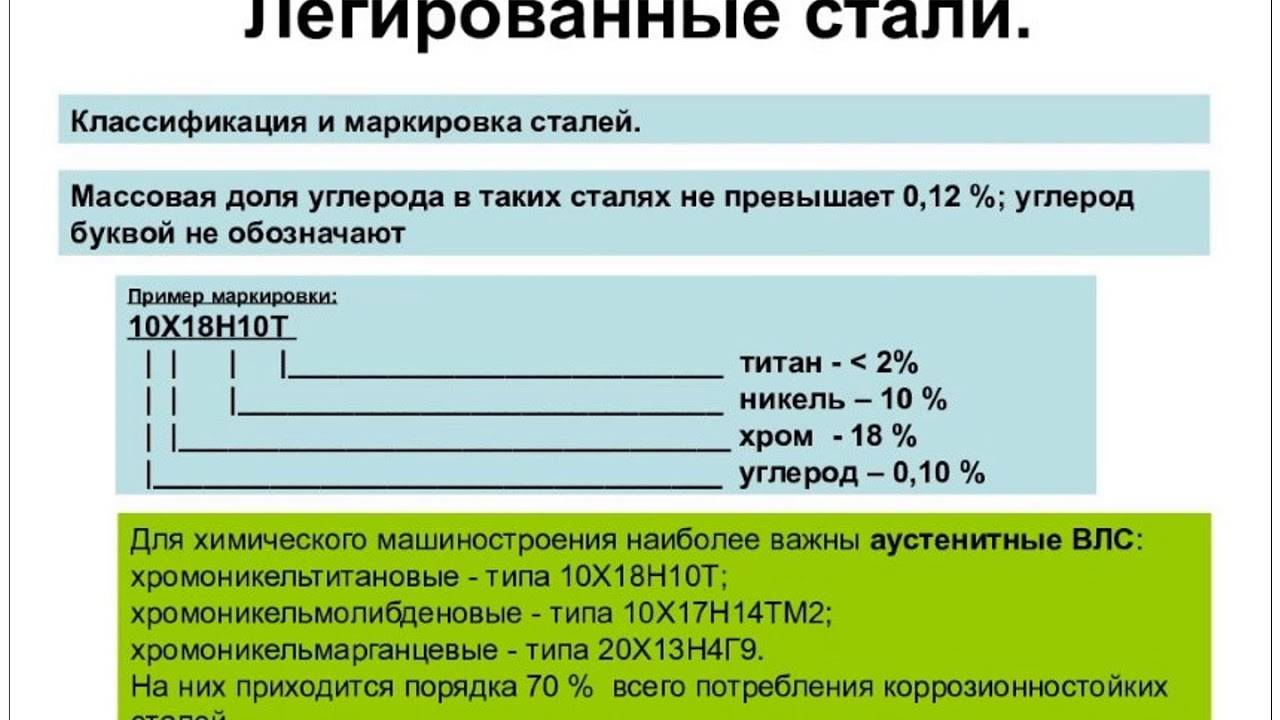

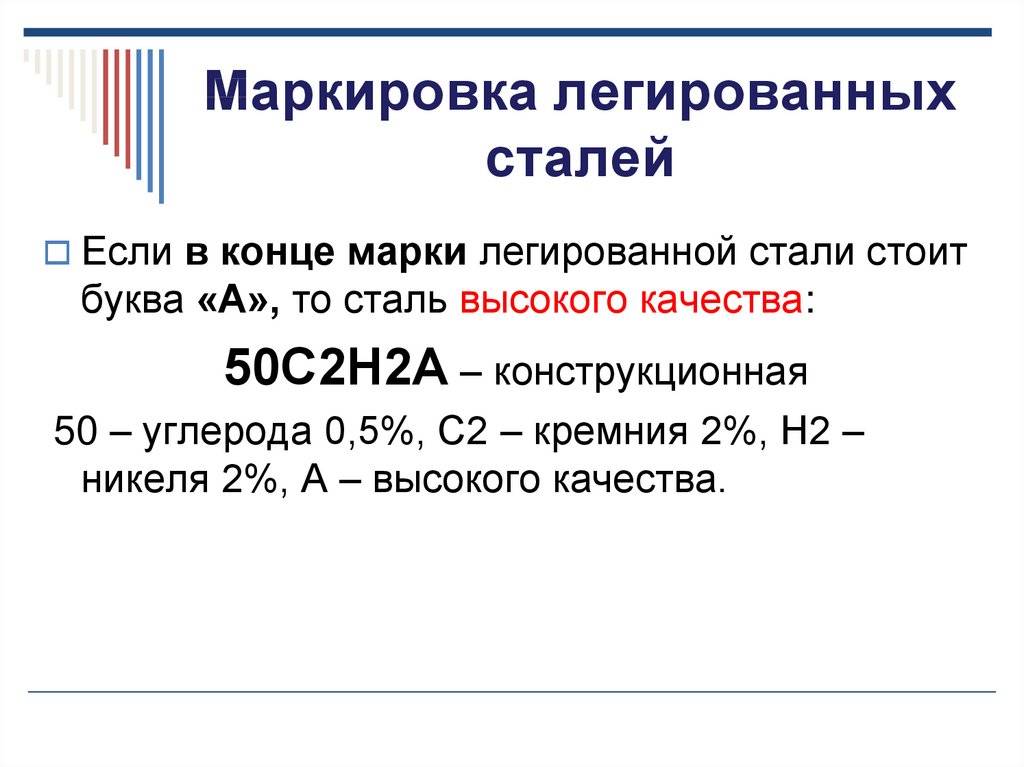

Обозначение и маркировка легированных сталей

Легированные стали маркируются комбинацией цифр и заглавных букв алфавита. В обозначении нет слова «сталь» или символа «Ст». Например, 40Х, 38ХМ10А, 20Х13. Первые две цифры обозначают содержание углерода в сотых долях процента. Следующие буквы являются сокращенным обозначением элемента. Цифры, стоящие после букв, обозначают содержание этого элемента в целых процентах. Если за буквой не стоит цифра, значит содержание этого элемента до 1%.

Таблица 4. – Обозначение элементов марка

Ю-Al Алюминий | C-Si Кремний | А- N Азот |

Р-В Бор | Г – Mn Марганец | Д -Cu Медь |

Ф-V Ванадий | М-Мо Молибден | Е-Se Селен |

В-вольфрам | Н-Ni Никель | Ц-Zr Цирконий |

Ж-Fe Железо | T-Ti Титан | Б-Nb Ниобий |

К- Co Кобальт | Та – Тантал | Х- хром |

Для изготовления измерительных инструментов применяют Х, ХВГ. Стали для штампов: 9Х, Х12М, 3Х2Н8Ф.

Стали для ударного инструмента: 4ХС, 5ХВ2С.

Обозначение быстрорежущих высоколегированными сталей

Все быстрорежущие стали являются высоколегированными. Это стали для оснащения рабочей части резцов, фрез, сверл и т.д.

Маркировка быстрорежущих сталей всегда начинается с буквы Р и числа, показывающего содержание вольфрама в процентах. Наиболее распространенными марками являются Р9, Р18, Р12.

Коррозионностойкие стали. Коррозионностойкой (или нержавеющей) называют сталь, обладающую высокой химической стойкостью в агрессивных средах. Коррозионностойкие стали получают легированием низко- и среднеуглеродистых сталей хромом, никелем, титаном, алюминием, марганцем. Антикоррозионные свойства сталям придают введением в них большого количества хрома или хрома и никеля. Наибольшее распространение получили хромистые и хромоникелевые стали. Например, хромистые стали 95Х18, 30Х13, 08Х17Т. Хромоникелевые нержавеющие имеют большую коррозийную стойкость, чем хромистые стали, обладают повышенной прочностью и хорошей технологичностью в отношении обработки давлением. Например, 12Х18Н10Т, 08Х10Н20Т2.

Жаростойкие оболадают стойкостью против химического разрушения в газовых средах, работающие в слабонагруженном состоянии

Жаропрочные стали – это стали, способные выдерживать механические нагрузки без существенных деформаций при высоких температурах. К числу жаропрочных относят стали, содержащие хром, кремний, молибден, никель и др.

Например, 40Х10С2М, 11Х11Н2В2МФ.

Износостойкие стали, обладающие повышенной стойкостью к износу: шарикоподшипниковые, графитизированные и высокомарганцовистые. Особенности обозначения подшипниковых сталей. Маркировка начинается с буквы Ш, цифра, стоящая после буквы Х, показывает содержание хрома в десятых долях процента. Например, ШХ9, ШХ15ГС.

Примеры обозначения и расшифровки быстрорежущих высоколегированных сталей

40ХГТР – сталь конструкционная, легированная, качественная, содержащая 0,4% углерода и по 1% хрома, марганца, титана, бора, остальное- железо и примеси;

38Х2МЮА – сталь конструкционная, легированная, высококачественная, содержащая 0,38% углерода, 2% % хрома, 1% молибдена, алюминия, остальное- железо и примеси;

ХВГ – сталь конструкционная, легированная, качественная, содержащая 1% углерода и по 1% хрома, марганца, остальное – железо и примеси;

ШХ15 – сталь подшипниковая, инструментальная, качественная, содержащая 1% углерода, 1,5% хрома, остальное-железо;

Р10К5Ф5 – сталь быстрорежущая, инструментальная, качественная, содержащая 1% углерода, 10 % вольфрама, 5% кобальта, 5% ванадия, остальное-железо.

Классификация по способу раскисления

При выплавке стали в ней остается некоторое количество кислорода в составе окислов железа. Для снижения количества кислорода и восстановления железа из окислов применяется реакция раскисления, при которой в расплавленный металл добавляют соединения, более активные по взаимодействию с кислородом, чем железо. Во время реакции высвободившийся кислород также реагирует с углеродом, в результате чего образуется углекислый газ, который выделяется в виде пузырьков.

В зависимости от количества раскислителей и продолжительности процесса можно выделить три вида итогового сплава:

- Кипящая сталь. В результате минимального использования присадок и времени реакции увеличен выход готовой продукции, которая, при этом отличается низким качеством;

- Спокойная сталь. Металл, в котором полностью прошли процессы раскисления. Отличается высоким качеством, но дорога в производстве в связи с высокой стоимостью реагентов и сниженным выходом продукта;

- Полуспокойная сталь. Промежуточный вариант с оптимальным сочетанием качества и стоимости.

При изготовлении ассортимента марок стали из металла разной степени раскисления применяется специальная маркировка материалов, соответственно символами «сп», «кп» и «пс».

Показатель раскисления

Этот процесс представляет собой процедуру удаления кислорода из металла, находящегося в жидком состоянии. По такому показателю принято выделять 3 вида данного материала:

- спокойные. В этом случае процесс производится благодаря участию алюминия, кремния и марганца. Данный вид имеет обозначение «сп»;

- полуспокойные – звено, расположенное между первой и третьей разновидностью. Маркировка вида – «пс»;

- кипящие. Такому виду стали присущ пониженный уровень раскисления. Он прописывается как «кп».

Влияние легирующих элементов на свойства стали

Влияние легирующих элементов на свойства стали

| Аустенитные | |||||||||||||

| Марка стали | Углерод % | Кремний % | Марганец % | Фосфор % | Сера % | Никель % | Хром % | Медь % | Ниобий % | Титан % | Азот % | ||

| AISI 304 | ≤ 0,08 | ≤ 1,00 | ≤ 2,00 | ≤ 0,045 | ≤ 0,030 | 8,00-10,50 | 18,00-20,00 | – | – | – | – | ||

| AISI 321 | ≤ 0,08 | ≤ 1,00 | ≤ 2,00 | ≤ 0,045 | ≤ 0,030 | 9,00-12,00 | 17,00-19,00 | – | – | ≤ 0,7 | – | ||

| AISI 201 | <0,12 | ≤ 0,75 | 8,50-10,50 | ≤ 0,060 | ≤ 0,030 | 1,00-1,50 | 14,00-16,50 | ≤ 2,00 | – | – | ≤ 0,020 | ||

| AISI 202 | ≤ 0,08 | ≤ 0,75 | 7,00-8,00 | ≤ 0,060 | ≤ 0,010 | 4,00-5,00 | 15,00-17,50 | ≤ 1,50 | – | – | ≤ 0,010 | ||

| NTKD 11 | ≤ 0,10 | ≤ 1,00 | 5,50-7,50 | ≤ 0,045 | ≤ 0,015 | 3,50-5,50 | 17,00-18,00 | 1,50-3,50 | – | – | – | ||

| Ферритные | |||||||||||||

| AISI 430 | ≤ 0,12 | ≤ 0,75 | ≤ 1,00 | ≤ 0,040 | ≤ 0,030 | – | 16,00-18,00 | – | – | – | – | ||

| SUS 430J1L | ≤ 0,025 | ≤ 1,00 | ≤ 1,00 | ≤ 0,040 | ≤ 0,030 | – | 16,00-20,00 | 0,30-0,80 | 1,0 | – | ≤ 0,025 | ||

| JYH21CT (21Cr-Ti) | ≤ 0,015 | ≤ 1,00 | ≤ 1,00 | ≤ 0,040 | ≤ 0,030 | – | 20,00-23,00 | ≤ 0,43 | – | ≤ 0,3 | ≤ 0,015 | ||

| NSSC180 | ≤ 0,02 | ≤ 1,00 | ≤ 1,00 | ≤ 0,040 | ≤ 0,006 | ≤ 0,60 | 19,00-21,00 | 0,30-0,60 | 0,30-0,80 | – | ≤ 0,025 | ||

| Мартенситные | |||||||||||||

| SUS 420 Л | 0,16-0,25 | ≤ 1,00 | ≤ 1,50 | ≤ 0,040 | ≤ 0,010 | – | 12,00-14,00 | – | – | – | – | ||

| SUS 420 J2 | 0,36-0,42 | ≤ 1,00 | ≤ 1,00 | ≤ 0,040 | ≤ 0,010 | – | 12,50-14,50 | – | – | – | – | ||