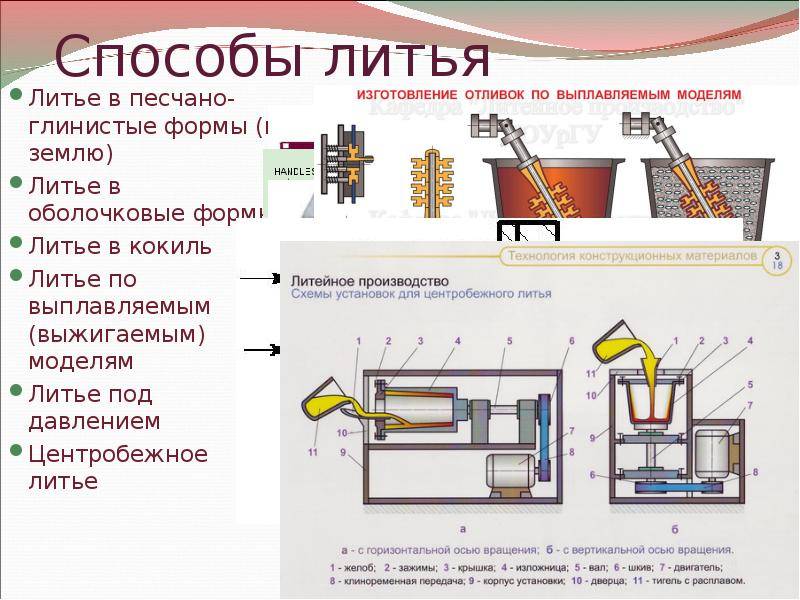

Технология литья в песчаные формы

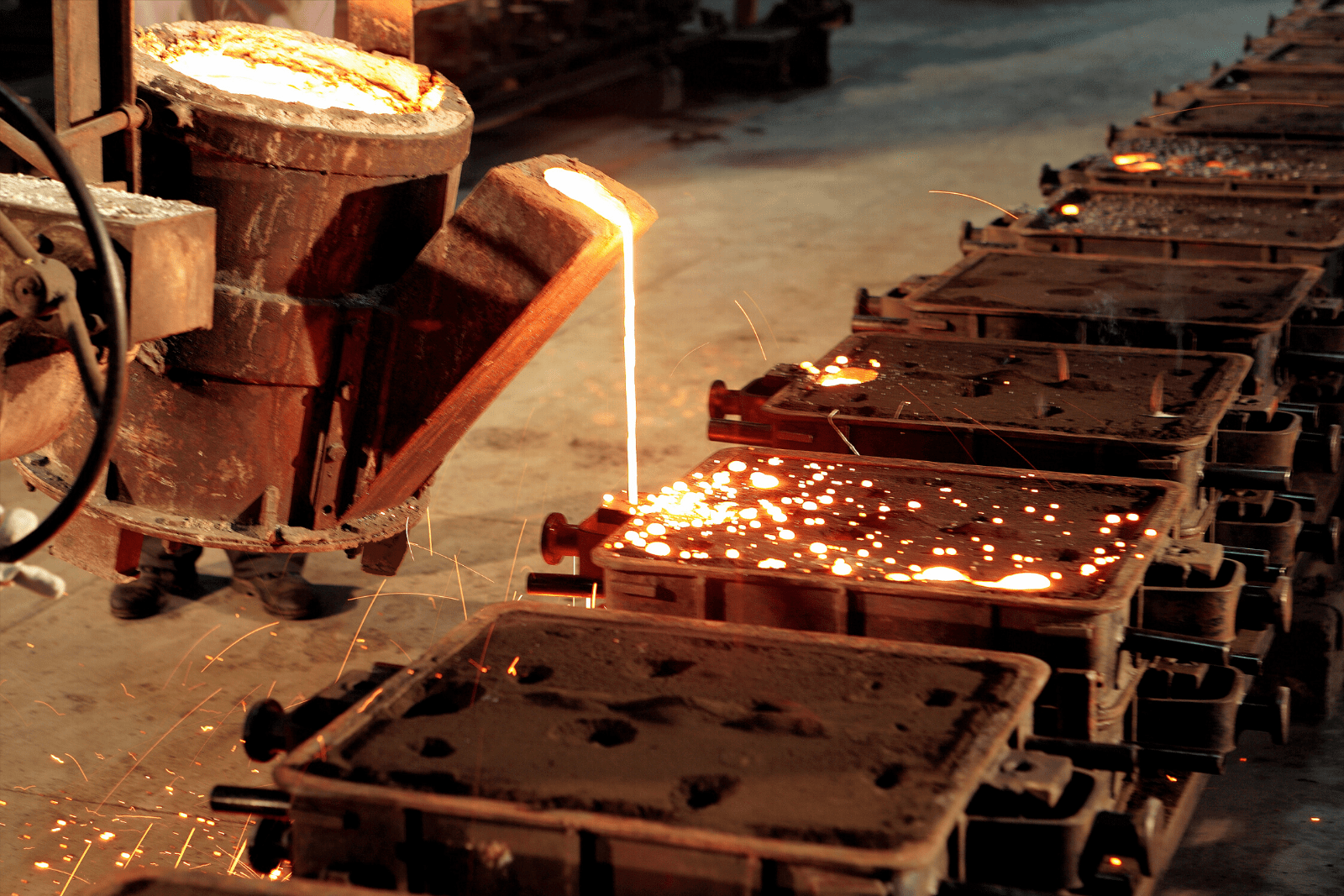

Технология литья в формы из песка не отличается сложностью. Такой метод литья применяют для изготовления отливок и деталей из серого чугуна, низкоуглеродистые стальные сплавы. Иногда, литье в песчаные формы используют для обработки цветных металлов – алюминия, меди и пр.

Выбирая такое литье в песок технолог, должен понимать, что качество готовых деталей будет довольно низким. Это связано в первую очередь с тем, использование такой технологии не может гарантировать того, что в жидкий сплав не попадут посторонние включения. При литье в песчаные формы весьма бурно происходить газообразование, особенно этот процесс, проявляет себя при литье во влажные формы. Допустимо использовать такую форму литья для получения деталей со сложной геометрией. Но ряд ограничений на получение таких заготовок накладывает то, что изъятие готовой отливки сопряжено с определенными сложностями.

Литье в песок позволяет получать заготовки до сотен тонн весом. Таким образом, производят станины для металлорежущего оборудования, корпусные детали и пр.Между тем точность получаемых заготовок ниже 14 квалитета, кроме того, на поверхности отлитых деталей можно встретить раковины, посторонние включения. Именно поэтому те поверхности, которые будут контактировать с другими деталями, всегда подвергают механической обработке.

Что такое литье в песчаные формы?

Литье в песчаные формы, также называемое литьем в песчаные формы, представляет собой процесс литья металла, в котором в качестве материала формы используется песок. Выражение «литье в песчаные формы» также может относиться к продукту, созданному в процессе литья в песчаные формы. Другими словами, форма, которую я сделал из прессованного песка

Мы также можем определить это как производственный процесс, при котором жидкий металл заполняется лишнее отверстие песчаной формы либо под действием силы тяжести, либо с применением силы, где он затвердевает, образуя форму полости.

В соответствии с литье металла исследование , 60% металлических отливок производится методом литья в песчаные формы. Это просто показывает, насколько этот метод производства металлов очень популярен во всех спектрах.

§ 1. Формовочные пески и глины

Формовочные пески – это осадочные горные породы, образовавшиеся в результате отложения минералов и выветривания осадков. Пески обычно носят название карьера, в котором их добывают, например, Люберецком, Гусаровском, Кичигинском и др. Добывают пески открытым способом. Если пески содержат примеси или имеют неоднородный зерновой состав, то в карьерах их обогащают, освобождая от посторонних примесей, а также разделяют на фракции по размерам зерен.

Основной составной частью таких песков являются зерна минерала кварца (SiO2); температура плавления его 1713°С. Кроме зерен кварца песок содержит частицы полевых шпатов, слюды, окислов железа, глинистых и других минералов.

В зависимости от содержания глинистой составляющей пески делят на кварцевые и глинистые.

Кварцевыми называют пески, содержащие глинистых составляющих не более 2%. Пески, содержащие более 2% глинистых составляющих, называют глинистыми (табл. 1).

1. Классификация и состав (%) формовочных песков

| Песок | Класс | Глинистая составляющая | SiO2 | Вредные примеси | |

| окислы щелочноземельных металлов | окислы железа | ||||

| Обогащенный кварцевый | Об1К Об2К Об3К | 0,2 0,5 1,1 | 98,5 98,0 97,5 | 0,4 0,75 1,0 | 0,2 0,4 0,6 |

| Кварцевый | 1К 2К 3К 4К | До 2 | 97 96 94 90 | 1,2 1,5 2,0 – | 0,75 1,0 1,5 – |

| Тощий | Т | Св. 2 до 10 | – | – | – |

| Полужирный | П | Св. 10 до 20 | – | – | – |

| Жирный | Ж | Св. 20 до 30 | – | – | – |

| Очень жирный | Ож | Св. 30 до 50 | – | – | – |

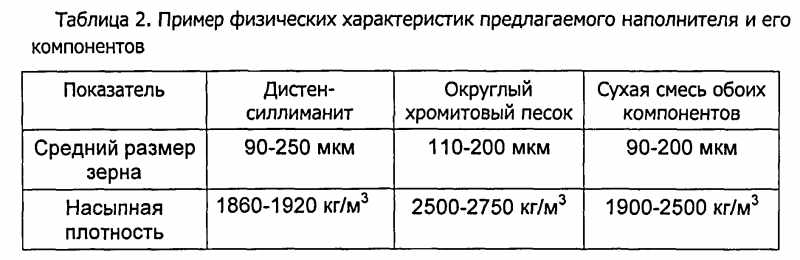

Зерновой состав формовочных песков (табл. 2) определяют по навеске 50 г сухого песка, от которого отделена глинистая составляющая. Навеску сухого песка просеивают через набор калиброванных сит с точными размерами ячеек. Песок, оставшийся в наибольшем количестве на трех смежных ситах, называют основной зерновой фракцией.

2. Классификация песков на группы по величине зерен основной фракции

| Песок | Группа | Номера сит, на которых остаются зерна основной фракции |

| Грубый | 063 | 1; 063; 04 |

| Очень крупный | 04 | 063; 04; 0315 |

| Крупный | 0315 | 04; 0315; 02 |

| Средний | 02 | 0315; 02; 016 |

| Мелкий | 016 | 02; 016; 01 |

| Очень мелкий | 01 | 016; 01; 0063 |

| Тонкий | 0063 | 01; 0063; 005 |

| Пылевидный | 005 | 0063; 005; тазик |

При выборе песков следует учитывать характер изготовляемых отливок. Для крупных отливок применяют более крупный песок, который придает смеси повышенную огнеупорность и газопроницаемость. Для мелких отливок используют мелкозернистый песок, обеспечивающий получение более чистой поверхности.

Пески делят на две категории А и Б. К категории А относят пески с большим остатком основной фракции песка на крайнем верхнем сите из трех смежных, к категории Б – пески с большим остатком на крайнем нижнем сите.

При маркировке песка на первом месте ставят обозначения класса, на втором – группы, на третьем – категории. Например, кварцевый песок средней зернистости обозначается 1К02А, 2К02А или 1К02Б, 2К02Б; тощие пески обозначают Т0315А, полужирные и очень жирные пески П025, ОЖ01.

Для улучшения качества поверхности отливки применяют в некоторых случаях формовочные материалы с более повышенной, чем у кварцевых песков, огнеупорностью и высокой химической стойкостью.

К ним относят:

оливины, имеющие формулу химического соединения (Mg, Fe)2. Температура плавления оливиновых песков около 1800°С. Их применяют как составную часть облицовочной смеси для форм крупных стальных и чугунных отливок;

хромистый железняк-минерал, имеющий химический состав, соответствующий формуле Fe Cr2O4. Температура его плавления зависит от количества примесей в основном веществе, но выше температуры плавления кварца. Хромистый железняк в виде зерен размером 1 – 1,5 мм применяют в облицовочных смесях для форм крупных стальных отливок;

циркон ZrSiO4, имеющий высокую температуру плавления (2450°С) и большую, чем у кварца, теплопроводность. Измельченный циркон применяют для приготовления формовочных и стержневых смесей, красок и паст;

шамот (mAl2O3*nSiO2), представляющий собой огнеупорную глину, обожженную до потери пластичности. Шамот используют в смесях для изготовления сухих литейных форм средних и крупных стальных отливок.

Процесс литья

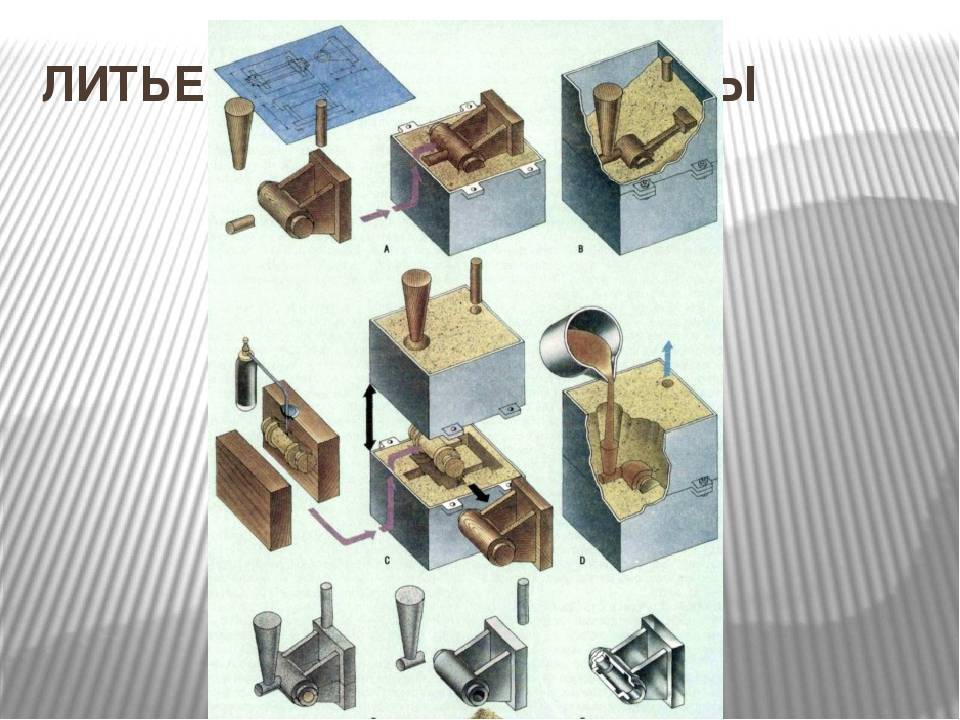

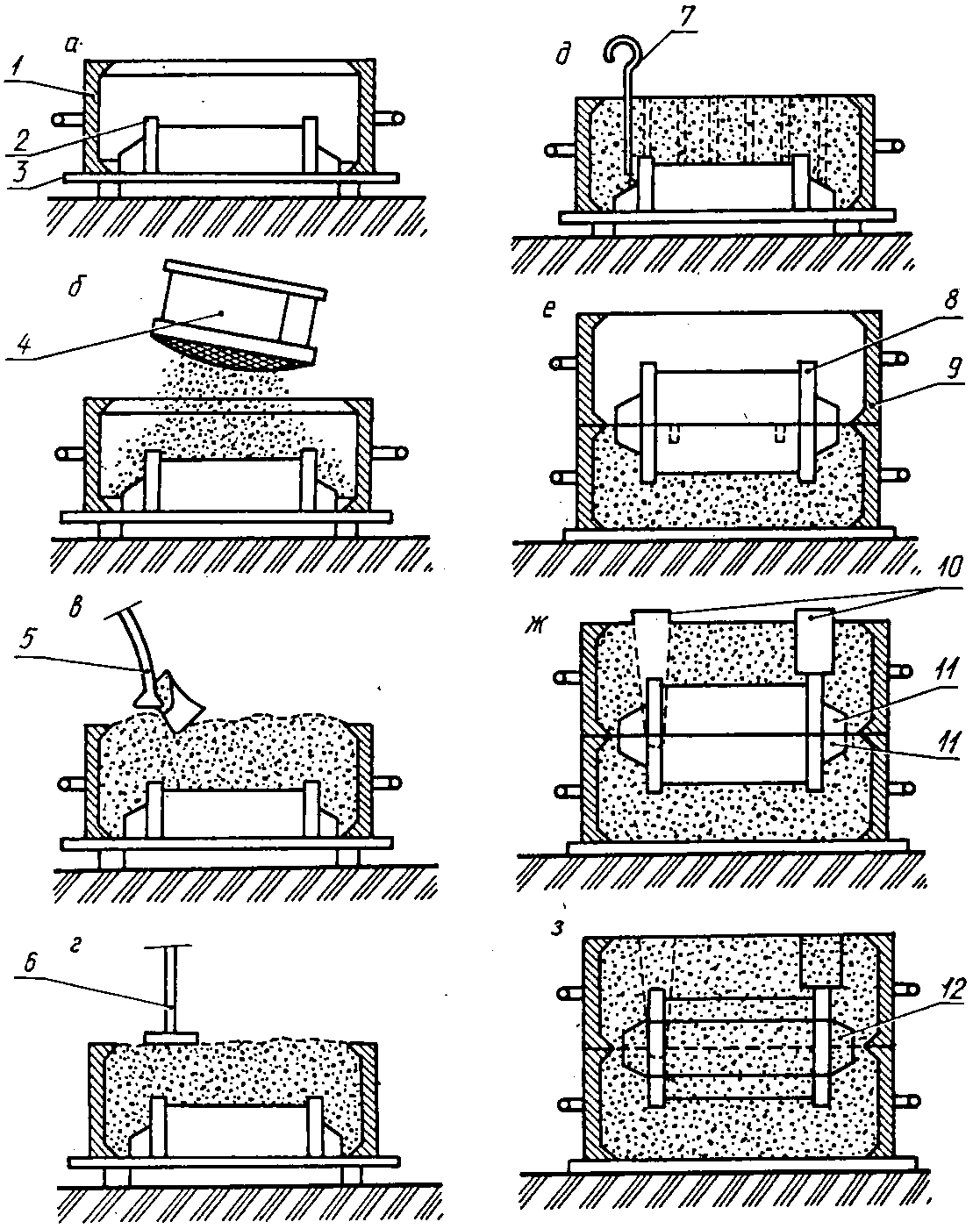

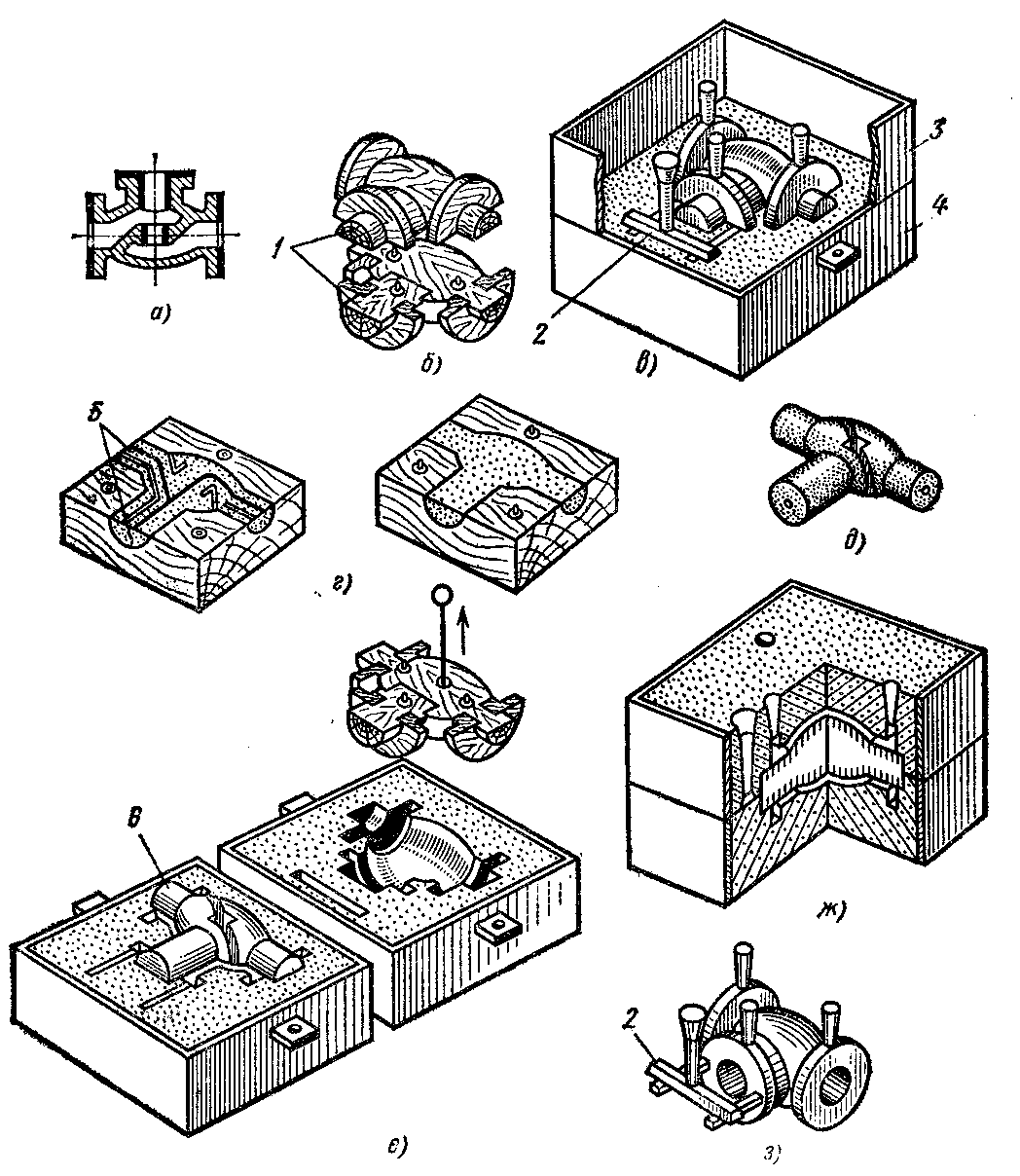

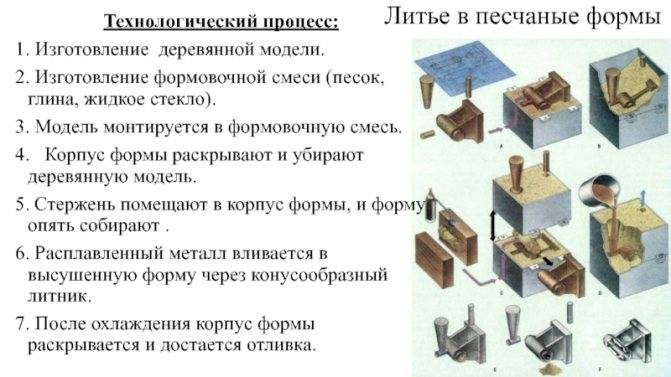

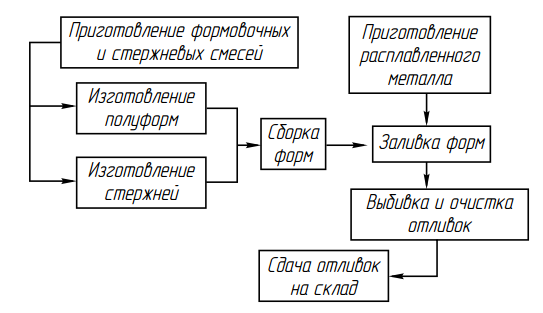

Литье в песчано-глинистые формы включает в себя несколько последовательных этапов:

- Разработка литейной формы, расчет технологии ее изготовления, выполнение чертежей.

- Изготовление натурной модели детали в соответствии с чертежами. Изготовление сопутствующей оснастки.

- Изготовление составляющих частей формы, стержней с применением соответствующих смесей.

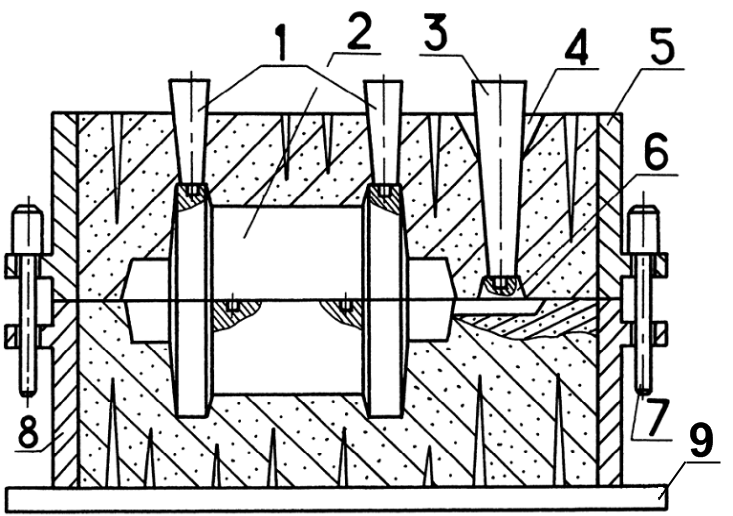

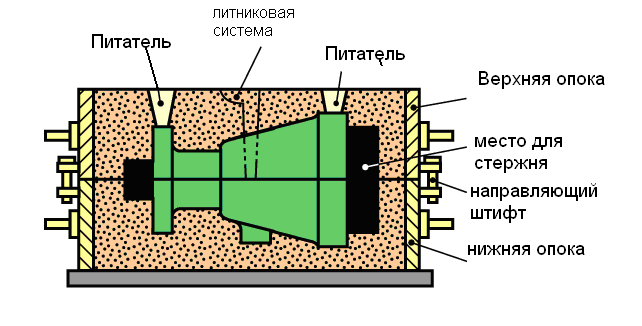

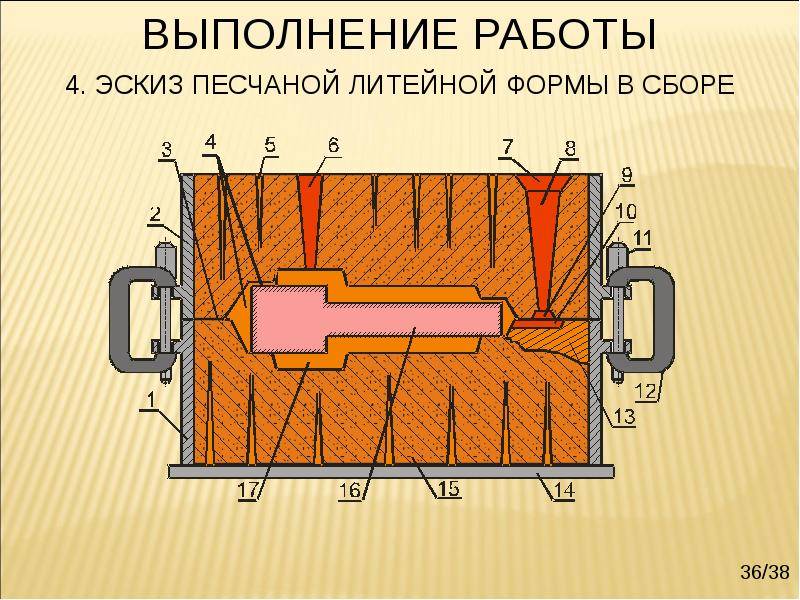

- Сборка конструкции и установка стержней, литниковой системы, выполнение прибылей.

- Заливка расплавом металла, выдержка времени на затвердевание и остывание металла.

- Освобождение заготовки, очистка поверхности от остатков формовочной смеси.

- Удаление литников, зачистка облоя, обработка необходимых поверхностей.

Металлургическая продукция

Определения литья в землюОпределим, какими терминами называют литейную технологию заливки металла в формы на основе песка. Аналогичными считаются формулировки: — Литье в песчаные формы, смеси;— Литье в песчано-глинистые формы, смеси;— Литье в землю.Все эти термины обозначают одну и туже технологию литья. Применение далее любого из названий, будем считать аналогами.

Литейная продукция

Литье в песчаные формы – метод литья металлов и сплавов, при котором расплавленный металл заливается в форму сделанную из плотно утрамбованного песка. Для связи песчинок между собой, песок смешивают с глиной, водой и другими связующими материалами.Более 70% всех металлических отливок производится с помощью процесса литья в песчаные формы.Основные этапы

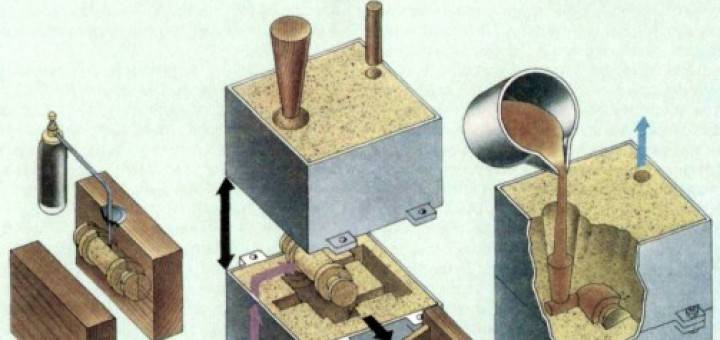

Есть шесть шагов в этом процессе: -Поместить модель в опоку с песком, чтобы создать форму. -В необходимых местах присоединяются литниковая система и выпоры. -Удалить из опоки модель и соединить полуформы. -Заполнить полость формы расплавленным металлом. -Выдержать застывающий металл в опоках согласно технологии.-Выбить отливку и освободить от литников и выпоров.

Литейные модели

Модели для такой формы литья в песок должны выдерживать довольно большое давление, которое возникает при набивке опоки литейной землей. Именно поэтому для изготовления литьевых форм применяют металл, твердую древесину. Все материалы, которые допустимо использовать для изготовления литьевых форм допускается комбинировать. То есть их можно собирать на резьбовых соединениях, склеивать и пр. Для устранения пор на деревянных частях моделей из тщательно обрабатывают абразивной шкуркой. Затем, ее покрывают лаком. При изготовлении литейных форм необходимо учитывать то, что необходимо выдерживать углы наклона вертикальных плоскостей. Наличие этих углов впоследствии облегчит изъятие готовой отливки из формы.

Основные элементы литья в песчано-глиняные формы

Одним из ключевых факторов, определяющих качество выполнения литья – это свойства песка (земли), применяемого для получения литьевой оснастки. Практика показывает то, что чем мельче и чище песок, тем качество получаемой отливки будет выше.Нельзя забывать и о стержнях, которые могут быть много- или одноразовые.

Общая классификация песчаных формовочных смесей

В зависимости от применения смеси можно разделить на следующие подвиды:

- облицовочные их применяют при создании рабочей поверхности формы;

- диные (наполнительные), их применяют непосредственно для создания формы.

Общая классификация песчаных формовочных смесей

Облицовочные материалы обладают толщиной, которая определяется толщиной будущей отливки, она может составлять 20 – 100 мм. Сверху смеси, применяемой для облицовки, может быть засыпана наполнительная смесь.Наполнительную или единую смесь применяют для набивки всей формы и применяют для производства оснастки при всех видах производства, начиная от единичных изделий и заканчивая массовым.

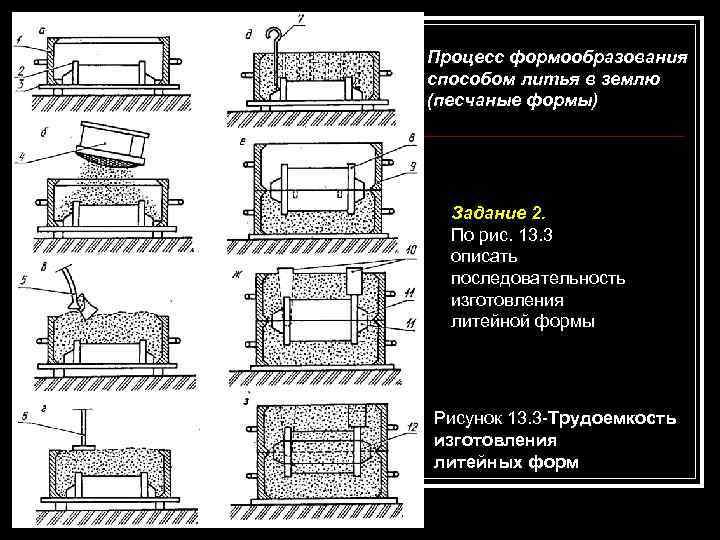

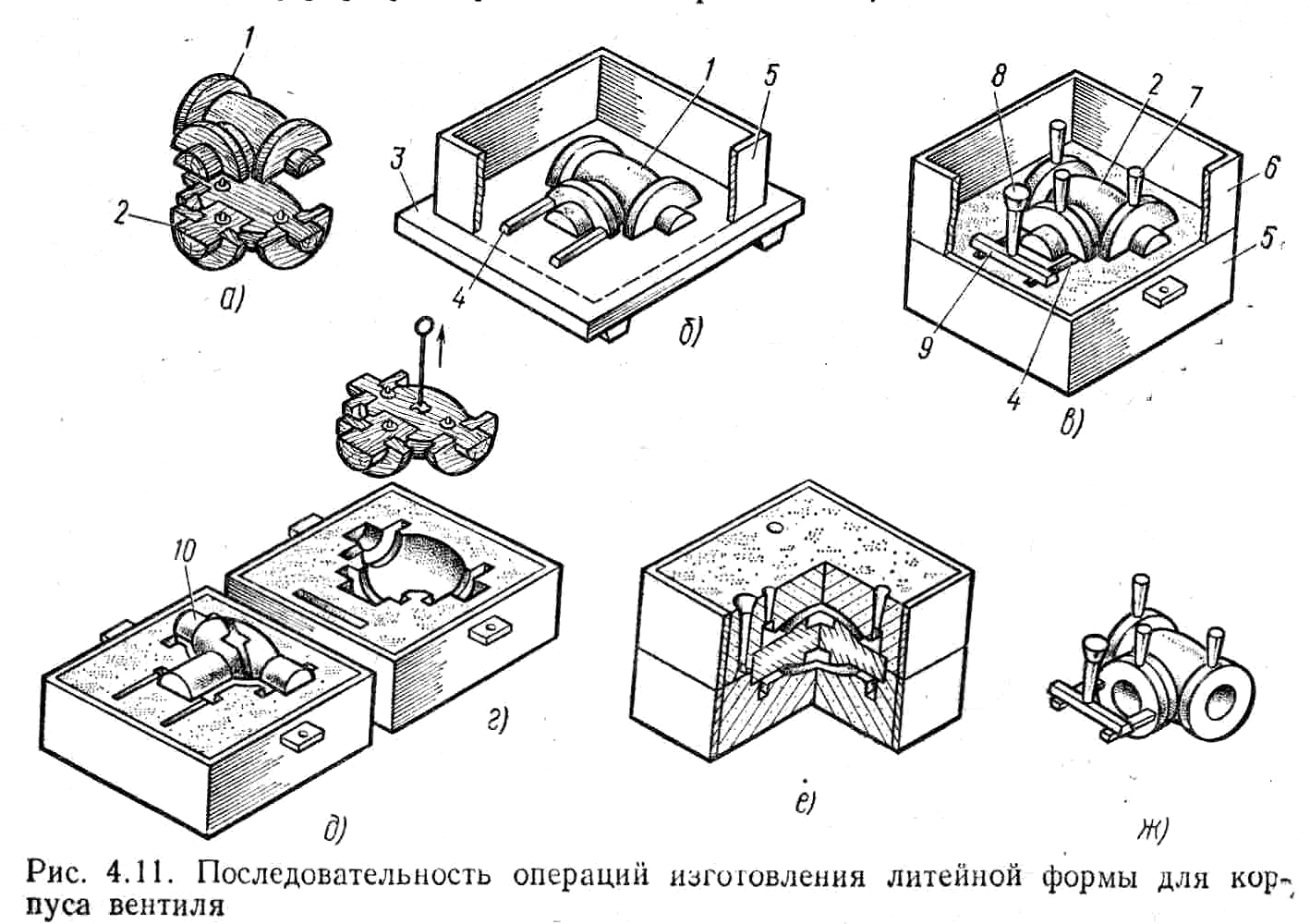

Изготовление литейной песчаной формы

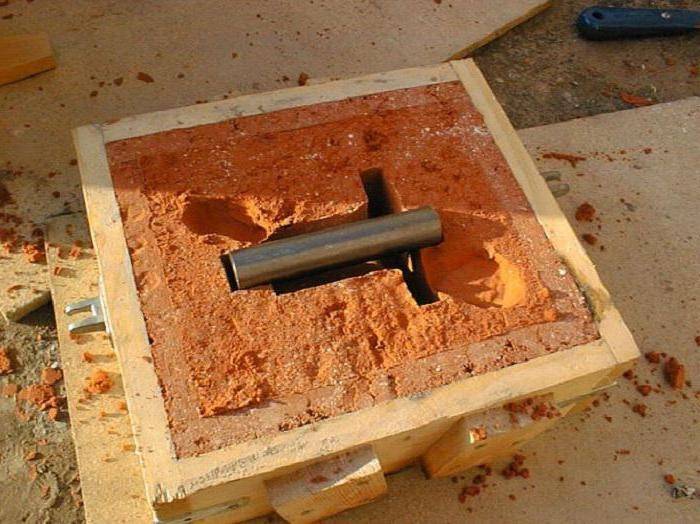

Литье в песчаные формы начинается с ее создания. Отличительной чертой песчаной оснастки является то, что их можно использовать только один раз и для получения новой детали необходимо изготавливать новую.

Оснастку производят, имея на руках модель будущей детали. Ее устанавливают в опоку (деревянная или металлическая коробка для формовочной смеси), засыпают землю. Затем необходимо уплотнить засыпанную песчаную смесь. Для этого используют ручной или механизированный инструмент ударного действия и приспособления. По достижении смесью необходимой кондиции, то есть необходимой плотности, модель извлекают и в распоряжении литейщиков останется готовая технологическая оснастка.

https://youtube.com/watch?v=xtalu24D_-k

Для получения полостей расположенных внутри будущей отливки применяют стержни. Их как правило, изготавливают из того же материала, что и саму оснастку.В процесс производства литейной формы из песка входят следующие основные этапы.

- установка модели в опоку;

- уплотнение песчаной смеси;

- изъятие модели из опоки.

Трудоемкость и технология производства литейной оснастки во многом зависит от следующих параметров:

- размера будущей отливки;

- количества полостей;

- типа оснастки.

Сборка песчаной литейной формы

После того как оснастка для литья произведена, ее готовят для заливания расплава. Рабочие поверхности необходимо смазать специальным составом, который способствует свободному извлечению готовой отливки. После подготовки рабочих поверхностей выполняют установку литьевых стержней.

Процесс изготовления формы

На завершающем этапе, полуформы соединяют между собой и надежно скрепляют. Надежность сборки не позволит расплаву вытечь за пределы формы.

Технология литья в песчаные формы

Технология литья в формы из песка не отличается сложностью. Такой метод литья применяют для изготовления отливок и деталей из серого чугуна, низкоуглеродистые стальные сплавы. Иногда, литье в песчаные формы используют для обработки цветных металлов – алюминия, меди и пр.

Выбирая такое литье в песок технолог, должен понимать, что качество готовых деталей будет довольно низким. Это связано в первую очередь с тем, использование такой технологии не может гарантировать того, что в жидкий сплав не попадут посторонние включения. При литье в песчаные формы весьма бурно происходить газообразование, особенно этот процесс, проявляет себя при литье во влажные формы. Допустимо использовать такую форму литья для получения деталей со сложной геометрией. Но ряд ограничений на получение таких заготовок накладывает то, что изъятие готовой отливки сопряжено с определенными сложностями.

Литье в песок позволяет получать заготовки до сотен тонн весом. Таким образом, производят станины для металлорежущего оборудования, корпусные детали и пр.Между тем точность получаемых заготовок ниже 14 квалитета, кроме того, на поверхности отлитых деталей можно встретить раковины, посторонние включения. Именно поэтому те поверхности, которые будут контактировать с другими деталями, всегда подвергают механической обработке.

Подготовка формовочных материалов и приготовление смесей

Формовочные и стержневые смеси составляются в большинстве случаев из свежих песчано-глинистых формовочных материалов, регенерата, оборотной смеси и различных добавок. Процесс приготовления смесей включает:

- разгрузку, складирование и подготовку свежих песчано-глинистых материалов и добавок;

- подготовку оборотной формовочной смеси;

- регенерацию отработанных смесей;

- приготовление смесей.

Рис. 1. Схема технологического процесса изготовления отливок в песчаных формах

Свежие пески и необходимые добавки подготавливаются на складах формовочных материалов, где производятся сушка, охлаждение и просеивание кварцевых песков; резка, сушка и измельчение глины; размалывание каменного угля; измельчение и просеивание высокоогнеупорных материалов (магнезита, циркона и др.); приготовление жидких связующих материалов, глиняных суспензий и др.

Подготовка оборотной смеси заключается в просеивании, магнитной сепарации, охлаждении и гомогенизации, т.е. придании ей однородности по содержанию влаги и температуре.

Регенерация отработанных смесей — это восстановление зернового состава смеси и активация поверхности зерен песка.

Приготовление смесей включает дозирование исходных материалов, их смешивание, выдержку смеси и ее разрыхление. Оборудование, применяемое для этого, можно разделить на следующие группы:

а) оборудование для складирования и подготовки формовочных материалов;

б) оборудование для подготовки оборотных смесей;

в) смесеприготовительное оборудование;

г) транспортное оборудование.

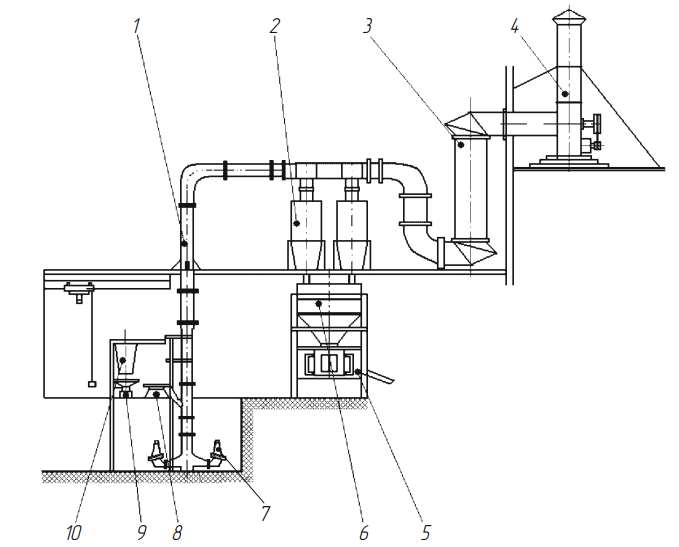

Установка для сушки песка в потоке горячего воздуха изображена на рис. 2. Сырой песок из расходного бункера 10 при помощи дискового 9 и ленточного 8 питателей подается в сушильную трубу 1, температура в которой достигает 500 °C. Разрежением, создаваемым вентилятором 4, сырой песок увлекается вверх со скоростью 15… 17 м/с и, проходя по трубе, в горячем газе быстро высыхает. Установка снабжена батарейным циклоном-осадителем 2 и скруббером 3 для сбора пыли. Из циклона-осадителя высушенный песок поступает в бункер 6, из которого подается на вибрационное сито 5, где просеивается и частично охлаждается. В качестве источника тепла рекомендуется использовать газ, подводимый к горелкам 7.

Влага с поверхности зерен удаляется тем быстрее, чем выше температура и скорость воздуха, омывающего частицы материала.

Рис. 2. Установка для сушки песка в потоке воздуха: 1 — сушильная труба; 2 — батарейный циклон-осадитель; 3 — скруббер для сбора пыли; 4 — вентилятор; 5 — вибрационное сито; 6 — бункер; 7 — горелка; 8 — ленточный питатель; 9 — дисковый питатель; 10 — расходный бункер Рис. 2. Установка для сушки песка в потоке воздуха

Этот метод позволяет реализовать многие преимущества пневматического транспорта: возможность совмещения по времени сушки и транспортирования, а также одновременного обеспыливания песка, компактность установки и др.

Характеристики литейного песка

Выполняя литье в песчаную оснастку надо понимать, что качество отливки напрямую зависит от состава и свойств литейного песка. Практикой литейного дела определены пять ключевых параметров, которые определяют качество литейного песка.

Физические характеристики песка

- прочность;

- газопроницаемость;

- стабильность при воздействии температуры;

- способность к просадке;

- возможность многократного использования.

Прочность

Прочностью называют способность смеси сохранять заданные параметры во время выполнения литейной операции и транспортировки опоки внутри производственного помещения.

Газопроницаемость

Газопроницаемость – это способность песка пропускать через себя газы, образовывающиеся при затвердевании расплава. Если смесь обладает высокой проницаемостью, будет снижена пористость отливки. Если проницаемость низкая, то качество поверхности будет значительно лучше. Газопроницаемость напрямую зависит состава и фракции песчаной смеси.

Термическая стабильность

Возможность оснастки при воздействии температуры сохранять заданную форму, оказывать сопротивление растрескиванию и появлению иных дефектов, проявляющихся при действии большой температуры расплавленного металла, называют термической стабильностью.

Способность к просадке

Способность формовочной смеси плотно сжиматься в процессе затвердевания отлитой детали. Если бы песок не обладал таким свойством, то отлитая заготовка не имела бы возможности изменять размеры внутри формы. А это в результате привело бы к растрескиванию заготовки и проявлению других дефектов, возникающих при разливе расплавленного металла.

Повторное применение

Это обозначает возможность использования формовочной смеси для производства оснастки, предназначенных для формирований новой партии отливок.

Классификация

Бронзовые сплавы по составу делятся на:

Как понятно из названия, имеется в виду наличие или отсутствие в них олова. Вторые бывают алюминиевыми, кремнистыми, бериллиевыми и другими, в зависимости от главного легирующего компонента.

Добавки по-разному влияют на качество сплава:

- Олово – придает прочность, улучшает антифрикционные свойства. Большое количество олова охрупчивает металл.

- Бериллий – хорошо упрочняет материал, он сравним по свойствам со сталью.

- Свинец – улучшает коррозионную стойкость.

- Алюминий – снова стойкость к коррозии и антифрикционные качества.

- Железо – улучшает структуру и прочностные свойства.

По технологическим свойствам бронзы разделены на:

- Обрабатываемые давлением (деформируемые) – хорошо штампуются, куются.

- Литейные.

Формовочные инструменты

По своему назначению подразделяются на два основных вида

- Набивочные

- Подмодельные доски

- Лопаты и совки для земли

- Сита

Трамбовки: с тупым концом для уплотнения поверхности и с узким концом для мест со сложным рельефом. Применяют также и универсальные пневматические трамбовки со сменным наконечником.

- Счищалка, или правило — для разравнивания смеси и удаления ее избытков

- Душники-наколки. Тонкие острые стержни служат для прокалывания в земле тонких газоотводящих канальцев

- Киянки — используют для сплочения подмоделей и при их выколачивании.

- Трепало — доска, опирающаяся на края формы. Уплотняет землю в случае применения макетов из малопрочных материалов.

- Щетки. Чистить поверхность от остатков земли

- Отделочные

- Гладилки — для коррекции изъянов

- Режущие и колющие инструменты

- Кисти для нанесения покрытий

- Емкости — ведерки или мешки для хранения и нанесения порошковых покрытий.

Что такое литье в песчаные формы?

Литье в песчаные формы, также называемое литьем в песчаные формы, представляет собой процесс литья металла, в котором в качестве материала формы используется песок. Выражение «литье в песчаные формы» также может относиться к продукту, созданному в процессе литья в песчаные формы. Другими словами, форма, которую я сделал из прессованного песка

Мы также можем определить это как производственный процесс, при котором жидкий металл заполняется лишнее отверстие песчаной формы либо под действием силы тяжести, либо с применением силы, где он затвердевает, образуя форму полости.

В соответствии с литье металла исследование , 60% металлических отливок производится методом литья в песчаные формы. Это просто показывает, насколько этот метод производства металлов очень популярен во всех спектрах.

Технология литья в песчаные формы

Технология литья в формы из песка не отличается сложностью. Такой метод литья применяют для изготовления отливок и деталей из серого чугуна, низкоуглеродистые стальные сплавы. Иногда, литье в песчаные формы используют для обработки цветных металлов – алюминия, меди и пр.

Выбирая такое литье в песок технолог, должен понимать, что качество готовых деталей будет довольно низким. Это связано в первую очередь с тем, использование такой технологии не может гарантировать того, что в жидкий сплав не попадут посторонние включения. При литье в песчаные формы весьма бурно происходить газообразование, особенно этот процесс, проявляет себя при литье во влажные формы. Допустимо использовать такую форму литья для получения деталей со сложной геометрией. Но ряд ограничений на получение таких заготовок накладывает то, что изъятие готовой отливки сопряжено с определенными сложностями.

Литье в песок позволяет получать заготовки до сотен тонн весом. Таким образом, производят станины для металлорежущего оборудования, корпусные детали и пр.Между тем точность получаемых заготовок ниже 14 квалитета, кроме того, на поверхности отлитых деталей можно встретить раковины, посторонние включения. Именно поэтому те поверхности, которые будут контактировать с другими деталями, всегда подвергают механической обработке.

Типы песчаных форм

Многообразие песчаных форм для литья позволило их разделить на несколько групп, предназначенных для получения отливок с разными характеристиками.

Песчаные литейные формы

Всего можно назвать 7 групп литейной технологической оснастки или модельных комплектов.

- Модельный набор, произведенный из металла, в состав, которого входят дополнительные приспособления для выполнения машинной формовки.

- Набор, выполненный из металла, в его состав включены дополнительные приспособления, которые предназначены для выполнения машинной и ручной формовки.

- Модельный набор, используемый для выполнения машинной и ручной формовки. Сами модели произведены из металла, а некоторые части, например, стержни для формирования полостей выполнены их древесины разных пород.

- Набор для производства ручной и машинной формовки. Модели и стержни, подвергаемые сильному износу, выполняют из металла.

- Набор для формовки отливок из твердых пород древесины.

- Набор для формирования отливок, выполненный из мягких пород древесины.

- Наборы для выполнения ручной формовки отливок.

Сырая песчаная форма

Для производства литьевой оснастки используют смеси, состоящие из песка, воды, глины и какого-либо связующего материала. Типовой рецепт выглядит примерно так:

Сырая песчаная форма

Оснастку такого типа относят к весьма экономичным и широко используемым.

Подсушенная песчаная форма

Производство такой оснастки похоже на производство сырой формы, но в рецептуру вводят дополнительные материалы, предназначенные для связывания компонентов смеси.

Литье металлов

Литье металлов – производственный процесс, основанный на технологии заливки расплавленного, горячего металла в специальные литейные формы, в результате которого получают литые заготовки — отливки. Полость формочек повторяет конфигурацию будущих заготовок и представляет собой рабочую часть литейной формы, куда поступает жидкий металл. Здесь будущие заготовки охлаждаются, затвердеют и получают вид конечной продукции. До поставки потребителю алюминиевые отливки проходят механическую обработку (токарные работы, фрезерование, шлифование и полировка).

Такой способ применяется для получения алюминиевых отливок, которые за счет уникальных химических свойств используются во многих сферах: в приборостроении, в строительстве, в автомобилестроении, мебельном производстве (фурнитура и декоративные детали) и пр. Для их получения применяются различные технологии, выбор которых зависит от размеров, конфигурации и других показателей, требуемых от конечной продукции.

Интересные факты об алюминии

Алюминий может гнуться как бумага или быть твёрдым как сталь. Алюминий повсюду, даже внутри нас.

Каждый взрослый получает около 50 мг алюминия каждый день вместе с пищей, это ни какая-то диета, просто этого не избежать.

Алюминий самый распространённый металл на планете. Его содержание в земной коре 8 %, но его не просто добывать, по крайней мере, в чистом виде.

В отличие от золота и серебра, алюминии не встречается в виде самородков или целых жил. Алюминий в 3 раза легче железа или меди.

Алюминий в своём первоначальном виде совсем не похож на металл, это всё из-за особой «любви» алюминия к кислороду.

Фактически первое применения алюминия в истории произошло, когда восточные гончары добавляли глину богатую алюминием в свои изделия, чтобы сделать их крепче.

Достаточный для производства пивных банок, прочный для гоночных автомобилей, гибкий для обшивки самолётов, способный превратиться во что угодно, алюминий – не заменимый материал для современного мира.

И это ещё не все особенности, который хранит этот полезный металл.

Литьё алюминия в домашних условиях — это процесс, который может быть под силу домашнему мастеру, однако выполнять его нужно в соответствии с определенной методикой. Нужно знать особенности самого материала и понимать, как правильно с ним работать.

Процесс

Процесс литья в песчаные формы происходит в несколько этапов:

- Изготовление литейной формы

- Сборка песчаной формы

- Заливка литейной формы

- Охлаждение песчаной формы

- Извлечение отливки из литейной формы

- Обработка полученной отливки

Литье в песчаные формы – наиболее распространенный и недорогой метод, используемый для изготовления алюминиевых изделий. Расплавленный металл заливается в специальную форму, произведенную из песка, который плотно утрамбовывается. Каркас формы чаще делают из дерева или пластика, который повторяет конфигурацию будущего готового изделия.

Литье алюминия в глину – выгодный способ, если требуется выполнить заказ на изготовление эксклюзивных, оригинальных алюминиевых элементов сложных форм и моделей.

Типовые цены

| Изделие | Срок изготовления | Цена |

|---|---|---|

| Бронзовая заготовка 3 кг | 2-3 дня | 1620 руб. |

| Литые заготовки подставок | 5 дней | 450 руб. |

| Литье из чугуна | 5 дней | 90 руб/1 кг |

| Литье из аллюминия | 5 дней | 290 руб/ 1 кг |

| Литье из бронзы | 5 дней | 540 руб/ 1 кг |

Старший специалист. Помощь в оценке стоимость и сроках производства изделий из бронзы, алюминия и чугуна.

Литье в песок (литье в песчано-глинистые формы) — один из самых распространенных методов получения литых заготовок во многих отраслях промышленности – станкостроение, автомобильная отрасль и многое другое. Этот способ широко применяют при единичном, серийном и массовом производстве.

Характеристики литейного песка

Качество песка, который применяется для изготовления литейных форм, сильно влияет на качество отливки. Качество песка как формовочного материала для литейных форм определяют следующие пять основных его характеристик:

- прочность;

- газопроницаемость;

- термическая стабильность;

- способность к просадке;

- повторное применение .

Газопроницаемость

Способность песка пропускать сквозь себя захваченные расплавом газы, которые выделяются при затвердевании. Высокая проницаемость может снизить пористость отливки, а низкая проницаемость может дать лучшее качество поверхности. Степень газопроницаемости зависит от размера и формы песчинок.

Термическая стабильность

Способность песка сопротивляться повреждениям, например, растрескиванию, под воздействием тепла расплавленного металла.

Способность к просадке

Способность песка проседать или более плотно сжиматься в ходе затвердевания отливки. Если бы песок не проседал, то отливка не имела бы возможности свободно сокращаться в размерах внутри литейной формы, а это приводило бы к растрескиванию.

Повторное применение

Способность песка к повторному применению в следующей партии литейных форм.

Подробнее про литье алюминия в песчаные формы:

Достоинства и недостатки литья в форму

Отливка в форму, как и любая технология, имеет свои плюсы и минусы.

Плюсы:

- Точное повторение геометрии макета

- Производство изделий самой замысловатой геометрии

- Возможность изготовления большого количества идентичных деталей

- Низкая себестоимость продукции

Недостатки:

- Высокая трудоемкость

- Тяжелые условия труда и вред для экологии

- Сложность автоматизации процессов, особенно подготовки сложных форм

- Неоднородность состава и плотности материала отливок.

Современные виды литья во многом снимают эти недостатки. Так, использование ЛГМ многократно снижает трудоемкость подготовки, литье под давлением повышает однородность изделий и автоматизирует процессы во вредных условиях труда, центробежное и интрузионное литье позволяет получить абсолютно однородные отливки. Металлурги постоянно разрабатывают новые разновидности известных методов литья и изобретают принципиально новые его виды.

Опоки

Набивку формы вокруг модели производят в металлической раме или опоке. Опоки изготовляют из стали, чугуна или алюминиевых сплавов. Для удержания формовочной земли внутри крупная опока имеет ребра. Как правило, формовку производят в двух парных опоках. В одной набивают нижнюю часть формы, в другой – ее верхнюю половину.

Для облегчения выхода газов при заливке металла в форму в стенках опоки делают вентиляционные отверстия. Опоки соединяются друг с другом центрирующими штырями и скрепляются скобами, или сверху на опоку ставят груз, чтобы предотвратить возможный подъем опоки заливаемым металлом. Так как набивка в опоки формовочной смеси происходит при повышенном давлении, опоки должны быть прочными. На рис. 146 представлена металлическая литая опока.

Чугунное литье – способы изготовления:

Литьё чугуна в холодно-твердеющие смеси (ХТС) – это литье чугуна с применением искусственной смолы. Вместо трамбовки смеси (как при литье в землю), смесь заливают в опоку и дожидаются, когда смола затвердеет. Обычно затвердевание происходит при комнатной температуре в течение 20 минут. Литье в ХТС значительно улучшает качество необработанных поверхностей стальной отливки по сравнению с другими технологиями литья в песчаных формах. Обычно для изготовления модельной оснастки используют дерево, металл или пластик МДФ..Для отверждения смол применяется продувка стержневых ящиков различными третичными аминами. Технология литья в ХТС позволяет обеспечить высокое качество поверхности литья, отсутствие газовых дефектов и засоров в отливке.

Литьё чугуна по выжигаемым и выплавляемым моделям – сначала из специального материала изготавливается копия будущего изделия с необходимыми припусками на усадку и последующую механическую обработку. Для выплавляемых моделей используют парафин, стеарин, воск или их смеси, а для выжигаемых применяют материалы, сгорающие на воздухе или в кислородной среде с малым образованием дыма и сухих остатков (как говорят профессионалы – с низкой зольностью)

Затем на полученную модель – неважно, выжигаемую или выплавляемую – наносят в несколько слоев (до девятнадцати) керамические порошки с силикатным связующим, высушивая модель после нанесения каждого слоя. В итоге вокруг модели образуется прочная жаростойкая корка, в которую затем и будет произведена заливка расплавленного чугуна

Но перед заливкой модель необходимо каким-то образом удалить. Если модель выплавляемая, то корку вместе с моделью переносят в ванну с горячей водой, где парафиностеариновое вещество, температура плавления которой 61-75°С, плавится и с успехом покидает корку. С выжигаемыми моделями поступают иначе – форма помещается в печь и долгий промежуток времени выдерживается при высокой температуре либо в воздушной среде, либо с подачей кислорода – для более полного и быстрого сгорания модели (потому модель и называется выжигаемой). Для удаления продуктов горения форма продувается сжатым воздухом. Если позволяет среда, то перед заливкой форме дают остыть до комнатной температуры, а зольные остатки вымывают струей воды или выдувают воздухом. Но не всегда такое удаление сухих остатков возможно: при остывании на корке может появиться паутина трещин. По выжигаемым или выплавляемым моделям отливают различные сложные изделия (насосы, решетки, колеса), где штамповка не возможна, а также художественное литье (скамейки, статуэтки, фигуры, фонари (столбы) освещения).

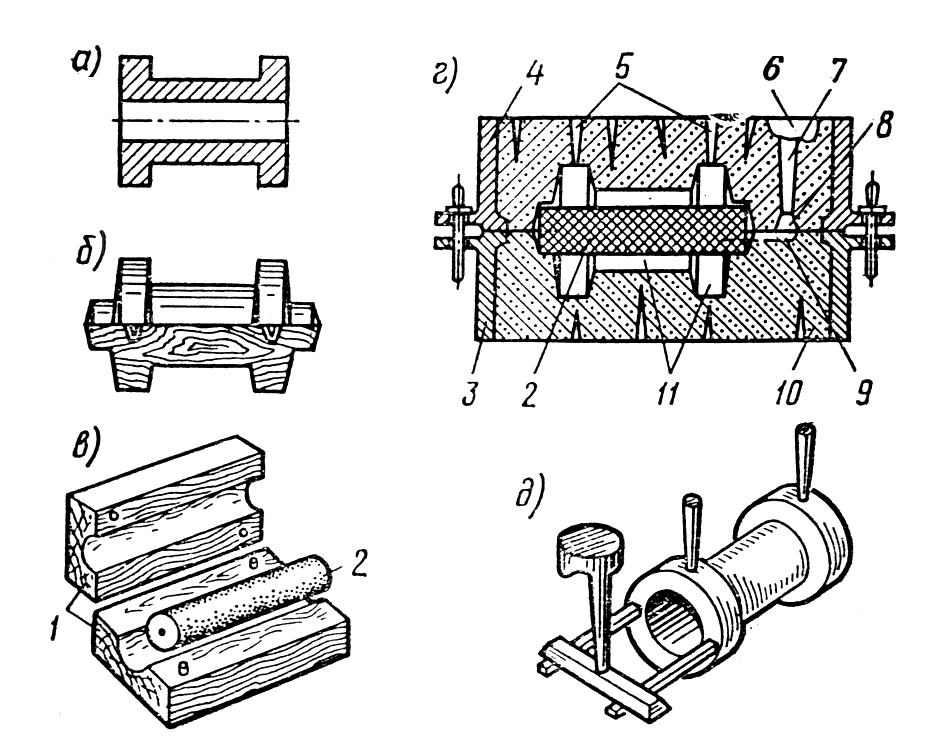

Литьё чугуна в землю – самый дешёвый и простой способ литья. Модели изготавливают из различных материалов: дерева, гипса, металла. Самый популярный материал, это дерево. Сначала в модельном цехе из дерева изготавливают модель будущей отливки. Она должна быть несколько большего размера, чем отливка, с учетом усадки металла при охлаждении. Модель (как и будущая форма) разъемная и состоит из двух половинок. В землеприготовительном отделении литейного цеха из земли и различных добавок готовят формовочную смесь. Если у отливки должно быть внутреннее отверстие или полость, то необходимо приготовить еще одну смесь — для стержней. Назначение стержней — заполнить те места в форме, которые в детали соответствуют отверстиям или полостям. Недостаток литья чугуна в землю: дорогостоящая механическая обработка: припуски даются не менее 7 мм (бывает до 40мм), обрабатываются практически все поверхности детали.

Центробежное литье чугуна – самый дорогой способ литья. Чугун заливают во вращающуюся металлическую форму, при вращении он прижимается к стенкам модели, тем самым позволяет получать отливки высокой точности с минимальными припусками на обработку и отсутствие раковин, а также высокая плотность изделия. Основные литые заготовки полученные данным методом: втулки, венцы червячных колес, роторы электродвигателей, водопроводные и канализационные трубы, заготовки гильз цилиндров двигателей внутреннего сгорания, облицовки судовых валов, корпуса сушильных цилиндров бумагоделательных машин, труба для энергетического машиностроения. Возможности центробежного литья чугунных заготовок:

– с горизонтальной осью вращения (масса отливок до 100 кг, наружный диаметр от 160 до 300 мм, внутренний – не менее 130 мм, длина до 590 мм);

– с вертикальной осью вращения (масса отливок до 200 кг, наружный диаметр до 680 мм, высота до 500 мм).