Используемое оборудование

Оборудование, которое используется для вальцевания, отличается не только своей универсальностью, но и простотой конструкции, поэтому его несложно изготовить своими руками. Конечно, самодельные станки для вальцевания оптимально подходят для домашнего использования, а для оснащения производственного цеха, где нагрузка на такое оборудование достаточно велика, лучше всего приобретать серийные модели вальцов, представленные на современном рынке в большом разнообразии.

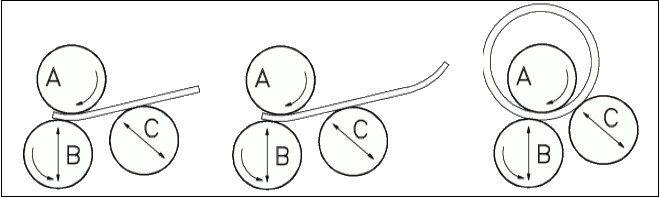

Как серийные, так и самодельные модели станков, при помощи которых осуществляется вальцевание, работают по принципу обкатки листового материала вокруг основного валка, расположенного сверху. В таком процессе принимают участие и боковые валки, которые можно перемещать, регулируя тем самым диаметр формируемой обечайки.

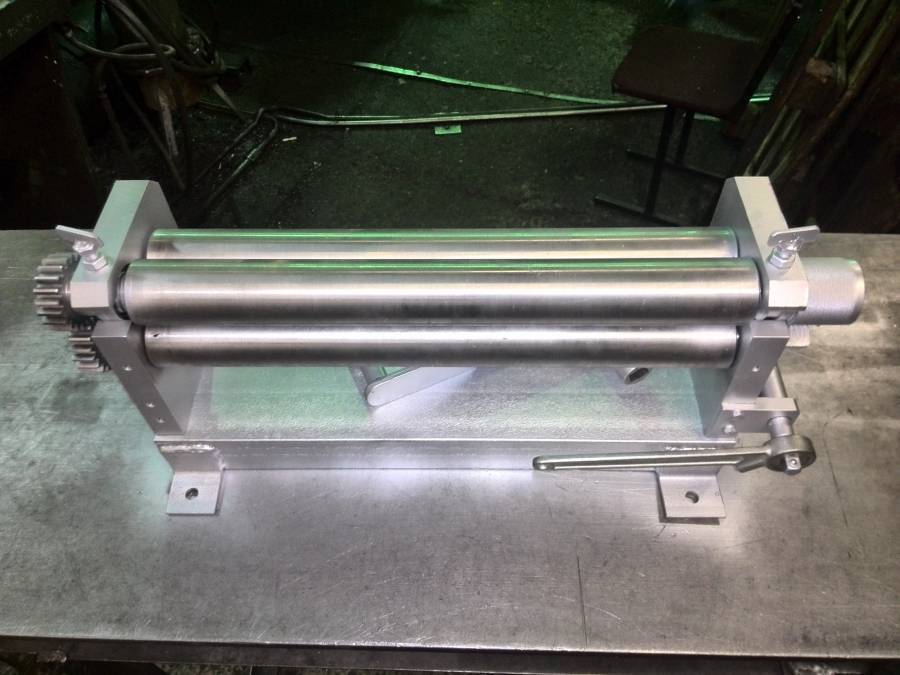

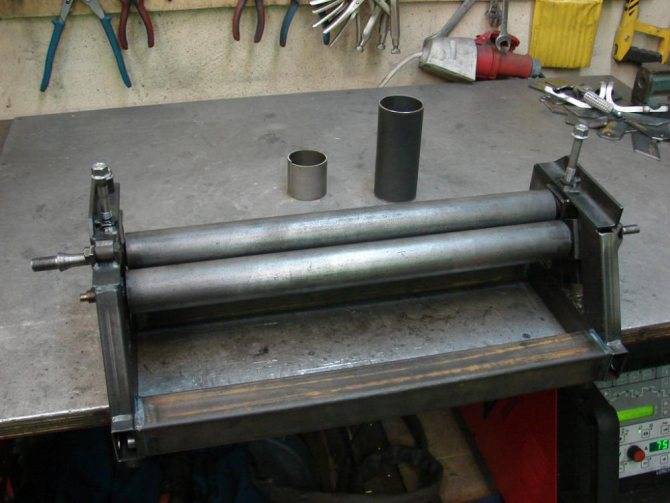

Валки этого станка вращаются вручную, а приближение верхнего ролика производится с помощью двух рукояток

Важными характеристиками вальцов является радиус их рабочих элементов – валков, а также наибольшая толщина и ширина обрабатываемой детали. Радиус валков, в частности, оказывает влияние на такой параметр, как минимальный радиус изгиба заготовки. Чем валки больше в своем диаметре, тем, соответственно, больше значение минимального радиуса изгиба заготовки из листового металла. На величину минимального радиуса изгиба также оказывает влияние и толщина самого листа. Как правило, для вальцов минимальный радиус изгиба листовой заготовки должен быть 5-10-кратным ее толщине.

С учетом высоких нагрузок, которые испытывают в процессе работы валки, для их изготовления используют только высокопрочную сталь, что позволяет значительно улучшить их эксплуатационные характеристики. По количеству рабочих элементов различают двух-, трех- и четырехвалковые станки, причем наиболее популярными являются два последних вида.

Основные различия между 3-х и 4-х валковыми станками

Вальцы листогибочные 3-х валковые, рабочие элементы которых могут располагаться симметрично и ассиметрично, хотя и отличаются приемлемой ценой, обладают такими недостатками, как:

- невысокая скорость вальцевания (не более 5 м/мин);

- сложность выполнения обработки заготовок толщиной менее 6 мм, которые могут просто проскальзывать между валками;

- отсутствие точных координат у точки зажима обрабатываемого изделия.

Всех подобных недостатков лишены вальцы, на которых установлен дополнительный – четвертый – вал. За счет надежного зажима листовая заготовка из металла в процессе обработки не проскальзывает между валками. При этом обеспечивается высокая скорость вальцевания – 6 м/мин и более.

Станок с 4-х валками способен изготавливать, помимо цилиндрических, овальные и полицентрические заготовки

Вальцы данного типа, как правило, оснащаются автоматизированными системами управления, что положительно сказывается не только на их производительности, но и на точности выполняемой обработки. Большим и, пожалуй, единственным минусом такого устройства является его высокая стоимость.

Как разработать техническое задание на разработку вальцовочного станка своими руками

Простейшая схема трёхвалкового ручного станка включает в себя:

- Рамное основание.

- Две боковых стойки с отверстиями под подшипниковые узлы.

- Три продольных вала, один из которых – верхний — размещается под углом 60° относительно двух остальных.

- Комплект рабочих валков, количество которых зависит от предельного значения наружного диаметра вальцуемой заготовки.

- Рукоятку для вращения нижних, приводных валков.

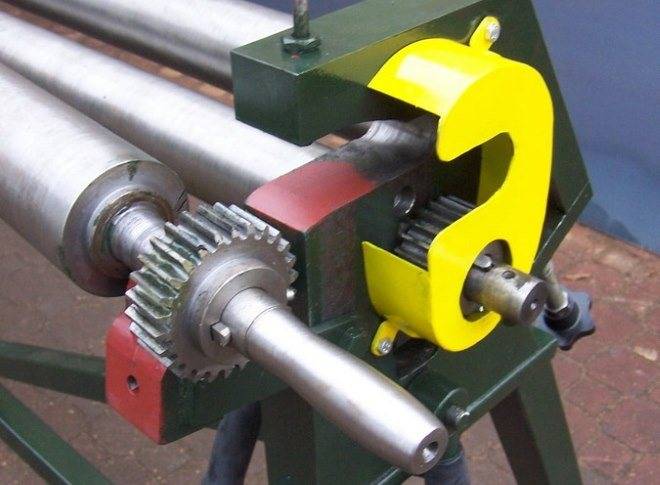

- Зубчатую или цепную передачу, которая обеспечит синхронное вращение приводных валков в одну сторону.

- Нажимной узел с пружинами сжатия, который обеспечит возможность прижима неприводного валка к заготовке. Его проще выполнять слева или справа, поскольку тонкий лист довольно легко выходит из зазора при изменении его первоначального значения только с одной стороны.

- Приспособление для поворота одной из стоек вальцовочного станка с целью замены рабочих валков.

https://youtube.com/watch?v=67teL-t3uds

Прежде всего, следует чётко ограничить технические возможности проектируемого валкового оборудования. Вальцовочный станок с ручным приводом способен производить гибку листового металла толщиной не более 1 — 1,5 мм, при ширине заготовки до 600 мм. При малой энергоёмкости самого процесса гибки, потери на трение в передачах и подшипниках оказываются весьма значительными, что заставит оператора увеличивать мускульное усилие, прилагаемое для проворота рабочих валков. Между тем видимая неравномерность их вращения вызовет нежелательные искажения формы профилируемого изделия.

https://youtube.com/watch?v=Y-FZPMBf1vw

Изготовление станка своими руками

Не всегда есть смысл приобретать профессиональный станок. Для разовых работ больше подойдут простейшие установки, сделанные своими руками. Главное, иметь чертежи, тщательно изучить принцип устройства и работу станка, подобрать качественные материалы для заготовок и необходимые инструменты для сборки.

Схема

Принципиальная схема станка для проката 2-х видов сечений профиля в разрезе. На её основании можно получить представление о конструкции и сопряжении основных узлов и принципе обработка труб. В данном случае, верхний вал является ведущим.

Схема станка

Схема станка

Комплектующие детали

Комплектующие вальцевателя прокатки не должны иметь сколов, выбоин, иметь приличный запас прочности, изготавливаться из определённых марок стали.

Валы, оси вытачивают на токарном станке. Некоторые комплектующие можно купить в магазине или снять с других механизмов, например:

- самоцентрирующиеся подшипники качения (4 шт.);

- звёздочки (4 шт.);

- цепь от велосипеда, мопеда.

Для сборки каркаса (основания) потребуется металлопрокат (швеллер, трубы), листы толщиной 5-10 мм. Основание обеспечивает стабильность установки в процессе работы.

Сборка каркаса

Сборка каркаса

Вальцы (по 2 шт. каждого вида) для усиления профиля лучше выточить из легированной стали, для небольшого объёма работ подойдёт и Ст3, Ст10. Заготовки вальцов подвергают закаливанию.

Вальцы и оси должны многократно превосходить по твёрдости обрабатываемые трубы. В противном случае, вальцы придётся часто заменять новыми. Твёрдость вальцов на профессиональных установках не менее 52 НRС.

Инструменты

При сборке станка потребуются навыки (а так же соответствующее оборудование):

Крепление сваркой в некоторых местах можно заменить резьбовыми соединениями.

- дрель, с набором свёрл;

- гаечные ключи разного размера;

- уровень для выставления лини горизонта;

- штангенциркуль, рулетка.

Конструкция входящих деталей

По краям вальцов вытачивают специальные валики, которые надёжно фиксируют положение трубы во время проката.

Вальцы

Вальцы

Получить размеры вальцов для протяжки профиля можно с комплекта от профессиональных установок. Чертежи вальцов и осей по полученным размерам не сложно разработать самому. Ниже представлен пример чертежа.

Чертеж вальцов

Чертеж вальцов

Прокатка каждого размера профиля выполняется вальцами соответствующих размеров. Сделать модель со съёмными элементами не просто, по этой причине вальцы для усиления профильной трубы при сборе станка своими руками рекомендуется делать многоступенчатыми. Это позволит проводить обработку труб разных размеров без переустановки вальцов.

Обе оси имеют одинаковые размеры, но различную длину. На более длинной оси (ведущей) закрепляют рукоятку движения. Ниже представлен чертёж оси с посадочным местом под рукоятку.

Чертёж оси с посадочным местом под рукоятку

Чертёж оси с посадочным местом под рукоятку

Сборочные работы

Каркас создаётся постепенно, по мере сборки остальных деталей. Отдельные элементы основания соединяют между собой сваркой или крупногабаритными болтами.

Расстояние между верхней и нижней осью зависит от диаметров вальцов. При неимении точных сборочных чертежей размеры между осями определяют опытным путём:

- устанавливают вальцы на оси;

- вымеряют расстояние между осями;

- высверливают отверстия на боковых стенках каркаса под установку подшипников;

- затем оси убирают в сторону, занимаются установкой подшипников.

Соединение оси и вальцов осуществляется несколькими способами:

- при помощи шпонки, размером около 8х8 мм;

- сваркой через заранее просверленные потайные несквозные отверстия, выполненные сверлом большого диаметра.

Второй способ доступен, если имеется аппарат для ручной электродуговой или полуавтоматической сварки.

Далее ось вставляется в подшипник, который предварительно закрепляется в буксе, заранее приваренной к стенке каркаса с внутренней стороны. Надёжность крепления – максимальная. В первую очередь оси с вальцами устанавливают в ту боковую стенку каркаса, где предполагается расположить цепную передачу. Затем оси вставляются в подшипники, закреплённые на 2-ой боковой стенке каркаса.

После установки основных элементов укрепляют каркас:

- сварочными швами;

- резьбовыми соединениями.

Сборка цепного механизма на практике так же происходит с определением размеров по месту:

- на нижнюю ось устанавливают 1-ю звёздочку;

- на верхнюю ось – 2-ю звёздочку;

- примеривают цепь, намечают расположение ещё 2-х звёздочек.

Сборка цепного механизма

Сборка цепного механизма

Вальцы должны вращаться без затруднения при натянутой цепи. Рукоятка приваривается к ведущей оси в последнюю очередь.

Цепной механизм

Цепной механизм

Для механизма подачи движения в виде червячной передачи необходимо запастись шестерёнками нужного размера.

Механизм подачи движения

Механизм подачи движения

Особенности конструкции

Вальцы (их еще называют листогибочным станком) позволяют осуществлять контролируемую пластическую деформацию листов, изготовленных из металла. Работающее по принципу проката, такое устройство оснащается несколькими валами, которые при прохождении между ними металлической листовой заготовки или труб изменяют их конфигурацию. Серийные модели такого листогибочного оборудования и самодельные вальцы работают по одному принципу и, соответственно, имеют схожую конструкцию. Рассмотрим основные элементы станка.

Устройство трехвалковых вальцов ручного типа

Станина-основание

Это несущий элемент, обеспечивающий устойчивость вальцов, а также правильное взаимное положение всех их составных частей.

Две вертикальные опорные стойки

В их подшипниковых узлах и устанавливаются валы, которых может быть всего два (двухвалковый станок), три (трехвалковый) и даже четыре. В конструкции большинства вальцов, оснащенных тремя рабочими органами, два нижних валка могут изменять свое положение только в горизонтальной плоскости, а третий – упорный, расположенный сверху, – еще и регулируется по высоте. Кроме того, верхний валок для снятия готовой детали оснащается механизмом быстрого опрокидывания.

Валки

В процессе выполнения обработки листовой заготовки валки должны совершать вращение, для чего любой вальцовочный станок оснащается приводным механизмом, который может быть цепным или зубчатым. Схема работы таких вальцов такова, что во вращение приводятся только нижние валки, а верхний, плотно прижимаясь к поверхности обрабатываемой заготовки, вращается под действием сил трения.

Схема работы валков

Вальцы могут оснащаться приводами различного типа. Так, в зависимости от данного параметра различают вальцовочные устройства следующих категорий. Ручные

Это наиболее простые вальцы, которые чаще всего и изготавливают своими руками. Для приведения в действие таких устройств могут использоваться цепные и зубчатые передачи, параметры которых следует подбирать в зависимости от характеристик обрабатываемого материала. Вальцы ручные с учетом того, что для работы на них требуется прикладывать значительные физические усилия, используется преимущественно для обработки небольших заготовок.

С электрическим приводом

Такие вальцы по уровню своей производительности относятся к средней категории. Вальцы трехвалковые с электрическим приводом за счет достаточно высокой мощности приводного механизма позволяют выполнять обработку заготовок значительных размеров.

Электромеханические вальцы часто являются модификацией ручного станка, к которому добавили двигатель и пульт управления

С гидравлическим приводом

Это наиболее мощное из всего представленного на современном рынке вальцовочного оборудования. За счет того, что гидравлический привод, которым оснащены такие вальцы, позволяет их рабочим органам воздействовать на заготовку с большим усилием, на таком устройстве можно эффективно обрабатывать металлические листы даже очень значительной толщины.

Среди промышленных гидравлических вальцов есть даже такие гиганты

На качество выполняемой на вальцах обработки в первую очередь оказывают влияние характеристики валков. Поскольку валки испытывают в процессе работы значительные механические нагрузки, для их изготовления используют высокопрочную инструментальную сталь. Кроме механического воздействия, при обработке листовых заготовок значительной толщины, которые предварительно нагревают для придания им большей пластичности, валки испытывают еще и термическое воздействие. Следует отметить, что такое воздействие, которое может быть очень значительным, достаточно негативно отражается на эксплуатационных характеристиках валков.

Улучшить качество обработки, выполняемой на вальцах, позволяет их оснащение системами ЧПУ, в задачи которых входит координирование всех режимов работы станка (взаимное положение валков, величина оказываемого на заготовку давления и др.).

Особенности станков для металла

вальцы для труб помогают обустроить водосточную систему

- пластмассу;

- пластичный металл;

- резиновые смеси.

Выбирать тот или иной станок нужно в зависимости от толщины металла:

- двухвалковые вальцы включают в себя два параллельно размещенных вала, верхний имеет малое сечение и сделан из высокопрочной стали, а нижний имеет большой диаметр сечения и выполнен из стали, покрытой каучуком. В зависимости от силы давления трубы подбирается ее диаметр на выходе;

- трехвалковые могут быть симметричными и асимметричными, часто их используют при производстве вентиляций, круглых водостоков и радиусных деталей. Кроме того, трехвалковые вальцы применяют при обработке изделий из меди, железа, стали, цинка и т.д.;

- четырехвалковые конструкции оснащены внизу дополнительным валком для упрощения вальцовочного процесса.

Наиболее распространенные вальцы – это трехвалковые и четырехвалковые. Так, трехвалковые обладают такими отличительными свойствами:

- лист, ширина которого менее 6 мм, будет проскальзывать между валами;

- скорость прокатки листа должна быть максимум 5 м в минуту;

- управлять станком сложно за счет отсутствия точных координат точки зажима металла;

- доступная стоимость.

А вот четырехвалковые вальцы имеют такие характеристики:

- вальцы надежно сцеплены, и риск выскальзывания листа сведен к минимуму;

- скорость прокатки может превышать показатель в 6 м в минуту;

- процесс работы полностью автоматизирован;

- цена высокая.

Виды вальковых машин

Существует три вида вальковых машин, двухвалковые, трехвалковые, четырехвалковые.

1.Двухвалковые.

Предназначены для работы с материалами толщиной до 3 мм. Имеют самую привлекательную цену. Подойдут для небольших частных производств.

2.Трехвалковые

Толщина обрабатываемого листа материала до10 мм. Управляться гидравликой, электроприводом или ручным механизмом. Являются более распространёнными из представленных здесь.

Четырехвалковые

Для своих задач лучшие и производительные, вальцуют метал с толщиной свыше 10 мм. Имеют самую высокую цену, но стоят своих денег. Самые высокопроизводительные и надежные.

Основные инструменты

Хотя это и не совсем верно, под понятием вальцовки металла часто подразумевают целый перечень технологических операций, при помощи которых осуществляют изменение формы металлической заготовки. К таким операциям, в частности, относятся:

- формирование из узкой металлической полосы трубного изделия круглого, квадратного или прямоугольного профиля (при помощи данного метода производят трубопрокат сварного типа; по похожей технологии выполняется вальцовка металлического уголка);

- изменение формы поперечного сечения, наружного диаметра и толщины стенок готового трубного изделия – вальцовка труб (по такой технологии обработке могут подвергаться как бесшовные, так и сварные трубные изделия);

- формирование на отдельных участках трубного изделия изгибов с требуемыми параметрами – гибка труб;

- изготовление из листового металла изделий цилиндрической (вальцовка обечаек), конической (вальцовка конусов) и овальной формы;

- увеличение диаметра (расширение) обрезанного конца металлической трубы – развальцовка (при помощи данной технологии выполняется подготовка металлических изделий к их соединению между собой; в частности, именно таким образом подготавливают к монтажу трубки для кондиционеров);

- уменьшение диаметра (сужение) обрезанного конца трубного изделия – завальцовка труб.

Вальцовка профильной трубы на трубогибочном станке

Для завальцовки мягких медных трубок могут быть использованы обычные клещи, а для их развальцовки – инструмент, рабочим органом которого является конусный элемент, разжимающий конец трубы на требуемую величину. На самом деле называться вальцовкой могут только те технологические операции, которые выполняются при помощи оборудования и инструмента, в конструкции которых присутствуют вальцы.

В зависимости от типа заготовки и результата, которого необходимо добиться, для выполнения вальцовки может использоваться различное оборудование и инструменты, которые чаще всего являются достаточно универсальными.

Промышленная вальцовочная машина способна изгибать листовой материал больших размеров с высокой точностью

Процесс вальцевания металлических листов, в результате которого из них формируют изделия цилиндрической, конической или овальной формы, осуществляется на специальном оборудовании, оснащенном двумя, тремя или даже четырьмя рабочими валками. Обработка на станке трехвалкового типа заключается в том, что металлический лист, прижимаясь к двум вращающимся нижним валкам третьим – упорным, также начинает вращаться вокруг него, постепенно превращаясь в изделие цилиндрической формы. Регулировать радиус изгиба металлического листа при вальцовке позволяет подбор валков соответствующего диаметра, а также расстояния между нижними рабочими элементами. Поскольку валки в процессе работы испытывают значительные механические нагрузки, для их изготовления используют высокопрочные сорта стальных сплавов.

Для гибки труб, которую часто называют вальцовкой, применяется оборудование, также оснащенное системой валков. Огибаясь вокруг рабочих валков в процессе вращения, изделие приобретает требуемый угол или радиус изгиба. На таком оборудовании, которое отличается высокой универсальностью, можно также выполнять вальцовку уголка.

Станок трехвалковый предназначен для вальцовки профильных труб по дуге любого радиуса

Чертежи создания листогибочных станков

Инструмент с поворотной рамой для гибки заготовок

Подобное устройство, сделанное своими руками, домашние мастера используют чаще всего для загиба листовых изделий. Тем более что оно отличается от остальных листогибов большой универсальностью. Рабочий стол в нём создают из металла либо дерева. Размеры такого листогибочного станка — не меньше 2х1 м. Если понадобится согнуть большие заготовки, то можно с задней стороны устройства установить плоскость, размещённую на уровне со столом, или откидную раму. Делается это для крепления металла, чтобы он не выскальзывал при изменении положения.

Спереди рабочего стола следует прикрутить основание. Для этого понадобится швеллер с шириной верхней грани не больше 7 см. К его концам монтируют направляющие шпильки с пружинами. На них потом фиксируется прижим, передняя грань у которого должна быть скошена под углом в 45 градусов.

Для создания поворотной части используется уголок, размером 5х5 см, с установленной рукояткой. Монтируют его на петлях таким способом, чтобы верхняя грань материала в откинутом состоянии располагалась на одном уровне с основанием.

Простота конструкции такого листогиба и доступность материалов для его сборки позволяет хорошо сэкономить. Во многих случаях металл для рабочего стола и каркаса даже не нужно приобретать, ведь в каждой мастерской есть обрезки труб, уголков и швеллера. Из этих остатков получится отличный самодельный станок для гибки металлических листов.

Чертёж устройства из тавров

Чтобы сделать такой листогиб, понадобятся следующие материалы:

Ровная поверхность, лучше металлическая; Уголки не менее 3 штук с шириной полки около 45 мм и толщиной примерно 3 мм.

Самодельный листогибочный станок делается из тавра. Понадобится три куска такого изделия по 2,5 метра, небольшая металлическая пластина толщиной в 5 мм для укосин, два болта размером 20 мм, а ещё пружина. Сначала нужно сложить два тавра, а потом с двух концов у них сделать отверстия под петли. При этом края ямок скашивают под углом 45 градусов. Оставшееся изделие обрезают аналогичным способом, только выемку делают глубже, чтобы использовать в качестве прижимной планки.

Затем можно переходить к привариванию петель. Делать это надо обязательно с внешней и внутренней стороны. Потом к одному тавру фиксируют укосины. После этого монтируется прижимная планка, а сверху к ней приваривают пластины из металла с выемкой по центру. Диаметр такой ямки должен быть немного шире, нежели болта. Отверстие следует выровнять так, чтобы оно располагалось с установленной гайкой на одной плоскости, и приварить.

Следующий шаг — отрезание пружины, она должна поднимать прижимную планку на целых 7 мм. Болт необходимо пропустить в отверстие этого изделия, установить пружину и завинтить гайку. Когда будет вмонтирована такая же упругая деталь с другой стороны при откручивании планка будет сама подыматься.

Чтобы сделать приспособление для закручивания, необходимо к шляпке винта прикрепить отрезки арматуры. После этого останется только приварить ручку к подвижному тавру и можно приступать к работе. Такой станок будет довольно мощным, на нём получится гнуть даже толстые и длинные листы.

Валковый листогибочный станок своими руками

При создании и установке дымоходов, вентиляционных каналов и водосточных систем не обойтись без криволинейной гибки металлического листа. Прекрасно справляются с подобной задачей валковые листогибы.

Соорудить оборудование своими руками с тремя вальцами довольно легко. Ко всему прочему, его можно оснастить электромотором или ручным приводом. Основные детали валкового листогибочного станка следующие:

Опоры вертикальные из швеллера на подшипниках и с выемками под оси. Продольные валы. Их необходимо 3 штуки, подойдут трубы разного диаметра, имеющие заваренные торцы. Подобные изделия лучше использовать толстые, чтобы не допустить деформации. Рама. Узел прижима верхнего валка. Цепной либо зубчатый привод. Он необходим для обеспечения вращения валков с одинаковой скоростью и в одном направлении. Струбцины. Они перемещают опорные валки по горизонтали.

Одна вертикальная стойка в станке должна вращаться вокруг оси на 90–120 градусов. Так необходимо делать, чтобы заменить в последующем вальцы на цилиндры другой величины. Во время изготовления устройства вальцового типа стоит понимать, что его возможности будут ограничены силой человека. На таком самодельном оборудовании гнуть разрешается листовой металл шириной до 60 см и толщиной не больше 1,5 мм. Диаметр жёлоба можно регулировать путём перемещения валков.

Предусмотренные опции:

— Дополнительные опорные ролики для прокатки конусов (входят в базовую комплектацию);

— Механизм перекоса верхнего валка относительно нижних, представляющий собой кулачковую муфту, разъединяющую кинематическую цепь движения подачи верхнего валка с одной стороны (входит в базовую комплектацию);

— Электронная следящая система, позволяющая точно определить положение верхнего валка относительно нижних с обеих сторон, позволяет получить несколько заготовок одного размера, а также может использоваться при юстировке верхнего валка, после прокатки конуса (устанавливается по спец заказу, цену см. в прайс-листе);

— Механическое приспособление для выверки параллельности валков (устанавливается по спец заказу, цену см. в прайс-листе);

— Приспособление для гибки труб и мелкосортного проката, представляющее собой сменные ролики, с проточенным на них профилем формуемого проката. Максимальный диаметр роликов — 280 мм. Максимальные размеры прокатываемых профилей:

— для уголка max 75;

— для трубы max Ø 100.

В комплект поставки включены 3 ролика Ø 220, позволяющие работать с уголком до 45, шв. 10, остальные виды роликов поставляются по спецзаказу. Комплект состоит из трёх роликов, стоимость указана в прайс-листе.