Доэвтектический чугун

Графитовые образования ( 10 — 100 А), возникающие над линией ликвидуса в доэвтектических чугунах, обладают развитой поверхностью, а свойства такой системы ( жидкость дисперсные образования) зависят от свойств и размеров входящих в нее поверхностей раздела. Пинакоиды графита являются устойчивыми образованиями. Выдержка при 1700 С не устраняет полностью микронеоднородность расплава. Таким образом, микрогетерогенность расплавов чугуна имеет наследственное происхождение, связанное с неполным растворением углерода в процессе плавки. На основании экспериментальных данных можно предположить, что дисперсные выделения графита начинаются выше температуры ликвидуса.

Титан понижает температуру эвтектического превращения и способствует переохлаждению чугуна, при содержании до 0 5 % в доэвтектическом чугуне способствует графитизации и выделению графита в виде мелких пластин. Титан является хорошим раскислителем, способствует равномерному распределению в чугуне графита. Титан нейтрализует действие хрома в чугуне, являясь модификатором, вследствие чего отпадает необходимость в повышении содержания кремния. Титан способствует повышению механических свойств, особенно прочности высокоуглеродистых чугунов. При содержании 0 18 — 0 20 % титан с углеродом образуют карбиды и препятствуют графитизации. Титан используют как модификатор при производстве ковкого чугуна, но для отливок из высокопрочного чугуна Ti нежелательная примесь, так как препятствует образованию шаровидного графита.

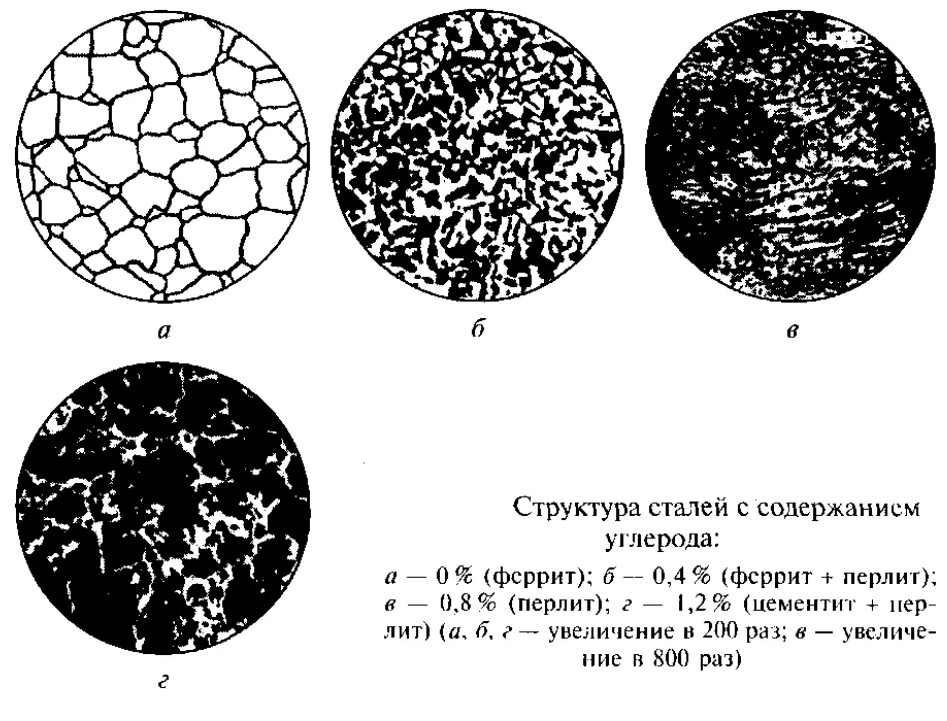

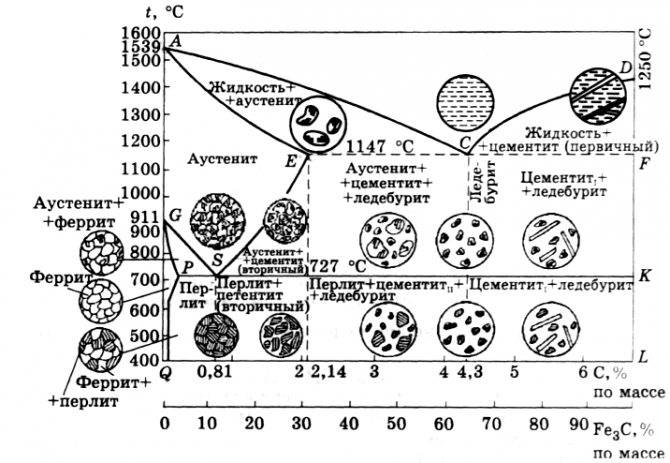

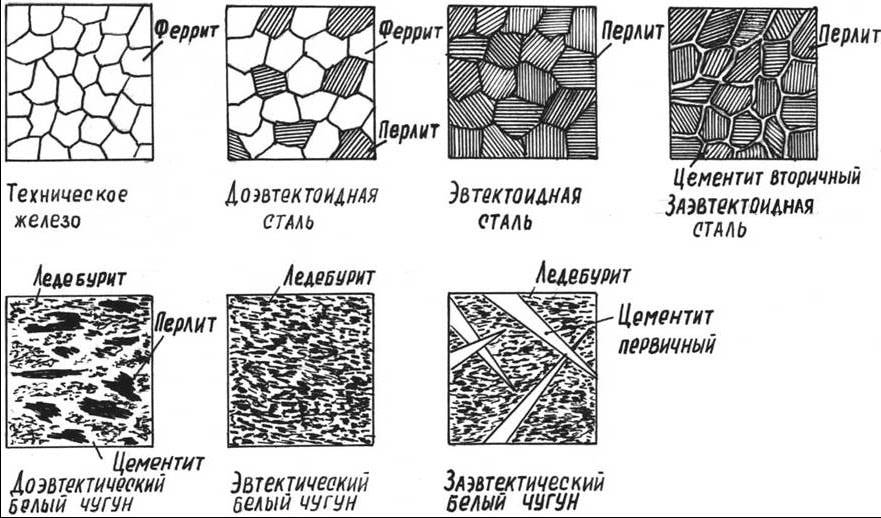

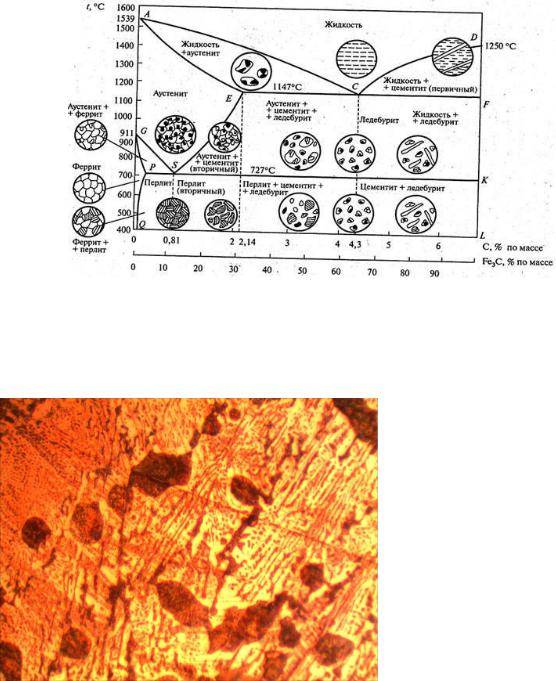

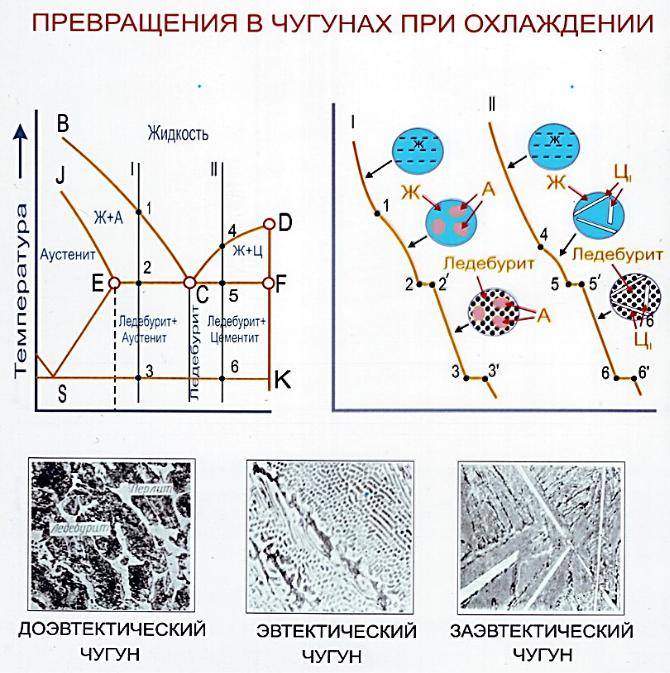

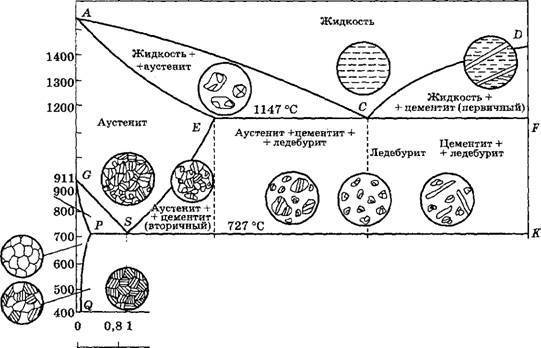

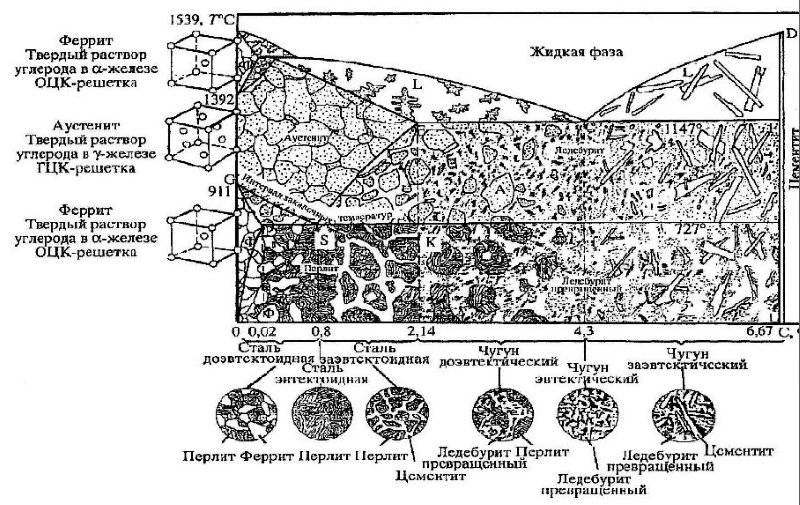

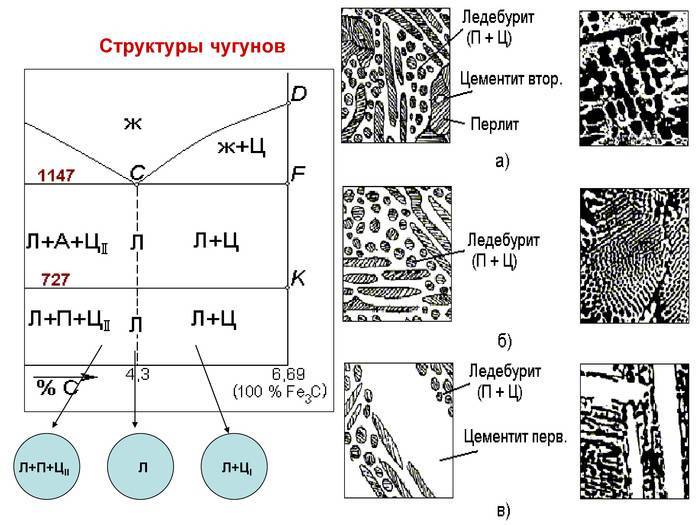

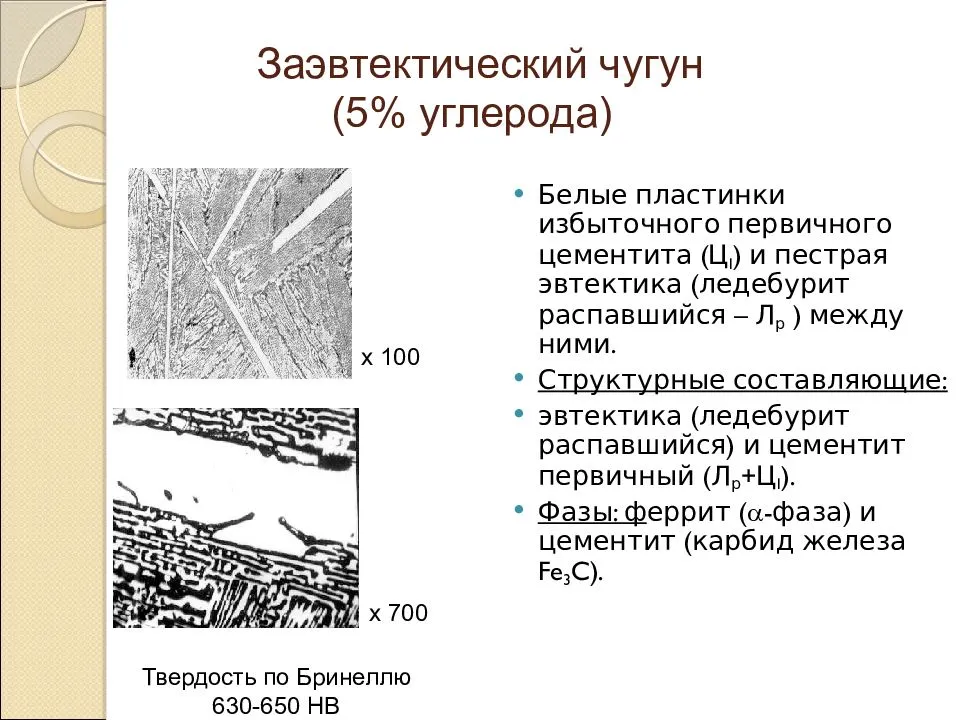

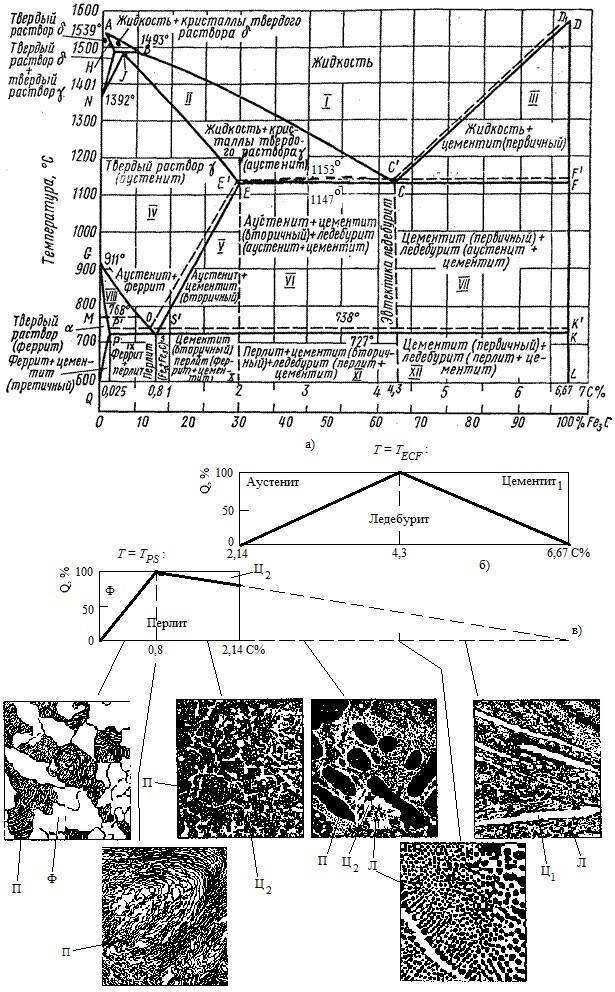

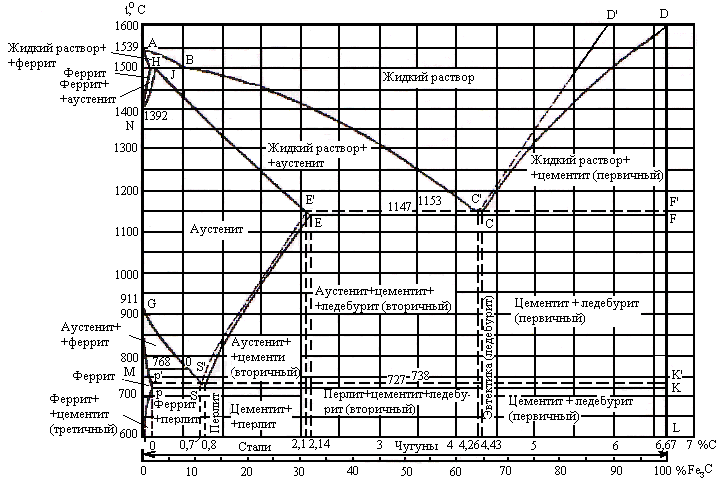

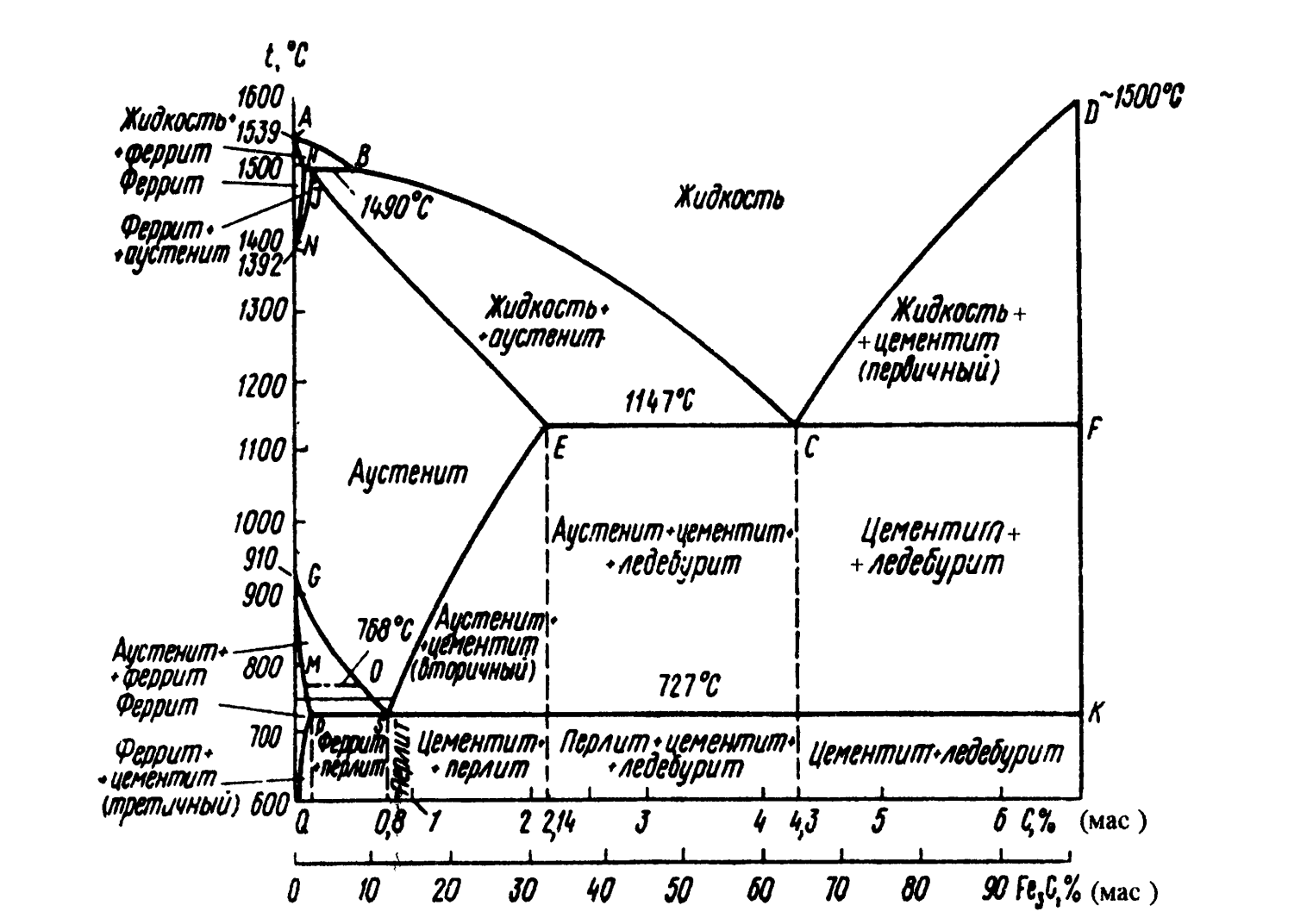

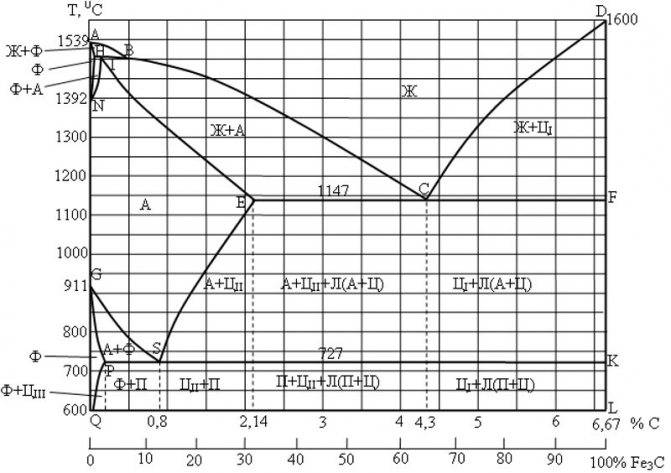

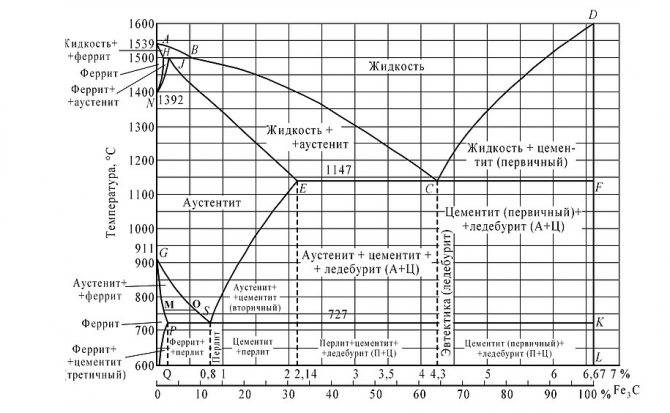

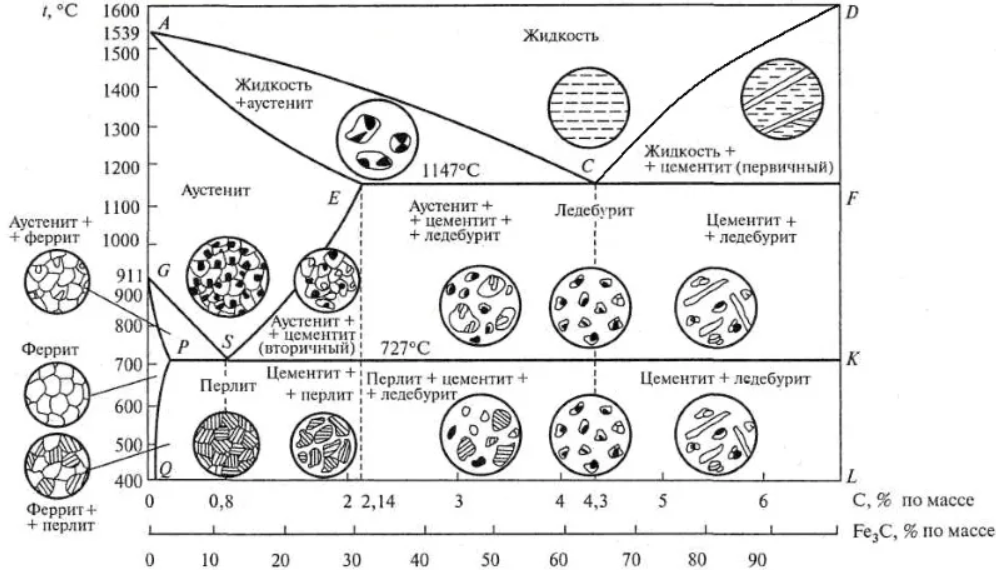

В зависимости от концентрации углерода в сплаве чугуны разделяются на доэвтектические, эвтектиче: кие и заэвтектические: доэвтектические чугуны содержат 2 14 — 4 3 % С и имеют структуру перлит — Ь цементит; эвтектические чугуны содержат 4 3 % С и состоят из ледебурита; заэвтектический чугун содержит более 4 3 % С, имеет структуру ледебурит цементит.

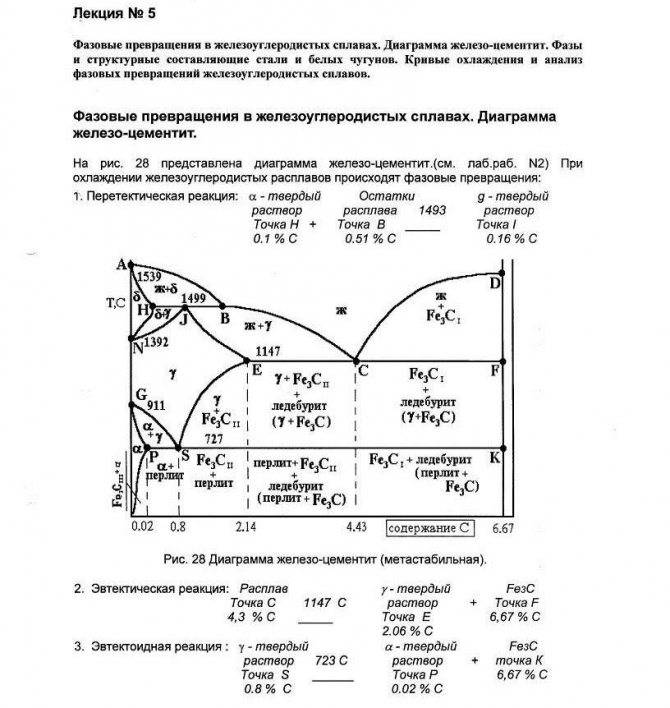

Рассмотрим в соответствии с диаграммой состояния железо — углерод фазовые превращения, происходящие при охлаждении из жидкого состояния в доэвтектическом чугуне, содержащем 3 % С.

Такой же распавшийся аустенит наблюдается также и на избыточных ( темных) участках, содержащихся в большем или меньшем количестве в доэвтектических чугунах ( фиг.

Жидкотекучесть чугуна характеризует заполнение литейной формы и зависит главным образом от химического состава и температуры заливки С, Si, Р и Си повышают жидкотекучесть доэвтектического чугуна, a S и Сг понижают ее; влияние Мп и Ni на жидкотекучесть незначительно.

Точка С ( 4 3 % углерода) представляет собой эвтектическую точку и разделяет сплавы, содержащие от 2 до 6 67 % углерода ( чугуны), на две группы: сплавы, содержащие менее 4 3 % С, — доэвтектические чугуны, а сплавы, содержащие более 4 3 % С, — заэвтектические чугуны. Следует подчеркнуть, что в машиностроении практическое значение имеют доэвтектические и эвтектические чугуны, а заэвтектические чугуны не применяются.

| Влияние углерода на твердость хромистых чугунов при содержании кремния, %. |

Эвтектический состав чугунов с 30 — 35 % Сг приходится на — 2 5 % С. Доэвтектический чугун имеет структуру твердого раствора хромистого феррита и эвтектических карбидов, количество которых зависит от содержания углерода.

Твердая фаза в области, лежащей между линиями EGF и PSK с содержанием углерода более 2 14 %, соответствующая белым чугунам, имеет различный состав. Доэвтектические чугуны ( 2 14 — 4 3 % углерода) состоят из аустенита и ледебурита, эв тектические ( 4 3 %) из ледебурита и заэвтектические ( 4 3 — 6 67 %) из цементита и ледебурита. При этом, в отличие от сталей, температура плавления чугунов ( линия EGF) постоянна и не зависит от содержания в них углерода.

Чугуны по структурным свойствам подразделяют на доэвтек-тические и заэвтектические относительно эвтектического состава 4 3 % С. Доэвтектические чугуны имеют перлитно-ледебуритную структуру, а заэвтектические — цементитно-ледебуритную.

Во всех чугунах имеется аустенит. В доэвтектических чугунах имеется свободный аустенит ( см. сплав / — /, фиг.

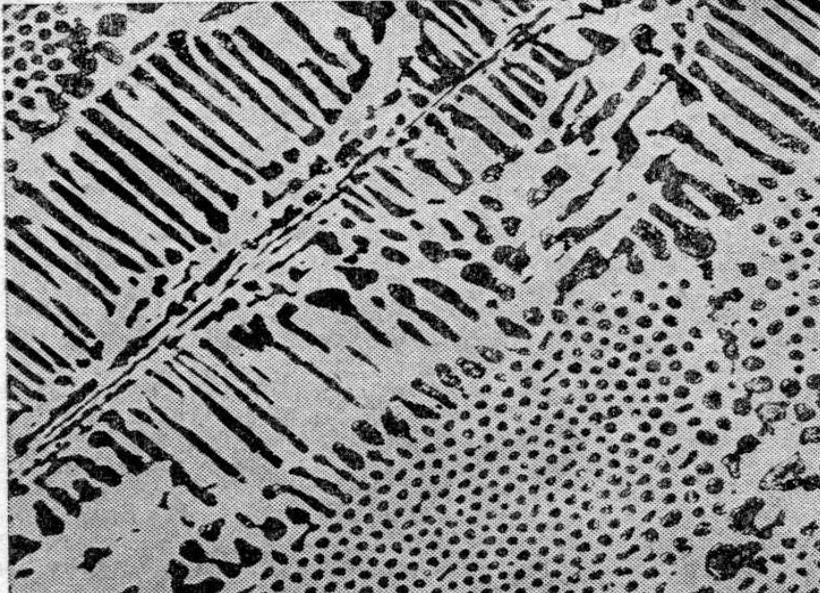

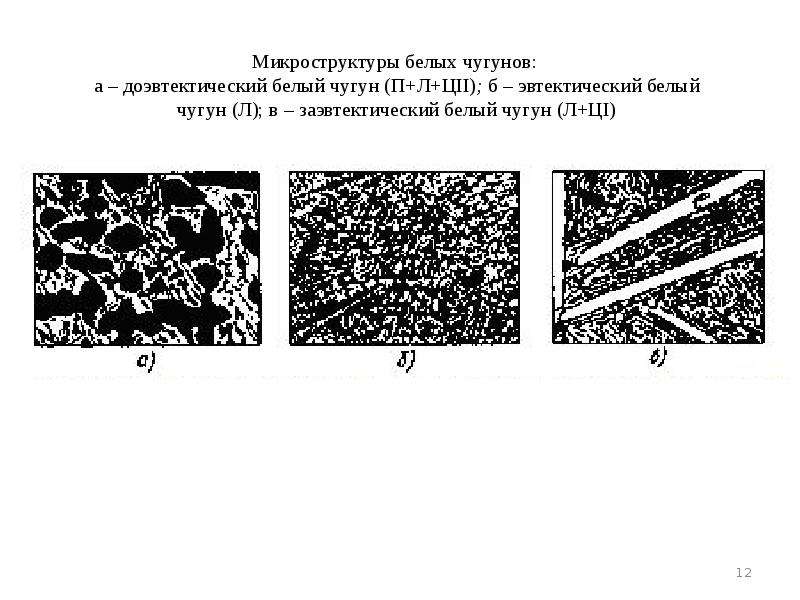

Наконец, в доэвтектических чугунах первичные выделения аустенита меняют свою концентрацию при охлаждении от точки 3 до точки 4 ( сплав / CJ от 2 до 0 8 % С, и в точке 4 происходит перлитное превращение. Структура такого доэвтектического чугуна состоит из перлита, ледебурита и вторичного цементита. Структура доэвтектического чугуна показана на фиг.

Наконец, в доэвтектических чугунах первичные выделения аусте-нита меняют свою концентрацию при охлаждении от точки 3 до точки 4 ( сплав KJ) от 2 14 до 0 8 % С, и в точке 4 происходит перлитное превращение. Структура такого доэвтектического чугуна состоит из перлита, ледебурита и вторичного цементита.

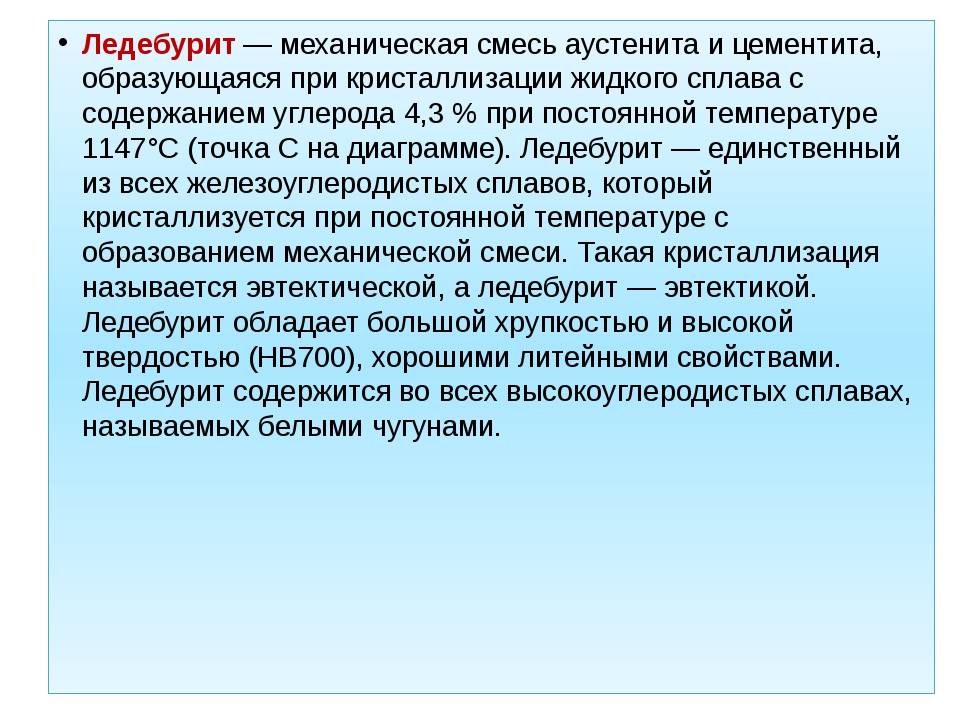

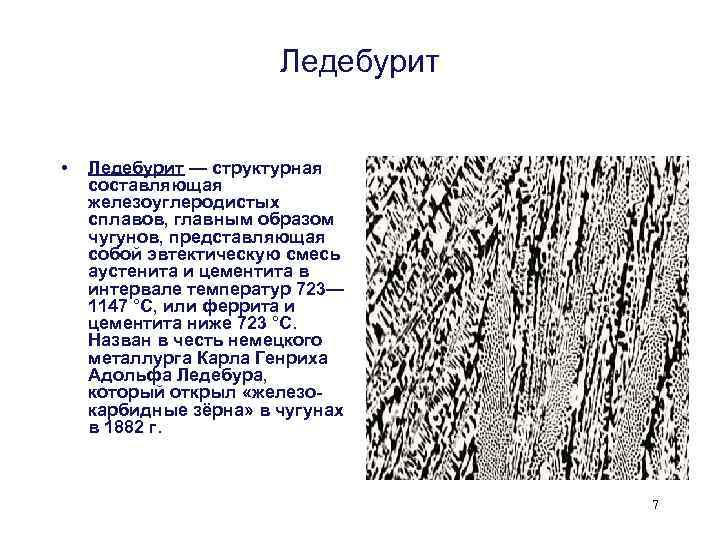

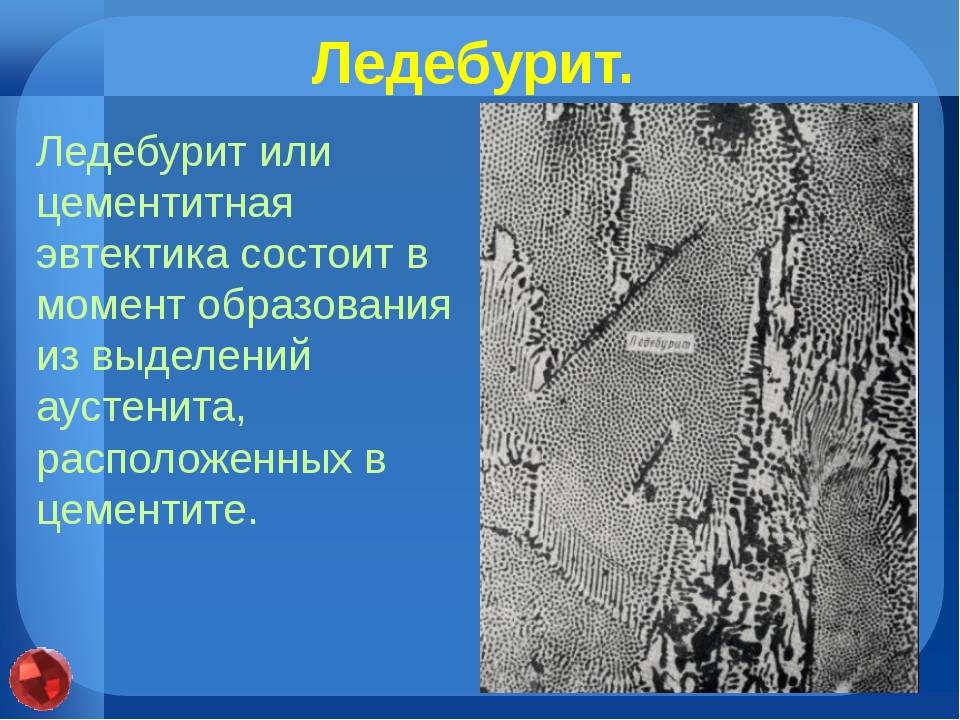

Присутствие в железоуглеродистых сплавах[править | править код]

Чугуныправить | править код

Ледебуритная смесь возникает, для чистых железоуглеродистых сплавов в интервале концентраций углерода от 2 ,14% до 6,67 %, что соответствует чугунам. Механизм образования ледебурита в доэвтектических (левее точки эвтектики, соответствующей 4,3 углерода, на диаграмме железо-углерод), эвтектических и заэвтектических (правее точки эвтэктики) чугунах различается.

в доэвтектических чугунахправить | править код

При охлаждении жидкой фазы состава доэвтектического чугуна первым начинает кристаллизоваться аустенит, вследствие чего состав жидкой фазы начинает смещаться в сторону увеличения концентрации углерода (ввиду меньшей растворимости углерода в аустените). По достижении точки эвтектики (4,3 % углерода, 1147 °C) начинается кристаллизация эвтектики — ледебурита. В процессе дальнейшего охлаждения чугуна в интервале температур от 1147 °C до 727 °C аустенит обедняется углеродом и выделяется вторичный цементит. Вторичный цементит, выделяющийся по границам зерен аустенита, сливается с цементитом ледебурита, поэтому практически не виден под микроскопом. При небольшом переохлаждении ниже 727 °C аустенит по эвтектоидной реакции превращается в перлит (разделяется на феррит и цементит). Таким образом, в доэвтектических белых чугунах, при комнатной температуре, ледебурит, как структурная составляющая, присутствует наряду с перлитом и вторичным цементитом.

в эвтектическом чугунеправить | править код

При охлаждении жидкой фазы состава точки эвтектики до температуры 1147 °C начинается одновременная кристаллизация смеси аустенита и цементита — ледебурита. В дальнейшем аустенит распадается на феррито-цементитную смесь (перлит).

в заэвтектических чугунахправить | править код

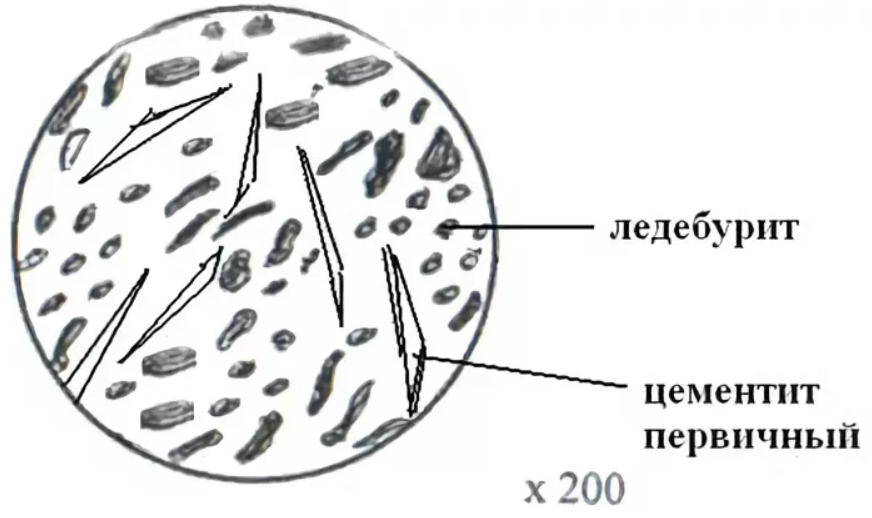

В заэвтектических белых чугунах из жидкости кристаллизуется первичный цементит в виде плоских игл, затем образуется ледебурит. При комнатной температуре эаэвтектический белый чугун содержит две структурные составляющие: первичный цементит и ледебурит.

Ледебурит может образовываться в сталях если в них, во-первых, содержание углерода достаточно велико (свыше 0,7 % (~1,3 %—1,5 %), что соответствует инструментальным сталям), и, во-вторых, при высоком содержании карбидообразующих легирующих элементов (Cr, W, Ti, Mo и др.). Введение этих легирующих элементов, в больших количествах, уменьшает растворимость углерода в аустените и перлите, что, в определённых случаях, и приводит к возможности выделения эвтектики при, сравнительно, малых содержаниях углерода. Такие стали (например, быстрорежущая) называют ледебуритными.

Цементит: формы существования

Так называют соединение углерода и железа. Это компонент чугуна и некоторых сталей. В него входит 6,67% углерода.

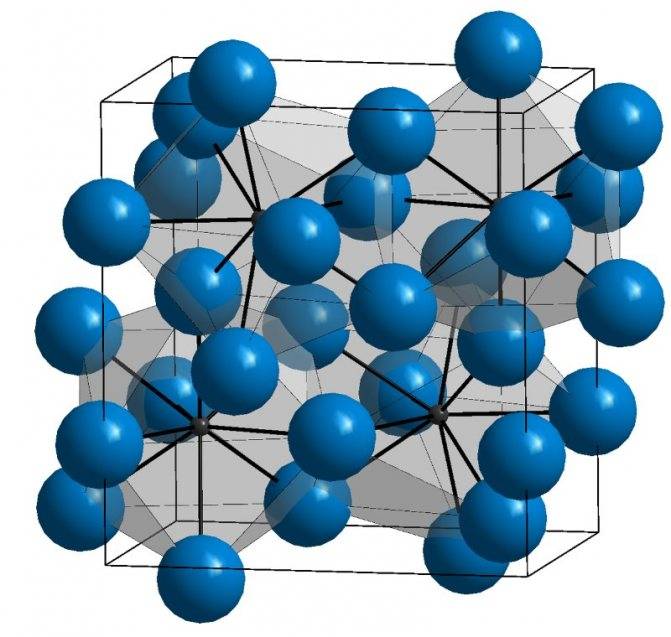

В его кристалл входит несколько октаэдров, они расположены друг по отношению к другу с некоторым углом. Внутри каждого из них расположен атом углерода. В результате такого построения получается следующая картина – один атом вступает в связь с несколькими атомами железа, а железо в свою очередь связано с тремя атомами этого элемента.

Кристаллическая решетка цементита

У этого вещества имеются все свойства, которые присущи металлам – электропроводность, своеобразным блеском, высокая теплопроводность. То есть, смесь железа и углерода, ведет себя как металл. Этот материал обладает определенной хрупкостью. Большая часть его свойств определена сложным строением кристаллической решетки.

Этот материал плавится при 1600 градусах Цельсия. Но на этот счет существует несколько мнений, одни исследователи считают, что его температура плавления лежит в диапазоне от 1200 до 1450, другие определяют, что верхний уровень равен 1300 °С.

Первичный цементит

Металлурги разделяют три типа этого вещества – первичный, вторичный, третичный.

Диаграмма железо-цементит

Первичный, получается из жидкости при закалке сплавов, которые содержат в себе 5,5% углерода. Первичный имеет форму в виде крупных пластин.

Вторичный

Этот элемент получается из аустенита при охлаждении последнего. На диаграмме этот процесс этот процесс можно видеть по диаграмме Fe – C. Цементит представлен в виде сетки, размещенной по границам зерен.

Третичный

Этот тип, является производным от феррита. Он имеет форму иголок.

В металлургии существуют и другие формы цементита, например, цементит Стеда и пр.

Другие структурные составляющие в системе железо углерод

Перлит

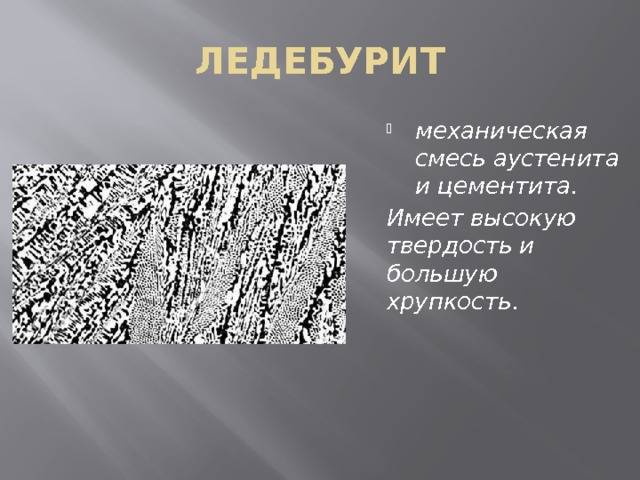

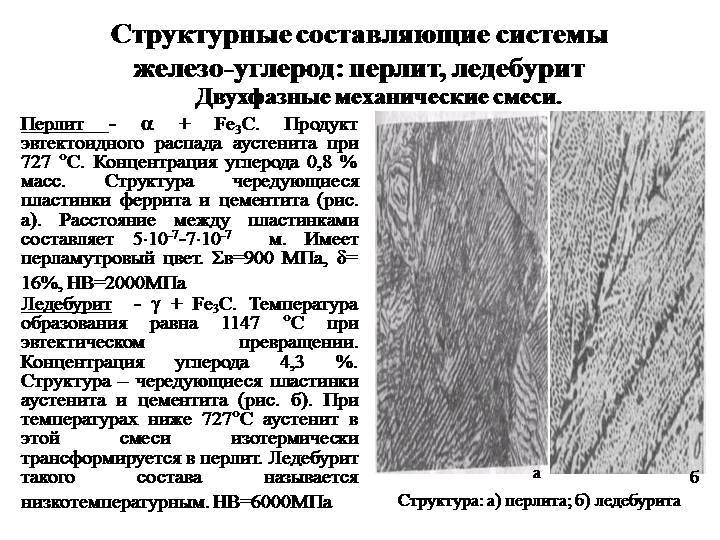

Перлит – это механическая смесь, которая состоит из феррита и цементита. Ледебурит представляет собой переменный раствор.

Перлит

При температуре от 1130 и до 723 °С в его состав входят аустенит и цементит. При более низких температурах он состоит из аустенит заменяет феррит.

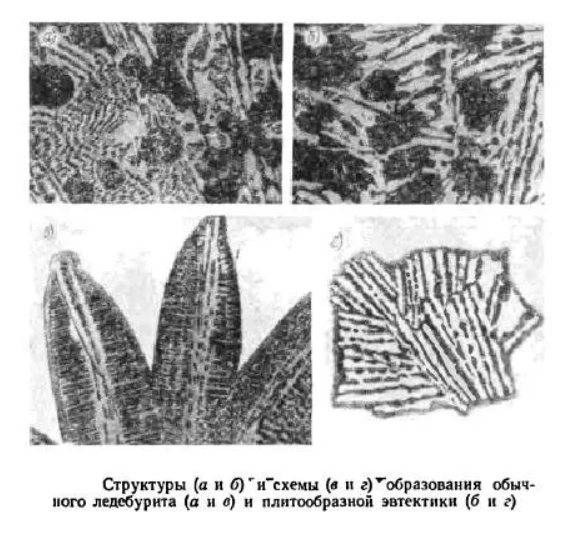

Структура и свойства

Итак, определить, что представляет собой ледебурит достаточно просто. Главной фазой, которая обеспечивает его образование, считается цементит. На поверхности этой составляющей, за рождение которой отвечает эвтектическая жидкость, появляется пластина дендрита аустенита. Следом происходит мгновенное парное разрастание кристаллических элементов из фаз. С учётом температурных режимов, ледебуритный состав, как правило, имеет различные компоненты. К примеру, температура 1145 – 726 свидетельствует о присутствии цементита и аустенита в ледебуритной основе. Понижение теплового показателя обеспечивает появление таких объектов, как феррит и цементит. Преимущество ледебурита состоит в том, что он отличается повышенной хрупкостью и твердостью.

Присутствие в сплавах

Ледебурит в основном расположен в чугунах (эвтектический, заэвтектический и доэвтектический) и нержавеющих сплавах.

Чугун

Примесь ледебурита появляется в пространстве чистого железоуглеродистого состава в пределах углеродного концентрата 2.15-6.68%.

Стоит запомнить, что эвтектический, заэвтектический и доэвтектический металлы, включают в себя несколько механизмов зарождения:

Доэвтектический. В то время как жидкая фаза в железе начинает своё охлаждение, первым процесс кристаллизации проходит аустенит, в результате чего составляющие фазы постепенно изменяются в направлении возрастания углеродной консистенции. Достигнув точки эвтектики в режиме 1145 °Cи 4.35% углерода, происходит этап перестройки ледебурита. Постепенно охлаждаясь до 726 °C, имеющиеся компоненты начинают реструктуризацию, так как аустенит объединяется с углеродом, после чего образуется цементит (вторичный). Далее, элемент, выделяясь на краях капсул аустенита, производит слияние с цементитом первичным. Пройдя охлаждение ниже 726 градусов, аустенит проводит образование в перлит.

Эвтектический. Охлаждаясь до 1145 °C, жидкий поток эвтектики ледебурита начинает единовременную кристаллизацию помеси дополнительных веществ. В конечном итоге аустенит образовывает распад на цементит и феррит.

Заэвтектический. Нагреваемый элемент проходит этап формирования из жидкого состояния в цементит первичный, образующий плоские стержни, а следом зарождается ледебурит. Комнатная температура способствует содержанию первичного цементита и ледебурита в белом заэвтектическом чугуне.

Сталь

Ледебурит образовывается в железе в том случае, если концентрация углеродной консистенции велика, но не превышает 0.8%, такой показатель соответствует инструментальной стали. Второстепенная задача – наличие содержания легирующих карбидообразующих веществ, в том числе хрома, вольфрама и титана.

Уход за ледебурией в домашних условиях

Цветение

Как правило, комнатная ледебурия начинает цвести в середине апреля. Из середок множества небольших листовых розеток вырастают мощные длинные цветоносы, на верхушках которых формируются соцветия, имеющие форму кисти. Каждое соцветие включает в свой состав большое количество маленьких колокольчатых цветочков, которые в зависимости от сорта могут быть розовато-пурпурными, бледно-зелеными или фиолетовыми.

Температура

В период вегетации ледебурия лучше всего себя чувствует при температуре воздуха от 18 до 20 градусов. При этом на протяжении периода покоя температура воздуха должна быть в пределах 14 градусов.

Следите за тем, чтобы в комнате не было слишком холодно, так как это может стать причиной появления гнили на луковице и гибели всего растения. Риск загнивания луковицы увеличивается при чрезмерно обильном поливе.

Влажность воздуха

Ледебурия отлично растет при умеренной влажности воздуха в комнате. Однако ей не навредит и сухой воздух в помещении. Растение прекрасно реагирует на увлажнение листьев из пульверизатора, для этого используют чистую воду, температура которой близка к комнатной. Увлажняют куст 1 раз в 7 дней.

Освещенность

Для того чтобы окрас листвы был насыщенным, а цветение пышным и систематическим, растение должно получать большое количество яркого и рассеянного света. Не забывайте защищать его от прямых лучей солнца. Для этого цветка лучше всего подходит подоконник восточной, южной либо западной ориентации.

Полив ледебурии

Особое внимание следует обратить на полив ледебурии. В теплое время года почвосмесь в горшке следует увлажнять умеренно (примерно 1 раз в 5–7 дней), при этом между поливами она должна успевать просыхать

В зимнее время поливать растение следует более редко (1 раз в 15–20 дней).

Помните, что поливать цветок чрезмерно обильно либо часто нельзя ни зимой, ни летом, так как это может стать причиной появления гнили на луковицах.

Выбор горшка

Для домашней ледебурии лучше всего подходит крупный широкий горшок, на дне которого имеются отверстия для дренажа. Они помогут избежать застоя жидкости в почвосмеси.

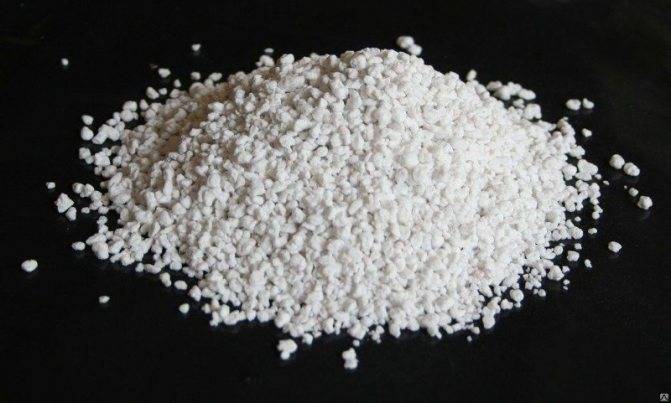

Субстрат

Этот цветок отлично себя чувствует в покупной почвосмеси для луковичных. При желании приготовить субстрат можно и своими руками, для этого нужно соединить перлит (речной песок), перегной (листовую почву либо торф) и садовую почву. Все компоненты берут в равных долях. Помните, что субстрат должен быть рыхлым и хорошо дренированным.

Удобрение

Часто подкармливать ледебурию, растущую в комнатных условиях, не надо. Подкормки проводят только на протяжении вегетационного периода с частотой 1 раз в 4 недели. Для этого подойдет любое жидкое минеральное комплексное удобрение для цветущих растений, причем использовать нужно ½ дозировки, указанной на упаковке.

Пересадка ледебурии

Пересаживают цветок только в том случае, когда это действительно необходимо. Например, при чрезмерном ухудшении качества почвосмеси либо если система корней перестала помещаться в горшок. Как правило, растение пересаживают 1 раз в три года, при этом взрослые кусты подвергают данной процедуре еще реже.

Обратите внимание на то, что во время высадки луковички в новую емкость, ее запрещено заглублять в субстрат полностью. Это может привести к появлению на ней гнили, в результате чего ледебурия может погибнуть

Ледебурия, пересадка и уход

Смотрите это видео на YouTube

Способы размножения

Выращивание из семян

Комнатную ледебурия при желании можно вырастить из семян. Их высевают в смесь песка и торфа в начале весны. При этом семена просто распределяют по поверхности субстрата, не засыпая сверху и не заглубляя. Сверху емкость следует укрыть прозрачной пленкой либо стеклом. При посеве свежего семенного материала первые сеянцы должны появиться спустя 2–3 недели. Помните, что семена довольно быстро утрачивают всхожесть, поэтому если они старые, то их лучше не сеять.

Всходы отличаются медленным ростом, поэтому их пикировку по отдельным маленьким горшкам проводят только через 4–8 недель.

Размножение дочерними луковичками

Родительский куст во время активного роста формирует большое количество дочерних луковичек. Во время пересадки можно провести отделение луковичек от материнского растения, после чего их высаживают в отдельные небольшие горшки. Луковички следует заглублять в субстрат только на ½ часть. В случае успешного укоренения луковиц, через 15–20 дней на них должны показаться молодые листовые пластины.

Степень измельчения/помол

От данного свойства зависит, через какое время затвердеет цемент, и какая прочность будет у этого затвердевшего материала. Лучше выбирать мелкий помол, поскольку именно у такого материала быстро происходит реакция взаимодействия между цементом и водой, увеличивается прочность. Но наиболее мелкая степень измельчения имеет противоположный результат – у цемента увеличивается потребность в воде, происходят осадочные деформации. Все это влечет за собой понижение прочности цемента. Чтобы не прогадать, строители рекомендуют, чтобы в составе цемента были как крупные частицы – 80 мкм, так и мелкие – порядка 40 мкм. Чтобы сэкономить, можно в обычный крупного помола цемент добавить сверхтонкий. Достаточно, чтобы последний составлял 15-25%.

1.doc

Диаграмма состояния железо – углерод. Структура и свойства углеродистых сталей и чугунов

- Изучить диаграмму состояния железо-углерод.

- Изучить микроструктуры углеродистых сталей в равновесном (отожженном) состоянии. Установить зависимость между структурами и механическими свойствами углеродистых сталей.

- Изучить микроструктуры белых, серых, высокопрочных и ковких чугунов. Установить зависимость между составом, условиями получения, структурами и механическими свойствами чугунов.

^ 2. СОДЕРЖАНИЕ РАБОТЫ

- Ознакомиться с построением кривых охлаждения отдельных сплавов системы железо-углерод.

- Ознакомиться с зависимостью механических свойств углеродистых сталей от содержания углерода.

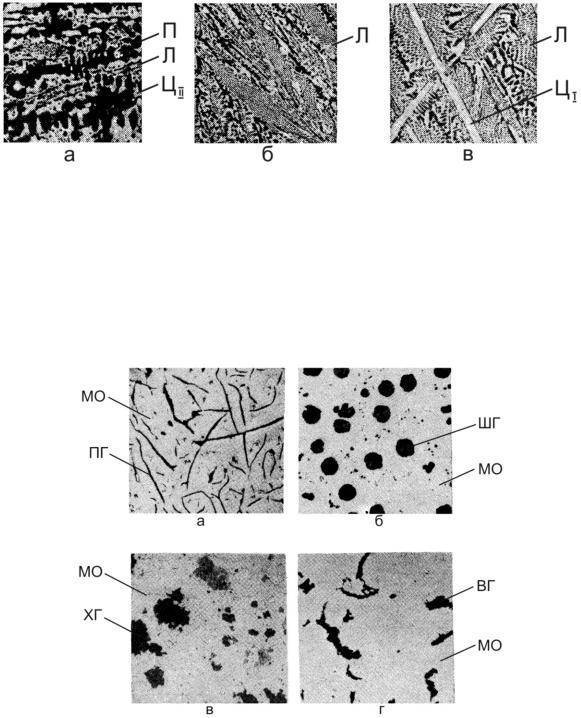

- Изучить и зарисовать микроструктуры углеродистых сталей и чугунов. Обозначить названия структурных составляющих.

- Оформить отчет к лабораторной работе.

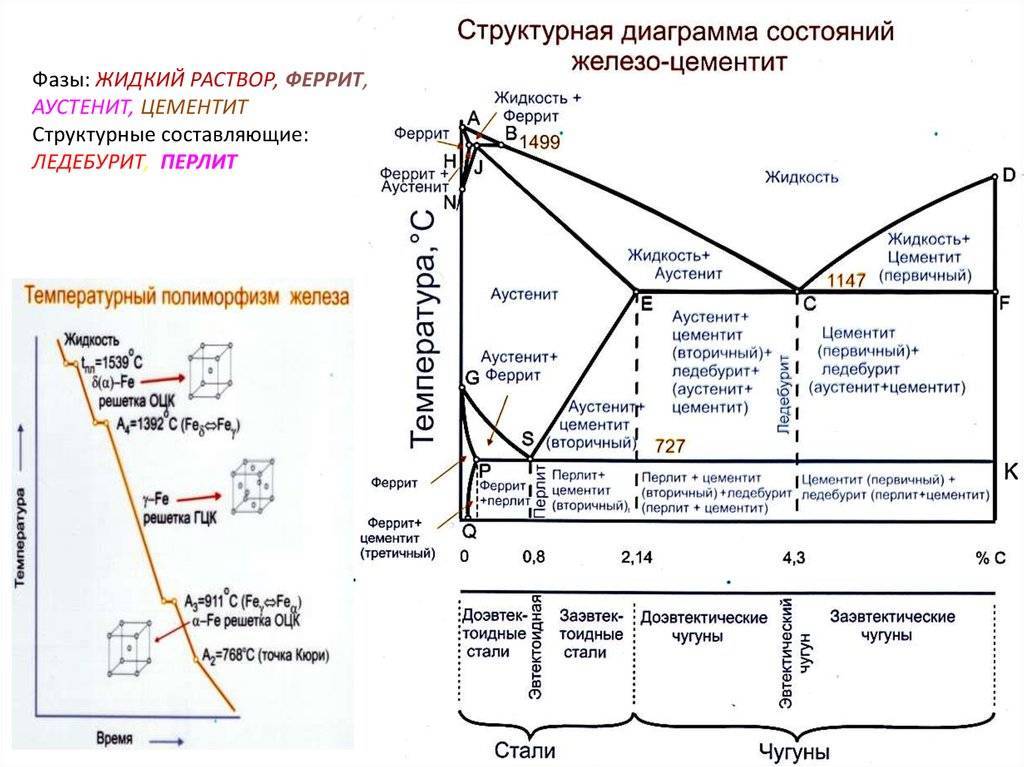

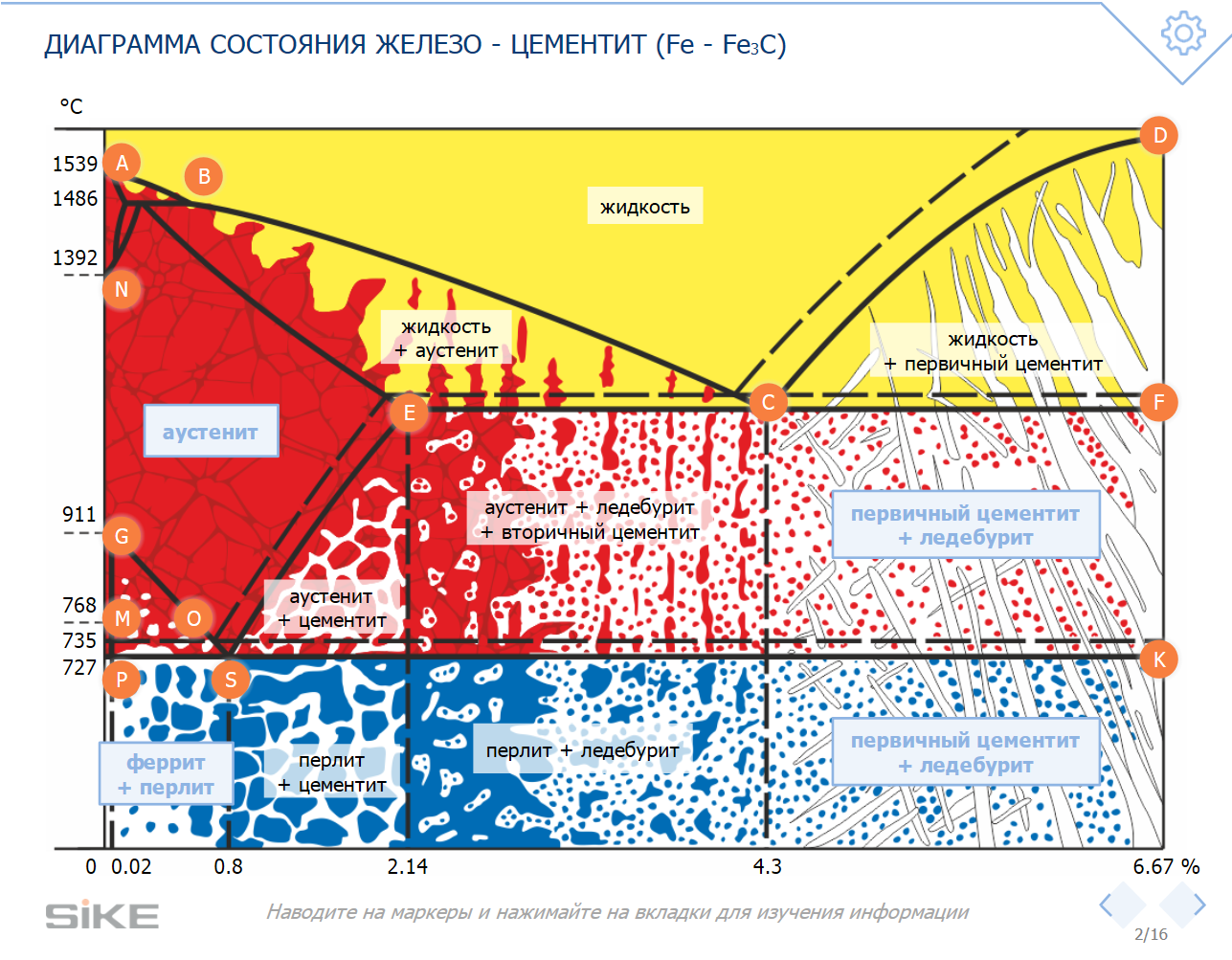

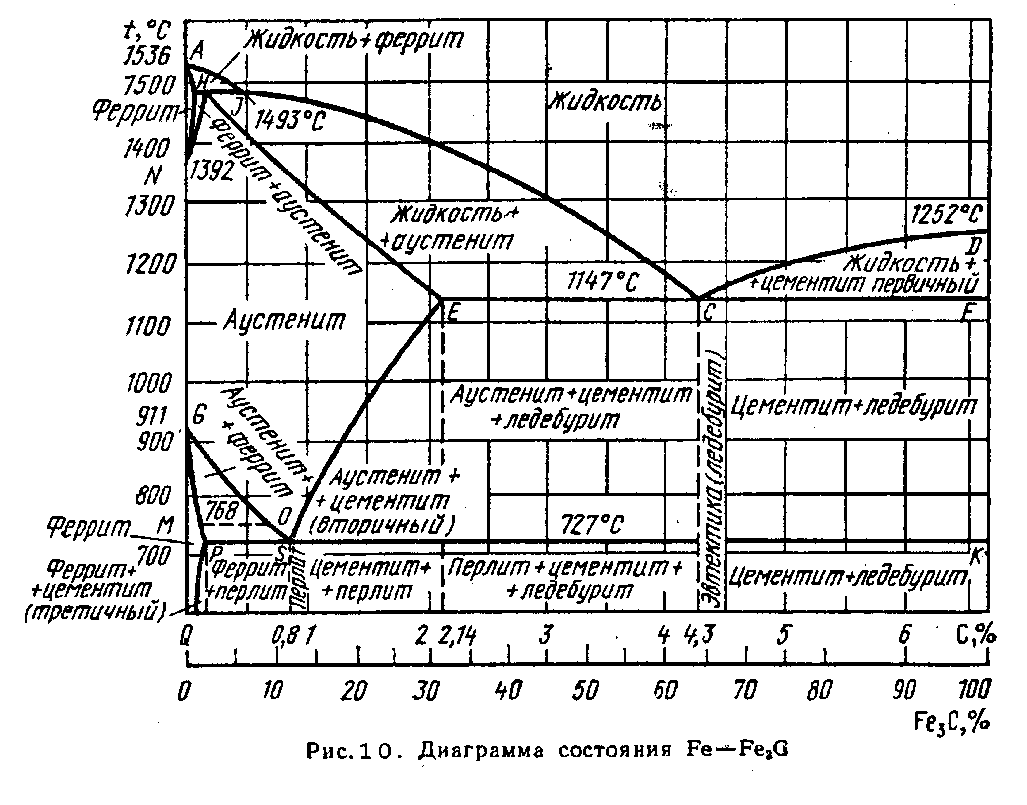

^ 3. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ. 3γ3железо – углерод αоδ %. bоо. Fe3CНВ железо-цементитжелезо-графитДиаграмма состояния железо-цементитАВСВDAHJECFESPQДиаграмма железо-цементит (Fe – Fe3C)HJB,ECFРSК HJBLB +Фн→AJ.еECFLC→АE+ЦЕо^ PSK→ ФР +Ц Fe – Fe3CLАВСDANHGPQJESGN.AHBδ NHJ – δ JECBCDFSECFKGSP – α QPSKLα железо-цементита, GSPа//BСJEGS→ ФР +ЦPQФ + П +ЦIIIBСJE2 ESES% SKIIIIIJEBСLC→АE+Ц.Лвид (П+Ц)Л (А+Ц)/видIIDCES . → ФР +Ц /РQвидIII

- Влияние углерода и постоянных примесей на свойства сталей.

| Сплав 1 (доэвтектоидная сталь) | Сплав 2 (заэвтектоидная сталь) |

| Рис.3.3 | Рис.3.4. |

| Сплав 3 (доэвтектический чугун) | Сплав 4 (заэвтектический чугун) |

| Рис.3.6 | Рис.3.7 |

bг – ^ По химическому составуПо качеству%Р.^ По степени раскисления и характеру затвердевания^ При классификация по структурематрицFe–Fe3C

| а | б |

| а – доэвтектический, б – эвтектический белый чугун |

% % %b% . %,

- Диаграмму состояния Fe – C(в масштабе).

- Кривые охлаждения сплавов (содержание углерода задает преподаватель) согласно диаграммы Fe – C.

- График зависимости механических свойств стали от содержания углерода.

- Общая характеристика диаграммы Fe – C..

- Назовите области диаграммы (однофазные и двухфазные).

- Назовите фазы в диаграмме и охарактеризуйте каждую из них.

- В каких состояниях может находиться углерод в железоуглеродистых сплавах ?

- Объясните, как определяется состав и количество фаз в диаграмме.

- Расскажите о классификации сталей.

- Влияние углерода на механические свойства сталей.

- Структура, свойства, маркировка и применение конструкционных углеродистых: сталей.

,

- Высокопрочный чугун (структура, механические свойства, маркировка, получение и применение).

- Ковкий чугун (структура, механические свойства, маркировка, получение и применение).

^ СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

- Лахтин Ю.М., Леонтьева Б.П. Материаловедение. – М.: Машиностроение, 1990. – 493 с.

- Основы материаловедения. Под ред. И.И.Сидорина. – М.: Машиностроение, 1976.

- Геллер Ю.А., Рахштадт А.Г. Материаловедение. – М.: Металлургия, 1983.

- Лахтин Ю.М. Металловедение и термическая обработка металлов. – М.: Металлургия, 1984. 359 с.

- Руководство к лабораторным работам по материаловедению. Под ред. И,И.Сидорина. – М.: Высшая школа, 1967.

Поиск по сайту:

Общие сведения

Железоуглеродистые сплавы — группа соединений на основе железа, насыщаемые дополнительными компонентами, главным из которых является углерод.

Сферы применения:

- Сборка промышленного оборудования, машин, кораблей, самолетов, разных механизмов.

- Изготовление инструментов для обработки дерева, металла, бетона, пластика.

- Сборка металлоконструкций.

Железоуглеродистые сплавы делятся на 2 больших группы:

- Сталь. Соединение углерода и железа. Массовая доля углерода может достигать 2,14% от общего количества. Чаще его содержание не превышает 1,5% от общей массы. Углеродистые стали — прочный, ковкий, деформируемый конструкционный материал.

- Чугун. Сплав на основе углерода и железа. Содержание первого компонента может достигать 6,67% от общего количества. Чаще его массовая доля не превышает 5%. Свойства материала зависят от структуры.

Виды чугуна:

- Серый. Углерод, входящий в состав сплава, находится в виде графита. Материал хорошо поддается обработке инструментами, обладает высокими литейными свойствами.

- Белый. Плохо обрабатывается. Большая часть углерода или весь компонент содержится в составе в виде цементита. Отличается высокой твердостью, плохой свариваемостью. Чаще применяется для получения ковкого чугуна.

- Высокопрочный. Углерод в таком чугуне содержится в виде шаровидного графита, который образуется благодаря процессу кристаллизации. Применяется для производства деталей, на которые будут подвергаться большим нагрузкам.

- Половинчатый. Углерод содержится в виде графита, цементита. Из него изготавливаются детали, обладающие повышенным показателем износоустойчивости.

- Ковкий. Получается в результате отливки и термической обработки белого чугуна. Применяется для сборки сельскохозяйственной техники, автомобилей.

Статуэтка из ковкого чугуна (Фото: Instagram / antikevro)

Фазы в системе «железо-углерод»

В системе железо – углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит, графит.

Жидкая фаза

Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

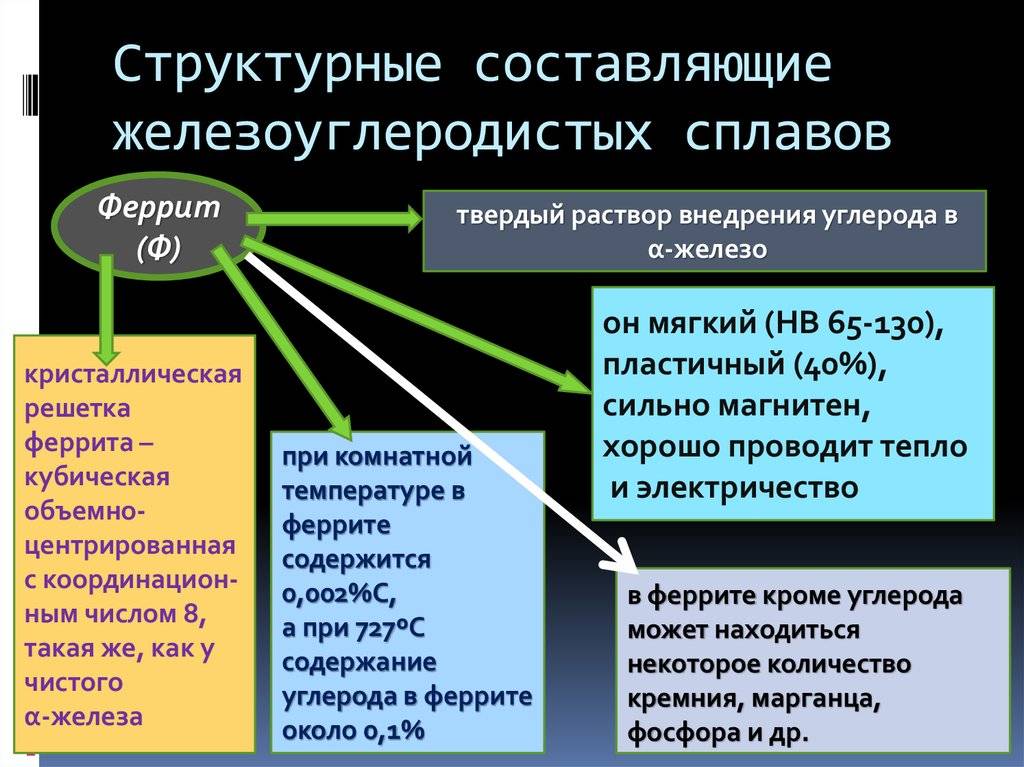

Феррит

Феррит (Ф, α)- твердый раствор внедрения углерода в α-железе (от латинского слова ferrum – железо). Различают низкотемпературный феррит с предельной растворимостью углерода 0,02 % при температуре 727° С (точка P) и высокотемпературный δ-феррит (в интервале температур 1392…1539° С) с предельной растворимостью углерода 0,1 % при температуре 1499° С (точка J).

Свойства феррита близки к свойствам железа. Он мягок (твердость – 80 — 130 НВ, временное сопротивление – σв=300 МПа) и пластичен (относительное удлинение — δ=50 %), магнитен до 768° С.

Под микроскопом феррит выглядит как светлые полиэдрические зерна. В сталях может существовать в виде сетки (разной толщины, в зависимости от содержания углерода), зерен (малоуглеродистые стали), пластин или игл (видманштетт).

Аустенит в сталях

Аустенит (А, γ) – твердый раствор внедрения углерода в γ–железо (по имени английского ученого Р. Аустена). Углерод занимает место в центре гранецентрированной кубической ячейки. Предельная растворимость углерода в γ -железе 2,14 % при температуре 1147° С (точка Е). Аустенит имеет твердость 180 НВ, пластичен (относительное удлинение – δ=40…50 %), парамагнитен. При растворении в аустените других элементов могут изменяться свойства и температурные границы существования. Под микроскопом выглядит как светлые полиэдрические зерна с двойниками.

Цементит – формы существования

В железоуглеродистых сплавах присутствуют фазы: цементит первичный, цементит вторичный, цементит третичный. Химические и физические свойства этих фаз одинаковы. Влияние на механические свойства сплавов оказывает различие в размерах, количестве и расположении этих выделений. Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита (при охлаждении – вокруг зерен перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен.

Поскольку углерод в сплавах с железом встречается в виде цементита и графита, существуют две диаграммы состояния, описывающие условия равновесия фаз в системах железо — цементит и железо — графит. Первая диаграмма (Fе — Fе3С) называется цементитной (метастабильная), вторая (Fе — С) — графитной (стабильная). Оба варианта диаграммы приводятся вместе в одной системе координат: температура — содержание углерода. Диаграмма состояния системы железо — углерод построена по результатам многочисленных исследований, проведенных учеными ряда стран. Особое место среди них занимают работы Д.К. Чернова

Он открыл существование критических точек в стали, определил их зависимость от содержания углерода, заложил основы для построения диаграммы состояния железоуглеродистых сплавов в ее нижней, наиболее важной части

Буквенное обозначение узловых точек в диаграмме является общепринятым как в России, так и за рубежом.

Диаграмма состояния железо-углерод

Имеющиеся во всех областях диаграммы фазы видны на рисунке. Значение всех линий указано в таблице.

Ликвидус по всей диаграмме проходит по линиям АВ, ВС, СD; солидус — по линиям АН, НJ, JЕ, ЕСF. Сплавы железа с углеродом обычно делят на стали и чугуны. Условной границей для такого деления является 2,14 % С (точка E). Сплавы, содержащие углерода менее 2,14 %, относятся к сталям, более 2,14 % — к чугунам.

Температуры, при которых происходят фазовые и структурные превращения в сплавах системы железо – цементит, т.е. критические точки, имеют условные обозначения. Обозначаются буквой А. В зависимости от того, при нагреве или при охлаждении определяется критическая точка, к букве А добавляется индекс с (от слова chauffage – нагрев) при нагреве и индекс r (от слова refroidissement – охлаждение) при охлаждении с оставлением цифры, характеризующей данное превращение.

Таким образом, например, нагрев доэвтектоидной стали выше соответствующей точки на линии GS обозначается как нагрев выше точки АС3. При охлаждении же этой стали первое превращение должно быть обозначено как Аr3, второе (на линии РSК) — как Аr1.

Термообработка сталей в ООО КВАДРО

Наше предприятие уже почти четверть века производит на заказ термообработку металлов в Санкт-Петербурге. Заказать термообработку у нас Вы можете, оставив Вашу заявку на электронной почте или позвонив нам.

Мы производим термообработку сталей (в т.ч. нержавеющих, инструментальных и т.п.)по чертежам Заказчика или заданным режимам, а так же иных металлов и сплавов (алюминиевых и титановых, латуней и бронз, и т.д.).

Основные виды термической обработки металлов, осуществляемые на нашем предприятии на заказ:

закалка (в т.ч. в соляных ваннах, например, для калки быстрорезов);

отпуск;

отжиг;

нормализация;

улучшение;

Напоминаем так же, что у нас вы можете воспользоваться широким спектром методов металлообработки, включая фрезерные работы и токарную обработку.

Основные структуры

Сплав железа и углерода является основой стали и чугуна, которые называются железными сплавами, и это самые важные конструкционные материалы в технологии.

Структура и свойства сплава во многом зависят от характеристик основных компонентов и аддитивных элементов, а также характера их взаимодействия.

Чистое железо-серебристо-белый металл, тугоплавкий. Температура плавления железа составляет 1539°C. железо имеет 2 полиморфные модификации a и G.

При температурах ниже 910°C железо имеет объемно-центрированную кубическую решетку. Это изменение называется A-iron. а-железо-это температура до 768°С (точка Кюри) магнитно.

Когда утюг нагрет, тел-центризованная кубическая решетка 910°С поворачивает в сторон-центризованную кубическую решетку, и А-утюг поворачивает в г-утюг. г-железо присутствует при температуре 910-1392°с

Углерод-неметаллический элемент. Температура плавления углерода составляет 3500°С. углерод в природе существует в 2 полиморфных модификациях: Алмаз и графит.

В сплаве свободный углерод-железо углерод находится в форме графита. Кристаллическая структура графита слоистая. Его прочность и пластичность очень низки.

Углерод может растворяться в железе в жидком и твердом состоянии, образуя химические соединения-цементит может находиться в свободной форме в виде графита.

Компоненты сплавов

Технические характеристики железоуглеродистых сплавов зависят от типа и количества легирующих добавок:

- Углерод. В составе присутствуют в виде цементита, графита, карбида железа. Этот компонент вводят специально, чтобы придать материалу твердость, прочность, изменить технические характеристики в лучшую сторону.

- Марганец, кремний. Полезные примеси, которые специально вводятся в сплав (определенная их часть попадает из руды). Они уменьшают хрупкость, твердость сплавов, повышая его прочность, износоустойчивость.

- Фосфор, сера. Вредные примеси для железоуглеродистых сплавов. Их количество производители стараются снизить. При большом содержании этих примесей увеличивается хрупкость, твердость, ухудшаются литейные свойства, появляется усадка при охлаждении расплавленного металла.

Выводы

Достичь абсолютного равновесия, как физического, так и химического, невозможно, кроме как в специальных лабораторных условиях.

На практике равновесие может быть приближено к абсолютному, но при определенных условиях: достаточно медленного повышения или понижения температуры сплава, который будет длительно выдерживаться по времени.

Источники

- https://FB.ru/article/340918/diagramma-jeleza-ugleroda-diagramma-sostoyaniya-sistemyi-jelezo-uglerod

- https://PokVorota3.ru/prokat/zhelezo-uglerod-2.html

- https://intehstroy-spb.ru/spravochnik/diagramma-sostoyaniya-zhelezo-uglerod-2.html

- https://NiceSpb.ru/materialy/diagramma-zhelezo.html

- https://pressadv.ru/stali/zhelezo-uglerod.html

- https://wiki2.org/ru/%D0%94%D0%B8%D0%B0%D0%B3%D1%80%D0%B0%D0%BC%D0%BC%D0%B0_%D1%81%D0%BE%D1%81%D1%82%D0%BE%D1%8F%D0%BD%D0%B8%D1%8F_%D1%81%D0%BF%D0%BB%D0%B0%D0%B2%D0%BE%D0%B2_%D0%B6%D0%B5%D0%BB%D0%B5%D0%B7%D0%BE-%D1%83%D0%B3%D0%BB%D0%B5%D1%80%D0%BE%D0%B4

- https://generator98.ru/raboty-so-stalyu/tablica-zhelezo-uglerod.html