Краскотерки

В крупных краскозаготовительных цехах и мастерских

используют одно-, двух-, трех- и многовальцовые краскотерки, которые перетирают

краску между вальцом и неподвижным притирочным брусом (у одновальцовых) или

между вальцами, у которых разная частота вращения. Тонкость помола

перерабатываемой массы зависит от зазора между вальцами и состояния их

поверхности. Для перетирания масляных клеевых и синтетических окрасочных

составов, шпатлевок и меловой пасты применяют жерновые краскотерки СО-1 и СО-9,

аналогичные по устройству и принципу действия мелотерке СО-53.

В краскотерке СО-1 краску, приготовленную для перетирания,

подают в загрузочную воронку, где смеситель ее перемешивает и направляет к

жерновам.

Электродвигатель через редуктор передает вращение подвижному

жернову. Изменяя зазор между жерновами с помощью регулировочной гайки, получают

краску нужной тонкости помола.

Краска поливинилацетатная

Поливинилацетатные водно-дисперсионные краски широко используются при декоративных отделках. Эти составы готовят из поливинилацетатной эмульсии, пигментов с добавлением стабилизатора и пластификаторов. Краски предназначаются для внутренней отделки зданий по штукатурке (известково-песчаной, известково-гипсовой, известково-цементной, цементной), листовому асбоцементу, бетону, гипсолиту, гипсу, дереву. По металлу окрасочные составы наносят только после предварительного грунтования поверхностей масляной или лаковой антикоррозионной краской.

Поливинилацетатные краски могут использоваться при стенной росписи. Время высыхания красок непродолжительно – около 2…3 ч при температуре 18…22°С, поэтому двух…трехслойную окраску можно закончить в течение одного дня.

Быстрое высыхание составов определяется временем испарения воды, которая находится в числе компонентов в количестве 39…40%. На долю смолы и пигментов приходится 60…61% состава. Поливинилацетатные краски представляют собой эмульсию типа МВ (“масло в воде”). Это такой состав, в котором смола (связующее) и пигменты в виде отдельных частиц, перемешанные равномерно, плавают в водной среде. Если нужно понизить вязкость состава, разводят его водой. При испарении воды частицы смолы размером 1…4 мк сначала сближаются, окружая плотным кольцом пигменты, а затем смыкаются и сливаются, образуя плотную пигментно-смоляную массу с некоторым количеством мельчайших пор на поверхности, через которые испарялась вода. Высохшая пленка занимает значительно меньший объем и по высоте равна примерно 60% от первоначальной. Так как поверхность красочной пленки пористая, она приобретает полуматовый шелковистый блеск, придавая окраске декоративность, и при соответствующей подготовке оснований и качественном выполнении самой окраски может с большим успехом заменить при отделке интерьеров матовые масляные покрытия.

вернуться к выбору статей ремонт дачи своими руками

При использовании материалов ссылка на Snip8.narod.ru обязательна

Технические характеристики жерновых краскотерок

СО-1 | СО-9 | СО-110 | СО-116 | |

Производительность, кг/ч, при приготовлении: | ||||

меловой пасты | 100 | 200 | — | — |

масляной краски | 60 | 250 | — | — |

клеевой краски | — | — | 400 | 110 |

Тонкость помола, мкм | 200-350 | 250-350 | 60 | 240 |

Диаметр подвижного жернова, мм | 240 | 400 | — | — |

Частота вращения жернова | 4,2 | 2,5—3,3 | — | — |

Электродвигатель асинхронный трехфазный: | ||||

напряжение, В | 220/380 | 220/380 | 220/380 | 220/380 |

частота тока, Гц | 50 | 50 | 50 | 50 |

мощность, кВт | 1,7 | 7 | 5,5 | 2,2 |

режим работы | Продолжительный (ПВ =100%) | |||

Масса, кг | 100 | 312 | 270 | 110 |

При эксплуатации краскотерок обращают внимание на состояние

спиралеобразных канавок на жерновах. По мере работы краскотерки жернова

срабатываются и глубина и длина канавок уменьшаются

При этом увеличивается

ширина кольца сплошного соприкосновения жерновов, что ведет к непрерывному

снижению производительности. Поэтому периодически регулируют расстояние между

жерновами.

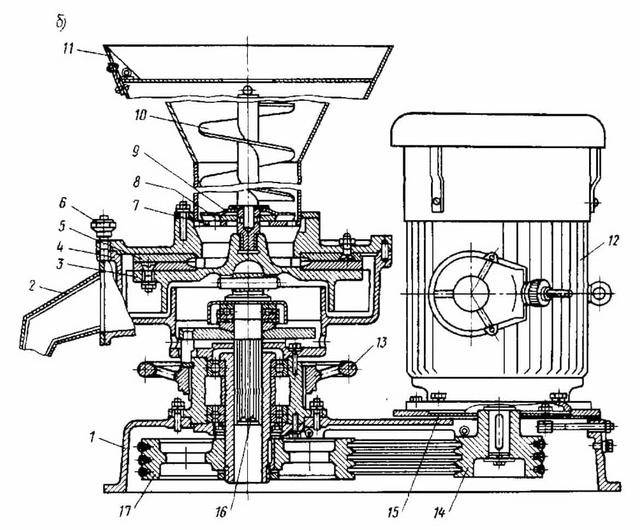

Краскотерки СО-110 (рис. 34) и СО-116 состоят из редуктора,

верхнего и нижнего жерновов, чаши с разгрузочным лотком, загрузочной воронки с

мешалкой и регулировочного устройства для прижима жерновов.

Рис. 34. Краскотерка СО-110: 1 — основание, 2 — маховик,

3 — лоток, 4 — чаша, 5 — крышка, 6 — жернов, 7 — сито, 8 — нож, 9 —

питатель, 10 — воронка, 11 — кожух, 12 — электродвигатель, 13 — ведущий

шкив, 14 — плита, 15 — вал, 16 — ведомый шкив, 17 — ремень

Машины для механического нанесения шпаклевки — шпаклевочные агрегаты и шпаклевочные распылители

С их помощью наносятся, подносятся шпаклевочные составы подвижностью 11… 18 см.

При работе шпаклевочного агрегата состав, приготовленный и процеженный через вибросито с ячейками размером 1,5×1,5 мм, перекачивается по рукавам (диаметром соответственно 33 и 19 мм, длиной 50 м) на этажи и заполняет поочередно один из баков установки СО-12А. Из бака шпатлевка под давлением сжатого воздуха поступает в распылительную головку удочки.

Шлифование шпаклеванных поверхностей. Электрическая шлифовальная машина ИЭ-2201Б производит зачистку шпаклеванных поверхностей. Для грубого шлифования шпаклевки применяют диск с укрепленными на нем брусками пемзы, а для чистого — диск со шлифовальной шкуркой.

Пневматическую шлифовальную машину ИП-2009Б применяют для шлифования металлических деталей, снятия заусенцев, зачистки сварных швов, подготовки кромок под сварку, а также для зачистных и шлифовальных работ и по другим основаниям перед нанесением лакокрасочных покрытий.

Универсальная затирочная машина ЗМД-10 предназначена для затирки поверхностей бетонных и железобетонных конструкций при штукатурных и отделочных работах и для шлифования прошпаклеванных поверхностей. Дисками из древесно-стружечной плиты затирают оштукатуренные поверхности, поверхности бетонных и железобетонных конструкций. Дисками, покрытыми шлифовальной шкуркой, шлифуют прошпаклеванные поверхности.

Технические характеристики мешалок

СО-140 | СО-150 | СО-137 | |

Производительность, л/ч . | 300; 500 | 360; 720 | 190 |

Давление насоса, МПа | 2 | 2 | 2 |

Расход воздуха, м3/мин | 0,15 | 0,15 | 0,15 |

Мощность электродвигателя, кВт | 1,1 | 1,5 | 3 |

Габаритные размеры, мм | 300X700X1000 | 1280X580X820 | 1000X690X900 |

Масса, кг | 60 | 120 | 60 |

Насос-эмульгатор 0-58 производительностью 300—500кг/ч предназначен для приготовления эмульсий, перемешивания окрасочых составов и их перекачивания. На валу электродвигателя закреплен валик насоса с четырехзахватным винтом вместимостью бункера 40кг. Нижний конец валика вращается в шарикоподшипнике, расположенном в нижней части корпуса насоса. Там же имеются три окна, через которые засасываются перекачиваемые составы. В верхней части корпуса патрубок с выходной трубкой снабжен краном. При закрытом кране и совпадении отверстий корпуса и кожуха состав интенсивно перемешивается. Для перекачивания окрасочных составов перекрывают отверстия в корпусе кожуха и открывают кран.

Рис. 37. Мешалка СО-140: 1 — рама с бункером, 2 — вал с турбинкой, 3 — электродвигатель, 4 — защитно-отключающее устройство, 5 — рукав для выгрузки; 6 — разгрузочное устройство

Акустическая установка для приготовления эмульсий (рис. 38). Компоненты эмульсии (олифа и вода), находясь в акустическом поле, интенсивно дробятся на мельчайшие частицы и смешиваются, в результате получают эмульсию с высокой стойкостью и способностью не расслаиваться при длительном хранении. Приготовление эмульсий на акустических установках упрощает технологию процесса и исключает необходимость применения каких-либо веществ, стабилизирующих эмульсию.

Вода, входящая в состав эмульсий, после окраски поверхности постепенно испаряется, образуя сплошную масляную пленку. Масляная окрасочная пленка из эмульсии тоньше, чем пленки из чистой олифы. Водомасляная эмульсия, полученная на акустической установке, позволяет экономить до 50% олифы.

Установка размещена на опорной раме 4. На ней установлены вихревой насос 5 с электродвигателем 3 и резервуар на четырех стойках 2. К днищу резервуара одним концом приварен патрубок б всасывания, другой конец патрубка присоединен к всасывающей горловине насоса 5. К нагнетательной горловине насоса прикреплен напорный трубопровод 7, другой конец которого введен в резервуар, где он разветвляется на три патрубка 10. К каждому патрубку присоединен многопластинчатый гидродинамический вибратор-излучатель. На напорном трубопроводе имеется манометр 1.

Рис. 38. Акустическая установка для приготовления водомасляной эмульсии: 1 — манометр, 2 — стойки, 3 — электродвигатель, 4 — опорная рама, 5 — насос, 6 — патрубок всасывания, 7 — напорный трубопровод, 8 — кран для слива готовой эмульсии, 9 — резервуар, 10 — три патрубка (ответвления напорного трубопровода)

Гидродинамический вибратор-излучатель, осуществляющий эмульгирование, состоит из стального корпуса, в котором закреплены шесть стальных вибрирующих пластин таким образом, что вылет консоли первой — шестой пластины соответственно 10; 10,2; 10,4; 10,6; 10,8 и 11мм. Такое размещение пластин обеспечивает работу излучателя при различной вязкости эмульсии (вязкость зависит от соотношения олифы и воды, а также от стадии эмульгирования).

В резервуар 9 при закрытых вентилях загружают компоненты эмульсий и включают насос 5. Состав через излучатель пропускают 4—5 раз, затем, проверив готовность, сливают эмульсию через выпускной кран 8 в тару.

По окончании работы установку промывают керосином, который в течение 10 мин пропускают по замкнутой системе резервуар — насос — излучатель — резервуар. После промывки снимают излучатель и очищают волосяным ершом, а использованный керосин сливают из резервуара через кран, процеживают через сетку № 0,355 (400отв/см2) и употребляют для последующих промывок. Излучатели до следующего употребления помещают в тару с керосином.

Техническая характеристика мелотерок

СО-53 | СО-124 | |

Производительность (сухого мела), кг/ч | 300 | 300—400 |

тонкость помола | 0,02—0,035 | 0,02—0,035 |

Наибольший диаметр загружаемых кусков мела, мм. | 60 | 50 |

Электродвигатель: | ||

мощность, кВт | 2,8 | 5,5 |

частота вращения | 23,7 | 32 |

напряжение, в | 220/380 | 220/380 |

Габаритные размеры, мм | 685X410X540 | 775X435X585 |

масса, кг | 90 | 135 |

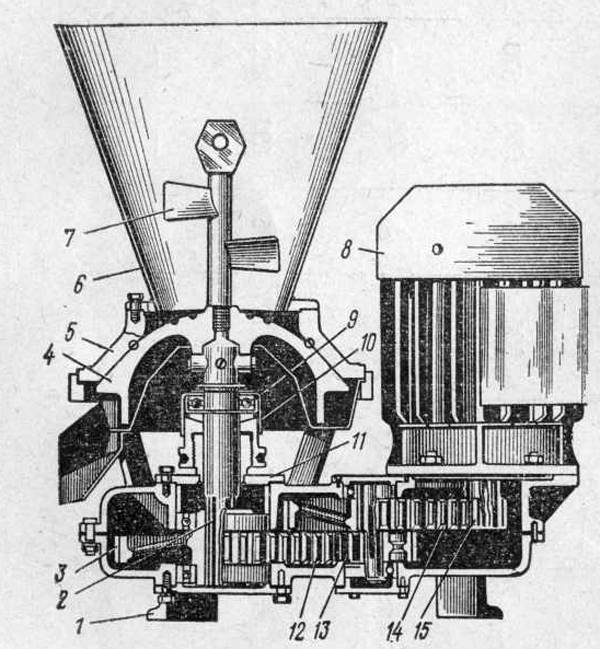

На валу электродвигателя 7 закреплен вращающийся ротор,

внутри которого установлена отбойная плита. Куски мела, попадая через

загрузочный бункер 3 вращающегося ротора, приобретают большую окружную

скорость, бьются об отбойную плиту и дробятся.

Рис. 33. Мелотерки СО-53 (а) и СО-124 (б): 1 — патрубки,

2 — корпус, 3 — загрузочный бункер, 4 — кожух, 5 — выключатель, 6 — фланец

электродвигателя, 7 — электродвигатель, 8 — ротор, 9 — пульт управления

Дробление происходит также за счет трения мела о стенки

ротора. Измельченный мел высыпается наружу через разгрузочный патрубок.

При появлении во время работы мелотерки резких ударов,

отличающихся по звуку от рабочего шума машины, рубильник электродвигателя

выключают, а полость ротора очищают.

Мелотерку используют также для приготовления шпатлевок

(синтетических, масляных и клеевых), загружая кусковой мел транспортной влажности.

В этом случае вместо воды к патрубку 1 подводят связующее. Мелотерка выполняет

одновременно три операции: дробит мел, смешивает его со связующим и отсеивает

случайные включения. Полученный продукт перетирают на краскотерке.

Мелотерка СО-124 (рис. 33, б) предназначена для помола

комкового мела влажностью не более 8%, применяемого для приготовления

окрасочных составов и меловой пасты, состоит из электродвигателя, корпуса с

крышкой, рабочих органов, пульта управления, воронки и разгрузочного патрубка.

Как работает краскотёрка?

Наибольшей популярностью среди строителей пользуются краскотёрки линейки СО. Это модели СО-116А, СО-110А и СО-223. Они способны, в зависимости от требуемой степени дисперсности перемалывать от 150 до 450 кг продукта в час. Степень дисперсности находится в пределах 0,04…0,06 мм, причём с увеличением конечного размера частиц производительность увеличивается. Мощность привода – от 2,2 до 5,5 кВт.

Удобная и широкая воронка с большой конусностью позволяет загружать как готовую смесь, так и отдельные её компоненты. При включении привода через клиноремённую передачу приводится во вращение главный вал, который начинает вращать шнек. Смесь поступает к ножу, который, вращаясь со скоростью 1000…1500 мин-1, измельчает компоненты. Продавливание их сквозь сито выполняется под действием силы тяжести от новых порций измельчаемых компонентов. Полуфабрикат поступает к верхнему жернову, который предварительно выставлен на определённый зазор относительно нижнего жернова. Вначале частицы оказываются в зазоре между жерновами. Но, поскольку в нижнем жернове выполнены спиральные канавки, то измельчённые частицы при вращении постепенно перемещаются к периферии неподвижного жернова. На нижней плоскости неподвижного жернова расположены полости, в которых краска вначале накапливается, а затем выталкивается к лотку выдачи.

Герметизация чаши (в которой расположены узлы измельчения) от корпуса краскотёрки производится системой уплотнительных элементов.

С увеличением эксплуатации краскотёрки зазор между жерновами увеличивается, а сечение спиральных канавок, наоборот, уменьшается. Это приводит к увеличению крутящего момента и перегружает электродвигатель. Поэтому периодически производят регулировку зазора между жерновами и очистку спиральных канавок. Для регулировки предназначен маховик, насаженный на стакан в нижней части чаши.

Виды краскотерок

Краскотерка — это аппарат для перетирания пастообразных или жидких составов, используемых для малярных работ, приготовления меловых паст, некоторых клеев и шпаклевок. В продаже есть два типа краскотерок — валковые и жерновые. Первые применяются преимущественно на крупных краскозаготовительных предприятиях и заводах по производству ЛКМ. Маляры чаще используют жерновые устройства, которые имеют возможность работать с разными типами растворов.

Валковые краскотерки

Измельчение компонентов в таких аппаратах происходит в результате прижимного действия валков, которые вращаются в разные стороны, а красящая паста перетирается между ними. Валки закреплены на станине, их может быть от 1 до 9. Самыми популярными являются трехвалковые краскотерки. Есть в продаже и одновалковые устройства — в них краска растирается между валком и перетирочным брусом.

Валки в краскотерках такого типа делают из прочного чугуна. Раньше они изготавливались из гранита, который слишком сильно нагревался, и часть пигментов от этого меняла оттенок. Чугун позволил увеличить время непрерывной работы прибора и его КПД. Также производительность валковых краскотерок обусловлена иными факторами:

- размером валков;

- скоростью вращения;

- величиной зазоров между валками;

- характеристиками краски.

Лабораторная трехвалковая краскотерочная машина

Жерновые краскотерки

Такие устройства содержат два жернова, один из которых является неподвижным. Они отвечают за перетирание краски или смешивание сухих компонентов с растворителями. Лишь с целью измельчения водоэмульсионных красок, поверхностное натяжение которых низкое, могут применяться краскотерки с двумя подвижными жерновами. В остальных случаях активность двух элементов сразу может вызвать заклинивание аппарата.

Красящие частицы проталкиваются в зазор между жерновами, размер которого можно менять посредством действия регулирующего устройства. Последнее находится на валу редуктора. Жерновые краскотерки делятся на одноступенчатые и более распространенные двухступенчатые.

Основными элементами конструкции являются:

- рамная станина;

- электродвигатель;

- клиноременная передача;

- рабочий вал;

- воронка для загрузки;

- питатель шнекового типа;

- узел предварительного измельчения (нож и сито);

- верхний и нижний жернова;

- узел регулировки;

- крышка с уплотнительными элементами;

- чаша;

- окно выдачи готового продукта.

Одноступенчатые краскотерки не имеют узла предварительного измельчения, потому являются менее производительными. Также в продаже есть подтип жерновых аппаратов — дисковые краскотерки, которые способны осуществлять самый тонкий помол компонентов.

Растворители и разбавители

Эти материалы применяют для растворения и разбавления до рабочей густоты различных сгущенных масел, смолы, окрасочных составов, мытья инструментов и т. д.

Сиккативы применяют для ускорения высыхания масел, масляных красок, олиф и лаков. Добавлять их следует от 15 до 150 г на 1 кг взятых материалов. Избыток сиккатива ускоряет высыхание, но пленка становится более хрупкой.

Скипидар – бесцветная жидкость или с лимонным, красноватым или красно-коричневым оттенком, с запахом сосновой смолы. Для разбавления и ускорения высыхания добавляют в масляные краски. Очищенный скипидар ускоряет высыхание масляных красок. Плохо очищенный, наоборот, несколько замедляет. Огнеопасен.

Бензин и керосин применяются как растворители для некоторых видов смол, для мытья рук, инструментов и для других целей. Огнеопасны.

Бензин-растворитель (уайт-спирит) – бесцветная прозрачная жидкость. Применяется как растворитель для некоторых смол и разбавитель для нитрокрасок

В малярных работах следует применять высшие сорта и соблюдать осторожность. Очень огнеопасен. Сольвент-нафта – жидкость желтоватого цвета со своеобразным запахом

Хорошо растворяет асфальтовые лаки, искусственные олифы и др

Сольвент-нафта – жидкость желтоватого цвета со своеобразным запахом. Хорошо растворяет асфальтовые лаки, искусственные олифы и др.

Ацетон – лучший растворитель для нитрокрасок. Летуч и огнеопасен.

2.1 Окраска масляными составами

Масляными красочными составами поверхности окрашивают в защитных и декоративных целях. В том случае, когда главным являются защитное назначение покрытия, применяют составы, образующие глянцевые пленки. При образовании глянцевых пленок пигменты погружаются в толщу красочного покрытия, поверх пигментов находится сплошной слой связующего, зеркально отражающего свет. При декоративной окраске поверхностей внутри здания примелют матовые покрытия. Эти покрытия смягчают цветовые тона краски, делают менее заметным дефекты штукатурки, бетона, древесины. Чаще всего матовые покрытия получают, снижая в пленке количество связующего и заменяя его испаряющимся растворителем или вводя в составы матирующие добавки — пчелиный и искусственный воск, разведенный в растворителе.

При матировании воском пластинки его всплывают и, располагаясь на поверхности покрытия под различными углами, также рассеянно отражают падающие на него лучи света.

Такие покрытия красивы, но прочность их невелика. Кроме того, пленки высыхают медленно, так как на поверхности образуется пленка, препятствующая испарению растворителя из толщи пленки и проникновению в нее кислорода для окисления масла. При подготовке под окрашивание матовыми неводными составами поверхности грунтуют олифой или краской и окрашивают в

•дин слой жирным масляным составом до глянца. При этом не должно быть матовых пятен и следов недостаточной жирности окраски, так как наличие пятен приводит к образованию более темных мест в матовой окраске и вызывает необходимость в переделке. Гак окрашивают штукатурку, бетон и иногда дерево.

При приготовлении матовых декоративных составов с большей насыщенностью пигментами, чем глянцевые, часть тертых на масле пигментов заменяют сухими, которые затирают на растворителе (табл.1).

Таблица 1.

Матовые декоративные составы

Компоненты | Красочные составы | |||

1-й | 2-й | 3-й | 4-й | |

Белила тертые | 4,0 | 3,2 | 5,0 | — |

Белила сухие цинковые | 1,0 | 1,0 | 2,0 | В необходимом количестве |

Пигменты сухие | 2,0 | 1,5 | 3,0 | |

Олифа оксоль | 2,0 | 1,0 | 3,0 | 3,0 |

Скипидар | 3,0 | 3,0 | 1,0 | 6,0 |

Сиккатив | 0,1 | 0,1 | 0,1 | 0,1 |

Примечание. Перечисленные в таблице матовые составы расположены, начиная с менее матового №1, кончая матовым предельной сухости №4.

Способ приготовления. Сухие белила и пигменты перетирают с растворителем до сметанообразной консистенции. Белила тертые разводят олифой и остатком скипидара, вводят в них перетертые в скипидаре сухие белила, пигменты и сиккатив. Состав перемешивают и процеживают на вибросите СО-3 с сеткой 0,25 — 0,2. Составы наносят на поверхности макловицей, валиком с меховым чехлом или кистью-ручником. Свежеокрашенную поверхность обрабатывают торцовкой.

При приготовлении восковых матовых покрытий готовят состав по рецепту:

Белила цинковые тертые ……. 2,0

Белила цинковые сухие …….. 1,0

Скипидар ………………. 1,0

Воск натуральный …………. 0,2

Олифа натуральная ………… 0,15

Сиккатив жидкий …………. 0,15

Пигменты сухие по потребности

Способ приготовления. Воск измельчают, заливают пятикратным количеством скипидара и выдерживают до полного растворения. Сухие цинковые белила и сухие пигменты разводят половинным количеством скипидара и перетирают на краскотерке.

Белила тертые разводят остатком скипидара и сиккативом, затем вводят в состав сухие пигменты и цинковые белила, перетертые на скипидаре. Состав хорошо перемешивают, затем вводят раствор пчелиного воска. Состав вновь перемешивают.

Состав наносят на поверхность кистью-ручником, растушевывая красочный слой и обрабатывая его жесткой щеткой-торцовкой с тщательно выровненным волосом. Выравнивание волоса щетки-торцовки производят обжигая ее на раскаленной плите. При работе щеткой-торцовкой необходимо следить за тем, чтобы не образовывать повторно проторцованную и уже несколько окрепшую поверхность. Это может привести к образованию более светлых мест, резко выделяющихся на общем фоне.

Экономичные малярные растворы

В.Г. Ткешелашвили Т.В.Ткешелашвили

ЭКОНОМИЧНЫЕ МАЛЯРНЫЕ РАСТВОРЫ

В брошюре рассматриваются вопросы, связанные с заменой .масляных составов для шлатлевочных, грунтовочных и окрасочных работ простыми составами с малым содержанием масла и дефицитных наполнителей. В ней описываются экономичные методы производства малярных работ, сокращающие сроки их выполнения. Даны рекомендации по способам приготовления и использования экономичных малярных составов, правилам подготовки окрашиваемых поверхностей, а также по применению соответствующего оборудования, приспособлений и инструментов.

Брошюра рассчитана на инженеров и техников, связанных с производством малярных работ.

1. Балалаев Г. А., Медведев В. М., Мощанский Н. А. Защита строительных конструкций от коррозии. М., Стройиздат, 1966.

2. Винарский В. J1. Заслон коррозии. Киев, «Буд1вельник», 1966.

3. Голант Ш. Н. Применение синтетических материалов при ремонте жилых зданий. Л., Стройиздат, М., 1966.

4. Завражин Н. М., Завражин Н. Н. Малярные работы. М., Профтехиздат, 1961.

6. Ланцов В. А. ,и др. Справочник механика рамонтно-строитель- ных организаций. Л., Стройиздат, 1968.

fi Никплярд Д. С._Отде.почные работы. Л., Госстройиздат, 1959.

7. Ноболь Р. Дж. Латекс в технике (пер. с англ.). Гоехимиздат, 1962.

8. Химунин С. Д., Лукьянова Н. В. Передовые методы капитального ремонта жилых домов. Л., ЛОП — НТО — ГХЛ/Т, 1962.

9. Шемяков В. П., Голант Ш. Н. и др. Руководство до круглогодичному ремонту фасадов зданий с применением перхдорвиниловых красок. Л., ЛНИИ АКХ им. К- Д. Памфилова, 1957.

10. Шутова Н. А. Экономичность различных видов окраски фасадов зданий. М„ МКХ РСФСР, 1958.

11. Лысова А. И., Голант Lli. Н., Вольфсон В. Л., Рабинович Г. М. Справочник по капитальному ремонту жилых зданий. Л., ЛНИИ АКХ им. К- Д. Памфилова, 19618.

12. ЦБТИ при МКХ РСФСР. Машины и механизмы, выпускаемые заводами Министерства коммунального хозяйства РСФСР для ремонтно-строительных и жилых организаций. М., 1968.

13. Клочанов П. Н. Малярные, обойные и стекольные работы. 1959

Помните: краски и растворители — огнеопасны. Малярные составы подразделяют на две В несколько остывший раствор клея о мылом и олифой вводят раствор медного купороса.

Нанесенный и подсушенный раствор слегка трут сухой тыльной стороной руки или ладонью. Малярные работы. Глава I. Общие сведения о малярных работах.

Для приготовления клеевого раствора используют светлые высококачественные столярный, малярный, казеиновый клей.

§ 15. Растворы из сухих смесей. Использование сухих растворных смесей для штукатурных работ имеет ряд § 5. Малярные работы на фасадах. § 6. Подвоз и подача материалов.

Источник

![Приготовление малярных составов [1964 краснов н.п. - отделка комнат при ремонте. издание третье, переработанное]](https://benzo-electro-instrument.ru/wp-content/uploads/7/c/7/7c7e1dfc286aa5b90354dfa489ed005c.jpeg)