ОБЩАЯ ХАРАКТЕРИСТИКА

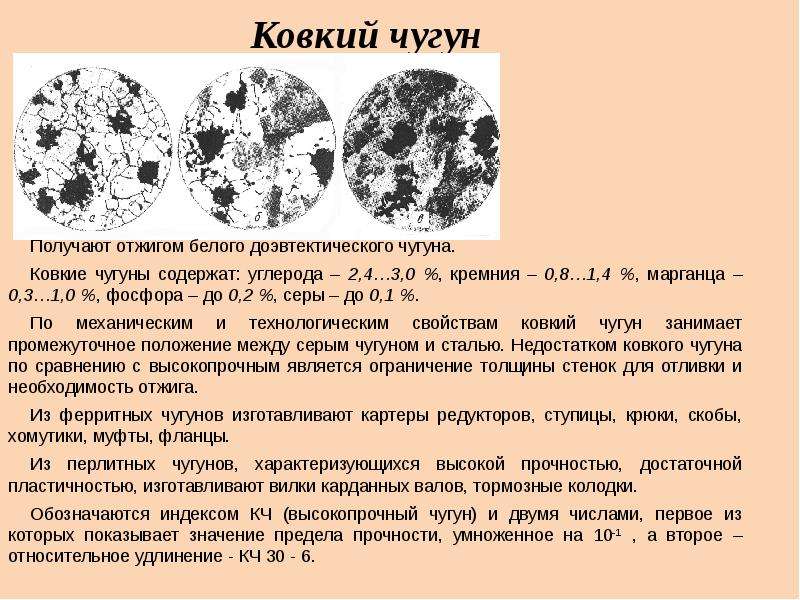

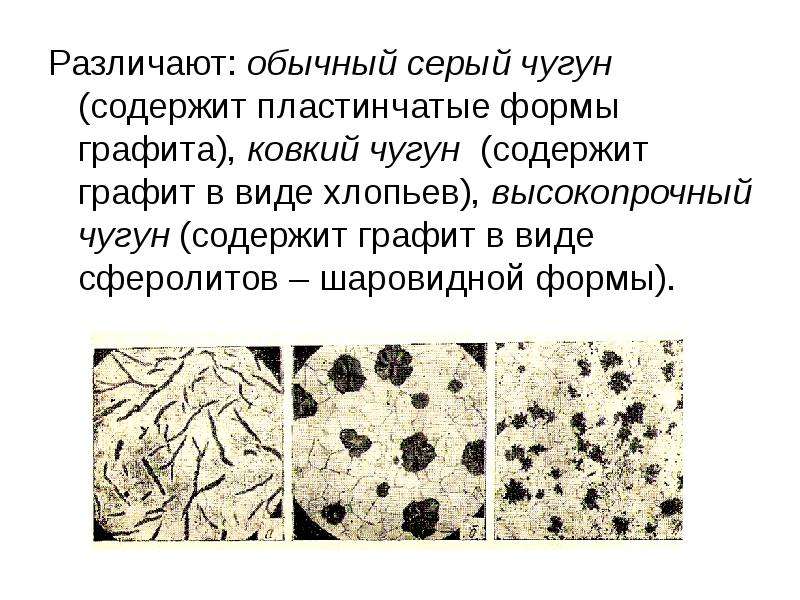

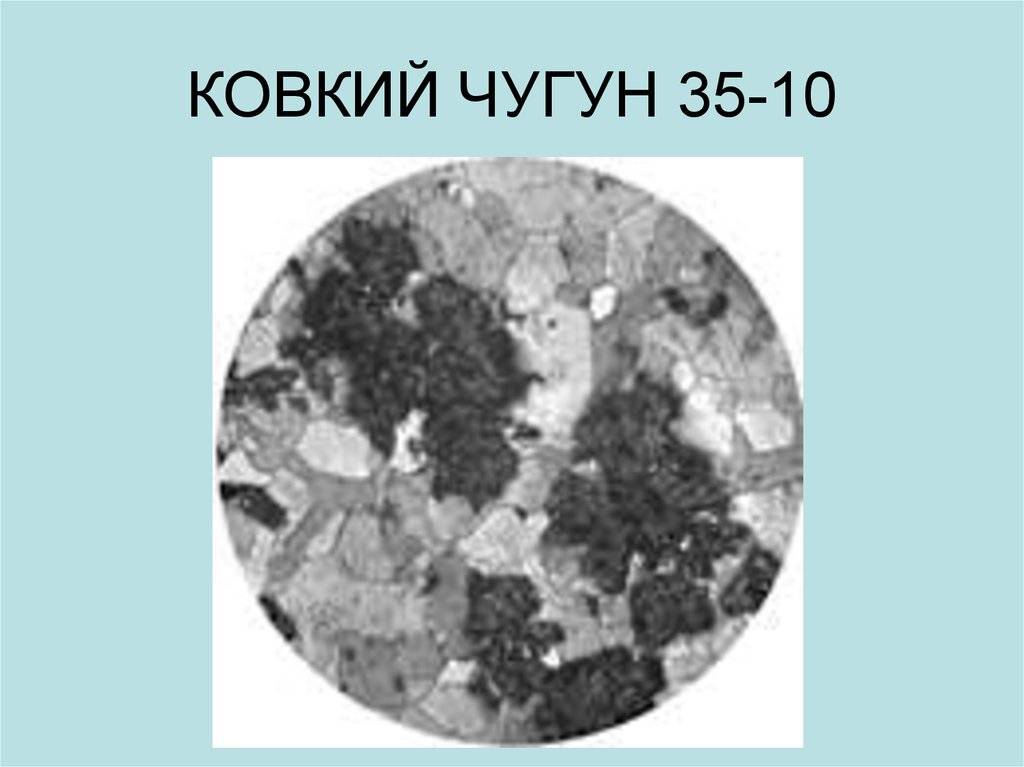

Термин «ковкий чугун» является условным, поскольку изделия из него, так же как и из любого другого чугуна, изготовляют не ковкой, а путем литья. В ковком чугуне, далее “КЧ”, графит находится в форме хлопьев.

Основной особенностью микроструктуры ковкого чугуна (КЧ), определяющей его свойства, является наличие компактных включений графита — «углерода отжига». Благодаря компактному графиту ковкий чугун имеет высокую прочность и пластичность.

Если по уровню временного сопротивления разрыву при растяжении, относительного удлинения и ударной вязкости КЧ близок к чугуну с шаровидным графитом (ЧШГ), то по хладноломкости он превосходит ЧШГ. Это связано с низким содержанием кремния в КЧ (0,9—1,6% против 2,0—3,0% в ЧШГ). При содержании в чугуне свыше 2,0 % кремний ликвирует на границу эвтектических зерен, охрупчивает их, снижая за счет этого ударную вязкость при низких температурах.

Обрабатываемость резанием КЧ, особенно ферритного, лучше, чем ЧШГ или стали с одинаковым содержанием связанного углерода. Это объясняется наличием углерода отжига, который облегчает излом стружки и служит смазкой режущей кромки инструмента; в ЧШГ более высокое содержание кремния повышает микротвердость феррита, ухудшает его обрабатываемость. Если принять обрабатываемость резанием автоматной стали за 100 %, то обрабатываемость ферритного КЧ составит 100—120%, перлитного с твердостью ИВ 190—240 — 70— 90 %. КЧ с зернистым перлитом обрабатывается лучше, чем с пластинчатым.

Обезуглероженный КЧ является единственным конструкционным чугуном, который хорошо сваривается и может быть использован для получения сварно-литых конструкций. Детали можно соединять дуговой сваркой в среде защитного газа и стыковой сваркой с оплавлением. После сварки термической обработки не требуется; твердость сварного шва не превышает НВ 200 . При специальных режимах сварки в сварных конструкциях применяют ферритный КЧ .

КЧ хорошо поддается запрессовке, расчеканке и легко заполняет зазоры. Отливки из ферритного КЧ можно подвергать холодной правке, из перлитного — в горячем состоянии.

КЧ имеет пониженные литейные свойства. Жидкотекучесть ниже, чем СЧ и ЧШГ, но выше, чем стали, и возрастает с повышением содержания углерода, кремния и фосфора. Соответственно толщину стенки отливок из КЧ назначают не менее 6 мм. Ограничение по максимальной толщине (не более 60 мм) связано с возможностью появления в литом состоянии

Белый

Это сплав отличается содержанием избыточной части углерода в виде карбида или цементита. Название этому виду было дано за белый цвет в месте разлома. Содержание углерода в таком чугуне обычно превышает 3%. Белый чугун отличается высокой хрупкостью и ломкостью, поэтому его применяют ограниченно. Данный вид используют для производства деталей простой конфигурации, которые выполняют статические функции и не несут больших нагрузок.

Благодаря добавлению в состав белого чугуна легирующих присадок, можно повысить технические параметры материала. С этой целью чаще всего используют хром или никель, реже – ванадий или алюминий. Марка с подобного рода присадками получила название «сормайт». Она используется в различных устройствах как нагревательный элемент. «Сормайт» обладает высоким удельным сопротивлением, и хорошо работает при температурах не выше 900 градусов. Самое распространенное применение белого чугуна – производство бытовых ванн.

Трудности промышленности

На сегодняшний день литье чугуна имеет сомнительные перспективы. Дело в том, что из-за высокого уровня затрат и большого количества отходов промышленники все чаще отказываются от чугуна в пользу дешевых заменителей. Благодаря быстрому развитию науки уже давно стало возможным получение более качественных материалов при меньших затратах. Серьезную роль в этом вопросе играет защита окружающей среды, которая не приемлет использование доменных печей. Чтобы полностью перевести выплавку чугуна на электрические печи, нужны годы, если не десятилетия. Почему так долго? Потому что это очень дорого, и далеко не каждое государство может себе это позволить. Поэтому остается лишь ждать, пока наладится массовый выпуск новых сплавов. Конечно же, полностью прекратить промышленное применение чугуна в ближайшее время не получится. Но очевидно, что масштабы его производства будут падать с каждым годом. Эта тенденция началась еще 5-7 лет тому назад.

Свойства чугуна

Материал имеет плотность 7,2 г/см3. Для металлов и их сплавов это достаточно высокий показатель. Чугун хорошо подходит для производства всяческих изделий путем литья. В этом плане он превосходит все сплавы железа кроме некоторых марок стали.

Температура плавления чугуна равна 1200 градусам. У стали данный показатель выше на 250-300 градусов. Причина тому кроется в повышенном содержании в чугуне углерода, которое обуславливает менее тесные связи между атомами железа. Во время выплавки чугуна и его последующей кристаллизации, углерод в полной мере не успевает внедриться в структуру железа. Поэтому материал получается хрупким. Структура чугуна не позволяет использовать его для производства продукции, которая постоянно подвержена динамическим нагрузкам. А вот для чего чугун подходит идеально, так это для деталей, которые должны обладать повышенной прочностью.

Получение

Получение чугуна – весьма затратный и материалоемкий процесс. Чтобы получить одну тонну сплава, необходимо 550 кг кокса и 900 л воды. Что касается руды, то ее количество зависит от содержания в ней железа. Как правило, используется руда с массовой долей железа не менее 70%. Обработка менее богатых руд нецелесообразна с экономической точки зрения.

Прежде чем отправиться на переплавку, материал обогащается. Производство чугуна в 98% случае происходит в доменных печах.

Технологический процесс включает в себя несколько этапов. Сначала в доменную печь загружается руда, в состав которой входит магнитный железняк (соединение двух- и трехвалентного оксида железа). Также могут использоваться руды, в которых содержатся водная окись железа или его солей. Кроме сырья, в печь кладут коксующиеся угли, необходимые для создания и поддержания высокой температуры. Продукты горения углей как восстановители железа также участвуют в химических реакциях.

Дополнительно в топку подается флюс, играющий роль катализатора. Он ускоряет процесс плавления пород и освобождения железа

Важно отметить, что прежде чем попасть в топку, руда должна пройти специальную обработку. Так как мелкие части лучше плавятся, ее предварительно измельчают на дробильной установке

Затем руду промывают, чтобы избавиться от примесей, не содержащих металла. Затем сырье высушивается и проходит обжиг в печах. Благодаря обжигу из него удаляется сера и прочие чужеродные элементы.

После полной загрузки печи начинается второй этап производства. Когда горелки запущены, кокс постепенно разогревает сырье. При этом выделяется углерод, который реагирует с кислородом и образует оксид. Последний принимает активное участие в восстановлении железа из находящихся в руде соединений. Чем больше газа накапливается в печи, тем медленнее протекает реакция. Когда нужная пропорция достигнута, реакция и вовсе останавливается. Избыток газов в дальнейшем служит топливом для поддержания необходимой температуры в печи. У этого метода есть несколько сильных сторон. Во-первых, он позволяет снизить затраты горючего, что удешевляет производственный процесс. И, во-вторых, продукты горения не попадают в атмосферу, загрязняя ее, а продолжают участвовать в производстве.

Избыток углерода перемешивается с расплавом и поглощается железом. Так и получается чугун. Примеси, которые не расплавились, всплывают на поверхность смеси и удаляются. Их называют шлаком. Шлак находит применение в производстве некоторых материалов. Когда из расплава удалены все лишние частицы, в него добавляют специальные присадки.

Получение – ковкий чугун

Получение ковкого чугуна осуществляется следующим образом: сначала отливают детали из белого чугуна, после чего их подвергают отжигу в специальных печах. Отжиг изделий может производиться в нейтральной или окислительной среде.

Для получения ковкого чугуна необходимо белый чугун нагреть до 950 – 1000 С и затем после длительной выдержки охладить с малой скоростью до обычной температуры. Структура ковкого чугуна характеризуется графитом в виде хлопьевидных включений. Такая форма включений графита ( по сравнению в чешуйчатыми включениями, характерными для серого чугуна) в меньшей степени снижает механические свойства ковкого чугуна.

| Режим отжига ковкого чугуна, модифицированного алюминием. висмутом ( 0 008. % н борон ( 0 ( Н2 %. |

Для получения ковкого чугуна с высокими механическими свойствами необходимо, чтобы содержание углерода в нем было минимальным. Содержание углерода в белом чугуне колеблется в пределах 2 2 – 3 2 %; при содержании 2 2 % С ухудшаются технологические свойства чугуна.

| Микроструктура ковкого чугуна. хЮО. |

Для получения ковких чугунов отливки из белых чугунов подвергают графитизирующему отжигу в отжигательных печах. Ковкие чугуны, так же как и серые, имеют структуру, состоя – щую из стальной основы и выделений графита. Разница только в; том, что в ковких чугунах он выделяется в процессе отжига.

Для получения высококачественного ковкого чугуна необходимо обеспечить низкое содержание углерода и кремния, определяющее структуру основной металлической массы, количество и форму графита в чугуне.

Для получения ковких чугунов повышенной прочности и износоустойчивости применяются специальные режимы термической обработки белого чугуна.

Процесс получения ковкого чугуна ( при отжиге без окисле ния углерода) состоит в длительном нагревании отливок из белого чугуна до более или менее полного выделения связанного углерода в виде графита. При отжиге с окислением чугун засыпают при томлении окалиной или рудой. Содержащийся в руде или окалине кислород диффундирует в горячий металл и окисляет преимущественно углерод чугуна, диффундирующий в свою очередь по направлению к поверхности.

Процесс получения ковкого чугуна длителен и дорог, этим и объясняется ограниченное распространение его в промышленности.

Способ получения ковкого чугуна также отличается от способа получения серых ( литейных) чугунов. Ковкий чугун образуется путем длительного нагрева и выдержки белого чугуна при высоких температурах.

При получении ковкого чугуна без окисления углерода отливки из белого чугуна помещают в жароупорные ящики, засыпают песком и медленно нагревают приблизительно до 900 – 1000, выдерживают при этой температуре до 25 час. Особенно медленное охлаждение ( 10 град / сек) дают при переходе через критическую точку А ( от 740 до 680), для того чтобы весь цементит разложился и структура отожженного чугуна представляла феррит с графитом в форме углерода отжига в крупных скоплениях. Вследствие этого количество выделившегося углерода отжига оказывается сравнительно малым. Выплавка чугуна с таким низким содержанием углерода может производиться в электрических или пламенных печах, благодаря его относительно высокой температуре плавления.

При получении ковкого чугуна с окислением углерода содержание последнего допускается в исходном белом чугуне в большем количестве – до 3 3 %, так как часть его выгорает. Во внутренних слоях, в центре наблюдается феррито-перлйтная или даже одна перлитная структура. Графитных включений при этом способе отжига в чугуне меньше, а тонкостенные мелкие отливки могут даже получить сплошную ферритную основу.

Основным процессом получения ковкого чугуна является отжиг, при котором происходит графитизация или обезуглероживание отливок.

Термическая обработка для получения ковкого чугуна типа 4 заключается в полном проведении первой стадии графитизации, после-дующей закалке и отпуске при темпе – wo ратуреббО – 700 С ( фиг. После проведения первой стадии графитизации устанавли – с вается равновесие аустенит – углерод отжига. При последующем быстром охлаждении в основной металлической массе происходят превращения, аналогичные превращениям в стали при ее закалке.

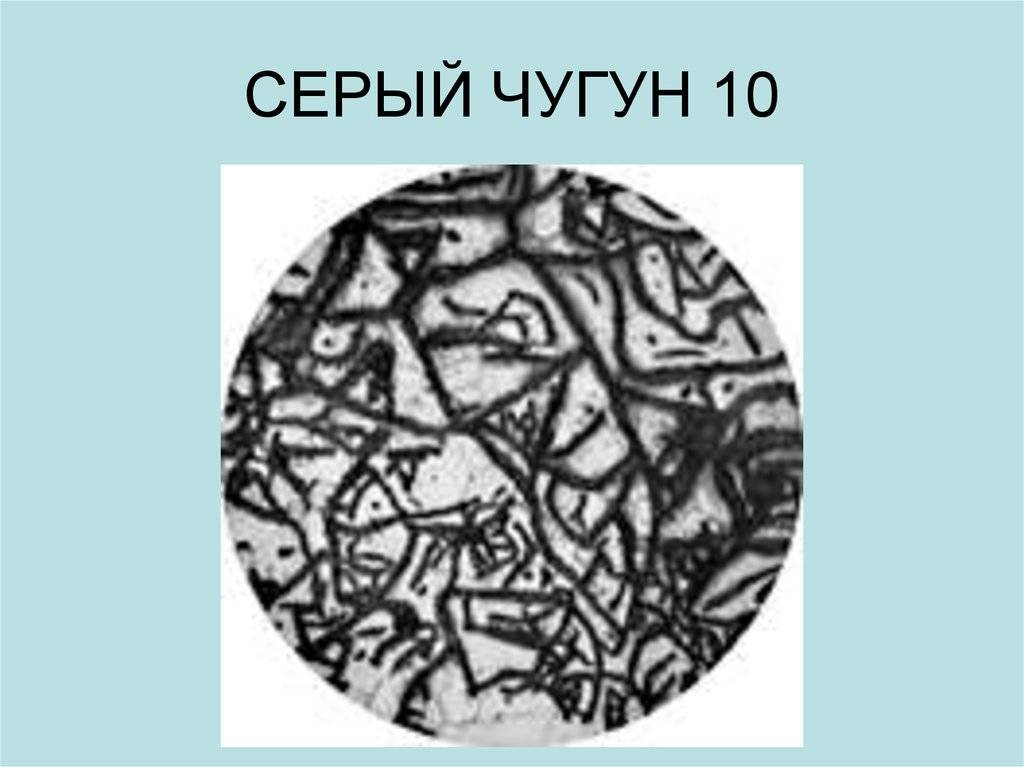

Серый

Это наиболее распространенная разновидность чугуна. Она нашла применение в разных областях народного хозяйства. В сером чугуне углерод представлен в виде перлита, графита или же феррито-перлита. В таком сплаве содержание углерода составляет порядка 2,5%. Как для чугуна, этот материал обладает высокой прочностью, поэтому его используют в производстве деталей, которые получают циклическую нагрузку. Из серого чугуна делают втулки, кронштейны, зубчатые шестеренки и корпуса промышленного оборудования.

Благодаря графиту серый чугун снижает силу трения и улучшает действие смазок. Поэтому детали из серого чугуна имеют высокую стойкость к данному виду износа. При эксплуатации в особо агрессивных средах в материал вводятся дополнительные присадки, позволяющие нивелировать негативное воздействие. К таковым относятся: молибден, никель, хром, бор, медь и сурьма. Эти элементы защищают серый чугун от коррозии. Кроме того, некоторые из них повышают графитизацию свободного углерода в сплаве. Благодаря этому создается защитный барьер, предотвращающий попадание на поверхность чугуна разрушающих элементов.

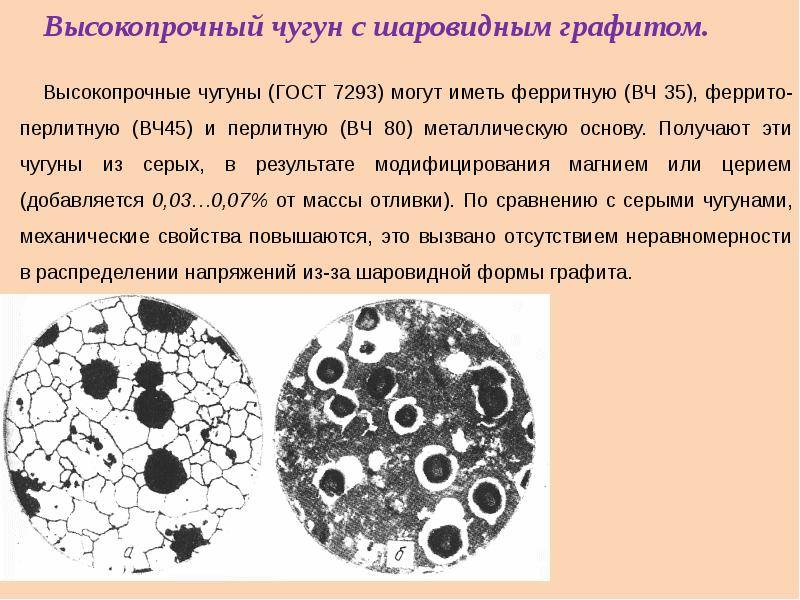

Высокопрочный

Данный вид чугуна получается вследствие образования в металлической решетке включений графита шаровидной формы. Из-за этого металлическая основа кристаллической решетки ослабевает, и сплав обретает улучшенные механические свойства. Образование шаровидного графита происходит благодаря введению в материал магния, иттрия, кальция и церия. Высокопрочный чугун близок по своим параметрам к высокоуглеродистой стали. Он неплохо поддается литью и может полностью заменить стальные детали механизмов. Благодаря высокой теплопроводности данный материал может быть использован для изготовления трубопроводов и отопительных приспособлений.

Ковкий

Этот сплав представляет собой разновидность белого чугуна, который с целью графитизации свободного углерода подвергается специальному обжигу. По сравнению со сталью, такой чугун имеет улучшенные демпфированные свойства. Кроме того, он не столь чувствителен к надрезам и хорошо работает в условиях низких температур. В таком чугуне массовая доля углерода составляет не более 3,5%. В сплаве он представлен в виде феррита, зернистого перлита, содержащего вкрапления графита или феррито-перлита. Ковкий чугун, как и половинчатый, используют в основном в производстве деталей, эксплуатирующихся в условиях непрерывного трения. Для повышения эксплуатационных характеристик материала в сплав добавляют магний, теллур и бор.

Состав

Что такое чугун? Это сплав из железа, углерода и разнообразных примесей, благодаря которым он обретает необходимые свойства. Материал должен иметь в своем составе не менее 2,14% углерода. В противном случае, это будет сталь, а не чугун. Именно благодаря углероду чугун обладает повышенной твердостью. Вместе с тем, данный элемент снижает пластичность и ковкость материала, придавая ему хрупкость.

Кроме углерода, в состав чугуна в обязательном порядке входят: марганец, кремний, фосфор и сера. В некоторые марки также вносят дополнительные присадки, для придания материалу специфических свойств. Среди часто используемых легирующих элементов можно отметить: хром, ванадий, никель и алюминий.