Электрические краскопульты – как определиться с типом устройства

Разновидности электрических краскопультов достаточно сильно отличаются друг от друга по принципу действия и форм-фактору, поэтому, решить какой краскопульт выбрать можно только в том случае, если точно известен фронт работ, при которых он будет использоваться.

Безвоздушные электрические краскопульты

Конструктивно электрический безвоздушный краскопульт состоит из сопла, клапана, цилиндра, электромагнита, колеблющейся планки и поршня. Принцип действия следующий: колеблющаяся планка толкает поршень вперед, а назад он возвращается под воздействием пружины, при обратном движении поршня перед ним образуется разреженное пространство, куда засасывается краска, а при движении вперед краска толкается через сопло наружу. Так как в секунду совершается большое количество колебаний и ходов поршня, то создается непрерывная подача краски.

1. Всасывающая трубка. 2. Клапан. 3. Сопло.

4. Цилиндр. 5. Электромагнит. 6. Колеблющаяся планка.

7. Регулировочный винт. 8. Поршень. 9. Пружина поршня.

При использовании такой технологии невозможно получить достаточно мелкие капли краски – по этому параметру даже бюджетный пневматический краскопульт выигрывает с большим отрывом. Плюсы безвоздушного краскопульта в его общей компактности, неприхотливости и сравнительно невысокой стоимости, что делает его хорошим помощником в бытовых условиях.

Принцип действия безвоздушного краскопульта позволяет получать факел правильной формы с четкими очертаниями и использовать для работы даже лакокрасочные материалы высокой вязкости.

Характеристики безвоздушных устройств определяют их сферу применения: для любых работ в бытовых условиях и при невозможности или непрактичности использования пневматических краскопультов, к примеру, при нанесении вязких составов.

Воздушные электрические краскопульты

Такие устройства сложно однозначно отнести к пневматическим или электрическим – скорее это гибрид, взявший себе все лучшее стороны от обеих разновидностей краскопультов. Это стандартная конструкция, которая работает по принципу нагнетания давления в емкость с краской, которая затем проходит через трубку и распыляется через сопло пистолета.

От пневматического краскопульта здесь взят способ нанесения лакокрасочных материалов, которые разбиваются потоком воздуха и наносятся максимально тонким слоем. Однако, здесь имеется точно рассчитанный под пистолет мини компрессор. Большой плюс таких устройств в возможности поочередного использования одного краскопульта для разных видов лакокрасочных материалов.

Недостатки воздушных электрических краскопультов такие же, как и у пневматических – возникновение при работе красочного тумана, с соответствующими ограничениями.

Такие устройства делятся на краскопульты со встроенным компрессором и выносным. Краскопульты со встроенным компрессором имеют небольшой размер и низкую цену, но пригодны для выполнения только тех работ, где не требуется высокое качество покрытия.

Устройства с выносным компрессором стоят дороже, но они более удобны в работе, так как нагнетатель располагается отдельно и соединяется с пистолетом через шланг. Такие устройства обеспечивают довольно равномерную подачу краски и имеют ряд регулировок, что позволяет добиться хорошей укрываемости и качества окрашивания.

Малярные станции

По сути, это те же ручные краскопульты, разделенные на пистолет и насос для краски, но больших размеров и с характеристиками близкими к профессиональным инструментам. На них устанавливаются мощные электродвигатель и насос, которые монтируются на отдельной передвижной платформе, а окрашивание производится отдельным краскопультом, соединенным с насосом шлангом высокого давления. Краска подается из входящего в комплект резервуара или напрямую из ведра, в который вставляется шланг.

1. Шланг для подачи краски. 2. Поршневой насос. 3. Краскопульт.

4. Рукоятка. 5. Корпус с электродвигателем. 6. Шланг для всасывания краски.

7. Дренажный шланг. 8. Регулировка давления. 9. Ножки. 10. Заборник краски.

Такой краскопульт имеет большое количество различных регулировок, что позволяет настроить его для работы с любым видом краски и применять в промышленных масштабах и в различных сферах производства.

Распылитель из аэрозольного баллончика

Самодельный краскопульт зачастую создается своими руками из обычного аэрозольного баллончика. Подобная конструкция характеризуется простотой и невысокой стоимостью. Для проведения работы потребуются следующие элементы:

Камера от велосипедного колеса или ниппель. Сама камера в рассматриваемом случае не потребуется. Пластиковая бутылка подходящего объема. Она должна быть прочной и не иметь серьезных дефектов. Аэрозольный баллончик

При их выборе уделяется внимание качеству распылителя, так как он должен проработать долго. Ручной велосипедный насос

Краскопульт своими руками из баллончика

Многое из вышеперечисленного не нужно приобретать, можно встретить в гараже. Работы по сборке конструкции проводятся следующим образом:

- От выбранной велосипедной крышки понадобится ниппель, который способен пропускать воздух только в одну сторону.

- Бутылка будет использоваться в качестве резервуара для хранения краски. В ней проделывается отверстие, которое подойдет для ниппеля.

- К внутренней стенке прикрепляется ниппель. При креплении стоит учитывать, что соединение должно быть герметичным. Этот элемент будет обеспечивать подачу краски только в одну сторону.

- Верхняя часть баллончика отпиливается ножовкой по металлу. Подбирается он так, чтобы идеально совпадал с диаметром пробки.

- Для соединения распылителя баллончика с бутылкой используется холодная сварка. Это связано с тем, что нужно обеспечить надежное крепление подобного элемента, так как на него будет оказываться высокое давление.

Снятие клапана с аэрозольного баллончика

Созданная конструкция рассчитана на давление не более 3-х атмосфер. Воздух нагнетается при помощи велосипедного насоса, для подключения которого был расположен ниппель. Подобное устройство, изготовленное своими руками, идеально справляется с задачей по окрашиванию различных поверхностей водоэмульсионным составом. Также емкость можно заправлять известковым раствором.

Преимущества и недостатки изделия

У пневматического распылителя можно выделить ряд положительных качеств:

- возможность использования в помещениях, не допускающих проведение окрасочных работ с использованием электрооборудования по причине опасности воспламенения или взрыва;

- высокое качество и эффективность работы;

- экономичность. Приспособления подобного типа позволяют максимально сократить расход краски;

- высокая прочность. Эти устройства выходят из строя в очень редких случаях;

- безопасность эксплуатации;

- могут использоваться в помещениях с преобладанием высокой влажности;

- простота конструкции, обслуживания и применения;

- устойчивость к перегрузкам;

- наличие герметичного корпуса, благодаря которому минимизируется риск попадания пыли или мусора в краску и сбивания сопла распылителя.

Имеется у этого приспособления и ряд недостатков:

- необходимость наличия сжатого воздуха, поэтому использовать его можно только совместно с компрессором;

- низкий уровень КПД. Краскопульту требуется подключение к электросети, поскольку компрессор работать самостоятельно не может.

LVLP — группа малого объёма и высокого давления

Краскопульт LVLP Краскораспылитель INTERTOOL LVLP 1,3 мм PT-0130

Краскопульт LVLP Краскораспылитель INTERTOOL LVLP 1,3 мм PT-0130

Эта модификация — определённый компромисс между 2 вышеописанными разновидностями. Конструкторы постарались избавиться от недостатков, присущих каждой из них, оставив лишь достоинства. Поэтому есть смысл говорить о перспективности именно этой группы устройств.

Выходное давление составляет около 0,7—1,2 атм. За счёт этого обеспечивается высокий показатель переноса лакокрасочного материала — в окружающее пространство уходит не так уж много краски. Потребление воздуха является довольно скромным — от компрессора потребуется не более 150—300 литров в минуту. Выходное значение у аппарата должно обеспечивать показатель в 1,5—2 атмосферы.

Специалисты говорят о следующих достоинствах этой группы:

- небольшом расходе воздуха;

- высоком показателе переноса краски на обрабатываемую поверхность.

Насколько бы фантастичным это ни казалось, недостатки такой группы в настоящее время не выявлены.

Пневматический пистолет для покраски HVLP 1,5мм Intertool PT-0214

Пневматический пистолет для покраски HVLP 1,5мм Intertool PT-0214

Остальные группы нет смысла рассматривать. Они, по сути, являются разновидностями и результатами совмещения вышеописанных. Для общего представления нам хватит сведений, изложенных выше.

Это интересно: Гидроизоляция деревянного пола в частном доме

Тестирование

В результате проведения настроек специалист обеспечил оптимальные параметры работы краскопульта. Однако пока речь идёт об умозрительных оценках. Дополнительно необходимо проверить исправность самого устройства. Это можно сделать следующим образом.

Методика работы в таком случае предусматривает необходимость проведения следующих тестов:

Изучение качества распыления позволит проверить характеристики наносимого слоя.

Нужно убедиться в том, что форма отпечатка факела является планируемой мастером.

Важной характеристикой является равномерность наносимого слоя.

Далее рассказано, как нужно проводить проверку в каждом случае. Успешное прохождение

Качество проведения распыления

В этом случае осуществляется имитация процесса покраски. При равномерном нанесении на поверхность могут образовываться мелкие капельки. Чем больше их величина, тем менее качественно проведена работа.

Этот видеоролик посвящён тому, как необходимо проводить настройку краскопульта:

Видео описание

Как настроить краскопульт для покраски авто.

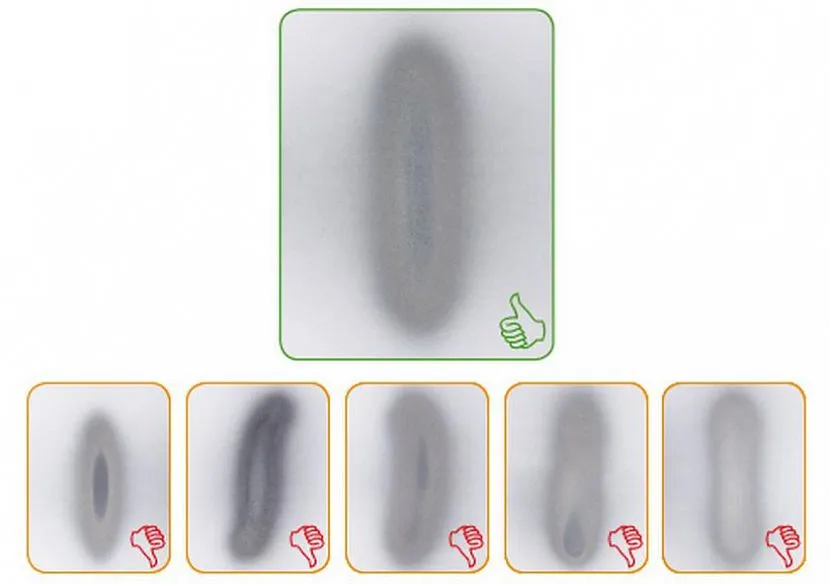

Проверка отпечатка факела

Для этого требуется предпринять следующие шаги:

- Нужно открутить регулировочные винты и убедиться в том, что используются лакокрасочные материалы, которые имеют среднюю степень вязкости.

- Нужно провести распыление на тестовой поверхности. Расстояние выбирают в соответствии с типом пульта (для конвенциональных 20-25, HVLP – 10-15 и LVLP – 15-20).

- Пистолет направляют перпендикулярно, затем на секунду нажимают рычаг.

По виду пятна делают вывод о качестве отпечатка. Иногда неправильный результат можно откорректировать. Нарушение формы бывает также связано с несбалансированностью подачи воздуха и краски.

Различные виды отпечатков факелаИсточник artmalyar.ru

Равномерность распределения

При этом испытании пистолет поворачивают на 90 градусов и добавляют краску до тех пор, пока она не начинает стекать. По ширине, расположению и форме потёков можно сделать вывод о равномерности распределения.

Тест для определения равномерности распределения краскиИсточник artmalyar.ru

Критерии выбора моделей компрессора для покраски автомобиля

Чтобы определить, какой компрессор нужен для покраски автомобиля в конкретном случае, необходимо рассмотреть предназначение устройства:

для косметического восстановления. Такой компрессор для покраски автомобиля поможет получить навыки малярного дела. Его предпочитают благодаря невысокой цене и возможности обрабатывать отдельные детали корпуса

Рекомендуется обращать внимание на наличие масляного типа поршня, одноцилиндровый вариант с минимальной эффективностью 130 л/минуту. Полезным оказывается реверс, желательно с мощностью 25 л. Давление на уровне 8–10 бар

С его помощью не получится восстановить всё авто, но для отдельных элементов мощности вполне достаточно; с функцией сжатия воздуха. Компрессор воздушный для покраски требует наличие некоторых умений, хотя бы минимальных (окрашивание ранее 1 и больше автомобильных элементов). Рекомендуется предпочесть модель с 1 цилиндром и масляной системой смазки. Предпочтительно наличие ресивера на 100 л и давления около 10 бар, чего достаточно для выпуска 330 л/м. Результат работ более качественный, но он все равно ограничивает пользователя. Полное окрашивание станет затруднительным, так как устройство не набирает должного количества воздуха; для качественного и полного окрашивания. Чаще всего предпочитают подобные ременные компрессоры с высокой производительностью, порядка 515 л/м. Ресивер предназначен для 200 л и нагнетания давления до 10 атмосфер. Длительный период работы позволяет окрашивать различные площади рабочей поверхности. Единственным минусом является значительное повышение цены в сравнении с рассмотренными выше моделями; профессиональное устройство. Если первостепенной задачей при выборе является профессиональная деятельность, следует покупать более надёжные и качественные модели. Оптимальный вариант – винтовой тип с небольшой мощностью, в пределах 250–620 л/м, и давлением 10 атм. Модели надёжны, обеспечивают экономный расход, способны функционировать долгое время. Цена несколько выше, но установка быстро окупается

Давление на уровне 8–10 бар. С его помощью не получится восстановить всё авто, но для отдельных элементов мощности вполне достаточно; с функцией сжатия воздуха. Компрессор воздушный для покраски требует наличие некоторых умений, хотя бы минимальных (окрашивание ранее 1 и больше автомобильных элементов). Рекомендуется предпочесть модель с 1 цилиндром и масляной системой смазки. Предпочтительно наличие ресивера на 100 л и давления около 10 бар, чего достаточно для выпуска 330 л/м. Результат работ более качественный, но он все равно ограничивает пользователя. Полное окрашивание станет затруднительным, так как устройство не набирает должного количества воздуха; для качественного и полного окрашивания. Чаще всего предпочитают подобные ременные компрессоры с высокой производительностью, порядка 515 л/м. Ресивер предназначен для 200 л и нагнетания давления до 10 атмосфер. Длительный период работы позволяет окрашивать различные площади рабочей поверхности. Единственным минусом является значительное повышение цены в сравнении с рассмотренными выше моделями; профессиональное устройство. Если первостепенной задачей при выборе является профессиональная деятельность, следует покупать более надёжные и качественные модели. Оптимальный вариант – винтовой тип с небольшой мощностью, в пределах 250–620 л/м, и давлением 10 атм. Модели надёжны, обеспечивают экономный расход, способны функционировать долгое время. Цена несколько выше, но установка быстро окупается.

Компрессор нужен для покраски автомобиля

С учётом поставленной цели становится легче разобраться, какой выбрать компрессор для покраски автомобиля. В ассортименте магазинов есть варианты для любой задачи и кармана.

Держатель для краскопульта

Практически во всех случаях для работы устройства требуется специальный держатель. При необходимости его можно также изготовить своими руками. Для этого потребуется:

- Небольшой кусок фанеры, который имеет размеры 25 на 25 см. В нем при помощи лобзика образуется отверстие, подходящее под диаметр бачка пульверизатора.

- Ручка вставляется в паз, после чего края выпиливаются по размеру.

- К подставке создаются специальные ножки, которые обеспечивают правильное расположение шланга.

Держатель для краскопульта

Подобный держатель можно дополнительно снабдить элементом для установки фильтровочной воронки. Создается она при помощи алюминиевой проволоки, закрепить которую можно шурупами.

Очумелые ручки

Трудно ли сделать краскопульт из компрессора своими руками? Давайте разберем две несложных конструкции, которые не требуют для изготовления каких-то особых навыков и специальных инструментов. В качестве источника сжатого воздуха нам послужит старая бытовая техника (см.также статью “Самостоятельная настройка краскопульта и особенности эксплуатации”).

Пылесос

Старые пылесосы советского производства выгодно отличаются от современных тем, что их конструкция предусматривала подключение шланга не только к всасывающему патрубку, но и к выходному. Таким образом, вся необходимая доработка сводится к изготовлению собственно распылителя.

Переключив шланг, можно получить готовый компрессор.

Как сделать его из подручного материала?

- Подбираем стеклянную или пластиковую емкость с широким (не менее 5 сантиметров) горлышком объемом 1-2 литра.

- Вырезаем из плотного пенопласта по размеру горлышка плотно входящую в него пробку. Она должна быть снабжена прямоугольным уступом, позволяющим вставить в проделанные отверстия трубочки от гелевой ручки или капельницы под прямым углом друг к другу.

- Проделав отверстия, вставляем трубки. Одна из них будет служить для подачи краски, вторая – для сжатого воздуха.

- Делаем в пробке дополнительное отверстие, через которое в емкость будет поступать воздух: при падении уровня краски в герметичной емкости возникнет разрежение.

- Еще одна пенопластовая пробка позволит соединить наш импровизированный краскопульт с шлангом пылесоса. Регулируя взаимное положение трубок, можно обеднить аэрозоль или сделать поток краски более плотным.

Схема работы приспособления.

Готовая насадка-распылитель.

Холодильник

Краскопульт из компрессора от холодильника сделать сложнее, зато получившееся устройство куда тише и экономичнее пылесоса.

Вот примерная инструкция.

- Демонтируем сам компрессор и пусковое реле. Медные трубки перекусываем и развальцовываем или отпиливаем ножовкой по металлу.

- Подав питание, определяем, какая из трубок нагнетает воздух.

- На всасывающую трубку герметиком или шлангом с хомутом крепим бензиновый фильтр для защиты от пыли. Его можно найти в магазине автозапчастей.

- Нагнетающую воздух трубку парой бензиновых шлангов соединяем с ресивером – пластиковой или металлической канистрой. Для соединения используются посаженные на герметик штуцера.

- Выход из ресивера снабжаем дизельным фильтром, взятым в том же автомагазине. Он избавит сжатый воздух от избыточной влажности.

- Крепим компрессор и ресивер к платформе – толстой доске. Подключаем распылитель. Работаем.

На фото – распылитель из компрессора от холодильника.

Пара нюансов:

- Компрессор устанавливается в том же положении, в котором он находился в холодильнике. Иначе агрегат может просто не запуститься.

- В нем периодически придется менять масло. Для слива старого и заливки нового масла используется третья, запаянная трубка, торчащая из корпуса компрессора. Откусив трубочку и сменив масло, заверните в нее болтик подходящего размера: это упростит дальнейшее обслуживание.

HVLP — группа большого объёма и низкого давления

Такой механизм обеспечивает чрезвычайно впечатляющий показатель переноса — более 70%. То есть в окружающее пространство бесполезно улетучивается всего 25—30 процентов материала. Краска выходит из наконечника с небольшой скоростью, поэтому нет сильного рикошета от плоскости окрашивания. Это позволяет говорить о высоких экономических и экологических достоинствах данной разновидности.

Краскопульт пневматический HVLP-II INTERTOOL PT-0100

Краскопульт пневматический HVLP-II INTERTOOL PT-0100

Такой краскопульт требует нанесения лакокрасочного покрытия с близкого расстояния —15—20 см.

Можно говорить о следующих достоинствах подобных агрегатов:

- экономный расход материала;

- отсутствие опыла;

- отсутствие замусоривания поверхности;

Среди недостатков такой модификации можем перечислить следующие факторы:

- большой расход сжатого воздуха делает необходимым использование мощного компрессора с высокой производительностью;

- необходимость увеличения сечения воздуховода;

- необходимость в дополнительных воздухоочищающих фильтрах для удаления излишков масла и воды;

- вы должны иметь профессиональные навыки работы с таким аппаратом — их отсутствие приведёт к образованию потёков. Кроме того, есть определённые неудобства при нанесении краски на труднодоступные участки. Это обусловлено необходимостью наносить краску с маленького расстояния.

Устройства для профессиональной деятельности

При организации малого предприятия, а также для индивидуального выполнения значительного объема работ по окраске простых и сложных поверхностей потребуется соответствующее оборудование. Элементы и узлы подобных машин выполняют из металла. Пластик применяется только во внешнем оформлении.

Здесь задают конкретный вопрос: «Какой компрессор нужен для профессионального выполнения покрасочных работ»? Агрегат должен:

- обеспечивать длительную работу в течение смены каждый день;

- иметь заметный запас прочности, а также отвечать требованиям ремонтопригодности. Для подобного оборудования предприятия-производители выпускают ремонтные комплекты отдельных деталей, а также узлов, которые в процессе эксплуатации подвергаются износу;

- обладать стабильными показателями при получении сжатого воздуха.

Для профессионального оборудования чаще всего предусматривают отдельное помещение, чтобы ограничить к нему доступ. Только специалисты могут быть рядом с подобными агрегатами.

Стоимость подобных устройств достаточно высока, они предназначены для получения стабильного дохода от их использования.

Устройство и принцип работы компрессоров

Компрессоры для накачки колес бывают мембранного типа и поршневого. Оба вида аппаратов предназначены для сжатия воздуха и отличаются между собой не только конструктивно, но и принципом работы.

Мембранные аппараты

Если посмотреть на устройство автомобильного компрессора мембранного типа, то можно понять, что основным элементом агрегата, с помощью которого сжимается воздух, является мембрана. Изготавливается она либо из резины, либо из металла.

Состоит мембранный автокомпрессор из следующих элементов:

электрического двигателя, который приводит в движение привод компрессорного блока;

- камеры сжатия, на которой установлено 2 клапана;

- резиновой, полимерной или металлической мембраны, находящейся в камере сжатия;

- штока, соединяющего поршень с мембраной;

- поршня, соединенного со штоком и шатуном;

- шатуна и кривошипа;

- картера, в котором размещается кривошипно-шатунный механизм (КШМ).

Автокомпрессор работает по следующему принципу. Кривошип преобразует вращение приводного вала в возвратно-поступательные движения шатуна. Тот, соединенный с поршнем, приводит его в движение. Поршень, двигаясь вверх-вниз, приводит в движение мембрану с помощью штока. Двигаясь вниз, мембрана создает разрежение в камере сжатия, благодаря чему открывается впускной клапан. При открытии последнего камера наполняется воздухом. Двигаясь вверх, мембрана провоцирует закрытие впускного клапана, и начинается процесс сжатия воздуха. При достижении определенной степени сжатия открывается выпускной клапан, после чего воздух под давлением поступает в шланг, соединенный с шиной. При движении мембраны вниз снова создается разрежение в камере, от которого выпускной клапан закрывается, а впускной – открывается. Далее, весь вышеописанный процесс повторяется.

Поршневые агрегаты

В аппаратах для накачки шин поршневого типа основной деталью является поршень.

Состоит данный вид автомобильного насоса из следующих узлов и деталей:

- электродвигателя, приводящего в движение привод аппарата;

- камеры сжатия (цилиндра) с впускным и выпускным клапанами;

- воздушного фильтра;

- поршня, имеющего уплотнительное кольцо;

- КШМ, состоящего из шатуна и кривошипа;

- картера, в котором размещается КШМ;

- манометра, которыйпредназначен для контроля уровня давления в шинах и может устанавливаться на цилиндре или шланге.

Работает аппарат следующим образом. КШМ приводится в движение либо с помощью шестеренчатой передачи, либо прямым приводом. Он преобразует вращательные движения вала привода в возвратно-поступательные, что заставляет поршень двигаться вверх-вниз. Поршень, двигаясь вниз, создает в цилиндре разрежение, вследствие чего открывается впускной клапан. Воздух, проходя через фильтр и открывшийся клапан, попадает в цилиндр. Вследствие движения поршня вверх, воздух в цилиндре подвергается сжатию. При достижении определенного уровня давления в камере сжатия происходит открытие выпускного клапана, через который воздух и выходит из аппарата. Далее, при движении поршня вниз выпускной клапан закрывается, а впускной – открывается, и цикл повторяется.

Регулировка входного давления

Краскопульт работает от сжатого воздуха. Чем выше давление, тем лучше эффект от покраски. К каждой модели инструмента изготовитель указывает соответствующие нормированные значения давления. Именно на таком давлении рекомендуется красить пневматическим пульверизатором. Для настройки давления многие используют манометр, который расположен на компрессоре. Это неправильно, так как этот манометр выдает значение выходного давления воздуха. На инструмент приходит воздух под другим давлением, более низким. Потери наблюдаются в шланге высокого давления, и чем больше его длина, тем больше разница на выходе из компрессора и входе на пульверизатор.

Чтобы исключить вероятность работы пульверизатором с примерным давлением, следует использовать специальный редуктор с манометром. Далее рассмотрим, как правильно настроить давление на краскопульте с разными видами манометров:

Съемный манометр-регулятор — это редуктор, который подключается к нашему покрасочному пистолету. Чтобы настроить входное давление, понадобится открутить на максимум винты регулировки воздуха и размера факела. После этого нажимаем на курок, и смотрим на стрелку манометра. Если величина больше или меньше нормы, тогда при помощи регулировочного винта на манометре следует добиться нужного значения. Для большинства стандартных пневматических краскопультов стандартное значение составляет 2 атмосферы

Встроенный манометр — принцип регулировки входного давления заключается в том, что необходимо полностью открыть регулятор размера факела, и нажать курок. При помощи винта подачи воздуха на пистолете устанавливается необходимое давление, контролируемое по цифровому манометру инструмента

Манометр не имеет регулятора. Для этого необходимо полностью открыть регуляторы подачи воздуха и размера факела. Далее нужно нажать на курок, и настраивать величину давления по манометру, подключенному к пульверизатору

Когда манометр не подключается к пульверизатору — чаще всего оператор пользуется пульверизатором без использования дополнительного манометра. Как в этом случае выставить оптимальное давление для покраски? Для этого используется манометр на компрессоре. Установка давления по нему выставляется следующим образом — откручиваются регулировочные винты воздуха и размера факела. Нажимаем на курок, и вращаем регулятор на компрессоре, выставляя соответствующее давление

При этом важно помнить, что падение давления в шланге составляет до 1 атмосферы

Если не отрегулировать впускное давление, то эффективность нанесения краски будет снижена, что непременно отразится на качестве нанесения лакокрасочного материала

Воздух — это основа процесса покраски, поэтому если не уделить особое внимание давлению, то весь процесс будет выполняться с серьезными нарушениями

Устройство и принцип работы

Название рассматриваемого механизма определяет то, что оно работает на основе подачи сжатого воздуха, который смешивается с красящим веществом. Именно поэтому подобное устройство также имеет компрессор с ресивером

Выбирая компрессор для краскопульта следует уделить внимание следующим моментам:

- Сам краскопульт представлен насадкой-распылителем, который выполнен в виде пистолета. В верхней или нижней части конструкции есть место для установки бачка для хранения красящего вещества.

- Ресивер подсоединяется к распылителю при помощи специального резинового шланга. Он обладает довольно высокой прочностью, гибок, предназначается для подачи воздуха под определенным давлением от генератора к исполнительному органу.

- В распылителе происходит непосредственное смешивание воздуха с красящим веществом, которое разбивается на небольшие частицы. За счет этого получается качественное покрытие.

- Форма механизма создана таким образом, чтобы поток воздуха распространялся факелом, расходящимся под определенным углом во все стороны.

От этого момента зависит то, как долго они прослужат.

Распылитель характеризуется довольно сложной конструкцией. Она состоит из следующих элементов:

- Кулон.

- Канал для подачи вещества.

- Сопло.

- Каналы, предназначенные для подачи воздуха.

- Головка воздушного типа.

- Бачок для хранения красящего вещества.

- Регулятор, который позволяет изменять параметры образующегося факела.

- Регулятор, отвечающий за непосредственную подачу краски.

- Регулятор подачи воздуха.

- Рукоятка.

- Штуцер для непосредственного подсоединения шланга.

Довольно простой принцип действия определяет то, что механизм может прослужить в течение длительного периода.

Какой компрессор для покраски выбрать?

Выбирайте компрессор, который сможет удовлетворить потребности вашего краскопульта. Большинство современных краскопультов требуют много воздуха для распыления (200–400 литров в минуту) и низкое давление. Это означает, что распыляемый материал имеет меньшую скорость, поэтому меньше вероятность скачков при распылении. HVLP производит более мягкое распыление, сокращает потерю материала и увеличивает эффективность передачи материала. Для краскопультов указывается расход воздуха, при котором они будут нормально работать. Выходная производительность компрессора является решающим параметром для нормального функционирования покрасочного пистолета. Этот параметр указывает, сможет ли компрессор достаточно быстро сжать воздух, чтобы поспеть за краскопультом.

Существуют также краскопульты LVLP, которые подобны краскопультам HVLP, но требуют меньший объём воздуха для распыления (LVLP – Low Volume Low Pressure, низкий объём и низкое давление). Такие краскопульты могут требовать менее 200 литров воздуха в минуту для работы. Выбирая такой краскопульт нужно учитывать его недостатки. Они имеют низкую скорость распыления и факел меньшего размера. Более подробно о краскопультах можете прочитать в статье “как выбрать краскопульт”.

Компрессор лучше брать с запасом производительности (на 20–40%), чтобы он не работал на пределе и не грелся. Таким образом, компрессор будет запускаться реже, и не будет нагреваться, что сохранит воздух более холодным и сухим. Если постоянно собираетесь заниматься покраской, то лучше брать масляный компрессор с ременным приводом, с ресивером 100 литров и производительностью 440–650 литров в минуту. Или же, учитывайте все вышеприведённые сведения, и выбирайте самый дорогой и производительный компрессор, который можете себе позволить.