Расчет рабочих поверхностей зубьев червячных колес на контактную прочность.

Рассмотрим расчет рабочих поверхностей зубьев червячных колес на контактную прочность. Так же как и для зубьев зубчатых колес, при расчете исходят из формулы Герца для наибольших контактных напряжений при сжатии цилиндров вдоль их образующих смотрите статью «Расчет на прочность зубьев эвольвентных передач»:

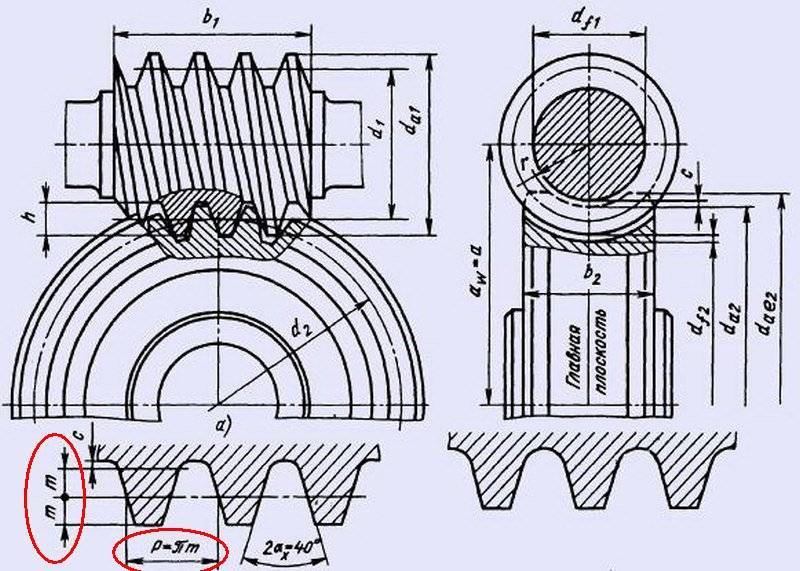

гдеqH — нормальная нагрузка, приходящаяся на единицу длины lк контактных линий колеса и червяка; Е — приведенный модуль упругости материалов червяка и колеса; ρпр — приведенный радиус кривизны профилей зуба колеса и витка резьбы червяка. Длина контактных линий lK=l,3d1/cosy.

Удельная нагрузка с учетом коэффициента концентрации нагрузки KHβ которым определяется неравномерность распределения нагрузок по длине контактных линий в результате погрешностей в зацеплении и деформации зубьев колеса и витков резьбы червяка, и коэффициента динамической нагрузки KHv, учитывающего динамическую нагрузку, возникающую в зацеплении,

гдеαn — угол профиля зубьев колеса в нормальном сечении. Приведенный модуль упругости

гдеЕ1 и Е2 — соответственно модуль упругости материала червяка и колеса. Обычно Е1=2,1×105 МПа (для стали) и Е2=0,9×105 МПа (для бронзы и чугуна). Следовательно, согласно формуле, E=1,26×105 МПа. Для архимедовых червяков радиус кривизны витков резьбы в осевом (расчетном) сечении равен ∞, а поэтому приведенный радиус кривизны ρпр в формуле равен радиусу кривизны зуба червячного колеса в полюсе зацепления:

Подставив в формулу значения qH, Е и из равенств, с учетом формул, и значений аn=20°, a cos γ≈0,95 (обычно угол γ=4…26°, и следовательно, cos γ=0,99…0,9), после преобразования получим следующие формулы для расчета зубьев червячных колес на контактную прочность: для проектировочного расчета

для проверочного расчета гдеσH и — соответственно расчетное и допускаемое контактные напряжения. Число зубьев колеса z2 определяется по формуле

в зависимости от числа заходов резьбы червякаz1 и передаточного числа u передачи. Значение коэффициента q диаметра червяка принимают по ГОСТ 19672—74 (СТ СЭВ 267—76). Предварительно можно принимать q=8…12,5. Значения z2 и q согласовывают с данными в начале статьи. При постоянной нагрузке коэффициент концентрации нагрузки KHβ=1, а при переметной

гдеθ — коэффициент деформации червяка; χ — коэффициент, учитывающий характер изменения нагрузки; при постоянной нагрузке χ=1, при переменной χ≈0,6 и при значительных колебаниях нагрузки χ≈0,3. Коэффициент динамической нагрузки KHv принимают: при v≤3 м/с KHv=1 и при v>3 м/с KHv=1…1,3.

Допускаемое контактное напряжение для зубьев червячных колес из оловянных и аналогичных им бронз определяют из условия сопротивления материала зубьев поверхностной усталости;

гдеσH — предел прочности бронзы при растяжении; КHL — коэффициент долговечности; большие числовые значения коэффициента относятся к передачам с шлифованными и полированными червяками, закаленными до твердости HRC≥45; где N0=107 — базовое число циклов напряжений; NE — эквивалентное число циклов напряжений. При работе передачи с постоянной нагрузкой где n2 — частота вращения червячного колеса, мин-1; t — продолжительность работы передачи под нагрузкой за расчетный срок службы. При работе передачи с переменной нагрузкой где Тmах — максимальный крутящий момент, передаваемый червячным колесом в течение t часов за весь срок службы передачи при частоте вращения колеса n, мин-1; Т1, Т2, …, Ti — передаваемые червячным колесом крутящие моменты в течение времени t1, t2, …, ti соответственно при частоте вращения n1, n2, …, ni; показатель степени m=4. Если NE<107, то пршшмают NE=107 и соответственно KHL=1; если NE>25×107, то принимают NE=25×107 и соответственно КHL=0,67. Для зубьев червячных колес из твердых бронз и чугунов допускаемое контактное напряжение принимают из условия сопротивления зубьев заеданию в зависимости от скорости скольжения vск (таблица).

Применение червячных передач

Применение червячных передач наиболее распространено в подъемно-транспортной технике с небольшими мощностями ( например подъемник лифтов, коробка переключения транспортных машин, спецтехнике, редукторов промышленного производства), еще для получения небольших и наиболее точных плавных перемещений (например в различных станках, устройств настройки и регулировки чего либо).

Но считается что использование червячных передач при мощности сверх 200 кВт –нецелесообразным, из-за низкого коэффициента полезного действия и потребности в большом количестве охлаждающей жидкости. Поэтому применение червячных передач наиболее разумно в механизмах, где мощность не превышает более 30 кВт.

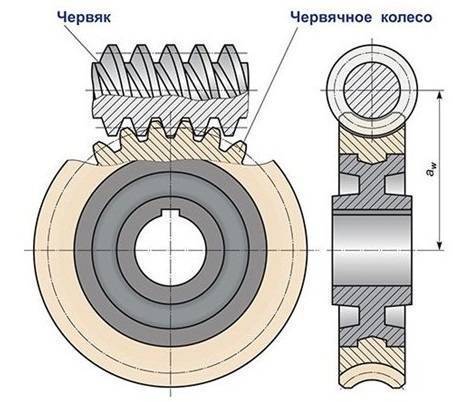

Червячное колесо

Полезная модель относится к конструкциям передач не ограничивающихся только сообщением вращательного движения и может использоваться в червячных редукторах, например, используемых в прокатных цехах. Техническая задача — упрощение конструкции и способа изготовления, обеспечение технической целесообразности использования в червячных парах небольшого диаметра. Червячное колесо включает ступицу и бронзовый венец, ступица выполнена в виде сплошного колеса из стальной поковки, а бронзовый венец закреплен на ступице крепежными винтами, установленными на поверхности контакта бронзового венца и ступицы.

Полезная модель относится к конструкциям передач неограничивающихся только сообщением вращательного движения и может использоваться в червячных редукторах, например, используемых в прокатных цехах.

Известна конструкция червячного колеса сплошная литая (составная литая), полученная путем установки чугунной ступицы (центра) в форму для отливки бронзового венца (Справочник конструктора-машиностроителя, В.И.Анурьев, Москва «Машиностроение», 1999, том 2, стр.642).

Недостатком данной конструкции является необходимость замены всего червячного колеса, в случае выхода из строя только бронзового венца, т.к. конструкция исключает замену только одного изношенного венца на новый.

Ближайшим аналогом заявляемому червячному колесу является червячное колесо, включающее ступицу, обечайку и венец из антифрикционного материала, например, бронзы. Ступица имеет кольцевую канавку, стенки, снаружи соединенные четырьмя перемычками (Патент РФ №1414993).

Недостатками данного аналога являются сложность конструкции и изготовления, а также нецелесообразность использования в червячных парах (редукторах) небольших диаметров.

Технической задачей предлагаемой полезной модели является упрощение конструкции и способа изготовления, обеспечение технической целесообразности использования в червячных парах небольшого диаметра.

Поставленная техническая задача решается тем, что в червячном колесе, включающем ступицу и бронзовый венец, в отличии от ближайшего аналога, ступица выполнена в виде сплошного колеса из стальной поковки, а бронзовый венец закреплен на ступице крепежными винтами, установленными на поверхностях контакта бронзового венца и ступицы.

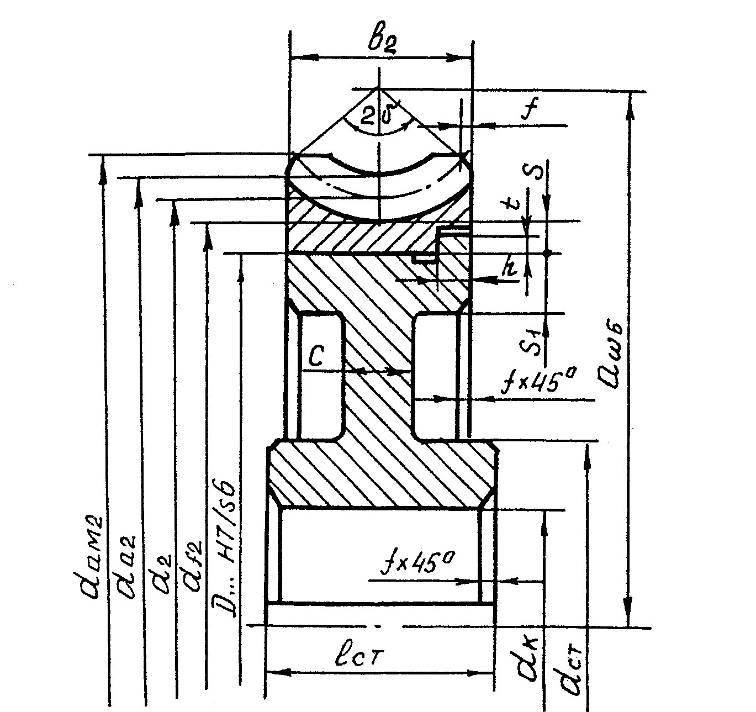

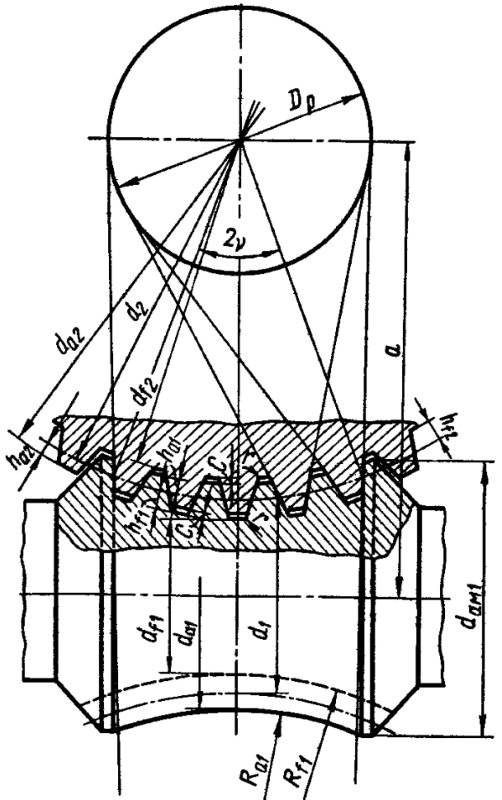

Сущность полезной модели поясняется чертежом, где дан разрез предлагаемой конструкции червячного колеса.

Предлагаемое червячное колесо включает ступицу 1, выполненную из стальной поковки, представляющую собой сплошное колесо, насажанный на ее посадочную поверхность бронзовый венец 2, закрепленный на ступице крепежными винтами 3, установленными на границе посадочных поверхностей ступицы 1 и бронзового венца 2.

Выполнение ступицы из стальной поковки в виде сплошного колеса значительно упрощает его конструкцию и способ изготовления. Крепление венца на ступице значительно проще при сохранении его технологических качеств, кроме того колесо предлагаемой конструкции используется в листопрокатном цехе ОАО «ММК» в червячных редукторах небольшого диаметра до 250 мм. Простота изготовления обеспечивается также изготовлением колеса из стальной поковки, т.к. требуется меньшее количество операции, причем они более простые и дешевые, по сравнению со способом изготовления литой ступицы.

Предлагаемое червячное колесо используется в листопрокатном цехе на циферблате клети «Дуо» стана 2350, служащего для прокатки толстого стального листа.

Червячное колесо имеет следующие размеры:

Диаметр ступицы по посадочной поверхности — 125 мм;

толщина бронзового венца — 32,5 мм.

Крепежные винты — М8.

Ступица выполнена из стали марки ст.10.

Червячное колесо, выполненное составным, включающее ступицу и бронзовый венец, закрепленный на ступице крепежными винтами, отличающееся тем, что ступица выполнена в виде сплошного колеса из стальной поковки, причем толщина бронзового венца меньше диаметра ступицы по посадочной поверхности в 3,8÷3,6 раза.

Сборочные чертежи редукторов. Спецификации, страница 13

|

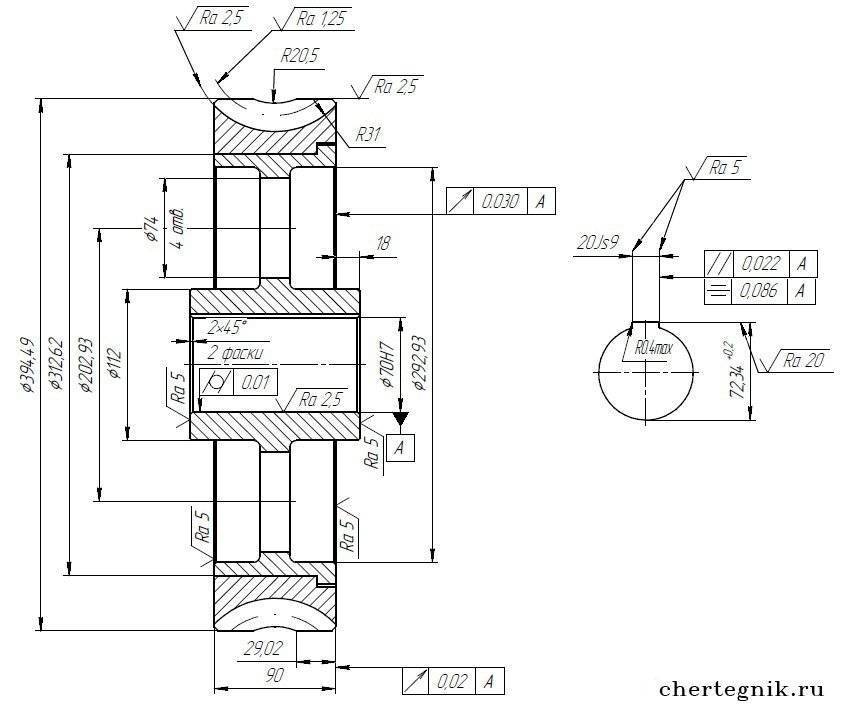

Рис. 56. Рабочий чертёж конического вала-шестерни

Рис. 57.

Рабочий чертёж червяка

В справочной части

таблицы приводят делительный диаметрd 1, ход виткаph , коэффициент диаметра червякаq , межосевое расстояниеaw , обозначение чертежа и число зубьев сопряжённого колеса.

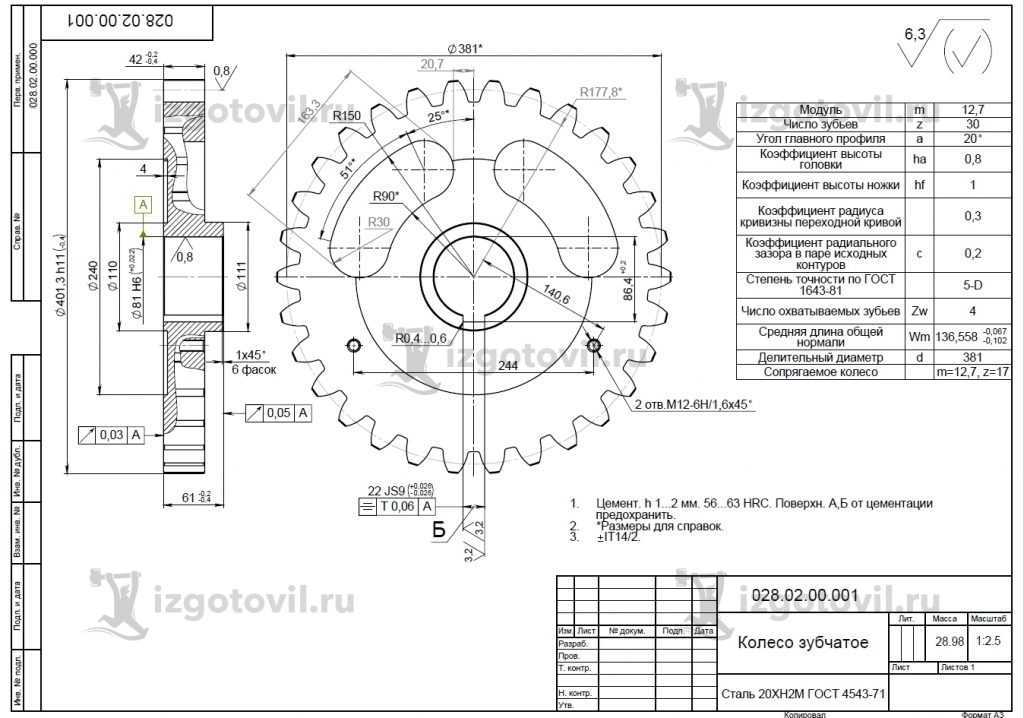

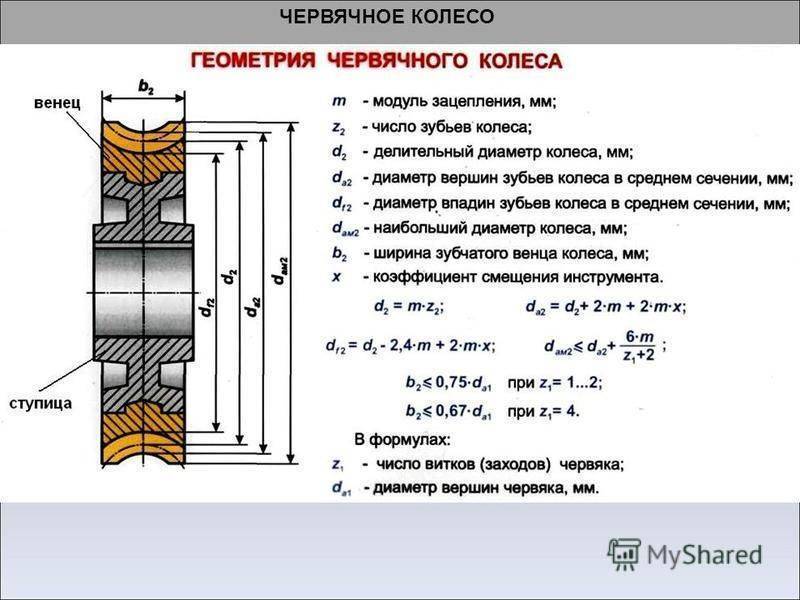

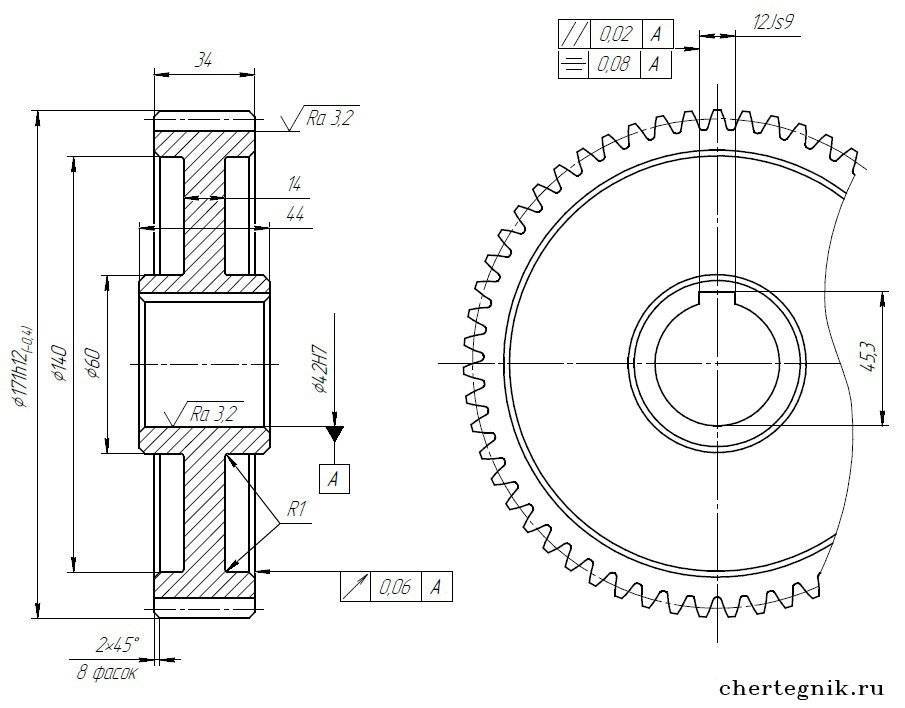

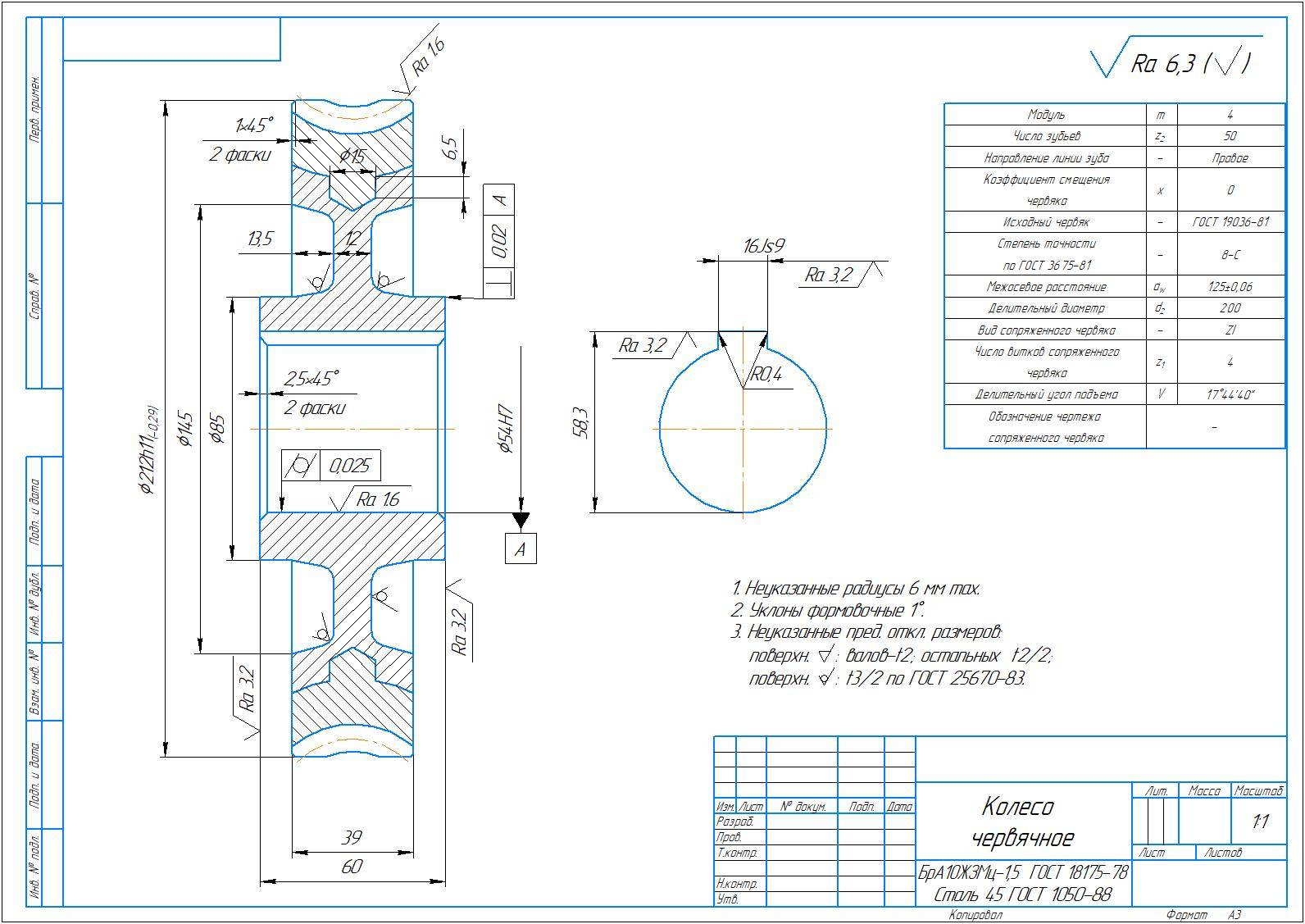

11.6. Чертёж червячного колеса

Пример чертежа червячного колеса приведен на рис. 58. Перед вычерчиванием необходимо изучить требования к рабочим чертежам зубчатых колёс и червяка (пп. 11.3…11.5). Обычно червячное колесо конструируют составным в целях экономии дорогостоящего материала венца. Оно содержит венец из антифрикционного материала, чугунный колёсный центр и при необходимости детали крепления. Чертёж составного червячного колеса является по сути сборочным чертежом

. При его вычерчивании с выполнением всех требований к чертежам деталей деталировку составных частей можно не выполнять.

Таблицу параметров

выполняют аналогично таблице для червяка с изменениями, показанными на рис. 58. В частности, введен коэффициент смещения колеса (червяк не смещают),

11.9. Чертёж литого корпуса

Пример рабочего чертежа литого корпуса приведен на рис. 59.Корпус редуктора является сложной деталью для изготовления и изображения на рабочем чертеже. Это одна из самых дорогостоящих деталей редуктора. Корпус является опорой для подшипников качения – деталей высокой точности изготовления и монтажа. Поэтому посадочные поверхности под подшипники и плоскости разъёма изготавливают по высокому классу шероховатости (Ra

= 1,25,Ra = 2,5 мкм).

Для обеспечения высокой точности вначале обрабатывают плоскости разъёма. Корпус соединяют с крышкой стяжными болтами с надлежащей затяжкой. Подшипниковые отверстия корпуса и крышки растачивают в совместной обработке, на что даётся указание в технических требованиях. Размер такого отверстия изображают в квадратных скобках. Так же изображены координаты резьбовых

|

Рис. 58.

Рабочий чертёж червячного колеса

Рис. 59.

Рабочий чертёж литого корпуса отверстий под винты, которые сверлят по отверстиям в крышке.

На чертеже указывают допуск плоскостности плоскости разъёма, допуски соосности, параллельности и цилиндричности на отверстия под подшипники. Корпус обрабатывают только в местах его сопряжения с другими деталями. Остальные поверхности корпуса – необработанные, на что приведено указание значками в правом верхнем углу чертежа. В технических требованиях также указывают неуказанные формовочные уклоны и литейные радиусы.

11.10. Чертёж сварного корпуса

Пример рабочего чертежа сварного корпуса приведен на рис. 60. От чертежа литого корпуса он отличается наличием рёбер снаружи корпуса. Крышка с корпусом при этом соединяются стяжными болтами. Крышки подшипников – накладной конструкции, их крепят к корпусу винтами. Под фланцы крышек ставят набор металлических прокладок. На корпусе проектируют платики под крышки.

Корпус сваривают из элементов простой формы без радиусных переходов, присущих литой конструкции. Границы между элементами не показаны. Сварка выполнены всеми видами швов: стыковыми С

, нахлёсточнымиН , тавровымиТ и угловыми У. На условных обозначениях сварных швов указаны шифр соедине-ния, номер шва и количество однотипных швов. Стандарт на способ сварки приведен в технических требованиях. В целом чертёж необходимо выполнять в соответствии с требованиями к рабочему чертежу литого корпуса.

11.11. Чертёж сварной крышки

Пример рабочего чертежа сварной крышки корпуса приведен на рис. 61. Он выполнен аналогично чертежу сварного корпуса

Следует обратить внимание на горизонтально расположенные платики смотрового отверстия

, облегчающие шлифование поверхности разъёма.

|

Рис. 60.

Рабочий чертёж сварного корпуса

|

Рис. 61.

Рабочий чертёж сварной крышки

11.12. Чертёж литого корпуса планетарного редуктора

Производство червячных колёс

Биметаллический способ целесообразен с точки зрения экономии. Бронза является довольно дорогим цветным металлом из-за своих полезных свойств, высокой твёрдости и хорошей податливости при механообработке. Однако в данной сфере в чистом виде она применяется довольно редко. Если колесо будет использоваться в агрегатах с низкими оборотами и небольшой производительностью, вполне возможно создание детали путём центробежного литья с использованием чугунного сердечника. Также встречаются случаи. Когда такой элемент полностью изготавливается из серого чугуна. Но именно бронзовые червячные колёса считаются самыми эффективными и надёжными.

Также стоит отметить, что такие приспособления поддаются дополнительной обработке для повышения прочностных характеристик. Цементация и закаливание – нормальные процессы для производственных цехов при изготовлении.

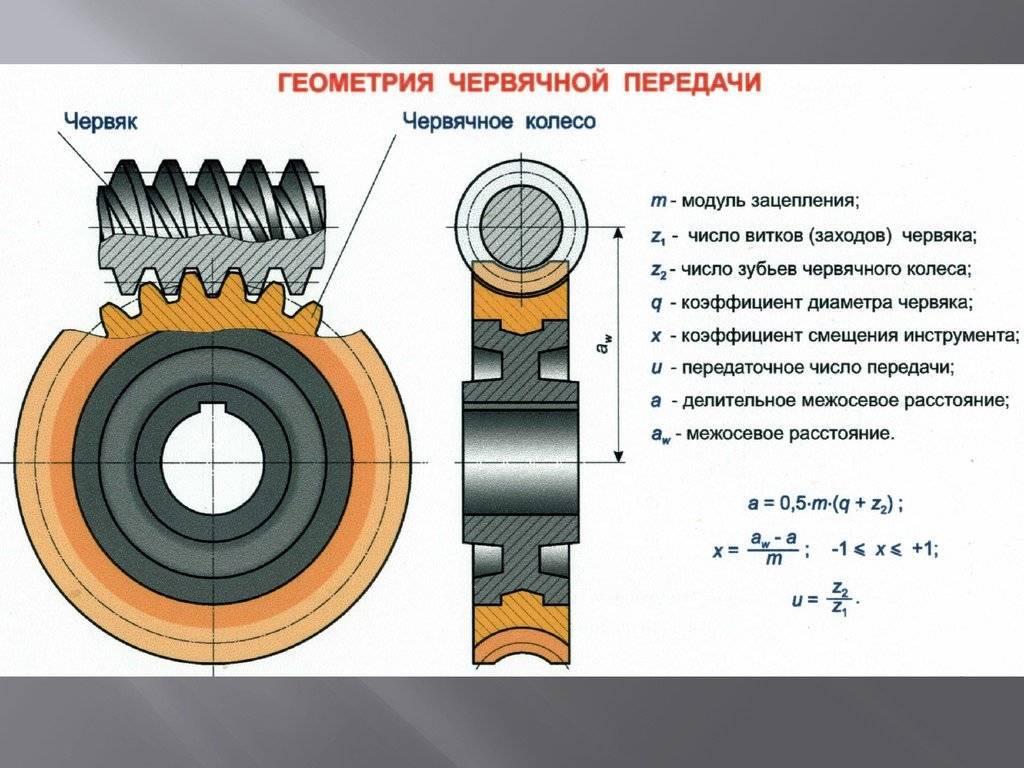

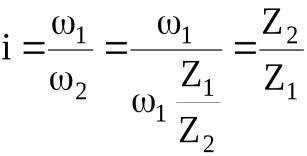

Расчет передаточного числа червячной передачи

Ведущая деталь, передающая вращение – червяк, не имеет зубьев. На нем нарезается резьба с числом заходов: 1, 2, 4. Червяки с 3 витками ГОСТом не предусмотрены. Их можно рассматривать и рассчитывать только теоретически. При расчете передаточного числа вместо количества зубьев шестерни берется число заходов резьбы.

Рассчитать передаточное число червячной передачи, формула аналогична другим зубчатым зацеплениям:

где U – передаточное число; Z1 – число заходов на червяке; Z2 – количество зубьев на колесе.

Обратная передача крутящего момента от колеса на червячный вал невозможна. Из-за сильного трения зубьев и низкого КПД передачи колесо не может быть ведущим. Это позволяет не делать тормоза в подъемных механизмах. Достаточно регулировать вращение червячного вала.

Расчет передаточного отношения

Величина передаточного отношения червячной передачи рассчитывается по отношению скорости скольжения червяка и вала.

Где V1 – скорость скольжения червяка; V2 – скорость скольжения червячного колеса. Аналогично w1 и w2 угловые скорости; dδ1, dδ2 – диаметры.

Произведя подстановку формул значений скоростей скольжения, и математические сокращения получает формулу передаточного отношения червячной передачи:

Где i – передаточное отношение. В червячном зацеплении оно равно передаточному числу.

Характеристики червячных передач нормируются по ГОСТ 2144-76. Для червяка с 1 и 2 заходами передаточное число может иметь значение 8-80. Для 4-заходных червяков разбег значений меньше, в пределах 30-80.

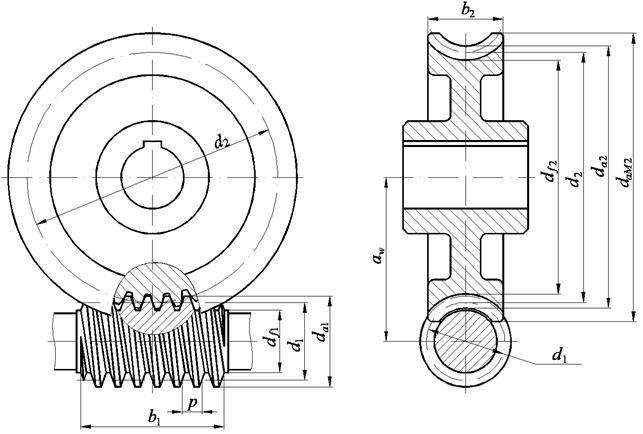

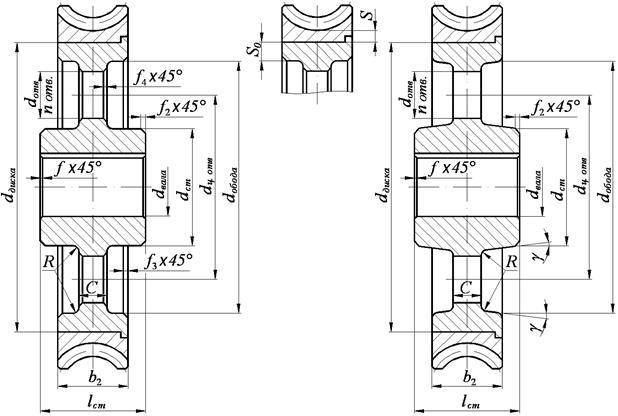

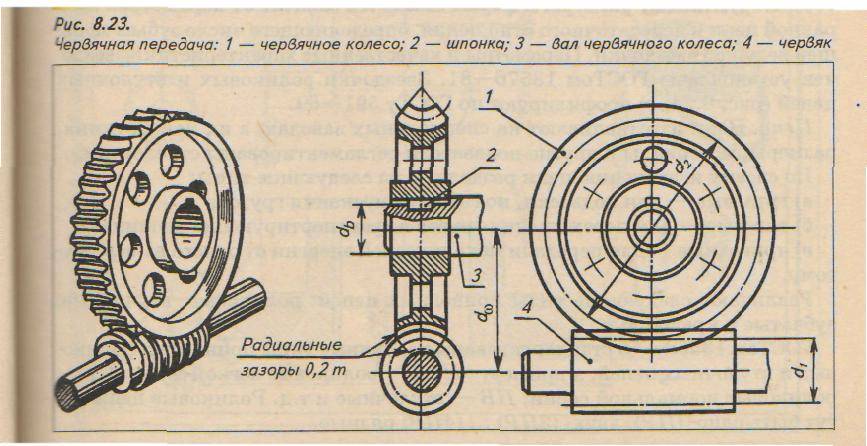

Конструирование червячных колес и червяков.

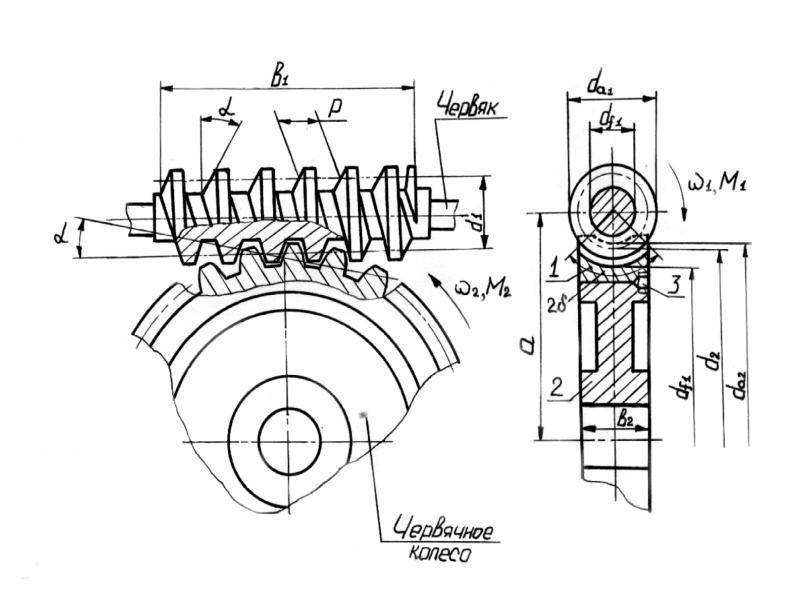

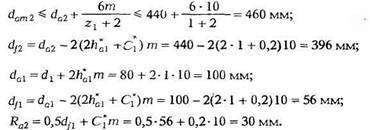

Червяк. В большинстве случаев червяк делают за одно целое с валом; витки червяка могут быть получены фрезерованием, если do> df (рис. 1, а) или нарезаны на токарном станке, если do< df, т. е. имеется свободный выход резца (рис. 1, б).

Глобоидные червяки отличаются от цилиндрических формой участка нарезки (рис. 1, в); остальные элементы червяков этого типа конструируют так же, как и цилиндрические.

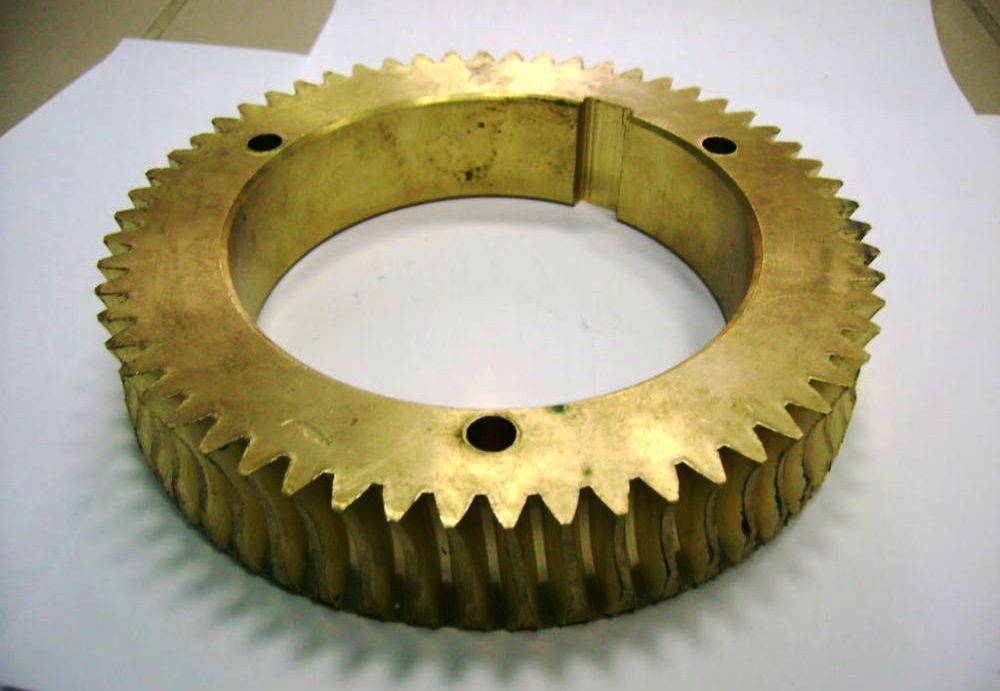

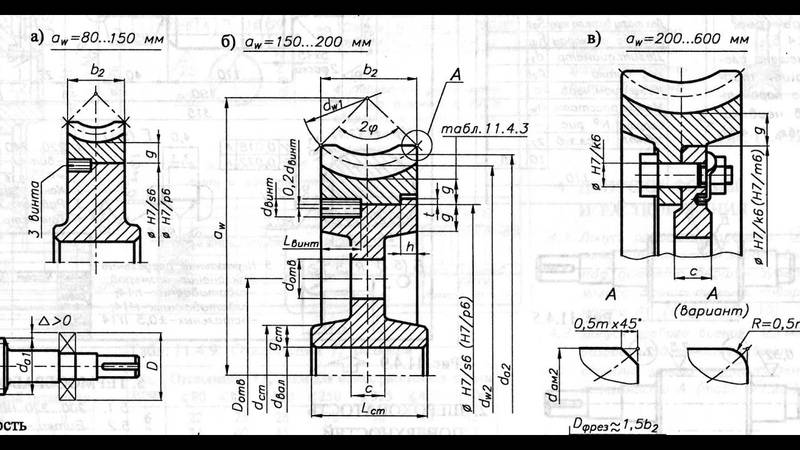

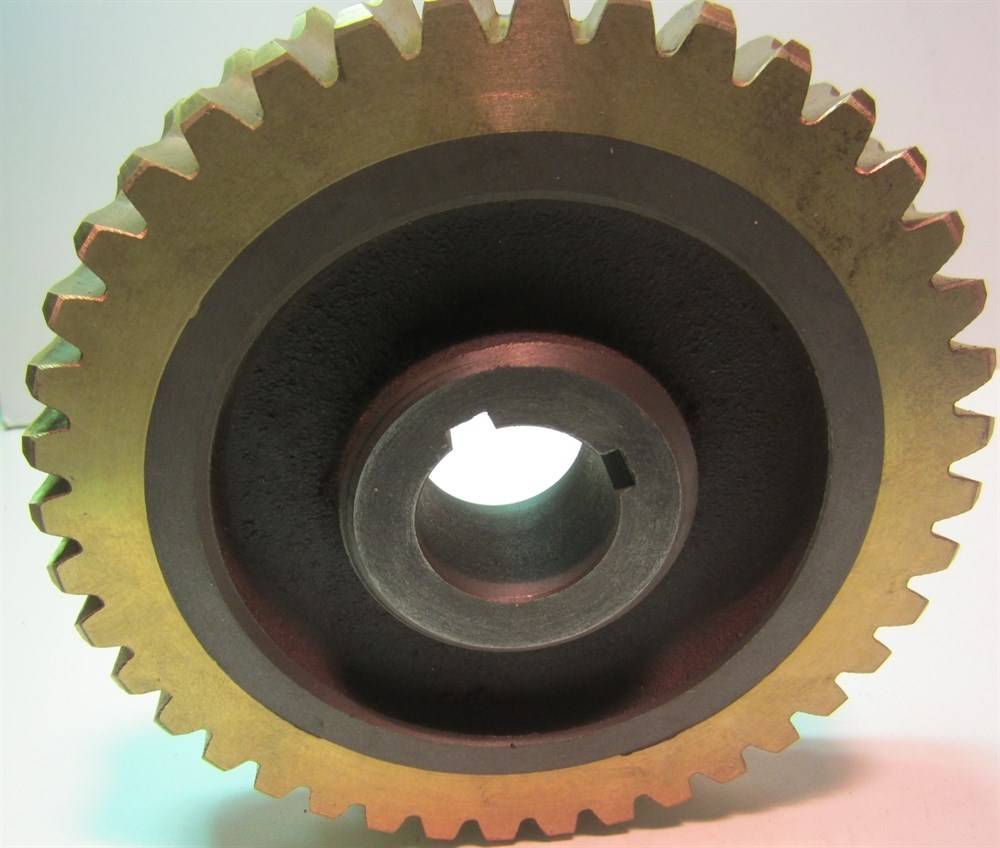

Червячное колесо. Для экономии цветных металлов червячное колесо выполняют составным: венец — из антифрикционного сплава (бронзы, латуни), центр — из стали или чугуна. Венец соединяется с центром по диаметру do посадкой с гарантированным натягом при dам2< 300 мм (рис. 2, а и б), болтами, поставленными без зазора, при dам2≥ 300 мм (рис. 2, в) или заливается центробежным способом (рис. 3). В первом случае для соединения обода и центра применяют посадки: Н7/p6, H7/r6 H7/s6 H7/s7 Н8/s7

Чтобы предотвратить взаимное окружное и осевое смещение венца и ступицы, по поверхностям разъема устанавливают винты (см. рис. 2, а). Иногда используют стандартные болты с шестигранной головкой (рис. 2, д), которые затягивают до упора.Рис. 1. Конструкция червяков: а — с фрезерованными витками; б — с витками, нарезанными на токарном станке; в — глобоидный Рис. 2. Конструкция червячных колес: а и б — с прессованным венцом; в — с привернутым венцом; г — цельное червячное колесо из чугуна; д — фиксация напрессованного венца болтом; δ 1= δ 2= 2m, но не менее 10 мм; dст= 1,6dв — для стальной ступицы; dст= 1,8dв — для чугунной ступицы; lст= (1,2…1,8)dв; диаметр винта dвнт= (1,2…1,5)m; длина винта lвнт= (0,3…0,4)b2; h = (0,15…0,2)b2; h = (0,15…0,2)b2; t = 0,1b2 Рис. 3. Венец, отлитый на чугунном колесном центре: а — с боковыми скосами; б — с прорезями; δ 1= δ 2= 2m, но не менее 10 мм; h = (0,3…0,5)b2; t = (0,3…0,4)h После затяжки лишнюю часть винтов (болтов) срезают, а оставшуюся во избежание отвинчивания закернивают в нескольких точках.

Посадочную поверхность выполняют с упорным буртиком или без него. Во избежание центрирования по двум поверхностям диаметр расточки в венце под буртик должен быть на 0,5… 1 мм больше диаметра центра колеса по буртику. Рекомендуемые размеры буртика: h = (0,15…0,2)b2, t = 0,1b2. В соединении без буртика винты ставят с двух сторон в шахматном порядке. Число винтов от трех до восьми с каждой стороны венца. Рекомендуемая толщина венца приведена ниже:

| Модуль m, мм Толщина венца δ 1 | 1,5 3,5m | 2,0 3,2m | 2,5 3m | 3,0 2,8m | 4,0 2,5m | 5,0 2,4m | ≥ 6,0 2,1m |

Диаметр винтов с dвнт= (1,2..1,5)m округляют по ГОСТ. Длина винтов lвнт= (2…3)dвнт. Толщину диска с принимают, как для цилиндрических колес.

Соединение по рис. 2 а, д ,проверяют на смятие по материалу венца при стальном колесном центре и по материалу колесного центра, если он выполнен из чугуна. Допустимое напряжение смятия см = 0,3σ т для бронзы и см = 0,4σ в.и для чугуна. При соединении, показанном на рис. 2, в, проверяют болты на срез ср = 0,25σ т и стенки отверстий на смятие см = 0,3σ т для бронзы, а при чугунном колесном центре см = 0,4σ в.и

При соединении венца с центром колеса отливкой в литейную форму заранее устанавливают центр колеса (см. рис. 3, a и б). Для гарантии против проворота венца на боковых поверхностях центра делают пазы, заполняемые металлом венца при его отливке. Форма обода для червячного колеса, выполняемого из чугуна без насадного венца, показана на рис. 2, г.

Система смазки редуктора

Каждый такой агрегат автомобиля имеет систему смазки. Масло под давлением подает на подшипники и цепной механизм. Помимо своей прямой обязанности система смазки охлаждает и выносит лишние элементы износа из корпуса редуктора, которые смогут привести в негодность цепные шестеренки. Эти элементы выходят из системы с маслом и задерживаются фильтром.

Чтобы масло не смогло вытекать из корпуса редуктора, требуются специальные сальники. Специальные сальники в автомобиле есть не только в этой системе. Эти сальники есть везде, где требуется герметичность. Для того, чтобы сальники создавали герметичность, сальники нужно правильно установить. Замена сальников является такой же сложной процедурой, как и ремонт редуктора. Первой причиной того, что требуется заменить сальники, является след масла на корпусе.

Другие преимущества

Червячная передача из бронзы способна передавать крутящий момент максимально точно, что тоже говорит о повышенных технических характеристиках. Правда, её фактическому изготовлению предшествует кропотливый процесс расчётов на стадии проектирования, и этот факт ещё больше увеличивает стоимость червячных зубчатых колёс из данного металла.

Наша компания специализируется на поиске исполнителей для реализации заказов различной сложности. Если вам нужно типовое или индивидуальное решение по производству червячных колёс для своего оборудования, а в свободной продаже подходящих комплектующих нет, оформите заказ, нажав на соответствующую кнопку в верхней правой части экрана, а затем опишите свои требования и суть задачи. В сжатые сроки с вами свяжутся производители с надлежащим уровнем технического оснащения и профессиональной квалификации.

Зубчатые зацепления могут иметь оси валов в разных плоскостях Ведущая деталь – червяк, не имеет зубьев. Вместо них нарезается резьба с модулем, аналогичным шестерни. Червяк передает вращение на колесо червячное посредством давления поверхности резьбовой нити на эвольвенту зуба при скольжении плоскостей относительно друг друга. У червячного узла маленький КПД и невозможна понижающая передача. Большое сопротивление не позволяет колесу сдвинуть червяк. Это используется в подъемных механизмах и устройствах с точностью перемещения.

Червячные зубчатые колеса

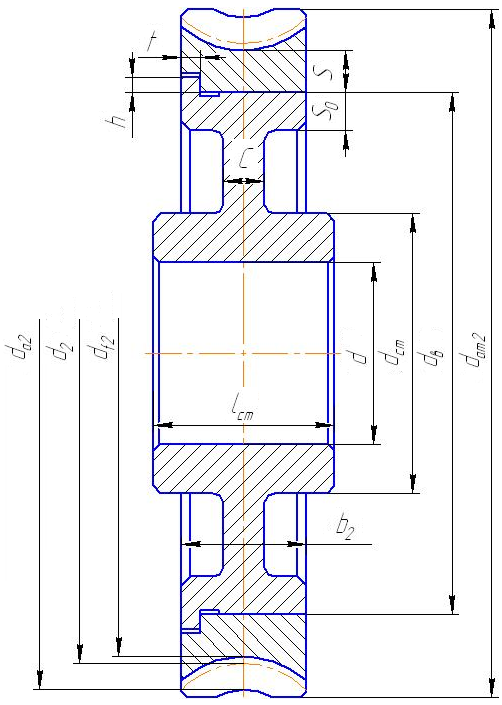

Червячные зубчатые колеса выполняются цельными литыми, или коваными, или составными – из центра и венца, центр отливается из чугуна или стали, а венец из бронзы. Механические свойства и марка бронзы определяют расчетом. Червячные зубчатые колеса для параметров, которые устанавливает ГОСТ 2144-76, рекомендуется выполнять в нескольких исполнениях в зависимости от величины межосевого расстояния и назначения (лист 12).

Первое исполнение: зубчатое колесо с бандажом из бронзы, напрессованным на сплошной центр, с межосевым расстоянием от 50 до 200 мм (лист 12, рис. 1).

Второе исполнение: зубчатое колесо с бандажом из бронзы, напрессованным на однодисковый центр с поперечными ребрами, с межосевым расстоянием св. 200 до 500 мм при Lcm < 2b2 (лист 12, рис. 2).

Третье исполнение для тяжелонагруженных червячных зубчатых колес с межосевым расстоянием свыше 400 мм и при длине ступицы Lcm ≥ 2b2 (лист 12, рис. 3).

Четвертое исполнение: цельнолитое однодисковое зубчатое колесо с поперечными ребрами, чугунное с межосевым расстоянием от 200 до 500 мм (лист 12, рис. 4).

Пятое исполнение (рис. 1) – цельнолитое сплошное чугунное зубчатое колесо с межосевым расстоянием от 50 до 200 мм.

Зубчатые колеса четвертого и пятого исполнения применяются для неответственных передач при скорости скольжения vs < 1 м/с, выполненных из чугуна марки СЧ25.

Центр бандажированного зубчатого колеса изготовляется из чугуна марки СЧ20.

Рис.1

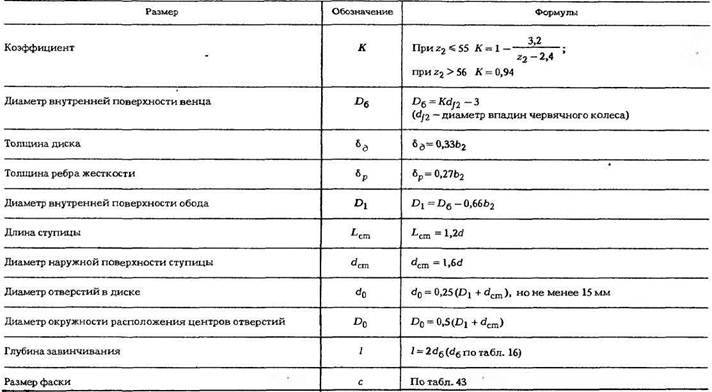

Таблица 15

Формулы для определения размеров элементов червячных зубчатых колес

Примечания: 1. Размеры d и Lcm определяют исходя из условий надежности посадки зубчатого колеса на вал, прочности и жесткости вала.

2. При d ≤ 60 мм отверстия в диске выполняют сверлением с допуском на диаметр ± 1 мм.

Формулы для вычисления размеров элементов зубчатых колес приведены в табл. 15.

Таблица 16

Зависимость диаметра и числа винтов от диаметра венца

Чтобы избежать осевого смещения, венец к центру крепят винтами, размеры и число которых приведены в табл.16.

Насаживать венец на центр следует так, чтобы осевые силы, действующие на венец, прижимали его к борту центра; при этом винты разгружаются.

Головки болтов после завинчивания срезают и в местах среза раскернивают.

Посадка венца на центр H7/и7.

Параметры b2, da2, dam2, dj2, Ra2, z2 определяют при расчете передачи.

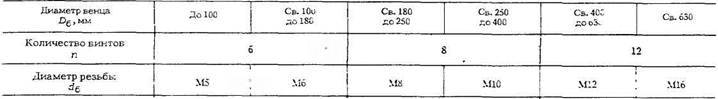

Пример. Определить размеры червячного зубчатого колеса при следующих данных: аw= 250 мм; m=10 мм; и = 40; z1 = 1; z2 = 41; b2 = 71 мм; q = 8; х =0,50; d1= qm= 8 ·10 = 80 мм; С*1=С*2= 0,2; h*a1 = 1; d2 = z2m =41·10=410 мм. По приведенным ниже формулам (см. табл. 252) определяют следующие размеры:

da2 = d2 + 2(h*a1 + x)m • 410 + 2(1 + 0,50) 10 = 440 мм;

По формулам табл. 15 определяют:

D6 = Kdf2 – 3 = 0,917-396 – 3≈360 мм;

δд = 0,33b2 = 0,33·71 ≈ 24 мм; δр = 0,27b2 = 0,27·71 = 19 мм;

D1 = D6 — 0,66b2 = 360 — 0,66·71 = 313 мм.

Размеры Lcm, d, D рассчитывают после определения диаметра отверстия d. По табл. 15: l = 2; dσ = 2-10 = 20 мм; п = 8 шт. Размеры da2dam2, df2, Ra2 округляют до второго знака после запятой; D6 и D1 -в меньшую сторону. Диаметры D6 и D1 в интервале от 50 до 110 мм округляют до значений ряда R40, в интервале свыше 110 мм – до значений ряда R40 с учетом значений дополнительного ряда. Размеры δд, δр, D, d, d, dcm, Lcm округляют до ближайших значений ряда R40.

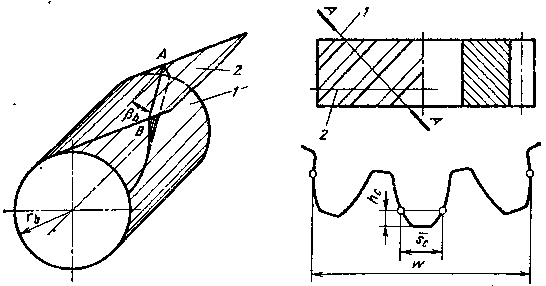

КОСОЗУБЫЕ ЦИЛИНДРИЧЕСКИЕ КОЛЕСА

Косозуоые колеса по сравнению с прямозубыми работают более плавно и бесшумно, способны передавать большие крутящие моменты и усилия. Их недостатком является возникновение осевых усилий, стремящихся сдвинуть колесо вдоль вала. Этот недостаток устраняется путем изготовления колес с правым и левым наклоном зубьев (шевронные колеса), в которых осевые усилия уравновешиваются. Угол наклона линии зуба равен острому углу между линией зуба исходной рейки и ее осевой образующей. Боковые поверхности зубьев косозубых колес, как и Прямозубых, образуются на базе основных цилиндров.

Рис. 8. Схема образования эвольвентной боковой поверхности косого зуба: 1 — основное цилиндр; 2 — плоскость, касательная к основному цилиндру | Рис. 9. Нормальное (1) и торцовое (2) сечения косозубого колеса |

Рассмотрим плоскость Q, касающуюся основного цилиндра по его образующей (рис. 8). При перекатывании этой плоскости по цилиндру без скольжения любая лежащая на ней прямая А В, образующая острый угол с линией касания плоскости и цилиндра, опишет винтовую эвольвентную поверхность — боковую поверхность косого зуба. Любая точка прямой А В описывает эвольвенту. Следовательно, косозубое колесо имеет в торцовом сечении эвольвентный профиль. У косозубого колеса элементы зубчятого зацепления рассматривают в двух плоскостях, в нормальном сечении, перпендикулярном к направлению зуба, на делительном цилиндре и в торцовом сечении, перпендикулярном к оси колеса (рис. 9).

Косозубые колеса рассчитывают и изготовляют по нормальному модулю (модуль в нормальном сечении), которому придают те же стандартные значения, что и для прямозубых колес. Это позволяет применять при нарезании методом обкатывания косозубых и прямозубых колес один и тот же инструмент. Формулы для геометрического расчета основных элементов косозубых колес приведены в табл. 2.