Как работать плиткорезом ручным по кафельной плитке

Сам принцип резки не отличается для всех видов плиток, сделанных из разного материала. Однако существуют небольшие нюансы. От керамогранита кафель и керамика отличается хрупкостью

Здесь важно правильно рассчитать усилие на рычаг. Если оно слабое, ролик прорежет мелкую канавку. Плитку будет трудно переломить или она лопнет совсем в другом месте

Слишком сильно надавливать тоже нельзя. От чрезмерного усилия кафель способен треснуть под резаком

Плитку будет трудно переломить или она лопнет совсем в другом месте. Слишком сильно надавливать тоже нельзя. От чрезмерного усилия кафель способен треснуть под резаком.

Для кафеля и керамики нужно правильно подобрать усилие нажима рычага

Для кафеля и керамики нужно правильно подобрать усилие нажима рычага

При чрезмерно сильном нажиме рычагом резак в кафеле проделает слишком глубокую канавку. На плитке по декоративному слою пойдут сколы. Их потом придется шлифовать.

Рез по кафелю и керамике делают только один. Повторно с точностью провести резак не получится. На заготовке образуется два разреза или виляющие линии. Разлом будет неаккуратный с крошащейся кромкой.

Если усилие правильно выбрано, кафель легко переломится на две части. Кромку в любом случае шлифуют напильником или болгаркой.

Разметка

Следующий этап подготовки деталей для сварки проводится вручную или с помощью специальных устройств. Самые простые приспособления – керн, металлическая линейка и штангенциркуль. Поверхность металла предварительно грунтуют, чтобы хорошо были видны риски. При поточном производстве делают шаблоны, их накладывают, обводят.

Различают понятия «наметка» и разметка. Первая – создание предварительного контура, вторая подразумевает кернение по всему периметру, маркировку. Наметка нужна при использовании шаблонов. Его сначала обводят чертилкой, а затем контур проходят керном. При ручной разметке сразу проводят кернение.

Размечать заготовки вручную сложно и долго. Подготовка и сборка заготовок с использованием оптической или мерной резки предпочтительнее. Для разметки металла созданы разметно-маркировочные автоматы, они работают на основе оптики по заданной программе. Керн движется быстро, размеченный листовой прокат выезжает из автомата со скоростью до 10 метров в минуту.

Этап разметки проводится вручную или с помощью специальных устройств

Этап разметки проводится вручную или с помощью специальных устройств

МЕХАНИЧЕСКАЯ ОБРАБОТКА СТЕКЛОТЕКСТОЛИТОВ, ТЕКСТОЛИТОВ, ГЕТИНАКСОВ

Слоистые пластики могут подвергаться всем видам механической обработки, которые применяются для изготовления деталей из металлов. Однако если изготовление деталей из слоистых пластиков не сводится к получению отдельных разовых партий, когда можно пренебречь износом режущего инструмента, то режимы резания и геометрия режущего инструмента отличаются от тех, которые применяются для изготовления деталей из металлов.

Более эффективным средством для отвода тепла, когда уменьшается контактная площадь соприкосновения режущего инструмента с поверхностью пластмассы, является применение такого инструмента, у которого главные и вспомогательные задние углы максимально увеличены. Одновременно меньшие механическая прочность и твердость слоистых пластиков требуют меньшей силы резания (в 6-20 раз меньше, чем у металлов). Это позволяет делать режущую часть инструмента более заостренной, без опасения потерь ее прочности.

Однако при всех этих условиях следует учитывать, что при неправильных режимах резания может происходить подгорание пластмасс с поверхности или возникновение вследствие перегрева даже внутри деталей процессов деструкции, приводящих к ухудшению физико-механических и электрических свойств материала деталей. Несмотря на меньшую потребность в усилиях резания, слоистые пластики оказывают довольно большое влияние на износ режущего инструмента. Особенно это относится к стеклотекстолитам, когда абразивные свойства материала приводят к быстрому износу режущего инструмента и даже приходится прибегать к применению алмазного инструмента.

Ниже приводятся методы механической обработки и режима резания, применение которых дает достаточно удовлетворительные результаты.

Разрезание и распиливание

Разрезание и распиливание. Листовые слоистые пластики тонких размеров могут разрезаться на ножницах гильотинного типа. Однако удовлетворительная кромка в этом случае получается только при малых толщинах слоистых пластиков (часто не превышающих 2—3 мм). Для ровной обрезки листы материала должны быть хорошо прижаты к столу гильотинных ножниц в местах, непосредственно прилегающих к нижнему лезвию. Угол между режущими кромками обычно берут равным 6—8°.

Гетинакс, текстолит и древесный слоистый пластик толщиной от 3 до 25 мм распиливают циркулярными пилами, выше 25 мм — ленточными пилами.

При этом поверхность раздела тем чище, чем меньше выступает диск пилы над поверхностью распиливаемого материала. Вместе с тем это приводит к более быстрому затуплению зубьев и уменьшению производительности пилы вследствие необходимости уменьшения подачи во избежание подгорания материала. Поэтому высоту установки дисковой пилы в зависимости от требуемой чистоты разрезаемой поверхности подбирают практически.

Дисковые пилы могут быть с разведенными или не- разведенными зубьями. В последнем случае диск пилы должен иметь вспомогательный угол в плане не менее 1—12°.

Дисковые пилы должны быть, из быстрорежущей стали твердостью Rc = 62-64 с хорошо отшлифованной поверхностью. При этом скорость резания должна находиться на уровне 2000—3000 м/мин. Подача материала при обрезке колеблется в зависимости от толщины материала от 12 (для толщины 4 мм) до 2 (для толщины 20 мм) м/мин. При необходимости получения чистой поверхности подача должна быть уменьшена.

Ленточные пилы не дают достаточно чистой поверхности. Однако с их помощью можно разрезать гетинакс или текстолит толщиной до 250 мм.

Полотна ленточных пил должны иметь развод зубьев в половину толщины ленты пилы в каждую сторону. Число зубьев — 2—3 на 10 мм. Скорость полотна пилы 1200—1500 м/мин. Подача колеблется от 2 (для толщины 20 мм) до 0,4 (для толщины 100 мм) м/мин.

Применение вышеупомянутого инструмента для разрезания стеклотекстолита вследствие быстрого износа режущего инструмента не оказывается эффективным. Для этого следует применять абразивные или алмазные круги. Однако и при применении абразивных кругов наблюдается их большой износ, приводящий к тому, что их приходится менять почти каждую смену. В этом отношении алмазные круги (типа АСМ или АСБ) оказываются несравненно более стойкими (в 25—30 раз).

Керосиновый резак, принцип работы и технические характеристики

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Керосиновый резак, принцип работы и технические характеристики

Керосиновый резак, принцип работы и технические характеристики

1343

19.03.2019

- 5

- 4

- 3

- 2

- 1

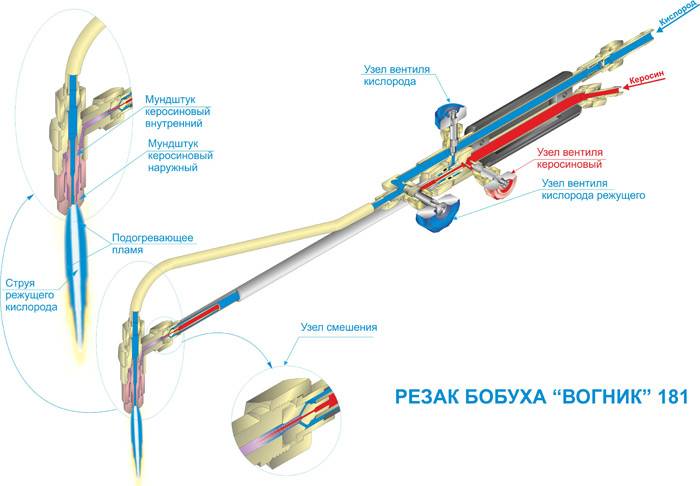

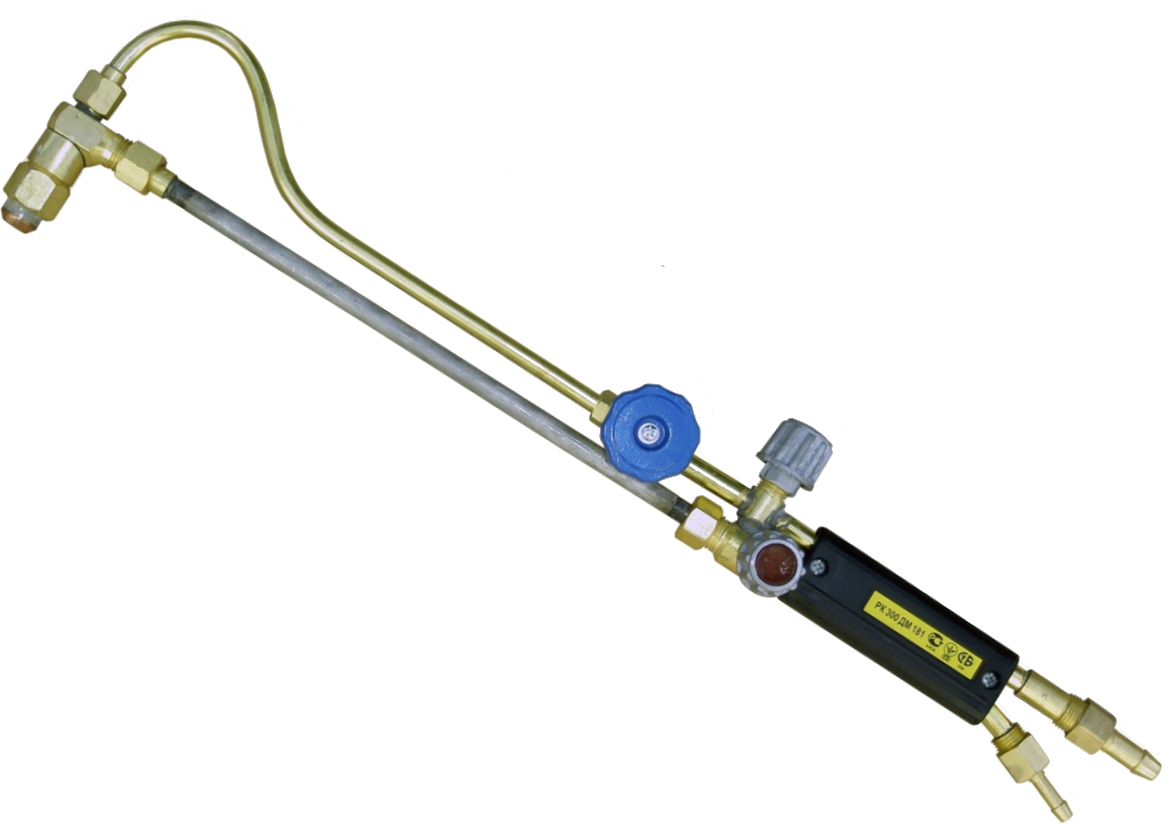

(1 голос, в среднем:4 из 5)Керосиновый резак предназначен для резки низкоуглеродистых сталей и вместо горючего газа используют жидкое топливо — керосин, бензин, дизельное топливо. Он немного отличается от кислородного резака некоторыми моментами, но принцип работы остается. Керосиновый резак бывает с подогревом и без подогрева, имеет два мундштука (внутренний и наружный). Когда керосин предварительно подогревают и его пары попадают в асбестовую оплетку испарителя, находящийся в смесительной камере, имеется подогревающая насадка. В смесительной камере пары керосина смешиваются с кислородом, после чего поступают в головку резака, в которой одна часть смеси находится в подогревающей насадке, а кислород имеет выход наружу через центральный канал головки резака. Кислород поступает в керосиновый резак по шлангу через штуцер на рукоятке резака, также подается и керосин из специального бачка под давлением. Проходя тройник, пары керосина смешиваются с кислородом в смесительной камере и затем выходят через наружный мундштук.

Керосиновые резаки по металлу применяются двух типов — с распылением и испарением. Резаки с распылением имеют специальное распылительное устройство, через которое жидкое горючее распыляется и после этого поступает в мундштук и там испаряется. Тип резака с испарением имеет камеру испарения с асбестовой набивкой. Когда керосин поступает в эту камеру, дополнительное пламя испаряет жидкий керосин, превращая его в пары керосина.

Керосиновый резак без подогрева, работающий по типу распыления имеют некоторые преимущества:

- вес резака почти на половину легче;

- не имеет асбестовой обмотки, что позволяет обслуживать керосиновый резак;

- нет пламени подогрева, благодаря чему резак не перегревается во время работы;

- может работать при температуре 400С мороза со специальным мундштуком;

- имеет высокое сопротивление к обратным ударам пламени.

Керосиновый резак без подогрева — это новое поколение керосиновых резаков, имеют выход на режим за 20 сек, происходит полное сгорание керосина, что позволяет рационально использовать топливо. Быстрая разборка резака, свободный доступ к деталям и узлам резака, очень удобен в обслуживании, неприхотлив, прост, надежен, экономичен, может выполнять резание толщиной 300мм. Таким резаком является Резак Бобуха «ВОГНИК» 181.

Еще один практичный керосиновый резак без подогрева — это РК200 «ВОГНИК»182, который также соответствует тем же требованиям что и «ВОГНИК» 181. Этот резак не требует центровки мундштука, так как струя кислорода всегда отрегулирована, в центре. Хорошо работает на морозе -250С, минимальный выход на режим 15 сек., режет металл от 3 до 200 мм, может пробивать металл толщиной 50 мм. Работает на бензине с давлением 0,5- 1,5 кгс/см2, при давлении кислорода 3 — 8,5 кгс/см2, не сложные запчасти, пригодные ремонту, всегда доступные.

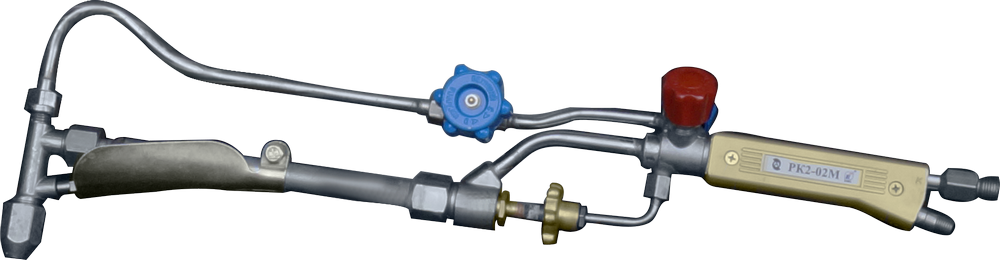

Резак кислородно — керосиновый может резать металл, температура горения которого в кислороде ниже температуры плавления и образующиеся шлаки должны быть жидкотекучими. Резак РК2 — 02 предназначен для ручной разделительной резки низколегированной и углеродистой стали и может резать толщину 200 мм. Сгорание сопла на керосиновом резаке может происходить от давления подаваемого кислорода, необходимо соблюдать установленное нормативами давление, а также может оказывать влияние на материал, из которого сделано сопло, медь и бронза более износостойкие.

Ремонт редуктора ГБО

Большинство автовладельцев начали переходить на газовое топливо, это объясняется тем, что рост цен на бензин происходит довольно часто. И в целях экономии денежных средств на автомобиль устанавливается газовое оборудование. Стоит отметить, что в связи с его установкой у водителя появляются новые заботы

Потому как газовую систему необходимо отрегулировать и настроить, что самое важное, это происходит не только в момент установки, но и во время эксплуатации

Стоит обратить внимание, что регулировка происходит с возрастанием пробега транспортного средства. Это объясняется тем, что по истечению определенного времени, обычно это 3-4 года, элементы, которые выполнены из резины, – это мембраны, клапаны, теряют свои первичные свойства

А это приводит к тому, что может возрастать расход топлива.

Одной из самых важных частей является редуктор ГБО, далее подробно рассмотрим его свойства, значение, а также, как правильно произвести настройку и регулировку.

Преимущества обращения в наш дилерский центр

- Организация имеет всю необходимую разрешительную документацию на проведение ремонтных и диагностических работ

- Компания сотрудничает с физическими и юридическими лицами на договорной основе

- Соблюдает принятые в отрасли стандарты и меры безопасности при проведении деятельности

- Имеет гибкую и прозрачную систему ценообразования

Все это в сочетании с грамотной работой наших мастеров и индивидуальным подходом к каждому обратившемуся к нам автовладельцу, обеспечивает проведение результативной диагностики и быстрое выявление с устранением возможных причин возникших неисправностей ГБО на любых марках автомобильного транспорта.

Главные преимущества при сотрудничестве с нами:

- высококлассный уровень предоставления всех сервисных видов обслуживания

- соблюдение документально подтвержденных гарантийных обязательств

- опытные, квалифицированные специалисты

- современное оборудование для осуществления диагностики и ремонтных работ

- быстрое оказание необходимых действий и моментальное принятие решений

- высокое качество выполняемых ремонтных работ точно в срок

- бесплатное оказание консультаций

- регулярное обновление необходимых запчастей, деталей и блочных модулей

- -низкие цены на все диагностические комплексные манипуляции

- сотрудничать с нами выгодно, приятно и результативно для каждого клиента.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ дуговой сварки толстолистового металла методом «Поперечная горка», при котором электрод устанавливают под углом к свариваемому изделию и с заданной скоростью совершают маятниковые поперечные колебания, ограниченные стенками разделки, и шаговые перемещения вдоль шва, отличающийся тем, что сварку производят в среде защитного газа с послойным заполнением разделки по базовой плоскости, расположенной под углом 45° относительно направления формирования сварного шва, маятниковые поперечные колебания электрода выполняют между стенками разделки по дугообразной траектории с дискретным уменьшением ее радиуса после каждого колебания на величину t=0,73e , где е – ширина наплавляемого валика, а после завершения каждого слоя электрод возвращают к краю разделки с одновременным шаговым перемещением вдоль шва на расчетную величину h, определяемую по формуле ,где н – коэффициент наплавки, г/(А·ч); Iсв – фактический сварочный ток, A;н – фактическое время наплавки, с;F сл – фактическая площадь наплавленного слоя, см2 ; – плотность металла наплавки, г/см3.

2. Способ дуговой сварки по п.1, отличающийся тем, что сварку производят сварочным автоматом, выполненным с возможностью отслеживания реального положения и геометрии сварного соединения и формирования скорости и траектории пространственного перемещения сварочной головки.

3. Сварочный автомат для дуговой сварки толстолистового металла методом «Поперечная горка» способом по п.1 или 2, содержащий сварочный трактор с механизмом шагового перемещения, смонтированную на нем каретку, выполненную с возможностью перемещения, на которой установлены устройство поперечных колебаний сварочной головки, приводной вал которого жестко соединен со сварочной головкой, узел поддержания постоянного вылета электрода, узел подачи сварочной проволоки и узел подачи защитного газа, и систему управления с контроллером для управления источником питания, компьютером, имеющим программное обеспечение, и видеосенсорным блоком для сбора и обработки информации о фактическом положении и геометрии сварного шва с последующей выработкой управляющих команд, причем видеосенсорный блок установлен на каретке перед сварочной головкой и направлен в сторону сварного стыка, а механизм шагового перемещения, каретка, устройство поперечных колебаний и узел подачи сварочной проволоки снабжены сервоприводами, воспринимающими команды, вырабатываемые системой управления, при этом упомянутая сварочная головка установлена под углом в 45° к направлению формирования сварного шва.

4. Сварочный автомат по п.3, отличающийся тем, что система управления выполнена двухуровневой, причем нижний уровень включает контроллер для управления источником питания, узлом подачи защитного газа, работой сварочного трактора и сервоприводами, а верхний уровень включает компьютер, обрабатывающий информацию, получаемую от видеосенсорного блока, и осуществляющий корректировку параметров режима в соответствии с алгоритмом технологического процесса сварки.

5. Видеосенсорный блок для сварочного автомата для дуговой сварки толстолистового металла методом «Поперечная горка», содержащий корпус, цифровую видеокамеру с объективом, лазерный щелевой излучатель, иллюминатор и систему отклоняющих зеркал с защитным светофильтром, при этом цифровая видеокамера с объективом и лазерный щелевой излучатель установлены в корпусе, а иллюминатор – в нижней части корпуса и направлен в сторону анализируемого участка сварного стыка, между объективом цифровой видеокамеры и иллюминатором установлена система отклоняющих зеркал с защитным светофильтром, расположенных таким образом, что изображение каждой точки стыка попадает в объектив видеокамеры под углом 39,41°, предварительно проходя через светофильтр, а для получения на поверхности сварного стыка узкой световой полосы видимого излучения лазерный щелевой излучатель снабжен цилиндрической оптикой, а объектив цифровой видеокамеры направлен на сварной стык и получаемую световую полосу.

Правильная установка газового редуктора. 5 советов.

Одним из основных компонентов ГБО является редуктор-испаритель. Он служит для понижения давления газа, поступающего в двигатель до пригодного для работы, то есть для его перехода в газообразное состояние.

Существуют редукторы трех типов:

В вакуумном редукторе подача газа в смеситель регулируется с помощью вакуумного клапана во впускном коллекторе.

В электронном этот клапан заменен на электромагнитный.

Во впрысковом редукторе реализована система обратной связи, при которой в зависимости от показаний лямбда-зонда, определяющего состав горючей смеси, подается необходимое количество газа.

Начать установку редуктора-испарителя следует непосредственно с корпуса редуктора. Так как редуктор – крайне важная часть газо-баллонной системы, необходимо придерживаться техники безопасности на всех этапах его установки.

Далее устанавливается электромагнитный клапан, по которому в редуктор поступает топливо из газовой магистрали. Поэтому он устанавливается в моторном отсеке перед редуктором строго в соответствии с маркировкой на корпусе. Клапан должен быть жестко закреплен на кузове, вертикально, соленоидом вверх. После установки клапана к редуктору-испарителю подводится газовая магистраль. Он состоит из системы трубок различного диаметра. Он зависит от того, какие узлы соединяет между собой данный участок магистрали. Выносное заправочное устройство и мультиклапан соединяется трубкой внешним диаметром 8 мм, мультиклапан и газовый клапан, а так же газовый клапан и корпус редуктора – 6 мм. Узлы соединяются с трубками газовой магистрали с помощью конусных муфт. С помощью скоб и саморезов магистраль крепится под днищем корпуса автомобиля. При этом стоит помнить, что это самый уязвимый участок ГБО и неукоснительно следовать правилам установки. Магистраль должна проходить вдали от нагревающихся и движущихся частей. Она должна быть надежно защищена от контакта с дорожным покрытием. Интервал между скобами, с помощью которых крепится трубка к корпусу, не должен превышать 80 см. Перед электромагнитным клапаном и корпусом редуктора делаются по 2-3 компенсационных кольца чуть больше диаметра трубки. Соблюдение данных требований минимизирует риски воспламенения горючей смеси внутри магистрали при возникновении внештатной ситуации или в процессе эксплуатации, а так же значительно упрощает ремонт в случае неисправности. Подведение электропроводки завершает установку редуктора-испарителя на автомобиль. Схема, по которой она подключается, индивидуальна для каждого типа ГБО. Необходимо лишь соблюдать общие требования безопасности.

Регулировка редуктора

После того как проведен ремонт редуктора авто, необходима его регулировка, которая может несколько различаться для разных моделей. Для регулировки своими руками на редукторе имеются два винта – для регулирования оборотов холостого хода и винт чувствительности (количества газа).

Для регулировки газового редуктора ГБО запустите двигатель авто на обычном топливе – бензине – и дождитесь, когда он прогреется до рабочей температуры. Дозатор на баллоне должен быть полностью открыт, винт чувствительности полностью завернут, а винт регулировки холостого хода отвинчен на пять оборотов.

Переключите двигатель автомобиля на работу от ГБО. Поддерживая обороты педалью газа или ручкой подсоса, чтобы мотор не заглох, вращением винта регулировки с холостого хода добейтесь работы на максимальных оборотах. Теперь, закручивая винт, нужно установить такие обороты двигателя, как и при работе на бензине.

Далее откручивайте винт регулировки чувствительности, пока не начнут изменяться обороты холостого хода. Из найденного положения винт необходимо вернуть назад на 3/4 – 1.5 оборота.

На нажатие педали газа двигатель должен реагировать почти мгновенно. Для точной настройки редуктора нужно вращать винт чувствительности на небольшой угол в обе стороны, проверяя реакцию двигателя. После достижения желаемого результата ремонт оборудования закончен.

Керосинорез по металлу: устройство, особенности, виды, способы применения

Керосинорез по металлу – прибор, предназначенный для быстрой резки стали. Он работает от керосина, бензина, солярки по принципу горелки. Резка металла становится возможной следующим образом: керосин, соответствующий ГОСТ 4753, под давлением попадает в испарительную огнеупорную камеру, испаряющееся вещество поступает в специальный мундштук, параллельно туда направляется кислород.

Вещества смешиваются уже в горелке, находящейся на конце мундштука. В результате получается высокотемпературное пламя, при помощи которого и осуществляют резку. Температура составляет 2400-2500°С.

Классификация и маркировка листового проката

По видам поставки проката

- В рулонах;

- В листах.

Прокат в рулонах может состоять не более чем из 2-х кусков (отдельных или соединенных сварным швом).

По плоскостности

- ПН — нормальной плоскостности;

- ПУ — улучшенной плоскостности;

- ПВ — высокой плоскостности;

- ПО — особо высокой плоскостности.

По размерам

- I — с указанием размеров по толщине, ширине и длине;

- II — с указанием размеров по толщине;

- III — с указанием размеров, кратных по ширине и длине;

- IV — с указанием мерных размеров по ширине и длине.

По назначению при применении

- ХШ — для холодной штамповки;

- ХП — для холодного профилирования;

- ПК — под окраску (дрессированная);

- ОН — общего назначения.

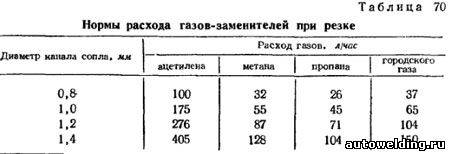

Кислород и горючие газы

Для резки должен применяться кислород возможно более высокой чистоты. Практически применяют кислород чистотой 98,5—99,5%. Чем выше чистота кислорода, тем резка протекает быстрее, а расход кислорода меньше.

Для подогрева изделия при резке широко применяют горючие газы — заменители ацетилена. В первую очередь используются: коксовый, природный, нефтяной и паролизный газы, пропан, пары керосина. При использовании газов-заменителей расход их через резак можно определить, зная коэффициент замены ацетилена. Значения этого коэффициента принимаются равными: для метана и природного газа 1,5, для городского газа 1,8, для пропана 0,6. Сечения каналов в резаках для газов-заменителей рассчитывают по допустимому расходу газа через мундштук, пользуясь нормами, приведенными в табл. 70.

Основные преимущества современных способов резки толстого металла

Предлагаемые способы обработки обеспечивают быструю и качественную черновую металлообработку толстолистовой стали.

В результате технологической операции достигается необходимая чистота поверхности реза, уменьшается количество отходов и производственного мусора. Плазменная и лазерная резка позволяют осуществлять быстро черновую обработку заготовок, тогда как гидрообразивная резка прецизионный процесс, обеспечивающий необходимую точность реза.

Необходимая точность реза определяется заказчиками с учетом технологии последующего производства. Соответственно определяется и выбор способа обработки толстого металла.

Подробнее о способах обработки и ее стоимости на сайте https://promexcut.ru/lazernaya-rezka

Виды листовой стали и особенности

По способу производства листовая сталь бывает:

- горячекатаная,

- холоднокатаная,

- оцинкованная.

Горячекатаный листовой металл получают путем горячей прокатки с последующей термообработкой. Листовой прокат делится на тонколистовой толщиной 0,5-3,9

мм и толстолистовой, имеющий толщину4-160 мм.

По ГОСТ 1577-93

конструкционный листовой прокат может подвергаться термической обработке. Конструкционный листовой прокат может иметь травленую или нетравленую поверхность.

Горячекатаный листовой прокат классифицируется на 2

вида:

- низколегированный,

- конструкционный.

Низколегированные горячекатаные листы применяются в промышленности и строительстве для создания сварных конструкций. Также данный материал нашел применение в тяжелой и легкой промышленности в производстве неответственных деталей. Большой популярностью низколегированная листовая сталь пользуется в производстве мостовых клепаных металлоконструкций и шовных трубопроводов.

Конструкционный горячекатаный лист производится из легированной углеродистой стали и используется в производстве ответственных деталей для промышленных машин и механизмов, сварных металлоконструкций наружного применения.

§ 55. Керосинорез

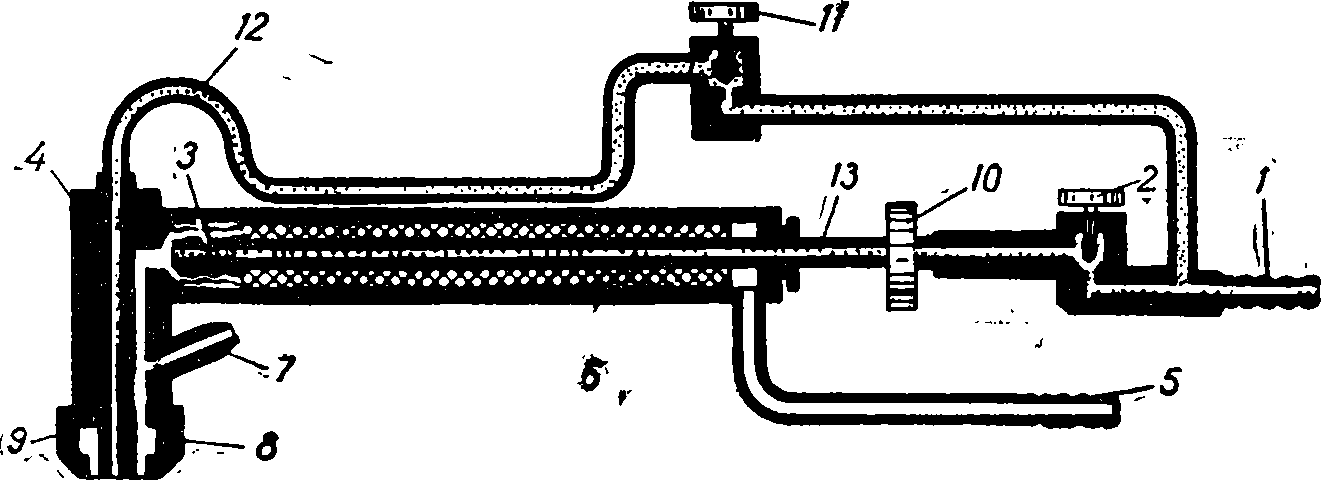

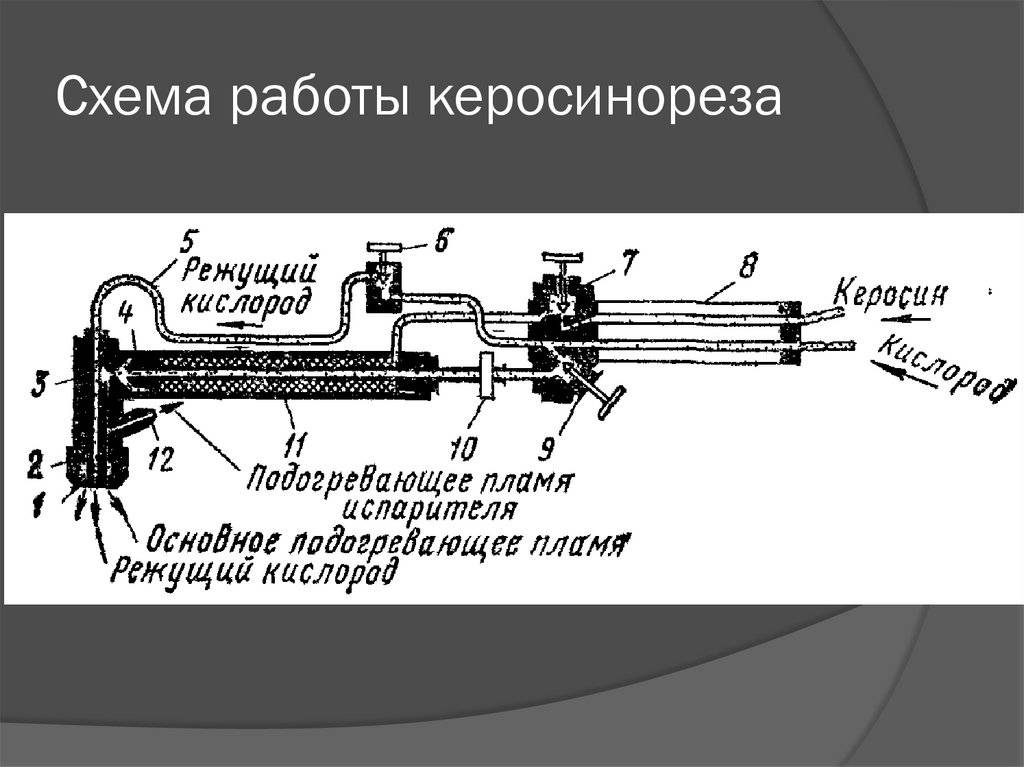

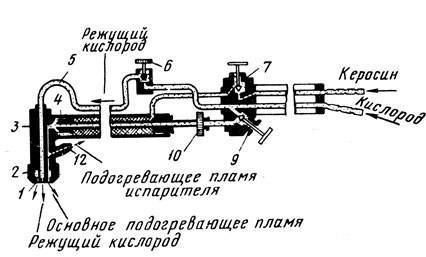

Устройство для резки, в котором для подогревающего пламени используют пары керосина, называют керосинорезом. Схема резака керосинореза показана на рис. 74. Для преобразования жидкого керосина в пар имеется испаритель, представляющий собой трубку из нержавеющей стали с помещенной внутри асбестовой оплеткой 11.

Рис. 74. Схема резака керосинореза: 1 и 2 – мундштуки, 3 – головка, 4 – инжектор, 5 – кислородная трубка, 6 – кислородный вентиль, 7 – керосиновый вентиль, 8 – рукоятка, 9 – вентиль подогревающего кислорода, 10 – маховичок, 11 – асбестовая набивка, 12 – вспомогательный мундштук

Рис. 74. Схема резака керосинореза: 1 и 2 – мундштуки, 3 – головка, 4 – инжектор, 5 – кислородная трубка, 6 – кислородный вентиль, 7 – керосиновый вентиль, 8 – рукоятка, 9 – вентиль подогревающего кислорода, 10 – маховичок, 11 – асбестовая набивка, 12 – вспомогательный мундштук

Для нагрева испарителя служит вспомогательный мундштук 12, расположенный в головке резака. Мощность и состав подогревающего пламени регулируются кислородным вентилем 9 и маховичком 10, изменяющим положение инжектора 4 в смесительной камере.

Жидкий керосин, поступающий из бачка, в резаке преобразуется в пары, смешивается в головке резака с кислородом и на выходе из мундштука образует пламя.

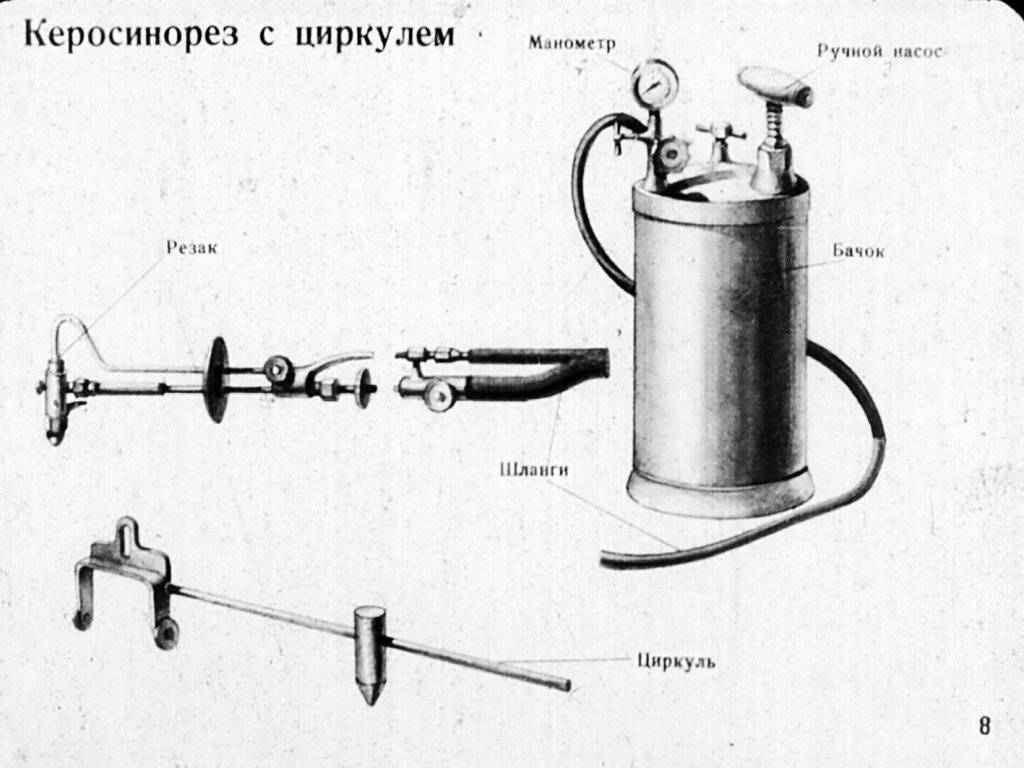

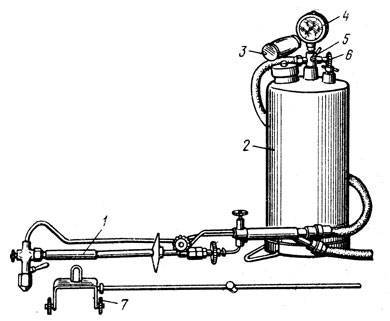

Керосин подается в резак под давлением 1,5 – 3 кгс4/см2из бачка (БГ-63 – емкостью 6,5 дм3 или БГ-68 – емкостью 7,5 дм3), снабженного ручным воздушным насосом 3, манометром 4 и запорным вентилем 6 (рис. 75).

Рис. 75. Керосинорез с бачком: 1 – резак, 2 – бачок, 3 – воздушный насос, 4 – манометр, 5 – шланговый ниппель, 6 – запорный вентиль, 7 – тележка

Рис. 75. Керосинорез с бачком: 1 – резак, 2 – бачок, 3 – воздушный насос, 4 – манометр, 5 – шланговый ниппель, 6 – запорный вентиль, 7 – тележка

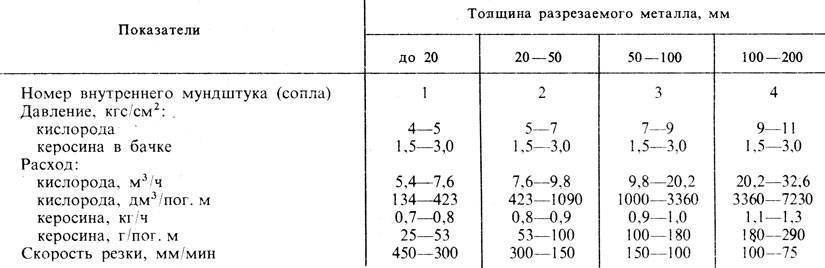

Сменными мундштуками регулируют фас-ход кислорода, керосина и скорость резки в зависимости от толщины разрезаемой стали (табл. 18).

18. Технологическая характеристика керосинореза

18. Технологическая характеристика керосинореза

Правила обращения с керосинорезом.

1. При помощи ручного насоса 3 (рис. 75) создают давление в бачке. Давление в бачке не должно превышать давление кислорода, так как это может привести к воспламенению кислородного шланга.

2. Вентилем 7 (рис. 74) в резак подается керосин, потом открывается вентиль подогревающего кислорода и зажигается смесь керосина с кислородом. Трубка испарителя 11 нагревается пламенем вспомогательного мундщтука 12. После достаточного прогрева испарителя может быть пущен режущий кислород вентилем 6 (предварительный нагрев испарителя производится паяльной лампой).

3. Отрегулировать подогревающее пламя. Если ядро подогревающего пламени при пуске режущего кислорода неустойчивое, следует отрегулировать вентилем 9 и маховичком 10 подачу подогревающего кислорода (рис. 74).

4. При прекращении работы керосинореза сначала закрывают вентиль режущего кислорода 6. Потом вентиль подачи керосина 7 и вентиль подачи подогревающего кислорода 9. Потом открывают на бачке спускной кран для снижения давления до атмосферного.

5. Для нормальной работы керосинореза необходимо систематически (не реже одного раза в неделю) промывать асбестовую оплетку испарителя в горячей воде.

Для резки применяется осветительный керосин (ГОСТ 4753 – 68). Керосин перед заливкой в бачок подвергается очистке отстаиванием через сукно или мелкую латунную сетку.

Керосином для резки можно пользоваться при температурах не ниже – 15°С и толщине разрезаемой стали не более 200 мм. Это объясняется тем, что при низких температурах керосин приобретает очень большую вязкость, что весьма затрудняет резку.

Кроме резаков, работающих на парах керосина, применяют резаки с распылением жидкого керосина, например РКР-3 (резак керосиновый с распылителем, третьей модели), для ручной резки стали толщиной до 100 мм. Распыление керосина производится с помощью специального сопла-распылителя, размещенного непосредственно в головке резака.

По сниженной цене спецодежда женская зимняя москва на aspektsnab.ru. . Новое на valfit.ru затворы 100 мм

![3.6. требования безопасности при работе с керосинорезом ["тои р-32-цв-528-97. типовая инструкция по охране труда при разделке в металлолом вагонов, исключенных из инвентаря" (утв. мпс рф 29.12.1997)]](https://benzo-electro-instrument.ru/wp-content/uploads/1/2/f/12f674b254665016978bdcc01bae152e.jpeg)

![§ 55. керосинорез [1979 рыбаков в.м. - сварка и резка металлов]](https://benzo-electro-instrument.ru/wp-content/uploads/6/a/3/6a3bfc58d6fe20ae7ef3de480c045313.jpeg)