Карта технологического процесса сварки: типовая карта на работы по дуговой сварке металлоконструкций

Поскольку сварка представляет собой сложный процесс, выполнение производится в соответствии со строгой последовательностью действий

Чтобы сварной шов не стал уязвимым местом, необходимо уделить достаточное внимание технологии сварки

С этой целью разрабатывается карта технологического процесса сварки – документ, указывающий самые важные параметры сварного соединения и технологию выполнения сварочного процесса.

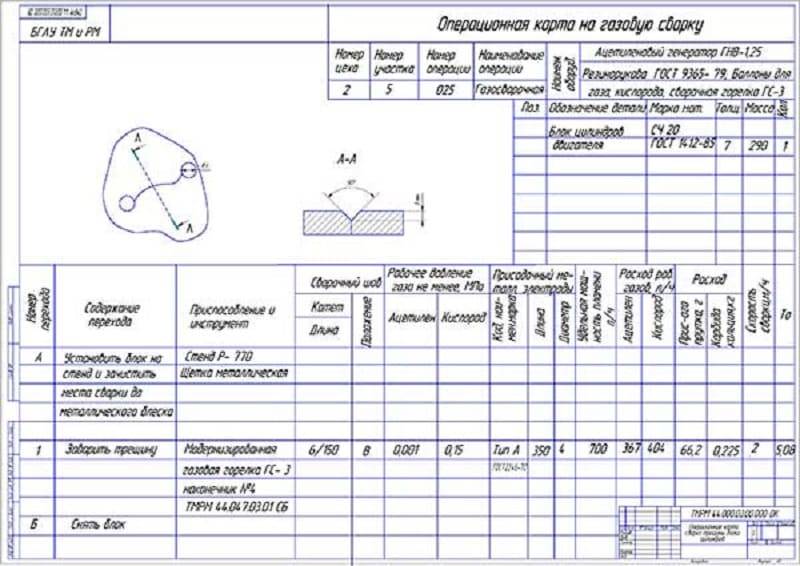

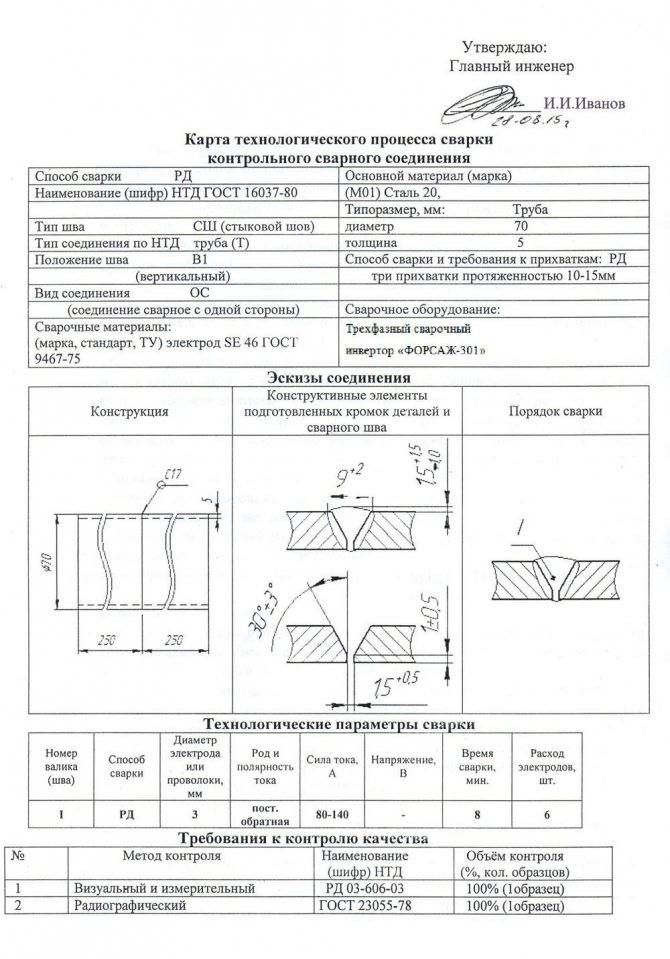

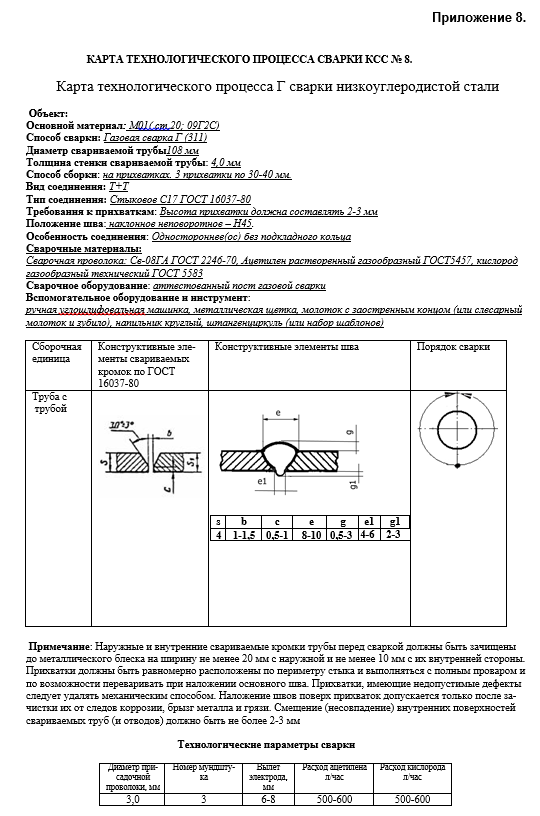

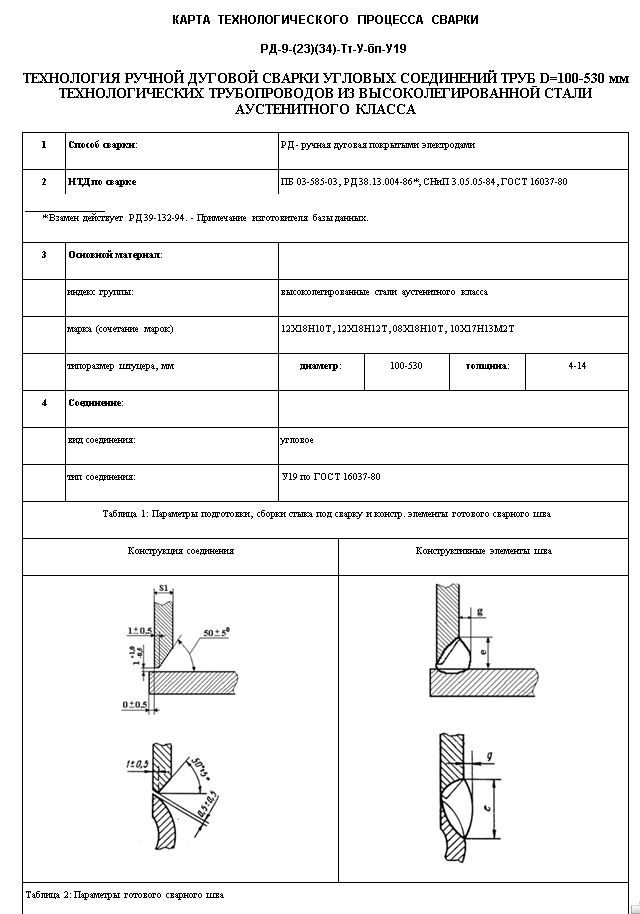

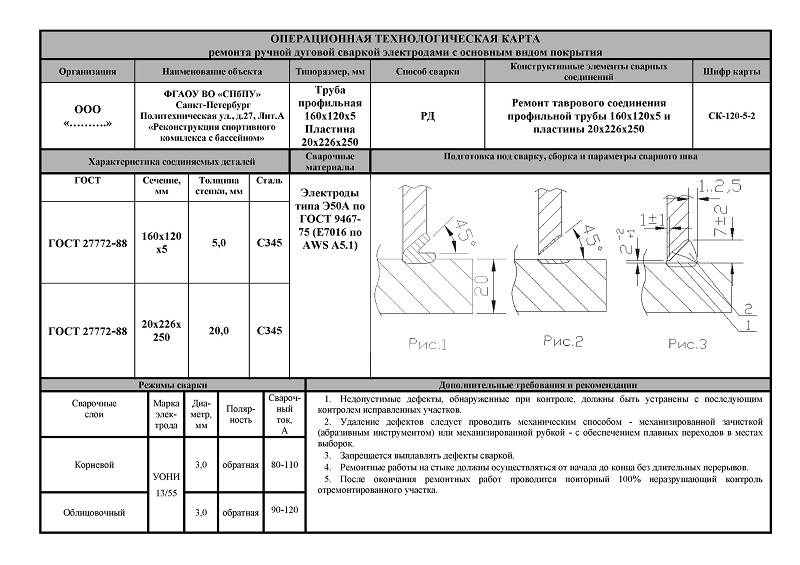

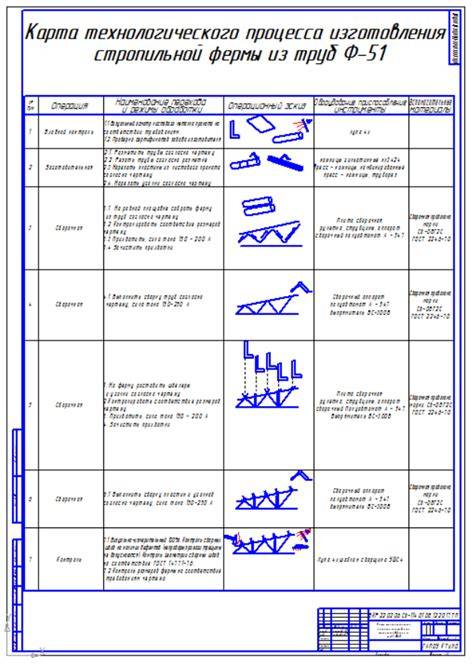

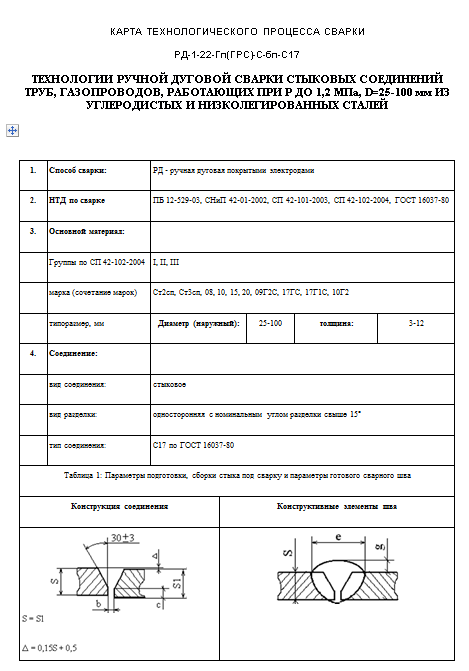

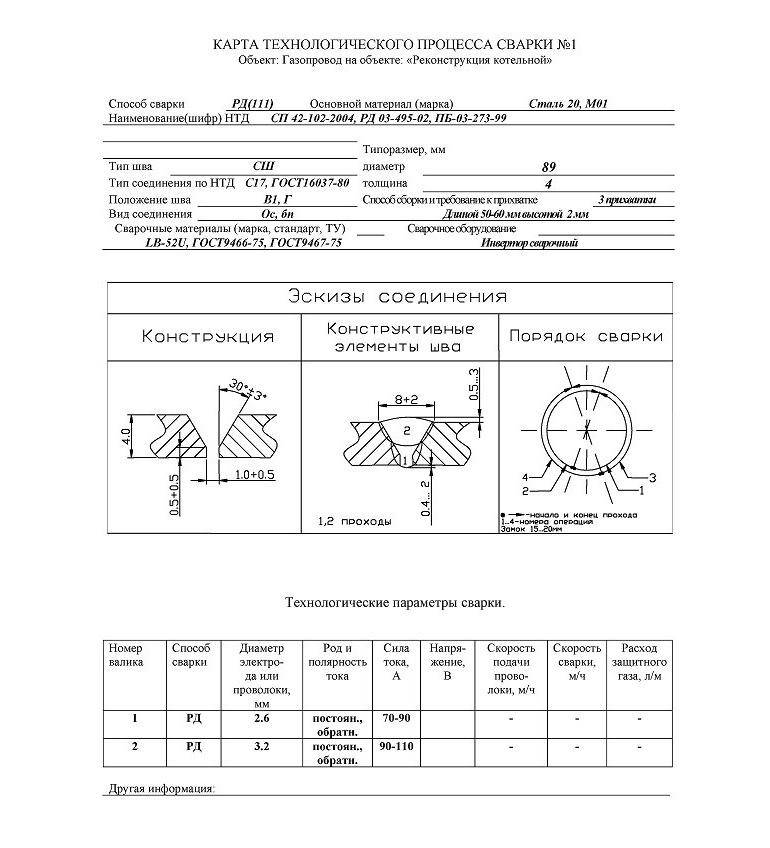

Пример оформления технокарты

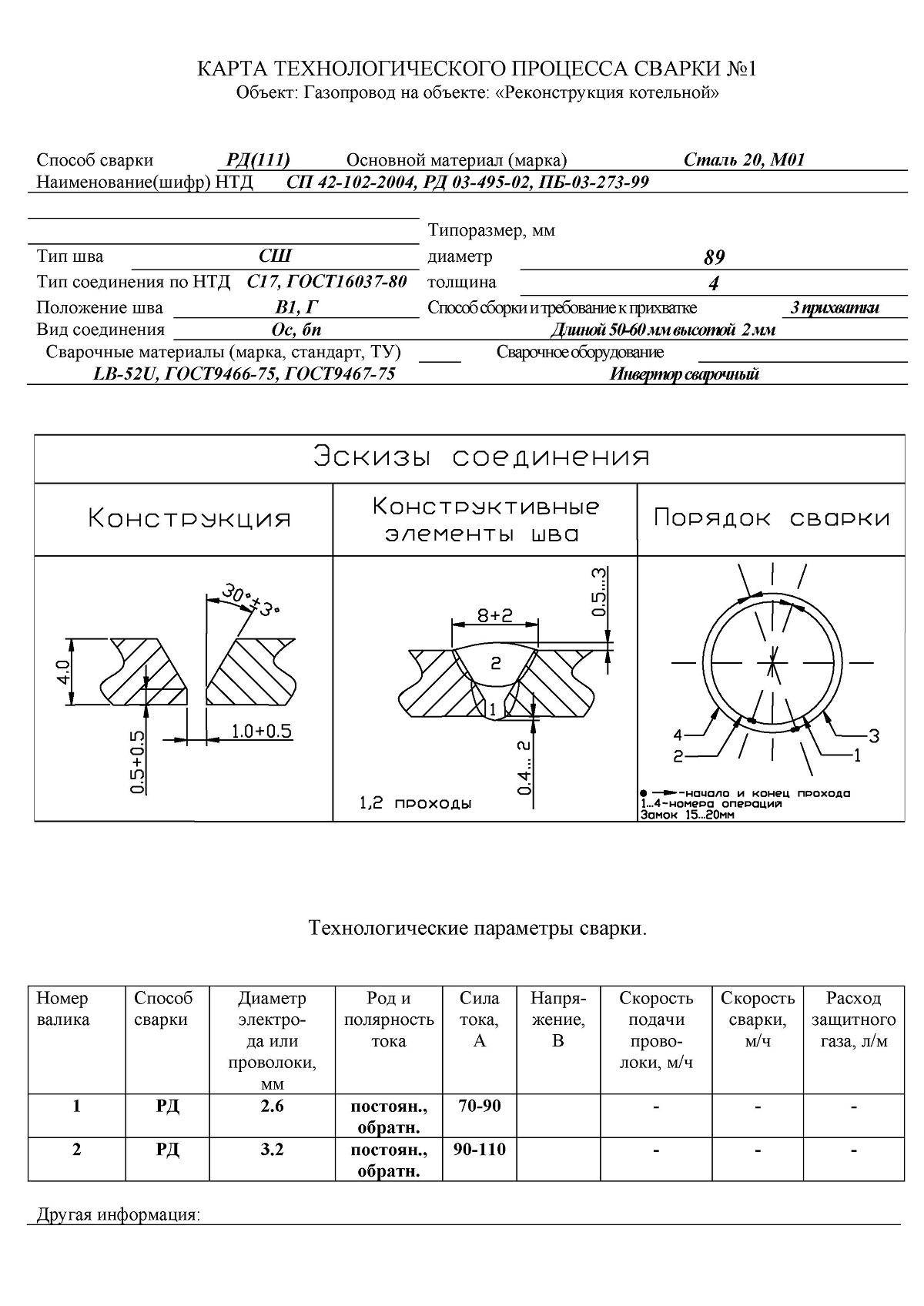

Рассмотрим использование технологической карты на примере работы с металлическими конструкциями. В первом пункте будет обозначена сфера использования техпроцесса. Тут указываются материалы, подлежащие сварке, нормативные расстояния между объектами, углы их наклона и количество необходимых швов.

Во втором пункте отмечены особенности работы с металлоконструкцией.

Оформление технологической карты.

Тут обычно указываются такие данные:

- действия для подготовки изделий к работе с ними;

- виды соединений;

- пошаговое руководство выполнения сварки;

- техника безопасности при выполнении работы;

- количество рабочих;

- экономическая составляющая.

В данном пункте содержится исчерпывающая информация о выполнении работы. Тут можно не только ознакомиться с последовательностью действий, но и оценить затраты на выполнение поставленного задания.

Далее в строки вносятся данные с характеристиками используемых материалов. Именно эти параметры определяют требования, предъявляемые к работе. Тут могут указываться и некоторые дополнительные данные.

Отдельная строка посвящена нормативам сварки. Тут приводятся рекомендации и нормы техпроцесса. В данной графе детально указаны все действия для выполнения поставленной задачи.

Каждый шаг подробно расписан. Сварщик обязан строго придерживаться отмеченных рекомендаций. Отступление от них может привести к несоответствию выполненных работ заявленным требованиям.

Именно этот раздел является наиболее подробным. От правильного соблюдения всех указанных действий будет зависеть результат работы.

В последних строках указываются методики для контроля работы. Ниже ставится подпись ответственного разработчика карты. В дополнениях может быть указано все необходимое оборудование для выполнения задания.

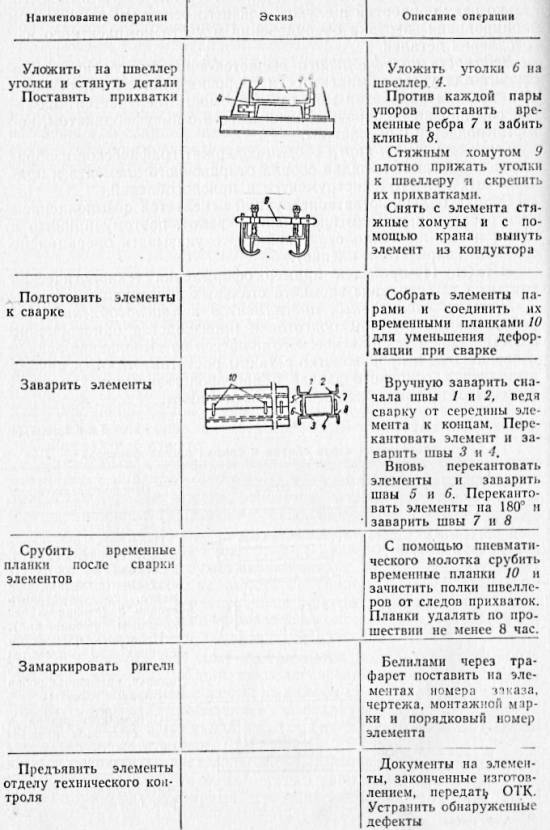

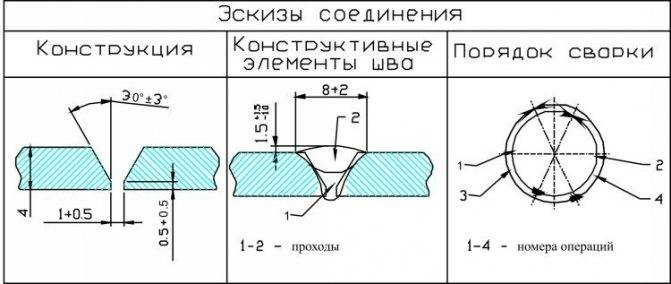

Эскизы для технологической карты.

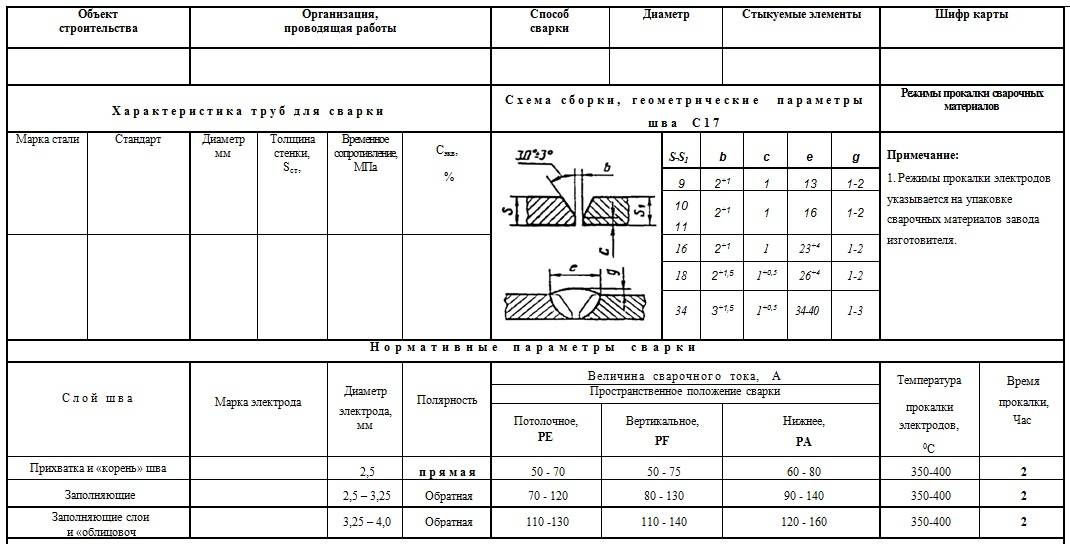

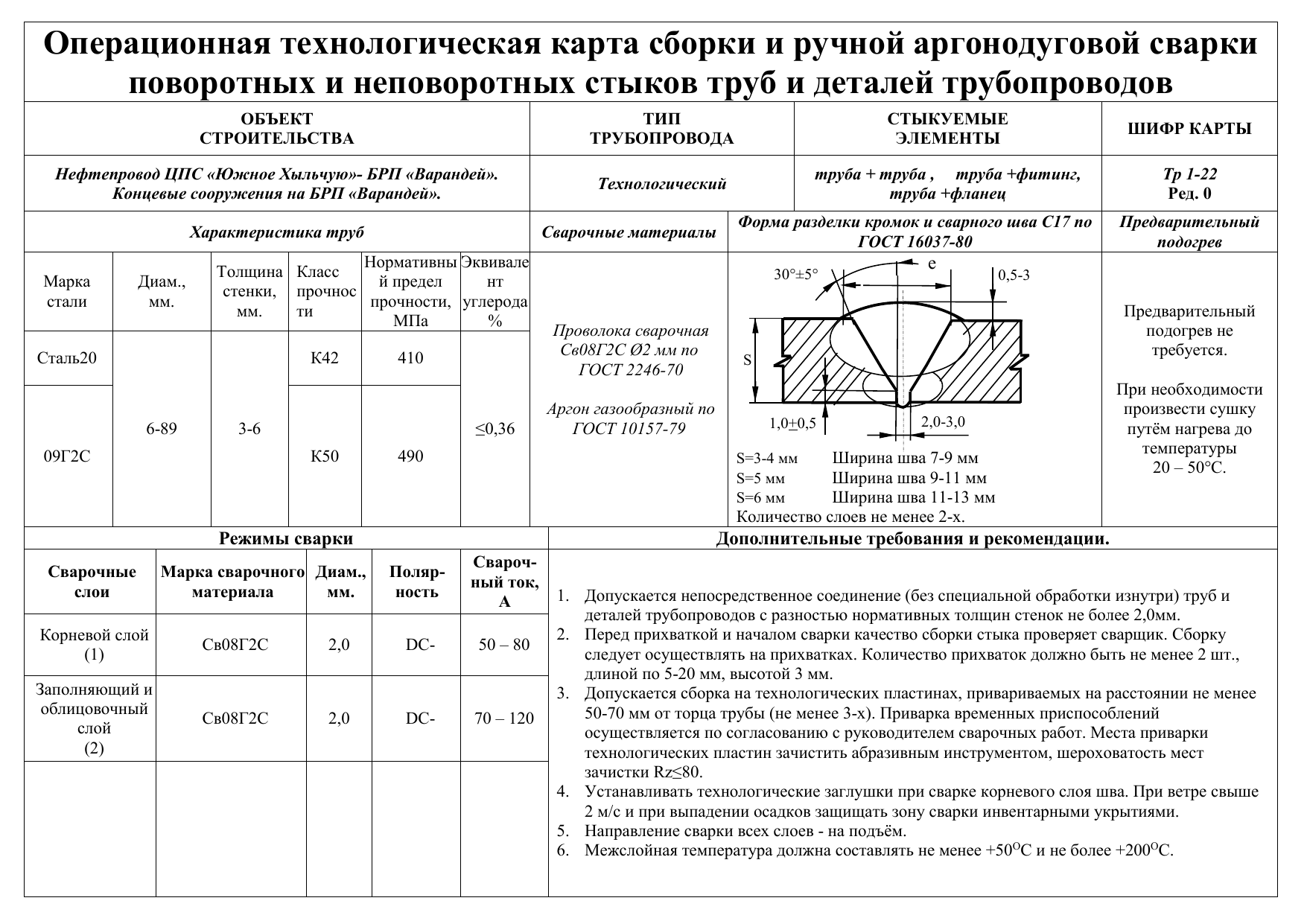

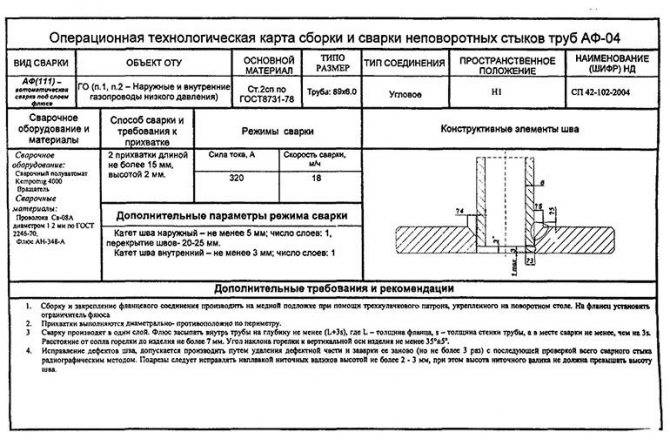

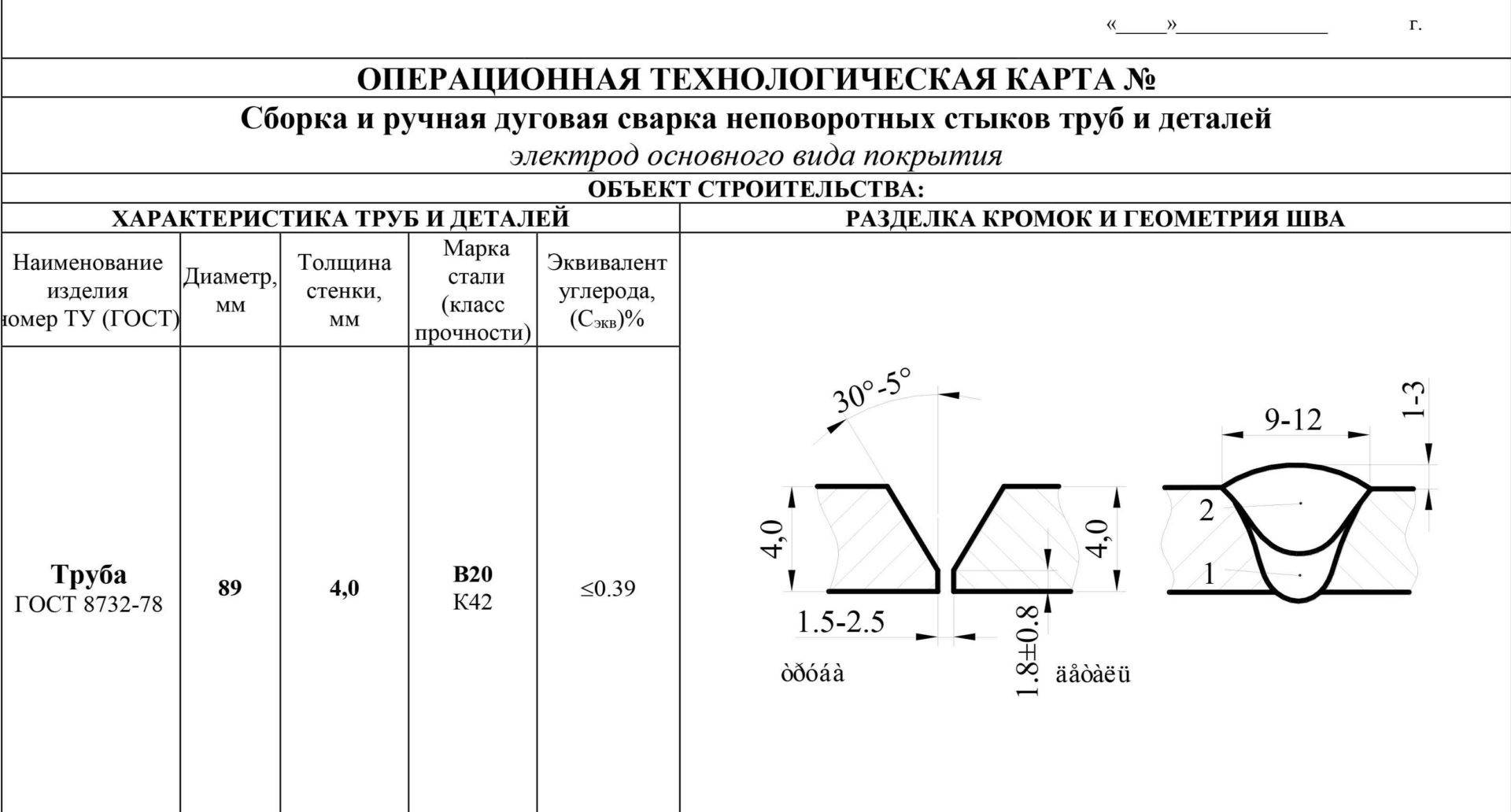

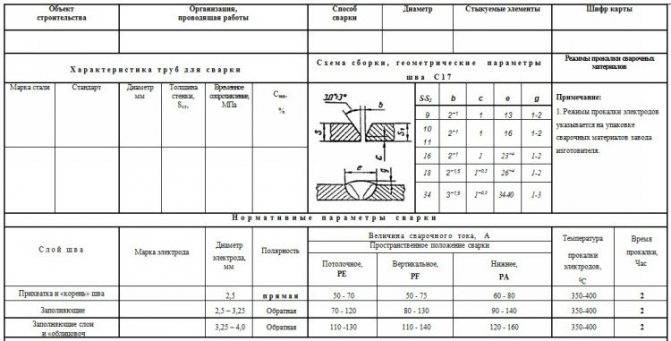

Еще одним типовым технологическим документом является карта сварки труб. Она включает в себя такие же пункты, в металлических конструкциях. В первую очередь отмечается применимость данной карты к соответствующей области.

Далее расписаны:

- особенности выполнения техпроцесса;

- критерии по оценке и приемке работ;

- техника безопасности;

- виды задач.

Главной составляющей документа является подробное руководство и последовательность выполнения операций. Отмечаются особенности визуальной оценки материалов пред выполнением работы. Отдельным пунктом указываются действия сварщика при обнаружении дефектов, превышающих установленные нормы.

В разделе, посвященном технике безопасности, указаны действия рабочего во время и перед выполнением работы. Описаны требования к рабочей площадке и используемому оборудованию.

Требования к качеству работ содержат перечисления методов проверки сварных швов и допустимые отклонения. При неудовлетворительных результатах контроля указывается порядок и способ исправления дефектов.

Операционно-технологические карты содержат все технические характеристики, необходимые для проведения сварки.

Итог

Чтобы в результате выполнения сварочных работ получить качественный результат, сварщик должен руководствоваться технологической картой. От ее правильного и корректного составления зависит надежность конечного изделия.

Отступление от норм и требований к сварке, указанных в нормативных документах, приведет к нарушению сварного соединения. Это может сказаться не только на качестве и надежности, выполненных работ, но и повлечь за собой необратимые последствия.

Для чего нужна технологическая карта сварочных работ

Реализация проектов в различных сферах производства (строительстве, машиностроении или любой другой сфере) сопряжена с необходимостью последовательного выполнения ряда технологических процедур.

Все условия и порядок выполнения каждой такой процедуры должны быть исчерпывающе описаны в рабочем проекте. Рабочий проект часто представляет собой многотомный документ, содержащий большой объем текстовой и графической информации. Поэтому составляют технологическую карту, которая помогает представить информацию более компактно, сжато и доходчиво.

Она, по сути, является заранее разработанной и утвержденной инструкцией по сварке конкретного изделия.

- 1 Назначение

- 2

- 3 Данные о сварных соединениях

Назначение

Работа исполнителей с проектной документацией оказывается затруднительной ввиду обилия информации и разрозненности сведений.

По этой причине возникает необходимость создания компактного и ёмкого документа, определяющего порядок выполнения той или иной технологической операции в конкретных условиях.

Применительно к сварочным процедурам составляется карта технологического процесса сварки.

Выполнение сварочных работ на производстве осуществляют рабочие бригады сварщиков под руководством мастеров.

При выдаче производственного задания на сварку, как правило, чётко документируется объём работ, подробно расписываются условия их выполнения, применяемое оборудование и материалы.

Это помогает рабочему персоналу соблюсти технологию операции сварки, а руководителю среднего звена легко контролировать процесс её выполнения.

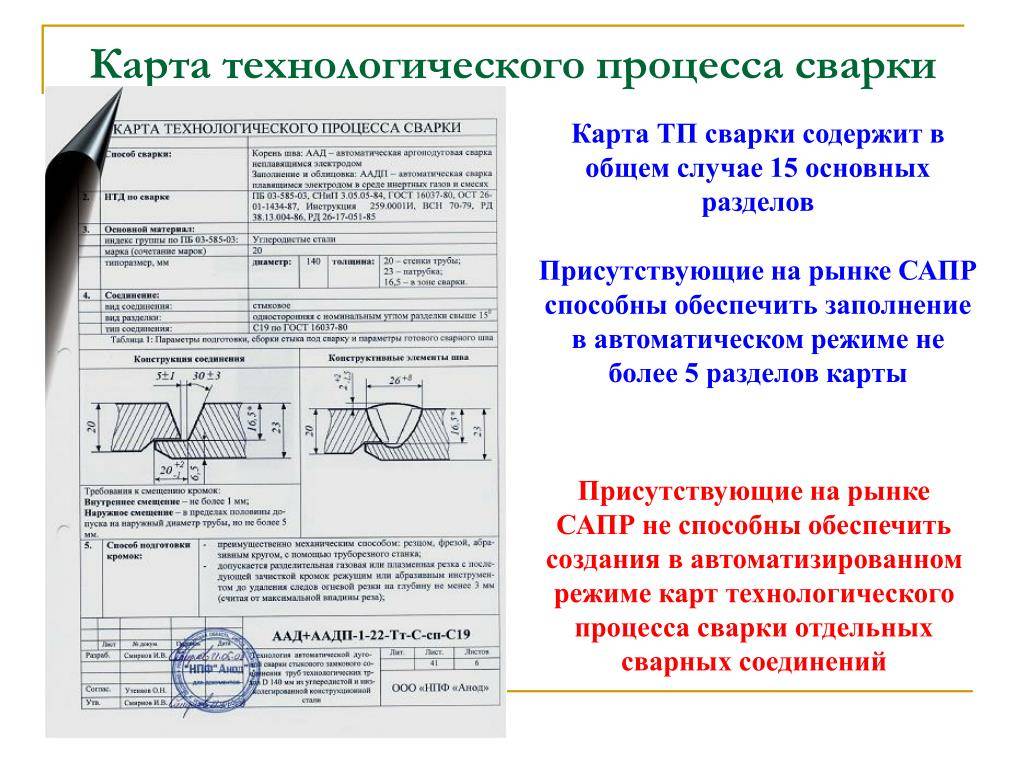

Необходимые для этого данные содержит технологическая карта сварки, которая подготавливается технологами предприятия. В этом документе сконцентрирована вся необходимая информация, содержащаяся в рабочем проекте.

То есть, в карте может не указываться номер ГОСТа, требования которого необходимо выполнить, но подробно расписываются сами требования, касающиеся порядка выполнения сварки.

Единой формы технологической карты сварки, которой обязаны придерживаться все без исключения организации, не существует.

Поэтому, если предприятие столкнулось с потребностью в таком документе, а какие-либо отраслевые нормы вышестоящих организаций в этой части отсутствуют, технологическую карту сварки можно разработать и утвердить самостоятельно.

Поскольку документ такого рода подлежит обязательному утверждению, карта должна содержать шапку, в которой указываются наименования предприятия и объекта, где планируются сварочные работы.

В разделе изложения технологии все однотипные сварочные швы для удобства следует объединить, снабдив их общим описанием, содержащим исчерпывающую технологическую информацию.

Кроме информации чисто технологического характера, карта может содержать некоторые нормативно-технические данные. К ним относятся количественный и качественный состав бригады, выполняющей работу, а также время выполнения операционного задания.

Также в карте могут быть указаны трудозатраты общего объема работ с разбивкой их на отдельные этапы и обозначением контрольных сроков их выполнения.

Отдельный раздел технологической карты может содержать сведения о мерах безопасности при выполнении сварки, мероприятиях по подготовке рабочих мест.

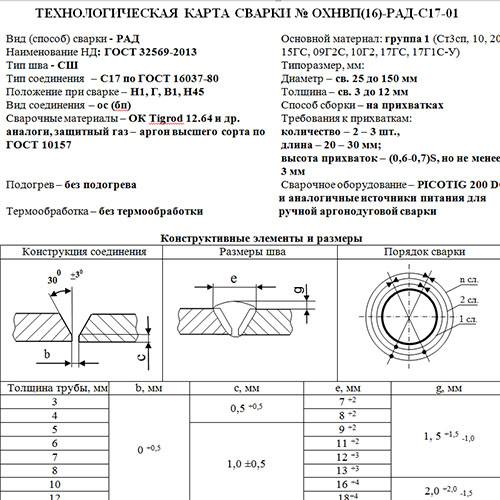

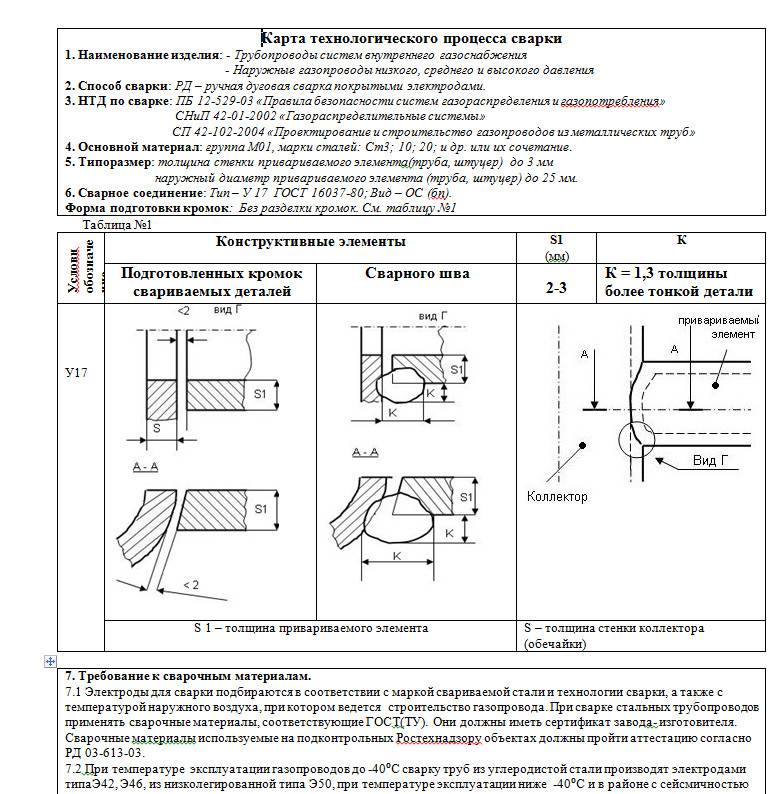

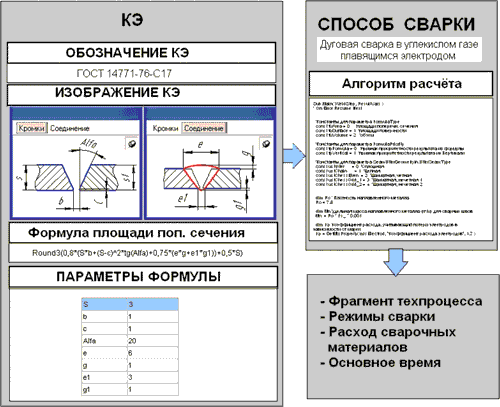

Данные о сварных соединениях

По каждой группе сварных соединений, выполняемых в процессе сборки объекта, должны указываться следующие технологические данные:

- информация о материале, из которого изготовлены соединяемые части объекта, включающая марки сталей, их физические и химические особенности;

- данные о необходимости предварительной подготовки деталей к сварке. Если должен быть применен скос кромок, необходимо привести точное описание геометрических характеристик, форму скоса и необходимые значения углов;

- описание применяемой технологии электродуговой сварки и конкретных аппаратов, посредством которых должна быть выполнена сварка. Указывается режим выполнения сварного соединения, перечень применяемых расходных материалов. Например, при применении ручной дуговой сварки указывается марка и диаметр применяемых электродов, ток при котором осуществляется сваривание, если предусмотрена аргонодуговая сварка, приводится форма применяемого электрода, род и полярность тока, расход газа.

Технологическую карту составляют по результатам исследовательской работы, в которую входят расчеты, эксперименты, подбор оптимальных материалов и многое другое.

Существует огромное количество шаблонов, позволяющих упростить составление карты. Разработанная технология не должна противоречить всем существующим нормам и правилам.

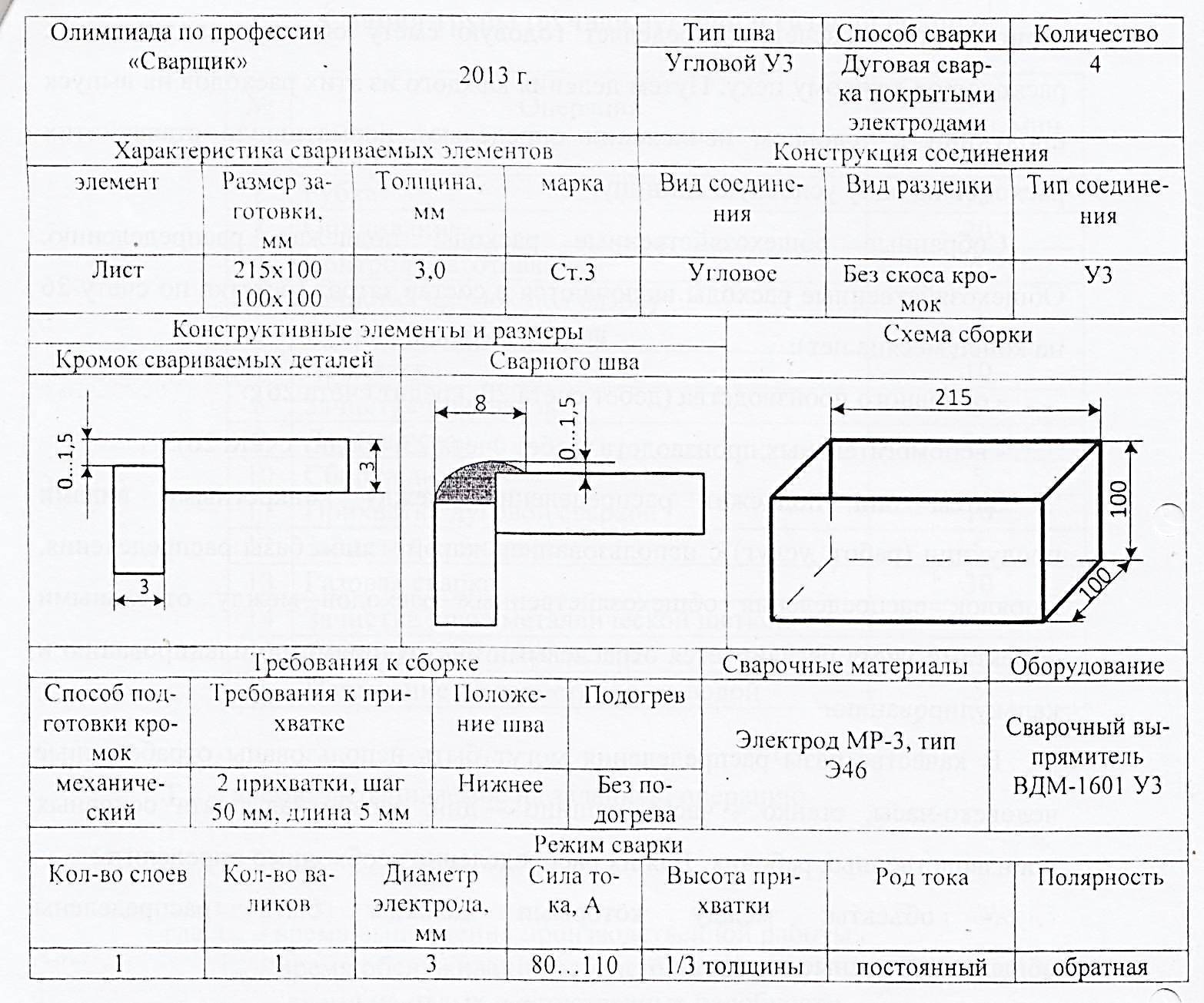

Пример оформления технокарты

Рассмотрим использование технологической карты на примере работы с металлическими конструкциями. В первом пункте будет обозначена сфера использования техпроцесса. Тут указываются материалы, подлежащие сварке, нормативные расстояния между объектами, углы их наклона и количество необходимых швов.

Во втором пункте отмечены особенности работы с металлоконструкцией.

Оформление технологической карты.

Тут обычно указываются такие данные:

- действия для подготовки изделий к работе с ними;

- виды соединений;

- пошаговое руководство выполнения сварки;

- техника безопасности при выполнении работы;

- количество рабочих;

- экономическая составляющая.

В данном пункте содержится исчерпывающая информация о выполнении работы. Тут можно не только ознакомиться с последовательностью действий, но и оценить затраты на выполнение поставленного задания.

Далее в строки вносятся данные с характеристиками используемых материалов. Именно эти параметры определяют требования, предъявляемые к работе. Тут могут указываться и некоторые дополнительные данные.

Отдельная строка посвящена нормативам сварки. Тут приводятся рекомендации и нормы техпроцесса. В данной графе детально указаны все действия для выполнения поставленной задачи.

Каждый шаг подробно расписан. Сварщик обязан строго придерживаться отмеченных рекомендаций. Отступление от них может привести к несоответствию выполненных работ заявленным требованиям.

Именно этот раздел является наиболее подробным. От правильного соблюдения всех указанных действий будет зависеть результат работы.

В последних строках указываются методики для контроля работы. Ниже ставится подпись ответственного разработчика карты. В дополнениях может быть указано все необходимое оборудование для выполнения задания.

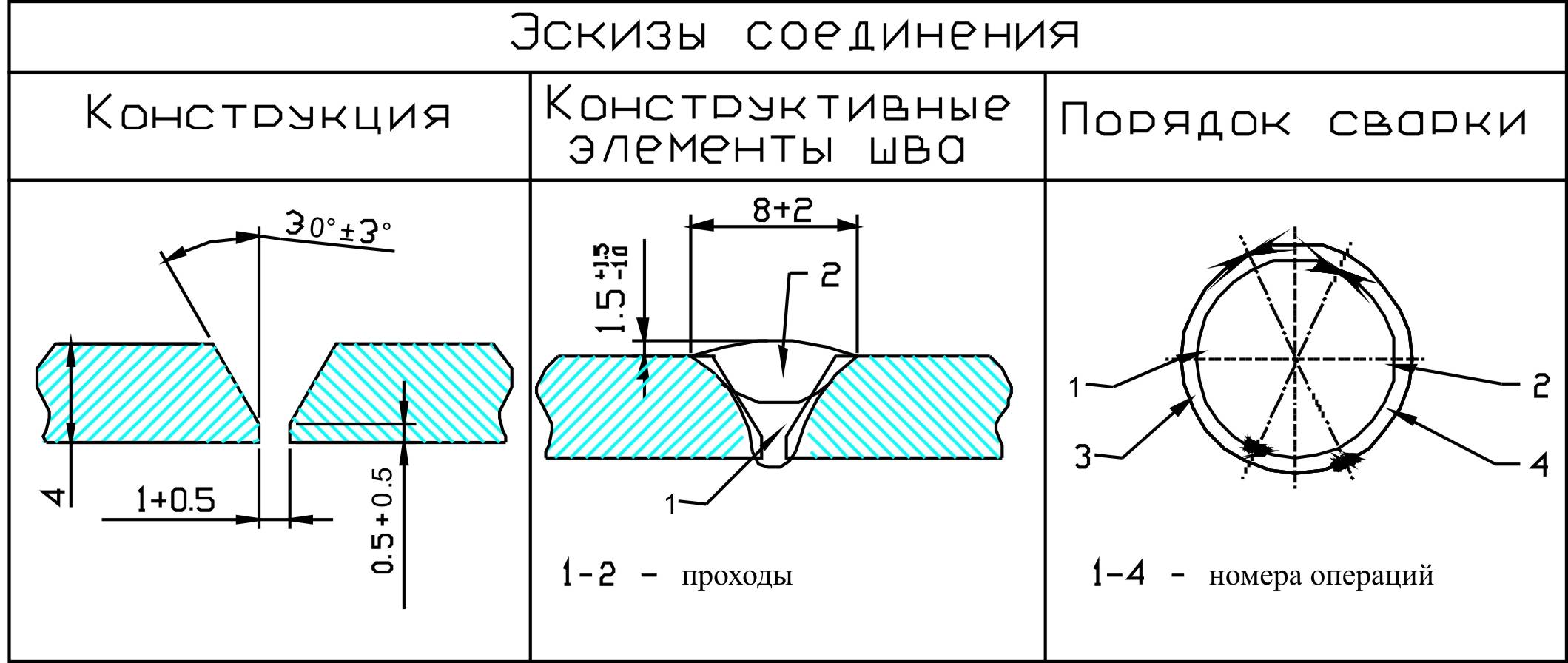

Эскизы для технологической карты.

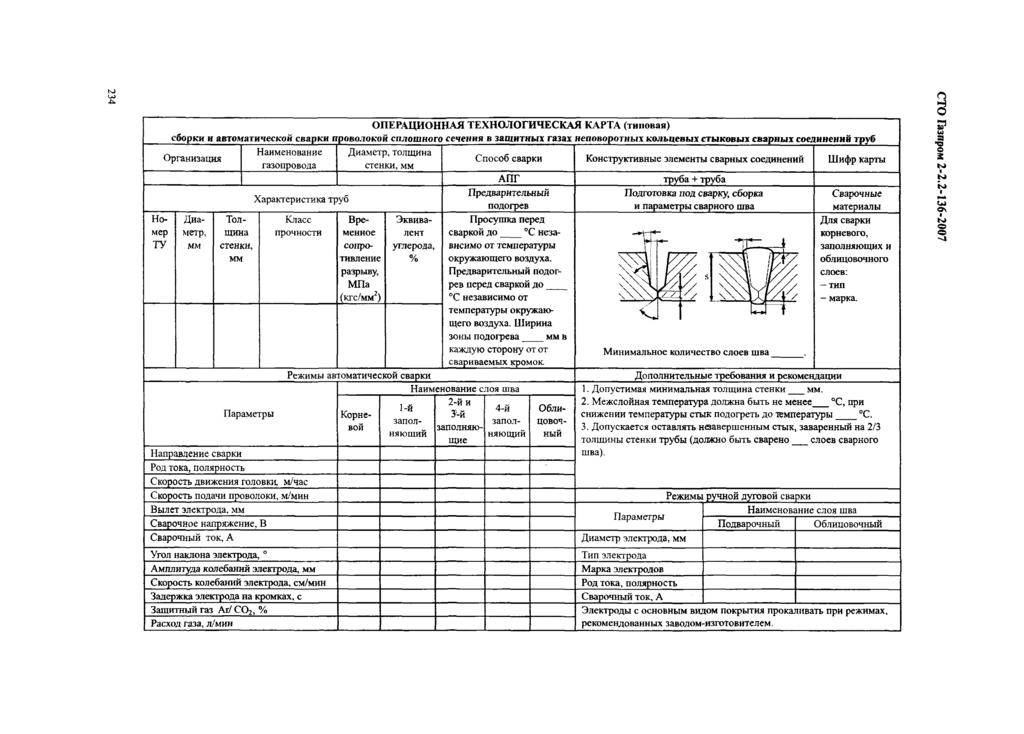

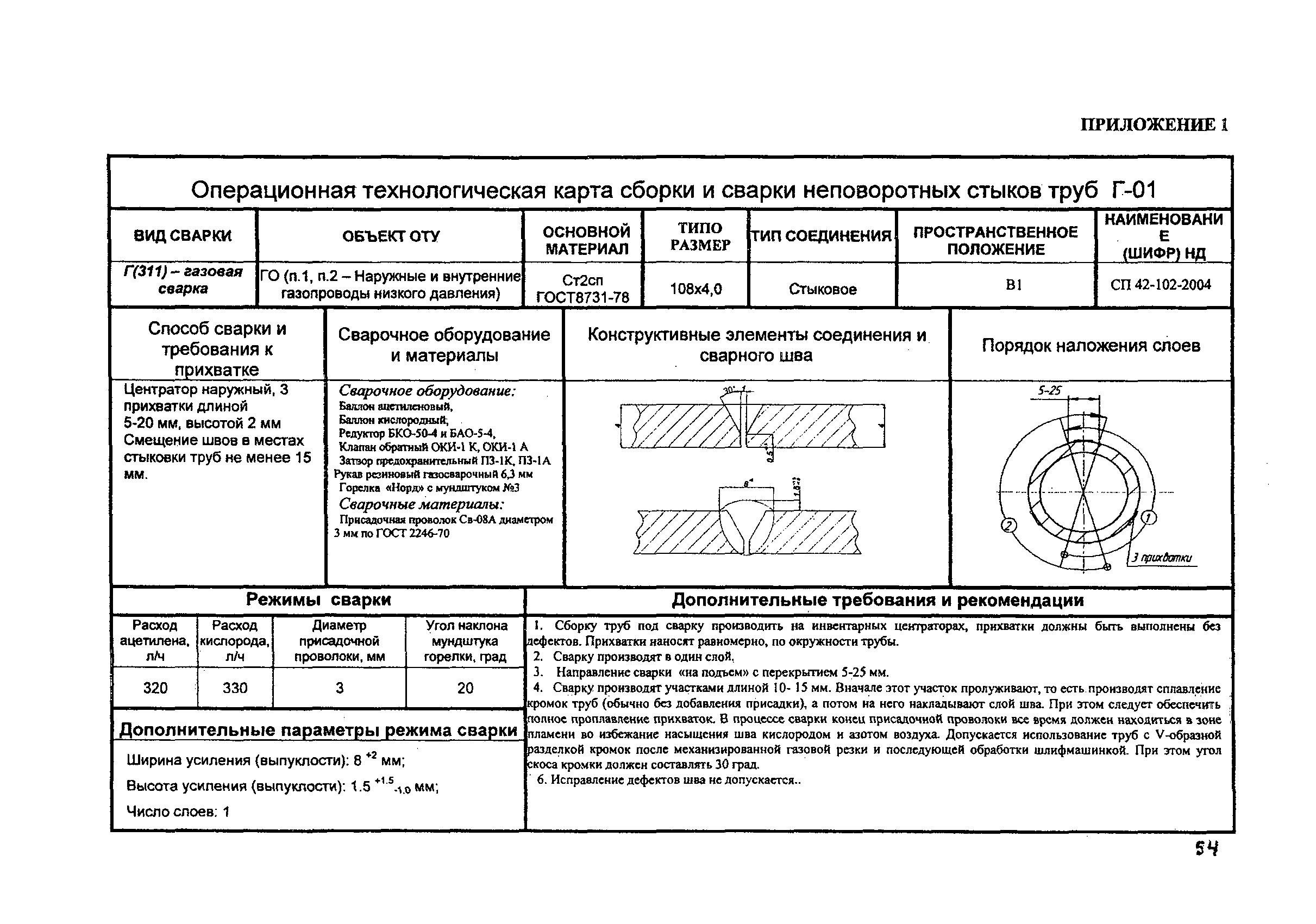

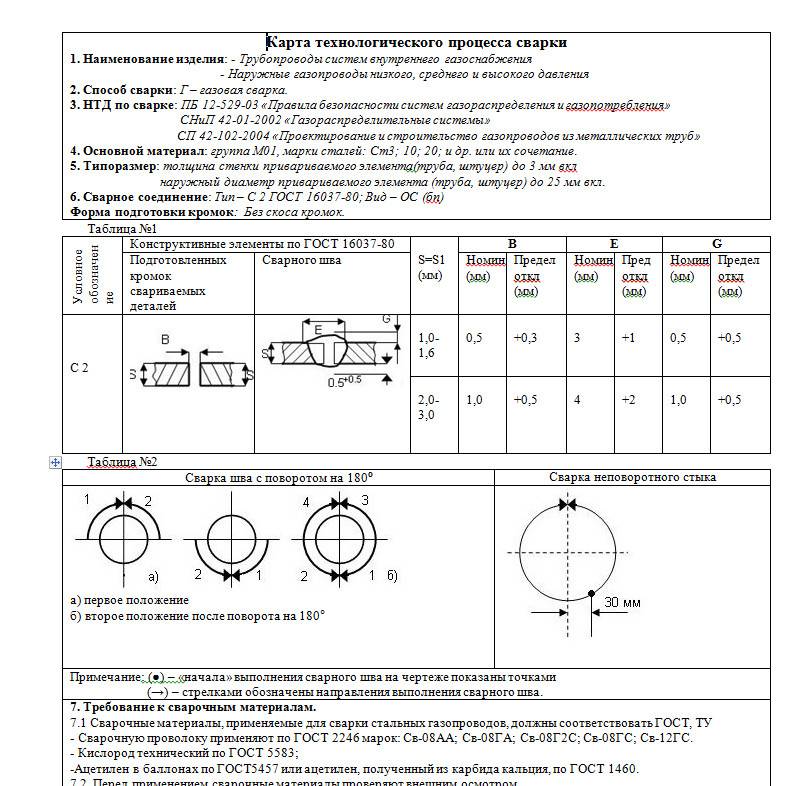

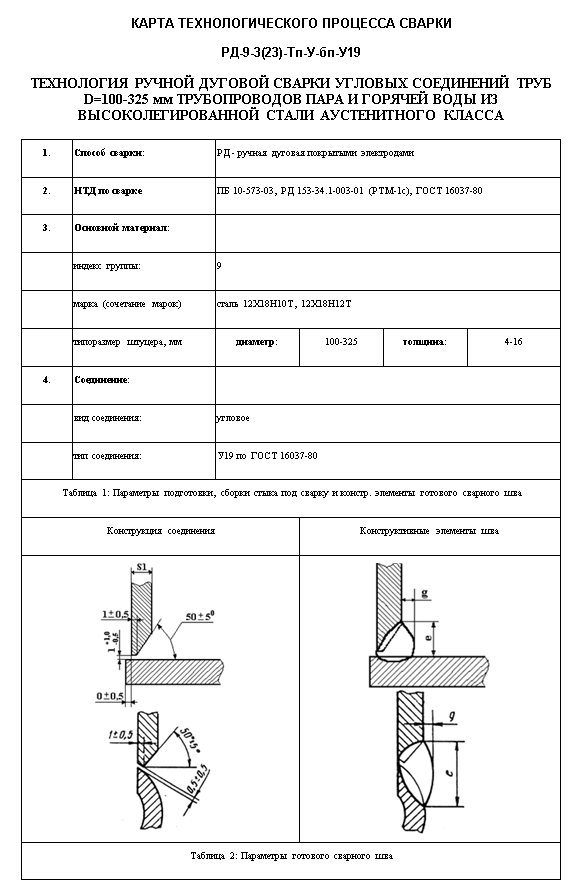

Еще одним типовым технологическим документом является карта сварки труб. Она включает в себя такие же пункты, в металлических конструкциях. В первую очередь отмечается применимость данной карты к соответствующей области.

Далее расписаны:

- особенности выполнения техпроцесса;

- критерии по оценке и приемке работ;

- техника безопасности;

- виды задач.

Главной составляющей документа является подробное руководство и последовательность выполнения операций. Отмечаются особенности визуальной оценки материалов пред выполнением работы. Отдельным пунктом указываются действия сварщика при обнаружении дефектов, превышающих установленные нормы.

В разделе, посвященном технике безопасности, указаны действия рабочего во время и перед выполнением работы. Описаны требования к рабочей площадке и используемому оборудованию.

Требования к качеству работ содержат перечисления методов проверки сварных швов и допустимые отклонения. При неудовлетворительных результатах контроля указывается порядок и способ исправления дефектов.

Операционно-технологические карты содержат все технические характеристики, необходимые для проведения сварки.

Понятие о производственном процессе

Производственный процесс – совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий.

Производственный процесс включает:

— подготовку и обслуживание средств производства;

— получение материалов, полуфабрикатов, заготовок и их хранение;

— различные виды обработки – механическую, термическую и т.д.;

— сборку изделий, транспортирование;

— контроль качества на всех стадиях производства;

— покраску, отделку, упаковку готовой продукции и другие действия, связанные с изготовлением выпускаемых изделий, а также все работы по технической подготовке производства.

В ходе технической подготовки производства технологическое проектирование берёт на себя (30-40)% от трудоёмкости общей технической подготовки при мелкосерийном производстве, (40-50)% — при серийном и (50-60)% — при массовом производстве.

Часто трудоёмкость технологического проектирования многократно превосходит трудоёмкость конструирования машин (гусеничный трактор С — 80 — в 5 раз; кран мостовой – в 4,2 раза; гидро- и паровых турбин для электростанций – в 2,5 – 3 раза).

Технологический процесс (ТП) – это часть производственного процесса, включающая в себя последовательное изменение формы, размеров, свойств материала или полуфабриката, его внешнего вида и их контроль. В соответствии с ГОСТ 3.1109-82, технологический процесс – это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда.

Различают:

— технологические процессы механической обработки;

— технологические процессы сборки;

— технологические процессы литья;

— технологические процессы термической обработки;

— технологические процессы покрытий (химических, гальванических, окрасочных и т.д.).

Согласно ГОСТ 3.1109-82, технологический процесс может быть проектным, рабочим, единичным, типовым, стандартным, временным, перспективным, маршрутным, операционным, маршрутно-операционным.

Единичный технологический процесс — ТП изготовления или ремонта изделия одного наименования, типоразмера и исполнения, независимо от типа производства.

Типовой технологический процесс — ТП изготовления группы изделий с общими конструктивными и технологическими признаками.

Групповой технологический процесс – ТП изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

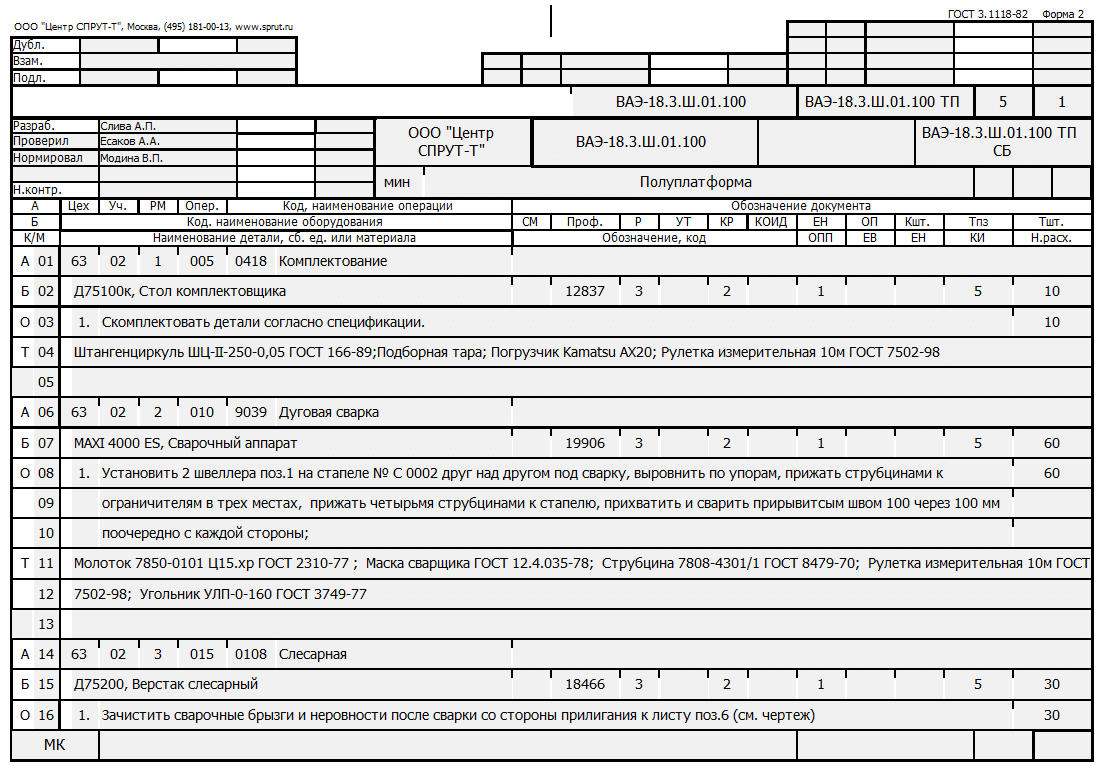

Маршрутный технологический процесс — ТП, содержащий сокращённое описание всех технологических операций в маршрутной карте в последовательности их выполнения без указания переходов и технологических режимов.

Операционный технологический процесс — ТП, содержащий полное описание всех технологических операций в последовательности их выполнения с указанием переходов и технологических режимов.

Маршрутно-операционный технологический процесс — ТП, содержащий сокращённое описание технологических операций в маршрутной карте в последовательности их выполнения с полным описанием отдельных операций в других технологических документах.

Особенности

На больших производственных объединениях составлением технологической карты занимаются инженеры. На небольших предприятиях эту работу сварщики делают сами. Независимо от личности составителя работа начинается с внимательного анализа материала, который требуется сварить. Именно материал определяет выбор типа сварочного оборудования, расходных материалов и рабочих параметров. Если металл был изначально проанализирован правильно, то в дальнейшем не возникнет неожиданностей в работе, а конечный результат будет качественным.

Каждой технологической карте присваивается оригинальный шифр. Он нужен, чтобы идентифицировать карту среди прочих архивных материалов. Этот номер фиксируется в технической документации на готовую конструкцию. Карта подписывается специалистом, который ее составил.

Как выглядят пункты карты сегодня?

В действительности инструкционные материалы сегодня разрабатываются в соответствии с созданным ранее шаблоном, и изобретать что-либо новое просто не имеет смысла.

Отчет о выполнении работы и контроль ее качества.

Рассмотреть такой шаблон можно на примере организации сварки металлоконструкций.

Первый пункт любой технологической карты – это область применения технологии. В конкретном случае здесь можно указать, какие именно типы металлоконструкций подлежат сварке, на каком расстоянии друг от друга они должны крепиться и даже под каким углом целесообразнее их приварить для обеспечения долговечности возводимой конструкции. Не лишним в этом пункте будет указать и условия, в которых может быть реализован процесс: на открытом воздухе или же в помещении.

Второй пункт – это непосредственно технология сварки металлоконструкций, она зачастую включает в себя сразу несколько подпунктов:

- правила проведения подготовительных работ;

- сведения о типах сварочных соединений;

- последовательность проведения сварочных работ (здесь следует остановиться подробнее, снабдив описание не только подробной инструкцией, но и по возможности фотографиями с пошаговым разъяснением процесса);

- правила техники безопасности, в рамках которых должен быть реализован техпроцесс;

- предполагаемый штат для проведения работ (в количественном эквиваленте);

- экономический показатель (затраты).

Этот пункт можно считать наиболее обширным и в то же время самым важным, ведь основная информация по организации процесса содержится именно здесь.

Следующий пункт – технические затраты – позволяет просчитать сроки выполнения работ при конкретном количестве людей и возможные риски, которые неминуемо присутствуют в любом процессе.

А завершить же создание типовой карты нужно расчетом ресурсов, привлекаемым для проведения процесса сварки.

На этом создание технологической карты можно считать оконченным, и после согласования в соответствующих инстанциях она может смело выходить в свет.

Образец технологической карты по видам сварки

Для каждого способа сварки существует ряд своеобразных деталей, которые вносятся в документ, чтобы максимально полно отразить нюансы будущей работы.

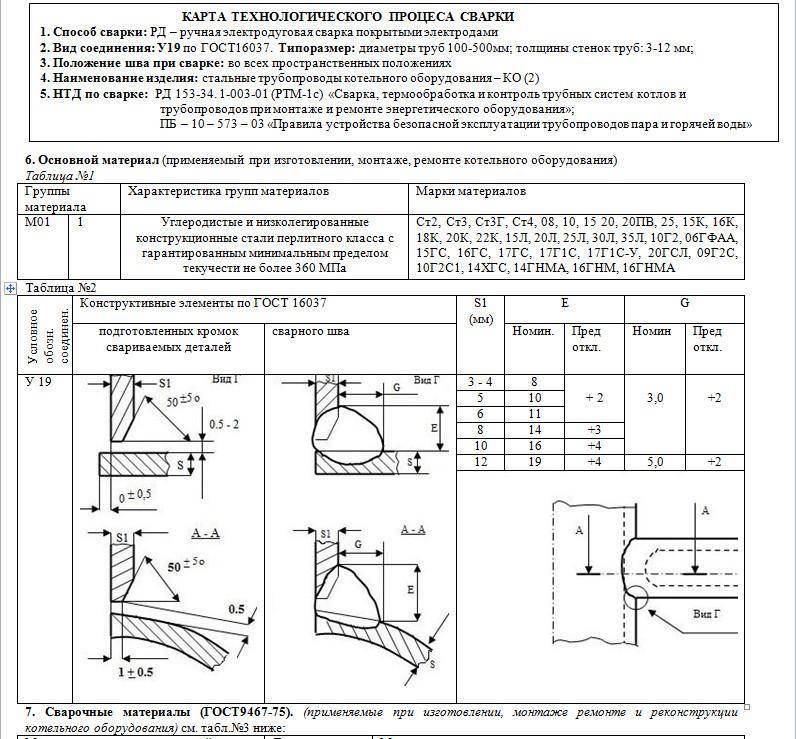

Ручная дуговая сварка с неплавкими и плавящимися электродами

РД с плавящимся электродом (код 141) — это сварка, при которой электрическая дуга является источником энергии. Сварщик может работать с комфортом даже в труднодоступных местах. При использовании неплавящихся (покрытых) расходных материалов (код 111) на выходе получаются более качественные сварные соединения. Достоинство этого метода в том, что появляется возможность сплавки черного металла с заготовками, отличающимися по структуре.

| Название организации и объекта изготовления | ||

| Способ сварки | РД 111 | |

| Шифр НТД, ГОСТ | ПБ 03-585-03 , РД 38.13.004-86, СНиП 3.05.05-84, 16037-80 | |

| Основной материал (марка) | (М01) сталь 20 | |

| Типоразмер | Диаметр — 70 мм, толщина — 5 мм | |

| Тип шва | СШ (стыковой шов) | |

| Тип соединения по НТД | Т (труба) | |

| Положение шва | В1 (вертикальный) | |

| Вид соединения | ОС (сварное с одной стороны) | |

| Требование к прихваткам | 3 прихватки протяженностью 10-15 мм | |

| Материалы | Электрод SE 46 ГОСТ 9467-75 | |

| Оборудование | Трехфазный инвертор «ФОРСАЖ-301» | |

| Эскизы соединения | ||

| Конструкция | Конструктивные элементы подготовленных кромок деталей и шва | Порядок сварки |

| Технологические параметры | ||

| Номер валика (шва) | I | |

| Диаметр электрода или проволоки | 3 мм | |

| Род и полярность тока | Постоянный, обратная | |

| Сила тока | 80-140 А | |

| Напряжение | — | |

| Время сварки | 8 минут | |

| Расход электродов | 6 штук | |

| Требования к контролю качества | ||

| Метод контроля | Шифр НТД | Объем контроля (%, количество образцов) |

| Визуальный и измерительный | РД 03-606-03 | 100% (1 образец) |

| Радиографический | ГОСТ 23055-78 | 100% (1 образец) |

| Дата и подпись главного инженера |

Дуговая сварка в газовой среде

Дуговая сварка в защитном газе — это метод, при котором в точку плавления подается газ, позволяющий снять напряжение в зоне расплава. Мастер должен иметь квалификацию сварщика не ниже 5-го разряда.

Технологическая карта на сварочные работы заполняется с указанием специфических классификационных признаков для кода 311.

| Название организации и объекта изготовления | |

| Способ | Г — газовая сварка |

| НТД по сварке, ГОСТ | ПБ 12-529-05, СНиП 42-01-2002, СП 42-101-2003, СП 42-102-2004, 16037-80 |

| Основной материал | Группы — I, II, III, марка — Ст2сп |

| Способ создания газовой защиты | Струйный |

| Тип газа | Инертный |

| Тип электрода | Неплавящийся |

| Род тока | Постоянный |

| Типоразмер | Диаметр — 15-100 мм, толщина — 2-3 мм |

| Вид соединения | Стыковое |

| Вид разделки | Без разделки |

| Тип соединения | С2 по ГОСТ 16037-80 |

| Форма подготовки кромок | Со скосом >15° |

| Эскизы конструкционных швов и соединений | |

| Значения проверки качества | |

| Число утверждения и подпись специалиста |

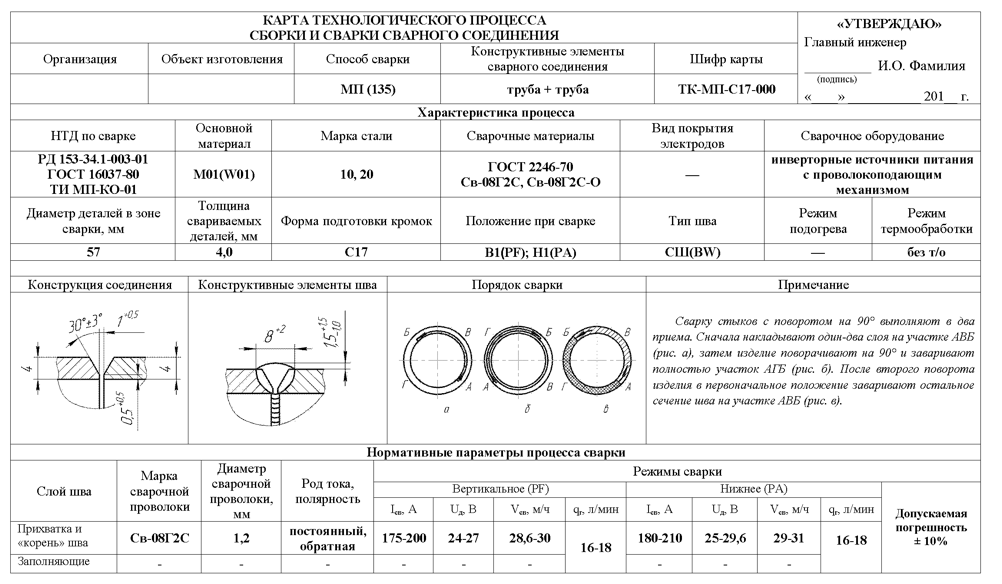

Автоматика и полуавтоматика с использованием присадок или газа

Степень участия работника в сварочном процессе — это основное отличие автоматического оборудования от полуавтоматического. К функциям человека при работе с автоматикой относятся настройка и слежение за правильностью выполнения задач.

Автоматическое соединение материалов можно выполнять на флюсовых подушках. Более высокий результат дает использование газовых. Они способствуют формированию корня шва, при работе с активными металлами защищают нагретый твердый материал от воздействия воздуха. Состав газов, подаваемых в подушку, может быть похож на применяемый для защиты сварочной зоны. Расход газа зависит от состава и толщины рабочей поверхности, конструкции соединения, скорости сварки. Насколько удачно удалось оттеснить воздух от сварочной зоны, настолько выше уровень качества шва.

| Название организации и объекта изготовления | |

| Способ | Корень шва: ААД — автоматическая аргонодуговая сварка неплавящимся электродом. Заполнение и облицовка: ААДП — автоматическая сварка плавящимся электродом в среде инертных газов и смесях |

| НТД по сварке, ГОСТ | ПБ 03-585-03, СНиП 3.05.05-84, 16037-80 |

| Основной металл | Индекс группы — углеродистые стали, марка — 20 |

| Типоразмер | Диаметр — 140 мм, толщина — 20 мм (стенки трубы), 23 мм (патрубка), 16,5 мм (в зоне сварки) |

| Вид соединения | Стыковое |

| Вид разделки | Односторонняя, угол разделки — свыше 15° |

| Тип соединения | С10 по ГОСТ 16037-80 |

| Эскизы | |

| Инспекция по контролю качества | |

| Дата составления ТК, подпись ответственного лица |

Касательно прочих видов сварных работ

Маршрутная карта разрабатывается специалистами для всех видов сварочных работ. При этом указываются дополнительные данные для каждого отдельного типа согласно специфике работы с ним и вносится неизменный перечень, который присутствует в любом документе:

- шапка, где отражаются наименования предприятия и объекта;

- шифр процедуры;

- параметры основного металла;

- вид энергии;

- температурные режимы;

- данные об оборудовании и пр.

Типовой техпроцесс сварки фланцев с концами труб

Часто используемым методом соединения являются фланцы. Они имеют вид плоских деталей разной формы, в которых сделаны специальные отверстия для крепления труб. С их помощью собираются трубопроводы разного назначения и длинные строительные конструкции. Они прочно и герметично соединяют трубы, обеспечивая гибкость в обслуживании различных стыков. Кроме этого, они соединяют трубу с различным оборудованием и клапанами.

В трубопроводной системе часто добавляют разгрузочные фланцы, позволяющие проводить регулярное техническое обслуживание системы во время ее работы. С этой целью на концы труб наваривают фланцы, которые затем соединяются между собой болтами с использованием герметизирующих прокладок. Такие дополнительные вставки в систему трубопровода позволяю подключать различную аппаратуру и устройства, делать дополнительные системы подключения.

Фланцы можно классифицировать разными способами, например:

- по типу соединений;

- по типу самих фланцев;

- на основании температурных значений и давления;

- по используемым материалам.

Для изготовления фланцев используют углеродистые, низколегированные, нержавеющие стали и комбинации экзотических материалов.

Использование фланцев весьма распространено. Поэтому разработан и ряд типовых техпроцессов, используемых в процедурах сварки фланцев к трубам.

Обычно технику сварки определяет требуемая величина люфта (зазора) в создаваемых стыках.

- При отсутствии люфта используется техника глубокого проваривания кромки трубы (технический прием — в лодочку).

- Люфт свыше 1.5 мм – технический прием поперечных колебательных движений самого электрода, выполняемых под определенным углом к осевой плоскости трубы.

- Люфт составляет 4-5 мм – метод угловых швов.

Фланцы привариваются с двух сторон для получения надежного соединения. Здесь учитывается вид конструкции и требования к креплениям.

Отметим, что в подземных трубопроводах не используются фланцевые соединения, так как фланцы являются наиболее распространенным источником утечки и пожаров.