Простая каретка для циркулярной пилы своими руками

Здравствуйте, уважаемые читатели и самоделкины! Некоторые из Вас достаточно часто работают на циркулярной пиле, и иногда возникают задачи по вырезанию заготовок весьма больших размеров, например панелей для полок и других мебельных конструкций.

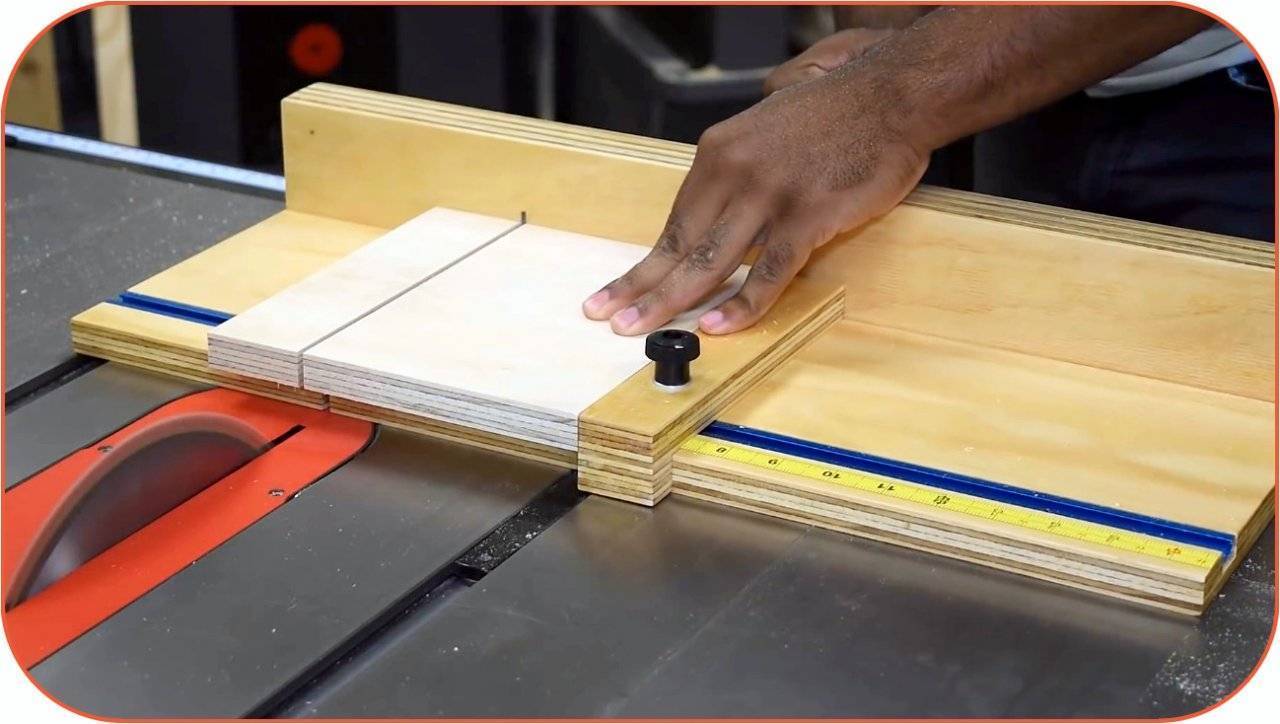

В данной статье Кейт Браун, автор YouTube канала «Rag ‘n’ Bone Brown», даст Вам подробную инструкцию к изготовлению такого нестандартного приспособления, как панельные салазки, или каретка для нарезки крупных панелей.

Этот проект весьма прост в изготовлении, и может быть повторен за несколько минут.

Этот проект весьма прост в изготовлении, и может быть повторен за несколько минут.

Материалы. — Листовой ДСП — Деревянный брус — Саморезы по дереву, шайбы.

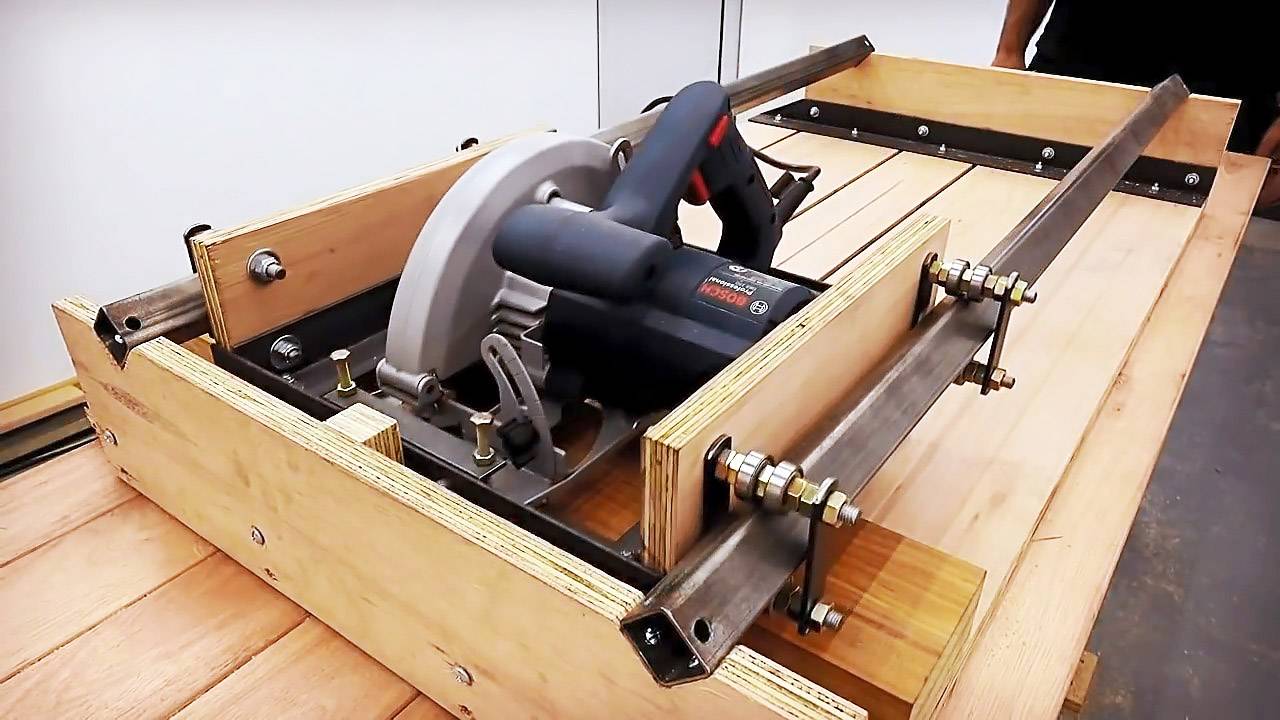

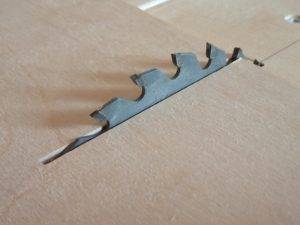

Инструменты, использованные автором. — Циркулярная пила — Электронный штангенциркуль — Шуруповерт, сверла, зенковка — Клеевой пистолет — Нейлер аккумуляторный — Угольник, цикля, ручной рубанок, верстак, тиски. Процесс изготовления. По своей функции и форме новое приспособление во многом напоминает вот такую каретку, но имеет более широкую поверхность.

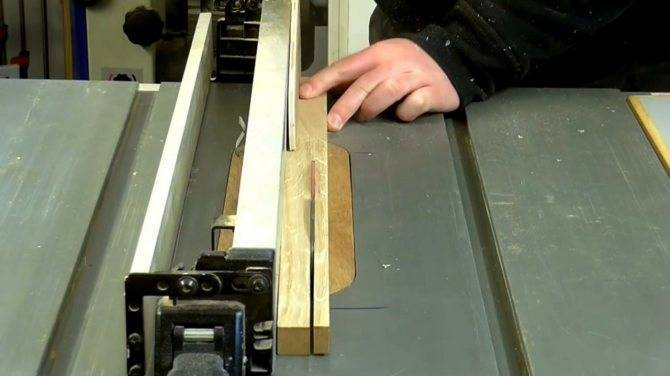

Всё, что имеется в арсенале мастера для разрезания широких панелей, это традиционный угловой упор, который, в частности, для этих целей используется им своеобразным способом.

Всё, что имеется в арсенале мастера для разрезания широких панелей, это традиционный угловой упор, который, в частности, для этих целей используется им своеобразным способом.

Автор разворачивает прибор наоборот, вот таким образом, чтобы обеспечить материалу опору. Кроме того, такое положение упора обеспечивает прямой угол, под которым и будет осуществляться разрез.

Однако, по мнению автора, miter gauge не отличаются большой точностью, поскольку они не достаточно плотно сидят в пазе и из-за этого немного «люфтят» из стороны в сторону. Как следствие, разрезы получаются не всегда аккуратными и точными.

Однако, по мнению автора, miter gauge не отличаются большой точностью, поскольку они не достаточно плотно сидят в пазе и из-за этого немного «люфтят» из стороны в сторону. Как следствие, разрезы получаются не всегда аккуратными и точными.

Как известно, во время работы угловой упор можно разворачивать под различным углом. Такая его подвижность имеет и обратную сторону — чтобы сделать распил под идеально прямым углом, приходится пользоваться банальным уголком.

Автор находит лучшее решение. Он изготовит одностороннюю каретку с поперечным упором. Это будет простой проект, для которого потребуется всего три вида материала. Салазки будут состоять из трёх частей.

Автор находит лучшее решение. Он изготовит одностороннюю каретку с поперечным упором. Это будет простой проект, для которого потребуется всего три вида материала. Салазки будут состоять из трёх частей.

Итак, автор берёт панель из ламинированного ДСП (дверь от старого кухонного шкафа), толстый дубовый брус (из него будет сделана направляющая) и обрезок мебельной фанерной плиты для поперечного упора.

Первым делом электронным штангенциркулем мастер замеряет размеры паза в столешнице циркулярного станка. Он составляет 19,5 мм в ширину.

Первым делом электронным штангенциркулем мастер замеряет размеры паза в столешнице циркулярного станка. Он составляет 19,5 мм в ширину.

Затем он использует наконечник штангенциркуля, чтобы выставить расстояние между параллельным упором и самим пильным диском.

Затем он использует наконечник штангенциркуля, чтобы выставить расстояние между параллельным упором и самим пильным диском.

Теперь он разрезает дубовый брус на полученную ширину.

Теперь он разрезает дубовый брус на полученную ширину.

Брус ложится в паз довольно плотно. Так что приходится снять немного стружки с его боков. Цикля отлично справляется с этой задачей. Про изготовление этого инструмента Кейт рассказывал в недавней статье.

Брус ложится в паз довольно плотно. Так что приходится снять немного стружки с его боков. Цикля отлично справляется с этой задачей. Про изготовление этого инструмента Кейт рассказывал в недавней статье.

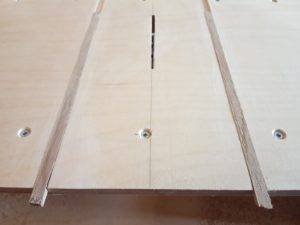

Далее мастер размещает упор по правую сторону от лезвия пилы и примерно на сантиметр от неё, после чего добавляет несколько капель горячего клея на поверхность направляющей. Поверх направляющей, вплотную к упору, кладётся ДСП панель и хорошенько прижимается.

Далее мастер размещает упор по правую сторону от лезвия пилы и примерно на сантиметр от неё, после чего добавляет несколько капель горячего клея на поверхность направляющей. Поверх направляющей, вплотную к упору, кладётся ДСП панель и хорошенько прижимается.

Через минуту доска переворачивается и с обратной стороны в дубовую планку вгоняются несколько шурупов. Каждое отверстие предварительно зенкуется для того, чтобы шляпки шурупов не выступали над поверхностью материала.

Через минуту доска переворачивается и с обратной стороны в дубовую планку вгоняются несколько шурупов. Каждое отверстие предварительно зенкуется для того, чтобы шляпки шурупов не выступали над поверхностью материала.

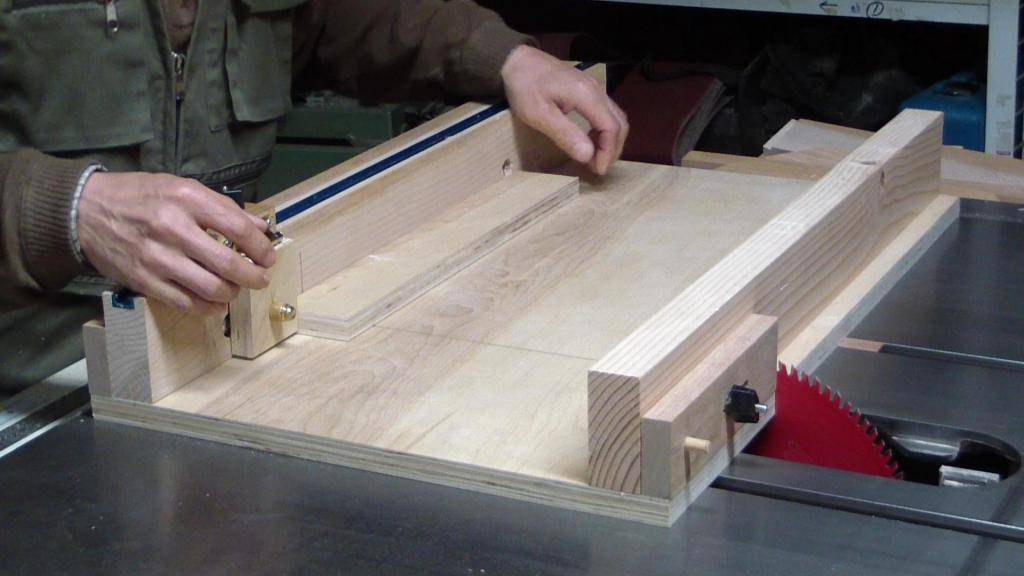

Теперь обрезаются излишки материала, чтобы создать нулевой зазор. Следующий этап — упор. Приложив мебельную панель к упору циркулярного станка, автор констатирует, что ближний к нему край панели идеально ровный. Он и будет служить эталонной поверхностью.

Теперь обрезаются излишки материала, чтобы создать нулевой зазор. Следующий этап — упор. Приложив мебельную панель к упору циркулярного станка, автор констатирует, что ближний к нему край панели идеально ровный. Он и будет служить эталонной поверхностью.

Поперечный упор устанавливается на край каретки, и мастер прикладывает к нему угольник. Ориентируя вторую сторону угольника вдоль параллельного упора чтобы второй упор оставался под идеально прямым углом к пильному диску.

Поперечный упор устанавливается на край каретки, и мастер прикладывает к нему угольник. Ориентируя вторую сторону угольника вдоль параллельного упора чтобы второй упор оставался под идеально прямым углом к пильному диску.

Когда упор выставлен в нужную позицию, в него вгоняются несколько гвоздей нейлером для его фиксации. После чего можно притянуть упор шурупами.

Когда упор выставлен в нужную позицию, в него вгоняются несколько гвоздей нейлером для его фиксации. После чего можно притянуть упор шурупами.

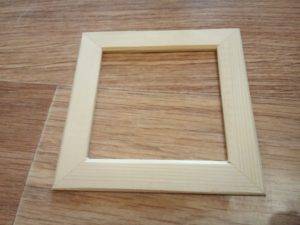

Теперь автор проводит короткий тест. Вырезанный на салазках материал проходит проверку столярным угольником. И у автора получается идеально прямой угол на заготовке.

Теперь автор проводит короткий тест. Вырезанный на салазках материал проходит проверку столярным угольником. И у автора получается идеально прямой угол на заготовке.

Последний штрих к портрету: чтобы не вогнать себе занозу, автор снимает тонкую стружку с обоих краёв упора, используя для этого торцевой рубанок.

Последний штрих к портрету: чтобы не вогнать себе занозу, автор снимает тонкую стружку с обоих краёв упора, используя для этого торцевой рубанок.

Благодарю автора за простое, но полезное приспособление для циркулярной пилы! Всем хорошего настроения, удачи, и интересных идей!

Благодарю автора за простое, но полезное приспособление для циркулярной пилы! Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Ручное устройство из угловой шлифмашинки

Если в хозяйстве имеется «болгарка», то лучшего приспособления для ручной дисковой пилы не найти. Не знаете, как сделать пилу дома из столь популярного инструмента? Не отчаивайтесь, ведь ее изготовление подразумевает лишь обеспечение скользящего упора и осевой рукоятки к уже имеющемуся агрегату. Скользящий упор включает в свою конструкцию два отрезка металлического уголка небольшого сечения, расположенных с двух сторон пильного диска. При помощи болтов и гаек уголки соединяются с передней и задней стороны поперечной связкой, а технологический зазор между боковинами упорной конструкции и рабочим элементом будет обеспечен шайбами.

На болгарку необходимо надеть металлический ленточный хомут так, чтобы его винтовая стяжка была расположена снизу, а уже к ней фиксируется полоска оцинкованного металла с отверстием под скользящий упор, сложенная вдвое. В принципе, специальный хомут со стойкой может делаться как единое целое, но в таком случае толщина металлической полоски в идеале будет не менее полутора миллиметров. Далее в корпусе редуктора будущей циркулярки придется делать пару отверстий для болтов, для чего он разбирается, и определяются точки сверления. Через проделанные отверстия прикрепляется осевая рукоятка для циркулярной пилы, собранной из болгарки, так как имеющаяся ручка не позволит осуществить качественный пропил, даже если мастер обладает недюжинной физической силой.

Осевая рукоятка, которой будет снабжаться циркулярка из болгарки, изготавливается из металлического прута или трубки. Конструкция по форме может представлять собой поперечную скобу либо своеобразный рог. Концы металлической детали, которыми рукоятка крепится к редуктору, снабжаются отверстиями под крепежи. Здесь есть один важный момент: концы нельзя расклепывать, чтобы исключить прогиб рукоятки в процессе работы циркулярки, собранной своими руками. Также необходимо изготавливать регулировочную штангу из отрезка металлического прута (4 – 6 мм), для чего один конец загибаем в петлю, немного расклепываем и формируем отверстие под передний болт упора. Равномерность зазора, как обычно, регулируем шайбами.

На другом конце штанги нарезается резьба, благодаря которой она соединится с рукояткой. Предварительно на резьбу накручивается одна гайка, а после сборки конструкции – вторая. Подтягивая и опуская гайки данного приспособления для самодельной ручной циркулярной пилы, регулируется глубина реза. Вот так в домашних условиях можно переделать болгарку в полноценный дисковый инструмент, предназначенный для резки различных материалов. К слову, переделывая циркулярку из дрели, можно добиться аналогичного результата.

Направляющие с конфигурациями

Стандартные направляющие имеют дорожку, на которой установлены специальные каретки. Это дает возможность распределить нагрузку по всей длине дорожки – шарик прикрепляется к рельсовому движителю по дуге с высокой долей точности. Каретки с тяжелым весом не перестают двигаться прямолинейно. Имеют высокую долговечность с низким уровнем люфта.

Недостатки рельсов на шариках:

- Места крепления должны быть прямолинейными и без всяких шероховатостей.

- Трудный процесс монтирования на станок.

В открытой продаже имеется множество моделей кареток очень неоднозначных по грузоподъемности и натяжным элементам. По этой причине их производство не является домашним, в большей степени рыночная продукция высокого качества. Самые лучшие направляющие элементы выпускаются под брендом ТНК, а также Хивин.

Особенности конструкции

Основная особенность конструкции данного станка – режущий инструмент помещен в специальный корпус с патрубком, который предназначен для удаления возникающей в работе пыли и стружек.

Масса агрегата составляет 810 кг, а габариты по размерам, следующие:

- длина – 100 см;

- ширина – 111 см;

- высота – 127 см.

Конструкция защиты рабочего инструмента

Защита режущего инструмента представляет собой конструкцию, состоящую из следующих элементов:

- кронштейн;

- вытяжной патрубок;

- ползун;

- направляющие линейки.

При передвижении защитного механизма в паспорте по эксплуатации советуют использовать маховик управления. С его помощью можно передвигать механизм линейки защиты по направлению к подаче. Предохранительный щиток устанавливается в крайне верхнее и нижнее положение при помощи специальных винтов. Для фиксации в определенном положении деталей используется прижим с линейкой. С использованием прижимных винтов мастер может стопорить любые подвижные механизмы защиты.

Перечень и расположение органов управления

Оборудование снабжено компактным пультом управления. На пульте управлению имеются 2 кнопки включения и выключения привода, а также 2 сигнальные лампочки белого и зеленого цветов. Вся электроаппаратура расположена в нише станины.

Помимо этого, в станке имеются следующие органы управления:

- рукоятки для закрепления линеек и корпуса защиты;

- стопор шпинделя;

- маховик, перемещающий шпиндельную бабку;

- рукоять для зажима шпиндельной бабки.

Также на станке имеются кнопки для фиксирования кронштейна линейки и ограждения инструмента.

Устройство составных частей

Основные составные части агрегата устроены следующим образом:

- Станина. Литая чугунная конструкция, накрытая плоским столом из чугуна.

- Стол – также чугунная конструкция, усиленная ребрами жесткости.

- Каретка подвижная, шипорезная, состоящая из чугунной плиты, прижима с линейкой, а также ограничителей величины хода.

Подвижное крепление каретки выполняется за счет подшипников качения.

Составные механизмы и узлы агрегата

Привод основного движения оборудования состоит из следующих частей:

- двигатель двухскоростной;

- шпиндельная бабка, соединенная с подмоторной плитой;

- поликлиновая передача.

Сама шпиндельная бабка состоит из чугунного корпуса, в котором на подшипниках качения вмонтирован сам шпиндель. Шпиндельная насадка имеет съемную оправку.

Электрооборудование

Двухскоростной электродвигатель соединен со шпиндельной бабкой путем ременной передачи. Время торможения и разгона шпинделя составляет 2.3 сек. Двигатель снабжен защитой от перегрева и замыкания. Наличие в электрической схеме блокировок обеспечивает защиту оператору.

Подшипники в каретке для фрезера

Выделяют две разновидности подшипников при инсталляции направляющих:

- Втулки для шариковых элементов.

- Подшипники для обеспечения скользящей поверхности.

Шариковые цилиндрические обтекатели, а также детали для обеспечения качения по сравнению с рельсовыми каретками имеют два значительных минуса: незначительный уровень грузоподъемности и немаленький люфт. Для обеспечения поддержания веса шипорезная каретка устанавливается на направляющую линию по несколько валов.

Недостатки такого рода подшипников:

- Выдерживают небольшую нагрузку.

- Образование высокого давления вследствие невысокого ресурса функционирования. Необходимость периодической замены вала из-за образования канавки.

- Опилки и липкая пыль забивают слоты.

Подшипники для обеспечения скольжения по поверхности производят из нетвердых металлов, таких как капролон. В случае выдерживания всех допусков показатели грузоподъемности и прецизионности подшипника скольжения достаточны высоки. Тем не менее опилки и грязь не способны навредить агрегату. Но это относится только к деталям из бронзы, которые качественно обработаны.

Со временем происходит износ изделия, который требует периодической подгонки, чтобы избавиться для избавления от зазоров. Как правило, для изготовления собственными руками применяют более доступные подшипники.

Изготовление упора для циркулярной ножовки

Упор для распила 2 видов: параллельный и угловой. Каждый вариант имеет свои особенности, о которых нужно знать перед изготовлением.

Угловой

Угловой упор для станка используется довольно часто. С его помощью распиловка досок проходят точно и быстро под прямым углом. Также он применяется для торцевания досок, из которых изготавливают упор. Приспособление для пиления под углом можно с легкостью сделать своими руками.

- Взять для основания лист, изготовленный из фанеры. Его толщине не должна превышать 1 см.

- Закрепить на основе направляющий брусок, высота которого составляет не более 2 см.

- Внизу рекомендуется закрепить упор, находящийся перпендикулярно направляющей. Он должен быть сделан из такого же куска материала.

- Отделить неиспользуемые части бруска. Промежуток от направляющей до пильного диска каждый раз рассчитывается в индивидуальном порядке, поэтому к обрабатываемому материалу ее рекомендуют крепить с угла струбцинами.

- Применить крепежные устройства из деревянных шайб.

- Осуществить прижим барашковой гайкой на винте.

Параллельный

Осуществить параллельный упор для циркулярки своими руками можно следующим образом:

- Просверлить 6 размеченных отверстий диаметром 0,8 см.

- Обработать наждачной бумагой заусенцы, которые создаются от сверления.

- Запрессовать в крайние отверстия каждой тройки по два штифта размером 0,8х1,8 см.

- Положить полученную конструкцию на стол так, чтобы штифты вошли в пазы, предусмотренные для циркулярной пилы.

- Вставить болты снизу рабочей поверхности в пазы и средние отверстия между ними. Резьбовая часть должна войти в отверстия рейки и прорезь стола.

- Навинтить обычную гайку с каждой стороны поверх рейки.

- Опустить обе гайки.

- Переместить рейку до нужного расстояния от диска и зафиксировать ее гайками.

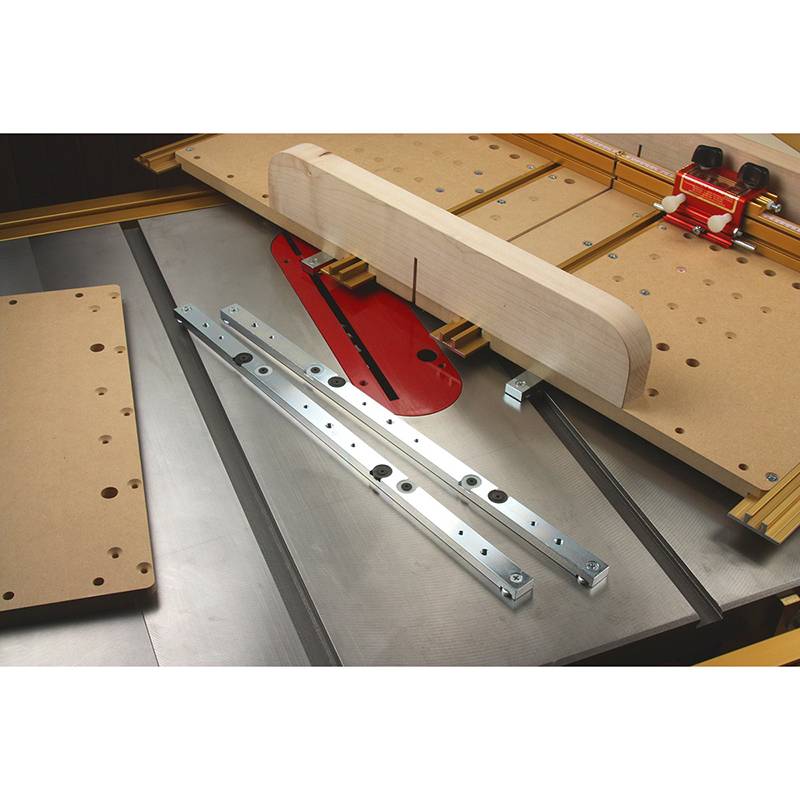

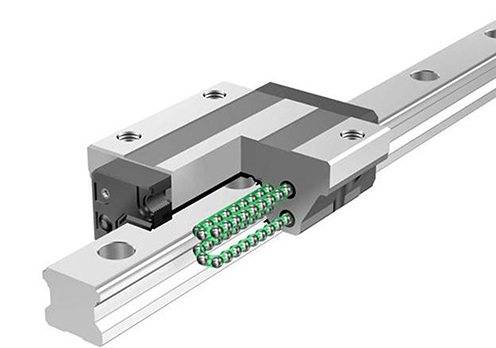

ШАРИКОВЫЕ ПРОФИЛЬНЫЕ РЕЛЬСОВЫЕ НАПРАВЛЯЮЩИЕ

Профильные рельсовые направляющие используются там, где требуется высокая точность. Так же как и цилиндрические, профильные рельсы крепятся непосредственно на станину станка.

В профильных рельсах сделаны специальные дорожки качения. В результате нагрузка на каретку распределяется по рабочей поверхности дорожек качения равномерно — профиль касания шарик-рельс уже не точка, а дуга.

Профильные рельсы отличаются высокой точностью и прямолинейностью, отменной грузоподъемностью, высокой износоустойчивостью, низким люфтом или полным его отсутствием.

Недостатком профильных направляющих является высокие требования к шероховатости и прямолинейности места крепления, а также сложность установки.

Как правило, рельсы и каретки выпускаются в нескольких вариантах — с преднатягом и грузоподъемностью разной степени.

Классическим примером могут служить рельсовые направляющие Hiwin и THK.

Профильные рельсы сложны и дороги в производстве, поэтому производителей рельсов меньше, чем производителей валов. Они, как правило, дорожат своей репутацией, потому качество профильных рельсов гораздо стабильней.

Мы рекомендуем всегда, когда это возможно, использовать именно профильные рельсовые направляющие известных брендов для построения станков с ЧПУ.

Функции направляющих шин

При использовании высокопроизводительного ручного электроинструмента всегда актуально стоит вопрос качества выполняемых работ. Высокое качество во многом зависит от профессионализма работающего с инструментом мастера. Поэтому кроме базовой комплектации большинства электрических циркулярных пил рекомендуется использовать дополнительные аксессуары. Эти приспособления облегчают работу и обеспечивают высокое качество работы, даже когда с ней работают новички.

Направляющая для циркулярной пилы обладает многими функциями, которые существенно облегчают работу с инструментом. В числе таких важных функций стоит отметить:

- обеспечение высокой точности при распиле материала большого размера;

- направляющая позволяет обеспечить правильный раскрой с высокой точностью;

- при работе с устройством можно выполнять не только распил по прямой линии, но и выполнение работ по выполнению криволинейного реза;

- заготовка при использовании направляющей легко и аккуратно режется как в продольном, так и поперечном направлении;

- с этим приспособлением легко обрабатывать заготовки под один стандарт;

- устройство дает возможность делать обработку нескольких заготовок по одному шаблону;

- работа с направляющей шиной обеспечивает высокую степень безопасности в работе.

Нюансы при работе

Важные моменты в ходе изготовления:

- Деревянные детали зачищаются шлифмашинкой или наждачкой. Это относится и к основе каретки, и ее полозьям.

- Пазы необходимо периодически смазывать, например, парафином. Воск для этих целей не подходит.

- Клеевое вещество нужно наносить лишь тогда, когда с салазки полностью удалена пыль. Кусочки стружки могут создавать неровности в готовом изделии.

- При неаккуратном обращении пила может выходить за края стенки. Рекомендуется сделать дополнительный брус там, где пилящий ролик идет через каретку.

- На этапе тестирования каретки нужно убедиться, чтобы циркулярка свободно проходила через стены инструмента. Отверстие должно быть чуть шире пилы.

Полезные функции

Что еще будет полезно иметь под рукой мастеру:

- Нож расклинивающий — сохраняет целостность диска, предотвращает его защемление.

- Пылесборник для удаления опилок в ходе работы в специальный контейнер. Таким пылесосом очищается как сам участок среза, так и воздух в помещении. К пиле инструмент подключается через переходник.

- Лифт-машина (или просто — лифтмаш) для подъема фрезера на нужную высоту.

- Указка в корпусе пилы помогает совершать более точные пропилы.

- Освещение: наличие подсветки у циркулярки позволяет использовать ее в любых помещениях, даже довольно темных.

- Резиновые ручки, чтобы пилящий инструмент надежно сидел в руке.

Прежде чем начинать работать с изготовленной кареткой, необходимо ее протестировать

Циркулярный агрегат и салазка к нему могут быть разного внешнего вида и назначения. Конструкция шипорезной направляющей имеет сложную схему изготовления и доступна не каждому мастеру. Однако, описанная инструкция деревянной каретки понятна и может быть повторена довольно быстро и без специфических инструментов.

Валы с сечением в форме цилиндра

Цилиндрическая конструкция дает возможность удерживать равновесие по всей длине, не допуская провисающих элементов из-за веса, который имеет шипорезная каретка. Данный вид направляющих получил еще название линейных опорных валов. Имеют точную фиксацию вдоль корпуса механизма благодаря резьбовым отверстиям. Такие направляющие позволяют передвигать каретки с большим весом, не допуская провисания.

Недостатки, связанные с цилиндрическими валами станков:

- Недолгий период эксплуатации.

- Значительный показатель люфта стержней.

Если в линейных подшипниках в равной степени взаимодействуют с нагрузками разных направляющих векторов, то на валах с цилиндрическим сечением шипорезная каретка не настолько устойчива.

Это является следствием закрытой втульной поверхности, которой не обладает шипорезная каретка. А посему необходимо учитывать тот факт, что аппаратная часть с ЧПУ будет функционировать менее устойчиво, чем похожий станок, используя обыкновенные круглые рельсовые движители.

Современные цилиндрические рельсы производятся и известными компаниями, и небольшими кустарями. Это влияет на стоимость аппарата и его технические составляющие. Случается, что каретки и рельсы одного производителя не соответствуют общим стандартам.

Нюансы работы и техника безопасности

Салазки используют для решения специальных задач. Например, для точного раскроя листов, нарезки множества одинаковых небольших заготовок под один размер по упору-ограничителю ширины, срезу под углом. Для последнего под нужным углом на подвижном столе располагают саму заготовку.

Обработка длинных заготовок ограничена длиной хода стола. Обрезать обзол с необрезной доски длиной, например, 6 м на таком устройстве не получится.

Техника безопасности при работе с салазками такая же, как и при работе на обычной циркулярке.

- рука не должна приближаться к работающему пильному диску;

- нельзя допускать зажима заготовки;

- нельзя работать уставшим, со сниженной реакцией;

- следует помнить и об электробезопасности. Недопустимы оголенные контакты и провода, неподходящие кабели.

В целом работа с кареткой безопаснее, так как рука толкает салазки дальше от пильного диска, чем заготовку на простой циркулярке.

Приспособления для циркулярной пилы и их назначение

Сегодня столяр может как изготовить, так и купить различные изделия, позволяющие облегчить его труд. Дополнительные устройства для облегчения работы с пилой делятся на несколько видов. Основными из них являются:

- Параллельный упор.

- Направляющая шина для распиловки листовых заготовок.

- Приспособление для перпендикулярного распила и торцевания.

- Установочные бруски для точного размещения направляющей.

- Регулируемая направляющая для распила заготовки под фиксированным углом.

С их использованием значительно сократится время, и уменьшатся трудозатраты при работе с массивными и крупноразмерными изделиями.

Упор для циркулярной пилы

Прежде всего, он необходим для распиловки изделий из дерева вдоль волокон на определенную ширину. Однако в его конструкции имеется один существенный недостаток. В целях безопасной работы с пилой она спроектирована так, чтобы не входить в контакт при работе с защитным кожухом, поэтому распил не может быть выполнен больше определенной ширины. Этот параметр различается у разных моделей и производителей пил.

Перед работой необходимо:

- Зафиксировать упор на нужной ширине распила.

- Закрепить заготовку.

- Прижать кромку упора к доске и вести пилу вдоль заготовки.

Направляющие шины для дисковых пил

Направляющая шина представляет собой длинную полосу фанеры, на которой закреплен винтами алюминиевый u-образный профиль, служащий собственно шиной, по которой пускается непосредственно сама пила. Главной задачей является распиловка листового материала. Шина устанавливается сверху на заготовку, выравнивается по линии реза. Затем она закрепляется при помощи струбцин. Пилу при работе следует вести вдоль направляющей.

Подошва для циркулярной пилы

Она представляет собой алюминиевую либо деревянную доску, в которой имеется пропил для работы диска. Крепится на основании пилы винтами. Применяется для недопущения сколов при распиле фанеры или ДСП.

Параллельный упор для циркулярной пилы, выполненный своими руками

Это изделие предпочтительней изготовить из ДСП, так как этот материал более устойчив по отношению к древесине – по влажности.

Сама доска состоит из нескольких полос ДСП или досок, а именно четырех, скрепленных саморезами на всю длину по контуру. Образуется подобие массивной линейки в виде короба. Присоединяется она к опорной доске, которая обеспечивает ее фиксацию к столешнице. На другом конце расположена рукоятка-эксцентрик. Имеется полоз из металла, обеспечивающий плавное скольжение упора при работе. Настройка положения упора производится болтами, входящими непосредственно в контакт со столешницей.

Направляющая шина для циркулярной пилы, изготовленная своими руками

Предназначена она для использования как упор для изделия при резке. Представляет собой широкую доску, к которой прикреплен на винтах металлический уголок по всей длине. По верху этого уголка направляющей ставится пила, свободно перемещающаяся по всей длине. Позволяет ровно резать различные материалы.

Линейка для циркулярной пилы, сделанная своими руками

Для линейки понадобится несколько кусков фанеры толщиной 12 мм, а также квадратный алюминиевый профиль 20 мм. Делается паз на краю фанеры. Профиль на всю длину листа прикручивается на саморезы. Ребро жесткости прикручивается сбоку на саморезы. Перед прикручиванием ребра жёсткости следует изогнуть немного до основания линейки для изгиба. Необходимо это для надежной фиксации линейки на детали, чтобы она не «плясала». Помимо этого, изготавливается платформа с вырезанным пазом под направляющую и под диск из той же фанеры толщиной 12 мм. Она должна свободно перемещаться по направляющей.

Каретка для циркулярной пилы, выполненная своими руками

Для изготовления каретки своими руками нам понадобится лист ДСП. К нему крепим болтами два металлических уголка – это направляющие. Отмеряем перпендикуляр от пилы, ставим упор для каретки. Помимо всего этого, можно сделать дополнительный криволинейный паз в основании доски под 45 градусов для резки под углом.

С помощью этих вспомогательных инструментов любой столяр облегчит себе работу. Вместе с этим увеличатся скорость и производительность труда.

https://youtube.com/watch?v=Ud5lpoe2ehM

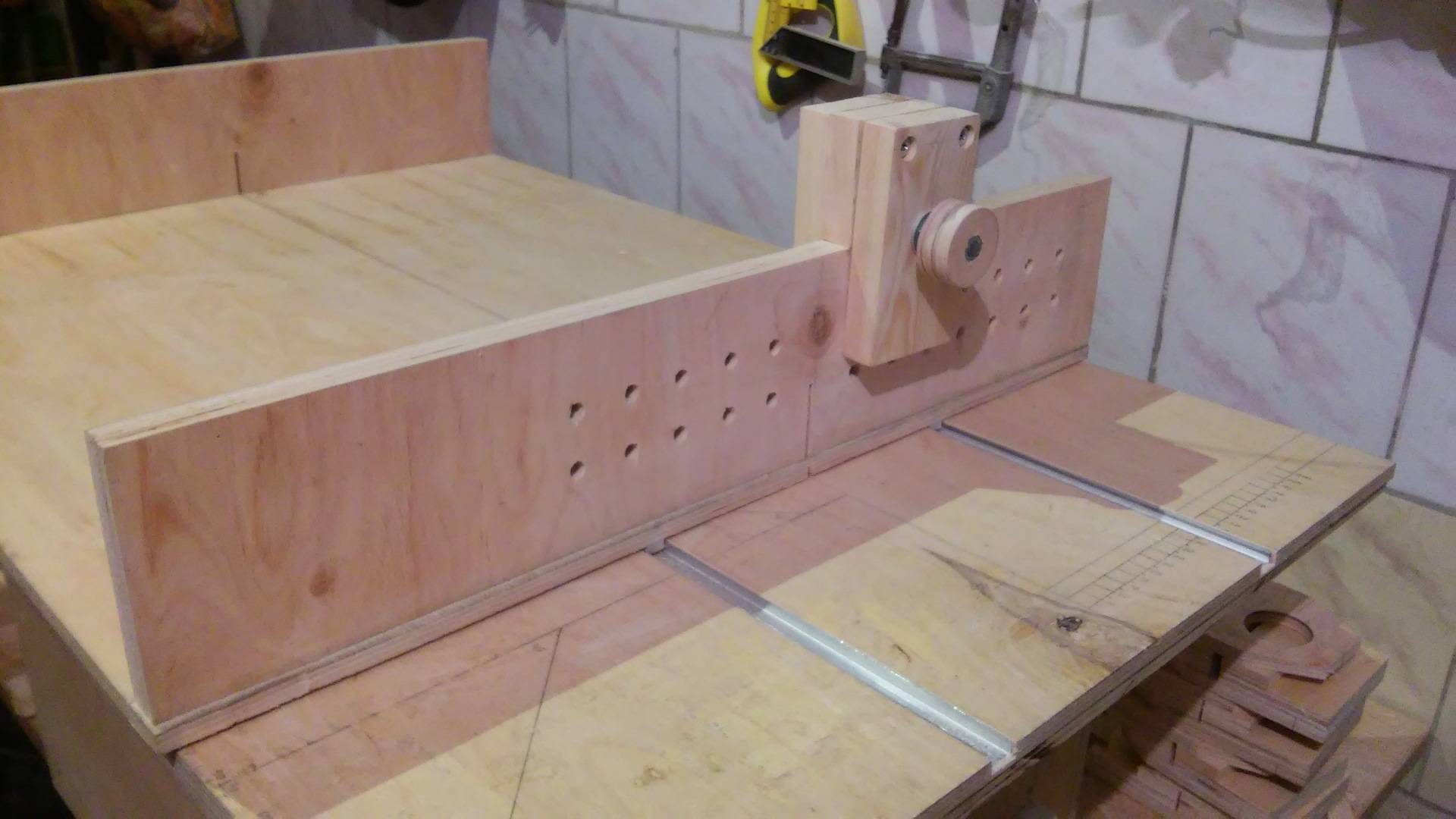

Простая каретка для самодельной циркулярки

Данный вариант я буду рассматривать на примере изготовления каретки для настольного минициркулярного станка J1F-DS100, который ранее был переоборудован. Об этом в этой статье

Учитывая, что большинство мастеров будут изготавливать подобные приспособления для иных пил, в данном случае интерес представляет сам процесс изготовления и конструкция устройства (она типичная и распространенная), а не размеры, проставленные в прилагаемом чертеже.

Последовательность изготовления

Итак, в изготовленном станке мы имеем столешницу, выполненную из обычной фанеры.

(Пусть вас не смущает некая разница в размерах столешницы на дальнейших фото — я просто заменил фанерку на чуть большую, ибо понял, что размеры этой несколько маловаты)

Разметка направляющих

Чтобы в дальнейшем получить более-менее годный инструмент, необходимо максимально точно выполнить разметку и фрезерование параллельных пазов, в которые будут установлены полозки каретки. Первым необходимым условием здесь является их параллельность плоскости пильного диска. Для этого нужно как можно точнее «отбить эту линию» на поверхности столешнице. Если у посадки диска отсутствуют люфты и биение, то достаточно плотно приложить металлическую линейку к диску и провести искомую линию.

Фрезерование пазов под полозки

Теперь параллельно этой линии необходимо выфрезеровать два паза по обе стороны от пильного диска.

Чтобы обеспечить более-менее устойчивое положение каретки, я приблизительно поделил столешницу на три равные части и провел искомые две линии. Параллельность здесь является самым важным условием. Фрезеровать нужно по упору любым фрезером. Для этого микро-станка я использовал кромочный фрезер.

Изготовление полозков

Полозки можно изготовить из древесины твердых пород, например из клена. У меня под рукой оказался дуб и я напилил рейки из него. Вообще, если в пазы вставлен алюминиевый п-образный профиль, то износ полозков будет гораздо меньше. Я обошелся без профиля в силу того, что планирую купить станок Проксон и ресурса этой самоделки при условии нечастого ее использования мне будет достаточно. Те же, кто делает самоделку «всерьез и надолго» имейте этот аспект ввиду.

Рейки должны плотно сидеть в пазах, но иметь свободное скольжение и не болтаться в них. В противном случае будет болтаться и сама каретка. Рейки должны быть заподлицо с поверхность столешницы для простоты установки на них площадки каретки.

Монтаж основания каретки на полозки

Следующим этапом производится установка основания каретки на полозки. Для этого станка я беру лист МДФ толщиной 7 мм. Так как для установки основания я использую ПВА, то предварительно с каждого края полозка наклеиваю малярный скотч для предохранения поверхностей от попадания излишков выдавившегося клея.

Далее на полозки можно нанести клей

и поверх полозков положить заготовку основания, зафиксировав его струбцинами по местам склейки

После того, как клей высох, каретку извлекают, удаляют скотч и проверяют ее скольжение в пазах

Разметка углов каретки

Каретка устанавливается в пазы, включается пила, и делается пропил в передней части основания.

И вот относительно линии этого пропила и отбивают искомые 45 градусов по обеим сторонам. Это позволяет вести отсчет измерений от фактического положения пильного диска в пропиле каретки.

Далее спиливаем углы и получаем максимально близкий к итогу результат

Коррекция углов каретки

Устанавливаем упор на любое произвольное расстояние от диска и запиливаем 4 черновые заготовки

Складывая их в рамку, проверяем точность соединения на ус

При малейших отклонениях от правильного угла, подрезаем с нужной стороны край каретки, и снова производим пробную усовку, доводя таким образом до точного угла в 45 градусов.

После этого можно установить борта каретки заподлицо со срезом основания. С задней стороны выводим кромку каретки под прямым углом к диску пилы, обеспечивая тем самым возможность торцовки деталей под 90 градусов.

Преимущества переносной пилы

Ручная циркулярная пила

Есть несколько очень важных технических характеристик, благодаря которым этот инструмент рекомендуется использовать в таких целях.

- На пилу можно устанавливать диск с внешним диаметром 350 мм, что позволяет резать пиломатериалы толщиной 70–85 мм. На станке эта глубина немного уменьшается, можно разрезать доски толщиной 60–75 мм. Этого вполне достаточно для большинства домашних поделок из дерева – от сложной мебели до простых игрушек.

- Мощность двигателя не менее 2 кВт, он выдерживает значительные нагрузки, а специальная эффективная принудительная вентиляция быстро отводит тепло, что дает возможность механизмам работать длительный период времени с нормальными тепловыми режимами.

- Скорость вращения вала пилы соответствует существующим требованиям к деревообрабатывающим режущим инструментам. Это позволяет получать отличное качество пропила и соблюдать правила техники безопасности.

- Ручную пилу можно фиксировать к столу таким образом, что при необходимости она быстро снимается и используется в обычном режиме. При этом все начальные технические характеристики полностью сохраняются.

Дополнительные насадки для контроля точности распила облегчают работу с дисковой пилойРучная циркулярная мини-пила Bosch PKS 16 Multi — легкий и компактный инструментСетевая дисковая циркулярная мини-пила Rockwell RK3440K с лазерной указкой

В связи с такими преимуществами переносных пил, сомнительные варианты изготовления стационарных циркулярных станков рассматривать не будем, а остановимся только на этом.