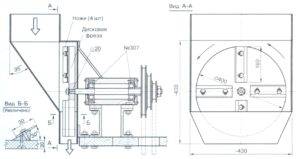

Сборка измельчителя

Чтобы собрать дробилку древесины из пакета дисковых пил, следуйте инструкции:

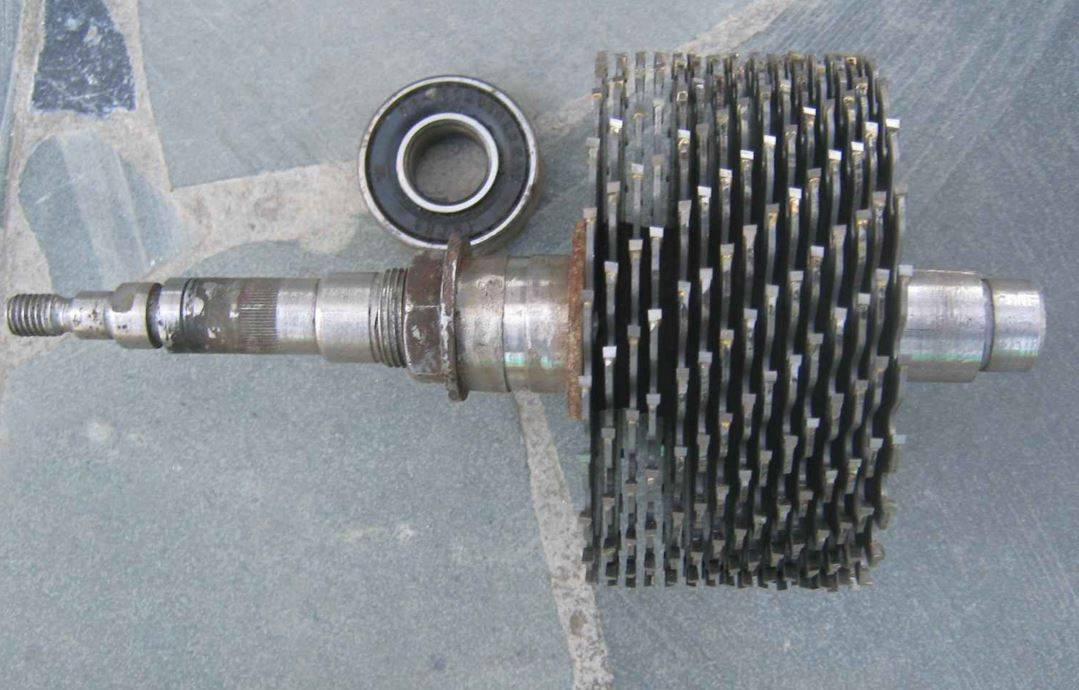

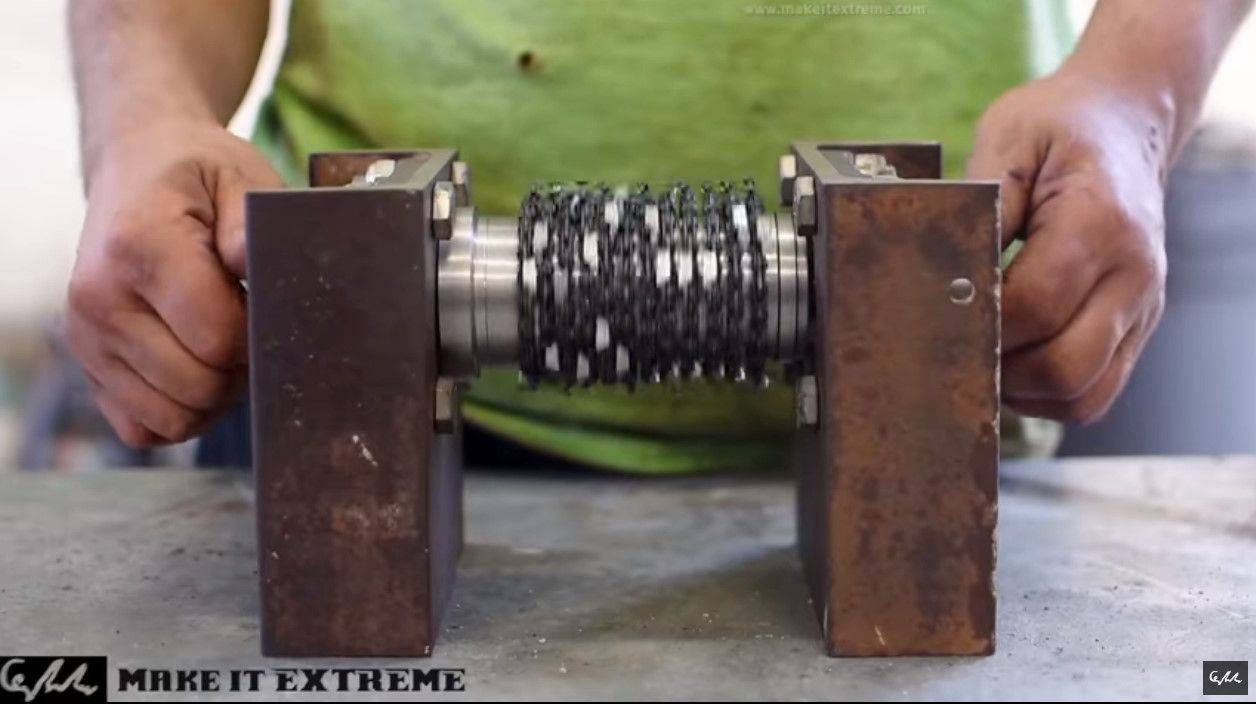

- Для начала необходимо собрать пилы на валу, проложив между ними шайбы и затянув с обеих сторон гайками.

- Дальше необходимо напрессовать подшипники на вал, а затем в наружные корпуса. Последние фиксируются на раме посредством болтов. Для этого в раме предварительно делают отверстия.

- На концы вала необходимо насадить шкив и маховик, соблюдая надёжность фиксации.

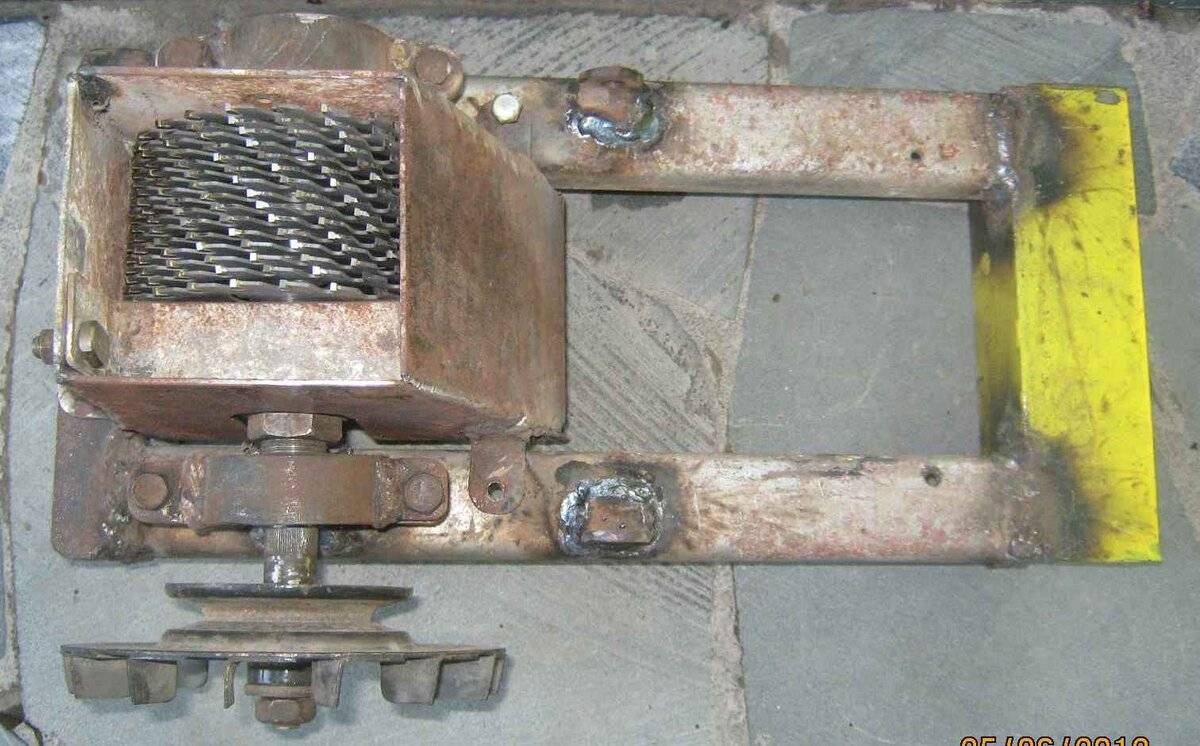

- Вплотную к зубьям режущего элемента устанавливают контрнож.

- Затем необходимо установить двигатель и главную передачу, натянув ремень.

Непосредственно перед сборкой смажьте сепараторы подшипников. Устанавливайте пилы таким образом, чтобы профили зубьев не совпадали.

Непосредственно перед сборкой смажьте сепараторы подшипников. Устанавливайте пилы таким образом, чтобы профили зубьев не совпадали.

Для фиксации контрножа лучше применять не сварку, а болты, продевая их через отверстия овальной формы.

При соблюдении всех инструкций вы сможете легко и быстро создать высокопродуктивное устройство для дробления древесины.

https://youtube.com/watch?v=-HzDATzFZf8

Траворезка из триммера

Садовый шредер можно сделать, используя бензиновый либо электрический триммер. При этом инструмент будет работать в перевернутом положении. Для создания оборудования, предназначенного, чтобы измельчать траву и тонкие веточки, потребуется кроме мотокосы с режущими насадками еще следующие материалы:

- пластиковая либо металлическая емкость, имеющая объем минимум 50 литров;

- примерно 1 м.кв. стальной сетки с мелким размером ячеек;

- около 3 метров металлической трубки (алюминиевой или стальной) в половину дюйма диаметром;

- отрезок доски или влагостойкого ДСП, фанеры такой ширины, чтобы на нем поместился триммер;

- хомуты, которыми будет крепиться мотокоса к деревянной основе;

- саморезы, болты, гайки, шайбы;

- деревянные бруски (достаточно 5 на 5 см).

Чтобы собрать измельчительный механизм из триммера, потребуется воспользоваться такими инструментами и приспособлениями:

- отверткой либо шуруповертом с битами;

- электродрелью с набором сверл по дереву и металлу;

- электрическим лобзиком с пилками для резки металла или ручным его аналогом;

- молотком;

- рожковыми или торцовыми ключами;

- пробойником;

- наковальней либо ровной железной плитой.

Пробойник нужен, чтобы удобно было сверлить отверстия электродрелью. Данный инструмент наставляют в точку, где требуется просверлить металл. Затем по нему бьют молотком. Из полученного углубления сверло не соскальзывает в процессе просверливания металлической детали.

Набор пробойников отверстий

Подготовительные мероприятия

Траворезка из мотокосы изготавливается в ряд этапов. Первоначально подготавливают в емкость, где будет перемалываться трава с ветками:

- делают разметку на дне (по периметру) под четыре трапециевидных отверстия с закруглениями в углах;

- просверливают в каждом нарисованном сегменте отверстия сечением 1 см;

- в них вставляют пилку электролобзика и вырезают трапеции;

- обрабатывают срезы напильником или наждачной бумагой;

- по центру днища высверливают отверстие под вал измельчителя;

- из стальной сетки вырезают круг размерами по диаметру дна;

- с помощью небольших обрезков доски либо брусочков к емкости снизу закрепляют подготовленный сеточный фрагмент;

- из металлических трубок делают ножки под емкость, присоединяя их к баку с помощью болтов.

Деревянные куски фиксируют саморезами, закручивая их изнутри бака в металлические перемычки между вырезанными трапециями. Таким способом сетка надежно прикрепляется к дну емкости.

Ножки делают следующим способом:

- сгибают трубки в тисках или с помощью трубогиба в виде буквы «П»;

- концы будущих опор сплющивают молотком;

- в них просверливают по 2 отверстия с каждой стороны (6,5 или 8,5 мм сечением);

- прилаживают заготовки к нижней части емкости и отмечают точки болтовых соединений;

- сверлят по отметке отверстия;

- используя болты с шайбами и гайками, присоединяют к кожуху подножки.

После подготовки кожуха, чтобы уменьшить габариты создаваемого механизма, выполняют такие операции:

- разбирают триммер, отсоединяя мотор, штангу и режущую насадку друг от друга;

- отрезают от штанги с тросиком фрагмент длиной примерно 20-40 сантиметров;

- собирают мотокосу;

- проверяют работоспособность техники.

Сборка измельчителя

Если после сборки триммер работает хорошо, то из него создают имельчитель травы.

- К доске хомутами прикрепляют двигатель мотокосы.

- Фиксируют на деревянном основании штангу, используя для этого хомуты и ручку от мотокосы.

- Подсоединяют режущую насадку к концу штанги, предварительно вставленному в отверстие на дне кожуха.

- Запускают механизм и испытывают его в работе.

После проделанных действий получится агрегат, фотография которого представлена ниже.

Если используемый для сборки шредера триммер оснащен бензиновым двигателем, то мотор располагают на основе так, чтобы можно было удобно заливать топливо, заводить устройство и регулировать его работу (обороты).

Измельчитель веток из болгарки своими руками

САДОВЫЙ ИЗМЕЛЬЧИТЕЛЬ ВЕТОК из болгарки — СВОИМИ РУКАМИ

Всем привет-дачникам,огородникам и просто читателям этой статьи.

Сегодня покажу свой вариант измельчителя веток и крупных пораслей.

МАЛЕНЬКАЯ ОГОВОРОЧКА ДРУЗЬЯ — это не мастер класс по сборке измельчителей — А ПРОСТО ДЕМОНСТРАЦИЯ идеи.

Самоделка сложная и очень опасная — помните ваша безопасность-в ваших руках.

Давно вынашивал эту идею — но никак не доходили руки. Тут после очередной обрезки сада — понял НАДО..)

ЗА ОСНОВУ РЕШИЛ ВЗЯТЬ СТАРУЮ БОЛГАРКУ 1кВ

Можно было бы и мощнее — но что есть.

Обрезал защитный кожух — для того что бы к нему можно было крепить основу всего измельчителя.

Прикрепил к кожуху круг из нержавейки — на него буду навешивать остальное.

К кругу прикрутил полуободок из ДСП — но можно материал и по прочнее-позднее заменю его)

Установил все на БОЛГАРКУ.

УСТАНОВИЛ НОЖ от бензокустореза.Подобрал по весу — не многим тяжелее диска по бетону для этой болгарки.

Полуободок устанолен вырезом по ходу движении измельчения, ввершул в него шпильки для будущих креплений.

УТАНОВИЛ ФАНЕРНУЮ ЗАГЛУШКУ И ЖЕЛОБ ДЛЯ ПОДАЧИ ХВОРОСТА-все на быстросъемных барашках.

Планирую исползовать два вида желобов .. маленький и большой. Заметил что в работе вроде бы так удобно.

В работе выяснилось что пластиковые направляющие непригодны — их разбивает вибрацией и ударами во время работы.

По этому со временем заменил их на метал трубы таких же диаметров.

Установил все на площадку — БОЛГАРКА установлена по уровню и закреплена к раме. Теперь она может легко сниматся и бить автономной — когда ее нужно будет использовать по назначению.

Все прикручено — стянуто — протянуто. Остался завершающий шаг — покраска. Как раз осталось несколько балонов с прошлых идей.

Вот так это выглядит в готовом виде.

Платформа со всем добром крепится на металическую подставку.

ДОПОЛНИТЕЛЬНО поставил розетку-выключатель-которая и будет ВКЛ-ВЫКЛ измельчитель.

Плюс для удобства сделал пару крепежей для доп инструмента -в работе выручает.

Вот такой вот занятненький получился измельчитель веток.

Вот во что он превращает те самые ветки-поросли-кусты.

Теперь это добро можно в компост или еще куда.

Друзья конечно крупные ветки и прочее ему не по зубам-но вот всю мелочь он крамсает без проблем. Как то так.

Рад был поделится идеей — пишите свое мнение, делитесь опытом — буду всему рад. Более детальней некоторые моменты видно в самом видео.

С вами был РУКАСТЫЙ САМОДЕЛКИН — всем пока.

Запрещаю любое копирование и перезалив этой статьи в любом виде-это касается и видео. Размещение моих статей на других сайтах — не возможно.

Виды агрегатов

Наиболее простым выходом из этой ситуации является измельчить их в щепу, а уже ее использовать по своему усмотрению. Например, использовать для компоста, замульчировать почву и т. п. Для переработки веток в щепу понадобится садовый измельчитель. На сегодняшний день производители предлагают множество моделей такого необходимого в хозяйстве инструмента, но их объединяет общий недостаток — высокая цена.

Можно изготовить измельчитель веток садовый электрический своими руками. Главным элементом любого садового измельчителя является рабочий механизм, непосредственно измельчающий ветки в щепу. Кстати, их классифицируют по конструкции этого механизма. Чтобы изготовить измельчитель веток своими руками, лучше всего выбрать один из двух вариантов исполнения механизма измельчения: с дисковым измельчителем или с режущим механизмом из циркуляционной пилы.

Главным недостатком, является периодическая необходимость заточки режущих ножей. Без этого эффективность работы резко снижается и возрастает расход электроэнергии или топлива (в зависимости от типа привода).

Ножи изготавливаются из прочной, крепкой стали, поэтому их заточка довольно непростая задача. Возможно, придется обращаться за помощью к мастеру. В дробилках второго типа в подаваемую древесину буквально вгрызается механизм из нескольких десятков циркуляционных пил. По сравнению с дисковым агрегатом скорость заметно ниже, однако и щепа получается гораздо мельче. Из нее можно даже делать топливные брикеты.

Инструмент такого типа не требует периодической заточки, в случае полного износа потребуется замена режущих элементов. С одной стороны, это удобно, а с другой — затратно, однако для среднего домохозяйства, при использовании качественных циркуляционных дисков период между установкой и заменой может достигать 10 лет.

В качестве привода измельчителя веток садового может служить электрический или бензиновый (дизельный) двигатель.

Его своими руками, естественно, не изготовить, приобретается готовым. Он должен обеспечивать достаточный крутящий момент и развивать обороты до 1500 об/мин.

В принципе, при помощи редуктора можно уменьшить скорость вращения и увеличить крутящий момент, однако это усложнит конструкцию дробилки. Для дискового измельчителя, за счет применения массивного маховика, можно использовать привод с меньшим показателем развиваемого усилия.

Этапы создания измельчителя

Постройка агрегата своими руками- сложная работа, требующая определенных познаний и навыков:

- понятие о конструировании механизмов, расчете передач,

- умение построения и чтения чертежей,

- познания в электротехнике для подбора и подключения электродвигателя, схемы пуска и управления,

- слесарный опыт,

- навыки сварщика.

Прежде всего следует продумать конструкцию, подготовить материалы и инструменты, сделать расчеты и эскизный чертеж.

Чертежи и расчеты

Эскиз можно сделать по старинке, от руки или же использовать CAD-программу. Сегодня доступно много бесплатных и условно-бесплатных программ, мало чем уступающим известным, но очень дорогим продуктам корпораций AutoDesk, PTC, Dassault и других.

Основные узлы создаваемой конструкции будут следующими:

- несущий каркас,

- электродвигатель,

- вал с рабочим органом,

- загрузочная горловина, или бункер,

- корпус.

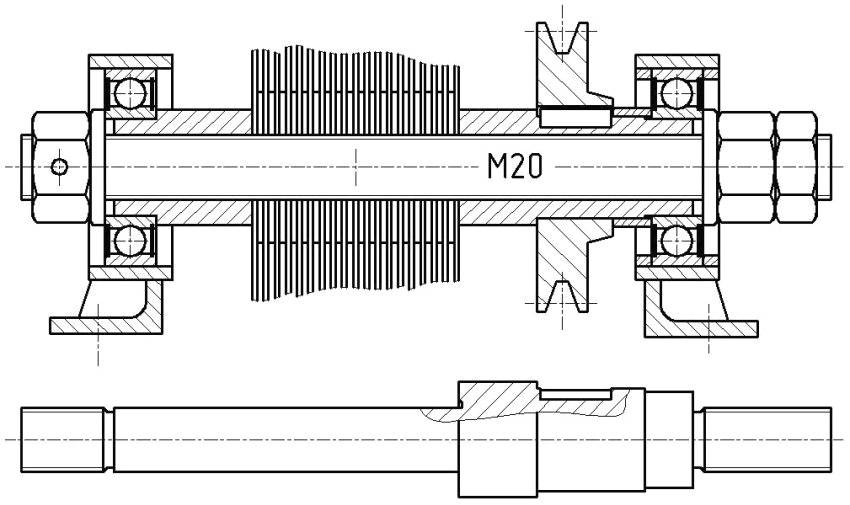

Чертеж двухвалкового шредера

Исходя из типа применяемого измельчительного механизма, конструкция вала может различаться.

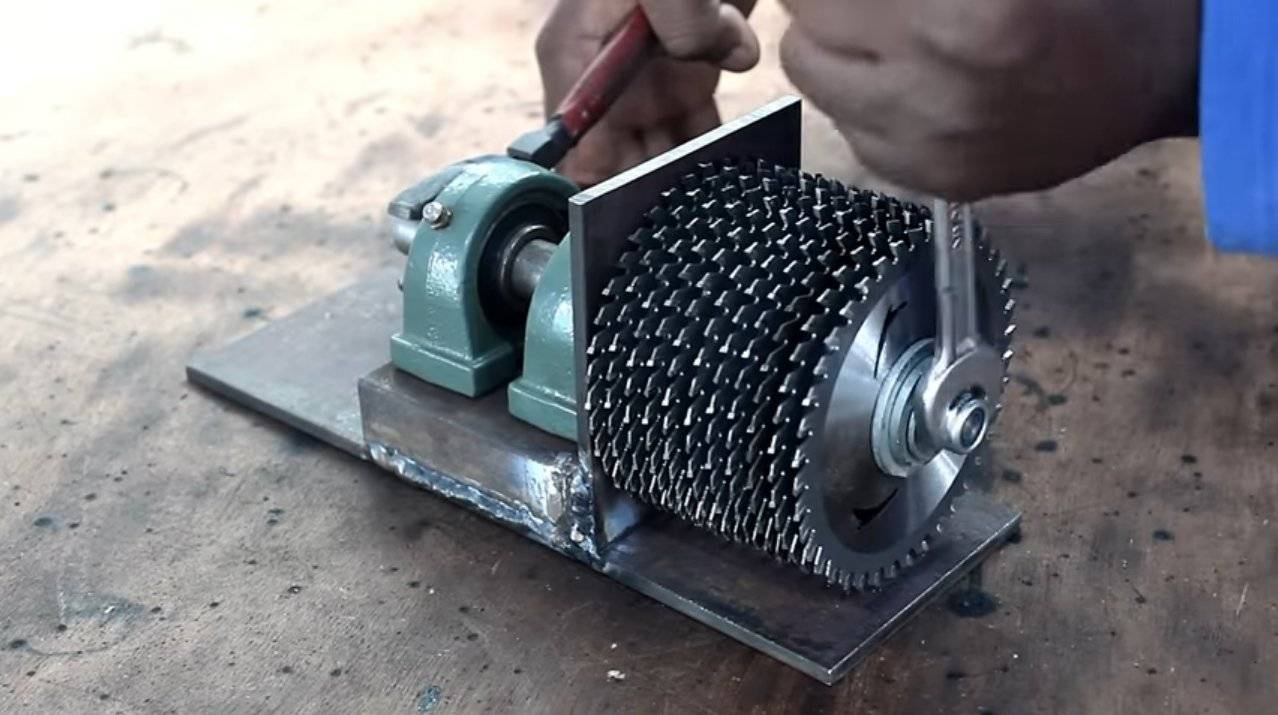

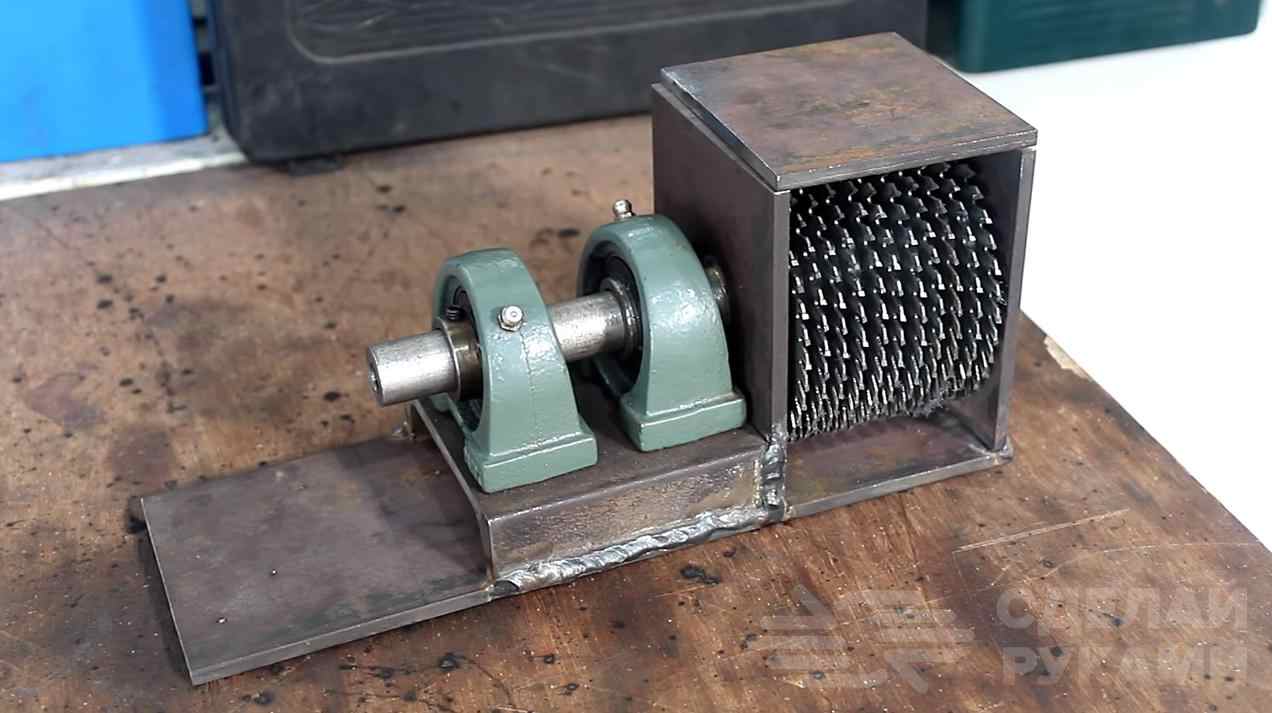

Наиболее простым, но и самым маломощным вариантом будет набор закрепленных на валу 15-30 дисков циркулярной пилы. На валу собирают режущий пакет, прокладывая между соседними дисками шайбы такой же толщины и диаметром почти до основания зубцов пилы. Пакет плотно крепят на валу. Вал и электродвигатель снабжаются шкивами, привод осуществляется ременной передачей. Это будет производительный (для тонких веток) садовыйизмельчитель.

Если же требуется измельчать ветви солидного диаметра толщины, то лучше выбрать ножевую конструкцию режущего барабана.

Рабочий вал

1-3 ножа ставят в плоскости оси вала либо под острым углом к ней. Их количество увеличивают, если требуется изрубить ветки помельче.

Для совсем уж толстых веток следует выбрать двухвалковую схему режущего органа. Такой механизм лучше уравновешен, в нем возникают меньшие нагрузки на каркас и стенки бункера.

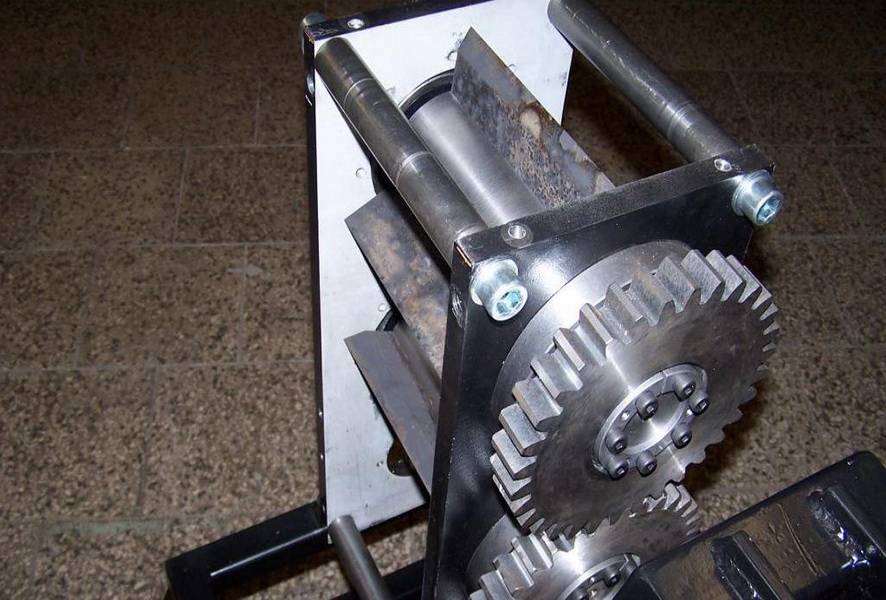

В боковых пластинах рамы установлены шарикоподшипники, обеспечивающие вращение рабочих валов агрегата. Зубчатые колеса входят в зацепление и синхронизируют вращение валов. Вращение от электромотора передается цепным или ременным приводом.

Схема дробилки: 1 — Горловина 2 — рама, 3 — боковая несущая пластина, 4 — рабочий орган, 5 — приводной механизм, 6 — ременная передача, 7 — электромотор, 8 — основание двигателя

Если нужно быстро дробить тонкие ветви и траву- лучше применить высокооборотный двигатель. Для измельчения древесины больших диаметров подойдет мощный низкооборотный мотор с большим моментом вращения.

Инструменты и материалы

Для одновального агрегата с режущим органом из дисков циркулярной пилы необходимо:

- электромотор 1,5-3 квт, на 220 вольт

- шкив, 2 шт.,

- ремень приводной автомобильный,

- подшипник с обоймой крепления, 2 шт.,

- трубы для постройки несущей рамы,

- лист металлический, толщиной 2 мм для бункера и корпуса устройства,

- провода, переключатели.

- диски по дереву диаметром 180 мм, от 15 до 30,

- разделительные шайбы большого диаметра, толщиной 5мм, на одну меньше, чем дисков

- вал с шлицевым либо шпоночным креплением для шкива,

Чтобы изготовить одновальный шредер с ножевым барабаном, потребуется то же самое по пп. 1-7, и кроме того:

- вал с проточенными фасонными пазами и резьбовыми отверстиями для крепления ножей, в соответствии с приведенной схемой,

- ножи из высокопрочной инструментальной стали,

- болты под шестигранный ключ, с пружинными гайками, 12 шт.

Рабочий вал: 1 — втулка, 2 — вал, 3 — нож, 4 — винт, 5 —шайба, 6 — стопорное кольцо, 7 — шестерня , 8 — подшипник

С одного конца вала также должно быть шлицевое или шпоночное крепление для шкива или зубчатого колеса привода.

Для двухвалковой схемы в дополнение к пп 1-7 и 11-13 потребуется:

- боковые металлические пластины, лист 10 мм, 2 шт.,

- шестерни для синхронизации вращения валов, 2 шт.,

- подшипники с крепящими их обоймами, 5 шт.,

Из инструментов понадобится

- болгарка для раскроя заготовок и зачистки швов,

- сварочный аппарат,

- набор ручного слесарного инструмента

- тестер,

- пальник,

- монтажный нож,

Разумеется, потребуется верстак с тисками, струбцины, наждачная бумага, эмаль и кисти для покраски.

Сборка шредера

После того, проведены расчеты и построен эскизный чертеж, подготовлены все материалы, можно приступать к сборке агрегата.

Ее следует проводить в такой последовательности:

- сборка рамы

- изготовление бункера

- сборка рабочего органа и закрепление его на раме,

- уставновка электромотора,

- мотнаж электрической схемы.

Прежде, чем включать устройство в сеть, необходимо провернуть его на несколько полных оборотов вручную, чтобы убедиться в точности сборки и нормальном функционировании всех подвижных деталей.

Пошаговая инструкция и нюансы работ

1. Пилы набираются на ось, диаметр которой определяется посадочным диаметром дисков (20мм). Для этого подойдет шпилька с резьбой М20. Соответственно, необходимы будут шайбы и гайки того же диаметра.

Пилы, набранные на ось будущего измельчителя

Если мы установим диски на шпильке вплотную друг к другу, то нож работать не будет. И вот почему: ширина зубьев пилы больше, чем ширина самого диска, поэтому при вращении зубья будут цепляться друг за друга. Чтобы этого не происходило необходимо развести диски на небольшое расстояние. Сделать это проще простого при помощи самодельных шайб, которые вы можете вырезать из тонкого пластика. Их количество должно быть на 1 штуку меньше, чем количество дисковых пил.

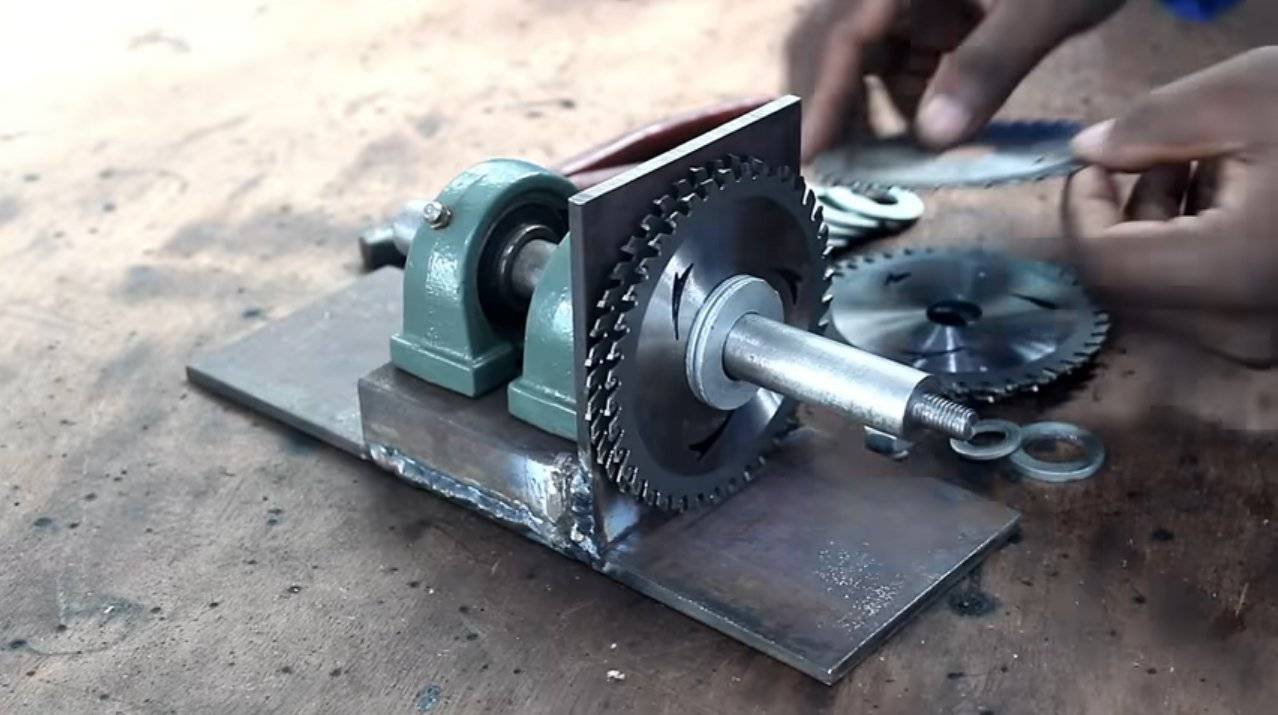

2. На ось-шпильку надевается шкив (от генератора ВАЗ или от помпы). Для вращения оси используются также два подшипника промежуточного вала ВАЗ с внутренним диаметром 20мм.

3. Из профилированных металлических труб сваривается рама, на которую крепится штанга мотоблока. Двигатель крепится на раме так, чтобы была возможность перемещать его относительно дисковых пил. Это необходимо, чтобы изменять при необходимости натяжение ремня привода.

К раме крепится ось с дисковыми пилами

4. Для удобства эксплуатации на раме закрепляется упорный брусок из металлопрофиля, в который будут упираться ветки и стебли при дроблении.

5. На режущий блок необходимо надеть металлический кожух, который сваривается из листового металла или вырезается из оцинкованной стали. Для надежности лучше применить первый вариант.

Кожух лучше выполнить из листового железа — это надежнее!

6. Сверху крепится еще один бункер с раструбом для загрузки подлежащего измельчению материала. К этой детали особых требований не предъявляется, поэтому чаще всего ее делают из гибкой оцинкованной стали.

Приемный бункер легко сделать из оцинкованной стали

Измельчитель травы и тонких веток

Если вам не приходится утилизировать толстые ветки, и дробилка для дерева не нужна – конструкцию можно упростить. Мощные зубья не требуются, в качестве измельчителя используем схему ножа для шинкования капусты.

Принцип действия устройства показан на иллюстрации:

Дисковая фреза, вращаясь с высокой скоростью, отрезает от пучка травы или веток мелкие кусочки. Процесс происходит очень быстро, производительность такой машины высокая.

В качестве рабочего бункера можно использовать любую круглую емкость – например, старую кастрюлю или ведро. Поскольку толстые ветки дробиться не будут – прочность не так важна.

Или вы можете сварить короб из тонкой листовой стали. Часто для изготовления таких конструкций используют так называемые «улитки» от старых вентиляционных систем.

При этом вы можете использовать сразу всю конструкцию: вал, электродвигатель, корпус вентилятора. Останется лишь изготовить режущий инструмент, и измельчитель травы готов.

В качестве ножей можно использовать заточенные с противоположных сторон пластины из твердого сплава, или металлический диск со специальными прорезями, на которые устанавливаются ножи.

Трава, попадая в прорези, мелко шинкуется и вылетает в боковое отверстие. Устройство достаточно безопасное, главное – выполнить подающий раструб таким образом, чтобы исключить попадание конечностей во фрезу.

Готовая конструкция компактна и транспортабельна.

В качестве привода можно использовать любой электродвигатель мощностью до 1 кВт, или обыкновенную угловую шлифовальную машину (болгарку).

Дисковый измельчитель

В отличие от двухвального, дисковый измельчитель требует гораздо меньше деталей, времени и усилий при сборке.

Необходимые материалы:

- мотор;

- ножи;

- профильная труба;

- металлический лист для создания диска;

- листовой металл 2 мм в толщину для защитного панциря и приемного отсека.

Такое небольшое количество деталей объясняется малой мощностью аппарата. Если двухвальный механизм может перемолоть в щепки толстые ветки диаметром до 10 см, этот справится максимум с 2-х сантиметровыми. Ножи можно сделать так, как описано в инструкции выше.

Ход работы:

- Из профильной трубы сделайте каркас.

- Поместите двигатель внутрь каркаса.

- Поверх двигателя установите отражающий щит из листового металла.

- В отражающем щите прорежьте отверстие для вала.

- В диске просверлите отверстие для установки на вал и небольшие прорези для фиксации ножей.

- Соберите диск с ножами и установите его внутрь.

- Сделайте приемный отсек из листового металла по вышеописанной инструкции и установите его на измельчитель.

Как видите, ничего сложного, главное – обзавестись всеми необходимыми деталями. Самодельный измельчитель древесины с двумя валами обладает большой мощностью и предназначен для переработки крупных веток. Размеры щепы можно контролировать от 2 см до 8 см в зависимости от числа ножей на один вал. опубликовано econet.ru

Разновидности измельчителей

Принципиальное устройство всех видов веткоизмельчителей одинаковое. Различаются они только по мощности двигателя и разновидности ножей.

В некоторых конструкциях устанавливается бензиновый двигатель, в других – электрический. Первый более мощный, занимается измельчением крупных веток. Независим от источника питания. Обладает большей мобильностью. Электрический слабее по мощности и отдаленность работы зависит от длины кабеля. Зато он мобильный за счет своей легкости.

По мощности двигатели различаются:

- Электродвигатель до 1,5 кВТ. Способны измельчать ветки до 2 см в диаметре. В основном переработка ведется на небольших территориях.

- 3 – 4 кВт. Справляются с древесиной до 4 см. Применяются в небольшом саду или даче.

- 6 кВт и более. Работа проводится в больших хозяйствах. Обрабатываются стволы 10-15 см в диаметре.

Как правило, на самодельный агрегат ведется установка двигателя мощностью 4 кВт. Больше ставить нет смысла, поскольку будет большой расход электроэнергии. Для выполнения работ по измельчению веток на дачном участке таких затрат не требуется.

Не имеют особого значения обороты двигателя. Конечная величина вращения ножевого вала составляет 1500 об/мин. Она регулируется диаметрами шкивов.

Передача крутящего момента ведется при помощи цепи, ремня или непосредственно установкой режущего инструмента на вал двигателя.

В зависимости от режущего инструмента веткоизмельчители разделяются:

- Двухвального типа. Это мощный агрегат, который способен измельчать крупные ветки. На валы устанавливаются несколько ножей. От их количества зависит степень измельчения древесины.

- Установка с режущим диском. Если мощность двигателя составляет от 3 кВт, то нож крепится непосредственно к его валу. Для агрегатов слабее используется передаточное звено.

- С дисковыми пилами от циркулярки. Относится к наиболее простым конструкциям.