Как правильно поменять диск на болгарке

Поскольку круги для болгарки являются расходным материалом, то рано или поздно их приходится менять. Крепятся они на шпинделе УШМ при помощи прижимного фланца (гайки) с резьбой М14. Чтобы его открутить, в комплектации к болгарке должен идти специальный рожковый ключ, имеющий штыри с одной стороны.

Итак, чтобы заменить инструмент на болгарке, выполните следующие действия.

- Обесточьте аппарат, выдернув вилку из розетки.

- Зафиксируйте шпиндель УШМ с помощью кнопки, расположенной на передней части корпуса. При нажатии кнопки стопор входит в отверстие диска, установленного в редукторе, чем и фиксирует шпиндель в неподвижном положении.

- Вставьте штыри ключа в отверстия на прижимном фланце.

Удерживая фиксатор одной рукой, другой рукой проверните ключ влево (против часовой стрелки), пока гайка не сорвется с места. Далее ее можно открутить без ключа и снять с вала.

В данном случае шпиндель УШМ вращается по часовой стрелке. Но в какую сторону откручивать гайку, если у вашего аппарата вращение вала происходит против часовой стрелки? Запомните: прижимной фланец всегда следует откручивать в прямо противоположном вращению вала направлении.

Теперь можно сменить инструмент, предварительно сняв старый.

Если вы заметили, что внутри кожуха скопилась грязь, то следует снять нижний фланец и с помощью стальной щетки удалить загрязнения со всех поверхностей.

- Далее, следует установить нижний фланец на место. Поставить его нужно правильно, обязательно совместив проточки на шпинделе и фланце.

- Положите сверху нижнего фланца прокладку. Ставить ее не обязательно, но желательно, поскольку она обеспечит легкое откручивание прижимной гайки в дальнейшем, если потребуется поменять инструмент.

- Установите новый инструмент. Иногда владельцы УШМ задаются вопросом: какой стороной ставить круг? Ответ прост: диск ставится стороной с нанесенной маркировкой наружу.

Положите на абразивный круг прокладку. Если к вашей болгарке в комплекте не шли прокладки, то их можно приобрести в специализированном магазине, либо самостоятельно вырезать из тонкой жести или картона.

- От руки накрутите фланец на вал. Закручивать гайку следует до тех пор, пока вы не сможете больше проворачивать ее без ключа. После этого, зажав стопор, затяните данную гайку уже с помощью ключа, но не более, чем на четверть оборота, иначе диск начнет деформироваться.

После проведения вышеописанных действий замена инструмента считается завешенной.

Выбор абразивного круга

Для правильного выбора абразивного инструмента необходимо хорошо знать возможности точильного станка – мощность, рабочие обороты, возможность их регулировки. Также, для различных видов обрабатываемой поверхности следует подбирать соответствующий тип наждака.

ВАЖНО! Нельзя использовать тот шлифовальный круг, который окажется «под рукой». Всегда проверяйте соответствие наждака обрабатываемому материалу.. Также необходимо знать, требуется ли для работы охлаждение и смазка рабочей поверхности шлифовального круга

При невыполнении требований производителя абразива, можно быстро вывести из строя сам наждачный круг и испортить обрабатываемую деталь. Важно правильно подобрать зернистость абразивного круга

Также необходимо знать, требуется ли для работы охлаждение и смазка рабочей поверхности шлифовального круга. При невыполнении требований производителя абразива, можно быстро вывести из строя сам наждачный круг и испортить обрабатываемую деталь

Важно правильно подобрать зернистость абразивного круга

Обработку поверхности следует начинать с крупного зерна, постепенно переходя к тонкой полировке мелкозернистым наждаком. Правильным подбором инструмента, можно добиться высокого качества обработки, даже не будучи профессионалом.

Обратите внимание

Изношенные круги не следует сразу отправлять в утиль, существуют специальные инструменты для правки и восстановления поверхности абразива.

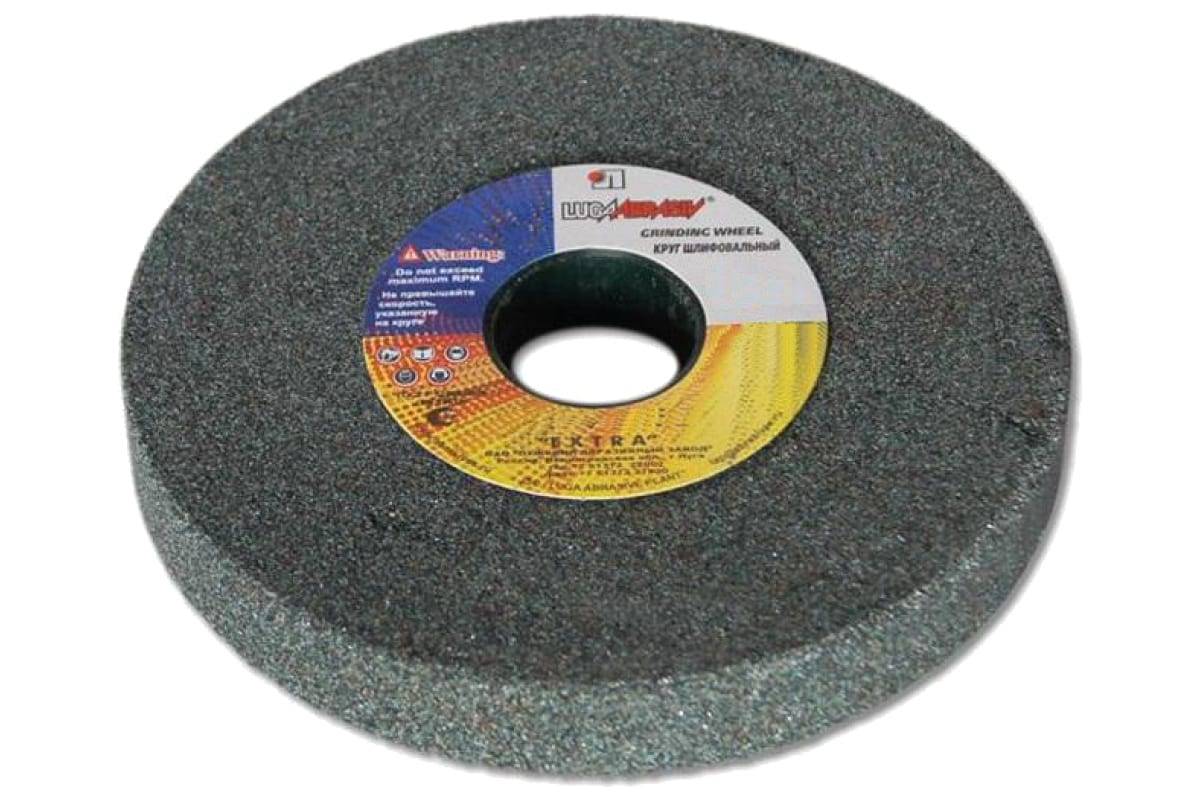

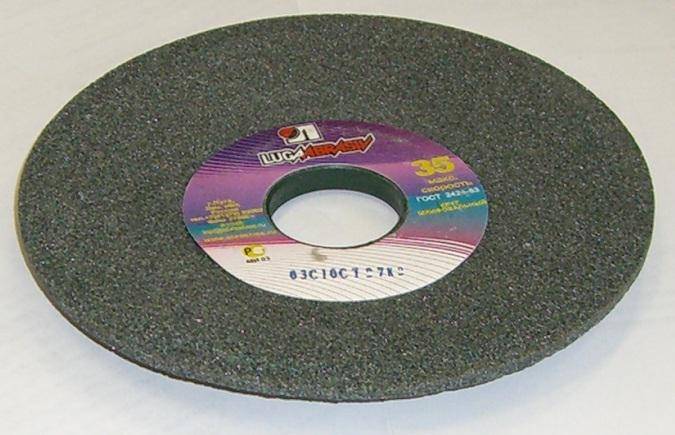

- Для обработки металлов, не относящихся к твердосплавным, композитных материалов, а также для заточки домашнего режущего инструмента подойдут электрокорундовые круги. Для удобства выбора они бывают белого, оранжевого или синего цвета. Малая твердость абразива в сочетании с невысокой прочностью связки, позволяет работать с мягкими материалами, не опасаясь их перегрева и окаливания. Качество полировки и заточки высокое. Применяются для финишной обработки материалов. К недостаткам можно отнести быстрый износ и потерю формы поверхности при неравномерном использовании (появление канавок, скругление углов).

- Для первичной (черновой) обработки, снятия неровностей, обработки сварных швов и заточки инструмента из твердых сплавов применяются абразивные круги из карбида кремния. Они имеют выраженный зеленый цвет. Такие абразивы износоустойчивы, хорошо держат первоначальную форму. При работе с твердыми материалами на них не образуется выработка в виде канавок. Идеально подходят для заточки рабочих твердосплавных зубьев дисковых пил, свёрел, в том числе и победитовых насадок. Недостаток таких кругов – высокий нагрев при работе. В некоторых случаях приходится подавать в область работ охлаждающую эмульсию.

- Для финишной полировки, устранения заусенцев от работы с корундовыми и карбидо-кремниевыми наждаками, применяются абразивные круги на вулканитовой основе. Фактически, это не наждак – а полировальный диск, более жесткий, чем войлочный. Изготавливается из вулканизированного каучука с добавлением мелкозернистого абразива. Как правило – электрокорундового песка. Инструмент специфический, для изменения формы заготовки не пригоден. Но с его помощью можно идеально разгладить обрабатываемую поверхность. После обработки вулканитовым кругом, улучшить качество поверхности можно разве что с помощью войлока и пасты ГОИ.

Как выбрать шлифовальный круг, обзор маркировок — видео

Как правильно выбрать шлифовальный круг

Чтобы сделать правильный выбор для определённой цели, необходимо понимать принцип действия. Он является режущим инструментом. Абразивные частицы имеют такое же назначение, как и зубья пилы. Но у пилы все зубья располагаются на одной стороне. А на круге для шлифовки зёрнышки наждака, алмаза и др. распределены по всей его поверхности. В процессе шлифовки они механически снимают слой с обрабатываемой поверхности. Различные материалы и разный вид обработки требуют использования разных инструментов. Тип абразивных частиц выбирается в зависимости от предстоящей обработки.

Если требуется отшлифовать твёрдое и хрупкое изделие, то подойдёт мягкий тонкозернистый круг. По мере затупления частицы наждака будут выкрашиваться, благодаря мягкой связке. Твёрдые круги с грубой зернистостью, напротив, предпочтительны для обработки вязких, мягких материалов, т. к. в процессе работы абразивные зёрна при затуплении удаляются с поверхности круга, и происходит самозатачивание. Если требуется снять большой слой, то также лучше использовать модели с более грубыми частицами. Они способны проникать глубже и удалять больше поверхности материала. Но при этом нужно помнить о том, что для труднопроникаемой поверхности эффективнее применить мелкозернистый круг, так работа будет выполнена значительно быстрее, т. к. сверху имеется больше острых режущих зёрен наждака. Шлифовку цветных металлов, чугуна, а также других материалов (неметаллических) удобно производить с помощью круга из оксида кремния.

Кроме того, важно учитывать рабочую скорость. Если требуется высокая скорость вращения, то нужно выбирать круг, у которого имеется специальное укрепление

Но всегда надо помнить о том, что предельную скорость, указанную в маркировке, в процессе шлифовки превышать нельзя.

Важным параметром является и площадь шлифовальной поверхности между обрабатываемым предметом и кругом. Если она достаточно большая, то следует отдать предпочтение грубой зернистости и мягкой связке. Это обеспечит доступ воздуха, место контакта будет охлаждаться, и на единицу площади будет оказываться меньшее давление, что облегчает процесс работы. Также и наоборот, для площадей меньших размеров желательно применять твёрдую модель с мелкими размерами зёрнышек алмаза или наждака.

Применение шлифовальных кругов позволяет провести обработку поверхности, чтобы сделать её гладкой или шероховатой, в зависимости от необходимости. Правильный выбор и умелое применение позволят добиться нужного результата без лишних усилий.

Связующие вещества

Абразивные зерна после сортировки по размерам соединяются в единую прочную массу для образования шлифовального круга определенной формы посредством связующего вещества.

Связующие вещества делятся на неорганические и органические. К неорганическим относят керамическую, силикатную и магнезиальную связку, к органическим — бакелитовую и вулканитовую.

Керамическая связка представляет собой огнеупорную глину и полевой шпат. Смесь из связки и абразивного зерна прессуется или отливается. Литые круги более хрупки и пористы, чем прессованные. Различная твердость кругов достигается путем подбора состава связки, а различная пористость — режимами прессования.

Керамическая связка устойчива при высоких температурах, обладает большой химической стойкостью, а потому допускает при шлифовании применение различных охлаждающих и смазывающих жидкостей. На керамической связке изготовляют шлифовальные круги из электрокорунда нормального, электрокорунда белого, карбида кремния черного и зеленого.

Керамическая связка допускает скорость круга до 50 м/сек. Тонкие круги на керамической связке не могут воспринимать боковых нагрузок.

Силикатная связка состоит из жидкого стекла. Эта связка не дает прочного закрепления зерен в круге, так как жидкое стекло слабо сцепляется с абразивными зернами. Круги на силикатной связке применяются, когда обработка детали ведется без охлаждения и в то же время обрабатываемая поверхность детали не должна перегреваться. При нагреве связка легко освобождает затупившиеся зерна с поверхности круга, при этом вводятся в работу новые острые зерна.

Магнезиальная связка представляет собой каустический магнезит и хлористый магний (цемент Сореля). Применяется для изготовления кругов из наждака и естественного корунда.

Круги на магнезиальной связке неоднородны, быстро и неравномерно изнашиваются, т. е. имеют малую стойкость. Они очень чувствительны к сырости, под действием которой разрушаются, а также к повышенным температурам.

Бакелитовая связка состоит из бакелитовой смолы в виде порошка или бакелитового лака. Это наиболее распространенная из органических связок.

Круги на бакелитовой связке изготовляют из всех абразивных материалов. Они обладают высокой прочностью и упругостью, устойчивы при высоких температурах, но пористость их ниже, чем у кругов на керамической связке.

Круги на бакелитовой связке работают при скоростях 35—70 м/сек. Эта связка позволяет изготовлять круги для отрезных работ толщиной (высотой) до 0,18 мм.

При тяжелых работах, где температура резания достигает более 300°, связка быстро выгорает, а зерна выкрашиваются. Под действием щелочных жидкостей бакелитовая связка частично разрушается, а потому применение охлаждающих жидкостей с содержанием соды более 1,5% не рекомендуется.

Вулканитовая связка представляет в своей основе каучук. Для изготовления кругов абразивный материал смешивают с каучуком, а также серой и другими компонентами в малых количествах. В специальных формах под прессом производят вулканизацию абразивной смеси, при этом каучук становится твердым и эластичным. При температуре выше 150° каучук размягчается и начинает выгорать.

Вулканитовые круги прочны и эластичны, что позволяет использовать их для прорезных и отрезных работ. Они обладают хорошей полирующей способностью и допускают работу со щелочными охлаждающими жидкостями. При шлифовании высокоуглеродистых сталей во избежание прижогов и трещин применяют круги на бакелитовой и вулканитовой связках. Круги на вулканитовой связке более упруги, чем на бакелитовой, но их пористость меньше.

В настоящее время абразивные заводы освоили выпуск кругов с тканевыми прокладками. Абразивный порошок смешивается с бакелитовой смолой и помещается в пресс-форму между слоями ткани. При сжатии пресс-формы и нагреве получают монолитные абразивные круги, упрочненные прокладками. Такие круги обладают большой прочностью и позволяют работать со скоростью 70 м/сек.

Разновидности абразивных кругов

Существует несколько видов абразивных кругов. Классификация по назначению:

- Самозацепляемые. Имеют особое крепление с помощью специальной липучки, можно подобрать инструмент для обработки любого материала;

- Лепестковые. При обработке поверхности удается исключить образование любых заусениц. Добиться этого удается за счет веерной ориентации лепестков, которые адаптируются к поверхности любого типа;

- Фибровые. Чтобы закрепить изделие на станке или шлифовальной машине, требуется дополнительно приобрести опорную тарелку. Круг подойдут для обработки любых материалов, часто используется для зачистки металла от ржавчины и коррозии;

- Алмазные. В основном применяются при финишной обработке готовой детали для придания максимальной гладкости.

- Диски по металлу. Перед применением металлического диска требуется протестировать изделие на прочность. В основном применяются для обработки сварных швов.

Абразивные круги по типу материала:

- Бакелитовые. Применяются при финишных работах, выделяются хорошим полирующим эффектом. Не допускается использовать связку в агрессивной химической среде, иначе она потеряет свои характеристики.

- Керамическая. Выделяется огнеупорностью и устойчивостью к химическому воздействию, хорошо сохраняет профиль кромки, но не справляется с изгибающими нагрузками.

- Магнезиальная и силикатная. К особенностям можно отнести малое выделение тепла при проведении шлифовальных работ, минус связки – малая прочность.

- Вулканитовая. В основном связка применяется для обработки фигурных поверхностей, позволяет добиться идеально ровной поверхности.

- Металлические. Самый прочный вид абразивных кругов, которые в основном применяются для обработки поверхностей из особенно прочных сплавов.

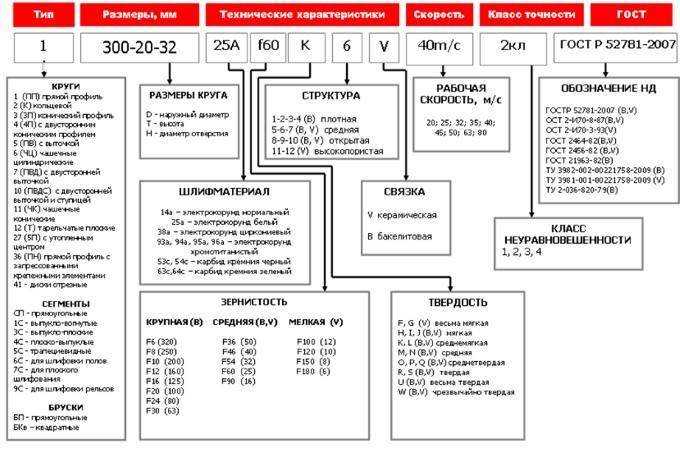

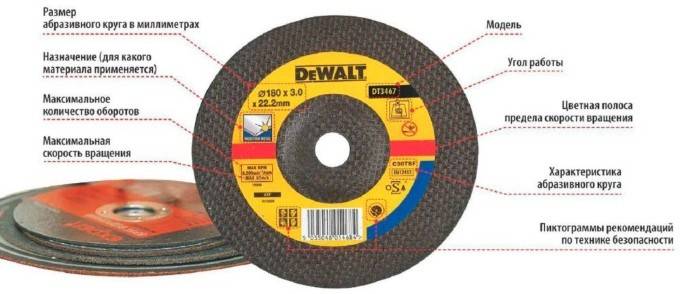

Маркировка шлифовальных кругов по ГОСТ

В маркировке имеется необходимая информация, с помощью которой можно безошибочно выбрать наиболее подходящий инструмент нужной марки. В ней представлен тип изделия, его структура и размеры, зернистость, материал абразивных частиц материала для связки, твёрдость и зернистость, предельная скорость вращения. Также в ней непременно указывается неуравновешенность и класс точности.

Для маркировки существуют специальные обозначения, они могут быть указаны разным цветом. Каждое из них характеризует определённый технологический параметр. Расшифровка проводится по соответствию действующим ГОСТам. Так, размер обозначается тремя цифрами. К примеру, на упаковке и в названии может быть указана следующая комбинация: 175 × 20 × 30 мм. Прочитать её можно таким образом. Первый показатель означает размер наружного диаметра. Последний — размер внутреннего или посадочного диаметра, а средний – высоту круга. Если требуется приобрести круг для станка, то нужно выбирать модель с подходящими габаритами.

Скорость вращения определяется прочностью. Поэтому на нём всегда указана максимально разрешённая скорость в таких показателях как количество оборотов в минуту (об./мин) и метрах в секунду (м/с). Если не соблюдать ограничения, то инструмент быстро износится и придёт в негодность. Поэтому следует выбирать модель с соответствующей прочностью, подходящим наждаком и зернистостью.

Материал абразивных частиц указывается в маркировке буквами и цифрами. К примеру, электрокорунд обозначается буквой А. Нормальный электрокорунд маркируется сочетанием от 12А до 16А, белый – 22А-25А, хромистый – 32А-34А. Также распространены циркониевый электрокорунд, который обозначается 38А, титанистый — 37А, и др. Буквой С обозначается карбид кремния – он может быть зелёный 62С-64С, или чёрный чёрный 52С-54С. Высокие цифры говорят о том, что материал высококачественный.

Твёрдость по старому ГОСТу в маркировке выглядит как ВМ1, ВМ2 (весьма мягкий), ВТ – весьма твёрдый и т. д. По соответствию международным стандартам этот показатель обозначается латинскими буквами: F, G, H, L, K, R, S и др. Также маркировка представляет данные о структуре круга. Этот показатель означает содержание абразивных частиц в единице объёма. Цифра от 1 до 4 говорит о плотной структуре, 5-7 – о средней, 8-10 – об открытой, а 11 и 12 – о высокопористой.

Теперь о связующем материале. Буквы K или V соответственно старому ГОСТу обозначают керамический материал, В или Б – бакелитовый, R или В – вулканитовый. Если в бакелитовой связке имеется упрочнитель, то в маркировке указываются буквы БУ или ВF, если же графитовый наполнитель, то В4 или Б4. Буквы А, АА и Б показывают класс точности. АА указывают на самый точный класс. А класс неуравновешенности массы изделия представлен на маркировке цифрами от 1 до 4.

Маркировка – условные обозначения

Абразивные круги имеют специальную маркировку в виде надписей и/или цветных меток и содержит:

1. Тип круга

В теории должно быть цифровое обозначение:

1- прямой профиль,

41 – диски отрезные,

42 – диски с утопленным центром.

Но на практике это будет надпись на русском и/или английском языках: “cut-off wheel”-отрезной круг, grinding wheel – шлифовальный круг, лепестковый круг.

2. Размеры круга

На сайте производителя(см. таблицу ниже) указано так:

D – наружный диаметр,

T – высота,

H – диаметр отверстия.

Однако на практике как правило будет следующий формат: наружний диаметр х толщина х внутренний диаметр.

Или даже как то так:

3. Материал для обработки которого предназначен диск

Обозначается надписью на круге («metal» или «steel» – для обработки металла, «concrete» – для работы с бетоном), цветной меткой (синий – сталь, зеленый – бетон).

Также иногда дополнительно наносится графическое изображение материала, которое избавляет нас от необходимости лишний раз вчитываться в надписи.

На круге показанном картинке выше надпись metal и изображение листового металла, металлической трубы, кровельного металлического листа и швеллера наглядно демонстрируют материал, который допустимо обрабатывать.

5. Зернистость. Размеры абразивных частиц

Данный параметр указывается на круге в условных единицах и обозначает фракцию абразива исходя из международных стандартов маркировки.

Также здесь возможны вариации от одной редакции ГОСТа к другой.

7. Тип связки

В качестве связующего компонента используется бакелит, керамика или синтетический каучук.

7.1. Керамическая связка

V (К – старое обозначение) . В случае с керамической основой инструменту присуще высокие огнеупорные, водостойкие и химические характеристики, качественно сберегающие рабочую кромку. Однако такой диск для болгарки чувствителен к механическим ударам и изгибающим нагрузкам. Круги с керамической связкой используются практически для всех типов шлифовки, кроме обдирки.

7.2. Бакелитовая связка

B (Б – старое обозначение). Рассматривая бакелитовую основу, хочется отметить, что такие круги для болгарки обладают более высокими показателями эластичности и упругости чем керамические аналоги. Недостатком такой связки является низкая стойкость к щелочным компонентам, входящим в жидкости для охлаждения.

Помимо этого круги на основе бакелита слабее керамических аналогов по сцеплению абразивного зерна а, следовательно, в основном могут применяться для плоского типа шлифовки. Диски для болгарок на бакелитовой связке применяются при ручных работах по грубой обдирке или на подвесных стеновых поверхностях.

При этом бакелитовые круги обладают полирующим эффектом. С целью резки стальных изделий используется мягкая связка и тонкий абразив. В свою очередь для цветных металлов целесообразно использовать твердую связку с грубым абразивом.

7.3. Вулканитовая связка

Это подвергнутый вулканизации синтетический каучук. Маркировка абразивного круга имеет букву (R). Старое обозначение – (В). Данный вариант экзотика и встречается крайне редко.

8. Мах. число оборотов при которых можно использовать диск

Диапазон варьируется в пределах от 6 600 до 13 300 оборотов в минуту. Важный параметр! Если им пренебречь, то круг во время работы может разлететься на отдельные фрагменты.

9. Класс точности

АА, А и Б. АА – высокая точность геометрических параметров А – Промежуточный вариант. Б- для менее ответственных операций.

11. Срок годности

Срок годности наносится производителем на металлическую часть посадочного отверстия с внешней стороны. Дата истечения – это дата изготовления плюс 3 года. Квартал указывается буквой V. Число указывает на месяц.

12. Пиктограммы безопасности

Догадываюсь, что до них никому нет дела, однако помимо банального “надевайте наушники” может быть нанесено что-нибудь действительно стоящее. Например – не использовать для торцевого шлифования.

Отрезной круг размером 125мм, толщиной 2мм, посадочным отверстием 22,23мм, изготовлен с использованием шлифовального зерна электрокорунда нормального, зернистость Р36. На бакелитовой связке с наличием упрочняющих элементов.

Связующие материалы в составе шлифовальных кругов

Связками называется однокомпонентное или многокомпонентное вещество, используемое для размещения зерен абразива в шлифовальном инструменте. По химическим и физическим характеристикам компонентов связки подразделяются на минеральные, органические и металлические.

Минеральные (керамические) связки. В их состав входят несколько компонентов, в том числе полевой шпат, тальк, огнеупорная глина, борное стекло. Рецептура керамических связок тщательно рассчитывается, для скрепления (склеивания) минеральных компонентов друг с другом используются декстрин, жидкое стекло и пр. Шлифовальные круги, созданные при помощи минеральных связок, характеризуются значительной жесткостью и прочностью, но при этом им свойственная хрупкость – по своей сути они выполнены из стекла. Серьезный недостаток керамических связок связан со значительными сложностями технологии их производства. Зерна карбида кремния, к примеру, крепятся на шлифовальном инструменте с помощью минеральных связок К2 и К3, отверждаемых спеканием. А связки К5 и К8, плавящиеся, применяются для надежного закрепления электрокорундовых зерен путем химической реакции между ними.

Органические связки. В их числе бакелитовая, глифталевая, эпоксидная, вулканитовая связки и др. Для получения бакелитовой связки необходим бакелит в жидкой или порошкообразной форме, специальные увлажнители и наполнители. Существует три основных типа бакелитовых связок – Б, Б1 или пульвербакелит, Б2 или жидкий бакелит и Б3 или специальная связка. Бакелитовые связки характеризуются высокими показателями по упругости и прочности, что позволяет использовать созданный с их помощью шлифовальный круг без охлаждения в процессе шлифовки.

Вулканитовые связки изготавливаются на основе синтетического каучука. В их состав вводятся разнородные наполнители и ускорители процесса вулканизации, благодаря которым достигаются определенные эксплуатационные и технологические характеристики инструментов для шлифовки. Производятся четыре типа вулканитовых связок – от В до В3. Их основное отличие от других органических связок – значительная эластичность и плотность.

Металлические связки. Выполняются из сплавов олова, меди, никеля, алюминия, цинка и некоторых других цветных металлов, применяются для создания алмазных шлифовальных инструментов. В составе алмазных кругов металлический корпус и кольцевой слой абразива. Корпус выполняется из сплавов алюминия, сталей и пластмасс, в составе абразивного слоя алмазный порошок, наполнитель и связка. На толщину абразивного слоя влияет крепящая зерно связка – он может составлять как нескольких десятых миллиметра, так и несколько миллиметров (как правило, от 1,5 до 3 мм). В производстве алмазных кругов используются все три вида связок, из которых минеральные необходимы для производства режущих кругов.