Как самостоятельно изготовить храповик?

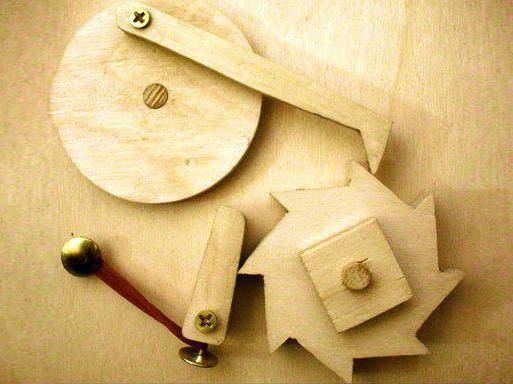

Для того чтобы существенно сэкономить на создании механизма можно изготовить храповик своими руками. Расчет храпового механизма проводится в зависимости от требований, которые предъявляются к системе. Изготовить храповый механизм своими руками можно следующим образом:

В качестве основного элемента можно использовать металлическую трубу. На используется для создания вала, который будет применяться для непосредственной передачи вращения

При выборе трубы следует уделить внимание тому, чтобы толщина стенки была требуемой величины. В противном случае он не сможет выдержать требуемую нагрузку.

Из стального листа вырезается небольшой кусок профиля, который играет роль фиксирующей детали

Рекомендуется уделять внимание сплавам с повышенной прочностью и износостойкостью. В большинстве случаев уделяется внимание варианту исполнения, который прошел закалку для повышения твердости поверхностного слоя.

Больше всего проблем возникает в случае подгонки основных элементов друг к другу. Только в этом случае устройство будет работать правильно. Именно поэтому при работе приходится использовать точные измерительные инструменты. Примером можно назвать микрометр или штангенциркуль.

Несущая база изготавливается из металлических листов, которые соединяются между собой при применении технологии сварки. Подобная база создается в зависимости от особенностей будущей конструкции.

Колесо должно иметь на рабочей поверхности зубья, за счет которых обеспечивается зацепление. Этот элемент соединен с валом зачастую при помощи шпонки, которая характеризуется высокой надежностью. Колесо изготовить самостоятельно достаточно сложно, так как поверхностный слой должен характеризоваться высокой надежностью и прочностью. Чаще всего храповое колесо снимается с других механизмов или заказывается у мастера, который предоставляет соответствующие услуги.

Вал крепится посредством сварки. Подобный тип соединения характеризуется повышенной прочностью и длительным эксплуатационным сроком. Нужно уделять довольно много внимания качеству сварочного шва, так как даже незначительные дефекты могут стать причиной возникновения существенных проблем. Собачка изготавливается при применении пружины и ходового элемента. Пружину можно снять с других механизмов, ходовая деталь отвечает за смещение собачки относительно зуба.

Читать также: Материал труб для канализации

В целом можно сказать, что процесс изготовления рассматриваемой конструкции характеризуется довольно большим количеством сложностей. Только при наличии требующихся навыков и инструментов можно достигнуть поставленных задач. Храповой механизм чертеж можно скачать в интернете. При применении правильно разработанного проекта может быть уверенным в том, что все детали идеально подойдут друг к другу.

Поршни

Деталь представляет из себя стальную или алюминиевую отливку в виде перевернутого стакана. Скользя по стенкам цилиндра, он принимает на себя давление сгоревшей топливной смеси и превращает его в линейное движение. Далее через кривошипный узел она превращается во вращение коленчатого вала, а затем передается на сцепление и коробку передач и через кардан к колесам. Силы, действующие в кривошипно-шатунном механизме, приводят транспортное средство или стационарный механизм в движение.

Деталь выполняет следующие функции:

- на такте впуска, двигаясь вниз (или в направлении от коленчатого вала, если цилиндр расположен не вертикально) на, он увеличивает объем рабочей камеры и создает в ней разрежение, затягивающее и равномерно распределяющее по объему очередную порцию рабочей смеси;

- на такте сжатия поршневая группа движется вверх, сжимая рабочую смесь до необходимой степени;

- далее идет рабочий такт, деталь под давлением идет вниз, передавая импульс вращения коленчатому валу;

- на такте выпуска он снова идет вверх, вытесняя отработанные газы в выхлопную систему.

На всех тактах, кроме рабочего, поршневая группа движется за счет коленчатого вала, забирая часть энергии его вращения. На одноцилиндровых двигателях для аккумуляции такой энергии служим массивный маховик, на многоцилиндровые такты цилиндров сдвинуты во времени.

Конструктивно изделие подразделяется на такие части, как:

- днище, воспринимающее давление газов;

- уплотнение с канавками для поршневых колец;

- юбка, в которой закреплен палец.

Палец служит осью, на которой закреплено верхнее плечо шатуна.

ТОП лучших марок-производителей

Одним из критериев выбора качественного храпового секатора является бренд. Инструмент отличается от всех ему подобных сложной конструкцией и часто дорогим материалом. В погоне за выгодой можно купить «кота в мешке».

ТОП брендов-производителей садового инструмента, в том числе и секаторов с храповым механизмом:

- Fiskars PowerGear (Финляндия) — профессиональный. $40*.

- Fiskars PowerStep (Финляндия). $27.

- Gardena SmartCut (Германия) — профессиональный. $35.

- Traum (Германия) — профессиональный. $25.

- MR Logo (Мистер Лого). Бренд — российский, сборка — тайваньская. $15.

- Samurai (Япония). $15.

- Finland (Россия). $12.

- Центроинструмент (Россия) — профессиональный. $10.

- Grinda — полупрофессиональный (Китай). $10.

- Аллигатор (Россия). $5.

*Примечание. Цены указаны примерные и могут отличаться в разных магазинах.

Fiskars PowerStep

Модель Fiskars PowerStep P83 111670 считается профессиональной. Относится к контактному типу. Позволяет работать в трёх режимах (отдельных для каждого диаметра). Отлично справляется с жёстким сухостоем. Лезвие — высококачественная сталь + антифрикционное покрытие. Ручки удобны не только для правшей, но и для левшей. Изготовлены из FiberComp — прочного, но лёгкого материала. В месте обхвата имеется покрытие SoftGrip — амортизирующее и противоскользящее. Единственный недостаток — ограничение диаметра обрезаемых веток до 24 мм.

Gardena SmartCut

Модель Gardena SmartCut 08798-20.000.00 также относится к профессиональным инструментам. Контактное устройство. Ручки — алюминиевые, прочные, с мягкими резиновыми накладками. Имеется специальный фиксатор лезвий, которые отличаются прецизионной заточкой (максимально точной и быстрой). Режущая головка расположена под углом, что позволяет производить обрезку даже в труднодоступных местах. Специальное покрытие лезвий предупреждает налипание на них пыли и мусора. Ограничение диаметра обрезаемых веток до 25 мм.

Finland

Модель Центроинструмент Finland 1611 работает по принципу домкрата. Относится к плоскостным секаторам. Отличается от остальных инструментов встроенной маслёнкой, которая облегчает обрезку и сырой, и сухой древесины. Лезвия — из Sk5 (высокоуглеродистой стали японского производства), покрыты тефлоном. Имеется надёжный фиксатор для безопасного хранения. Ограничение диаметра обрезаемых веток до 24 мм.

MR. Logo

Отечественная модель тайваньской сборки MR. Logo 16740 отличается приемлемой ценой и качеством резки. Характерная особенность — компактность, что наверняка по достоинству оценят женщины. Лезвия изготовлены из Sk5 (высокоуглеродистой стали), покрыты тефлоном. Ручки — металлические, верхняя имеет резиновую накладку, выполняющую противоскользящую функцию. Ограничение диаметра обрезаемых веток до 24 мм.

Центроинструмент

Секатор титановый контактный с храповым механизмом Центроинструмент 0233. Подходит для сухой, свежей и твердой древесины диаметром до 30 мм. Отзывы об эксплуатации положительные.

Число — зуб — храповое колесо

О ремкомплекте для колес

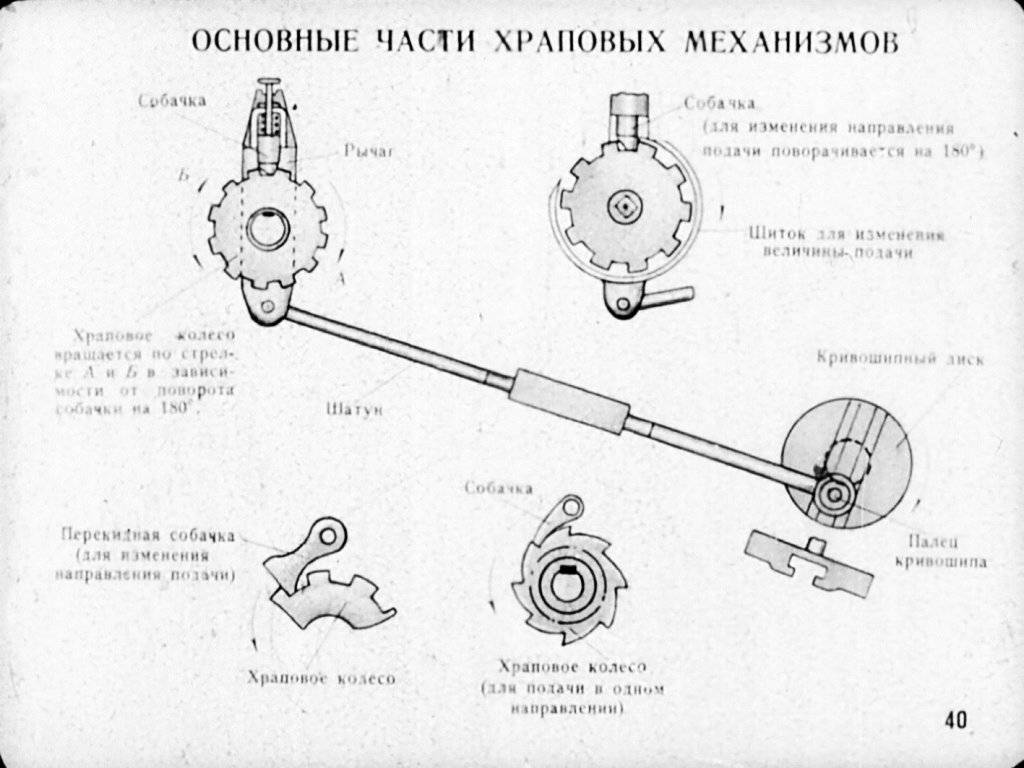

Числа зубьев храповых колес определяются минимальными потребными углами поворота колес за один ход собачки. Число зубьев может быть уменьшено в 2 или 3 раза применением двух или трех собачек разной длины с рабочими гранями, смещенными соответственно на половину или на одну треть шага ( фиг.

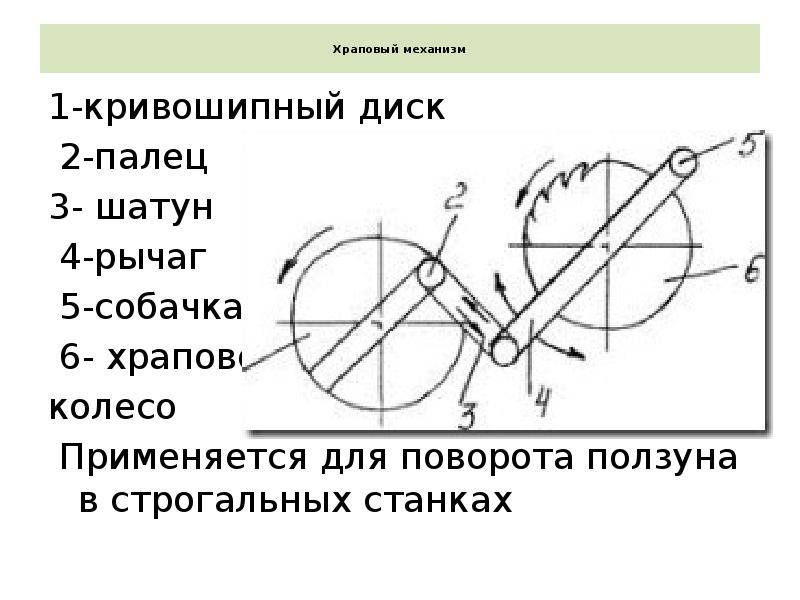

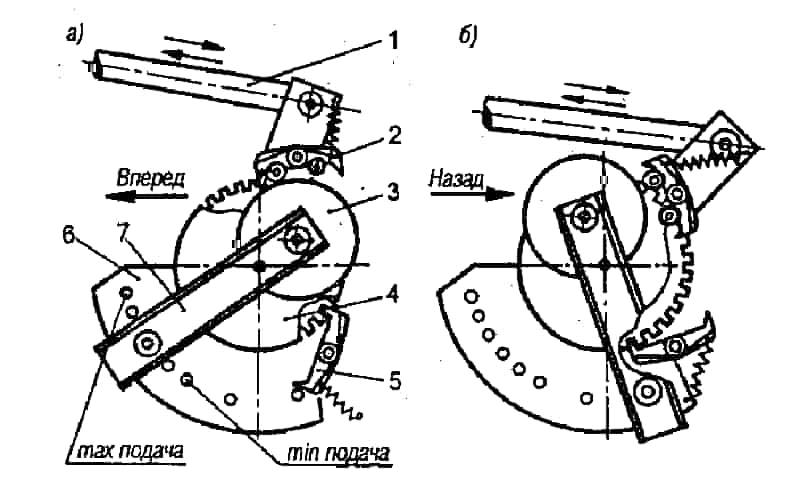

Число зубьев храпового колеса, захватываемое собачкой при подаче, зависит от типа поперечно-строгального станка и обычно равно от одного до десяти зубьев.

Величина подачи стола зависит от числа зубьев храпового колеса, захватываемых собачкой за одно ее качание.

Меняя амплитуду качания собачки, изменяют число зубьев храпового колеса г 96, захватываемого собачкой, а следовательно, и подачу.

| Многоплунжерный насос ( лубрикатор типа C18 — I. |

Периодичность подачи смазки зависит от соотношения между числом зубьев храпового колеса и сменной зубчатой шайбы. В описываемом насосе храповое колесо имеет 20 зубьев, а сменная зубчатая шайба может иметь один, два или четыре зуба. Таким образом, за каждое качение рычага храповое колесо поворачивается на 1 / 20 оборота, а рабочий плунжер срабатывает за 20, 10 или 6 ходов управляющего поршня.

Этот разброс по времени определяется самой конструкцией зацепления собачки с храповым колесом, и уменьшить его можно лишь путем увеличения числа зубьев храпового колеса.

В управлении станком участвуют следующие рукоятки: 1 — кнопки пуска и останова электродвигателя, приводящего в движение стол; 2 — кнопки пуска и останова электродвигателя шлифовального круга; 3 — винт установки механизма поперечной подачи на число зубьев храпового колеса; 4 — маховичок ручного перемещения колонки станка — со шлифовальным кругом перпендикулярно продольному движению стола; 5 — маховичок ручного продольного перемещения стола; 6 — передвижные упоры; 7 — кнопка реверсирования и останова поперечной подачи шлифовального круга; 8 — маховичок вертикальной подачи шлифовального круга; 9 — рукоятка реверса продольного движения стола; 10 — рукоятка регулирования скорости движения стола; / / — рукоятка включения и выключения гидросистемы возвратно-поступательного ( продольного) движения стола.

Зубчато-храповые муфты обгона применяются на тихоходных валах; их преимущество перед роликовыми — меньшая величина нормальных сил на рабочих поверхностях, недостаток — возможность замыкания лишь при определенных относительных угловых положениях валов, причем число таких положений зависит от числа зубьев храпового колеса.

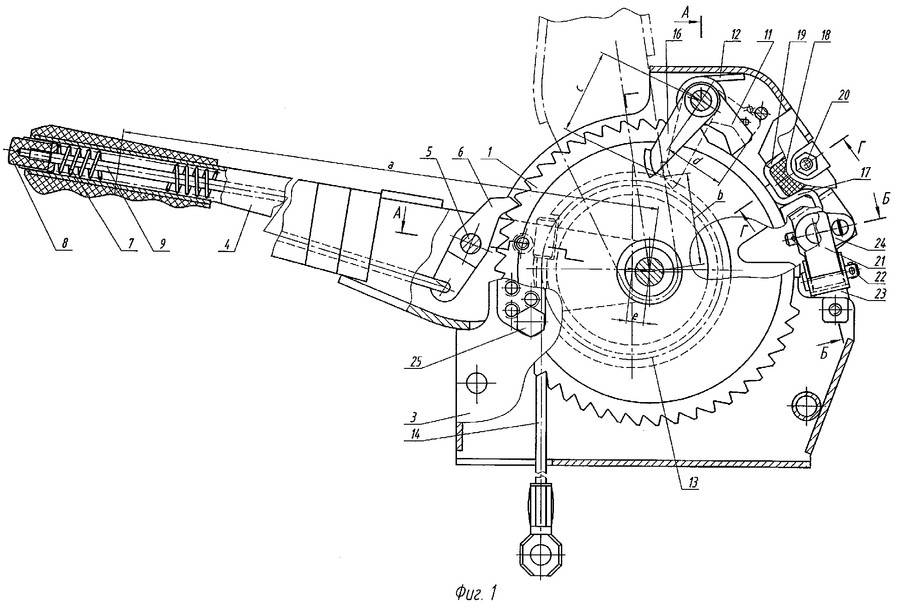

Вертикальная ( поперечная) подача осуществляется от коробки подач через телескопический вал, червячную передачу 4 — 30, кривошипный механизм, храповой механизм, передачи 16 — 72, 25 — 25, 18 — 40 и на ходовой винт с шагом 6 мм. Требуемая величина вертикальной подачи устанавливается регулировкой числа зубьев храпового колеса, захватываемых собачкой за каждое качательное движение, в пределах от одного до десяти.

| Кинематическая схема станка-автомата для закалки головок болтов толкателя. |

От электродвигателя 15 через редуктор и пару сменных зубчатых колес приводится во вращение вал, на котором укреплен диск 12 с пальцем шатуна, соединенного вторым концом с маятником /, свободно пораженным на вал. Число отверстий в алюминиевом диске равно числу зубьев храпового колеса. На маятнике / имеется собачка, входящая под действием пружины в зубья храповика.

Центрирование приспособления производится адаптером 10, который служит также для направления протяжки. Планшайба имеет по наружному диаметру пазы, число которых равно числу зубьев храпового колеса. При отжатии двух болтов 9 гайками 7 планшайба вместе с закрепленной деталью может свободно вращаться. После первого прохода протяжки фиксатор — выводится из паза, прижимы 8 открепляются и деталь вместе с планшайбой поворачивается на одно деление. Обработка остальных зубьев производится последовательно. Протяжку изготовляют из стали ХВГ. Режимы резания при протягивании следующие: подача на зуб 0 07 мм, скорость резания 6 5 м мин.

| Принципиальная схема системы цифрового программного управления с шаговыми двигателями ( а и примеры фиксации программы на магнитной ленте ( б. |

При включении обмотки электромагнита 7 в сеть якорь 6 втягивается и сообщает движение собачке храпового механизма 4, которая поворачивает храповое колесо на один зуб. При этом продольные салазки перемещаются на некоторую величину, зависящую от шага винта и числа зубьев храпового колеса.

Самодельные лебедки

Трещотка от Камаза Многие ли знают, как сделать лебедку из тормозной трещотки? И собственно, что представляет собой эта самая Трещотка?

Во многих грузовиках (у нас популярны изделия для Камаза) применяется самовыравнивающий механизм для регулировки тормозов, в простонародье – тормозная трещотка. Внутри приспособления расположен червячный редуктор.

Остается приспособить к концевику червячной пары рукоятку, а к основной оси барабан – и лебедка готова. Передаточное отношение 1:20. Барабан можно насадить на штатную тормозную ось, обрезав ее болгаркой. Если применить блочное соединение с одним коленом – мощность удвоится. Не забываем смазывать – и приспособление прослужит вам долгие годы.

Такая лебедка в гараже не поможет вам вытащить двигатель, но сэкономит массу сил при ремонте. Особенно полезно это приспособление для подъема тяжелых предметов из ямы.

Видео – как сделать своими руками лебедку из трещетки для Камаза.

Бензопила в лебедке Если вы заняты строительством дачи, где пока нет электричества – можно соорудить лебедку из бензопилы своими руками. Изначально такое приспособление придумали лесорубы, для облегчения процедуры обвязки срубленных стволов.

На фото изображена классическая «Дружба» со снятым корпусом. К ведущей звездочке подсоединяется мотоциклетная цепь. Барабан изготовить не трудно. К нему крепится большая звездочка от колеса того же мотоцикла.

Получаем двойной редуктор – собственный на бензопиле, и цепной из двух звездочек с передаточным отношением порядка 1:10. Такая конструкция будет служить долгие годы, продлевая жизнь компонентам, из которых была сделана.

Ручная рычажная лебедка Простейшим приспособлением для перемещения грузов является рычажная лебедка. С ее помощью можно затянуть груз в кузов, перетащить волоком тушу убитого на охоте зверя, вытащить застрявший автомобиль.

Приспособление не сильно дорогое, однако даже китайские образцы стоят определенных денег. Для любителей делать вещи своими руками, предлагаем чертеж рычажной лебедки, из которого предельно ясен принцип ее работы.

Внутри рамы закреплен барабан, со звездочкой храпового механизма. На рычаге расположен упор, который вращает звездочку. Чем длиннее рычаг – тем большее усилие вы прилагаете. Это лишь малая часть конструкций, которые можно изготовить из подручных материалов. Возможно, вы придумаете что-то совершенно оригинальное.

За долгий период развития индустрии по производству механизированного оборудования было создано довольно большое количество устройств, которое может применяться для передачи усилия. Примером можно назвать храповой механизм. Он считается одним из старейших изобретений человека, так как конструкция достаточно проста и эффективна, оно считается актуальным на сегодняшний день. Рассмотрим все его особенности подробнее.

Принципы крепления

Основной параметр, который необходимо принимать во внимание при креплении грузов при помощи стяжного ремня с храповиком, – сила натяжения. Нагрузка, с которой можно натягивать храповик, имеет предел. Ленту порвать не получится, но согнуть усики запорного механизма легко, особенно когда качество стали, из которой изготовлена деталь, низкая

Это основная проблема, с которой пользователи сталкиваются при эксплуатации стяжки

Ленту порвать не получится, но согнуть усики запорного механизма легко, особенно когда качество стали, из которой изготовлена деталь, низкая. Это основная проблема, с которой пользователи сталкиваются при эксплуатации стяжки.

Водители часто ломают стяжные устройства, используя в качестве усилителя рычага монтажную лопатку от автомобиля. Из-за этого нагрузка на усики запорного устройства резко превышает допустимую, они гнутся или сразу ломаются, если материал, из которого они изготовлены, каленый.

Чтобы предотвратить порчу стяжного механизма, не следует максимально затягивать стяжку в момент погрузки. Можно затянуть ее руками, насколько хватит сил, проехать пару километров, чтобы груз встал на свое место, и подтянуть ещё. Такой способ применяют профессионалы, которые привыкли бережно относиться к своим вещам.

Видео инструкция по работе со стяжками, имеющими храповики:

Расчет собачки храпового механизма

Устанавливаемая собачка храповика выступает в качестве важного элемента конструкции. Среди особенностей его изготовления отметим нижеприведенные моменты:

При создании подвижной собачки механизма применяется сталь 40Х, которая дополнительно обрабатываются термическим методом для повышения твердости

Рассматриваемый материал после термической обработки становится более защищенным от воздействия окружающей среды.

Для обеспечения надежной фиксации применяется специальная пружина или вес.

При установке собачки уделяется внимание тому, что ось ее вращения располагается так, чтобы ее контактная поверхность соприкасалась с зубом под углом 90 градусов или близким к нему. За счет этого обеспечивается более высокая надежность фиксации.

Работа рассматриваемого устройства определяет то, что не приходится выполнять периодической обслуживание. При длительной эксплуатации есть вероятность быстрого износа поверхности. Кроме этого, со временем пружина может потерять свои основные свойства.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

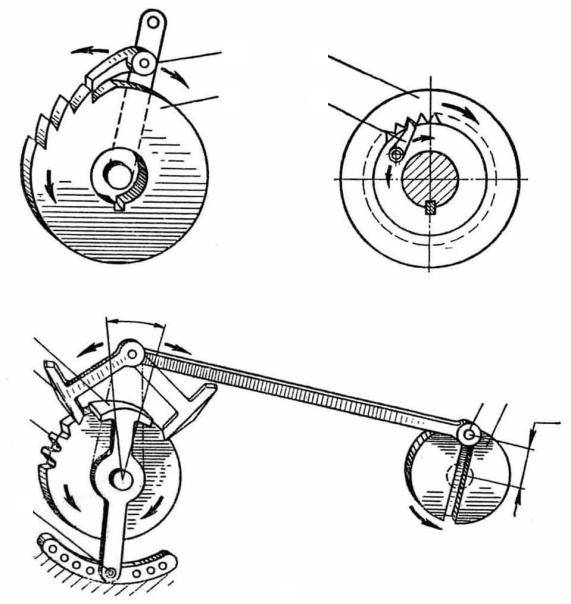

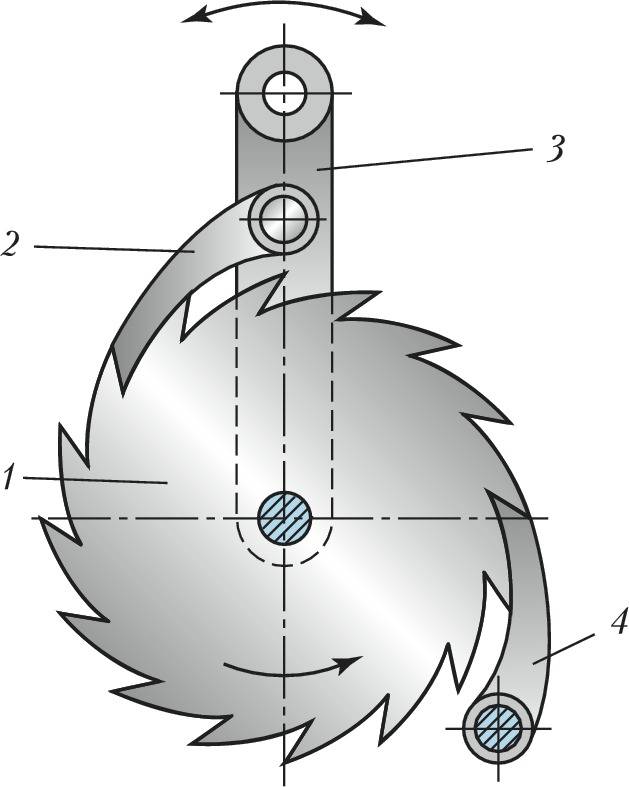

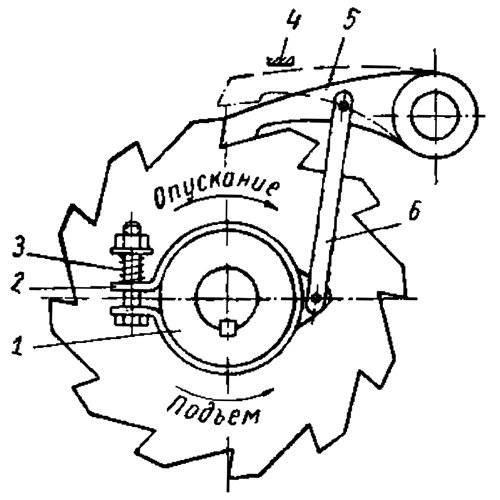

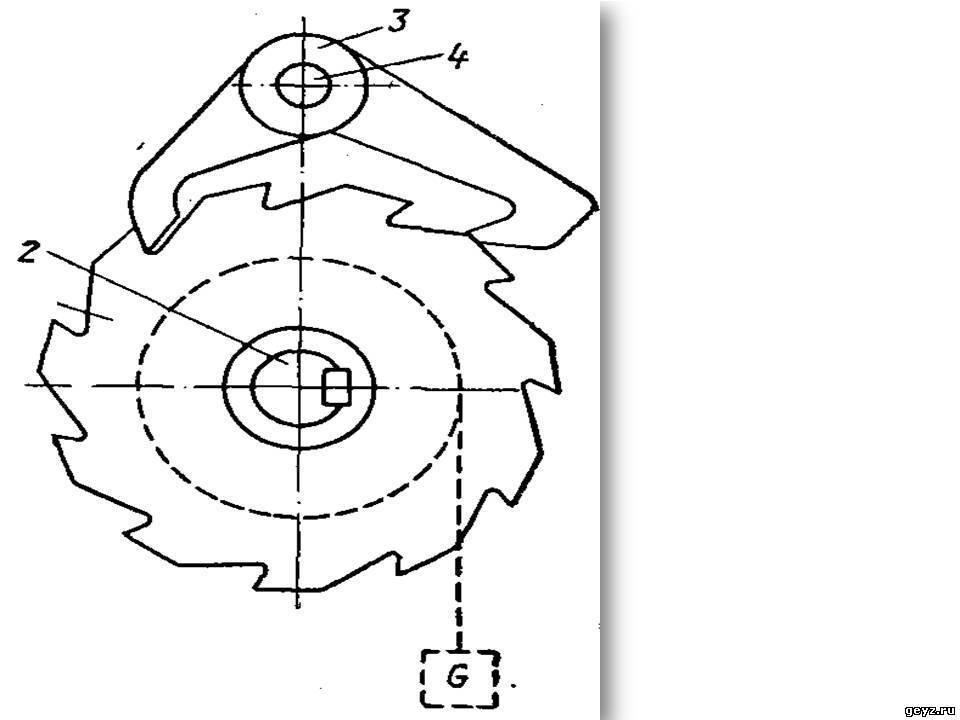

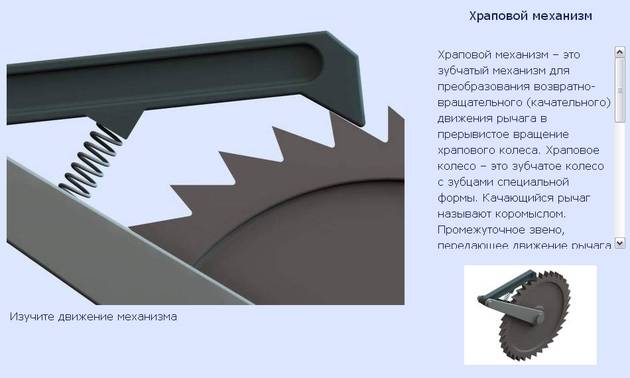

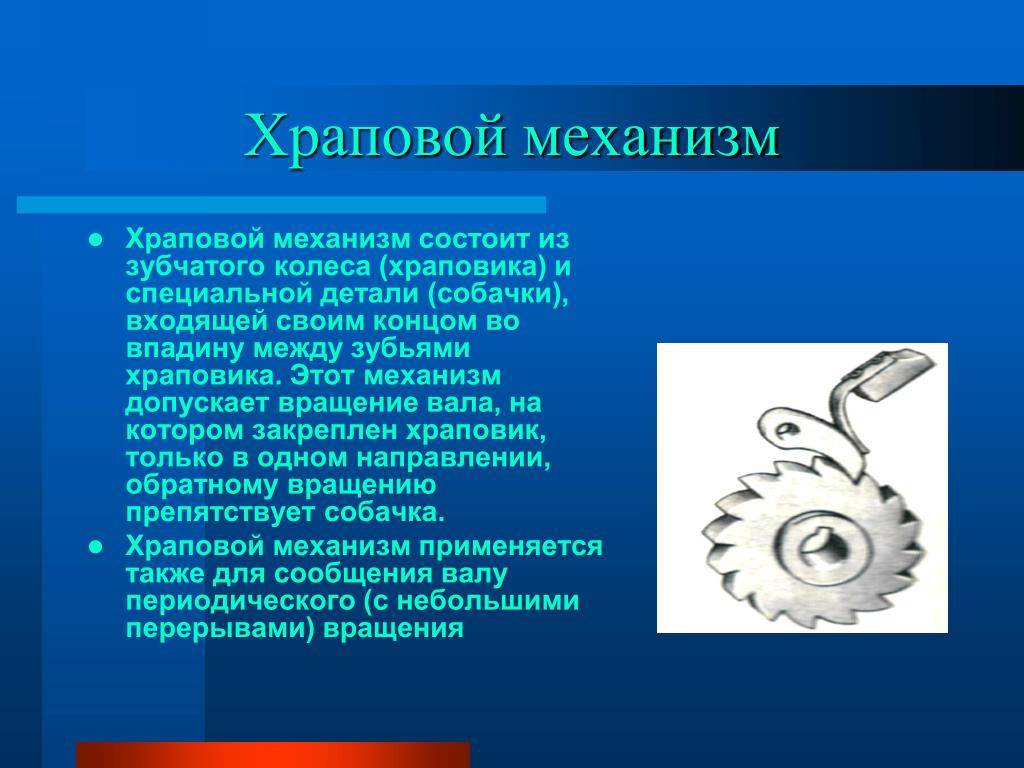

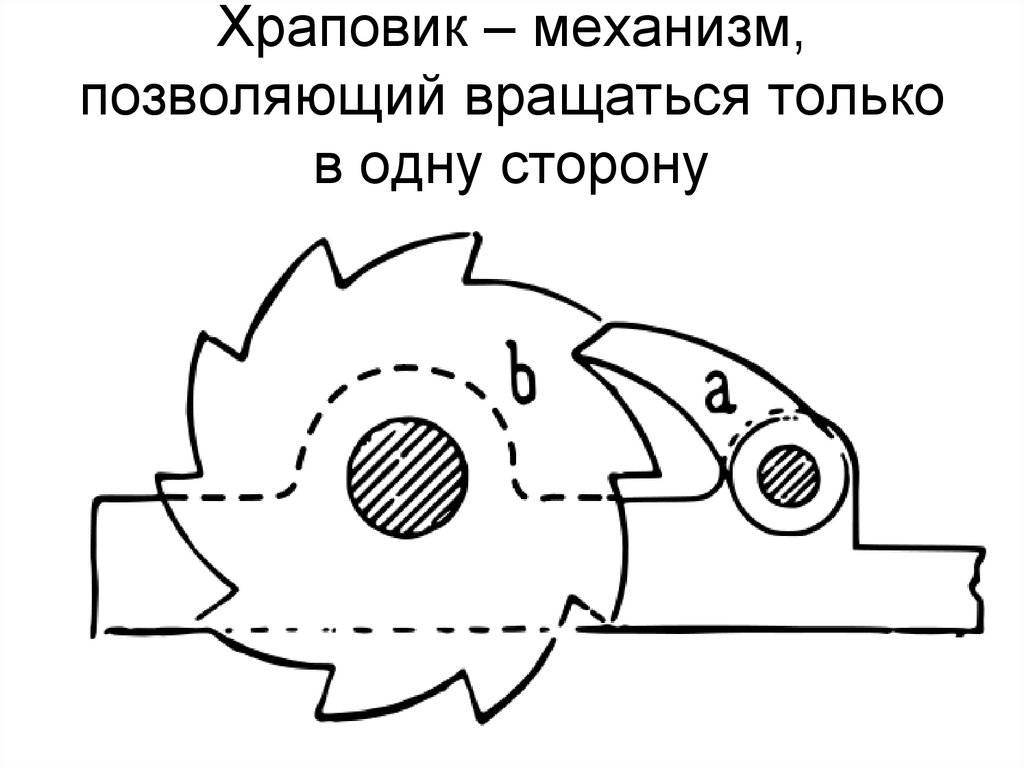

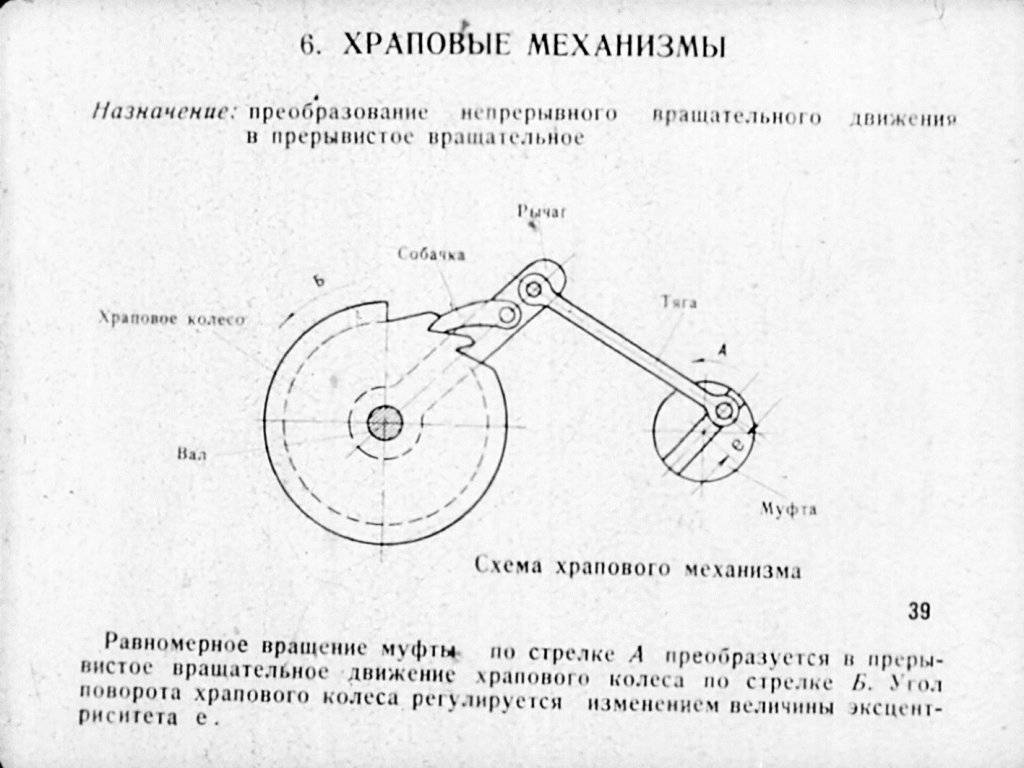

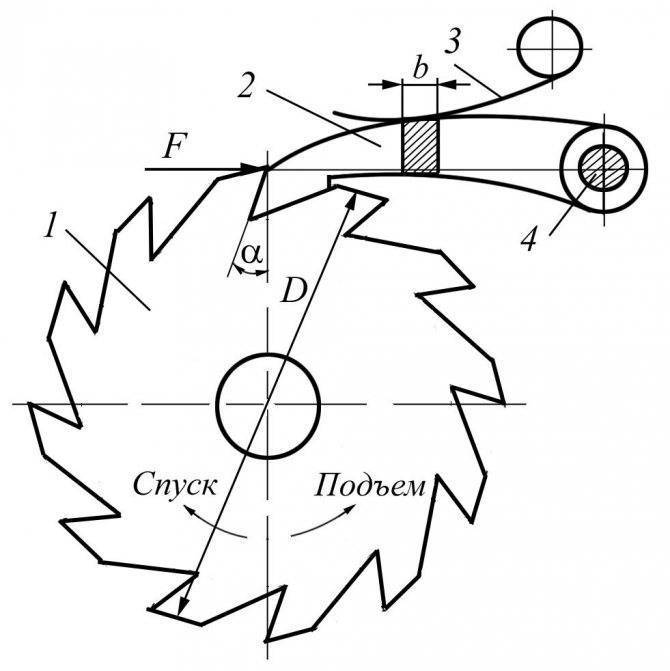

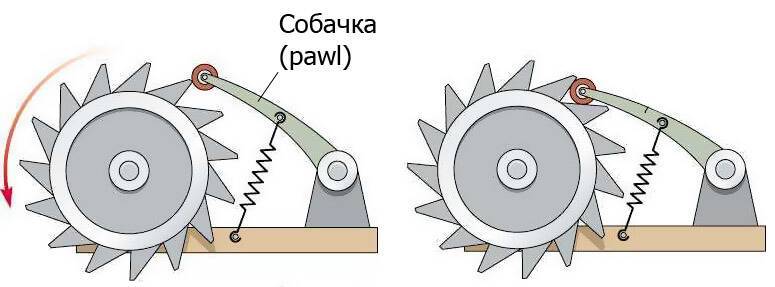

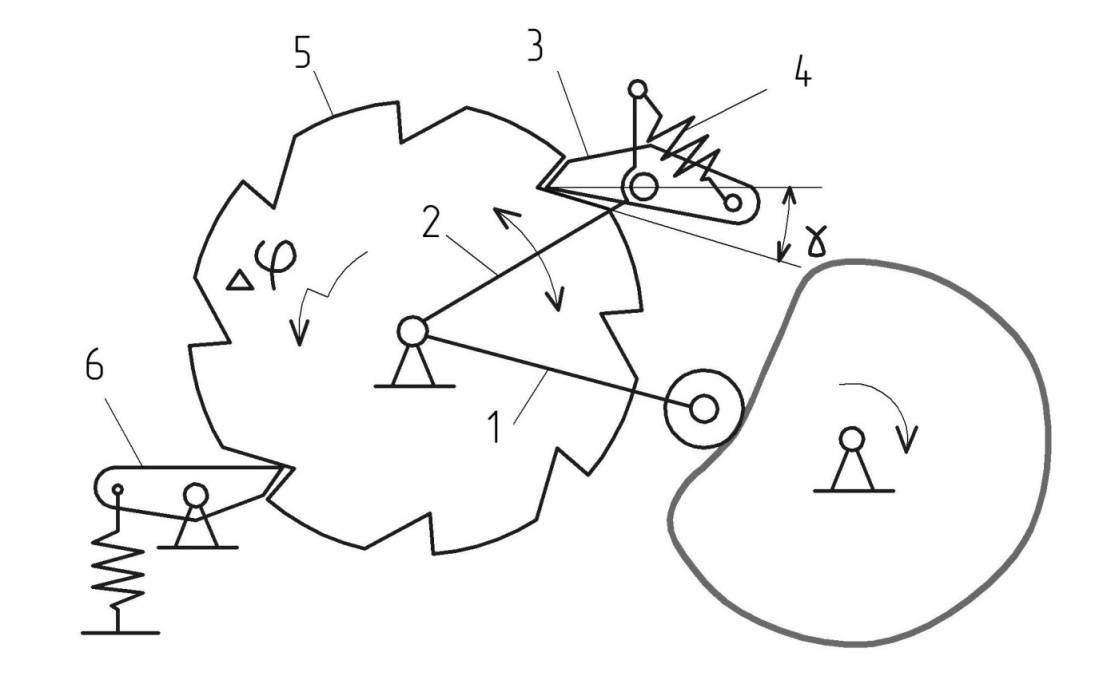

Храповый механизм передает движение только в одну сторону и, соответственно, позволяет превратить колебательные движения какого-либо звена механизма в однонаправленные шаговые перемещения. Например, толкатель 1 кулачкового механизма (рис. 6.15) совершает возвратно-качательное движение.

Рис. 6.15. Храповый механизм с приводом от кулачка:

1 – толкатель; 2 – рычаг; 3, 6 – собачка; 4 – пружина; 5 – храповое колесо

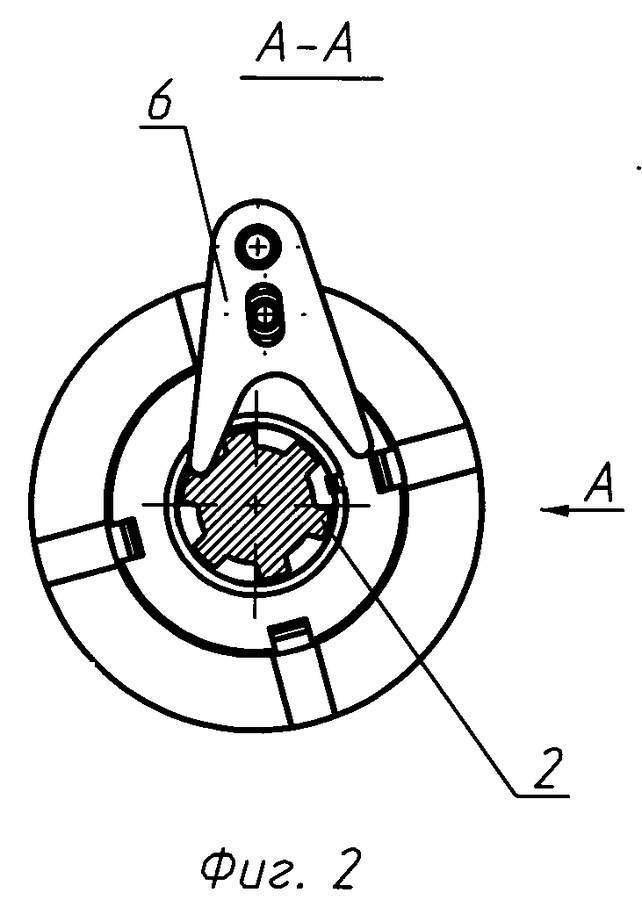

На рычаге 2, жестко связанном с толкателем, закреплена шарнирно собачка 3. Собачка поджимается пружиной 4 к храповому колесу 5 и входит в зацепление с зубьями этого колеса. При повороте рычага 2 против часовой стрелки, собачка поворачивает храповик 5, при движении рычага 2 в обратную сторону собачка выходит из зацепления с зубом храповика и храповик остается на месте. Угол поворота храповика на один шаг определяется числом z его зубьев (впадин) Dj = 2p/z.

Для гарантированного попадания собачки в следующую впадину при обратном ходе рычага, угол качания рычага должен быть немного больше угла Dj. Фиксация храпового колеса после завершения его поворота осуществляется различного рода тормозами и фиксаторами. Например, для исключения обратного хода храповика и связанных с ним деталей вводят вторую собачку 6, сидящую на неподвижной оси.

Качательное движение рычага 2 может быть реализовано не только кулачковым механизмом, но и другими механизмами, например, показанными на рис. 6.10. а, в или рис. 6.11.

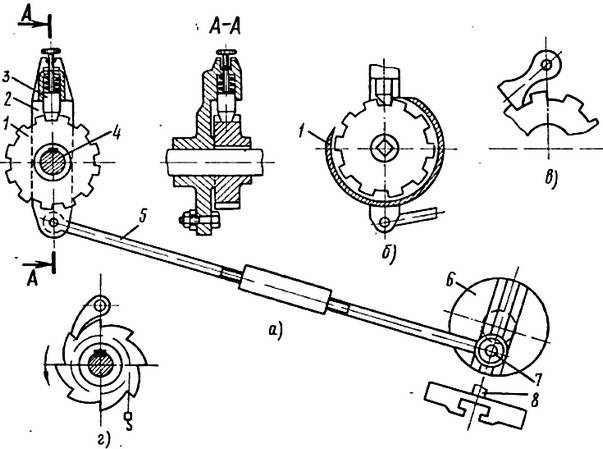

Довольно часто в машинах применяются линейные храповые механизмы (рис. 6.16). Здесь, храповую рейку 1 толкает подпружиненная собачка 2. Собачку возвратно-поступательно перемещает цилиндр 3. Собачка 4 препятствует обратному ходу храповой рейки.

Рис. 6.16. Линейный храповый механизм:

1 – храповая рейка; 2, 4 – подпружиненная собачка; 3 – цилиндр

Храповой механизм не изменяет закон движения исполнительного звена, который задан кулачком или рычажным механизмом. Передаточное отношение храпового механизма u = 1.

Силовой расчет храпового механизма сводится к определению контактных напряжений в паре зуб-собачка и определению давлений в шарнирах. Передача сил от собачки на зуб храповика наиболее благоприятна при малых углах g между нормалью к грани зуба и линией, соединяющей середину зуба с центром шарнира собачки (рис. 6.16). Но при слишком малых углах g есть опасность выхода собачки из зацепления. Поэтому, рекомендуется выбирать g = 15. 20°. Как и в других, ранее рассмотренных механизмах, выбор размеров храповика, собачки и других деталей храпового механизма определяется множеством факторов, главный из них – компоновка.

Храповые устройства относительно просты и дешевы в изготовлении, широко применяются в различных приводах шаговых подач, например в линейных и карусельных транспортерах, в перекладчиках грузов, а также в грузоподъемных устройствах и в велосипедах в качестве обгонных муфт. В отличие от механизмов мальтийского креста, механизмы с храповым устройством не имеют жестких ограничений по соотношению времен движения и выстоя. Однако при работе храповых устройств неизбежны «жесткие» (скачок скорости) и «мягкие» (скачок ускорения) удары, а также шум. Поэтому в высокоскоростных приводах храповые устройства не применяются.

Храповик – одно из старейших механических изобретений человека. Конструкционная простота и функциональная эффективность позволили ему сохранять актуальность даже в эпоху цифровых технологий. Разумеется, и целевые системы, в которых применяется храповый механизм, сложно назвать технически высокоразвитыми, но это не отменяет эксплуатационные достоинства их устройства.

Инструкция по эксплуатации стяжных ремней

Перед транспортировкой груз должен быть надежно закреплен. При расчете необходимого количества стяжных ремней для безопасного крепления груза учитываются следующие факторы:

- Вид, габариты, форма и вес груза.

- Сила трения груза с поверхностью.

- Метод крепления груза (накидной или якорный).

- Угол наклона стяжного ремня.

- Тип и конструкция стяжного ремня.

Маркировка стяжных ремней S.F.S.

При выборе стяжных ремней следует проверить их маркировку. Цвет этикетки (ярлыка) стяжного ремня обозначает материал ленты:

- Полиэстер или полиэфир (PES) — синий.

- Полипропилен (РР) — коричневый.

- Полиамид (РА) — зеленый.

- Другие материалы — белый.

Согласно европейскому стандарту EN 12195-2 маркировка стяжных ремней должна содержать следующие данные:

- Допустимая рабочая нагрузка (LC).

- Длина маркированной части стяжного ремня в метрах. Если ремень состоит из двух частей, каждая из них должна иметь собственную этикетку.

- Стандартная ручная сила (SHF).

- Сила натяжения (STF), создаваемая храповым механизмом в ленте ремня при креплении прижимом.

- Указание «НЕ ПОДНИМАТЬ, ТОЛЬКО КРЕПИТЬ».

- Материал ленты.

- Наименование и товарный знак производителя или поставщика.

- Код производителя.

- Указание на соответствие стандарту EN 12195-2.

- Год изготовления.

- Относительное удлинение в % при допустимой рабочей нагрузке (LC).

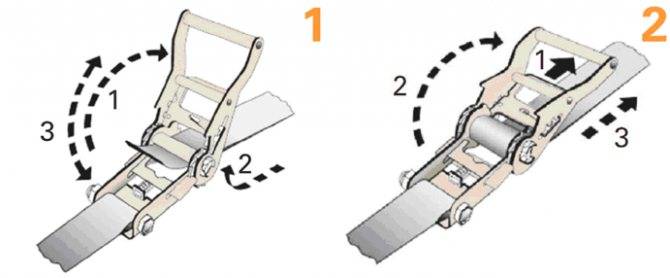

Способ натяжения и выпуска ленты в стяжных ремнях S.F.S. со стандартным храповым механизмом

Поднимите рукоятку храповика, предварительно пальцами подтянув задвижку на себя. Проденьте ленту в отверстие на храповике

Обратите внимание, лента ремня не должна быть перекручена. Вручную протяните ленту до необходимой длины (рис. 1)

С помощью рукоятки храповика натягивайте ленту, выполняя движения вверх и вниз. Сделайте не менее двух с четвертью полуоборота храповика. Используя задвижку храпового замка, опустите рукоятку и заблокируйте храповой механизм. Для выпуска ленты подтяните задвижку на себя и поднимите рукоятку храповика до упора вверх (рис. 2). Выньте ленту и верните храповик в закрытое положение

1). С помощью рукоятки храповика натягивайте ленту, выполняя движения вверх и вниз. Сделайте не менее двух с четвертью полуоборота храповика. Используя задвижку храпового замка, опустите рукоятку и заблокируйте храповой механизм. Для выпуска ленты подтяните задвижку на себя и поднимите рукоятку храповика до упора вверх (рис. 2). Выньте ленту и верните храповик в закрытое положение.

Полезные советы

- Закрепив груз стяжными ремнями, через некоторое время после начала движения рекомендуется остановить транспортное средство и повторно проверить натяжение ремней. В случае ослабления ленты, стяжные ремни следует подтянуть. Относительное удлинение ленты стяжных ремней при максимально допустимой рабочей нагрузке (LC) не должно превышать 7%.

- Стяжные ремни следует использовать только по назначению, — для крепления груза. Нельзя использовать стяжные ремни для подъема груза или как буксировочный канат.

- Минимальное количество стяжных ремней для крепления единицы груза — 2 шт.

- Температурный режим использования стяжных ремней из полиэстера (PES) от -40°С до +100°С.

- Прежде чем закрепить груз стяжными ремнями, проверьте устойчивость груза на транспортном средстве. В случае необходимости используйте дополнительные средства крепления и стабилизации груза: уголки, маты противоскольжения, колодки и пр.

- Перед отправлением транспортного средства обязательно проверьте, соответствует ли количество стяжных ремней массе груза, а также, не превышена ли допустимая рабочая нагрузка (LC).

- Для безопасной перевозки груза с острыми краями или с шероховатой поверхностью необходимо использовать дополнительные средства защиты ленты ремня, такие как прокладки, коврики противоскольжения, защитные рукава и уголки.

При эксплуатации стяжных ремней S.F.S. запрещается

- Превышать максимально допустимую рабочую нагрузку (LC).

- Перекручивать или завязывать в узел ленту ремня.

- Зацеплять крюки за ленту ремня.

- Использовать химические реактивы для чистки стяжных ремней.

- Подвергать ленту ремня воздействию высоких температур.

- Деформировать металлические элементы ремня.

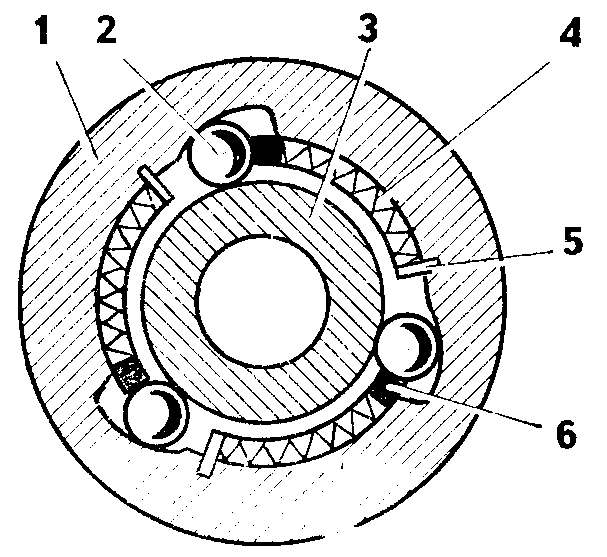

Фрикционный храповой механизм

Фрикционные храповые механизмы применяются при средних и больших угловых скоростях ведущего звена, так как в них за счет скольжения смягчаются толчки при включении и выключении ведомого звена.

| Бесшумные храповые зубчатые механизмы. |

Фрикционные храповые механизмы применяются при больших скоростях и необходимости обеспечить возможность сцепления связываемых элементов при их любом угловом относительном положении. Выполнение движения в одном направлении обусловливается силами трения на фрикционах ( обоймах), возникающими при заклинивании промежуточных звеньев. Он состоит из внутренней обоймы 1 с вырезами ( храповика-звездочки), роликов 2 и наружной обоймы 3 с внутренней цилиндрической поверхностью. Контактные поверхности звездочки выполнены в виде плоскости.

Фрикционные храповые механизмы не обеспечивают прерывистого движения и их относят к обгонным муфтам.

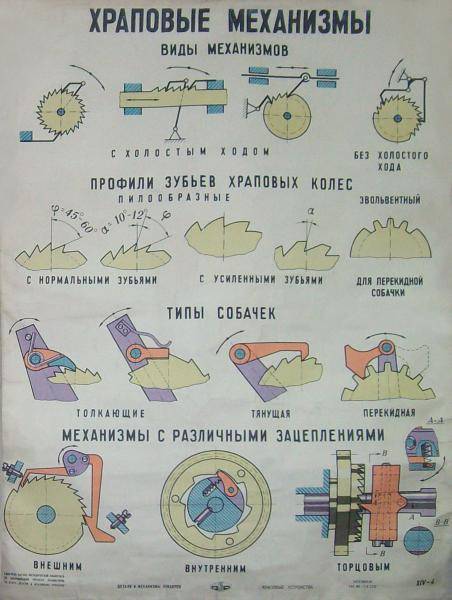

Различают зубчатые и фрикционные храповые механизмы.

Различают роликовые, кулачковые, колодочные и пружинные фрикционные храповые механизмы.

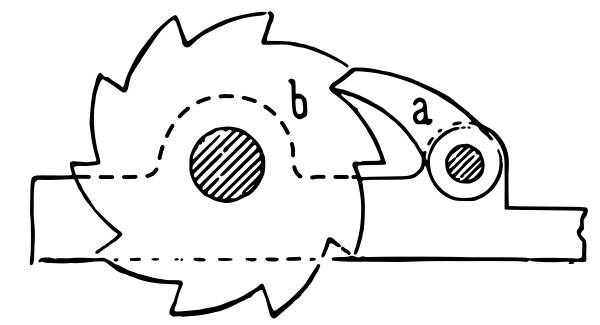

На рис. 210 изображен кулачковый фрикционный храповой механизм.

На рис. 303 изображен кулачковый фрикционный храповой механизм. В нем поверхностьсоприкосновения звеньев небольшая, поэтому на нее давление весь-мавелико. Центр вращения кулачка Ог и центр дуги, по которой он очерчен, не совпадают, поэтому торможение происходит только при вращении звена / в одном направлении.

На рис. 210 изображен кулачковый фрикционный храповой механизм.

При невысоких угловых скоростях и больших нагрузках преимущественно применяются зубчатые храповые механизмы; при высоких угловых скоростях, частом переключении с рабочего вращения на холостое и обратно, при необходимости бесступенчатого регулирования углоз поворота, а также в самозажимных устройствах применяются фрикционные храповые механизмы.

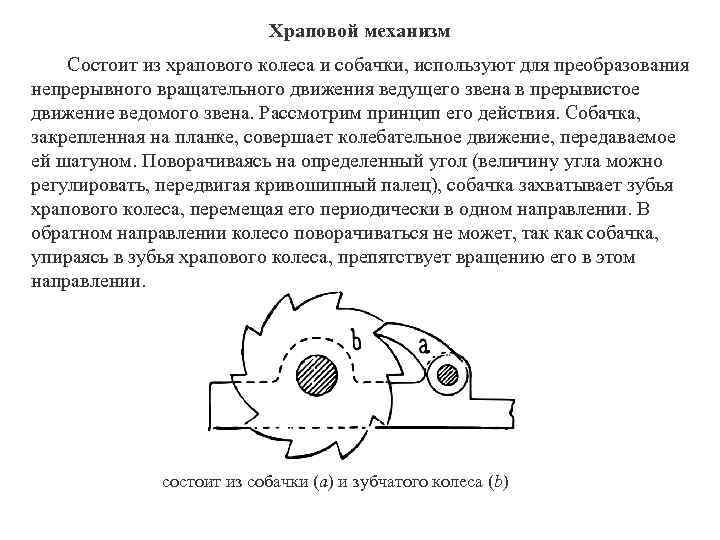

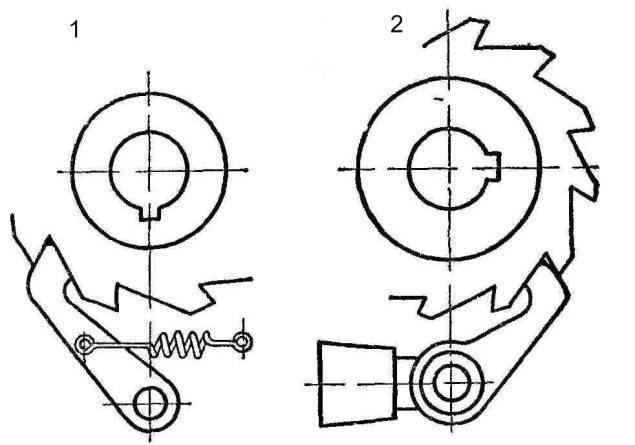

Храповые механизмы могут быть зубчатые и фрикционные. Зубчатые храповые механизмы состоят из зубчатого храпового колеса или зубчатой рейки и коромысла, или ползуна, с закрепленной на них собачкой. Храповое колесо может иметь наружные, внутренние и торцовые зубья ( фиг. Собачки чаще всего делаются поворотными с прижатием к колесу при помощи пружины или собственного веса. Для устранения шума от пры-гания собачки по зубьям при обратном ходе имеется несколько способов, например, устанавливают рычажок, который скользит по втулке храповика и при его вращении поднимает собачку ( фиг. Для этого колесо должно иметь симметричную, например прямоугольную, форму зуба ( фиг. Фрикционные храповые механизмы при больших скоростях могут обеспечить возможность сцепления связываемых звеньев при любом их относительном положении. Фрикционные храповые механизмы могут быть роликовые, кулачковые и колодочные.

Храповые механизмы могут быть зубчатые и фрикционные. Зубчатые храповые механизмы состоят из зубчатого храпового колеса или зубчатой рейки и коромысла, или ползуна, с закрепленной на них собачкой. Храповое колесо может иметь наружные, внутренние и торцовые зубья ( фиг. Собачки чаще всего делаются поворотными с прижатием к колесу при помощи пружины или собственного веса. Для устранения шума от пры-гания собачки по зубьям при обратном ходе имеется несколько способов, например, устанавливают рычажок, который скользит по втулке храповика и при его вращении поднимает собачку ( фиг. Для этого колесо должно иметь симметричную, например прямоугольную, форму зуба ( фиг. Фрикционные храповые механизмы при больших скоростях могут обеспечить возможность сцепления связываемых звеньев при любом их относительном положении. Фрикционные храповые механизмы могут быть роликовые, кулачковые и колодочные.