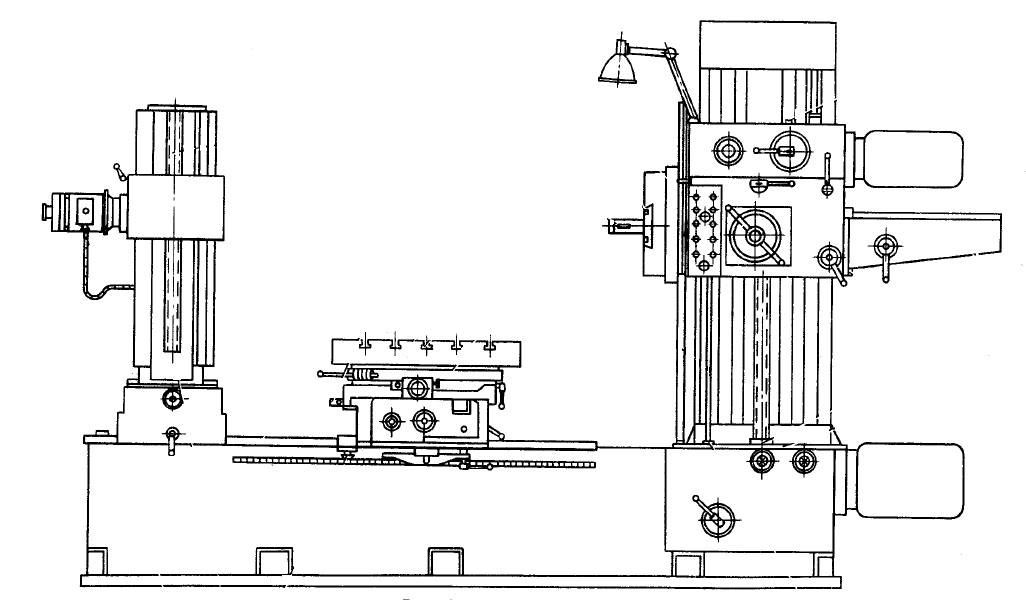

Технические характеристики горизонтально-расточных станков 2А622

| Наименование параметра | 2А620 | 2А622 |

| Основные параметры станка | ||

| Диаметр выдвижного расточного шпинделя, мм | 90 | 110 |

| Наибольший диаметр расточки шпинделем, мм | 240 | 320 |

| Наибольший диаметр расточки суппортом планшайбы, мм | — | |

| Наибольшая длина расточки и обточки суппортом планшайбы, мм | — | |

| Точность установки координат, мм | 0,025 | 0,025 |

| Точность установки поворотного стола, сек | 3 | 3 |

| Наибольший диаметр сверла (по конусу), мм | ||

| Стол | ||

| Рабочая поверхность стола, мм | 1120 х 1250 | 1120 х 1250 |

| Наибольшая масса обрабатываемого изделия, кг | 4000 | 4000 |

| Наибольшее перемещение стола, мм | 1000 х 1250 | 1000 х 1250 |

| Пределы рабочих подач стола (вдоль и поперек), мм/мин | 1,25…1250 | 1,25…1250 |

| Наибольшее усиление подачи стола (вдоль и поперек), кгс | 2000 | 2000 |

| Деление шкалы лимба, мм | 0,025 | |

| Деление шкалы лимба поворота стола, град | 0,5 | 1 |

| Выключающие упоры | есть | есть |

| Скорость быстрых продольных перемещений, м/мин | 6,0 | 6,0 |

| Скорость быстрых поперечных перемещений, м/мин | 5,0 | 5,0 |

| Скорость быстрых установочных круговых перемещений, об/мин | 2,8 | |

| Шпиндель | ||

| Наибольшее горизонтальное (осевое) перемещение шпинделя, мм | 710 | 710 |

| Частота вращения шпинделя, об/мин | 10…1600 | 10…1250 |

| Количество скоростей шпинделя | 23 | 22 |

| Пределы рабочих подач шпинделя, мм/мин | 2…2000 | 2…2000 |

| Пределы рабочих подач радиального суппорта, мм/мин | 0,8…800 | — |

| Пределы рабочих подач шпиндельной бабки, мм/мин | 1,4…1110 | 1,4…1110 |

| Наибольшее вертикальное перемещение шпиндельной бабки (установочное), мм | 1000 | 1000 |

| Скорость быстрых перемещений шпиндельной бабки, м/мин | 6,0 | 6,0 |

| Скорость быстрых перемещений шпинделя, м/мин | 4,0 | 4,0 |

| Скорость вращения планшайбы, об/мин | 6,3…160 | — |

| Количество скоростей планшайбы | 13 | 13 |

| Возможность отключения вращения планшайбы | есть | есть |

| Возможность одновременной подачи суппорта и шпинделя | есть | есть |

| Наибольшее перемещение радиального суппорта планшайбы, мм | 160 | — |

| Скорость быстрых перемещений радиального суппорта, м/мин | 1,39 | — |

| Наибольший крутящий момент на шпинделе, кгс*м | 140 | 180 |

| Наибольший крутящий момент на планшайбе, кгс*м | 250 | — |

| Наибольшее усиление подачи шпинделя, кгс | ||

| Наибольшее усиление подачи суппорта, кгс | ||

| Наибольшее усиление подачи бабки, кгс | ||

| Нарезаемая метрическая резьба, мм | 1…10 | 1…10 |

| Нарезаемая дюймовая резьба, число ниток на 1″ | 4…20 | 4…20 |

| Привод | ||

| Устройство цифровой индикации (УЦИ) | Ф5147 | Ф5147 |

| Устройство программного управления (УЧПУ) | 2П62-3И | 2П62-3И |

| Количество электродвигателей на станке | ||

| Электродвигатель привода главного движения Мощность, кВт | 11 | 11 |

| Электродвигатель привода продольной подачи стола и шпинделя, кВт | 3,8 | 3,8 |

| Электродвигатель привода поперечной подачи и поворота стола, кВт | 3,8 | 3,8 |

| Суммарная мощность электродвигателей, кВт | 25 | 25 |

| Габариты и масса станка | ||

| Габариты станка, включая ход стола и салазок, мм | 6070 х 3970 х 3220 | 6070 х 3970 х 3220 |

| Масса станка, кг | 18300 | 17800 |

Список литературы:

Станки горизонтально-расточные 2А622-1, 2А620-1, 2А622Ф2-1, 2А620Ф2-1, 2А622Ф1-1, 2А620Ф1-1, 2А622ПФ1-1. Руководство по эксплуатации 2А622-1.000.000 РЭ, 1976

Бернштейн-Коган В.С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969

Глухов Н.М. Работа на координатно-расточных станках, 1953

Григорьев С.П., Григорьев В.С. Практика координатно-расточных и фрезерных работ, 1980

Ипатов С.С. Координатно-расточные станки в точном приборостроении, 1954

Кашепава М.Я. Современные координатно-расточные станки, 1961

Кудряшов А.А. Станки инструментального производства, 1968

Смирнов В.К. Токарь-расточник. Учебник для технических училищ, 1982

Тепинкичиев В.К. Металлорежущие станки, 1973

Зазерский Е.И., Гутнер Н.Г. Токарь-расточник, 1960

Пономарев В.Ф. Справочник токаря-расточника,1969

Смирнов В.К. Токарь-расточник. Учебник для технических училищ, 1982

Богданов А.В. Расточное дело, 1960

Связанные ссылки. Дополнительная информация

- Ремонт гидравлических систем металлорежущих станков

- Обозначения гидравлических схем металлорежущих станков

- Ремонт шестеренных гидравлических насосов

- Регулировка фрезерных станков

- Технология ремонта фрезерных станков

- Регулирование токарно-винторезного станка 1К62

- Обозначения кинематических схем металлорежущих станков

- Методика проверки и испытания токарно-винторезных станков на точность

- Методика проверки и испытания вертикально-сверлильных станков на точность и жесткость

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Основные технические характеристики расточных станков

К основным техническим характеристикам относятся такие показатели как:

Габариты рабочего стола мм.; Диаметр выдвижного шпинделя мм.; Максимальные размеры и вес обрабатываемой заготовки Наибольшее перемещение по осям мм.; Диапазон скоростей оборотов шпинделя об/мин.; Диапазон рабочих подач мм/мин.; Мощность электродвигателя главного привода кВт.; Габариты станка и его вес.

Учитывая тот факт, что многие расточные станки относятся к уникальному оборудованию, их стоимость может составлять от нескольких сотен тысяч до нескольких десятков и сотен миллион рублей. Денежная стоимость металлорежущего оборудования зависит, прежде всего, от его технических и технологических характеристик, а также общего технического состояния интересующей модели расточного станка.

Радиально-сверлильные станки

От вертикально-сверлильных станков радиально-сверлильные отличаются конструктивной возможностью совмещения оси отверстия заготовки с осью шпинделя путем перемещения шпинделя относительно неподвижной заготовки в любое место горизонтальной поверхности стола. Радиально-сверлильные станки по конструкции подразделяют на станки общего назначения, переносные — для обработки отверстий в заготовках больших размеров (станки переносят подъемным краном к заготовке и обрабатывают вертикальные, горизонтальные и наклонные отверстия) и самоходные, смонтированные на тележках с креплением их в месте обработки с помощью башмаков.

Радиально-сверлильный станок модели 2554 (рис. 4) применяют при обработке отверстий в средних корпусных деталях. Станок позволяет выполнять сверление в сплошном материале, рассверливание, зенкерование, развертывание и растачивание отверстий, нарезание резьбы метчиками и другие операции. На фундаментной плите 1 станка установлена тумба 2 с неподвижной колонной 3, на которой надета гильза 4. Гильза поворачивается вокруг колонны, обеспечивая обработку отверстий в любом месте детали без ее перемещения. На гильзе смонтирована траверса 6, имеющая горизонтальные направляющие, по которым может перемещаться шпиндельная головка 5. Внутри шпиндельной головки размещены коробка скоростей, коробка передач и узел шпинделя 7. На передней крышке расположены органы управления. Обрабатываемые заготовки устанавливают на приставном столе или непосредственно на верхней плоскости фундаментной плиты.

Технические характеристики радиально-сверлильных станков, пользующихся повышенным спросом на отечественном рынке металлорежущего оборудования, приведены в табл. 3; 4.

Таблица 3. Радиально-сверлильные станки

| Модель | Диаметр сверления, мм | Расстояние от шпинделя до плиты, мм | Вылет шпинделя, мм | Частота вращения шпинделя, мин–1 | Мощность привода, кВт | Габариты (Д Ш В), мм | Масса, кг |

| 2К522 | 32 (М16) | 960 | 800 | 45…200 | 1,5 | 1480x940x1990 | 950 |

| ГС545 | 45 | 1250 | 1100 | 45…2000 | 3,0 | 1800x925x2260 | 1380 |

| 2А554 | 50 (М52) | 1600 | 1600 | 18…2000 | 5,5 | 2850x1030x3430 | 4700 |

| 2А576 | 80 (М80) | 2000 | 2500 | 9…1800 | 7,5/11,0 | 4180x1280x4125 | 11 850 |

| 2А587 | 100 (М100) | 2500 | 3150 | 8…1600 | 11,0 | 4850x1830x4912 | 17 150 |

Промышленные радиально-сверлильные станки ЭТМ 3116 и ЭТМ 3116А укомплектованы зубчатой рейкой и ведущей шестерней, которые находятся на горизонтальной консоли. На станках можно выполнять угловое сверление при обычном положении заготовки и сверление под комбинированными углами при повороте заготовки; сверление вне рабочего стола, когда размеры заготовки превышают его размеры; углубленное сверление до 420 мм; горизонтальное сверление. Шарнирный рабочий стол может быть отрегулирован в любое положение под шпинделем.

Рис. 4. Радиально-сверлильный станок модель 2554: 1 — плита; 2 — тумба; 3 — колонна; 4 — гильза; 5 — шпиндельная головка; 6 — траверса; 7 — шпиндель

Промышленные радиально-сверлильные станки ЭТМ-3119, ЭТМ 3125 укомплектованы зубчатой рейкой и ведущей шестерней, мощным надежным двигателем для длительных режимов работы, высокоточными опорными подшипниками шпинделя, массивной зеркально-гладкой поверхностью основания с двумя пазами. Головка и консоль поворачиваются на 360 .

Таблица 4. Технические характеристики радиально-сверлильных станков

| Параметры | Модели станков | |||

| ЭТМ 3116 | ЭТМ 3116 | ЭТМ 3119 | ЭТМ 3125 | |

| Максимальный диаметр сверления, мм | 16 | 16 | 20 | 20 |

| Максимальная высота заготовки, мм | 154 | 330 | 356 | 356 |

| Размер патрона, мм | 3…16 | 3…16 | 3…16 | 3…16 |

| Ход шпинделя, мм | 80 | 80 | 80 | 80 |

| Частота вращения шпинделя, мин–1 | 460…2890 | 460…2890 | 120…3000 | 140…3600 |

| Количество скоростей шпинделя | 5 | 5 | 16 | 16 |

| Общая высота станка, мм | 790 | 1630 | 980 | 1630 |

| Мощность, Вт | 550 | 550 | 550 | 750 |

| Напряжение, В | 220 | 380 | 380 | 380 |

| Масса, кг | 37 | 61 | 163 | 173 |

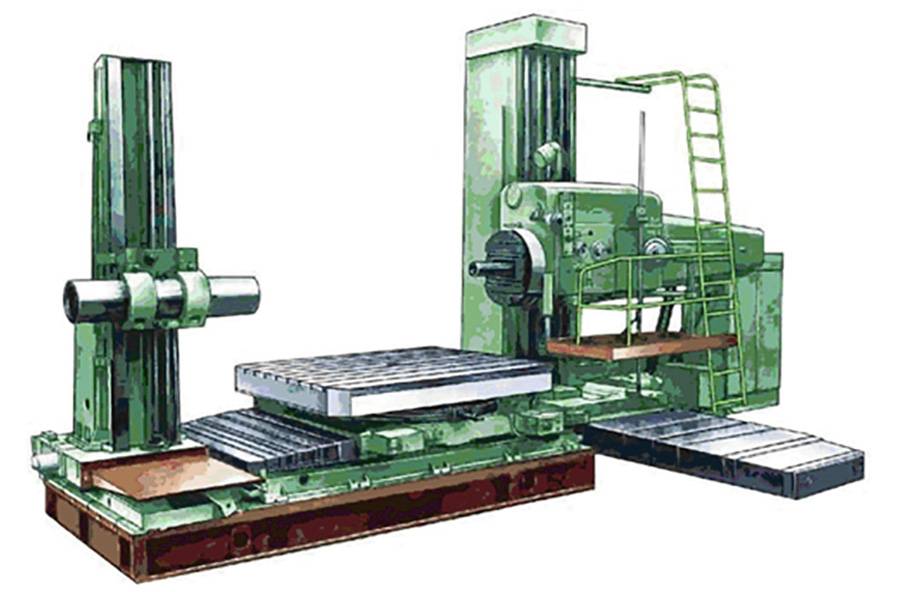

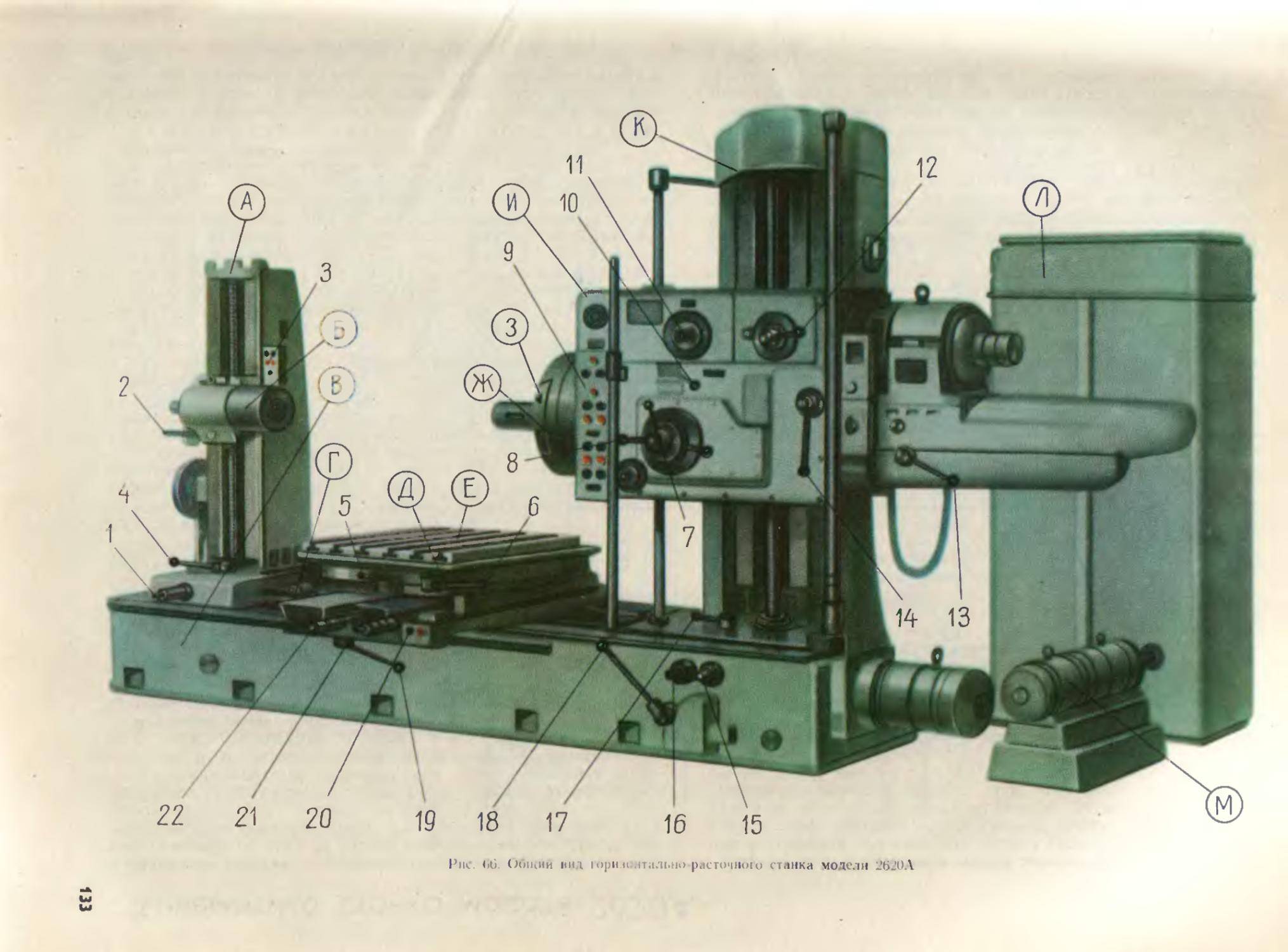

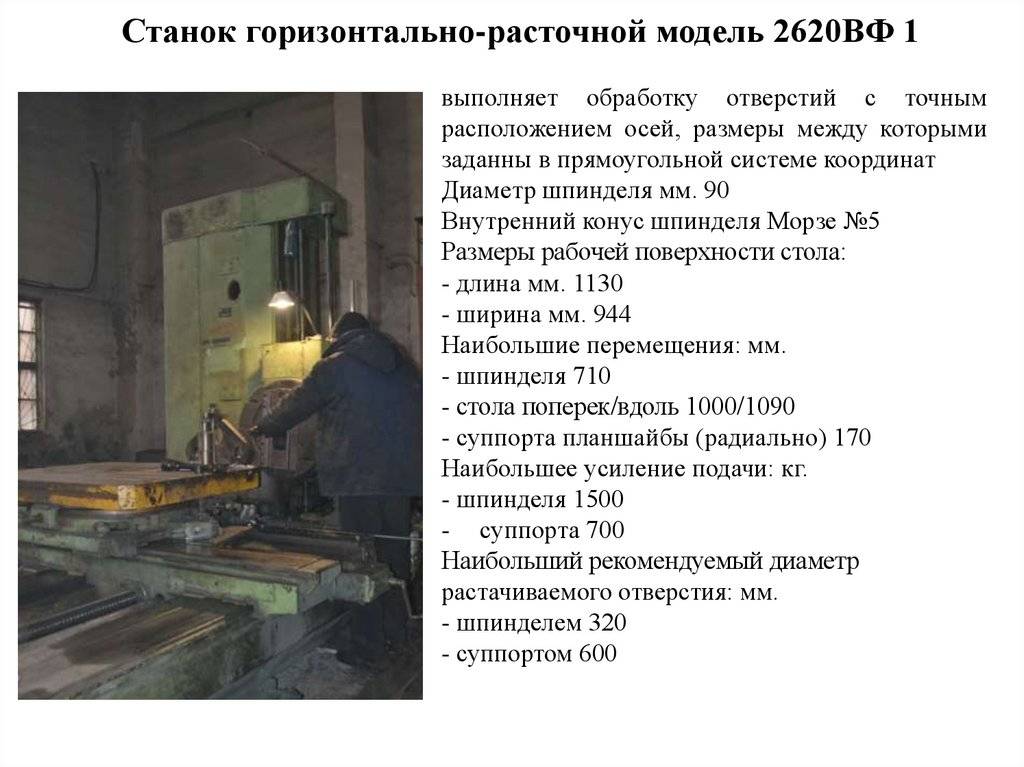

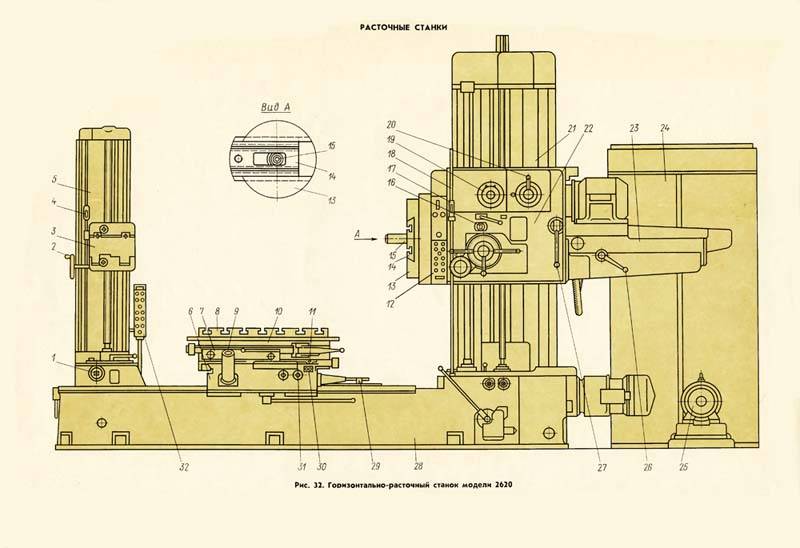

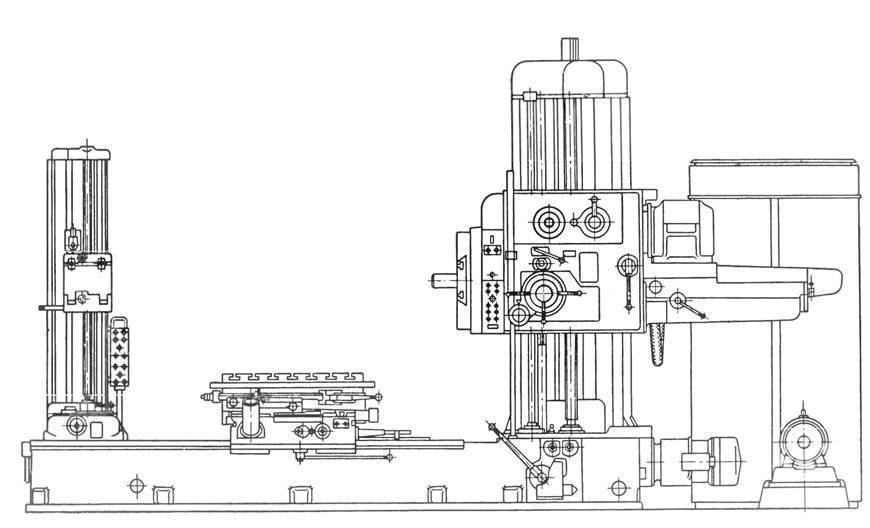

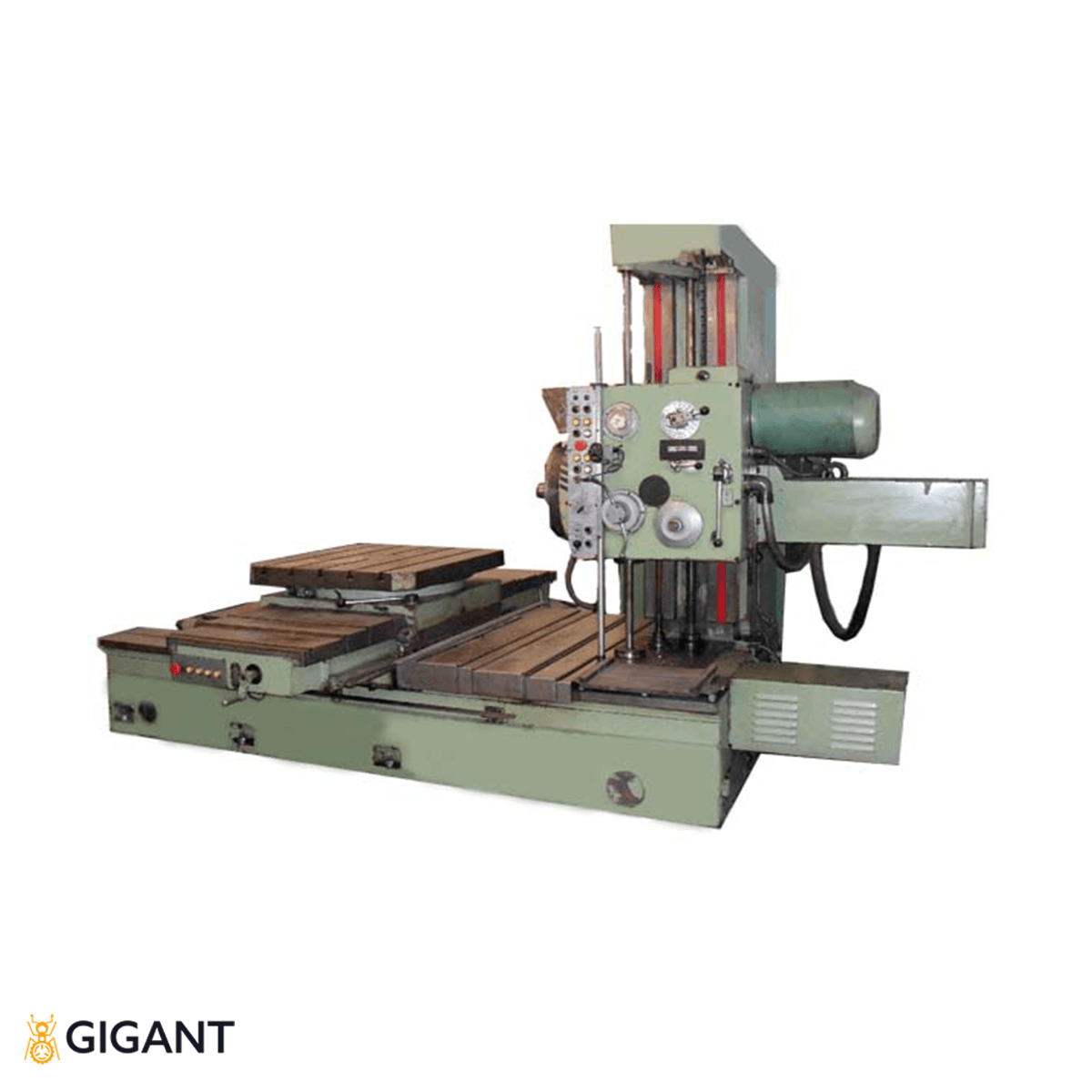

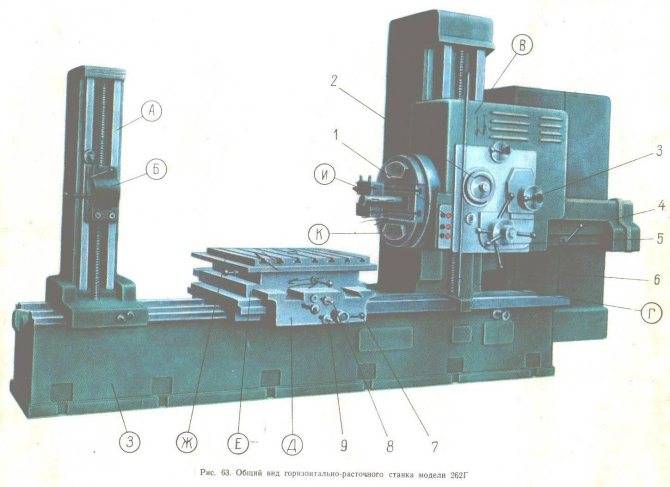

1 Горизонтально-расточное оборудование – назначение и особенности

Горизонтально-расточное станочное оборудование является подвидом группы металлорежущих многофункциональных устройств, предназначенных для обработки различным инструментом заготовок больших размеров. В эту категорию оборудования входят еще 2 типа станков – координатно-расточные, а также алмазно-расточные.

Всем этим металлорежущим промышленным оснащением можно выполнять растачивание, сверление, зенкерование, подрезку торцов, обтачивание цилиндрических заготовок, нарезание резьб (наружной, внутренней), фрезерование (торцевое и цилиндрическое). В ряде случаев на расточных станках производят окончательную обработку детали без последующей ее перестановки на какое-либо другое оборудование. Расточные станки имеют отличительную особенность – оснащены шпинделем (специальный вал регулируемой длины с зажимным механизмом), в который закрепляют инструмент:

- сверло;

- развертку;

- зенкер;

- фрезу;

- борштангу (приспособление для крепления инструмента) с резцами;

- другой.

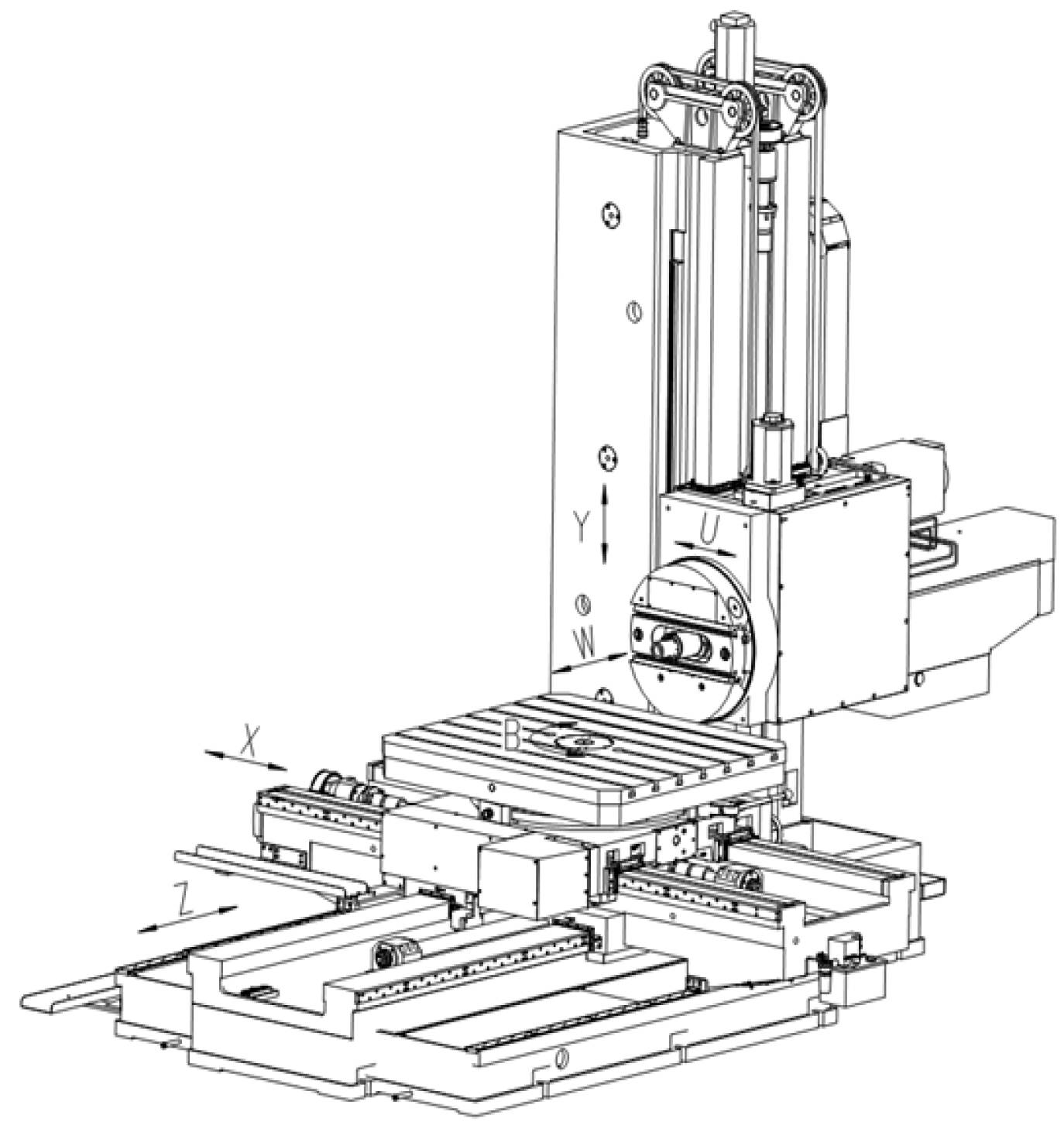

Шпиндель совершает перемещение инструмента в заданное положение. Эти движения в расточном оборудовании обеспечиваются работой различных узлов, состав и функционирование которых зависят от назначения, размеров, компоновки станка, а также от количества, характера производимых операций. Горизонтально-расточное станочное оборудование получило наибольшее распространение, оно универсально и применяется для обработки изделий в условиях промышленного как серийного, так и единичного производства. Эти станки оснащены горизонтальным шпинделем, установленном в бабке, перемещаемой по передней стойке вверх и вниз.

Именно шпиндельный узел обеспечивает широкую универсальность оборудования. Он состоит из следующих узлов:

- полого шпинделя, оснащенного планшайбой (шайбовый механизм, преобразующий движение вращение в возвратно-поступательное), обеспечивающей позиционирование закрепленного инструмента;

- расточного внутреннего шпинделя, перемещающегося горизонтально в осевом направлении, выполняя движение подачи.

У внутреннего шпинделя и планшайбы, имеющей радиальный суппорт, приводы раздельные. Эта конструктивная особенность и применение различных приспособлений существенно расширяют функционально-технологические возможности горизонтально-расточного оборудования (совмещение переходов, например). В оборудовании малых размеров стол имеет салазки и сани, обеспечивающие перемещения в поперечном и продольном направлениях. Механизмы, обеспечивающие смену положения стола, позволяют сообщать ему как медленное (со скоростью подачи при обработке) движение, так и установочное быстрое, а также ручное перемещение.

Для поворотного стола есть 4 фиксированные позиции, расположенные через 90°. Устройство вращения предусматривает ручной, а также механический разворот стола с последующей фиксацией и закреплением его. Промежуточные нефиксированные положения выставляются по круговой шкале. В тяжелых станках столы перемещаются в 1 направлении по направляющим непосредственно самой станины посредством червячно-реечных передач. Привод передвижения столов приводится в действие регулируемыми электрическими двигателями постоянного тока.

5 Дополнительная информация о расточном оборудовании

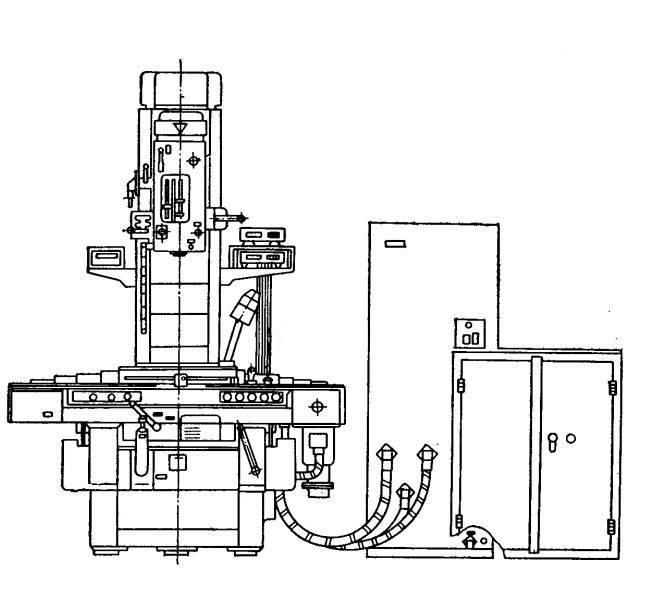

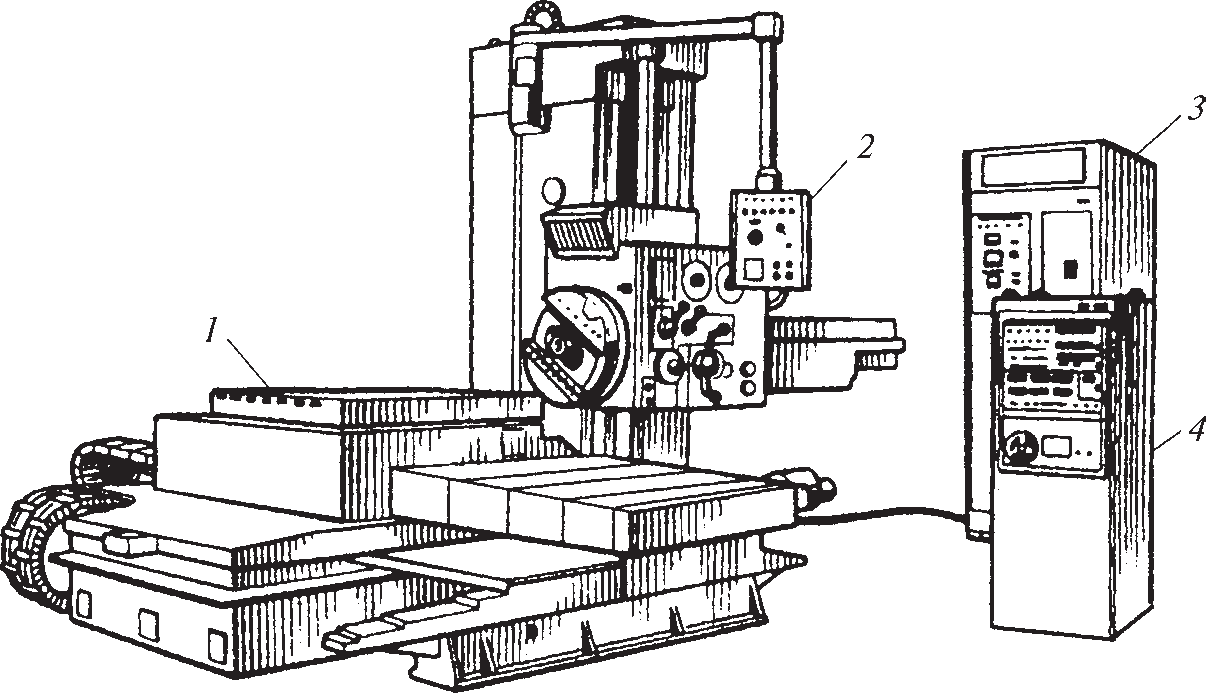

В наши дни нередко встречается расточной станок с ЧПУ, который отличается от обычных установок рядом достоинств. Среди них можно выделить несколько самых важных преимуществ:

- универсальность и простота технологической оснастки;

- повышенная производительность (до 2,5 раз более высокая по сравнению со стандартным расточным агрегатом любой конструкции);

- уменьшенная длительность производственного цикла;

- малое время на подготовку оборудования к переориентированию на выпуск новых изделий.

В целом, расточной станок с ЧПУ выполняет те же операции, что и обычный, но при этом его применение в любом случае является экономически более целесообразным. Обработка металлических деталей на таких установках, кроме того, характеризуется большей точностью и отсутствием брака, обусловленного ошибками оператора агрегата.

Расточной станок с ЧПУ с двумя либо одной стойкой по уровню точности может быть причислен к классу С либо А. А по степени автоматизации описываемые установки делят на оборудование со сменой изделий и инструментов в автоматическом режиме, с предварительным набором координат и цифровой индикацией, а также на простые станки с программным управлением. Заметим, что на всех них, как правило, допускается осуществлять не только расточные, но и фрезерные работы.

Далее приводится список популярных станков расточной группы с числовым программным управлением:

- ДД450АФ10 и 2А450АФ10: характеризуются наличием режима электронного маховика и наличием измерительно-отсчетного электронного комплекса;

- 2Е450АФ30: в этих агрегатах имеется цифровая индикация и возможность постановки задачи в режиме диалога с оборудованием;

- 2Л450АФ4: особенности – графический монитор и контурная обработка по трем осям.

Отдельно скажем и о мобильных расточных станках, которые имеют малые размеры. Их обычно используют для хонингования и расточки мест посадки под седла разнообразных клапанов (регулирующих и стопорных) и выполнения иных расточных мероприятий не в заводских условиях. Благодаря мобильному расточному станку, многие работы по обработке изделий можно выполнять практически на любом объекте.

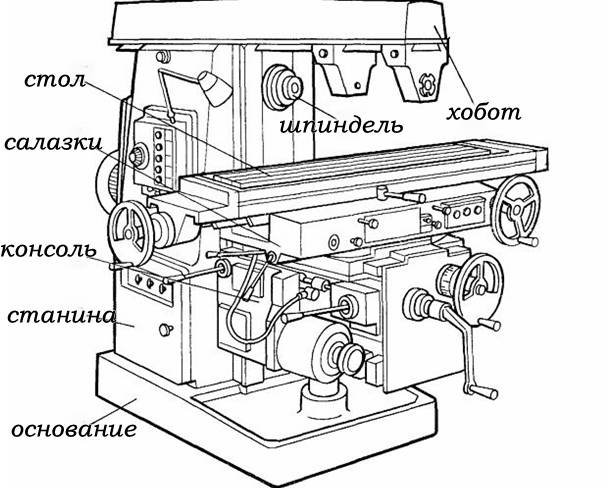

Как устроена конструкция станка

Конструкции горизонтально-фрезерного станка классифицируются на консольные и бесконсольные. Они отличаются возможностью менять расстояние между режущей плоскостью инструмента и деталью при помощи подъема стола. К консольным относятся все модели малых и средних фрезеров, которым не нужна повышенная жесткость при работе, так как они не работают с крупногабаритными деталями. В консоль убраны коробка скоростей и ходовой винт подачи стола, муфты быстрого хода. Бесконсольные станки используются при обработке больших корпусов.

Станина

Все устройства и механизмы фрезерного станка смонтированы на станине. Это основной конструктив, от которого зависит точность и качество выполняемой работы. Она выполнена по схеме с расположением рабочих органов в разрыве линии, составляющей рисунок буквы С. Станина изготавливается из чугуна, имеет большую жесткость и вес. Это снижает вибрации инструмента в процессе работы, увеличивает чистоту реза за счет гашения колебаний в массивном основании.

Коробка подач

Разные материалы требуют индивидуальных величин подач и частоты вращения инструмента. Задача коробки скоростей — изменение передаточного отношения приводного вала и оси инструмента для регулировки режимов резания. Рабочие величинами для механических коробок подач – от 400 до 600 мм.мин.

Современные универсальные фрезеры постепенно лишаются механических элементов. Станок 6Т12Ф не имеет классической коробки скоростей. Она заменена на высокомоментный двигатель постоянного тока. Применение такое решения на универсальном станке позволило сделать диапазон рабочих подач бесступенчатым. Достоинства бесступенчатой подачи:

- повышение жесткости конструкции за счет меньшего количества люфтов в механизмах;

- увеличение максимальных скоростей обработки в двое;

- увеличение надежности станка.

Консоль

Консоль служит регулировочным органом для рабочей высоты над столом. Установлена на винт с отдельным приводом, который служит ей опорой. В корпусе консоли размещена коробка скоростей подач стола, салазок, их ходовые винты, механизм быстрого хода. Высота над столом настраивается перед началом работы и не меняется во время рабочего хода.

Коробка переключения скоростей

Привод главного движения фрезера оснащается асинхронными электродвигателями с частотами вращения 1500, 3000 об.мин. Так как технологические режимы обработки требуют индивидуального подбора, то необходим механизм изменения скорости вращения фрезы. Для этого станок оснащен коробкой переключения скоростей. Диапазон регулировки от 25 до 2500 об.мин.

Стол и салазки

Фрезерный стол — это база для всех измерений и место крепления обрабатываемой детали. От точности исполнения его плоскости зависит точность фрезеровки на нем изделий. На столе располагается Т-образный паз, в который устанавливаются крепежные болты. Сбоку стола смонтированы кулачки путевых выключателей и измерительный лимб ходового винта. В системе координат станка стол носит название координаты «Y».

Салазки — это координата «X», по которой деталь перемещается в поперечном направлении. На них также расположены кулачки путевиков и лимб.

В процессе работы приводится в движение только одна координата. Одновременное движение по двум координатам возможно только на станках с независимым приводом, к которым относятся станки с ЧПУ.

Обзор и сравнение характеристик моделей

| Модель | TK611В/1 | TK611С/1 | TK611C/4 |

| Диаметр шпинделя, мм | 110/130 | ||

| Размер рабочей поверхности стола, мм | 1320х1010 | ||

| Продольное поперечное перемещение стола, мм | 850 x 1300 | 1200 x 1300 | 1800 x 1300 |

| Вертикальное перемещение шпиндельной бабки, мм | 900 | 900 | 1200 |

| Продольное перемещение выдвижного шпинделя, мм | 550 | ||

| Макс. диаметр растачивания, мм | 240 | ||

| Макс. диаметр сверления, мм | 50 | ||

| Макс. перемещение радиального суппорта, мм | 160 | ||

| Диапазон рабочих подач шпинделя, мм/мин | 0.5-1000 | ||

| Пределы частоты вращения шпинделя, об/мин | 12-1100 | ||

| Пределы частоты вращения планшайбы, об/мин | 4-130 | ||

| Габаритные размеры, мм | 4970*2100*3010 | 4970*2330*3010 | 4970*2717*3120 |

| Масса, кг | 10700 | 12000 | 14500 |

TK611В/1, TK611С/1, TK611C/4