Устройство и принцип работы инструмента

Из всех видов инструментов для обработки металла фрезы представляют самую большую и разнообразную группу. Их конструкция и принцип работы отличается от всех остальных резцов и сверл. Инструмент, закрепленный на шпинделе, вращается. Деталь перемещается относительно него поступательно по трем осям и под углом в любом направлении. Острые кромки и пластины снимают стружку. В результате на заготовке:

- обрабатываются плоскости;

- зачищаются и делаются фигурные торцы;

- вырезаются шпоночные пазы;

- делаются прорези;

- отрезаются части проката и детали;

- снимаются фаски;

- нарезаются зубья и шлицы;

- делаются т-образные и фигурные пазы;

- сверлятся и растачиваются отверстия.

Фреза относится к многорезцовым инструментам и состоит из корпуса, на котором расположены режущие кромки. Для крепления в патрон имеется конусный или цилиндрический хвостовик. На оправке деталь крепится шайбами, надевая для вращения пазом на выступ. Она может иметь для фрезеровки по металлу вставные пластины и режущие кромки, заточенные из цельной заготовки.

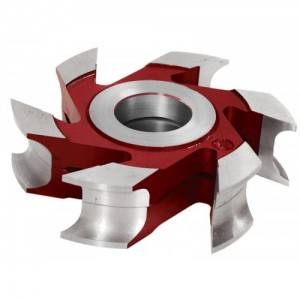

Фасонные фрезы

Необходимы при выполнении фасонных частей. Очень удобны при большой разнице между шириной и длиной обрабатываемой детали. При короткой поверхности используется метод протягивания. На таких инструментах зубья могут быть затылованными или острозаточенными. Вторые обеспечивают более чистую обработку, меньше истираются нежели затылованные при работе станка по металлу. Но их производство и затачивание возможно исключительно на специальных устройствах, которые четко выдерживают конфигурацию рабочих плоскостей. Потому такой вид фрезы используется только на крупных предприятиях.

Критерии выбора инструмента

При выборе заточки для станка внимание следует обращать на разные факторы. Опытные работники сформировали правила выбора фрез:

Производитель. Рекомендуется остановить свой выбор на проверенных временем брендах. Фрез по металлу, купленный у именитого производителя, гарантирует качественную обработку, долгий срок службы и точность резьбы. Именитыми считаются следующие компании: Bosh, JET, Stayer, Metabo, Глобус, Корвет, Инструмент–сервис; Фрезы концевые, фрезы шпоночные, фрезы трехсторонни, фрезы торцевые, фрезы червячные, фрезы отрезные, фрезы радиусные

Принцип работы станка

На этот параметр также следует обращать внимание. Предназначение заточки рекомендуется устанавливать у продавца

На современном этапе в сфере обработки металла используются станки такого типа: полуавтоматические, автоматические и ручные;

Внутреннее крепление. Неплотно прилегающая деталь может вырваться и покалечить оператора либо снизить качество обработки заготовки (в лучшем случае). Обязательно уточните у продавца, имеется ли в наличии шпон; Диаметр фрез

Диаметр. Этот параметр подбирается индивидуально: кому-то удобнее работать с большим инструментом, а кому-то, наоборот – с миниатюрной моделью;

Качество заточки – один из важнейших параметров. Качественно заточенная фреза по металлу позволяет увеличить эффективность обработки металлических изделий и сократить время на работу с заготовкой. Заметим, что производители часто экспериментируют, создавая уникальные заточки. Практика показала, что для домашнего станка лучше подбирать «классические» варианты фрез, а не уникальные авторские Виды твердосплавных фрез работы;

Материал. Срок службы инструмента по металлу зависит от используемого материала. Крайне не рекомендуется выбирать фрезы из мягких сплавов, предпочтение лучше отдать твердосплавным конструкциям или закаленной стали. Эти материалы отлично переносят воздействие высоких температур. Отлично себя зарекомендовали фрезы по металлу из титана, легированной и нержавеющей стали и чугуна;

Стоит отметить, что для домашних работ можно выбирать фрезы по металлу из низкокачественных материалов, поскольку покупка титанового или чугунного товара выльется в круглую сумму, если инструмент нужен всего лишь для одного использования.

Классификационные признаки

Многообразные виды фрезерных станков зависят от назначения и конструкционных особенностей агрегата, вариантов подачи самой фрезы. Он бывает:

- вращательным;

- винтовым;

- прямолинейным.

Всегда рабочие зубья на режущей кромке производятся строго из наиболее прочных стальных сплавов либо кардной проволоки, алмаза и других.

Классификационные признаки для фрез следующие:

- конструкционные особенности (цельный, сборный);

- направленность рабочих зубцов;

- материал на режущей кромке;

- положение резцов;

- вид зубьев;

- вариант крепления элементов в области режущей кромки.

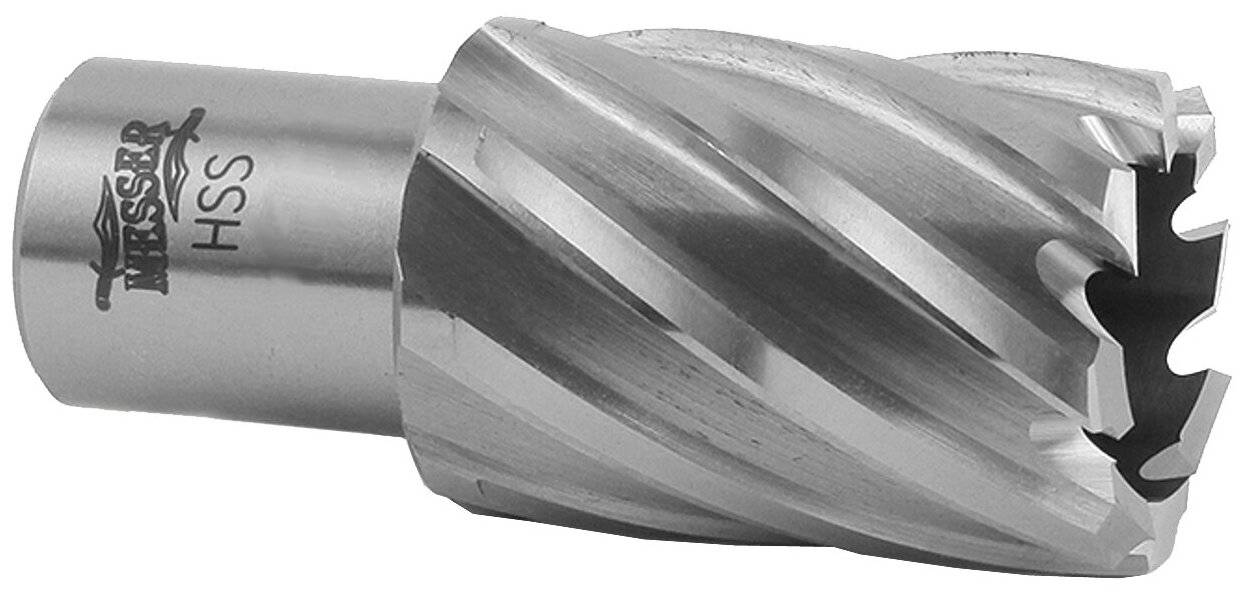

Кольцевые или корончатое сверло

Для получения отверстий в металлических заготовках применяются кольцевые фрезы, которые еще также называют корончатыми сверлами или коронками. В сравнению со спиральным сверлом, корончатое сверло обеспечивает повышенную производительность (скорость сверления в 4 раза выше), но самое главное, они позволяют сверлить отверстия больших диаметров.

Применяются кольцевые фрезы не только с ручным фрезером, но и магнитными дрелями. В быту кольцевые насадки можно применять на электродрелях, только при этом сверлить разрешается металл, толщина которого не должна превышать 4-5 мм.

В конструкции корончатых сверл имеются центрирующие сверла, которые играют роль керна. Рассматриваемые оснастки также выпускаются двух типов — с подшипниками и без. С подшипниками насадки применяются для работы на ручном фрезере с целью обрабатывания кромок детали. Безподшипниковые коронки позволяют производить обработку на любом участке заготовки, но для точных работ они не подходят.

Это интересно! Кольцевые фрезы пользуются популярностью в хозяйстве для сверления отверстий в листовых материалах. Чтобы просверлить отверстие большого диаметра в толстом металле, понадобится не только качественная фреза из твердосплавных материалов, но еще и мощные электроинструменты.

Назначение фрез по металлу

Назначение большинства образцов фрезерного инструмента определяется их типом. Так, торцевые фрезы, в частности, применяются в следующих производственных областях:

- В автомобилестроении (при обработке картеров коробок передач, например).

- При изготовлении оборудования, эксплуатируемого в нефтегазовой отрасли, а также арматуры для трубопроводов и других типов магистральных коммуникаций.

- При производстве специального инструмента, оснастки и других конструктивных форм.

Они востребованы и при производстве заготовок, входящих в состав сложного оборудования таких отраслей как общее машиностроение, энергетика и строительство.

Самостоятельная заточка фрез

Отечественные и зарубежные производители выпускают сотни тысяч фрез, классифицирующихся по типу резки и формам. Сложная технология изготовления вносит немало неудобств в самостоятельную заточку фрез по металлу. Рассмотрим разные способы заточки.

Заточка фрез

Заточка фрез

В зависимости от материала, из которого изготавливается объект заточки, подбирается круг из эльбора, зеленого кремния, алмаза или электрокорунда. Алмазные и кремневые круги применяются для заточки резцов из твердых сплавов. Электрокорундовые способы обработки применяются к фрезам по дереву и металлу. Что же касается алмазных кругов, то они также применяются для изделий из твердых сплавов.

Использование абразивных кругов требует охлаждения рабочей поверхности станка и самого материала. Поэтому под рукой всегда должно стоять ведро с холодной водой. Накал до 1000 градусов уменьшает эффективность заточки в 3 раза. Дальнейшее накаливание приводит к ухудшению качества обработки детали в геометрической прогрессии. Добавьте немного мыла в воду, чтобы холодная жидкость не провоцировала развитие коррозии и ржавчины.

Заточка инструмента с применением наждачного-тарельчатого круга

Заточка инструмента с применением наждачного-тарельчатого круга

Свою первую заточку делать рекомендуется под присмотром опытного мастера. В противном случае следует отказаться от затеи самостоятельно наточить инструмент. Если же вы решились на заточку своими руками, то вам необходимо усвоить несколько правил:

- Окружная скорость круга должна быть около 10–18 м/с. Это означает, что станок для заточки должен развивать мощность до 1500–2500 об/мин. Стоит отметить, что заточка инструмента из мягких сплавов производится на заниженных оборотах. Этим советом также рекомендуется воспользоваться и при

заточке инструмента из твердосплавных материалов. Высокие обороты могут привести к образованию микротрещин и выцветанию режущих кромок, что значительно ускорит скорость изнашивания круга;

- Для заточки рекомендуется использовать обычный фрезерный станок. Что же касается техники обработки, то для цилиндрической поверхности рекомендуется соблюдать чашечную или тарельчатую форму. Для переднего угла – плоскую или тарельчатую.

Лучшим решением для заточки инструмента по металлу будет специализированный станок. Рассмотрим модель E-90 DAREX. Фреза устанавливается в станок исходным положением, при котором игла располагается возле хвостовика

На этом этапе очень важно проконтролировать, чтобы шлифовальный круг находился в одной плоскости с наружной кромкой

DAREX E-90

DAREX E-90

Станок включается в электрическую сеть и вводится в эксплуатацию. Оператор должен медленно подвигать фрез к рабочей поверхности станка. Дальше регулируется уровень снимаемого металла, обычно, этот параметр составляет 25–50 мкм.

Каждый зуб рекомендуется протянуть по металлу от начала до конца, пока он полностью не спрыгнет с иглы. Оператор не должен забывать следить за тем, чтобы инструмент во время заточки находился на игле в нужном месте. Обработанный инструмент очищается от опилок и охлаждается в воде.

Производители и правила выбора оборудования

Выбор фрезы производится по нескольким факторам:

- оборудование:

- вид отработки;

- материал.

Качество инструмента определяется фирмой производителем. Например, лучшие наборы фрез по металлу для ручных фрезеров выпускаются фирмой BOSCH. Стоимость такого оборудования несколько выше, чем у других европейских фирм, но качество и срок работы высокий. Особенность немецких инструментов — изготовление хвостовика под патрон конкретной модели электрического инструмента, выпущенной фирмой. Он может не совпадать с патронами на других фрезерах.

Хорошее качество имеет продукция фирм:

- Stayer;

- JET;

- Metabo.

Отечественная продукция отличается прочностью благодаря традициям в производстве качественных сплавов

Следует обратить внимание на режущий инструмент компаний:

- Инструмент-Сервис;

- Корвет;

- Глобус.

Отечественные фрезы дешевле импортных. Их недостаток в маленьком выборе типоразмеров и форм.

Требуемое число зубьев

При выборе дисковой пилы следует учитывать — чем мельче зуб, тем чище обработка. Быстрый рез получается при крупном зубце с подачей 50%.

Торцовые фрезы подбираются по твердости материала. Обрабатывать чугун можно набором с 4 режущими кромками на большой подаче и высоких оборотах.

Для быстрой черновой обработки следует выбрать инструмент с большим количеством пластин. Подача зависит от состава стали и ее твердости.

Как подобрать материал

Для работы с металлом следует выбирать пластины, способные длительное время резать металл и не сминаться. Они должны быть значительно тверже обрабатываемого материала. Следует брать твердые жаропрочные сплавы. Форма пластины и ее размер подбираются по корпусу и способу крепления.

Для фрезера набор инструмента для работы с металлом ограничен. Алюминий, медь и их сплавы можно фрезеровать инструментом по дереву. Для чугуна и стали следует выбирать двухперьевые фрезы из твердых сплавов. Инструмент по дереву имеет мягкую для металла режущую кромку и более острый угол заточки.

Выбор фрез

Виды фрез для обработки металла их конструкция и назначение

В зависимости от запланированных работ, необходимо применять соответствующие виды режущих насадок. Они классифицируются на виды по форме режущей части, а также назначению. Для начала выясним, какие виды фрез по металлу выпускают современные производители, и для каких целей предназначаются эти насадки.

- Отрезные — предназначены для резки заготовок

- Дисковые — служат для фрезеровальной обработки углублений, выемок и канавок

- Концевые — с их помощью создаются пазы, выемки и прочие углубления

- Угловые — используются для работы с наклонными поверхностями

- Шпоночные — по конструкции похожи на сверло, и предназначаются они для фрезерования в двух направлениях

- Торцевые — служат для работы с протяженными плоскими поверхностями

- Цилиндрические — позволяют производить обработку открытых поверхностей, имеющих сложную многослойную конструкцию

- Фасонные — подходит для работы с заготовками, имеющими фасонный профиль

Это основные виды фрез по металлу, но в действительности их на самом деле больше в несколько раз. Самыми популярными являются дисковые, угловые и шпоночные. Чтобы более подробно разобраться с конструктивными особенностями всех видов фрез по металлу, а также их назначением и особенностями применения, рассмотрим их детально.

Методы повышения износостойкости

Высокие эксплуатационные характеристики гарантирует качественная термическая обработка оборудования. Фрезу могут подвергать различным вариантам закалки, которые увеличивают их износостойкость. Выполняется закалка следующими методиками:

- Светлая. Это разновидность термической ступенчатой обработки. Чтобы её осуществить, необходимо охладить сталь специальными соединениями. В основном для этих целей применяется смесь расплавленной щёлочи и воды.

- Прерывистая. Такая технология популярна, так как она исключает риск появления в готовых изделиях трещин.

- Непрерывная. Применяется этот вид закалки редко, так как выполняется он с ускоренным охлаждением. А такие манипуляции часто вызывают появление трещин на приспособлении.

- Ступенчатая. Этот вид закалки включает в себя охлаждение заготовок в горячей атмосфере (до 600 градусов), а после — на открытом воздухе.

- Очень редко могут применять изотермические неполные или полные закалки, а также индукционный нагрев.

При термообработке нагрев производят:

- В соляных специальных ваннах.

- В газовых и электрических агрегатах в защитной среде.

- Высокочастотными токами.

Фрезы необходимы для обработки металлических изделий и прорезывания в них канавок и прочих отверстий, именно поэтому правильно подойдите к её выбору. Учтите все нюансы последующего процесса обработки и тип металла, с которым вы собираетесь работать.

https://youtube.com/watch?v=w_YyLNXzenE

Фасонные фрезы

Для обработки деталей с криволинейными сложными контурами используются фасонные дисковые фрезы. Применяются они для узкого круга работ и могут быть:

- полукруглые выпуклые;

- полукруглые вогнутые;

- радиусные.

Особенность их в том, что режущие зубья расположены не по окружности, а только на отдельной её части.

Фасонная фреза

При большом разбросе внешних диаметров, размер внутреннего посадочного отверстия остаётся неизменным – d = 22 мм.

Группа фасонных делится на 2 вида – с затылованными и острыми зубьями. Оба вида используются для обработки деталей с непропорциональным соотношением размеров длины к ширине. Разница в обработке заключается в том, что у затылованной нулевой внешний угол и положительный задний. Она удобнее для заточки, не требует дополнительных приспособлений, но обработку ею чистовой не назовёшь. Более чистую точную обработку даёт острозубый инструмент. Но для поддержания его в надлежащем рабочем состоянии для заточки потребуется копир.

Имеет свою сферу применения и сборный фасонный инструмент. Отдельные его режущие кромки с простой формой составляют сложную кривую. Подобной конструкции фреза используется для обработки железнодорожной колёсной пары, а так же других сложных монолитных форм из металла. В пазах корпуса крепятся 2 смежные рейки с прикреплёнными твердосплавными пластинами.

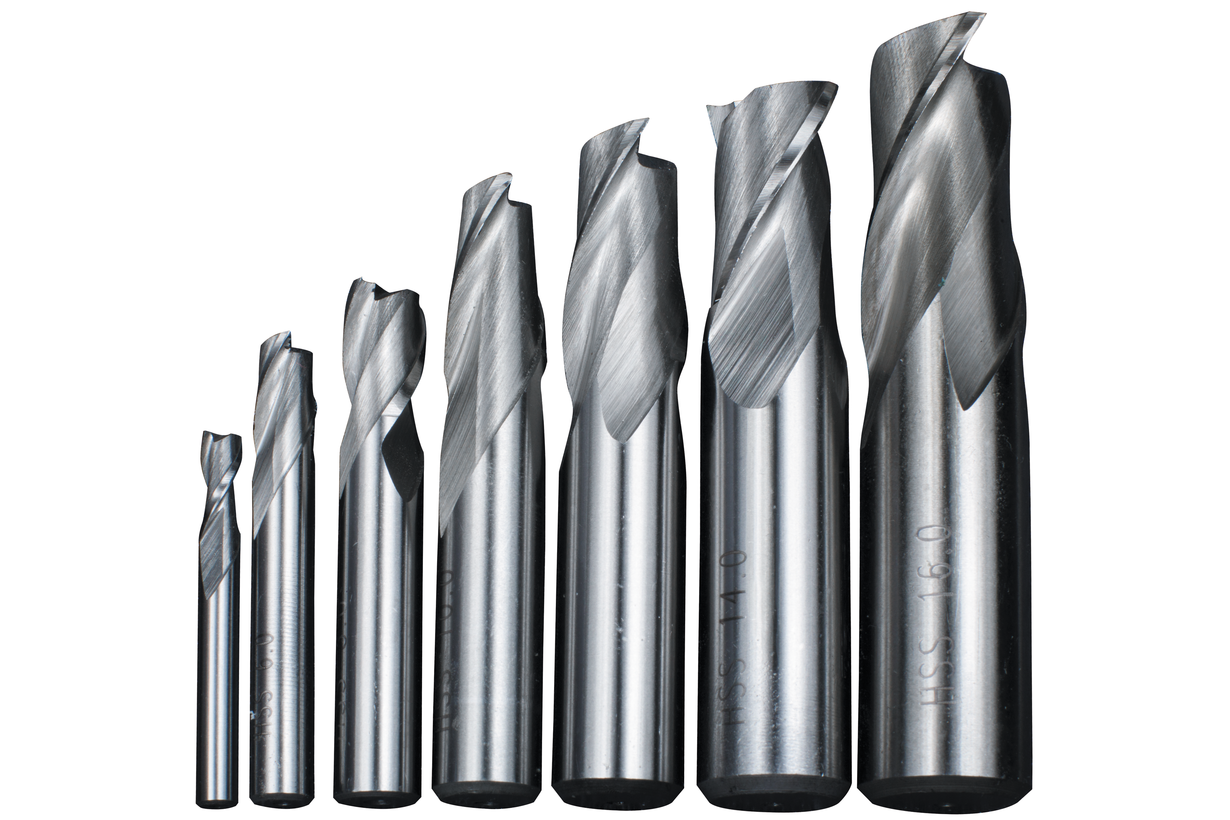

Концевая фреза — для чего предназначена

Концевые фрезы от угловых отличаются конструктивно, и по предназначению. Концевые насадки нашли свое применение не только на станочном стационарном оборудовании, но и на ручном электроинструменте. Как уже упоминалось, концевая фреза имеет прямое сходство с обычным сверлом по металлу на дрель. Однако есть отличие, которое обусловлено наличием прямых режущих кромок на торце цилиндрического основания.

Концевая фреза предназначена не для сквозного сверления металла, а для изготовления пазов в заготовках. Изготавливается оснастка преимущественно из быстрорежущей и легированной стали. Конструкция концевой фрезы представлена на фото.

Основная фрезеровка находится на торцевой части насадки, а сбоку располагаются дополнительные лезвия. Эти лезвия могут иметь винтовую и наклонную форму, и предназначены они для отвода стружки из области реза. Другое название концевых фрез — пальчиковые, которые делятся на следующие виды по соответствующим признакам:

- Монолитные или соединенные с хвостовиком посредством сварочного соединения

- С цилиндрическим и коническим хвостовиком. Оснастку с цилиндрическим хвостовиком можно использовать на дрели

- С мелкими и крупными зубьями. Мелкозубые концевые фрезы позволяют осуществлять чистовую обработку, а крупнозубые служат для грубой обработки металла

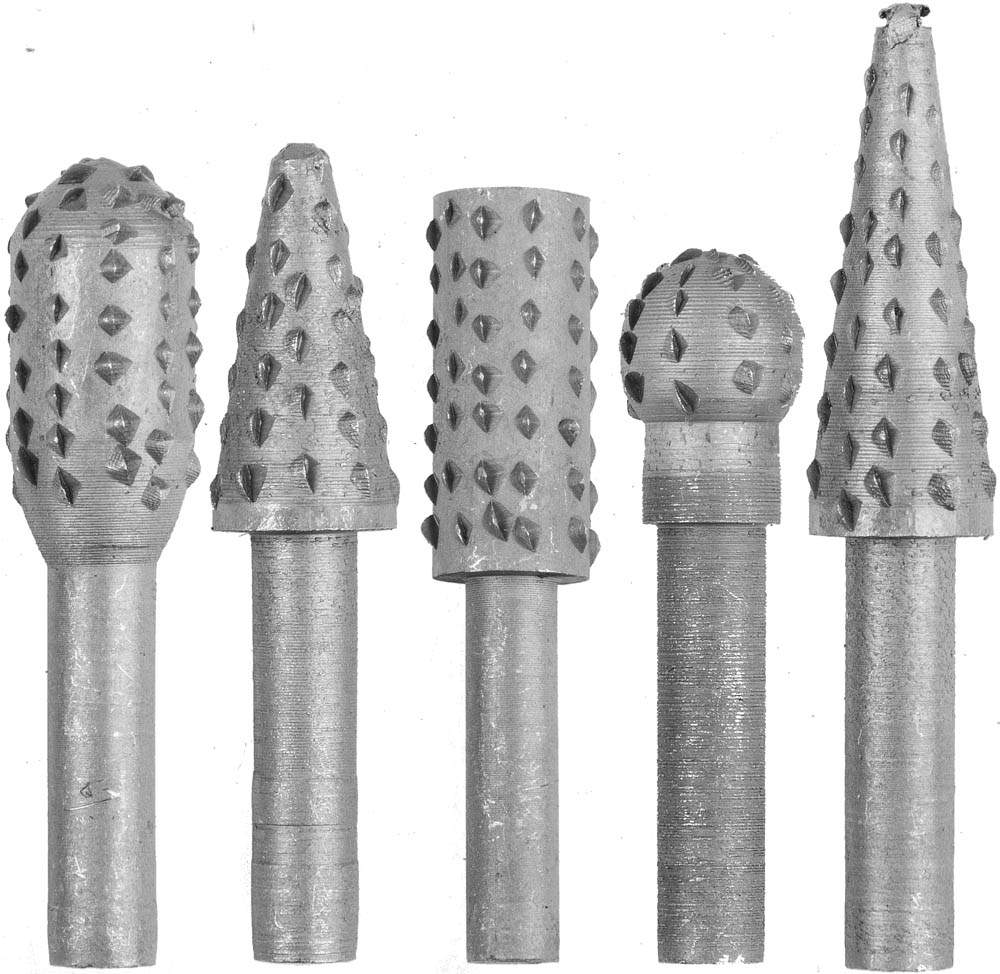

На основании концевых фрез по металлу появились насадки сферической формы, посредством которых осуществляется обработка выемок, имеющих сферическую конструкцию. Такие фрезы еще называют шаровыми, так как имеют они форму шара. Есть еще радиусные шарошки, которые служат для выборки пазов, и грибковые, нашедшие свое применение для обработки Т-образных пазов на заготовках из чугуна, стали и цветных металлов.

Оснастка с цилиндрическим хвостовиком выпускается согласно стандарту ГОСТ 17025-81.

https://youtube.com/watch?v=gVJI7YAaQK8%3F

Отрезные — виды и назначение

Отрезные фрезы являются подвидом дисковых насадок. Их главное назначение заключается в названии — резка или разделение целой заготовки пополам или на части. Острые кромки на отрезной фрезе по металлу расположены по периферии, то есть по краям диска. В зависимости от размера режущих зубьев, рассматриваемый вид оснастки классифицируют на три вида:

- С большими зубьями

- Со средними зубцами

- С малым зубом

Насадка с большим зубом применяется для резки металлов, относящихся к категории легких и мягких. Большой зуб при контакте с мягким металлом не отламывается, а осуществляет его резку. Для фрезерного распила чугуна и прочих видов прочных сталей используются устройства с малым и средним зубом. Чем выше прочность обрабатываемой заготовки, тем меньший размер зуба должна иметь борфреза. Для производства отрезных устройств используются стали следующих марок — Р6М5, Р12, Р18.

Это интересно! Для чего нужны отрезные борфрезы, когда для резки металла имеются абразивные диски? Диск служит исключительно для обрезания металлических заготовок, а отрезной фрезой можно не только выполнять работы с высокой точностью, но еще и проделывать разного размера углубления в деталях.

https://youtube.com/watch?v=HLFUYDwB5II%3F

Сталь для изготовления фрез

Для изготовления фрез применяются только и исключительно высококачественные материалы. К таковым материалам относятся высоколегированные стали, обладающие повышенной износостойкостью к температурному воздействию. Чтобы повысить прочность оснастки при нагреве, в состав сплава вводятся твердосплавные материалы — молибден, хром, ванадий, а также вольфрам.

Для достижения высокой твердости будущего изделия, в составе сплава должно присутствовать не менее 0,7% углерода. Если количество углерода меньше этого значения, значит готовая фреза будет недостаточно твердой. В состав сплава, из которого изготавливаются рассматриваемые типы оснастки, входят следующие вещества:

- Вольфрам с молибденом — за счет этих твердосплавных материалов достигается особая прочность, высокая износостойкость и красностойкость стали

- Хром — в состав сплава входит этот элемент, количество которого ограничивается до 4%. Хром в умеренном количестве позволяет получить повышенной прочности к прокаливанию металл

- Кобальт — влияет положительно на красностойкость, но при этом его большое количество негативно отражается на прочности. Кобальт подавляет углерод, в результате чего снижается прочность

- Сера и фосфор — в составе сплавов их количество должно быть ограниченным до значения 0,03%. Чем больше серы и фосфора в составе, тем ниже качество насадки

Для изготовления фрез применяются стали марки Р6М5, Р18 и Р12. Первая марка стали является самой дешевой, но при этом получаемая оснастка обладает низкой износостойкостью. Высокая износостойкость присуща для сплавов марки Р18, в составе которых содержится много вольфрама. Марка стали Р12 отличается повышенными показателями тепловой устойчивости. Разновидности рассматриваемых оснасток в работе показаны в видео ролике ниже.

https://youtube.com/watch?v=6kiNFGZFZ2s%3F

Подводя итог, нужно отметить, что фрезы по металлу стоят достаточно дорого, поэтому покупать устройства без предварительного выяснения его назначения, крайне нерационально. Каждый вид фрезы имеет не только предназначение, но и характерные технические параметры, которые нужно учитывать, перед тем, как купить насадку для обработки металлических заготовок. Зная о том, какие основные виды фрез по металлу выпускаются современными производителями, не составит большого труда выбрать их для выполнения соответствующих манипуляций.

Публикации по теме

Резка керамической плитки болгаркой и как правильно выполнять

Выбор и виды катушек на триммеры вся правда о качестве оснастки

Шлифовка и полировка насадками на дрель и шуруповерт виды и назначение

Насадка для разрезания металла на дрель зачем нужна и как пользоваться

Торцевые насадные фрезы

В соответствии с ГОСТ фрезы торцевые насадные изготавливаются двух видов – с мелким и крупным зубом. Диаметр 40-50 мм предполагает крепление её на продольной шпонке. Инструменты 63-100 мм в диаметре крепятся на торцевой шпонке. Торцевые насадные могут быть праворежущими и леворежущими. При необходимости крупнозубые фрезы могут иметь неравномерное распределение по окружности режущих элементов. При изготовлении, выбор направления зубьев, отвечающих за сторону, в которую будет осуществляться резка, выбирается в соответствии с производственной необходимостью, особенностью в обработке конкретного вида деталей и конструктивной особенностью фрезерных станков.

Торцевые фрезы

В круглых и пятигранных торцевых насадных фрезах могут использоваться режущие пластины с механическим креплением. Мелкозубые оснащаются вставными ножами с наконечниками из твердосплавных пластин. Применяются торцевые для обработки плоских заготовок на вертикально-фрезерных станках. Профилирующими их кромками являются только вершинки зубьев, торцевые режущие кромки выполняют вспомогательную работу, главная режущая функция ложится на боковые элементы.

Разновидности

Определённый вид фрезы предусмотрен для отдельной работы. Они подразделяются на следующие виды:

- Отрезные.

- Дисковые.

- Угловые и концевые. Предназначаются для обработки выемок, уступов, наклонных поверхностей и пазов.

- Шпоночные. Они похожи на сверло и выполняют те же функции, что и концевые.

- Торцовые. Применяются на металлообрабатывающих станках вертикального типа для обработки различных плоскостей.

- Цилиндрические. Могут иметь винтовые или прямые зубцы, устанавливаются на станки горизонтального типа. Ими режут плоские поверхности.

К самой применяемой и широко распространённой группе относят отрезные и дисковые фрезы, на рассмотрении которых мы и остановимся.

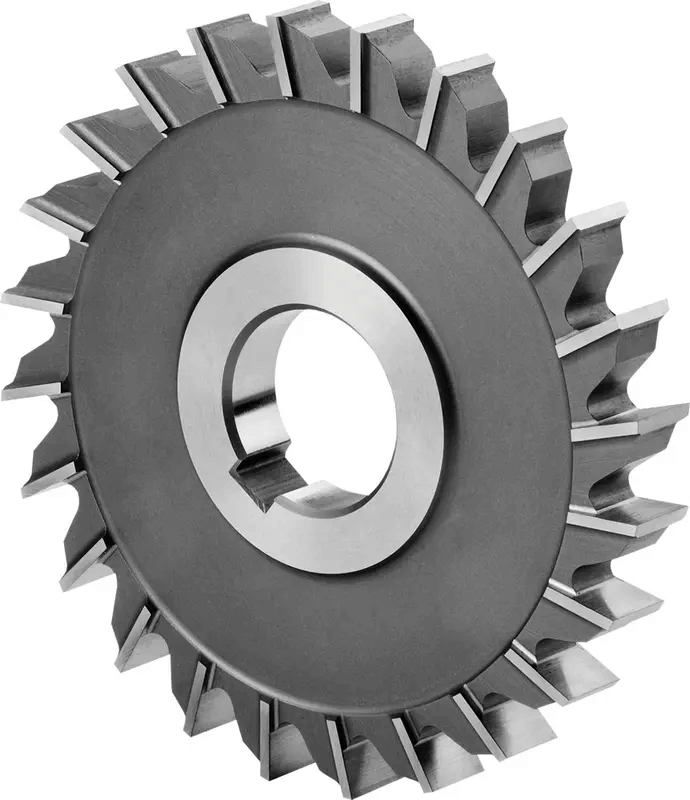

Дисковая фреза

Этот тип оборудования является одним из самых производительных, он используется для выполнения уступов, отрезания заготовки, выделки разных выемок, канавок и пазов. У их зубцов на концах имеются дополнительные рабочие кромки, диаметр которых сильно превышает длину самого инструмента.

Этот тип фрезы был создан для работы с металлом в более сложных условиях, с зажатием и вибрацией. Вибрация может быть связана с маленькой жёсткостью тела оборудования или плохого отхода стружки из рабочей зоны.

Фреза по металлу дисковая делится на следующие разновидности:

- Прорезные.

- Трёхсторонние.

- Пазовые.

- Двухсторонние.

В пазовых дисковых фрезах имеются режущие зубцы только по внешней цилиндрической поверхности. Для фрезерования мелких канавок они очень удобны. У двухсторонних имеются и поверхностные, и торцовые зубья. У трёхстороннего оборудования зубцы покрывают поверхности и два торца, с их помощью можно одновременно обрабатывать несколько перпендикулярных плоскостей в уступах или пазах.

Чтобы на заготовках выполнять шпицы и узкие канавки, используют топкие дисковые инструменты, их ещё называют «пила». Фаски у них на торцах затачивают поочерёдно. В основном фаской снимается 50% рабочей кромки. Именно по этой причине слой металла, который срезается зубцами, меньше ширины будущей канавки. Подобная конструкция оборудования предусматривает промежутки между зубцами для стружки, которая за счёт этого легче выводится. Если ширина реза будет такой же, как у канавки, то стружка зацепится за стенки и застрянет, что может вызвать поломку режущей поверхности.

Отрезные фрезы

Фреза отрезная является разновидностью дисковой. Созданы они для деления целой заготовки на части и отрезания фрагментов болванок. Рабочих острых кромок на торцах нет, так как они размещены по периферии. По размерам зубьев различают такие типы отрезных фрез:

- С большими зубьями.

- С малыми.

- Со средними (нормальными).

Многие отрезные фрезы относятся к классу «В» по точности и имеют толщину больше 1 мм. Инструменты со средними и малыми зубцами применяются для фрезерования чугуна и стали, а с большими — для лёгких и мягких металлов.

Изготовление фрезы своими руками

Фрезы по металлу должны быть тверже обрабатываемого материала. Для самостоятельного изготовления используют:

- сверла;

- дисковые пилы;

- ножовочное полотно.

Переточив сверло, можно получить цилиндрическую, торцовую и шпоночную фрезу для фрезера.

У отрезных дисковых пил корпус сделан из инструментальной стали Ст У8, и аналогичных. Из них можно выкроить элементы с зубом, собрать на оправку и получить фрезу для продольных пазов.

Фигурную торцовую следует делать из дисковой пилы или ножовочного полотна. Оправка вытачивается из круглого прута. В ней с торца и сбоку сверлятся отверстия, для направления и ограничения нарезки паза абразивным кругом. Симметричное лезвие вырезается из ножовочного полотна, вставляется в оправку, сверху затягивается гайкой. Получается двухперьевая фигурная фреза.

Цилиндрические фрезы — их разновидности и назначение

Для работы со сложными деталями и заготовками применяются цилиндрические фрезы. Для изготовления оснастки применяются такие виды сталей, как легированная, углеродистая и быстрорежущая. Выпускается оснастка с режущими кромками прямого и наклонного (винтового) типа. Оснастка эффективно справляется не только со сложными и многослойными поверхностями, но еще и с такими видами материалов, как чугун, конструкционная и жаропрочная сталь, оргстекло, а также стеклопластик.

Особой популярностью пользуются устройства, которые имеют винтовую форму режущей части. Они более эффективны, но самое главное, позволяют выполнять работку качественно

Для достижения высокой точности обработки, фрезеровщику немаловажно учитывать нагрузку, которую испытывает конструкция (зависит от типа обрабатываемого материала)

https://youtube.com/watch?v=7T_l_25k3To%3F

Цилиндрическая фреза с прямыми зубьями нашла свое применение в обрабатывании поверхностей на заготовках, к которым имеется прямой доступ. Найти такой вид режущей оснастки достаточно трудно, так как они не пользуются популярностью, и выпускаются далеко не всеми производителями. Фреза цилиндрическая с винтовой формой зубьев используется для обрабатывания поверхностей заготовок с узкими участками или труднодоступными местами. Чтобы уменьшить осевую нагрузку, применяются оснастки, имеющие разные углы наклона рабочей части. Их еще называют сдвоенными, так как их зубцы имеют разные углы наклона. За счет такой конструкции режущих кромок, в процессе резки происходит уравновешивание нагрузки.

В группе цилиндрических фрез имеются насадки, которые также называются «кукуруза». Свое название они получили посредством прямого сходства с овощной культурой. Применяется «кукуруза» для обработки уступов, а также с целью прорезывания канавок.

Угловые — конструкция и применение

Для подготовки канавок с угловым профилем применяются угловые фрезы по металлу. С их помощью производится прорезка стружечных углублений, а также выполняется развертка и зенковка. Для изготовления насадок используется быстрорежущая сталь. Отличительная особенность угловой фрезы в том, что рабочая часть имеет коническую форму. Угловые насадки сочетают в себе конструкцию дисковых и концевых фрез. Типичный представитель угловой фрезы — насадка ласточкин хвост.

Рабочая часть состоит из зубьев, расположенных по окружности насадки. Торцевая часть оснастки имеет увеличенную форму зубьев, которые уменьшаются в сторону к хвостовой части. Угловые фрезы бывают цельными и разборными, и отличаются они еще по диаметрам.

Различаются они также по такому признаку, как расположение режущей кромки. На основании этого признака выделяют одноугловые и двухугловые фрезы. Отличаются они тем, что двухугловые модели имеют режущую кромку, расположенную на смежных конических поверхностях, в то время как на одноугловой они находятся на одной поверхности. Отличаются насадки по углу скоса зубьев. Угол скоса может быть разным 30, 45, 50, 55, 60 и более градусов. Все зависит от поставленных технологических задач.

Это интересно! Фреза, которая известна под названием «ласточкин хвост», относится не к дисковым и угловым режущим оснасткам.

https://youtube.com/watch?v=HO-XXKEhfGI%3F