ОБОЗНАЧЕНИЕ ШЕРОХОВАТОСТИ ПОВЕРХНОСТЕЙ

1.1. Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

1.2. Структура обозначения шероховатости поверхности приведена на черт.1.

При применении знака без указания параметра и способа обработки его изображают без полки.

1.3. В обозначении шероховатости поверхности применяют один из знаков, изображенных на черт.2.

Высота должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота равна (1,5…5) . Толщина линий знаков должна быть приблизительно равна половине толщины сплошной основной линии, применяемой на чертеже.

В обозначении шероховатости поверхности, способ обработки которой конструктором не устанавливается, применяют знак (черт.2а).

В обозначении шероховатости поверхности, которая должна быть образована только удалением слоя материала, применяют знак (черт.2б).

В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя материала, применяют знак (черт.2в) с указанием значения параметра шероховатости.

1.2, 1.3. (Измененная редакция, Изм. N 2, 3).

1.4. Поверхности детали, изготовляемой из материала определенного профиля и размера, не подлежащие по данному чертежу дополнительной обработке, должны быть отмечены знаком без указания параметра шероховатости.

Состояние поверхности, обозначенной знаком , должно соответствовать требованиям, установленным соответствующим стандартом или техническими условиями, или другим документом, причем на этот документ должна быть приведена ссылка, например, в виде указания сортамента материала в графе 3 основной надписи чертежа по ГОСТ 2.104-2006.

(Измененная редакция, Изм. N 2).

1.5. Значение параметра шероховатости по ГОСТ 2789-73 указывают в обозначении шероховатости после соответствующего символа, например: 0,4 ; 6,3; 0,63; 70; 0,032; 50.

Примечание. В примере 70 указана относительная опорная длина профиля =70% при уровне сечения профиля =50%.

1.5а. При указании наибольшего значения параметра шероховатости в обозначении приводят параметр шероховатости без предельных отклонений, например: ; .

1.5б. При указании наименьшего значения параметра шероховатости после обозначения параметра следует указывать «min», например: ; .

1.6. При указании диапазона значений параметра шероховатости поверхности в обозначении шероховатости приводят пределы значений параметра, размещая их в две строки, например:

В верхней строке приводят значение параметра, соответствующее более грубой шероховатости.

1.7. При указании номинального значения параметра шероховатости поверхности в обозначении приводят это значение с предельными отклонениями по ГОСТ 2789-73, например:

; ; ; и т.п.

1.5-1.7. (Измененная редакция, Изм. N 2, 3).

1.8. При указании двух и более параметров шероховатости поверхности в обозначении шероховатости значения параметров записывают сверху вниз в следующем порядке (см. черт.3):

параметр высоты неровностей профиля

параметр шага неровностей профиля

относительная опорная длина профиля

(Измененная редакция, Изм. N 3).

1.9. При нормировании требований к шероховатости поверхности параметрами , , базовую длину в обозначении шероховатости не приводят, если она соответствует указанной в приложении 1 ГОСТ 2789-73 для выбранного значения параметра шероховатости.

(Измененная редакция, Изм. N 2).

1.10. Условные обозначения направления неровностей должны соответствовать приведенным в таблице. Условные обозначения направления неровностей приводят на чертеже при необходимости.

Как расшифровывается техническая аббревиатура

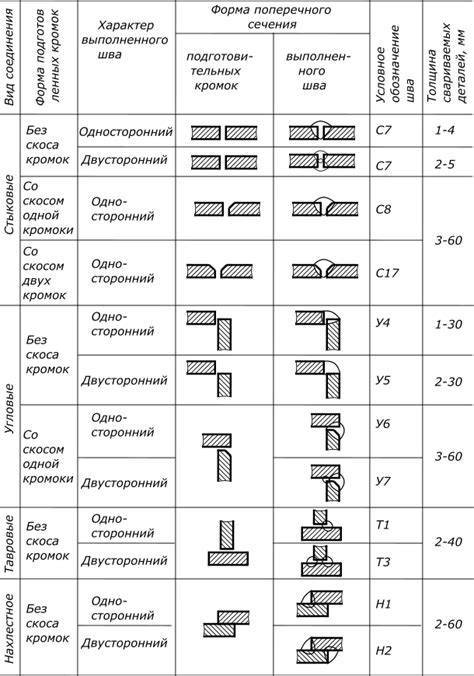

При обозначении сварных швов в документации необходимо ориентироваться на требования ЕСКД, в которую входят: ГОСТ 5264-80, ГОСТ 14771-76 и ГОСТ 2.312-72.

ГОСТ 14771-76

Условные изображения швов

Обозначение сварных швов

Сварные стыки могут выполняться видимыми, расположенными на лицевых поверхностях и невидимыми, выполненными с изнаночной стороны изделия. В двусторонних соединениях лицевым принято считать то, которое должно быть сделано первым. При устройстве симметричных кромок любую из сторон можно называть лицевой. Невидимые швы на чертеже обозначаются штриховыми отрезками, видимые — сплошными линиями.

Местонахождение линии шва указывает односторонняя стрелка. На ней располагается «полка» со вспомогательным знаком или буквенным обозначением. При указании на невидимый шов — они размещаются под «полкой», на видимый — над ней.

Обязательно используется комбинация из букв и чисел, содержащая данные о виде сварочных работ и типе стыка. Например, аббревиатура С1 означает использование одностороннего стыкового крепления, С2 — двустороннего.

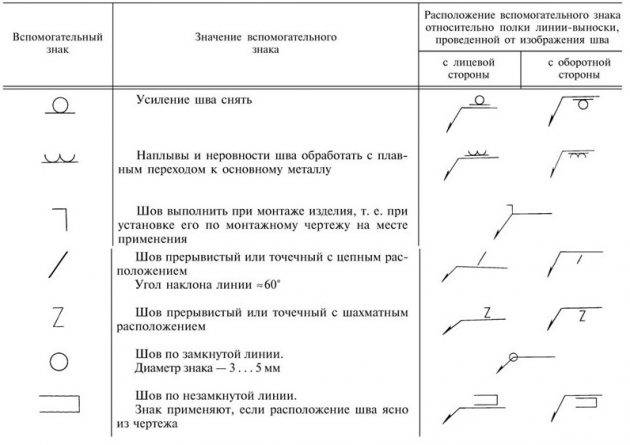

Для предоставления более полной информации применяются вспомогательные знаки, описывающие соединения (форму шва (по замкнутой/незамкнутой линиям), прерывистость или точечное нанесение и др.), операции, которые необходимо выполнить мастеру (снять выпуклость, обработать наплывы или неровности и т.д.).

Обозначение способа сварки

Способы сварки имеют свои условные буквенные обозначения, указывающиеся на сборочных чертежах.

| Обозначение | Метод проведения работ |

| А | Под флюсом в автоматическом режиме (без применения подкладок и подушек) |

| Аф | Под флюсом с использованием автоматики (с подушками) |

| ИН | В облаке защитных газов тугоплавкими вольфрамовыми электродами (без дополнительных материалов) |

| ИНп | В среде инертных газов вольфрамовыми электродами (с проволокой) |

| ИП | В облаке защитных газов расплавляющимися электродами |

| УП | В среде углекислых газов плавящимися электродами |

Грамотное и корректное нанесение условных обозначений в конструкторской документации позволяет специалистам-сварщикам сделать расшифровку швов в чертежах и качественно выполнить работы по металлу.

Основные знаки и способы маркировки сварки

Разделка трещин в металле

Заваривание трещин в металле без предварительной подготовки краев приводит к распространению дефекта даже при незначительных механических нагрузках. Обработку поверхностей разрушения (изломов) необходимо проводить по всей глубине и протяженности.

Подготовку треснувших деталей проводят в такой последовательности:

- Измерение границ повреждения. Определение концов трещины позволяет правильно выбрать точки сверления и предотвратить дальнейшее распространение дефекта. Если границы трещины сложно определить визуально, то можно нагреть поврежденную зону газовой горелкой до +100…+150°С.

- Нанесение разметки. Обнаруженные концы нужно обозначить с помощью кернера. Лунки, оставленные инструментом, являются ориентирами при установке сверла.

- Сверление. Концы дефекта обрабатывают сверлом диаметром 6-12 мм. Если толщина треснувших заготовок составляет более 100 мм, то диаметр инструмента увеличивается до 20-25 мм. Центр отверстия должен совпадать с концом дефекта или отступать от него на 3-5 мм. Для обеспечения полного провара трещины отверстия на концах обрабатывают зенкером на 35-50% толщины заготовки. Если сверление невозможно по технологическим причинам, то отверстия в детали можно выполнить газокислородным резаком.

- Разделка краев. Обработку кромок производят механическим или термическим методом. В зависимости от толщины заготовки выбирают V- или Х-образную форму края. Разделывать металл необходимо не менее чем на 3 мм глубже залегания трещины. Сквозные дефекты обрабатывают с обеих сторон, поскольку двухсторонний шов позволяет сэкономить расходные материалы и повысить прочность детали.

Правила нанесения обозначений и особенности их расшифровки

Выше уже упоминалось о том, как должно выполняться обозначение сварных соединений разных типов. На черту стыка указывает линия с направленной стрелкой, над или под которой наносятся надписи.

Существуют определенные правила, согласно которых должны наноситься все технические надписи. Маркировка сварных швов состоит из 9 взаимосвязанных между собой блоков. На фото ниже показана структура расположения маркировочных знаков.

На фото показано как обозначается сварное соединение на чертеже на примере двухстороннего монтажного стыкового шва, выполняемого ручной дуговой сваркой:

- В первой колонке изображен вспомогательный знак. Это контур замкнутого шва, определяющий выдвигаемые к элементу монтажные условия.

- Второй блок содержит код межгосударственного стандарта, в соответствии которого должны осуществляться работы по свариванию металлоконструкции.

- Третья колонка – это маркировка (обозначение) сварного шва на чертеже.

- Далее изображен дефис, который на подкатегории разделяет все последующие позиции.

- Буквы в пятом блоке указывают на технологию, по которой выполняются сварочные работы. Обязательно к заполнению эта позиция не является.

- В шестой колонке содержится величина углового катета, величина его указана в миллиметрах.

- Седьмой блок: дополнительное обозначение – прерывистый сварной шов, интервал шага, цепное или шахматное расположение и т. д.

- В восьмом блоке изображаются вспомогательные знаки, указывающие на тип обработки.

- Последняя девятая колонка – это показатели чистоты поверхности стыкового соединения. Указывается в случаях, когда после сварочного процесса необходима механическая обработка изделия.

Это приведено стандартное обозначение сварных швов на чертежах, примеры обозначения некоторых уже выполненных соединений приведены ниже.

Пример 1

Представленное на чертеже условное обозначение сварного шва расшифровывается следующим образом:

- знак говорит о том, что непосредственно на месте монтажа после подгонки элементов следует осуществлять их соединение;

- ГОСТ 5264-80 – это номер регламентирующего документа, в данном случае он указывает на то, что с помощью электродуговой сварки выполнен стык;

- С13 – значит, что в стыковом соединении на одном скосе изогнутая фаска;

- знак указывает что с двух сторон шва осуществлено снятие внутреннего термического напряжения (усилия);

- Rz20 – показатель чистоты поверхности лицевой стороны, Rz80 – обратной стороны.

Пример 2

Здесь изображен выполненный автоматической дуговой сваркой (А) по замкнутой линии под флюсом (ГОСТ 11533-75) двусторонний (У2) угловой шов без скоса кромок.

Пример 3

С тыльной стороны создан стык.

Соединение выполнено с применением электродуговой сварки по ГОСТу 5264-80. Шов односторонний с загибом края, контур разомкнутый.

Пример 4

Сварочное соединение под наклоном

- контур стыковки элементов сплошной, выполнен в форме кольца;

- в газовой среде осуществлена сварка, ГОСТ 17771-76;

- стык тавровый (ТЗ), выполнена обработка каждой его стороны без разделки кромок;

- в качестве газовой среды использована окись углерода (УП) газообразной консистенции, электрод – расплавляемый;

- 6 мм составляет длина катета стыкового соединения;

- в шахматном порядке (Z) периодически создается сплошной проваренный участок длиной 50 мм и с шагом 100 миллиметров.

Пример 5

Для выполнения шва применена дуговая полуавтоматическая сварка, чертеж обозначает что шов односторонний (Н1), созданный плавящимся электродом внахлестку без скоса кромок в среде защитных газов. Шов круговой (), выполнен по замкнутой линии, 5 мм (Δ5) составляет дина катета.

Если на чертеже содержится несколько одинаковых соединительных стыков, то только на одном их них наносится условное обозначение. К остальным швам в местах, где должно быть обозначение указываются только их порядковые номера. При этом количество одинаковых соединений указывается на линии-выноске, как показано на примере ниже.

Одинаковыми стыковые соединения считаются в случаях, когда:

- разновидности стыков и размеры элементов являются одинаковыми при сравнении их поперечного сечения;

- одинаковые требования выдвигаются ко всем соединениям.

Когда для сварочного стыка установлена категория его контроля либо контрольный комплекс, то только под линией выноской должно наноситься условное обозначение.

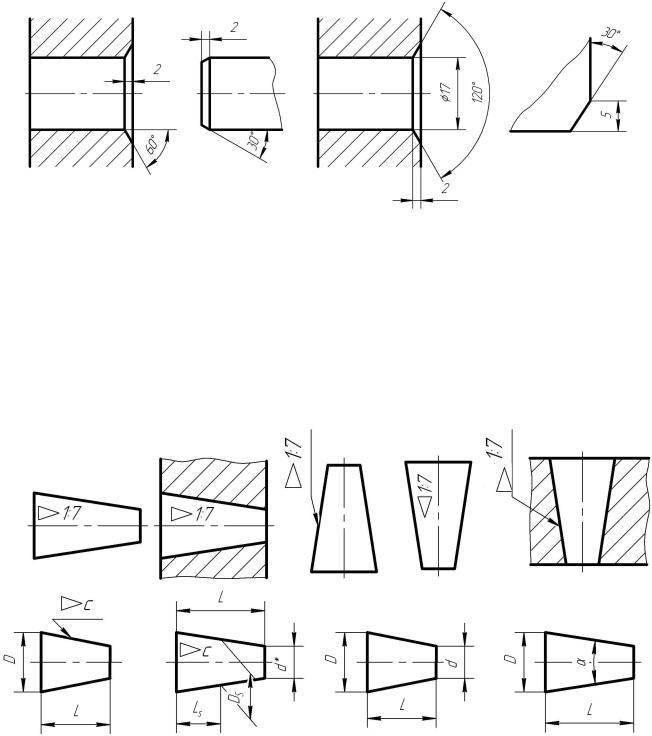

Виды фасок

Срезать кромку с металлического проката можно тремя способами:

- Y-образным способом;

- Х-образным;

- J-образным (другое название – «рюмочная» фаска);

- Также, в технической литературе можно встретить другое буквенное обозначение: V, K и U-образная фаска.

Особенности разных видов фасок

- Наиболее распространенным способом снятия кромки на производстве является Y-образный метод и Х-образный.

- Для высокоточного сварочного шва (например, на изделиях сложной конструкции) используют фаску с криволинейной поверхностью.

- J-образная фаска выполняется с помощью специальных автоматических фаскоснимателей. Данный способ создает сварочную ванну большего объема, чем другие способы.

Другие виды разделки кромки

(стыковой тип соединения со сломанным краем) на производствах используют не так часто.

Популярные производители ламината с фаской

Ламинат высокого качества на строительные рынки стран СНГ поставляют многие производители. Среди них выделяются:

«Quiсk Step». Бельгийская компания известна собственной разработкой замкового соединения Uniclick и широким ассортиментом качественной продукции под любые запросы потребителя;

«Balterio». Фаска и фактура ламели, благодаря уникальной технологии, наиболее реалистично имитируют натуральную древесину.

«Tarkett». Международная компания (головной офис находится во Франции) имеет свои производства на территории многих стран. Есть производственные мощности и в России. Выпускаемый здесь ламинат имеет большой ассортимент, два типа замка (T-lock и 2-lock) и большой гарантийный срок — до 25 лет.

Встречается продукция этой торговой марки и из Китая. Характеризуется доступной ценой и не всегда качественными фасками (разная глубина фрезерования);

«Pergo». Шведская компания долгое время работает на рынке напольных покрытий. Фишка продукта — уникальное антисептическое покрытие. Поэтому используется в основном в местах с требованием стерильной чистоты: здравоохранении, детских комнатах в квартирах и домах;

«Egger». Немецкая запатентовала защелку LocTec и уникальную смоляную пропитку, позволяющую сохранять влагозащитные свойства скосов кромки весь период эксплуатации. Знаменит белым и светло сырым цветом ламината, который преобладает в модельном ряду;

«Kronostar». По отзывам потребителей и специалистов у продукции компании лучшее соотношение цена/качество, в связи с чем спрос в России постоянно растет;

«Kronotex». Немецкое качество с большим гарантийным сроком (30 лет) говорят сами за себя;

«Kronospan». Фирма производит продукцию премиум-класса. Поэтому не каждому по карману. Высокая стоимость оправдана соответствующими качественными характеристиками;

«Classen». Продукт разрабатывался для самых жестких условий эксплуатации. Поэтому легко выдерживает воздействие неблагоприятных факторов, имеющихся в местах укладки;

«Kronoflooring». У продукции компании стильный дизайн, позволяющий выбрать фактуру под многие виды напольного покрытия: паркет, массив доски, кафель, керамогранит. Ламели обладают повышенной прочностью, меламиновая пленка имеет антибактериальные добавки.

Как видно из приведенного перечня, выбрать ламинат можно на любой вкус и «карман».

Как читать условные обозначения сварки на чертежах

Для этого возьмем конкретный пример — как он выглядит в настоящем чертеже.

Неподготовленный глаз видит здесь непонятный набор букв, цифр и прочих загадочных знаков. Подготовленный — четкий и понятный алгоритм, который упрощает работу с чертежом.

Остановимся на каждом элементе отдельно:

о — кружок в нашем случае обозначает, что шаг по замкнутой линии является круговым. А вообще здесь указывают, замкнутая это линия или монтажное соед-е. В последнем варианте — это флажок.

Односторонней стрелкой обозначают линию шва. Она же является и полкой, с размещенными на ней УО — как и в нашем варианте. Если шов находится с изнаночной стороны, то все обозначения пишут под полкой.

- ГОСТ 14771-76 — здесь указывают, каким стандартом руководствовались при использовании условных обозначений;

- Т3 — у нас тавровое соединение (обозначается буквой Т). На этом месте пишут тип соед-я и элементы его конструкции (буквенно-цифровая комбинация). В примере выше — тавровый двусторонний угловой шов без скоса кромок.

Соединения или швы еще бывают:

- стыковыми С — соединяются смежные торцы

- нахлесточными (Н) — поверхности сварки смещаются и одна перекрывает немного другую

- угловыми (У) — торцы заготовок свариваются под конкретным углом

- особыми (О) — способы, не предусмотренные ГОСТами.

- УП — способ сварки. У нас — дуговая сварка в углекислом газе.

К вариантам сварки также относят:

- автоматическую под флюсом (А) — подушки и подкладки отсутствуют

- предыдущий вариант с подушкой (Аф)

- в инертном газе вольфрамовым электродом без присадки (ИН)

- предыдущий вариант с присадкой (ИНп)

- в инертном газе с электродом, который плавится (ИП)

- предыдущий вариант только в углекислом газе (УП).

- ◺6 — описание типа и размеров элементов конструкции. В нашем примере сказано, что размер катета стыка равен 6 мм. Варианты соединения еще бывают и такими: одно- и двусторонними (SS и BS соответственно), видимыми и невидимыми (сплошная и пунктирная линии соответственно). Иногда используются нестандартные швы — в стандарте вы не найдете информации об их конструктивных размерах.

- 50 — цифра определяет длину непрерывного участка;

- Z — место отводится под характеристику соединения. У нас оно в шахматном виде;

- 100 — цифра описывает соед-е или его компоненты. В нашем случае — шаг со значением 100 мм.

Последний значок в виде подчеркнутого кружочка означает, что поверхности стыка нужно выровнять.

В конце списка условных обозначений могут идти такие знаки:

Документация для свариваемых конструкций

Особой разновидностью моделей сборок являются сварные конструкции, процесс создания которых состоит из «разделки», «сварки», «обработки» и «моделирования». Для любого из состояний конкретные виды можно создать на чертеже:

- виды состояния сборки позволяют увидеть, как выглядит модель без сварочных соединений или заданной к ним разделки;

- виды подготовки представляют модель с уже заданной разделкой соединительных швов;

- виды сварки показывают будущую модель со сварными стыками;

- виды обработки определяют модель с подготовкой соединений, с уже готовыми стыками и обработкой после сварочных работ.

При оформлении чертежей только состояние сборки может применяться. Когда же конструкция переходит в какое-либо из других состояний, то должно осуществляться соответствующее сообщение об этом.

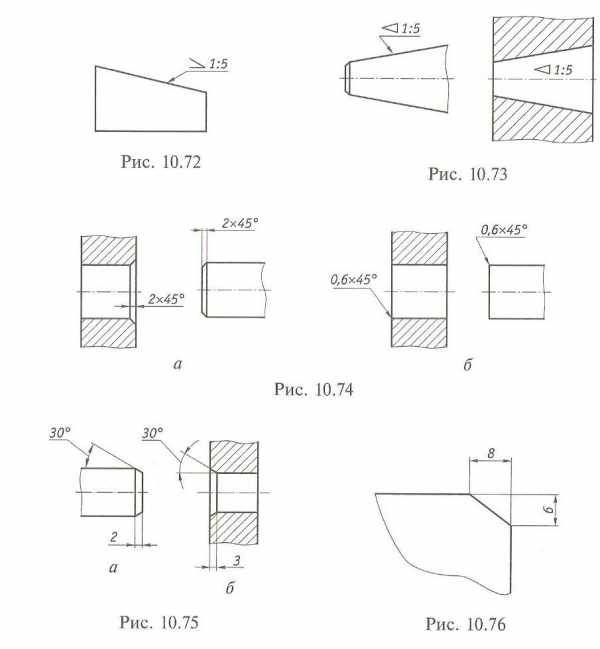

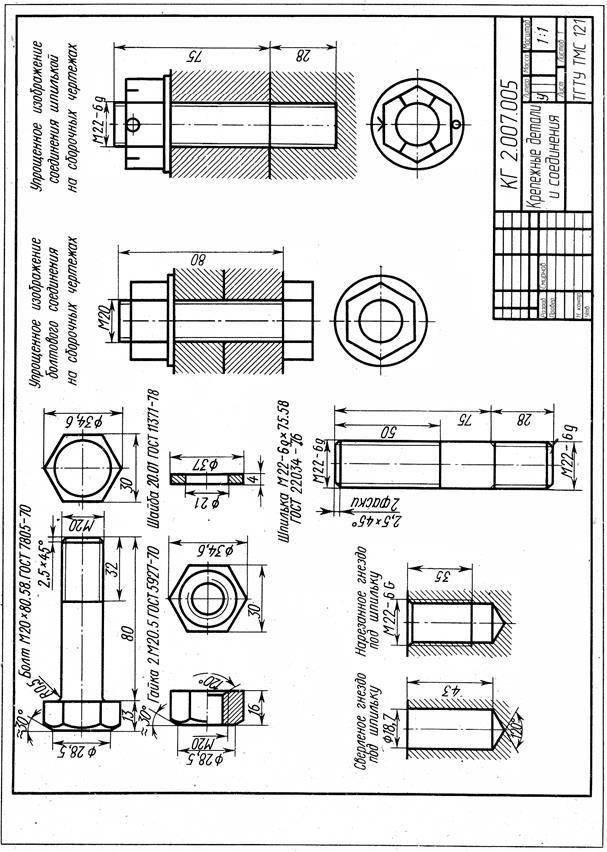

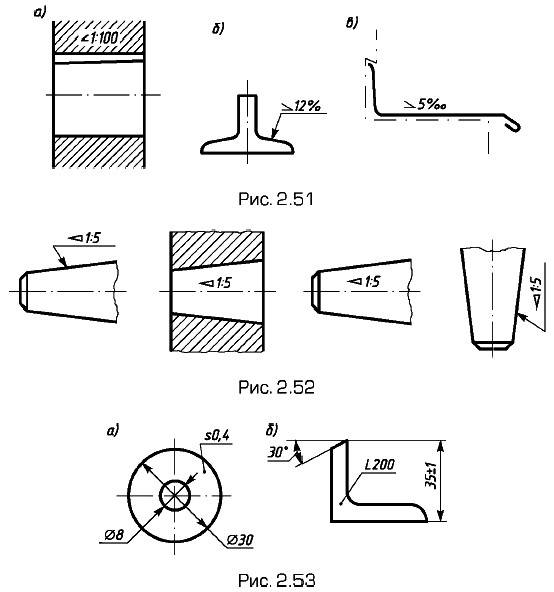

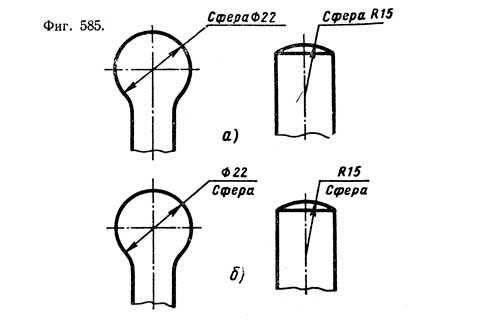

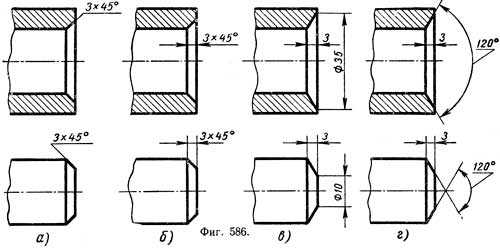

Нанесение размеров на машиностроительных чертежах

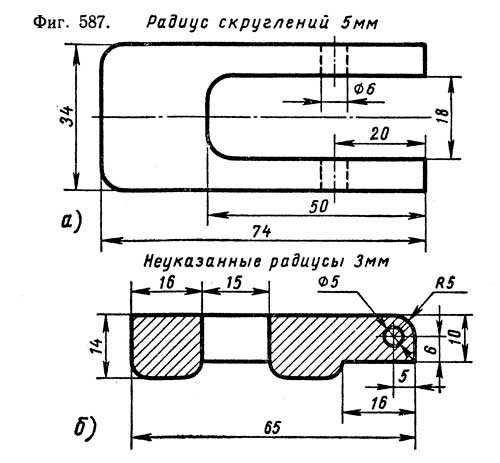

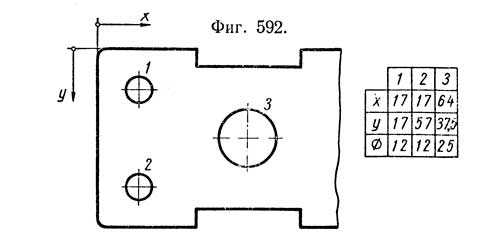

14) Допускается нанесение размеров одинаковых элементов по типу, указанному на чертеже (фиг. 590, а и б).

14) Допускается нанесение размеров одинаковых элементов по типу, указанному на чертеже (фиг. 590, а и б).

15) Ряд смежных размеров можно наносить от общей базы (фиг. 591, а).16) При большом количестве смежных размеров рекомендуется проводить одну размерную линию от отметки 0 (фиг. 591, б).

15) Ряд смежных размеров можно наносить от общей базы (фиг. 591, а).16) При большом количестве смежных размеров рекомендуется проводить одну размерную линию от отметки 0 (фиг. 591, б).

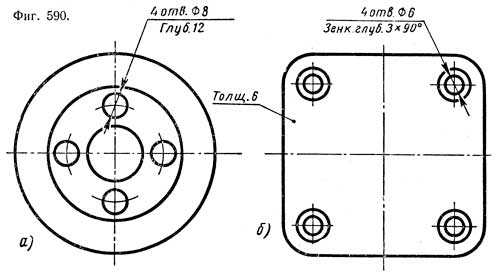

17) Допускается координатный способ нанесения размеров с указанием размерных чисел в сводной таблице (фиг. 592).

17) Допускается координатный способ нанесения размеров с указанием размерных чисел в сводной таблице (фиг. 592). 18) На монтажных чертежах для указания глубины или высоты конструкции или ее элемента от какого-либо от-счетного уровня, принимаемого за нулевой, рекомендуется применять знак над которым наносят на полке размерное число (фиг. 593).

18) На монтажных чертежах для указания глубины или высоты конструкции или ее элемента от какого-либо от-счетного уровня, принимаемого за нулевой, рекомендуется применять знак над которым наносят на полке размерное число (фиг. 593).

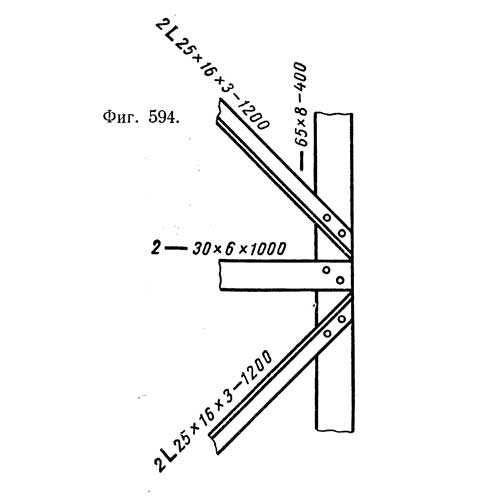

19) На сборочных чер тежах металлических конструкций при указании размеров составляющих частей рекомендуется на первом месте наносить условный знак, схематически показывающий форму сечения, например 2 |_ 25 × 16 × 3 – 1200 (фиг. 594). Условные знаки, показывающие формы сечений основных видов прокатной стали, показаны на фиг. 595.

Условные знаки, показывающие формы сечений основных видов прокатной стали, показаны на фиг. 595.

Читай далее: Базы для нанесения размеров….. Не менее полезным будет изучение материала: Выполнение эскиза детали…..

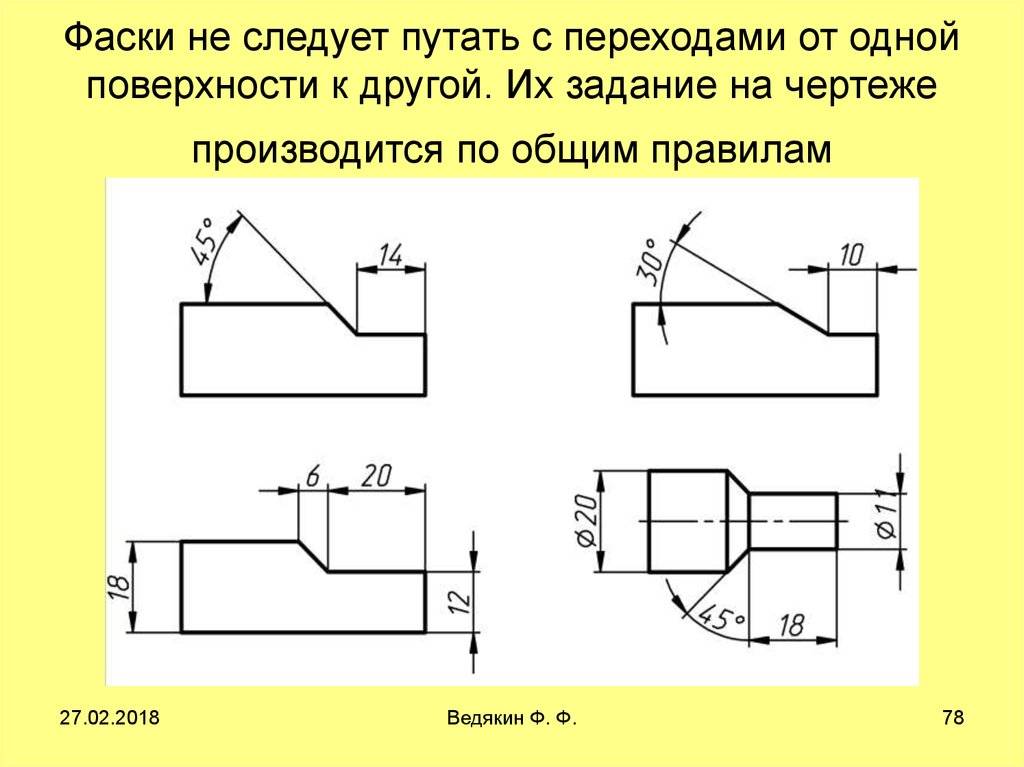

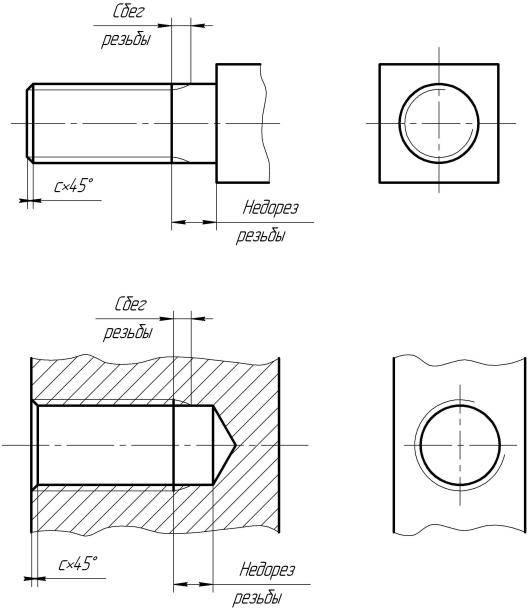

Почему необходимо выполнять снятие фаски

Финишная обработка торцов деталей, края отверстий, внешней стороны втулок, болтов необходимо для решения задач определяемых в отдельных видах обработки индивидуально.

При изготовлении изделий из металла:

- устраняются с помощью фаски сбеги недорезы;

- уменьшение времени на монтаж конструкции;

- увеличение надёжности элементов крепления (объясняется необходимость снятия фаски болтового соединения);

- снижает травмоопасность при проведении сборочных работ;

- повышается скорость и точность сборки отдельных элементов конструкции узлов и механизмов.

Перед проведением сварочных работ:

- получения надёжного сварного соединения (происходит лучший прогрев швов и прилегания припоя);

- соблюдение правил техники безопасности и снижение травматизма;

- снижается время на проведение сварочной операции.

Снятие фаски в мебельном производстве позволяет:

- устранить последствия распила элементов мебельных изделий при проведении деревообработки;

- придать необходимый эстетический внешний вид каждому элементу мебели (изделию из дерева);

- подготовить поверхность и края детали для декоративной обработки;

- создать отверстия для потайного крепления отдельных мебельных элементов с последующим применением декоративных заглушек и вставок.

Для выбора необходимых параметров разработана специальная таблица, которая позволяет производить необходимую обработку.

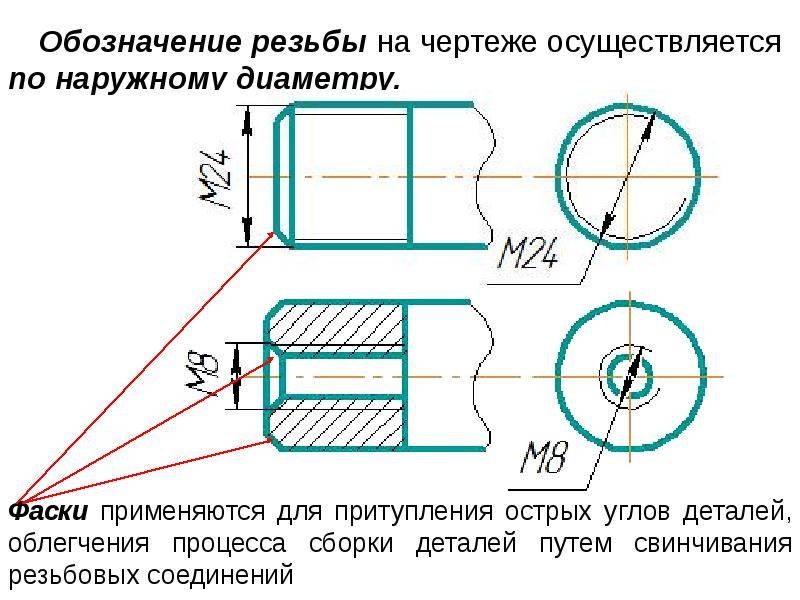

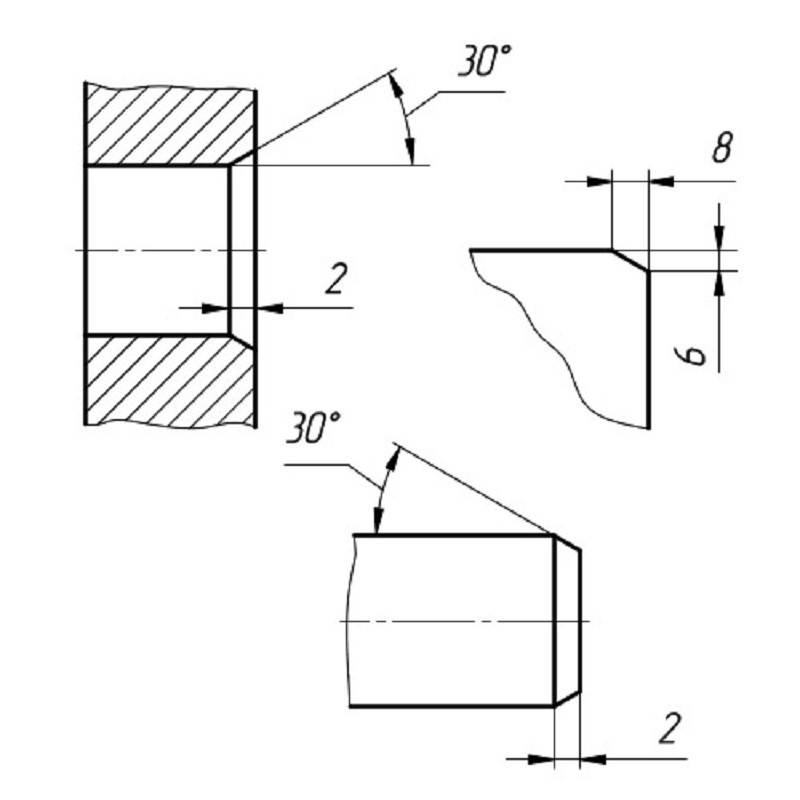

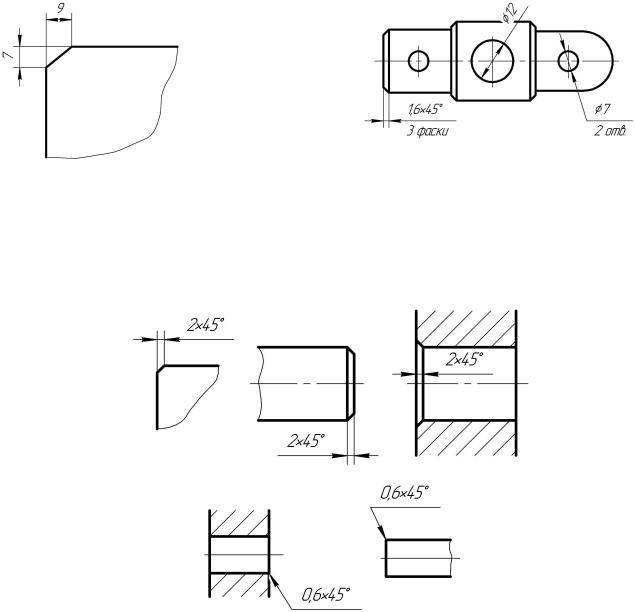

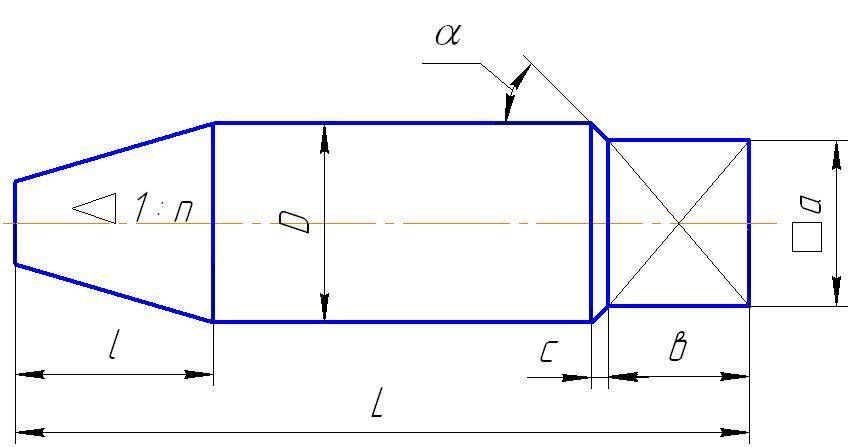

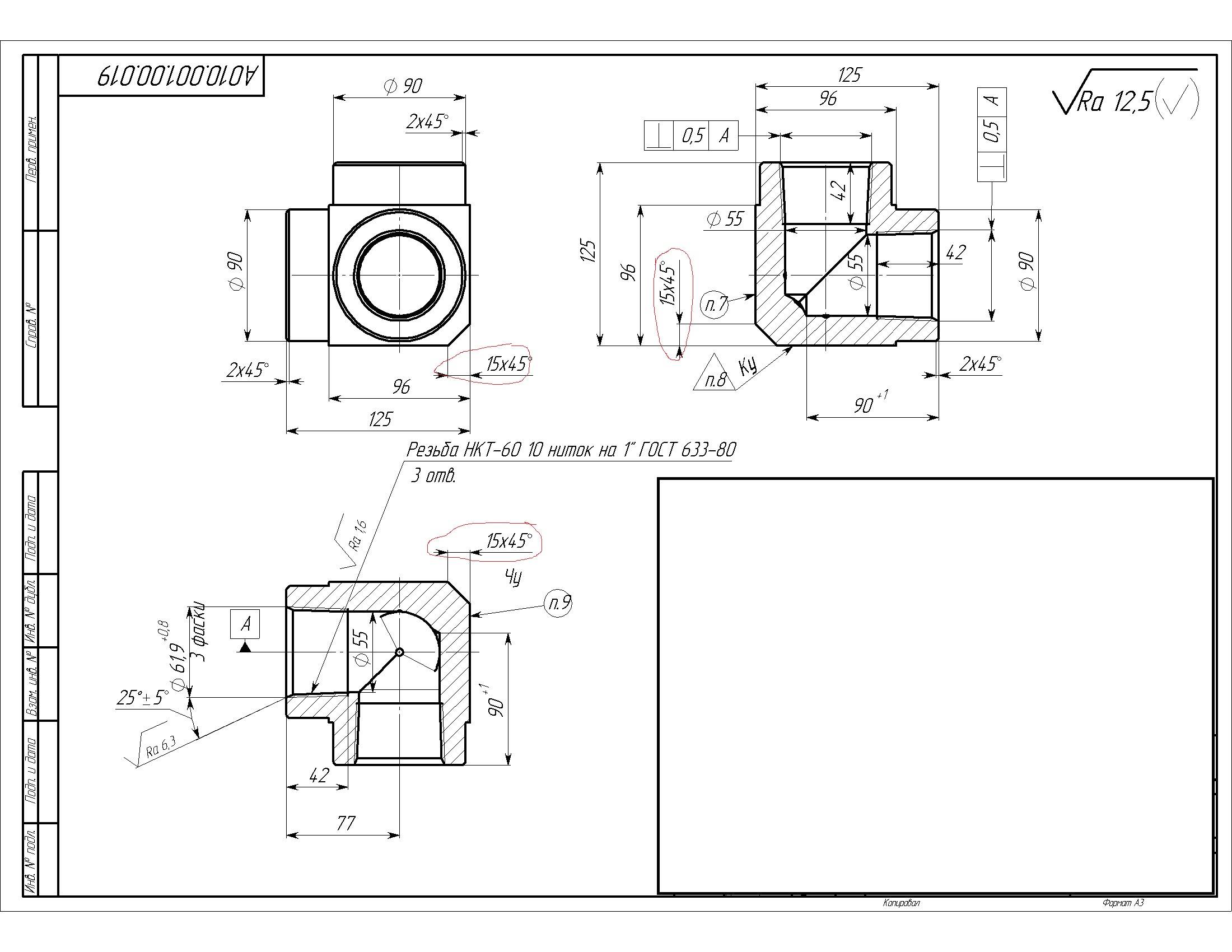

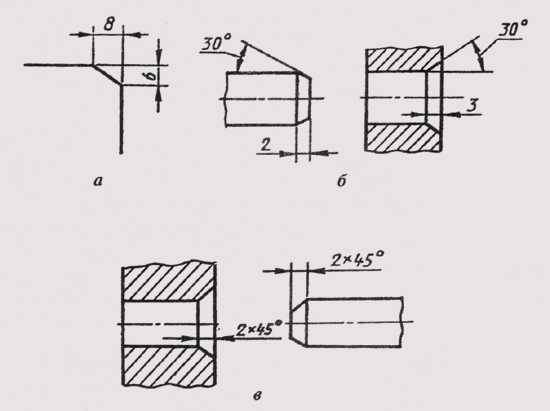

Обозначение на чертежах

Графическое изображение будущей конструкции, узла или агрегата изображается на чертежах в соответствие с Единой Системой Конструкторской Документации. Она определяет порядок и правила нанесения графических изображений, символов и обозначений для каждого элемента. Именно грамотный чертёж позволяет изготовителю понять, как и каким инструментом должна производиться обработка.

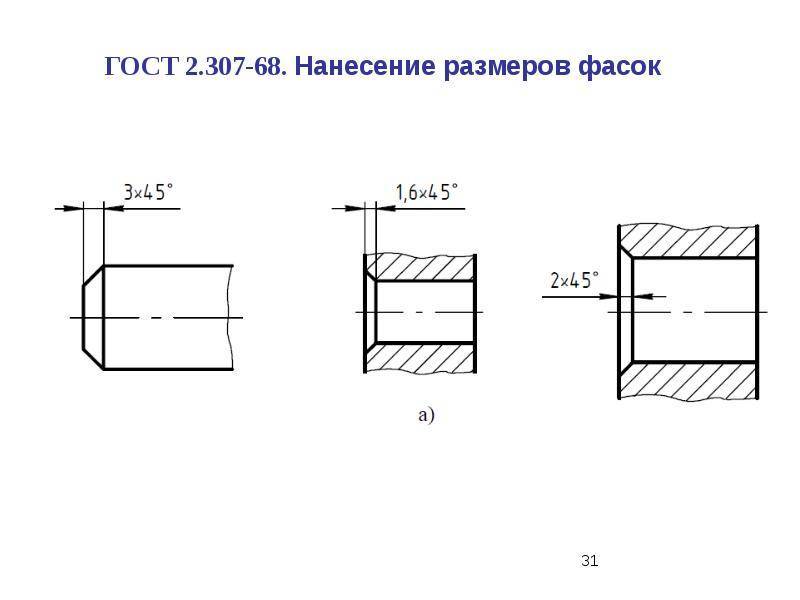

Для фасок на чертеже обозначают:

- ширину скоса;

- значение угла скоса (его величина измеряется относительно главной оси детали или всего агрегата)

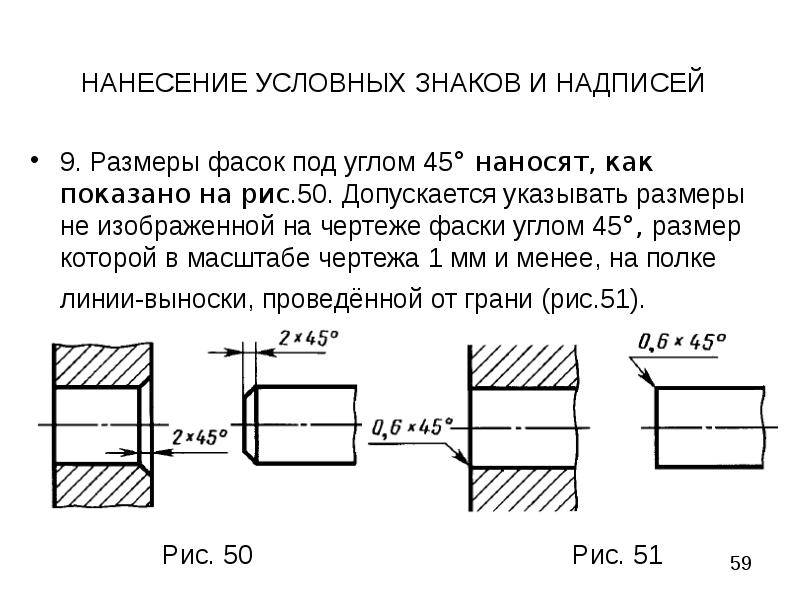

Обозначение этих параметров производится в метрической системе измерений. Все линейные размеры обозначаются в миллиметрах, а угловые значения в градусах. В соответствии с требованиями ЕСКД нанесение размеров наносится в определённых местах с указанием, к какому элементу детали или механизма он относится.

На полке, которая графически соединена со стрелкой обозначается значение угла снимаемой фаски (например, 45°).

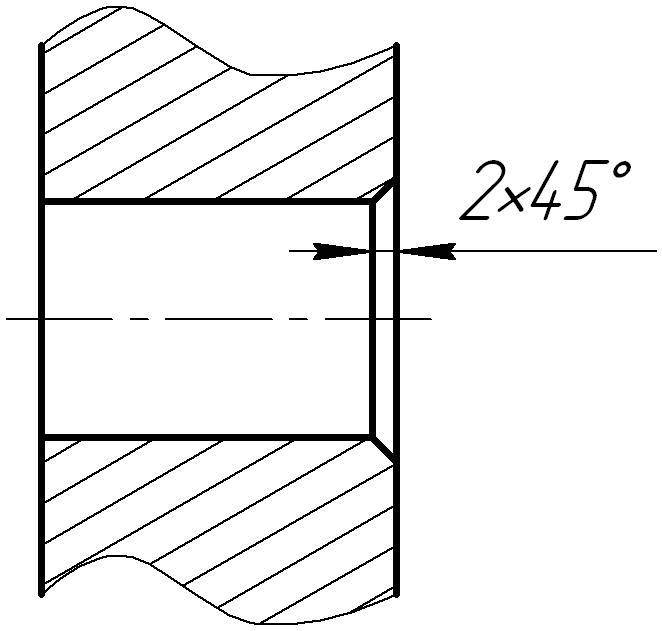

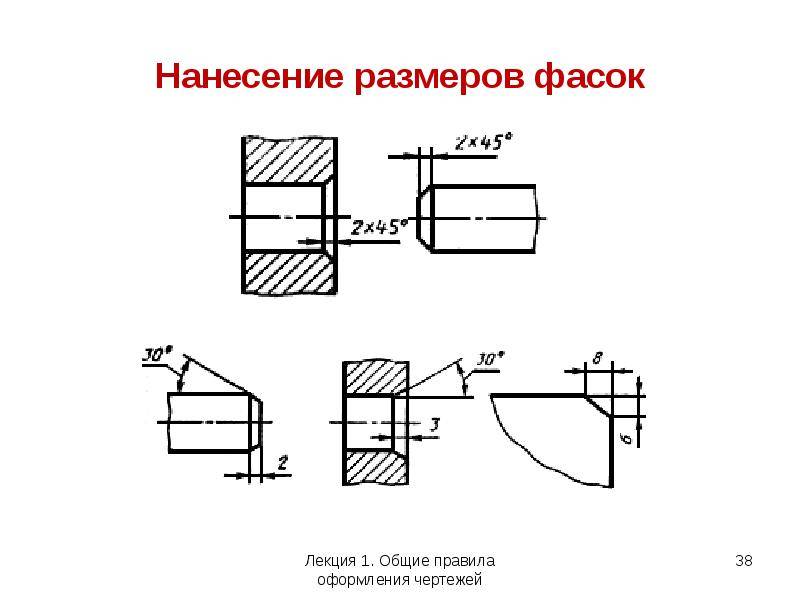

При изображении симметричной выборки (под одинаковым углом или одинаковым катетом) допускается указание одного значения. Часто на чертежах указываются два линейных размера, которые характеризуют параметры снимаемой фаски.

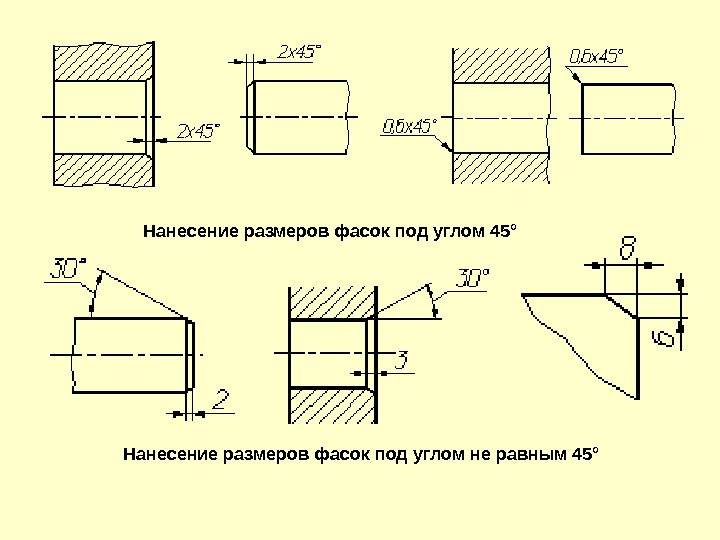

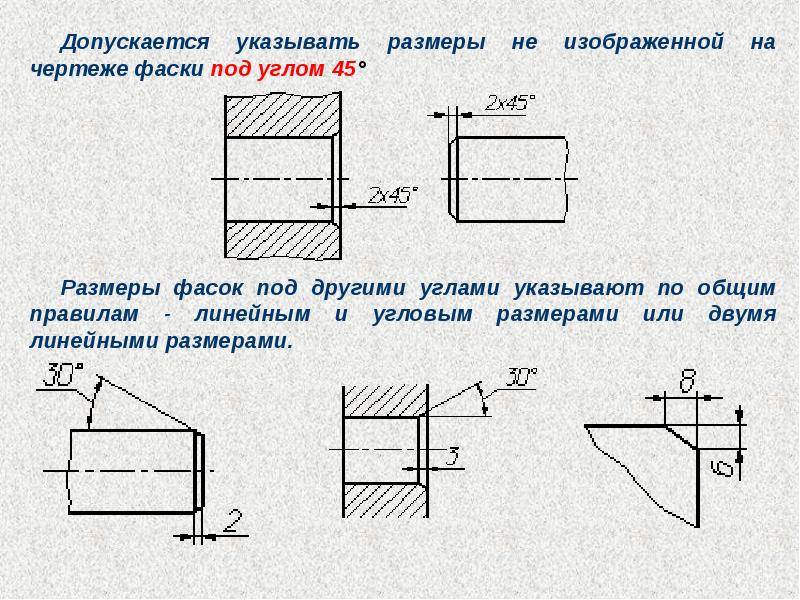

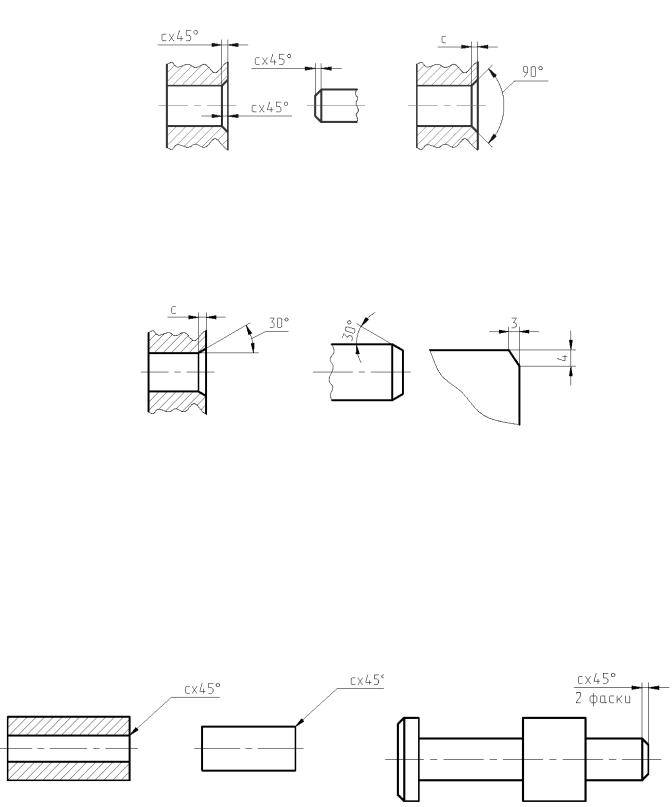

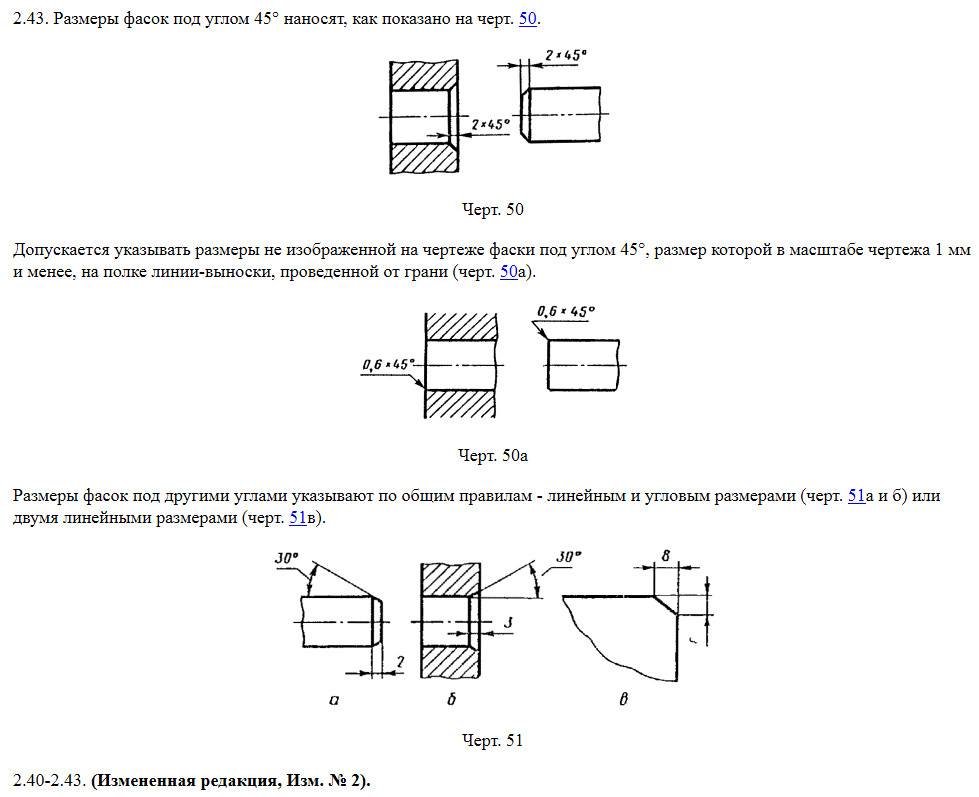

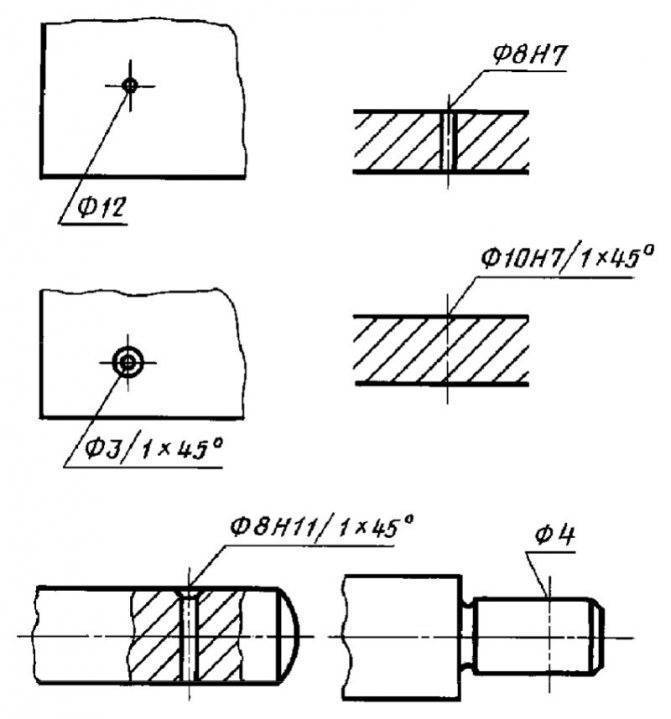

Нанесение размеров

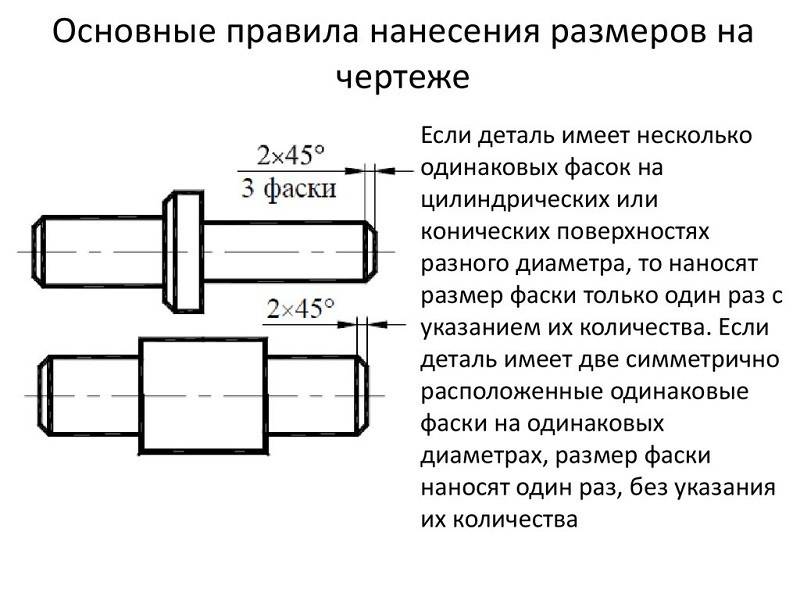

Стандартными и чаще всего используемыми являются скругления, выполненные под углом 45 градусов. Поэтому если на чертеже отсутствует точное значение, подразумевается именно этот наклон. В противном случае, когда должен быть использован другой угол, например, 30 градусов, необходимо указать подобную особенность. Сделать это можно теми же способами — с помощью выносной линии, а также применив линейные обозначения размеров.

Наличие на чертеже 2 фасок, которые расположены симметрично и на одинаковом диаметре, требует указания их величины без дополнительных пометок. Но если диаметр нанесения различен (например, объект представляет из себя конус или цилиндры разного радиуса), необходимо указать их точное количество. При этом стоит учесть, что скосы на внутренних и внешних поверхностях суммируются отдельно, даже когда их величины одинаковы. В случае, когда деталь имеет закономерно меняющийся диаметр, возможно использовать разрывы, чтобы не усложнять чертеж. Нанесение размеров фаски при этом выполняется в обычном виде, учитывается лишь волнообразная линия, которую нельзя использовать функционально, так как она определяет пропущенное расстояние.

Возможно следующее решение: одинаковые для всех параметры указываются в описании под цифровым обозначением (1, 2, 3 и т. д.), а непосредственно на чертеж переносится лишь номер ссылки в описании. В результате отпадает необходимость ставить размер в каждом отдельном случае. Однако стоит помнить, что идентичную величину, которая встречается в других местах, нужно обозначать этой же цифрой, даже если она относится к другой странице.

Во многих отраслях промышленности для обработки дерева, стали и других материалов используются машинные комплексы, в которые чертежи закладываются автоматически. В этих случаях для обеспечения безопасности и лучшего контакта с соседними узлами и деталями фаски предусматриваются заранее. В зависимости от вида производства, возможно термическое или механическое воздействие, заменить которое ручным трудом не представляется возможным

Поэтому крайне важно выполнять техническое изображение продумано, не забывая указать точные числовые обозначения фасок, а также их количество

Характеристика соединения

Шлицевые эвольвентные соединения в работе подтвердили собственную прочность и надежность. Основание зуба шире и его не смогут сломать даже динамические нагрузки. Смятие происходит исключительно при огромных перегрузках, потому как по эвольвенте площадь контакта – рабочая, больше, чем у остальных видов шлицов.

В отличии от прямых шлицов, которые рассчитываются на смятие и контролируются на срез, эвольвентный профиль имеет приличную площадь контакта, и расчет на крепость изготавливается на срез, после выполняется проверка на смятие. Очень часто главным параметром выбора типа соединений эвольвентных считается минимальный в сечении размер вала. Собственно он испытует самые большие нагрузки. Вращающий момент, динамические удары, вибрация, которые он выдерживает, не критичны для зубьев.

Чертеж эвольвентного шлицевого вала сходится с рисунком зубчатой шестерни того же радиуса и модуля. Нарезка изготавливается на одном оборудовании червячными фрезами. В отличии от прямобочных шлицев, когда для любого диаметра вала следует выбирать собственный инструмент, эвольвентные зубья делаются одной фрезой с соответствующим модулем.

В обозначении шлицевого эвольвентного соединения собственные некоторые маркировки имеют две сопрягаемые детали:

Шлицевые зубчатые эвольвентные соединения центрируются по эвольвентной зубной поверхности, реже по самому большему диаметру. Центровка по внутреннему размеру по впадине эвольвентного зуба в работе не выполняется. Обозначение собственное имеют шлицевые соединения каждого вида центрировки по:

- боковым поверхностям – D?m?9H/9g ГОСТ 6033-80;

- наружному диаметру – D?H7/g6 ГОСТ 6033-80;

- внутреннему –iD?m?H7/g6 ГОСТ 6033-80.

D – внешний диаметр, какой имеют эвольвентные валы до нарезки зуба;

Как правильно наточить ножовку по дереву в домашних условиях напильником

i – означает центрировку по внутреннему размеру эвольвентного соединения;

H и g, с соответствующими числами – класс точности обработки.

Можно повстречать таблицу размеров на шлицы эвольвентные с din параметрами. Это значит, что соединение сделано по правилам немецкого института стандартизации. Они частично соответствуют западному стандарту ISO, имеют переводные таблицы.

Помимо недвигающихся соединений, делаются скользящие. В них втулка передвигается вдоль вала, и входит в зацепление с самыми разными колесами в коробке передач. Для этого с торца по эвольвенте выполняется срез на конус – заходная фаска для включения эвольвентного шлицевого соединения.

В недвигающихся соединениях только убираются острые углы, и втулка запрессовывается на вал.

![[команда автокад фаска] как сделать фаску (произвести скос углов)](https://benzo-electro-instrument.ru/wp-content/uploads/6/e/c/6eca8e4737a944ca6e3bbea5ba304905.jpeg)