Натяжители и успокоители цепей

Пример HTML-страницы

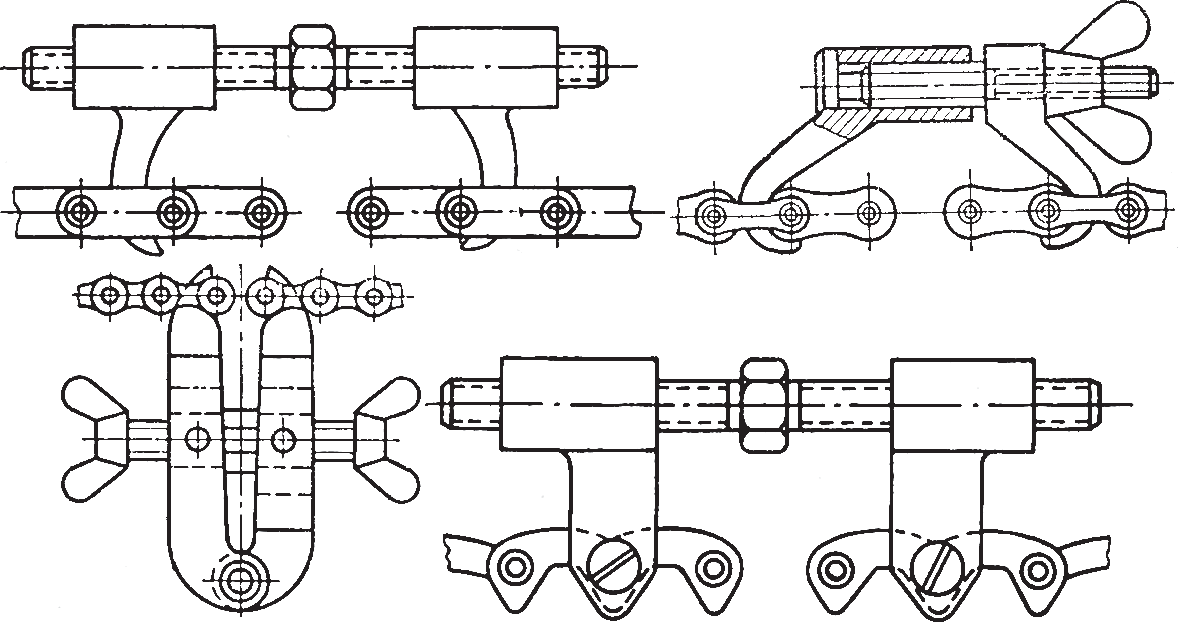

Применение постоянно действующих натяжителей и успокоителей (см. рис. «Цепной привод механизма газораспределения» ), точно согласованных с конкретным двигателем, позволяет оптимизировать цепную передачу таким образом, что срок ее службы будет соответствовать сроку службы двигателя.

Натяжитель цепи

Натяжитель цепи (гидравлический) выполняет в приводе механизма газораспределения ряд задач. С одной стороны, цепь при любых условиях работы должна иметь надлежащее натяжение ведомой ветви при определенной нагрузке, даже в случае удлинения вследствие износа, возникающего в процессе эксплуатации. Снижение вибрации до приемлемого уровня осуществляется фрикционным или вязкостным демпфирующим элементом.

В приводах масляных насосов, работающих в условиях низких нагрузок, как правило, применяются механические натяжители цепи без дополнительного гидравлического демпфирования. В особых случаях эти механические натяжители цепи могут отсутствовать.

Успокоитель цепи

Иногда в качестве натяжных и направляющих элементов используются простые успокоители. Они изготавливаются из пластмассы или металла (алюминия или листовой стали). По форме успокоители цепи бывают плоскими или изогнутыми, в зависимости от трассы цепи. В последнее время применяются недорогие, литые под давлением, пластмассовые успокоители двухкомпонентной конструкции (основа и фрикционная накладка).

В случае натяжных успокоителей фрикционный слой не содержащего стекловолокна полиамида напыляется или наклепывается на основу из термостойкого полиамида с содержанием стекловолокна от 30 до 50%. Для направления цепи используются однокомпонентные пластмассовые направляющие скольжения.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ:

Пример HTML-страницы

Бесступенчатая цепная передача

Есть также цепные приводы с непрерывно изменяемым передаточным, в котором цепь проходит между двумя шкивами с коническими флангах на приводных и выходных сторон.

Позитивная бесступенчатая передача PIV-Gear представляет собой цепную передачу с цепью, чьи боковые подвижные ламели имеют форму, соответствующую двум рифленым шкивам с тупым конусом.

Multitronic от Audi работает с гладкими коническими шкивами и звеном цепью с качающимися суставами. Шарнирные пальцы выступают в боковом направлении и передают усилие цепи через трение (неположительное) на диски.

Поступление можно регулировать, изменяя расстояние между коническими шкивами; один из конических дисков неподвижен, а другой может перемещаться. Регулируются механически или гидравлически. Давление масла в гидравлической системе регулируется в зависимости от крутящего момента таким образом, чтобы цепь не проскальзывала, иначе трансмиссия может выйти из строя.

Такие шестерни используются в станках и других промышленных приводах. В последнее время вместо них появляется все больше и больше электроприводов с преобразователем .

В качестве автоматической коробки передач в легковых автомобилях бесступенчатая цепная трансмиссия позволяет двигаться без рывков при переключении передач. Их главный недостаток – низкий КПД, который составляет около 60% между двигателем и шиной и около 85% с коробкой передач. На рынке больше нет новых автомобилей с этими приводами.

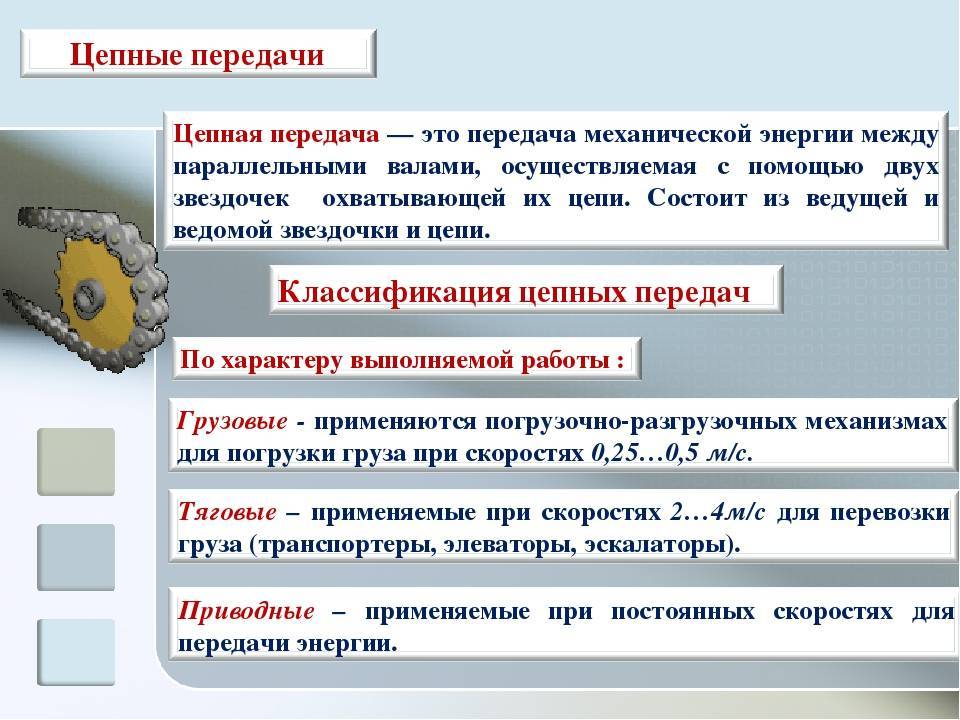

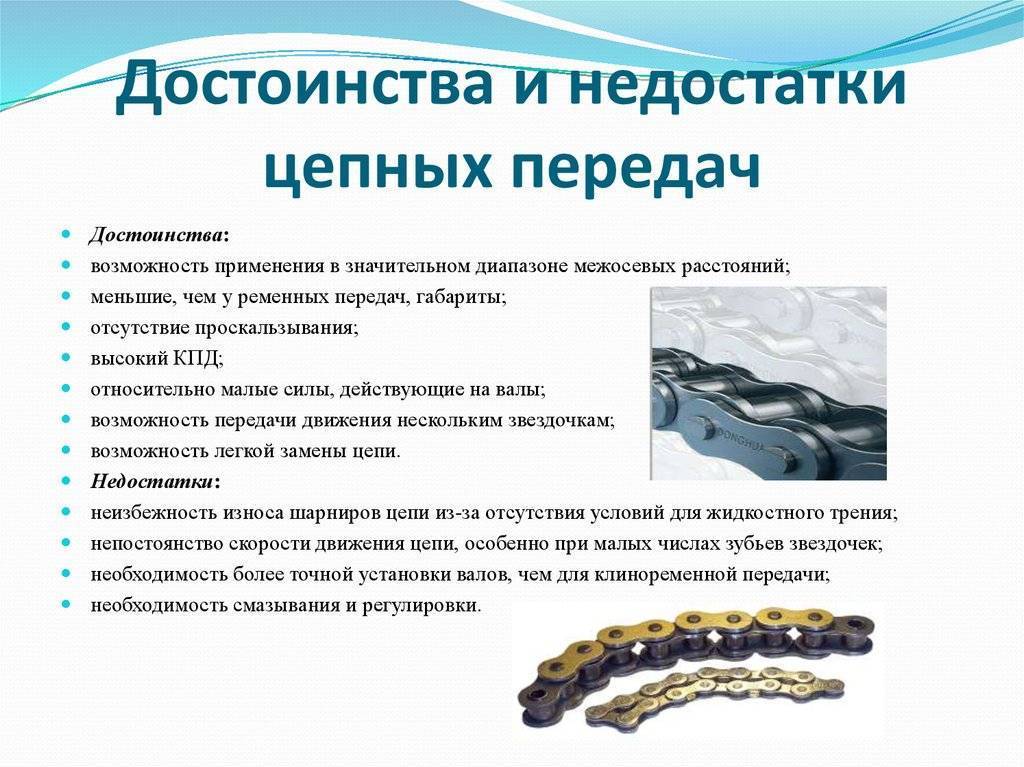

Цепные передачи: применение, достоинства, недостатки

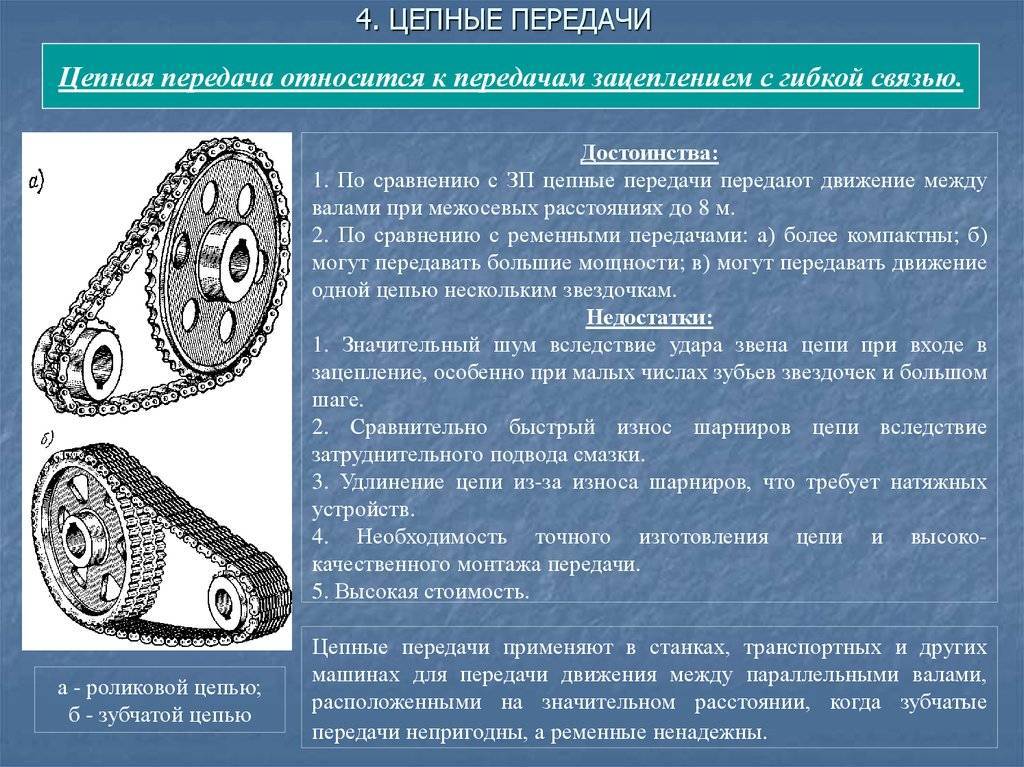

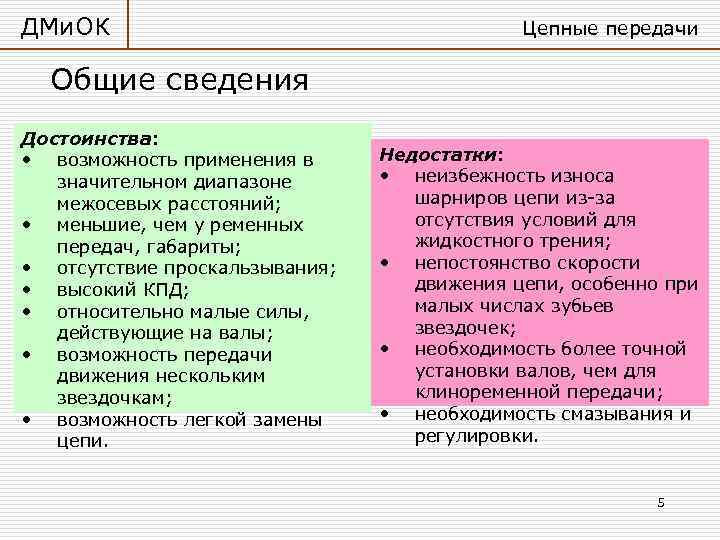

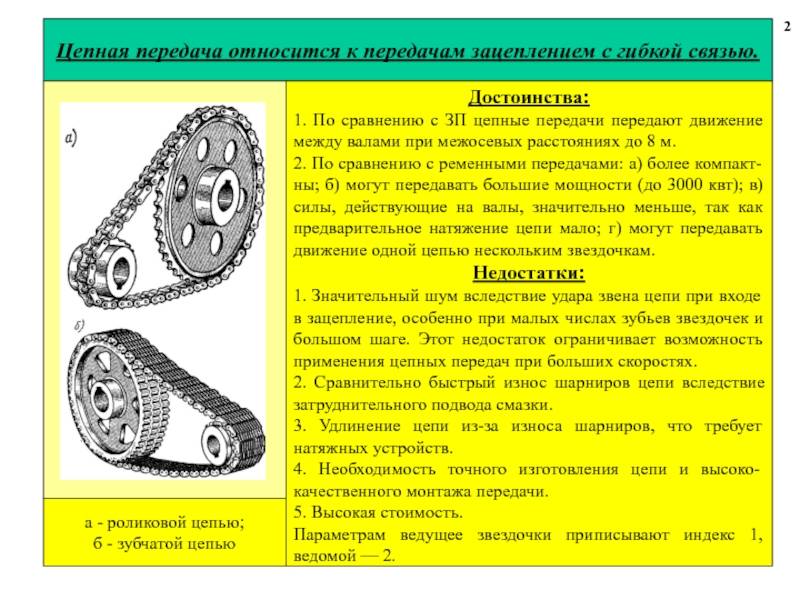

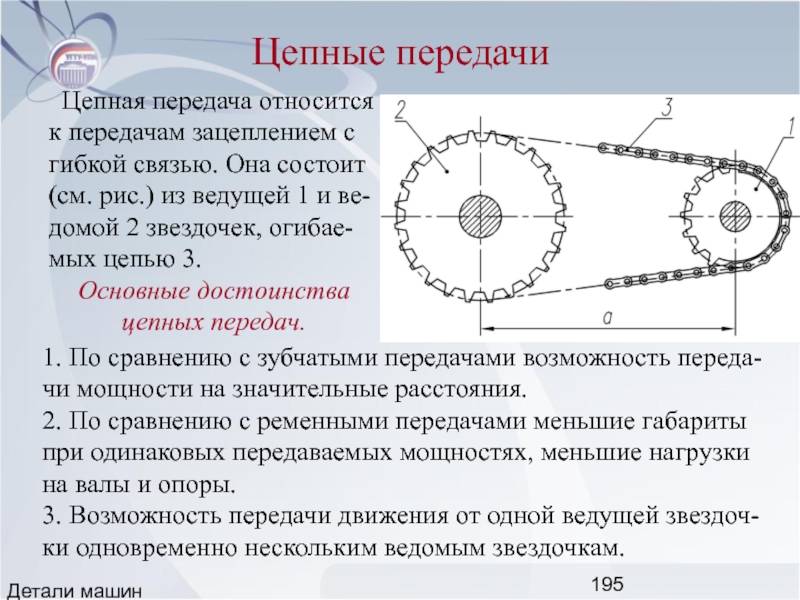

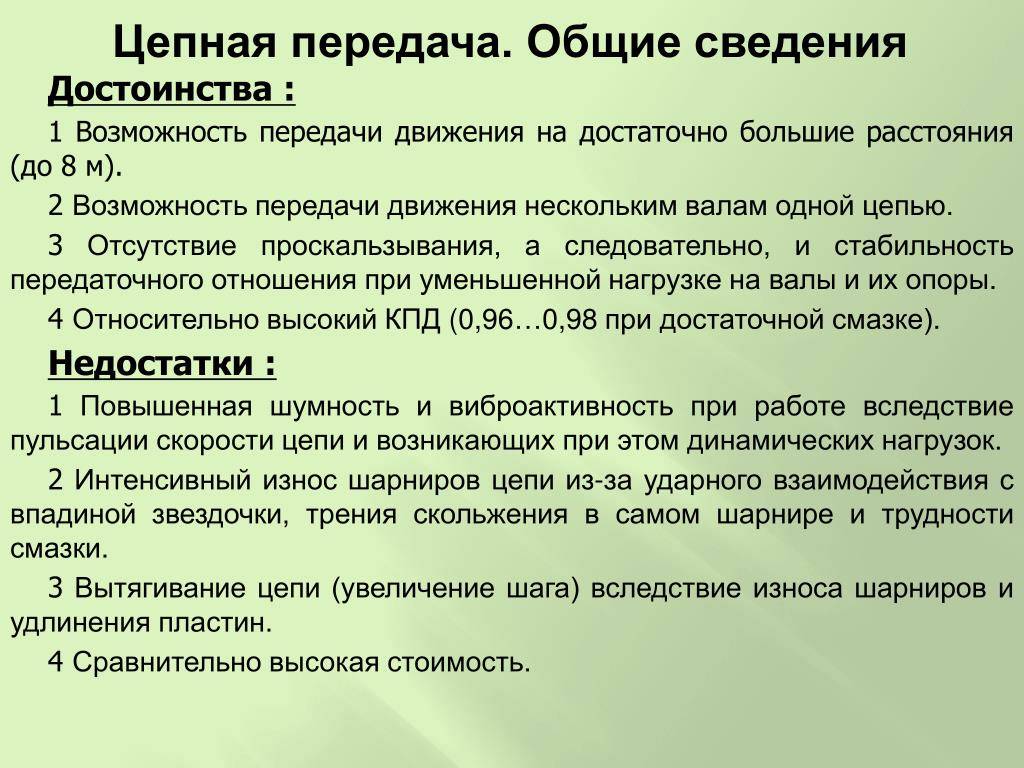

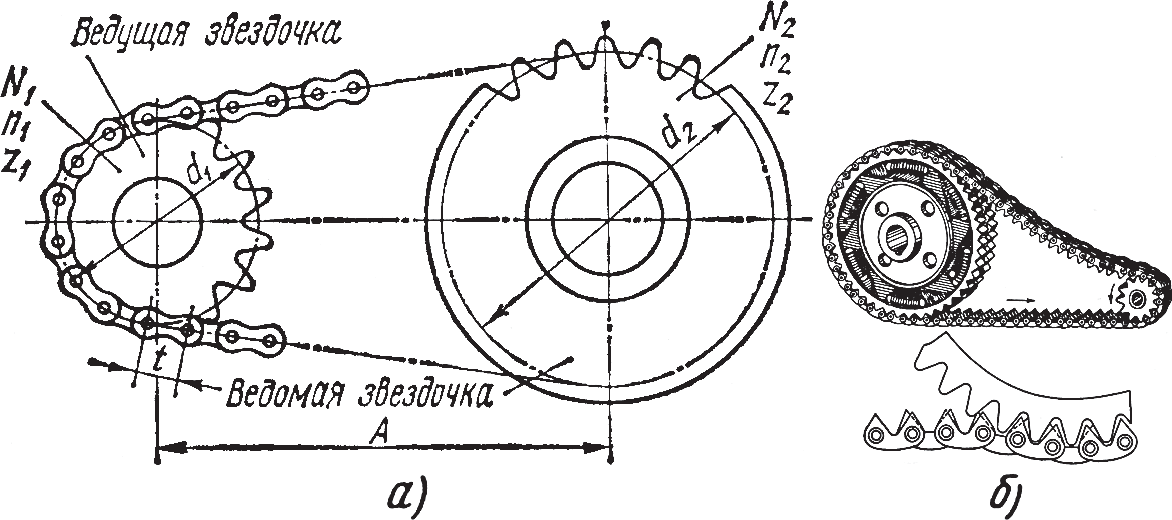

Цепную передачу относят к передачам зацеплением с гибкой связью. Она состоит из ведущей и ведомой звездочек, огибаемых цепью Достоинства цепных передач. 1. По сравнению с зубча- тыми передачами цепные передачи могут передавать движение между валами при значительных межосевых расстояниях (до 5 м).

2. По сравнению с ременными передачами: более компактны, могут передавать большие мощности, требуют значительно меньшей силы предварительного натяжения, обеспечивают постоянство передаточного числа (отсутствуют скольжение и буксование).

3. Могут передавать движение одной цепью нескольким звездочкам. Недостатки. 1. Значительный шум при работе вследствие удара звена цепи о зуб звездочки при входе в зацепление, особенно при малых числах зубьев и большом шаге (этот недостаток ограничивает применение цепных передач при больших скоростях).

2. Сравнительно быстрое изнашивание шарниров цепи; необходимость применения системы смазывания.

3. Удлинение цепи из-за износа шарниров и сход ее со звездочек, что требует применения натяжных устройств.

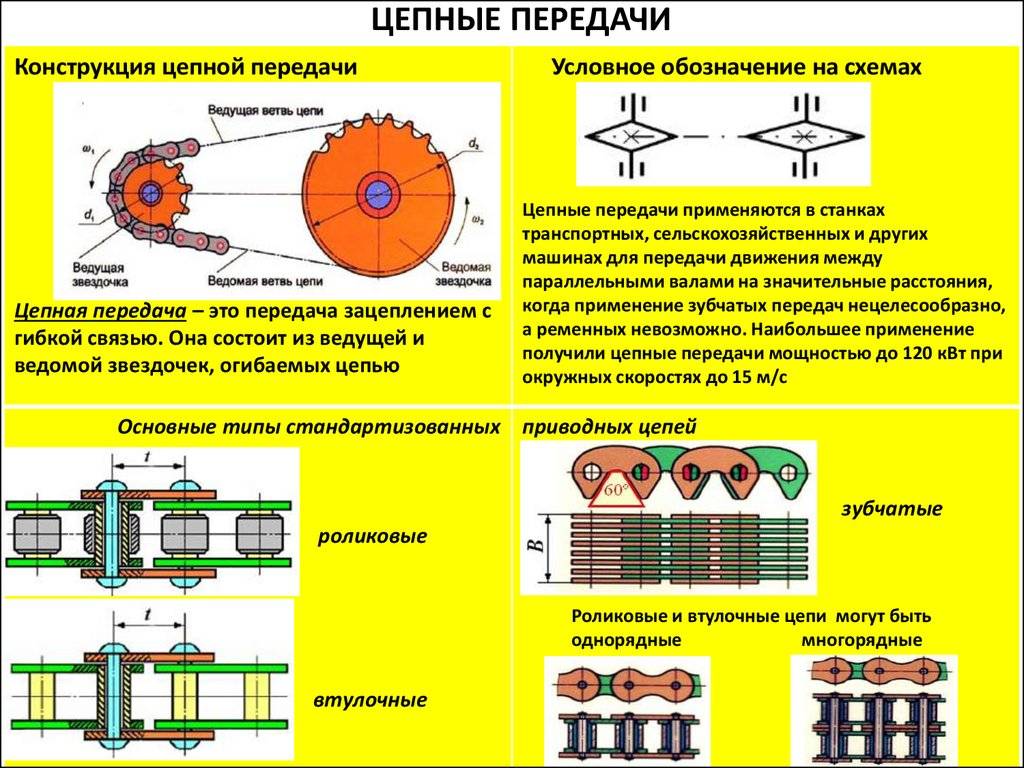

Применение. Цепные передачи применяют в станках, промышленных роботах, транспортных, сельскохозяйственных и других машинах для передачи движения между параллельными валами на значительные расстояния, когда применение зубчатых передач нецелесообразно, а ременных невозможно. Наибольшее применение получили цепные передачи мощностью до 120 кВт при окружных скоростях до 15 м/с.

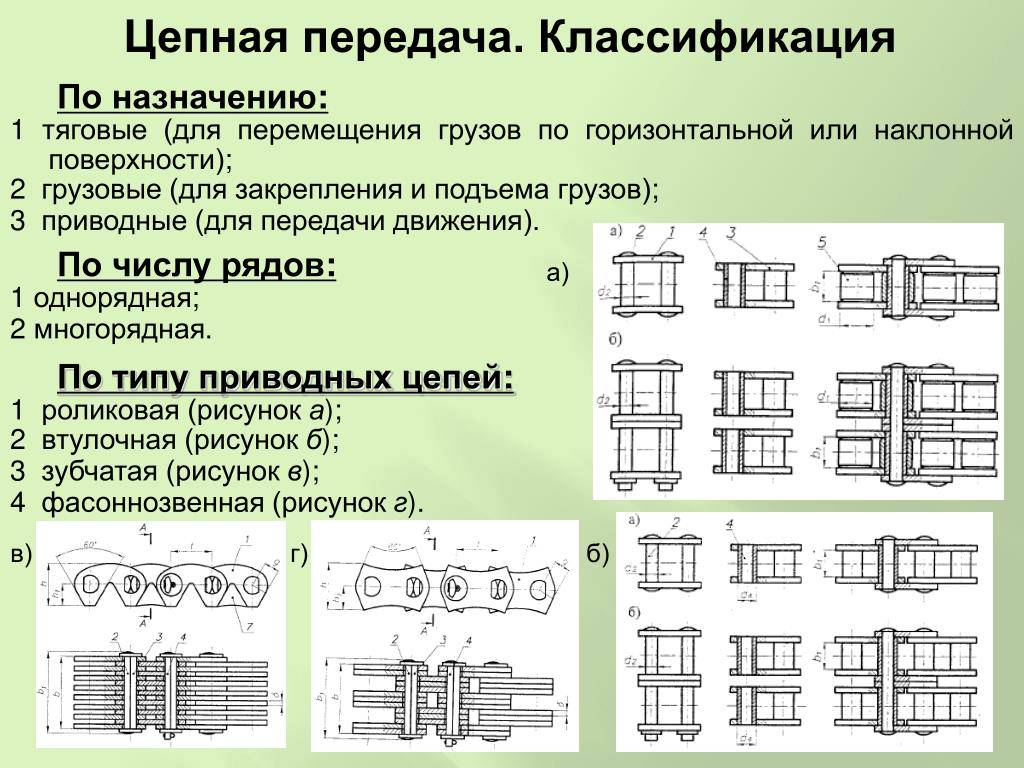

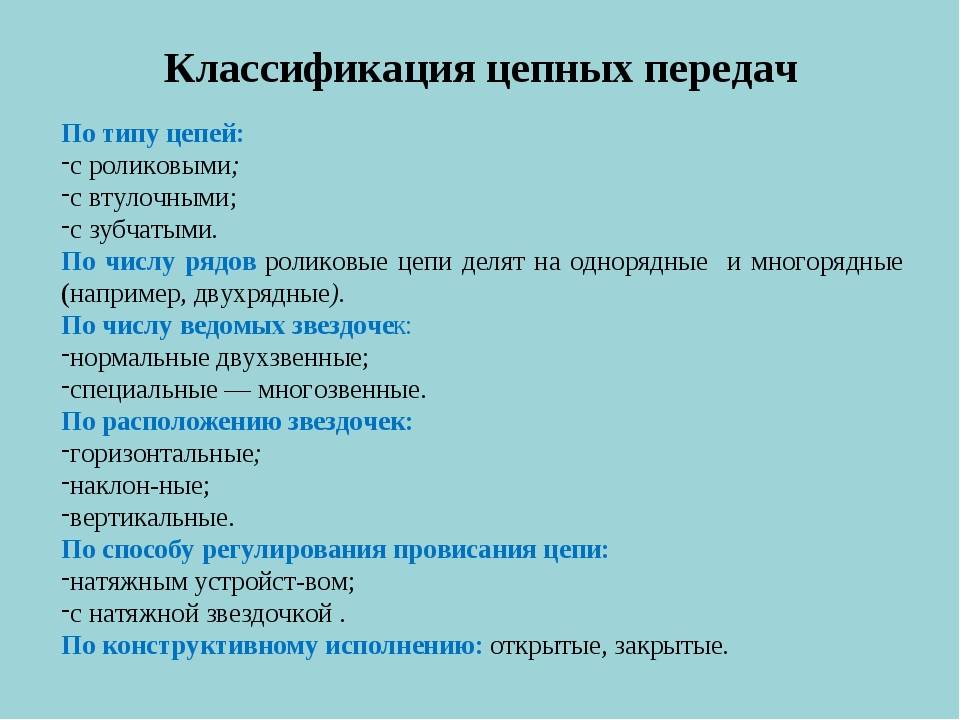

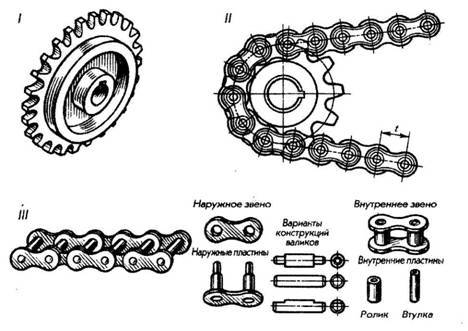

32. Классификация цепей

Приводная цепь — главный элемент цепной передачи — состоит из соединенных шарнирами отдельных звеньев. Помимо приводных бывают тяговые и грузовые цепи, которые здесь не рассматриваются. Основные типы стандартизованных приводных цепей: роликовые, втулочные и зубчатые. Роликовые приводные цепи. Состоят из двух рядов наружных и внутренних пластин (рис. 14. 2). В наружные пла стины запрессованы оси, пропущенные через втулки, запрессованные, в свою очередь, во внутренние пластины. На втулки предварительно свободно надеты закаленные ролики. При относительном повороте звеньев ось проворачивается во втулке, образуя шарнир скольжения. Зацепление цепи со звездочкой происходит через ролик, который, поворачиваясь на втулке, перекатывается по зубу звездочки. Такая конструкция позволяет выравнять давление зуба на втулку и уменьшить изнашивание как втулки, так и зуба. Роликовые цепи имеют широкое распространение. Их применяют при скоростях v ≤ 15 м/с. Втулочные приводные цепи по конструкции подобны роликовым, но не имеют роликов, что удешевляет цепь, уменьшает ее массу, но существенно увеличивает износ втулок цепи и зубьев звездочек. Втулочные цепи применяют в неответственных передачах при v ≤ 1 м/с. Втулочные и роликовые цепи изготовляют однорядными (рис. 14.2) и многорядными (рис. 14.3) с числом рядов 2, 3 и 4. Многорядная цепь с меньшим шагом позволяет заменить однорядную с большим шагом и тем самым уменьшить диаметры звездочек, снизить динамические нагрузки в передаче. Концы осей расклепывают, поэтому звенья цепи неразъемны. Зубчатые приводные цепи состоят из звеньев, составленных из набора пластин и шарнирно соединенных между собой (рис. 14.4). Каждая пластина имеет по два зуба и впадину между ними для размещения зуба звездочки. Число пластин определяет ширина цепи В, которая зависит от передаваемой мощности. Рабочими гранями являются плоскости пластин, расположенные под углом 60°. Этими гранями каждое звено цепи вклинивается между двумя зубьями звездочки, имеющими трапециевидный профиль (см. рис. 14.7). Благодаря этому зубчатые цепи работают более плавно, с малым шумом, лучше воспринимают ударную нагрузку и допускают более высокие скорости. Однако по сравнению с другими зубчатые цепи тяжелее и дороже. Их применяют при скоростях v ≤ 35 м/с. Для устранения бокового спадания цепи со звездочек применяют направляющие пластины 1 ( см. рис. 14. 4), расположенные в середине или по бокам цепи.

Устройство ременной передачи

Ведущее и ведомое колесо – это шкивы. Их соединяет приводной ремень. Ведущий шкив — тот, который крутит мотор или другая внешняя сила, а ведомый – следующий за ним. Часто для предотвращения соскакивания ремня на ободе шкива делают канавку или бортики.

Чтобы ремень не проскальзывал, его нужно хорошо натянуть. Кто ездил на велосипеде хорошо знает проблему, что плохо натянутая цепь так и норовит слететь со звездочки, а если перетянешь – трудно ехать и она легко порвется. Для натяжения ремня или устранения его колебаний могут использоваться натяжные и прижимные ролики.

Диаметр ведущего шкива мы обозначим английской буквой d1, а ведомого — буквой d2. Нам это понадобится при расчетах.

Рис. 4. Общая схема устройства ремённой передачи

Ремень является самым дешевым устройством в данном механизме. Но за счет него ремённая передача обеспечивает плавность хода и снижение шума. Такая передача способна амортизировать рывки и снижать нагрузку на мотор. Так, если на циркулярном станке резко заклинит диск при распиливании дубовой доски, электромотор остановится не сразу, а с задержкой за счет упругости ремня и его проскальзывания.

Рассмотрим следующую схему.

Рис. 5. Общая схема устройства ремённой передачи

Ведущая ветвь ремня — та, которая набегает на ведущий шкив. Она при работе передачи испытывает растяжение.

Ведомая ветвь ремня — та, которая сходит с ведущего ремня и набегает на ведомый. Она при работе сжимается и расслабляется.

Сжатие и растяжение двух ветвей компенсируется. Иначе ремень рвется. При переходе с одной ветви на другую ремень упруго сжимается или растягивается. В этих зонах на шкиве происходит упругое скольжение ремня. Из-за изменения величины упругого скольжения передаточное отношение ремённой передачи непостоянное и может увеличиваться или уменьшаться в зависимости от нагрузки. При очень большой нагрузке ремень может упруго скользить по всей поверхности шкива.

Также важно знать про угол обхвата ремнём шкива. Чем больше угол обхвата, тем больше площадь контакта, тем больше полезная сила трения

При большой разнице в диаметрах шкивов этот угол может быть очень маленьким. Ремень при этом может проскальзывать. Чтобы увеличить угол обхвата без увеличения межосевого расстояния можно использовать прижимной ролик (смотри картинку ниже). В таком случае устанавливают ролик на ведомую ветвь, которая расслаблена, иначе ведущая ветвь растянется еще сильнее и износ ремня значительно вырастет.

Рис. 6. Увеличение угла обхвата с помощью прижимного ролика.

Из чего изготавливаются зубчатые колеса и шестерни

Как правило, в основе зубчатого колеса лежит сталь. При этом шестерня должна иметь большую прочность, так как сами колеса могут иметь разные характеристики по прочности.

По этой причине шестерни изготавливаются из разных материалов, а также такие изделия проходят дополнительную термическую обработку и/или комплексную химическую и температурную обработку.

Например, шестерни, которые выполнены из легированной стали, также проходят процесс упрочнения поверхности, в рамках которого может быть использован метод, позволяющий добиться желаемых характеристик (азотирование, цементация или цианирование). Если для изготовления шестерни используется углеродистая сталь, такой материал проходит поверхностную закалку.

Что касается зубьев, для них предельно важна прочность поверхности, а также сердцевина должна быть мягкой и вязкой. Данные характеристики позволяют избежать излома и быстрого износа рабочей нагруженной поверхности. Еще добавим, что колесные пары механизмов, где нет больших нагрузок и высокой частоты вращения, изготавливают из чугуна. Также можно встретить в качестве материала для изготовления колесных пар бронзу, латунь и даже всевозможные виды пластика.

Сами зубчатые колеса выполняются из заготовки, полученной методом литья или штамповки. Затем применяется метод нарезки зубьев. Нарезка осуществляется путем использования методов копирования, обкатки. Метод обкатки дает возможность изготовить зубья разной конфигурации при помощи одного инструмента (долбяк, червячные фрезы, рейка).

Чтобы осуществить нарезку методом копирования, требуются пальцевые фрезы. После нарезки выполняется термическая обработка. Если же нужно зацепление высокой точности, после такой термообработки дополнительно выполняется шлифовка и обкатка.

Особенности цепной передачи и ее отличия от ременной

Первое серьезное отличие двух самых широко распространенных видов передач – цепной и ременной – было указано выше. Оно заключается в возможности изгиба цепи только в одной плоскости и, как следствие, использование исключительно для валов, расположенных параллельно друг другу.

Другим немаловажным отличием выступает отсутствие в цепной передаче ключевого значения такого важного параметра, как угол обхвата цепью звездочки. В отличие от ременной передачи он не играет настолько серьезной роли в обеспечиваемых при передаче энергии характеристиках

В качестве существенного фактора, являющегося плюсом цепной передачи, можно назвать отсутствие необходимости предварительно натягивать цепь, так как действие механизма обеспечивается зацеплением звеньев цепи с зубьями звездочек.

Важной особенностью цепной передачи выступает возможность эффективного использования практически для любых межосевых расстояний – как для малых, так и для больших. Она дополняется способностью передачи мощности от одного вала сразу нескольким

Кроме того, цепная передача может быть как понижающей, так и повышающей, что также является характерной отличительной чертой этого способа передачи энергии.

Из чего состоит цепная передача

Цепные передачи – достаточно простые в конструктивном плане механизмы. Тем не менее, не будет лишним знать, из каких элементов они состоят.

Звездочка. Обычно в цепных передачах конструктивно предусмотрены лишь две звездочки (хотя есть варианты). Одна из них выступает в роли ведущей, а вторая – в качестве ведомой. Стабильность и эффективность функционирования цепных видов передач в немалой степени будет зависеть именно от их качества и точности производства: соблюдению размеров (вплоть до миллиметра), используемого при изготовлении материала.

Стоит отметить, что размеры и формы звездочек будут определяться количественными характеристиками цепей (а не наоборот, как думают некоторые), числом передаточного отношения, количеством зубьев на наименьшей ведущей звездочке в механизме. Параметрические и иные характеристики звездочек определяются ГОСТом 13576 — 81. Характеристики звездочек для цепей роликовых и втулочных разновидностей определяются ГОСТом 591 — 69.

Звездочки должны быть изготовлены из достаточно крепких и износостойких материалов, которые смогут длительное время эксплуатироваться под существенными механическими нагрузками, в том числе, и ударного характера. Согласно ГОСТу, в качестве такого материала может выступать сталь марок 40, 45, 40Х и иных видов со степенью закалки HRC 50 – 60. Звездочки, не предназначенные для высокоскоростных механизмов, могут быть изготовлены из модифицированных видов чугуна марок СЧ 15, СЧ 20.

Сегодня можно встретить звездочки с наконечниками зубцов, изготовленными из различных видов пластика. Такие изделия отличаются пониженной степенью износа и бесшумностью работы.

Другой составляющей цепных передач является, разумеется, цепь. Цепи производятся на промышленных производственных линиях. Их параметры строго регламентируются соответствующими стандартами. Сегодня промышленность может предложить такие разновидности цепей, как:

- Грузовые – предназначаются для поднятия и опускания грузов и для их подвешивания. Используются такие цепи, как правило, на разного рода грузоподъемниках.

- Тяговые – они служат для передвижения грузов и используются в транспортирующих устройствах.

- Приводные – служат для передачи механической энергии от одной звездочки к другой. Ярким примером использования такой передачи может служить самый обычный велосипед и иные виды транспортных средств.

Основные элементы стандартной цепи приведены на рисунке ниже.

Недостатки

Зубчатые передачи имеют и ряд особенностей, которые могут быть отнесены к их недостаткам. В плане эксплуатации – такой механизм шумит при высокой скорости вращения. Он не может гибко реагировать на изменяющуюся нагрузку, так как представляет собой жесткую конструкцию с точной регулировкой.

В технологическом плане – это сложность изготовления пар колес зацепления. Для такого вида передач требуется повышенная точность, так как зубья находятся в зацеплении при постоянно изменяющемся напряжении. В таких условиях возможны усталостные разрушения материала.

Это происходит при превышении допустимых нагрузок. Зубья могут выкрашиваться, частично или полностью ломаться. Отколовшиеся осколки попадают в механизм, повреждают соседние сопрягающиеся участки, что приводит к заклиниванию и выходу из строя всего узла.

Наибольшее распространение получила цилиндрическая зубчатая передача. Ее применяют в узлах и механизмах с параллельным расположением валов. По конструктивным особенностям различают зубья с прямым, косым и шевронным профилем.

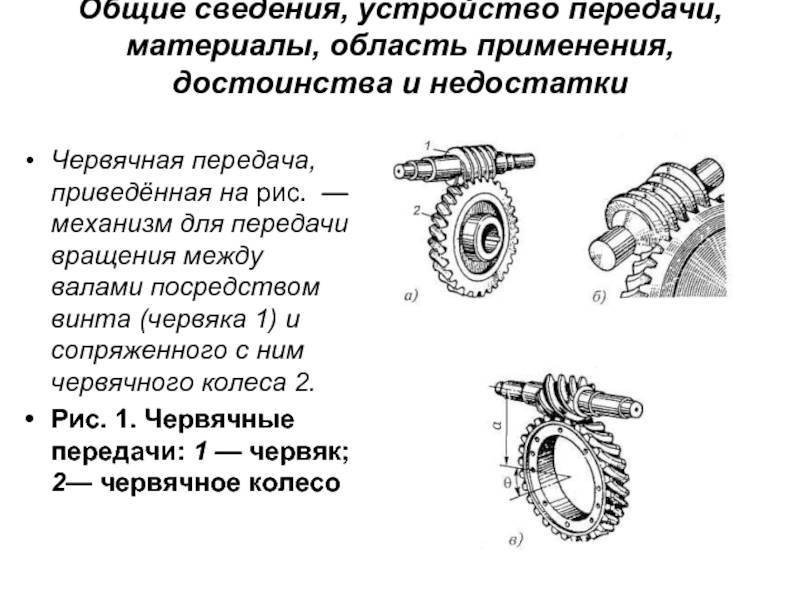

Для перекрещивающихся валов используют червячную, винтовую цилиндрическую передачи, а для пересекающихся – коническую. Реечная передача отличается тем, что шестерня в общем парном механизме заменяется рабочей плоскостью. При этом на ней нарезаны зубья, идентичные по профилю колеса. В итоге вращательное движение преобразуется в поступательное.

Также разделяют передачи по скорости вращения: тихоходные, средние и скоростные. По назначению их делят на силовые и кинематические (не передающие значительной мощности). Кроме того, зубчатые передачи могут классифицироваться по величине передаточного числа, подвижности осей (рядовые и планетарные), числу степеней, точности зацепления (12 классов), способу изготовления. По форме профиля зуба могут быть эвольвентные, циклоидальные, цевочные, круговые.

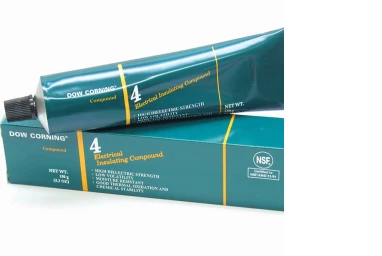

ТОП 5 смазок

Стоит обратить внимание на следующие топ-5 смазок для цепных передач, которым отдают предпочтение пользователи промышленного оборудования

Molykote D-321R

Сухая смазка MOLYKOTE D-321R применяется для цепных устройств и передач в нефтебуровом, подъемном оборудовании, сельскохозяйственном транспорте.

Основой состава является дисульфид молибденовое покрытие с добавлением графитовой крошки и титанового связующего. Преимущество Molykote D-321R — мгновенное затвердевание после нанесения. В итоге пыль, частицы грязи не прилипают к вязкой текстуре покрытия. Твердая пленка предотвращает механический износ, делает движение цепной передачи более мягкими. Диапазон рабочих температур составляет -180…+450°С, что позволяет использовать продукт в условиях больших нагрузок. Molykote D-321R проявляет стабильность при воздействии воды, устойчива к старению и может наноситься с интервалами в 1-1,5 мес.

Loctite 8011

Смазка изготовлена на минеральной основе, имеет в составе литиевое мыло и антизадирные присадки. Loctite 8011 наносится в виде спрея и отлично подходит для цепей, открытых шестерен, червячных передач и тросов. Состав справляется с защитой от воды, проявляет стойкость при воздействии высокого давления и центробежных сил, имеет диапазон рабочих температур -30…+170°С.

Efele — смазка для цепей

В узлах конвейеров, погрузчиков и прочего оборудования эффективную защиту цепей, звездочек, открытых цепных передач обеспечит смазка российского производства Efele. Основа состава — минеральное масло, дополненное антифрикционными наполнителями и присадками.

Efele используется для защиты механизмов, работающих на малых и средних нагрузках в широком диапазоне скоростей. Твердые частицы предохраняют детали от износа. Efele используется в полиграфии, гофропроизводстве, в металлообрабатывающей и деревообрабатывающей промышленности, при производстве строительных материалов. Состав может использоваться в качестве антиаварийной смазки, гарантируя плавность движений, предотвращая заклинивания цепи. Efele отлично защищает от коррозии, механического износа и работает при температуре -25…+150 °С.

MODENGY 1001

Смазка изготавливается на основе дисульфида молибдена и графита. MODENGY 1001 выпускается в баллонах. Сразу после распыления на поверхности деталей образуется полимеризующееся покрытие. К нему не налипает пыль, абразивы.

MODENGY 1001 делает движение цепи мягким, препятствуя износу. Диапазон рабочих температур составляет -180…+440°С.

При работе в условиях повышенной влажности детали рекомендуется обрабатывать составом MODENGY 1005, который даже в солевом тумане проявляет стойкость в течение 720 ч.

Ntn-snr: LUBER READY FOOD CHAIN OIL

Смазка производится на основе эстерового масла и пригодна к использованию в пищевой промышленности. Продукт применяется преимущественно для цепей конвейеров. Из положительных качеств отмечается повышенная устойчивость к старению и окислению, предотвращение коррозии и хорошая совместимость с красками, герметиками.

Рабочая температура состава -30…+120°С.

При обслуживании цепных передач следует строго придерживаться техрекомендаций по обработке запчастей, тогда даже при высоких нагрузках риск поломок и быстрого износа будет сведен к минимуму.

Продукция из статьи:

Weicon

Смазка Weicon PTFE

Смазка Weicon PTFE

Рекомендованные статьи

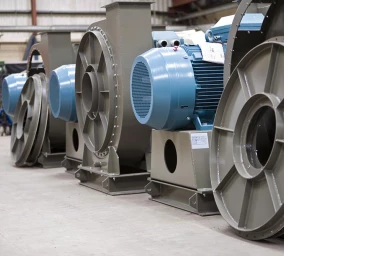

Смазки для вентиляционного оборудования

2020-06-18 03:35:01

Масло для лубрикатора

2020-06-16 23:09:05

Компаунды

2020-06-19 18:27:00

Пищевые смазки weicon

2020-06-26 19:58:12

Жидкая изолента

2020-07-03 21:22:08

Материалы Molykote для промышленных вентиляторов

2020-07-24 10:43:12

Вакуумная жидкость

2020-08-15 21:49:05

Акриловые клеи

2020-08-15 20:49:05

Области использования цепной передачи

Примечательно, что данный вид передачи известен человечеству довольно давно. По крайней мере, в теории. Изучение работ известного изобретателя и художника Леонардо да Винчи показало, что он задумывался над различными вариантами использования цепных передач во всевозможных механизмах. На рисунках можно увидеть прообразы современных велосипедов и многих других известных сегодня механизмов. Правда, доподлинно не известно, смог ли великий Леонардо воплотить на практике свои идеи. Промышленность того времени не позволяла изготавливать механизмы с необходимой степенью точности.

Впервые же на практике удалось использовать данный вид передач лишь в 1832 году. Стоит отметить, что на внешний облик современного велосипеда, а также на его технико-эксплуатационные характеристики в немалой степени повлияло именно то, что в 1876 году изобретателю Лоусону пришло в голову использовать именно цепную передачу. До того момента колеса в движение приводились либо напрямую через педали, либо ездок должен был отталкиваться ногами от земли.

Данная разновидность передач во всевозможных модификациях сегодня используются крайне обширно в различных сферах машинного строения. Транспорт, производственное станковое оборудование, сельскохозяйственные агрегаты – перечислить все без исключения механизмы, в которых находят свое использование разновидности цепной передачи, не представляется возможным.

К ней прибегают и тогда, когда межосевые расстояния достаточно велики. В этих случаях применение передачи ременного типа нецелесообразно, а зубчатые применить невозможно из-за значительного усложнения конструкции и увеличения массы механизма. Не стоит забывать и про силу трения, которая увеличивается прямо пропорционально количеству зубчатых колес в механизме. В случае с цепными передачами, как уже отмечалось, есть сила трения качения, которая в разы меньше силы трения скольжения.

Можно также встретить данный вид передач в технике, которая использует цепь в качестве непосредственного рабочего элемента, а не в роли приводного. К таковым, например, относятся снегоуборочные агрегаты, элеваторные и скребковые механизмы, а также им аналогичные.

Как правило, прибегают к цепным передачам открытого типа, которые при необходимости смазываются вручную. В таких конструкциях либо вовсе не осуществляется влаго-пылевой защиты, либо она присутствует на минимальном уровне, как в случае с велосипедом.

Обычно те или иные виды цепных передач используются, если необходимо осуществить передачу мощностей до 120 киловатт при наружных скоростях не более 15 метров в секунду.

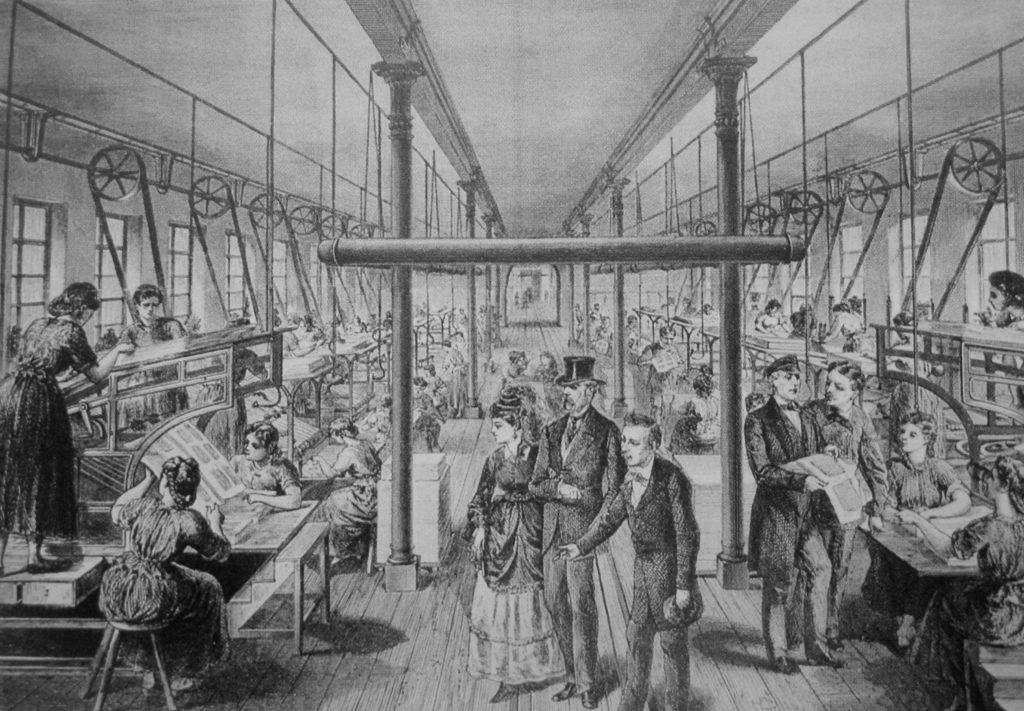

История

Ремённая передача – одна из древнейших и простых механических передач, в которой используются приводные ремни и специальные колеса — шкивы. По некоторым источникам, ременная передача впервые документально описана китайским философом, поэтом и политиком Ян Сюном (53 год до н. э. – 18 год н. э.) периода империи Хань в тексте «Словарь местных выражений». Описанное устройство использовали ткачи в своей работе с шелком.

Кстати, слово «ремённая» записывается через букву «ё», на которую и нужно ставить ударение. Но в печати, например, в нашем следующем заголовке, точки над «ё» могут опускать. Это не является ошибкой, но не забудьте ставить ударение правильно.

На средневековых картинах можно увидеть механизм — самопрялку, в которой принцип ремённой передачи используется для ускорения получения пряжи. Большое развитие ремённая передача вместе с другими механизмами получила во времена английской промышленной революции (1780-1830 гг.), которая началась с изобретения в 1769 году паровой машины. Небольшие кустарные ремесленные производства начали вытесняться фабричным трудом с большим количеством машин.

Рис. 1. Слева. Фрагмент из «Декреталий Григория IX». Примерно 1340 год. Справа. Мартен ван Хемскерк. Портрет женщины с прялкой. 1529 год

Рис. 1. Слева. Фрагмент из «Декреталий Григория IX». Примерно 1340 год. Справа. Мартен ван Хемскерк. Портрет женщины с прялкой. 1529 год

Рис. 2. Типография в 1870 году

Рис. 2. Типография в 1870 году

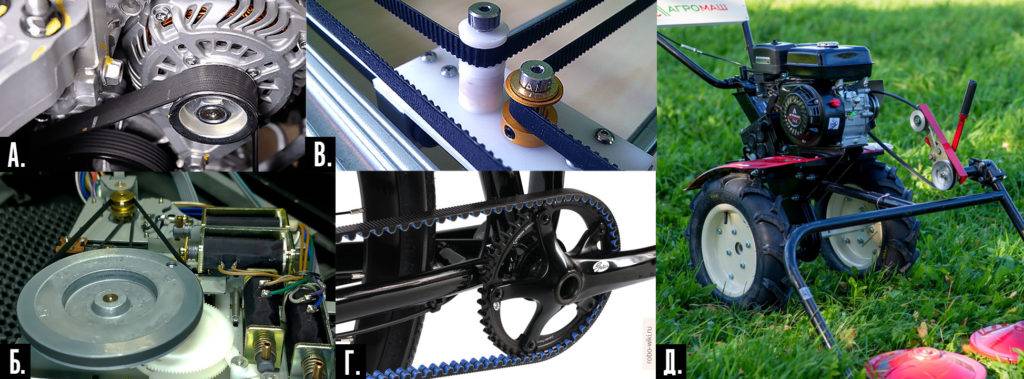

На приведенной ниже картинке показаны примеры использования ремённой передачи в современных технических устройствах – от двигателя внутреннего сгорания автомобиля до 3D-принтера.

Рис. 3. Примеры использования ремённых передач. А – ремень ГРМ на электрогенераторе двигателя автомобиля. Б – механизм кассетного магнитофона. В – зубчатый ремень 3D -принтера. Г – ремень вместо цепи на велосипеде. Д – ремённая передача на роторной косилке мотоблока

Рис. 3. Примеры использования ремённых передач. А – ремень ГРМ на электрогенераторе двигателя автомобиля. Б – механизм кассетного магнитофона. В – зубчатый ремень 3D -принтера. Г – ремень вместо цепи на велосипеде. Д – ремённая передача на роторной косилке мотоблока

Что полезно знать о соединении звеньев цепи

Общеизвестно, что любая цепь состоит из звеньев, которые мастера переплетают по-разному. Звенья бывают круглыми, овальными, треугольными, прямоугольными, в виде шарика, шнурка, корда и др. Неизвестно, когда и кто впервые соединил несколько десятков звеньев в самую древнюю в мире цепочку, но именно тогда этот человек положил начало процессу плетения драгоценного металла в цепь. В зависимости от формы звеньев и от того, как они соединены друг с другом, сегодня можно выделить около 70 разных видов плетения цепей.

Из глубины веков к людям пришла техника плетения серебряных звеньев. Вначале она была довольно простой, так как цепочки изготавливали только вручную. В настоящее время изобретены специальные аппараты для сцепления, позволяющие выпускать цепочки из серебра различной толщины, сложнейшего рисунка петли и даже сочетания в одном звене нескольких петель разной формы и величины. Таким образом, сейчас в мире существует 2 способа плетения цепей: ручное и автоматное.

Цепочки ручного соединения называют полновесными, их изготавливают из серебряной проволоки, они более прочные и тяжелые за счет отсутствия полостей внутри проволоки. Стоимость их довольно высока. Автоматное плетение серебра называется еще пустотелым, так как при производстве таких цепочек тонкая серебряная полоска наматывается на стержень не драгоценного металла, который затем из цепочки вытравляется и образует внутри нее пустоту. Изделия автоматного соединения кажутся массивнее цепей ручного плетения, но на самом деле за счет пустот они имеют более легкий вес. Поскольку эти украшения производятся на станках, они стоят не так дорого, имеют необычный и сложный дизайн, однако менее прочны, чем полновесные цепочки. По сложности изготовления все типы плетения цепочек можно разделить на 2 группы: классические и современные (фантазийные). Что же они собой представляют и каким мужчинам подходят?

Зубчатые передачи. Их достоинство и недостатки. область применение, классификации.

Зубчатые передачи. Зубчатая передача — это механизм или часть механизма в состав которого входят зубчатые колёса. Движение пе-редаётся с помощью зацепления пары зубчатых колёс. Меньшее зубчатое колесо принято называть шестерней, большее – колесом. Параметрам шестерни приписывают индекс 1, параметрам колеса – индекс 2.

Достоинства и недостатки зубчатых передач

Достоинства зубчатых передач: • Возможность применения в широком диапазоне скоростей, мощностей и передаточных отношений. • Высокая нагрузочная способность и малые габариты. • Большая долговечность и надёжность работы. • Постоянство передаточного отношения. • Высокий КПД (87-98%). • Простота обслуживания. Недостатки зубчатых передач: • Большая жёсткость не позволяющая компенсировать динамические нагрузки. • Высокие требования к точности изготовления и монтажа. • Шум при больших скоростях.

Классификация зубчатых передач

По передаточному отношению: • с постоянным передаточным отношением; • с переменным передаточным отношением. По форме профиля зубьев: • эвольвентные; • круговые (передачи Новикова); • циклоидальные. По типу зубьев: • прямозубые; • косозубые; • шевронные; • криволинейные. По взаимному расположению осей валов: • с параллельными осями (цилиндрические передачи с прямыми, косыми и шевронными зубьями); • с пересекающимися осями (конические передачи); • с перекрещивающимися осями. По форме начальных поверхностей: • цилиндрические; • конические; • гиперболоидные; По окружной скорости колёс: • тихоходные; • среднескоростные; • быстроходные. По степени защищенности: • открытые; • закрытые. По относительному вращению колёс и расположению зубьев: • внутреннее зацепление (вращение колёс в одном направлении); • внешнее зацепление (вращение колёс в противоположном направлении).

Виды разрушений зубьев

2. Заедание зубьев наблюдается в высоконагруженных и высокоскоростных зубчатых, а также червячных передачах

В местах контакта из-за трения развивается высокая температура, способствующая снижению вязкости масла, разрыву масляной пленки и образованию металлического контакта зубьев. Происходит молекулярное сцепление (микросварка) частиц металла. Растет сопротивление вращению, наросты металла на зубьях задирают рабочие поверхности сопряженных зубьев.

3. Поломка зубьев. Причина – напряжение изгиба σF. Это основной вид разрушения высокотвердых

(Н ≥ 56 HRC)и открытых передач. В открытых передачах в результате плохой смазки и абразивного истирания поверхностей зубьев от грязи выкрашивание не успевает развиться, но уменьшаются размеры сечений зубьев, растут напряжения изгиба σF. Возрастают зазоры, удары, шум. Усталостная поломка в этом случае связана с развитием трещин 3 на растянутой стороне ножки зуба (рис.4.3, б). В высокотвердых передачах зубья хрупкие, поверхность их имеет хорошее сопротивление выкрашиванию, но хуже противостоит прогрессирующему трещинообразованию в основании зуба.

4. Смятие рабочих поверхностей (пластические сдвиги) или хрупкое разрушение

(Н ≥ 56 HRC)зубьев при кратковременных значительных перегрузках или ударном приложении нагрузки.

5. Отслаивание твердого поверхностного слоя при значительных контактных напряжениях и зарождении усталостных трещин в глубине под упрочненным слоем.

Сборка цепных передач

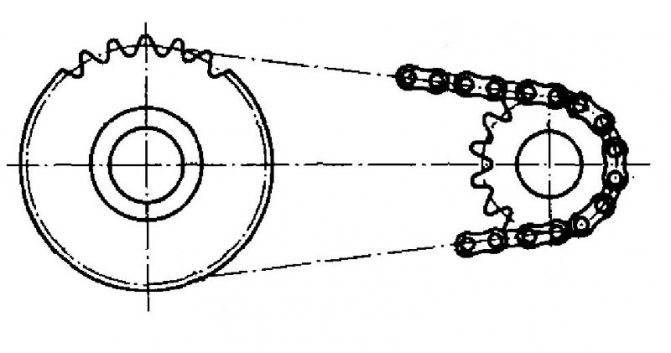

Цепная передача состоит из двух звездочек – ведущей и ведомой, сидящих на валах и соединенных бесконечной цепью.

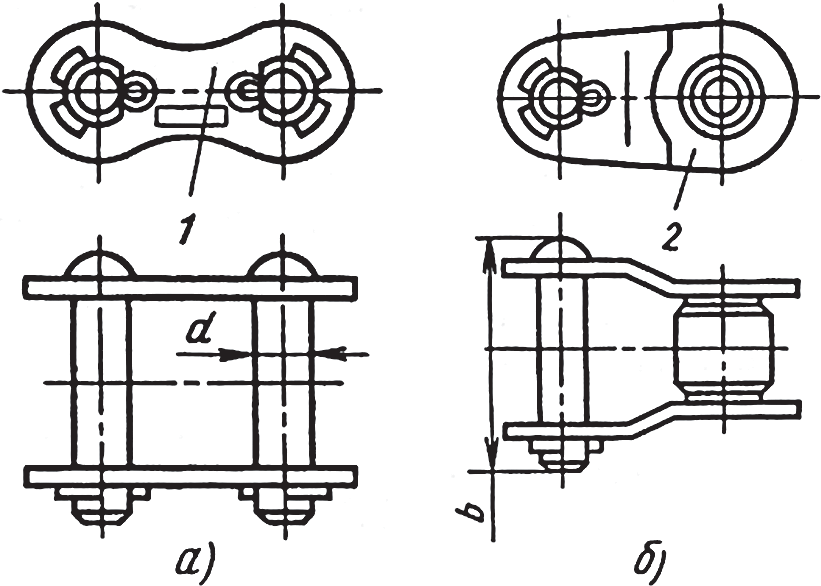

Цепная передача состоит из установленных на валы звездочек, связанных между собой цепью. По конструкции цепи бывают втулочно-роликовые (рис. 6, а) и зубчатые (рис. 6, б). Втулочно-роликовые цепи применяются для передач с малым числом оборотов, а зубчатые – с большим числом оборотов. Роликовые цепи допускают наибольшую скорость до 18 м/с, пластинчатые – до 30 м/с.

Рис. 6. Цепная передача: а – с втулочно-роликовой цепью; б – с пластинчатой цепью

Сборка цепной передачи состоит из установки и закрепления звездочек на валах, надевании цепи и регулировании. Звездочки на валах устанавливают так же, как и зубчатые колеса. После закрепления звездочки на валу ее следует проверить на радиальное и торцовое биение (табл. 1).

Таблица 1. Допустимое биение звездочек для втулочно-роликовых цепей, мм

| Диаметр | Биение радиальное торцовое | |

| До 100 | 0,25 | 0,3 |

| 100-200 | 0,5 | 0,5 |

| 200-300 | 0,75 | 0,8 |

| 300-400 | 1,0 | 1,0 |

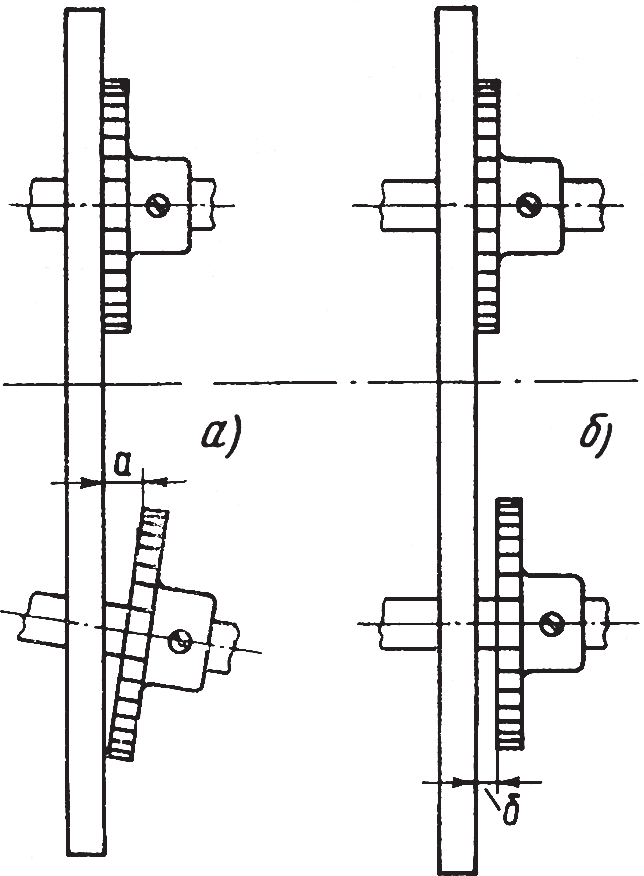

Для правильной работы цепной передачи оси звездочек должны быть параллельны. Параллельность осей звездочек проверяют линейкой, уровнем или другими средствами (рис. 7, а). При сборке проверяют также относительное смещение звездочек в плоскости их осей (табл. 2).

Таблица 2. Допустимое относительное смещение звездочек в плоскости их осей, мм

| Межцентровое расстояние | Смещение |

| До 500 | 1,0 |

| 500-1000 | 1,5 |

| Свыше 1000 | 2,0 |

Допускается незначительный перекос (рис. 7, а) или смещение параллельно плоскости линейки (рис. 7, б), обеспечивающие плавное сбегание и набегание цепи.

Рис. 7. Схема проверки правильности установки звездочек: а – при перекосе; б – при параллельном смещении оси

Длину цепи выбирают в зависимости от расстояния между центрами звездочек.

Цепи не должны быть чрезмерно натянуты, но и не должны иметь большого провисания. Шаг цепи должен строго соответствовать шагу звездочки или зубчатого колеса, иначе звенья цепи будут набегать на зубья звездочек, а это вызовет поломку звездочки или обрыв цепи.

Валы, на которых расположены звездочки, должны быть параллельны между собой; средние линии звездочек должны лежать в одной плоскости.

Концы отрезка цепи соединяют при помощи соединительных или переходных звеньев. Для втулочно-роликовой цепи соединительное звено представляет собой два валика, скрепленных пластинками (рис. 8, а).

Рис. 8. Соединительные звенья цепи

Таким звеном можно соединить только цепь, имеющую четное число звеньев. Для соединения концов цепи одну пластину снимают, валики вставляют в отверстия втулок конечных звеньев, затем устанавливают снятую пластину и зашплинтовывают валики. Если требуется собрать цепь с нечетным числом шагов, то вводится переходное звено (рис. 8, б). По такой же схеме собираются другие типы цепей.

При монтаже на звездочках для стягивания цепи применяют специальные стяжки (рис. 9).

Рис. 9. Приспособления для соединения звеньев втулочно-роликовой и зубчатой цепи

Установленная на звездочки цепь должна иметь некоторое провисание. Для горизонтальных цепных передач минимальная стрела провисания (в мм):

fmin = 11, 4√A3 ;

максимально допустимая стрела провисания:

2.1. Технические требования, предъявляемые к сборке цепных передач

Оси валов, на которых расположены звездочки, должны быть взаимно параллельны (допустимое отклонение 0,1 мм на длине 1000 мм).

Звездочки не должны быть смещены одна относительно другой в плоскости движения цепи. Допустимое смещение звездочек составляет 1-2 мм на каждые 1000 мм.

Пластины цепи должны быть параллельны между собой. Цепи не должны быть чрезмерно натянутыми, но и не должны иметь большого провисания.

Шаг цепи должен строго соответствовать шагу звездочки, иначе звенья цепи будут набегать на зубья звездочки, а это вызовет поломку зубьев или обрыв цепи.

Передачи должны работать плавно, без рывков. Допустимое биение оговаривается в технических условиях.

Пригонка и посадка звездочек на валы и выверка их производятся так же, как и у зубчатых колес.

Просмотров:

2 651