ГОСТ 13214-79 Центры упорные. Конструкция (с Изменениями N 1, 2), ГОСТ от 28 июня 1979 года №13214-79

ГОСТ 13214-79

Группа Г27

ОКП 39 2844

Дата введения 1980-07-01

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по стандартамРАЗРАБОТЧИКИ Л.К.Гирин, В.В.Меньшиков, К.Н.Буре

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.06.79 N 2330

3. Срок проверки — 1996 г., периодичность проверки — 5 лет

4. Настоящий стандарт разработан методом прямого применения международного стандарта ИСО 298-73 «Центры токарных станков. Размеры, обеспечивающие взаимозаменяемость» с дополнительными типоразмерами, отражающими потребности народного хозяйства

5. ВЗАМЕН ГОСТ 13214-67

7. ПЕРЕИЗДАНИЕ (апрель 1996 г.) с Изменениями N 1, 2, утвержденными в марте 1985 г., в ноябре 1991 г. (ИУС 6-85, 3-92)

1. Настоящий стандарт распространяется на упорные центры, применяемые при обработке деталей на металлорежущих станках, контрольных, разметочных и других работах.Стандарт полностью соответствует международному стандарту ИСО 298-73.Требования настоящего стандарта являются обязательными.(Измененная редакция, Изм. N 2).

2. Центры должны изготавливаться двух исполнений:

1 — с закаленным рабочим конусом;

2 — с рабочим конусом из твердого сплава.

3. Конструкция и размеры упорных центров должны соответствовать указанным на чертеже и в таблице.

4. Рабочие конусы центров 60° исполнения 1 с конусом Морзе 6 допускается изготавливать наплавленными прутковым сормайтом по ГОСТ 21449.

5. Технические требования и маркировка — по ГОСТ 13215.

3-5. (Измененная редакция, Изм. N 2).

Конструкция и размеры упорных центров

______________* Размер для справок.** Шероховатость рабочего конуса и конуса хвостовика для центров повышенной точности (ПТ) должна быть 0,32 мкм.

Размеры, мм

Обозначение центров | Исполнение | Конус | h9 | Номер пластины типа 34 по ГОСТ 25413 | ||||

7032-0011* | 1 | Морзе | 70 | 50,0 | 9,045 | 9,2 | — | |

7032-0012 | 2 | 34090 | ||||||

7032-0013* | 1 | 1 | 80 | 53,5 | 12,065 | 12,2 | — | |

7032-0014 | 2 | 34090 | ||||||

7032-0015* | 1 | 90 | — | |||||

7032-0016 | 2 | 34090 | ||||||

7032-0017* | 1 | 2 | 100 | 64,0 | 17,780 | 18,0 | — | |

7032-0018 | 2 | 34110 | ||||||

7032-0019* | 1 | 110 | — | |||||

7032-0020 | 2 | 34110 | ||||||

7032-0021* | 1 | 125 | — | |||||

7032-0022 | 2 | 34110 | ||||||

7032-0023* | 1 | 3 | 81,0 | 23,825 | 24,1 | — | ||

7032-0024 | 2 | 34130 | ||||||

7032-0025* | 1 | 140 | — | |||||

7032-0026 | 2 | 34130 | ||||||

7032-0027* | 1 | 160 | — | |||||

7032-0028 | 2 | 34130 | ||||||

7032-0029* | 1 | 4 | 102,6 | 31,267 | 31,6 | — | ||

7032-0030 | 2 | 34150 | ||||||

7032-0032 | 1 | 180 | — | |||||

7032-0033 | 2 | 34150 | ||||||

7032-0035* | 1 | 5 | 200 | 129,5 | 44,399 | 44,7 | — | |

7032-0036 | 2 | 34170 | ||||||

7032-0037 | 34190 | |||||||

7032-0039* | 1 | 220 | — | |||||

7032-0040 | 2 | 34170 | ||||||

7032-0041 | 34190 | |||||||

7032-0043* | 1 | 6 | 280 | 182,0 | 63,348 | 63,8 | — | |

7032-0044 | 2 | 34190 | ||||||

7032-0045 | 34210 | |||||||

7032-0047 | 1 | 320 | — | |||||

7032-0048 | 2 | 34190 | ||||||

7032-0049 | 34210 | |||||||

7032-0054* | 1 | Метри-ческий | 80 | 196,0 | 80,0 | 80,4 | — | |

7032-0055* | 100 | 380 | 232,0 | 100,0 | 100,5 |

_______________* Данные центры полностью соответствуют ИСО 298-73, приведенному в справочном приложении.Пример условного обозначения упорного центра исполнения 1 нормальной точности с конусом Морзе 4:

Центр 7032-0029 Морзе 4 ГОСТ 13214-79

То же, повышенной точности:

Центр 7032-0029 Морзе 4 ПТ ГОСТ 13214-79

Пример условного обозначения упорного центра исполнения 2 повышенной точности с конусом Морзе 4 и пластиной из твердого сплава ВК8:

Центр 7032-0030 Морзе 4 ПТ ВК8 ГОСТ 13214-79

ПРИЛОЖЕНИЕ (справочное). РАЗМЕРЫ ЦЕНТРОВ, СООТВЕТСТВУЮЩИЕ ИСО 298-73

ПРИЛОЖЕНИЕСправочное

Элементы конструкции центров, взаимосвязанные с обрабатываемой деталью | Элементы конструкции центров, взаимосвязанные со станком |

Центры токарных станков с конусом Морзе N 0-6 или метрическим конусом 5%

Размеры, мм

Обозначение | Конусный хвостовик | Центр | |||

Тип | Номер | Конусность | |||

Метрический 5% | 4 | 1:20=0,05 | 4 | 23 | 4,1 |

6 | 1:20=0,05 | 6 | 32 | 6,2 | |

Морзе | 0,6246:12=0,05205 | 9,045 | 50 | 9,2 | |

1 | 0,59858:12=0,04988 | 12,065 | 53,5 | 12,2 | |

2 | 0,59941:12=0,04995 | 17,780 | 64 | 18,0 | |

3 | 0,60235:12=0,05020 | 23,825 | 81 | 24,1 | |

4 | 0,62326:12=0,05194 | 31,267 | 102,5 | 31,6 | |

5 | 0,63151:12=0,05263 | 44,399 | 129,5 | 44,7 | |

6 | 0,62565:12=0,05214 | 63,348 | 182 | 63,8 | |

Метрический 5% | 80 | 1:20=0,05 | 80 | 196 | 80,4 |

100 | 1:20=0,05 | 100 | 232 | 100,5 |

(Введено дополнительно, Изм. N 2).Электронный текст документаподготовлен ЗАО «Кодекс» и сверен по:официальное изданиеЦентры и полуцентры упорные: Сб. ГОСТов. —М.: Издательство стандартов, 1996

Вращающийся центр для токарного станка

Дек 24, 2014 г.

В настоящее время, ни какое производство не может обойтись без токарных станков. И это вполне понятно, так как именно этот станок выполнить способен огромное количество работ связанных с обработкой разнообразных заготовок и деталей. И вообще станок токарный является инструментом, применяющимся в самых разнообразных сферах деятельности.

Для того чтобы такой станок служил по возможности дольше, нужно проверять своевременно состояние его и проводить замену определенных деталей, которые выходить могут из строя и тем самым испортят работу всего станка в целом, а также некоторых отдельных его деталей

Наиболее важной частью токарного станка является вращающийся центр. Вращающийся центр для токарного станка требуется для повышения производительности, так как именно она осуществлять помогает замену насадки, за счет чего процесс обработки делается значительно:

- быстрее;

- точнее;

- эффективнее.

Достоинства центра вращающегося для токарного станка

Известно, что имеется два типа центров для токарного станка:

- Вращающийся.

- Упорный.

Первый тип вращающегося центра обеспечивает наиболее точный монтаж, но при этом недостатком его является наличие у него ограниченного количества режимов. При этом второй тип, то есть центр вращающийся, помогает очень быстро производить замену насадок в зависимости от того, какой диаметр имеет обрабатываемая деталь. Это позволяет работу сделать более эффективной и быстрой. Количество имеющихся режимов так же превышает значительно вариант с центром упорным. Помимо всего прочего, центр вращающийся вполне может выдерживать нагрузки резания более значительные, нежели упорный вращающийся центр. В том случае, когда длина детали очень большая, то использовать лучше всего люнеты.

Центр вращающийся, обычно, используется в тех случаях, когда во время работы появляется довольно высокое давление и повышается трение. В этом случае применение центра упорного просто не представляется возможным. Монтируется центр вращающийся для токарного станка на бабке задней. Во время работы вращается он одновременно с деталью.

Виды центров вращающихся

В настоящее время имеется огромное количество самых разнообразных марок центров вращающихся. Как правило, производят их сами изготовители станков токарных. Все из вариантов обладают собственными недостатками и преимуществами. Например, центр вращающийся вполне работать может в очень жестких условиях и применяется для обрабатывания длинных деталей. А другой центр вращающийся может иметь комплект из 7 насадок и тем самым обеспечивает максимально правильное вращение. Цена этих деталей, всегда, не очень большая.

artc-alisa.ru

Центры станочные и токарные патроны: виды, типы, описание

Главная Статьи Центры станочные и токарные патроны: виды, типы, описание

Токарный патрон и вращающиеся центры – это наиболее важные элементы оснастки токарного станка, специальное зажимное приспособление для точного крепления на станке заготовки, детали или режущего инструмента. Благодаря использованию токарного патрона, многообразию размеров и конструкций существенно увеличивается функциональность токарного станка, появляется возможность обработки сложнопрофильных деталей.

Токарный патрон – основная технологическая оснастка токарного станка, устройство, необходимое для крепления заготовки или инструмента для проведения металлорежущих операций. Токарный патрон, предназначенный для крепления заготовок, размещается на передней бабке станка. На задней могут быть установлены сверлильные патроны для фиксации различного рабочего инструмента – сверл, зенкеров, разверток и т. д. Патроны могут цилиндрическую или коническую посадку. В первом случае требуется дополнительный фланец для фиксации на шпинделе, патроны с конической посадкой фиксируются без дополнительных приспособлений. Наилучшим вариантом будет выбор оснастки предназначенной для конкретной модели токарного станка, таким образом Вы гарантируете точное совпадение размера и конфигурации. От количества кулачков в токарном патроне зависит точность и конфигурация обрабатываемых деталей. Двух достаточно для удержания фасонных отливок, трех – для шестигранных и круглых деталей, 4-кулачкового – для деталей прямоугольного и квадратного профиля, а также заготовок несимметричной формы.

Конструкция и назначение токарных патронов

Существует несколько типов конструкции токарного патрона, классифицируемой по способу зажима детали и назначению:

Кулачковые патроны – наиболее широко используемые и подходящие для большинства операций. Состоят из нескольких подвижных сегментов для фиксации деталей. Имеют массу разновидностей.

Существуют следующие виды токарных патронов: Двухкулачковые – применяются преимущественно для крепления фасонных отливок. Трехкулачковые – более всего подходят для заготовок круглой и шестигранной форм. Четырехкулачковые – для ассиметричных заготовок и деталей прямоугольной формы. Подразделяются на самоцентрирующиеся и с независимыми кулачками. В зависимости от типа зажима патрон может иметь ручной или механизированный зажим. В первом случае необходимо вручную осуществлять затяжку крепления детали, при механизированном зажиме – патрон сам осуществляет фиксацию. Рассмотрим основные конструктивные типы токарных патронов, используемые в современном металлообрабатывающем производстве.

Цанговые патроны – состоят из втягиваемой, выдвижной или неподвижной цанги, посредством которой и осуществляется фиксация детали. Подразделяются на зажимные и подающие. Зажимные используются для поворотного зажима деталей с заранее предварительно обработанной поверхностью, подающие цанги используются для крепления холоднотянутых заготовок.

Центры станочные вращающиеся

предназначаются для создания дополнительной опоры при обработке на токарных станках заготовок большой длины. Центры станочные вращающиеся применяются на обычных и на станках металлорежущих с программным управлением. Это один из видов высокоточной технологической оснастки, расширяющий технические возможности и увеличивающий производительность токарного оборудования. Такие приспособления позволяют повысить скорость резания и существенно уменьшить при этом биения обрабатываемой детали, что в конечном счёте положительно сказывается на качестве продукции. Вращающиеся центры для токарного станка состоят из вала и конусовидной части. Именно эта часть выполняет функцию центрирования.

Технологическая снастка изготавливается на инструментальном производстве из качественных конструкционных материалов, чаще всего из легированной стали.

Шарикоподшипник, входящий в состав вращающегося центра, увеличивает КПД оборудования и уменьшает нагрев оснастки. Форма и размеры зажимной части оптимизируются с целью облегчения подхода металлорежущего инструмента к обрабатываемой заготовке

Это важно при обработке фасонных изделий сложной конфигурации. Стандартом и техническими условиями детально регламентируются конструкция и размеры вращающихся токарных центров

Требуемые модификации этих приспособлений подбирают, исходя из потребностей и особенностей конкретного производства.

Чтобы купить инструмент в интернет магазине «Мир ISO» https://miriso.ru/ — достаточно выбрать необходимый товар в каталоге и отправить онлайн-заявку или позвонить по телефону +7 (8482) 999-111.

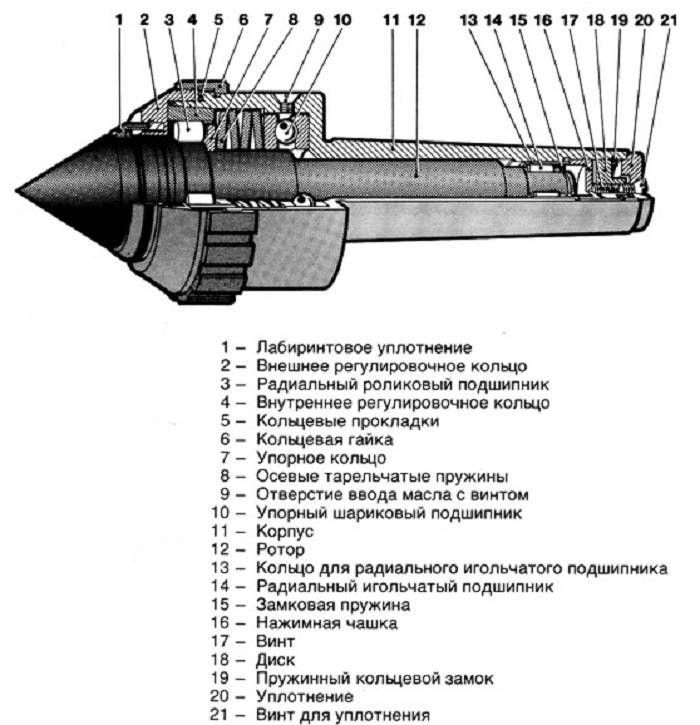

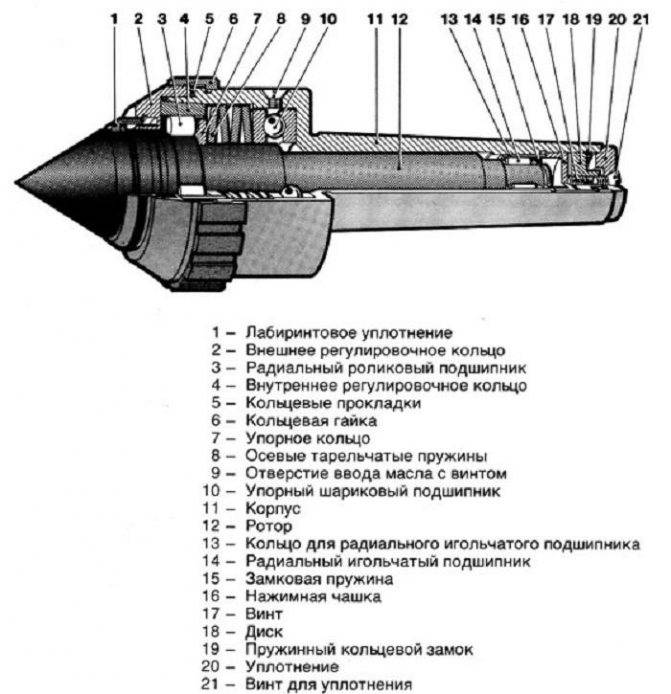

Конструкция вращающихся центров

Вращающийся центр состоит из вала и конического наконечника. Он и является рабочей частью, которая фиксирует деталь. Вращение обеспечивается за счет встроенного шарикового подшипника. Он увеличивает КПД оснастки, уменьшает трение и нагрев.

Стандартный угол наконечника составляет 60º. Такая оснастка используется в большинстве случаев, когда обработка осуществляется на стандартных режимах. Для работы с тяжелыми деталями необходим центр с углом наконечника 90º.

Диаметр конического хвостовика может отличаться в зависимости от модели оснастки. Для установки токарного приспособления в заднюю бабку понадобится конус Морзе 5.

Особенности обработки

Жесткость установки в центрах будет обеспечена, если сохраняется соотношение длины и диаметра до 12-15. Более длинные детали поддерживают люнетами.

Центровые отверстия на обрабатываемой заготовке делают на подготовительной операции центровым сверлом.

Токарная обработка предусматривает автоматический цикл. Станок легко перенастраивается на изготовление детали с иными габаритными параметрами, за счет внесения изменений в программу управления. Нормы времени на операцию удается сократить в 1,5-2 раза относительно работы на универсальном станке.

В основе работы применение контурной системы обработки с линейно-круговой интерполяцией. Система выполняет обработку сложного контура с разбивкой на черновой и чистовой проходы. Окончательная операция осуществляется обходом контура детали рабочим элементом в один проход.

Траектория инструмента при изготовлении деталей за ряд черновых проходов, параллельна оси вращения детали, перпендикулярна или проходит под углом. За первый проход снимается с заготовки слой окалины и корректируются имеющиеся дефекты формы. У остальных черновых проходов постоянная глубину резания.

При изготовлении валов на станках многоступенчатого профиля припуск делят на участки, перпендикулярные к оси детали. Последовательность токарной операции на элементарных участках задают так, чтобы обрабатывающий элемент прошел наименьший путь.

Вращающиеся центры для токарных станков

В данной статье речь пойдет о токарных центрах, об их конструкции, разновидностях и особенностях эксплуатации.

Одна из самых распространенных заготовок обрабатываемых на токарных станках — это валы, причем валы различной длины. Для того чтобы добиться небходимого качества поверхности их нужно достаточно жестко и надежно закрепить. Делается это самым эффективным и проверенным способом — с одной стороны вал зажимается в патрон, а с другой поджимается центром. В большинстве случаев для этого используется вращающийся центр, который устанавливается в пиноль задней бабки.

В каких случаях необходимо использование вращающегося центра:

- Длина заготовки в 5 раз превышает диаметр.

- Точение тяжелых деталей на высоких скоростях (большие обороты и подача).

- Большая толщина снимаемой стружки.

- Когда чистовая обработка будет проходить на шлифовальном станке.

Преимущества использования центров:

- Длительный срок эксплуатации.

- Устойчивость к высоким нагрузкам.

- Возможность увеличить скорость обработки.

- Повышение производительности оборудования.

- Универсальность — можно использовать на станках с ручным управлением, и на оборудовании с ЧПУ.

- Высокое качество деталей.

Конструкция вращающихся центров

Вращающийся центр состоит из конического наконечника, вала и подшипника, размещенного в стальном корпусе. От подшипника во многом и зависит на каких режимах может работать центр, так же он снижает трение.

При стандартных режимах работы используют центра с углом наконечника 60º, при тяжелых режимах целесообразно применять с углом 90º.

Разновидности

В зависимости от особенностей решаемых задач при токарной обработке центра бывают нескольких типов:

Упорный центр — применяется при небольших скоростях обработки. Предварительно необходимо сделать центровочное отверстие.

Упорный со срезанным конусом — используются при подрезании торца

Вращающийся — используется при высоких скоростях обработки, где упорный уже нельзя применить.

Грибковый — имеет наконечник с усеченным конусом. Используется для фиксации деталей с внутренним отверстием (трубы, полые валы).

С вращающейся гайкой — для удобства извлечения из задней бабки

Со сменными наконечниками — возможность обработки широкого спектра деталей, используя всего один центр

Центры для токарных станков изготавливаются из высокопрочной легированной стали. В зависимости от сложности процесса они бывают обычные и усиленные. Последние используются при работе с тяжелыми изделиями. Усиленный отличается прочностью и устойчивостью к высоким нагрузкам.

Специфика эксплуатации

Перед началом работы токарю необходимо учесть погрешности биения. Оно возникает из-за износа подшипников или наконечника, недостаточно жесткой фиксации. Если требования не допускают такую погрешность, лучше воспользоваться другой оснасткой.

Какие нюансы нужно учесть при обработке в центрах:

- Оси шпинделя и центра должны совпадать, иначе будут погрешности в обработке. При точении деталей с высоким классом точности нужно оставлять припуски для чистовой обработки.

- Сила зажима должна надежно фиксировать заготовку, но при этом не мешать ее вращению.

При работе с большими скоростями нужно использовать смазку для уменьшения износа наконечника.

Важно!

Биение вращающегося центра приводит к радиальному биению детали относительно оси. Дальнейшая обработка этой же заготовки на другом станке может привести к нарушению соосности.

При обнаружении сильного биения конический наконечник необходимо отшлифовать специальным инструментом, который крепится в резцедержателе. После проверки шаблоном в случае удовлетворительного результата можно приступать к металлообработке.

Важно!

При точении на больших оборотах изнашивается наконечник центра и разбивается центровочное отверстие. Чтобы продлить срок эксплуатации оснастки, наконечник обрабатывают защитной смазкой.

1) каталог Bison-Bial 2015

2) https://vseostankah.com/tokarnye-stanki/vrashhayushhijsya-tsentr-nepodvizhnyj-gribkovyj.html

3) https://mekkain.ru/library/czentr-upornyij.html

Вращающийся центр

Главная Статьи Вращающийся центр

Центры вращающиеся и неподвижные для станков

Важной частью любого токарного станка это центр станочный, который может вращаться или же оставаться недвижимым. Он нужен для того, чтобы проводить фиксацию деталей в необходимом положении

Устройство такого типа дает возможность обрабатывать, используя максимальные показатели скорости и при этом с минимальным биением. Рационально использовать центра вращающиеся и неподвижные на шлифовальных, а также токарных станках с ручным или программный метод управления.

Алгоритм точения

Весь процесс точения начинается с того, что мы проводим крепление заготовки непосредственно в кулачковый патрон, который выполняет функцию передачи вращения, но в то же время отвечает за неподвижность. Движение резца перпендикулярное, что позволяет полностью обточить до необходимого размера. Максимально подойдет для изделий, форма которых похожа на цилиндр.

Сама заготовка фиксируется при использовании передней, а также задней бабки, то есть по двум противоположным сторонам. Это помогает очень прочно закрепить заготовку и эффективно с ней работать.

В то же время стоит отметить, что в процессе выполнения точения огромное внимание стоит уделить нюансам эксплуатирования задней бабки. Данный элемент конструкции имеет разное назначение, что зависит от того, какой вид работ предполагается выполнить

Она используется не только для закрепления изделия в неподвижном состоянии, но и для ее обработки.

Если мы рассматриваем её более подробно, то обязательно стоит отметить такие нюансы:

- Предназначена исключительно для того, чтобы провести закрепление специального оснащения. Исходя из вида используемой оснастки можно определить функции задней бабки, а именно фиксация детали или эксплуатирования ее непосредственно для обработки.

- Применение центра вращающегося необходимо для того, чтобы при больших оборотах изделие находилось в недвижимом положении.

Скорость вращения деталей при обработке может доходить до 75 м/мин или даже превышать данный показатель. Данная скорость является достаточно высокой, поэтому в таком случае рационально говорить об использовании центра вращающегося токарного, плюсы которого выглядят таким образом:

- достаточно длительный период качественного использования, что достигается весьма низким износом;

- в работе отмечается универсальность использования;

- появляется возможность нормально работать на высоких нагрузках.

Крепление по двум торцам

Если более детально рассмотреть фиксацию по двум торцам, то это необходимо в таких ситуациях:

- Токарный станок позволяет регулировать обороты, а во избежание погрешности нужно применить фиксирование по двум торцам.

- Изделие обладает достаточно большой длиной и весом.

- В ситуациях, когда возникает вероятность слишком большой подачи поперечного типа и есть риск влияния на показатель точности.

- При работе на станках с ЧПУ, где крайне необходимо провести фиксацию заготовки по ее торцам.

Купить вращающийся станочный центр можно при обращении в нашу ]сделать заказ.

К металлообработке деталей необходимо подходить очень серьёзно. Так как это дорогая и трудоёмкая задача. Ведь узлы металлоконструкций должны иметь точные размеры. От этого зависят многие факторы. Главная из них прочность и износостойкость.

Специалисты нашей компании МИР ISO знают ответ на этот вопрос. И применят всё свои знания и опыт, чтобы обеспечить качественными вращающимися центрами и многой другой оснасткой любое производство металлоконструкций.

Свяжитесь с нами любым удобным способом.

Получите бесплатную консультацию. Мы поможем вам купить вращающийся центр высокого качества под ваши технологические операции.

сделать заказ.

Виды токарных центров

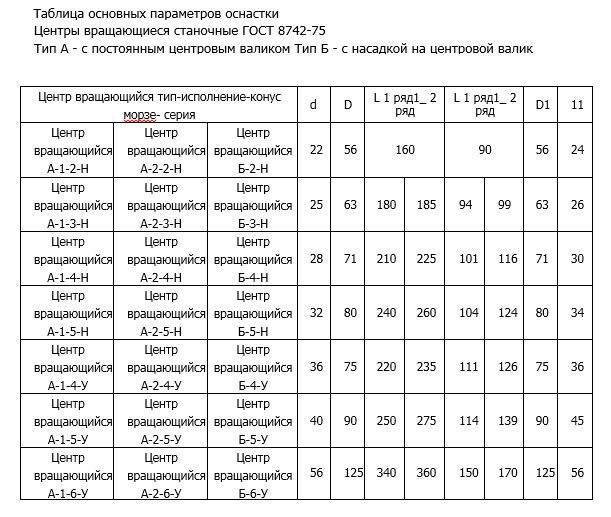

По действующим стандартам ГОСТ выделяют следующие виды центров для токарных работ:

- Упорный – хвостовик и наконечник имеют одинаковые габариты. Переднюю часть производят из закаленной стали или очень прочного сплава. Актуален для работы с заготовками, имеющими центровые отверстия.

- Грибковый – отличается от предыдущего варианта наконечником большего диаметра с усеченным рабочим конусом. Данный вид может иметь два типа наконечников: с центрированным валиком либо с насадкой для него. Грибковый центр подходит для обработки элементов с внутренним отверстием, например, полых валов или труб.

Согласно ГОСТ 8742-75, по конструкции оснастка бывает:

- с постоянным центрированным валиком;

- со сменной насадкой.

Угол конуса может составлять 60° или 90°. Его выбирают в зависимости от режима заточки: для обычных работ подходит деталь с углом 60°, для тяжелых — 90°.

Для обработки пустотелых заготовок используют рифленые центры, а для подрезки торца – оснащение с выточкой. Элементы сложной геометрической формы часто не могут быть прочно закреплены в патронах. В этом случае применяются планшайбы. На ней обрабатываемые заготовки фиксируют и центрируют с помощью сменных прихватов и крепежных болтов.

Эксплуатационные особенности

При работе на токарном оборудовании важно учитывать некоторые правила применения центров:

- выбирая класс точности элементов, следует предусмотреть запас на погрешности биения из-за ряда причин: слабая жесткость, износ подшипников;

- проверить правильность установки можно подручными способами: следует положить под центр белый лист бумаги и оценить совпадение осей;

- при соударении конус шлифуется по месту с проверкой по шаблону;

- биение при вращении приводит к ударам детали относительно оси – это исключают применением неподвижного аналога.

Перечисленные правила помогут начинающим токарям произвести точную обработку деталей.

Цена токарных центров

Цены на вращающиеся начинаются от 1400 рублей, на неподвижные – от 500 рублей. Стоимость зависит от производителя и от того, для какого типа работ предназначено оснащение. Для тех, кто собирается купить токарные комплектующие, в таблице приведены ориентировочные цены.

| Тип | Токарный станок | Вид работ | Посадка | Цена, рубли |

| Неподвижный | JET | МК-3 | 550 | |

| Вращающийся | МК-2 | 1800 | ||

| МК-5 | 3000 | |||

| для средних работ | МК-3 | 2000 | ||

| для легких работ | МК-2 | 2800 | ||

| для тяжелых работ | МК5 | 3000 | ||

| Техоснастка-С BT-5592 | для обработки деталей, имеющих центровые отверстия | А-1-3-Н | 2050 | |

| Техоснастка-С BT-5598 | для обработки деталей, имеющих центровые отверстия | А-1-6-У | 11500 |

Нормальный, обратный, вращающийся токарный центр

Центр токарный

На токарных станках применяют различные типы центров. Наиболее распространенный центр показан на рис. 37, а. Он состоит из конуса 1, на который устанавливается обрабатываемая деталь, и конического хвостовика 2. Хвостовик должен точно входить в коническое отверстие шпинделя передней бабки и пиноли задней бабки.

Детали с наружными конусами на концах обрабатывают в обратных центрах (рис. .37, б).

Рис 37 — Центры: а — нормальный, б — обратный центр

Вершина конуса центра должна точно совпадать с осью хвостовика. Для проверки центр вставляют в отверстие шпинделя и приводят его во вращение. Если центр исправен, то вершина его конуса не будет «бить».

Передний центр вращается вместе со шпинделем и обрабатываемой деталью, тогда как задний центр в большинстве случаев неподвижен-о его поверхность трется вращающаяся деталь. От трения нагреваются и изнашиваются как коническая поверхность заднего центра, так и поверхность центрового отверстия детали. Для уменьшения трения необходимо наполнить центровое отверстие детали у заднего центра густой смазкой следующего состава: тавот — 65%, мел — 25%, сера — 5%, графит — 5% (мел, сера и графит должны быть тщательно растерты).

Отсутствие смазки ведет к сгоранию конца центра, а также к порче и задирам поверхности центрового отверстия.

При обтачивании деталей на больших скоростях (v>75 м/мин) происходит быстрый износ центра и разработка центрового отверстия детали. Для уменьшения износа заднего центра его конец иногда оснащают твердым сплавом; лучше однако применять вращающиеся центры.

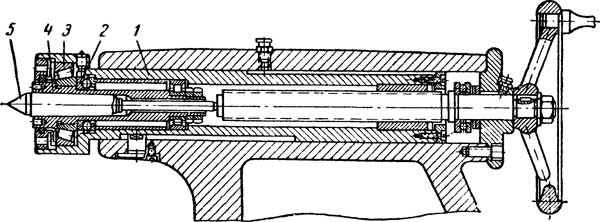

Рис. 38 — Вращающийся центр, вставляемый в пиноль задней бабки

На рис. 38 показана конструкция вращающегося центра, вставляемого в коническое отверстие пиноли задней бабки. Центр 1 вращается в шариковых подшипниках 2 и 4. Осевое давление воспринимается упорным шариковым подшипником 5. Конический хвостовик 3 корпуса центра соответствует коническому отверстию пиноли.

При обработке тяжелых деталей на больших скоростях резания, а также при срезании стружек большого сечения вращающиеся центры имеют недостаточную жесткость, вследствие чего возможен и отжим детали, и сильные вибрации в работе. Чтобы избежать этих явлений, применяют вращающиеся центры, встроенные в пиноль задней бабки.

Рис. 39. Вращающийся центр, встроенный в пиноль задней бабки

На рис. 39 показана конструкция такого центра, В передней части пиноли 1 расточено отверстие, в котором установлены передний упорный 3 и задний радиальный 2 подшипники для втулки 4. Осевая сила воспринимается упорным шарикоподшипником 3. Втулка 4 имеет коническое отверстие, в которое вставляют центр 5. Если при помощи стопора соединить втулку 4 с пинолью втулка вращаться не будет. В этом случае в заднюю бабку можно установить сверло или другой осевой инструмент (зенкер, развертку).