Крепление медных трубопроводов

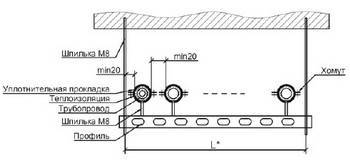

Рис. 1. Схема крепления трубопроводов в одном из проектов, из которой крепление хомута непосредственно к трубе неочевидно, что и стало предметом споров

Рис. 1. Схема крепления трубопроводов в одном из проектов, из которой крепление хомута непосредственно к трубе неочевидно, что и стало предметом споров

В части крепления медных трубопроводов наиболее распространенная ошибка — крепление хомутами через изоляцию, якобы для снижения вибрационного воздействия на крепежные элементы. Спорные ситуации в данном вопросе могут быть вызваны и недостаточно детальной прорисовкой эскиза в проекте (рис. 1).

На самом деле для крепления труб должны использоваться металлические сантехнические хомуты, состоящие из двух частей, скрученные винтами и имеющие резиновые уплотнительные вставки. Именно они и обеспечат необходимое гашение вибраций. Хомуты должны крепиться к трубе, а не к изоляции, должны иметь соответствующий размер и обеспечивать жесткое крепление трассы к поверхности (стене, потолку).

Выбор расстояний между креплениями трубопроводов из твердых медных труб в общем случае рассчитывается по методике, представленной в Приложении Г документа СП 40–108–2004. К данному способу следует прибегать в случае использования нестандартных трубопроводов или же в случае спорных ситуаций. На практике чаще используют конкретные рекомендации.

Так, рекомендации по расстоянию между опорами медных трубопроводов приведены в табл. 1. Расстояние между креплениями горизонтальных трубопроводов из полутвердых и мягких труб допустимо принимать меньше на 10 и 20% соответственно. При необходимости более точные значения расстояний между креплениями на горизонтальных трубопроводах следует определять расчетом. На стояке должно быть установлено хотя бы одно крепление независимо от высоты этажа.

Таблица 1 Расстояние между опорами медных трубопроводов

| Диаметр трубы, мм | Пролет между опорами, м | |

|---|---|---|

| Горизонтально | Вертикально | |

| 12 | 1,00 | 1,4 |

| 15 | 1,25 | 1,6 |

| 18 | 1,50 | 2,0 |

| 22 | 2,00 | 2,6 |

| 28 | 2,25 | 2,5 |

| 35 | 2,75 | 3,0 |

Отметим, что данные из табл. 1 приблизительно совпадают с графиком, изображенным на рис. 1 п. 3.5.1 СП 40–108–2004. Однако мы адаптировали данные этого норматива под используемые в системах кондиционирования трубопроводы относительно небольшого диаметра.

Метод продавливания грунта

Проведение трубопроводов бестраншейным способом также предполагает использование метода продавливания грунта. Этот вариант более эффективен при укладке стальных труб большого диаметра, до двух метров. Процесс аналогичен методу прокалывания, но продавливание выполняется открытым концом. Образующуюся в результате землю удаляют.

Необходимая степень усилия для продавливания создается гидравлическими домкратами, установленными по всей окружности трубы. Работы такого типа можно проводить на грунте с большим содержанием глины, суглинков и песка. Оптимальная величина диаметра используемых труб может лежать в пределах от 60 см до 172 см. Прокладывать трубопроводы продавливанием грунта можно на участках шириной не более 100 метров. Таким методом часто укладывается труба в канаву на заезд, так как это достаточно эффективный способ.

Продавливание грунта выполняется следующим образом:

- Вначале необходимо вырыть котлован.

- Затем устанавливается упорная стена, на которой крепятся домкраты.

- Соединяют один конец трубы и домкраты, расположенные на стене. Другой конец остается открытым.

- Усилия, создаваемые домкратами, переходят на трубу, ее свободный конец вдавливается в слой грунта.

- Движение детали в грунте приводит к образованию внутри земляного столба. Его удаляют с помощью лопат, имеющих длинную и короткую рукоятку, а также используя ударные пневматические приспособления.

Необходимые материалы и инструменты

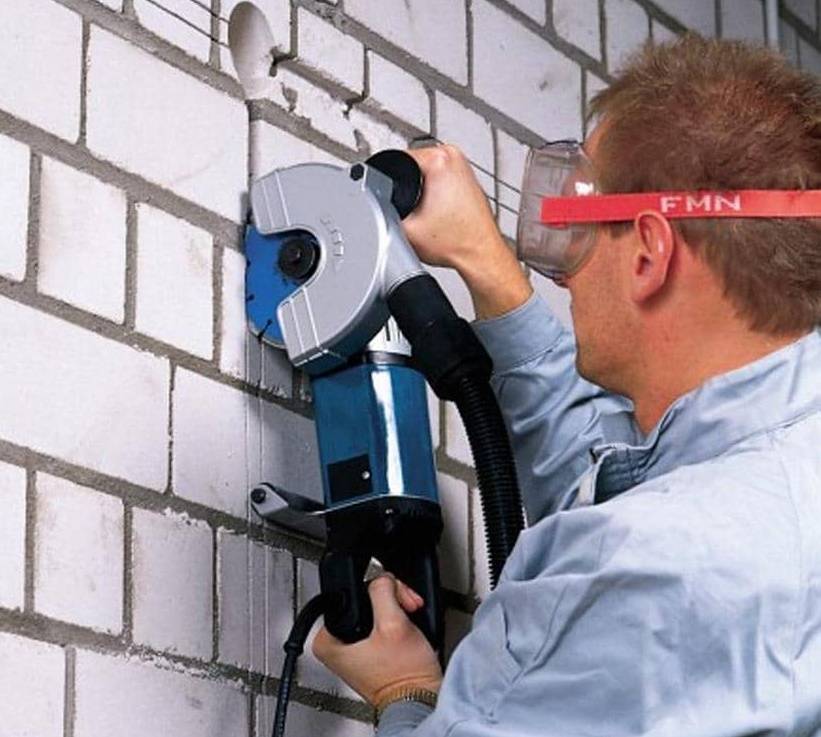

Для получения борозд в стенах из несгораемых структур выбирается комплект инструментов из списка:

- слесарное или строительное зубило и молоток;

- электрическая дрель или перфоратор;

- угловая шлифовальная машина с набором абразивных дисков;

- специальный электрический штроборез (или бороздодел).

Поскольку оборудование имеет высокую стоимость, то при проведении ремонта своими силами для поиска кабелей применяют индикаторную отвертку. Устройство позволяет найти проводку с глубиной залегания не более 15 мм и не реагирует на слаботочные магистрали и кабели с двойной изоляцией.

Зубило с молотком

Технология используется при выполнении коротких борозд или срочного ремонта. На стену наносят границы канала, а затем прорезают канавки зубилом, вручную регулируя глубину и интенсивность подачи инструмента. Методика не используется при резке кирпичных перегородок, ударные нагрузки нарушают монолитность кладки и вызывают частичное или полное обрушение стены.

Зубило с дрелью

Для получения борозды необходимо высверлить ряд отверстий диаметром 10-30 мм (в соответствии с шириной паза) с шагом 15-20 мм, расположенных вдоль линии штробы. Оставшиеся перемычки выбивают зубилом, полученный канал имеет неровные кромки и неравномерную глубину. Недостатками технологии являются низкая производительность труда, невозможность выполнения борозд в кирпичных стенах и большое количество пыли и грязи, выбрасываемых в помещение инструментом.

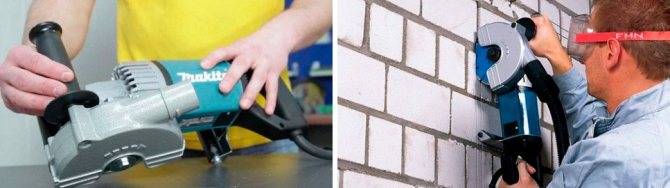

Болгарка

Угловая шлифовальная машина с абразивным кругом позволяет резать различные строительные материалы и не создает ударных нагрузок на перегородки. После выполнения параллельных надрезов центральную часть выбивают зубилом. Недостатками методики являются шумность, пыль, которая попадает в помещение, неравномерность глубины резки и риск срыва инструмента. Некоторые мастера дорабатывают оборудование, устанавливая двойной круг и защитный щиток с патрубком для подсоединения гибкого шланга пылесоса.

Перфоратор

Для резки борозд в патрон перфоратора устанавливают специальную насадку (например, бур или лопатку) из высокопрочной стали. Затем мастер проходит инструментом вдоль линий разметки, но полученные пазы имеют неравномерное сечение. Для повышения качества работ необходимо предварительно высверлить отверстия, а затем выбить перемычки лопаткой.

Штроборез

Самое высокое качество резки борозд под электропроводку достигается при использовании специального инструмента с электрическим приводом и окном для удаления пыли строительным пылесосом. Оборудование оснащено эргономичными рукоятками и визиром, позволяющим прокладывать канавки по намеченным линиям. В конструкции штробореза предусмотрены регуляторы для изменения глубины и ширины паза. После резки необходимо выбить центральную часть борозды тонким зубилом, канавки имеют ровные кромки и корректную геометрическую форму.

Болгарка с перфоратором

Поскольку специальный инструмент отличается высокой ценой (от 5,5 тыс. руб. за бюджетные модели китайского производства), то для ремонта используют комплект из угловой шлифовальной машинки и перфоратора. После разметки стен прорезают канавки необходимой толщины и глубины, а затем удаляют материал стальной лопаткой, зажатой в патрон перфоратора.

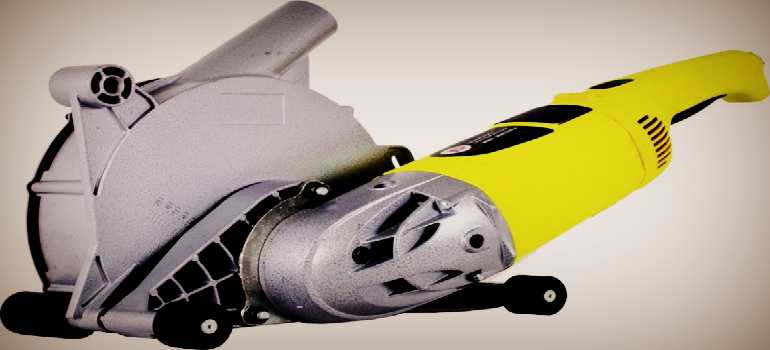

Makita SG1251J

Надежный и удобный инструмент японского производства, оснащенный двумя алмазными дисками диаметром 125 мм. С его помощью выполняются штробы глубиной и шириной до 30 мм, предназначенные для прокладки инженерных коммуникаций малого диаметра. Электродвигатель мощностью 1,4 кВт с частотой вращения вала 10 000 оборотов в минуту дает возможность резки сухим способом любых материалов, используемых при возведении зданий.

Электронная система плавного пуска, поддержания необходимой скорости вращения и автоматического отключения при перегрузках позволяет уверенно эксплуатировать инструмент на максимальных нагрузках. Установленная производителем предохранительная муфта автоматического сцепления обеспечивает плавность продвижения, понижение шума и вибрации, гарантируя надежную защиту механических частей от заклинивания на полном ходу. Также имеется патрубок для подключения технического пылесоса.

- высокая надежность механизма и электрической оснастки;

- удобная настройка параметров резки;

- низкий уровень шума и вибрации;

- стабилизация мощности при работе под разной нагрузкой;

- функциональный кейс для инструмента и принадлежностей.

Цены на Makita SG1251J:

Приготовление и пропорции керамзитобетона для стяжки пола

Керамзитобетон является одним из видов лёгкого бетона, чаще всего он применяется для утепления или в процессе строительства зданий с облегчёнными стенами. По целевому назначению этот материал разделяют на теплоизоляционный, теплоизоляционно-конструктивный и конструктивный (самый прочный). Несмотря на то, что керамзитобетон наиболее востребован в виде готовых блоков, возможно также самостоятельное изготовление данного материала для создания стяжки пола или для других задач.

Рассмотрим состав и соотношение компонентов керамзитобетона, в зависимости от его назначения. Если говорить о бетонной стяжке, то включение в её состав керамзитобетона, вместо щебня или гравия, делает бетонную плиту более лёгкой и увеличивает её теплоизоляционные характеристики. Ингредиенты должны обязательно иметь правильную пропорцию в составе керамзитобетона, чтобы в последствии стяжка пола не потрескалась и обладала достаточной прочностью.

Оптимальное соотношение цемента, песка и керамзита лежит в пределах от 1:2:5 до 1:3:6, в зависимости от фракции керамзита, марки цемента, качества и влажности песка. При этом рекомендованная марка портландцемента не ниже 400

Важно понимать, что прочность керамзита, как заполнителя, значительно ниже прочности щебня, поэтому цемент низких марок здесь применять нельзя

Использовать керамзитобетон можно также для блоков или делать заливку монолитных стен жидким керамзитобетонным раствором. Для этого рекомендуется брать следующее соотношение: на 1 часть цемента 1 часть песка и 10-12 частей керамзита фракцией до 20 мм. Стены из раствора с такой пропорцией будут обладать достаточной прочностью, хорошей теплопроводностью и долговечностью.

Остаётся только вопрос, как замесить хороший раствор? Первым делом следует залить керамзит цементным молочком так, чтобы все гранулы полностью смочились. Состав молочка предусматривает 2 части воды на 1 часть цемента. Как мешать керамзит каждый строитель выбирает сам, исходя из доступных средств. После полноценной пропитки керамзита молочком, в него добавляются основные компоненты в расчётных пропорциях. Для фундамента керамзитобетон используется только в виде готовых заводских блоков, самостоятельное приготовление связано со слишком высокими рисками.

www.avtobeton.ru

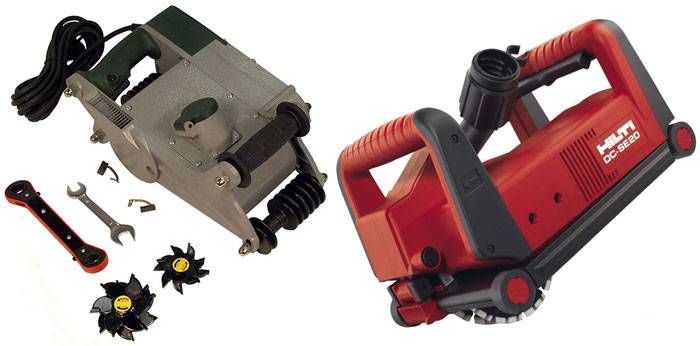

Конструкция современных бороздоделов

Инструмент включает в себя:

- Электродвигатель мощностью не менее 800 Вт.

- Систему плавного запуска.

- Редуктор.

- Вал с посадочным местом под фрезу.

- Подшипниковый узел.

- Собственно фрезу. Некоторые производители предлагают комплект из фрез с различной толщиной твердосплавной пластины.

- Защитный кожух (опционнно – с пылесборником).

- Опорно-регулировочное приспособление с роликами или винтами.

- Корпус с элементами управления и ручкой.

- Удлиняющие цанги (в комплект входят не всегда).

Работа с бороздоделом происходит в следующей последовательности. Сначала на валу устанавливается и закрепляется фреза (использование режущих дисков, пусть даже и с алмазным напылением, неэффективно, поскольку ими не создаются скалывающие напряжения, достаточные для откалывания фрагментов обрабатываемого материала). Для крепления фрезы используется хвостовик консольной части вала. Бороздодел накладывается на нужную часть стены. При запуске двигателя его число оборотов доводится до 1200…1400 мин-1, после чего начинается рез, в ходе которого работающий постепенно перемещает инструмент в необходимом направлении (при штроблении кирпичных стен нежелательно двигать бороздодел по углам, отличающимся от прямого). Если направление штробы требуется изменить, агрегат отключают, дожидаются полной остановки вала, после чего устанавливают бороздодел в новое положение, и продолжают работу.

Регулировка глубины пропила производится по-разному. Например, в штроборезах фиолент Б2-30 и Б1-30, а также интерскол ПД-125/1400Э с этой целью перемещают роликовую опору, находящуюся в нижней части корпуса, используя визирные метки. В бороздоделах от Macroza применяют винтовую регулировку (винты перед включением двигателя обязательно надо стопорить!). Схожий принцип изменения глубины пропила используется и в модели фиолент Б3-40.

Лучшие модели штроборезов, по мнению редакции и отзывам потребителей

Makita SG 1250

Штроборез Makita SG1250 работает от бытовой электросети в 220 В, оснащён 2 режущими дисками и предназначен для изготовления штроб глубиной и шириной до 30 мм. Мощность инструмент составляет 1,4 кВт, скорость вращения шпинделя равна 9000 об/мин. Допускается использование алмазных и абразивных дисков диаметром до 125 мм.

Штроборез Makita SG1250

Оборудование применяется в бытовых целях для сухой резки кирпича, камня и бетонных поверхностей. Благодаря наличию системы плавного пуска обеспечивается продолжительная работа устройства без разрушения элементов конструкции. Также корпус имеет надёжную защиту от попадания пыли. Весит инструмент 3,9 кг, что позволяет оператору достаточно долго обрабатывать стены и поверхности потолков.

Отзыв о модели Makita SG1250:

Подробнее на Отзовик:

Интерскол Ом 115-1300

Бороздодел Интерскол Ом 115-1300 обладает лёгкой конструкцией небольших габаритов, вес которой составляет 3 кг. Оператор имеет возможность регулировать угол наклона рабочего диска в диапазоне 45−90°. Мощность двигателя составляет 1,35 кВт, что позволяет быстро выполнять монтажные работы любой сложности.

Интерскол Ом 115-1300

Наибольшая глубина реза, который может выполнить данное устройство, составляет 36 мм. Конструкция оснащена пылезащитными элементами, которые оберегают двигатель, редуктор и подшипники скольжения от попадания грязи. На электрическом штроборезе имеется 4-метровый шнур, что обеспечивает дополнительные удобства во время работы.

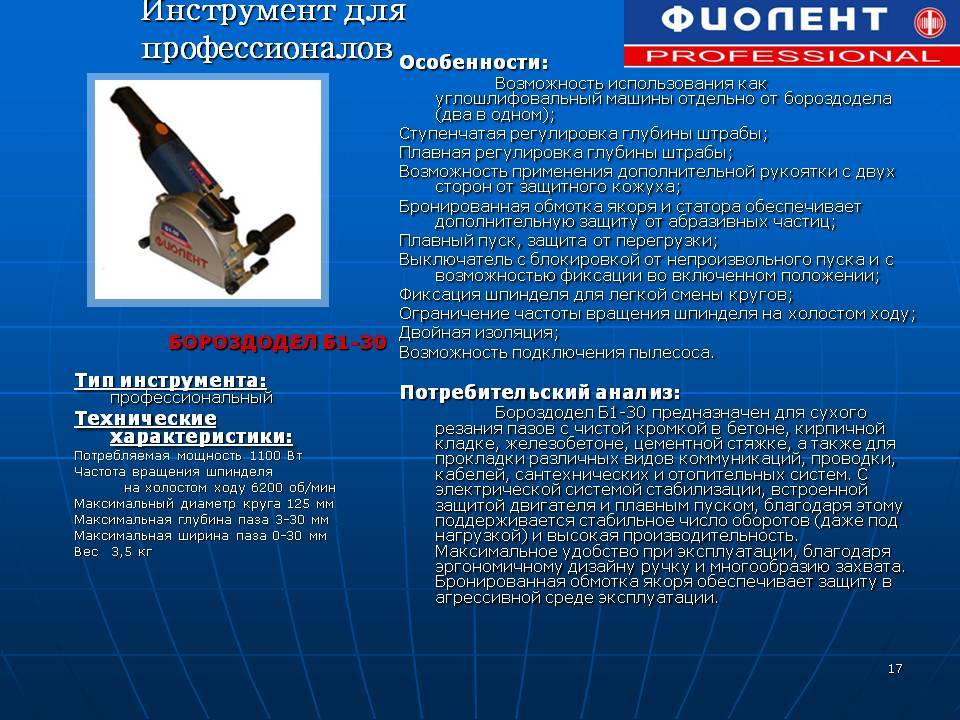

Фиолент Б1-30

По отзывам пользователей, штроборез Фиолент Б1-30 является одним из лучших в своём сегменте, поскольку легко справляется с обработкой таких материалов, как бетон, кирпич и металл. Оборудование используется для сухой резки различных поверхностей. При мощности в 1,1 кВт инструмент хорошо делает штробы в стенах, а также применяется в качестве УШМ для зачистки бетона и шлифовки каменных поверхностей.

Фиолент Б1-30

Конструкция данной модели оснащена высококачественным комплектующим и надёжным электроприводом, что обеспечивает длительную эксплуатацию. При весе 4,5 кг двухдисковый Фиолент Б1-30 обеспечивает рез штроб размером до 30 мм. Скорость вращения инструмента составляет 6200 об/мин.

Отзыв о модели «Фиолент Б1-30»:

Подробнее на Отзовик:

Также стоит обратить внимание на модель штробореза Фиолент Б2-30. По отзывам мастеров, её мощности в 1,6 кВт при скорости вращения шпинделя 9000 об/мин вполне достаточно для качественной и продолжительной обработки бетона и камня. Отзыв о модели «Фиолент Б2-30»:

Отзыв о модели «Фиолент Б2-30»:

Подробнее на Отзовик:

Зубр ЗШ-1500

Среди лучших моделей бороздоделов отметим электроинструмент отечественного производства Зубр ЗШ-1500. Мощность оборудования составляет 1,5 кВт, весит устройство 5,9 кг, а частота вращения равна 7000 об/мин. Зубр обеспечивает пропил различных поверхностей (по глубине и толщине) до 45 мм.

Штроборез Зубр ЗШ-1500

По отзывам мастеров, штроборез Зубр ЗШ-1500 обладает высокой степенью безопасности. Этому способствует система электронного управления процессом пуска устройства, а также наличие дополнительной эргономичной рукоятки, обеспечивающей удобный хват при работе с потолком и стенами.

Makita SG 1251J

Среди профессиональных штроборезов средней мощности следует выделить модель Makita SG1251J. Сила электродвигателя этого агрегата равна 1,4 кВт, а частота вращения шпинделя составляет 10 000 об/мин. Устройство предназначено для штробления канавок в поверхностях из рыхлых и твёрдых материалов глубиной до 30 мм. Электрический инструмент широко используется мастерами для изготовления борозд для укладки проводки и трубопровода.

Makita SG1251J

Модель отличается высокой надёжностью, отменным качеством сборки и пониженным уровнем шума. Стабильную работу устройства обеспечивает встроенная система стабилизации оборотов электродвигателя.

Отзыв о штроборезах Makita серии SG:

Подробнее на Отзовик:

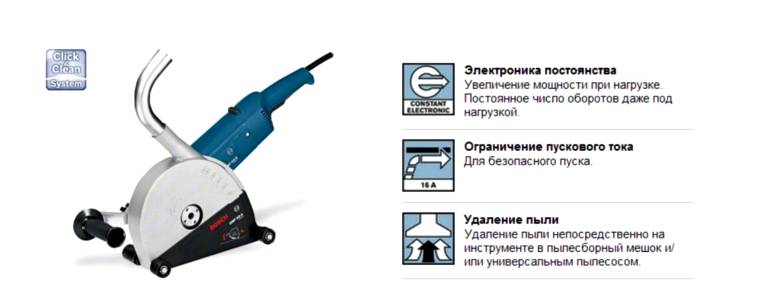

Bosh GNF 35 CA

Профессиональный бороздодел Bosh GNF 35 CA является одним лучшим в своём классе. Мощность инструмента составляет 1,4 кВт. Высокое качество сборки позволяет применять оборудование для штробления любых поверхностей для последующей установки инженерных коммуникаций. Модель даёт возможность делать канавки глубиной 35 и шириной 39 мм.

Bosh GNF 35 CA

Механизм штробореза отличается высокой надёжностью и приспособлен к длительной эксплуатации под большой нагрузкой. Перегрев инструмента полностью исключается благодаря наличию высококлассной системы защиты. К недостаткам инструмента стоит отнести большой вес, поэтому делать штробы на потолке в течение длительного времени достаточно сложно.

Монтаж труб методом прокола

Метод прокола используется чаше всего на глинистых и суглинистых почвах. Таким способом можно укладывать трубы диаметром не более 600 мм. Максимальное расстояние, на которое можно прокладывать трубы с использованием прокола грунта, составляет 60 метров. Такая проводка предполагает уплотнение почвы вокруг трубы. Выполнить прокол можно только с помощью специальной техники, так как для этого требуется сила в 3000 кН. Самым распространенным вариантом считается прокол и помощью гидравлического домкрата.

Чтобы уменьшить коэффициент трения и сопротивления в грунте, можно использовать наконечник в виде конуса. Основание этого элемента должно быть шире самой трубы на 2 см. Трубопроводы, имеющие небольшой диаметр, можно прокладывать без использования наконечника, прокол выполняется непосредственно трубой.

Особенности эксплуатации

Из-за высокой площади соприкосновения пилы с деревом, инструмент при работе сильно нагревается. Поэтому длительная безостановочная работа дрели с кольцевой пилой по дереву невозможна (если, конечно, не приспособить систему воздушного или водяного охлаждения).

Кольцевые пилы часто именуют наборными, что объясняется составным исполнением инструмента. Для такой оснастки весьма важен способ соединения хвостовика с режущей частью. Возможные варианты:

- Плоская напайка. В этом случае кольцевая пила по дереву выдержит минимально возможные сдвигающие нагрузки, и её стоит использовать кратковременно, снимая за проход минимальное количество материала. Диаметр насадок обычно не превышает 30 мм.

- Напайка с посадкой хвостовика в посадочную часть коронки. Надёжность фиксации возрастает, поэтому такие пилы выпускаются увеличенного диаметра – до 127 мм, и ими можно работать дольше.

- То же, что и в предыдущем случае, но хвостовик дополнительно опирается на бурт в верхней части коронки. Такой вариант реализован в конструкциях кольцевых пил размером от 150 мм и более (известны пилы диаметром до 210 мм), поскольку тепловое расширение материала при работе пилы не вызовет деформации наборного инструмента.

В практике своего применения кольцевые пилы по дереву устанавливаются в специальные стаканы револьверного типа, которые при повороте в патроне выставляют на линию обработки коронку требуемого диаметра. Для обеспечения фиксации используется накидная гайка, а для центровки высверливаемого отверстия – сверло, которое входит в комплект любого набора. Сверло выступает за рабочую поверхность зубьев, и этим гарантируется требуемая соосность получения глухого отверстия. Однако такая конструкция требует изменения числа оборотов вала дрели: на начальном этапе, при работе сверлом, необходимый крутящий момент невелик, поэтому число оборотов рациональнее увеличить. Затем, при вступлении в действие зубьев круговой пилы по дереву, нагрузка резко возрастает, поэтому число оборотов дрели снижают.

Рекомендуемые скорости вращения вала для работ с древесиной средней (75…85%) влажности:

- для предварительного засверливания – 1750…2000 мин-1;

- для получения глухого отверстия – 750…1000 мин-1;

- для доводки образующей полученного отверстия, его зенковки и прочих подобных операций – 1000…1500 мин-1.

Преимущества бестраншейного способа прокладки

Несмотря на все вышесказанное, стоит отдельно сгруппировать все положительные моменты, касающиеся вопроса прокладка водопровода ГНБ. Итак, к преимуществам использования данного метода, а не открытой прокладки, относится:

- отсутствие нужды перекрывать при проведении работ автомобильные, пешеходные и велосипедные дороги;

- снижение финансовых затрат по причине ненужности проведения дополнительных раскопок траншеи, если водопровод необходимо установить на глубине превышающей несколько метров;

- не требует проведения работ по созданию водоотлива, когда на месте установки наблюдается высокий уровень грунтовой воды;

- в процессе укладки нет необходимости в создании песчаного основания для укладки трубы;

- не нужно использовать уплотнение из песка, так как трубы не засыпаются, а устанавливаются непосредственно в земле на необходимой глубине;

- работы по благоустройству прилегающей территории требуются минимальные;

- отсутствует необходимость производить вырубку зеленых насаждений.

Соответственно, метод, в котором используется бестраншейная прокладка водопроводных труб, является великолепной альтернативой варианту открытой прокладки коммуникаций, при котором значительно уменьшается время выполнения работ, а также финансовые затраты.

И если экономическая составляющая описываемого метода настолько очевидна, то есть ли серьезные причины отказаться от использования современных технологий?

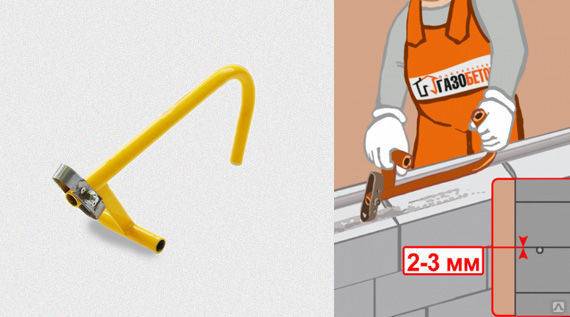

Разновидности инструментов

В частном строительстве может использоваться ручной или электрический штроборез. Модели с ручным управлением изготавливаются с прямой и изогнутой формой рукоятки. Последний тип устройства подразумевает наличие держателя для рук и двухстороннего резца, зафиксированного болтом. Это обеспечивает максимальное удобство эксплуатации при работе на горизонтальных поверхностях. Мастер, манипулируя инструментом, может обеспечить равномерное распределение нажима.

Изделия с прямой рукояткой целесообразно применять при работе со стеновыми конструкциями. Прибор оснащен двумя держателями и позволяет нарезать пазы и штрабы в ячеистом бетоне. Работы производятся с высоким уровнем точности. Мастеру очень легко сделать ручной штроборез своими руками.

Электрические модели оснащены резиновыми валиками, которые облегчают движение рабочего диска по поверхности. Вращательное колесо составлено резцами, начинающими движение посредством внутреннего электромотора. Над ним размещены держатели для рук. Инструмент для газобетона оптимально подходит для резки твердых материалов, его использование целесообразно при большом объеме работ.

Фабричные агрегаты оснащены специальной системой охлаждения. Самодельные устройства лишены такого преимущества, работнику следует помнить о регулярных перерывах

Такие устройства отличаются повышенным пылеобразованием, поэтому используются в комплексе с промышленным пылесосом. При работе с электрическими моделями мастер должен быть облачен в защитные средства – наушники, очки, респиратор.

Как выбрать бороздодел?

Оптимальное решение всегда должно быть соотнесено с интенсивностью применения рассматриваемой оснастки, поскольку штробление стен – операция специфическая, и нечасто применяемая. При эпизодической необходимости в прорезании пазов штроборезная насадка – наиболее рациональная замена любому бороздоделу.

Если инструмент всё же необходим, то внимание обращают на следующее:

Мощность привода. Она должна быть не ниже 1000 Вт, чтобы бороздоделом можно было успешно прорезать штробы не только в деревянных, но и в бетонных стенах или перегородках.

Наличие системы плавного запуска двигателя: при её отсутствии потребуются весьма значительные усилия для удержания агрегата в необходимом положении.

Удобство прилегания бороздодела к обрабатываемой поверхности: преимущество получают те исполнения, в которых часть веса инструмента воспринимает на себя стена (как в штроборезах от Macroza).

Скорость вращения фрезы: при числе оборотов более 1500 в минуту фрагментирование остатков бетона происходит весьма быстро, и подсоединение мешка для мусора и строительного пылесоса является обязательным. А это усложняет манипулирование агрегатом при его работе.

Материал насадок на фрезы. Карбидовольфрамовые вставки от SPIT F40 по долговечности существенно превосходят победитовые от Einhell. Хотя и затачивать их сложнее, потому что требуется определённый опыт и квалификация.

Возможность наклона вала двигателя: при наличии этой опции фреза агрегата штробит паз под определённым углом, отличным от прямого, в результате чего скалывание фрагментов происходит легче (именно так устроены двухскоростные агрегаты модели SPIT F40).

Стоит напомнить – эффективное и безопасное использование бороздоделов требует определённого опыта и физической силы, поэтому удобный хват ручки (или ручек, как для моделей SPIT F40 или Macroza M80) является важным моментом выбора.

Крепление медных трубопроводов

Рис. 1. Схема крепления трубопроводов в одном из проектов, из которой крепление хомута непосредственно к трубе неочевидно, что и стало предметом споров

Рис. 1. Схема крепления трубопроводов в одном из проектов, из которой крепление хомута непосредственно к трубе неочевидно, что и стало предметом споров

В части крепления медных трубопроводов наиболее распространенная ошибка — крепление хомутами через изоляцию, якобы для снижения вибрационного воздействия на крепежные элементы. Спорные ситуации в данном вопросе могут быть вызваны и недостаточно детальной прорисовкой эскиза в проекте (рис. 1).

На самом деле для крепления труб должны использоваться металлические сантехнические хомуты, состоящие из двух частей, скрученные винтами и имеющие резиновые уплотнительные вставки. Именно они и обеспечат необходимое гашение вибраций. Хомуты должны крепиться к трубе, а не к изоляции, должны иметь соответствующий размер и обеспечивать жесткое крепление трассы к поверхности (стене, потолку).

Выбор расстояний между креплениями трубопроводов из твердых медных труб в общем случае рассчитывается по методике, представленной в Приложении Г документа СП 40–108–2004. К данному способу следует прибегать в случае использования нестандартных трубопроводов или же в случае спорных ситуаций. На практике чаще используют конкретные рекомендации.

Так, рекомендации по расстоянию между опорами медных трубопроводов приведены в табл. 1. Расстояние между креплениями горизонтальных трубопроводов из полутвердых и мягких труб допустимо принимать меньше на 10 и 20% соответственно. При необходимости более точные значения расстояний между креплениями на горизонтальных трубопроводах следует определять расчетом. На стояке должно быть установлено хотя бы одно крепление независимо от высоты этажа.

Таблица 1 Расстояние между опорами медных трубопроводов

| Диаметр трубы, мм | Пролет между опорами, м | |

|---|---|---|

| Горизонтально | Вертикально | |

| 12 | 1,00 | 1,4 |

| 15 | 1,25 | 1,6 |

| 18 | 1,50 | 2,0 |

| 22 | 2,00 | 2,6 |

| 28 | 2,25 | 2,5 |

| 35 | 2,75 | 3,0 |

Отметим, что данные из табл. 1 приблизительно совпадают с графиком, изображенным на рис. 1 п. 3.5.1 СП 40–108–2004. Однако мы адаптировали данные этого норматива под используемые в системах кондиционирования трубопроводы относительно небольшого диаметра.

Конструкция современных бороздоделов

Инструмент в себя включает:

- Электрический двигатель мощностью не менее 800 Вт.

- Систему плавного запуска.

- Редуктор.

- Вал с посадочным местом под фрезу.

- Подшипниковый узел.

- Собственно фрезу. Большинство производителей рекомендуют набор из фрез с разной толщиной твердосплавной пластины.

- Кожух для защиты (опционнно – с пылесборником).

- Опорно-регулировочное устройство с роликами или винтами.

- Корпус с компонентами управления и ручкой.

- Удлиняющие цанги (в комплектации идет не всегда).

Работа с бороздоделом происходит в следующей очередности. В первую очередь на валу ставится и крепится фреза (применение режущих дисков, пускай даже и с алмазным напылением, неэффективно, так как ими не делаются скалывающие напряжения, достаточные для откалывания частей отделываемого материала). Для крепежа фрезы применяется хвостовик консольной части вала. Бороздодел накладуется на необходимую часть стенки. При запуске мотора его число оборотов доводится до 1200…1400 мин -1 , после этого начинается рез, в ходе которого работающий понемногу перемещает инструмент в нужном направлении (при штроблении стен из кирпича нежелательно двигать бороздодел в углах, отличающимся от прямого). Если направление штробы требуется поменять, аппарат отключают, дожидаются полной остановки вала, после этого устанавливают бороздодел в новое положение, и продолжают работу.

Регулировка глубины пропила выполняется по-разному. К примеру, в штроборезах фиолент Б2-30 и Б1-30, а еще интерскол ПД-125/1400Э для этой цели передвигают роликовую опору, находящуюся снизу корпуса, применяя визирные метки. В бороздоделах от Macroza используют винтовую регулировку (винты перед включением мотора необходимо обязательно стопорить!). Похожий принцип изменения глубины пропила применяется и в модели фиолент Б3-40.

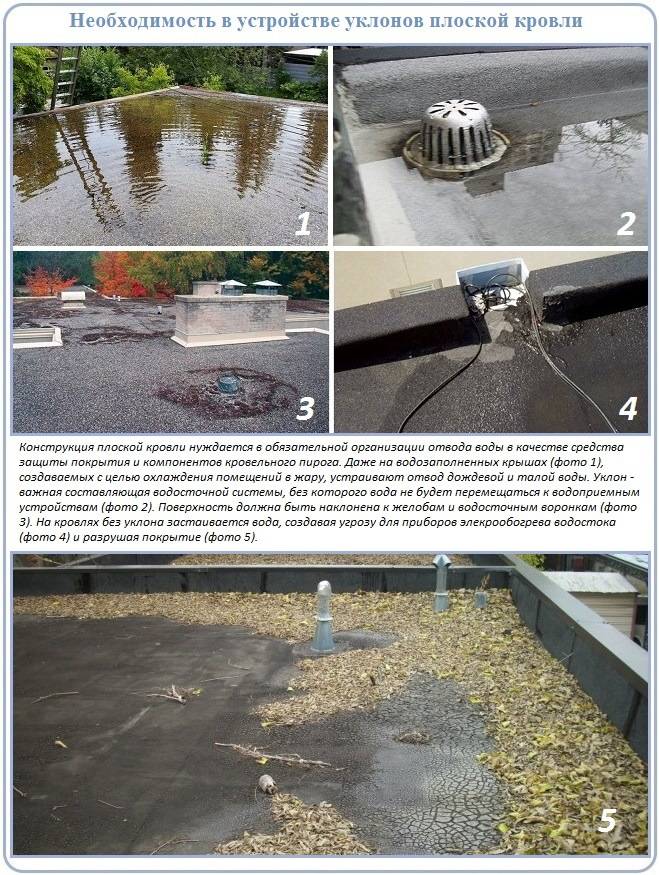

Зачем нужны уклоны?

Уклон плоскости необходим для того, чтобы под действием стандартных сил гравитации вода самотеком транспортировалась к точкам водосбора. Требуется он, чтобы поверхность в максимально высоком темпе освобождалась от дождевых и талых вод, круглый год угрожающих внутренним и наружным составляющим кровельной конструкции.

В списке факторов риска, связанных с застоем воды, числятся:

- Порча и разрыв покрытия. Явление, характерное для периодов колебания плюсовых и минусовых температур, для резких заморозков. Вода в процессе кристаллизации ощутимо увеличивается в объеме, что приводит к отслоению минеральной защитной посыпки на битумных кровлях. Из-за нарушения защитного слоя материал становится уязвимым для УФ облучения. На мембранных и наливных кровлях вследствие чередования замерзания с оттаиванием воды появляется сетка из мелких трещин.

- Избыточное напряжение гидроизоляционного ковра. Разница температур за пределами здания, внутри кровельного пирога и внутри постройки создает излишнее напряжение покрытия. Вокруг застоявшихся луж напряженное состояние усиливается, в результате возникают разрывы и трещины.

- Прогиб тонкого несущего основания. Характерный пример – кровли по профилированному листу, на которых накопление осадков может вызвать деформацию и последующий разрыв покрытия.

- Увлажнение теплоизоляции. Незамеченные невооруженным глазом микроскопические трещины будут пропускать в тело кровельной системы воду, чего может и не происходить, если вода отводится в резвом темпе. Равнозначная беда на кровлях с некачественными швами. Намокший утеплитель теряет половину изоляционных свойств и прибавляет в весе. Утяжеление очень нежелательно для кровельных систем, устроенных по профнастилу.

- Зарождение растительности. Скопившаяся на плоской крыше пыль вкупе с застоявшейся водой – замечательная среда для укоренения и дальнейшего процветания разносимых ветрами семян растений. Не все кровельные покрытия способны стойко сопротивляться вторгающимся в них жизнелюбивым корням.

Страшилок из указанного перечня «не боятся» плоские крыши, сооруженные из сверхпрочных, но жутко дорогих материалов. Когда-нибудь, когда сердца их производителей дрогнут от сочувствия к рядовому потребителю и ценник станет более гуманным, необходимость в сооружении средств отвода воды с плоской поверхности вероятно отпадет.

Однако пока методом предотвращения порчи и преждевременного старения является устройство уклонов, благодаря которым токи талой и дождевой воды самостоятельно перемещаются к водоприемным желобам и воронкам или банально скатываются с крыши на грунт.

Вспомогательные системы и варианты оснастки электроинструмента

Рассмотрим вспомогательные системы и возможные варианты оснастки, которые имеются в бороздоделах. Чтобы предотвратить выход из строя электроинструмента и его перегрев, во многих моделях предусмотрена система защиты. Она отключает оборудование при достижении конкретных параметров нагрузки. Инструмент оборудуется защитными муфтами, исключающими заклинивание режущих дисков. Для этих целей также применяется автоматика отключения, которая обездвиживает вращающиеся части оборудования.

Защитная муфта

Поскольку режущий инструмент подвергается большим нагрузкам, производители оснащают штроборезы системами снижения уровня вибрации и шума, регулировки плавности хода и минимизации боковых биений. К примеру, для этих целей используются муфты скольжения и специальные амортизаторы. Профессиональные модели бороздоделов оснащены системами ограничения пусковых токов. Они исключают вращение пильных дисков на старте без рывков и обеспечивают плавную работу двигателя и редуктора.

Штуцер для подключения пылесоса

На штроборезах имеются специальные штуцеры, благодаря которым есть возможность подключить шланг пылесоса. Нескользящие ролики на платформе инструмента позволяют продвигать устройство во время работы и не прилагать при этом больших усилий. Также многие модели оборудованы эргономичными рукоятками, при помощи которых удобно удерживать инструмент и устанавливать его в различные положения.

Нескользящие ролики на металлических направляющих

Принцип функционирования штробореза

Принцип работы бороздодела достаточно прост: при включении кнопки от электрической сети поступает сигнал на двигатель. После запуска передаётся вращающий момент на редуктор. В свою очередь, он приводит в движение шпиндель, на котором фиксируются режущие диски (алмазные либо абразивные).

Перед началом резки на обрабатываемых поверхностях делается разметка для будущих канавок. Перемещение инструмента вдоль них выполняется при помощи роликов устройства. Используя рукоятки, диски можно погружать в обрабатываемый материал на определённую глубину.

После обработки на поверхности остаются 2 прямых реза, которые по толщине равны толщине используемого диска. Затем между ними удаляют всё лишнее, и получается штроба нужного размера. Как правило, для этих целей используется строительный перфоратор, отбойный молоток либо ручной инструмент (долото, зубило).

Изготовление штроб при помощи электроинструмента

Для обработки поверхностей применяют диски по бетону для штробореза диаметром до 230 мм в зависимости от конструктивных особенностей модели

При их выборе важно учитывать рекомендации завода-изготовителя инструмента. Предлагаем посмотреть видео, чтобы понять, как работает штроборез

Видео «Принцип работы бороздодела»: