Аргонодуговая сварка в домашних условиях

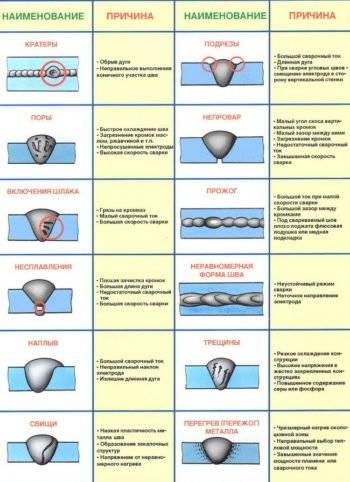

Дефекты сварочных швов.

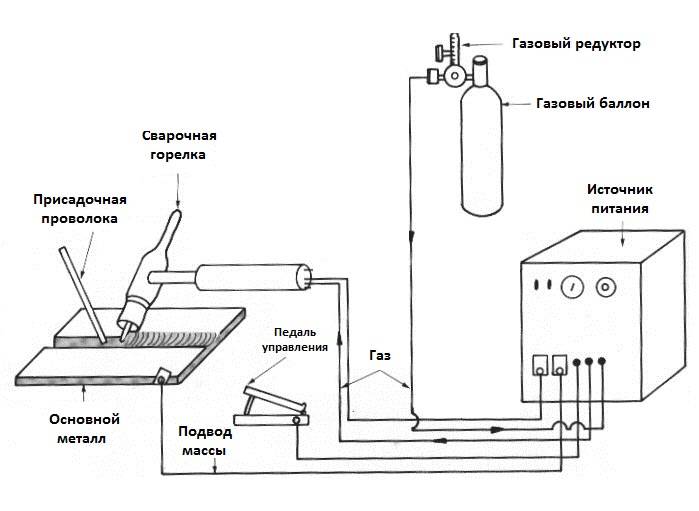

При всей сложности технологии аргонодуговой сварки по госту со множеством технических условий, ее можно осуществлять и дома. Обязательным условием для этого является инверторный аппарат, который в некоторых случаях можно заменить трансформаторным аппаратом. В дополнение понадобятся баллон с аргоном, редуктор, маска. Все это прекрасно, но покупные аргоновые сварочные аппараты дорогие, а дома чаще всего нужно произвести работу в небольшом объеме.

- Источником тока в домашнем сварочном наборе выступает трансформатор.

- Источником аргона будет баллон с элементами подачи: клапанами и редукторами.

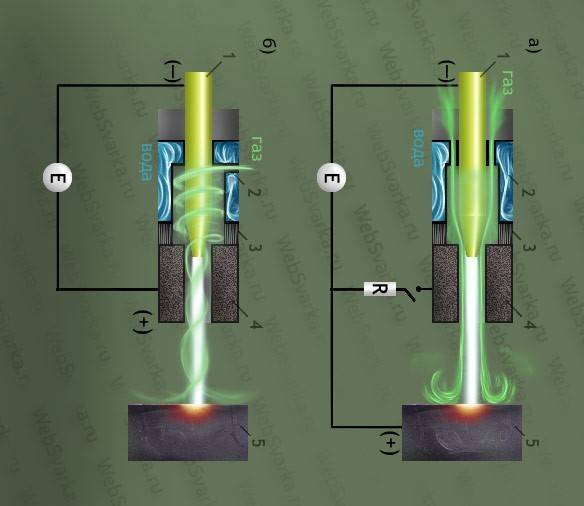

- Осциллятор нужен для поджигания дуги высокочастотным импульсом.

Самодельный аргоновый сварочный аппарат можно сделать с помощью следующих инструментов:

- болгарка, электродрель, сварочный аппарат;

- ножовка по металлу; отвертка, плоскогубцы, гаечные ключи;

- напильник, набор для резьбы, нож, штангенциркуль, микрометр;

- вольтметр, амперметр, тестер, микрометр.

Самодельный источник тока состоит из выпрямителя и сварочного трансформатора, которые можно совместить с осциллятором. Магнитопровод можно взять от старого трансформатора. Начальную обмотку сделать из тонкого медного провода с диаметром не более 0,8мм. Вторичная обмотка выполняется из толстого провода с диаметром не менее 3,5 мм.

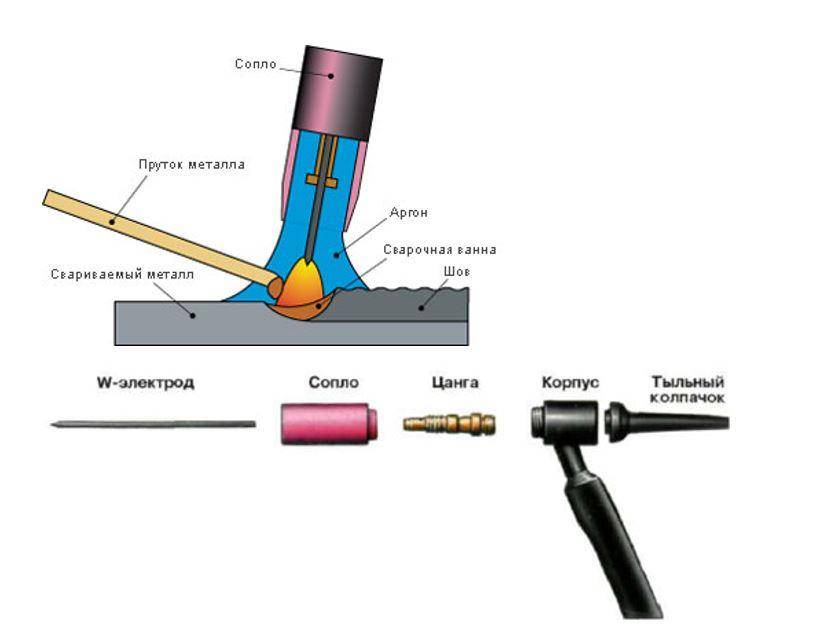

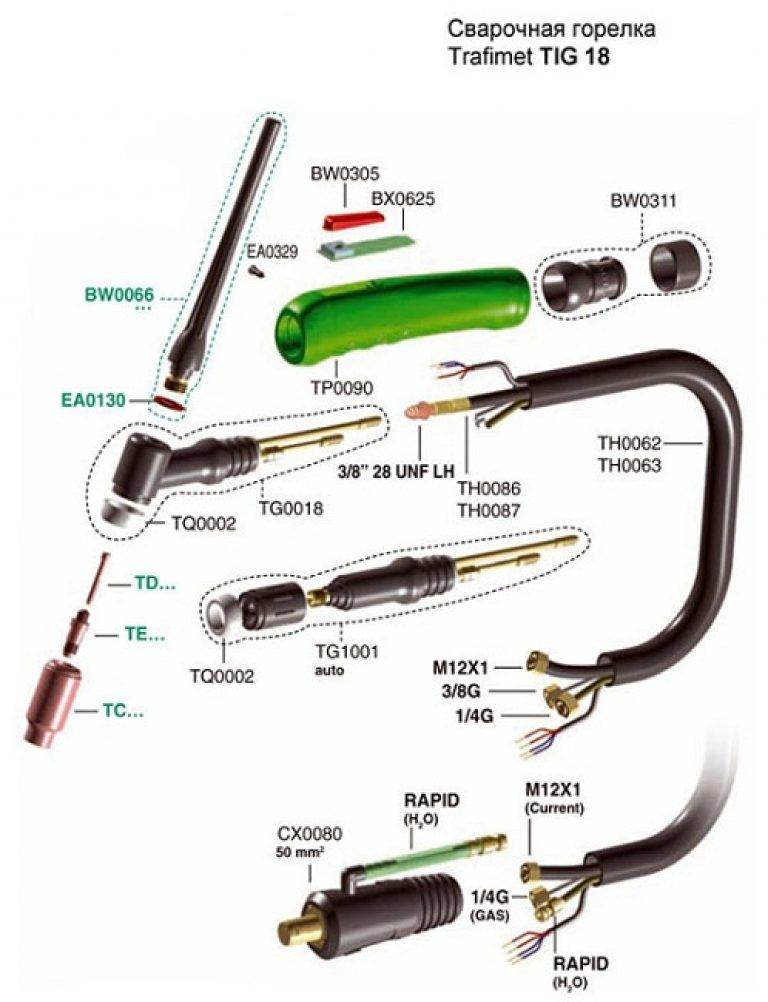

Вторым по важности элементом является газовая горелка. Корпус лучше сделать из латуни, сопло – из меди

Прокладку между соплом и корпусом соорудить из резины, стойкой к высоким температурам. Медная трубка для подведения аргона проводится через отверстие в корпусе с плотной запайкой шва. Эта же медная трубка будет служить проводником тока к электроду. Ручка крепится гайками, а изготавливается из эбонита. Штуцер с дросселем на резьбе крепится на конце медной трубки.

Электрод из вольфрама нужно заточить под углом в 45°. Примерная длина электрода 25 – 30 см. Следует отметить, что аргонная технология дома – задача трудоемкая и непростая. Так что решение должно приниматься в формате «стоит ли овчинка выделки». Иными словами, так ли много у вас сварочных дел по дому, чтобы заняться сборкой самодельной системы аргонодуговой сварки? Сварочные аппараты для ручной дуговой сварки в продаже есть, с самым широким ценовым диапазоном.

Технологический процесс

Несмотря на то, что аргонодуговая TIG сварка требует навыка и профессиональных знаний, ее можно выполнить своими руками. Перед этим необходимо разобраться, что такое сварка ТИГ в принципе, какое необходимо оборудование, последовательность действий.

Этапы сборки сварочного аппарата:

- Соединение осциллятора с инвертором.

- Прикрепление к клемме со знаком плюс провода, отвечающего за массу.

- Прикрепление к клемме со знаком минус провода, соединенного с горелкой.

- Закрепление горелки на рукав, через который проходит газ.

- Подготовка баллона с аргоном. Накрутка редуктора.

- Закрепление на редукторе рукава, подающего газ.

- Подключение инвертора к сети 220 В. Осциллятор питается от блока 6 В.

Аргонодуговая сварка своими руками в ручном режиме имеет следующий алгоритм:

- Очистка поверхности, где будет производиться сварка.

- Подготовка горелки к работе.

- Подача аргона.

- Розжиг дуги.

- Начало сварки.

Для очистки можно использовать способы механический или химический. Заканчивать очистку надо обезжириванием. Газ следует подавать на несколько секунд раньше, чем подключать к сети источник питания. Это обеспечит появление защитного слоя.

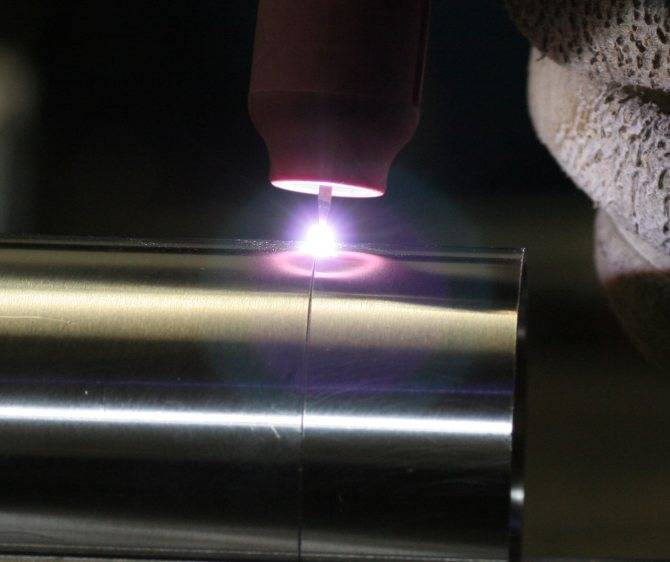

Важно! Чтобы была создана малая сварочная дуга, электрод должен располагаться на расстоянии минимум в 2 мм от свариваемой поверхности. После разжигания дуги можно приступать к сварочному процессу

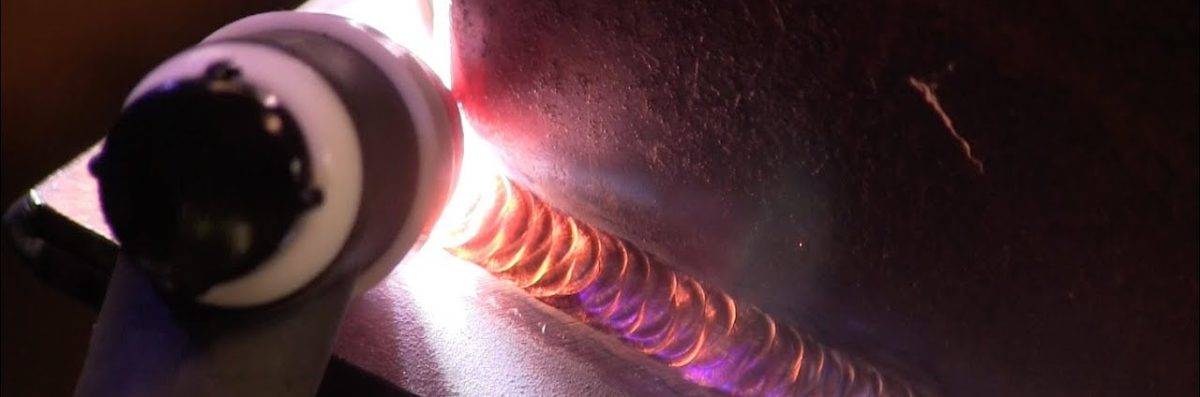

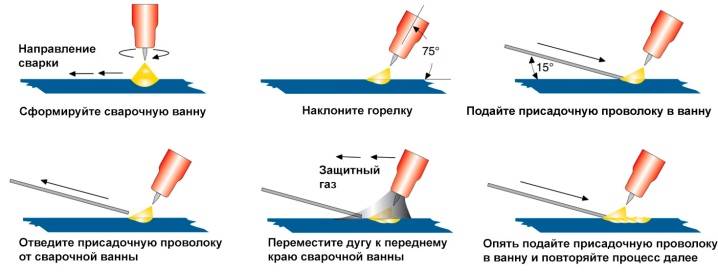

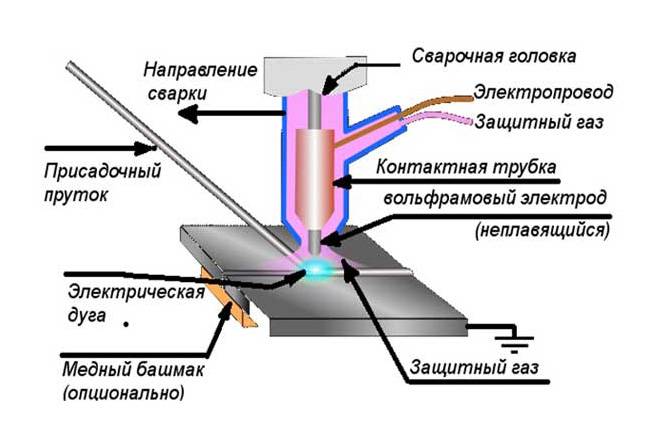

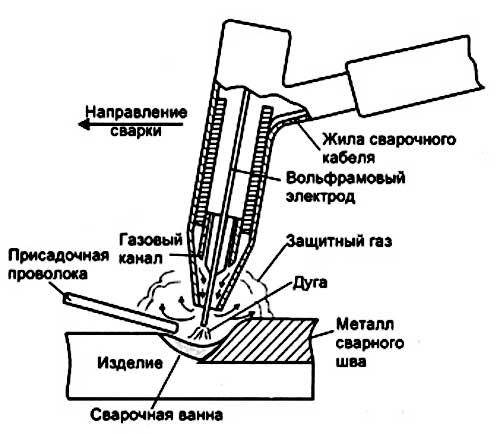

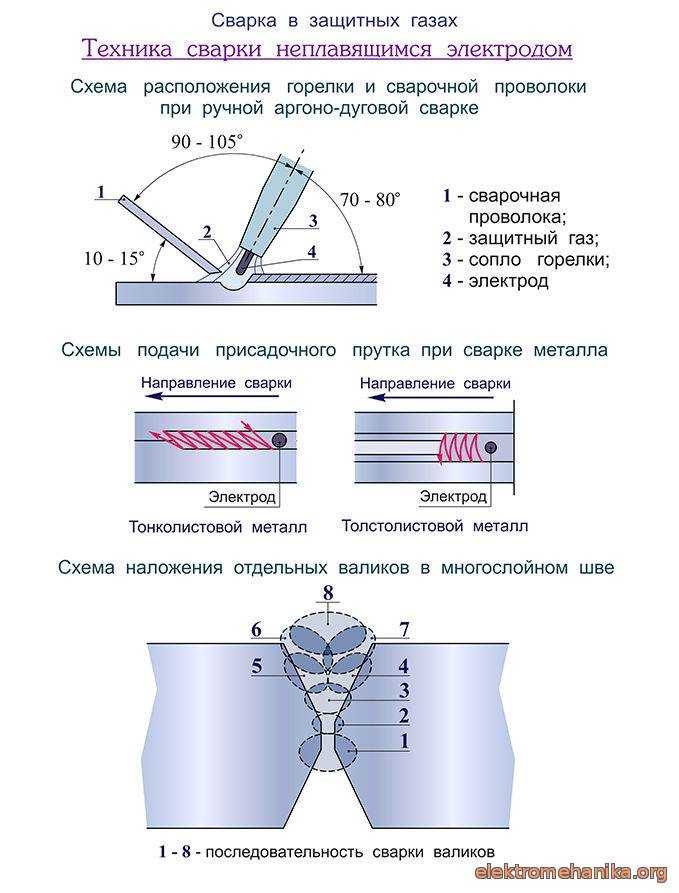

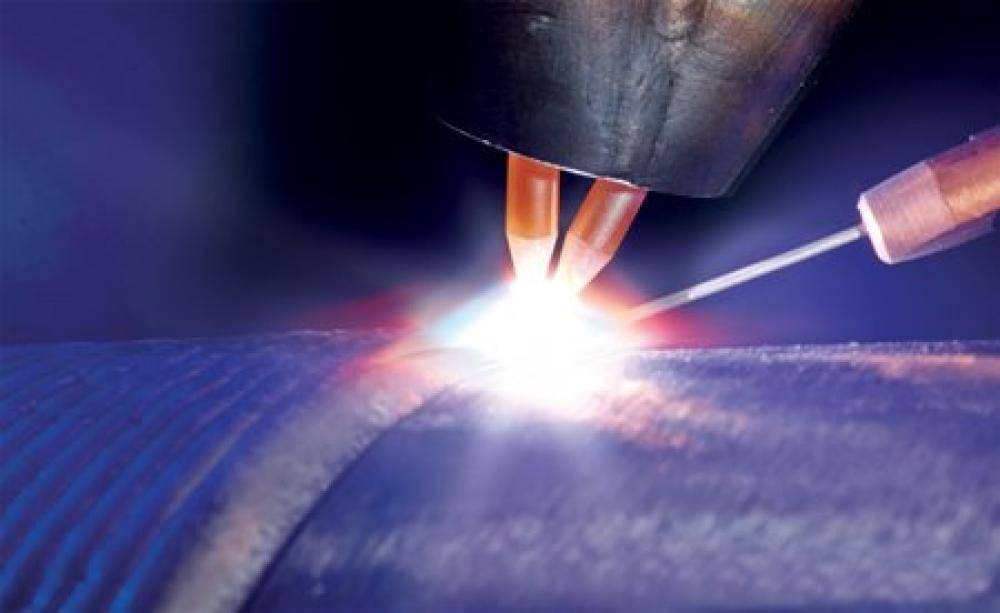

Горелкой, находящейся в левой руке, сварщик ведет дугу вдоль шва, а правой двигает проволоку навстречу перемещению горелки. Электрод и проволока должны составлять угол примерно 90°. Недопустима резкая подача проволоки, поскольку это может привести к брызгам раскаленного металла и образованию неровного шва

После разжигания дуги можно приступать к сварочному процессу. Горелкой, находящейся в левой руке, сварщик ведет дугу вдоль шва, а правой двигает проволоку навстречу перемещению горелки. Электрод и проволока должны составлять угол примерно 90°. Недопустима резкая подача проволоки, поскольку это может привести к брызгам раскаленного металла и образованию неровного шва.

Что это такое?

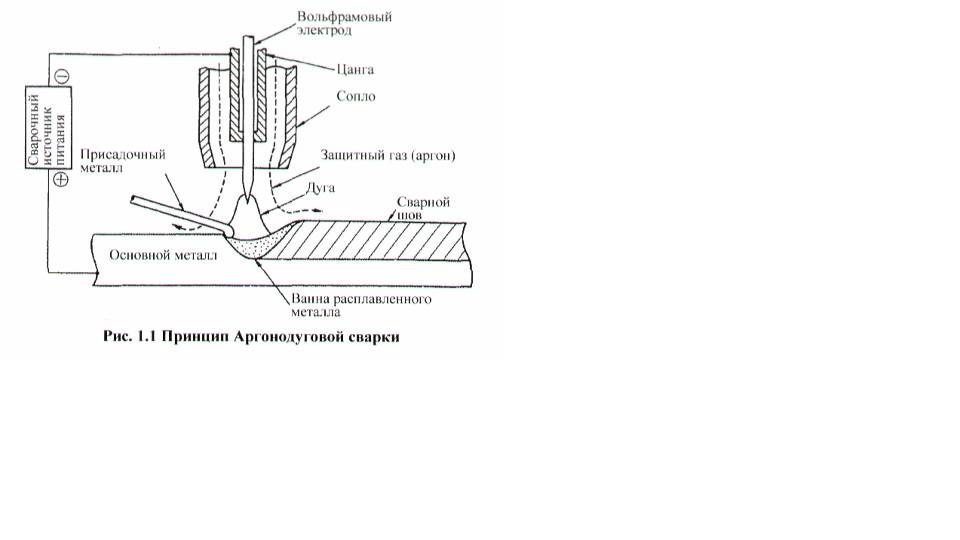

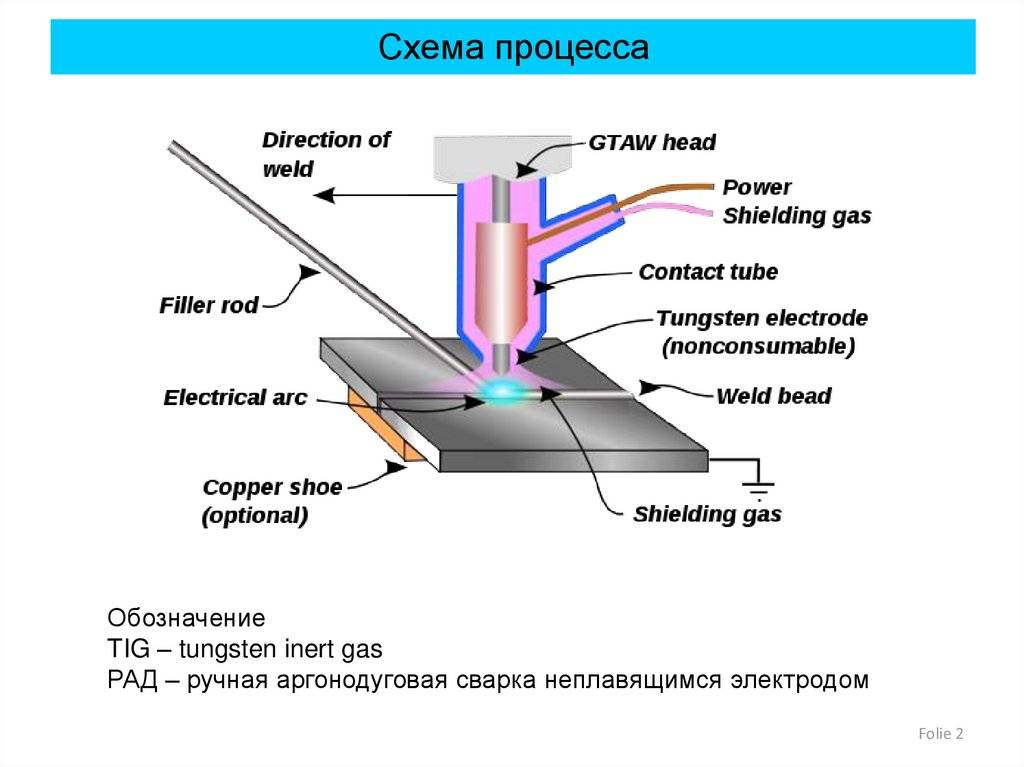

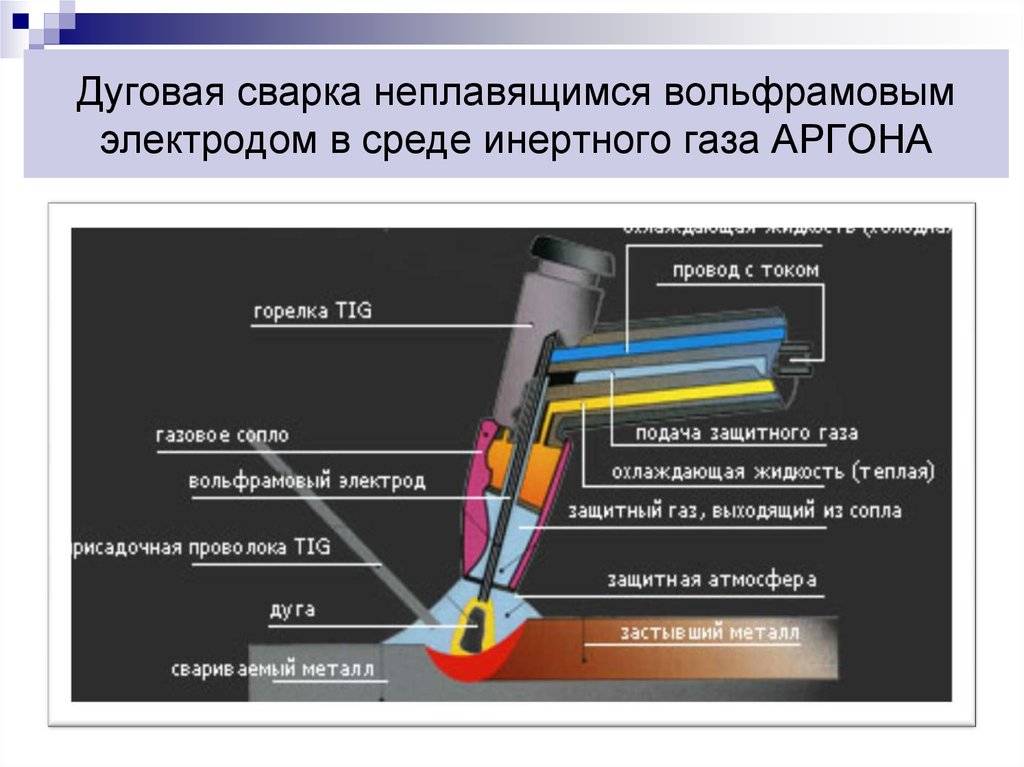

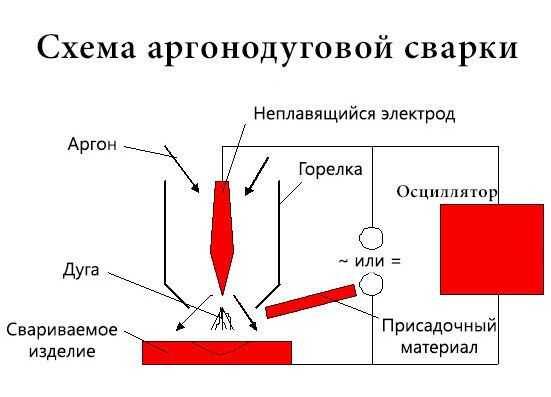

Сваривать металлы люди начали достаточно давно. Однако старая и современная сварка сильно различаются. TIG сварка является одним из наиболее современных методов соединения металлических заготовок. Главный ее принцип — применение вольфрамового электрода, вводимого в атмосферу химически бездеятельного газа. Сам стержень такого рода принято относить к «неплавящейся» категории. Сварщику приходится точить электродный инструмент, иначе добиться постоянного устойчивого существования электрической дуги невозможно.

Официальная расшифровка термина TIG – аргонодуговая сварка с применением как раз неплавкого электродного инструмента. Конечно, даже вольфрам может плавиться — но только при температуре не ниже 3500 градусов. Иногда схема подразумевает подачу не аргона, а другого нейтрального газа. Стоит отметить, что в технической документации такой метод может иметь и другие названия. К примеру, в немецкоязычной литературе в ходу термин WIG. Есть еще название GTA, которое не указывает на химические свойства применяемого газа.

Вольфрамовая сварка в изолирующем газе вошла в промышленный оборот в 1940-е годы. Она стала настоящим спасением для авиационной промышленности, а позднее для ракетостроения, где другие методы соединения уже не удовлетворяли. Довольно скоро достоинства TIG оценили и инженеры других отраслей. Основные характеристики такого способа:

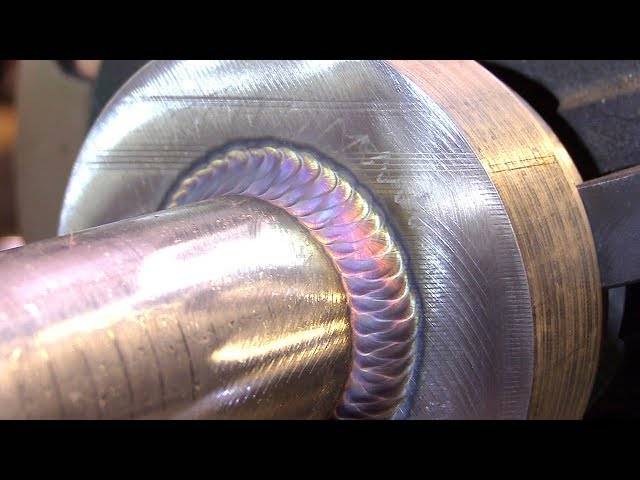

- максимальная равномерность шва (исключается появление пор и ненормальных полостей);

- сокращение внутренних механических напряжений;

- отсутствие плавильных брызг;

- пригодность практически для любого чистого металла или сплава;

- отсутствие необходимости дополнительно обрабатывать заготовки после соединения;

- возможность в целом освоить оборудование и методы работы за 2-3 сеанса;

- малая эффективность работы на открытом воздухе (без изоляции от ветра);

- необходимость тщательной подготовки поверхности;

- усложнение работы из-за неприемлемости острого угла размещения горелки;

- необходимость вычищать отметки, оставляемые электрической дугой.

Когда пластины разделяются зазором, либо поставлена цель получить шов с высокой стойкостью к разрыву и надлому, нужно использовать присадочную проволоку. Сечение этой проволоки определяется необходимой толщиной изделия и конкретно шва. В некоторых случаях применяется импульсная разновидность ТИГ сварки. Такой вариант подразумевает, что параметры тока меняются от предельных до минимальных за сравнительно короткое время. Для работы может применяться и постоянный, и переменный ток. Учитывают и вид, и толщину металлических заготовок. Обязательно необходимо разобраться с отличиями TIG от MMA.

Режимы аргонной сварки

Для получения надежного шва, требуется правильно выбрать режимы аргонной сварки. Ключевыми параметрами являются:

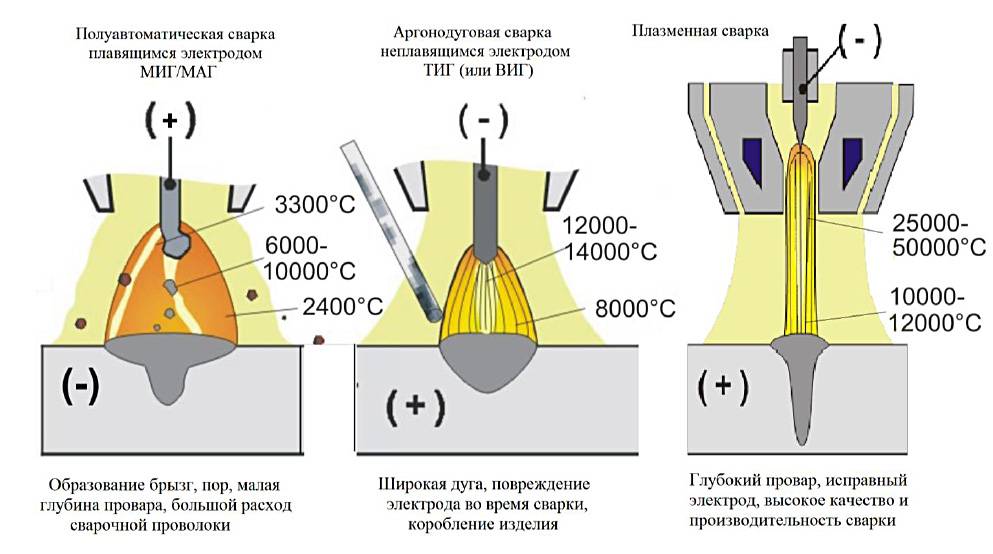

- Переменный или постоянный ток.

- Полярность сварочного напряжения.

- Значение рабочего тока.

- Темп подачи аргона.

Так, для соединения легких металлов, таких, например, как магний или алюминий, используют переменный ток. Многократная перемена полярности разрушает пленку из окислов, постоянно покрывающей их поверхность.

Выбор режима для аргонодуговой сварки

Роль осциллятора не исчерпывается начальным розжигом дуги. При работе переменным током, во избежание затухания электродуги в момент смены полярности, он продолжает посылать в сварочную цепь высокочастотные импульсы.

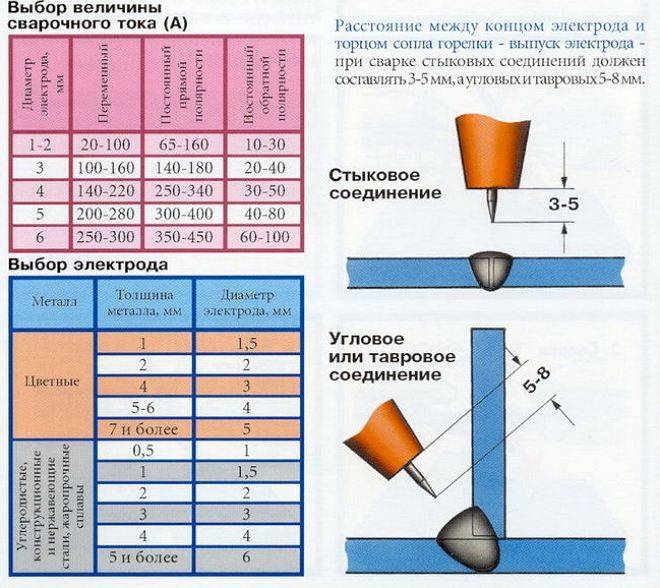

Величину рабочего тока определяют, исходя из нескольких параметров:

- Свариваемый металл или пара металлов.

- Толщина и габариты деталей.

- Толщина электрода.

Для облегчения этого выбора существуют специальные справочные таблицы в профессиональной литературе и в руководстве пользователя сварочного аппарата.

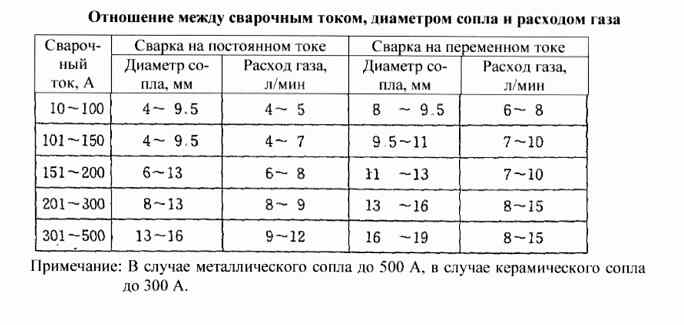

Темп подачи аргона устанавливается на основании следующих факторов:

- Скорость сварки и подачи присадочной проволоки.

- Скорость перемещения воздушных масс в рабочей зоне.

Расход газа при постоянном и переменном токе

При наличии сквозняков или сварке на открытом воздухе необходимо будет скомпенсировать сносимый аргон увеличением подачи. В случае сильных порывов ветра для подачи аргона применяют специальные форсунки с ячеистыми сетками.

Кроме того, при работе на открытом воздухе или в случаях, когда не удается полностью очистить поверхность заготовок от загрязнений, в рабочую смесь включают небольшую долю кислорода (до 5 %), чтобы выжечь примеси или обратить их в шлак. Этот примем неприменим при работе с медью, поскольку в результате цепи химических реакций шов выходит пористым и непрочным.

Виды сварочного оборудования

Рассматриваемая сварка применяется при соединении разных изделий.

Для выполнения таких работ требуется определенный вид сварочного оборудования:

- специализированное – применяется для работы с однотипными деталями (круглый каркас, двутавровая балка и т.д.);

- специальное – используется на больших предприятиях, где есть серийное производство деталей 1 типоразмера;

- универсальное – используется для любых соединений, выполняемых при помощи аргонной сварки, в т.ч. и при работе с нержавейкой полуавтоматическим оборудованием.

Для выполнения работ требуется специализированное оборудование.

Преимущества и недостатки

Любой технологический процесс обладает сильными и слабыми сторонами. Преимущества аргоновой TIG сварки:

- Благодаря использованию защитного газа шов получается равномерным, без поров, трещин, пустот. Аргон защищает нагреваемую поверхность от оксидной плёнки, образующейся при взаимодействии горячего металла с кислородом.

- Уменьшаются внутренние напряжения, образующиеся во время сваривания без защитного газа.

- Металл не разбрызгивается.

- После сваривания изделия не нуждаются в дополнительной обработке.

- ТИГ сваркой можно соединять большинство известных металлов, сплавов.

- Достаточно попробовать поработать оборудованием 2–3 раза, чтобы освоить навык создания качественных, красивых швов.

Недостатки TIG сварки:

- Используя оборудование на открытом воздухе, нужно закрывать место соединения от ветра. Потоки воздуха сбивают направления движения защитного газа, ухудшают качество шва.

- Нужно тщательно подготавливать рабочую поверхность.

- Нельзя выбирать острый угол наклона горелки относительно заготовки. Это осложняет рабочий процесс.

- На месте, где зажигается электрическая дуга, остаётся отметка, которую нужно будет счистить.

Учитывая недостатки ТИГ оборудования, можно подготовиться к возможным сложностям во время эксплуатации сварки.

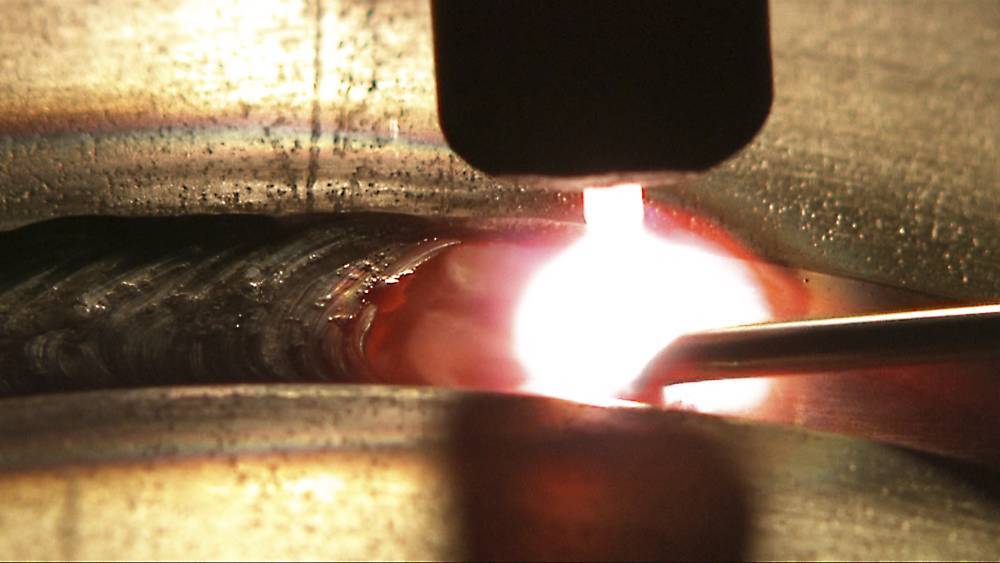

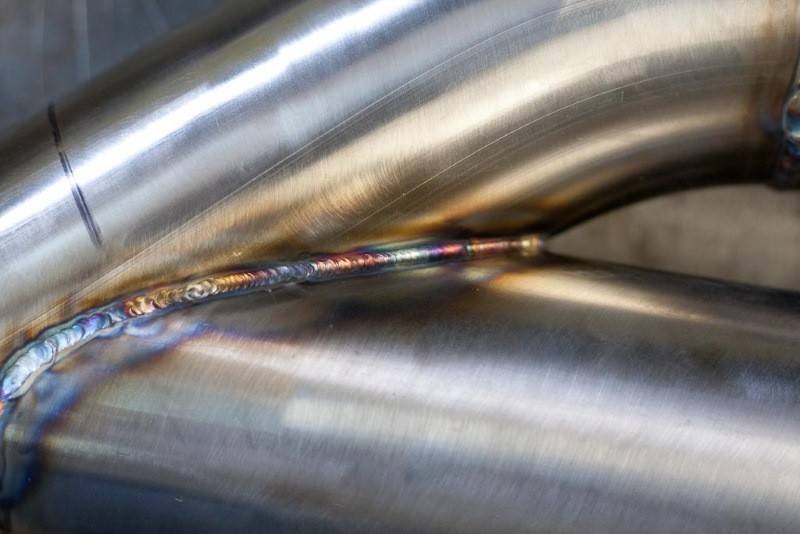

Красивые швы сварки

Особенности процесса

Работа по соединению цветных сплавов и литья черного металла в аргонной среде требует определенного навыка, поэтому варить новичку своими руками такие заготовки будет непросто. Выполняя сварочные работы, следует помнить, что титан, медь, алюминий, силумин и бронза имеют физические и химические различия по сравнению с чугуном и сталью. При расплавлении стали или цветных сплавов жидкий металл имеет свойство поглощать примеси, образующиеся в результате плавления под действием высоких температур, что приводит к наличию в сварочном шве пористости. Инертный газ, применяемый для защиты расплавленного металла, устраняет проникновение посторонних продуктов плавления в сварочную ванну, тем самым укрепляя шов.

Аргонодуговая сварка является универсальным методом, технология которого используется для ремонта кузовного железа, внутреннего угла двери автомобиля, алюминиевых элементов кузова и поддона картера, для установки дополнительного оборудования и сварки тонкого металла. Нередко для выполнения таких работ используется техника применения газа с поддувом, причем расход аргона даже в таком случае будет меньше, чем гелия при его применении. Детали могут соединяться встык или внахлест, чаще всего работу проводят неплавящимся электродом из вольфрама, а для розжига электродуги применяют осциллятор.

Основным моментом является предварительная подготовка металла к сварке: кромки, предназначенные для соединения, зачищают от поверхностной пленки оксидов, а затем обезжиривают с помощью растворителя. Основа сварки – подача неплавящегося электрода, который перед применением необходимо заточить под острым углом 25–30°, если предстоит соединить заготовки из титана, стали или меди. Для соединения алюминия затачивать электрод не нужно, так как при поджиге на нем образуется округлый наплыв, который и будет формировать сварочную ванну.

В зависимости от типа свариваемых материалов выбирается и присадка. Это может быть проволока из алюминия, нержавеющей стали, а также медно-никелевые или латунные прутки. Состав сплава у присадочных материалов указывается в соответствующем справочнике по маркировке, имеющейся на конце прутка

Кроме того, важно правильно выбрать и сам сварочный аппарат. Например, для соединения медной детали с алюминием, толщина которых не превышает 7 мм, потребуется мощное сварочное оборудование промышленного типа, которое дает мощность до 400–500 А. Настройка аппарата перед началом работы является важным условием, причем сила тока и напряжение выбираются исходя из размера вольфрамового или обычного электрода

Настройка аппарата перед началом работы является важным условием, причем сила тока и напряжение выбираются исходя из размера вольфрамового или обычного электрода.

У современных аппаратов имеется опция «Заварка кратера», она применяется для того, чтобы обеспечить плавное угасание дуги после того, как формирование шва будет завершено. Например, если выполняется соединение деталей, толщина которых 3 мм, то значение этого параметра ставят на показатель 2–3 сек. Кроме того, перед сваркой настраивают и предварительную продувку области проведения работ. Такое действие необходимо, чтобы в процессе выполнения работы не появлялись дефекты шва, так как в неостывшем металле появляется пористость. Последовательность выполнения сварочного процесса заключается в следующем:

- выполняется зачистка кромок, и если материал довольно толстый, то делают скосы для сварочного шва, а затем обезжиривают поверхность металла;

- все детали фиксируются специальными зажимами, после чего можно приступать к выполнению процесса сварки;

- осуществляют поджиг электрической дуги, причем если эта процедура контактная, то на горелке нажимают кнопку и электродом прикасаются к одной из кромок металла, а при бесконтактном розжиге такого касания делать не нужно;

- следующим этапом выполняют сварочную ванну, для этого допускается сделать несколько поперечных колебательных движений сварочным электродом по стыкуемому материалу в области сварного шва, при этом присадка должна начать плавление и равномерно распределяться в сварочной ванне;

- инертный газ в процессе работы обдувает место сварки, но это должно происходить умеренно, чтобы не разбрызгивать металл и не мешать его плавлению.

Опытные сварщики рекомендуют соединять тонкие листы металла без применения присадки. Чтобы выполнить сварочный шов, вольфрамовый электрод располагают под небольшим углом таким образом, чтобы кромка одного листа наплавлялась на кромку второго листа.

О сварке аргоном смотрите далее.

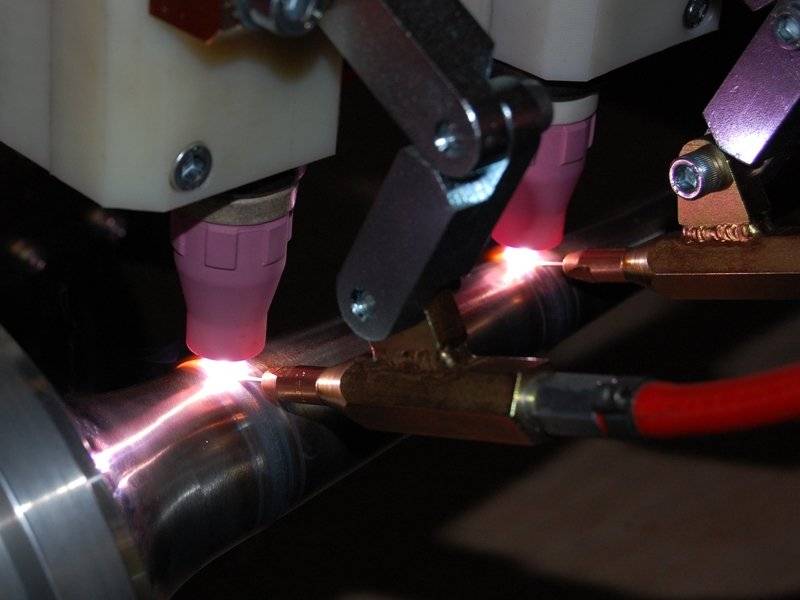

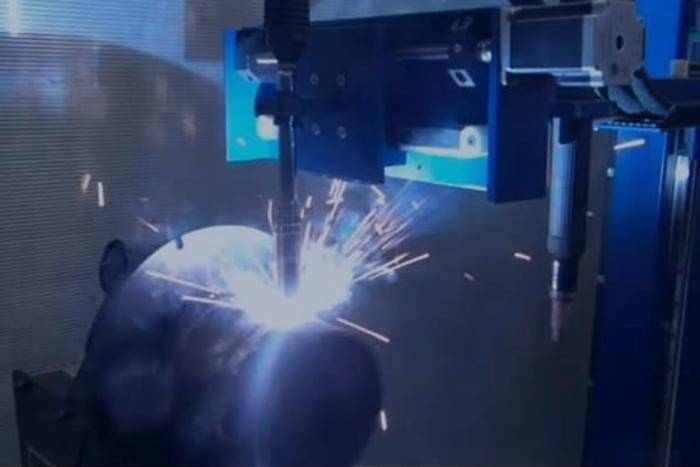

Автоматическая сварка

Автоматическое оборудование работает так же, как и ручное. Но управление производится через заданную программу. Функция специалиста – правильно выбрать материалы и режим, а затем проконтролировать результат.

К преимуществам автоматической сварки относят:

- повышенную скорость, производительность, особенно если создаются идентичные детали;

- надежность и привлекательный вид швов;

- снижение риска ошибки специалиста.

Однако у метода есть и отрицательные стороны:

- в ходе последовательной работы с разными деталями и режимами приходится каждый раз перенастраивать оборудование;

- аппарат обойдется дороже ручного;

- возможен массовый брак заготовок, если сбой не был замечен вовремя.

Преимущества и недостатки

Выделяют следующие преимущества аргонодуговой сварки:

- При сваривании металла его поверхность не деформируется, что обусловлено узкой зоной прогрева.

- Сварочный шов не требует очистки.

- Экологичность: ТИГ сварка не оказывает негативное влияние на окружающую среду.

- Универсальность: этот метод сваривания металлов можно применять при обработке деталей разной толщины и формы.

- Низкая сложность технологического процесса. Сваривание изделий при помощи технологии TIG могут производить сварщики, не имеющие высокой квалификации.

- Аргон не позволяет свариваемым деталям взаимодействовать с кислородом, что позволяет увеличить прочность сварочного шва.

ТИГ сварка имеет следующие недостатки:

- Высокая стоимость используемого оборудования.

- Низкая эффективность при сваривании изделий на открытом воздухе. Для защиты металлов от кислорода необходимо увеличивать подачу инертного газа, что приводит к перерасходу ресурсов.

- Для обработки труднодоступных участков необходимо дополнительно обрезать электрод или увеличивать его вылет.

- При использовании функции TIG Lift во время эксплуатации сварочных инверторов на поверхности заготовок могут возникнуть следы.

Основные недостатки ТИГ сварки зависят от профессиональных навыков сварщика и опыта работы.

Сварочный источник питания

Для подачи электричества в процессе TIG сварки используются следующие виды источников питания:

- Блок питания для MMA сварки. Он имеет внешнюю вольтамперную характеристику, позволяющую осуществлять розжиг электрической дуги.

- Блок питания AC/DC. Он оснащен функциональными кнопками, позволяющими регулировать форму шва. С помощью этого устройства можно производить сварку как при переменном, так и при постоянном токе.

- Установки PROTIG и MECHTIG. Они созданы на базе инверторного источника питания DC. Управление процессом сварки осуществляется при помощи компьютерного устройства.

Выбирать блок питания необходимо в соответствии со схемами сварочного инвертора. В противном случае приборы не смогут подключиться к единой электросети

Важно, чтобы сварочные инверторы для TIG сварки были оборудованы влагоотделителями. Они не позволяют влаге проникнуть аргоновую среду

При попадании жидкости на свариваемую поверхность на шве появиться множество трещин.

Виды аргоновой сварки

Сфера применения аргоновой сварки не ограничивается только обработкой цветных металлов. Технологии сварки аргоном доверяют такие работы как стыковка посредством сварочных швов газо- и нефтепроводных труб, сварка особо тонких листовых металлов, соединения металлов из нержавеющей стали.

Применение аргоновой технологии при сварке нержавейки можно смело назвать революционным, как и сварку алюминия, бериллия и магния, ведь эти металлы невозможно либо очень проблематично сваривать любыми другими видами сварки.

Это обусловлено возникновением в месте температурного воздействия на металл оксидов, которые, как правило, имеют гораздо более тугоплавкую природу плавления. Будь то титан или алюминий, без постоянного притока в сварочную ванну в место сварки аргона или гелия сложно избежать температурных метаморфозов.

Если же варить согласно технологии, шов получается ровным, гладким, прочным, без окислов и трещин.

Существует три основных вида сварочных процессов с применением аргонодуговой сварки:

- Ручная подразумевает применение не расплавляемого электрода из вольфрама, температура плавления которого составляет порядка 3000 градусов. Подача проволоки в этом случае осуществляется в ручном режиме и качество шва напрямую зависит от мастерства сварщика;

- Полуавтоматическая представляет собой похожую технологию сварки, однако проволока подаётся непосредственно в место сварки через гибкий шланг с помощью механизма подачи электрода, который в виде катушки располагается на инверторе;

- Автоматическая технология аргоновой сварки не предполагает непосредственного вмешательства человека в сварочный процесс. Работа выполняется роботом в однотипном режиме, например, для проваривания одинаковых деталей в большом количестве, что актуально, например, в автомобильной промышленности.

Вне зависимости от того, какая технология сварки применяется на конкретном объекте, назначение сварочного аппарата типа TIG остаётся неизменным – создание максимально качественных швов, что обеспечивается созданием в процессе варки ванны, полностью заполняющейся припоем, что позволяет избежать пустых промежутков в сварочном шве.

Такая сварка гарантирует создание абсолютно герметичных швов при сварке водопроводных и газопроводных труб.

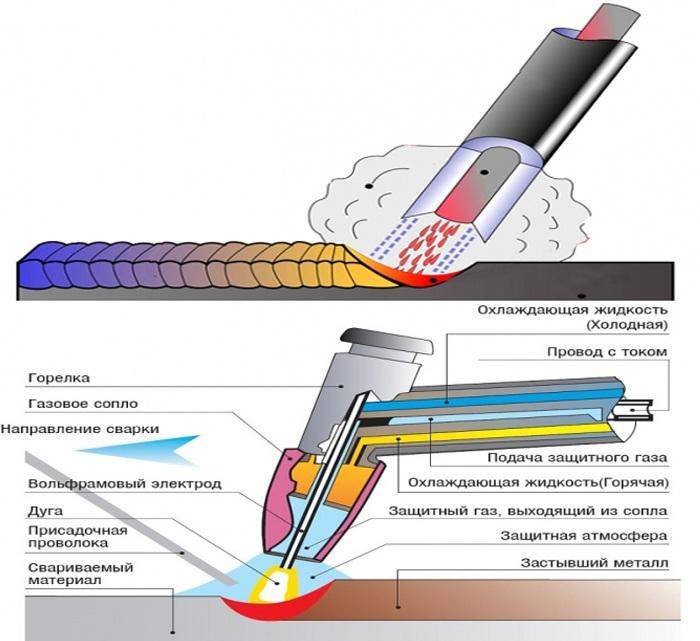

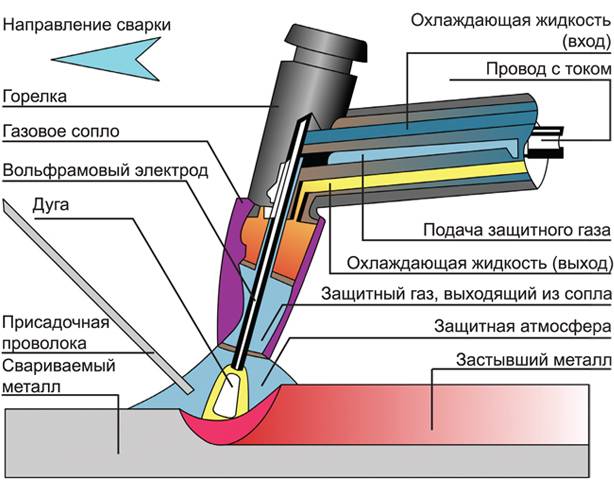

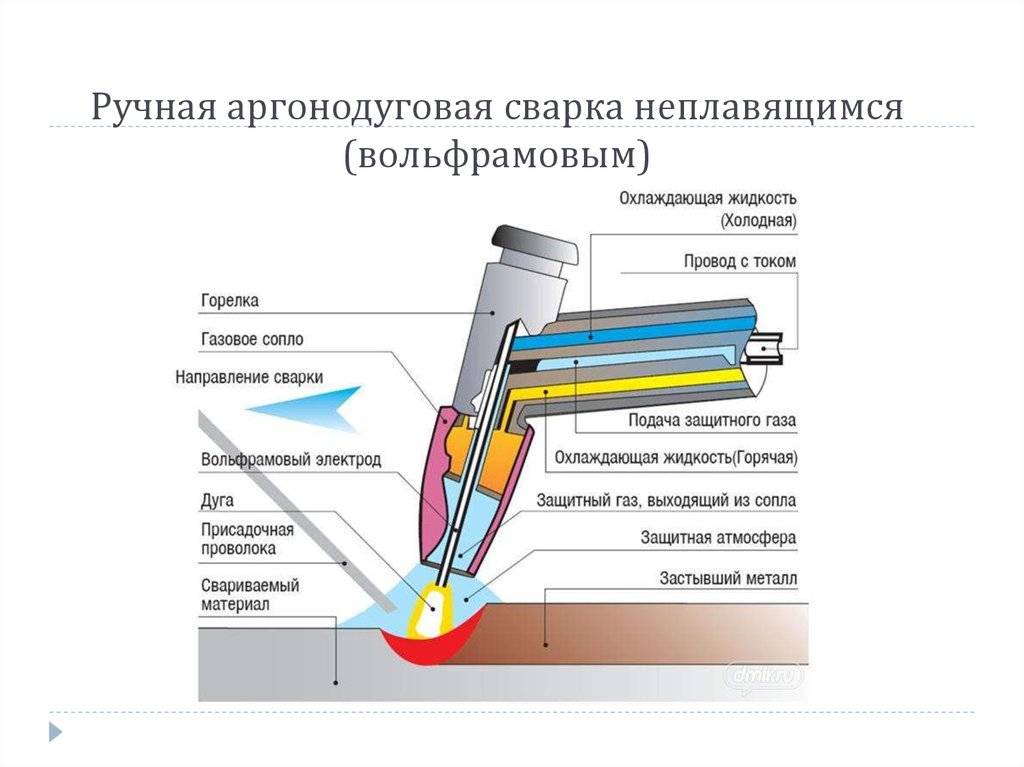

Технология сварки аргоном

Суть технологии сварки аргоном заключается в создании дуги между изделием и графитовым стержнем, и удержание её в процессе работы. Тут важную роль играет неплавящийся электрод. Вольфрамовый электрод представляет собой стержень не большой длины, установленный в сварочную горелку. Небольшой конец вольфрамового стержня выступает за пределы сопла горелки. Аргон подаётся через сопло горелки в зону сварки.

Зажигание дуги производится не так как в ручной дуговой сварке плавящимся электродом. Касаться электродом изделия, для замыкания дуги запрещено. Это может испортить электрод. Зажигание происходит на расстоянии от свариваемого металла. Нажатием на кнопку расположенную на горелки произойдёт загорание дуги. Этот процесс выполняет осциллятор, задача которого состоит в зажигании дуги и поддержании стабильного горения дуги. Вместе с нажатием на кнопку в зону сварки подаётся защитный газ.

В зажженную дугу подаётся присадочный материал. Подача осуществляется плавно, свободной рукой, без резких движений. Движение при сварке – продольное. Наклон горелки должен быть в сторону формирующегося шва. Таким образом, шов полностью закрывается защитным газом. Не стоит растягивать дугу, иначе это может привести к ухудшению качества соединения. Не стоит резко начинать сварку после зажигания дуги. Должно пройти примерно 1-1,5 секунд, для того что бы пошёл газ. Точно также не стоит резко обрывать сварку.

Режимы сварки TIG

При выборе режимов сварки TIG, первым делом следует учитывать метал который предстоит варить. От этого будет зависеть не только полярность, а и род тока. Так при сварке углеродистых, высоколегированных сталей, а также цветные металлы, варят на постоянном токе прямой полярности. Алюминий является исключением. Алюминий обычно варят на переменном токе. На переменном токе происходит эффективное разрушение оксидной плёнки. Хотя на постоянном токе с обратной полярностью алюминий тоже можно варить.

В таблице ниже приведены основные режимы аргонодуговой сварки углеродистых сталей:

| Толщина свариваемого металла, мм | Род тока | Ток сварки, А | Напряжение, В | Диаметр электрода и присадочной проволоки, мм | Скорость сварки, см/мин | Расход аргона, л/мин |

| 1,0 | Постоянный ток прямой полярности | 30-60 | 11-15 | 2/1,6 | 12-28 | 2,5-3,0 |

| 1,0 | Переменный ток | 35-75 | 12-16 | 2/1,6 | 15-33 | 2,5-3,0 |

| 1,5 | Постоянный ток прямой полярности | 40-75 | 11-15 | 2/1,6 | 9-19 | 2,5-3,0 |

| 1,5 | Переменный ток | 45-85 | 12-16 | 2/1,6 | 14-23 | 2,5-3,0 |

| 4,0 | Постоянный ток прямой полярности | 85-130 | 12-15 | 4/2,5 | — | 10,0 |

Основные режимы сварки алюминия и его сплавов на переменном токе приведены в таблице ниже:

| Толщина свариваемого металла, мм | Диаметр электрода и присадочной проволоки, мм | Ток сварки, А |

| 1-2 | 2/1,6 | 50-70 |

| 4-6 | 3/2,5 | 100-130 |

| 6-10 | 5/3,5 | 220-300 |

| 11-15 | 6/4 | 280-360 |

Во время сварки, особенно алюминия, необходимо соблюдать основные правила:

- Электрод и присадка располагаются перпендикулярно по отношению к материалу;

- Следует избегать колебания электрода в поперечной плоскости;

- Длина дуги – от 1,5 до 2,5 миллиметра;

- Сварка выполняется справа налево.

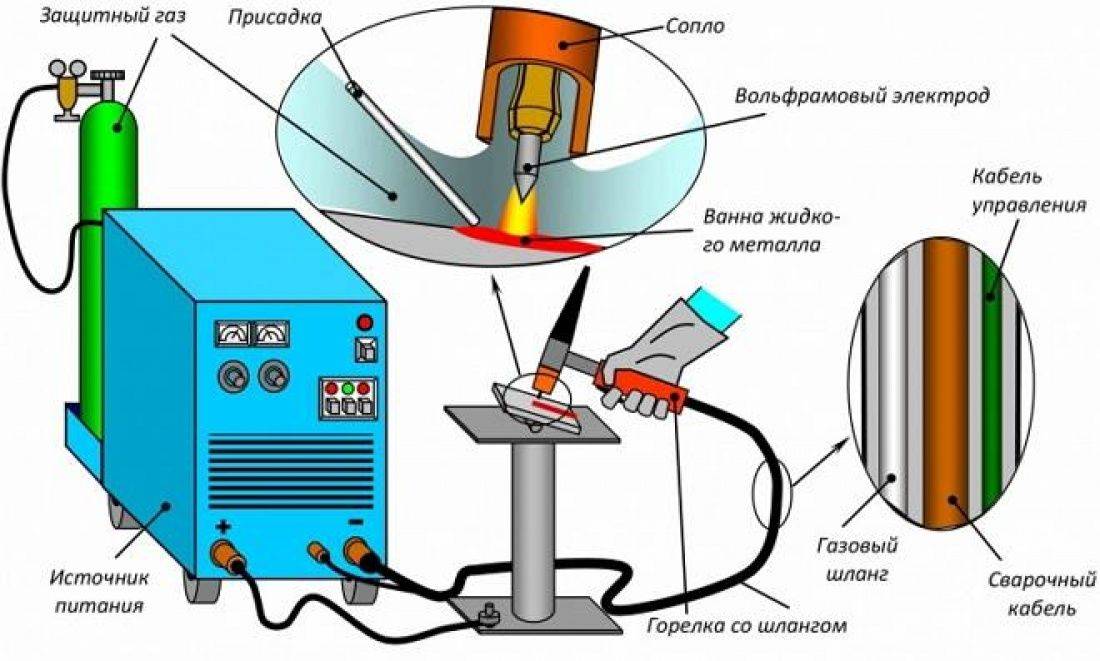

Оборудование для сварка металла аргоном

Аппараты для сварки металла аргоном могут идти в цельном блоке, так из отдельных блоков. Но как бы то ни было, у всех у них один и тот же принцип работы. Состоит оборудование для аргонодуговой сварки из:

- Источник сварочного тока. Может быть постоянным, переменным или комбинированным. Последнее время все аппараты поддерживают выбор рода тока;

- Осциллятор. Как уже выше говорилось: поджигает дугу, а при переменном токе поддерживает стабильное горение;

- Установка для управления сварочным процессом. Позволяет регулировать параметры сварки;

- Горелка с рукавом. Предназначена для держания графитового электрода и подача аргона в зону сварки;

- Приспособление для подачи аргона в аппарат, и дальнейшее поступление его через рукава к горелке.

Преимущество сварки стали аргоном

Аргонодуговая сварка стали имеет массу преимуществ. Вот самые основные:

- Сварка тонколистового металла любого состава;

- Выполнение сварки цветных металлов и их сплавов;

- Сварка титана и его сплавов;

- Качественный шов.

Недостатки аргонодуговой сварки металлов

К недостаткам следует отнести:

- Низкая скорость сварки;

- Высокая стоимость аргона.

Несмотря на это всё, аргонодуговая сварка стали на сегодняшний день занимает высокую популярность. Видь с её помощью можно сварить абсолютно любой металл, даже в домашних условиях. А аргон надёжно защитит сварной шов от всех внешних неблагоприятных факторов.

Необходимое оборудование

Аргонодуговая сварка меди и других металлов предполагает наличие особого оборудования. Минимальное техническое оснащение включает в себя:

- Источники тока.

- Осциллятор.

- Инвертор.

- Баллон с аргоном.

- Редуктор.

- Горелку.

- Соединительные кабели.

- Вольфрамовые электроды.

- Присадочную проволоку.

Для полноценной ТИГ сварки в аппарате необходим постоянный поджиг. Самые простые источники для ТИГ сварки выдают постоянный ток. Ими можно сваривать металлы – нержавейку, черный металл, латунь, медь, бронза. Но нельзя сваривать металлы, имеющие оксидную пленку – алюминий и магний. Для них необходимо, чтобы в источнике была функция переменного тока. Это более сложные источники, имеющие функцию и постоянного и переменного тока. Для переменного тока существуют такие настройки, как баланс тока.

В современных моделях существуют источники с режимами для разных толщин материала, различных пространственных положений. Самая распространенная функция – пульсовый режим. Одна из характеристик – частота пульса. Существуют источники с частотой пульса до 15 тысяч Гц. Чем больше частота, тем выше функциональность.

При выборе аппарата для TIG сварки надо определиться, где он будет использоваться и для каких целей. Это определит наличие нужных функций:

- напряжение источника питания;

- наличие режимов с постоянным и переменным током;

- возможность смены полярности;

- наличие режима для стали с высокой вязкостью;

- способность долгое время сваривать металл, имеющий большую толщину;

- нахождение в комплекте горелки с водяным охлаждением;

- наличие охлаждения стационарного вида;

- наличие возможности контроля работы с помощью дисплея;

- возможность работы на производственных линиях.

К достоинствам относятся и дополнительные функции:

- наличие возможности бесконтактного поджога дуги;

- DOWN POST GAS – позволяет плавно производить отключение дуги;

- BALANCE – возможность изменения баланса полярности при сварке переменным током.

Существует много моделей сварочных аппаратов для ТИГ сварки. Модель TIGER 170 DC опережает конкурентов по соотношению веса прибора и производительности. Аппарат имеет широкие возможности применения – от стальных листов толщиной 0,2 мм до 6 мм. Дополнительная функция регулировки значения тока позволяет сваривать тонкие листы без прожогов. Аппарат имеет микропроцессорное управление и большой объем памяти. Простой и удобный интерфейс позволяет устанавливать нужные параметры и режимы.

Аппарат HAMER TIG-200DC может работать в двух режимах. Это вариант для сварки черных металлов и нержавеющей стали. Главное достоинство – невысокая цена в сочетании с наличием всех необходимых функций.

Сварочный аппарат ELAND TORS-200 имеет похожие характеристики. В наличии – большее количество дополнительных функций. Отличительная черта – комплектация приспособлениями и расходными элементами для работы, как для ТИГ, так и для MMA сварках.

В ГОСТе 5.917-71 изложены требования к ручным горелкам для аргонодуговой сварке. Согласно этому нормативному документу должны применяться горелки типа РГА. Наиболее распространенные модели – РГА-150 и РГА-400. Выбор для TIG сварки диаметра и толщины электрода зависит от вида свариваемых металлов.