Условия эксплуатации станка

Поскольку назначение оборудование связано с выполнением высокоточных операций механической обработки, к организации рабочего процесса следует подходить тщательно и ответственно. В первую очередь должны быть проверены все узлы и детали станка на предмет целостности и надежности функционирования. Далее проверяется электротехническая инфраструктура, в том числе качество предохранительной базы и система заземления.

Рекомендованные условия эксплуатации алмазно-расточных станков – в закрытом помещении при температуре от 10 до 35 °C с коэффициентом влажности до 80 %. В целях безопасности должна быть организована система отвода металлической стружки и приточно-вытяжная вентиляция. Сам станок должен быть прочно зафиксирован, а с рабочих поверхностей убраны лишние инструменты и материалы. Оператор приступает к работе в защищенной спецодежде при стабильном освещении с достаточной яркостью.

Элементы конструкции бытового сверлильного оборудования и их взаимодействие

Шпиндельный узел как производственного, так и бытового сверлильного станка приводится в действие посредством электродвигателя, сообщающего крутящий момент валу ременной передачи. Сверлильные станки, предназначенные для бытового использования, оснащаются электродвигателями, мощность которых составляет 250–1000 Вт.

Асинхронный двигатель настольного сверлильного станка Sturm BD7037 мощностью 370 Вт

На многих моделях бытовых станков сверлильной группы скорость вращения режущего инструмента можно регулировать, что обеспечивается за счет использования в их конструкции валов ременной передачи разного диаметра. Принцип регулирования скорости вращения шпинделя на таких станках достаточно прост: при выключенном приводном электродвигателе ремень просто перекидывается в канавку той части шкива, которая имеет другой диаметр. По такому принципу скорость вращения шпинделя можно регулировать в диапазоне 450–3000 об/мин.

Узел ременной передачи станка Proma PTB-16B230

На станках для бытового использования обычно устанавливаются сверлильные патроны, идентичные зажимным устройствам ручных электродрелей. Такие патроны с 3 самоцентрирующимися кулачками рассчитаны на фиксацию сверл, диаметр которых доходит до 12 мм. Для работы с этим патроном необходим специальный ключ, при помощи которого осуществляется зажим или ослабление фиксирующих кулачков.

При выборе станка обратите внимание на минимальный диаметр зажимаемого в патроне сверла – кулачки некоторых моделей не могут фиксировать сверла калибром менее 3 мм

Технические возможности сверлильных станков бытового назначения позволяют обрабатывать детали, высота которых находится в интервале 200–900 мм. Данный параметр зависит от того, на какую высоту сверлильная головка может подниматься на стойке оборудования. Принцип перемещения сверлильной головки по колонне станка у различных моделей может варьироваться. На самых простых и легких устройствах рабочая головка перемещается на требуемую высоту вручную, а на более крупном и тяжелом оборудовании для этого предусмотрена специальная рукоятка-штурвал, которая соединена с приводным механизмом.

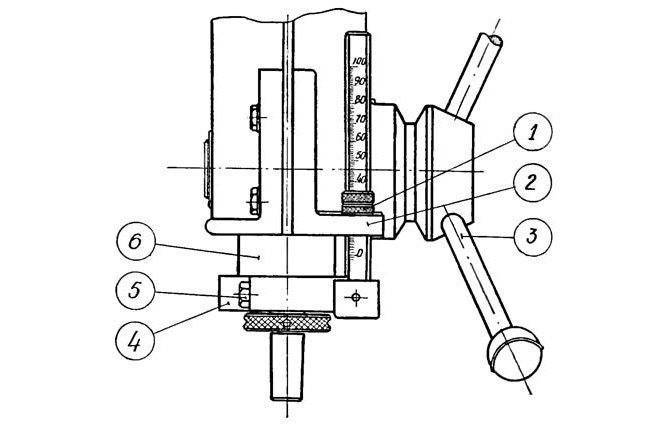

Для фиксации сверлильной головки в требуемом положении и для ее установки на необходимой высоте перед началом обработки используется специальная рукоятка. Регулировать и фиксировать положение рабочей головки перед началом сверления необходимо потому, что величина вылета патрона из шпиндельного узла достаточно невелика и составляет в зависимости от модели агрегата 50–400 мм.

Органы настройки глубины сверления станка НС12А: 1 – гайка указателя; 2 – выступ указателя; 3 – штурвал; 4 – хомут; 5 – фиксирующий винт; 6 – гильза шпинделя

Важным параметром, по которому оценивают любой сверлильный станок, является вылет сверла. Этот параметр, который у разных моделей бытовых станков может находиться в интервале 100–200 мм, характеризует расстояние от оси вращения режущего инструмента до оси стойки-колонны (от него зависит то, на каком расстоянии от края детали можно просверлить отверстие).

Основным требованием к плите-основанию сверлильного станка, которая должна обеспечивать его устойчивое положение на любой горизонтальной поверхности, является ее массивность и габариты, достаточные для того, чтобы уравновешивать массу остальных конструктивных элементов оборудования.

Назначение верхней части такой плиты – служить рабочим столом, поэтому ее делают максимально ровной с несколькими пазами. Центральный из этих пазов используется при сверлении сквозных отверстий и необходим для того, чтобы в процессе выполнения такой технологической операции избежать повреждений сверла и поверхности рабочего стола. Остальные пазы на поверхности рабочего стола нужны для закрепления различных зажимных приспособлений.

Основание станка PROHHON-TBM-220 имеет прорези для закрепления тисков

Вертикальное перемещение сверла, закрепленного в патроне, осуществляется за счет рычажного механизма, приводимого в действие специальной рукояткой. Такая рукоятка, расположенная на боковой поверхности корпуса станка, специально подпружинивается, что обеспечивает ее автоматический возврат в исходное состояние после того, как воздействие на нее прекращается.

Электродвигатель на бытовых моделях питается преимущественно от электрической сети с напряжением 220 В. Он запускается и останавливается при помощи кнопочной станции. На отдельных моделях бытовых сверлильных станков, технические возможности которых позволяют нарезать внутреннюю резьбу, предусмотрен реверсивный запуск электродвигателя.

Разновидности машин

Многоосевые системы находят применение не только для изготовления отверстий и металлообработки. Координатное управление может быть реализовано под следующие цели:

- По аналогичному принципу строится координатно-шлифовальный станок.

- Система печати плат может иметь аналогичную структуру.

- Автоматика покраски автомобилей и других деталей.

- Наполнение форм различными материалами проводится по координатной сетке.

На основе уже готового станка существует множество решений под узкие задачи в производстве. Специалисты компаний производителей способны доработать некоторые модели и снабдить роботами, компрессами для удержания деталей либо осуществить более сложный проект.

Расточный станок: общее описание и назначение

Устройство расточного станка

Расточный станок – машина для создания и последующей обработки отверстий различной формы. Кроме того, они пригодны для фрезеровки, зенковки (высверливания конусообразных отверстий), нарезания резьбы. Расточные станки в обязательном порядке имеются на заводах по производству металлических деталей. Станки данного направления подразделяются на:

- Горизонтальные;

- Координатные;

- Алмазные (с головкой из сверхпрочных материалов)

Безусловным преимуществом расточного станка является перемещение детали без ее снятия с рабочей поверхности, удобное закрепление детали, замена элементов станка. Минус – ограниченная возможность резки заготовки.

Принцип работы расточного станка

Плоская деталь специальными прочными зажимами фиксируется в пазах на рабочем столе. Инструменты, необходимые для текущего вида работы, вставляются в шпиндель или суппорты расточного станка. Рабочий стол в процессе двигается в горизонтальной плоскости, шпиндель – в вертикальном направлении. В случае, когда более активен стол, получаются глубокие отверстия, когда шпиндель – более мелкие. При фрезеровочных работах оператор расточного станка может выбирать подачу со стороны стола (по горизонтали) или шпинделя (по вертикали)

Виды расточных станков

В основном расточные станки отличаются друг от друга скоростью работы шпинделя: чем она выше, тем выше точность обработки деталей. Шпиндель в горизонтальных расточных станках находится в горизонтальном положении и одновременно вращается и движется вперед-назад. Такие станки предназначены для высверливания сверхточных отверстий диаметром несколько микрометров. Отверстия получаются идеально круглыми, за незначительной погрешностью, а также для расточки цилиндров и ремонта моторов CUMMINS, CATERPILLAR, KOMATSU и др. Повышенная эффективность работы достигается движением стола вокруг своей оси с точностью до пяти секунд.

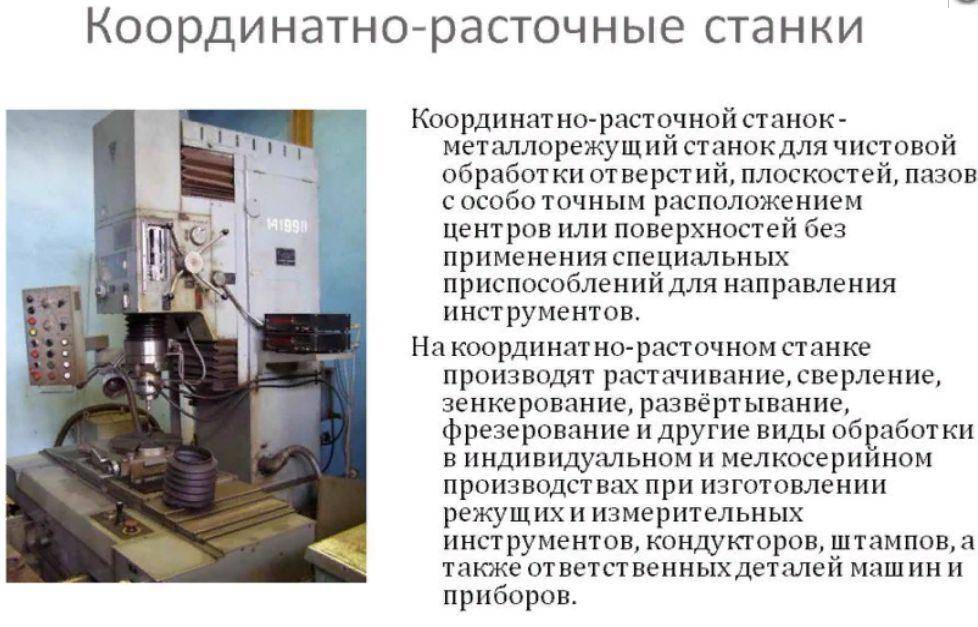

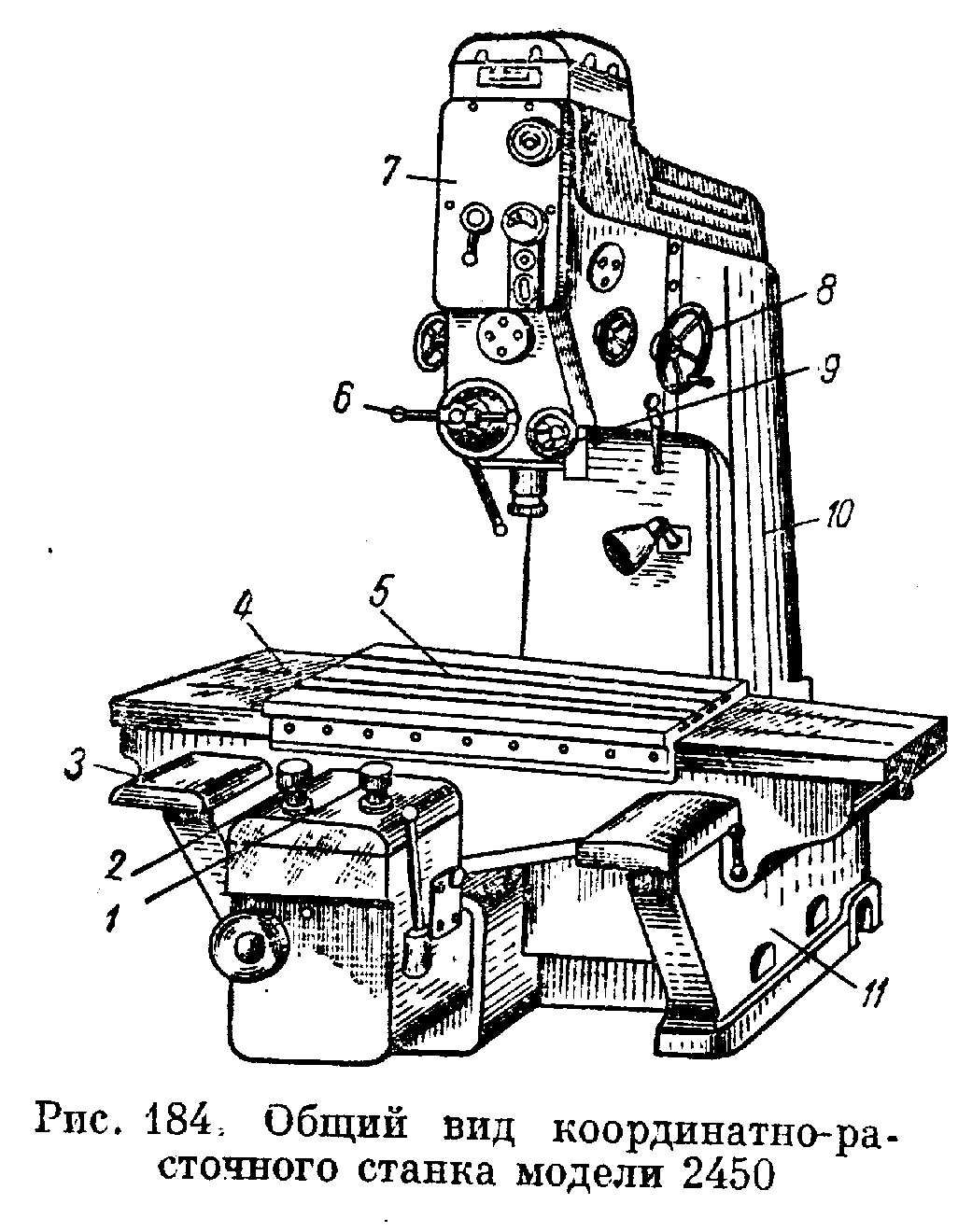

Координатные расточные станки называются так потому, что работают в соответствии с точными координатами отверстий. Их применяют в том случае, когда точности горизонтального станка не хватает. В таких станках меняется не только поворот стола, но и угол его наклона. Чаще всего координатные станки оснащены ЧПУ. Помимо основного назначения они используются в качестве контрольных устройств, с их помощью можно наносить разметку на детали, которые затем обрабатываются уже на горизонтальном расточном станке.

Алмазные (или отделочные) расточные станки применяются не только для выпиливания отверстий, но и желобов, обработки поверхностей. Они специализируются на выполнении сверхтонких работ расточки или обточки с помощью головки из прочного материала типа синтетического алмаза и т. п. Идеальны в изготовлении параллельных отверстий на осях и стенках. Погрешность работы такого станка практически стремится к нулю.

Станки всех трех видов могут быть одностоечными и двухстоечными, одностоечные с вертикальной компоновкой шпинделя.

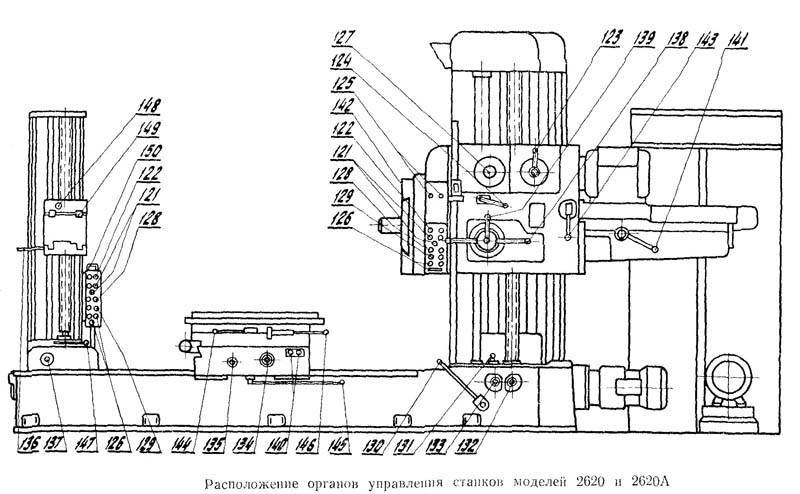

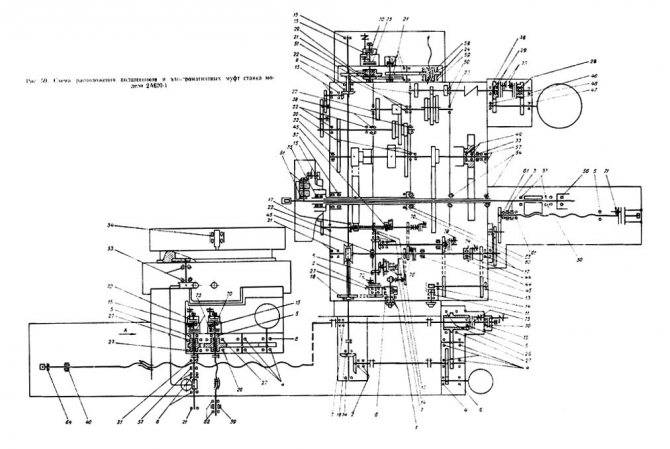

Кинематическая схема горизонтально-расточного станка 2А620

Кинематическая схема горизонтально-расточного станка 2а620

Привод главного движения горизонтально-расточных станков 2А620Ф1

Привод вращения шпинделя и планшайбы осуществляется посредством двухступенчатого агрегата скоростей с электромагнитными муфтами, монтируемого на шпиндельной бабке. Кинематические схемы станков показаны на рис. 14, 15 и в табл. 2.

Для защиты от динамического воздействия в механизме главного привода имеется упругая муфта (рис. 16).

Передача движения на шпиндель осуществляется двумя парами зубчатых колес 63, 64 (100) и 65, 66 (69) (рис. 17, 18, 19). Большее колесо 64 (100) приводит во вращение шпиндель в нижнем диапазоне скоростей с большими моментами, а другое, меньшее колесо 66 (99) — в верхнем диапазоне скоростей с меньшими моментами. Передача движения на планшайбу осуществляется парой колес 36, 35. Для включения вращения планшайбы имеется специальная рукоятка.

Осевое перемещение шпинделя, радиальное перемещение суппорта планшайбы (рис. 20), вертикальное перемещение шпиндельной бабки и продольное перемещение стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на станине станка (рис. 21).

Распределение движения в цепи перемещения шпинделя, шпиндельной бабки, радиального суппорта и стола продольно производится посредством электромагнитных муфт.

В кинематической цепи привода радиального суппорта имеется планетарный механизм с сателлитами 26 и 71, обеспечивающий возможность перемещения суппорта во время вращения планшайбы (рис. 22).

Осевое перемещение расточного шпинделя осуществляется шарико-винтовой передачей 86 и 84, расположенной в хвостовой части шпиндельной бабки (рис. 23).

Вертикальное перемещение шпиндельной бабки осуществляется посредством вращающейся гайки, расположенной в редукторе на шпиндельной бабке, и неподвижного шарикового винта, закрепленного на стойке (рис. 24).

На станках смонтирован механизм предотвращения падения шпиндельной бабки при обрыве троса противовеса (рис. 25).

При подвешенном противовесе шпиндельной бабки деталь 243, соединенная с тросом противовеса, находится в верхнем положении, сжимая пакет тарельчатых пружин 244. При этом шарик 245, упираясь в бурт детали 243, через систему рычагов фиксирует смонтированную в редукторе шпиндельной бабки деталь 248 в верхнем положении.

При обрыве троса противовеса деталь 243 под воздействием пакета тарельчатых пружин 244 переместится вниз, освобождая шарик 245 и через систему рычагов деталь 248. Деталь 248 под воздействием пружины 249 переместится в нижнее положение и зацепится с деталью 247, фиксирующей вал 246 от проворота. При этом шпиндельная бабка надежно фиксируется от падения.

Привод поперечного перемещения и поворота стола

Поперечное перемещение стола и поворот стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на заднем торце нижних саней.

Распределение движения к цепи поперечного перемещения и поворота стола производится посредством электромагнитных муфт в редукторе (рис. 26).

Кинематика нарезания резьбы

Станок позволяет нарезать метрическую и дюймовую резьбу (см. „Таблица набора сменных шестерен для нарезания резьбы»).

Нарезание резьбы производится выдвижным шпинделем при его осевом перемещении или радиальным суппортом планшайбы при продольном перемещении стола.

Для нарезания резьбы цепь подачи шпинделя соединяется с приводом вращения шпинделя посредством гитары с набором сменных зубчатых колес, расположенной па переднем торце шпиндельной бабки.

Для нарезания левых резьб па гитаре устанавливается паразитная шестерня.

Для перемещения суппорта планшайбы от штурвала при нарезании резьбы подачей стола следует включить рукоятку, расположенную на крышке шпиндельной бабки.

Кинематика штурвала

На шпиндельной бабке имеется штурвальное устройство для перемещения от руки шпинделя, радиального суппорта, шпиндельной бабки и продольного перемещения стола.

турвал позволяет осуществлять тонкое перемещение подвижного органа и быстрое перемещение выдвижного шпинделя.

Включение штурвала осуществляется кнопкой с пульта на шпиндельной бабке.

Особенности выбора гидравлических прессов

Во время выбора пресса листогибочного гидравлического нужно обращать внимание на некоторые параметры оборудования. Они помогут определить возможности станка:

- расстояние между стойками;

- высота подъема траверсы;

- возможность использования ЧПУ;

- диапазон толщины металла;

- ассортимент профилей и вставок, а также их наличие;

- возможность сквозного движения заготовок.

Листогибочные прессы изготавливаются в стационарном, передвижном вариантах. Для не слишком большого производства может быть достаточно мобильной модели, но она может иметь ограничения по толщине металла, который должен быть обработан под размеры заготовок. В то же время передвижные станки обладают своими преимуществами – они потребляют мало энергии, имеют небольшой вес и могут использоваться на разных объектах.

Гидравлический листогиб стационарного типа позволяет использовать ювелирные возможности оборудования на крупном производстве. Если приобретать варианты с ограничением функциональности, то может появиться вероятность решения не всех поставленных задач. Для нужд средней мастерской достаточно бывает электромеханического листогиба с поворотной балкой. Некоторое оборудование можно изготовить самостоятельно.

Виды расточных станков

Всего есть два основных вида станков:

- Горизонтально-расточной станок, который используется для черновой и чистовой обработки заготовок больших размеров. Он имеет горизонтальное расположение шпинделя. Главным его движением является поступательно-вращательное движение шпинделя относительно своей оси. Вспомогательные движения: вертикальное перемещение бабки шпинделя, перемещение стола по двум координатам, перемещения задней стойки и люнета. Как и на любом другом, на горизонтальном станке есть возможность настройки необходимого значения скорости и подачи.

- Координатно-расточной станок, который используют в тех случаях, когда нужно достичь максимальной точности выполнения отверстия или группы отверстий. Для успешного сверления координатные станки оснащены всеми необходимыми приспособлениями. Например, каждый такой аппарат имеет поворотный стол для обработки отверстий в полярной системе координат или при наклоне.

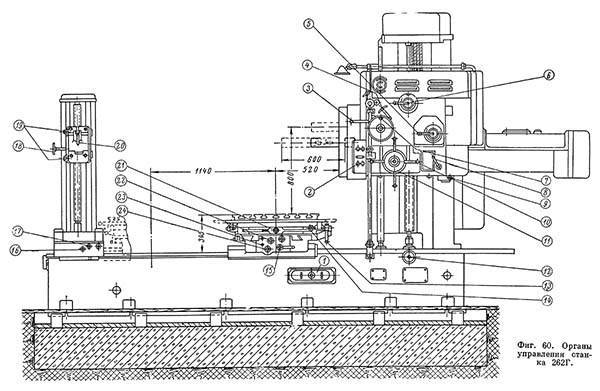

Популярными моделями станков являются: 2А78, 2А450, 2435П, 2620 и 2622А. Кроме того, некоторые модели дополнительно оснащены стойками с численным программным управлением (ЧПУ) и устройствами цифровой индикации (УЦИ), которые упрощают и ускоряют работу.

Алмазно-расточной станок

335043 О П И С А Н И ИЗОБРЕТЕН И К АВТОРСИОМУ СВИДЕТЕЛЬСТВ юз Советск иалистическихРеспублик висимое от авт. свидетельстваявлено 06,Х.1970 ( 1481584/25-8 М. Кл. В 23 Ь 41/ заявкиприсоединени Комитет по делам изобретений и открытий при Совете Министров СССР,1972, Бюллетень13 публиковано та опубликования описания 15 Х.1972 Авторыизобретен ф. Дубиненко и В. Ш, Казацк явите АЛМАЗНО-РАСТОЧНОЙ СТАНОК 5 Известны алмазно-расточные станки с устройствами для копменсации тепловых деформаций. Однако в них должны быть установлены специальные охлаждающие агрегаты, кроме того, они не учитывают температурных 5 смещений в горизонтальной плоскости стола с установленной на нем обрабатываемой деталью, а также моста со шпиндельной головкой в случае смещения последней относительно вертикальной оси моста. 10Предлагаемый алмазно-расточный станок отличается от известных тем, что мост выполнен в виде плиты с направляющими скалками, каждая из которых соединена с фиксирующим устройством, управляемым сигналами, посту пающими от регистрирующих несоосность осей шпиндельной головки и обрабатываемой детали датчиков.Указанные отличия позволяют компенсировать горизонтальные смещения оси обрабаты ваемой детали путем получения разнонаправ ленных и регулируемых переметцений оси шпиндельной головки.На чертеже представлена схема предлагаемого станка, 2 Станок состоит из станины 1, подвижного стола 2, шпиндельной головки 8, установленной на мосту 4 с направляющими скалками 5 (по две с каждой стороны моста).Каждая направляющая скалка 5 входит в 30 упругую гидропластную втулку б, смонтированную в выступах 7 станины 1. На станине 1 мост 4 крепится при помощи фиксирующих устройств, состоящих, например, из четырех гидроцилиндров 8 с,пружинами 9 и поршнями 10 проставок 11 и гидропластных втулок б,Направленные температурные смещения оси шпиндель ной головки осуществляются следующим образом: с пуском станка масло подается в верхние полости двух, например левых, гидроцилиндров 8, в результате чего освобождаются левые направляющие скалки 5 моста 4.Ось шпиндельной головки 8 смещается в горизонтальной плоскости в результате температурных деформаций моста 4 влево в сторону освобожденных направляющих скалок 5, Когда смещение оси шпиндельной головки достигнет установленной величины, датчик, регистрирующий это смещение, подает сигнал на отключение масла от левых цилиндров 8, вследствие чего левые направляющие скалки 5 будут вновь зафиксированы усилиемпружины 9.При необходимости смещения оси шпиндельной головки 8 вправо масло подается к правым гидроцилиндрам 8, произойдет освобождение правых направляющих скалок 5 моста 4, Теперь ось шпиндельной головки 8 будет смещаться вправо вместе с расширяю335043 датчиков, на станине которого установл н мост, несущий шпипдельную головку, отличающийся тем, что, с целью компенсации горизонтальных смещений оси обрабатываемой 5 детали путем получения разнонаправленныхи регулируемых перемещений оси шпиндельной головки, мост выполнен в виде плиты с направляющими скалками, каждая из которых соединена,с фиксирующим устройстзом, 10 управляемым, сигналами, поступающими стрегистрирующих несоосность осей шпиндельной головки и обрабатываемой детали датчиков.2. Станок по п. 1, отличающийся тем, что 15 фиксирующее устройство выполнено, например, в виде гидроциливдра с,подпружиненным поршнем и установленной в выступах станины гидропластной втулки, во внутреннее отверстие которой входит направляющая 20 скалка. оставитель Г, Довиа Корректор Т. Китае Текр урилко ри акт аказ 1401/8 Изд.593 ЦНИИПИ Комитета по делам изобретений Москва, Ж, Раупунова,я, п нп щимся в эту сторону мостом 4, т. е. в процессе работы станка можно смещать ось шпиндельной головки 3 в горизонтальной плоскости относительно первоначального положения вправо и влево на величину, определяемую датчиком и равную смещению оси обрабатываемой детали.В качестве фиксирующих устройств можно применить любое другое известное приспособление. Также ясно, что скалки,в этом случае могут быть выполнены не цилиндрической формы, а их число — другим

Важно только, чтобы мост имел возможность направленного горизонтального перемещения, управляемого с помощью датчиков и фиксирующих устройств.Предмет изобретения1. Алмазно-расточной станок с компенсацией гемпературных смещений по сигналам Тираж 448 Подписноеоткрытий при Совете Министров СССРая наб., д. 4/5 Смотреть

4/5 Смотреть

Расточные станки: назначение и сферы использования

Применяться такое оборудование может для выполнения таких операций, как:

- нарезание резьбы, внутренней и наружной;

- сверление отверстий глухих и сквозных;

- зенкерование;

- подрезка торцов заготовок;

- торцевое и цилиндрическое фрезерование и т. д.

Чаще всего это оборудование используется для чистовой или получистовой обработки. Однако бывает, что с его применением производят и чистовую. Корпус детали на таких станках обрабатывается редко, но иногда эта операция все же производится. Ремонт расточного станка выполняется примерно по такой же технологии, что и токарного. То же самое касается и особенностей эксплуатации. Конструкцию эти два типа станков имеют схожую. Как и многие другие специальные разновидности оборудования, предназначенного для обработки металлических и деревянных заготовок, расточный станок был когда-то сконструирован на основе именно токарного.

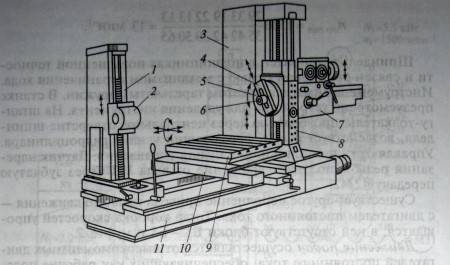

Горизонтально-расточные станки

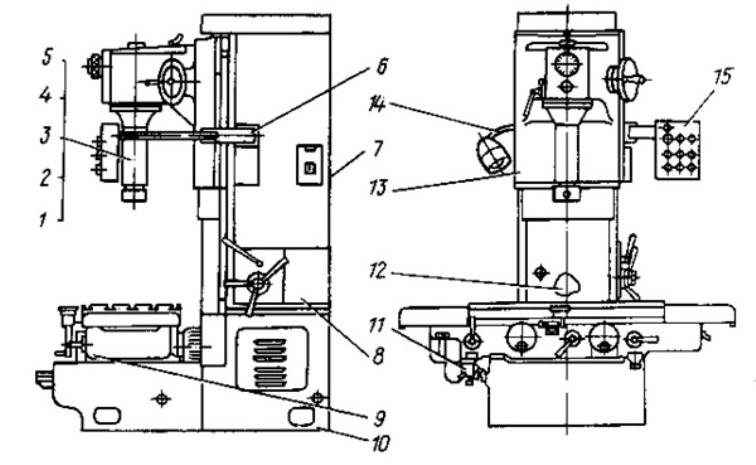

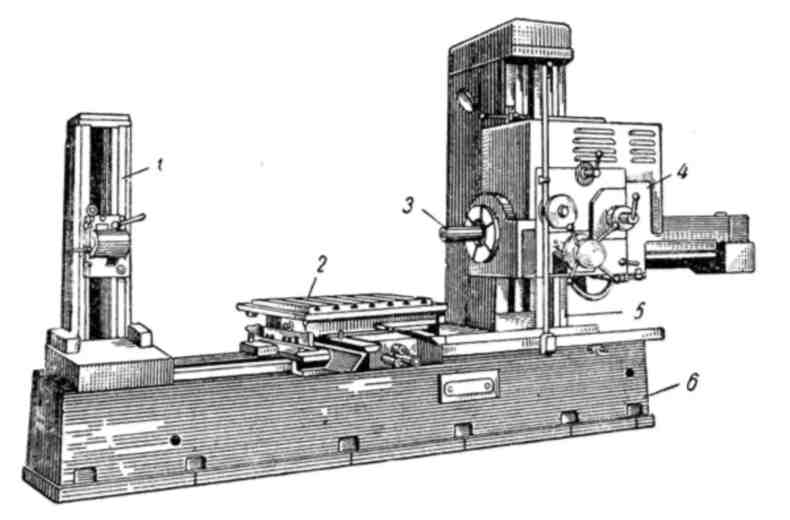

Основной отличительной особенностью горизонтально-расточного станка (рис. 1) является горизонтальное расположение шпинделя. Этот тип станка несколько напоминает обычный токарно-винторезный станок. Но в горизонтально-расточном станке имеется несколько ключевых отличий. Во-первых, отсутствует задняя бабка. Вместо задней бабки установлен подвижный люнет. Во-вторых, планшайба, которой оборудован шпиндель, имеет возможность смещать резец относительно оси вращения, что нехарактерно для токарного станка. В третьих, здесь имеется стол, на котором может быть закреплена деталь.

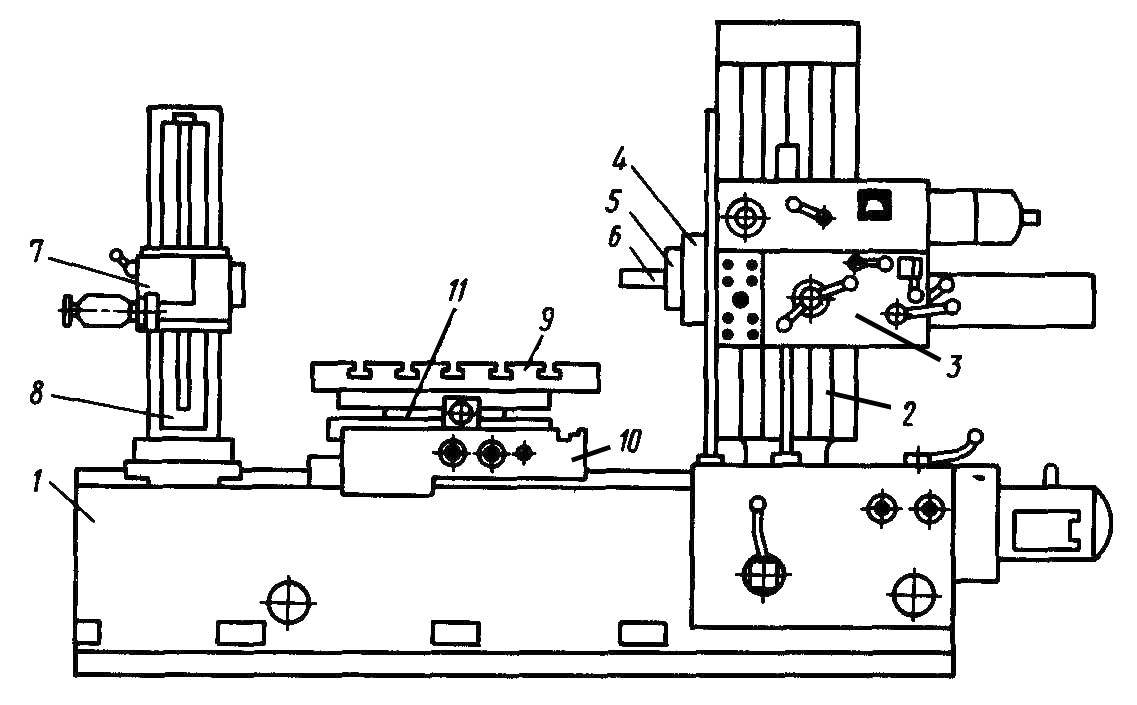

Рисунок 1. Горизонтально-расточной станок

Рисунок 1. Горизонтально-расточной станок

Рассмотрим основные узлы и элементы, из которых состоит стандартный горизонтально-расточной станок.

- Задняя стойка. Предназначена она для закрепления на ней подвижного люнета. Может перемещаться на направляющих станины. Имеет рычаг для фиксации положения.

- Люнет. Это приспособление предназначено для удерживания хвостовой части обрабатываемой детали, если ее длина не позволяет произвести надежное закрепление на столе. Является дополнительной точкой крепления. Люнет может перемещаться в вертикальной плоскости. Перемещение в горизонтальной плоскости осуществляется посредством движения задней стойки.

- Передняя стойка. Основная опора, на которой крепится рабочий орган станка – шпиндельная бабка. На передней стойке расположены вертикальные направляющие, по которым перемещается бабка.

- Суппорт. Этот элемент горизонтально-расточного станка служит для подачи резца к поверхности обрабатываемой детали. Суппорт имеет возможность продольного перемещения в горизонтальной плоскости вдоль оси вращения.

- Планшайба (рис. 2). В отличие от стандартной планшайбы станков токарной группы, служит для закрепления в ней расточного резца. Имеет возможность смещения резца относительно оси вращения. Это позволяет одним резцом выполнять различные расточные операции.

- Шпиндель. Передает вращательное движение от коробки скоростей на планшайбу.

- Бабка. Рабочая подвижная часть горизонтально-расточного станка. Внутри бабки располагается электродвигатель, коробка передач и направляющие для осевого перемещения суппорта.

- Пульт управления. Включает в себя кнопки изменения рабочей скорости, реверса, настроек автоматической подачи и аварийной остановки.

- Стол. Служит для расположения и закрепления на нем массивных деталей небольших габаритов.

- Салазки. Служат для перемещения стола.

- Станина. Является основанием станка. На станине располагаются две стойки и стол. Иногда станина имеет возможность регулировки уровня установки станка.

Рисунок 2. Планшайба расточного станка.

Рисунок 2. Планшайба расточного станка.

Сегодня все чаще встречаются горизонтально-расточные станки, которые оснащены модулем числового программного управления.

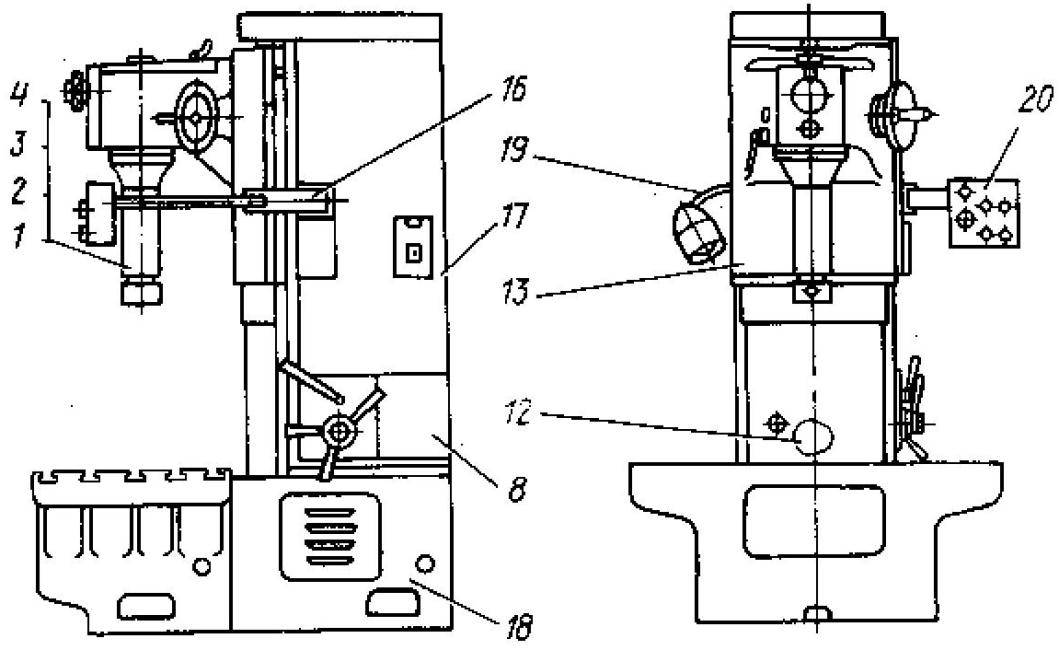

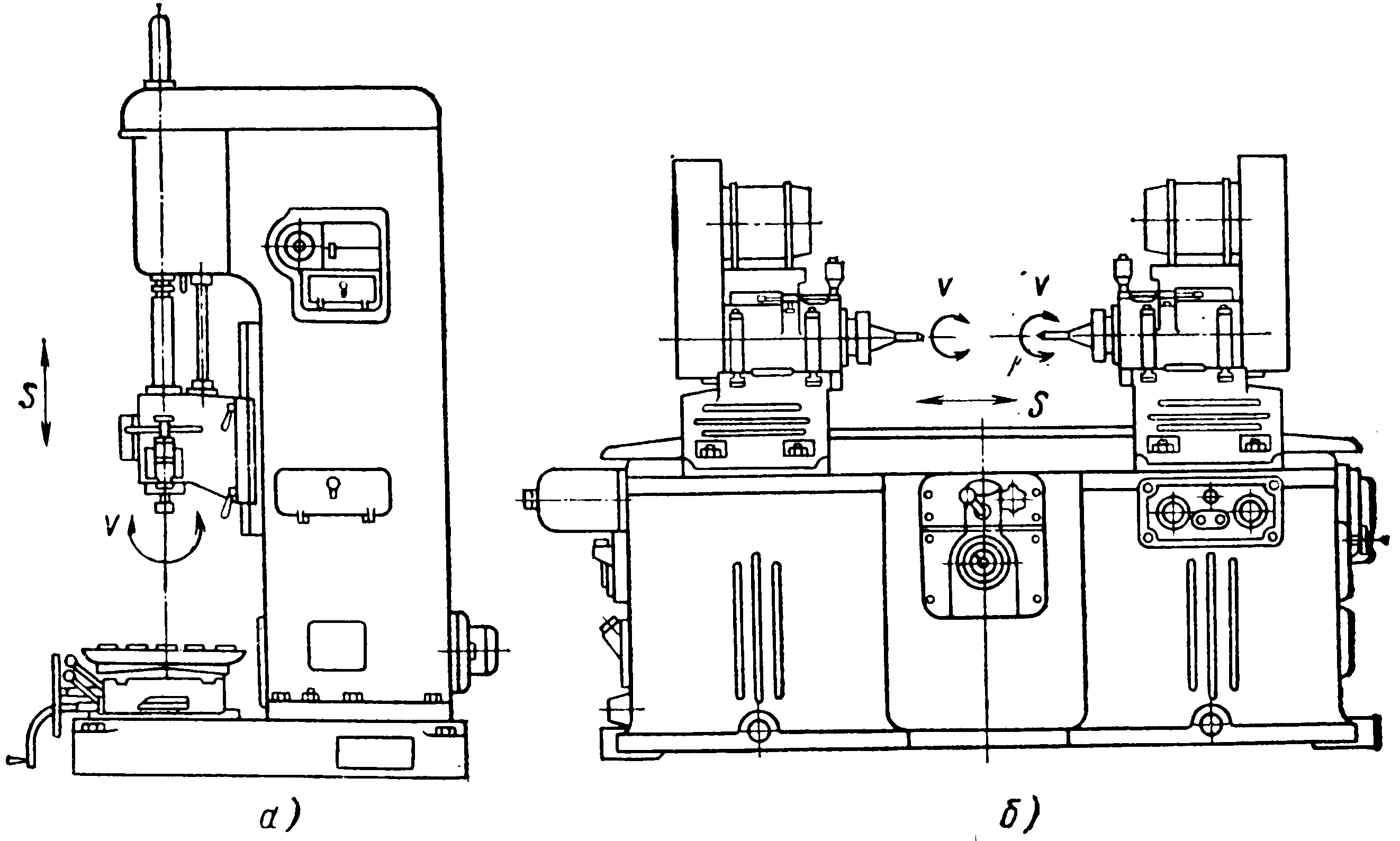

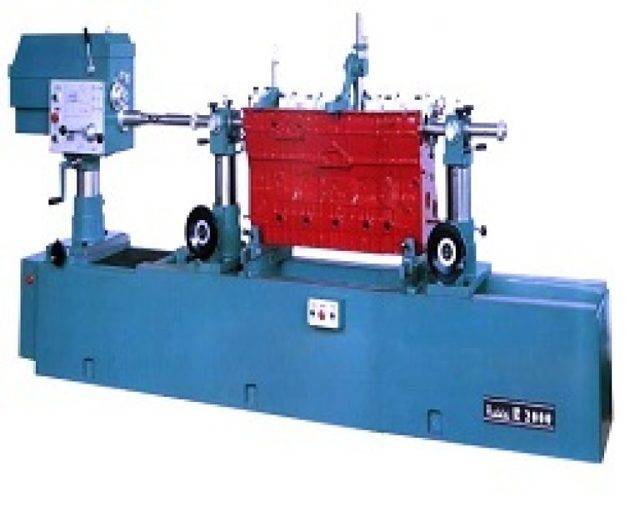

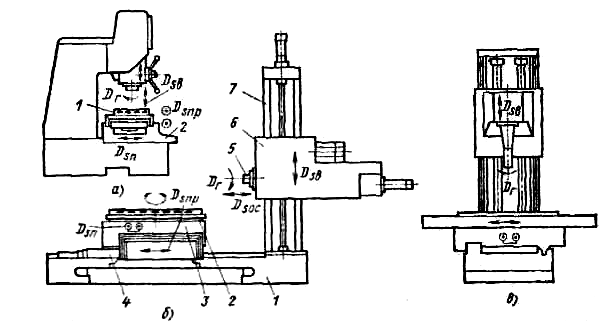

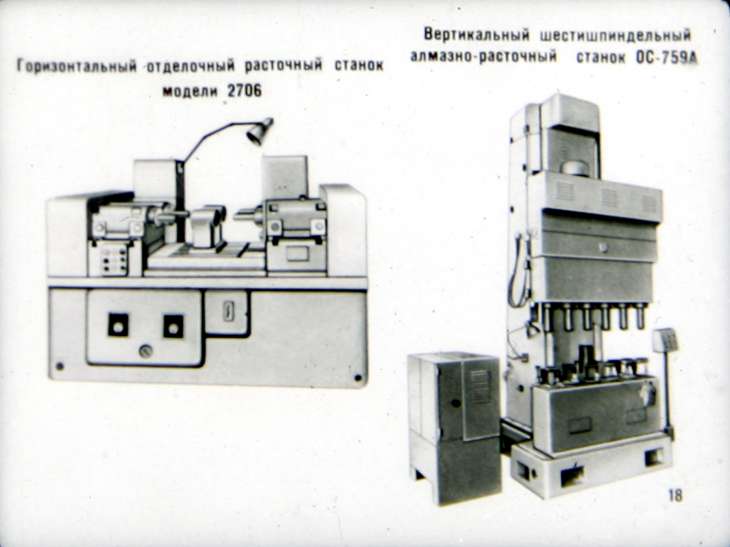

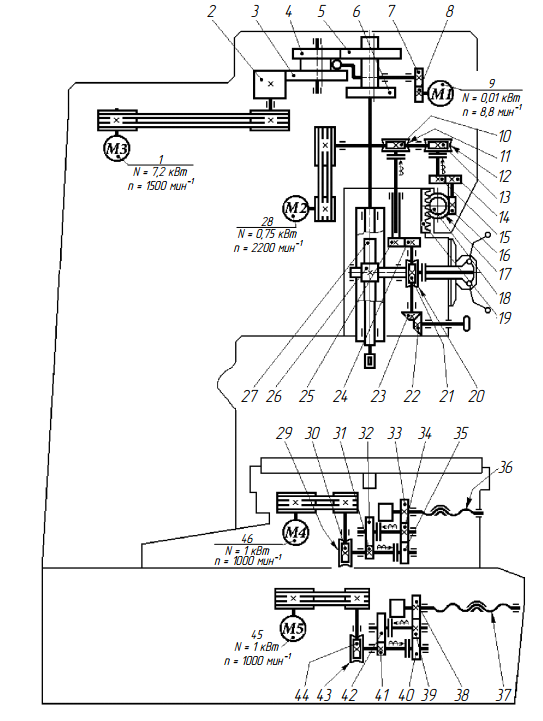

Классификация алмазно-расточных станков

Алмазно-расточные станки (отделочно-расточные) выполняют тонкое растачивание точных цилиндрических и конических отверстий, а также обтачивание и подрезку торцов с обеспечением заданного взаимного расположения или положения осей отверстий относительно баз детали.

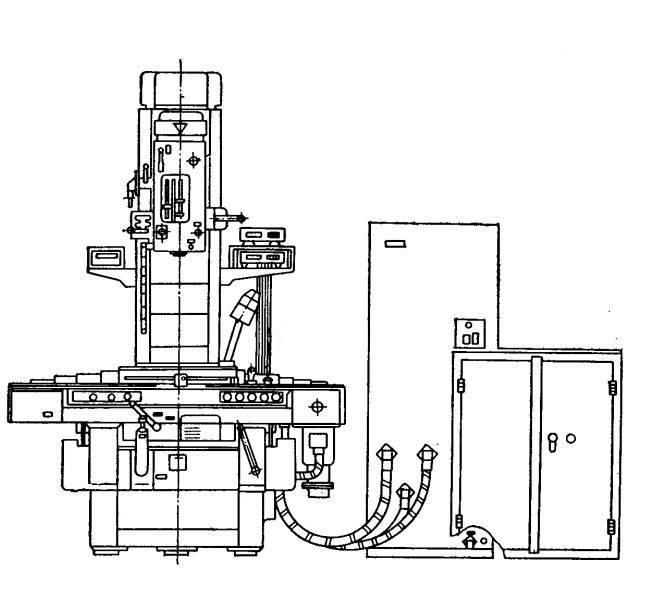

Рис. 12. Кинематическая схема координатно-расточного станка модели 2Е450АФ1-1

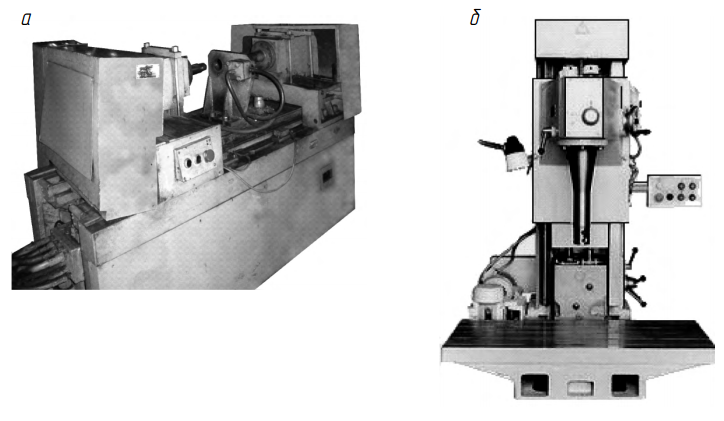

Рис. 13. Алмазно-расточные станки

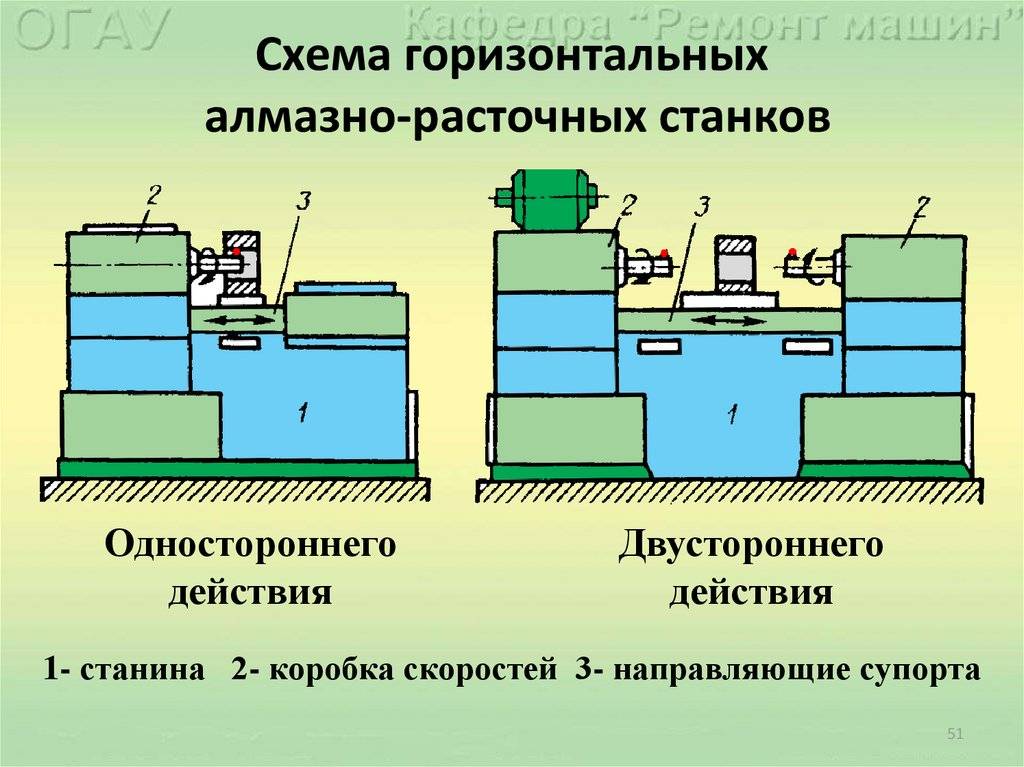

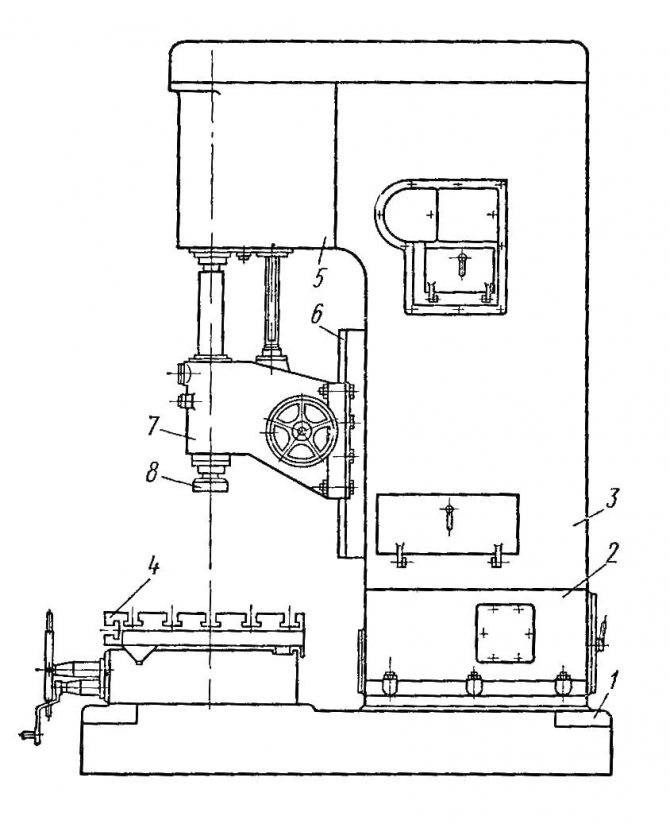

Метод тонкого растачивания позволяет подготовить отверстие под хонингование и раскатывание. Алмазно-расточные станки делят на горизонтальные (рис. 13, а) и вертикальные (рис. 13, б), одно- и многошпиндельные. Горизонтальные могут быть односторонними и двухсторонними (показан на рисунке).

На алмазно-расточных станках обрабатывают детали на высоких скоростях (до 300 м/мин), малых подачах (0,01. .. 0,1 мм/об. ) и малых глубинах резания (0,1. . . 0,3 мм) . Применяют резцы из натурального и искусственного алмаза и из твердого сплава При обработке отверстий добиваются точности диаметра до 0,003 мм. Типичными деталями являются корпусные детали, цилиндры двигателей, поршни, шатуны, втулки, вкладыши, отверстия под подшипники и т п.

Главным движением в алмазно-расточных станках является вращение шпинделя с инструментом. Вертикальные станки имеют привод главного движения от коробки скоростей с помощью ременной передачи. Представленный на рис. 13, б вертикальный одношпиндельный отделочно-расточный станок предназначен для выполнения ремонтных работ по тонкой расточке гильз и блоков цилиндров двигателей В горизонтальных отделочно-расточных станках коробка скоростей отсутствует, электродвигатель установлен вне станка и вращение с частотой до 5000 мин-1 передается с помощью клиноременной передачи. Настройка скорости резания производится заменой шкивов. Несмотря на то что алмазно-расточные станки являются универсальными, обычно они выпускаются налаженными на обработку определенной детали.

Движение подачи в вертикальных станках сообщается шпинделю, а в горизонтальных — столу с заготовкой. Для получения подач чаще всего используется гидравлический привод с бесступенчатым регулированием. Если привод механический, он обычно осуществляется кулачковым барабаном. Цикл работы такого станка соответствует одному обороту барабана, скорость которого регулируется гитарой сменных колес. Тонкое алмазное растачивание, в отличие от шлифования, дает более качественную поверхность: резец не оставляет в порах обработанной поверхности абразивных зерен, как шлифовальный круг

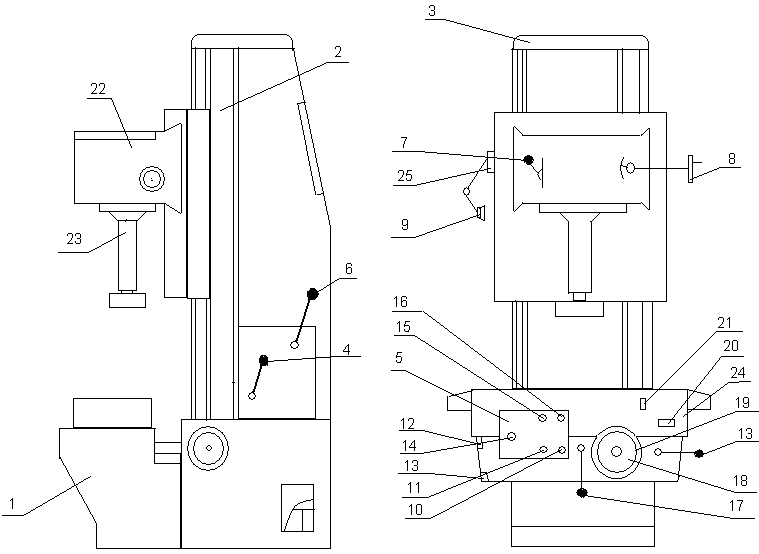

Станок с ЧПУ вертикального типа A100

Серия А100 предназначена для высокоточной обработки металлов, но это не отменяет возможности обработки дерева, пластика, текстолита и других материалов. Применяются во всех отраслях промышленности: автомобильной, энергетическом машиностроении, аэрокосмической, приборостроительной, а также во всех смежных областях для изготовления пресс-форм и штампов высокого качества. Основные операции: фрезерование, расточные работы, нарезание различных видов резьб, зенкование.

Особенности A серии:

- Привод по всем осям — ШВП. Высокая точность поступательного перемещения.

- Высокий КПД передачи от двигателя.

Направляющие по всем осям — профильные рельсы

- Каретки выдерживают статическую нагрузку до: 23.47 kN (2393.2 кг) и динамическую 14.7 kN (1498.9 кг)

Высокая точность соединения, длительный срок службы.

Сервошаговые моторы с энкодерами

- Датчик пропуска шага встроенный в двигатель

Повышенный крутящий момент во всем диапазоне.

Задействовано 3 раздельных драйвера — позволяет избежать сбоев и ошибок.

- Реализация всей мощности двигателя.

Высокий портал — позволяет обработать деталь 240 мм, или работать с 5 осевым столом, поворотной осбю.

Профессиональное 6-осевое программное обеспечение Mach3:

- Полный функционал: визуализация, симуляция, управление скоростью, редактирования G-code, пауза, продолжение с заданной строчки, любые настройки и многое другое.

Возможность полноценной работы с 6 осями.

Решения повседневных задач без выхода из программы.

Предустановленные индуктивные датчики домашнего положения помогут быстро продолжить работу в случае непредвиденной ситуации или временной остановки.

Конструкция станка:

Система линейного перемещения:

Ось X, Ось Y, Ось Z — профильные линейные направляющие HGH15, каретки HGH15CAZAC

Высокая точность достигается за счет коэффициента трения 1/50 часть от традиционного контакта, и разница между динамическим и статическим коэффициентом трения мала. По этой причине отсутствует проскальзывание во время движения.

Благодаря специальной форме линейные направляющие выдерживают нагрузки как в горизонтальном, так и в вертикальном направлении.

Привода:

Ось X, Ось Y, Ось Z — Шлифованные шарико-винтовые передачи 16 мм, шаг 5 мм.

ШВП — Шарико-винтовая передача с безлюфтовым соединением качения.

Опора шарико-винтовой пары по оси Z- подшипниковые блоки с преднатягом, с двумя подшипниками.

По всем осям используются индуктивные датчики.

Блоки управления:

Используются раздельные драйвера ZNT 3 го поколения с платой развязки разработанной компанией Cutmaster, с частота импульсов 200 кГц для стабильной работы.

Платы, разработанные компанией Cutmaster в соответствии с международными стандартами, для стабильной работы в производственных условиях. Подключение возможно LPT или USB.

Совместимо с Mach3, Turbocnc, Linux CNC, KCam4, CM-Control, и т.д.

Программное обеспечение:

— Доработано компанией Cutmaster, поддерживает международный промышленный язык программирования G-code, поддерживает все форматы данной кодировки tap, nc, cnc, txt, и т.д.

Mach3 (LPT) — большая профессиональная программа с возможностью полноценной работы в 6 осях. Совместимо только с Windows 32b, требует подключение через LPT порт (возможен переходник на USB).

ПО поставляется полностью настроенное и готовое к работе.

Совместимо с популярными CAM программами Artcam, Fusion 360, SolidCAM, Cascate, Proe, Artgrave, Type3, Artcut, Гемма 3D и пр. CAM программы совместимы с CAD программами Autocad, SolidWorks, Компас 3D и т.д. и зачастую имеют модули к ним.

Для работы нужно выбрать:

Укомплектовать данный станок можно аксессуарами https://www.cutmaster.ru/cat/accessories/

Онлайн консультация!