Процесс и методы глубокого сверления

Глубокое сверление применяется только в том случае, когда необходимо получить отверстие определенной точности и качества и этот метод будет наилучшим по производительности.При сверлении глубоких отверстий возникает основная проблема — отвод стружки и смазочно-охлаждающей жидкости, поэтому принудительно производят постоянный отвод стружки за счет подачи под давлением СОЖ или сжатого воздуха.

Глубокое сверление можно проводить двумя методами:

- сплошное – в детали высверливается полое отверстие (традиционное сверление);

- кольцевое – в детали высверливается часть материала в виде кольца так, что внутри остается стержень. Если отверстие проходное, то стержень отделяется от детали, если глухое – стержень удаляют специальными методами.

Этот метод применяется когда необходимо обработать отверстия длиной более 80 диаметров сверла.

Классификация

В зависимости от геометрических размеров заготовок, которые могут обрабатываться, агрегатные станки классифицируются на три группы. Каждая группа отличается габаритными размерами станка, его весом и конструкцией унифицированных узлов.

- Группа малогабаритных агрегатных станков. Это группа станков с небольшими размерами пинольных головок. Мощность пинольных головок колеблется от 0,18 до 0,75 кВт.

- Группа средних станков. У этой группы станков силовые головки имеют плоскокулачковый привод. Мощность подачи колеблется от 1,1 до 3 кВт.

- Группа больших размеров. Такие станки в своей конструкции имеют гидравлические или электромеханические столы. Такие столы предназначены для установки на них шпиндельных узлов.

Агрегатные станки классифицируются также по конструктивным особенностям:

- По количеству рабочих позиций классификация осуществляется по следующим признакам:

- однопозиционные. Конструкция такого агрегатного станка обеспечивает многостороннюю обработку деталей. Обрабатываемая деталь, на этих станках фиксируется в закрепленном неподвижном положении. Силовая головка агрегатного станка может обрабатывать заготовку с одной, двух или трех сторон;

- многопозиционные. На таком оборудовании заготовки могут обрабатываться в последовательном режиме. На каждом режиме обработка может вестись в трехстороннем режиме.

- По расположению инструмента. Силовая головка может обеспечить расположения инструмента по отношению к обрабатываемой детали в вертикальном, горизонтальном или наклонном положении.

- По способу крепления и передвижению заготовки классификация разделяет станки на следующие виды:

- станки, у которых столы неподвижные;

- станки с поворотным столом. Такая модель позволяет передвигаться столу вокруг двух осей (вокруг осей в вертикальной и горизонтальной плоскости);

- станки с возможностью перемещения в 1, 2, 3-х направлениях.

К отдельной классификационной группе следует отнести агрегатные станки линейного построения. На этих станках можно выполнять сверлильные, фрезерные и другие работы, а также нарезать внутренние резьбы. У таких станков нет закрепленного основания. Конструктивно такие станки состоят из рамы, электродвигателя и держателя рабочего инструмента. Рама оснащена направляющими. Заготовка крепится в специальное приспособление. Многие промышленники требуют от станочного оборудования высокой степени гибкости при совершенной производительности. Этим требованиям удовлетворяют агрегатные станки с ЧПУ, которые относятся к особой классификационной группе.

Внешний вид агрегатного станка

Наладчик станков с ЧПУ | Один день из жизни

19034

359

91

00:04:02

21.04.2020

Пружинный проект: ????

Наладчик станков с ЧПУ рассказывает о своей рабочей профессии, работе и карьере в компании “Пружинный проект”.

➤ Как стать наладчиком станков и манипуляторов с программным управлением? ➤ Краткое описание работы наладчика станков с программным управлением ➤ Чем занимаются операторы станков с чпу? ➤ Какое образование нужно чтобы стать наладчиком станков с ЧПУ ➤ Сколько получают наладчики?

Смотреть это видео: ????

➤ Сайт Пружинного проекта: ???? ➤ Группа Вконтакте: ???? ➤ Facebook: ???? ➤ Наш Instagram: ???? ➤ Подписаться на канал Пружинный проект: ????

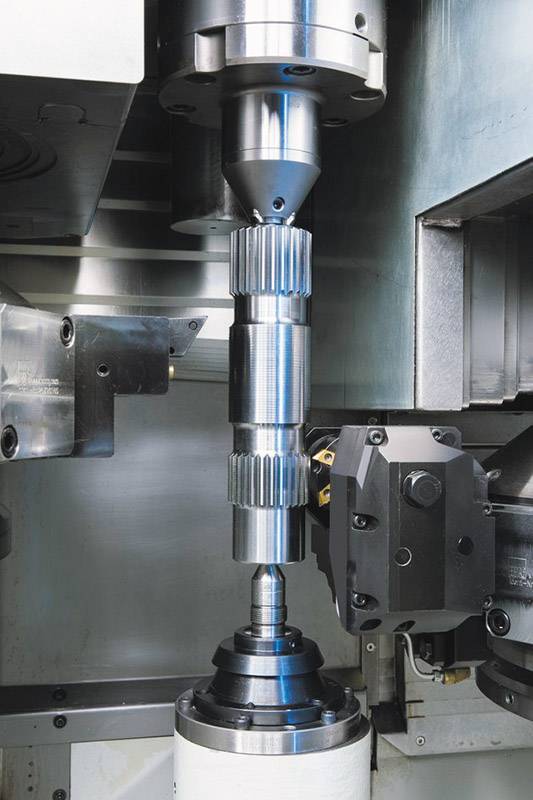

Современные обрабатывающие центры

Сверлильные центры с ЧПУ имеют базу фрезерного агрегата с ПУ. Изолированная рабочая зона с наличием узла со сменой быстрорежущего инструмента и функцией авто удалённой стружки с подачей жидкости с охлаждающим режимом через шпиндель являются основным отличием этого аппарата. Обрабатывающие центры предназначены для быстрой обработки высокого качества, благодаря разнообразным инструментам, разным операциям и бывают:

- горизонтальные;

- вертикальные.

Данные машины способны работать как в автомате, так и в полуавтомате и придерживаются таких операций, какие выполняют сверлильные и фрезерные машины.

Поэтому они смело:

- высверливают;

- зенкеруют;

- фрезеруют;

- развертывают отверстия;

- нарезают наружную резьбу;

- нарезают внутреннюю резьбу.

При желании мастера, данные центры могут выполнять процесс шлифования. Основными узлами центра считается многопозиционный сменщик инструмента, который способен управляться с ПУ нового поколения. Позиционированная система инструмента позволяет достигать как высокоточную обработку, так и сокращает время на операцию.

Технологические этапы процесса

Что касается технологического процесса фрезеровки, то она состоит из несколько последовательностей, которым необходимо следовать:

Изделие осторожно подводят со стороны поверхности, необходимой для обработки, к фрезеру, который в это время вращается. Отведя стол, отключают шпиндель, чтобы он не вращался. После этого нужно задать требуемую глубину прорезания

Запускают шпиндель. Изделие, расположенное на столе, вместе с ним подводят к стыковке с фрезой

После этого нужно задать требуемую глубину прорезания. Запускают шпиндель. Изделие, расположенное на столе, вместе с ним подводят к стыковке с фрезой.

Обработку металлических деталей цилиндрической фрезой производят при длине фрезы на 10-15 мм более, чем есть изделие, а диаметр её подбирается, исходя из толщины разрезания и ширины. При выборе торцевых фрез работа будет делаться не так шумно, поскольку детали надежнее прикрепляются. Производительность предприятия будет высокой при использовании набора фрез, так как во многом упрощается задача. Все зависит от применяемых фрез, а это: совместные фрезы, зубила, двумя дисками одновременно, набора фрез, расположенных с разных боков заготовки и пр. Фрезерование плоскостей несколькими торцевыми фрезами делает сразу несколько обрезаний, а также исключает удары при работе.

Современные технологии позволяют проводить безопасную и с меньшим процентом брака обработку на токарно-фрезерных станках, оборудованных системами ЧПУ. В некоторых случаях, как при обработке деталей повышенной твердости, можно на них делать шлифовку. Они гарантируют получение изделий по максимуму точной геометрической формы, а также производительность. Бывают как специального назначения, так и общего использования, но небольшие детали дома можно обрабатывать ручным электрическим фрезером. Управление на компьютере позволяет задать все параметры и выполнять максимально точно, к тому же есть возможность рассчитывать и создавать 3D модели непосредственно на станке.

Благодаря современным технологиям, фрезерная обработка приобретает большую популярность в разных отраслях производств. Что касается металла, то можно на станках делать как алюминиевые, так и стальные, титановые изделия. Вне зависимости от материала, фрезерованием можно делать детали специального назначения, эксклюзивные, ювелирные и др. И только на станках, оборудованных системами ЧПУ, можно выполнять лазерную фрезеровку деталей сложной формы. Это дорогостоящая, но качественная обработка возможна без предварительной шлифовки.

Виброустойчивость

Виброустойчивость определяет способность той или иной конструкции бесперебойно функционировать в пределах заданных режимов резания без колебаний станка, которые недопустимы в принципе. Колебания представляют особую опасность в моменты увеличения скорости механообработки. При совпадении частоты колебаний механизмов машин и частоты вынужденных колебаний возникает резонанс, от которого велика вероятность разрушения агрегата.

Вибрации, даже если для них характерна малая амплитуда, крайне нежелательны. В любом случае, они негативно сказываются на обработке, так как приводят к ухудшению качества обрабатываемой поверхности, сокращению долговечности, ограничению функциональных возможностей.

Для станков характерны вынужденные и параметрические колебания, а также автоколебания. Причиной образования первого типа колебаний может стать:

- отсутствие баланса среди вращающихся деталей (к примеру, ротор электрического мотора, абразивный круг и т.д.);

- ошибка, которая была допущена в процессе производства зубатых передач (при попытках зацепления слышны удары);

- неравномерное резание при выполнении фрезерных, долбежных, затыловочных работ;

- какой-либо источник колебаний, находящийся извне станка.

Переменный параметр типа поперечного сечения вала или его момента инерции способствует образованию параметрических колебаний. Например, вращающийся вал испытывает нагрузки постоянной силы. При поперечном сечении в виде окружности, характеризуемой идентичными моментами инерции по отношению к осям, образования колебаний опасаться не стоит. При наличии отверстия прямоугольной формы вал будет испытывать колебания, поскольку моменты инерции по отношению к перпендикулярным осям разнообразны.

Автоколебания — незатухающие колебания, основная особенность которых — наличие их источника в колебательной системе. В данной ситуации с прекращением колебаний системы автоматически пропадают переменные силы.

Довольно ярким примером служат автоколебания, образуемые в результате трения. Они образуются из-за переменности силы трения, на которую оказывает непосредственное воздействие скорость. Самовозбуждающиеся колебания, которые появляются при резании на металлорежущих станках — еще один хороший пример. Уменьшить их можно за счет увеличения жесткости конструкции агрегата.

Колебания проявляются достаточно шумно. Это объясняется ударами движущихся деталей друг о друга, которые вызывают погрешности шага и профиля зубьев шестерен. Высокий уровень шума способствует быстрой утомляемости персонала, что негативно сказывается на человеческом здоровье. В качестве единицы измерения уровня шума используются децибелы, предельно допустимые отклонения которых указаны в санитарных нормах. Бороться с шумом можно разными способами: улучшать точность и шероховатость обрабатываемого изделия, использовать демпфера, применять материалы, отличающиеся высоким внутренним трением.

Конструкция станков

Все станки, относящиеся к категории металлообрабатывающих, имеют много общих черт в своей конструкции. По сути, устройство и технические характеристики таких агрегатов должны обеспечивать правильность выполнения технологических движений двух типов:

- движение подачи, которое совершает приспособление для резки или сама заготовка;

- движение, посредством которого осуществляется резка.

Для выполнения этих движений, а также для обеспечения стабильности функционирования всех остальных элементов оборудования для металлообработки его конструкция включает в себя следующие рабочие органы:

- систему управления, отвечающую за запуск и остановку станка, осуществление контроля за всеми параметрами его работы;

- узел, с помощью которого движение от электродвигателя преобразовывается и передается исполнительному механизму;

- непосредственно сам привод, который может быть электрическим, механическим, пневматическими или гидравлическим.

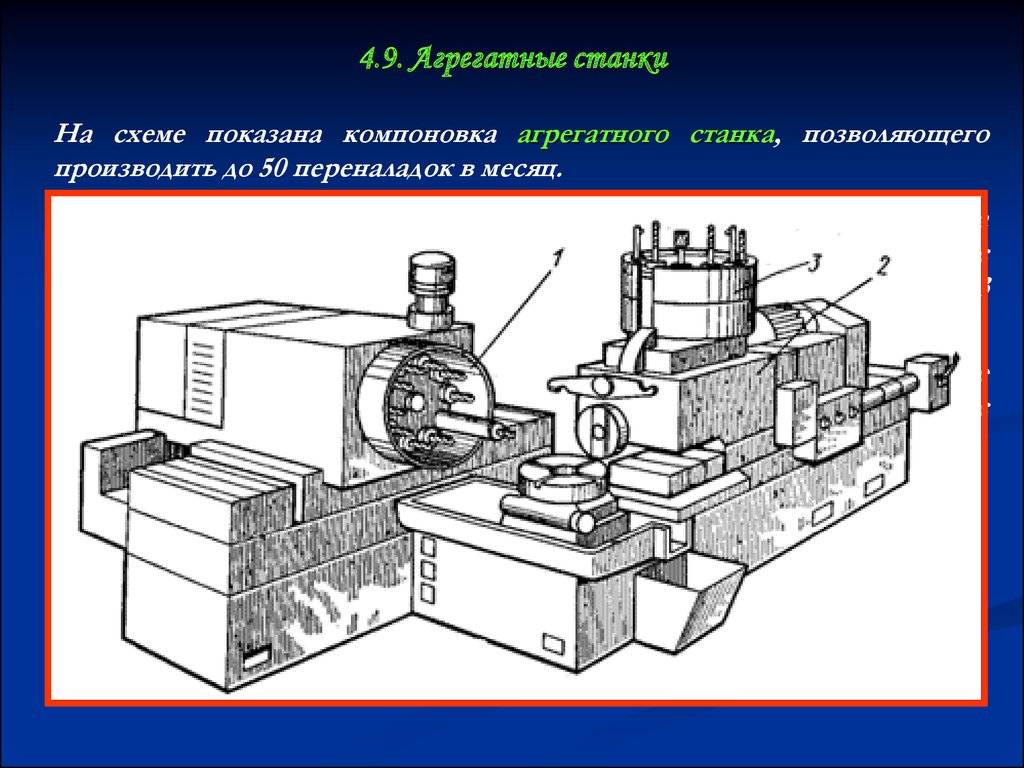

Агрегатные станки

Агрегатные станки предусматривают одновременную одностороннюю или двухстороннюю обработку отверстий.

Агрегатные станки, отвечая полностью своему технологическому назначению, как специальные станки вместе с тем могут быть изготовлены наиболее производительными и экономичными методами по сравнению с прежними конструкциями подобных станков. Это объясняется в первую очередь тем, что нормализованные и унифицированные их узлы ( фиг.

Агрегатные станки являются основной предпосылкой к созданию автоматических линий многократной обратимости с максимальной концентрацией технологических операций.

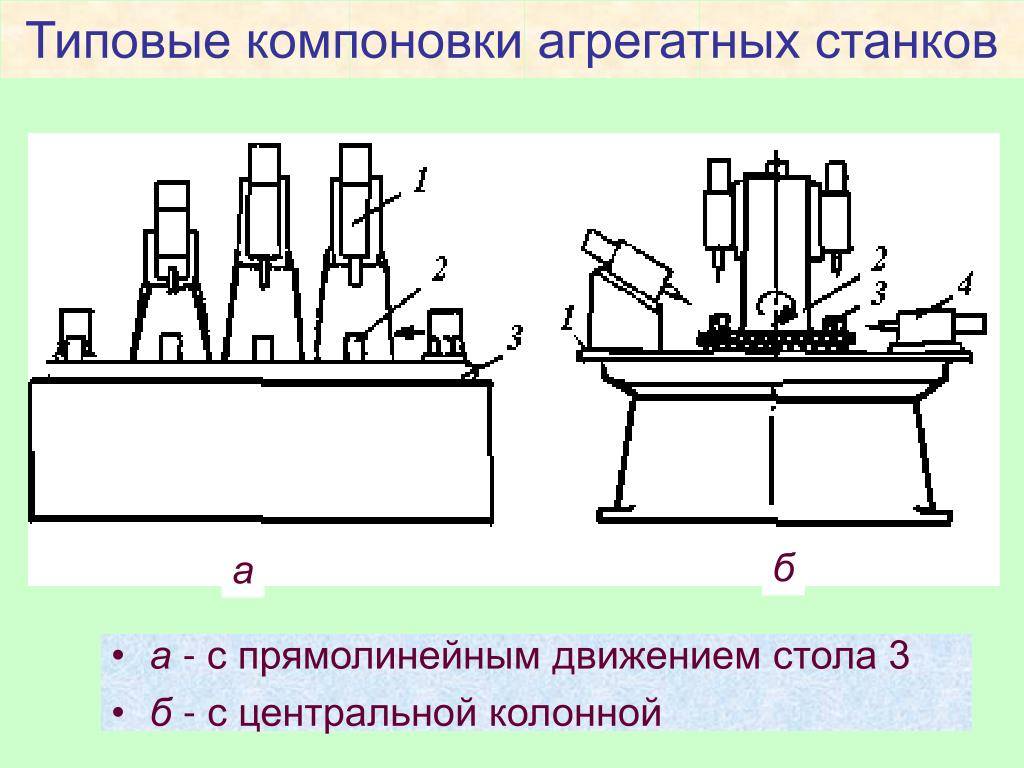

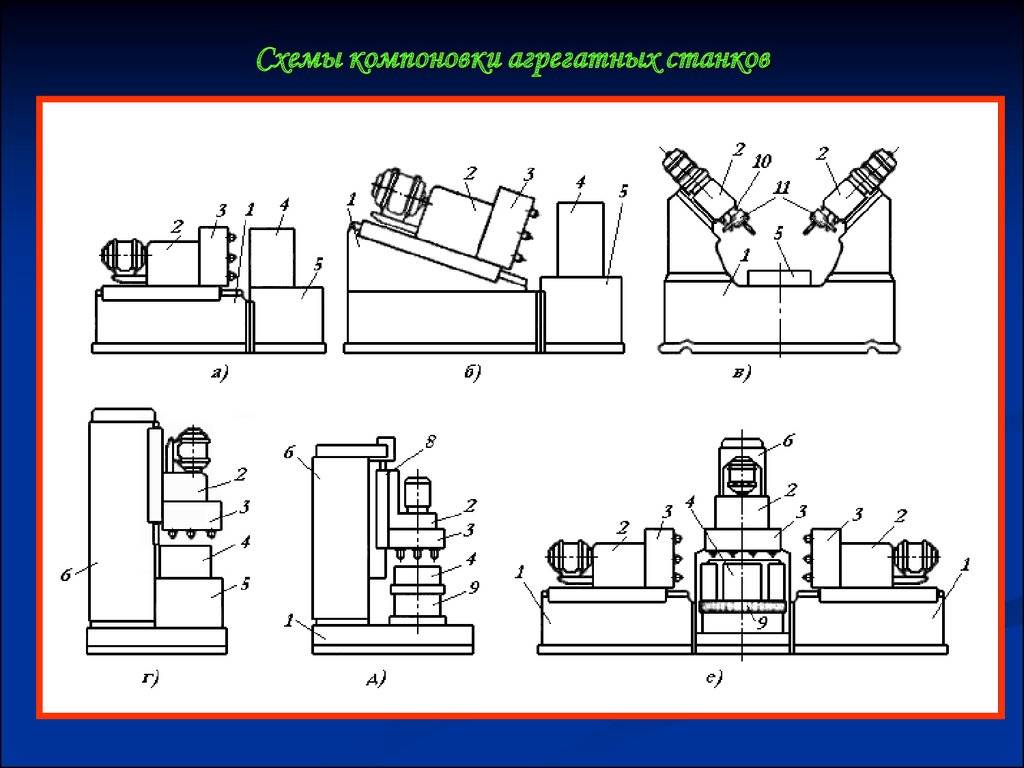

Агрегатные станки легко переналаживать в зависимости от условий и требований технологического процесса. На рис. 74 приведены отдельные схемы компоновки сверлильных агрегатных станков.

Агрегатные станки обеспечивают взаимозаменяемость обрабатываемых деталей, являющихся одним из обязательных условий крупносерийного и массового производства. Режущие инструменты на агрегатных станках работают на заранее рассчитанных режимах резания, что улучшает эксплуатацию инструментов. В агрегатных станках широко используют гидравлические, пневматические и электрические системы привода и управления.

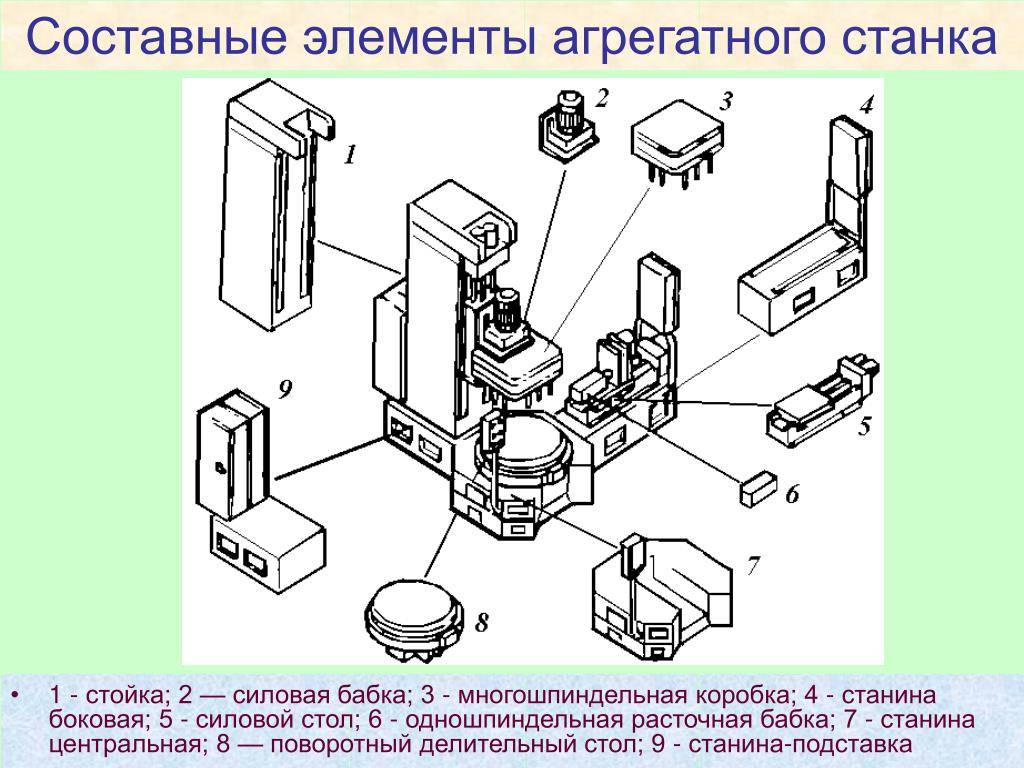

Агрегатные станки – это специальные станки, которые компонуются из нормализованных агрегатов и деталей и дополняются установочными приспособлениями для координации изготовляемых деталей и режущих инструментов. Унифицированы узлы агрегатных станков: силовые головки, поворотные позиционные столы, основания, станины, колонны, салазки, приводы подач, шпиндельные коробки, кантователи.

Агрегатные станки предназначаются для применения в условиях крупносерийного и массового производства для выполнения сверлильных, расточных, резьбофре-зерных и реже – фрезерных и других работ. Изделия на таких станках обрабатываются одновременно многими инструментами с одной, двух или нескольких сторон в зависимости от конфигурации детали, которая устанавливается и закрепляется на столе станка. Поэтому агрегатные станки отличаются более высокой производительностью, чем универсальные станки. При обработке изделий на агрегатных станках сокращаются число рабочих и производственные площади при том же объеме продукции.

Агрегатные станки предназначаются для применения в условиях крупносерийного и массового производства для выполнения сверлильных, расточных, резьбонарезных и реже – фрезерных и других работ. Изделия на таких станках обрабатываются одновременно многими инструментами с одной, двух или нескольких сторон, в зависимости от конфигурации детали, которая устанавливается и закрепляется на столе станка.

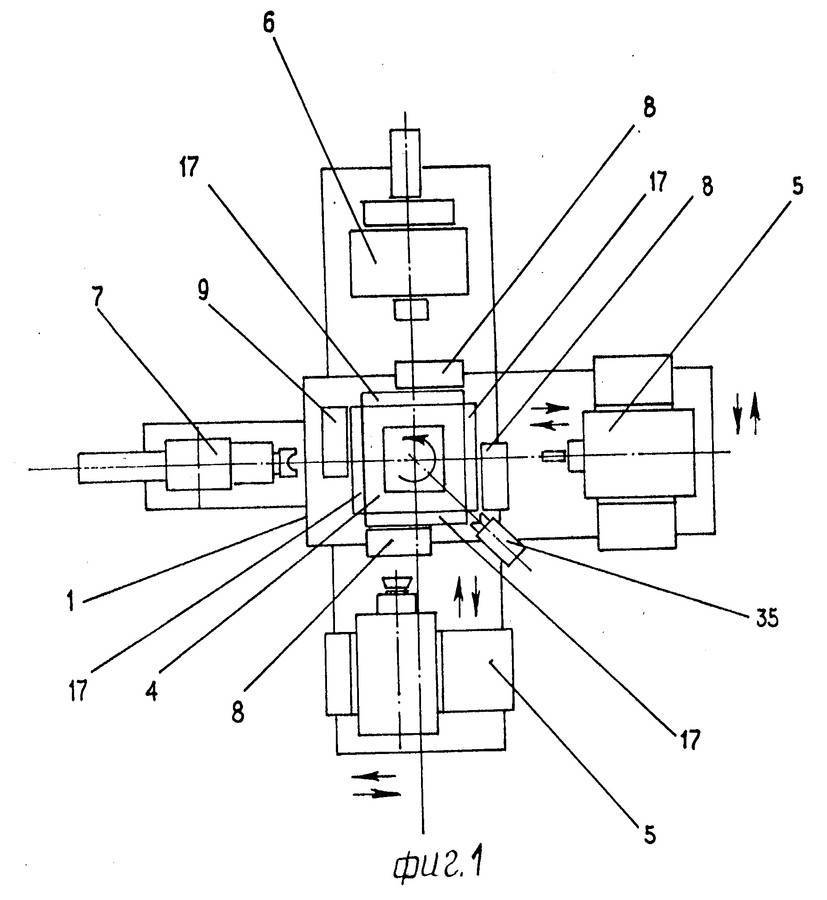

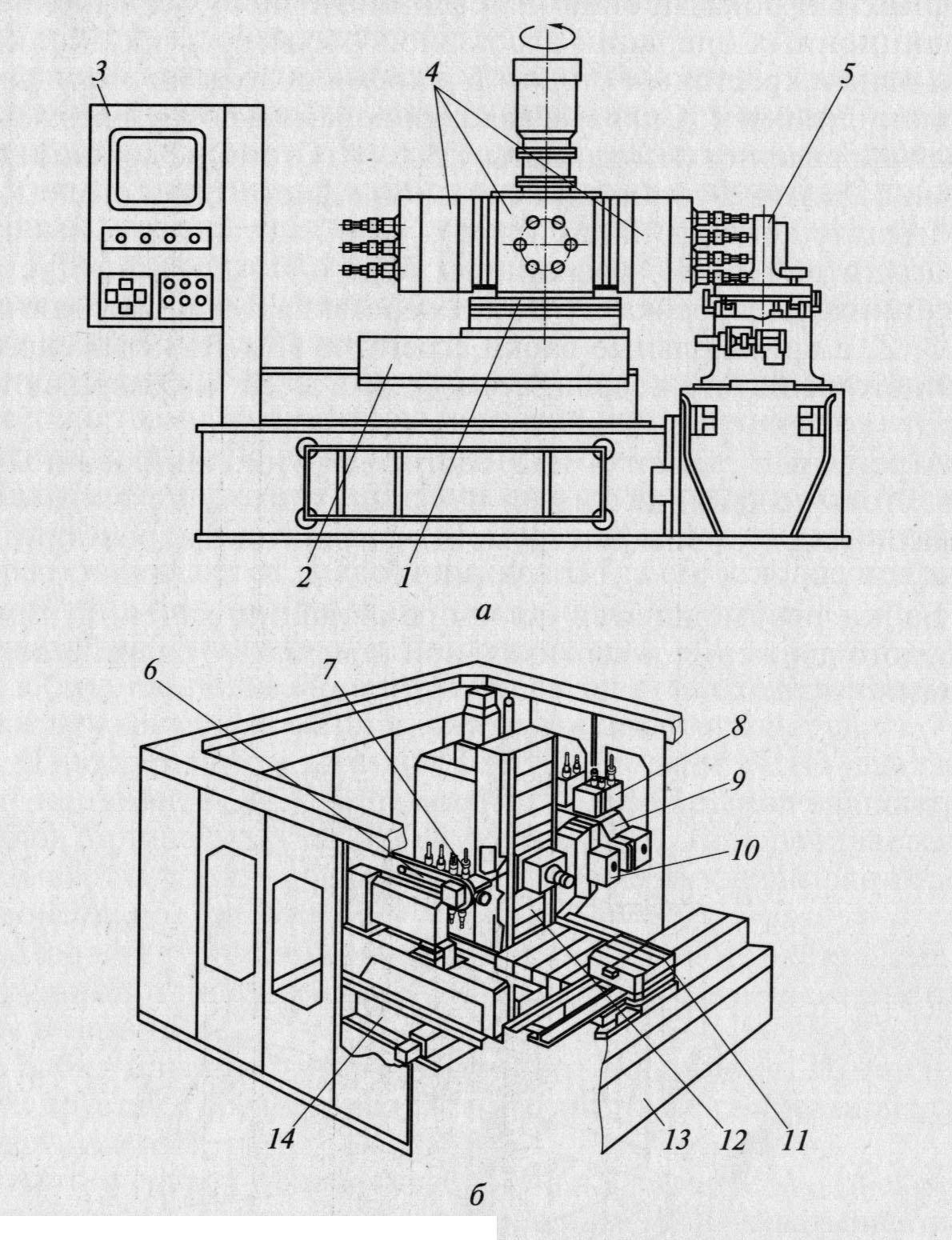

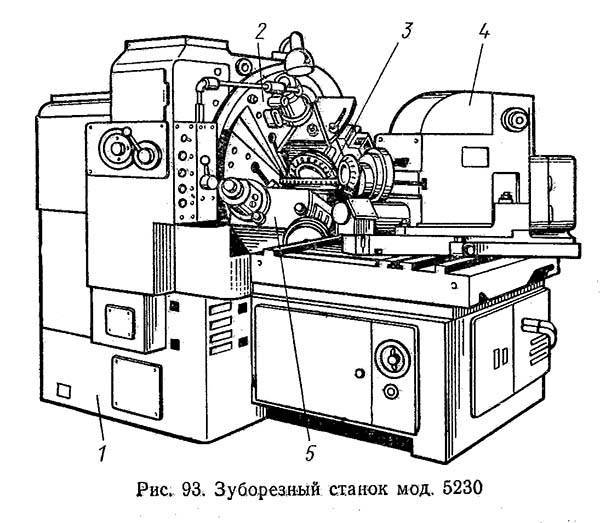

| Схема компоновки агрегатного станка из нормализованных узлов. и деталей. |

Агрегатные станки изготовляются для обработки конкретного одного или нескольких изделий ( рис. 2), Агрегатные сТанки обычно собирают из нормализованных деталей и узлов, составляющих 70 – 80 % общего количества узлов в станке.

Агрегатные станки находят растущее применение в серийном производстве. Выпуск их из года в год растет. Во многих отраслях машиностроения ( насосостроение, текстильное машиностроение, двигателестроение, сельхозмашиностроение) технический прогресс производства в значительной мере обусловлен их широким использованием при изготовлении трудоемких деталей. Агрегатные станки могут быть эффективно использованй при групповой обработке конструктивно и технологически подобных деталей. Недавно появились агрегатные станки с ПУ, что характеризует их интенсивное проникновение в серийное производство.

Агрегатные станки способствуют сглаживанию противоречия между быстрым развитием современного производства и учащающейся сменой выпускаемых изделий более совершенными.

Агрегатные станки, применяемые в тяжелом машиностроении, компонуют из стандартных коробок скоростей или агрегатных головок и дифференциальных борштанг; в серийном производстве используют специальные станки.

Агрегатные станки можно применять при обработке даже небольшого количества деталей, так как их изготовление сводится лишь к монтажным работам; наличие универсальных силовых бабок и дифференциальных борштанг дает возможность быстро монтировать такие станки непосредственно на плитных настилах.

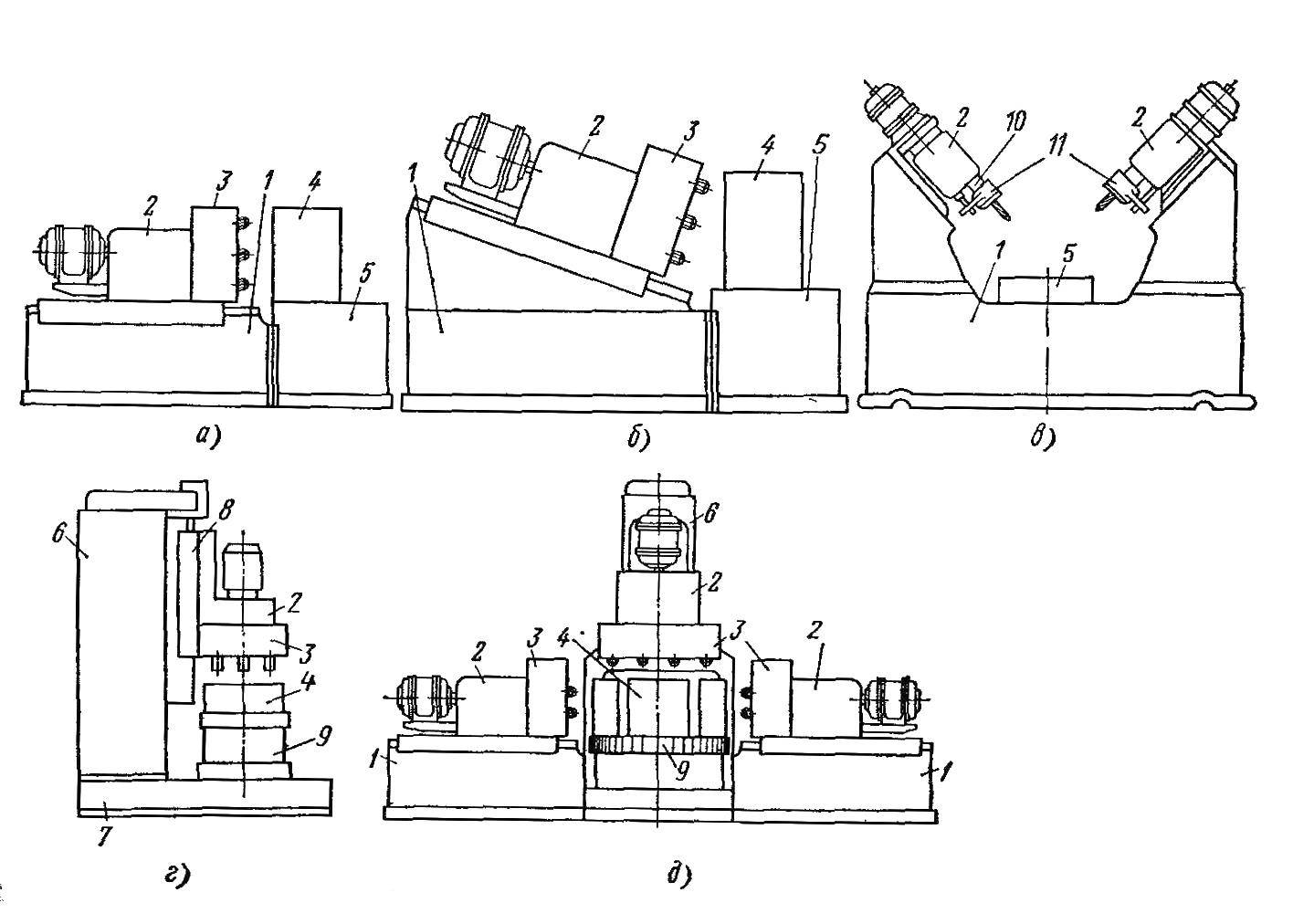

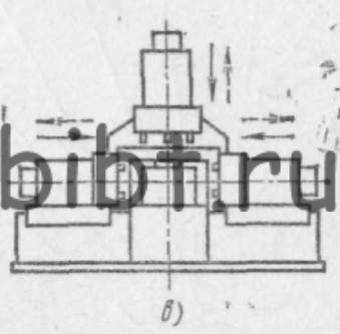

Агрегатные станки с самодвижущимися силовыми головками: а – односторонний с горизонтальной головкой; б – трехсторонний с горизонтальными головками; в – двухсторонний с наклонными головками: / – рабочее приспособление; 2 – средняя часть основания; 3 – самодвижущаяся силовая головка; 4 – салазки; 5 – основание; 6 – угловая подставка.

Размерный ряд

Основные параметры, обуславливающие геометрические размеры металлорежущего оборудования и геометрию заготовки, в большинстве случаев определяется действующими госстандартами. Комплекс этих численных значений, рассортированных по мере убывания, представляет собой размерный ряд однотипных агрегатов (станки имеют схожее конструкционное исполнение, кинематическую схему, внешние составляющие).

Каждый станок, представленный в размерном ряду, оснащен стандартизованными комплектующими. Это значительно упрощает и удешевляет процесс его конструирования, производства и эксплуатации.

Построение размерных рядов осуществляется в соответствии с геометрической прогрессией, где основной параметр находится в том же ряду. Ниже представлена таблица, в которой можно ознакомиться с металлорежущими станками разных технологических категорий.

Агрегатные станки

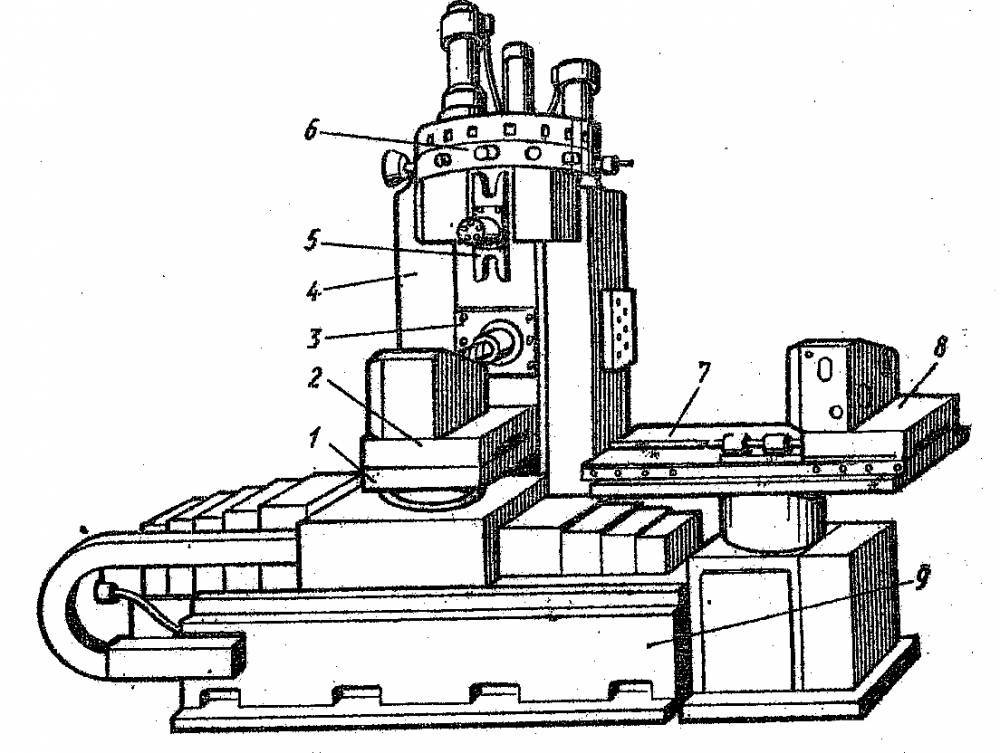

Агрегатными называются специальные станки, которые состоят из нормализованных деталей и узлов (агрегатов). Станки предназначены для обработки сложных и ответственных деталей в условиях серийного и массового производства. Наибольшие технологические возможности станков обеспечиваются в том случае, когда обрабатываемая деталь в процессе резания неподвижна, а главное движение и движение подачи сообщаются режущим инструментам. Этим достигается наибольшая концентрация операций: можно производить обработку деталей одновременно с нескольких сторон многими режущими инструментами при автоматическом управлении рабочим циклом.

Агрегатные станки различают специальные и переналаживаемые, с полуавтоматическим и автоматическим циклами. Станки не требуют большой производственной площади, обеспечивают стабильную точность обработки, могут обслуживаться операторами невысокой квалификации допускают многократное использование нормализованных деталей и узле при настройке станка на выпуск нового изделия. Однако эти станки мене гибки при переналадке по сравнению с универсальными станками.

Группы

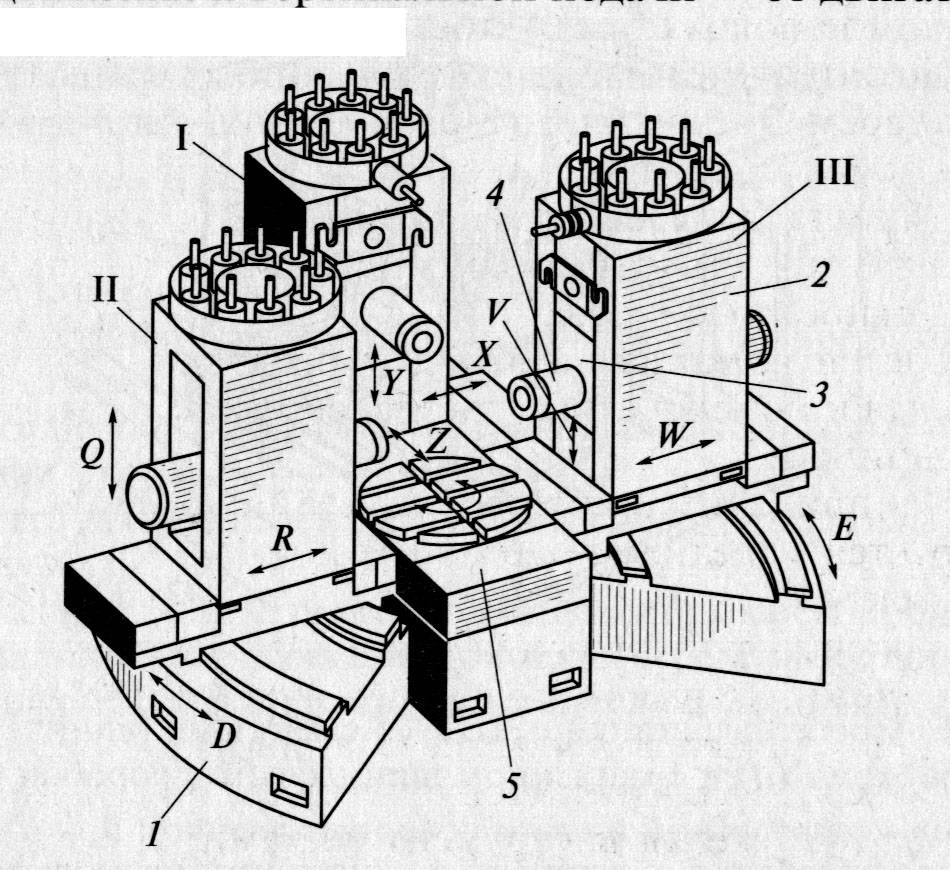

Наибольшее распространение получили агрегатные станки сверлильный, расточной и некоторых других групп. Они позволяют производить сверление, зенкерование, развертывание и растачивание отверстий, резьбонарезание и резьбонакатывание внутренних и наружных поверхностей, подрезание торцов, фрезерование и другие операции. Компоновка станков весьма разнообразна. Она зависит от формы, размеров и точности изготовляемых деталей, расположения на них обрабатываемых поверхностей и принятого технологического процесса.

Компановка

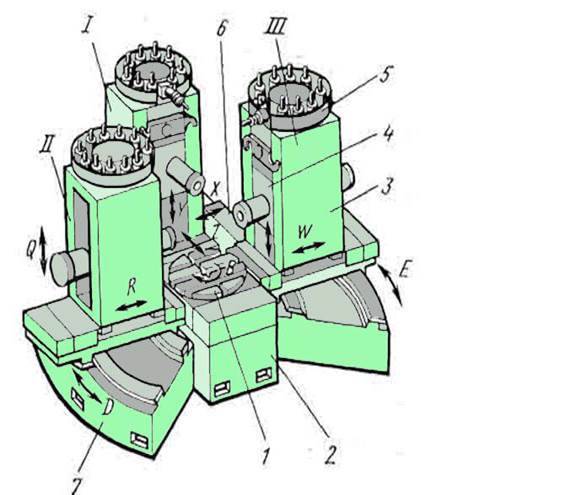

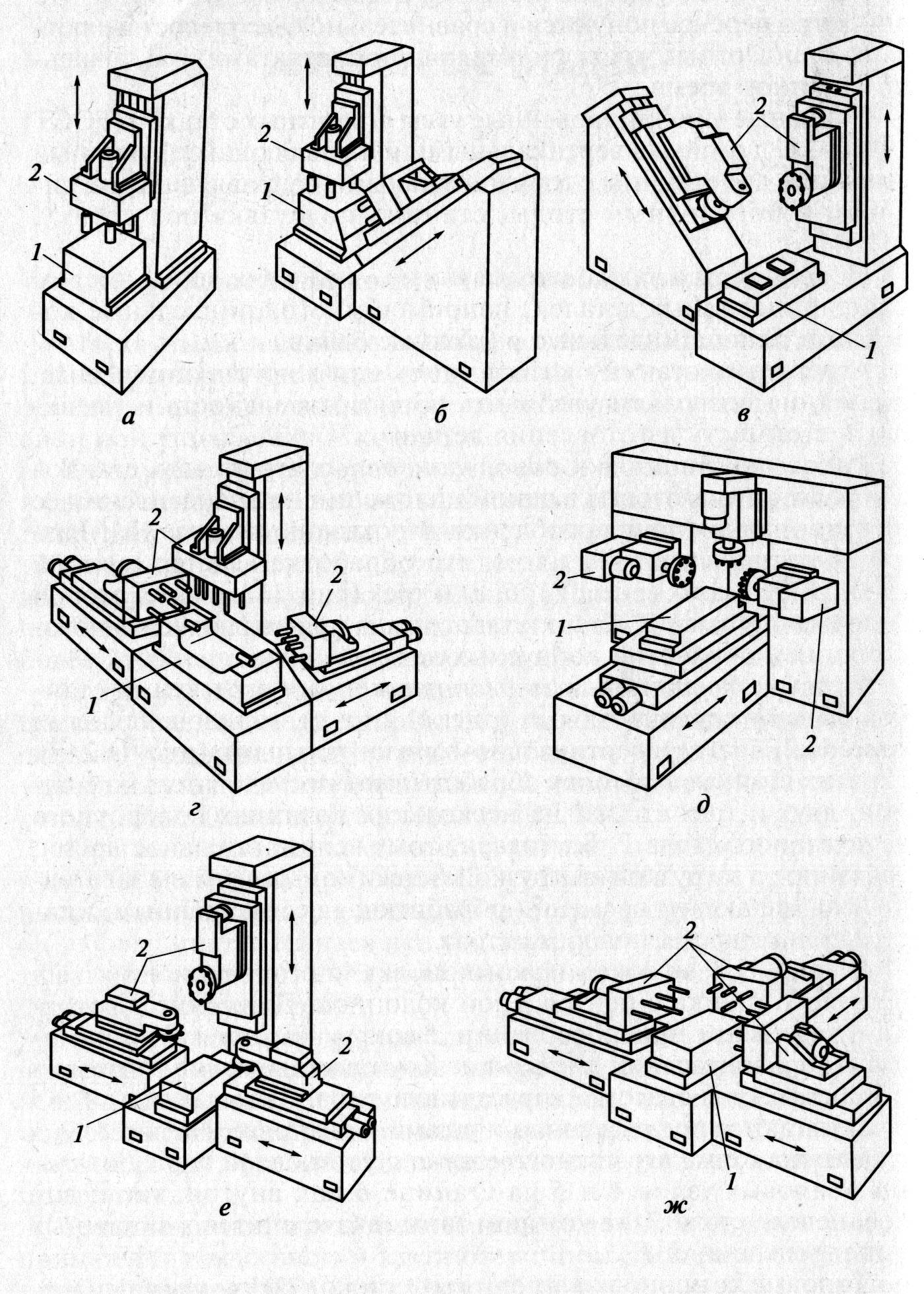

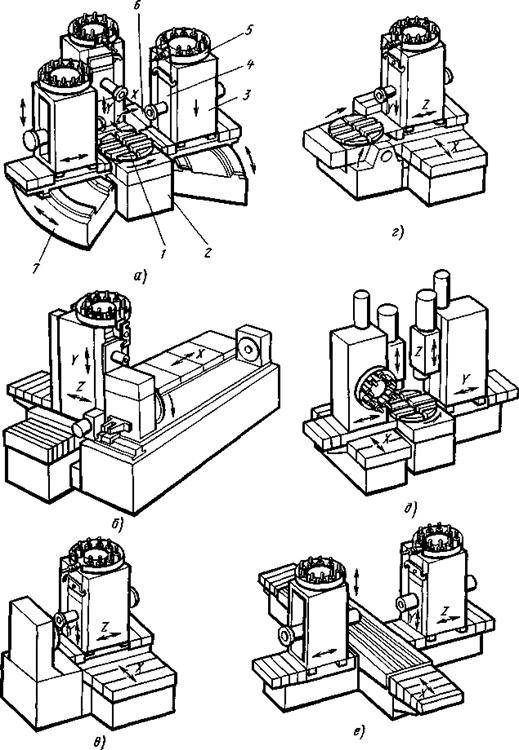

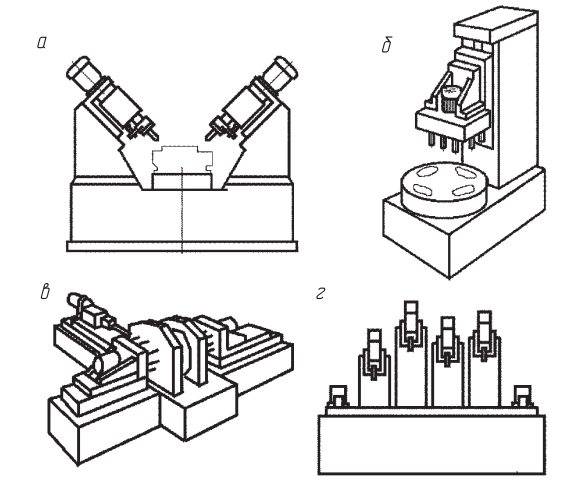

На рис. 129 показаны некоторые схемы компоновки агрегатных станков. Основными нормализованными элементами, из которых состоят станки, являются станина /. стойка 6. основание 7, тумба 5 под приспособление 4, многопозиционный стол 9. Силовым органом станков является независимый агрегат силовой головки. Он состоит из самой головки 2 и шпиндельной коробки 5. Головка предназначена для осуществления главного движения и движения подачи. Она имеет самостоятельный привод. Шпиндельная коробка несет инструментальные шпиндели, вращающиеся от приводного вала силовой головки; движение подачи осуществляется вместе с корпусом головки или пинолью 10 (рис. 129,в) с насадкой 11.

На рис. 129, показан агрегат, в котором силовая головка состоит из силового стола 8 и силовой головки 2. Стол 8 является независимым узлом с индивидуальным приводом движения подачи. Смонтированная на нем силовая головка имеет свой привод, осуществляющий только главное движение. Такая конструкция силовой головки расширяет технологические возможности станка.

Рис. 129 Компановка агрегатных станков

Количество агрегатов

Количество силовых агрегатов и инструментальных шпинделей, расположение осей шпинделей в пространстве зависят от назначения станка. Различают станки одноагрегатные (рис. 129,а, б, г, д) и многоагрегатные (рис. 129,в, е), одношпиндельные и многошпиндельные, горизонтальные (рис. 129,я), вертикальные (рис. 129,г, д), наклонные (рис, 129,6, в), смешанные (рис. 129,е), односторонние (рис, 129,а, б, г, д) и многосторонние (рис. 129,в, е).

Количество позиций

На однопозиционных станках (рис. 129,а, б, г) операция полностью заканчивается при одном постоянном положении детали. На многопозиционных станках (рис. 129, в, е) обработка деталей параллельно или последовательно осуществляется в нескольких позициях, в нескольких различных положениях относительно инструментов. Периодическое перемещение приспособлений вместе с обрабатываемыми деталями из одной позиции в другую производят при помощи многопозиционных столов; поворотных или с прямолинейным движением.

Преимущества агрегатных станков.

§ 1. НАЗНАЧЕНИЕ И ОБЛАСТЬ

ПРИМЕНЕНИЯ.

Агрегатными станками называют

многоинструментальные станки, собранные из нормализованных и частично

специальных агрегатов. Они широко распространены в крупносерийном и

массовом производстве для обработки в основном корпусных деталей. В

серийном производстве, например, в станкостроении выполнение

трудоемких расточных операций на агрегатных станках также дает

большой экономический эффект. На агрегатных станках можно выполнять

сверление, зенкерование, растачивание, фрезерование, нарезание

внутренних и наружных резьб, накатывание резьб, некоторые виды

токарной обработки.

Преимущества агрегатных станков:

1) высокая производительность,

обусловленная многоинструментальной обработкой заготовок одновременно

с нескольких сторон; годовой эффект от использования агрегатных

станков значительно выше по сравнению с универсальными станками;

2) простота изготовления благодаря

унификации механизмов и деталей;

3) сокращение сроков проектирования;

4) возможность многократного

использования части агрегатов при изменении объекта производства;

5) возможность обслуживания станков

операторами низкой квалификации.

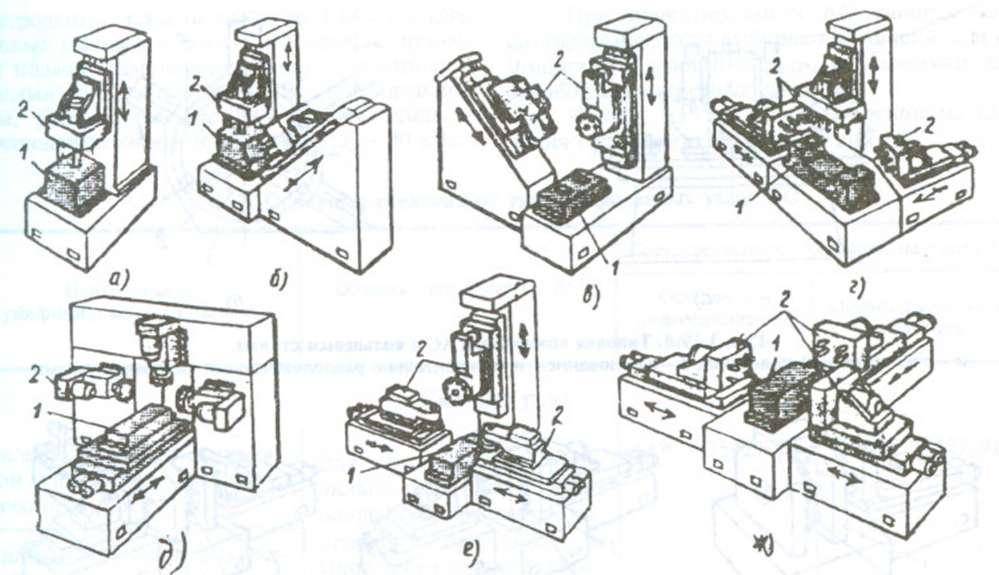

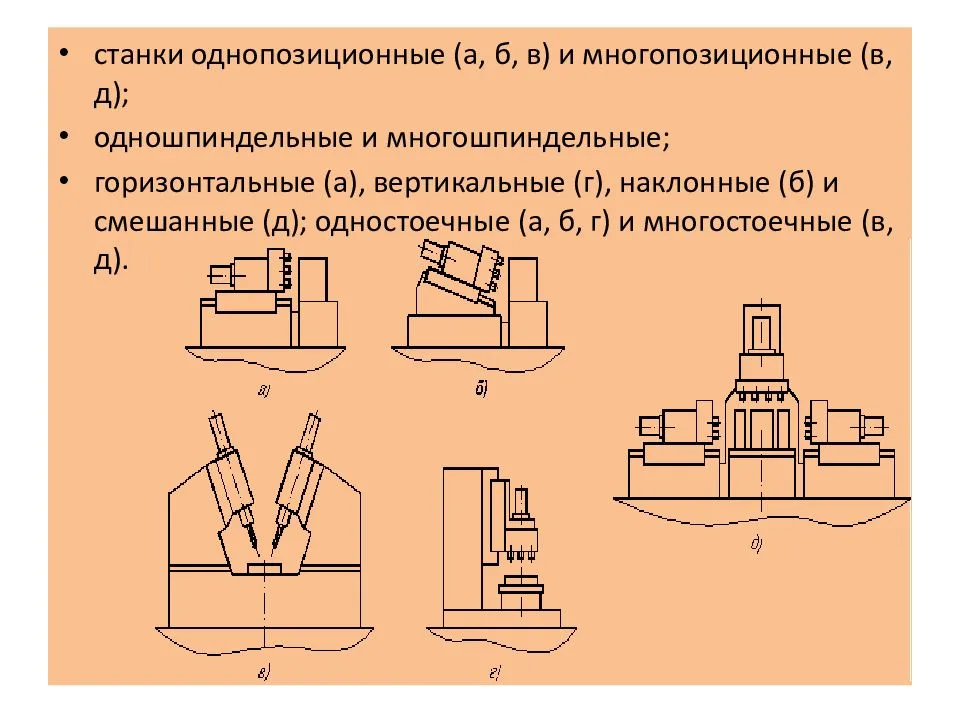

В зависимости от формы, размеров и

точности обрабатываемой заготовки агрегатные станки (рис. 155)

компонуют по разным схемам: односторонними и многосторонними,

одношпиндельными и многошпиндельными, однопозиционными и

многопозиционными в вертикальном, наклонном, горизонтальном и

комбинированном исполнениях.

Рис. 155. Примеры компоновок

агрегатных станков:

а – вертикальный

односторонний однопозиционный; б – наклонный

односторонний однопозиционный; в – четырехсторонний

однопозиционный смешанной компоновки; г – вертикальный

односторонний многопозиционный

На однопозиционных станках обработка

заготовки ведется при одном ее постоянном положении. Агрегатные

станки с многопозиционными поворотными столами или барабанами

предназначены для параллельно-последовательной обработки одной или

одновременно нескольких заготовок средних и малых размеров.

Вспомогательное время при этом сокращено до минимума, так как

установка заготовки и снятие деталей на загрузочной позиции

происходит во время обработки на других позициях.

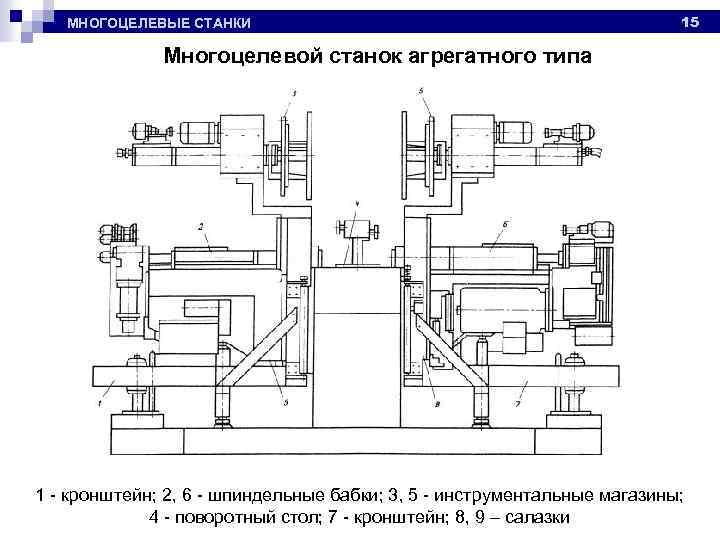

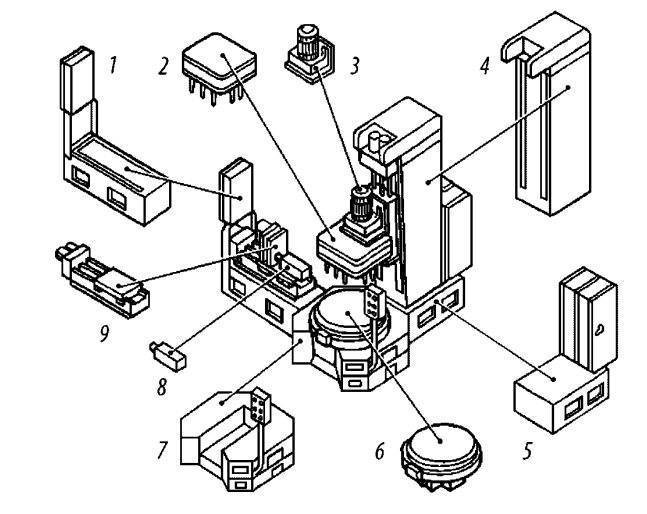

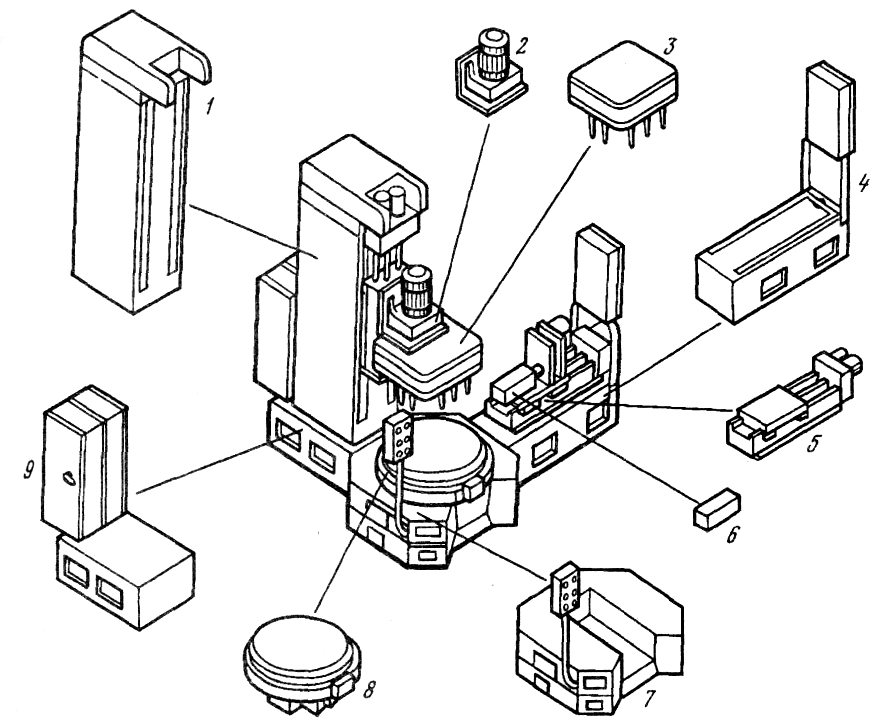

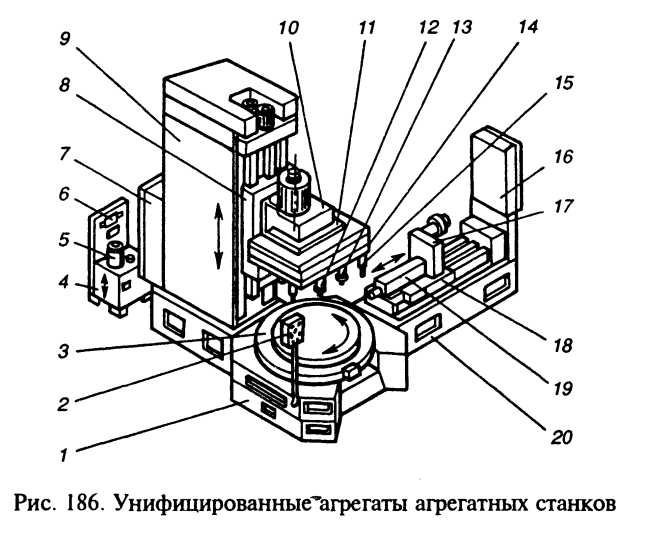

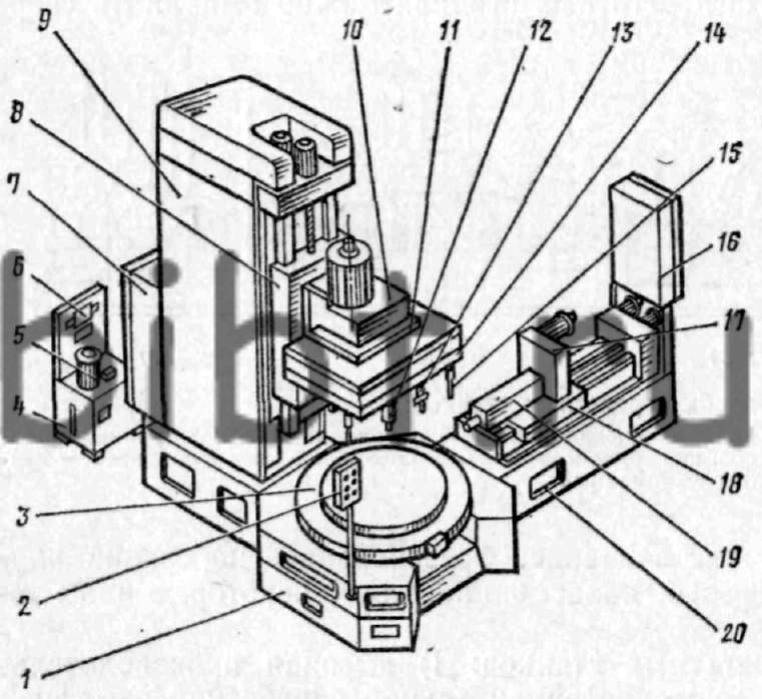

Типовые унифицированные компоновки

созданы на базе унифицированных агрегатов, при этом уровень

унификации агрегатов ~90 %. В вертикальном агрегатном станке (рис.

156) унифицированы: базовые детали (станина 1, стойка 9, боковая станина 20, упорный угольник 11), силовые

механизмы (силовой стол 8, а в станках других типов силовые

головки); шпиндельные механизмы (шпиндельная коробка 14, расточная

бабка 19, сверлильная бабка 10); механизмы

транспортирования (поворотный делительный стол 3, двухпозиционный

делительный стол прямолинейного перемещения 18), механизмы

главного движения (коробка скоростей 17 с зубчатыми колесами

или в других станках с ременным приводом); гидрооборудование

(гидробак 4, насосная установка 5, гидропанель 6),

электрооборудование (центральный и наладочный пульты 2, электрошкаф силовых механизмов 16, электрошкаф станка 7),

вспомогательные механизмы (удлинитель 15, резьбовой копир 13, расточная пиноль 12). Специальные механизмы, например

приспособление для крепления заготовок, имеют отдельные

нормализованные элементы.

Рис. 156. Унифицированные агрегаты

агрегатных станков

Агрегатные станки MIKRON (Серия NRG)

642

4

00:02:01

03.02.2016

Серия NRG – это роторные агрегатные станки, имеющие модульную компоновку. Это позволяет достичь оптимального баланса между производительностью, гибкостью и стоимостью. Широкий выбор обрабатывающих модулей (головок), обработка деталей с 6 сторон, автоматизация загрузки/выгрузки открывают широкие технологические возможности перед Заказчиками.

Типовые детали: медицинские имплантаты, детали часовой промышленности, детали гидроавтоматики, клапаны, автокомпоненты.

Характеристики: – Высокоточный агрегатный станок с поворотным столом и полноценной системой ЧПУ – Размеры детали: до 80 x 80 x 80 мм и Ø 65 x 100 мм – Компактная и модульная конструкция с 12 станциями, с возможностью адаптации к конкретным производственным потребностям в любой момент – ATS (улучшенная термостабилизация): температура всех элементов остается стабильной – До 3 обрабатывающих устройств на 1 рабочей позиции – До 30 обрабатывающих устройств могут работать одновременно – До 22 устройств автоматической смены инструментов (ATC) – До 96 режущих инструментов – Механообработка с 6 сторон за один установ – Фрезерование или сверление на одной позиции тремя обрабатывающими устройствами одновременно – Интерполяция вплоть до 5 координат

Какое предназначение у инструмента для металлообработки

Шлифовальный инструмент для металлообработки представляет собой абразивные зёрна, связанные специальными связующими материалами. Форма зёрен отличается наличием острых кромок разных размеров, которые при касании металла способны снимать с него слои определённой толщины.

К шлифовальным инструментам относятся: бруски, наждачная бумага, ткани со специальными покрытиями, круги.

Для резки могут применяться резцы, фрезы, свёрла, метчики, протяжки. Они подбираются таким образом, чтобы их твёрдость была выше, чем у обрабатываемых материалов.

Резание металла толщиной 4–7 мм выполняется ножницами по металлу или лобзиком, либо ножовкой. Слой от 5 мм удобно резать болгаркой.

В слесарных или кузнечных работах могут использоваться ручники, молотки, кувалды, фасонные молотки. Ручники применяются для определения силы удара и указания точного места для обработки. Кувалды используются для холодной деформации заготовок.

Художественную обработку металлов можно выполнять фасонным молотком. Он позволяет выбивать рельефные поверхности за счёт наличия выгнутого или широкого плоского и закруглённого бойков.

Для чеканки применяют следующее оборудование:

- трещётки, крюки для намётки рельефных заготовок;

- бобошники, канфарники, лощатники для создания необходимого рельефа;

- сечки для чеканки линий, полукруглых или изогнутых линий;

- фигурные чеканы (трубочка, сапожок, утюжок, канфарник, пурошник, лощатник), используемые для создания серии одинаковых мелких детализированных узоров.

Слесарная мастерская с инструментом

Принцип агрегатирования станков

Принцип агрегатирования основан на том, что вместо разработки всех узлов при проектировании нового станка используют ранее разработанные узлы, компонуя из них новый станок Для этого предварительно разрабатываются несколько однотипных узлов (агрегатов) разных размера и мощности (называются нормализованными или унифицированными), позволяющих спроектировать станок, довольно хорошо соответствующий технологическому процессу обработки детали. Кроме того, стараются эти агрегаты делать самодействующими, снабжая каждый своим двигателем. Агрегатные специальные станки имеют существенные преимущества перед другими станками:

- возможность создания оборудования по наивыгоднейшему технологическому процессу Когда намечается применение агрегатных станков, сначала разрабатывают процесс обработки детали, а потом для выполнения этого процесса компонуют станки из готовых узлов;

- многоинструментная обработка, которая резко повышает производительность работы;

- возможность выполнения самых разных операций на одном станке;

- позволяют постоянно совершенствовать само оборудование, так как надо модернизировать не весь станок, а лишь тот узел, который устарел;

- создаются благоприятные условия для узлового ремонта станков;

- повышается надежность работы оборудования, созданного из проверенных нормализованных узлов;

- специальные станки собираются из серийных узлов, что их удешевляет

Наряду с плюсами, у агрегатных станков есть и минусы, которые в последние годы сильно сократили спрос на эти станки даже для массового производства:

- для новой детали, даже незначительно отличающейся от прежней по обрабатываемым поверхностям, надо делать новый специальный станок;

- станки стоят довольно дорого и имеют узкую область применения — массовое производство.

Для устранения этих противоречий надо, чтобы специальное станочное оборудование соответствовало трем главным условиям:

- позволяло делать переналадку для обработки разных деталей при достаточно высокой производительности (это самое главное, потому что стоимость основных средств составляет значительную долю в себестоимости продукции);

- имело короткие сроки проектирования и изготовления;

- имело невысокую стоимость и быструю окупаемость.

В целом агрегатные станки в определенных условиях производства этим условиям отвечают.