Твердость шлифовальных кругов

Твердость шлифовального круга определяет силу, с которой абразивные зерна круга удерживаются связкой. Согласно ГОСТ 3751—47 под твердостью абразивного инструмента понимается сопротивляемость связки вырыванию абразивных зерен с поверхности инструмента под влиянием внешних усилий. Чем тверже круг, тем больше усилий нужно, чтобы вырвать зерно из связки. Шкала твердости абразивного инструмента ПО ГОСТ указана в табл. 8.

Твердость абразивных инструментов

Обозначение Наименование – Группа твердости

М Мягкие – Ml; M2; М3

СМ Средней мягкости – СМ1; СМ2

С Средние – Cl; C2

СТ Средней твердости – СТ1; СТ2; СТ3

Т Твердые – Tl; T2

ВТ Весьма твердые – ВТ1; ВТ2

ЧТ Чрезвычайно твердые – ЧТ1; ЧТ2

Цифры 1, 2, 3 справа от буквенных обозначений характеризуют степень твердости инструмента в порядке ее возрастания.

На керамической и бакелитовой связке выпускаются инструменты всех твердостей, а на вулканитовой — только СМ1; СМ2; С1; С2; СТ1; СТ2; СТ3; Tl; T2.

Для обработки твердых материалов применяются более мягкие круги, для мягких материалов — более твердые.

Твердость шлифовальных кругов определяется тремя методами:

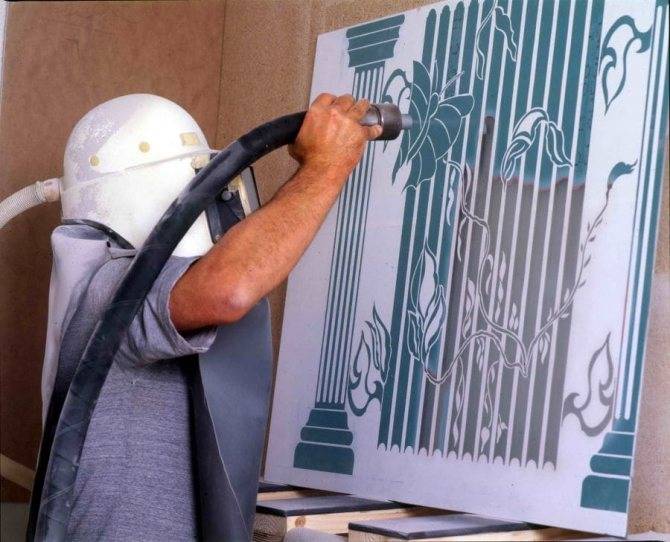

- 1) пескоструйным

- 2) вдавливанием шарика

- 3) высверливанием лунки

Пескоструйный метод состоит в том, что на поверхность испытываемого круга под давлением направляется струя кварцевого песка, который оставляет на поверхности лунки. По глубине лунок судят о твердости круга. Этот метод применяют для определения твердости кругов на керамической и бакелитовой связке зернистостью от № 10 до 100 по дюймовой системе (от 200 до 12 в сотых долях миллиметра).

Метод вдавливанием шарика состоит в том, что в поверхность круга под определенной нагрузкой вдавливается закаленный шарик. В мягком круге он оставляет более глубокую лунку, чем в твердом. По глубине лунки судят о твердости кругов. Этот метод применяется для кругов на бакелитовой и вулканитовой связке зернистостью от № 100 по дюймовой системе до М14 (от 12 в сотых долях миллиметра-до М14).

Метод высверливания лунки состоит в том, что специальным сверлом производят сверление лунки определенной глубины при постоянном давлении на сверло. По количеству оборотов сверла судят о твердости круга.

Этот метод применяют для кругов на вулканитовой связке зернистостью от № 24 до № 120 в дюймовой системе (от 80 до 10 в сотых долях миллиметра).

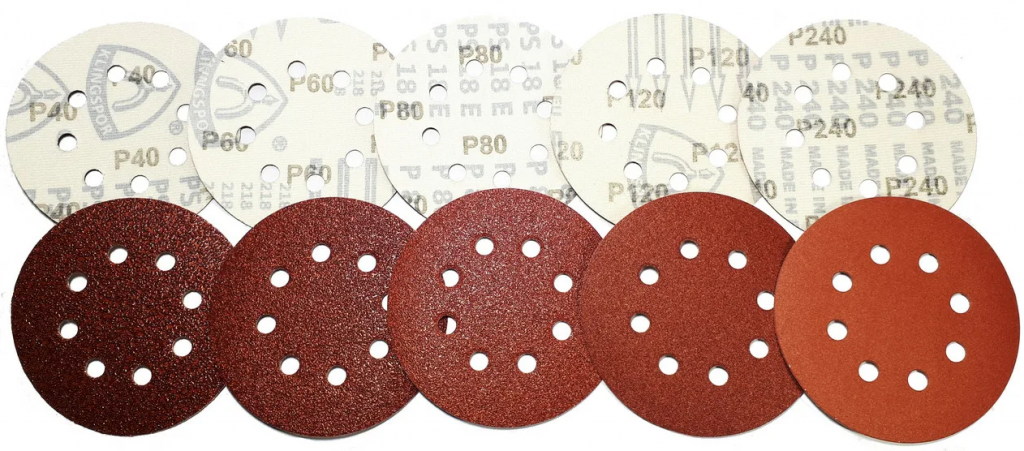

Классификация шлифовальных кругов по зернистости

| FEPA* | ГОСТ 3647-80** | ГОСТ 9206-80*** | Фракция, мм**** | Примечание |

| F8–20 | 200–100 | Р10–20 | 2.0~1.0 | Грубое шлифование плоской торцевой частью |

| F16–22 | 125–80 | Р16–24 | 1.3~0.8 | Обдирочные операции |

| F24–100 | 63–16 | Р30–100 | 0.7~0.15 | Средняя шероховатость |

| F120–400 | 12–М40 | Р120–400 | 0.12~0.035 | Чистовая обработка |

| F 600–2500 | М28–10 | Р500 | 0.025~0.008 | Полировка |

| F150–1000 | 10–М20 | Р150–500 | 0.10~0.018 | Доводка резьбы |

Примечание к таблице:

- * – FEPA, Европейский метод классификации зернистости.

- ** – ГОСТ 3647-80 «Материалы шлифовальные. Классификация. Зернистость и зерновой состав. Методы контроля».

- *** – ГОСТ 9206-80 «Порошки алмазные технические условия».

- **** – приведён диапазон размера.

Выбор абразивного круга

Для правильного выбора абразивного инструмента необходимо хорошо знать возможности точильного станка – мощность, рабочие обороты, возможность их регулировки. Также, для различных видов обрабатываемой поверхности следует подбирать соответствующий тип наждака.

ВАЖНО! Нельзя использовать тот шлифовальный круг, который окажется «под рукой». Всегда проверяйте соответствие наждака обрабатываемому материалу.. Также необходимо знать, требуется ли для работы охлаждение и смазка рабочей поверхности шлифовального круга

При невыполнении требований производителя абразива, можно быстро вывести из строя сам наждачный круг и испортить обрабатываемую деталь. Важно правильно подобрать зернистость абразивного круга

Также необходимо знать, требуется ли для работы охлаждение и смазка рабочей поверхности шлифовального круга. При невыполнении требований производителя абразива, можно быстро вывести из строя сам наждачный круг и испортить обрабатываемую деталь

Важно правильно подобрать зернистость абразивного круга

Обработку поверхности следует начинать с крупного зерна, постепенно переходя к тонкой полировке мелкозернистым наждаком. Правильным подбором инструмента, можно добиться высокого качества обработки, даже не будучи профессионалом.

Обратите внимание

Изношенные круги не следует сразу отправлять в утиль, существуют специальные инструменты для правки и восстановления поверхности абразива.

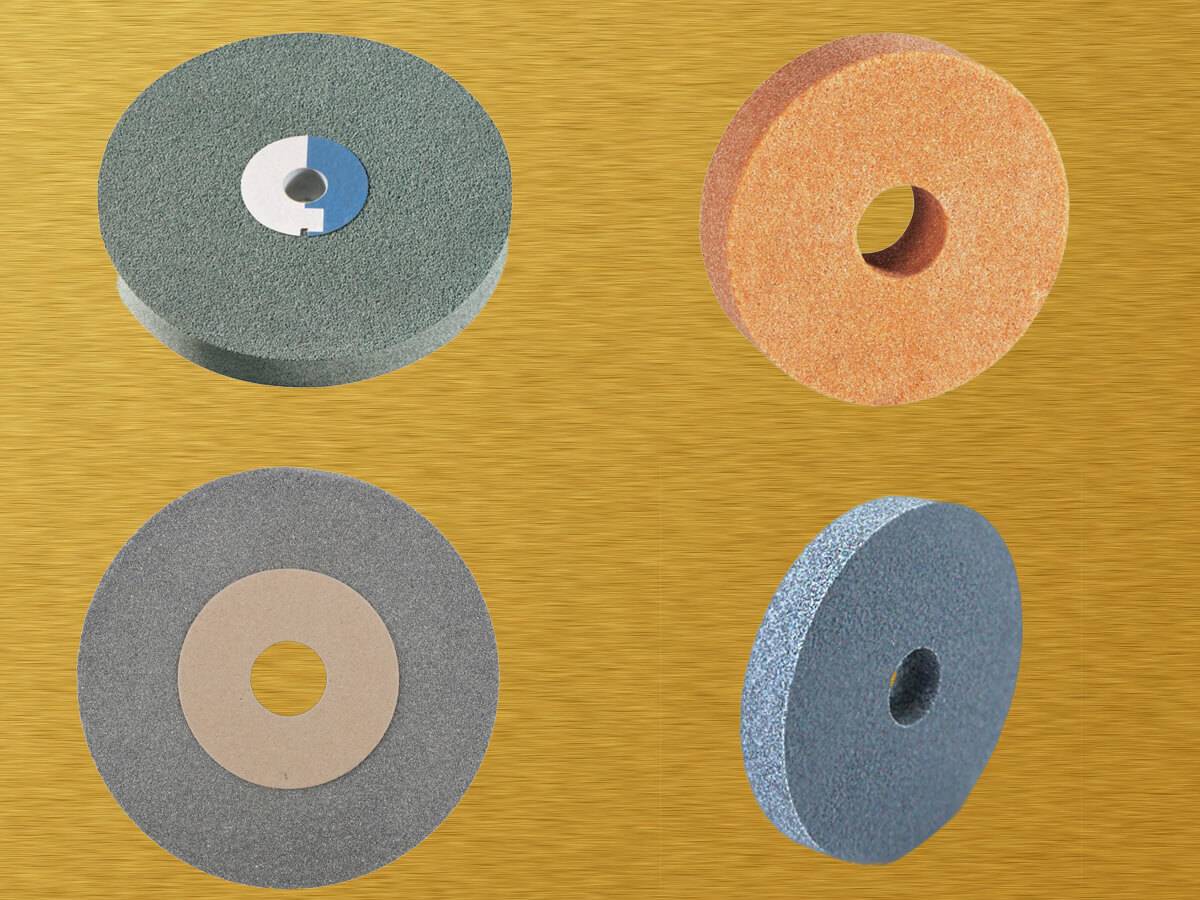

- Для обработки металлов, не относящихся к твердосплавным, композитных материалов, а также для заточки домашнего режущего инструмента подойдут электрокорундовые круги. Для удобства выбора они бывают белого, оранжевого или синего цвета. Малая твердость абразива в сочетании с невысокой прочностью связки, позволяет работать с мягкими материалами, не опасаясь их перегрева и окаливания. Качество полировки и заточки высокое. Применяются для финишной обработки материалов. К недостаткам можно отнести быстрый износ и потерю формы поверхности при неравномерном использовании (появление канавок, скругление углов).

- Для первичной (черновой) обработки, снятия неровностей, обработки сварных швов и заточки инструмента из твердых сплавов применяются абразивные круги из карбида кремния. Они имеют выраженный зеленый цвет. Такие абразивы износоустойчивы, хорошо держат первоначальную форму. При работе с твердыми материалами на них не образуется выработка в виде канавок. Идеально подходят для заточки рабочих твердосплавных зубьев дисковых пил, свёрел, в том числе и победитовых насадок. Недостаток таких кругов – высокий нагрев при работе. В некоторых случаях приходится подавать в область работ охлаждающую эмульсию.

- Для финишной полировки, устранения заусенцев от работы с корундовыми и карбидо-кремниевыми наждаками, применяются абразивные круги на вулканитовой основе. Фактически, это не наждак – а полировальный диск, более жесткий, чем войлочный. Изготавливается из вулканизированного каучука с добавлением мелкозернистого абразива. Как правило – электрокорундового песка. Инструмент специфический, для изменения формы заготовки не пригоден. Но с его помощью можно идеально разгладить обрабатываемую поверхность. После обработки вулканитовым кругом, улучшить качество поверхности можно разве что с помощью войлока и пасты ГОИ.

Как выбрать шлифовальный круг, обзор маркировок — видео

Наполнители в составе шлифовальных кругов

Производство изделий для шлифовки, обладающих заданной пористостью, сопровождается вводом наполнителей в формовочную массу. Первый тип наполнителей включает в себя материалы, способные к растворению и возгонке с образованием пористой структуры при изготовлении кругов – опилки, древесная мука, поваренная соль, молотый уголь, пластмассы, нафталин. Второй тип наполнителей приводит к появлению пор в процессе шлифовальных работ за счет крошения в участках, сопредельных режущей поверхности – мрамор, гипс, известняк и кварц.

Поры необходимы для стабильной работы круга во время шлифовки

С учетом размеров и плотности распределения порообразующего наполнителя, он занимает важное место среди обязательных компонентов шлифовального круга, наряду с зерном и связкой

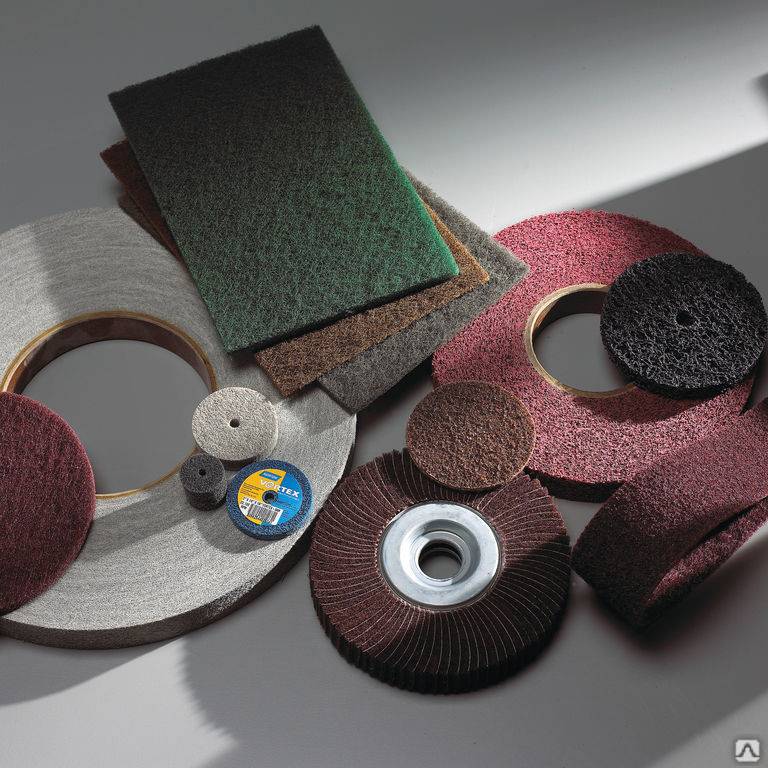

Основные виды абразивных инструментов

Абразивные инструменты, предназначенные для шлифования, в зависимости от геометрической формы разделяют на шлифовальные круги, головки, сегменты, бруски, шлифовальные ленты и шкурки. Каждый вид инструмента имеет свои особенности, обусловленные назначением инструмента, конструкцией станка, выполняемой операцией, материалом заготовки и требованиями к обработанной детали.

Шлифовальными кругами называют абразивные инструменты, представляющие собой тела вращения и имеющие сквозное осевое отверстие, предназначенное для крепления круга на шпинделе станка.

Шлифовальными головками называют абразивные инструменты, представляющие собой тела вращения, имеющие несквозное отверстие. Головку наклеивают на шпильку, один конец которой изготовляют гладким или с накаткой и устанавливают в отверстие головки, а другой зажимают в патроне станка.

Брусками и сегментами называют абразивные инструменты (или их часть), имеющие одинаковый профиль поперечного сечения по всей длине. Бруски и сегменты не вращаются вокруг своей оси при работе. Бруски предназначены для закрепления в специальных патронах или головках и применяются в виде единичного инструмента или в собранном виде. Шлифовальные сегменты крепятся обычно на переходных фланцах, которые устанавливают затем на шпиндель станка. Бруски, кроме того, применяют для ручной обработки при отделочных и заточных операциях.

Лентами и шкурками называют абразивный инструмент, представляющий собой тонкую гибкую основу с закрепленным на ней слоем абразивного зерна. Шлифование лентами и шкурками производится или вручную, или на специальных станках.

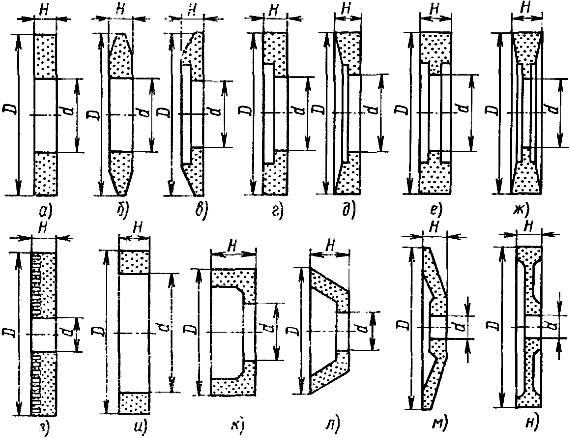

Типы шлифовальных кругов и их основные размеры регламентированы ГОСТ 2424—83, который предусматривает ряд типов и несколько сотен типоразмеров. На рис. 13.1 приведены формы сечения и условное обозначение типов шлифовальных кругов. Шлифовальные круги с диаметром отверстия от 1 до 13 мм можно наклеивать на шпильку. Шлифовальные круги с диаметром отверстия от 6 до 20 мм и наружным диаметром до 100 мм закрепляют на шпинделе или оправке станка винтами или гайками. Круги с посадочным отверстием от 10 до 32 мм и наружным диаметром от 32 до 250 мм закрепляют на шпинделе или оправке фланцами. Круги с диаметром отверстия от 32 до 508 мм крепят на переходных фланцах винтами или гайками. Круги формы К наклеивают на переходные фланцы.

Рис. 13.1 Формы сечений шлифовальных кругов: а — прямого профиля (ПП);, б — с двусторонним коническим профилем (2П), в — с коническим профилем (3П), г — с выточкой (ПВ), д – с коническои выточкой (ПВК), е — с двусторонней выточкой (ПВД), ж — с двусторонней конической выточкой (ПВДК), з — специальный (ПP), и — кольцевой (К), к — чашечный цилиндрической (ЧЦ), л — чашечный конический (ЧК), м – тарельчатый (Т). н — с двусторонней выточкой и ступиней (ПВДС); D — наружный циамегр, H — высота, d — диаметр посадочного отверстия

При креплении кругов необходимо между опорными поверхностями абразивного инструмента и деталями зажимных устройств устанавливать прокладки из картона, резины, войлока или кожи для более равномерного распределения давления на круг.

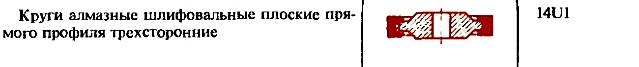

Алмазные и эльборовые шлифовальные круги классифицируют по ГОСТ 24747—81. В зависимости от формы корпуса, формы и расположения алмазо- и эльборосодержащего слоя, а также от модификации корпуса устанавливают определенные обозначения формы кругов (табл. 13.1).

13.1. Обозначения форм алмазных кругов

Первые одна или две цифры (с 1 по 15) в обозначении характеризуют форму сечения корпуса; следующие одна или две буквы (А, АН, В, С, СН, D, DD, Е, ЕЕ, F. FF, G, GG, Н, J, L, LL, М, Р, Q, QQ, R, S, V, Y, U) — форму сечения абразивосодержащего слоя; последующие один или два цифровые и буквенные индексы (1, 1P, 1R, 1V, 1X, 2, 3, 4, 4V, 4X, 5, 5V, 5X, 6, 6V, 6X, 7, 8, 9, 10) обозначают расположение абразивосодержащего слоя на корпусе, а следующие за ними (В, С, Н, Т, М) — модификацию корпуса. При маркировке алмазных и эльборовых кругов индексы модификации корпуса можно опускать.

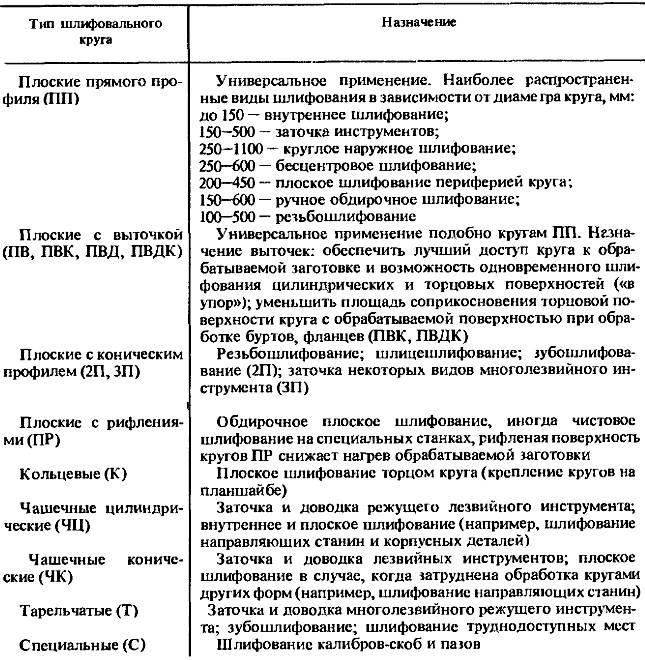

13.2. Применение основных типов шлифовальных кругов

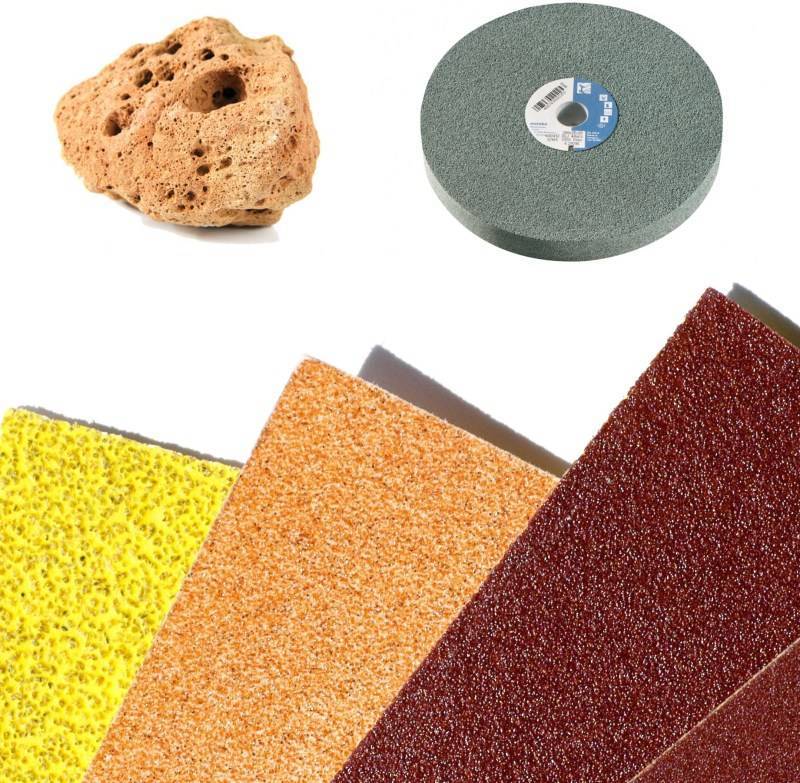

Что такое абразивный инструмент

Под абразивным инструментом принято понимать всё разнообразие инструмента, предназначенного для механической обработки различных поверхностей.

Самыми известными разновидностями этого инструмента являются алмазные и шлифовальные круги, шкурки и бруски. Сюда же можно отнести и другие изделия, выполненные из различных связующих и абразивных материалов — например, пемзу, корунд, наждак и др.

При более тщательном изучении этих устройств для заточки можно обнаружить у него такое полезное свойство, как самозатачиваемость. К примеру, любой абразивный материал, который используется для изготовления абразивных устройств, содержит сразу несколько слоев острых зёрен. Но по мере затупления и скалывания одних частиц абразива их сразу же заменяют другие. Примечательно, что с увеличением трения верхнего слоя абразивных приспособлений ускоряется и процесс его самозатачивания.

При более тщательном изучении этих устройств для заточки можно обнаружить у него такое полезное свойство, как самозатачиваемость. К примеру, любой абразивный материал, который используется для изготовления абразивных устройств, содержит сразу несколько слоев острых зёрен. Но по мере затупления и скалывания одних частиц абразива их сразу же заменяют другие. Примечательно, что с увеличением трения верхнего слоя абразивных приспособлений ускоряется и процесс его самозатачивания.

Иногда наблюдаются нарушения этого процесса, когда изделие самозатачивается не полностью. В этом случае стоит задуматься о том, чтобы произвести правку устройства, для чего нужно просто удалить верхний слой абразива. После этого инструмент приобретает надлежащую форму для эффективного выполнения своей задачи.

Абразивные зерна

Наибольшее распространение для производства абразивных инструментов на гибкой основе получили такие типы абразивного зерна:

Оксид алюминия (электрокорунд)

Кристаллический оксид алюминия (Al2O3). Сырьем для производства оксида алюминия являются бокситовые глины, содержащие не менее 60% Al2O3. Свое второе название электрокорунд оксид алюминия получил из-за технологического процесса плавления в электродуговых печах с использованием энергии электрической дуги при температуре более 2000 С. Обычные металлургические печи не способны выделить угольный кокс. Эффект плавления может быть усилен магнитным полем в специализированных индукционных печах. При охлаждении расплава в его верхней части происходит кристаллизация с образованием вещества с содержанием оксида алюминия более 97%. В процессе дальнейшей очистки, дробления и просеивания получается абразивное зерно для производства абразивных инструментов. В зависимости от степени твердости и чистоты оксида алюминия от 94 до 99% получаются разновидности корунда . Электрокорунд особенно подходит для обработки металла и древесины, он составляющей для производства отрезных и шлифовальных кругов и других абразивных инструментов.

Карбид кремния (SiC)

Получают путем синтеза природного кварцевого песка и нефтепродуктов. В электропечи при температуре более 2000 С происходит кристаллизация смеси результатом которого является образование карбида кремния. Зерна карбида кремния, благодаря твердой и кристаллической структуре с высокой режущей способностью подходят для обработки лака, краски, шпаклевки, стекла, керамики, камня, чугуна, титана, резины и различных полимеров. Зерно карбид кремния применяется для изготовления основы из которой производится шлифовальная лента на бумажной или тканевой основе, водостойкая шлифовальная бумага.

Циркониевый корунд

Получается в результате высокотемпературного (примерно 1900 С) расплавления смеси из окиси алюминия Al2O3и двуокиси циркония ZrO2в специальных наклоняющихся электродуговых печах, методом «на слив» с последующим интенсивным охлаждением расплава, что позволяет получить микрокристаллический материал с размерами первичных кристаллов до 50 мкм. с само затачивающимся эффектом, высокой плотностью и микротвердостью. Циркон корунд обладает высокой вязкостью и высоким коэффициентом шлифования, которые оптимально подходят для обработки нержавеющей стали. Циркон корунд применяется при изготовлении основы, из которой производят шлифовальную ленту, круги лепестковые торцевые, фибровые круги и другие абразивные инструменты.

Новые модифицированные виды абразивного зерна

В последнее время появляются новые модифицированные виды абразивного зерна, обладающие высокими режущими способностями и превосходной стойкостью за счет само затачивания. К таким видам абразивного зерна относится керамический электрокорунд (керамокорунд). К разновидностям абразивного зерна относятся структурированные абразивы Trizact– пирамидки из микрочастиц абразивного материала, которые по мере износа включают в работу новые абразивные частицы до полного износа.

Лучшие абразивные и шлифовальные круги на липучке

Hanko DC341.150.15.0120 150 мм

Получил полиэфирную подложку высокой прочности и устойчивую к износу. Абразивом стал оксид алюминия, связующим веществом — минеральные смолы. Оснастка гарантирует хороший результат. Скорость резки значительно превосходит конкурентов на бумаге. Допускается установка на эксцентриковые шлифовальные машинки.

Hanko DC341.150.15.0120 150 мм

Достоинства:

- крепление Velcro липучкой;

- влагоустойчивость;

- пылеотталкивающее покрытие;

- эксплуатация длительное время;

- возможна отделка дерева, металла и ЛКМ;

- сделано в Корее.

Недостатки:

ЗУБР 3592-180-H11 180 мм

Набор Эксперт от отечественной компании Зубр используются для предварительного, промежуточного и финишного шлифования. С его помощью отделывают деревянные, металлические изделия, а также лакокрасочные, хромированные и никелированные плоскости. Главная особенность комплекта заключается в уникальной перчатке с анатомическим строением 10 насадками на липучке.

ЗУБР 3592-180-H11 180 мм

Достоинства:

- длительная эксплуатация;

- ортопедическая перчатка повышает качество обработки;

- возможна ручная полировка автомобиля в труднодоступных местах;

- полиуретановая насадка для сбора воды на плоскостях со сложным рельефом.

Недостатки:

- диаметр 180 мм;

- шкурки диаметра 150 мм практически невозможно найти.

Hammer 227-001 125 мм

Продукт от известной компании, не нуждающейся в представлении. Она себя зарекомендовала с положительной стороны, занимаясь выпуском оснастки на протяжении не одного десятка лет. За это время завоевала авторитет надежной фирмы с качественной продукцией высокого уровня.

Новая опорная тарелка продолжает устоявшиеся традиции. Она изготовлена из пластика высокой прочности. Крепление осуществляется стандартным хвостовиком М14. Модель дополнительно укомплектована переходника со штифтом для дрели.

Hammer 227-001 125 мм

Достоинства:

- удобный переходник на зажимной патрон;

- надежное крепление;

- быстрая установка;

- не люфтит.

Недостатки:

Абразивная обработка материалов

Из абразивов изготавливаются специальные абразивные инструменты. У них, в отличие от лезвийных (металлических), нет сплошной кромки реза. Данную функцию выполняет цельная зернистая структура, резцом в ней является каждое из зерен. Эти абразивные частицы скреплены друг с другом связующим веществом или же объединены в какое-то изделие (это может быть круг, камень, шлифовальная шкурка, щетка), совокупно воздействуют на рабочую поверхность своими режущими краями, снимая ими тончайшую стружку (данный слой может составлять всего несколько микрон).

Абразивные материалы востребованы для разных типов обработки:

- шлифование – бывает круглое, плоское, кругами, лентой, а также бывает предварительное и чистовое;

- притирка;

- гидроабразивная обработка;

- ультразвуковая;

- пескоструйная;

- полирование (бывает предварительное, зеркальное);

- хонингование (это отделочная обработка внутренних цилиндрических деталей, например автомобильных цилиндров);

- суперфиниширование (предполагает минимальный съем материала);

- галтовка (это очистка мелких деталей от окалины, коррозии, заусенцев и пр.);

- прорезка, отрезка;

- заточка.

Разновидности отрезных дисков

Как было сказано выше, такие диски выпускаются разного размера и формы. Плоские предназначены для пиления в легкодоступных местах. Диски, выполненные в виде чаши, позволяют сделать рез в один уровень с поверхностью.

Толщина диска влияет на качество реза: чем диск тоньше, тем рез получается аккуратнее, но твёрдую поверхность, например, чугунные рельсы, таким диском пилить нецелесообразно. Поэтому для таких случаев используют диск с толстым основанием, более трёх миллиметров.

Круги по металлу

Технология изготовления обрезных дисков происходит в несколько этапов. Первоначально смола смешивается с основным веществом, благодаря которому и происходит резка. В качестве такого вещества обычно выступает электрокорунд, кобальт, алмаз. Далее в состав добавляют специальные добавки, а край диска армируется стекловолоконной сеткой. Всё это заливается в форму, а по центру располагают кольцо из оцинкованной стали. Следующим этапом является помещение изделия в печь под большим давлением на срок около суток, где и происходит его затвердевание. Такого рода диски применяют для реза металлических изделий.

Технология изготовления обрезных дисков происходит в несколько этапов. Первоначально смола смешивается с основным веществом, благодаря которому и происходит резка. В качестве такого вещества обычно выступает электрокорунд, кобальт, алмаз. Далее в состав добавляют специальные добавки, а край диска армируется стекловолоконной сеткой. Всё это заливается в форму, а по центру располагают кольцо из оцинкованной стали. Следующим этапом является помещение изделия в печь под большим давлением на срок около суток, где и происходит его затвердевание. Такого рода диски применяют для реза металлических изделий.

Отрезные круги для пилы или болгарки по металлу имеют стандартные размеры и рассчитаны на определённый вид инструмента:

Отрезные круги для пилы или болгарки по металлу имеют стандартные размеры и рассчитаны на определённый вид инструмента:

- для применения в бытовых условиях используют отрезные диски для болгарки 125 и 115 мм;

- отрезные круги с размерами 150 и 180 мм применяются для полупрофессионального типа;

- для очень мощных профессиональных болгарок используют 230 мм.

Внутреннее кольцо имеет размер 22,2 мм. Толщина кругов варьируется от 0,8 до 3 мм. Это значение напрямую связано с диаметром. В зависимости от толщины и вида металла подбирается толщина круга. Например, для резки тонкой стали или алюминия используют размер до 1,5 мм. Для плотных металлических изделий или арматуры следует уже применить размер, превышающий 2,6 мм.

По бетону и плитке

Такой диск может быть выполнен таким же способом, как и для металла или целиком быть изготовленным из стали. Особенностью является нанесение на режущую кромку диска алмазной крошки с помощью напыления. Обычно величина абразива составляет от 0,2 до 0,8 мм. Различают такие диски по способу применения: для сухой или влажной резки.

Диски первого типа обычно разделяются по периметру на полоски, к концам которых методом сварки привариваются алмазные зубья. Такого вида конструкция устойчива к перегреву, но всё же более трёх минут применять такой диск не рекомендуется. Основное применение — это резка бетонного и каменистого материала.

Диски первого типа обычно разделяются по периметру на полоски, к концам которых методом сварки привариваются алмазные зубья. Такого вида конструкция устойчива к перегреву, но всё же более трёх минут применять такой диск не рекомендуется. Основное применение — это резка бетонного и каменистого материала.

Второй тип диска имеет сплошной вид. Перед началом работы его необходимо смачивать. При изготовлении режущей кромки в состав добавляют кобальт и бронзу. С первой добавкой режут гипсокартон, кафельную плитку, а с добавкой второго типа — кварц и гранит.

Различают круги не только по нанесённой маркировке, но и по цвету. Например:

- синий цвет — для мрамора или бетона;

- серый цвет — для керамических изделий;

- зеленый — применяют при резке гранита;

- жёлтый цвет — для гипса и керамики;

- оранжевый — кирпич и штукатурка.

Диски для работ по дереву

Диски для УШМ по дереву считаются самыми опасными. Работа без установленной защиты с этими кругами строго запрещена.

Они выполняются в виде круга со специального вида зубцами. Часто эксплуатируют пильные круги по дереву от циркулярных пил, хотя это небезопасно. Опасность таится в том, что такие пилы имеют большое количество зубьев и рассчитаны на маленькие обороты, что приводит к быстрому перегреву. Когда такая пила попадает на твёрдое препятствие удержать её в руках при этом становится очень непросто. Поэтому при работе лучше выбирать круги со специально выполненными мелкими зубцами с острой кромкой. Используемую кромку покрывают карбидом вольфрама.

Универсальным считается круг с чередующимися скошенными зубьями. В то время как для пород из мягкой древесины или хвои применяют прямой зуб. Трапециевидным зубом уже пилят материал средней плотности.

Если болгарку закрепить на специальной станине, то её можно использовать как простейший фрезерный станок. В таком случае лучше всего использовать УШМ с возможностью регулирования оборотов, это позволит устанавливать нужную скорость вращения фрезы во время обработки разных материалов.

Круг абразивный шлифовальный

Абразивные круги выполнены в виде очень тонких листков и имеют посадочные отверстия в центре с обрамлением в форме металлической втулки. Для создания таких дисков используют разные частицы, наполнители в сочетании со специальной связующей массой, в качестве которой может выступать вулканитовая или бакелитовая. В соответствии с технологией, все перечисленные компоненты после перемешивания отправляются в специальные формы, после чего подвергаются прессованию.

Абразивные круги выполнены в виде очень тонких листков и имеют посадочные отверстия в центре с обрамлением в форме металлической втулки. Для создания таких дисков используют разные частицы, наполнители в сочетании со специальной связующей массой, в качестве которой может выступать вулканитовая или бакелитовая. В соответствии с технологией, все перечисленные компоненты после перемешивания отправляются в специальные формы, после чего подвергаются прессованию.

Абразивные круги бывают двух видов:

- шлифовальные;

- отрезные.

Первые предназначены для резки твердых неметаллических и металлических материалов, в том числе мрамора, кирпича, гипсокартона, сплавов цветных металлов и других. Шлифовальные круги чаще всего используют для шлифования и заточки деталей, выполненных из тех же самых материалов.

Оба вида абразивных кругов одинаково востребованы на производстве. Их используют для обработки на соответствующего типа станках — шлифовальных и отрезных.

Необходимый результат при использовании абразивных кругов получают путем воздействия острыми вершинами абразивных частиц, которые во время вращения круга врезаются в обрабатываемую поверхность. Как правило, эти частицы имеют размер от 100 до 2000 мкм. Следует заметить, что с увеличением размера и твердости зерен абразива повышается и производительность круга.

Подведем итоги

Когда подбирается необходимый круг для шлифовальных работ, то необходимо учитывать несколько обстоятельств. Во-первых, какой материал подлежит обработке. Этим обусловлен тип абразивного покрытия вашего круга.

К примеру, чтобы шлифовать материалы из стали или сплавов, вам необходим оксид алюминия либо циркониевый оксид алюминия. А круг из карбида кремния пригодится для шлифовки литейного чугуна, цветного металла или неметаллических материалов.

Мелкозернистый и мягкий круг требуется для обрабатывания твердых и одновременно деликатных основ. Твердая основа способна воспрепятствовать попаданию абразивных зерен и быстро их притуплять.

В связи с этим, соединение мелких зерен и мягкой связки дает возможность абразивным веществам сниматься сообразно с притуплением и высвобождать новые острые грани.

Кроме того, стоит учитывать то, сколько снимается материала. Достаточно крупный абразив способен забираться более глубоко и снимать больший слой, поэтому удаляет большее количество материала. Хотя для трудно понимаемых материалов лучше использовать круги с мелким абразивом, поскольку у него большее количество режущих слоев.

Если необходимо произвести быструю резку, то можно воспользоваться шлифовальным кругом со стекловидной связкой. Когда же вам нужно убрать небольшой слой материала и получить высокую точность, то применяется круг на смолянистой или резиновой связке, либо шеллак.