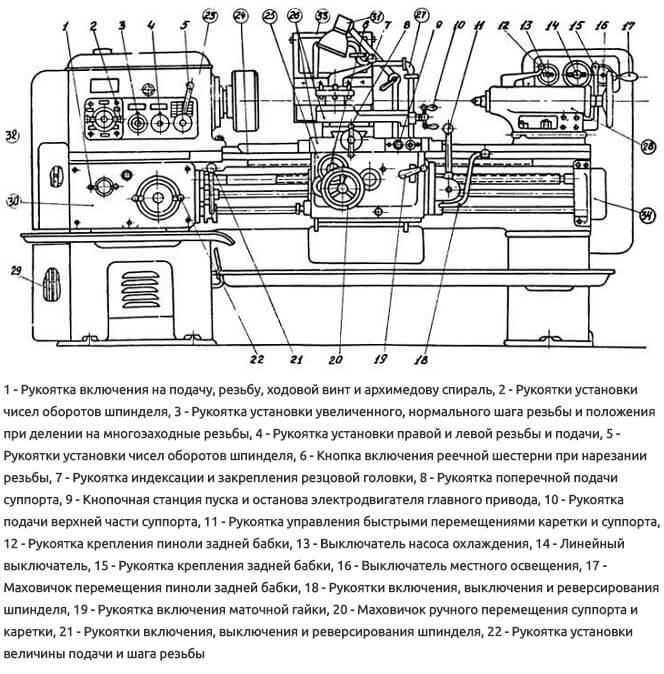

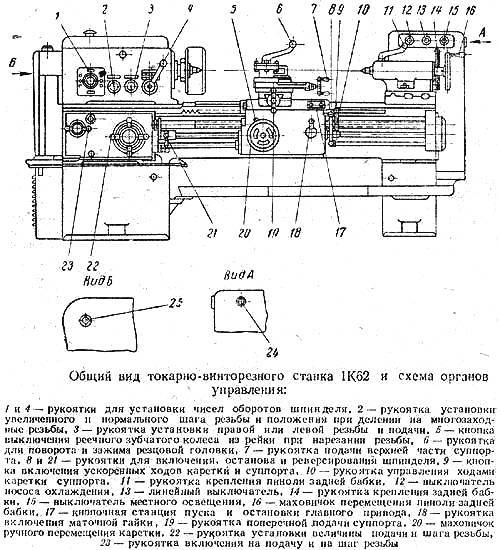

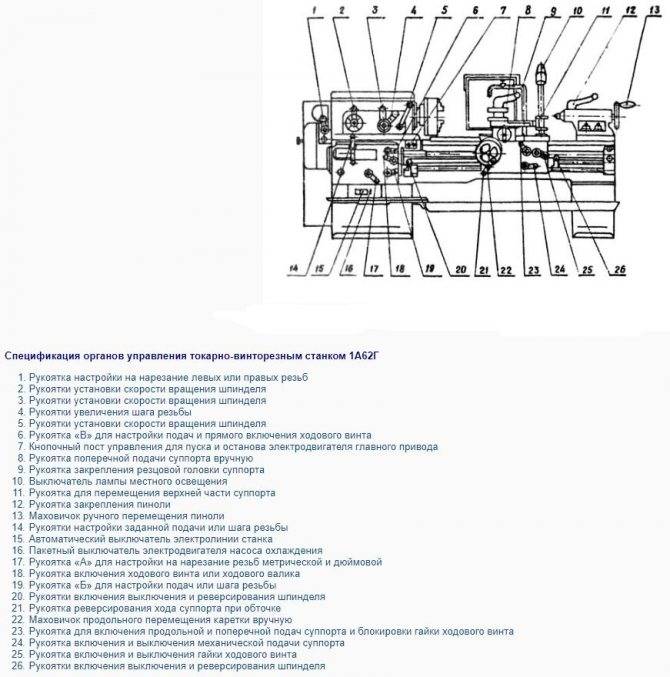

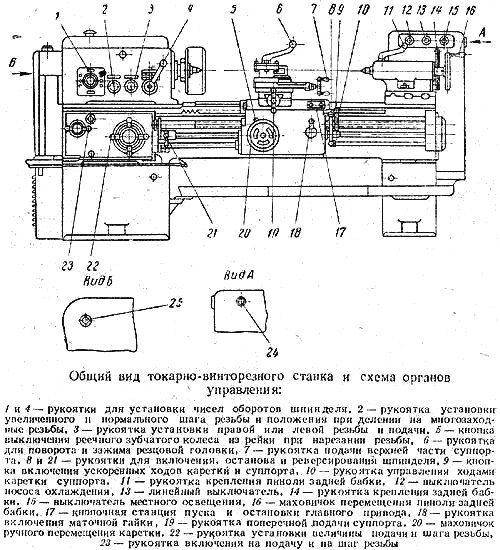

Органы управления

Лицевая панель устройства располагает следующие органы управления агрегатом:

- Рукоятку устанавливающую необходимую скорость вращения шпинделя.

- Рукоятку, увеличивает резьбу обрабатываемой детали.

- Рукоятку, устанавливающую левое или правое направление для резьбы.

- Рукоятку, регулирующую подачу и шаг резьбы.

- Рукоятку, включающую в работу ходовой винт или ходовой валик, которые используются только при тихом ходе.

- Рукоятку, регулирующую прямой или обратный вал вращения мотора на главном приводе.

- Рукоятку, изменяющую направление суппорта при обтачивании детали, переключающую между продольным и поперечным направлением подачи.

- Орган, управляющий фартуком.

- Рукоятку, включающую и выключающую режим механической подачи, для использования маховика, задействуя ходовой винт и перемещения продольных салазок.

- Рукоятку, которая управляет ручной подаче на суппорте, фиксирует резцовые головки, перемешает часть шпинделя.

- Рукоятку, которая фиксирует заднюю бабку, вместе с маховиком, обеспечивающим плавный ее ход.

Важно!

Также, наличие электрических выключателей, для освещения рабочего места. Выключатель для насоса, который охлаждает станок. И кнопки, отвечающей за пуск двигателя.

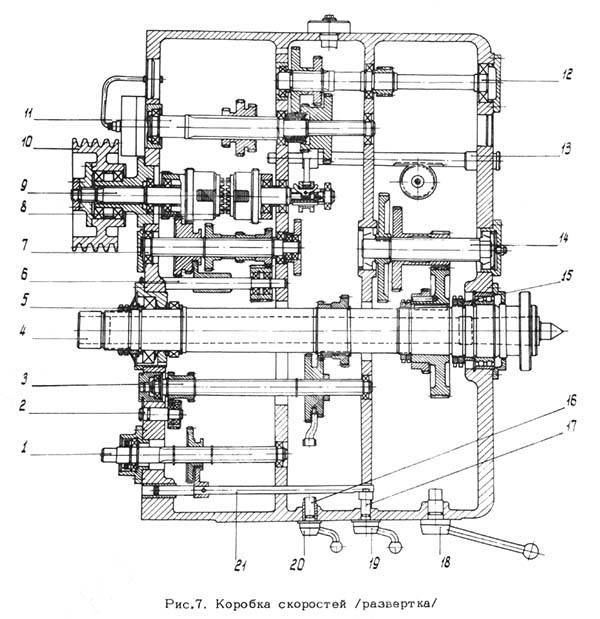

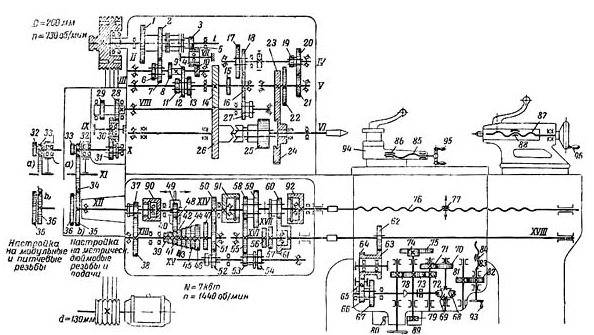

Коробка скоростей

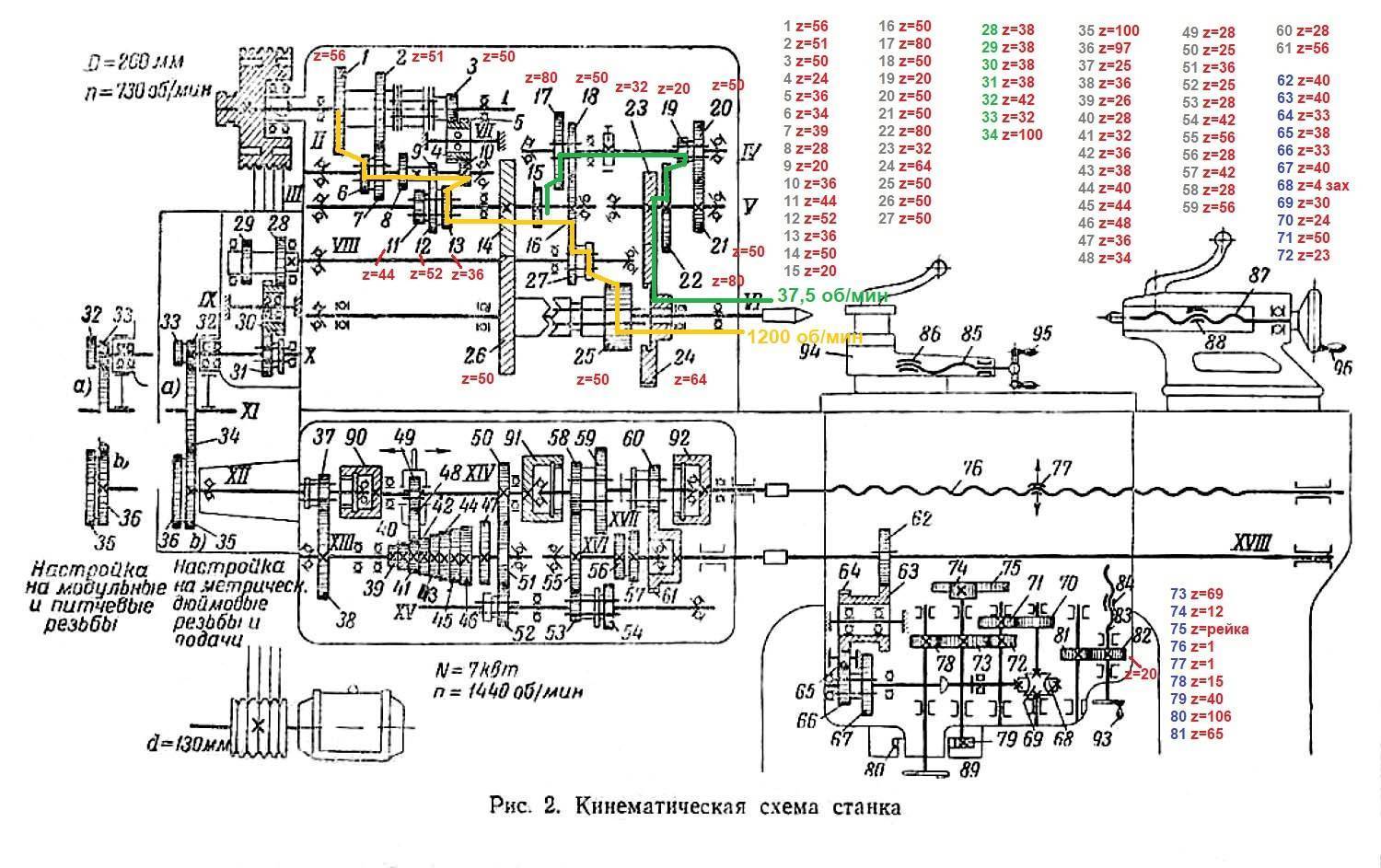

Для коробки скоростей было предусмотрено 30 возможных скоростей, но в связи с совпадением, с числом оборотов в шпиндельном узле их число сократилось до 21 различных типов.

Рукоятка на коробке скоростей содержит информацию о числе оборотов шпиндельного узла, поворачивается в разные стороны в зависимости от типа работы, до тех пор, пока указатель не покажет требуемое число оборотов.

Реверс

Используется для фиксации деталей.

Параметры:

- Идет с диаметром и размером, имеющими сквозную форму – 3,6 см.

- С допустимым размером прутка, не более 3,8 см.

- С несколькими ступенями вращения (21 при прямом вращении и 12 в реверсивной передаче).

- С двусторонней фрикционной муфтой.

Реверс определяющий инструмент для вращения головки шпинделя. В прямом режиме скорость варьируется от 11, 5 до 1200 оборотов за минуту. При обратном вращении 18–1500 об/ мин.

Коробка подач

Коробка подач обеспечивает, нарезку метрическим, дюймовым, модульным и питчевым способом, не применяя при этом сменные шестерни.

- Резьбу с метрическим шагом от 1 до 12 мм (19 ступеней).

- Резьбу с дюймовым шагом от 2 до 24 ниток на 1 дюйм (20 ступеней).

- Резьбу с модульным шагом от 0,50 до 3 модулей (10 ступеней).

- Резьба с питчевым шагом от 7 до 96 питчей (24 ступени).

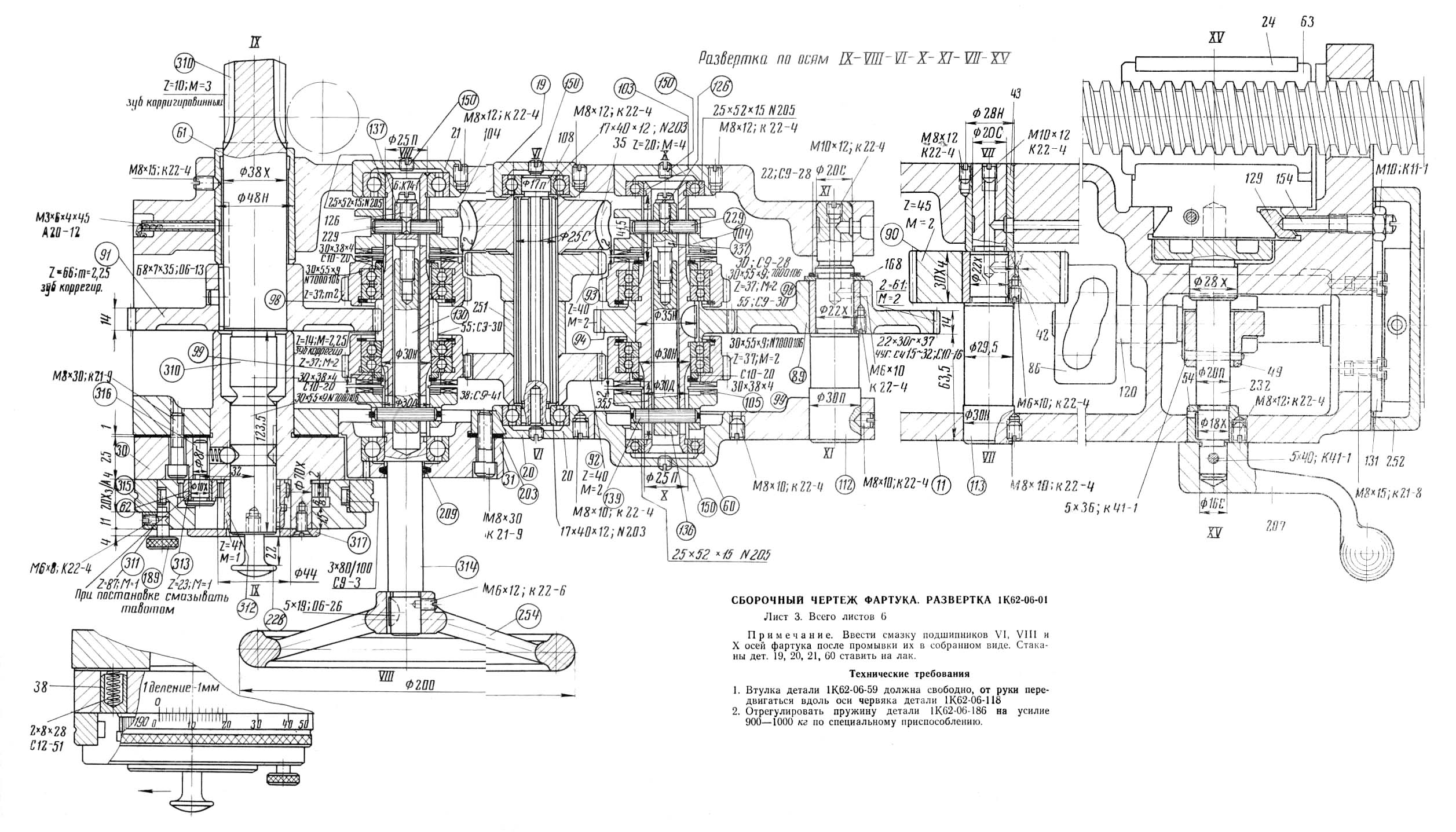

Фартук

Фартук отвечает за преобразование вращательных движений ходового винта или валика в поступательные для суппорта (подачу) вдоль направления станины.

Располагается фартук в корпусе станка, стандартно повернут к суппортам. Обеспечивает вращение червячного колеса.

Суппорт

Суппорты 1А62, как и на других схожих моделях отвечают за перемещение режущих инструментом относительно обрабатываемых заготовок. Состояние этой части агрегата, напрямую влияет на точное выполнение работы и функционирование станка.

Суппорт 1А62 имеет следующие технические возможности:

- Перемешает продольную каретку на 65, 90 и 140 см, поперечную – на 28 см.

- Имеет продольные и поперечные подачи в количестве – 35 шт.

- Подачу совершает в пределах 0,082–1,59 мм/об для продольных, и 0,027–0,522 мм/об для поперечных.

- Нарезаемая резьба: металлическим способом 19 (шаг от 1 до 12 мм), дюймовым – 20 (шаг – 2–24 ниток/дюйм), модульным – 10 (шаг – 0,5–3 модуля), питчевым – 24 (шаг – 7–95).

Важно!

Резцовую салазку, токарный станок использует для измерения точности в перемещении резцовых головок, чем управляют несколько маховиков и специальные рычаги.

Что положительно сказывается на характеристиках работы:

- Максимальное перемещение увеличивается до 11,3 см.

- С максимальным углом перемещения в 90 градусов, а шкала одного деления указывает на один градус.

- С максимальным сечением державки 2,5 на 2,5 см.

Назначение и устройство задней бабки

Задняя бабка устройство, надежно закрепляет деталь при обработке в центре или при установке резца.

Задняя бабка имеет характеристики:

- с диаметром пиноли, закрепляющим режущий инструмент, – 70 мм;

- с внутренним посадочным конусом категории «Морзе 4»;

- с величиной максимального перемещения – 15 см, при этом на одно

- деление лимба пиноль перемещается на 0,1 мм;

- с максимальной величиной поперечного смещения (в обе стороны) – 15 мм.

Управление электроаппаратурой

Рычаги электроаппаратуры служат в качестве включателя и выключателя от сети. Также включают освещение рабочего места. Отвечают за работу насоса. Контролируют кнопочную станцию, для включения и выключения главного двигателя станка.

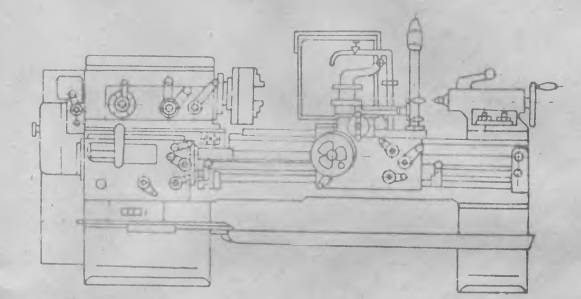

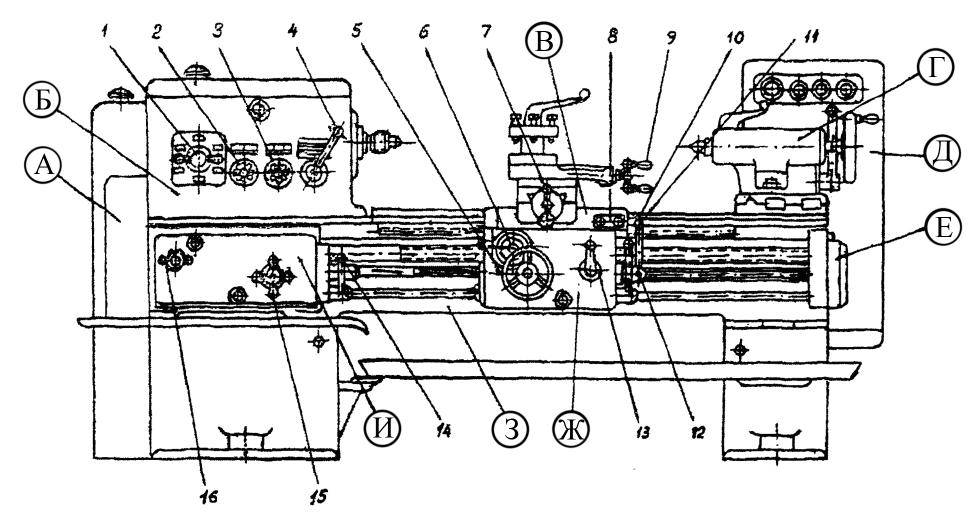

Устройство станка

Передняя часть токарного станка, сделанная в виде тумбы, на самом деле является коробкой передач. На верхней плоскости тумбы есть глазок для контроля масла. Если во время работы масло бьёт фонтанчиком, значит, насос работает правильно и обеспечивает смазку трущихся деталей.

На передней панели бабки установлены два рычага переключения скоростей, которые расположены по краям. Правый рычаг понижает обороты шпинделя, имеет четыре положения: оптимальные обороты для точения. высокие обороты для чистовой обработки цилиндрической поверхности. Промежуточное положение для нарезания резьбы резцом или плашкой. Левый рычаг переключения скоростей имеет шесть положений, соответственно, шесть скоростей.

Между рычагами переключения скоростей расположены два других рычага для настройки операции нарезания резьбы. Конструкция станка позволяет нарезать правую и левую резьбу.

Внизу передней бабки расположена коробка подач, оборудованная двумя рычагами. Рычаг слева переключает подачи и вид резьбы. Расположенный справа служит для настройки подачи суппорта в зависимости от глубины резания и твёрдости обрабатываемого материала. Станок к 62 оборудован двумя двигателями: главный и ускоренной подачи. Передний фартук оборудован двумя маховиками:

- один для подачи вдоль станины;

- второй — для подачи поперёк.

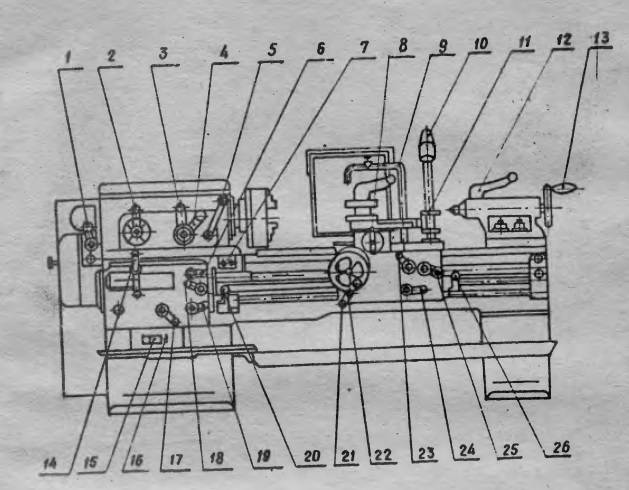

Основные узлы

Вращающийся шпиндель токарно-винторезного станка 1к62 обеспечивает обработку поверхности заготовок цилиндрической и конической формы.

Суппорт выполняет продольное и поперечное движение резцедержателя с резцом для снятия стружки, нарезания резьбы, торцевания или отрезания заготовки. Установленный привод механизма подач служит для настройки режимов нарезания резьбы. С помощью передачи винта-гайки осуществляется поперечное движение резцедержателя.

На передней бабке установлены рычаги управления станком. Чтобы изменять режимы резания, установлен механизм переключения скоростей вращения шпинделя. Направление движения изменит специальная фрикционная муфта и реверсивный механизм.

Фартук служит для изменения режимов подач, а для управления есть рычаги на передней бабке. Механизм фартука выполняет подачу суппорта при точении и нарезании резьбы.

Главный параметр, определяющий габарит токарного станка является высота от плоскости станины до оси вращения шпинделя. Эта высота составляет половину наибольшего диаметра детали, которая может быть обработана над станиной. Наибольший диаметр изделия над станиной и расстояние между патроном и пинолью задней бабки определяют его возможности и входят в основные технические характеристики станка 1к62. Токарь перед работой проверяет размеры заготовки, согласно приведённой характеристике.

Станок оборудован дополнительным электродвигателем мощностью один киловатт для ускоренного движения каретки суппорта, включается нажатием специальной кнопки, расположенной с торца рычага управления. Во время сверлильных работ можно механически подавать заднюю бабку со сверлом, присоединив её к суппорту.

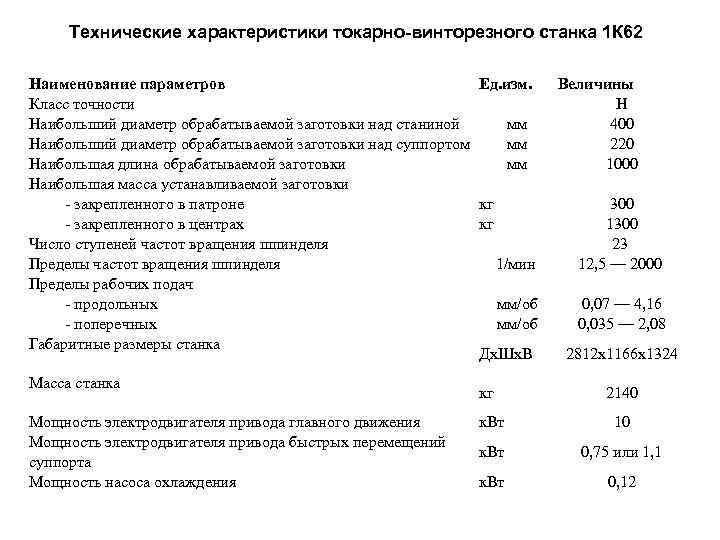

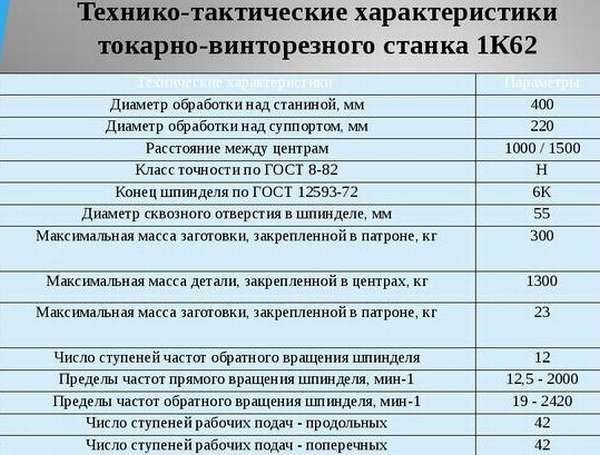

Технические характеристики

Масса токарного станка к62 составляет 2,5 тонны.

Габариты:

- длина — 2500 миллиметров;

- ширина — 1200 миллиметров;

- высота — 1500 миллиметров.

Максимальный диаметр заготовки над суппортом станка составляет 224 миллиметра. Заготовка для обработки не более 1500 миллиметров в длину. Обороты шпинделя 2420 оборотов в минуту.

Токарно-винторезный станок — сложная технологическая машина, у которой 24 скорости вращения шпинделя и 48 подач суппорта. Органы управления расположены на передних панелях коробок скоростей и подач.

Чтобы установить заданную частоту вращения шпинделя, надо заранее отключить фрикцион и выключить электродвигатель, а затем перемещением рукоятки установить требуемый диапазон частот (например, 630…2000, 50…160). Перемещать рукоятку переключения скоростей следует плавно, без рывков, добиваясь фиксации её в каждом из четырёх положений, устанавливая заданные обороты шпинделя (например, 630 оборотов в минуту).

Особенности конструкции

К особенностям конструкции 1К62 относят универсальность его функциональных возможностей и грамотно организованное рабочее пространство. Особо отмечается простота настройки режимов работы станка.

Повышенная жесткость всех его рабочих узлов обеспечивается применением в конструкции сверхпрочных подшипников. Благодаря значительной по величине мощности привода на 1К62 допускается обрабатывать заготовки, прошедшие длительную закалку.

Обратите внимание: В конструкции станины предусмотрена возможность изменения положения задней балки, позволяющая обтачивать детали конусообразной формы. Сама балка стыкуется с нижней плоскостью суппорта особым замком, что расширяет диапазон операций сверления

К основным конструктивным узлам этого изделия относят:

Сама балка стыкуется с нижней плоскостью суппорта особым замком, что расширяет диапазон операций сверления. К основным конструктивным узлам этого изделия относят:

- Станину с двумя расположенными по краям тумбами.

- Две бабки (переднего и заднего размещения).

- Суппорт с резцедержателем и фартучный механизм.

- Коробку передач (КП).

Рассмотрим далее организацию рабочего места.

Габариты рабочего пространства

Характеристики рабочего места 1К62 выглядят следующим образом:

- высота станины с надстройками – полтора метра;

- общая длина основания – от 2,5 до 3,5 метров (при ширине 1,2 метра);

- допустимый размер детали, размещенной над суппортом – до 22,4 см, а над станиной – до 43,5 см

- допустимое резцовое сечение – в пределах 2,5 см;

- предельный размер болванки, фиксируемой при обработке – в границах от 75 см до 150 см;

- сквозной размер (диаметр) вала – 5,5 см;

- свободный ход рабочей каретки – до 1330 мм.

В определенных условиях эксплуатации станкового оборудования (при фиксации заготовки в патроне, в частности), вес обрабатываемой болванки может достигать 300 кг. При установке заготовок в центрированной позиции ее масса может достигать 1300 кг.

Передняя и задняя бабки

Основное предназначение передней бабки – обеспечить заданные параметры вращения вала в различных режимах работы при выполнении всего спектра рабочих операций. Здесь же размещены элементы переключения сменных зубчатых шестерен КП. Расположенные в ней механизмы позволяют:

- делать резьбу с шагом, который кратен 4-м и 16-ти единицам; при этом передаточное число увеличивается в 8 и 32 раза соответственно;

- обеспечивать правую и левую нарезку;

- подготавливать резьбы в многозаходном режиме (от 2-х до 60-ти заходов).

Электрооборудование. Параметры электрических цепей станка

- Электрошкаф, модель 1В62Г.83В.000

- Питающая сеть: напряжение — 380 В, ток — трехфазный, частота — 50 Гц

- Цепь управления: напряжение — 110 В, ток — переменный

- Цепь местного освещения: напряжение — 24 В, ток — переменный

- Цепь сигнализации: напряжение — 22 В, ток — переменный

- Номинальный ток (сумма номинальных токов одновременно работающих электродвигателей) — 17,6 А

Электрооборудование токарно-винторезного станка 1В62Г

Электрооборудование станка предназначено для подключения силовых агрегатов, осветительных и сигнальных устройств к трехфазной сети переменного тока с глухозаземленным нейтральным проводом, а также для обеспечения их защиты от перегрузок, токов короткого замыкания и других факторов. Вся примененная релейно-контактная и другая электроаппаратура проста по конструкции и хорошо зарекомендовала себя при работе на станках. Это обеспечивает надежную работу электрооборудования и возможность ее обслуживания специалистами средней квалификации.

Электроаппаратура, за исключением нескольких аппаратов, смонтирована в электрошкафе 2 (рисунок 8), расположенном на задней стороне корпуса передней бабки.

Силовая цепь станка включает в себя три трехфазных асинхронных электродвигателя, предохранительные устройства и выключатели.

В цепь управления входят релейно-контактные и другие аппараты, расположенные в шкафу, а также кнопочная станция 11 SB1.1 SB1.2 (рисунок 9) пуска — останова главного привода, путевые выключатели 19 SQ1 управления электродвигателем ускоренных перемещений и путевые выключатели SQ2, SQ3 блокировок ограждения патрона и крышки коробки передач.

Цепь местного освещения EL1 обеспечивает работу станочного светильника с гибкой стойкой и со встроенным выключателем. Освещенность 1500 лк.

В цепь сигнализации входят сигнальные лампы 29 (HL1) и 31 (HL2).

Описание работы электросхемы токарно-винторезного станка 1В62Г

Включение вводного выключателя QF1 (рисунок 12) при наличии напряжения в сети сопровождается загоранием лампы HL1.

Пуск электродвигателя главного привода М1 осуществляется при включенном вводном выключателе QF1 нажатием кнопки SB1.1 кнопочной станции, которая замыкает цепь катушки магнитного пускателя КМ1. При этом срабатывает магнитная система пускателя и замыкает его нормально разомкнутые главные и вспомогательные контакты КМ1, то есть: магнитный пускатель КМ1 перейдет на самопитание, т.к. один из его вспомогательных контактов замкнет цепь питания катушки параллельно кнопке SB1.1 и при отпускании последней цепь не разорвется; включится электродвигатель главного привода М1, питаемый силовой цепью через замкнутые главные контакты пускателя КМ1;

Останов электродвигателя главного привода М1 осуществляется нажатием кнопки кнопочной станции SB1.2. При этом произойдет размыкание цепи катушки магнитного пускателя КМ1, она обесточится, все контакты пускателя разомкнутся, т.е. электродвигатель М1 выключится, цепь самопитания магнитного пускателя разорвется.

Пуск электродвигателя быстрых перемещений М3 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель SQ1. Нормально разомкнутый контакт конечного выключателя при нажатии кнопки замыкает цепь питания катушки электромагнита пускателя КМ2, который в свою очередь замыкает контакты КМ2 силовой цепи электродвигателя быстрых перемещений. Выключатель QF2 включен постоянно.

При отпускании толчковой кнопки SQ1 цепь управления разомкнется и катушка пускателя обесточится, т.е. контакты КМ2 разомкнутся и электродвигатель М3 выключится. Пуск и останов электронасоса М2 осуществляются с помощью переключателя SA1, установленного на лицевой панели электрошкафа.

1А616 характеристики

Технические характеристики станка 1А616 позволяют проводить различные токарные операции нормальной сложности, включая нарезание резьбовых поверхностей, сверление и развертывание отверстий.

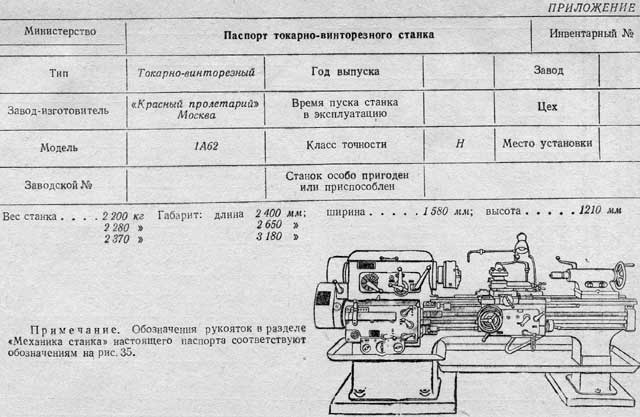

| Тип станка | Токарно-винторезный универсальный | |

| Модель | 1А616 | |

| Класс точности | Н | |

| Вес станка, кг | Порядка 1500 | |

| Габарит станка (длина х ширина х высота), мм | 2135x1225x1220 | |

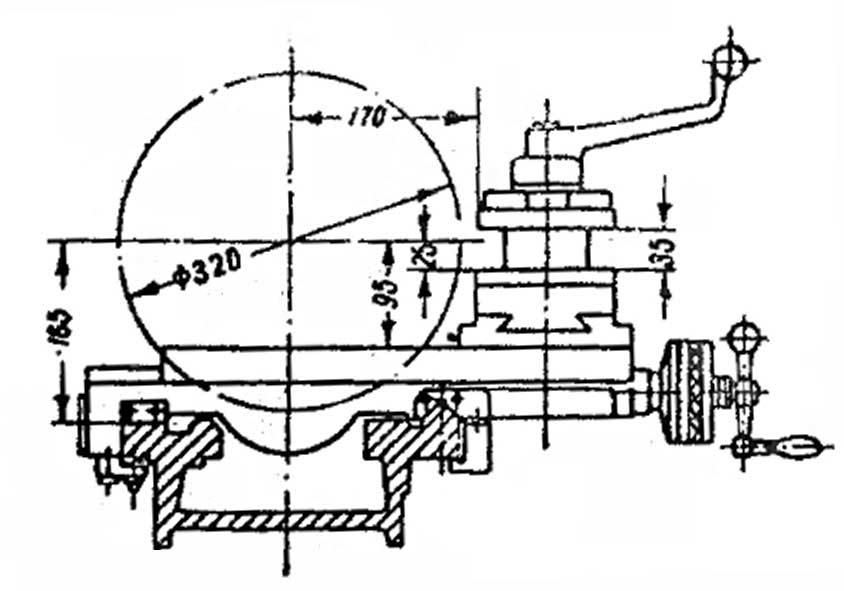

| Высота центров, мм | 165 | |

| Расстояние между центрами, мм | 710 | |

| Размеры обрабатываемых изделий | ||

| Наибольший диаметр обрабатываемого прутка, мм | 34 | |

| Наибольший диаметр изделия, устанавливаемого над суппортом, мм | 180 | |

| Наибольший диаметр изделия, устанавливаемого над станиной, мм | 320 | |

| Наибольшая длина обтачивания, мм | 660 | |

| Шаг нарезаемой резьбы: | ||

| метрической, мм | 0,5—24 | |

| дюймовой, число ниток на 1″ | 56—1 | |

| модульной, в модулях | 0,25—22 | |

| питчевой, в питчах | 128—2 | |

| Количество резцов в резцедержателе | 4 | |

| Наибольшие размеры державки резца, мм | ||

| ширина | 20 | |

| высота | 25 | |

| Расстояние от опорной поверхности резца до линии центров, мм | 25 | |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 170 | |

| Количество суппортов: | ||

| передних | 1 | |

| задних | нет | |

| Количество резцовых головок в переднем суппорте | 1 | |

| Наибольшее перемещение, мм: | Продольное | Поперечное |

| от руки | 670 | 195 |

| по валику | 670 | — |

| по винту | 670 | 195 |

| Выключающие упоры . | отсутствуют | |

| Быстрое перемещение м/мин | отсутствует | |

| Перемещение на одно деление лимба, мм: | ||

| продольное | 1 | |

| поперечное | 0,05 | |

| Перемещение на один оборот лимба, мм: | ||

| продольное | 110 | |

| поперечное | 15 | |

| Пределы продольных и поперечных подач, мм/об шпинделя | 0,005—0,91 | |

| Наибольший угол поворота, град | 90 | |

| Цена одного деления шкалы поворота, град | 1 | |

| Наибольшее перемещение, мм | 120 | |

| Цена одного деления лимба, мм | 0,05 | |

| Перемещение на один оборот лимба, мм | 3 | |

| Резьбоуказатель | Отсутствует | |

| Предохранение от перегрузки | имеется | |

| Блокировка | имеется | |

| Пределы скоростей прямого и обратного вращения, об/мин | 9—1800 (11—2240 по заказу) | |

| Внутренний конус | Морзе № 5 | |

| Диаметр отверстия шпинделя, мм | 35 | |

| Торможение шпинделя | имеется | |

| Блокировка рукояток | Имеется | |

| Внутренний конус | Морзе № 4 | |

| Наибольшее перемещение пиноли, мм | 120 | |

| Цена одного деления шкалы перемещения пиноли, мм: | ||

| линейки | 1 | |

| нониуса | — | |

| Поперечное смещение, мм: | ||

| вперед | 10 | |

| назад | 10 | |

| Привод | ||

| Род привода | от индивидуального электродвигателя | |

| Главного движения: | ||

| мощность, кВт | 4 | |

| число оборотов в минуту | 1450 при 50 гц | |

| Насоса охлаждения: мощность, кВт | 0,125 | |

| число оборотов в минуту | 2800 При 50 гц | |

| Местонахождение | главный привод | |

| Тип клиновой | Б2000 | |

| Количество | 5 | |

| Тип клиновой | Б1400 | |

| Количество | 3 | |

| Передний | ||

| Тип | роликоподшипник двухрядный радиальный | |

| Условное обозначение | 3182116 | |

| Основные размеры, мм | 80 х 125 х 34 | |

| Задние: | ||

| Тип | шарикоподшипник упорный | |

| Условное обозначение | 8211 | |

| Основные размеры, мм | 55x90x25 | |

| Тип | шарикоподшипник радиально-упорный | |

| Условное обозначение | 46211 | |

| Основные размеры, мм | 55X 100×21 | |

| Местонахождение | фартук | |

| Назначение | включение продольной подачи | |

| Тип | зубчатая | |

| Местонахождение | фартук | |

| Назначение | включение поперечной подачи | |

| Тип | зубчатая |

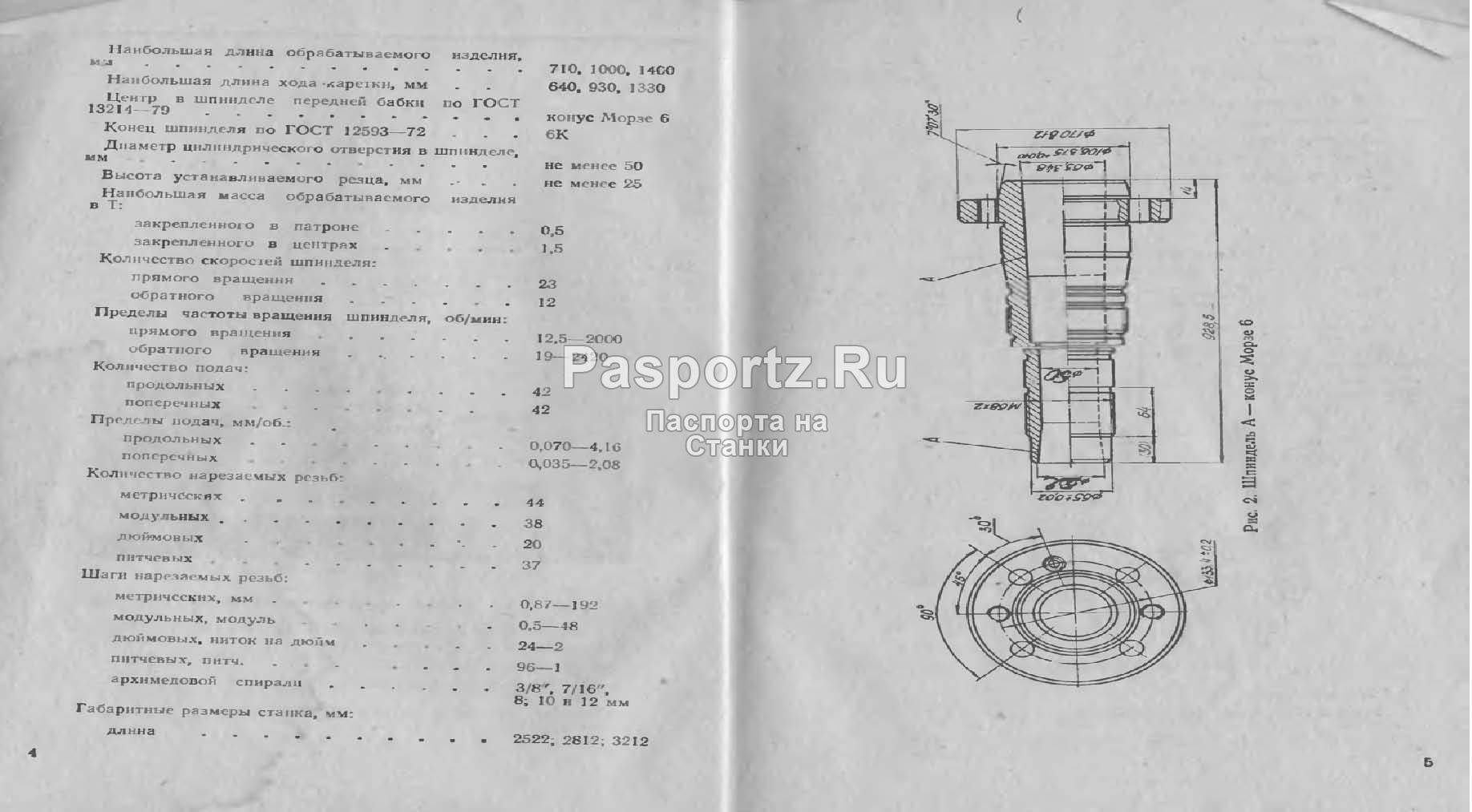

Рисунок — эскиз конца шпинделя 1а616

Рисунок — 1а616 эскиз суппорта

Инструкция по эксплуатации

Использовать и обслуживать оборудование нельзя, если вы не отключили его от сети. Ухаживать за станком необходимо не меньше раза в месяц. Это значит, что если вы решили приобрести для себя подобное оборудование, то следует каждые 30 дней проводить чистку и осмотр на предмет состояния.

Также просмотрите видео, касательно работы ТВ-16.

Контакты оборудования изготавливаются из материалов, которые содержат серебро. Следовательно, от оператора не требуется тщательных уход за их состоянием. Регулировать их тоже не нужно, а если они вдруг износились, то просто меняются новыми. Если же выполнить зачистку контактов, произойдет почернение, что несомненно скажется на работоспособности оборудования.

Чтобы на поверхности станка не было ржавчины следует поверхности стыка сердечника и якоря мазать машинным маслом. После этого все протирается сухой ветошью, чтобы масляное вещество не провоцировало склеивание якоря и сердечника.

Важно! Шпиндель не должен создавать люфт во время работы. Полный осмотр оборудования и ремонт комплектующих нужно выполнять не менее одного раза в год

Смену смазочных материалов подшипников проводят спустя 40 000 часов рабочего процесса. Смазку лучше использовать марки 158 ТУ 38 101320-77. Чтобы все подшипники функционировали нормально оператору следует заполнять резервуар под масло на 2/3 объема

Полный осмотр оборудования и ремонт комплектующих нужно выполнять не менее одного раза в год. Смену смазочных материалов подшипников проводят спустя 40 000 часов рабочего процесса. Смазку лучше использовать марки 158 ТУ 38 101320-77. Чтобы все подшипники функционировали нормально оператору следует заполнять резервуар под масло на 2/3 объема.

Совет! Профилактический осмотр агрегата проводить с частотой 1 раз за 6 месяцев.

Профилактический ремонт станка.

Кроме профилактического осмотра нужно периодически просматривать состояние выключателя, смотреть на поверхность гаек и других мест стыка, чтобы отслеживать, насколько находятся в рабочем состоянии.

- Если места соединения засорились — следует прочистить их, чтобы потом болты могли спокойно откручиваться без напряжения и рисков сорвать резьбу.

- Если болты ослабли, оператору нужно подтянуть их иначе возможно дребезжание станка, что скажется на точности заточки или проточки детали.

- Нагар и другие следы работы с рабочих поверхностей следует удалять, чтобы потом не возникало проблем со станком.

Все эти меры предосторожности дадут возможность вам значительно увеличить сроки службы такого станка, улучшить качество обрабатываемых на нем деталей

Важно! Чтобы избежать проблем с порчей проводов рекомендуется раз в 3-4 месяца выполнять прочистку электрошкафа от пыли, которая там скапливается

Технические характеристики

Станина, задняя и передняя бабки станка

Для ознакомления с техническими параметрами станка следует детально изучить паспорт этого оборудования. В нем указываются основные параметры, с помощью которых можно опередить перечень выполняемых операций, а также требования к заготовке.

Прежде всего, необходимо выяснить класс точности оборудования. По принятой классификации он соответствует «Н», затем переходят к анализу основных параметров станка:

- максимальный диаметр детали. Над суппортом он составляет – 210 мм. Над станиной это значение равно 400 мм;

- допустимая длина детали: 75, 100 и 150 см.

В паспорте не указывается предельно допустимая масса заготовки. Но если взять в качестве примера станок 1К62, то эта характеристика для обработки в патроне составляет 500 кг. При проведении токарных операций в центрах максимально допустимая масса детали равна 1500 кг.

Шпиндель

Предназначен для фиксации обрабатываемой детали. С помощью коробки передач к нему передается вращающийся момент от силовой установки оборудования.

Параметры:

- диаметр отверстия сквозной формы — 36 мм;

- максимально допустимый диаметр прутка, который проходит через шпиндель – 38 мм;

- количество ступней вращений. Для прямой подачи – 21. При реверсном вращении – 12;

- номинальный показатель частоты вращения головки шпинделя. Для прямой она варьируется от 11,5 до 1200. Если осуществляется обратное вращение — это значение равно от 18 до 1520 об/мин;

Преимуществом эксплуатации является стандартный размер внутреннего конуса в шпинделе. Согласно принятой классификации он составляет «Морзе 5».

Описание суппорта

Кинематическая схема

Этот элемент необходим для смещения резца относительно заготовки. Является определяющим компонентом станка, так как напрямую влияет на точность и перечень выполняемых операций.

Параметры:

- смещение продольной каретки – 65, 90 и 140 см;

- максимально допустимый сдвиг подпольной каретки – 28 см;

- количество ступеней передач. Для продольного и поперечного вращения – 35;

- значения пределов для передач. Продольных — от 0,082 до 1,59 мм/об. При активации поперечных – от 0,027 до 0,522 мм/об;

- параметры нарезаемой резьбы. Количество метрических составляет 19; дюймовых — 20. Диапазоны шага – от 1 до 12.

Помимо метрических и дюймовых типов резьбы на станке 1А62 существует возможность выполнять нарезку модульных и питчевых. Это значительно увеличивает функциональные возможности обозревания и делает его по-настоящему универсальным.

Резцовые салазки

Схема управления станком

Предназначены для смещения резцовой головки для попадания в нитку резьбы. Они влияют на качество выполняемых работ. Для смещения используется несколько управляющих рычагов и маховичков.

Параметры:

- значение наибольшего смещения – 113 мм;

- цена деления равно 0,05 мм;

- предельно допустимый угол поворота — ±90°;

- цена деления угловой шкалы — 1°;

- допустимое значение сечения державки резца – 25*25 мм.

Задняя бабка

Этот элемент оборудования необходим для фиксации заготовки. Задняя бабка может смещаться только вдоль оси детали. При этом существуют механизмы для установки ее фиксирующего конуса относительно центра шпиндельной бабки.

Параметры:

- диаметр пиноли – 70мм;

- количество отверстий — Морзе 4;

- максимально допустимое смещение пиноли – 150 мм;

- цена деления– 0,1 мм.

Благодаря универсальной конструкции предусмотрена возможность смещения задней бабки в по поперечному вектору на ±15 мм. Это позволяет добиться точной обработки заготовки.