Конструктивные особенности

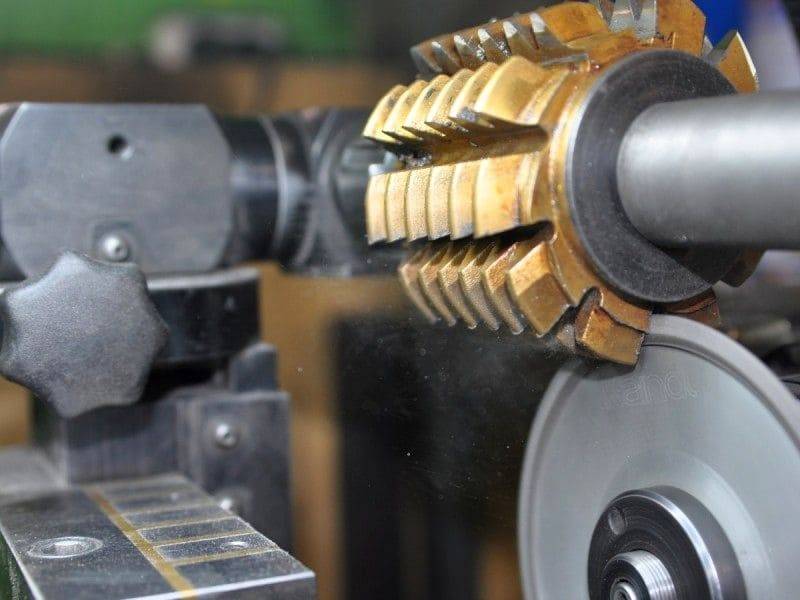

Фреза – металлорежущий инструмент, работающий за счет вращательно-поступательных движений. В зависимости от предназначения, фрезы делятся на разные типы: дисковые, торцевые, угловые, отрезные и шпоночные. Самую простую конструкцию имеют цилиндрические фрезы, изготавливающиеся цельно-литьевым методом.

Фрезы по металлу

Фрезы по металлу

Большое разнообразие и широкий спектр применения позволяет постоянно вносить изменения в их геометрию и конструкцию. Усовершенствования касаются преимущественно концевых фрез – изменяются угол наклона винтовых зубьев, за счет чего повышается эффективность отвода стружки во время работы с металлом. Современные концевые инструменты для станков имеют стандартный угол наклона, равняющийся 30 градусам. В международной практике использования фрез по обработке металлических деталей и уступов применяются фрезы с таким углом наклона:

- Для деталей с диаметром 4-25 мм применяются фрезы с углом наклона 35 градусов;

- Заготовка диаметром 25-30 обрабатывается инструментом с углом наклона 40 градусов;

- Детали с диаметром 30-50 обрабатываются инструментом с углом наклона зубьев 45 градусов.

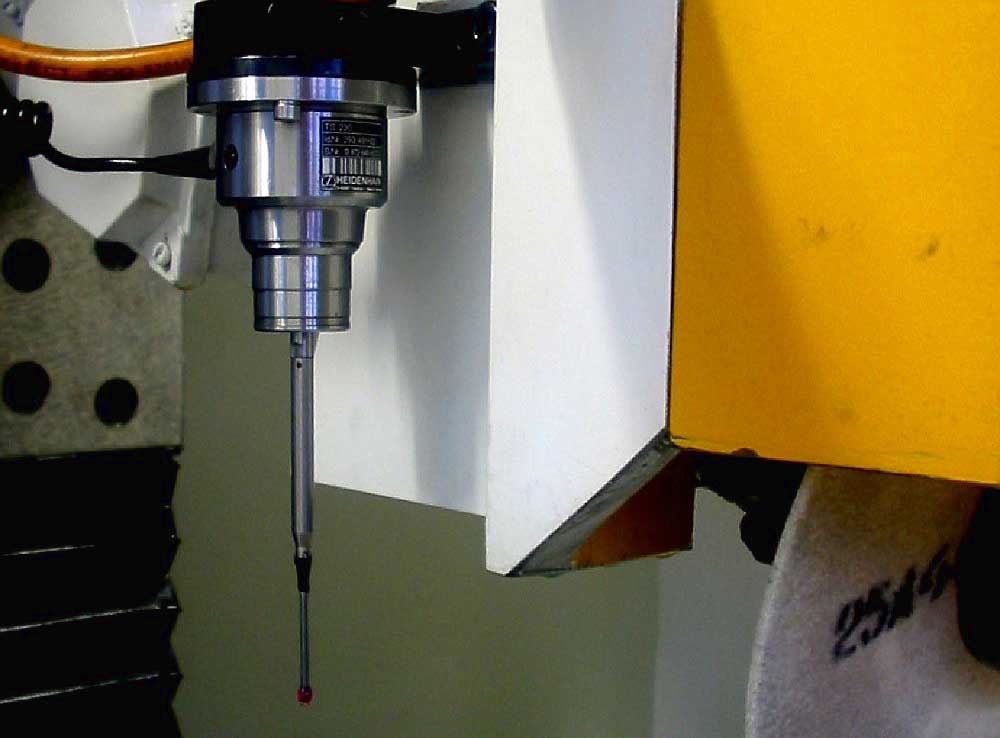

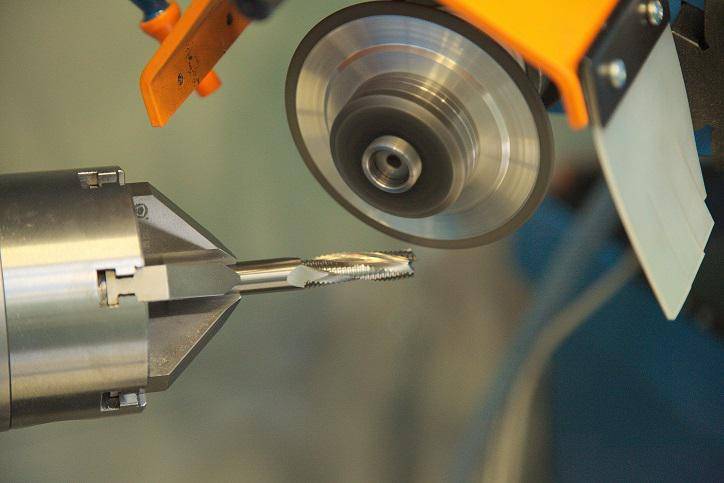

Концевые фрезы для копировально-фрезерных станков

Концевые фрезы для копировально-фрезерных станков

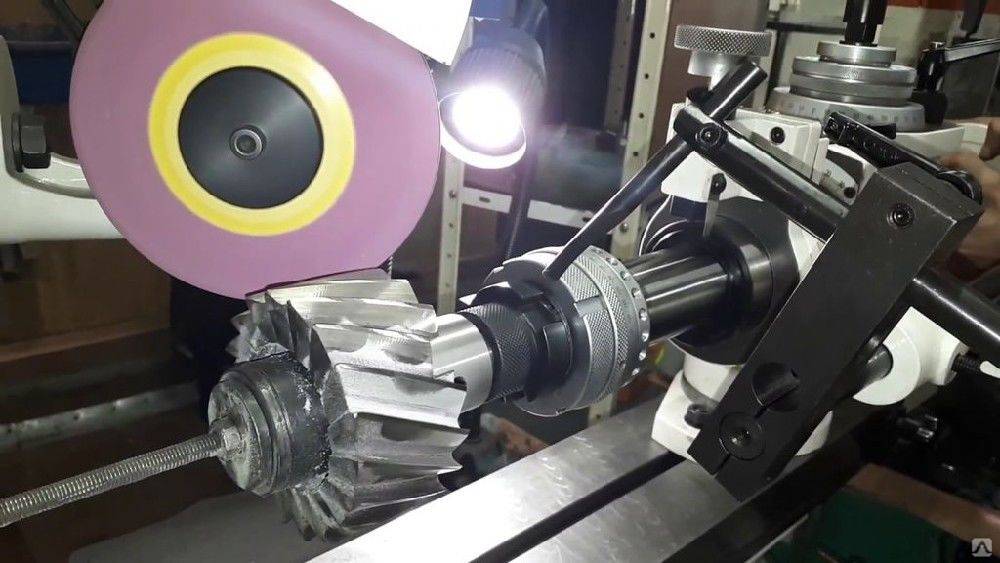

Концевые фрезы испытывают значительные трудности при обработке жаропрочных и титановых сплавов, а также вязких и труднообрабатываемых материалов. Поэтому для концевых фрез производят подточку поверхности по всей длине с целью повышения качества резьбы.

Концевые фрезы по металлу

Концевые фрезы по металлу

Что касается обработки многотонных заготовок, то для их обработки применяются концевые фрезы больших размеров. Например, для отделки детали общей массой 1 т. применяют фрезы, весящие больше 170 кг.

https://youtube.com/watch?v=pf2gWU7OqSw

Концевые фрезы по металлу

Процесс ручного затачивания по типу резца

Теперь кратко расскажем об особенностях инструмента в зависимости от его конфигурации. Основные проблемы заключаются в том, что не всегда просто обеспечить равномерную обработку на протяжении всей длины режущей кромки.

Особенность затачивания вручную заключается в том, что упор обеспечивается не тисками станка, а специальным приспособлением.

Торцевые

Элементы резки располагаются на торце и боковой части. Это позволяет проделывать пазы по краям. Обработка проходит по алгоритму:

- Закрепление резца – горизонтальное по отношению ко вращающемуся.

- Наклонить его настолько сильно, чтобы обеспечить необходимый угол.

- Круг вращается с высокой амплитудой.

- Во время установки следует отметить положение режущей части вверх.

Заточка концевых (пальчиковых) фрез

Это вытянутый инструмент, хвостовик которого имеет цилиндрическую или коническую форму. Из-за внешнего вида его также сравнивают с пальцами. Действия:

- Выбрать алмазный брусок, который нужно поставить на край стола.

- Если инструмент имеет достаточно большую выемку, то следует закрепить его вдоль столешницы.

- Производите затачивание – кромка будет становиться острее, а диаметр уменьшаться.

Рекомендация: если в комплектации есть подшипник, то сперва его надо демонтировать, а также в любом случае не будет лишним очищение поверхности специализированным растворителем.

Дисковые

По сути, это диск с зубьями по окружности, который необходимо направить вверх. Если он простой (однонаправленный), то саму фрезу стоит располагать вертикально. А в случае разностороннего направления делается наклон заточки такой же, как и угол режущих зубцов.

Сборные

Их конструкция предполагает наличие съемных пластин. Следует затачивать каждую по отдельности. При этом учитывать, что у них есть по несколько элементов для обработки – это задние, главные и вспомогательные углы, а также переходная кромка.

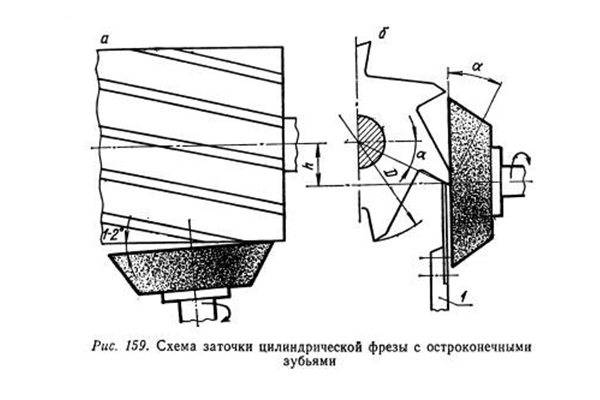

Резцы с затылованными зубьями

Такой инструмент имеет плоскую переднюю поверхность, а задняя выполнена по спирали Архимеда. Для того чтобы заточить изделие, необходимо использовать тарельчатый круг

Каждый зуб нужно стачивать по наружному основанию, а также важно следить за тем, чтобы постоянно снимался одинаковый слой металла

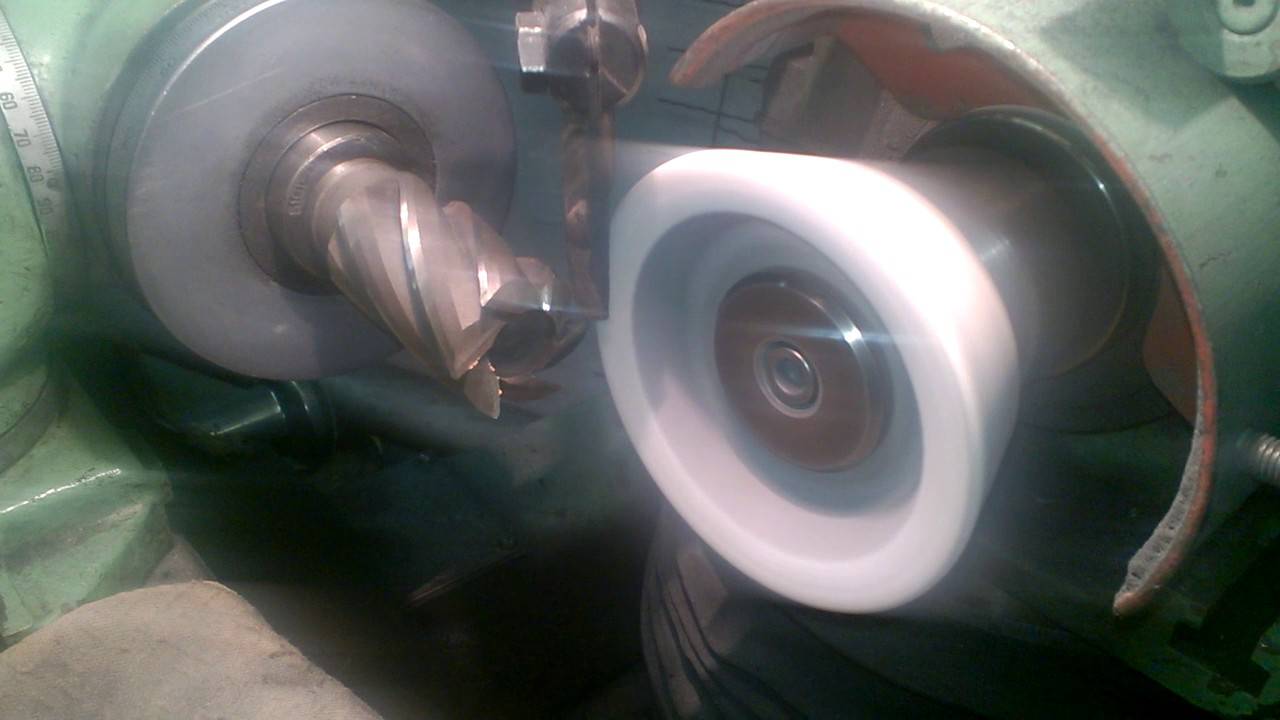

Инструмент для заточки

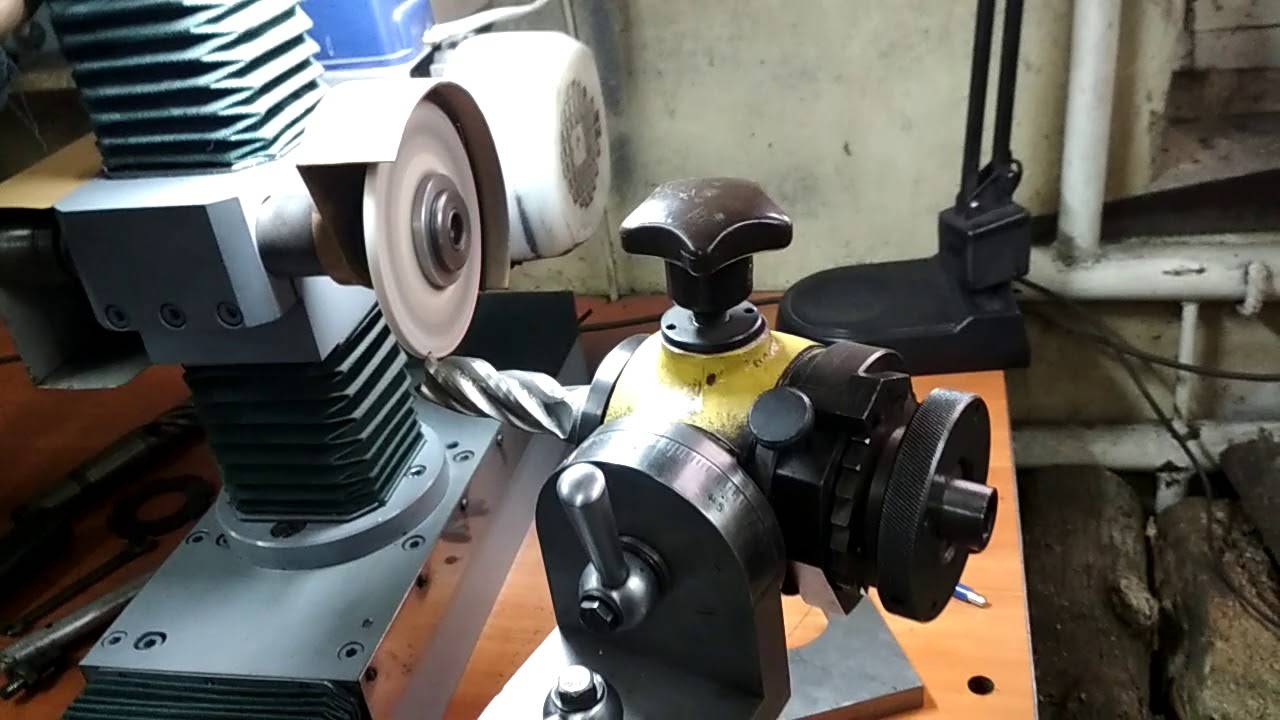

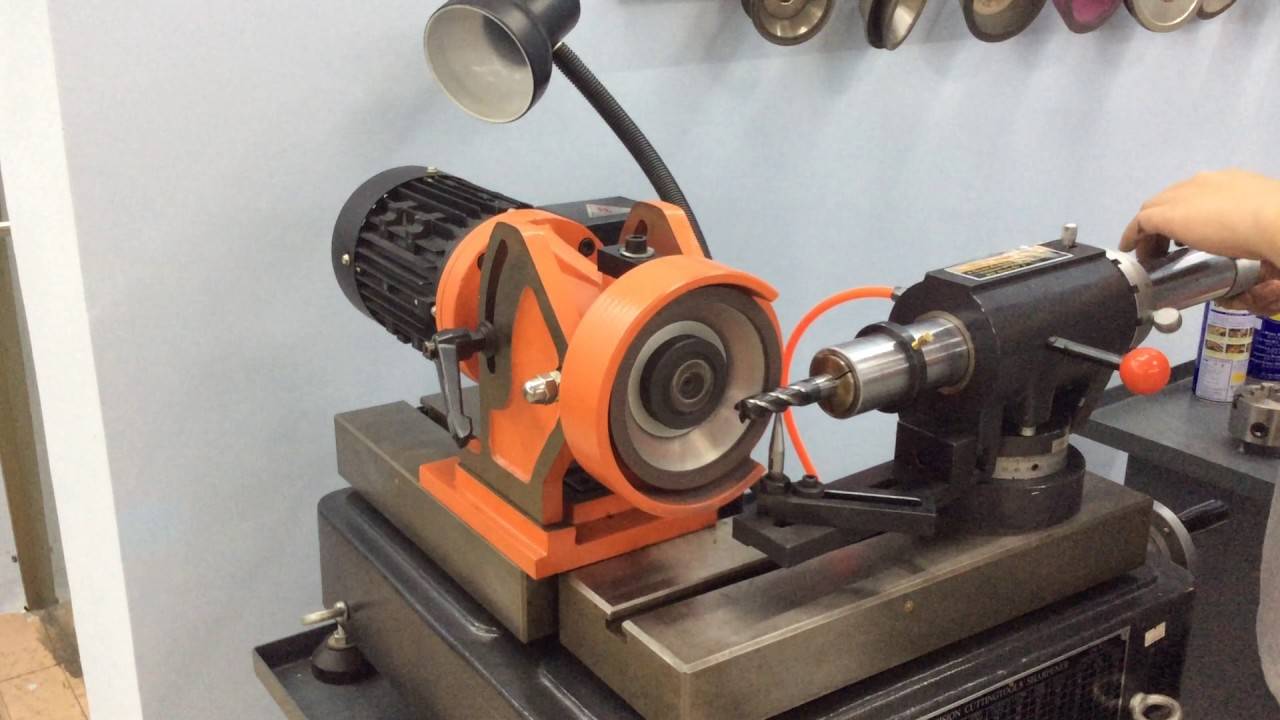

Для заточки фрез по наружной поверхности – затыловке, используют чашечные мелкообразивные круги. Их устанавливают на заточном станке, который обеспечивает угол направления кромки и перемещение точильного инструмента по всей длине затачиваемой детали. Станки работают автоматически по заданным настройкам. Приспособления для ручной настройки приводятся в движение человеком. Они только помогают выдержать нужный угол.

Заточку токарных резцов по металлу выполняют на точилах с кругами средней и мелкой зернистости. Доводка осуществляется на полировочных алмазных кругах и оселках. Правильность выполнения угла проверяется специальным шаблоном.

Заточка дисковых фрез осуществляется по 2 плоскостям. Сначала тонким кругом, перемещающимся перпендикулярно плоскости диска, обрабатывается внутренняя режущая кромка. Затем шлифуется тыльная сторона. При этом фреза после каждого прохода круга проворачивается на 2 – 5 зубьев. Это обеспечивает равномерную заточку. Количество зубьев в одном шаге инструмента не должно быть кратным их общему количеству. Например, для диска с 20 режущими кромками выбирается шаг через 2 на 3 выступ.

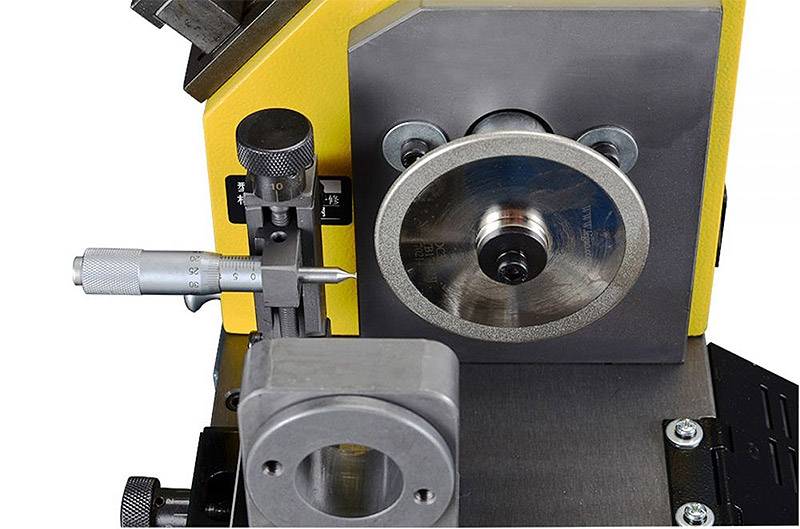

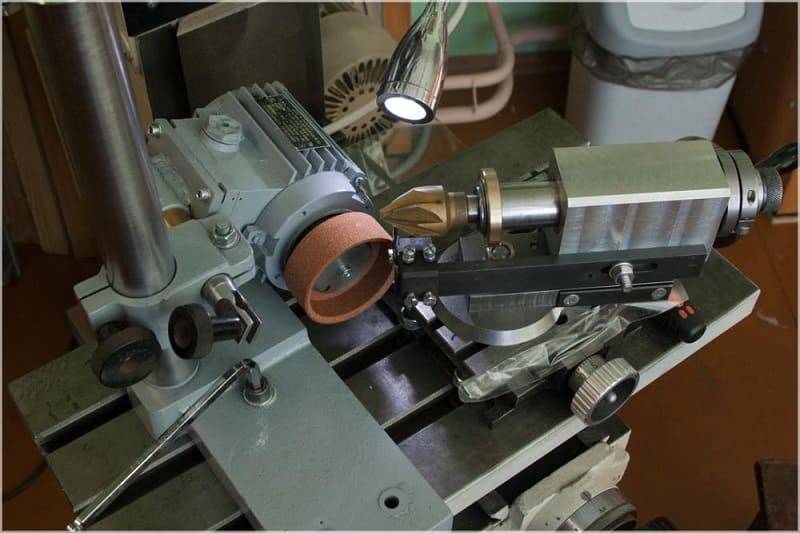

Станок для заточки фрезы

Как же правильно заточить фрезу по металлу?

Как правило заточка фрезы по металлу производится на специальном оборудовании. Неправильная заточка приводит к обламыванию зубьев и выходу фрезы из строя. Правильная заточка фрез позволяет намного дольше использовать инструмент в работе и сократить износ. Также для этого необходимо внимательно следить за режущей поверхностью зубьев фрезы.

Для заточки фрез по металлу используются специальные станки и специальная оснастка. Поэтому это дело лучше доверить профессионалам.

Особенность заточки фрез состоит в относительно большой протяженности и криволинейности режущих кромок их зубьев. При заточке требуется обеспечить движение поверхности круга точно по кромке.

Какие бывают фрезы

- Цилиндрические фрезы применяются для обработки заготовок с использованием станков оснащенных горизонтальным шпинделем.

- Торцевые фрезы – для фрезерной обработки заготовок на станках с вертикальным шпинделем.

- Концевые фрезы – для проходки уступов, выемок, контуров (криволинейных). Используются на установках при вертикально-фрезерной обработке.

- Дисковые фрезы – для проходки пазов, канавок на горизонтальных станках.

- Шпоночные фрезы – для проходки канавок на станках с вертикальным шпинделем.

- Угловые фрезы – для фрезеровки плоскостей (наклонных), канавок, скосов.

- Фасонные фрезы – при обработке фасонных поверхностей.

В металлообрабатывающей отрасли применение фрез в качестве режущего инструмента имеет большое распространение. Практически все детали различных двигателей, как электрических, так и внутреннего сгорания, изготавливаются с применением фрезерования. Множество деталей для бытовой техники, станков и приспособлений также обрабатываются с применением фрез.

Фреза представляет собой разновидность круглого вращающегося резца. В сечении у него всегда находится окружность, а сама форма может быть любой, в том числе и очень сложной. По окружности располагаются борозды (бывают разной глубины) или зубчики. Ими в процессе вращения резца обрабатывается материал. – процесс сложный и кропотливый

Важно, чтобы не только специалист обладал определённым уровнем мастерства, но и заточной инструмент соответствовал самым высоким требованиям. Иначе на резце после обработки останутся сколы, трещины или незаточенные участки, что напрямую повлияет на дальнейшее выполнение фрезеровальных работ

Доводка фрез из твердосплавного материала

Материал затачивается шлифовальным кругом, а после на основании могут образовываться микротрещины. При осуществлении работы образования увеличиваются в размерах, что приводит к выкрашиванию зубьев. Цель доводки – это снять поврежденный слой. Это первостепенная задача, вторая – это повысить чистоту поверхности рабочей кромки, третья – придание соответствующих геометрических параметров.

Как осуществляется доводка:

- Чугунными дисками, установленными на станочном оборудовании. Оптимальным результатом будет, когда заточка на скорости от 1до 1,5 м/сек.

- Вручную, обеспечивая легкий прижим оселка из чугуна.

Используется паста из карбида бора с показателем по зернистости от 170 до 230.

При осуществлении доводочных работ вручную, необходимо контролировать правильное расположение оселка по отношению к рабочей кромке, и обеспечивать следующие технологические операции:

- Довести поверхность: заднюю и переднюю.

- Образовать фаски: под углом 450 к передней кромке подводят плоскость оселки, а после слабым нажимом оселка выполняют ряд проходов по рабочей кромке.

- На каждый отдельный нож уходит по 2-3 секунды.

Сильнейшее абразивное средство – это карбид бора, с его помощью несложно выводить лунки на изношенных зубьях, не снимая инструмент со станка.

Технология заточки

Существует ряд параметров, которые влияют на углы заточки фрез, в первую очередь это форма зуба: острозаточенный или затылованный. Характеристики каждого из резцов:

- передний угол, образуется касательной к передней поверхности и плоскостью оси;

- задний угол, образуется касательной к задней поверхности и касательной к окружности вращения опорной точки;

- размер площадки, которая подвергается обработке при затачивании по задней поверхности;

- угол наклона зубьев относительно центральной оси.

Углы заточки фрез по металлу зависят от материала и марки изделия, указаны в специальных справочниках и ГОСТах. При обработке заготовок из высоколегированной стали они практически нулевые или отрицательные. Несоблюдение рекомендованных параметров приведет к быстрому разрушению режущей кромки без возможности восстановления.

В процессе заточки площадь зубьев уменьшается, поэтому крайне важно выполнять все операции однообразно для каждого. Перекосы приведут к изменению формы реза и сильному биению, что критично при работе с вязкими материалами – можно просто сломать фрезу. После заточки необходима проверка: визуальный осмотр на наличие трещин, сколов и деформаций с помощью лупы, для углов приемлемо отклонение в 1 градус, определяется маятниковым угломером

После заточки необходима проверка: визуальный осмотр на наличие трещин, сколов и деформаций с помощью лупы, для углов приемлемо отклонение в 1 градус, определяется маятниковым угломером.

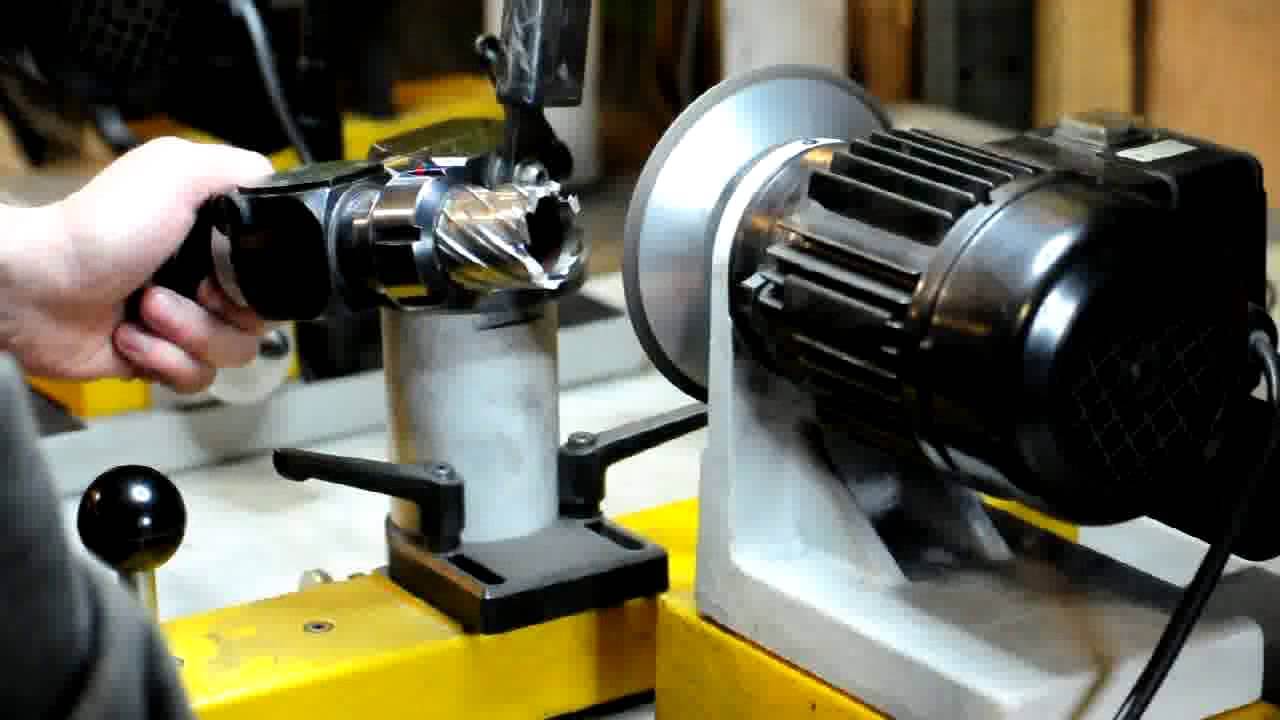

С помощью станка

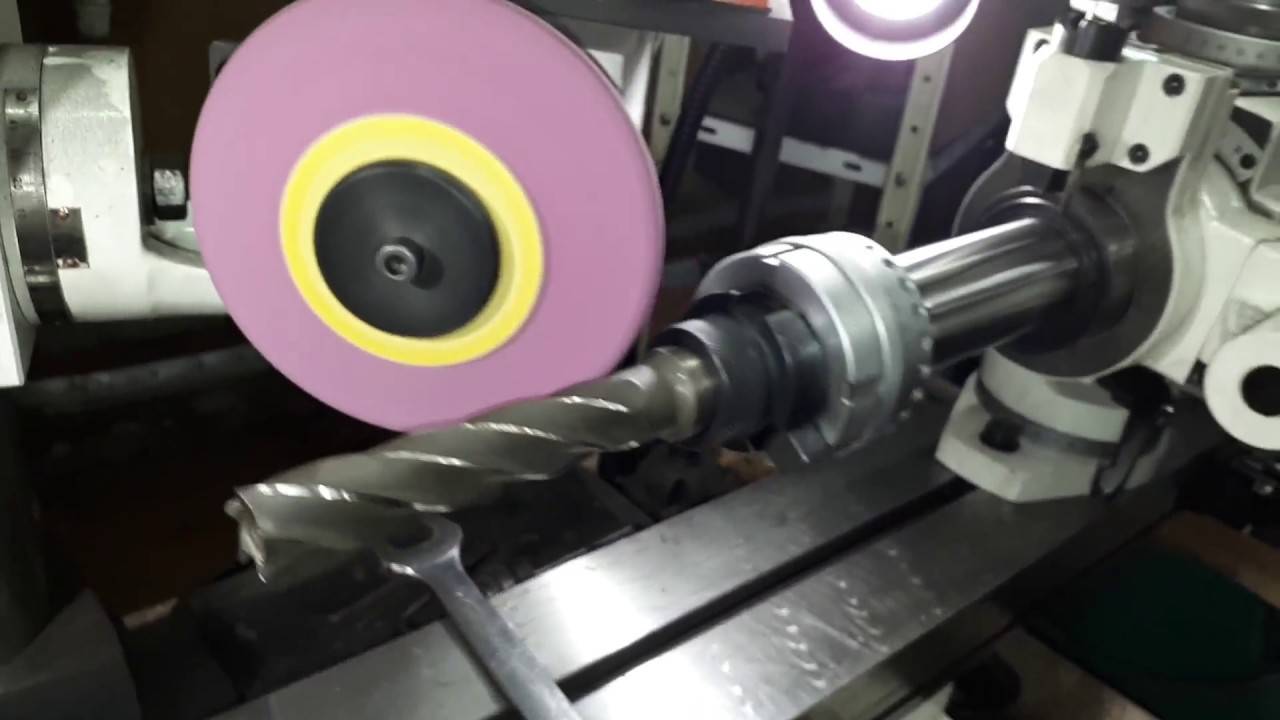

Можно восстановить режущие свойства практически любого инструмента. Заточка твердосплавных фрез производится только на станках. Например, для концевой первым этапом будет круговая шлифовка для удаления возможных сколов и дефектов режущих кромок, после этой операции диаметр измениться в зависимости от степени износа поверхностей. Затем для остроконечных боковых зубьев выполняется заточка по задней части. Для этого используется специальное приспособление в форме иглы, которое обеспечивает равномерный угол заточки на всем протяжении зуба при поступательном движении вдоль абразива

Регулируя его положение, можно добиться изменения заднего угла, а это важно для уменьшения трения и увеличения срока службы. Заточка торцевых зубьев начинается с их установки по горизонту, круг подается под необходимым углом. С помощью станка легко подновить инструменты для ручного фрезера

С помощью станка легко подновить инструменты для ручного фрезера.

Также при увеличении температуры уменьшается твердость абразивных материалов, что увеличивает время обработки заготовок и провоцирует быстрый износ дорогостоящих кругов. Для заточки применяются абразивные круги чашечной и тарельчатой форм для шлифования задних углов зубьев, для передних можно использовать плоские.

В качестве абразива выступают:

- электрокорунд (хорошо подходит для инструментальной стали);

- эльбор (быстрорежущая сталь обычная и повышенной производительности);

- алмаз и зеленый карбид кремния (для твердосплавных резцов).

При обработке твердых сплавов на кругу прогрев поверхности происходит неравномерно, образуются микротрещины, приводящие к деформации зубьев. Для доводки можно использовать чугунный оселок, в качестве абразива взять карбид бора, его же можно использовать и для оперативного устранения неровностей без снятия фрезы.

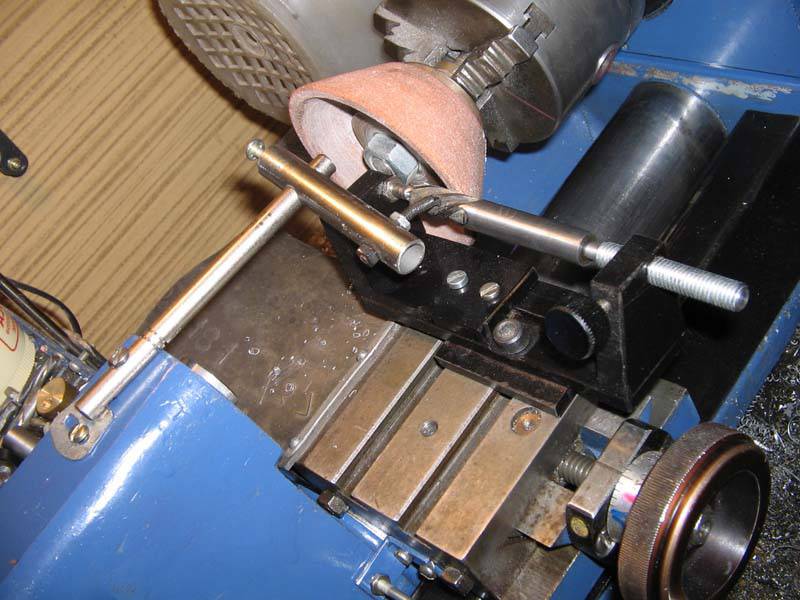

Промышленные станки дороги, для домашней мастерской можно изготовить его самостоятельно, совместив электрическое точило и механизм подачи затачиваемой фрезы. Универсальный аппарат таким образом сделать не получится, но для выполнения нескольких операций с приемлемым качеством он вполне подойдет.

С помощью кругов для заточки

Имея опыт, можно заточить фрезы несложной формы на обычном точиле, но следует понимать, что большое количество криволинейных поверхностей и необходимость соблюдения угловых параметров, могут свести на нет все усилия. Работать необходимо на небольших оборотах, иначе есть риск перегреть режущие кромки – фреза на выброс.

Подручными средствами

Требуется только наличие абразивных материалов разной зернистости. Бруски в процессе работы необходимо смочить мыльной водой, по окончании промыть и высушить. Заточка фрез по дереву своими руками возможна, но требует долгой практики – основная трудность заключается в равномерной обработке всех зубьев, для этого необходимо контролировать нажим и количество движений. Все издержки перекрываются словом «бесплатно», да и стоимость затачиваемых изделий невелика в случае неудачной попытки. Качество такой работы как правило не очень высокое, но в рамках домашней мастерской приемлемо.

Технология заточки

Существует ряд параметров, которые влияют на углы заточки фрез, в первую очередь это форма зуба: острозаточенный или затылованный. Характеристики каждого из резцов:

- передний угол, образуется касательной к передней поверхности и плоскостью оси;

- задний угол, образуется касательной к задней поверхности и касательной к окружности вращения опорной точки;

- размер площадки, которая подвергается обработке при затачивании по задней поверхности;

- угол наклона зубьев относительно центральной оси.

Углы заточки фрез по металлу зависят от материала и марки изделия, указаны в специальных справочниках и ГОСТах. При обработке заготовок из высоколегированной стали они практически нулевые или отрицательные. Несоблюдение рекомендованных параметров приведет к быстрому разрушению режущей кромки без возможности восстановления.

В процессе заточки площадь зубьев уменьшается, поэтому крайне важно выполнять все операции однообразно для каждого. Перекосы приведут к изменению формы реза и сильному биению, что критично при работе с вязкими материалами – можно просто сломать фрезу

После заточки необходима проверка: визуальный осмотр на наличие трещин, сколов и деформаций с помощью лупы, для углов приемлемо отклонение в 1 градус, определяется маятниковым угломером.

С помощью станка

Можно восстановить режущие свойства практически любого инструмента. Заточка твердосплавных фрез производится только на станках. Например, для концевой первым этапом будет круговая шлифовка для удаления возможных сколов и дефектов режущих кромок, после этой операции диаметр измениться в зависимости от степени износа поверхностей. Затем для остроконечных боковых зубьев выполняется заточка по задней части. Для этого используется специальное приспособление в форме иглы, которое обеспечивает равномерный угол заточки на всем протяжении зуба при поступательном движении вдоль абразива

Регулируя его положение, можно добиться изменения заднего угла, а это важно для уменьшения трения и увеличения срока службы. Заточка торцевых зубьев начинается с их установки по горизонту, круг подается под необходимым углом

С помощью станка легко подновить инструменты для ручного фрезера.

Эффективность и качество обработки будут намного выше при оборудовании станка системой жидкостного охлаждения – при перегреве режущие кромки покрываются микротрещинами, которые становятся причиной сколов в процессе эксплуатации, что сильно уменьшает срок службы.

Также при увеличении температуры уменьшается твердость абразивных материалов, что увеличивает время обработки заготовок и провоцирует быстрый износ дорогостоящих кругов. Для заточки применяются абразивные круги чашечной и тарельчатой форм для шлифования задних углов зубьев, для передних можно использовать плоские.

В качестве абразива выступают:

- электрокорунд (хорошо подходит для инструментальной стали);

- эльбор (быстрорежущая сталь обычная и повышенной производительности);

- алмаз и зеленый карбид кремния (для твердосплавных резцов).

При обработке твердых сплавов на кругу прогрев поверхности происходит неравномерно, образуются микротрещины, приводящие к деформации зубьев. Для доводки можно использовать чугунный оселок, в качестве абразива взять карбид бора, его же можно использовать и для оперативного устранения неровностей без снятия фрезы.

Промышленные станки дороги, для домашней мастерской можно изготовить его самостоятельно, совместив электрическое точило и механизм подачи затачиваемой фрезы. Универсальный аппарат таким образом сделать не получится, но для выполнения нескольких операций с приемлемым качеством он вполне подойдет.

С помощью кругов для заточки

Имея опыт, можно заточить фрезы несложной формы на обычном точиле, но следует понимать, что большое количество криволинейных поверхностей и необходимость соблюдения угловых параметров, могут свести на нет все усилия. Работать необходимо на небольших оборотах, иначе есть риск перегреть режущие кромки – фреза на выброс.

Подручными средствами

Требуется только наличие абразивных материалов разной зернистости. Бруски в процессе работы необходимо смочить мыльной водой, по окончании промыть и высушить. Заточка фрез по дереву своими руками возможна, но требует долгой практики – основная трудность заключается в равномерной обработке всех зубьев, для этого необходимо контролировать нажим и количество движений. Все издержки перекрываются словом «бесплатно», да и стоимость затачиваемых изделий невелика в случае неудачной попытки. Качество такой работы как правило не очень высокое, но в рамках домашней мастерской приемлемо.

Порядок и особенности

Независимо от сложности станков и устройств, заточка фрезы производится в определенном порядке.

Подготовка

Учитывая, что инструмент рабочий, его следует подготовить, соблюдая правила заточки.

- Очистить от прилипшей стружки и остатков масла и охлаждающих жидкостей. Положить в керосин калоша, выдержать несколько минут. Грязь счистить мягкой щеткой, протереть резец насухо ветошью.

- Проверить углы заточки, используя шаблон.

- Установить фрезу в станок.

- Настроить нужный угол поворотом шлифовального круга.

Включив вращения заточного инструмента, надо коснуться им режущей кромки, медленно вручную подводя его резцу. Проверить правильность настройки и только после этого запустить на автоматическую подачу или при включенном круге перемещать фрезу по направляющим вручную.

Как заточить фрезу по дереву

Фрезы по дереву делаются из более мягкого металла, поэтому их затачивают обычно вручную, используя простые приспособления. Брусок крепится неподвижно к столу. Фреза выставляется в державке режущей кромкой параллельно абразивной поверхности. После этого каждая поверхность затачивается поступательным движением инструмента.

Заточка фрез по металлу

Для каждого типа фрез по металлу имеется свой заточной станок или приспособление. Они позволяю вращать инструмент и обрабатывать зуб со сложной конфигурацией под нужным углом по всей длине.

Чашечный круг обеспечивает ровную поверхность кромки, без радиальных впадин. Он выполняет работу дольше цилиндрического, но кромка получается точно по шаблону.

При заточке по 2 и более поверхностям, сначала обрабатывают переднюю кромку, подгоняют угол заточки. После этого делается затыловка. Обе операции желательно выполнять с одной установки.

Червячные фрезы обрабатываются плоским кругом по рабочей плоскости, затем по кругу шлифуется их тыльная часть. Форма впадины зуба проверяется по шаблону. Поправить ее можно на станке с ЧПУ.

Вручную затачиваются токарные резцы на точильных станках. На промышленных предприятиях могут стоять автоматы для обработки больших партий одинакового инструмента.

В рамках даже небольшого производства не обойтись без использования фрез самого разного назначения. Номенклатура выпускаемых изделий на сегодняшний момент насчитывает тысячи наименований, различных по форме, типоразмеру, сфере применения. При активном использовании происходит износ и потеря необходимой режущей способности, использование тупой фрезы влияет на качество пропилов и ускоряет ее разрушение в разы, что недопустимо. Заточка фрез позволит увеличить срок эксплуатации и снизить финансовые затраты, но только в случае качественно произведенных работ на специальном оборудовании опытным точильщиком.

Классификация заточных станков

Классификация станков для заточки металлорежущего инструмента производится по нескольким параметрам. По назначению они делятся на две группы:

- универсальные;

- специализированные.

На универсальном оборудовании производится заточка любого инструмента: ножей, топоров, слесарного.

Специализированные агрегаты выполняют заточку одного типа инструмента, например червячных фрез для нарезки зубчатых колес. Кроме заточки режущей кромки, производится еще и затыловка каждой пластины. Аналогичным образом обрабатывается зуб на дисковых пилах. Отличается оборудование своей конструкцией и приспособлениями для закрепления затачиваемых деталей.

По габаритам и мощности различают настольное оборудование и заточные станки.

По производительности оборудование бывает:

- любительское;

- полупрофессиональное;

- промышленное или профессиональное.

Малые агрегаты часто используют в домашних мастерских, гаражах. При наличии токарного и другого настольного оборудования, на котором постоянно производятся работы, рекомендуют брать полупрофессиональное оборудование. Точило имеет небольшие габариты, 2 круга и помещается на верстаке.

Управление на заточных станках:

- ручное;

- полуавтоматическое;

- с ЧПУ.

Ручная заточка доступна всем при соблюдении техники безопасности.

На полуавтоматах работают специальные рабочие – заточники. Они выставляют параметры работы, и оборудование самостоятельно производит обработку режущих кромок. К этой группе станков относится большинство специализированного оборудования. Дисковые пилы и червячные фрезы могут обрабатываться насколько смен.

Максимально точно выводят форму резца и углы всех его плоскостей станки с ЧПУ. Они работают по заранее загруженной программе или используют в качестве образца шаблон.

Устройство станка

Заточный станок для инструмента имеет станину, на которой установлен двигатель. Через ременную или зубчатую передачу вращательный момент передается на вал с оправками для установки кругов. Сбоку расположены кнопки включения электропривода. Для удобства работы внизу перед каждым кругом имеется педаль. Нажимая на нее ногой, рабочий приводит в движение круги. Достаточно снять ногу, и вал выходит из сцепления с двигателем и продолжает вращаться по инерции, постепенно останавливаясь даже при включенной кнопке пуска.

В передней части станка установлены перед каждым кругом салазки. На них опирается затачиваемая деталь. Для соблюдения минимального зазора между площадкой салазок и круга по мере стирания последнего площадка подвигается. При большом просвете между абразивным инструментом и столом деталь может вывернуться.

Шлифовально-заточные станки для работы с плоским инструментом имеют стол, перемещающийся поступательно относительно вращающегося круга.

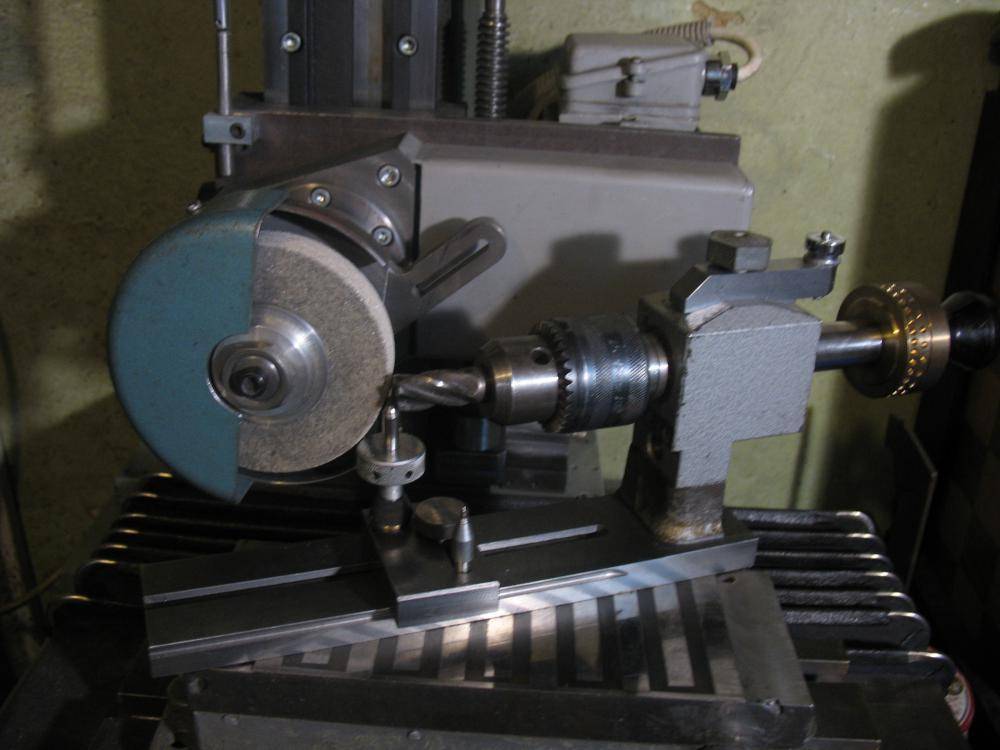

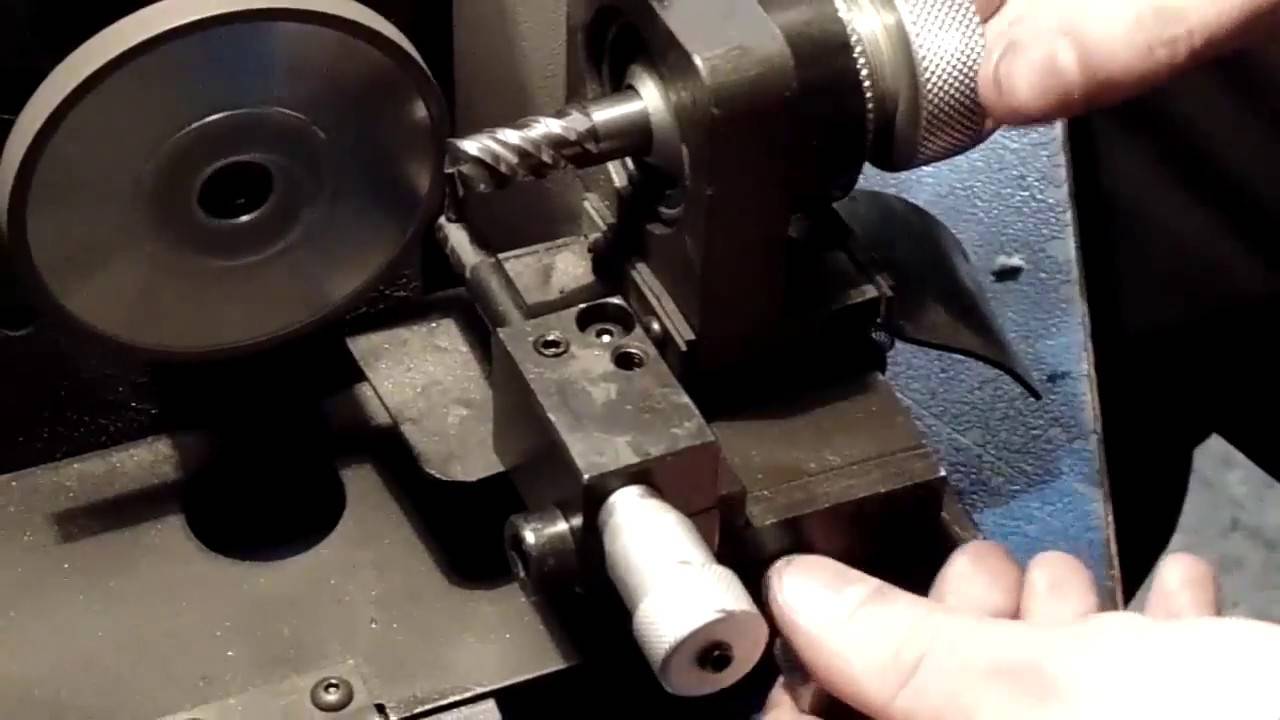

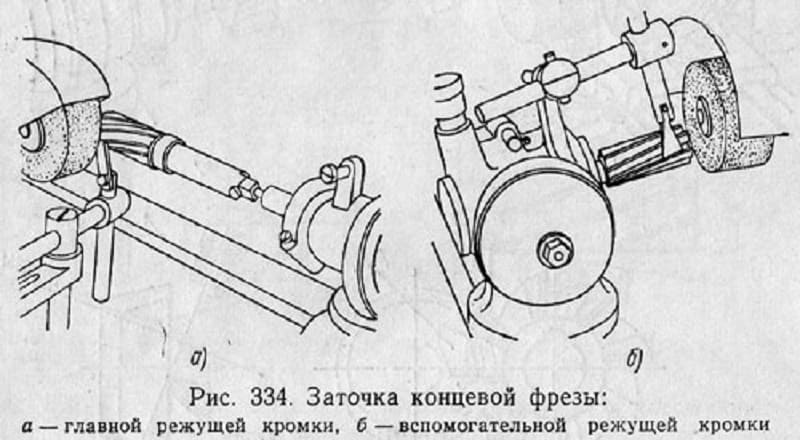

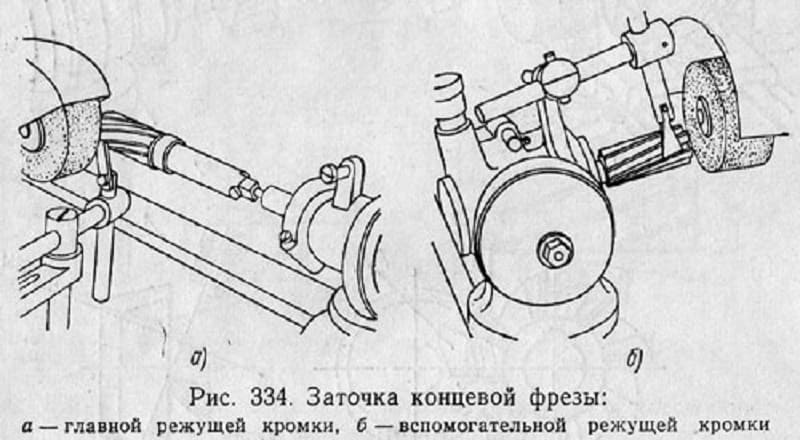

Заточка концевых фрез

Заточка концевых фрез с винтовым зубом осуществляется также вручную на универсально-заточных станках.

Заточка концевых фрез по главной задней поверхности производится так же, как и цилиндрических фрез торцовой поверхностью чашечного круга, при установке концевой фрезы в центрах. Заточка по вспомогательной задней поверхности осуществляется подобно торцовым чашечным кругом. В настоящее время выпускается полуавтомат модели В3125 для заточки концевых фрез диаметром 14—50 мм по передней и задней поверхностям.

Это интересно: Заточка токарных резцов по металлу — углы, станки, видео, своими руками

Правила безопасности

Не продолжайте работать на затупленных фрезах. Есть риск повредить обтачиваемые заготовки, необратимо проточить зубья фрезы до их полного истирания, а также «загнать» станок на износ.

Не приступайте к обточке затупленных резаков, не выставив угол обточки зубцов – и не установив точильный круг с требуемой зернистостью. Если такого круга нет – лучше подождать, пока не приобретёте нужный.

Если доступа к затачивающему станку нет, а дальнейшая работа не терпит простоя – воспользуйтесь подручными средствами

Обтачивая фрезу вручную, действуйте крайне осторожно, чтобы не «переточить» ни один из зубьев

Если зубья стёрлись настолько, что обточка с использованием любых приспособлений не даст существенной эффективности дальнейшей работы, то поменяйте изношенный резак на новый.

Не пытайтесь обточить алмазную фрезу на оборудовании с обычными точильными кругами. Толку здесь не будет никакого, зато сам круг сточится. Дело в том, что алмаз существенно твёрже точильного диска.

Победитовые фрезы обтачиваются только на дисках с алмазным напылением. Обточить победитовые зубцы на дисках из карбида или электрокорунда весьма затруднительно – заточка резака займёт значительно больше времени, чем это обычно требуется, а сам круг будет заметно проточен.

Избегайте применения фрез-подделок. Обтачивать их предстояло бы после каждого сеанса работы с одной или несколькими деталями – и это в лучшем случае. Резаки из чёрной стали, не содержащей легирующих присадок, не закалённой дополнительно, пригодны разве что для обработки дерева и пластика. Отрезные изделия по дереву, рассчитанные для ручного фрезера, подделывают чаще, чем резаки по металлу.

Алмазные резаки всех видов и разновидностей, включая торцевые, проходят контроль со стороны эксперта. При необходимости тот поспособствует повторному нанесению ранее утраченной алмазной крошки. Если изделие децентровано настолько, что даже после восстановления оно будет «бить» фрезер во все стороны, то сам резак должен быть заменен, невзирая на его сравнительно высокую цену.

Детальнее о том, как заточить фрезу, смотрите в следующем видео.

Виды оснастки применяемой для фиксации инструмента

Оснастка, используемая для крепления инструмента, делится на 2 типа:

- насадочную;

- концевую.

Концевая оснастка крепится с помощью цанги и патрона, а насадочная используется путем установки на шпиндель с применением специальной оправки. Для крепления инструмента производят оправки 2-х видов:

- центровые;

- концевые.

Центровые оправки производят с коническим хвостовиком, который имеет размеры соответствующие отверстию в шпинделе, и производят 2-х типов 7:24 и конус Морзе. Допускается при использовании данного типа оправок устанавливать несколько режущих инструментов с фиксацией специальными кольцами. При применении цилиндрической концевой фрезы необходим патрон с цангой. Обычно в оснастку входит 7-11 цанг позволяющих подобрать необходимый размер для надежной фиксации.

https://youtube.com/watch?v=b-uOa95tnn0

Использование дополнительных приспособлений

Для фиксации деталей имеющих цилиндрическую форму используют трехкулачковый патрон и специальные центры, которые с помощью хомутиков и люнетов осуществляют фиксацию, а также использования делительных головок. Данные приспособления применяются для обработки деталей под заданным углом при вращении. Делительная головка состоит из элементов:

- корпуса;

- колодки поворотной;

- шпинделя.

На шпиндель крепится трехкулачковый патрон, предназначенный для фиксации заготовки другой конец, которой упирается в бабку. Колодка может вращаться с фиксацией под требуемым углом. При обработке длинной заготовки для фиксации используются люнеты.

Все фото из статьи

Сейчас производители выпускают множество видов и размеров фрез, предназначенных для обработки разных материалов, в том числе и для древесины. Заточить своими руками затупившееся приспособление можно на универсальном либо специальном станке, а также вручную.

Оснастка для фиксации заготовки

Для проведения процесса фрезеровки необходимо фиксировать заготовку для чего используются:

Читать также: Частотный регулятор для асинхронного двигателя 220в

Столы поворотные круглые используются для проведения операций фрезерования заготовок имеющих криволинейную поверхность. Данный тип столов имеет широкий диапазон смещений:

- вращение;

- изменение угла наклона плоскости стола;

- возможности обработки изделий в вертикальном положении.

Зажимы или прихваты позволяют фиксировать изделия с помощью специальных элементов, которые в свою очередь крепится к столу с помощью болтов и гаек. Для фиксации небольших по размеру заготовок используются тиски простые и с поворотным механизмом.