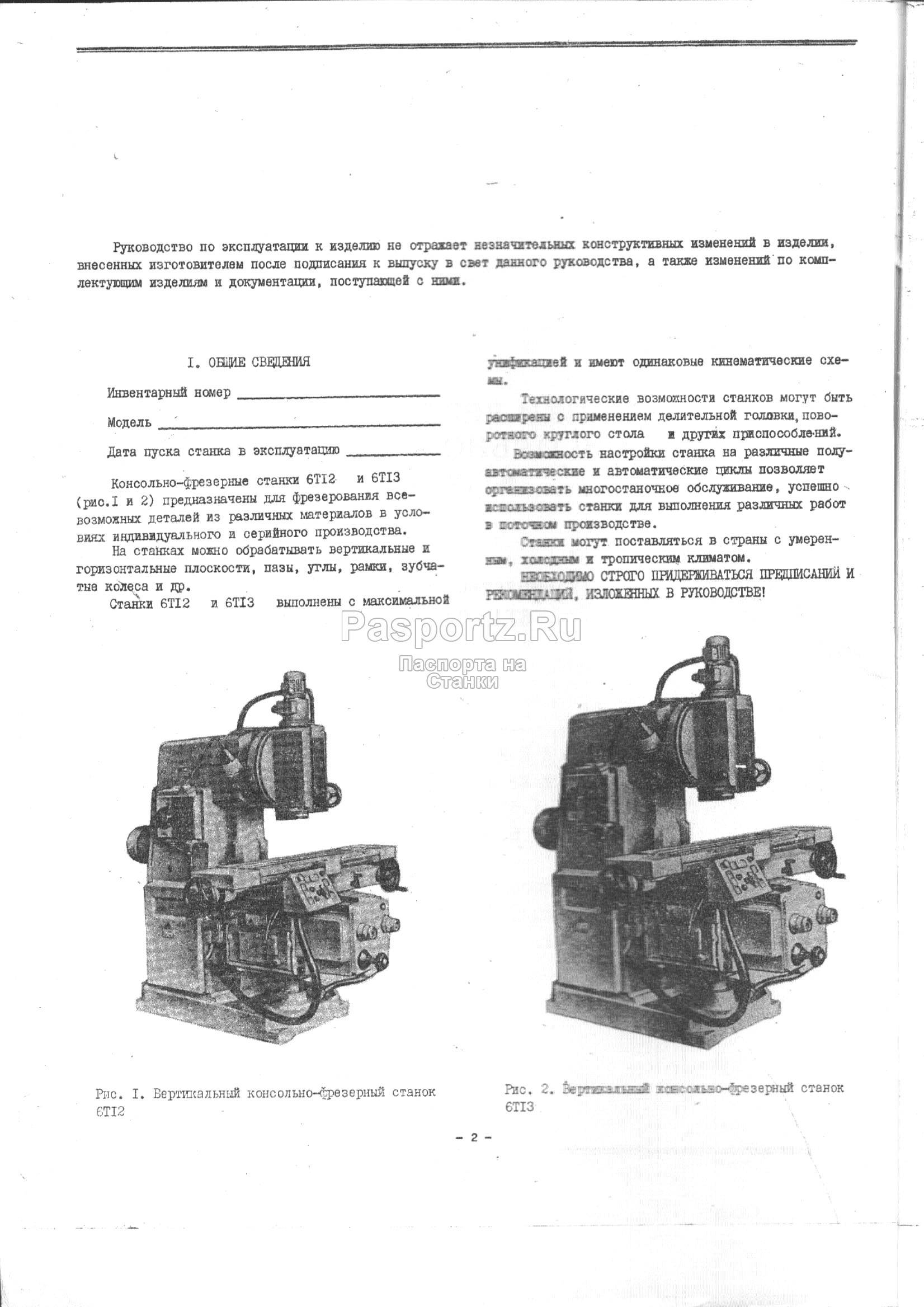

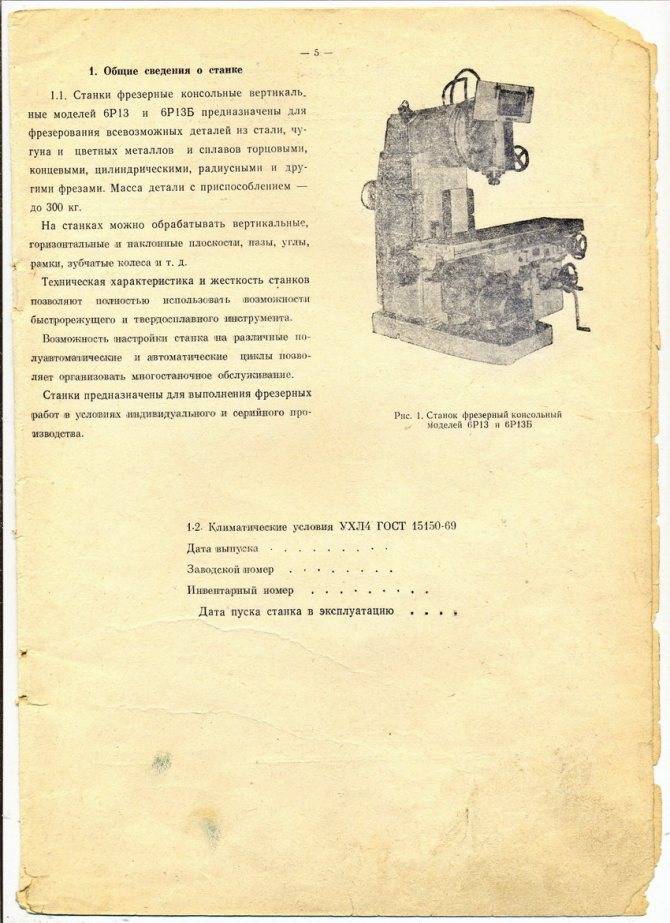

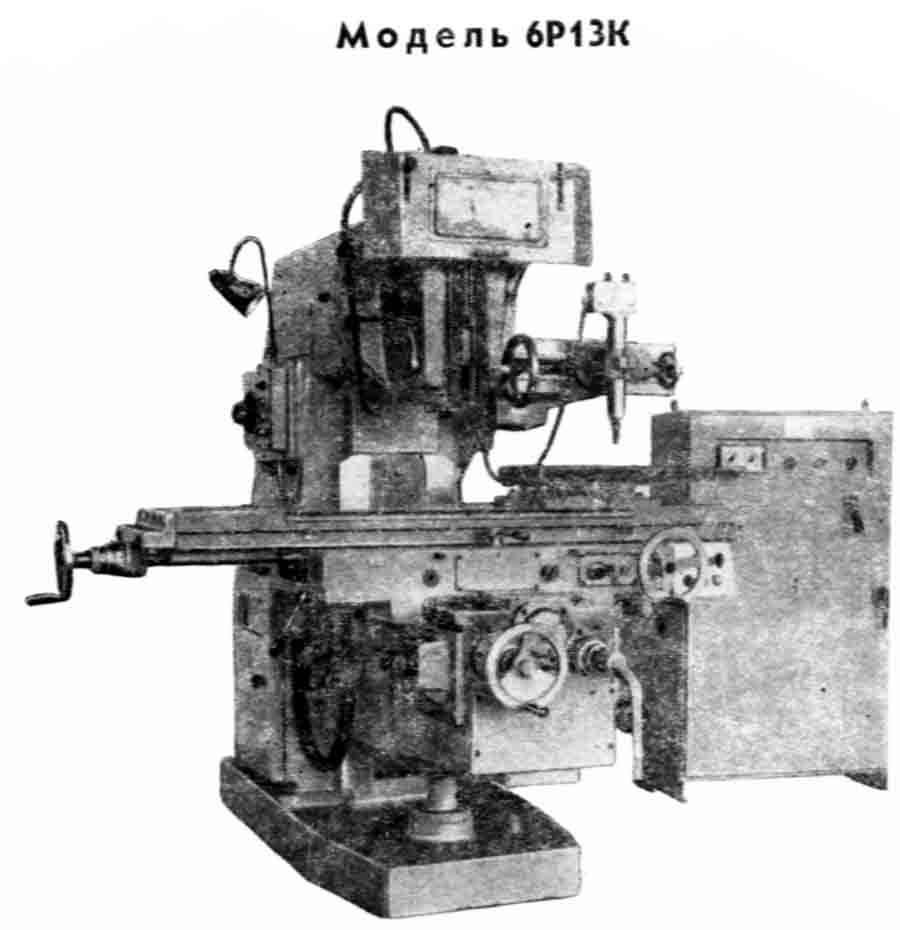

Область применения вертикально-фрезерного станка 6Р13

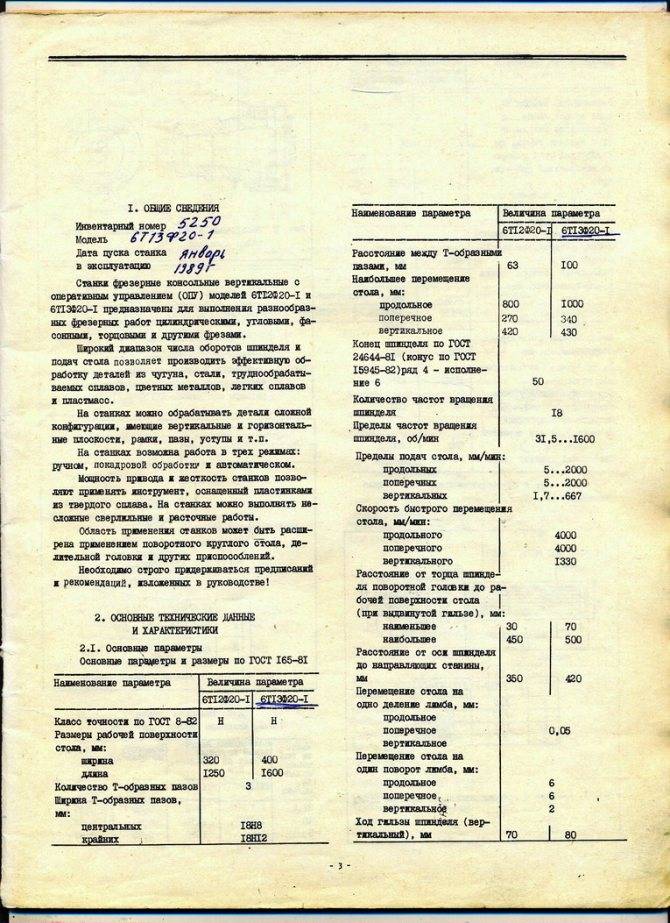

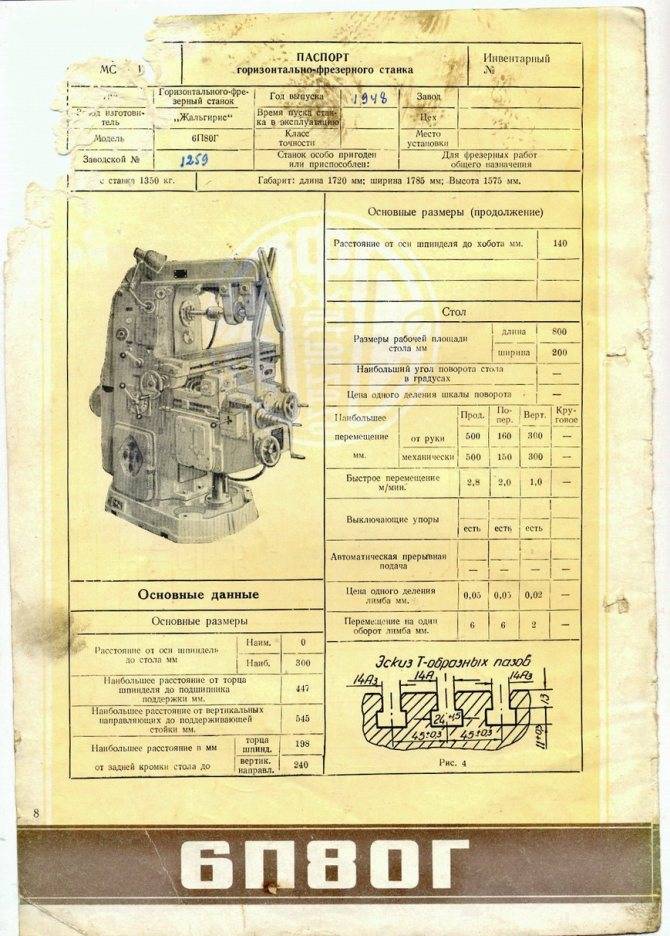

Если заглянуть в паспорт изделия, то там можно найти все технические характеристики станка. Главная особенность состоит в том, что установлен вертикальный пинольный шпиндель, следовательно, 6Р13 относится к вертикальному типу. Стол крестово-перемещающийся, не двигается в горизонтальной плоскости, но есть и вертикальное перемещение по направляющим стойку. Такой вид движения — крестовый — считается одним из наиболее эффективных, если речь идет об универсальном оборудовании.

Обработка проводится:

- вертикальных и горизонтальны поверхностей; наклонных деталей;

- любых криволинейных, если позволяет их размер установить;

- пазы, углы и рамки.

Работает с различными видами металла, в частности, работы проводятся по чугуну, стали, цветному металлу. Из-за возможности обработки практически любого типа материала, имеющего разные размеры и формы, станок стал универсальным для применения в различных областях промышленности.

Еще нужно обратить внимание на то, что СОЖ используется через двигатель насоса, подается по трубкам через сопло к оборудованию. Есть механизм основного перемещения (тип ручной), он установлен на головке шпинделя. Это дает возможность работать с соответствиями, ось которых располагается наклонно к столу

Фрезы используются и из быстрорежущей стали, а не только обычного типа. Это нововведение стало возможным благодаря использованию более жестких станин и повышения мощности привода. По государственному образцу класс точности относится к ГОСТ 8-77

Это дает возможность работать с соответствиями, ось которых располагается наклонно к столу. Фрезы используются и из быстрорежущей стали, а не только обычного типа. Это нововведение стало возможным благодаря использованию более жестких станин и повышения мощности привода. По государственному образцу класс точности относится к ГОСТ 8-77.

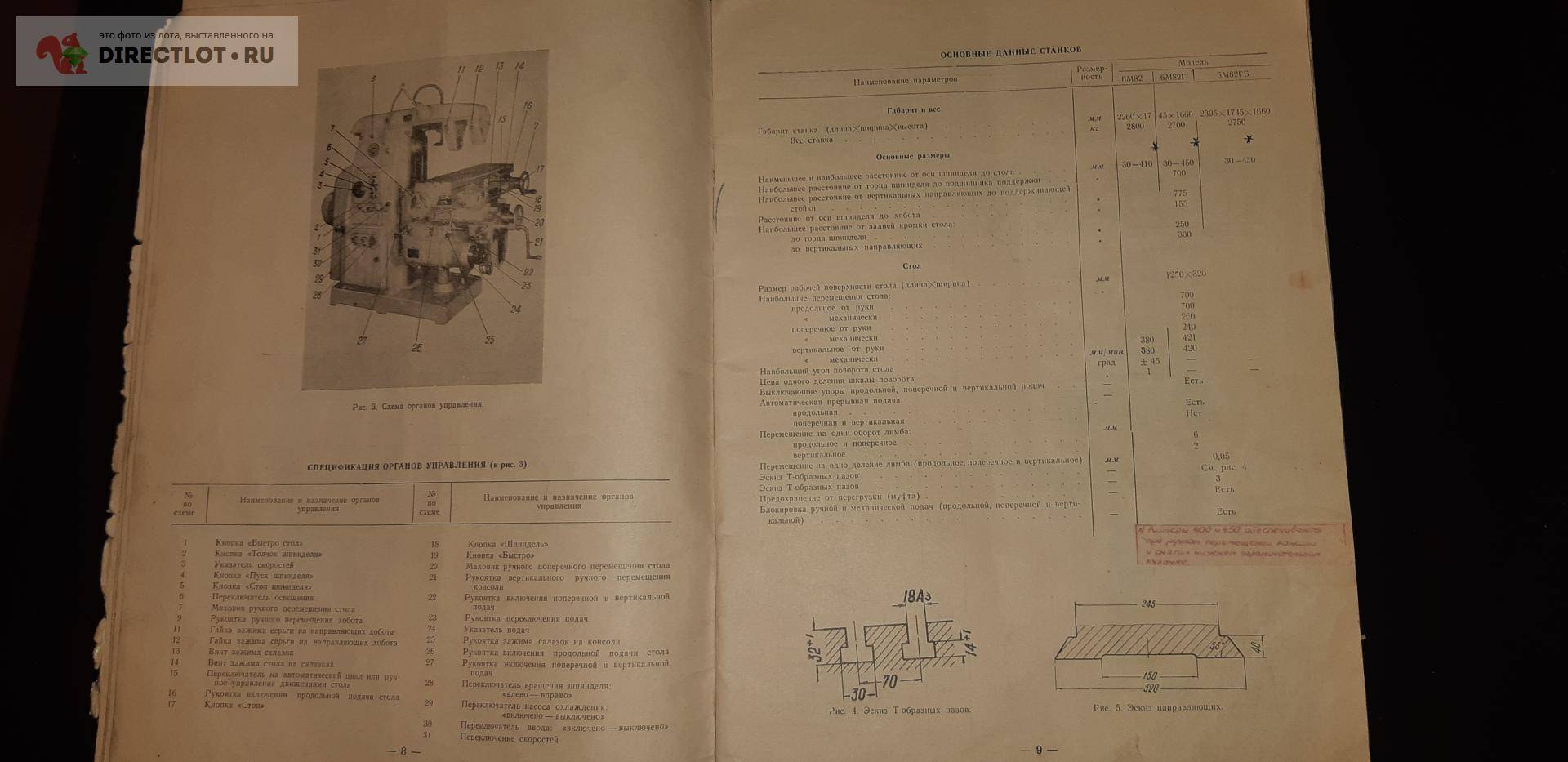

Коробка скоростей вертикально-фрезерного станка моделей 6р12,6р13

Коробка скоростей установлена в корпусе станины и соединятся с электродвигателем при помощи упругой электромуфты, допускающей несоосность 0,5-0,7мм.

При помощи плунжерного насоса осуществляется смазка коробки скоростей. Производительность насоса 2 л/мин.

Коробка переключения скоростей обеспечивает требуемую скорость вращения без последовательного прохождения промежуточных ступеней.

Рукояткой 18 передвигает рейку 19 ,перемещаясь в осевом направлении главный валик 29 с диском переключателя 21.

Рейки попарно входят в зацепление с шестерней 32.На каждой паре реек крепится вилка переключателя. Перемещаясь ,диск нажимает на штифт одной из пары. тем самым обеспечивает возвратно-поступательное движение реек.

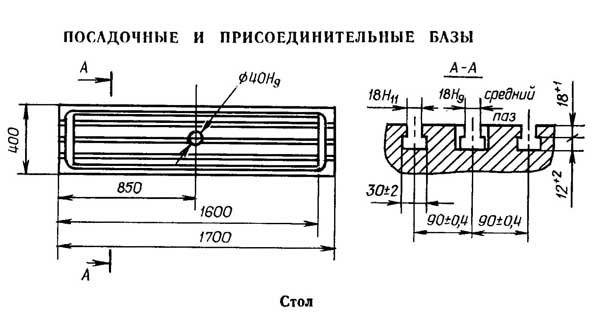

Стол и салазки

Данные компоненты создают благоприятные условия для движения стола в устремлении к координатам X и У (осевое и перпендикулярное). Для начала, чтобы подвижный винтик помог осуществить столику горизонтальные передвижения, он совершает обороты в шарикоподшипниках, которые устанавливаются с левой стороны держателя.

Опора также фиксирует и гайки шурупа, которые прикрепляются к столу. Регулятор долевого движения имеет преобразователь вида БТМ-1В, описание работы которого доводиться контроллером инверсного взаимодействия.

Сдвиг стола по ординате Y проводится от движителя, который смонтирован в балке. Подвижный шариковый винт перпендикулярного движения стола устроенный в станине балки. Для того, чтобы переместить стол вручную, нужно использовать шестигранный вывод.

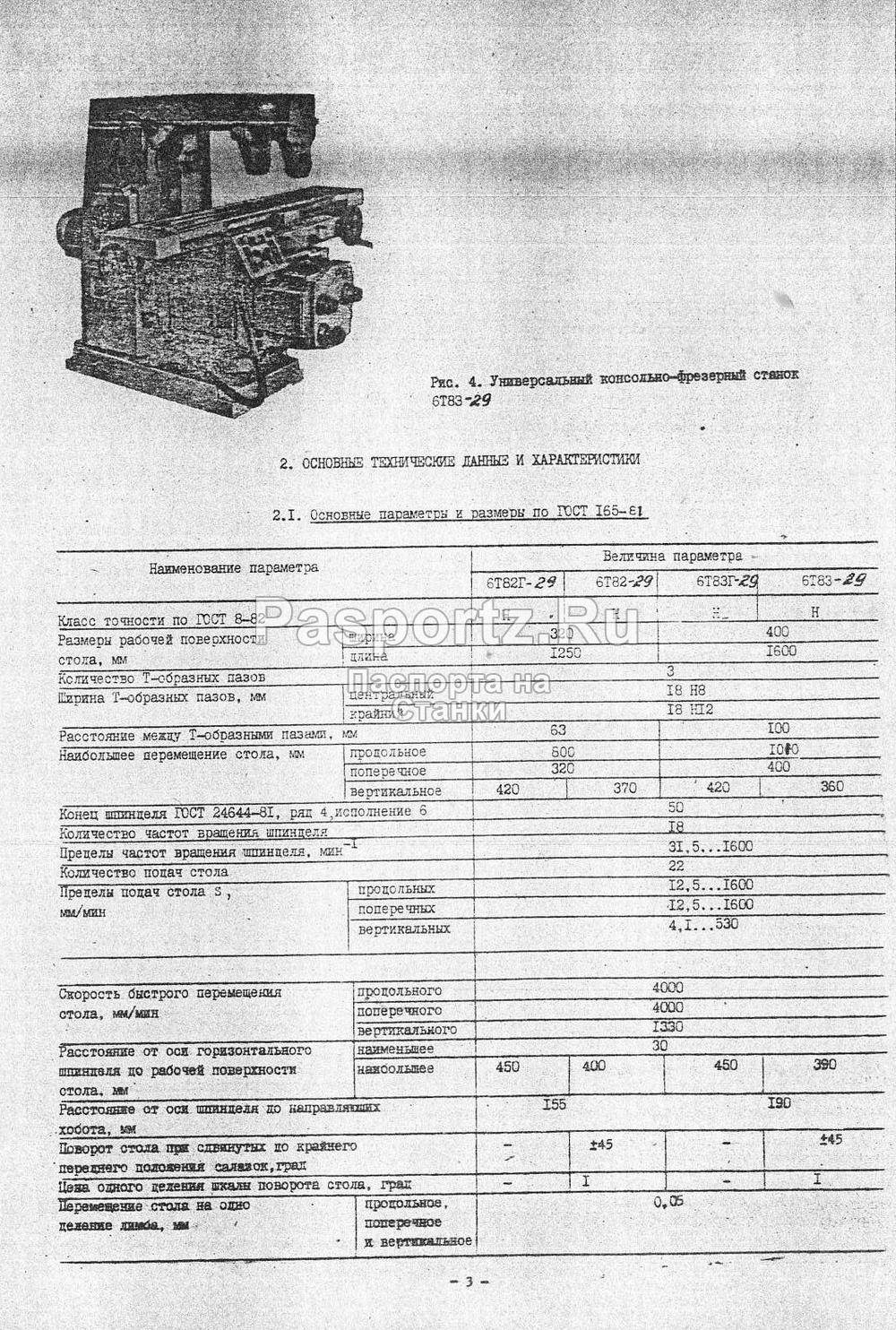

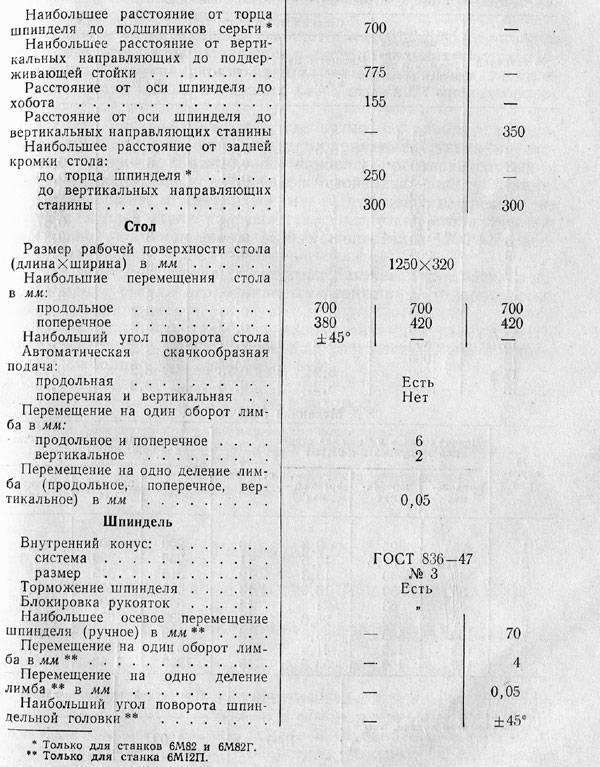

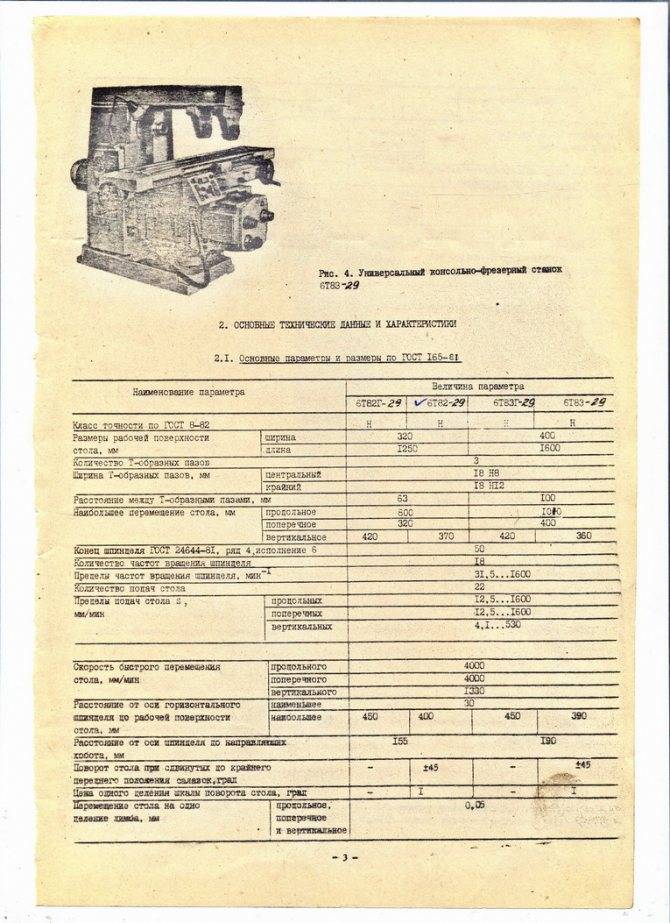

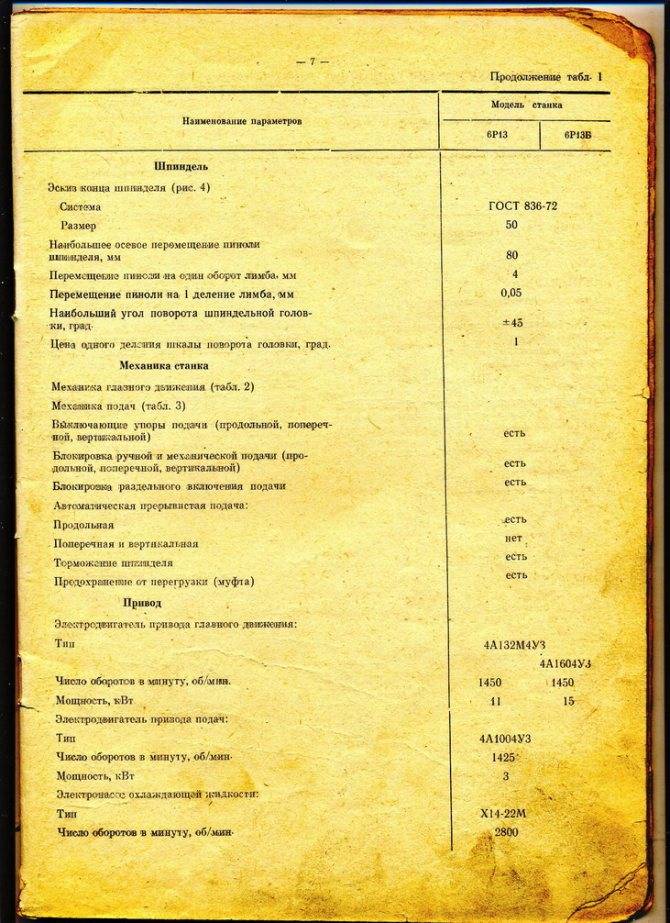

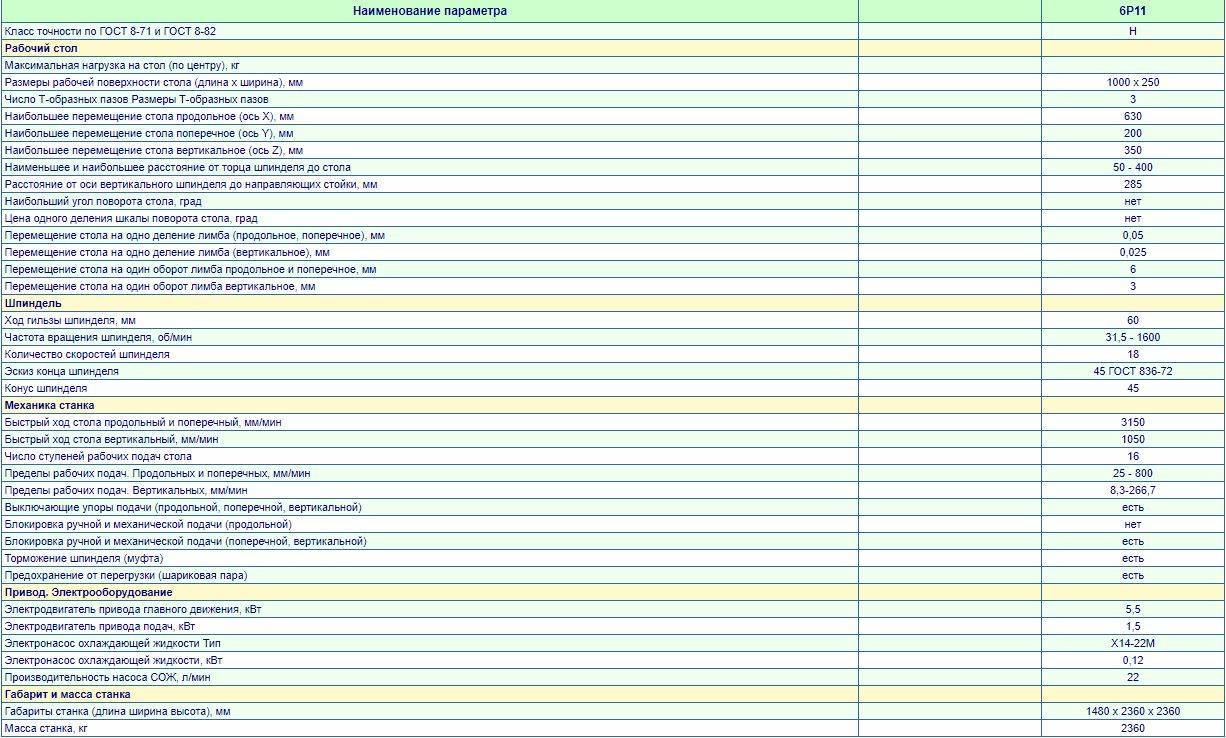

Технические характеристики

Для ознакомления с эксплуатационными и рабочими характеристиками станка 6Р12 необходимо детально изучить паспорт оборудования. Так как эта модель относится к разряду профессиональной – работник перед выполнением фрезерования должен пройти инструктаж по технике безопасности, детально ознакомиться с принципом работы элементов и узлов.

Масса станка со всем установленным оборудованием составляет 3120 кг. Его размеры не превышают показателей 228*196,5*226,5 см. При сравнении с аналогичными модели можно заметить, что габариты станка больше стандартных. Это нужно учитывать при выборе места установки.

Основные технические характеристики модели 6Р12 подробно указаны в паспорте. Но для выбора правильного режима работы следует знать такие параметры станка:

- габариты рабочего стола – 125*32 см;

- максимально допустимая масса обрабатываемой заготовки – 250 кг;

- ход рабочего стола. В продольном направлении – до 80 см; в поперечном – 25 см;

- максимальное вертикальное смещение поверхности стола – до 42 см;

- номинальная частота вращения шпиндельной головки варьируется от 40 до 2000 об/мин;

- количество скоростей шпинделя – 18;

- пиноль шпинделя может изменять свое положение на 70 мм;

- число подач рабочего стола одинаково для всех направлений (продольных, поперечных и вертикальных) и составляет 22.

Мощность электродвигателя главного привода шпинделя равна 7,5 кВт. Для активации фрикциона быстрого хода рабочего стола вертикально-фрезерный станок 6р12 имеет в конструкции специальные зубчатые колеса, соединенные с валом силовой установки. — цена 1 317 000 руб. «> Вертикально-фрезерные станки 6Р12 предназначены для обработки всевозможных деталей из стали, чугуна, труднообрабатываемых и цветных металлов, главным образом торцовыми и концевыми фрезами. На них можно обрабатывать вертикальные, горизонтальные и наклонные плоскости, пазы, углы, рамки, криволинейные поверхности. Станки укомплектованы вертикальным пинольным шпинделем. Перемещающийся в горизонтальной плоскости стол смонтирован на вертикально перемещающейся по направляющим стойки консоли. Оснащаются копировальными устройствами и сравнительно простыми устройствами ЧПУ. Для обработки криволинейных поверхностей станки оснащены специальным копировальным устройством. Обработка криволинейных поверхностей производится по копирам, контур которых ощупывается наконечником электроконтактного датчика перемещения стола. СОЖ подается двигателем центробежного вертикального насоса по трубопроводам через сопло к инструменту. Поворотная шпиндельная головка вертикально-фрезерных станков 6Р12 оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола. Мощность приводов и высокая жесткость станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов. Вертикально-фрезерные станки 6Р12 применяются в единичном и серийном производстве. Класс точности станков Н по ГОСТ 8-77.

Система ЧПУ

Фрезерный станок с ЧПУ 6Р13Ф3, 6Р13РФ3, 6Т13Ф3 оснащался заводом-изготовителем системой ЧПУ модели НЗЗ-2М. ЧПУ позволяет вести обработку изделий в режиме программного управления одновременно по трем координатам: продольной, поперечной (перемещение стола и салазок с обрабатываемой деталью) и вертикальной (перемещение ползуна с инструментом). Программируемое вертикальное перемещение (координата Z) осуществляется движением ползуна. Консоль фрезерного станка с ЧПУ 6Р13Ф3, 6Р13РФ3, 6Т13Ф3 имеет только установочное перемещение, исключающее позиционирование и работу в следящем режиме консоли, имеющей значительную массу. Повышается точность обработки, так как в процессе резания консоль всегда зажата.

Приводы станка

Фрезерный станок с ЧПУ 6Р13Ф3, 6Р13РФ3, 6Т13Ф3 оснащен следяще-регулируемыми приводами подач с высокомоментными электродвигателями постоянного тока. Применение следящих регулируемых приводов с двигателями постоянного тока обеспечивает скорость быстрого перемещения стола до 4,8 м/мин и исключает брак детали при контурной обработке в случае отказа привода подач по одной из координат. Введена централизованная смазка направляющих. В станке применяется электромеханическое устройство зажима инструмента, обеспечивающее стабильное усилие зажима 2000 кг. Для выносного оборудования имеется готовая электропроводка со штепсельными разъемами.

Обозначение

Буквенно-цифирный индекс фрезерного станка с ЧПУ 6Р13Ф3, 6Р13РФ3, 6Т13Ф3 обозначает следующее: цифра 6 — это фрезерный станок; буква Р, Т, М – модификация станка, цифра 1 – обозначает вертикальный фрезерный станок, цифра 3 – типоразмер станка (размер стола), Ф3 — наличие системы ЧПУ.

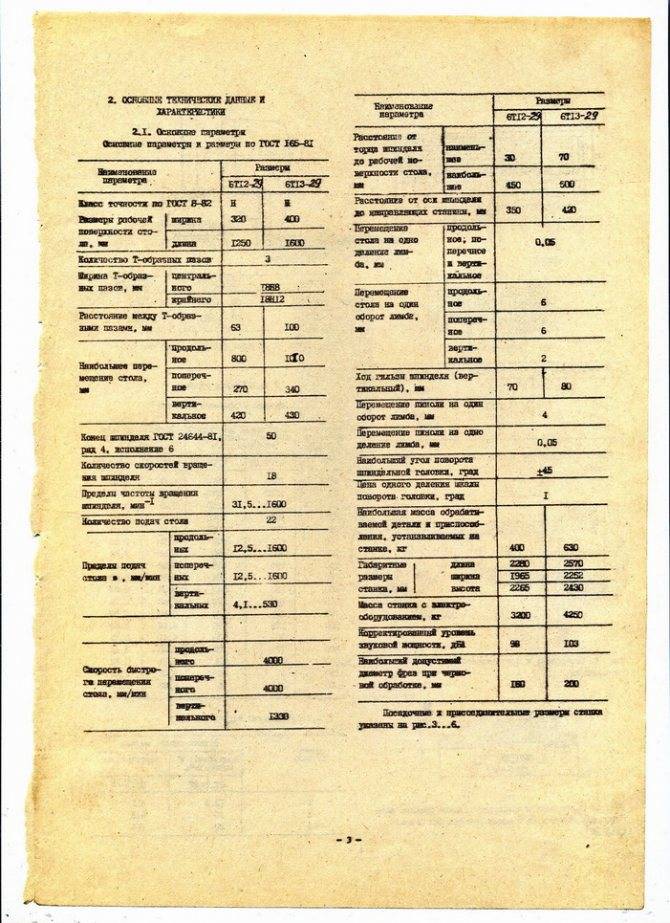

| Технические характеристики | Параметры |

| Размеры рабочей поверхности стола, мм | 400 х 1600 |

| Класс точности по ГОСТ 8-71 | П |

| Шероховатость обработанной поверхности Rz, мкм | 20 |

| Максимальная нагрузка на стол (по центру), кг | 300 |

| Наибольшее продольное перемещение стола (X), мм | 1000 |

| Наибольшее поперечное перемещение стола (Y), мм | 400 |

| Наибольшее вертикальное установочное перемещение стола, мм | 420 |

| Наибольшее вертикальное перемещение ползуна (Z), мм | 250 |

| Пределы рабочих подач. Продольных, поперечных, вертикальных, мм/мин | 3 — 4800 |

| Скорость быстрого перемещения стола и ползуна, мм/мин | 4800 |

| Расстояние от торца шпинделя до стола, мм | 70 — 490 |

| Расстояние от оси шпинделя до вертикальных направляющих станины, мм | 500 |

| Подача за один импульс, мм | 0,01 |

| Точность позиционирования по оси X, мм | 0,065 |

| Точность позиционирования по оси Y, Z, мм | 0,040 |

| Наибольший диаметр сверления, мм | 30 |

| Наибольший диаметр концевой фрезы, мм | 40 |

| Наибольший диаметр торцевой фрезы, мм | 125 |

| Частота вращения шпинделя, мин-1 | 40 — 2000 |

| Количество скоростей шпинделя | 18 |

| Наибольший крутящий момент, кгс.м | 62,8 |

| Конец шпинделя ГОСТ 836-72 | 7:24 |

| Электродвигатель привода главного движения, кВт | 7,5 |

| Электроприводы подачи по осям X, Y, Z, кВт | 2,2 |

| Электропривод наладочного перемещения консоли, кВт | 2,2 |

| Электропривод зажима инструмента, кВт | 0,18 |

| Электропривод насоса охлаждения, кВт | 0,12 |

| Электродвигатель смазки, кВт | 0,27 |

| Суммарная мощность электродвигателей, кВт | 16,87 |

| Габаритные размеры станка (Д х Ш х В), мм | 3450 х 3970 х 2965 |

| Масса станка с электрооборудованием, кг | 4450 |

Технические характеристики консольного фрезерного станка 6Н13

| Наименование параметра | 6Н13 | 6М13 | 6Р13 | 6Т13 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н, П | Н, П | Н, П | Н |

| Размеры поверхности стола, мм | 400 х 1600 | 400 х 1600 | 400 х 1600 | 400 х 1600 |

| Наибольшая масса обрабатываемой детали, кг | 300 | 630 | ||

| Расстояние от торца шпинделя до стола, мм | 30..520 | 30..500 | 30..500 | 70..500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 450 | 450 | 420 | 460 |

| Рабочий стол | ||||

| Наибольший продольный ход стола от руки (по оси X), мм | 900 | 800 | 1000 | 1000 |

| Наибольший поперечный ход стола от руки (по оси Y), мм | 320 | 320 | 320 | 400 |

| Наибольший вертикальный ход стола от руки (по оси Z), мм | 420 | 420 | 420 | 430 |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 | |||

| Перемещение стола на один оборот лимба (продольное, поперечное/ вертикальное), мм | 6/ 2 | |||

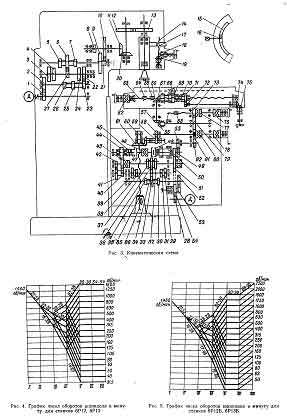

| Пределы продольных подач стола (X), мм/мин | 23,5..1180 | 25..1250 | 25..1250 | 12,5..1600 |

| Пределы поперечных подач стола (Y), мм/мин | 15,6..786 | 25..1250 | 25..1250 | 12,5..1600 |

| Пределы вертикальных подач стола (Z), мм/мин | 7,85..393 | 8,3..416,6 | 8,3..416,6 | 4,1..530 |

| Количество подач продольных/ поперечных/ вертикальных | 18 | 18 | 18 | 22 |

| Скорость быстрых продольных перемещений стола (по оси X), м/мин | 2,3 | 3 | 3 | 4 |

| Скорость быстрых поперечных перемещений стола (по оси Y), м/мин | 1,540 | 3 | 3 | 4 |

| Скорость быстрых вертикальных перемещений стола (по оси Z), м/мин | 0,77 | 1 | 1 | 1,33 |

| Шпиндель | ||||

| Частота вращения шпинделя, об/мин | 30..1500 | 31,5..1600 | 31,5..1600 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 | 18 |

| Перемещение пиноли шпинделя, мм | 85 | 85 | 80 | 80 |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Конус фрезерного шпинделя | №3 ГОСТ 836-47 | №3 ГОСТ 836-62 | №3 ГОСТ 836-62 | |

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | ||||

| Отверстие фрезерного шпинделя, мм | 29 | 29 | ||

| Диаметр оправок, мм | 32, 50 | |||

| Диаметр переднего подшипника, мм | 100 | |||

| Поворот шпиндельной головки вправо и влево, град | ±45 | ±45 | ±45 | ±45 |

| Механика станка | ||||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка раздельного включения подач | Есть | Есть | Есть | Есть |

| Торможение шпинделя | Есть | Есть | Есть | Есть |

| Предохранительная муфта от перегрузок | Есть | Есть | Есть | Есть |

| Автоматическая прерывистая подача | Есть | Есть | Есть (продольная) | Есть |

| Электрооборудование, привод | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 4 |

| Электродвигатель привода главного движения, кВт | 10 | 10 | 10 | 11 |

| Электродвигатель привода подач, кВт | 2,8 | 3,0 | 3,0 | 3,0 |

| Электродвигатель зажима инструмента, кВт | нет | нет | нет | 0,25 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,125 | 0,125 | 0,12 |

| Суммарная мощность всех электродвигателей, кВт | 12,925 | 13,125 | 14,37 | |

| Габарит и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2575 х 1870 х 2250 | 2565 х 2135 х 2235 | 2560 х 2260 х 2120 | 2570 х 2252 х 2430 |

| Масса станка, кг | 4250 | 3120 | 4200 | 4300 |

Список литературы:

Вертикальные консольно-фрезерные станки с поворотной головкой 6Н13П, 6Н13ПБ. Паспорт станка, 1955 Вертикальный консольно-фрезерный станок 6Н12. Руководство по уходу и обслуживанию, 1952 Консольный вертикально-фрезерный станок с поворотной головкой 6Н13П. Краткое описани и инструкция по эксплуатации, 1965Горизонтально-фрезерный станок 6Н82, 6Н82Г. Руководство, 1959 Каталог-справочник сменяемых деталей консольно-фрезерных станков 6Н82, 6Н82Г, 6Н12, Тула, 1973

Аврутин С.В. Основы фрезерного дела, 1962

Аврутин С.В. Фрезерное дело, 1963

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Барбашов Ф.А. Фрезерное дело 1973

Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

Блюмберг В.А. Справочник фрезеровщика, 1984

Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

Копылов Работа на фрезерных станках,1971

Косовский В.Л. Справочник молодого фрезеровщика, 1992

Кувшинский В.В. Фрезерование,1977

Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

Плотицын В.Г. Наладка фрезерных станков,1975

Рябов С.А. Современные фрезерные станки и их оснастка, 2006

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Шпиндельная головка станка

Верхушка на станках имеет три главных компонента:

- Салазки.

- Редуктор.

- Ползун с валом.

Салазки совмещаются с кругообразной выточкой шейки станка и удерживаются с ней с помощью четырех болтов. Задвижка с валом в таком случае может быть перемещена в сторону прямоугольных направляющих салазки (координата Z).

Редуктор предназначен для представления главного кругового перемещения шпинделю при помощи коробки скоростей, а также пары конусных и трех цилиндрических колес.

Группировка ползунка с валом по проекту реализовывается с помощью движка, а также редуктора с двух трубчатых роликов плюс перемещение винта к гайке, а гайки к качению.

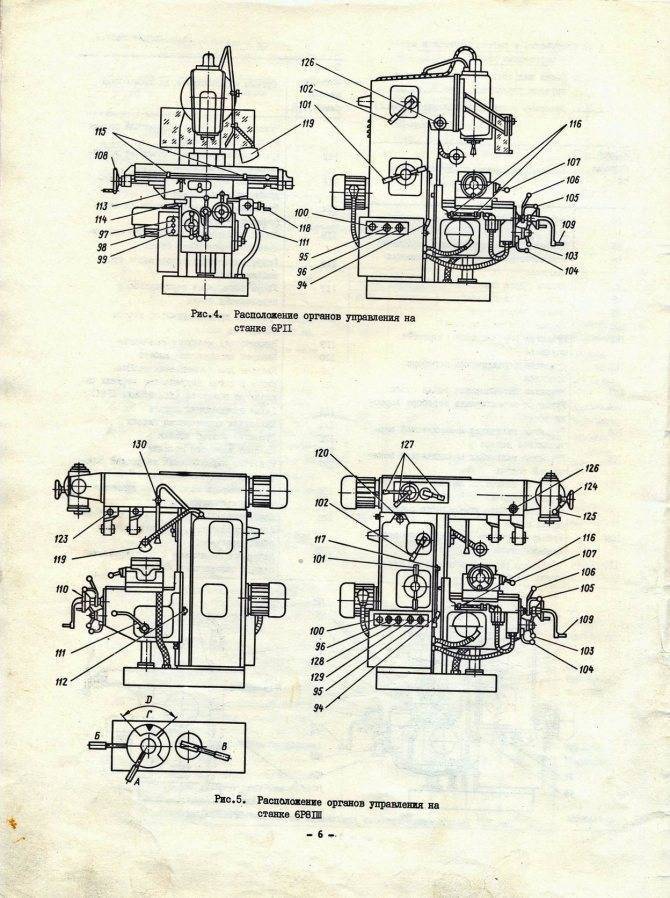

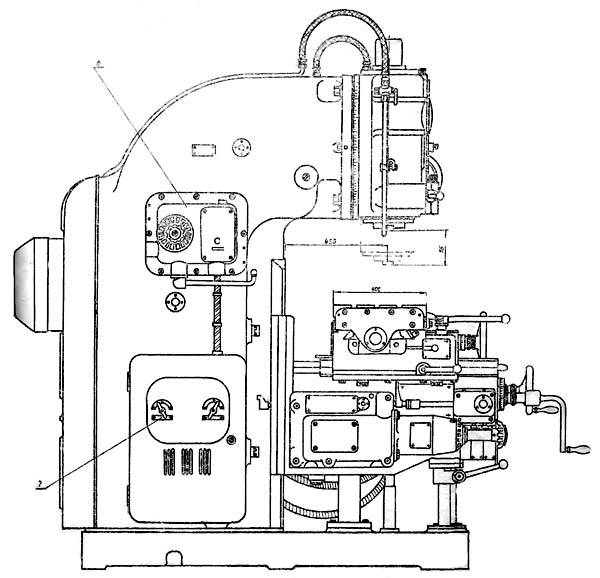

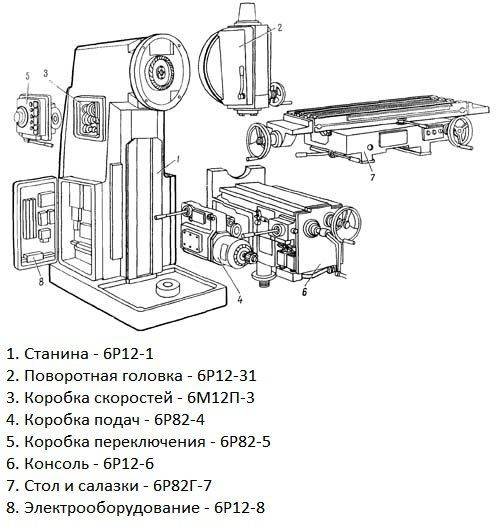

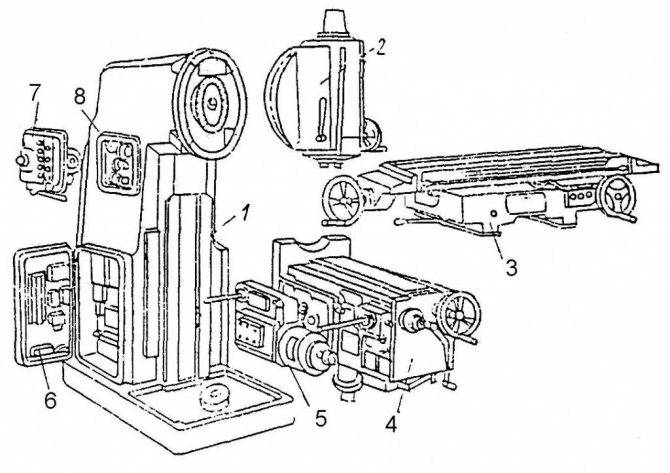

Устройство

Рассматриваемую версию серийно уже не выпускают. Тем не менее найти запасные части не составляет особого труда. Большинство современных аналогов имеют схожие агрегаты и узлы, которые являются взаимозаменяемыми.

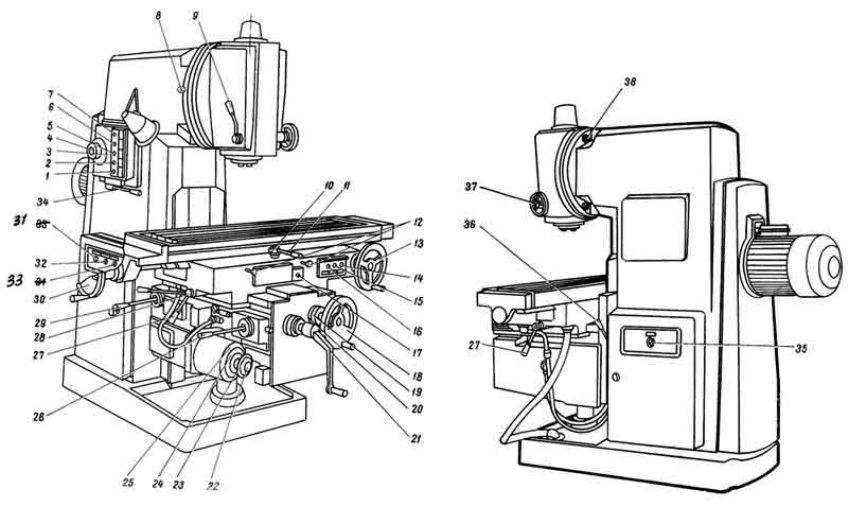

Основные части станка:

- Остов в виде станины.

- Головка поворотного типа.

- Скоростная коробка.

- Подающий блок.

- Узел переключения.

- Консольная часть.

- Передвижной стол с салазками.

- Электрические узлы и механизмы.

Компоновка агрегата также выполнена в стандартной стилистике. На остове размещена опора с салазками, служащими для вертикального перемещения стола. На ней смонтирована бабка с блоком скоростей и электрическим оборудованием. Бабка агрегирует со шпинделем, оснащенным устройством поворота режущего наконечника с наклоном угла не более 45 градусов. Шпиндель во время рабочего процесса находится в статичном состоянии. Стол находится прямо над головкой, оборудован подающими узлами, элементами управления электронной и механической конфигурации, а также салазками, служащими для прямого и бокового передвижения.

Конструкция основных узлов консольно-фрезерного станка 6Т12-1

Станина

Станина является базовым узлом, на котором монтируются остальные узлы и механизмы станка.

Станина жестко закреплена на основании и фиксирована штифтами.

Поворотная головка консольно-фрезерного станка 6Т12-1

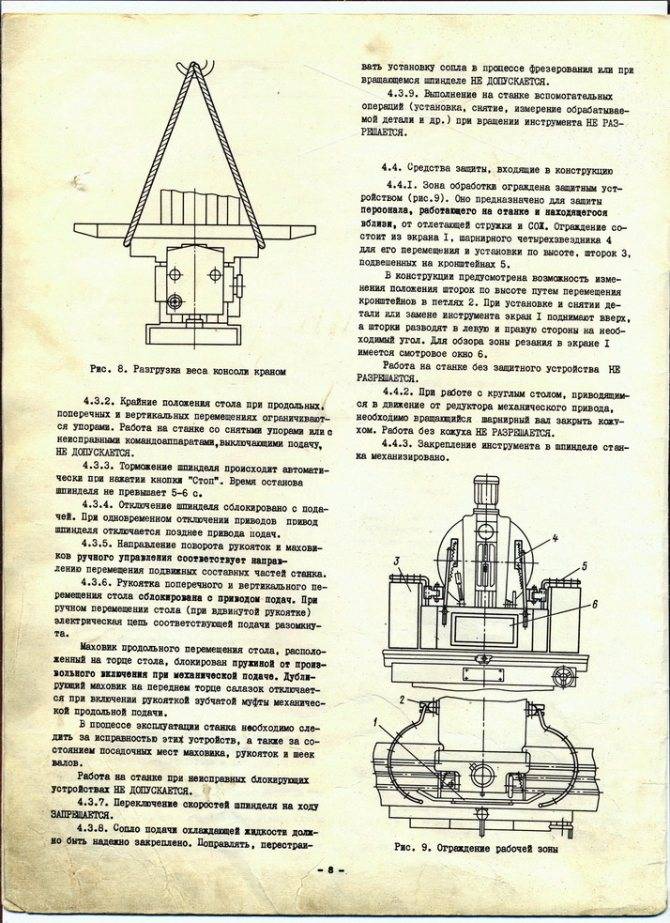

Поворотная головка (рис. 8) центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами, входящими в 1-разный паз фланца станины.

Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 3 и 4. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки.

Регулировку проводят в следующем порядке:

- выдвигается гильза шпинделя;

- демонтируется фланец 6;

- снимаются полукольца;

- с правой стороны корпуса головки вывертывается резьбовая пробка;

- через отверстие отвертыванием винта 2 расконтривается гайка 1;

- стальным стержнем гайка 1 застопоривается. Поворотом шпинделя за сухарь гайку подтягивают и этим перемещают внутреннюю обойму подшипника. После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов. При работе в течение часа нагрев подшипников не должен превышать 60° С;

- замеряется величина зазора между подшипником и буртом шпинделя, после чего полукольца 5 подшлифовываются на необходимую величину;

- полукольца устанавливаются на место и закрепляются;

- привертывается фланец 6.

Для устранения радиального люфта в 0,01 мм полукольца необходимо подшлифовать примерно на 0,12 мм.

Вращение шпинделю передается от коробки скоростей через пару конических и пару цилиндрических зубчатых колес, смонтированных в головке.

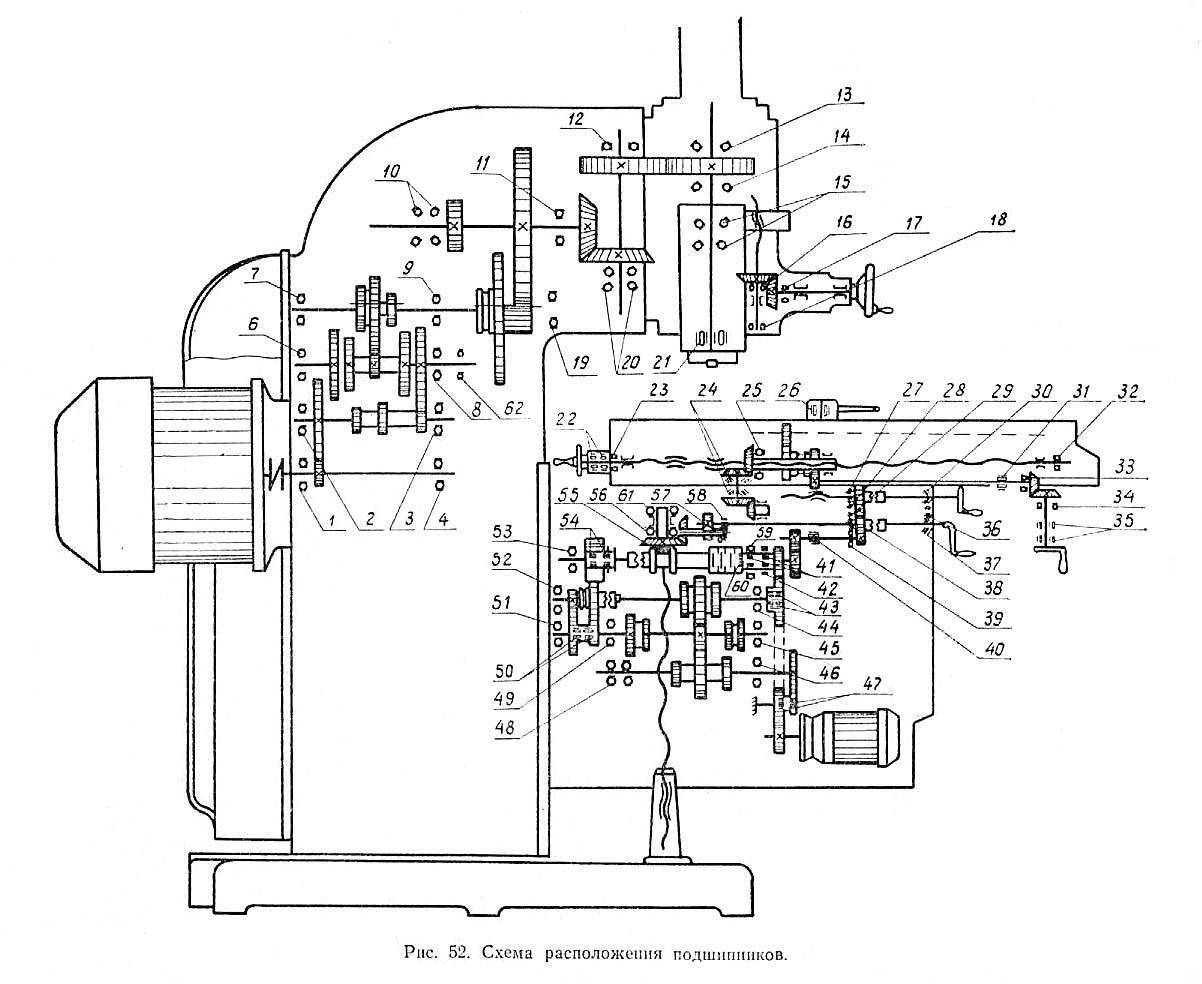

Смазка подшипников и шестерен поворотной головки осуществляется от насоса станины, а смазка подшипников шпинделя и механизма перемещения гильзы — шприцеванием.

Коробка скоростей

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 0,5—0,7 мм.

Осмотр коробки скоростей можно произвести через окно с правой стороны.

Смазка коробки скоростей осуществляется от плунжерного насоса (рис. 9), приводимого в действие эксцентриком. Производительность насоса около 2 л/мин. Масло к насосу подводится через фильтр. От насоса масло поступает к маслораспределителю, от которого по медной трубке отводится на глазок контроля работы насоса и по гибкому шлангу в поворотную головку. Элементы коробки скоростей смазываются разбрызгиванием масла, поступающего из отверстий трубки маслораспределителя, расположенного над коробкой скоростей.

Коробка переключения скоростей

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

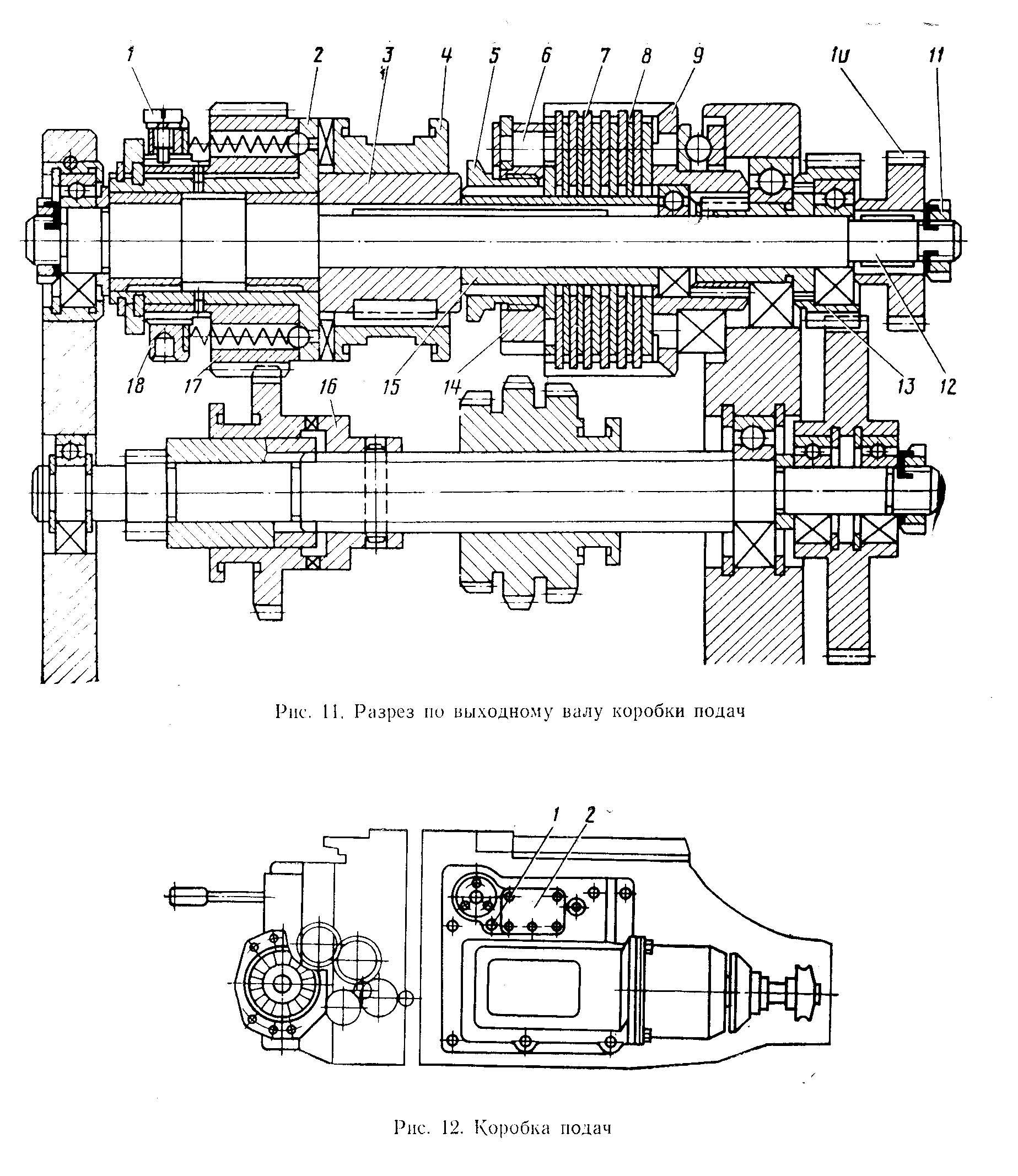

Рейка 19 (рис. 10), передвигаемая рукояткой переключения 18, посредством сектора 15 через вилку 22 (рис. 11) перемещает в осевом направлении главный валик 29 с диском переключения 21.

Диск переключения можно поворачивать указателем скоростей 23 через конические шестерни 28 и 30. Диск имеет несколько рядов определенного размера отверстий, расположенных против штифтов реек 31 и 33.

Рейки попарно зацепляются с зубчатым колесом 32. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек.

При этом вилки в конце хода диска занимают положение, соответствующее зацеплению определенных пар шестерен. Для исключения возможности жесткого упора шестерен при переключении штифты 20 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком 27, заскакивающим в паз звездочки 24.

Регулирование пружины 25 производится пробкой 26 с учетом четкой фиксации лимба и нормального усилия при его повороте.

Рукоятка 18 (см. рис. 10) во включенном положении удерживается за счет пружины 17 и шарика 16. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, указанным на указателе, достигается определенным положением конических колес по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мин и диска с вилками в положение скорости 31,5 об/мин (для станков моделей 6Т12Б соответствующая скорость равна 50 об/мин). Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до 1 мм.

Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла.

Конструкция основных узлов консольно-фрезерного станка 6Т12

Станина

Станина является базовым узлом, на котором монтируются остальные узлы и механизмы станка.

Станина жестко закреплена на основании и фиксирована штифтами.

Поворотная головка консольно-фрезерного станка 6Т13-1

Поворотная головка (рис. 8) центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами, входящими в 1-разный паз фланца станины.

Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 3 и 4. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки.

Регулировку проводят в следующем порядке:

- выдвигается гильза шпинделя;

- демонтируется фланец 6;

- снимаются полукольца;

- с правой стороны корпуса головки вывертывается резьбовая пробка;

- через отверстие отвертыванием винта 2 расконтривается гайка 1;

- стальным стержнем гайка 1 застопоривается. Поворотом шпинделя за сухарь гайку подтягивают и этим перемещают внутреннюю обойму подшипника. После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов. При работе в течение часа нагрев подшипников не должен превышать 60° С;

- замеряется величина зазора между подшипником и буртом шпинделя, после чего полукольца 5 подшлифовываются на необходимую величину;

- полукольца устанавливаются на место и закрепляются;

- привертывается фланец 6.

Для устранения радиального люфта в 0,01 мм полукольца необходимо подшлифовать примерно на 0,12 мм.

Вращение шпинделю передается от коробки скоростей через пару конических и пару цилиндрических зубчатых колес, смонтированных в головке.

Смазка подшипников и шестерен поворотной головки осуществляется от насоса станины, а смазка подшипников шпинделя и механизма перемещения гильзы — шприцеванием.

Коробка скоростей

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 0,5—0,7 мм.

Осмотр коробки скоростей можно произвести через окно с правой стороны.

Смазка коробки скоростей осуществляется от плунжерного насоса (рис. 9), приводимого в действие эксцентриком. Производительность насоса около 2 л/мин. Масло к насосу подводится через фильтр. От насоса масло поступает к маслораспределителю, от которого по медной трубке отводится на глазок контроля работы насоса и по гибкому шлангу в поворотную головку. Элементы коробки скоростей смазываются разбрызгиванием масла, поступающего из отверстий трубки маслораспределителя, расположенного над коробкой скоростей.

Коробка переключения скоростей

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Рейка 19 (рис. 10), передвигаемая рукояткой переключения 18, посредством сектора 15 через вилку 22 (рис. 11) перемещает в осевом направлении главный валик 29 с диском переключения 21.

Диск переключения можно поворачивать указателем скоростей 23 через конические шестерни 28 и 30. Диск имеет несколько рядов определенного размера отверстий, расположенных против штифтов реек 31 и 33.

Рейки попарно зацепляются с зубчатым колесом 32. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек.

При этом вилки в конце хода диска занимают положение, соответствующее зацеплению определенных пар шестерен. Для исключения возможности жесткого упора шестерен при переключении штифты 20 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком 27, заскакивающим в паз звездочки 24.

Регулирование пружины 25 производится пробкой 26 с учетом четкой фиксации лимба и нормального усилия при его повороте.

Рукоятка 18 (см. рис. 10) во включенном положении удерживается за счет пружины 17 и шарика 16. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, указанным на указателе, достигается определенным положением конических колес по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мин и диска с вилками в положение скорости 31,5 об/мин (для станков моделей 6Т12Б соответствующая скорость равна 50 об/мин). Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до 1 мм.

Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла.

Конструкция станка, его особенности

Внешний вид

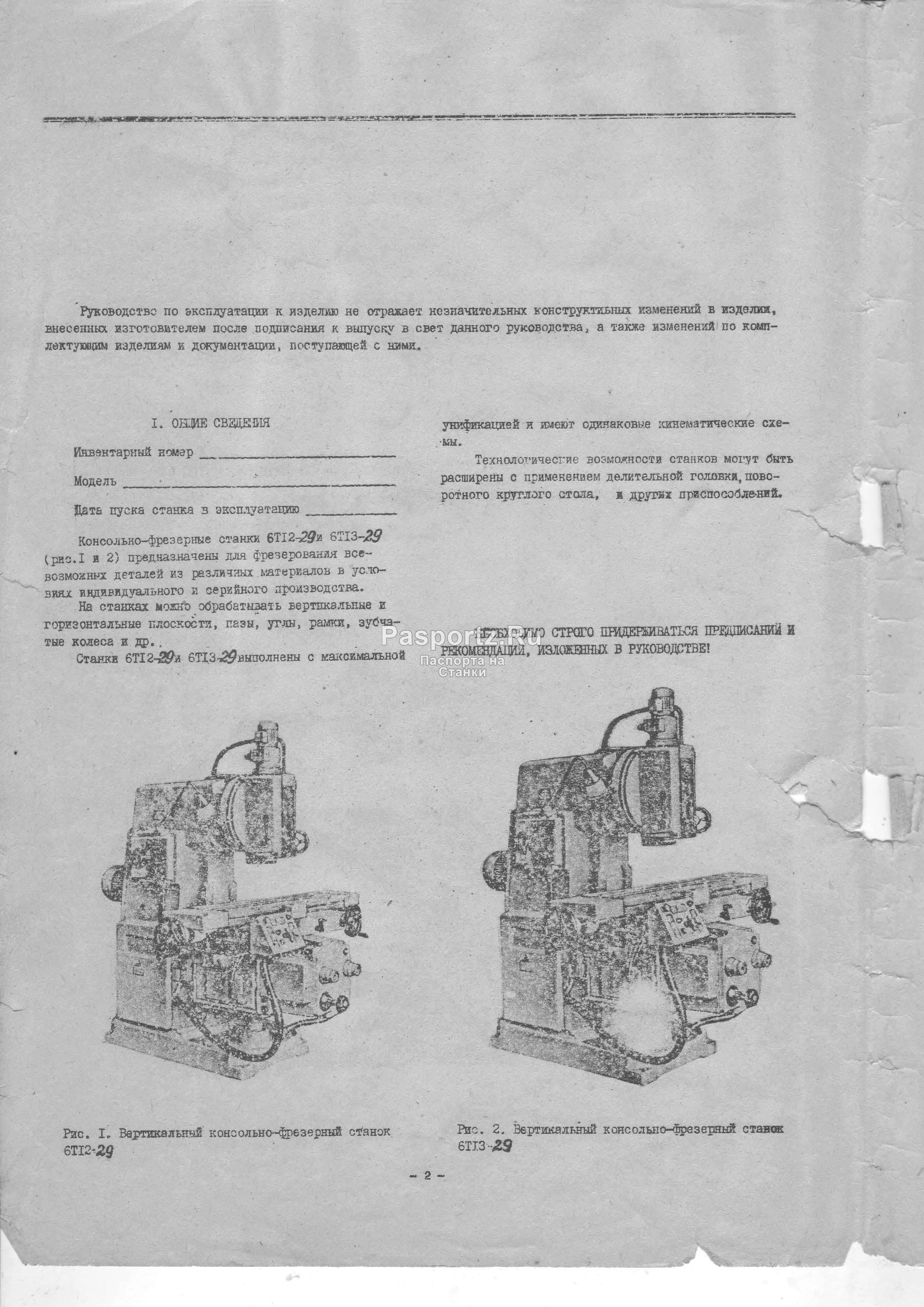

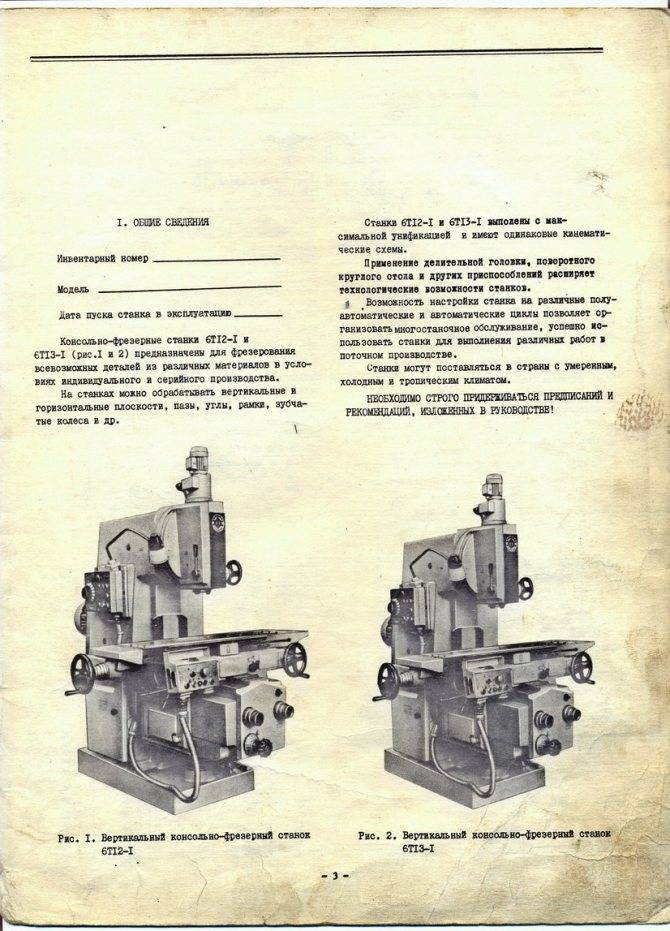

Вертикально-фрезерный станок этой серии по своим характеристикам во многом схож с предыдущей моделью. Разница заключается в мощности силовой установки и размерах рабочего стола. Поэтому 6Р13 часто применяется для обработки средних и больших заготовок, изготовленных из стали, цветных металлов.

Основная область назначения фрезерного станка – формирование пазов различной формы на поверхностях детали методом фрезерования. Для этого можно использовать фрезы стандартной формы, в том числе – с твердосплавными напайками.

К техническим и конструктивным особенностям оборудования можно отнести следующие факторы:

- вертикальное расположение пинольного шпинделя;

- возможность смещения крестового стола по горизонтали и вертикали. Этот узел характеризуется большим значением подач;

- наличие копировального устройства. Оно предназначено для обработки криволинейных поверхностей заготовки;

- механизм поворота шпиндельной головки. Этот процесс осуществляется вручную, поэтому перед изменением положения режущего инструмента необходимо остановить станок.

Для улучшения качественных характеристик модель станка 6Р13 оборудована системой охлаждения. С помощью электродвигателя СОЖ подается в область обработки заготовки, тем самым уменьшая температурный нагрев поверхности.

Еще одним преимуществом станка является его относительно большая удельная масса. Это обусловлено свойствами материала изготовления – чугуна. Станина и несущая вертикальная опора сделаны методом литья. Центр оборудования располагается в нижней части конструкции. Дополнительно в блоке со шпинельной головкой есть противовес, который благоприятно влияет на устойчивость.

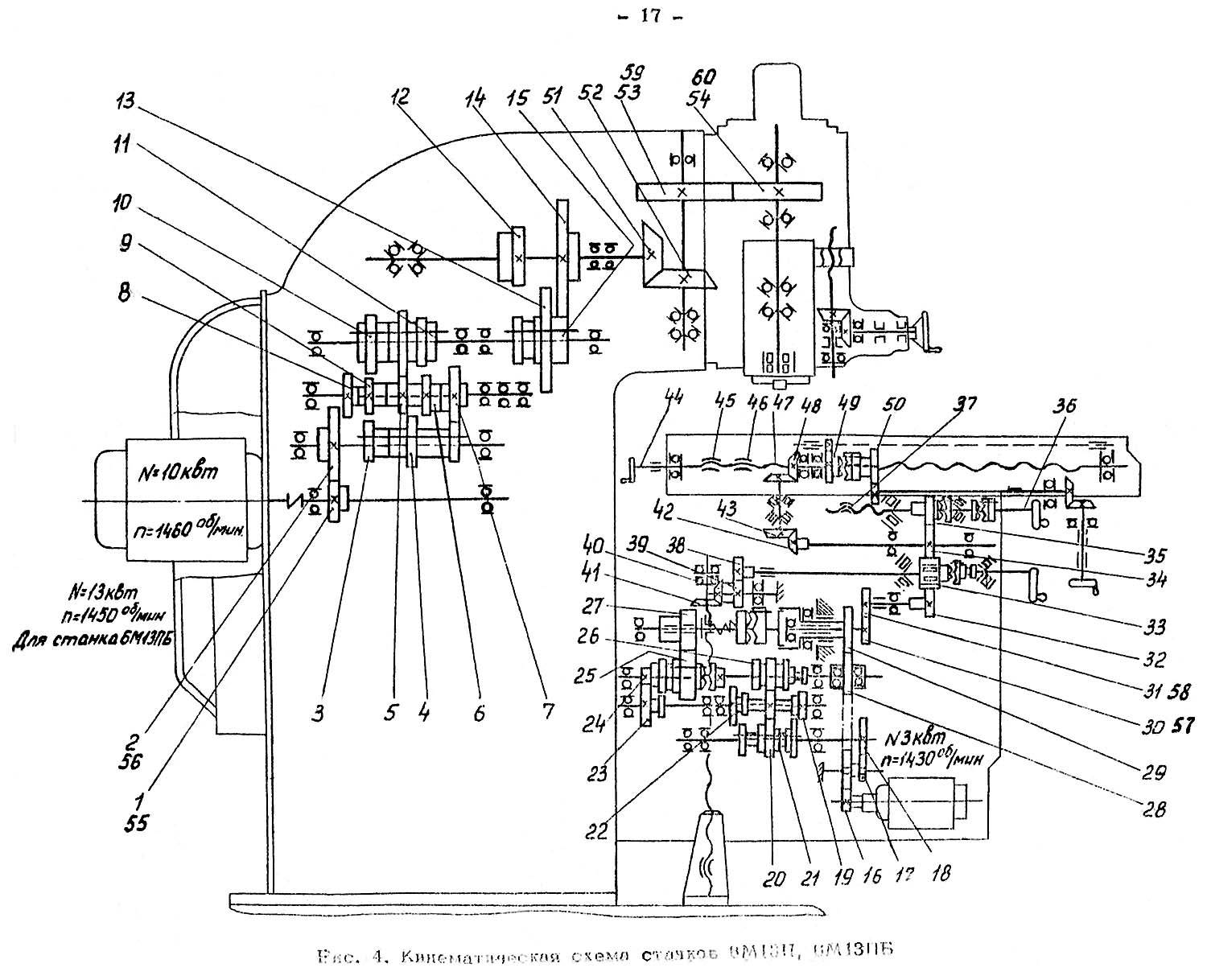

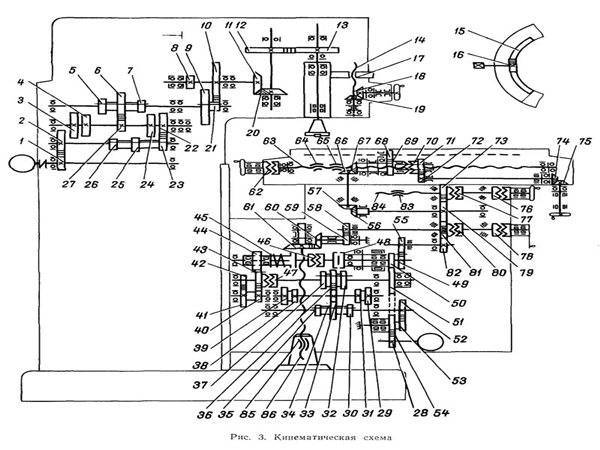

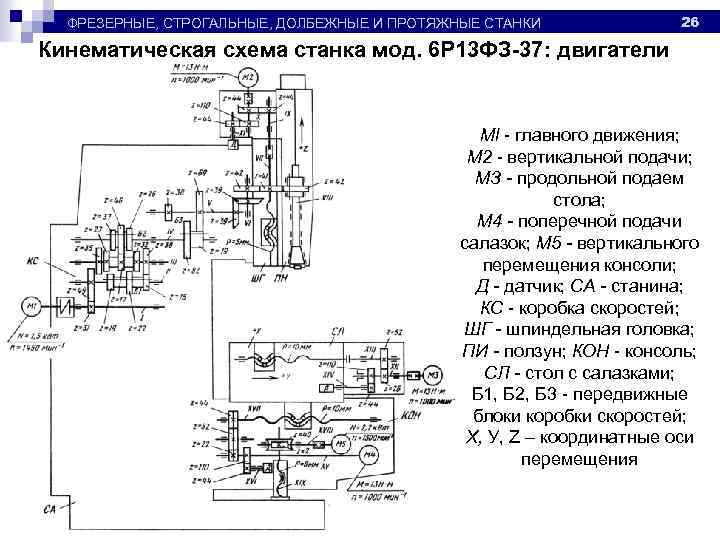

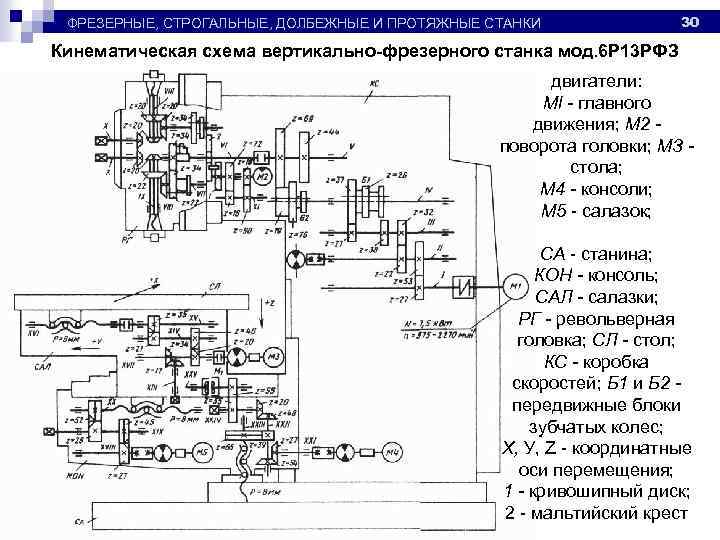

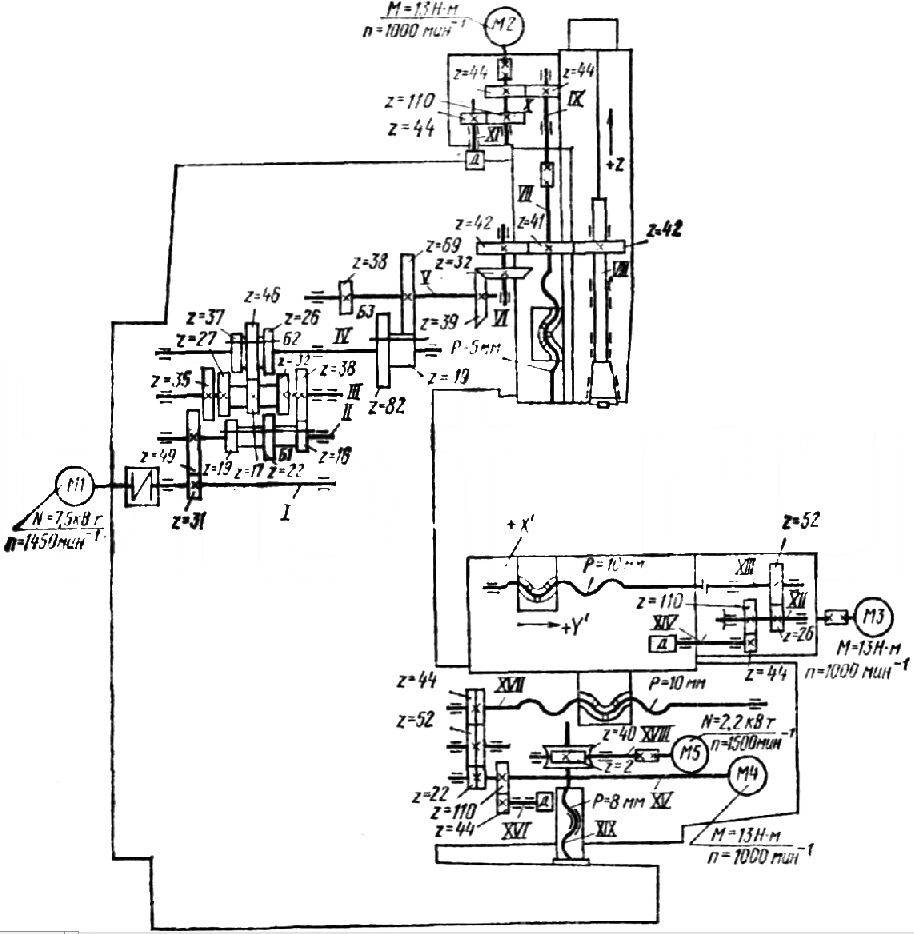

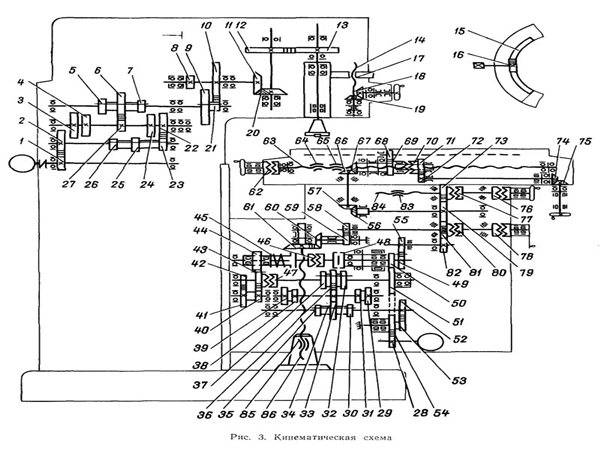

Кинематическая схема

Кинематическая схема оборудования довольно стандартная по своему виду, она необходима инженеру для понимания общего фланга работ и соединения конструктивных деталей. Судя по ней, можно понять, как передается движение из одного узла к другому и почему происходит изменение характеристик и тому подобное.

Привод работает от фланцевого электродвигателя. Они соединяются при помощи качественной муфты. Оборотов шпинделя в минуту может быть различное число. Осуществляется контроль за этой характеристикой при помощи трех зубчатых блоков. Они находятся по валам, что легко можно увидеть на кинематической схеме. Коробка скоростей дает нужный показать шпинделю. В листе эксплуатации устройства указано, что всего может быть 18 скоростей

Следует обратить внимание что:

- привод подач работе от двигателя, который располагается на консоли;

- ускоренные перемещения делаются фрикционом быстрого хода;

- фрикцион работе посредством зубчатых колес;

- муфта подач соединяется с фрикционом;

- муфту и фрикцион допускается включать одновременно, так как они соединены.

На кинетической схеме указывается базис, основная часть — станина. Она фиксируется штифтами на основании станка.

Правила эксплуатации

Как и все механизмы подобной весовой категории, 6Т13 требует установки на бетонный фундамент толщиной не менее 30 см. Поверхность должна быть идеально ровной, чтобы снизить риск возникновения неточностей при тонком фрезеровании. Первоначальный пуск предполагает заполнение маслом резервуара смазочной системы и холостую прогонку всех режимов. Первую замену масла рекомендуется произвести через неделю работы, вторую через месяц, в дальнейшем раз в 3 месяца. Профилактическая промывка масляного резервуара осуществляется раз в год.

Перед каждым пуском станка оператор использует рычаг отжима-зажима инструмента в шпинделе. Изменять положение обрабатываемых деталей, переключать скорости и режимы при вращающейся головке запрещено. Дверцы шкафа управления, обеспечивающие доступ к электроприводам движения, закрываются на ключ. При любой неисправности работа прекращается, и системы должен осмотреть электрик.

Правила эксплуатации

Как и все механизмы подобной весовой категории, 6Т13 требует установки на бетонный фундамент толщиной не менее 30 см. Поверхность должна быть идеально ровной, чтобы снизить риск возникновения неточностей при тонком фрезеровании. Первоначальный пуск предполагает заполнение маслом резервуара смазочной системы и холостую прогонку всех режимов. Первую замену масла рекомендуется произвести через неделю работы, вторую через месяц, в дальнейшем раз в 3 месяца. Профилактическая промывка масляного резервуара осуществляется раз в год.

Перед каждым пуском станка оператор использует рычаг отжима-зажима инструмента в шпинделе. Изменять положение обрабатываемых деталей, переключать скорости и режимы при вращающейся головке запрещено. Дверцы шкафа управления, обеспечивающие доступ к электроприводам движения, закрываются на ключ. При любой неисправности работа прекращается, и системы должен осмотреть электрик.

Сведения о производителе консольно-фрезерного станка 6Т13

Производитель серии универсальных фрезерных станков 6Т13 — Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Начиная с 1932 года Горьковский завод фрезерных станков занимается выпуском станков и является экспертом в разработке и производстве различного металлорежущего оборудования.

Универсальные фрезерные станки серии Т выпускаются Горьковским заводом фрезерных станков (ГЗФС) начиная с 1985 года. Станки сходны между собой по конструкции, широко унифицированы и является дальнейшим усовершенствованием аналогичных станков серии Р (6Р12, 6Р13).

Продукция Горьковского завода фрезерных станков ГЗФС

- 6М12П станок консольно-фрезерный вертикальный 320 х 1250

- 6М13П станок консольно-фрезерный вертикальный 400 х 1600

- 6М82 станок консольно-фрезерный горизонтальный универсальный 320 х 1250

- 6М83 станок консольно-фрезерный горизонтальный универсальный 400 х 1600

- 6М82Г станок консольно-фрезерный горизонтальный 320 х 1250

- 6М83Г станок консольно-фрезерный горизонтальный 400 х 1600

- 6М82Ш станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6Н12 станок консольно-фрезерный вертикальный 320 х 1250

- 6Н13П станок консольно-фрезерный вертикальный 400 х 1600

- 6Н82 станок консольно-фрезерный горизонтальный 320 х 1250

- 6Н82Г станок консольно-фрезерный горизонтальный 320 х 1250

- 6Р12, 6Р12Б станок консольно-фрезерный вертикальный 320 х 1250

- 6Р13, 6Р13Б станок консольно-фрезерный вертикальный 400 х 1600

- 6Р13Ф3 станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600

- 6Р82 станок консольно-фрезерный горизонтальный универсальный 320 х 1250

- 6Р82Г станок консольно-фрезерный горизонтальный 320 х 1250

- 6Р82Ш станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6Р83 станок консольно-фрезерный горизонтальный универсальный 400 х 1600

- 6Р83Г станок консольно-фрезерный горизонтальный 400 х 1600

- 6Р83Ш станок широкоуниверсальный консольно-фрезерный 400 х 1600

- 6Т12-1 станок консольно-фрезерный вертикальный 320 х 1250

- 6Т12 станок вертикальный консольно-фрезерный вертикальный 320 х 1250

- 6Т12Ф20 станок консольно-фрезерный вертикальный с ЧПУ 320 х 1250

- 6Т13 станок консольно-фрезерный вертикальный 400 х 1600

- 6Т13Ф20 станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600

- 6Т13Ф3 станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600

- 6Т82 станок консольно-фрезерный горизонтальный универсальный 320 х 1250

- 6Т82-1 станок консольно-фрезерный горизонтальный универсальный 320 х 1250

- 6Т82Г станок консольно-фрезерный горизонтальный 320 х 1250

- 6Т82Ш станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6Т83 станок консольно-фрезерный горизонтальный универсальный 400 х 1600

- 6Т83-1 станок консольно-фрезерный горизонтальный универсальный 400 х 1600

- 6Т83Г станок консольно-фрезерный горизонтальный универсальный 400 х 1600

- 6Т83Ш станок консольно-фрезерный широкоуниверсальный 400 х 1600

- 6606 станок продольно-фрезерный 630 х 2000

- ГФ2171 станок фрезерный вертикальный с ЧПУ и АСИ 400 х 1600

Приводы станка

Снабжение станка с ЧПУ 6Р13Ф3 содержит следящее-регулируемые передачи снабжения с электрическими моторами с большой скоростью включения беспрерывного электричества. Использование отслеживающих стабилизационных движителей в комбинации с моторами непрерывной или же непрерывного подвода электричества тока в станках гарантирует быстроту точного передвижения стола до 4,8 м/мин.

Также исключаются дефекты элементов на случай применения прерывистой переработки, разве что бывают дефекты при передаче поставки по одной из координат. Еще можно ввести централизационное покрытие главных элементов станков. Применение электромеханических построений захвата механизмов, гарантирующее непрерывное усилие зажима до 2000 кг используется довольно часто. В целях переносного снабжения применима такая характеристика, как подготовленная электропроводка с вилочным разъединением.