Isonic 2010 (Sonotron NDT)

Особенности модели

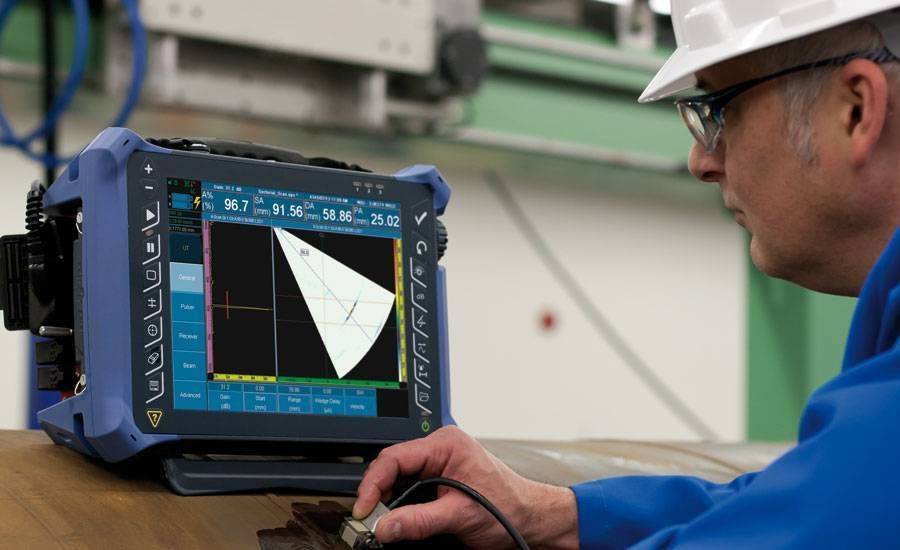

Прибор служит для обнаружения трещин, пор, нарушений сплошности и других дефектов в литых изделиях из пластика, металла, композитных материалов. В отличие от большинства приборов УЗ контроля, модель позволяет визуализировать процесс и точно измерить размеры и расположение отклонений.

Главная фишка этого устройства – использование датчиков с 32 каналами генератора-приемника, что обеспечивает высокую точность обнаружения дефектов, а также послойный контроль с использование фильтра отсечки по глубине. Технология Tru-To-Geometry-Imaging позволяет наблюдать реальное распространение УЗ в исследуемом объекте, а отраженные сигналы отображаются на дисплее в соответствии с фактическим нахождением лучей.

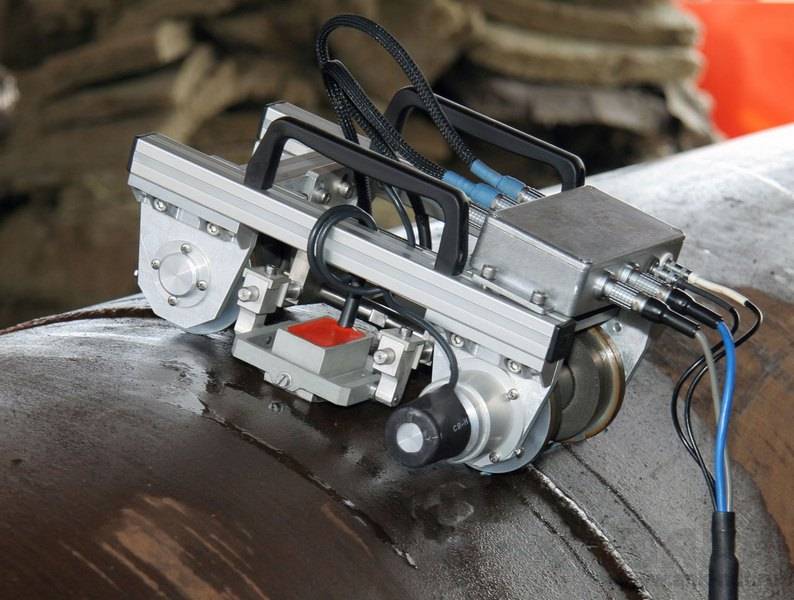

Прибор подходит для ручного и механизированного контроля любых конструкций. Обеспечивает полную запись А-скана независимо от того, в какой точке детали происходит контроль. С помощью Isonic 2010 можно определить геометрию сварного шва, оценить глубину залегания, ширину и протяженность дефектов.

Оборудован сенсорным 6,5” дисплеем с разрешением 650×480 пикселей. Поставляется в алюминиевом ударопрочном корпусе. Выполнен в соответствии со стандартом IP65. Максимальное время автономной работы от аккумулятора 14 часов.

| Параметр | Значение |

|---|---|

| Число каналов | 1 или 2 |

| Рабочие частоты, МГц | 0,2-25 |

| Регулировка усиления, дБ | 0-100 с шагом 0,5 |

| Тип импульса | биполярный прямоугольный |

| Амплитуда импульса | 50-300В при нагрузке 50 Ом |

| Режимы сканирования и визуализации | Линейный B-Скан, секторное сканирование (S-Скан), тандем B-Скан,3D, TOFD, B-Скан профиля толщины, поперечного сечения, CB-Скан объекта контроля в плоскости |

| Размер экрана, дюймы | 6,5 |

| Размеры, мм | 265×156×130 |

| Масса, кг | 3,43 |

*полный перечень смотрите на официальном сайте.

В ролике ниже вы увидите пример работы с прибором:

Устройство и принцип функционирования дефектоскопа ультразвукового типа

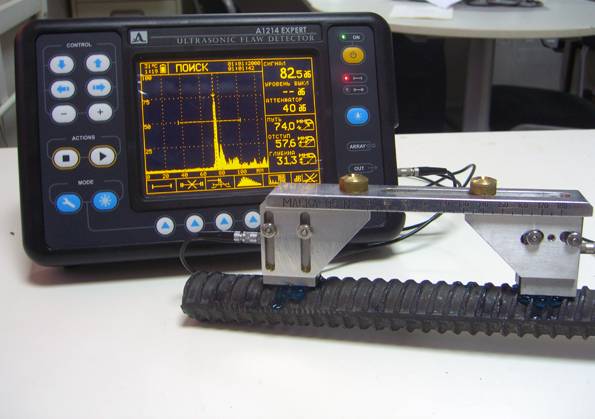

Сегодня разработаны десятки моделей УЗК дефектоскопов, большинство устроены одинаково, отличаются лишь мощностью, техническим характеристиками, типом генератора, а также габаритными размерами. Вместе с тем все они имеют универсальную конструкцию, которая включает в себя излучатель, который находится в подвижном щупе, генератор и приемник сигналов. При активации прибора ультразвуковой датчик начинает посылать сгенерированные импульсы, делая паузы в диапазоне 4-5 микросекунд.

Длительность настраивается в зависимости от конкретных особенностей дефектов, а также структуры материала. Качество и точность диагностических мероприятий зависит от уровня чувствительности приемного устройства, улавливающего сигнал в виде отраженной (пришедшей назад) волны. Для более качественного восприятия сигнал преобразуется из звукового в электрический, причем с выводом изображения на осциллограф.

Устройство

Основным элементом устройства, который испускает звуковые волны, является генератор импульсов. Образуемые им сигналы передаются на следующий элемент, которым выступает преобразователь. Он повернут непосредственно к образцу исследуемого металла, чтобы отраженный сигнал мог попасть точно на его поверхность. После возвращения волны она попадает на поверхность преобразователя, который отправляет сигнал на следующий компонент – усилитель. Он необходим для того, чтобы получаемый относительно слабый импульс был усилен для нормального восприятия электронно-лучевой трубкой. При помощи генератора развертки электронно-лучевая трубка выводит изображение полученного анализа.

Принцип работы

Ультразвуковой дефектоскоп сварных швов имеет следующий принцип работы. Когда волна генерируется при помощи соответствующего элемента устройства, она моментально начинает распространяться в воздушном пространстве. Но в то время, когда она сталкивается со средой, плотность которой отличается от той, в которой она проходила до этого, то часть волн возвращается. При одной плотности шва это должно происходить на момент вхождения ее в шов и на момент выхода, то есть график должен быть ровным. Но если внутри есть неровности и воздушные прослойки, что говорит о наличии дефекта, то волна будет приходить назад неравномерно. Преобразователь помогает определить данную особенность, а усилитель обеспечивает показания сигнала так, чтобы человек смог локализовать найденный дефект.

Технические характеристики

На примере такой модели как дефектоскоп контроля сварных швов УД1 можно рассмотреть основные технические характеристики данных устройств:

| Параметр | Значение |

| Диапазон возможных размеров глубины стали, мм | 6000 |

| Регулируемый диапазон усиления | 115 дБ |

| Регулировка чувствительности | до 70 дБ, кривая строится по 16 основным точкам, которые вводятся вручную или по специальным контрольным отражателям |

| Контролируемая зона | Ширина и начало измерений в используемой развертке |

| Импульс зондирования | Переменный с возможностью настройки, амплитуда импульса достигает до 350 В, максимальная измеряемая длительность составляет от 12,5 до 500 нс, |

| Память | Запоминание настроек с А-сканом (Б-сканом, С-сканом), ее размер ограничен только вместительностью SD-карты. |

| Интерфейс | Блютуз, SD-card |

| Диапазон рабочих температур | От -20 да +50 градусов Цельсия |

Модели и отличительные особенности

Каждый ультразвуковой дефектоскоп для контроля сварных швов обладает собственными параметрами, которые обеспечивают ему свою сферу применения. Среди основных распространенных моделей можно выделить:

УД4 12Т используется для анализа однородности металла, пластика и прочих твердых материалов. Применяется в машиностроении, в строительстве, металлургической промышленности, а также при ремонте транспортных средств.

Ультразвуковой дефектоскоп УД4 12Т

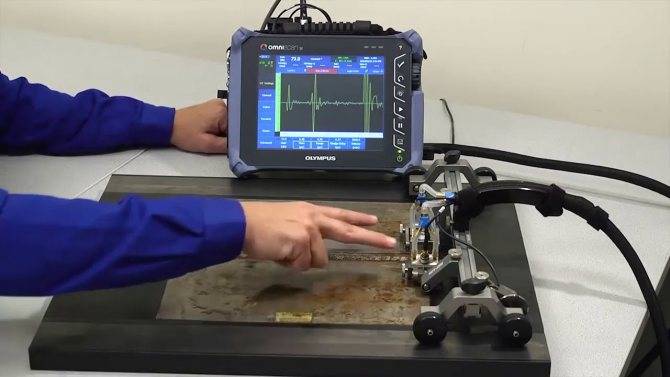

УСД 50 – универсальная модель, которая обладает цветным дисплеем, что построен по технологии TFT. Экран большого размера, поддерживающий разрешение 640х480 точек. Вес устройства около 2 кг, работа прибора идет от аккумуляторов. Это отличный выбор для профессионалов.

Ультразвуковой дефектоскоп УСД 50

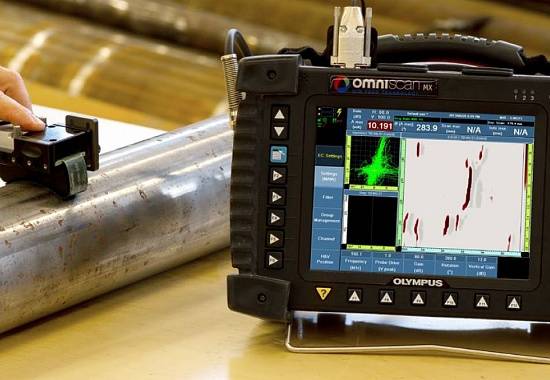

УСД 60 – универсальная модель, которая обладает TFT дисплеем, размером 135х100 мм. Сигналы выводятся в виде каналов А, В и С. Может записывать большие объемы данных. Есть функция автоматического формирования отчетов с последующим выводом на печать. Устройство отличается высокой точностью и тонкой коррекцией. Есть поддержка подключения многоканальных систем сканирования.

Ультразвуковой дефектоскоп УСД 60

- УД 25 П45 – не имеет функции сохранения данных, а также не подключается к ПК. Используется для поиска дефектов и измерения толщины деталей.

- ФОКУС РХ – применяется как один из компонентов автоматических систем контроля. Работает на собственном программном обеспечении ФОКУС ПК. Обладает хорошими характеристиками в параметрах сигнал-шум и скорости контроля.

Производители

Среди производителей на современном рынке выделяются такие компании как:

- Novotest;

- АКС;

- Helling;

- Orient;

- Пульсар.

Магнитострикционные преобразователи ультразвуковых дефектоскопов

Магнитоскрикция заключается в деформации ферромагнитной детали, которая размещена в силовом магнитном поле. Длина этой детали изменяется в зависимости от вида силовых линий магнитного поля, её материала, температуры и степени намагниченности. В ультразвуковых дефектоскопах используются ферромагнетики, относительное изменение длины которых – не менее 10-5.

Работают такие преобразователи следующим образом. В приборе создаётся переменное электромагнитное поле, при этом ферромагнитный стержень начинает совершать колебания удвоенной амплитуды. Поскольку линейная деформация магнитостриктора не зависит от направления силовых линий магнитного поля, то подмагничивания такого элемента не требуется.

Как и пьезоэффект, магнитострикция обратима. В качестве излучателей применяются химически чистый никель, а также его сплавы с медью или железом. Минимальная частота, при которой обнаружение дефектов сварных конструкций окажется эффективным, составляет 60 Гц, хотя в приборах обычно реализуются частоты от 300 Гц.

Магнитострикционные преобразователи конструктивно проще, однако уступают пьезогенераторам по параметрам минимальной площади диагностируемой зоны: она должна быть достаточно большой. Кроме того, такие ультразвуковые дефектоскопы теряют свою чувствительность при обследовании только что полученных сварных швов. Ещё одним ограничением магнитострикционных источников получения ультразвуковых волн считается их повышенная энергоёмкость. Зато они более компактны, а потому применимы в стеснённых для диагностики условиях.

Преимущества и недостатки ультразвуковой дефектоскопии

Преимуществами данного метода контроля являются:

1. Высокая чувствительность приборов

2. Компактность оборудования и приборов

3. Информацию о качестве сварного соединения можно получить достаточно быстро

4. Возможность контроля соединений большой толщины

5. Низкая стоимость дефектоскопии, т.к. затраты при её проведении минимальны

6. Безопасен для здоровья человека (по сравнению, например, с методом рентгеновской

дефектоскопии, или методом радиационной дефектоскопии)

7. Этим методом можно выявить почти все известные сварные дефекты

8. Данный метод контроля не разрушает сварное соединение

9. Возможность проводить проверку в “полевых” условиях, благодаря

наличию переносных дефектоскопов.

К недостаткам ультразвуковой дефектоскопии можно отнести:

1. Необходима подготовка поверхности соединения

2. Если дефект расположен перпендикулярно движению волны, его можно пропустить

при проверке

3. Если размер дефекта меньше длины волны, то дефект остаётся “невидимым”,

т.к. он не отражает волну. А если увеличивать длину волны, то глубина проверки

снижается.

4. Данные о дефекте часто оказывается ограниченными. Могут возникнуть трудности

с определением вида

сварного дефекта и его формы.

5. Сложность контроля сварки материалов с крупнозернистой структурой. Например,

при сварке

чугунов, или сварке

высоколегированных сталей с крупнозернистой структурой шва (аустенитной,

или перлитной), т.к. акустические волны в такой структуре быстро затухают.

Получение и свойства ультразвуковых колебаний

Акустические волны или ультразвуковые колебания выдаются при частоте, превышающей параметр 20 кГц. Механические колебания, способные рассеиваться при упругих, твердых средах, диапазон, как правило, составляет 0,5 – 10 МГц. Распространение волн структурой металла происходит акустическими ультразвуковыми волнами, воздействующими на равновесие центральной точки.

Методика ультразвукового метода

Существуют несколько способов ультразвукового неразрушающего контроля, наиболее распространенный из них пьезоэлектрический. Заряженная электричеством с определенной частотой пластинка вибрирует, механические колебания передаются в окружающую среду при состоянии волны. Генераторы электро волны используется вне зависимости от предназначения, размеров оборудования, могут выдавать различные параметры.

Скорость обращения ультразвукового контроля напрямую зависит от свойств, типа физической среды. Скорость распространения продольной волны вдвое выше, чем поперечной. Прием информации происходит пластиной из пьезоэлектрического элемента, работающей на преобразование энергии в импульсную энергию. Процессом применяются короткие переменные импульсы различного типа колебаний, что позволяет определить глубину, свойства дефекта.

Углы направления ультразвуковых колебаний

На границе разделения двух сред, результатом падения продольной акустической волны при наклонном типе является появление отражения и трансформации ультразвуковых волн. Существуют основные типы контроля:

- отраженные;

- преломлённые;

- сдвиговые поперечные;

- продольные волны.

Процесс происходит путем разделения падающей под углом волны на поперечную и продольную, распространение которых производится непосредственно материалом.

Углы направления ультразвуковых колебаний

Существует определенное значение угла подачи, направления ультразвуковых колебаний, при нарушении которого, ультразвуковой контроль не будет распространяться вглубь металла, а останется на его поверхности. Данный метод используется при определенных параметрах и задачах, волна двигается только по поверхности материала, что позволяет контролировать качество сварного шва.

Основные виды УЗК

Что касается методик исполнения, то здесь может применяться технология отражения не только прямого луча, но также однократно-отраженного, двукратно-отраженного и многократно-отраженного, что зависит от особенностей аппарата. Направление луча выбираются по нормали, где дефекты являются особо опасными.

Согласно требованиям ГОСТа 55724 при УЗК диагностике применяются разные виды исследований, каждый из которых стоит рассмотреть подробней.

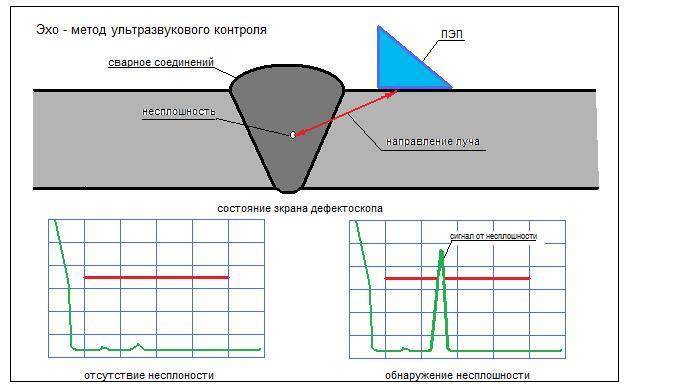

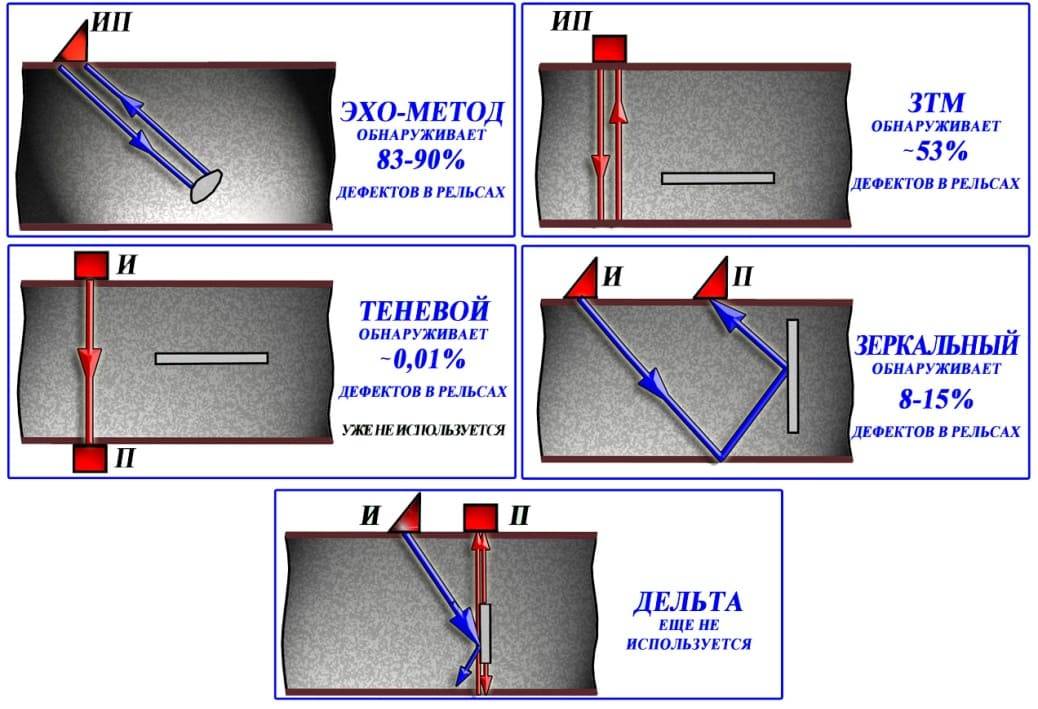

Эхо-импульсный

При исследовании применяется специальный дефектоскоп, свойства которого позволяют проводить приемку и направление обратных импульсов. Если отражение аудиоволны не фиксируется, то в сварном шве дефекты отсутствуют.

Эхо-зеркальная методика

Принцип исследования аналогичен эхо-импульсному, но только здесь используется специальное отражающее устройство, устанавливаемое под прямым углом. На место шва посылаются специальные УЗК волны акустического типа, которые отражаются на приемном устройстве при обнаружении внутренних дефектов. Данный метод используется для выявления вертикальных свищей, трещин и дефектов.

Теневая диагностика

Такой способ подразумевает установку приемника непосредственно за сварным соединением, перпендикулярно к плоскости, благодаря чему волны проходят по всей площади исследуемого шва. При отражении звук возвращается на приемник, а устройство фиксирует теневой участок, глухие зоны, позволяя локализовать место выявленного дефекта.

Зеркально-теневая

Метод соединяет в себе теневое и зеркальное исследование, для чего используется не один, а несколько датчиков, позволяющих улучшить качество анализа. Система регистрирует и анализирует звуковые колебания, на основании чего делается соответствующий вывод: если волна чистая – шов сделан без дефектов, если же волна глухая – в изделии присутствуют изъяны.

Дельта-метод

В основе такой диагностики сварных швов лежит воздействие узконаправленным звуковым лучом, благодаря чему дефекты можно определить по анализу изменяемой траектории звука. Для такого УЗК требуется специальная настройка оборудования, поэтому он применяется достаточно редко.

В подавляющем большинстве случаев фактически используются эхо-импульсный, а также теневой способ ультразвукового контроля соединений, поскольку они являются наиболее эффективными. Своевременное проведение УЗК сварных швов позволяет оперативно выявлять внутренние разрушения и своевременно принять меры по устранению аварийной ситуации.

Достоинства и недостатки ультразвукового контроля труб

Ультразвуковым контролем возможно определить несоответствия во всех видах соединений, пайке, склейке, сварки и т.к. Процедура позволяет выявить большое количество недочетов:

- поры, воздушные пустоты;

- околошовные трещины, шлаковые отложения;

- неоднородные химические вкрапления;

- расслоения слоями наплавленного металла.

Основными преимуществами проведения неразрушимой акустической дефектоскопии являются:

- возможность проверки соединений как разнородных, так и однородных металлов, материалов;

- оценка качества соединения материалов, состоящих из неметаллов;

- отсутствие разрушения, повреждения поверхности шва, после проверки обследуемый участок необходимо только закрасить;

- отсутствие опасных воздействий на организм человека в сравнении с радио или рентген дефектоскопией.

- Низкая себестоимость, высокая мобильность позволяют проводить контроль швов практически при любых полевых условиях.

Плюсы и минусы ультразвукового контроля

Проведения работ со сложным оборудованием требует обученного, опытного персонала. Ультразвуковой контроль швов не исключение, а также требуется подготовка сварного шва по определенным показателям:

- Контроль за создание шероховатости не ниже 5 класса, направление полос должно быть перпендикулярно направлению шва;

- Исключение появления воздушного зазора путем нанесения масел или воды, в случае проверти вертикальной поверхности применяется густые массы и клейстеры.

Каждый из способов проверки имеет недостатки, проверка КЗД металлов не исключение. К основным отрицательным сторонам можно отнести:

- При диагностике круглых изделий радиусом менее 10 см, необходимо применять специальные преобразователи пьезоэлектрического типа, радиус кривизны подошвы которых отличается от объекта на 10 процентов в большую или меньшую сторону;

- Крупнозернистые структуры толщиной более 60 мм сложно диагностировать, в связи с затуханием отражения, рассеиванием колебаний при контроле. Такие материалы обычно состоят из аустенита или чугуна.

- Малые изделия, детали со сложными конструктивными особенностями не возможно подвергнуть проверке УЗД;

- Сложный процесс оценки, проверки материалов из неоднородных сталей;

- Расположение в структуре шва дефекта на различной глубине, не дает возможности точно определить диаметр, высоту неровности.

Преимущества и проблемные вопросы метода

Для проверки понадобится дефектоскопы и преобразователи, набор эталонов, образцов, предназначенных для калибровки и настройки оборудования. Определение расположения, места дефектов производится с помощью линейки координатного типа, вспомогательные приспособления понадобятся для зачистки, смазки проверяемого шва.

Проверенный сварной шов гарантирует надежность, прочность конструкции при эксплуатации. Существуют определенные нормативы, по которым изделие вводится в эксплуатацию или дорабатывается дальше.

Параметры оценки результатов

Чувствительность прибора – основной фактор качества проводимых работ. Как с его помощью можно распознать параметры дефекта.

Во-первых, определяется количество изъянов. Даже при самых близких друг к другу расстояниях эхо-метод может определить: один дефект в сварочном шве или два (несколько). Их оценка производится по следующим критериям:

- амплитуда акустической волны;

- ее протяженность (условная);

- размеры дефекта и его форма.

Протяженность волны и ширину изъяна можно определить путем перемещения излучателя вдоль сварочного соединения. Высоту трещины или раковины можно узнать, исходя из разницы временных интервалов между отраженной волной и излученной раньше. Форма же дефекта определяется специальной методикой. В основе ее лежит форма отраженного сигнала, появляющаяся на мониторе.

Метод ультразвуковой дефектоскопии сложный, поэтому качество полученных результатов зависит от квалификации оператора и соответствия полученных показателей, которые регламентирует ГОСТ.

Преимущества и недостатки УЗК метода

Для получения объективной информации о данном способе проверке сварных соединений стоит подробнее рассмотреть его плюсы и минусы. К достоинствам относят следующее:

- отсутствие вреда для человека, поскольку в отличие от рентгеновского излучения, УЗК волны являются безопасными для окружающих;

- высокая скорость проведения процедуры, благодаря чему для этого нет необходимости останавливать производство и нести убытки от простоев;

- мобильность за счет портативного (компактного) исполнения приборов, которые характеризуются компактными габаритными размерами и легким весом;

- отсутствие повреждений исследуемого объекта, так как звуковые волны не причиняют никакого вреда сварным соединениям;

- невысокая стоимость услуги по УЗК контролю, что делает такой способ доступным многим предприятиям и фирмам.

Что касается недостатков, то их немного и чаще всего они связаны с невозможностью получения информации о точных размерах выявленных дефектов. Дело в том, что разные по характеристикам изъяны отражают импульсы по-своему, в результате чего трудно оценить степень дефекта. Для использования УЗК метода есть необходимость в преобразователях с определённым радиусом кривизны. В целом к минусам можно отнести следующее:

- сложность проверки деталей, имеющих малую толщину;

- затрудненность анализа сварного шва, имеющего высокую зернистость (при этом ультразвук «глушится»);

- отсутствие возможности проанализировать все потенциальные дефекты на 100 %, поскольку малые могут не определяться;

- потребность в покрытии исследуемого участка спец.составом в виде масла машинного, глицеринового состава или специального геля с целью улучшения ультразвукового акустического контакта.

Несмотря на наличие некоторых недостатков в настоящее время ультразвуковой контроль сварочных соединений относится к числу самых надежных.

Рамки применения метода УЗК

Проведение ультразвукового контроля сварных соединений обеспечивает достаточно точные результаты и при соблюдении технологии способен предоставить исчерпывающую информацию в отношении любых дефектов. Но здесь следует понимать, что существуют определенные границы применения методики.

Дефекты, которые можно обнаружить методикой УЗК следующие:

- поры;

- непроваренные участки;

- трещины в швах и возле них;

- несплавления соединений;

- расслоения наплавленного материала;

- наличие свищей;

- провисание металла в нижних участках стыка;

- коррозионные образования;

- участки, на которых нарушены геометрические размеры или присутствует несоответствие химического состава.

УЗК сварных соединений осуществлять можно на конструкциях из легированной и аустенитной стали, меди, чугуна и металлов, которые ультразвук проводят плохо.

Геометрические параметры проведения УЗ-дефектоскопии:

- не более 10 метров составляет наибольшая глубина залегания шва;

- при минимальной толщине металла 3-4 мм;

- в зависимости от прибора наименьшая толщина шва должна быть в пределах 8-10 мм;

- 500-800 мм – максимальная толщина металла.

Что касается видов соединений, то сварка под УЗК предполагает выполнение продольных, плоских, сварных, кольцевых, тавровых стыков. Также применяют методику для сварных труб.

Области использования дефектоскопии

Ультразвуковая проверка сварных швов активно применяется в промышленной, строительной и других сферах. Чаще всего контроль ультразвуком применяют:

- для аналитической диагностики агрегатов и узлов;

- дефектоскопия сварных швов трубопроводов проводится с целью определения их целостности и степени износа труб;

- в атомной и тепловой энергетике для контроля состояния сварных конструкций;

- в области машиностроения и химической промышленности;

- для проверки сварных стыков в изделиях со сложной конфигурацией;

- при необходимости проверить прочность соединений металлов с крупнозернистой структурой.

Применять УЗК можно как в лабораторных, так и в полевых условиях при нахождении стыков на высоте, в замкнутых пространствах и труднодоступных местах.

Преимущества и недостатки методики

Ультразвуковой контроль сварных швов трубопроводов иди других типов металлоизделий обладает рядом преимущественных особенностей:

- высокая чувствительность оборудования обеспечивает точность результатов и скорость проведения проверок;

- удобность использования благодаря компактности приборов;

- возможность проведения выездной дефектоскопии если для контроля использовать портативные измерительные устройства;

- минимальные затраты на осуществление контроля сварочных швов, что обусловлено невысокой стоимостью самих дефектоскопов;

- возможность проверять соединения с большой толщиной;

- УЗК не нарушает структуру шва и не повреждает исследуемый объект;

- практически все разновидности дефектов сварных швов можно установить посредством ультразвукового контроля;

- контролируемый объект не требуется выводить из эксплуатации, проверку сварочных соединений можно проводить непосредственно в процессе его работы;

- абсолютная безопасность для человека, что нельзя отнести, например, к рентгеновской дефектоскопии.

К недостаткам контроля сварочных швов ультразвуковым методом относят некоторые трудности при проверке металлов с крупнозернистой структурой, возникающие вследствие сильного затухания и рассеивания волн. Также в числе минусов отмечают необходимость предварительно перед установкой дефектоскопов очистить и подготовить поверхность шва и некую ограниченность информации, выдаваемой прибором об обнаруженном дефекте.

В заключение следует сказать о том, что УЗК сварочных соединений – это гарантия безопасной эксплуатации готовых металлоизделий и сооружений. Если соблюдать сроки проверок, то это позволит своевременно устранить повреждения, продлить периоды и увеличить эффективность работы конструкций.