Как это поможет мне?

Используя единый язык обмена данными, можно повысить эффективность и качество сбора информации. Время обработки существенно сокращается, что позволит быстро и удобно ориентироваться в ассортименте режущего инструмента, который состоит из более чем 40,000 позиций. При использовании системы, совместимой со стандартом ISO13399, отпадает необходимость ручного ввода данных из каталога через компьютер в систему.

| Параметр | Определение | Параметр | Определение | Параметр | Определение |

| ALP | Осевой задний угол | DN | Диаметр шейки | PSIRL | Левый угол наклона режущей кромки |

| ANN | Вспомогательный задний угол | DSGN | Исполнение | PSIRR | Правый угол наклона режущей кромки |

| APMX | Максимальная глубина резания | D1 | Диаметр отверстия под винт | RADH | Радиальная высота корпуса |

| B | Ширина хвостовика | FHA | Угол подъёма стружечной канавки | RADW | Радиальная ширина корпуса |

| BAWS | Угол корпуса со стороны заготовки | FLGT | Толщина фланца | RE | Радиус при вершине |

| BBD | Сбалансировано конструктивно | FTDZ | Размер обрабатываемой резьбы | RETOLL | Нижнее отклонение радиуса при вершине |

| BBR | Сбалансировано индивидуально | H | Высота хвостовика | RETOLU | Верхнее отклонение радиуса при вершине |

| BD | Диаметр корпуса | HF | Функциональная высота | RPMX | Максимальная частота вращения |

| BHTA | Половина угла конуса | HRY | Нижняя точка от основной плоскости | S | Толщина пластины |

| BS | Длина кромки Wiper | HTB | Высота корпуса | SDL | Длина ступени |

| BSG | Стандарт | HTH | Высота | SIG | Угол при вершине |

| CDX | Максимальная глубина резания | IC | Диаметр вписанной окружности | SSC | Код размера гнезда под пластину |

| CHW | Ширина фаски при вершине | INSL | Длина пластины | SUBSTRATE | Основа |

| CICT | Число режущих элементов | IZC | Типоразмер пластины | TCDC | Допуск на диаметр резания |

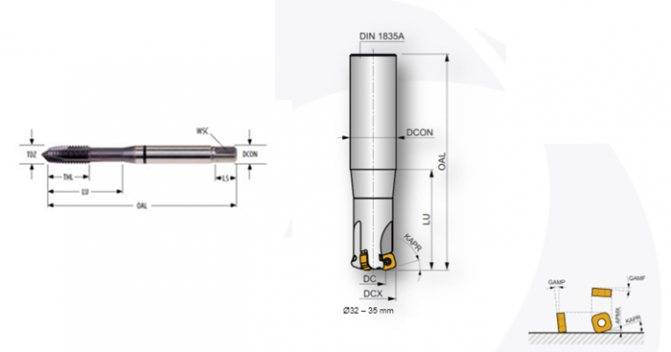

| CND | Диаметр отверстия для подвода СОЖ | KAPR | Главный угол в плане | TCDMM | Допуск на диаметр хвостовика |

| CNSC | Тип подвода СОЖ к инструменту | KCH | Фаска при вершине | TCHA | Точность отверстия |

| COATING | Покрытие | L | Длина режущей кромки | TCT | Класс точности инструмента |

| CNT | Размер резьбы входного отверстия для СОЖ | LB | Длина корпуса | TCTR | Класс точности резьбы |

| CP | Давление СОЖ | LCF | Длина стружечной канавки | TD | Диаметр резьбы |

| CRKS | Размер резьбы центрального болта | LE | Эффективная длина режущей кромки | TDZ | Размер резьбы |

| CTPT | Тип операции | LF | Функциональная длина | TFLA | Длина компенсации патрона Z+ |

| CUTDIA | Максимальный диаметр отрезки обрабатываемой детали | LGR | Запас длины на переточку | TFLB | Длина компенсации патрона Z- |

| CW | Ширина резания | LH | Длина головки | THCHT | Длина режущей части метчика |

| CWTOLL | Нижнее отклонение ширины резания | LPR | Программируемая длина | THFT | Профиль резьбы |

| CWTOLU | Верхнее отклонение ширины резания | LS | Длина хвостовика | THLGTH | Длина резьбы |

| CXSC | Тип подвода СОЖ к зоне резания | LSC | Длина закрепления | THUB | Ширина червячной фрезы |

| CZC | Размер соединения | LSCN | Минимальная длина закрепления | TP | Шаг резьбы |

| CZC MS | Размер соединения со стороны станка | LSCX | Максимальная длина закрепления | TPI | Ниток на дюйм |

| CZC WS | Размер соединения со стороны заготовки | LSD | Длина закрепления | TPIN | Ниток на дюйм, минимум |

| DAH | Диаметр отверстия под головку винта | LU | Рабочая длина (max рекомендуемая) | TPIX | Ниток на дюйм, максимум |

| DAXIN | Минимальный внутренний диаметр торцевой канавки | MHD | Присоединительные размеры | TPN | Минимальный шаг резьбы |

| DAXX | Максимальный наружный диаметр торцевой канавки | MIID | Эталонная пластина | TPX | Максимальный шаг резьбы |

| DBC | Диаметр окружности болтов | MMCC | Заданный крутящий момент | TQ | Крутящий момент |

| DC | Диаметр резания | NOF | Число стружечных канавок | TSYC | Обозначение инструмента |

| DCB | Диаметр отверстия | OAH | Общая высота | ULDR | Отношение рабочей длины к диаметру |

| DCBN | Минимальный диаметр отверстия | OAL | Общая длина | WB | Ширина корпуса |

| DCBX | Максимальный диаметр отверстия | OAW | Общая ширина | WF | Функциональная ширина |

| DCF | Диаметр резания, контакт по торцу | OHN | Минимальный вылет | WSC | Ширина закрепления |

| DCON | Диаметр соединения | OHX | Максимальный вылет | WT | Вес элемента |

| DCSFMS | Диаметр контактной поверхности со стороны станка | PHD | Диаметр предварительно обработанного отверстия | W1 | Ширина пластины |

| DCSFWS | Диаметр контактной поверхности со стороны заготовки | PHDX | Максимальный диаметр предварительно обработанного отверстия | ZEFF | Число эффективных торцевых режущих кромок |

| DCX | Максимальный диаметр резания | PL | Длина режущей части | ZEFP | Число эффективных периферийных режущих кромок |

| DIX | Максимальный диаметр для устройства замены инструмента | PRFRAD | Радиус профиля | ZWX | Максимальное число пластин Wiper |

| DMIN | Минимальный диаметр отверстия | PRSPC | Характеристика профиля | ||

| DMM | Диаметр хвостовика | PSIR | Угол в плане (дюйм.) |

Когда требуется заточка

Есть два случая, в которых она необходима:

- кромка износилась и потеряла свои полезные качества;

- выпускается новый инструмент.

В обоих случаях ее необходимо проводить, иначе вы банально не сможете обработать деталь с должной точностью и обеспечить нужное качество поверхности. Плюс, в процессе заготовка наверняка дополнительно пострадает от биения и вибрации.

Так что обязательно делайте ее тогда, когда она требуется, то есть регулярно и своевременно; тем самым вы обеспечите лезвию необходимую остроту и надежность, что положительно скажется на общем уровне безопасности осуществления технологических операций на станке.

Правила выполнения заточки

- используйте только подходящий абразивный круг;

- работайте в перчатках и маске (очках), не забывайте о защите;

- очистите все основные части и элементы токарного резца от пыли и грязи и зафиксируйте его в подручнике, отрегулировав положение;

- в первую очередь выводите задние углы и лишь после их замера и проверки переходите к передним;

- не пренебрегайте доводкой – она нужна на каждом участке, где наблюдаются даже мельчайшие неровности.

Применяемые инструменты

Базу в данном случае составляет пара шлифкругов: один выполнен из зеленого кремниевого карбида, другой – из электрокорунда. Первый подойдет для материалов высокой степени твердости, второй – для более мягких инструментальных сталей.

Также понадобится шлифовальный станок для проведения финишных операций. Так как последние считаются тонкими, оборудование должно функционировать на малых оборотах с минимально возможным уровнем биений. В качестве абразива подойдет алмазная или эльборовая поверхность.

Токарные резцы

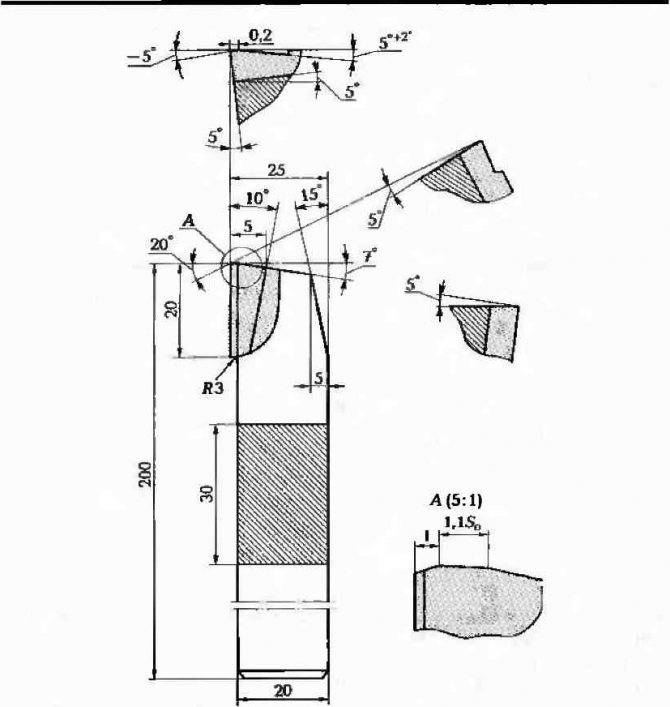

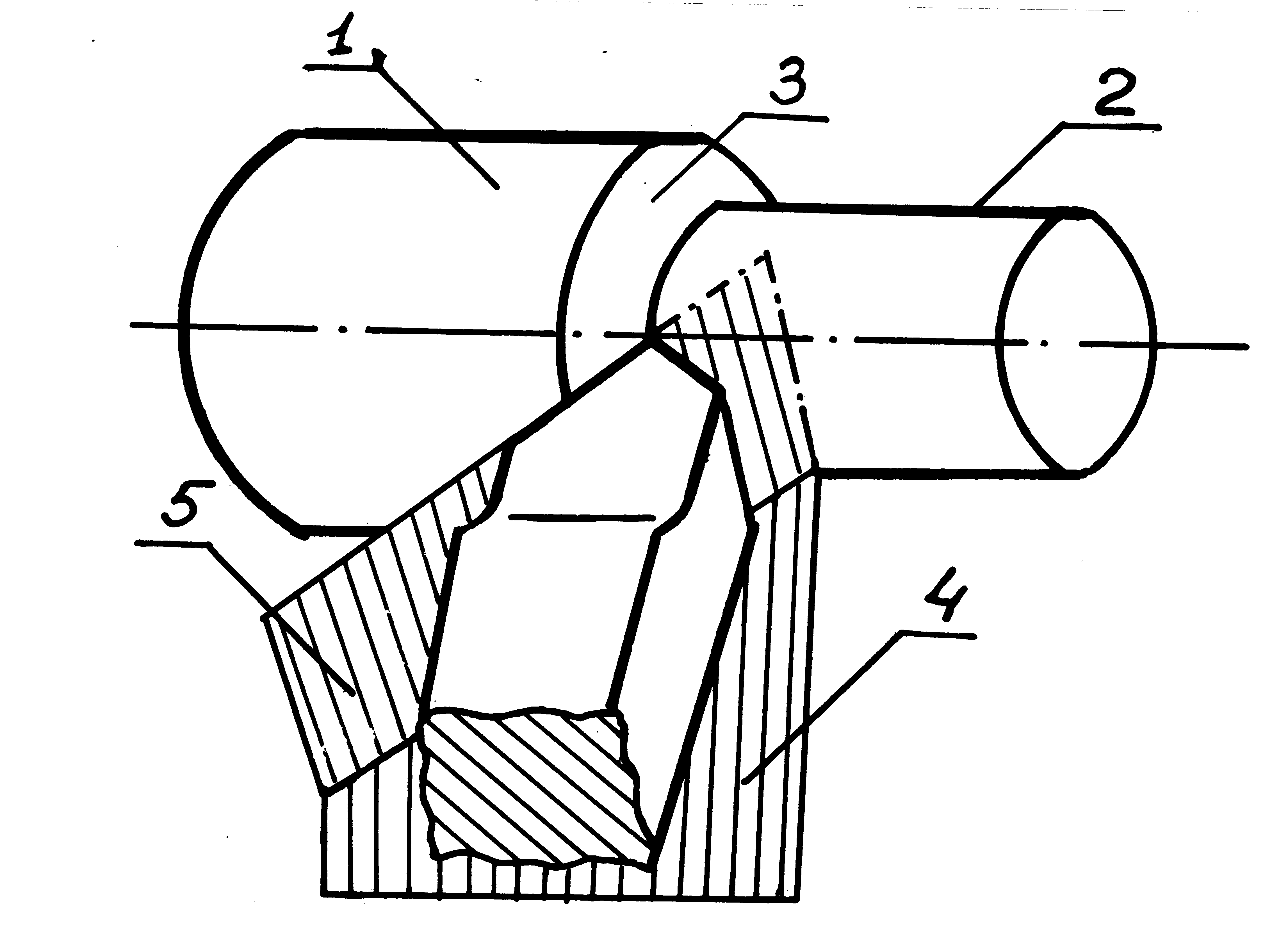

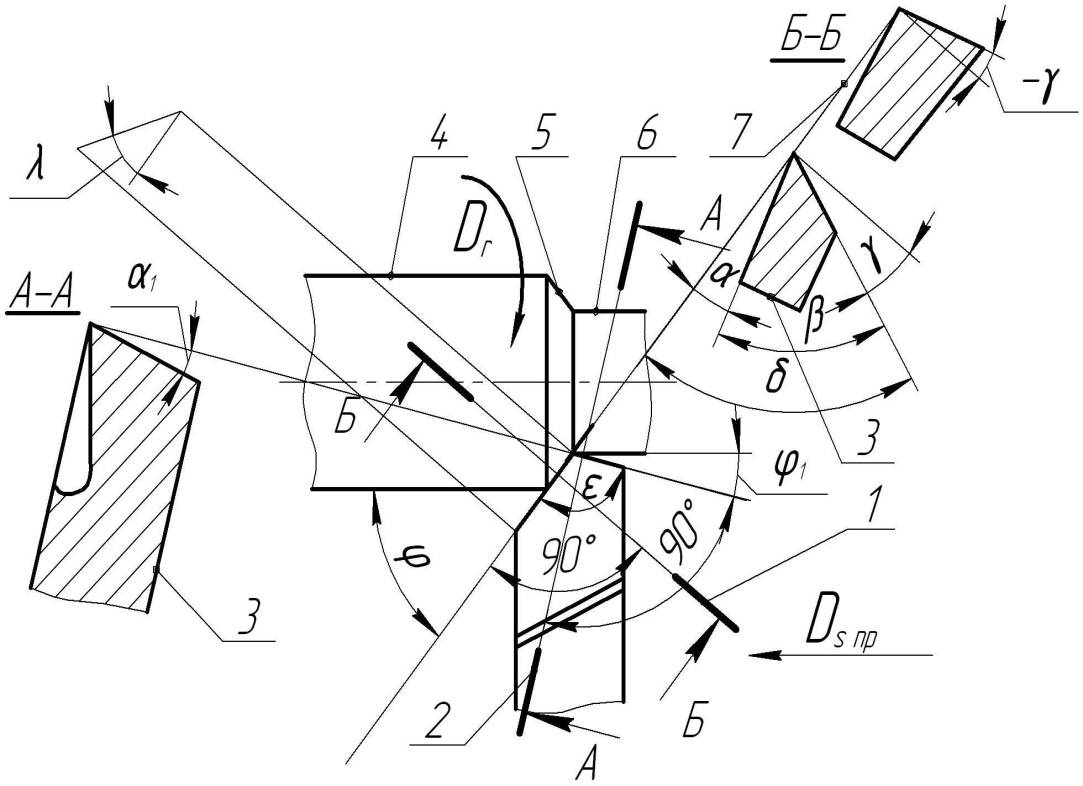

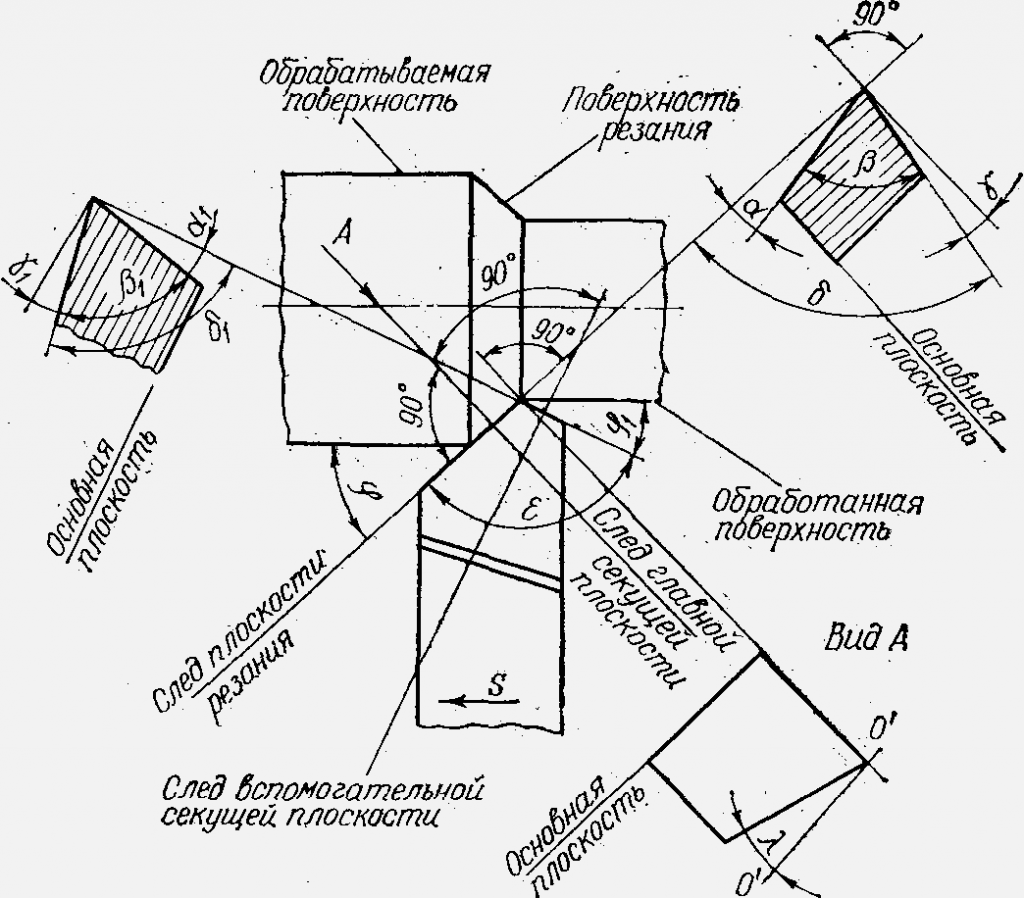

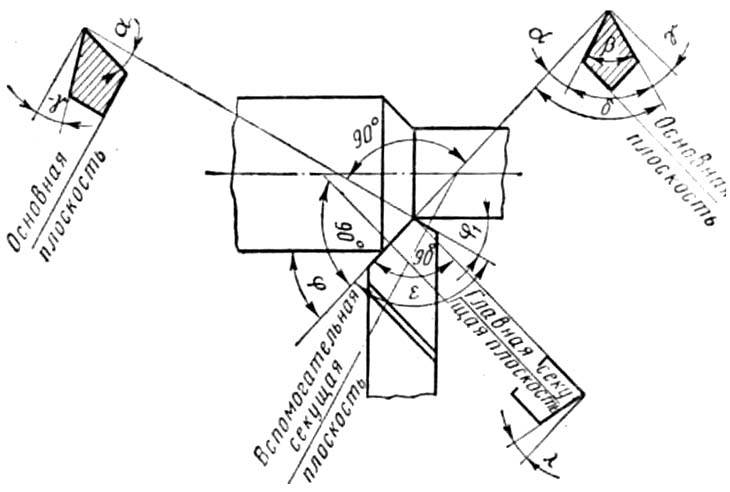

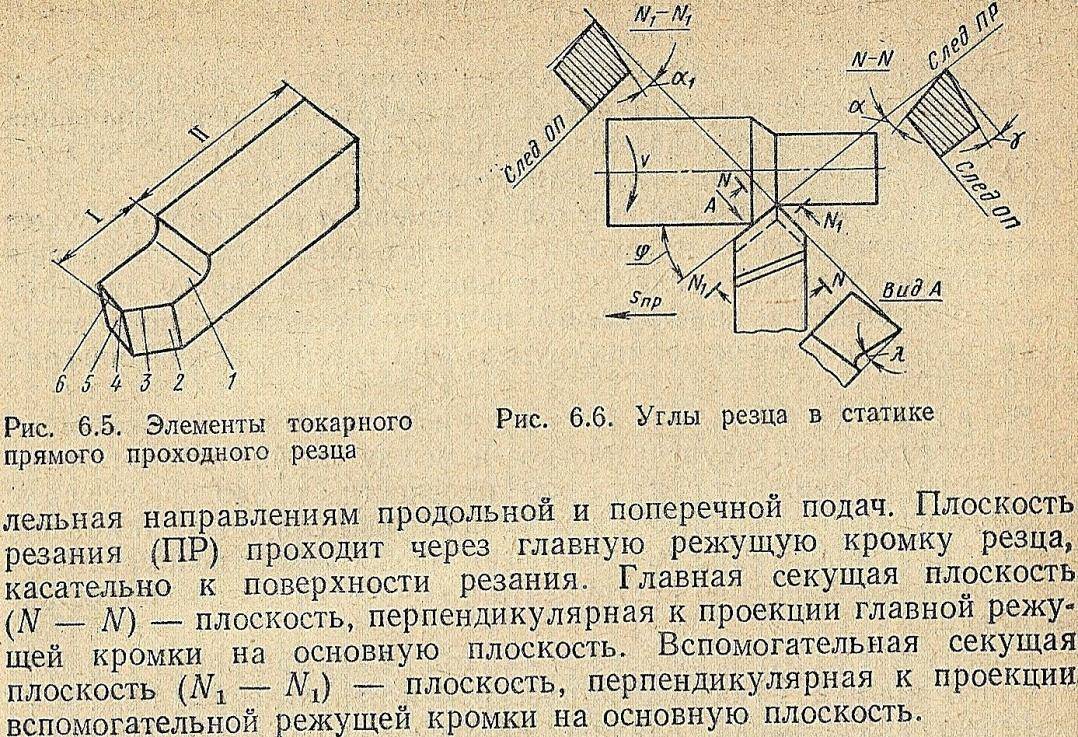

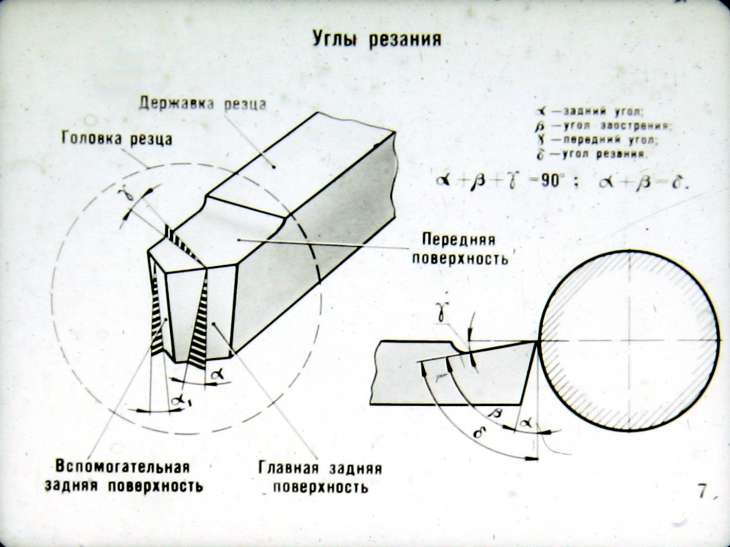

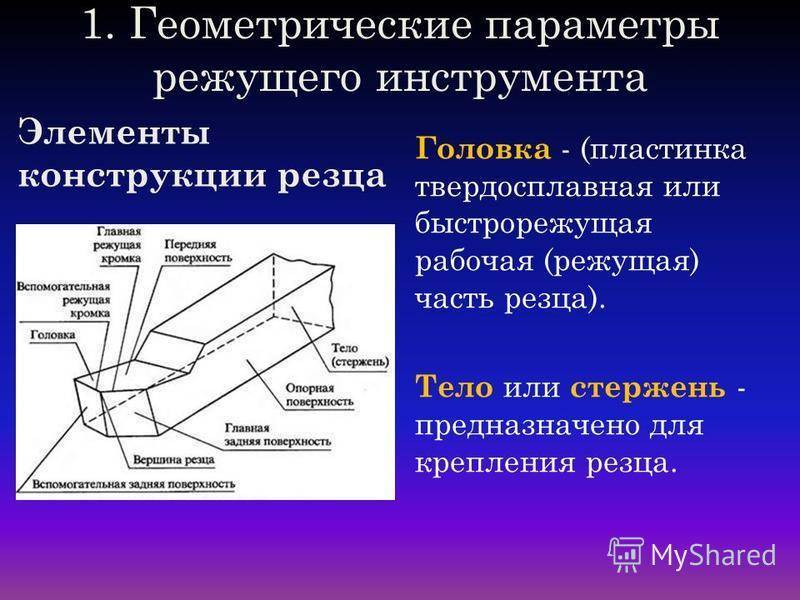

Резец состоит (рис. 1) из головки 2 (рабочей части) и стержня 1, служащего для закрепления резца в суппорте станка.

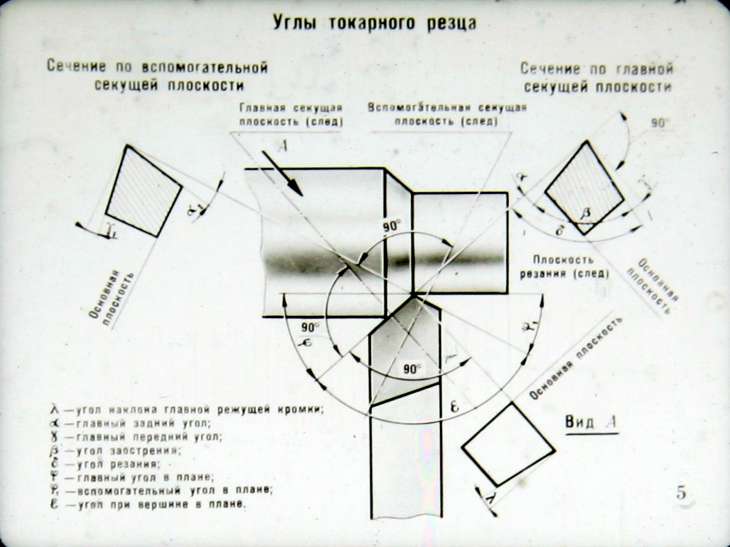

Рис. 1. Элементы резца

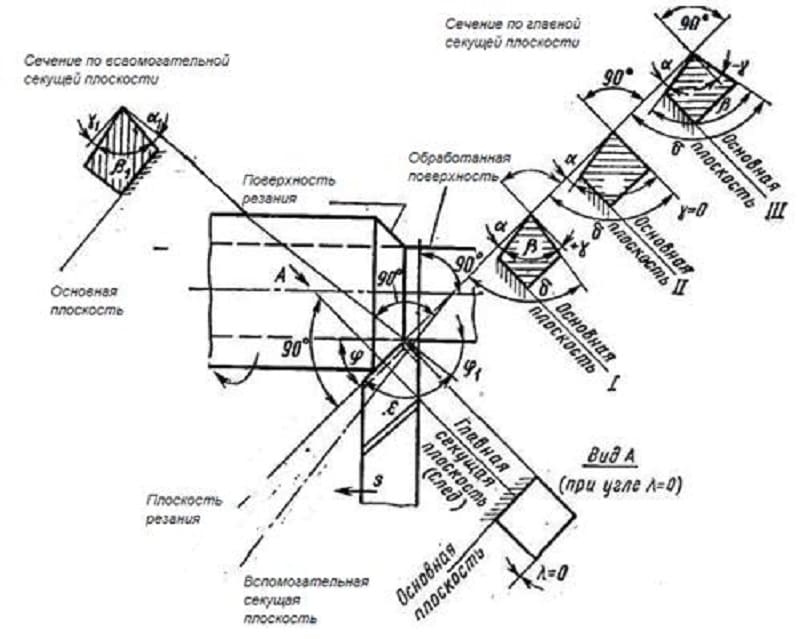

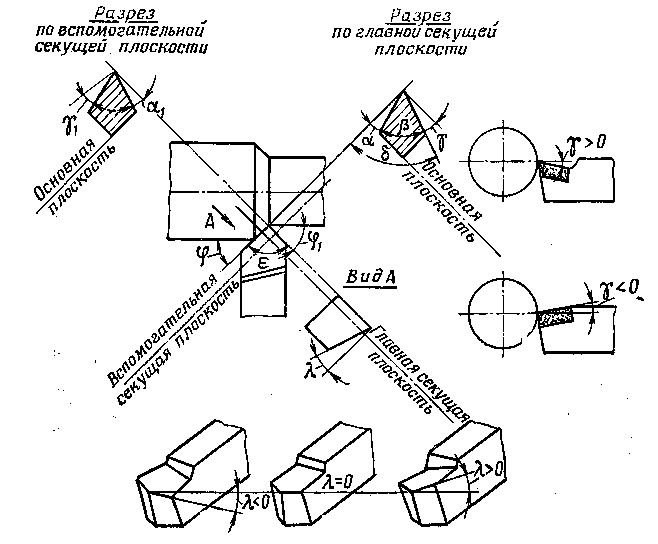

Рис. 2. Условные плоскости (резания и основная) для изучения геометрии резца

Передней поверхностью 8 резца называют поверхность, по которой сходит стружка. Задние (главная 3 и вспомогательная 4) поверхности обращены к обрабатываемой заготовке. Главная режущая кромка 7 выполняет основную работу резания. Она образуется пересечением передней и главной задней поверхностей резца. Вспомогательная режущая кромка 6 образуется пересечением передней и вспомогательной задней поверхностей. Место пересечения главной и вспомогательной режущих кромок называют вершиной 5 резца.

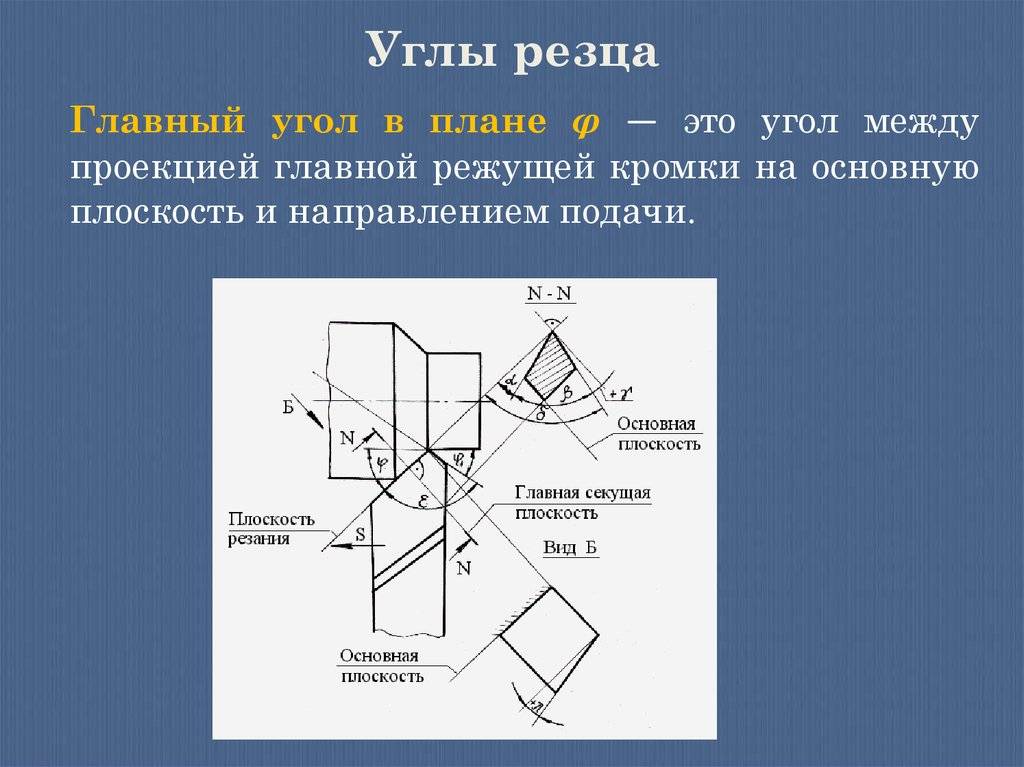

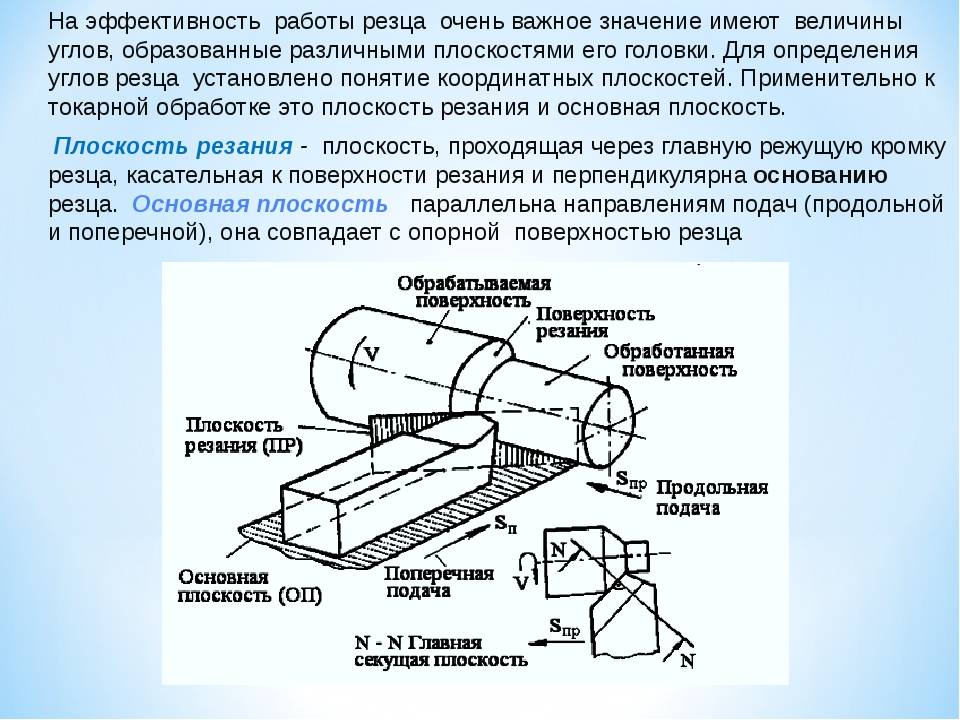

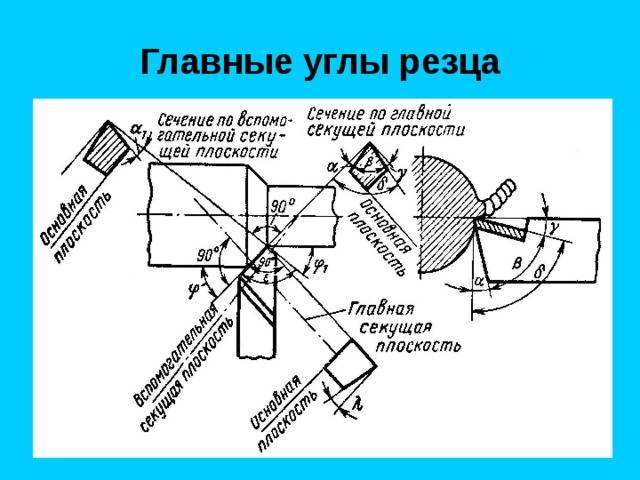

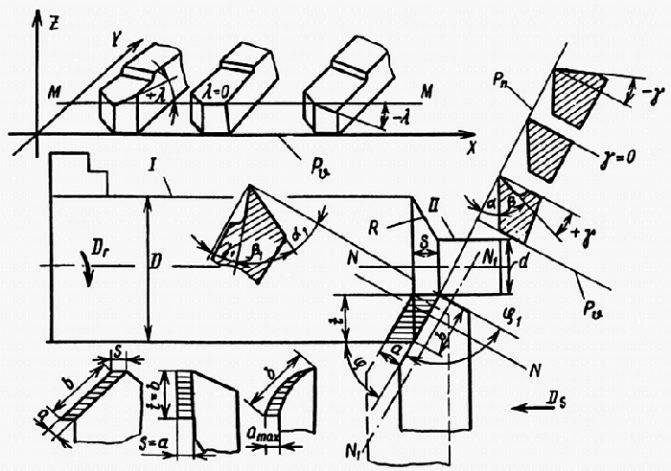

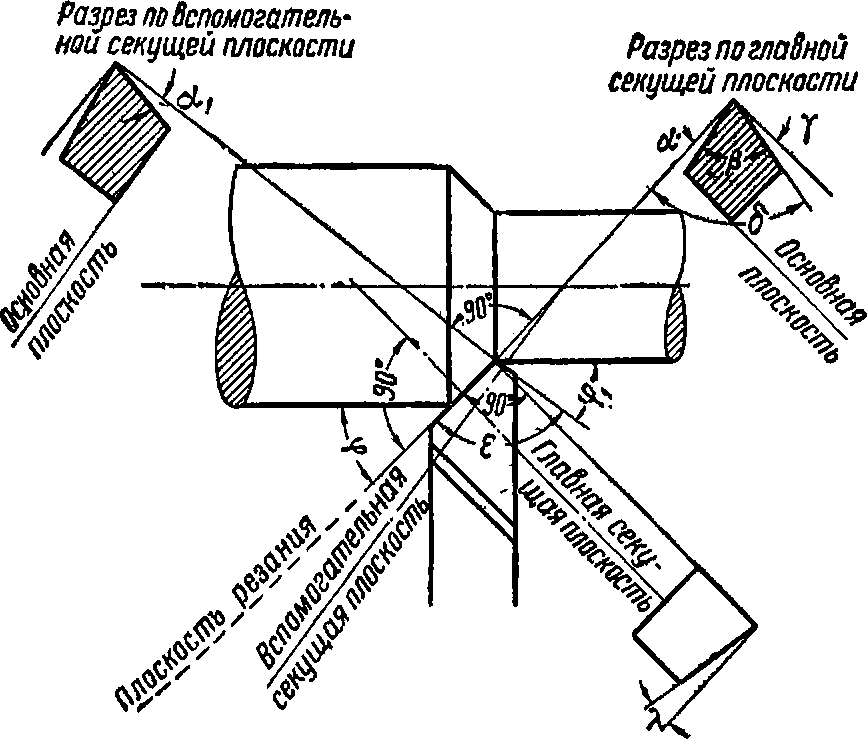

Для определения углов резца установлено понятие координатных плоскостей. Применительно к токарной обработке это плоскость резания и основная плоскость. Плоскостью резания 1 называю плоскость, касательную к поверхности резания и проходящую через режущую кромку (рис. 9).

Основная плоскость 2 параллельна направлениям 3, 4 подач (продольной и поперечной); она совпадает с опорной поверхностью резца.

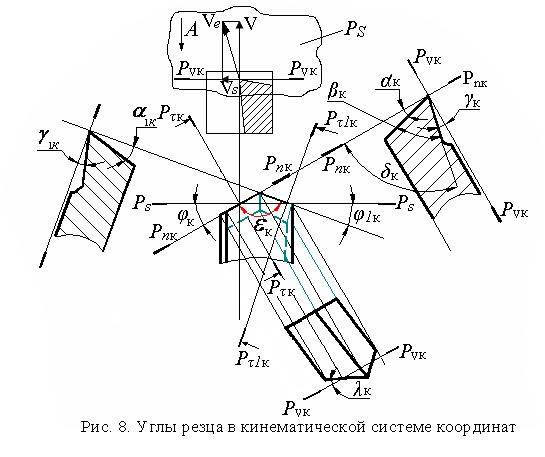

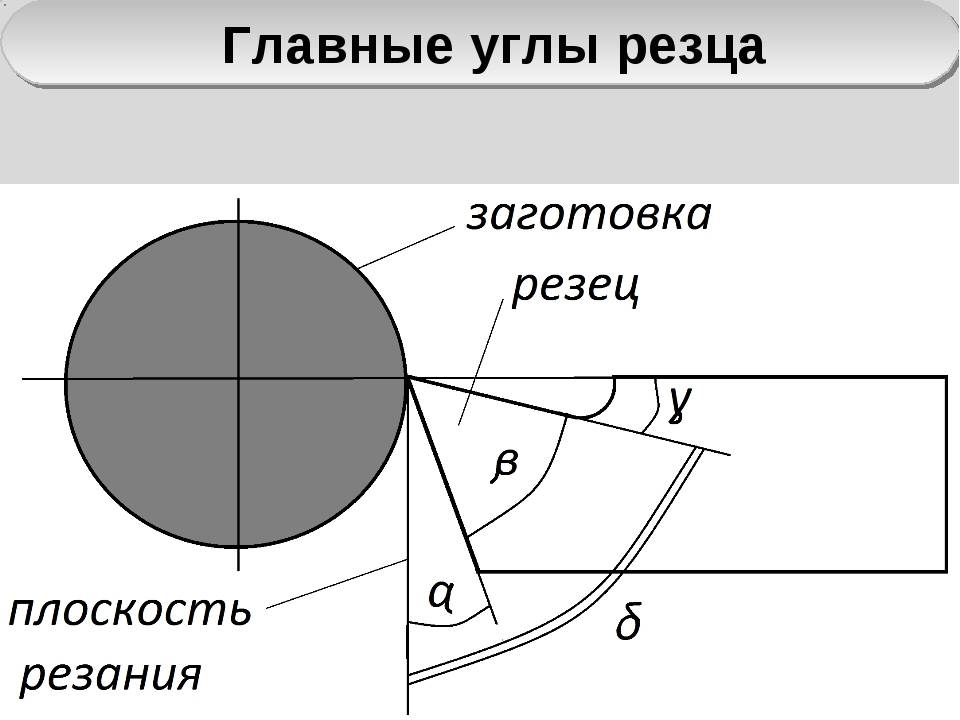

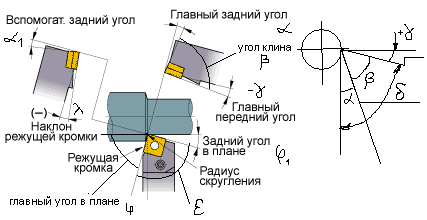

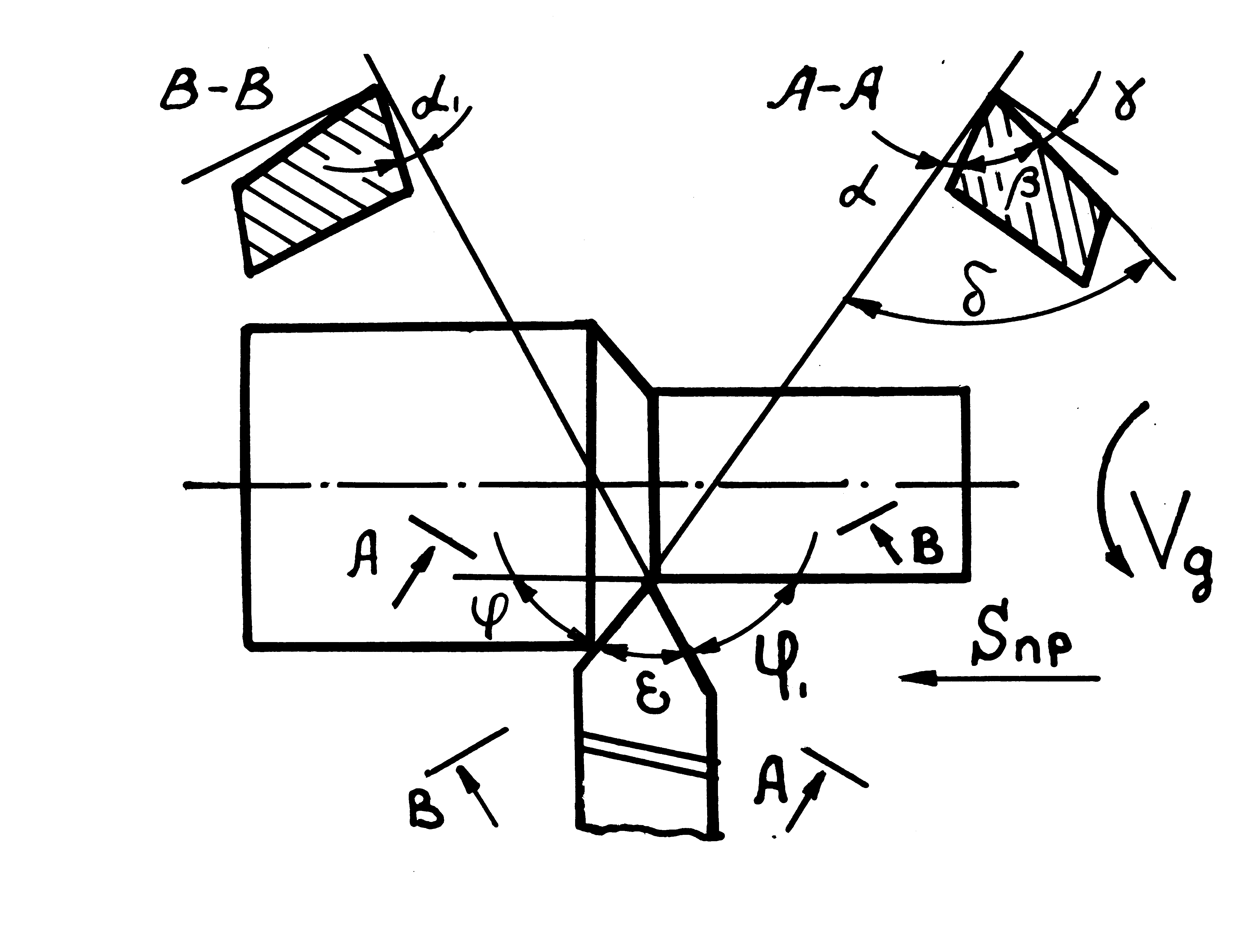

Углы резца разделяют на главные и вспомогательные (рис. 10).

Рис. 3. Геометрия резца: 1 — основная плоскость, 2 — вспомогательная секущая плоскость, 3 — главная секущая плоскость, 4 — сечение по вспомогательной секущей плоскости, 5 — сечение по главной секущей плоскости, 6 — заготовка, 7 — резец.

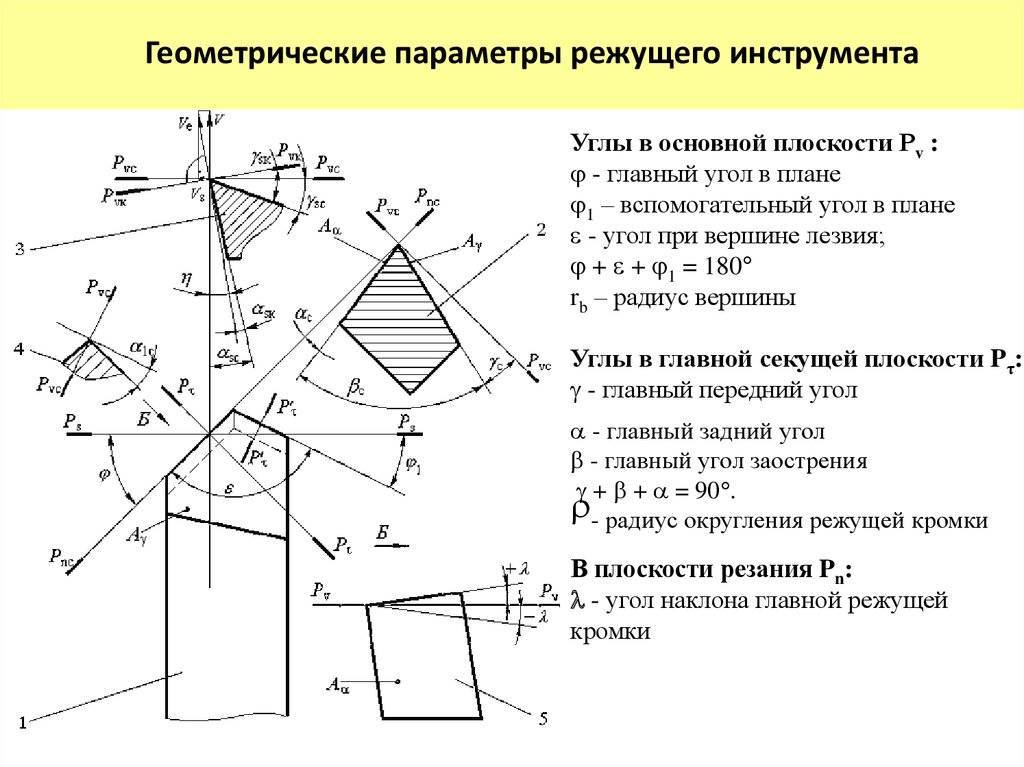

Главные углы резца измеряют в главной секущей плоскости, т.е. в плоскости, перпендикулярной проекции главной режущей кромки на основную плоскость.

Главным задним углом α называют угол между главной задней поверхностью резца и плоскостью резания.

Угол заострения β измеряют между передней и главной задней поверхностью резца.

Главным передним углом γ называют угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведенной через главную режущую кромку.

Сумма углов α+β+γ=90о.

Угол резания δ образуется передней поверхностью резца и плоскостью резания.

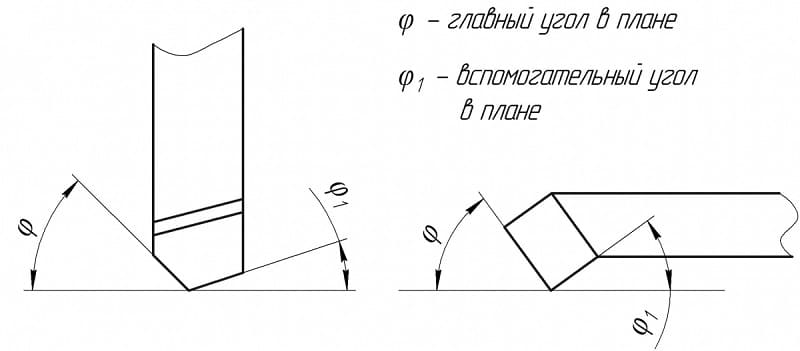

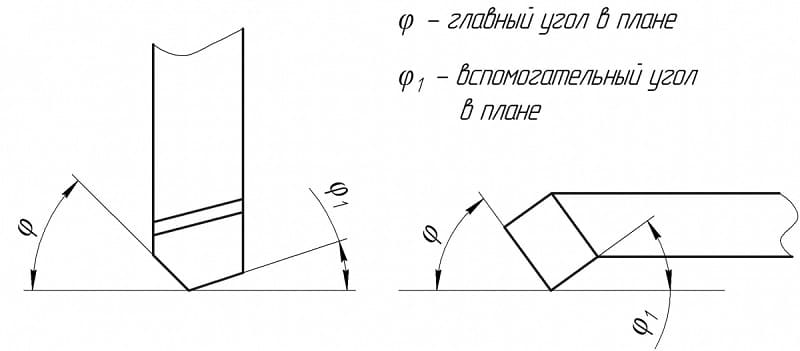

Главным углом в плане φ называют угол между проекцией главной режущей кромки резца на основную плоскость и направлением его подачи.

Вспомогательный угол в плане φ1 образуется проекцией вспомогательной режущей кромки резца на основную плоскость и направлением его подачи.

Углом при вершине в плане ε называют угол между проекциями главной и вспомогательной режущей кромкой резца на основную плоскость.

Вспомогательный задний угол α1 это угол, образованный вспомогательной задней поверхностью резца и плоскостью, проходящей через его вспомогательную режущую кромку перпендикулярно основной плоскости.

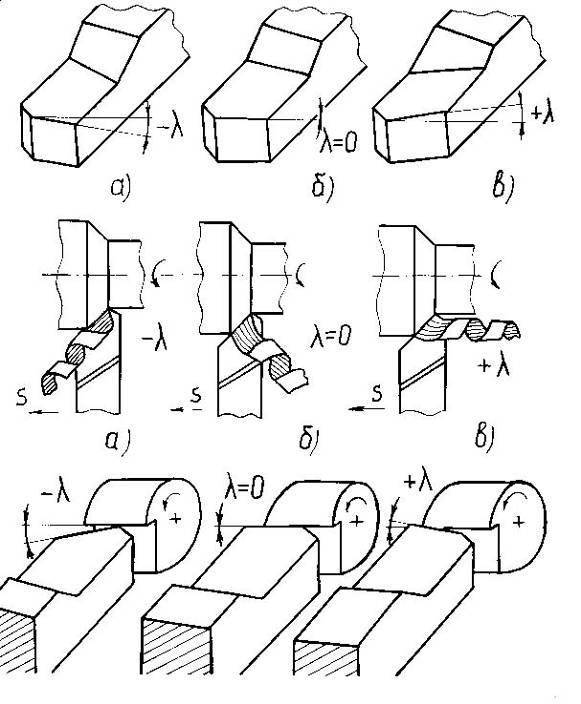

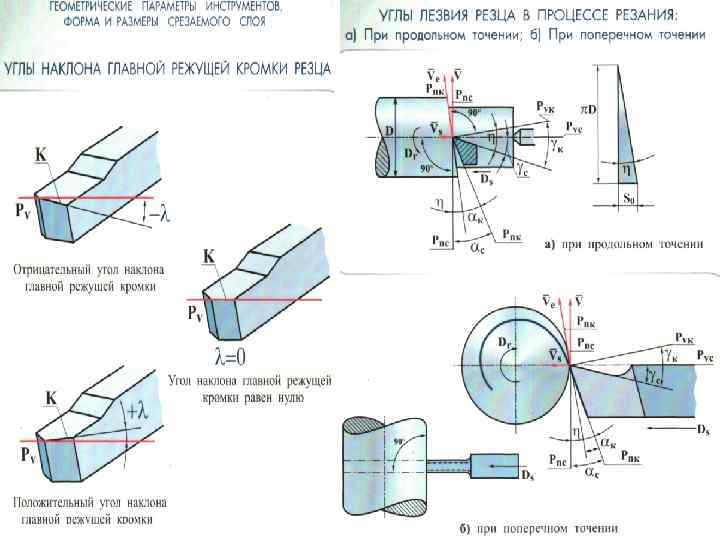

Углом наклона главной режущей кромки λ называют угол между режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости.

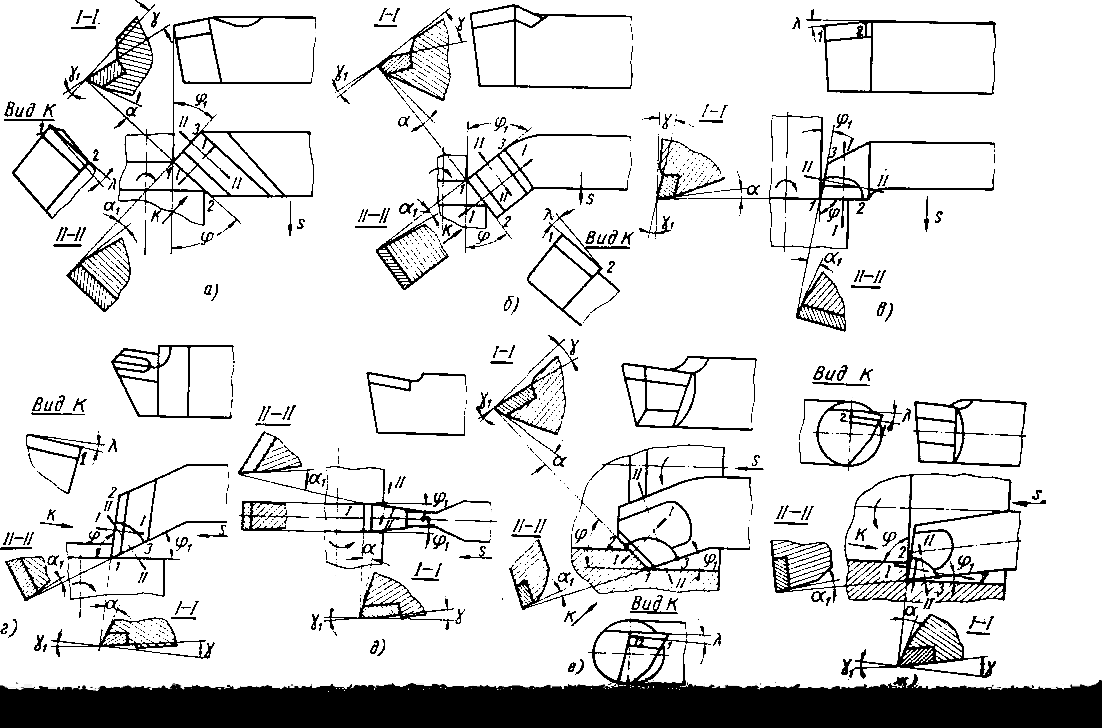

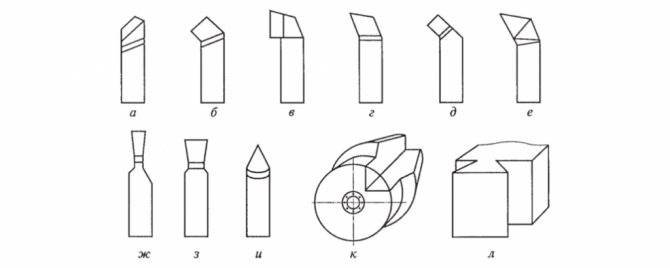

Резцы классифицируют:

- по направлению подачи — на правые 2 и левые 1. Правые резцы на токарном станке работают при подаче справа налево, т.е. перемещаются к передней бабке станка (рис. 4, а, б):

- по конструкции головки — на прямые, отогнутые и оттянутые (см. рис. 4, а – в);

- по роду материала — из быстрорежущей стали, твердого сплава и т. д.;

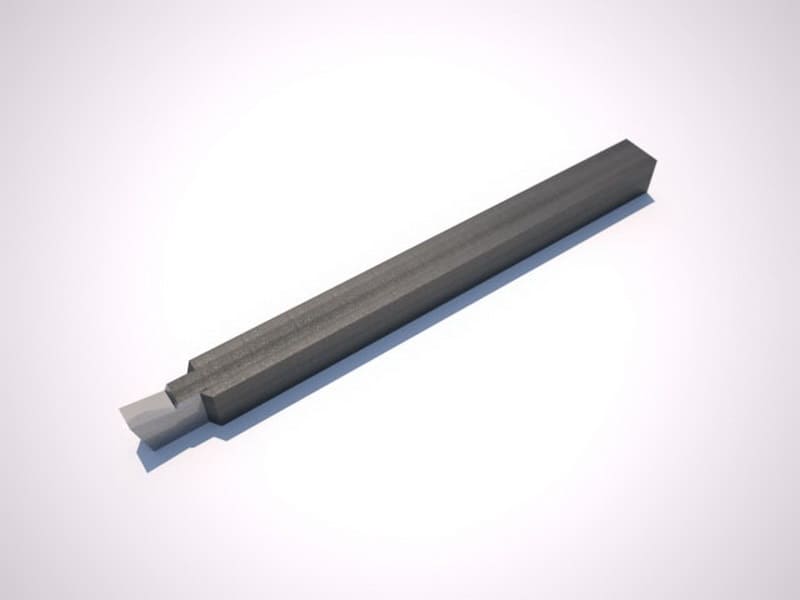

- по способу изготовления — на цельные и составные. При использовании дорогостоящих режущих материалов резцы изготовляют составными: головкуиз инструментального материала, а стержень — из конструкционной углеродистой стали. Наиболее распространены составные резцы с пластинками из твердого сплава или быстрорежущей стали. Пластинки из твердого сплава припаиваются или крепятся механически;

- по сечению стержня — на прямоугольные, круглые и квадратные;

- по виду выполняемых работ — на проходные, подрезные, отрезные, прорезные, расточные, фасонные, резьбонарезные и др. (рис. 5).

Рис. 4. Резцы: а — прямые, б — отогнутые, в — оттянутые, 1 левые, 2 правые

Рис. 5. Токарные резцы для различных видов обработки: а — наружное обтачивание проходным отогнутым резцом, б — наружное обтачивание прямым проходным резцом, в — обтачивание с подрезанием уступа под прямым углом, г — прорезание канавки, д — обтачивание радиусной галтели, е — растачивание отверстия, ж, з, и-нарезание резьбы наружной, внутренней и специальной

Главные правила выбора инструмента

Заранее определитесь, зачем он нужен и в каких режимах вы планируете его эксплуатировать.

Учитывайте производственное назначение – возможностей того, что отлично подходит для разового или редкого применения в гараже или личной мастерской, вряд ли хватит для промышленности, с ее серийностью.

Ориентируйтесь не на цену (слишком низкая стоимость должна даже отпугивать), а на стойкость, посмотреть которую можно в таблице токарных резцов.

Обращайте внимание, возможна ли правка лезвия – если оно служит сравнительно дольше, но не может быть повторно заострено, а подлежит замене после первого же затупления, вы в конечном итоге потратите больше.

Углы в плане

Для режущего инструмента они имеют следующие названия углов в плане:

- главный угол;

- вспомогательный;

- угол, расположенный у вершины.

Первый образуется между плоскостью расположения проекции кромки с главной плоскостью инструмента.

Второй определяется между продолжением проекции режущей кромки с плоскостью, направленной по движению заготовки.

Углы резца в плане

Третий находится между первой перечисленной плоскостью с основной плоскостью.

Численные значения параметра, расположенного у вершины могут принимать положительные и отрицательные значения. Положительным он получается, когда вершина места заточки находится на нижней точке обрабатываемой детали. Знак минус — вершина достигает высшей точки.

Рекомендации по подбору резца

При выборе инструмента необходимо руководствоваться функциональным назначением резцов. Что же касается материала, углов заточки и прочих параметров необходимо учесть твердость материала обрабатываемой заготовки. Также необходимо определиться с тем, что является наиболее приоритетным фактором при проведении работ – качество, производительность, стойкость инструмента.

- Проходного необходимого для торцевой обработки;

- Наружного нейтрального;

- Расточного.

Данный базовый комплект достаточен для выполнения большей части типовых операций, но конечно для более сложных работ понадобится расширенный набор инструмента, в том числе фасонные и резьбовые резцы. Для профессиональных работ в большом объёме разумным вариантом будет приобретение набора резцов со сменными пластинами. Это позволит впоследствии тратить меньше средств на приобретение расходных материалов, по мере износа производя только замену пластин, а не резцов целиком.

Параметры токарных резцов

Любой токарный резец образуют державка, необходимая для фиксации инструмента в держателе токарного станка, и рабочая головка, обеспечивающая резание металла. Для рассмотрения геометрических параметров токарного резца за образец лучше взять проходной инструмент.

На режущей части токарного резца данного типа выделяют три поверхности:

- переднюю (по ней в ходе обработки заготовки осуществляется сход металлической стружки);

- задние – главную и вспомогательную (обе повернуты своей лицевой частью к обрабатываемой детали).

Кромка инструмента, называемая режущей (и непосредственно участвующая в обработке), образована пересечением его передней и главной задней поверхностей. В геометрии токарного резца выделяют и вспомогательную режущую кромку. Она, соответственно, образована пересечением передней поверхности со вспомогательной задней.

Точку, в которой пересекаются главная и вспомогательная режущие кромки, принято называть вершиной резца. Последняя при резании металла испытывает колоссальные нагрузки, приводящие к ее поломке. Чтобы повысить стойкость вершины резца, ее в процессе заточки не заостряют, а немного скругляют. Это требует введения такого параметра, как радиус при вершине. Есть и еще один способ увеличения стойкости вершины токарного резца – формирование переходной режущей кромки, имеющей прямолинейную форму.

Важнейшими геометрическими параметрами резцов для токарной обработки являются их углы, которые определяют взаимное расположение поверхностей инструмента. Параметры углов варьируются в зависимости от разновидности токарного резца и от ряда других факторов:

- материала изготовления инструмента;

- условий его работы;

- характеристик материала, который предстоит обрабатывать.

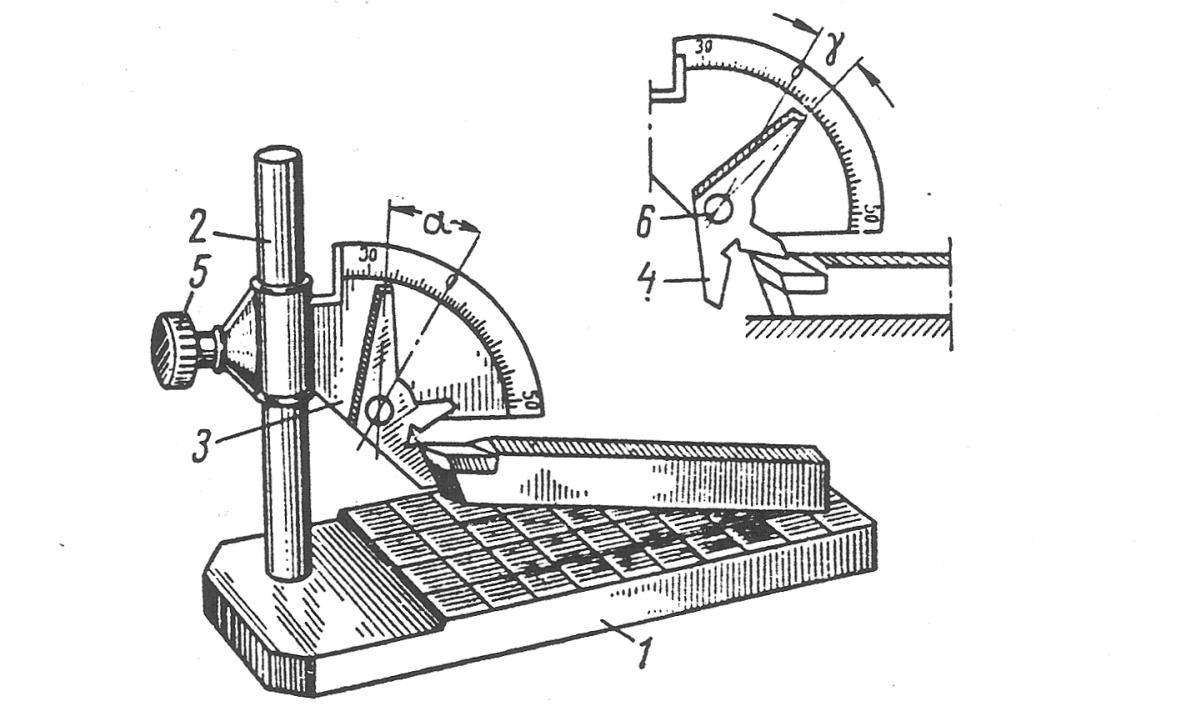

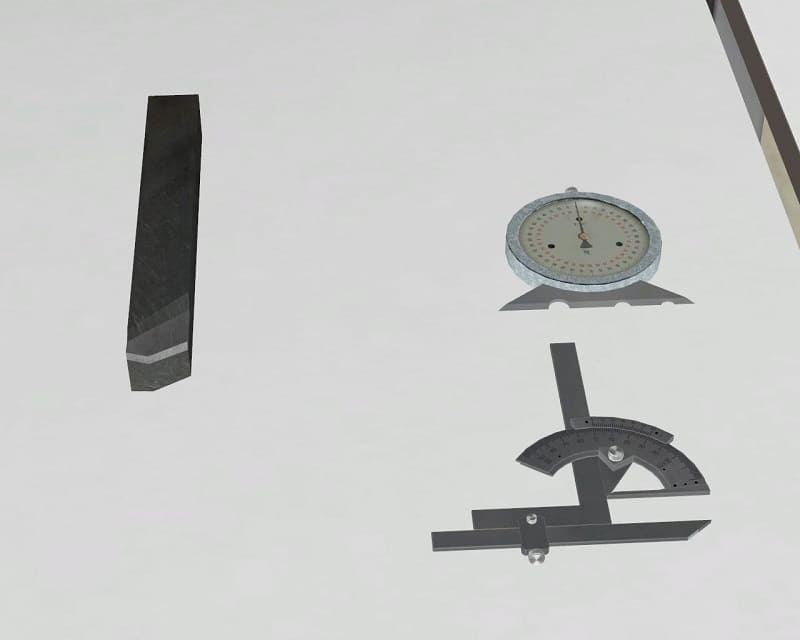

Измерение углов заточки токарного резца

Для максимальной точности результата выполнять его необходимо только специализированным ручным оборудованием. Оно состоит из следующих частей:

- основание – на него крепятся все остальные элементы;

- подвижный шаблон для стойки, настраивающийся в удобном положении;

- градуированная шкала, дающая возможность считывать показания;

- стопорный винт, позволяющий отметить и сохранить направление изменения значений.

Алгоритм фиксации результатов таков:

- размещаете инструмент;

- прикладываете его кромку;

- смотрите, сколько показывает – найденная цифра и будет фактическим градусом.

Метод прост в реализации и достаточно точен. Кстати, учитывая возможные различия в геометрии токарных резцов, углы в плане рекомендуется определять с использованием оборудования, оснащенного нониусом.

Виды резцов для токарного станка и их назначение

При описании видов токарного инструмента обычно применяют несколько классифицирующих признаков. По конструктивному исполнению он делится на две разновидности: цельный и сборный. В первом случае все изделие выполнено в виде монолитного бруска металла. А во втором в роли лезвия выступают съемные или паяные твердосплавные пластинки. По технологическому назначению токарные резцы делят на специальные, которые используют для обработки различных профилей и резьбонарезания, и изделия общего назначения, применяемые для наружного и внутреннего точения, отрезки и торцевой подрезки. Еще один различительный признак токарного инструмента — это конфигурация режущей части, которая зависит от его режимов эксплуатации и вида токарных работ. Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

Еще один вариант классификации — это деление токарного инструмента по принципу чистоты обработки. Здесь обычно выделяют два класса: черновой и чистовой. Первый предназначен для обдирочных работ или предварительной токарной обработки, а второй — для финишных операций. Если черновой инструмент, за редким исключением, довольно однотипен, то среди чистового существует ряд разновидностей с собственными названиями. В качестве примера можно привести лопаточный и радиусный резцы с дугообразным лезвием, назначением которых является точное чистовое точение. Еще один отдельный вид — это алмазный резец, применяемый для токарных работ по сверхтвердым материалам. Ни на что не похожую конструкцию имеет чашечный токарный резец с круговой режущей поверхностью, который может работать долгое время без переточки.

Отдельной категорией резцовых изделий для токарных станков являются строгальные резцы. При токарных операциях с их использованием подача осуществляется на неподвижную деталь. При этом припуск не срезается, как при вращении, а удаляется строганием. В такой конфигурации токарный станок выполняет ту же функцию, что строгальный или долбежный.

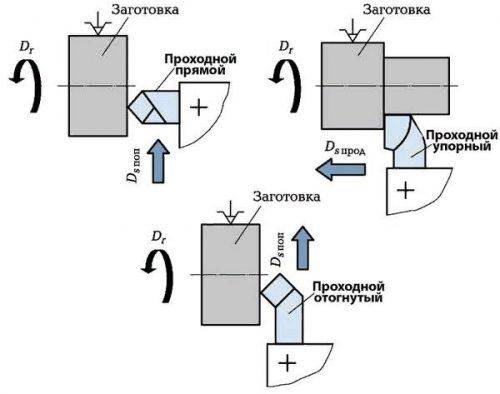

Проходные прямые, отогнутые и упорные

Упорный резцовый инструмент предназначен для обточки длинных и нежестких изделий, т. к. его конструкция способствует меньшему изгибанию детали. Отогнутый резец имеет лезвие, расположенное под углом к державке, поэтому им можно работать на продольной подаче. Все резцы этого типа фиксируются в резцедержателе так, чтобы их вершина находилась напротив главной оси вращения станка. Одна из разновидностей прямого типа — пружинный резец, который имеет удлиненную и изогнутую режущую часть, пружинящую в процессе обработки. Проходной резцовый инструмент является наиболее массовым и универсальным, поэтому часто изготавливается неразборным из быстрорежущей инструментальной стали.

Производители

При выборе резцов следует ориентироваться не на лучшую цену, а на соответствие продукции требованиям государственного стандарта. Произведенные по техническим условиям резцы вряд ли прослужат долго, да и заточить их будет проблематично. Несоответствие стандарту прямо указывает на изменение состава материалов в сторону удешевления. Например, для сплава ВК8 разница в несколько процентов кобальта кардинально меняет прочностные и температурные характеристики.

Только продукция, произведенная по ГОСТ, может обеспечить заявленные параметры и обеспечить бесперебойный технологический цикл.

Источник

Рекомендации по подбору резца

При выборе инструмента необходимо руководствоваться функциональным назначением резцов. Что же касается материала, углов заточки и прочих параметров необходимо учесть твердость материала обрабатываемой заготовки. Также необходимо определиться с тем, что является наиболее приоритетным фактором при проведении работ – качество, производительность, стойкость инструмента.

Рекомендуемый минимальный набор резцов состоит из:

- Проходного необходимого для торцевой обработки;

- Наружного нейтрального;

- Расточного.

Данный базовый комплект достаточен для выполнения большей части типовых операций, но конечно для более сложных работ понадобится расширенный набор инструмента, в том числе фасонные и резьбовые резцы. Для профессиональных работ в большом объёме разумным вариантом будет приобретение набора резцов со сменными пластинами. Это позволит впоследствии тратить меньше средств на приобретение расходных материалов, по мере износа производя только замену пластин, а не резцов целиком.

Углы в плане

Для режущего инструмента они имеют следующие названия углов в плане:

- главный угол;

- вспомогательный;

- угол, расположенный у вершины.

Первый образуется между плоскостью расположения проекции кромки с главной плоскостью инструмента.

Второй определяется между продолжением проекции режущей кромки с плоскостью, направленной по движению заготовки.

Углы резца в плане

Третий находится между первой перечисленной плоскостью с основной плоскостью.

Численные значения параметра, расположенного у вершины могут принимать положительные и отрицательные значения. Положительным он получается, когда вершина места заточки находится на нижней точке обрабатываемой детали. Знак минус — вершина достигает высшей точки.

Плоскости обработки

Выделяют следующие их виды:

- основная – идет параллельно вектору подачи, будь он продольным или поперечным;

- резания – ее формирует лезвие (непосредственно) и та площадь, на которую оно воздействует (по касательной).

Плюс, есть пара секущих – главная и дополнительная. Направление первой – через свободную точку острия перпендикулярно проекции, вторая создается сходным образом и тоже под прямым углом, только уже через вспомогательную кромку.

Все полученные значения стоит записывать, ведя таким образом техническую документацию, которая при необходимости поможет рассчитать точность, скорость, качество съема материала и примерный срок службы инструмента с учетом интенсивности его эксплуатации.

Это интересно: Технология сварки нержавейки аргоном – важные особенности и тонкости

Измерение углов резца

Каждый образец проходит процедуру измерения перечисленных характеристик. Их проводят с использованием специальных измерительных приборов. Используют настольный угломер, или механический, оснащённый нониусом. Полученные результаты обязательно фиксируются в журнале.

Первый тип измерителя позволяет определять параметры углов, расположенных на главной плоскости. Конструктивно он состоит из следующих деталей:

- массивного основания;

- стойки с перемещающимся шаблоном (для задания направления плоскостей);

- измерительного сектора (оснащённого градусной линейкой);

- стопорный винт (для фиксации полученного направления).

Измерение углов токарного резца

Последовательность проведения измерений производится следующим образом. Выбранный образец размещается на основании. Поверхность кромки совмещают с одной плоскостью стойки. Вторую направляют параллельно исследуемой кромки. Полученные значения на градусной линейке являются значением измеряемого показателя. Обязательным условием проведения измерений считается обеспечение плотного прилегания шаблона к соответствующей поверхности резца.

Измерение таких специфических параметров, как углы в плане осуществляется механическим угломером, оснащённым нониусом. Его конструкция включает следующие основные элементы:

- двух специальных секторов, каждая из которых имеет свою угловую шкалу;

- двух независимых измерительных направляющих;

- специального подвижного нониуса.

Последовательность проведения измерений несколько отличается от последовательности операций настольного угломера.

Специальная стойка для измерения углов резца

Для получения точного значения параметра необходимо точно совместить одну планку с боковой поверхностью корпуса. Режущую кромку следует направить параллельно второй планке. Численные значения считывают с помощью имеющегося встроенного нониуса. Полученные значения фиксируются в документации.

Геометрия

Все наиболее важные показатели и технические особенности резца определяются значением его углов. Помимо, основных имеются углы при вершине, а также углы наклона режущей кромки.

Основные углы режущего инструмента

Во время заточки самое важное – обеспечить точные параметры углов. Ориентация кромки проходит по 3 стандартным плоскостям: задней, передней и дополнительной

Главный задний

Увеличение параметров основного угла заднего значительно снижает прочность и делает не надежную фиксацию инструмента на держателе резца. Также увеличение параметров данного угла изменяет показатели колебаний их частоту и амплитуду, ускоряет износ инструмента.

Если параметры уменьшить – это приведет к увеличению площади взаимодействия кромки, которая режет и поверхности обрабатываемой заготовки.

Главный передний

Это основной угол, который и определяет качественные показатели поверхности удаления. Увеличение параметров ведет к повышенному количеству изменений в верхнем слое.

Если параметры у угла незначительные, то это обеспечивает более легкое удаление верхнего слоя металла с обрабатываемой поверхности.

Угол заострения

Этот угол расположен между главными поверхностями задней и передней. Его параметры указывают на уровень заострения вершины.

Основной в плане

Параметры данного угла также характеризуют свойства токарного резца. Измеряется между направлением продольной подачи и проекцией основной режущей кромки на плоскость.

Вторичный в плане

Вторичный в плане угол образуется из проекции вспомогательной кромки на поверхность с тем же направлением продольной подачи.

Задний вспомогательный

Этот угол необходим, чтобы снизить трение между задней поверхностью резца и непосредственно обрабатываемой деталью. В результате снижается нагрев и износ инструмента. Если угол будет слишком большой, то резец может ослабнуть и сломаться.

Вершина между задней вспомогательной поверхностью и кромкой режущего инструмента

Измеряется между проекцией вспомогательной поверхности и непосредственно режущей кромки. Чем больше данный параметр, тем прочнее по факту резец. Также улучшаются показатели теплоотвода.

Угол наклона режущей части

Определяет направление, куда сходит стружка во время рабочего процесса. Эти показатели могут быть положительными, отрицательными и нулевыми.

Виды токарных резцов и их назначение

Всю совокупность существующих сегодня приспособлений можно условно классифицировать по ряду признаков:

- характер исполнения – сборные (из напаянных твердосплавных пластин) или цельные (сделаны из монолитного бруска);

- технологическая роль – общие (для стандартных операций) и специальные (для сложных профилей);

- конфигурация лезвия – прямое или изогнутое (для деталей с труднодоступными местами), последнее – с самой разной формой искривления;

- класс обработки – черновые (грубая, для обдирки) и чистовые (тонкая, для финишного доведения);

- особенность подачи – на неподвижную заготовку (строгальные) или на вращающуюся.

Для облегчения классификации конструкция токарного резца или его ключевые отличия часто отражены в его названии. Так, например, по алмазному сразу ясно, что он предназначен для снятия слоев сверхтвердых материалов. Основная часть пружинного напоминает спираль и слегка амортизирует под нагрузкой. Какой формы лопаточный, думаем, понятно, что за характер воздействия у долбежного, кажется, ясно без лишних слов.

Теперь подробнее рассмотрим те популярные группы инструментов, которые сегодня используются регулярно.

Проходные

Наиболее распространены и более чем востребованы при наружной обработке цилиндрических деталей. Подразделяются на три категории:

- прямые – их лезвие идет строго параллельно оси вращения станочного оборудования;

- отогнутые – у них кромка расположена с отклонением влево или вправо (по отношению к державке), что позволяет существенно облегчать продольную подачу;

- упорные – уже с двумя изгибами, в результате чего головка приспособления приобретает ϟ-образную форму, поддерживающую деталь, не дающую ей изгибаться; благодаря этому подходят для снятия материала нежестких или длинных предметов.

Различия, которыми обладают элементы и углы токарного проходного резца, хорошо видны на схеме ниже. Мы же добавим, что все 3 разновидности выпускаются и применяются по-настоящему массово. Поэтому, в целях разумной экономии без ухудшения качества, их чаще всего делают неразборными и исполняют из инструментальных сортов стали.

Подрезные

Нужны для создания уступов и торцевания вращающихся объектов. Хороши своей способностью поддерживать каждое из направлений подачи – это позволяет без труда формировать какие угодно уступы. Обычно являются сборными, так как к ним не предъявляются строгие требования по надежности.

Отрезные

Входят в группу канавочных, отличаются специфической конфигурацией лезвия: главная кромка у любого из них дополнена еще парой вспомогательных (по одной с каждой стороны), воздействующих и на боковые плоскости в месте контакта. Ее также выполняют трапецеидальной, зауживая к державке, с целью снизить трение. Зато головка усилена и, если загнута кверху, называется петушковой.

Важно располагать такой инструмент прямо напротив оси вращения и максимально близко к патрону, размещая корпус перпендикулярно детали, если нужно, используя жидкость для смазки и охлаждения

Резьбонарезные

Поддерживают высокую точность совмещения вала станка с области детали. За счет максимального соответствия профилей обеспечивают достоверность конечного результата. В зависимости от обрабатываемой поверхности делятся на 2 вида:

- внутренние – отогнутые, их нужно заводить в полую заготовку;

- наружные – прямые, с максимально удобным доступом.

В каждом из случаев важно синхронизировать подачу со скоростью вращения шпинделя

Расточные

Нужны для обеспечения соосности: такое приспособление вставляется в цилиндрическую деталь и снимает лишний материал до тех пор, пока она не будет идеально надеваться на вал.

Стоит учитывать, что операция производится в условиях высокого нагрева и затрудненного удаления стружки и использования СОЖ, поэтому выполнять ее нужно на невысоких скоростях и сильно не углубляясь.

Делятся на 2 вида:

- упорные – для тупиковых отверстий;

- проходные – для сквозных.

Их державки также могут быть разных размеров.

Сборные

Здесь строение токарного резца состоит из цельнометаллического профиля и съемной пластины, либо напаянной (приваренной), либо прикрепленной механически. Во втором случае фиксация осуществляется с помощью прижимов, резьбового соединения или эксцентриков – главное, чтобы она была достаточно надежной.

Для создания прочного лезвия также важно правильно выбрать материал. Это может быть как «классическая» инструментальная сталь, так и еще более твердые сплавы или, в качестве альтернативы, порошковый композит

![Глава ii. обработка деталей на токарных станках [1968 орнис н.м. - основы механической обработки металлов]](https://benzo-electro-instrument.ru/wp-content/uploads/a/7/9/a797544e52fdf4ea8a5617c139a0afb3.png)