Применение углеродистой стали

Для создания продукции углеродистые стали подходят как технологичный материал: они хорошо воспринимают обработку и сварку. Их характеристики позволяют работать в широком спектре нагрузок и условий.

Производство деталей машин

Массовое применение находит углеродистая сталь в мире машин и механизмов. Условия работы изделия полностью зависят от содержания углерода в сплаве.

Стали низкоуглеродистые нужны для деталей, на которые не воздействуют сильные нагрузки: втулки, колпаки, крышки, маховики, планки, кольца и пр. Много делается различных металлоконструкций и каркасов. Невысокая механическая прочность компенсируется увеличением поперечного сечения.

Стали среднеуглеродистые хорошо работают при значительных нагрузках: шкивы, зубчатые колеса, валы, рычаги, шпиндели, ролики, штоки и т.д. После механической обработки обязательно выполняется термическая обработка (к примеру, цементация).

Стали высокоуглеродистые применяются в исключительных случаях: пружины, рессоры, цанги, прочие твердые или упругие изделия. Они сложны в изготовлении, поэтому продукция имеет повышенную стоимость.

Производство инструмента

Содержание углерода и лигатуры делает углеродистые стали оптимальным материалом для всевозможного инструмента:

- отвертки;

- ножницы садовые и по металлу;

- ключи гаечные и другие;

- ножовки, пилы, режущие полотна, топоры;

- напильники и надфили;

- плоскогубцы и другой шарнирно-губцевый инструмент;

- метчики, плашки;

- резцы по металлу и иным материалам;

- микрометры, штангенциркули и иные измерительные инструменты;

- матрицы для штамповки и многое другое.

Для производства применяют ковку (литье не допускается), прокат упрочняют, заготовки подвергают точению, сверлению, фрезеровке и шлифовке. Одна из основных сложностей – удалить поверхностный слой металла с дефектами от термообработки.

Производство крепежа

Шпильки, болты, винты и прочие крепежные изделия изготавливаются из таких марок углеродистых сталей:

- 10, 20: для получения класса прочности до 6.8 включительно, изделие не подвергается термообработке;

- 30, 35, 45: с классами прочности 5.6, 6.6, изделия проходят термообработку;

- 35: для класса прочности от 8.8 до 12.9, с термообработкой.

Регламентирует механические свойства изделий ГОСТ 898-1-2014.

Метод производства: штамповка на автоматах для крупносерийного и массового выпуска и обработка на металлорежущих станках для менее масштабной программы производства.

Помогла ли Вам наша статья ?

Да 77.42%

Нет 22.58%

Проголосовало: 31

Применение

Углеродистая сталь, благодаря своим свойствам, нашла широкое применение в различных отраслях народного хозяйства, особенно, в машиностроении. Использование в конструкторских расчетах способности металла сопротивляться нагрузкам и иметь высокие пределы усталости, позволяет изготавливать из углеродистой стали такие ответственные детали машин, как: маховики, зубчатые передачи редукторов, корпуса шатунов, коленчатые валы, поршни плунжерных насосов, технологическую оснастку для деревообрабатывающей и легкой промышленности.

Высокоуглеродистые стали с увеличенным количеством марганца, применяют для изготовления таких деталей, как пружины, рессоры, торсионы и подобные узлы, требующие упругости сплава. Инструментальные сплавы повышенного качества, широко применяют при производстве инструментов, которыми обрабатывают металлы: резцы, сверла, зенковки.

Использование углеродистой стали с низким и средним количеством содержания углерода, нашло применение при возведении металлических конструкций и коммуникаций. Специальные прокатные станы металлургических комбинатов изготавливают, постоянно пользующиеся спросом, различные профили:

- уголки;

- швеллеры;

- трубы;

- двутавры;

- другие, в том числе заказные, виды профилей.

Во всех отраслях широко используется листовой прокат, который отличается размерами, качеством и толщиной изготавливаемых изделий.

Используя специфические свойства углеродистых сталей, их применяют в различных областях народного хозяйства. Знание специфики отличий тех или иных сплавов, позволит грамотно и технологично применить требуемый материал в нужном месте.

Другие параметры классификации

Еще одним параметром, по которому классифицируют углеродистые сплавы, является степень их очищения от вредных примесей. Лучшими механическими характеристиками (но и более высокой стоимостью) отличаются стали, в составе которых присутствует минимальное количество серы и фосфора. Данный параметр стал основанием для классификации углеродистых сталей, в соответствии с которой выделяют сплавы:

- обыкновенного качества (В);

- качественные (Б);

- повышенного качества (А).

Общие принципы классификации сталей

Стали первой категории (их химический состав не уточняется производителем) выбирают, основываясь только на их механических характеристиках. Такие стали отличаются минимальной стоимостью. Их не подвергают ни термообработке, ни обработке давлением. Для качественных сталей производитель оговаривает химический состав, а для сплавов повышенного качества – и механические свойства

Что важно, изделия из сплавов первых двух категорий (Б и В) можно подвергать термообработке и горячей пластической деформации

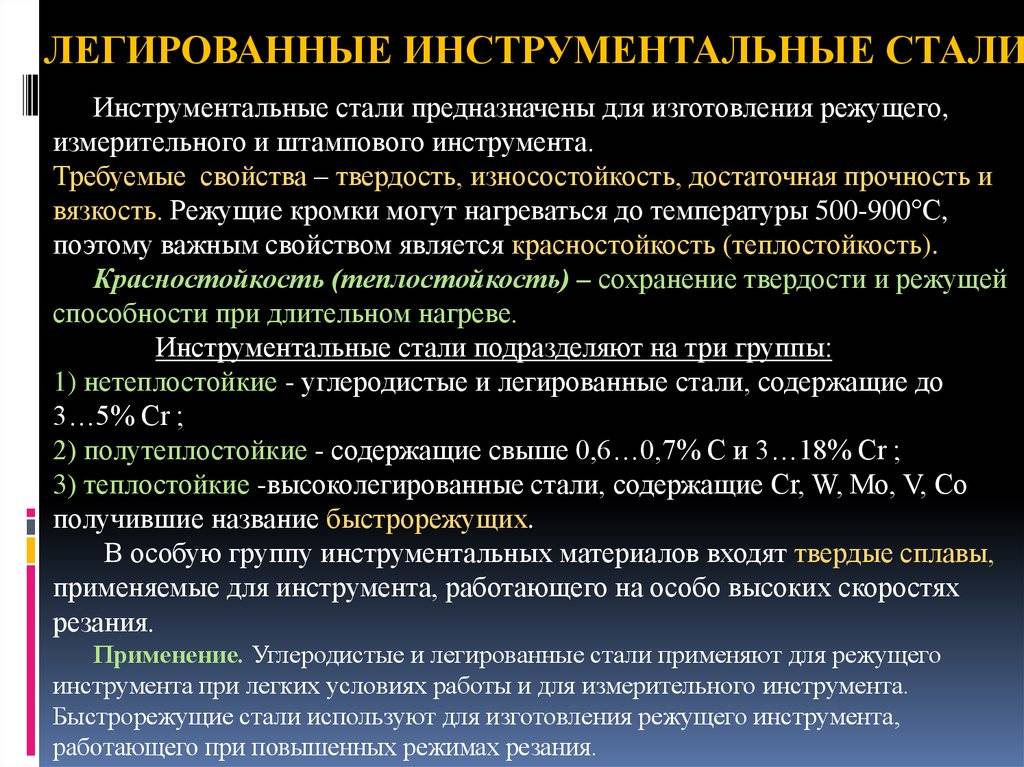

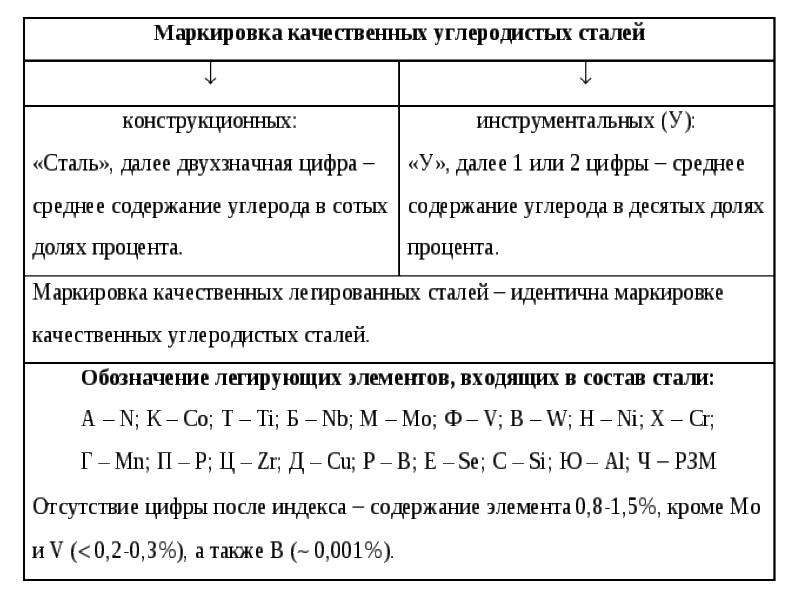

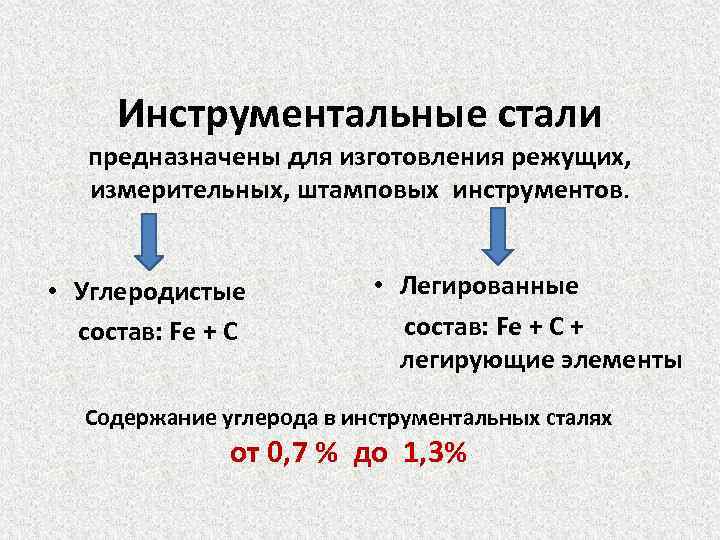

Существует классификация углеродистых сплавов и по их основному назначению. Так, различают конструкционные стали, из которых производят детали различного назначения, и инструментальные, используемые в полном соответствии с их названием – для изготовления различного инструмента. Инструментальные сплавы, если сравнивать их с конструкционными, отличаются повышенной твердостью и прочностью.

Содержание основных элементов в инструментальных сталях

В маркировке углеродистой стали можно встретить обозначения «сп», «пс» и «кп», которые указывают на степень ее раскисления. Это еще один параметр классификации таких сплавов. Буквами «сп» в маркировке обозначаются спокойные сплавы, в составе которых может содержаться до 0,12% кремния. Они характеризуются хорошей ударной вязкостью даже при низких температурах и отличаются высокой однородностью структуры и химического состава. Есть у таких углеродистых сталей и минусы, наиболее значимые из которых заключаются в том, что поверхность изделий из них менее качественная, чем у кипящих сталей, а после выполнения сварочных работ характеристики деталей из них значительно ухудшаются.

Полуспокойные сплавы (обозначаются буквами «пс» в маркировке), в которых кремний может содержаться в пределах 0,07–0,12%, характеризуются равномерным распределением примесей в своем составе. Этим обеспечивается постоянство характеристик изделий из них.

Характеристики распространенных полуспокойных сталей

В кипящих углеродистых сталях, содержащих не более 0,07% кремния, процесс раскисления полностью не завершен, что становится причиной неоднородности их структуры. Между тем их выделяет ряд достоинств, к наиболее значимым из которых следует отнести:

- невысокую стоимость, что объясняется незначительным содержанием специальных добавок;

- высокую пластичность;

- хорошую свариваемость и обрабатываемость при помощи методов пластической деформации.

Характеристика

Характеристики и структуру металла меняют, используя термическую обработку, посредством которой, достигают нужной твердости поверхности или других требований для применения стальной конструкции. Однако, не все структурные свойства поддаются корректировке с помощью термических методов. К таким структурно-нечуствительным характеристикам относят жесткость, выраженную модулем упругости или модулем сдвига. Это учитывают при проектировании ответственных узлов и механизмов в различных сферах машиностроения.

В случаях, когда расчет прочности узла требует применения деталей малых размеров, способных выдержать требуемую нагрузку, применяют термическую обработку. Такое воздействие на «сырую» сталь позволяет увеличить жесткость материала в 2-3 раза. К металлу, который подвергают такому процессу, предъявляют требования по количеству углерода и других примесей. Называют эту сталь – повышенного качества.

Основные виды

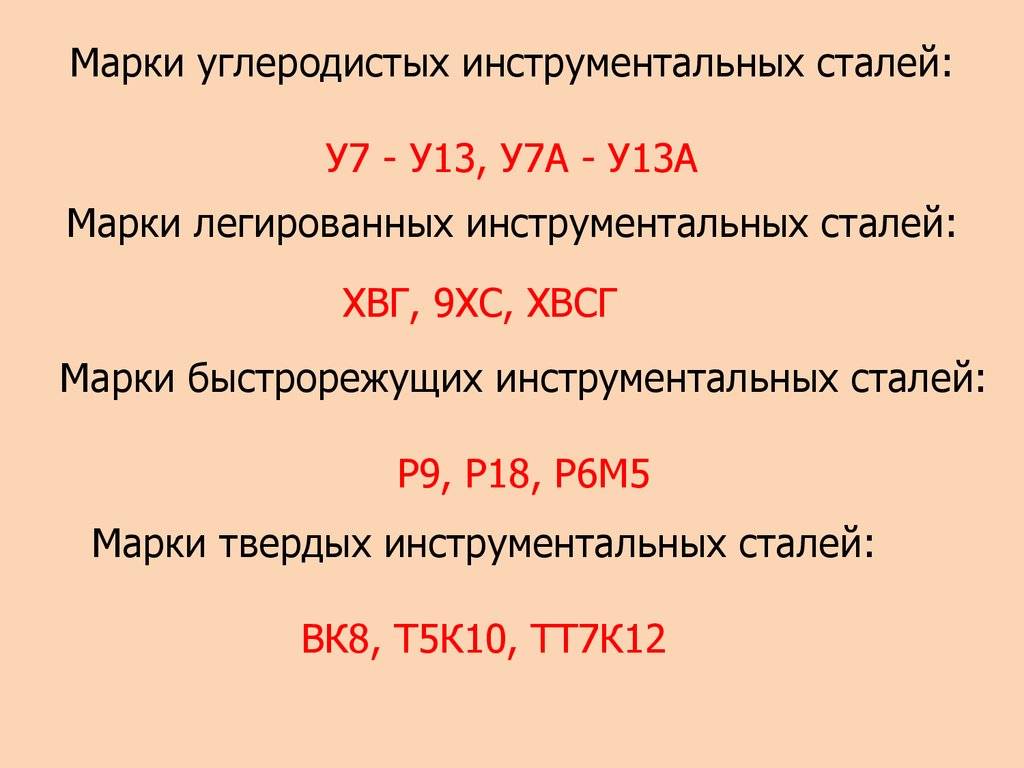

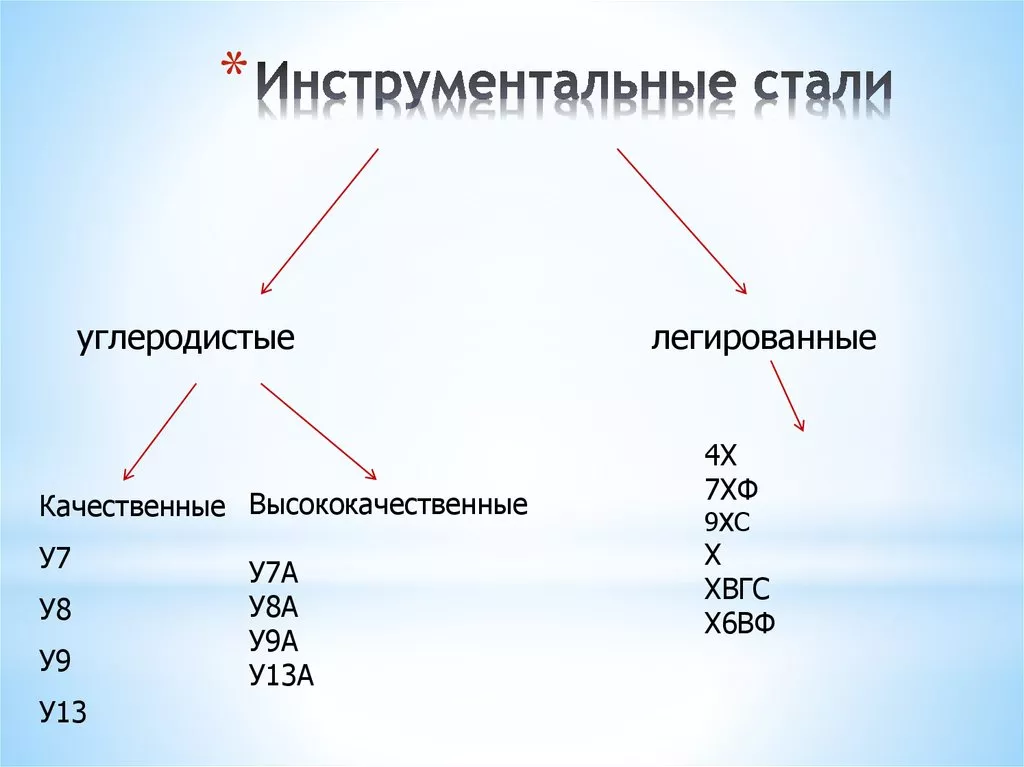

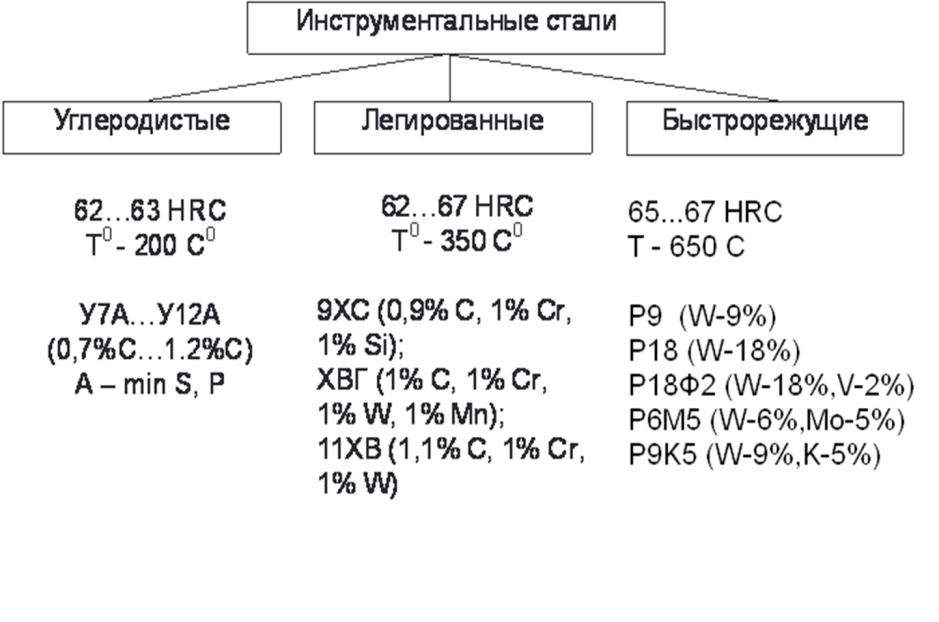

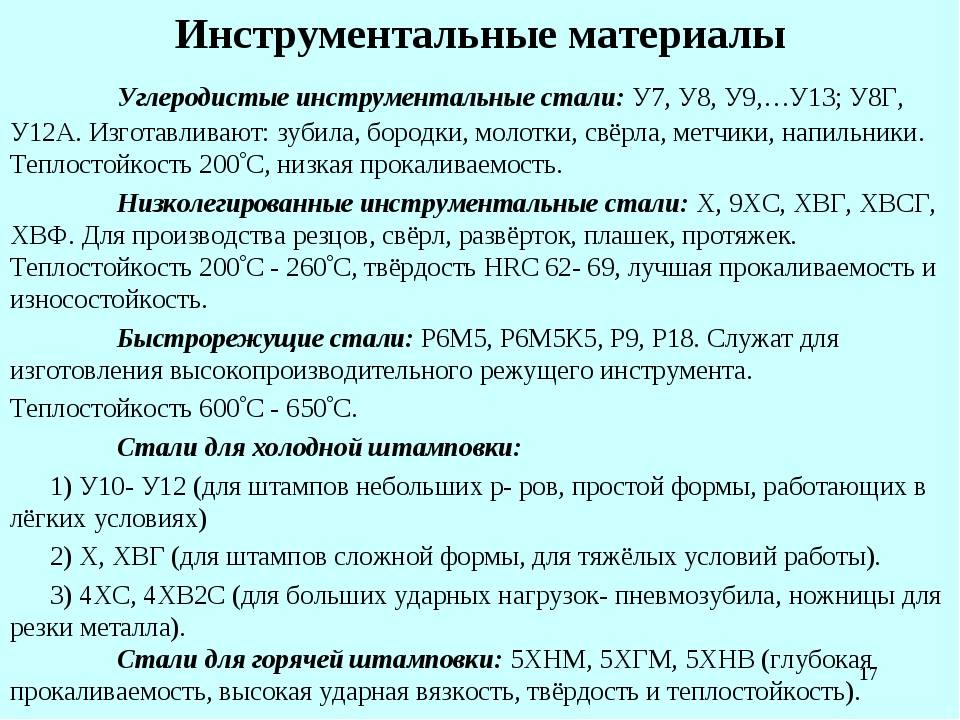

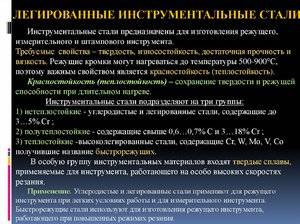

Такой вид материалов подразделяется на такие три основные категории:

- инструментальные углеродистые стали;

- легированные инструментальные стали;

- быстрорежущие.

Все они производятся согласно установленному ГОСТу.

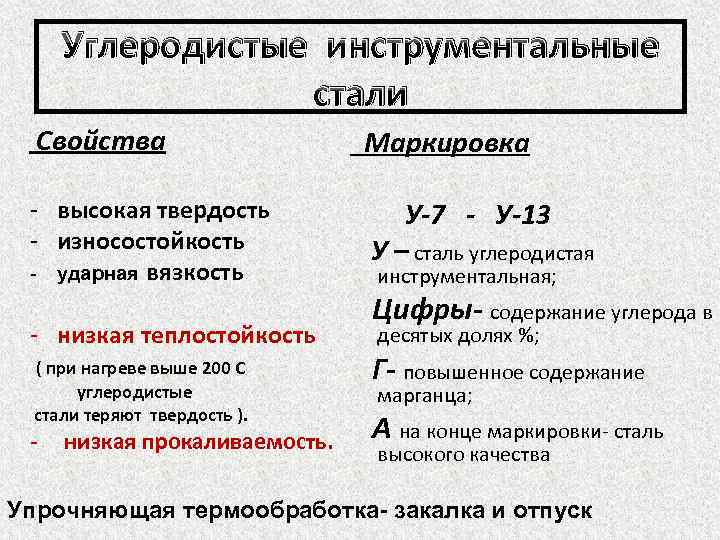

Углеродистые виды материала во время нагревания теряют свою прочность, соответственно, их используют для производства инструментов, которые работают на малых скоростях или при простых условиях резания, когда температура нагревания составляет не больше 200 градусов.

Преимущественно их применяют для производства:

- напильников;

- сверл;

- разверток;

- метчиков и не только.

Поскольку углеродистая инструментальная сталь обладает низкими показателями свариваемости, ее не используют при изготовлении сварных конструкций.

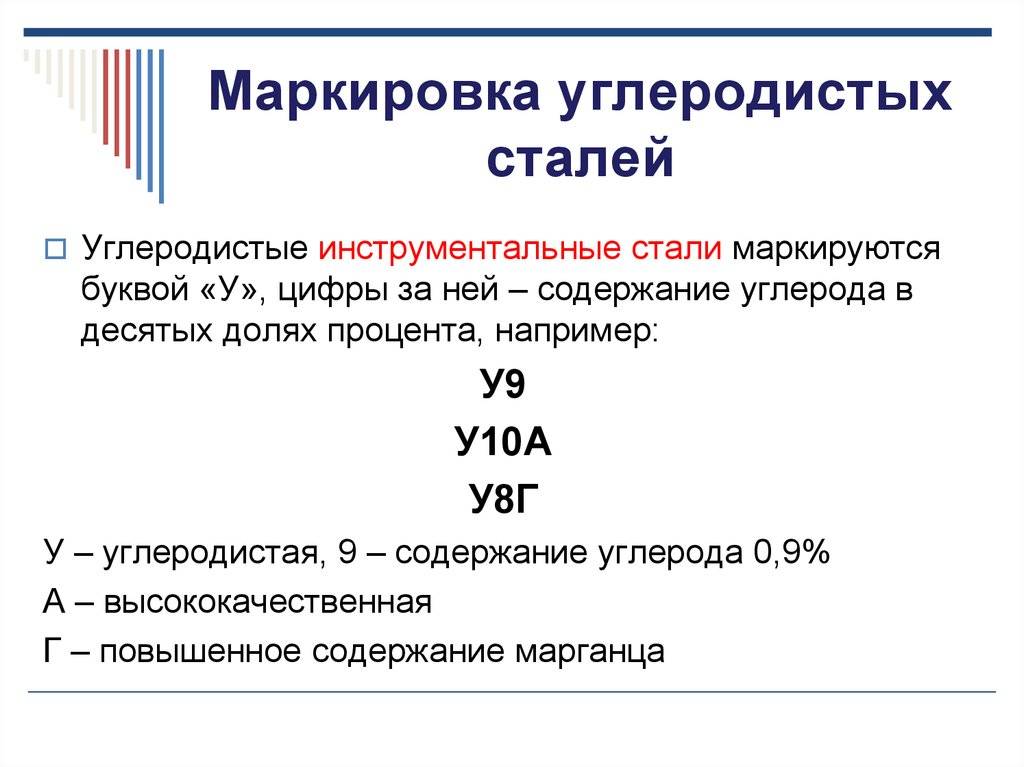

В зависимости от процентного соотношения содержания в материале углерода, марганца, кремния, серы и других элементов он подразделяется на такие марки, как:

- У7;

- У8;

- У8Г;

- У10 и прочие.

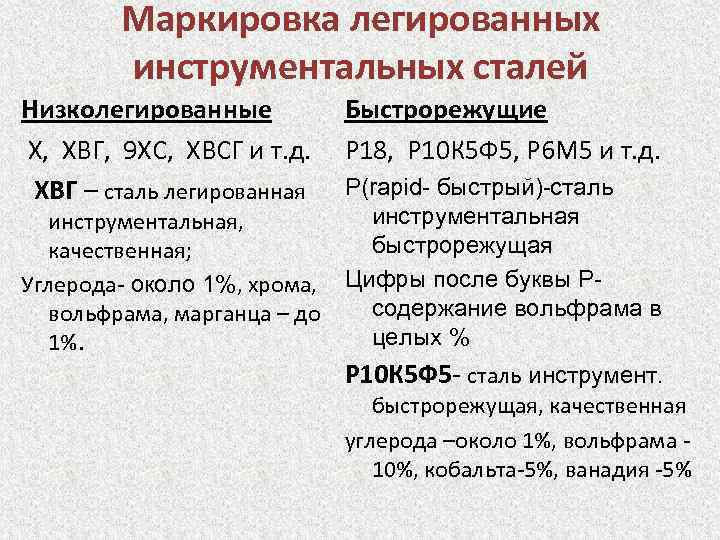

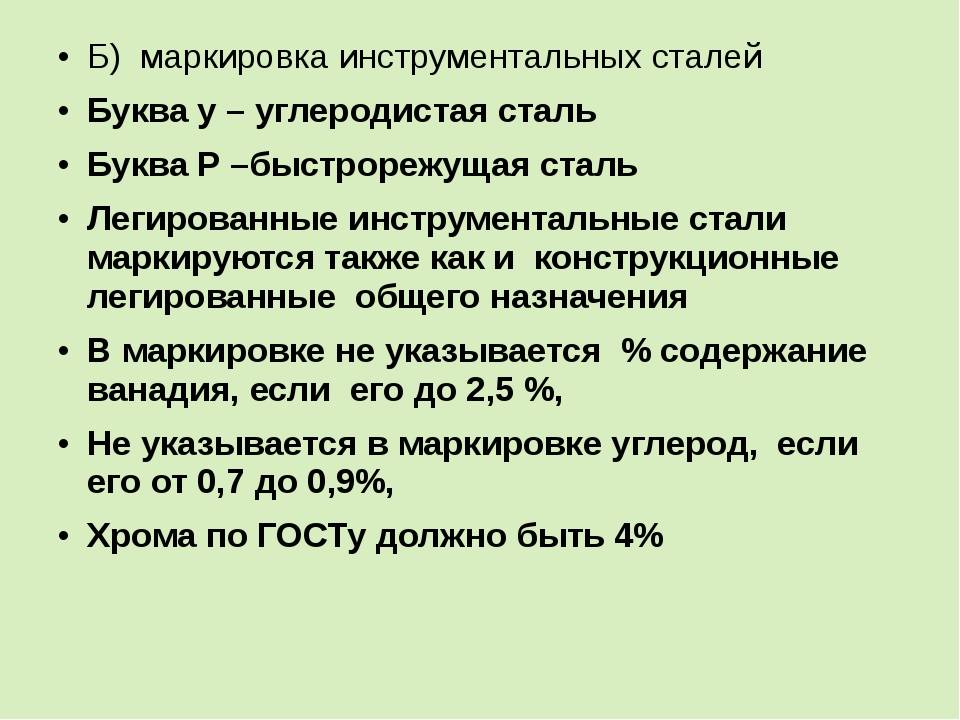

Легированные материалы и их маркировка

Легированные материалы в составе дополнительно содержат следующие элементы:

- никель;

- медь;

- марганец и т. д.

Все они улучшают характеристики материала. Легирующие элементы должны указываться при маркировке с помощью специальных обозначений буквами. Все это позволяет заранее увидеть, из чего состоит данная инструментальная сталь. Марки материала также могут включать не только буквы, но и цифры. Цифры указывают на то, в каком количестве тот или иной элемент содержится в стали в процентном соотношении. Если при маркировке цифра не ставится, то количество элемента равно около 1 процента.

При маркировке легированной стали на первом месте стоит количество углерода, которое равно десятым долям процента. Например, марка 6ХС содержит углерод в количестве 0,6%, а также по одному проценту кремния и хрома.

Инструментальные легированные стали преимущественно используются для производства штамповых или режущих инструментов, к ним относят:

- плашки;

- метчики;

- развертки;

- сверла;

- фрезы и не только.

Как и углеродистые стали, легированные материалы тоже непригодны для производства сварных конструкций.

Быстрорежущие стали

Маркировка быстрорежущих материалов состоит из буквы «Р», числа, указывающего на массовую долю вольфрама и букв элементов, присутствующих в составе материала. Это могут быть кобальт, молибден и другие. Далее идут цифровые значения их массовых долей. Если маркировка включает буквы «Ш», то это значит «электрошлаковый переплав».

Доля хрома в быстрорежущей стали при маркировке не указывается, также отсутствует указание массовой доли молибдена, если она не превышает отметку в один процент.

Такие виды материалов оптимально подходят для производства режущих инструментов, которые от трения нагреваются до температуры от 600 до 6500 градусов. При этом они не будут деформироваться, и терять свою твердость. Данный вид изделий хорошо поддается свариванию посредством стыковой электросварки со сталью таких марок, как 45 и 40Х.

4 Плотность сплавов и их термообработка – что полезно знать?

При колебаниях температуры от +20 до +900° плотность рассматриваемых сталей практически не изменяется. Эта величина находится в пределах 7,7–7,9 г/куб.см. По сути, плотность УС аналогична показателю плотности железа. Это логично, ведь основу любого углеродистого сплава составляет именно оно. Изменить плотность, а также свойства и структуру УС позволяет их термообработка. Под такой операцией понимают нагрев сплава, а затем его охлаждение.

Термообработка стали

Термическая обработка углеродистых сталей бывает следующих видов:

- отжиг;

- отпуск;

- закалка;

- нормализация.

Применение отжига металла позволяет получить сплавы со структурой, мало чем отличающейся от равновесной. Такая операция осуществляется по простой схеме: нагрев металла до определенной температуры и его выдержка в течение заданного времени, а затем охлаждение проката (оно происходит, как правило, вместе с печью на протяжении относительно длительного временного отрезка). Закалка углеродистой стали производится аналогичным образом. Но охлаждается нагретый металл в данном случае с заданной (достаточно быстрой) скоростью. Она подбирается металлургами так, чтобы готовый прокат получил полностью мартенситную структуру. При закалке обязательным является применение специальных масел, соляных растворов либо воды. Эти жидкости обеспечивают быстрое охлаждение УС.

Отпуск дает возможность получить прокат с определенными свойствами. Он применяется только для закаленных ранее сплавов. Отпуск обеспечивает снятие напряжений (внутренних) в металле и повышение его механических параметров. Углеродистая сталь, кроме того, может подвергаться нормализации (нагрев, выдержка и остывание естественным путем на открытом воздухе). Такой процесс не относят к основным типам термообработки. Он, скорее, представляет собой подвид стандартной закалки или отжига.

Классификация по степени раскисления

По степени раскисления углеродистые сплавы делятся на такие типы:

- кипящие;

- спокойные;

- полуспокойные.

Кипящие сплавы обыкновенного качества сразу после внесения раскислителя выпускаются из печи. В отдельных случаях раскисление производится в ковше. В результате в под коркой образуется много воздушных пузырьков.

У инструментальных сплавов реакция раскисления начинается до разлива и полностью заканчивается при заливке в ковш.

Кипящие стали используют для производства слитков, слябов и блюмсов — проката крупного сечения. В дальнейшем происходит переплавка их на высококачественный металл в электрических печах или переделка на прокат меньшего диаметра — круг, квадрат. Воздух в процессе переработки выходит, зерно вытягивается вдоль, увеличивая механические свойства стали. Полуспокойные стали отличаются повышенной ковкостью.

История открытия углерода

На самом деле углерод был известен человеку еще с глубокой древности в виде своих аллотропных модификаций: алмаза и графита. Помимо этого углерод в виде древесного угля активно применялся при выплавке металлов. От угля происходит и само название углерода, как химического элемента.

Но в те далекие времена люди пользовались углеродом в виде угля, или любовались им же, в виде алмазов, неосознанно, без понимания того, какой важный химический элемент стоит за всем этим.

Научное открытие углерода произошло в 1791 году, когда английский химик Теннант впервые получил свободный углерод. Для получения углерода он пропускал пары

фосфоранад прокаленным мелом. В результате этой химической реакцииобразовались фосфат кальция и чистый углерод. Впрочем, этому опыту предшествовали и другие искания, например выдающийся французский химик Лавуазье поставил опыт по сжиганию алмаза при помощи большой зажигательной машины. Драгоценный алмаз сгорел без остатка, после чего ученый пришел к выводу, что алмаз представляет собой ничто иное как кристаллический углерод.

Интересно, что в этих опытах совместно с алмазом пробовали сжигать и другие драгоценные камни, к примеру, рубин

Но другие камни выдерживали высокую температуру, только алмаз сгорал без остатка, что и обратило внимание на его отличную химическую природу

Основные виды

Такой вид материалов подразделяется на такие три основные категории:

- инструментальные углеродистые стали;

- легированные инструментальные стали;

- быстрорежущие.

Все они производятся согласно установленному ГОСТу.

Углеродистые виды материала во время нагревания теряют свою прочность, соответственно, их используют для производства инструментов, которые работают на малых скоростях или при простых условиях резания, когда температура нагревания составляет не больше 200 градусов.

Преимущественно их применяют для производства:

- напильников;

- сверл;

- разверток;

- метчиков и не только.

Поскольку углеродистая инструментальная сталь обладает низкими показателями свариваемости, ее не используют при изготовлении сварных конструкций.

В зависимости от процентного соотношения содержания в материале углерода, марганца, кремния, серы и других элементов он подразделяется на такие марки, как:

- У7;

- У8;

- У8Г;

- У10 и прочие.

Легированные материалы и их маркировка

Легированные материалы в составе дополнительно содержат следующие элементы:

- никель;

- медь;

- марганец и т. д.

Все они улучшают характеристики материала. Легирующие элементы должны указываться при маркировке с помощью специальных обозначений буквами. Все это позволяет заранее увидеть, из чего состоит данная инструментальная сталь. Марки материала также могут включать не только буквы, но и цифры. Цифры указывают на то, в каком количестве тот или иной элемент содержится в стали в процентном соотношении. Если при маркировке цифра не ставится, то количество элемента равно около 1 процента.

Все они улучшают характеристики материала. Легирующие элементы должны указываться при маркировке с помощью специальных обозначений буквами. Все это позволяет заранее увидеть, из чего состоит данная инструментальная сталь. Марки материала также могут включать не только буквы, но и цифры. Цифры указывают на то, в каком количестве тот или иной элемент содержится в стали в процентном соотношении. Если при маркировке цифра не ставится, то количество элемента равно около 1 процента.

При маркировке легированной стали на первом месте стоит количество углерода, которое равно десятым долям процента. Например, марка 6ХС содержит углерод в количестве 0,6%, а также по одному проценту кремния и хрома.

Инструментальные легированные стали преимущественно используются для производства штамповых или режущих инструментов, к ним относят:

- плашки;

- метчики;

- развертки;

- сверла;

- фрезы и не только.

Как и углеродистые стали, легированные материалы тоже непригодны для производства сварных конструкций.

Быстрорежущие стали

Маркировка быстрорежущих материалов состоит из буквы «Р», числа, указывающего на массовую долю вольфрама и букв элементов, присутствующих в составе материала. Это могут быть кобальт, молибден и другие. Далее идут цифровые значения их массовых долей. Если маркировка включает буквы «Ш», то это значит «электрошлаковый переплав».

Маркировка быстрорежущих материалов состоит из буквы «Р», числа, указывающего на массовую долю вольфрама и букв элементов, присутствующих в составе материала. Это могут быть кобальт, молибден и другие. Далее идут цифровые значения их массовых долей. Если маркировка включает буквы «Ш», то это значит «электрошлаковый переплав».

Доля хрома в быстрорежущей стали при маркировке не указывается, также отсутствует указание массовой доли молибдена, если она не превышает отметку в один процент.

Такие виды материалов оптимально подходят для производства режущих инструментов, которые от трения нагреваются до температуры от 600 до 6500 градусов. При этом они не будут деформироваться, и терять свою твердость. Данный вид изделий хорошо поддается свариванию посредством стыковой электросварки со сталью таких марок, как 45 и 40Х.

Применение

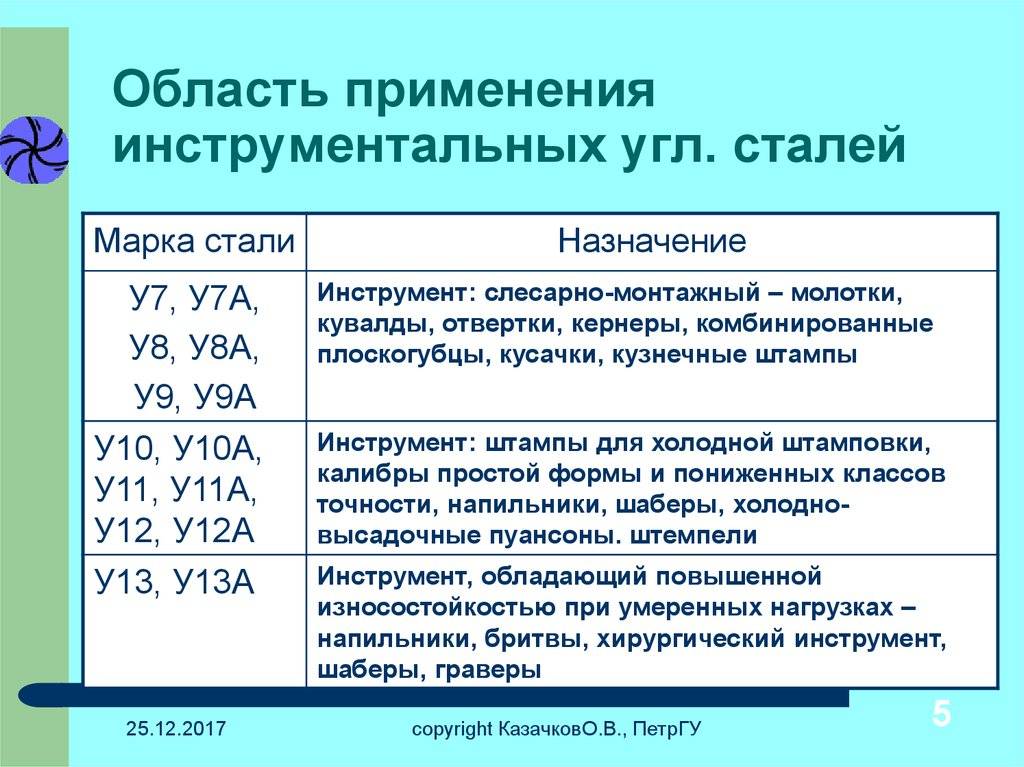

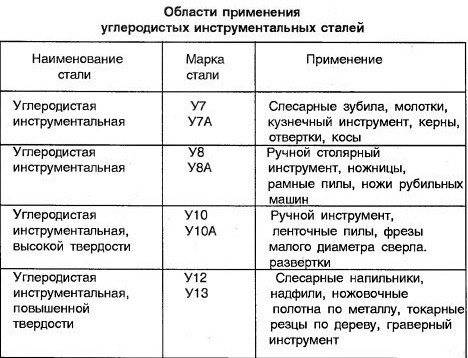

Применение инструментальных углеродистых сталей во многом зависит от химического состава. Чаще всего применяется для получения:

- Режущего инструмента. На протяжении многих лет для изготовления инструментов использовали обычную сталь, которая в процессе работы могла нагреваться и быстро изнашиваться. На тот момент устанавливались станки токарной и сверлильной группы, которые могли проводить обработку только при низкой скорости и невысокой подачи. Появление современного оборудования, в частности станков с ЧПУ, привело к повышению требований, предъявляемых к инструменту. Только появление инструментальной стали и твердых сплавов позволило полностью раскрыть потенциал современного оборудования. Также не стоит забывать, что для получения качественных поверхностей должна существенно увеличиваться скорость подачи, повысить производительность можно при увеличении подачи. Современные режущие инструменты могут выдерживать неоднократные циклы нагрева и охлаждения, срок эксплуатации при этом увеличивается в несколько десятков раз.

- Высококачественных деталей. Примером можно назвать конструкцию ДВС, которая имеет поверхности с точными размерами и шероховатостью. Для того чтобы при эксплуатации подвижные элементы не меняли свою форму по причине нагрева их изготавливают из инструментальной стали.

- Приборов, применяемых для проведения точных измерений. Для получения небольших деталей с точностью линейных размеров в несколько сотен миллиметров заготовка не должна нагреваться или деформироваться за счет оказываемого давления со стороны режущего инструмента.

- Литейной прессформы, которая должна выдерживать существенное давление.

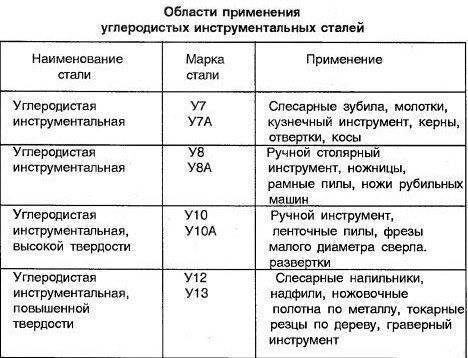

Применение углеродистых инструментальных сталей в зависимости от марки

Для изготовления деталей больше всего подходить марка У7 или У7А, для изготовления режущего и другого инструмента У10 или У12. Данная закономерность связана с тем, что для получения режущего инструмента должны использоваться более твердые металлы.

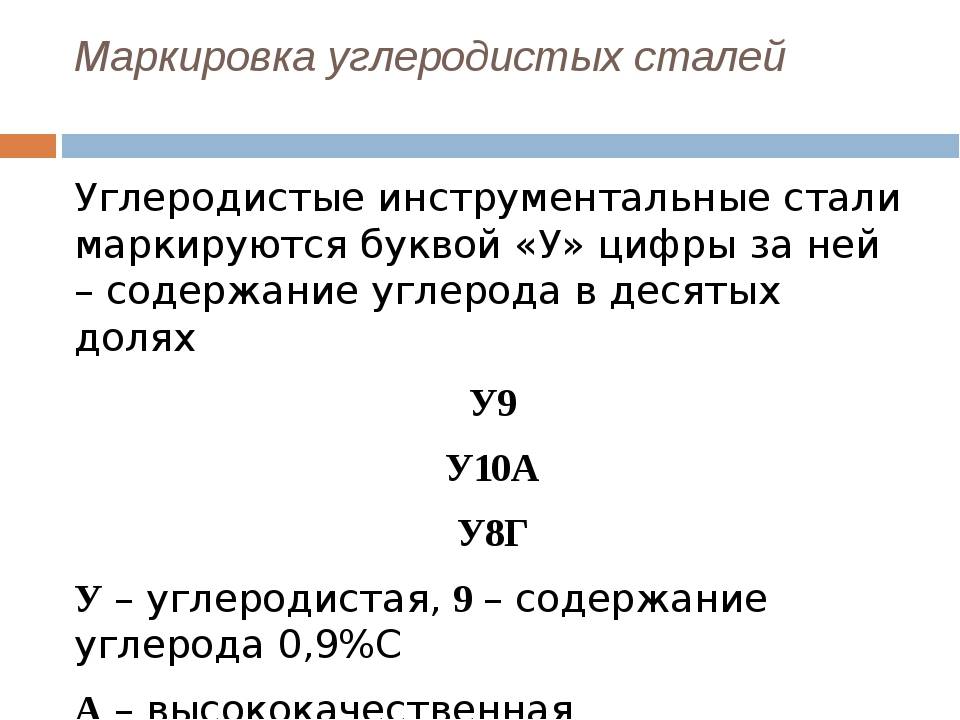

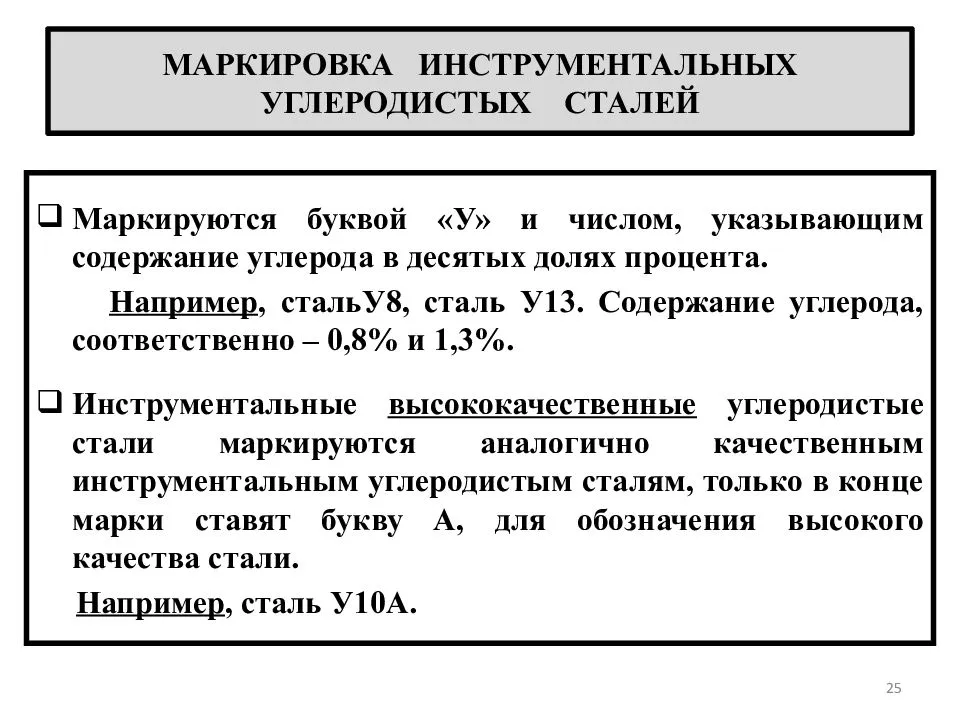

Маркировка углеродистых инструментальных сталей в данном случае указывает на процентное содержание углерода и наличие других примесей.

При холодном прессовании могут применяться марки У10 – У12. Проведенные тесты указывают на то, что их твердость составляет 57-59 HRC. Среди особенностей отметим:

- Достаточно высокую вязкость.

- Высокий уровень сопротивления деформациям пластического типа.

- Повышенная износостойкость.

https://youtube.com/watch?v=duRwmp-2hFg

Если габариты инструмента большие, то могут применяться сплавы, в состав которых включаются полезные примеси.

Стали углеродистые обыкновенного качества

Относятся к числу наиболее дешевых и широко применяемых. Из них получают до 70% всего проката — горячекатаного, сортового и фасонного толсто- и тонколистового, широкополосного и холоднокатаного тонколистового. Из этих сталей изготовляют трубы, поковки, штамповки, ленту, проволоку, металлические изделия (метизы): гвозди, канаты, сетки, болты, гайки, заклепки, а также мало- и средненагруженные детали; штифты, шайбы, шпонки, крышки, кожухи, а из стали номеров 4-6 — валы, винты, зубчатые колеса и шпиндели. Стали обыкновенного качества хорошо свариваются.

В зависимости от назначения углеродистые стали обыкновенного качества подразделяют (ГОСТ 380- 94) на три группы:

- А — поставляемые по механическим свойствам,

- Б — поставляемые по химическому составу,

- В — поставляемые по механическим свойствам и химическому составу.

В зависимости от нормируемых показателей (прочностная характеристика, химический состав) сталь каждой группы подразделяют на категории:

- группа А — 1, 2 и 3-я;

- группа Б — 1, 2,-я;

- группа В — 1, 2, 3, 4, 5, 6-я.

Буквы Ст означают «сталь», цифры от до 6 — условный номер марки, характеризующий механические свойства стали. С увеличением номера марки повышаются предел прочности σв и предел текучести σт и уменьшается относительное удлинение δ. Для обозначения степени раскисления после номера марки ставятся индексы: кп — кипящая, пс — полуспокойная, сп — спокойная (например: СтЗкп, СтЗпс, СтЗсп; табл. 1 и 2).

Механические свойства углеродистой стали обыкновенного качества группы А и примерное назначение углеродистой стали обыкновенного качества приведены в табл. 1.

Таблица 1. Стали углеродистые, их механические свойства и назначение

| Марка стали | Свойства | Примерное назначение | ||

| σв, МПа | σт, МПа | δ, % | ||

| Ст0 | Не менее 300 | — | 23 | Неответственные строительные конструкции, прокладки, шайбы, кожухи. Свариваемость хорошая |

| Ст1кп Ст1пс, Ст1сп | 300-390 310-410 | — — | 35 34 | Малонагруженные детали металлоконструкций — заклепки, шайбы, шплинты, прокладки, кожухи. Свариваемость хорошая |

| Ст2кп Ст2пс, Ст2сп | 320-410 330-430 | 215 225 | 33 32 | Детали металлоконструкций — рамы, оси, ключи, валики, цементируемые детали. Свариваемость хорошая |

| СтЗкп СтЗпс, СтЗсп СтЗГпс СтЗГсп | 360-460 370-480 370-490 390-570 | 235 245 245 — | 27 26 26 — | Рамы тележки, цементируемые и цианируемые детали, от которых требуется высокая твердость поверхности и невысокая прочность сердцевины, крюки кранов, кольца, цилиндры, шатуны, крышки |

| Ст4кп Ст4пс, Ст4сп | 400-510 410-530 | 255 265 | 25 24 | Валы, оси, тяги, пальцы, крюки, болты, гайки, детали при невысоких требованиях к прочности |

| Ст5пс, Ст5сп Ст5Гпс | 490-630 540-590 | 285 285 | 20 20 | Валы, оси, звездочки, крепежные детали, зубчатые колеса, шатуны, детали при повышенных требованиях к прочности |

| Ст6пс Ст6сп | Не менее 590 | 315 315 | 15 15 | Валы, оси, бойки молотов, шпиндели, муфты кулачковые и фрикционные, цепи, детали с высокой прочностью |

Для возможности распознания марок стали при складировании, прокат маркируют несмываемой краской. Для этого, независимо от группы и степени раскисления стали, используют краску цветов, указанных в табл. 2.

Таблица 2. Цвет маркировки стали углеродистой обыкновенного качества

| Марка стали | Цвет маркировки | Марка стали | Цвет маркировки |

| Ст0 | Красный и зеленый | СтЗГпс | Красный и синий |

| Ст1 | Белый и черный | Ст4 | Черный |

| Ст1Гпс | Белый и красный | Ст4Гпс | Черный и красный |

| Ст2 | Желтый | Ст5 | Зеленый |

| Ст2Гпс | Желтый и красный | Ст6Гпс | Зеленый и белый |

| Ст3 | Красный | Ст6 | Синий |

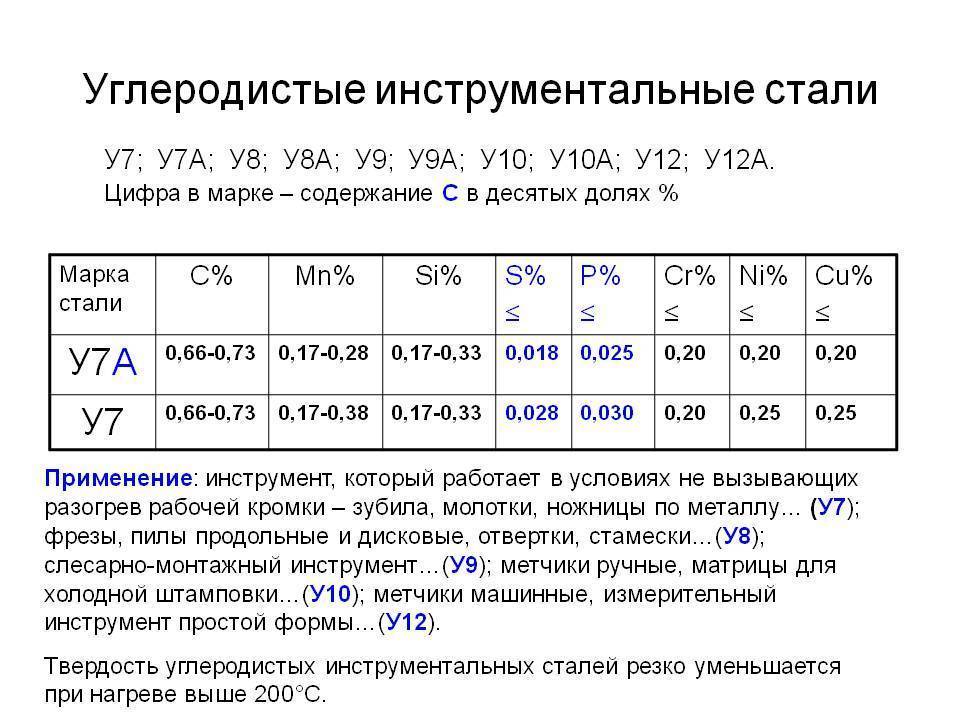

Стали углеродистые инструментальные

Из инструментальных углеродистых сталей получают горячекатаную, кованую и калиброванную сталь, сталь серебрянку, сталь для сердечников, а также слитки, листы, ленту, проволоку и другую продукцию. Из этих сталей изготовляют режущий инструмент для обработки металлов, дерева и пластмасс, измерительный инструмент, штампы для холодного деформирования.

Теплостойкость инструментальных углеродистых сталей не превышает 200°С, при нагревании выше этой температуры они теряют свою твердость, а следовательно режущие свойства и износостойкость.

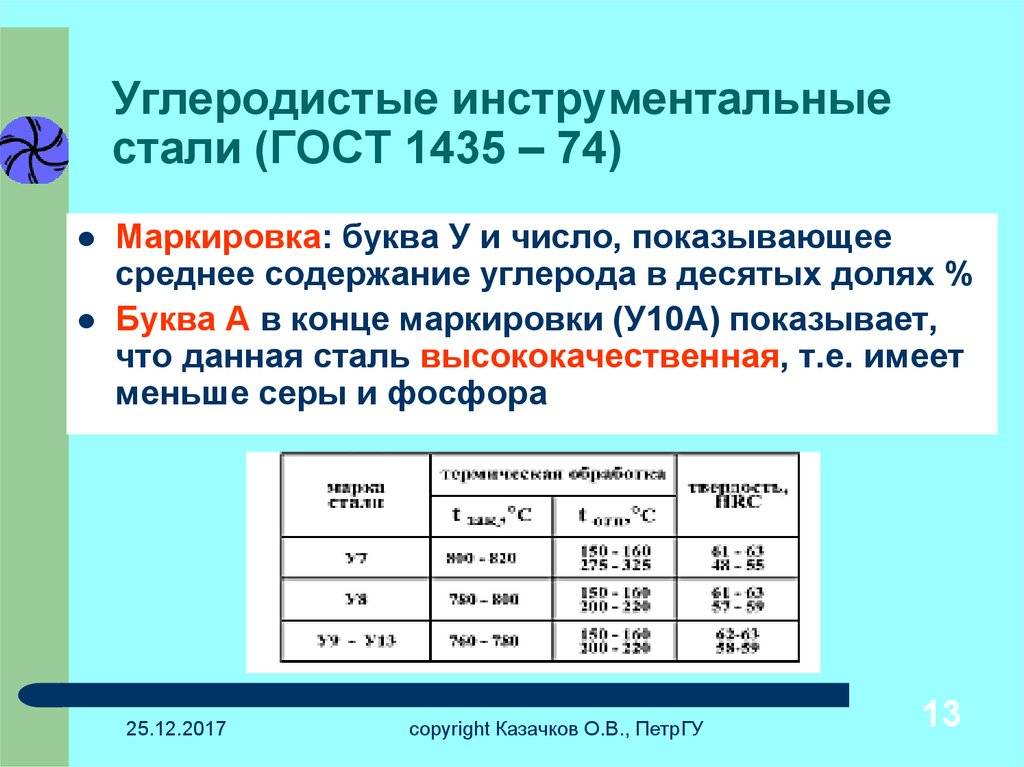

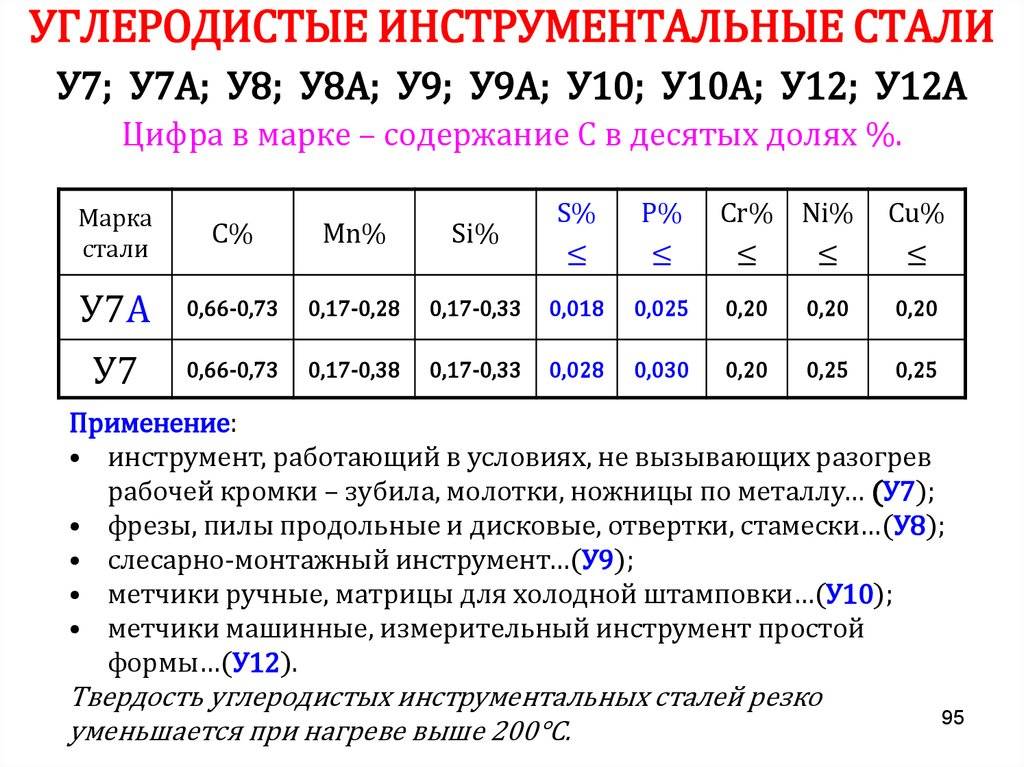

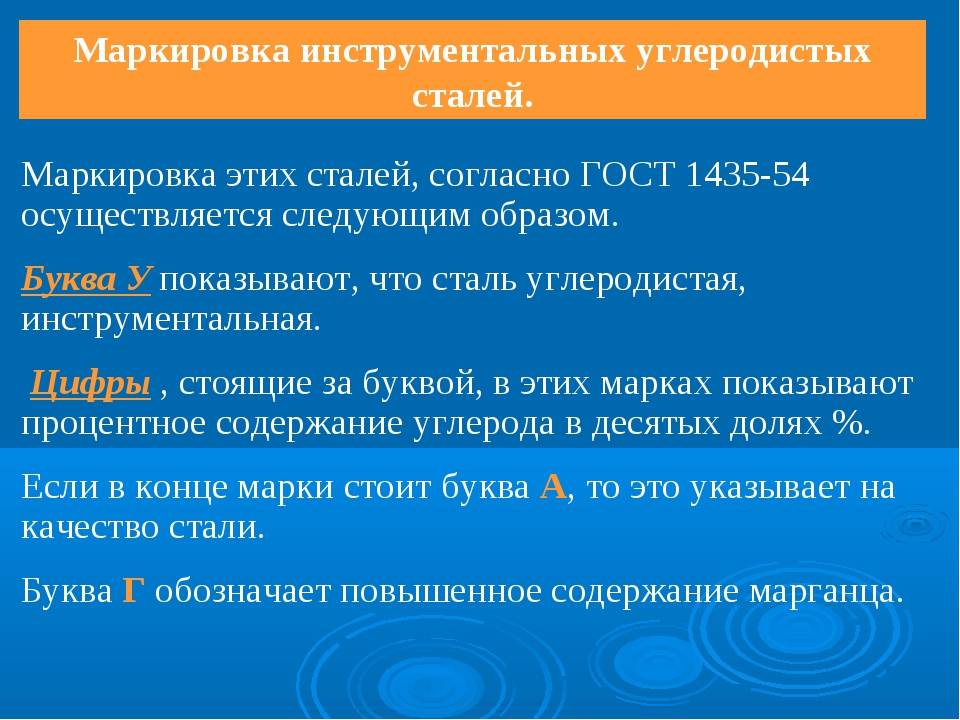

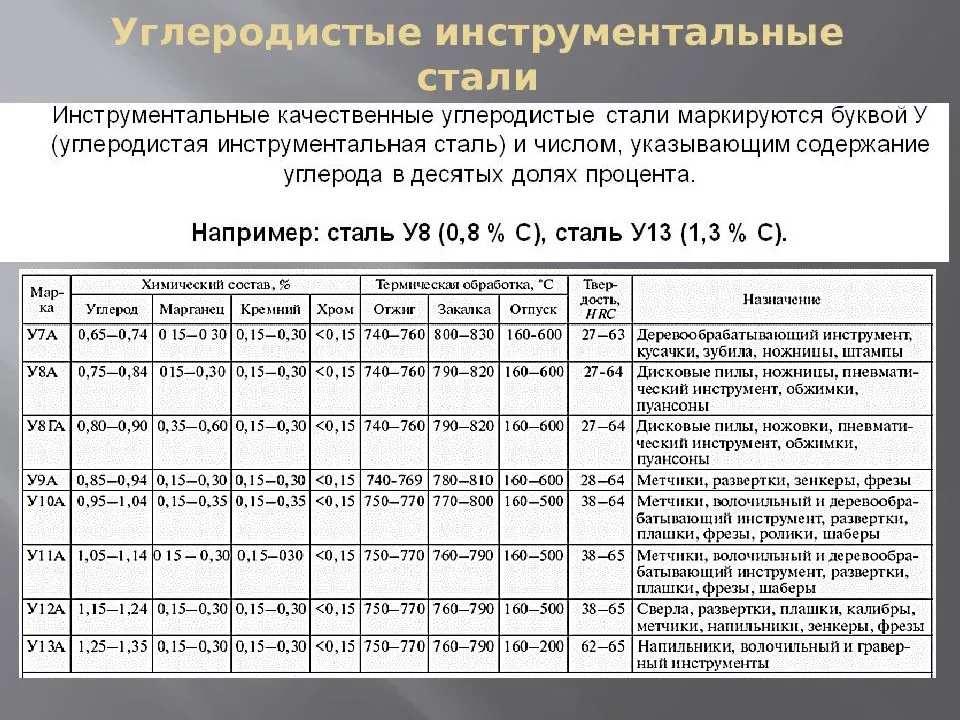

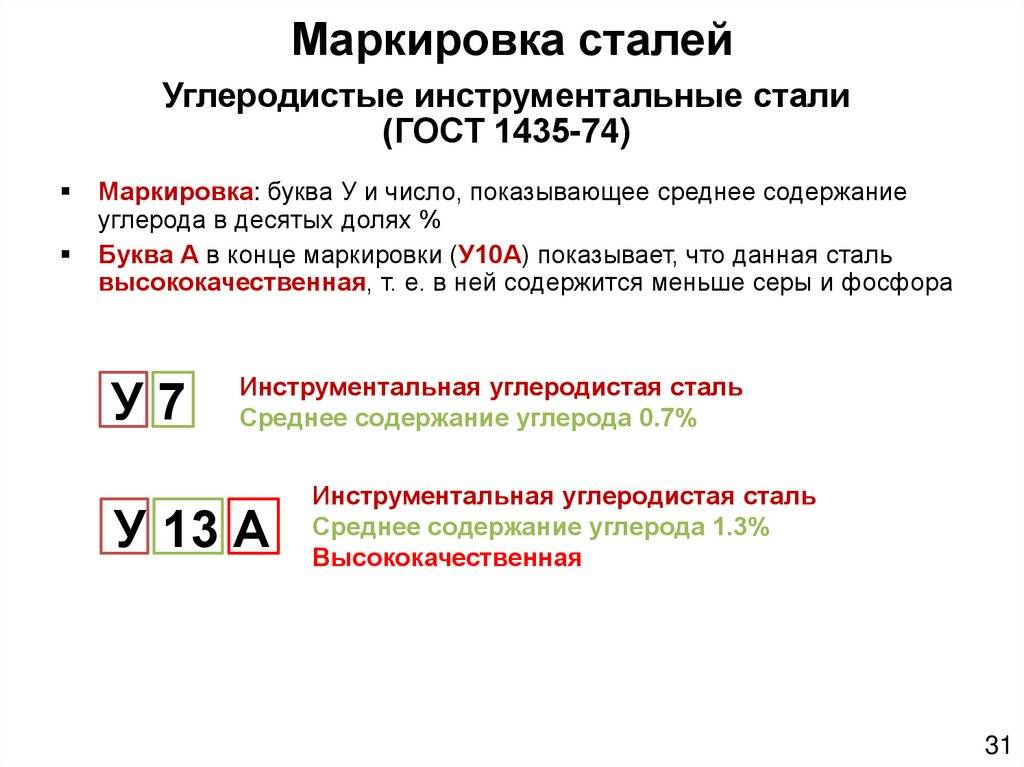

Инструментальные углеродистые стали условно можно разделить на две группы (ГОСТ 1435-99):

- качественные стали У7, У8, У8Г, У9, У10, У11, У12 и У13;

- высококачественные марок У7А, У8А, У8ГА, У9А, У10А, У НА, У12А и У13А.

В качественных инструментальных углеродистых сталях допускается содержание 0,03% серы и 0,035% фосфора, в высококачественных – 0,02% серы и 0,03% фосфора. Стали, полученные методом электрошлакового переплава, содержат до 0,015% серы. В зависимости от содержания хрома, никеля и меди инструментальные углеродистые стали подразделяются на пять групп:

- 1-я – качественные стали всех марок, предназначенные для изготовления продукции всех видов (кроме патенти- рованной проволоки и ленты);

- 2-я – высококачественные стали всех марок, предназначенные для тех же целей, что и стали первой группы;

- 3-я – стали марок У10А и У12А для изготовления сердечников;

- 4-я – стали всех марок для производства патентированной проволоки и ленты;

- 5-я – стали марок У7÷У13 для изготовления горяче- и холоднокатаных листов и лент, в том числе термически обработанных толщиной до 2,5 мм (кроме патентированной ленты), а также стали этих марок для производства горячекатаной и кованой сортовой стали и холоднотянутой шлифованной стали (серебрянки).

Инструментальная сталь должна обладать высокой твердостью (63÷64 HRC3), значительно превышающей твердость обрабатываемого материала, износостойкостью и теплостойкостью (способностью сохранять свойства при высоких температурах).

Измерительный инструмент, изготовленный из такой стали, должен быть прочным (ав = 590÷640 МПа), длительное время сохранять заданные размеры и форму. Рабочие детали штампов и накатных роликов для холодного деформирования (вытяжки, гибки, высадки, пробивки отверстий, накатки, раскатки), сделанные из этой стали, должны иметь высокую твердость, обладать износостойкостью при достаточной вязкости. Все это достигается путем закалки с отпуском, а для измерительного инструмента и за счет искусственного старения. В табл. 6 приведены свойства углеродистой инструментальной стали, в табл. 7 – примерное назначение инструментальной углеродистой стали.

Таблица 6. Свойства стали углеродистой инструментальной (ГОСТ 1435 — 74)

| Марка стали | Механические свойства | ||||

| σт | σв МПа | δ, % | Дж/см3 | HRС | |

| У7А | 630 | 21 | – | 63 | |

| У8А | – | 590 | – | – | 63 |

| У10А | – | 590 | 23 | – | 63 |

| УНА | – | – | – | – | 63 |

| У12А | – | 640 | 28 | – | 64 |

| У13А | – | – | – | – | 64 |

Таблица 7. Примерное назначение стали углеродистой инструментальной

| Марка стали | Назаначение |

| У9 | Деревообрабатывающий режущий инструмент (сверла, фрезы, ножи) и ножовочные полотна для обработки стали |

| У10, У11 и У12 | Металлорежущий инструмент (фасонные резцы, сверла, метчики, плашки, развертки, фрезы, напильники и ходовые винты прецизионных станков) |

| У13 | Бритвенные ножи, лезвийный хирургический инструмент и напильники |

| У7 и У8 | Слесарные молотки, зубила, губки тисков, шаблоны, скобы |

| У8, У9 и У10 | Детали микрометрического инструмента, гладкие и резьбовые калибры, цанги, фрикционные диски, пружины и др. |

Как правило, изготовлению инструмента предшествует отжиг на зернистый цементит, который способствует лучшей обрабатываемости резанием и уменьшает коробление деталей при закалке.

4 Углеродистая инструментальная сталь – ГОСТ 1435

Согласно данному Государственному стандарту под такими сталями понимают составы с содержанием углерода от 0,65 до 1,35 процента. Они обычно проходят отжиг до начала производства режущих инструментов, что позволяет сформировать благоприятную структуру составов и добиться оптимального показателя твердости материала. Отжиг сфероидизирующего вида проводится для заэвтектоидных сплавов. Это дает возможность получить зернистую форму вторичного цементита. А конкретной величины зерна несложно добиться, изменяя скорость охлаждения.

Финальным этапом термообработки является закалка инструментальной стали, после чего она подвергается отпуску, температура которого зависит от желаемой твердости инструмента. Так, для ударных изделий (молотки, зубила) температура отпуска равняется примерно 290 °С (в этом случае они имеют твердость от 56 до 58 HRC и необходимый показатель вязкости), для плашек, граверных приспособлений и напильников – не более 200 °С (от 150), что обеспечивает наибольшую твердость изделий на уровне 62–64 HRC.

Закаленные стали могут иметь один из двух вариантов структуры:

- карбиды и мартенсит;

- просто мартенсит.

Отметим отдельно и то, что неполная закалка стали предусмотрена для заэвтектоидных сплавов, а полная – для доэвтектоидных.

Штампованная сталь

Штампованная инструментальная сталь используется в производстве матриц и пуансонов штампов. Как было сказано ранее, она подразделяется на сталь холодного и горячего деформирования.

Инструментальная сталь холодной деформации работают при температуре 250-300 ºС. Сюда относят Х12М и Х12Ф1, в основе которых лежит фазовая структура ледибурит. Их отличие — это высокое значение прокаливаемости, красностойкости и твердости (64 HRC). Из них изготовляют массивные штампы сложной формы, ролики для накатывания резьбы и т.д.

Штампованные стали горячей деформации работают с более горячим металлом, температура которого может доходить до 550 ºС. Поэтому, помимо всего прочего, они должны обладать разгаростойкосью – способностью выдерживать многократные перегревы и не трескаться при этом. Наиболее востребованными марками здесь являются 5ХНМ и ХГМ.

Инструментальные стали в свое время совершили технологический прорыв в области обработки металлов. Их использование позволило повысить скорость резания почти в 5 раз. Но прогресс не стоит на месте. Сейчас они становятся все менее актуальными. Особенно на фоне новостей об усовершенствовании керамических сплавов.

Рейтинг: /5 –

голосов