Применение шнеков

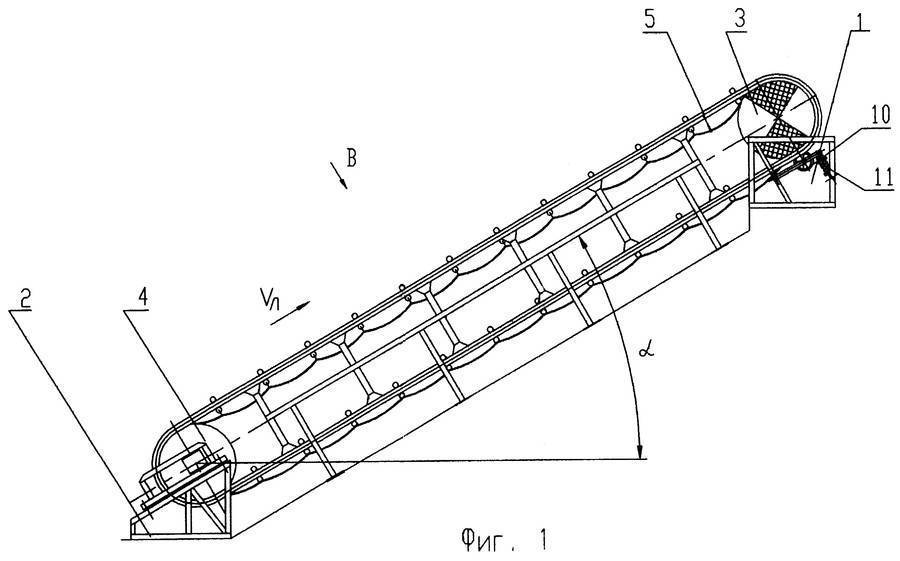

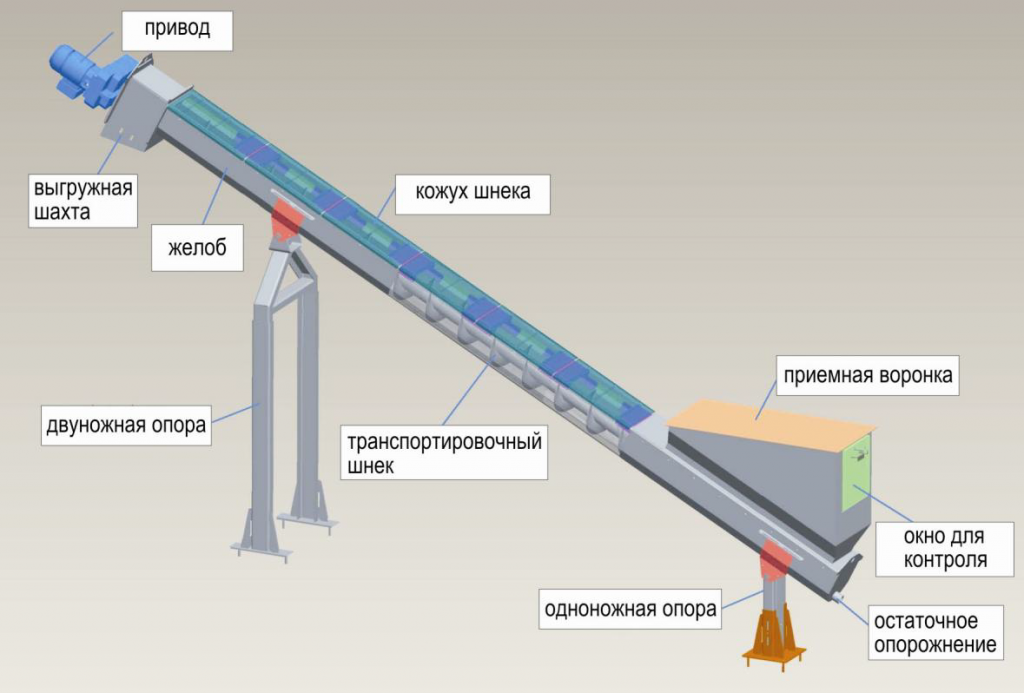

Схема установки для производства бетона с применением шнека.

Шнек для цемента применяется на малом, среднем и крупном производстве. Бетонная промышленность уже давно и активно использует шнековые транспортеры. Это позволяет избежать множества неудобств. Поскольку агрегат прост в использовании, выполнен из небольшого количества простых деталей, он также весьма прост в обслуживании и использовании. Шнеки для цемента бывают разной длинны. Именно благодаря своей простой конструкции пользователь всегда сможет нарастить или уменьшить транспортер до нужной длины. На рынке множество производителей предлагают уже готовые конвейерные системы на основе шнеков самой различной длины. Однако всегда можно заказать шнек для цемента с учетом будущего роста производства. Стандартный срок годности на шнековые транспортеры — год. Однако многие крупные предприятия, соблюдая условия эксплуатации оборудования, могут похвастаться многократным превышением этого периода.

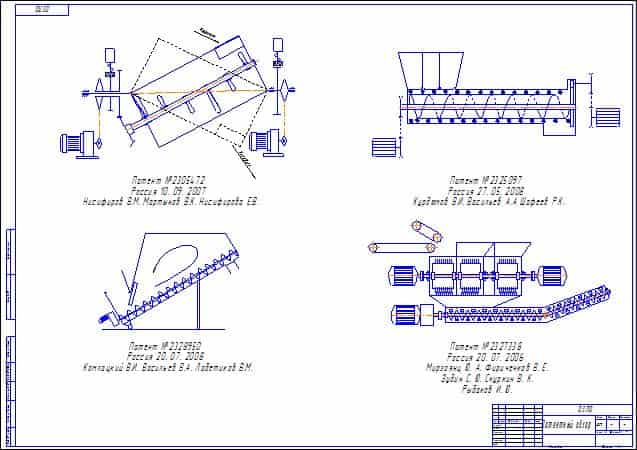

Шнековые транспортеры, винтовые конвейеры.

Трудно представить себе современное производство, в котором бы не нашли место транспортные и дозирующие устройства, в основу которых положен принцип подачи продукта вращающимся спиральным винтом. Винтовой шнек занял прочное место во многих отраслях промышленности благодаря простой конструкции, компактности и экономичности. К наиболее востребованному направлению следует отнести подачу (дозирование) цемента и других сыпучих компонентов строительных смесей. Сейчас шнеки можно встретить на всех технологических этапах производства, перевалки и использования цемента. Шнек для цемента являются стандартным конструктивным решением при подаче вяжущего из силосов в смесительные агрегаты бетонных заводов. Неудивительно, что и для подачи бетона сейчас также используют шнековые конвейеры специальной конструкции.

Если говорить о пищевой промышленности, то тут шнеки можно встретить практически на всех операциях транспортировки зерновых, мяса, муки, сахара, полуфабрикатов, добавок, вплоть до отбора и утилизации отходов. Шнеки для пищевой промышленности производят из нержавеющих сталей и технических полимеров, не вызывающих окисление продукта при транспортировке. Взрывобезопасное исполнение позволяет эксплуатировать винтовые конвейеры в запылённых помещениях.

В химической и фармацевтической промышленности шнеки помогают транспортировать материалы, обеспечивая герметичность, и не допуская контакта с окружающей средой. Для дозирования химикатов часто используют дозаторы, в основу которых также положен принцип спирального подающего винта.

Специальные исполнения шнековых питателей способны работать с материалами, обладающими высокими абразивными свойствами или имеющими, на стадии транспортировки, высокую температуру. Эти конструкторские решения позволили шнекам утвердиться в самых сложных и ответственных отраслях промышленности: металлургии, литейном производстве и добывающей промышленности.

Производство шнеков это процесс, которым занимается небольшое число узкоспециализированных предприятий, имеющих многолетний опыт разработки и изготовления спиральных конвейеров. Они обладают наработанной базой унифицированных изделий и дополнительных опций, позволяющих реализовать пожелания любого заказчика. Клиент, купивший современный винтовой конвейер европейского производства, получает в своё распоряжение продуманное изделие, изготовленное из качественных материалов на высокотехнологичном оборудовании и укомплектованное долговечным приводом. Служба технической поддержки, обладая широкой номенклатурой складских позиций, осуществит подбор необходимых запасных частей и произведёт замену быстроизнашивающихся деталей и узлов.

Мы уверены, что предлагаемая нами номенклатура и цена, не разочаруют заказчика, желающего купить качественный шнек.

| Как Вас зовут? (Ф.И.О.): * |

| Название компании: * |

| Ваш контактный телефон: * |

| Ваш электронный адрес (E-mail): |

| Примечание: |

| * Поля обязательные для заполнения |

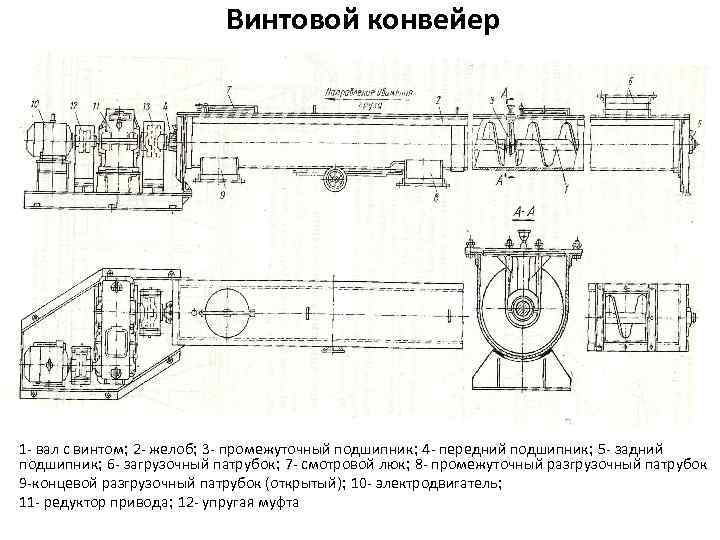

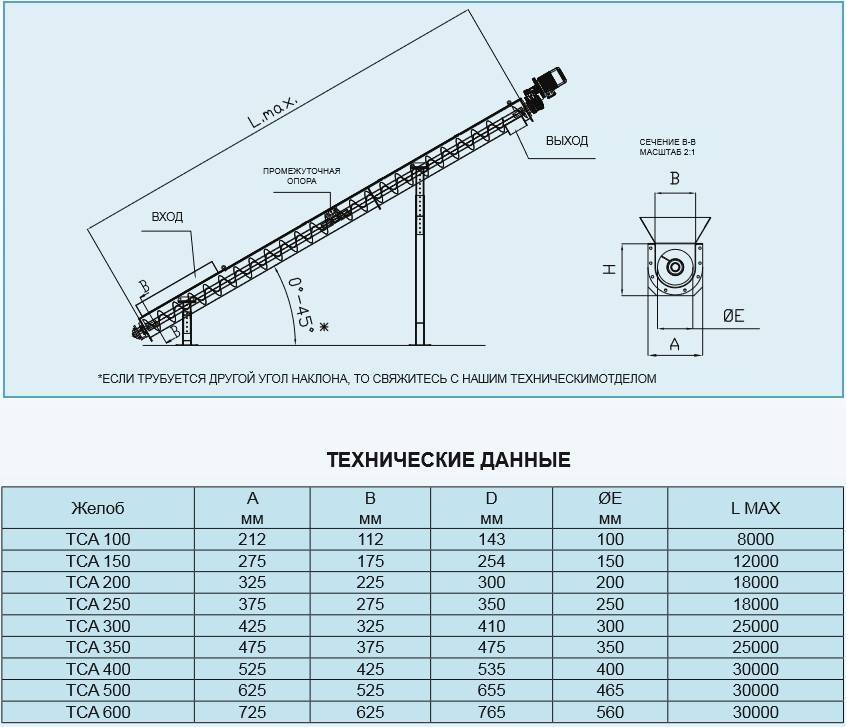

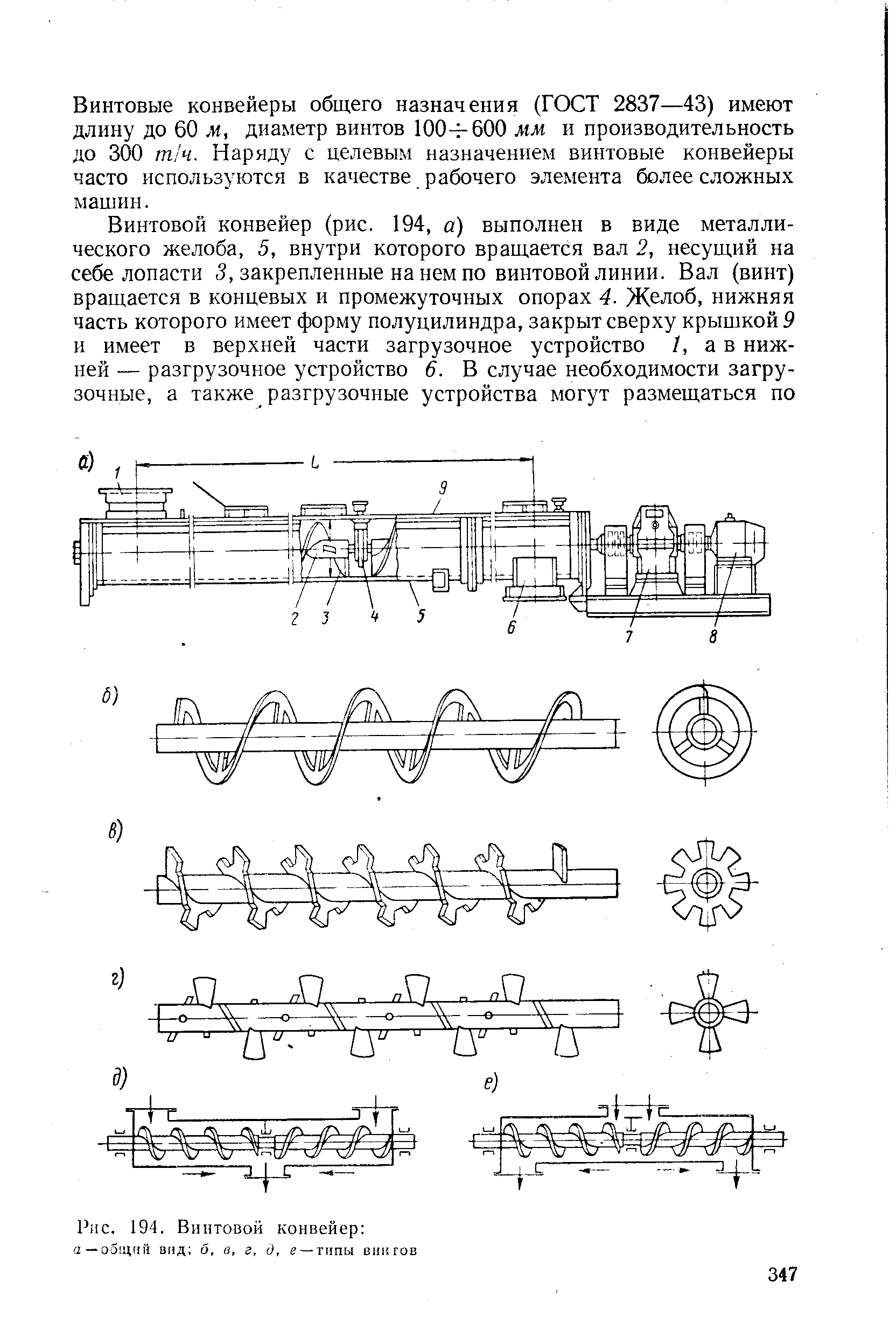

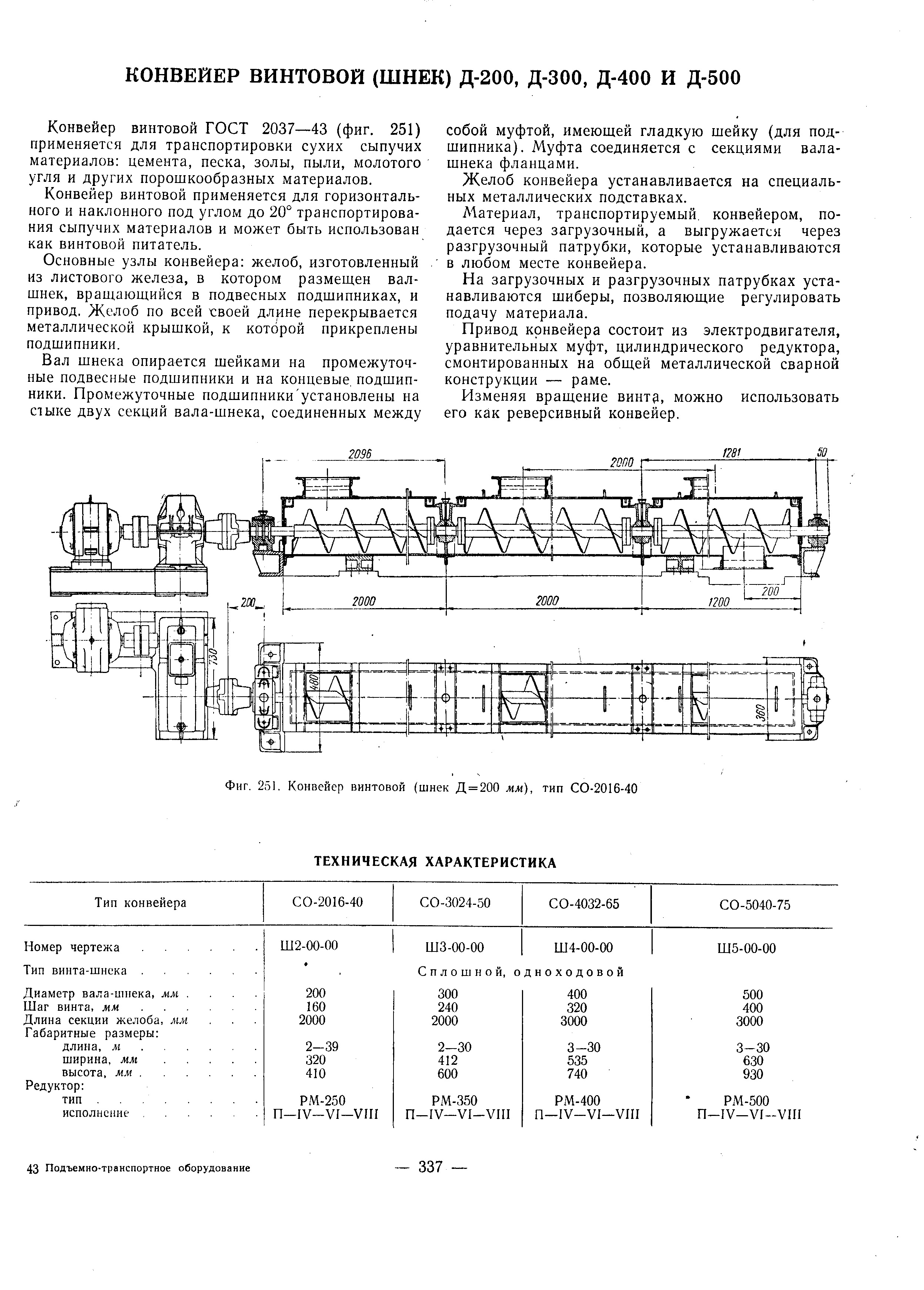

Конструкция и производительность винтового конвейера

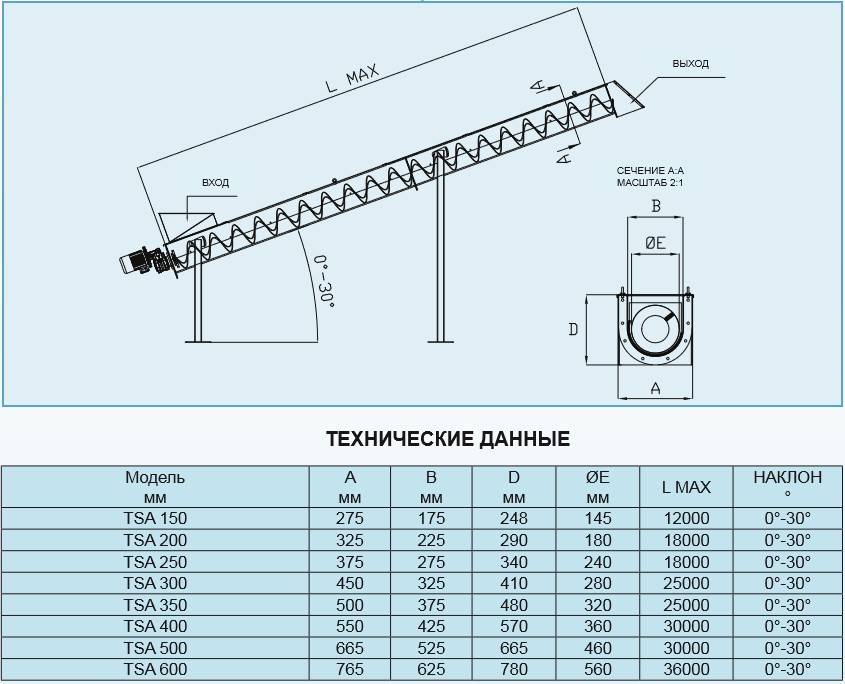

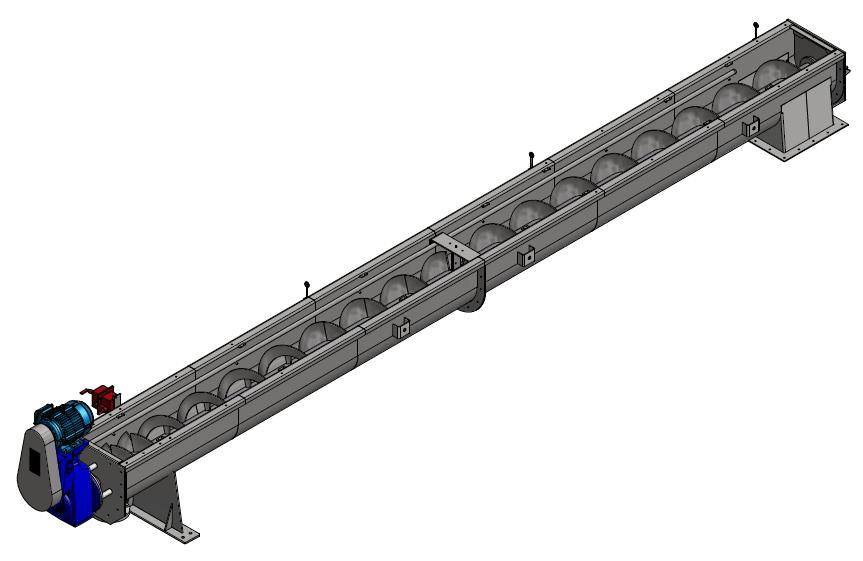

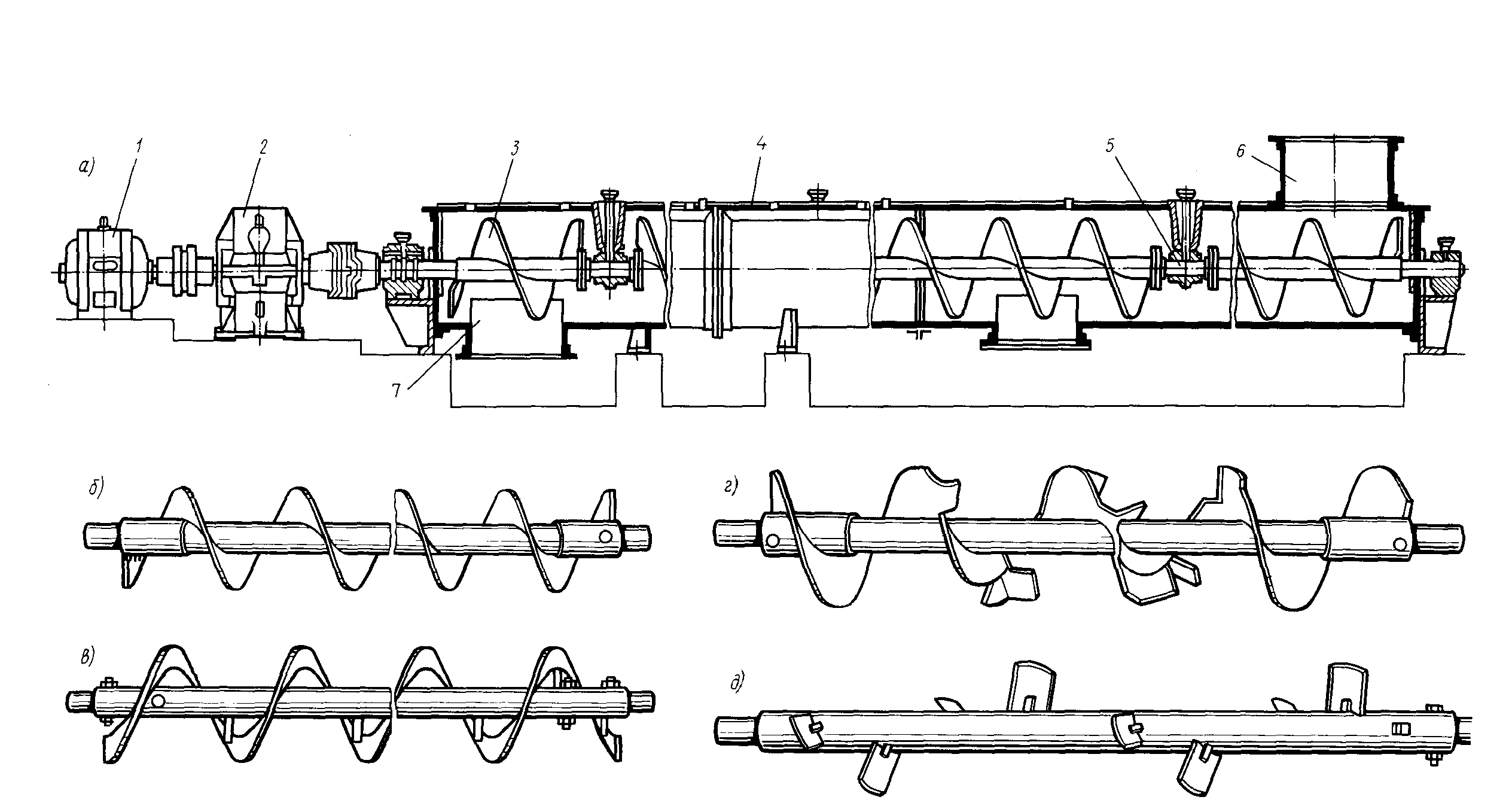

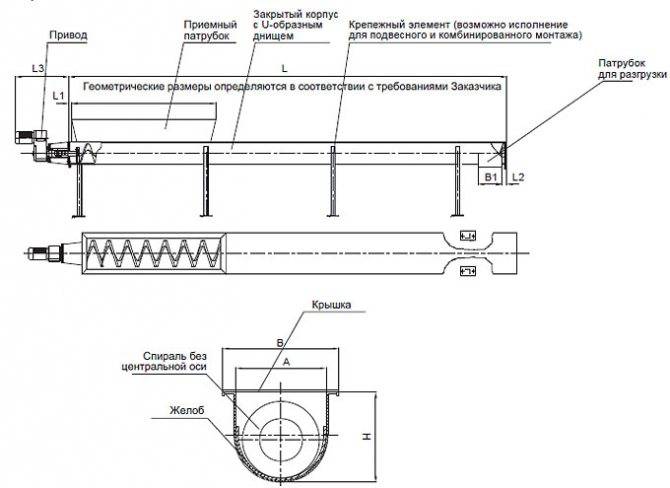

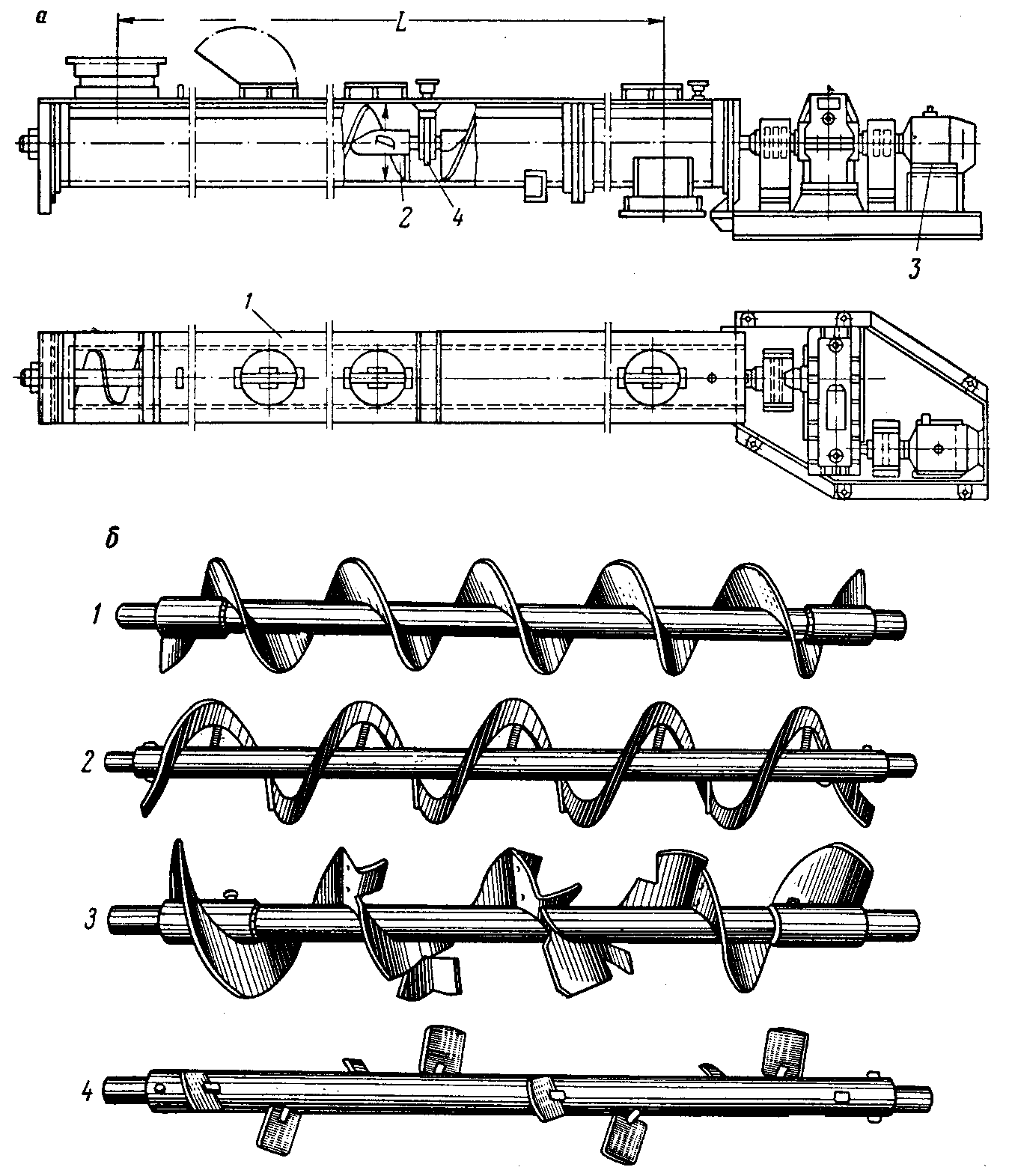

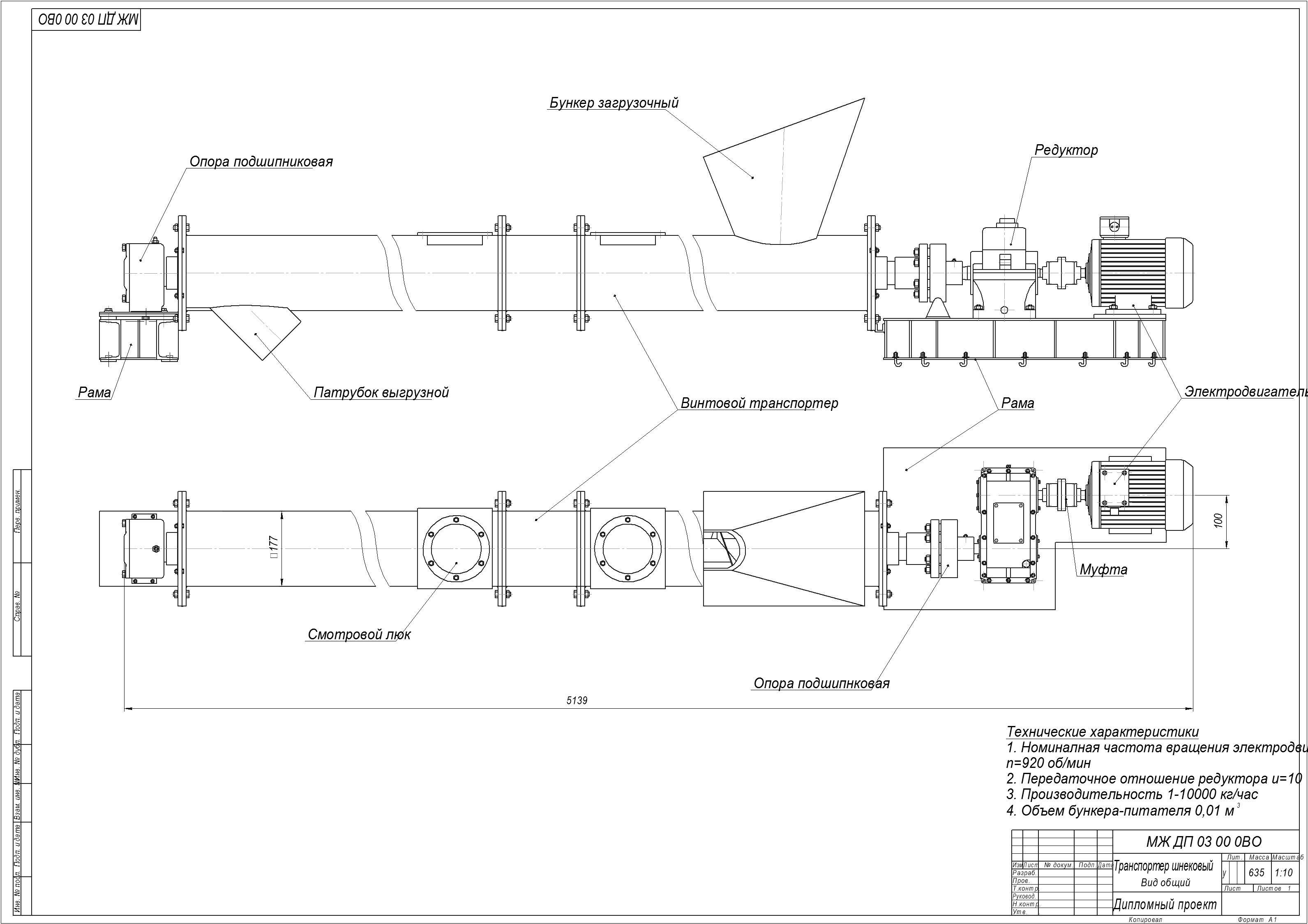

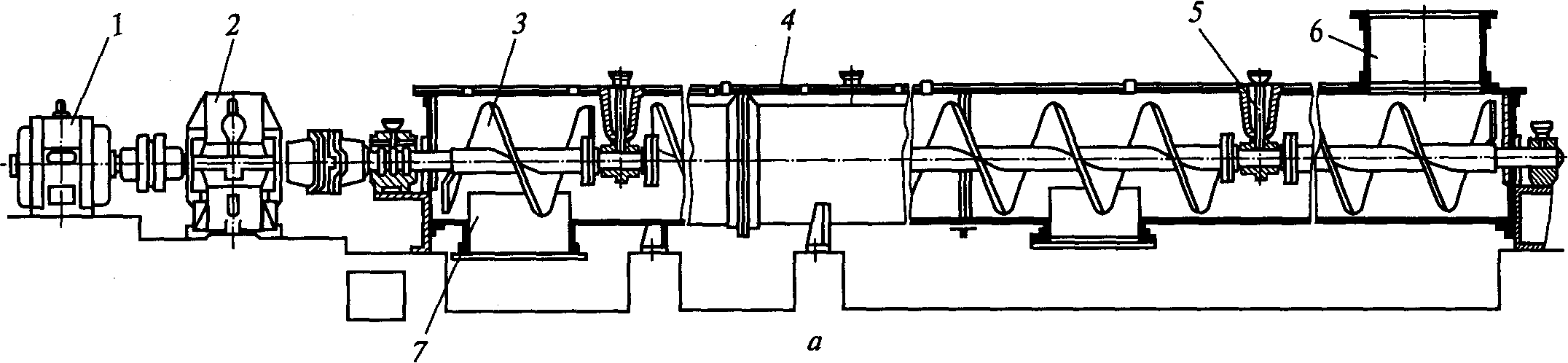

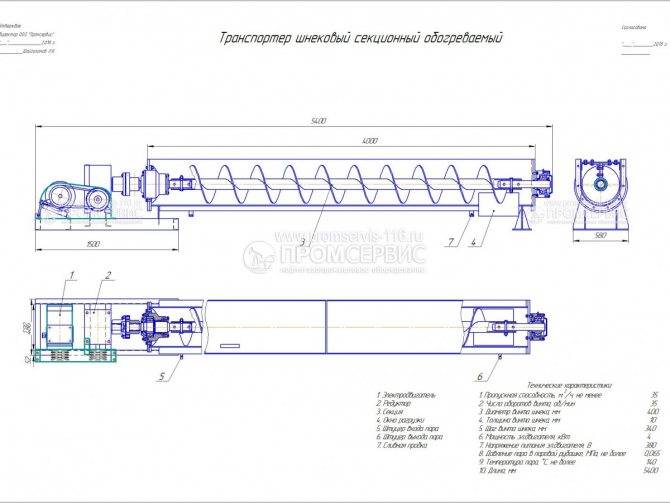

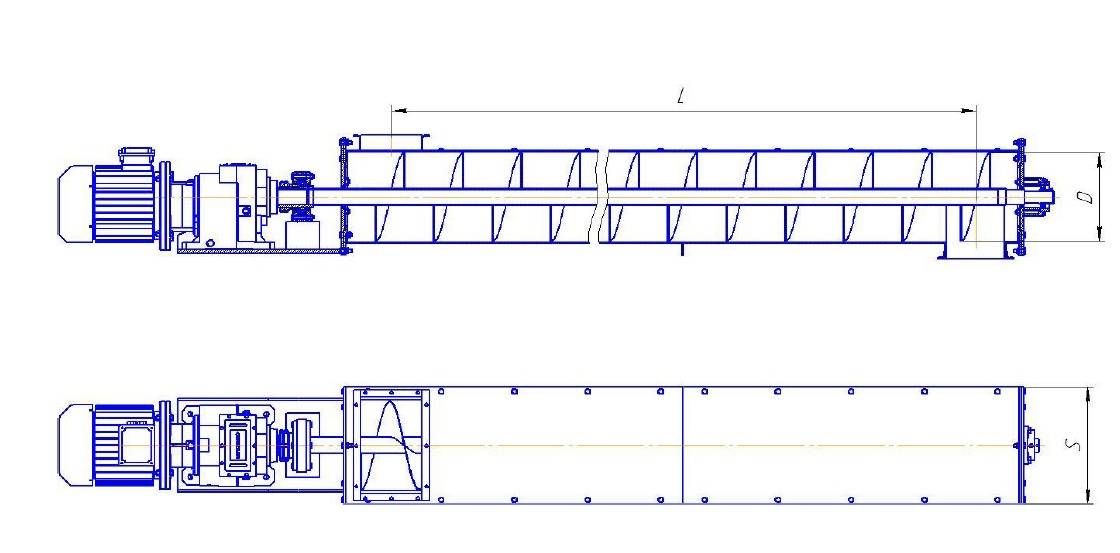

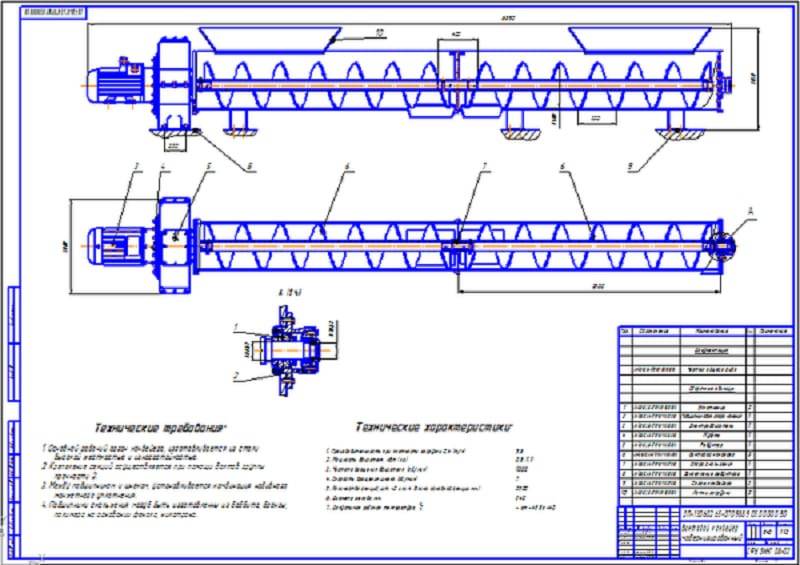

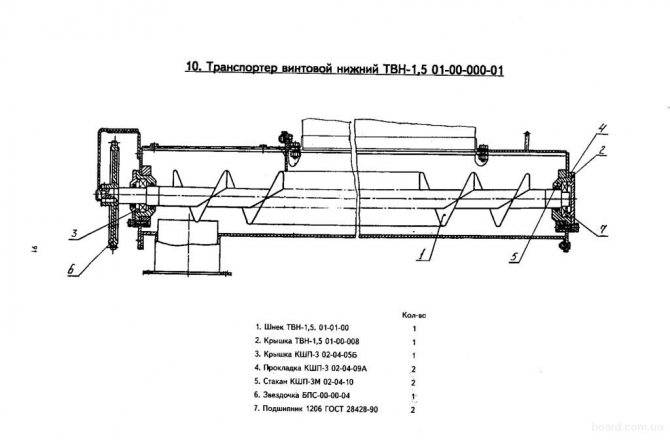

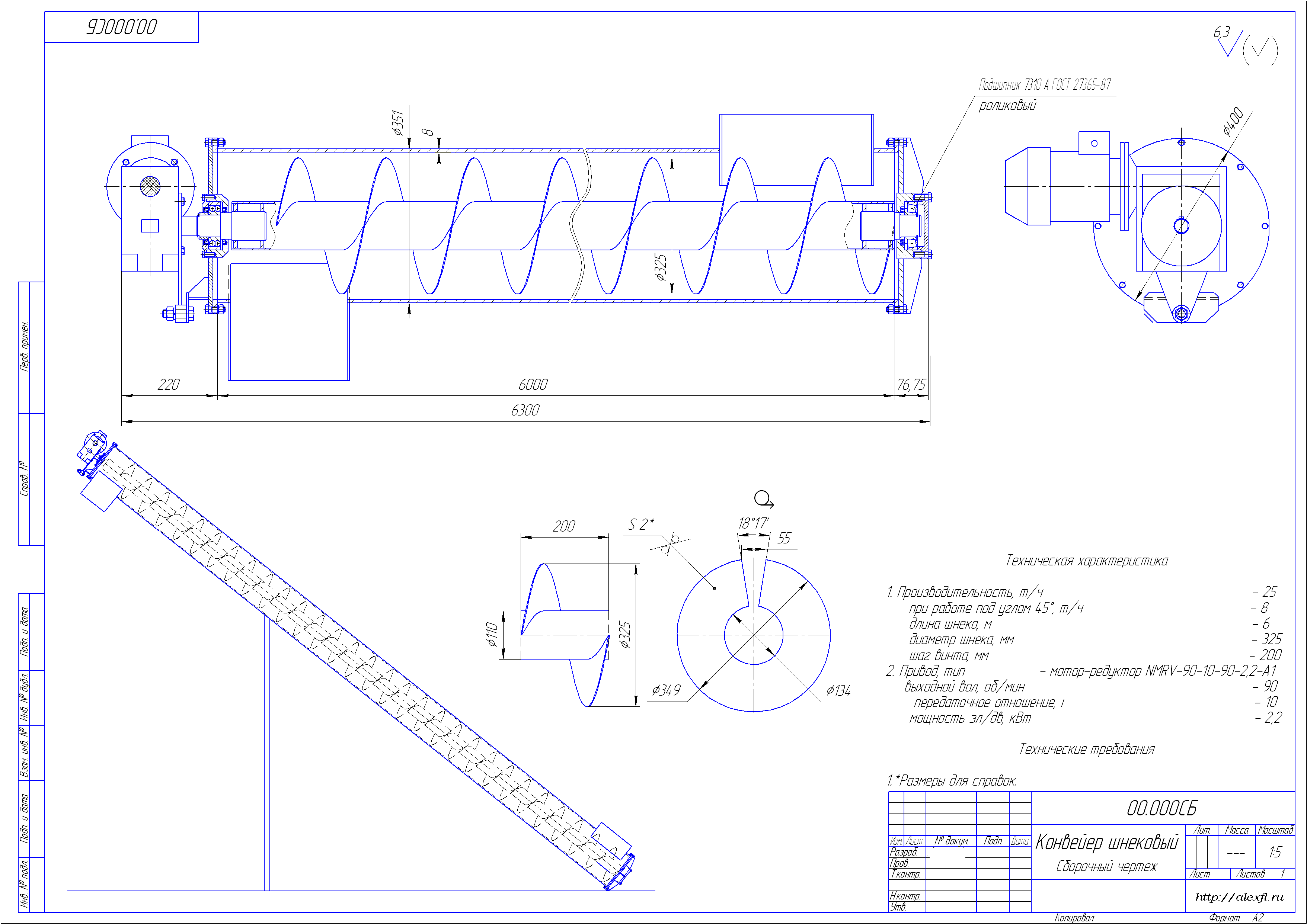

Процесс сборки винтового транспортера заключается в составлении корпуса из нескольких отдельно изготовленных секций. Зачастую цилиндрические секции скрепляются болтами (но всё же форма и размеры корпуса определяются на стадии расчёта). Модульная структура секций позволяет регулировать длину оборудования: на каждой секции располагают фланцы. Они позволяют удобно присоединять секции одна к другой, а также устанавливать торцевые стенки с подшипниковыми и уплотнительными узлами. Во время проектирования и расчёта шнекового транспортера, Шнековый транспортер проектируется и устанавливается длинной до 40 м. Винт транспортёра может быть с правым или с левым спиральным ходом. Винты производятся одно-, двух- или трёхзаходными. Зерновая масса или другая продукция всыпается в жёлоб через специальный люк, расположенный в крышке оборудования. Перемещаемый материал трётся о стенки жёлоба, а сила тяжести, в свою очередь, предотвращает вращение продукции вместе с винтом.

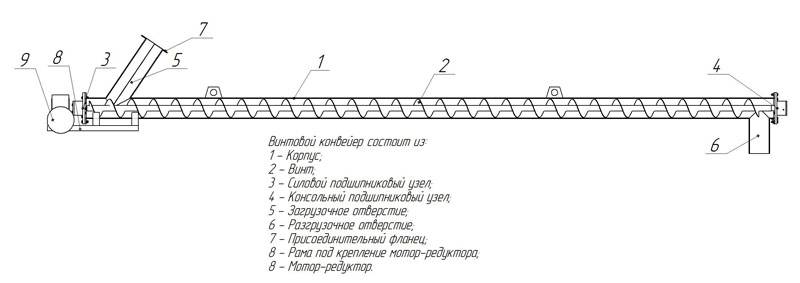

Конструкция шнекового транспортёра

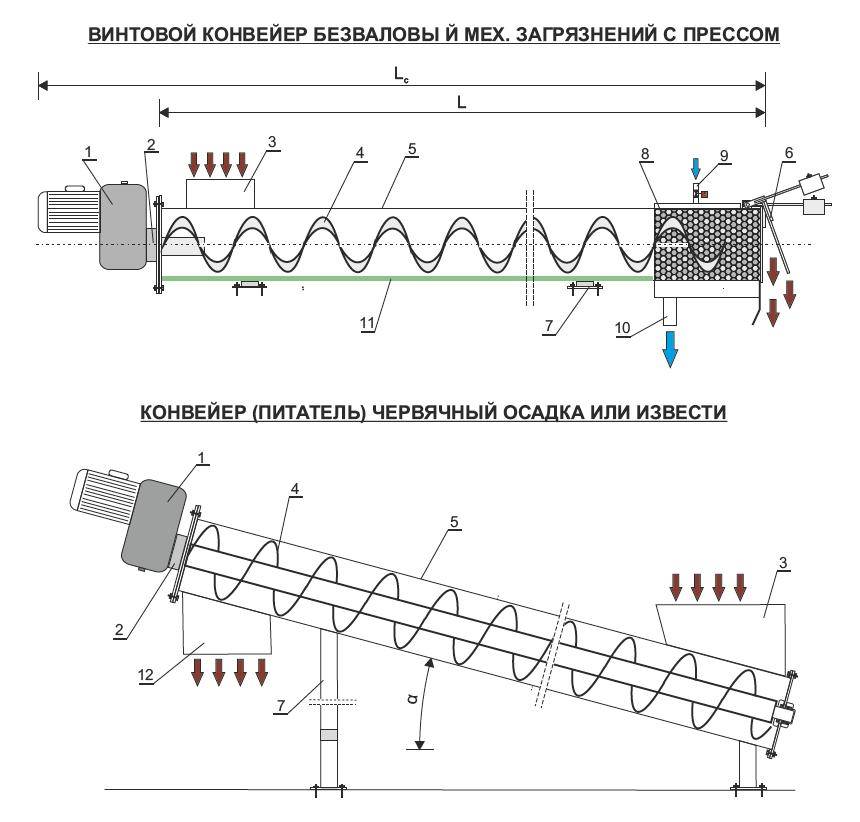

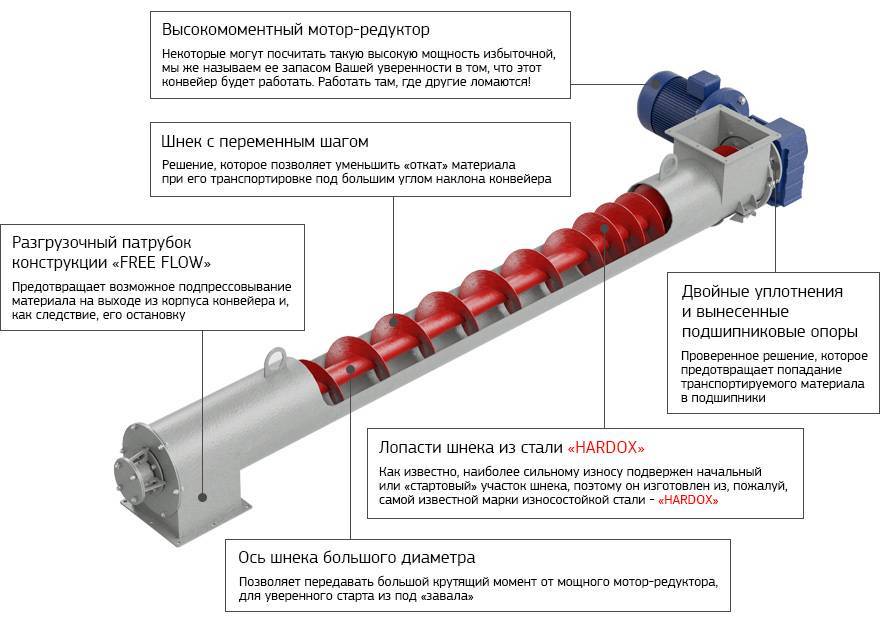

Конструкция винтового конвейера состоит из внутренних узлов разгрузки и загрузки, большой спирали и присоединительных фланцев. Вид шнекового конвейера для зерна выбирается в зависимости от его назначения на производстве и количества зерновой культуры, которую необходимо будет перемещать. Специфический шнек имеет определённую густоту навивки и диаметр и является основным рабочим органом шнекового транспортера. Продуктивность винтового транспортёра зависит именно от диаметра шнека и диаметра трубы. Мотор-редуктор ─ это движущий орган шнек транспортёра, который и приводит машину в действие.

Цилиндрический шнековый транспортер является одним из самых распространённых. Его корпус в виде трубы отличается жёсткостью, а сам агрегат компактный и прост в использовании. Он подходит практически для всех отраслей промышленности

Обратим внимание на его особенности и дополнительные функии:

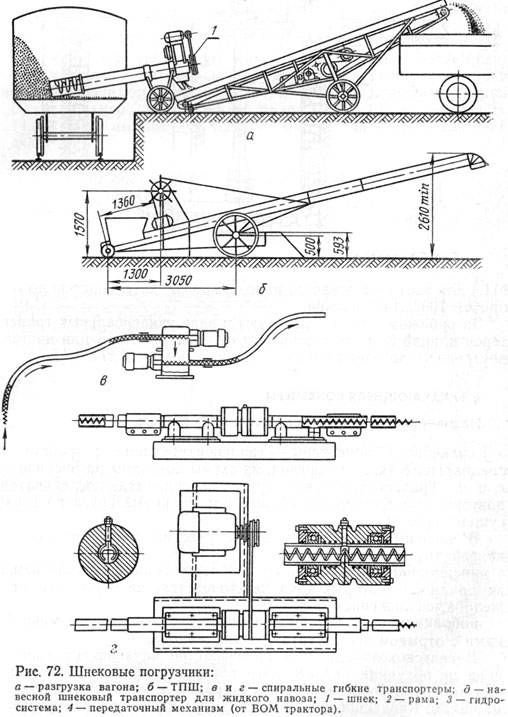

- Конвейеры бывают прямые, с регулируемым углом наклона, вертикальные.

- Стационарные или передвижные.

- Материал корпуса и шнека ─ нержавеющая или оцинкованная сталь.

- Оснащаются дозаторами.

- Возможны регулировка скорости и реверсивное вращение шнека.

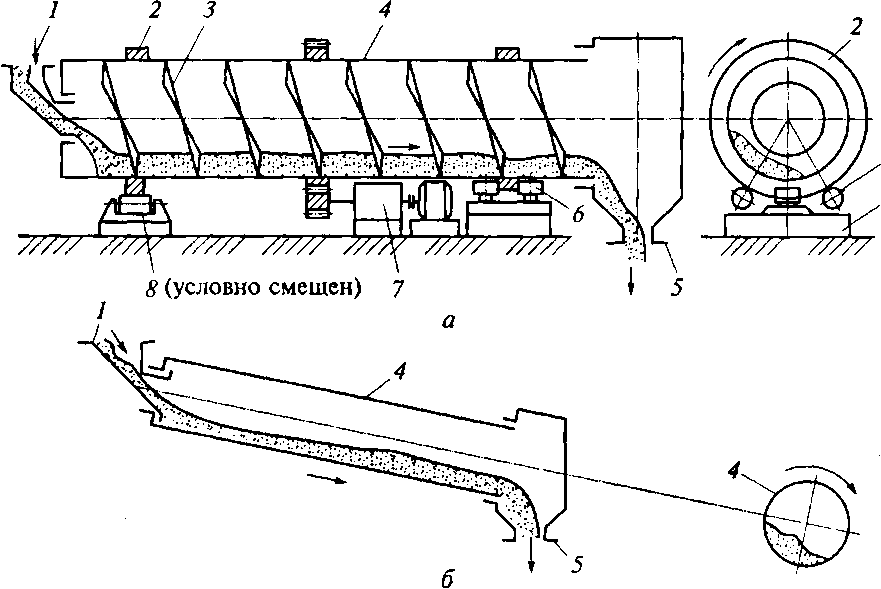

Конвейер открытого типа ─ это желоба или половина трубы, внутри которой вращается винт. Прямоугольного контейнера также может быть корпусом открытого транспортера. Механизм эксплуатируется только в помещении, так как не является герметичным: возможно попадание влаги и пыли. Желательно, чтобы перемещаемые материалы не имели запаха, не разлетались и не создавали пыль в процессе транспортировки.

Шнековые транспортеры бывают двух видов: стационарные и передвижные и, конечно, отличаются и имеют свои особенности. Но в целом можем выделить несколько основных преимуществ:

- компактность оборудования, мобильность, удобство в использовании и небольшой вес;

- конструкция агрегата прост в обслуживании и ремонте;

- высокая работоспособность и производительность;

- конвейер позволяет транспортировать груз в труднодоступные места по во всех плоскостях.

Мелкий и пылевидный груз полностью сохраняется внутри корпуса, что позволяет минимизировать потери продукции. Наклонных агрегаты помогут сэкономить пространство, ведь для них нужно меньше места при одинаковой длине (сравнительно с горизонтальными транспортёрами). Винтовой конвейер шнек состоит из отдельных частей и соединяется между собой фланцевыми соединениями. Таки образом можно легко изменить длину транспортёра. Нержавеющая сталь, из которой изготовлены все детали агрегатов, предотвращает окисление перемещаемого продукта.

Компактные размеры механизмов — возможность их интеграции в различные виды производства.

Как подобрать конвейер для зернистых материалов

Шнековый конвейер для гранулированных материалов нужно выбрать, исходя из следующих показателей:

- потребная продуктивность;

- характеристики перемещаемых продуктов: зернистость, влажность, предрасположенность к слипанию и пылеобразованию;

- подъемная высота;

- расстояние перемещения;

- мобильность.

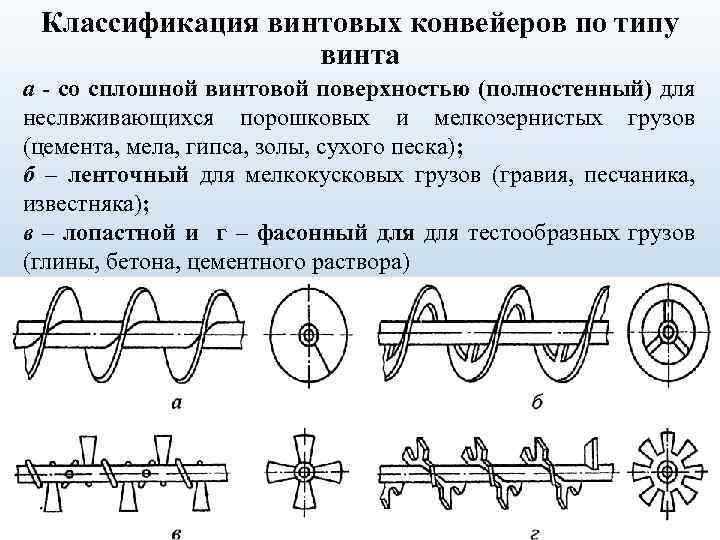

Для подобных материалов в большинстве случаев используют сплошной шнек, для горизонтального перемещения- открытые желоба, для наклонного и вертикального- закрытые.

Мобильные винтообразные транспортеры, в основном, выпускаются небольшой и средней продуктивности. Для движения высоких объемов лучше собрать транспортер на постоянной основе.

Принцип работы винтового конвейера

Механизм действия данного оборудования выглядит так: материал поступает в устройство через верхний патрубок (или специальный отсек – бункер), а затем с помощью двигающихся на оси витков проталкивается по дну желоба в выходному отверстию.

Главный рабочий элемент конвейера – винтовой шнек. Вращательное движение обеспечивается двигателем: частота и интенсивность вращения задается мастером-наладчиком. Производительность шнекового транспортера меняется с помощью особого преобразователя, который можно купить отдельно при необходимости. Также в винтовой конвейер могут быть установлены датчики, тогда он будет досыпать материал до заданного уровня и затем отключаться.

Корпус транспортера может быть расположен под углом до 60 градусов: при таком показателе еще сохраняется нужный уровень производительности.

Работать машина может без остановки в течение длительного времени, тем самым перемещая на производстве большое количество грузов.

Охрана труда и техника безопасности

К работе с оборудованием могут быть допущены только те сотрудники, которые прошли обучение по устройству агрегатов и правилам эксплуатации.

Важно правильно смонтировать ограждения в рабочей зоне: они не должны ограничивать персоналу доступ к винтовому транспортеру, в то же время они должны обеспечивать безопасность. Рационально использовать сетчатые ограждения на металлическом каркасе: в этом случае работники смогут наблюдать за работой машины.

Обязательна правильная экипировка для сотрудников: удобная спецодежда, комфортная обувь.

Проходы и тоннели рядом с конвейерным оборудованием следует хорошо освещать и содержать в чистоте, а также не загромождать посторонними предметами.

Если какие-либо элементы машины находятся на высоте более 1 м над полом, необходимо обустроить рядом площадки с барьерами.

Если работа осуществляется с пылящими материалами, нужно исключить проникновение мелких частиц в воздух

Для этого укрепляются стыки секций, а также используются специальные фильтрующие устройства.

Важно исключить проведение сервисных манипуляций в процессе работы оборудования. Обязательно следует предусмотреть заземление и безопасные пусковые приборы

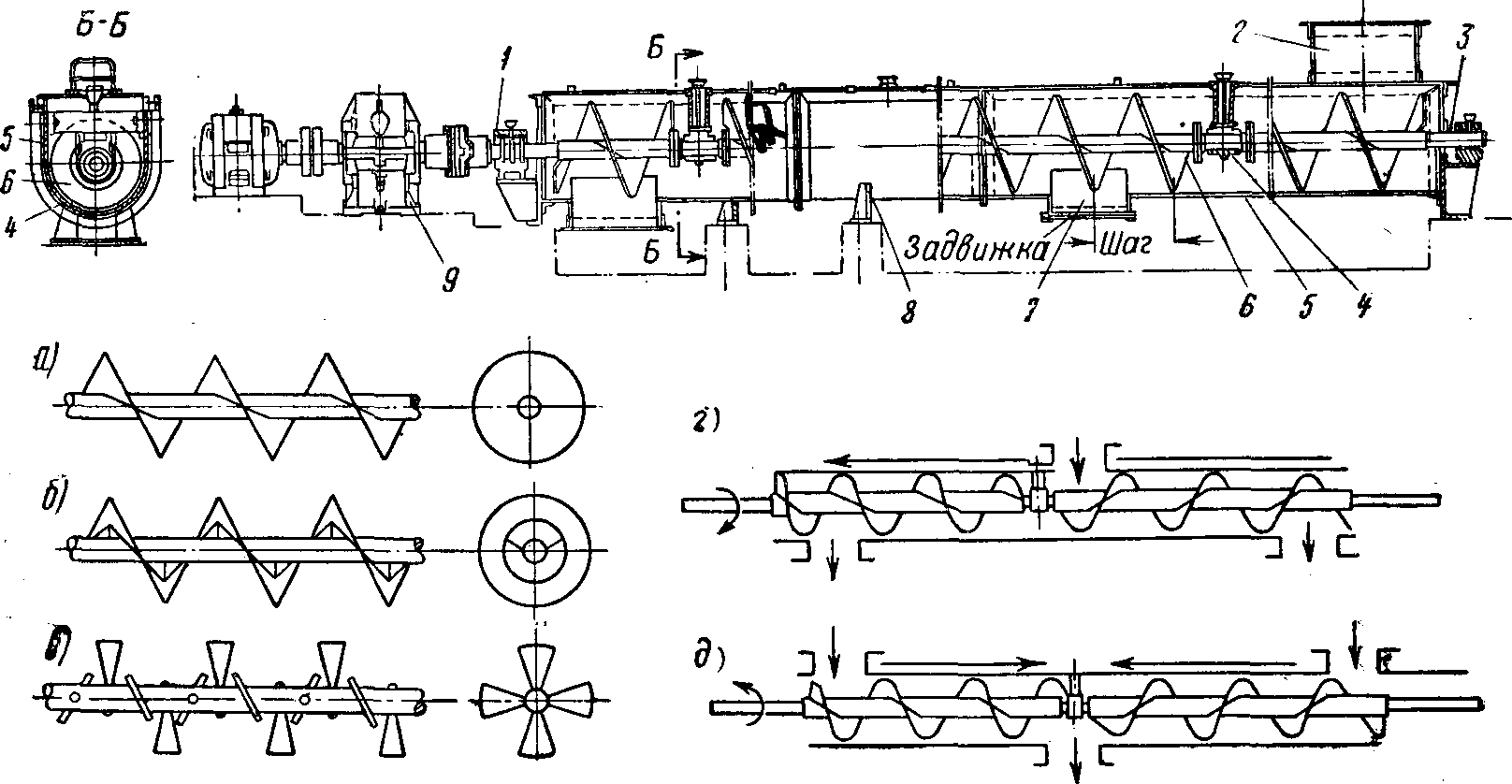

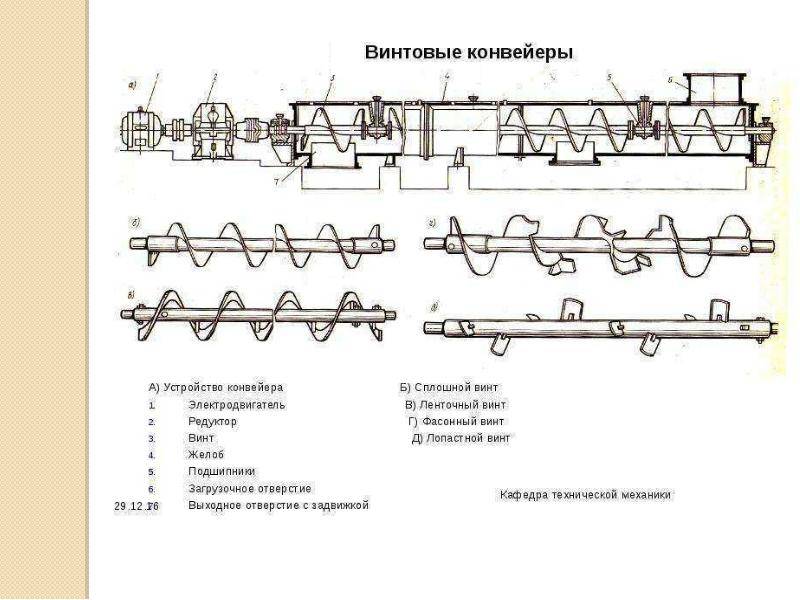

Виды винтовых конвейеров

Есть несколько категорий, по которым классифицируются шнековые транспортеры.

- По типу корпуса они делятся на:

- Открытые (материал перемещается по желобу, представляющему собой полуцилиндр);

- Закрытые (винтовой шнек спрятан в закрытую трубу).

- По типу винта:

- Одноходовые;

- Двухходовые.

- По направлению движения шнека:

- Правого вращения;

- Левого вращения.

- По расположению корпуса:

- Горизонтальные;

- Наклонные;

Также параметрами различий может служить длина винтового конвейера, диаметр витка, скорость вращения шнека, по переменности шага. Купить оборудование, соответствующее потребностям вашего предприятия, вы можете в компании «Квадро Групп». Мы осуществляем работу под заказ, проектируем индивидуальные шнековые транспортеры для зерна для организаций агропромышленного и сельскохозяйственного комплекса.

Плюсы и минусы

У винтовых конвейеров есть очень большое количество минусов и плюсов, которые должны предусматриваться. Примером можно назвать то, продуктивность винтового конвейера может быть очень высокой. К хорошим качествам отнесем следующее:

- Компактность и конструкционная простота. За счёт простоты обеспечивается возможность ремонта и долгий срок эксплуатации. Компактность определяет возможность интеграции механизма в разные системы.

- Полная сохранность пылевидного груза. При большой производительности будут сохранены важные характеристики транспортируемого вещества. Некоторые конвейеры из-за собственного рабочего принципа могут нарушать целость хрупких материалов.

- Маленькая цена следующая причина, по которой большинство решают приобрести и установить винтовой конвейер.

- Отсутствие наружных двигающихся компонентов намного повышает безопасность в промышленном сооружении, а еще расширяет область использования устройства.

- Легкость ухода и возможность обслуживания самостоятельно.

Но существует и несколько серьёзных недостатков. Например, продуктивность шнека обеспечивается только при большом расходе мощности. По мимо этого, длина устройства ограничена в маленьком диапазоне. При перевозке крупного груза есть вероятность его частичного дробления. Долговременная работа конвейера будет причиной износа весомой части, как правило выше постоянным перемещением груза. Собственно поэтому необходимо время от времени эксплуатировать конвейер. Показатель для расчета берется в зависимости от ключевых показателей шнека и иных элементов конструкции.

https://youtube.com/watch?v=epuGmAuUxQs

Принцип работы и как устроен шнековый транспортер

Транспортеры эксплуатируют в различных отраслях — в сельском хозяйстве, в мукомольной, комбикормовой, пищевой, химической промышленности, а также в строительстве и при добыче полезных ископаемых.

С их помощью экономится время на транспортировку, механизируется процесс производства и увеличивается производительность труда.

Для того чтобы уяснить принцип работы такого конвейера, нужно понять, как устроен шнековый транспортер.

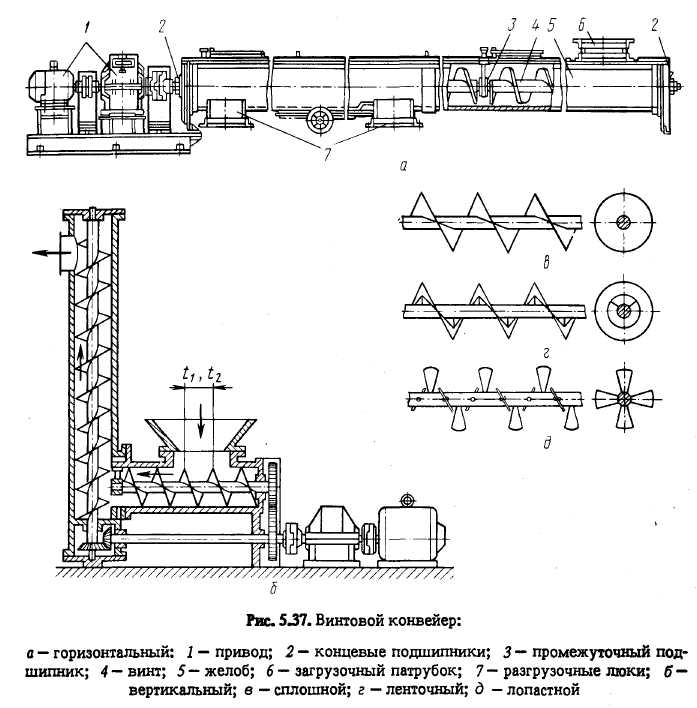

Устройство

Корпус агрегата устроен из жёлоба с загрузочными секторами. Главный рабочий инструмент — шнек, который расположен внутри корпуса. Он вращается с помощью электродвигателя. При этом лопасти винта захватывают материал и перемещают его в сторону выпускных патрубков. Винт транспортера — это труба, к которой приварены лопасти.

Действуют винтовые конвейеры с помощью осевой движущей силы. В неподвижном закрытом желобе вращается шнек винтового транспортера. Движение происходит за счет электрического двигателя с редуктором и двумя муфтами.

Устройство держится на подвесных опорах — промежуточных и концевых. Сам желоб смонтирован из секций, которые сделаны из листовой стали. В зависимости от назначения конвейера и его типа толщину стенок устанавливают от 2 до 6 мм. Чтобы добиться герметичности устройства, детали и секции соединяют между собой с помощью фланцев с болтами и прокладками.

Принцип работы

Горизонтальный конвейер для зерна работает в три этапа:

- подача материала в загрузочное отверстие;

- с помощью вращения винта груз постепенно перемещается в сторону разгрузочного отверстия;

- разгрузка.

Движение материала осуществляется за счёт вращения винта внутри желоба. Опорами для шнека являются подшипники скольжения. Конечный упорный подшипник воспринимает продольное усилие.

Материал, который подлежит транспортировке, помещают внутрь шнекового транспортера для зерна через загрузочное отверстие. Для этого в верхней части желоба со впускным патрубком устраивают люк. Так добиваются герметичности конструкции. А разгрузочным устройством является отверстие в желобе конвейера.

Каждый шнековый транспортер имеет собственные технические характеристики (единицы измерения):

- производительность — м3/час;

- тип винта;

- шаг винта — мм;

- диаметр винта — мм;

- толщина лопастей винта — мм;

- максимальная длина перемещения материалов — м.

Элементы будущего конвейера и его конструкция проектируются на основании:

- характеристик перемещаемого груза;

- высоты;

- угла наклона.

При проектировании учитывают направление движения материалов, способ загрузки и производительность агрегата. В зависимости от типа конвейера груз перемещается по горизонтали или под углом. А вид груза и диаметр винта определяет частоту его оборотов в минуту.

Конструктивные исполнения

Для различных задач по бурению существует инструмент различных конструкций. Во обще же производится оборудование диаметром от 72 до 750 мм, длина буровых штанг от 0,4 до 12500 мм.

Момент вращения передается от одной штанги к другой соединениями в различных формах:

- треугольные;

- четырехугольные;

- шестиугольные;

- конические.

Осевой момент передается через пальцы, вставляемые в специальные отверстия в буровых штангах. Шнек — сменяемый буровой инструмент, который представляет собой винтовую конструкцию, имеющую несколько витков определенного размера, размещаемых по всей длине шнека или на ее части.

Нижняя часть шнека, которая начинает бурение, оснащается забурным элементом и резцами, разрушающими грунт в процессе работы, который затем выводится к устью скважины по желобку винта.

Забурный элемент — наиболее изнашиваемая часть шнека, он не является сменяемым и, в конечном итоге, определяет жизненный срок самого шнека.

Виды конвейеров

Существует несколько основных типов конвейеров: ленточные конвейеры, пластинчатые конвейеры, скребковые конвейеры, цепные конвейеры, подвесные конвейеры, винтовые конвейеры, роликовые конвейеры, инерционные конвейеры, качающиеся конвейеры, вибрационные конвейеры. Рассмотрим для чего предназначены данные виды конвейеров.

Пожалуй, наиболее распространенным типом конвейера является ленточный конвейер, предназначенный для перемещения насыпных, кусковых и штучных грузов, как на короткие, так и на дальние расстояния. В конструкции ленточного конвейера тяговым и грузонесущим органом является лента, движущаяся по стационарным роликоопорам. Натяжение ленты производится при помощи приводного и натяжного барабанов. Основными преимуществами ленточных конвейеров является высокая надежность и производительность от нескольких тонн в час до нескольких тысяч тонн в час.

Пластинчатые конвейеры предназначены для перемещения в горизонтальной плоскости или с небольшим уклоном штучных грузов (от 0,5 кг до 500 кг и более) и крупнокусковых грузов. Преимуществом пластинчатого конвейера является возможность транспортировать грузы с острыми кромками, грузы, нагретые до высоких температур. Также пластинчатые конвейеры находят широкое применение в пищевой промышленности.

Скребковые конвейеры — еще один вид конвейеров, предназначенный для перемещения сыпучих или кусковых грузов по желобу или трубе при помощи движущихся скребков. Однако применение скребковых конвейеров ограничено ввиду быстрого износа скребков и желобов, а также большого расхода энергии на преодоление сопротивления материала. Разновидностью скребковых конвейеров являются конвейеры с погруженными скребками. У таких конвейеров скребки перекрывают только часть желоба, при этом груз заполняет желоб целиком или большую его часть. Такие конвейеры используются чаще всего для перемещения мелкосыпучих грузов в горизонтальном, вертикальном или наклонном направлении.

Еще одним крайне распространенным видом конвейеров являются цепные конвейеры или, как они называются по-научному, конвейеры с несущими и ведущими цепями. Такие конвейеры не имеют грузонесущего органа. В таких конвейерах грузы устанавливаются непосредственно на цепи. Цепные конвейеры предназначены для перемещения тяжелых крупногабаритных или горячих грузов. Разновидностью цепного конвейера является тележечный конвейер. В таком конвейере тележки соединены между собой тяговой цепью и двигаются по замкнутой трассе.

Подвесные конвейеры предназначены для перемещения штучных грузов чаще по замкнутой трассе. Среди подвесных конвейеров выделяют грузонесущие, тянущие и толкающие.

Еще одним крайне распространенным типом конвейеров является винтовой конвейер. Винтовые конвейеры предназначены для перемещения пылевидных и мелкокусковых грузов в горизонтальной или наклонной плоскости с углом наклона до 20 градусов. Как и в скребковых конвейерах лопасти и желоб винтового конвейера быстро изнашиваются, груз измельчается, на его транспортировку расходуется большое количество энергии.

Роликовые конвейеры предназначены для перемещения штучных грузов, имеющих плоскую, цилиндрическую или ребристую поверхность. Ролики могут быть как приводными, так и не приводными. Конвейеры с неприводными роликами (гравитационные) имеют уклон 2-5 градусов, на таких конвейерах груз перемещается под действием силы тяжести.

Еще одним типом конвейеров, объединяющим два подтипа, являются инерционные конвейеры. Инерционные конвейеры предназначены для транспортировки сыпучих или мелкоштучных грузов на небольшие расстояния. Сред инерционных конвейеров выделяют: качающиеся конвейеры и вибрационные конвейеры. Первые характеризуются большой амплитудов и малой частотой колебаний, вторые напротив большой частотой и малой амплитудой.

Компания АЛЬФА ИНЖИНИРИНГ предлагает следующие виды конвейеров:

- цепные конвейеры;

- пластинчатые конвейеры;

- ленточные конвейеры;

- конвейеры на модульной ленте;

- воздушные конвейеры;

- рольганги;

- конвейеры для специального применения.

Уже более 15 лет наша компания производит надежные и производительные конвейеры для различных отраслей. Обратитесь в нашу компанию и мы подберем для вас вид конвейера, максимально подходящий под ваши задачи.

Плюсы и минусы использования шнековых транспортеров

Шнековые конвейеры имеют ряд основных преимуществ:

- Высокая безопасность применения. Отсутствие внешних двигающихся частей уменьшает опасность повреждения персонала.

- Небольшие размеры позволяют легко устанавливать устройство в производственные линии и технологичные установки, перемещать грузы между помещениями и между уровнями.

- Агрегаты закрытого типа незаменимы во время работы с токсичными и склонными к появлению пыли веществами. Все соединения легко покрываются герметиком прокладками.

- Подойдут для перемещения как нагретых, так и охлажденных грузов.

- Конструкционная простота обуславливает недорогие цены на данное оборудование.

Есть у них и ряд минусов:

- Изменение структуры перемещаемого груза. В транспортере он испытует трение о стены и лопасти, может размалываться и истираться.

- Ограниченное конструктивными характерностями расстояние перемещения.

- Скоротечный износ рабочих органов и корпуса, особенно во время работы с абразивными материалами.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Как выбрать конвейер для зернистых материалов?

В сельском хозяйстве и агрокомплексе используют шнековые транспортеры для зерна со сплошным типом винта. Они могут быть различными по конструкции, открытыми и закрытыми – будет зависеть от того, где, в каких условиях и каких объемах планируется хранить и обрабатывать зерно.

Возможны также варианты мобильных устройств. Купить шнековый транспортер для зерна вы можете в нашей компании. Мы спроектируем оборудование по вашим требованиям и с необходимыми характеристиками.

Сфера применения шнековых транспортеров

Купить винтовой конвейер можно для различных целей, например, перемещение, смешивание, разделение и т.д.

В пищевой промышленности массово применяются именно шнековые транспортеры:

- На элеваторах;

- Зернохранилищах;

- Складах сухой продукции;

- Мукомольных заводах;

- Крупяных фабриках;

- В производственных цехах, где изготавливаются сыпучие сухие продукты, например, чай, орехи, семечки, сухие завтраки и т.д.

В этих сферах функцией устройства может быть фасовка, разгрузка, погрузка и т.п.

Оборудование данного типа может также использоваться и в других сферах, например, горнодобывающей, строительной, в угольных или рудных шахтах, на машиностроительных и химических заводах.

В агрокомплексе и на фермах винтовой конвейер может быть использован не только для транспортировки зерна, но и для трансфера сыпучих удобрений, комбикормов, смесей для питания животных и птиц, посевного материала, а также при уборке хлебов.

Преимущества и недостатки применения шнековых транспортеров

Достоинства:

- Безопасность и простота в установке, обслуживании. Снаружи на корпусе отсутствуют подвижные части, поэтому минимален риск получения травмы при работе с шнековым конвейером.

- Компактные размеры позволяют использовать их на различных типах производств и в разных помещениях;

- Закрытый тип шнековых транспортеров особенно эффективен при работе с пылящими, токсичными, мелкими сыпучими материалами. Корпус воздухонепроницаем, что препятствует проникновению в атмосферу вредных веществ или микрочастиц.

- Могут применяться для трансфера горячих материалов. Все детали изготовлены из качественных сплавов, поэтому устойчивы к разрушающим факторам.

- Низкая цена на винтовые конвейеры: даже при индивидуальном заказе стоимость механизма остается на доступном уровне.

Недостатки:

- В винтовых конвейерах материал может истираться и переламываться. Проходя по желобу, он трется о его стенки и подвергается толкающей силе винта, поэтому происходит деструктуризация.

- Винтовой конвейер работает от электрического двигателя и требует значительных затрат энергии.

- Из-за постоянного перемешивания груза и его давления цилиндрический корпус быстро изнашивается, особенно это заметно при работе с абразивными материалами.

- Небольшая длина шнекового конвейера делает невозможным его использование в просторных производственных цехах. Он эффективен только при небольших расстояниях.

Компания «Квадро Групп» может изготовить для ваших технологических линий шнековые транспортеры по доступным ценам. За подробной консультацией и просчетом стоимости заказа, а также сроков поставки оборудования обращайтесь к нашим специалистам по телефону горячей линии.

Назад

Песчаный источник

Если представить почву в разрезе, то будут заметны слои. Те, что находятся между твердыми пластами, состоят преимущественно из песка, мелкого гравия. Они являются водоносными. Хорошо то, что ресурс получается сразу очищенным, поскольку проходит через сорбент. Глубины следующие:

- От 40 до 90 м – на песчаник.

- До 40 метром – на мелкий песок.

Внутрь скважины помещается труба. В ее нижней части стенки имеют перфорацию, чтобы между дырочками сочилась влага. Аналогично на дне расстелен материал (сетка) с мелкими ячейками. Это выглядит так:

Плюсы:

- Большая скорость генерирования питьевой жидкости – до 1-2 кубометров в час.

- Также не требуется документальное разрешение, как и при создании абиссинского колодца.

- Достаточно высокая стабильность.

- Скорость бурения и обустройства источника – всего потребуется около двух дней.

- Длительный период эксплуатации – до 30 лет.

Минусы:

- Если стоит насос с центробежным действием, он быстро забьется.

- При небольшом заглублении (до 40 м), уровень воды будет зависеть от количества дождей.

- При изменении экологических условий может измениться химический состав влаги. Нужно регулярно делать анализ.

- Возможно заиливание, требуется регулярная очистка.

Если вам нужно применять водный ресурс в качестве питьевого, обязательно следует установить фильтрующее оборудование.

О мотобуре как инструменте

Мотобур или бензобур — специальное оборудование для бурения скважин до 20 см в диаметре и до полутора метра глубиной.

Инструмент пришел на смену ручному собрату. Такой наверняка был у многих в хозяйстве. Он стоит гораздо дешевле, но, при этом, существенно проигрывает в эффективности. Это особенно заметно при выполнении большого объема работ и бурении «сложной» почвы. Конструкцию мотобура условно делят на 2 части:

- Корпус мотобура. Главный силовой узел – двигатель с редуктором. Для удержания вертикального положения инструмента на корпусе предусмотрены подковообразные ручки.

- Рабочая часть. Это не что иное, как винтообразный шнек, который приводится в движение двигателем (обычно двухтактным) через редуктор. Отработанный грунт при этом автоматически выбрасывается наверх.

Область применения шнековых конвейеров

- Винтовые конвейера часто находят применение в пищевой промышленности, таких как: хлебозаводы, элеваторы, мукомольные заводы, предприятия которые производят разные виды круп, макаронные изделия, смеси для сухих завтраков.

- Винтовые конвейера используют в производстве строительных материалов, строительных сухих смесей, в горнодобывающих и машиностроительных, а также химических предприятиях. Везде где нужно переместить песок, опилки, уголь, и другие сыпучие материалы.

- В сельском хозяйстве эти агрегаты необходимы для перемещения материала, предназначенного для посева и уборки зерновых, транспортировку сухих удобрений, кормов и смесей для кормления птиц и животных.

Вертикальный шнек

Данный вид шнеков состоит из короткого горизонтального винта-питателя, вращающегося в цилиндрическом кожухе (трубе) и подвешенного на упорном подшипнике вала со сплошными винтовыми витками, также вращающегося в трубе, и одного или двух раздельных приводов для обоих винтов. Через патрубок вверху кожуха осуществляется разгрузка шнека. Груз подается в нижний участок вертикального винта шнека, и делают его либо с уменьшенным шагом, либо переменного, уменьшающегося кверху диаметра. Вертикальные шнеки используют для подъёма груза на высоту до 15 м, а при перемещении зернистых, порошкообразных, и мелкозернистых материалов при ограниченной производительности — не больше 30 м. Вертикальные шнеки применяют в качестве установок для бурения скважин. Вертикальные шнеки энергоемки, а также имеют небольшие габаритные размеры, удобство разгрузки в любую сторону.

Устройство шнекового конвейера

Подающее устройство на основе шнека отличает простота конструкции: минимум движущихся и заменяемых деталей.

Прибор состоит из следующих частей:

входной патрубок – окно, через которое поступает сырье;

корпус конвейера – цилиндрическая труба, закрытая или открытая, с верхней выемкой;

винт – основа устройства;

электропривод, задающий вращение винту;

клиноременная или шестеренчатая трансмиссия;

выгрузной патрубок.

Основной элемент, винт чаще всего изготавливается из стали. Лопасти винта производят из стального листа, они монтируются на стальную трубу вала. Если перемещаемое вещество отличается абразивностью, возможно использование более прочных материалов, например чугуна.

Если шнек имеет значительную длину, его монтируют на опорах, которые защищают его от провисания.

Корпус винтового транспортера обычно изготавливается из листовой стали путем сварки двух половин трубы. Между краем спирали и внутренней поверхностью корпуса присутствует зазор от 5-10 мм.

Также прибор может быть дополнен электронным контролем, который задает скорость вращения шнека в зависимости от заполнения приемного бункера.

Монтаж шнековых транспортеров

Устройство нужно разместить на ровном надежном основании, исключающем падение или систематической засорение.

Важнейший этап в подготовке агрегата к работе — его монтаж. Необходимо неукоснительно соблюдать требования к установке, изложенные в руководстве по сборке. Доверять подобную работу необходимо высококвалифицированным сборщикам, уже имеющим навык в работе с подлобными механизмами. Нарушение порядка сборки, установочных размеров и остальные ошибки приводят к следующим последствиям:

- удары и вибрация при включении и во время работы;

- падение частоты вращения, крутящего момента, продуктивности;

- ускоренный износ важных деталей, постоянные ремонты;

- уменьшение служебного срока.

Сборку и монтаж вертикальных и горизонтальных винтовых конвейеров лучше всего проводить в 2 этапа.

Первый- предварительный. в его рамках делаются следующие операции:

- проверка комплектации по отгрузочным ведомостям завода-производителя;

- расконсервация законсервированных узлов и деталей;

- начальная сборка больших узлов из некоторых деталей;

- подготовка места установки, включая электроустановочные работы.

После окончания подготовки переходите к важному этапу, включающему в себя подобные работы, как:

- установка подъемно-такелажных устройств;

- подача крупноузловых сборок на установочную площадку;

- установка основания агрегата;

- монтаж других частей с непременным контролем наклонных углов и установочных размеров;

- проверка правильности сборки, проворот шнека ручным способом;

- подключение электрического питания, настройка параметров работы и тонкая регулировка.

В первую очередь проходит пробное включение без нагрузки. Если все работает в нормальном режиме, лопасти не задевают трубу, не слышно инородних звуков или ударов, можно испытывать устройство под нагрузкой.

Технические характеристики

Технические характеристики винтовых конвейеров для транспортировки материалов напрямую зависят от того, по какой технологии они изготавливаются:

- литьем в землю или под высоким давлением,

- литьем с дополнительной обработкой на токарном станке,

- горячей деформацией также с последующей обработкой на токарном станке,

- холодной гибкой,

- навивкой.

- сваркой.

Чтобы понять технические особенности винтовых конвейеров, рассмотрим их на примере машин для литья полимерных веществ. Независимо от способа производства, у каждого бура есть зона питания, переходная зона и зона дозирования.

- Зона питания. Как только полимер попадает в шнековый механизм, он оказывается именно в этой зоне, которая ответственна за прием и транспортировку твердых материалов. Чтобы перемещение полимера проходило максимально быстро, коэффициент его трения у основания механизма должен быть ниже, чем коэффициент трения у стенок цилиндра.

- Переходная зона, или зона сжатия – участок бура, на котором полимерное вещество начинает плавиться. Ближе к основанию участок немного утончается, позволяя полимеру как бы прилипать к цилиндрам и в итоге полностью расплавляться.

- Зона дозирования. На этом участке бура плавление полимерного материала завершается.