Техника ручной аргонодуговой сварки

Процесс выполнения работ достаточно простой, ему можно научиться самостоятельно. При наличии качественного оборудования для ручной аргонодуговой сварки наложение шва не составит труда даже в бытовых условиях. При сварке в среде аргона ручным методом потребуется соблюдать определенные рекомендации:

- Наложение шва должно проходить исключительно по направленности обрабатываемой комки. Колебательные движения утолщают шов и снижают его прочность.

- Необходимо следить за достаточной скоростью движения дуги. От мастера требуется обеспечить должную глубину провара металла.

- Качественная ручная аргонодуговая сварка неплавящимся электродом зависит от равномерной подачи проволоки и выставления соответствующего режима работы.

Максимально удобно выполнять ручную сварку с помощью инверторного оборудования с механической подачей присадочного материала.

Характеристики процесса сварки в среде инертного газа

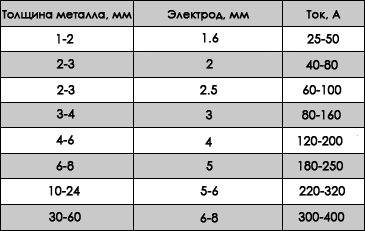

Таблица электродов для сварки.

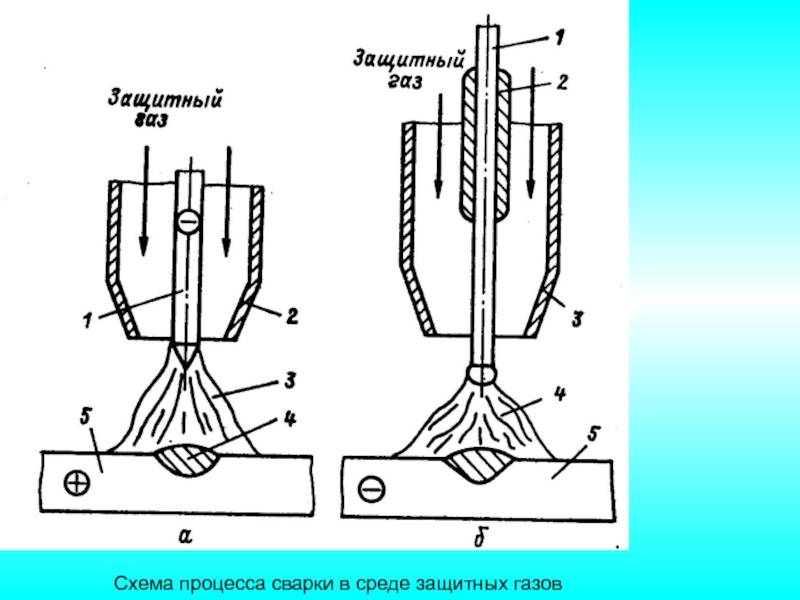

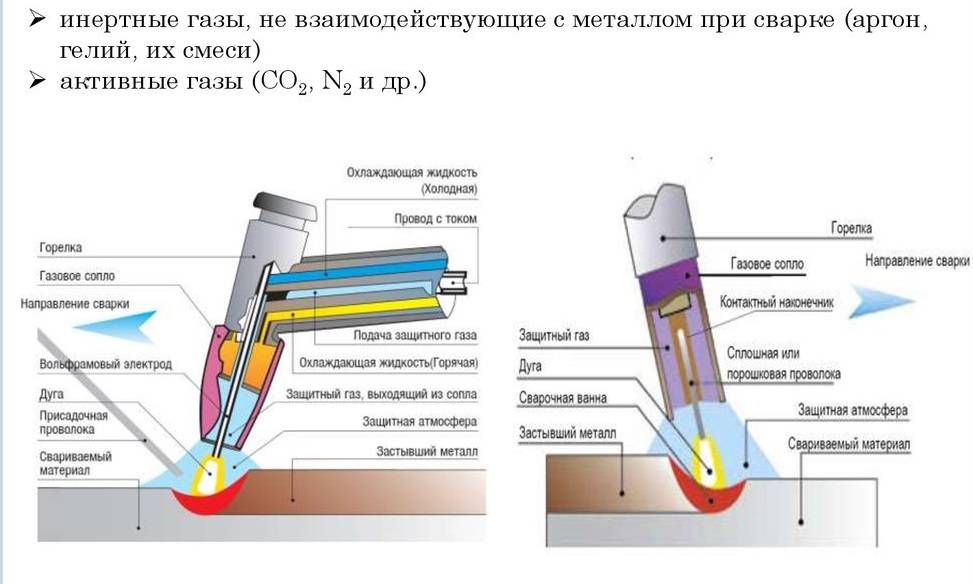

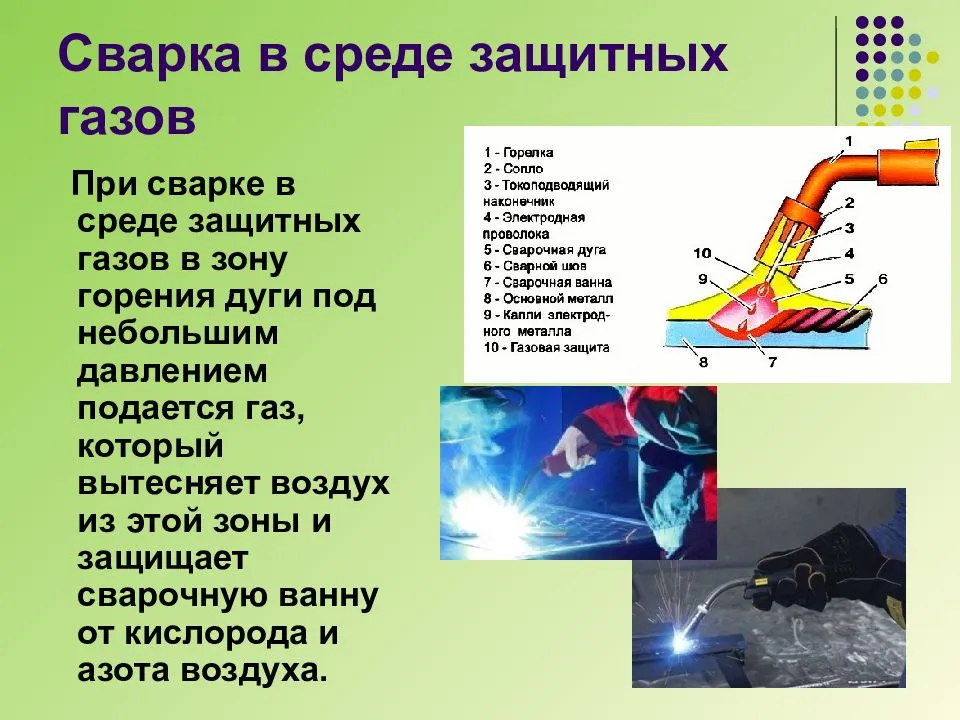

Аргон – газ, практически не вступающий в химреакции с расплавами и газами в зоне горения электродуги. Так как аргон – газ более тяжелый, нежели компоненты воздуха, вследствие этого он способен выдавливать воздух из места осуществления работ. Вытесняя воздух, газ обеспечивает надежность изолирования ванны от контактирования с газами атмосферного воздуха.

Аргонодуговая сварка дает возможность проводить крупнокапельный и струйный перенос расплава электрода. При осуществлении крупнокапельного переноса процесс является нестабильным с присутствием большого разбрызгивания.

Теххарактеристики, которые имеет аргоновая сварка, хуже, нежели у сварки в среде углекислоты. Это связано с тем, что при малом давлении в дуге расплав способен формировать капли большой величины.

При осуществлении струйного переноса расплава стабильность сваривания значительно вырастает, а степень разбрызгивания сильно понижается. Недостатком такого переноса является необходимость работы с большими токами, которые достигают 260 А, что часто не соответствует техтребованиям процесса.

Для получения стабильности рекомендуется применять при проведении сваривания импульсные источники электропитания дуги, способные переводить процесс к струйному переносу при токе равном 100 А.

Технология аргонодуговой сварки

Выполнение сварочных работ всегда требовало определенного профильного образования. Но современные технологии позволили настолько упростить этот процесс, что благодаря специальному оборудованию удается получить качественный результат даже в домашних условиях. Принцип работы аргонно-дуговой сварки также отличается простотой, что позволяет использовать его даже непрофессиональным рабочим.

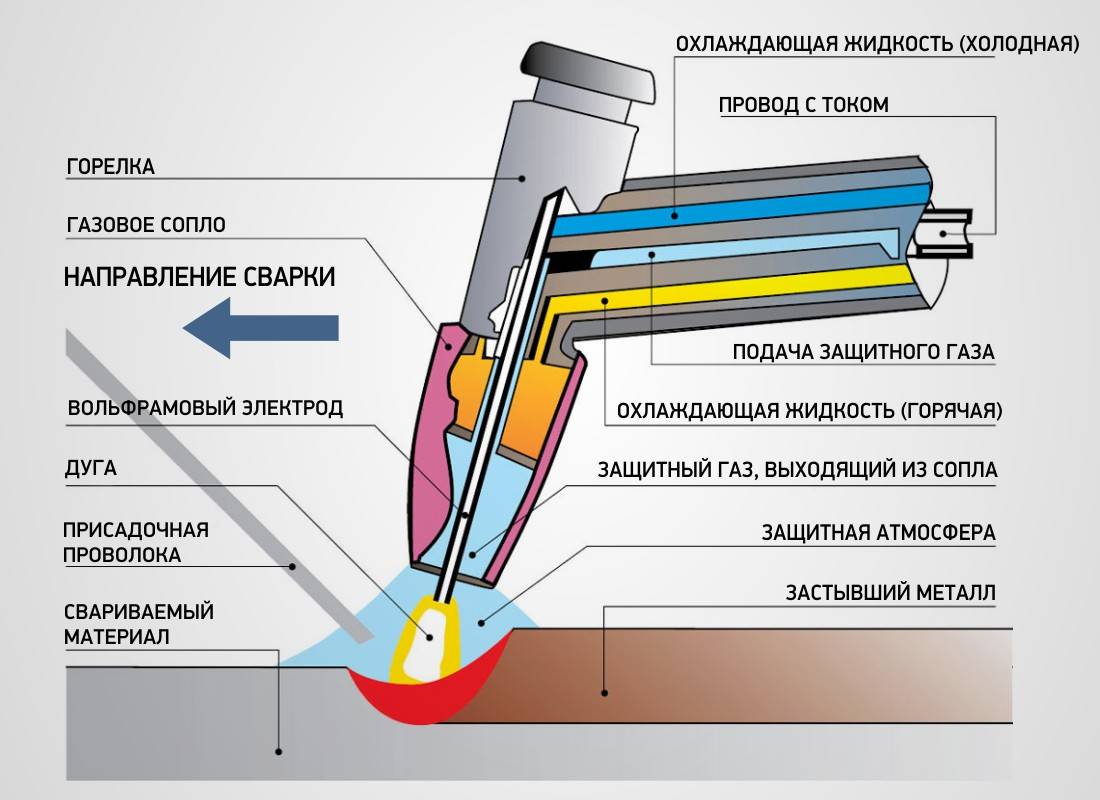

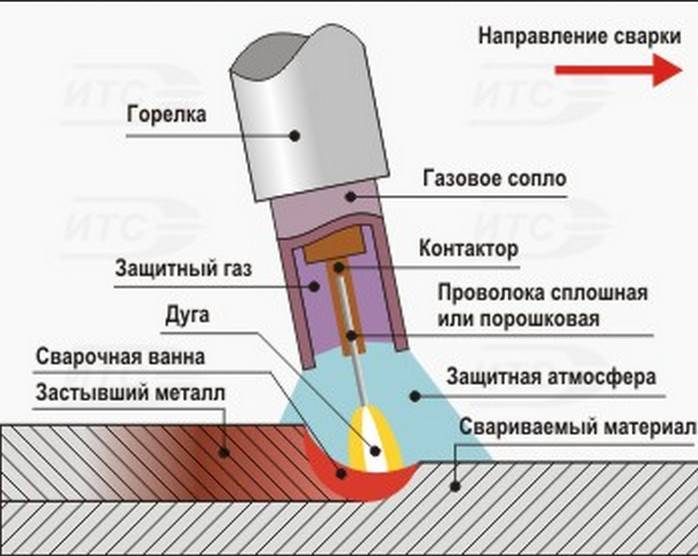

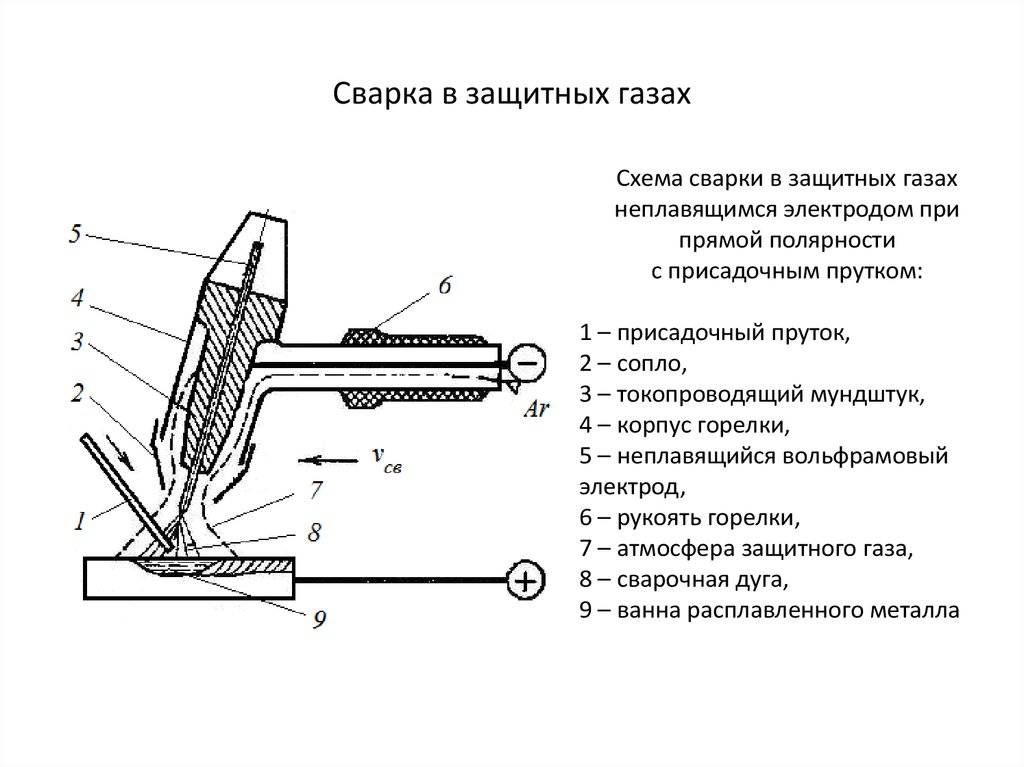

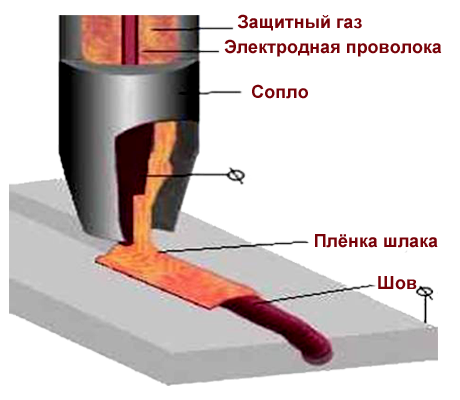

Основное отличие сварки с аргоном от обычного электродного метода заключается в том, что работы проводятся с использование защитного облака создаваемого с помощью аргона. При этом температура в столбе дуги достигает 2000°C, что позволяет использование вольфрамовой неплавящейся проволоки в качестве основного расходного материала.

Другими особенностями технологического процесса являются:

- Электрод необходимо располагать как можно ближе к поверхности обрабатываемого металла. Это позволяет обеспечить необходимую температуру сварочной ванны при аргонно-дуговой сварке и обеспечить необходимую толщину шва и глубину провара. Чем дальше электрод от металла, тем ниже качество наложенного шва.

- Направленность движений – вести электрод необходимо вдоль шва. Отсутствие колебательных движений помогает создать эстетически привлекательный шов. При этом от мастера требуется практика, чтобы создать все необходимые условия для достаточного провара.

- Сущность технологических процессов аргонно-дуговой сварки сводится к тому, чтобы в момент наложения шва на него не воздействовал кислород и азот, выделяющийся во время сгорания металла. Необходимо следить за тем, чтобы электрод и присадочный материал постоянно находились в защитном облаке аргона.

- Скорость подачи проволоки должна быть равномерной. Должны отсутствовать рывки, при которых наблюдается разбрызгивание металла. Техника электродуговой сварки в среде аргона подразумевает последовательность действий мастера: правильно выбранный угол подачи присадочной проволоки впереди горелки, строгое соблюдение направленности нанесения шва и точные настройки относительно интенсивности подачи газа на горелку.

- Скорость сварки – наложение сварного шва осуществляется медленно. При этом необходимо учитывать возможные металлургические процессы, присущие этому методу обработки. К примеру, подача газа на поверхность детали должна начаться на 10-15 сек. раньше, а закончится, спустя 7-10 сек после наложения сварного шва. Заваривание кратера осуществляют с помощью реостата (снижая силу тока на дугу). Расчет расхода аргона при сварке выполняют с помощью специальных таблиц и норм. Основные положения можно узнать в ГОСТ 14771 76.

Большинство нюансов связанных с выполнением работ мастер узнает с помощью практики. Некоторую помощь можно получить из специальных справочников и пособий для проведения сварочных работ в среде защитных газов. Производители оборудования также стараются заинтересовать потенциального покупателя и предоставляют множество полезной информации и расчеты режимов сварки в инструкции по эксплуатации.

Особенности методики аргонно-дуговой сварки заключаются в правильном комбинировании: подачи проволоки, воздействия вольфрамового электрода, интенсивности подачи аргона и скорости наложения шва. Регулировать все эти составляющие станет проще по мере получения опыта.

Присадочные материалы для аргонодуговой сварки

Присадочные прутки для аргонодуговой сварки используются для наполнения сварной ванны при подаче аргона. Этот материал применяют при обработке металлов имеющих свойства, которые усложняют наложение шва. В зависимости от характеристик и состава, электроды для сварки в среде аргона могут быть обязательны при работах с чугуном, алюминием, никелем, титаном и другими цветными металлами и также легированной и жаропрочной сталью.

В зависимости от основного материала различают следующие присадки:

Из нержавейки – присадка для сварки из нержавеющей стали применяется для создания шва имеющего антикоррозионные свойства.

- Алюминия и сплавов – получаемый шов способен выдерживать воздействие высоких температур и других факторов не поддаваясь растрескиванию и сохраняя прочностные и другие характеристики.

- Меди и сплавов – такая присадка позволяет получить шов отличающийся вязкостью и текучестью, а также высокой электропроводностью, что незаменимо при обработке определенных цветных металлов.

- Никеля – присадочный пруток из никелевого сплава позволяет выполнять работы по наложению шва среди неоднородных материалов. Широкое применение присадочный пруток из никеля получил при сварке чугуна, тяжело поддающегося термической обработке. Получаемый шов отличается как прочностью, так и устойчивостью к окислениям.

Сварочная проволока для аргонодуговой сварки нержавеющей стали имеет свои особенности, учитываемые при работе с этим материалом

Особенно важно следить за тем, чтобы сварочная ванна не выходила за пределы защитного облака аргона

Преимущества и недостатки

К очевидным преимуществам метода относят:

- Высококачественный и прочный шов

- Малая степень нагрева заготовок позволяет сваривать без деформаций конструкции сложной формы.

- Возможность сваривать химически активные в нагретом состоянии материалы, которые бывает затруднительно или невозможно соединить другими способами.

- Повышение скорости работы благодаря высокой температуре дуги.

Кроме перечисленных достоинств, у метода есть и недостатки:

- Сложность аппаратного комплекса и его настройки

- Высокие требования к квалификации и навыкам сварщика

Недостатками данной технологии являются:

- использование сложного сварочного оборудования;

- необходимость в специальных знаниях и достаточном опыте выполнения подобных работ.

Аргонодуговая сварка дает возможность делать прочные и долговечные швы, отличающиеся высокой равномерностью проплавки свариваемых заготовок. Она позволяет сваривать как тонкостенные, так и толстостенные конструкции из цветных металлов в разных их комбинациях.

Использование сварки аргоном позволяет получать качественные и надежные сварные соединения, характеризующиеся равномерной проплавкой соединяемых деталей. Применяя аргонодуговую сварку плавящимся электродом, можно сваривать детали из цветных металлов небольшой толщины даже без применения присадочной проволоки.

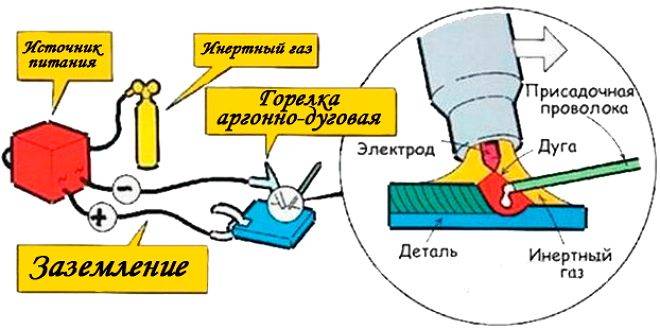

Принцип работы сварочного оборудования

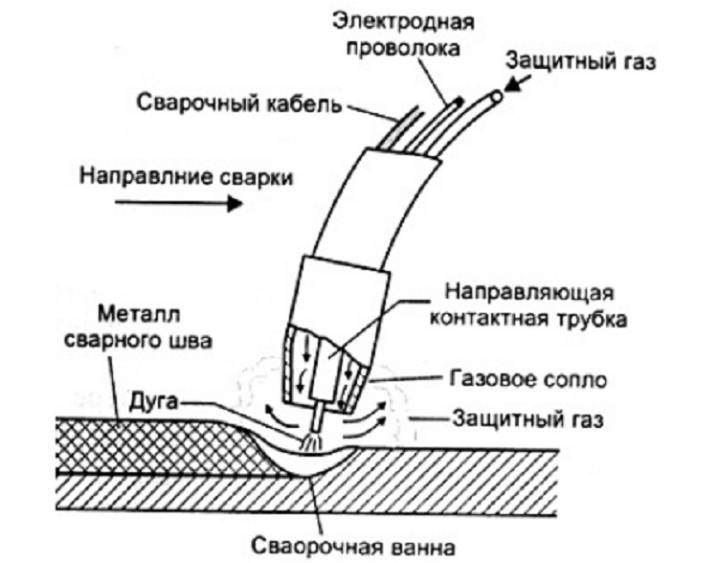

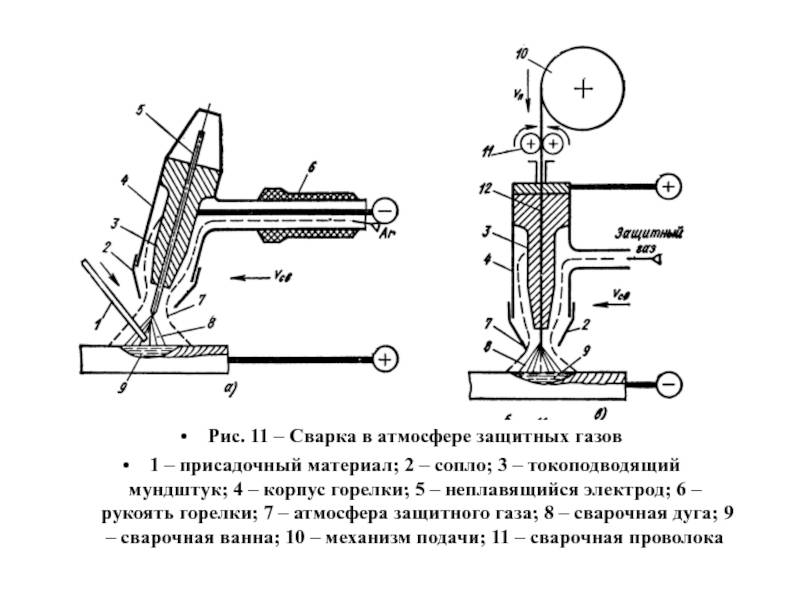

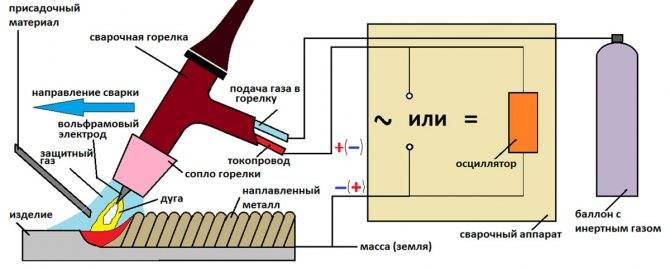

Аппаратный комплекс для сварки в среде аргона включает в себя:

- Сварочный аппарат — инвертор или полуавтомат, развивающий рабочее напряжение в 60-70 В. Возможно использование сварочного трансформатора или выпрямителя.

- Осциллятор — генератор импульсов напряжением 2-6 киловольт и частотой от 150 до 500 килогерц. Служит для розжига электиродуги и ее поддержания при работе переменным током.

- Устройство для подачи газа в рабочую область, включающее в себя баллон, редуктор и шланг, присоединяемый к горелке.

- Керамическая горелка.

- Неплавкий электрод и присадочный материал.

Процесс аргонодуговой сварки

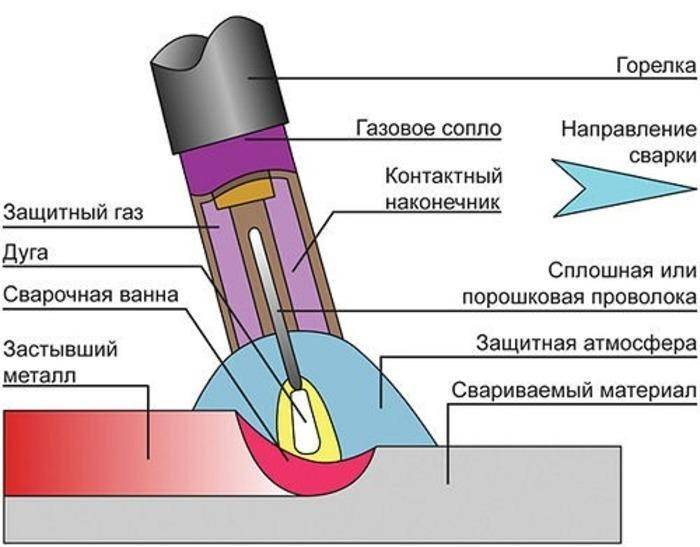

Перед началом сварки проводится настройка параметров работы и зачистка деталей. В правую руку сварщик берет горелку, в левую — присадочную проволоку, не входящую в состав электрической цепи. За 15-20 сек до начала работы нужно подать газ к началу шва с помощью вентиля или кнопки подачи аргона.

Электрод подводят на расстояние около двух миллиметров к заготовкам, не касаясь металла. На электрод подается напряжение. Это удобно делать ножным коммутатором. Осциллятор выдает серию импульсов и осуществляет пробой газового промежутка, разжигая дугу.

Вольфрамовые электроды для сварки аргоном

Мастер плавно, без рывков и касаний электрода вводит проволоку в рабочую область, проволока плавится и заполняет пространство между соединяемыми заготовками, формируя материал шва. Одновременно нужно вести горелку по траектории шва и подавать присадочный материал. Ручная сварка требует отменной координации движений и хорошего глазомера.

Аргонодуговая технология

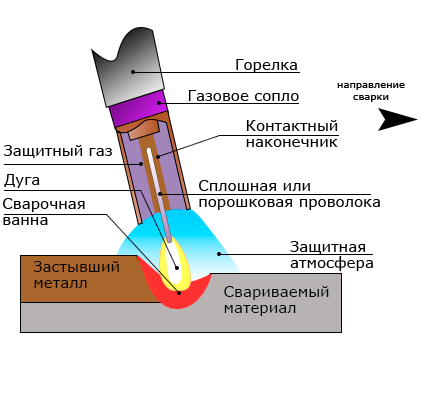

Технология сварки аргоном основана на принципе электродугового воздействия на металл с применением защитного газа. Как уже отмечалось, аргон является инертным газом. К тому же он почти на 40% тяжелее воздуха, поэтому вытесняет его из сварочной зоны, не давая металлу вступать в окислительную реакцию с кислородом

Это особенно важно для цветных металлов, которые сильно подвержены процессу окисления, вследствие чего шов не будет отличаться хорошей надежностью

Вот такой получается качественный шов

Особенностью аргонодугового процесса является подача аргона. Для разных металлов она должна начинаться в разное время, например:

- для сварки алюминия за 1 секунду до начала термического воздействия;

- для сварки титана за 1 секунду до начала термического воздействия. Также титан должен остывать в среде аргона.

Обычно в роли неплавящегося электрода выступает вольфрам, который имеет температуру плавления, превышающую 3000°С. При сварке алюминия вольфрамовый электрод должен непременно остывать в аргоне, иначе он окисляется, и дальнейшие действия с ним невозможны.

Иногда аргон применяют и для работы с черными металлами. В этом случае сварочный цикл отличается от работы с углекислотой. «Аргоновый» шов получается более ровным и эстетичным, данный газ нет смысла применять для потоковой сварки. Если же вас заинтересовала информация про работу с углекислотой, то более подробно о данном процессе можно прочитать в статье: как правильно вести сварку полуавтоматом с углекислотой.

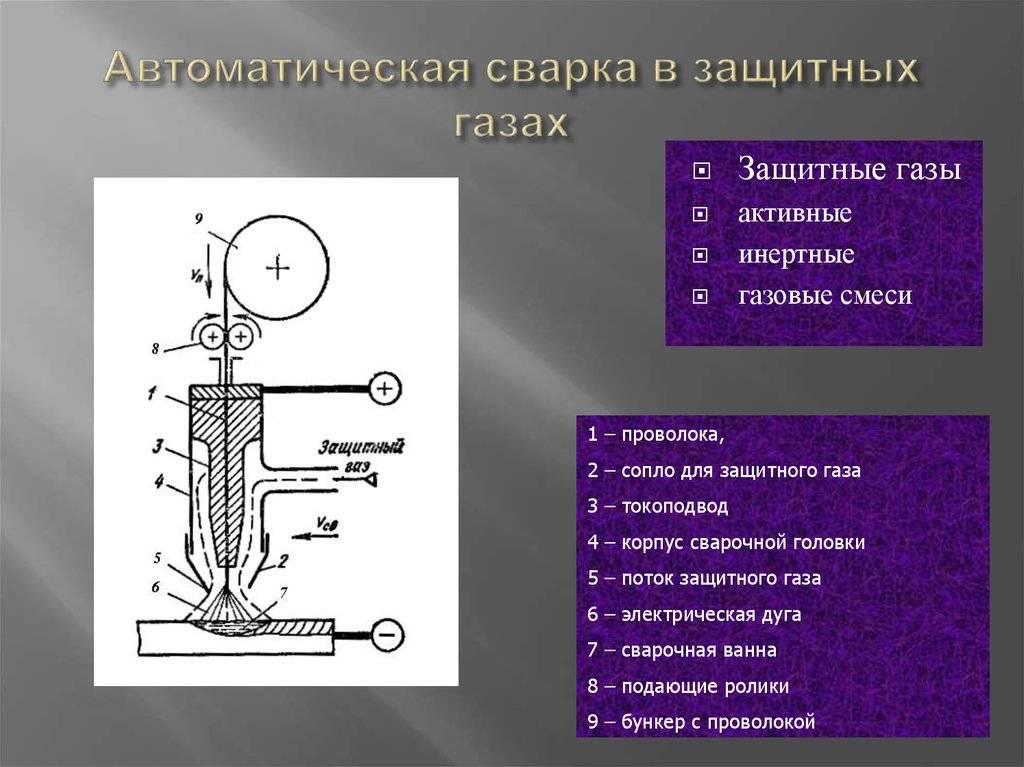

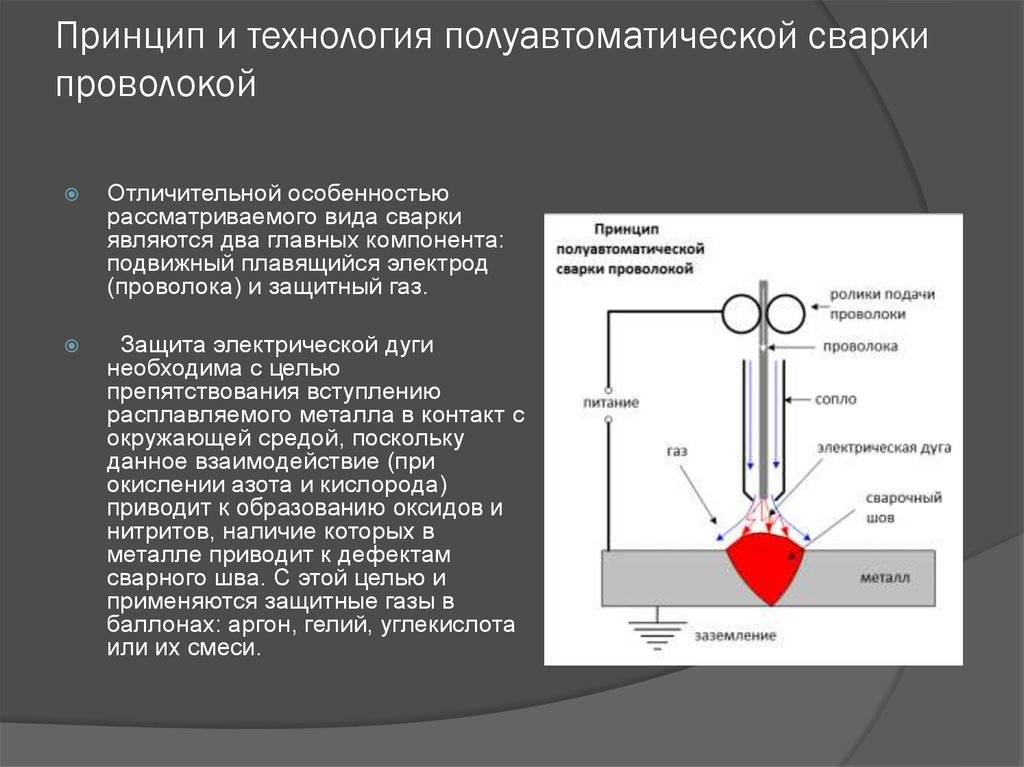

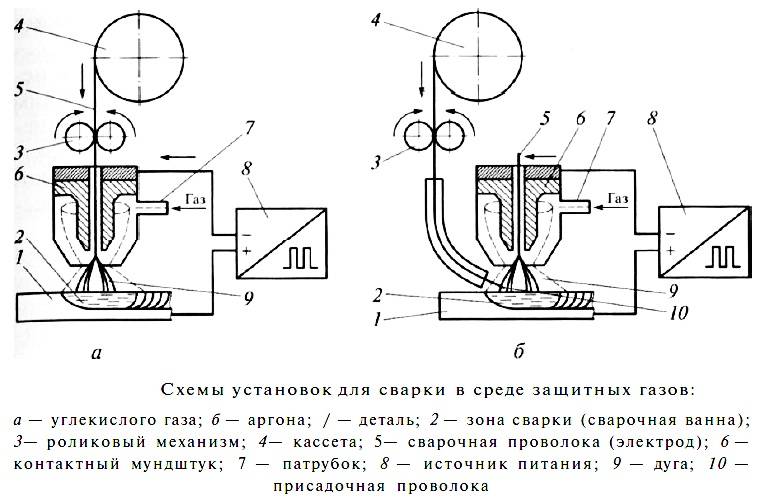

Автоматическая и полуавтоматическая сварка в защитных газах

Режим аргонодуговой сварки выбирают в зависимости от толщины и марки свариваемого металла, диаметра и марки электродной проволоки с учетом обеспечения мелкокапельного переноса электродного металла и стабильного горения дуги.

Для этого сварочный ток должен быть не меньше критического. При использовании для сварки в аргоне хромоникелевых аустенитных и ферритноаустенитных проволок принимается критический ток:

Диаметр проволоки, мм = 1,0 1,6 2,0

Критический ток, А = 190—200 240—250 280

При сварке в смеси аргона с кислородом или углекислым газом критический ток может быть несколько меньшим, чем при сварке в чистом аргоне.

В табл. 83 приведены ориентировочные режимы аргонодуговой сварки высоколегированными проволоками.

Таблица 83. Ориентировочные режимы аргонодуговой сварки высоколегированных сталей плавящимся электродом.

| Толщина металла,мм | Положение, в котором выполняется сварка, тип соединения и форма разделки кромок | Число проходов | Диаметр проволоки, мм | Iсв А | Uд В | Vсв м/час | Вылет электрода, мм | Расход аргона, л/мин |

| 3 | Нижнее стыковое соединение без разделки кромок | 1 | 1,2 | 180 | 19—20 | 20—30 | 9—11 | 10 |

| 5,0-5,5 | Нижнее стыковое соединение без разделки кромок | 1 | 1,2—1,6 | 190—310 | 20—23 | 20—30 | 9—12 | 14—19 |

| 6,5 и выше | Нижнее стыковое соединение без разделки кромок | 1 и более | 1,6 | 280—350 | 22—23 | 20—30 | 10—12 | 14—19 |

| 6,5-25 | Вертикальное и потолочное | 1—4 | 0,8-1,0 | 110—140 | 17—19 | 20—30 | 6—9 | 9—14 |

| 12—25 | Вертикальное и потолочное | 2—5 | 1,2 | 140—180 | 18—19 | 20—30 | 9—11 | 9—14 |

| 10 | Нижнее стыковое соединение с V-образным скосом кромок (угол разделки 60°) | 2 | 1,6—2,0 | 380—440 | 25—28 | 25 | 10—15 | 16 |

| 12,5 | Нижнее стыковое соединение с V-образным скосом кромок (угол 70°) | 6 | 1,6 | 290—300 | 25—27 | 16—20 | 10—12 | 23,5 |

Для сварки плавящимся электродом высоколегированных сталей в чистом аргоне используют те же электродные проволоки, что при сварке данной стали под флюсом, а при сварке в смеси аргона с кислородом или углекислым газом — те же, что и для сварки данной стали в углекислом газе.

Механические свойства и стойкость против коррозии полученных соединений практически такие же, как и при сварке под флюсом.

В ряде тяжело нагружаемых конструкций во многих отраслях промышленности стыковые соединения толстолистовой стали различных марок приходится сваривать дуговыми методами сварки, в том числе и аргонодуговой сваркой, причем в последние годы все возрастающее применение находит автоматическая сварка.

Сварку таких соединений выполняют за несколько проходов, что требует широкой разделки для обеспечения провара шва с основным металлом и сплавления между слоями, а при сварке под флюсом облегчает удаление шлака из разделки.

- Назад

- Вперед

Автоматическая аргонодуговая сварка

Для облегчения рабочего процесса предусмотрена автоматическая аргонодуговая сварка неплавящимся электродом. Потребитель может приобрести установку с разным коэффициентом автоматизации. Принято различать следующие установки:

Механизированная – в оборудовании горелкой управляет непосредственно сварщик, проволока подается автоматически.

- Автоматизированная – технологический процесс и нанесение сварного шва происходит под надзором оператора, управляющего оборудованием. Движение горелки и подача проволоки выполняется с помощью автоматики.

- Роботизированная – сварочное оборудование для автоматической аргонодуговой сварки плавящимся электродом в таком случае полностью выполняется с помощью механизма. Контроль над режимом, нанесением сварного шва и другими аспектами контролирует компьютерный процессор, следуя заложенной программе.

Механизированная сварка в России используется чаще всего. Поэтому, при выполнении сварных работ большое значение играет человеческий фактор, а именно квалификация мастера.

Оборудование для аргонодуговой сварки

Сварочные работы в защитной среде газов выполняют как с помощью фирменных установок предназначенных непосредственно для аргонно-дуговой сварки, так и модифицированными аппаратами, используемыми для других работ. В любом случае требуется использование специального оборудования, каждое из которых имеет свое предназначение. А именно:

- Сопла для сварки – предназначены для обеспечения работы горелки. Так как при нагревании температура сварочной ванны достигает 2000° градусов, для производства сопел используется специальный термоустойчивый материал. Практика показала, что керамическое сопло для аргонодуговой сварки является оптимальным решением этого вопроса. В зависимости от толщины и структуры металла может понадобиться разный диаметр сопла.

Горелка – конструкция горелки для аргонодуговой сварки может быть разной в зависимости от метода проведения работ. Так, наложение сварного шва может осуществляться как плавящимся, так и неплавящимся электродом. Популярностью пользуется и сварочная горелка с водяным охлаждением. Водяное охлаждение горелки позволяет поддерживать необходимую температуру сварной ванны и не допускать перегрева электрода.

- Осциллятор – это устройство обеспечивает поджигание дуги с помощью бесконтактного метода. Преимуществом использования осциллятора является возможность поддержания стабильной дуги при использовании переменного тока. Сварочные аппараты для аргонодуговой сварки не могут обойтись без осциллятора, так как зачастую приходится обрабатывать металлы без возможности непосредственного прикосновения электродом к поверхности. Особенностью осциллятора является то, что он генерирует разряд с мощностью 4-8 кВт, достаточный для пробивания дугового промежутка.

- Балластный реостат – еще одна необходимая деталь. Балластный реостат помогает регулировать силу тока подаваемого на дугу и подбирать оптимальные параметры при работе с различными металлами. Профессиональный инверторный сварочный аргонодуговой аппарат для сварки, часто имеет встроенный балластный реостат. Не помешает реостат и при работе начинающего мастера на оборудовании бытового предназначения.

- Источник напряжения – существуют как трансформаторные установки, так и сварочные инверторы для аргонно-дуговой сварки. Инверторный вариант более предпочтителен. Инвертор создает равномерное напряжение необходимой частоты, что обеспечивает условия для качественного наложения сварного шва. Инверторная установка аргонодуговой сварки может работать как от напряжения в 220В, так и от 380В. Максимальная производительность достигается при подключении к трехфазной сети.

- Дополнительные аксессуары – для выполнения сварных работ на профессиональном уровне не обойтись без сварочного поста. Сварочный пост часто называют столом, но он представляет собой нечто большее. Сварочный пост – это полностью укомплектованное рабочее место, существенно облегчающее процесс выполнения работ и увеличивающий качество результата. Стол для сварки может быть как стационарным, так и передвижным. Пост обеспечивает своевременный отвод отработанных газов, а также дает защиту от случайного попадания искры на поверхности находящиеся рядом.

Практика показала, что начинающим мастерам легче удается достичь необходимого качества, используя сварочный инвертор аргонно-дуговой сварки. Инвертор дает стабильную дугу, что облегчает процесс нанесения сварного шва.