Содержание

ВведениеСварка – это процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагреве, пластическом деформировании или совместном действии того и другого. С помощью сварки между собой соединяются однородные и разнородные металлы, их сплавы, некоторые керамические материалы и пластмассы. Сварка является одним из наиболее широко распространенных технологических процессов в машиностроении, строительстве, ремонтном деле. Особое место среди видов термической сварки занимает газовая сварка. Способ газовой сварки был разработан в конце XIX столетия, когда начиналось промышленное производство кислорода, водорода и ацетилена. В тот период газовая сварка являлась основным способом сварки металлов и обеспечивала получение наиболее прочных сварных соединений. В дальнейшем с созданием и внедрением высококачественных электродов для дуговой сварки, автоматической и полуавтоматической дуговой сварки под флюсом и в среде защитных газов (аргона, гелия и углекислого газа и др.), газовая сварка была постепенно вытеснена из многих производств этими способами электрической сварки. Тем не менее, сравнительная простота оборудования и инструментов, большая универсальность позволили использовать газовую сварку для соединения небольших деталей из различных металлов и для всевозможных ремонтных работ в различных отраслях народного хозяйства, особенно в сельском хозяйстве. Физическая свариваемость характеризует принципиальную возможность получения монолитных сварных соединений и главным образом относится к разнородным металлам. Цели работы: получить знания по истории развития газовой сварки и резкиЗадачи работы:

- Развитие газовой сварки и резки

отрасль промышленности – автогенное машиностроениеНаибольших успехов в этом добились такие страныо

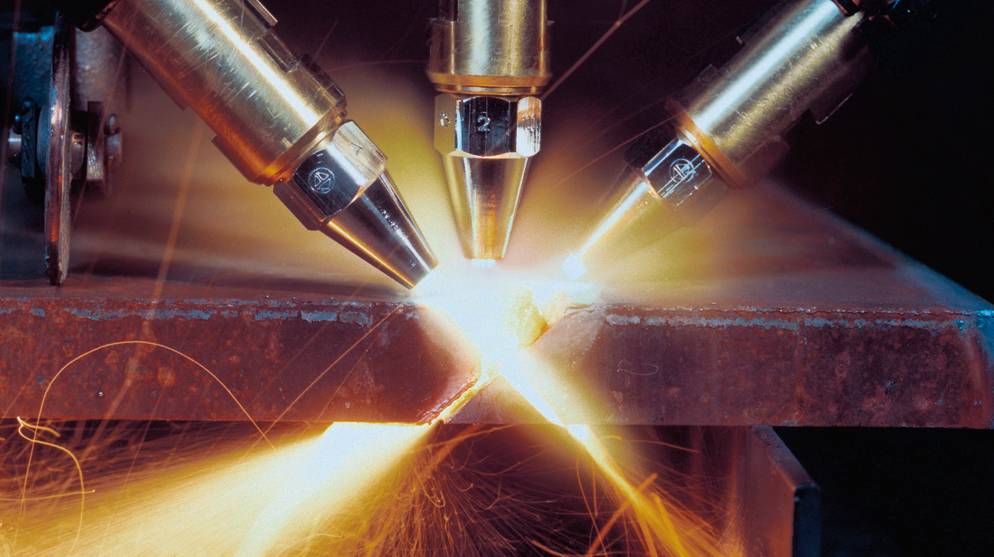

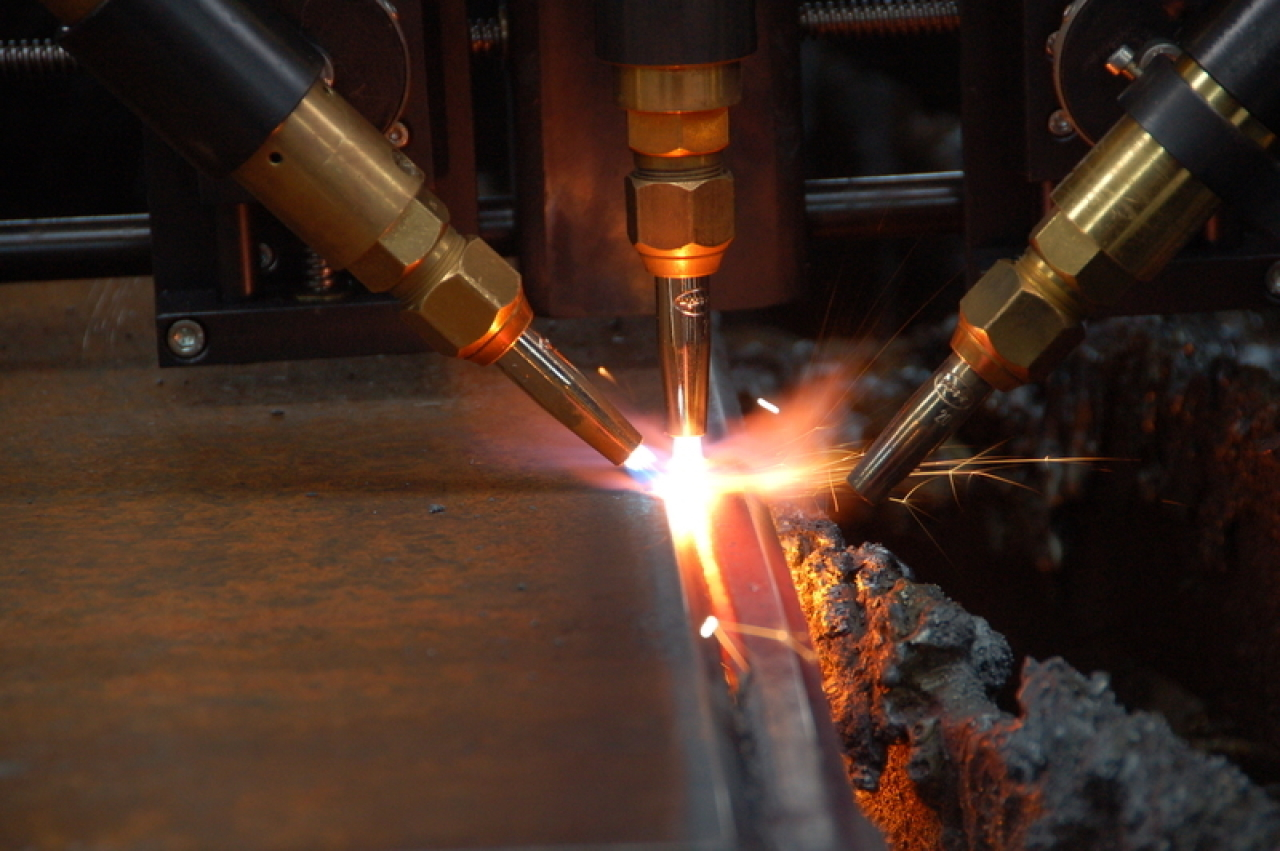

- Современные технолог ические процессы термич еской резки

воспламенения в кислороде

- Газовая сва рка и рез ка металлов

газов в смеси с кислородом темпер

| Осно вные свойства горю чих газов | ||||

| Га з | Минимальная теплот ворная способность, кк ал/м3 | Темпер атура нормального плам ени при сгор ании в сме си с кисло родом, °С | Приме нение | |

| Ацетилен | 13000 | 3200 | Сва рка всех мета ллов, резка, пай ка и поверхн остная закалка | |

| Кокс овый газ | 4500 | 2200 | Пай ка и сва рка легкоплавких цвет ных металлов, рез ка | |

| Нефтяной га з | 10500-11000 | 2300 | Сварка ста лей толщиной д о 2 мм, чуг уна, цветных мета ллов и и х сплавов, пай ка и рез ка | |

| Пиролизный га з | 8700-9500 | 2200-2300 | Пайка, рез ка, поверхностная зака лка | |

| Природный га з (метан) | 8500 | 1850 | Сва рка легкоплавких мета ллов, пайка, рез ка | |

| Пары керо сина | 10000-10200 | 2500 | Пайка, рез ка, поверхностная зака лка | |

| Пропан-бутан овая смесь | 20600 | 2050 | Сва рка и пай ка чугуна и цветных мета ллов, резка и поверхностная зака лка |

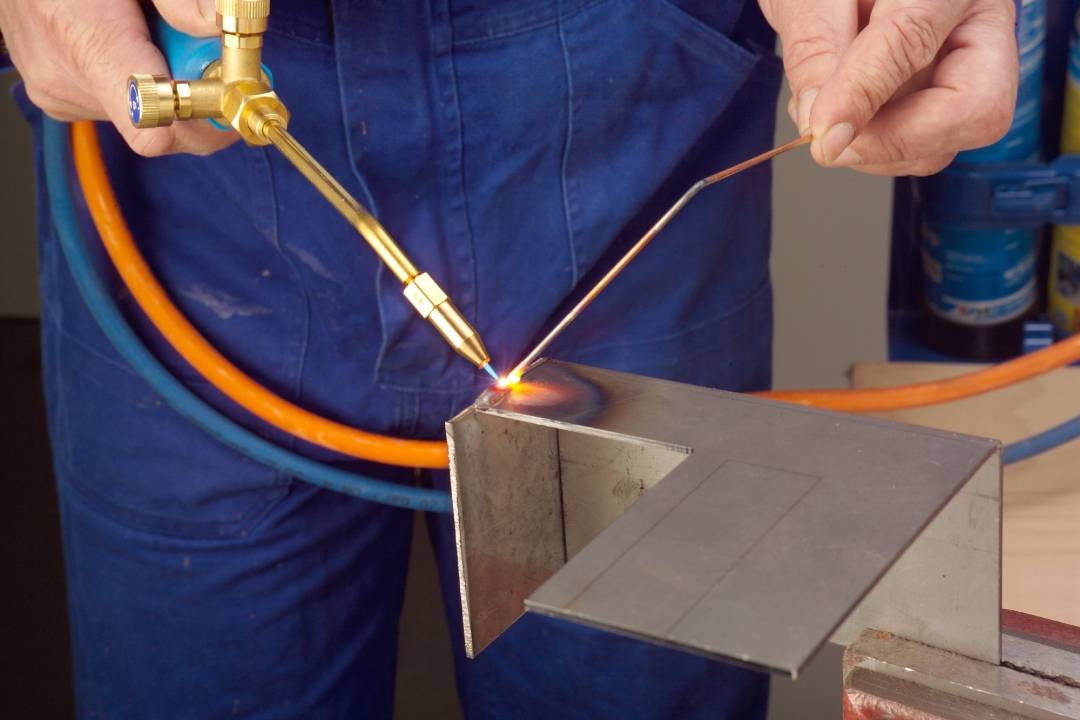

ЗаключениеТаким образом, в результате проведенного исследования темы реферата, можно сделать следующие выводы. Газовая сварка – это сварка плавлением, при которой металл в зоне соединения нагревают до расплавления газовым пламенем. Процесс газовой сварки состоит в нагревании кромок деталей в месте их соединения до расплавленного состояния пламенем сварочной горелки. Для нагревания и расплавления металла используется высокотемпературное пламя, получаемое при сжигании горючего газа в смеси с технически чистым кислородом. Зазор между кромками заполняется расплавленным металлом присадочной проволоки. Как и любая технология, газовая сварка имеет как преимущества, так и недостатки. Преимущества газовой сварки: простота; не требует сложного и дорогого оборудования; не требует источника электроэнергии; возможность в широких пределах регулировать скорость нагрева и охлаждения свариваемого металла. Недостатки газовой сварки: меньшая скорость нагрева металла и большая зона теплового воздействия на металл, чем при дуговой сварке; концентрация тепла меньше, а коробление свариваемых деталей больше, чем при дуговой сварке; благодаря сравнительно медленному нагреву металла пламенем и относительно невысокой концентрации тепла при нагреве производительность процесса газовой сварки существенно снижается с увеличением толщины свариваемого металла; стоимость горючего газа (ацетилена) и кислорода при газовой сварке выше стоимости электроэнергии при дуговой и контактной сварке. Вследствие этого газовая сварка обходится дороже, чем электрическаяСписок исполь зуемых источников

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

2.1. Основные параметры и размеры стационарных машин должны соответствовать указанным в табл. 2.

Таблица 2

| Исполнение по конструктивной схеме | Наибольший размер обрабатываемых листов (сваренных полотнищ), мм | Ширина колеи рельсового пути, мм | Диапазон регулирования скорости перемещения резаков, мм/мин | Потребляемая мощность*, Вт, не более | Масса ходовой части**, кг, не более | ||

| ширина | длина | от | до*** | ||||

| Ш | 1000 | 1000 | – | 100 | 800; 1600; 2000; 4000; 6000; 8000; 10000; 12000 | 120 | 200 |

| Пк | 1000 | 2000; 4000; 6000; 8000; 12000; 20000; 24000 | 1600 | 1000 | 600 | ||

| 1300 | 2100 | 1500 | 750 | ||||

| 2000 | 2400 | 1500 | 900 | ||||

| П | 1000 | 1500 | 70 | 800 | 350 | ||

| 1500 | 2000 | 1300 | 700 | ||||

| 2000 | 2700 | 1800 | 920 | ||||

| 2500 | 3300 | 3400 | 1230 | ||||

| 3200 | 4000 | 3600 | 1900 | ||||

| 3500 | 4500 | 3600 | 1960 | ||||

| 3600 | 4500 | 3600 | 2000 | ||||

| 5000 | 6500 | 4400 | 2600 | ||||

| 6500 | 8000 | 5800 | 2900 | ||||

| 8000 | 9500 | 7100 | 3500 | ||||

| 10000 | 11500 | 8900 | 4200 | ||||

| 12000 | 13600 | 10500 | 4800 |

* Без источников питания технологической оснастки. ** Без массы устанавливаемых на ходовую часть блоков управления. *** Для машин с лазерной оснасткой верхний диапазон не ограничивается.

(Измененная редакция, Изм. № 4).

Таблица 3

| Класс точности машин | Предельное отклонение, мм |

| В | +0,10 |

| 1 | ±0,33 |

| 2 | ±0,50 |

| 3 | ±1,00 |

2.2. В зависимости от точности воспроизведения заданного контура стационарные машины следует изготовлять классов точности, указанных в табл. 3.

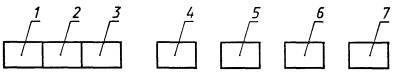

Структура условного обозначения стационарных машин приведена на схеме

1 – исполнение по конструктивной схеме; 2 – исполнение по способу резки; 3 – исполнение по системе контурного управления или способу движения; 4 – ширина обрабатываемого листа (сваренных полотнищ) в метрах; 5 – максимальная скорость перемещения резака в метрах в минуту; 6 – класс точности машины; 7- обозначение настоящего стандарта.

(Измененная редакция, Изм. № 1, 2, 3, 4).

2.3. Основные параметры переносных машин должны соответствовать указанным в табл. 4.

Таблица 4

| Типоразмер | Способ движения | Число резаков | Наибольшая толщина разрезаемого металла, мм | Диапазон регулирования скоростей перемещения резака, мм/мин, не менее | Потребляемая мощность, Вт, не более | Масса, кг, не более | |

| от | до | ||||||

| К-1 | Р; Ц; Н; Г | 1 | 65 | 100 | 800; 1600 | 30 | 15 |

| К-2 | Р; Ц; Н; Г | 1; 2 | 100 | 50 | 20 | ||

| К-3 | Н | 1-3 | 300 | 50 | 100 | 50 | |

| Пл-1 | Р; Ц; Н; Г | 1 | – | 1600; 4000 | 50* | 20* | |

| Пл-2 | Н | 1 | – | 1600; 10000 | 100* | 50 |

* Без источников питания технологической оснастки.

Условное обозначение переносных машин должно состоять из обозначений типоразмера, способа движения и настоящего стандарта.

(Измененная редакция, Изм. № 1, 2).

2.4. (Исключен, Изм. № 2).

2.5. Стационарные портальные и портально-консольные машины должны быть обеспечены устройствами для автоматического или ручного дистанционного поддержания заданного расстояния резака от поверхности листа, а также системой ручного или автоматического зажигания резака.

2.6. Точность воспроизведения заданного контура стационарными машинами следует проверять сравнением размеров заданной окружности диаметром 500 мм с вычерченными машиной окружностями того же диаметра в двух крайних по ширине обработки положениях суппорта машин. Вычерчивание производят твердосплавной чертилкой (или шариковой ручкой), закрепленной в суппорте вместо резака, на горизонтальном стальном листе (или на листе ватмана, неподвижно закрепленном на гладкой поверхности) при скорости перемещения суппорта 300 мм/мин для кислородных машин и 1000 мм/мин для лазерных и плазменных машин. Ширина линий окружностей, воспроизводимых чертилкой или шариковой ручкой, не должна быть более 0,2 мм.

2.7. Измерение предельных отклонений вычерченных машиной окружностей от заданной следует производить измерительным инструментом с погрешностью не более ± 0,01 мм по четырем диаметрам, смещенным относительно друг друга на (45 ± 0,5)°.

2.6, 2.7. (Измененная редакция, Изм. № 4).

2.8. Портальные машины должны иметь следующие показатели надежности (без источников питания технологической оснастки):

- 95 %-ный срок службы до первого капитального ремонта – не менее 9 лет;

- 95 %-ную наработку до отказа – не менее 1100 ч для программных машин и 1200 ч для линейных и фотокопировальных машин.

Показатель надежности обеспечивается при выполнении установленных техническими условиями на конкретную машину и указанных в эксплуатационной документации регламентных работ по техническому обслуживанию машин.

Назначение и область применения

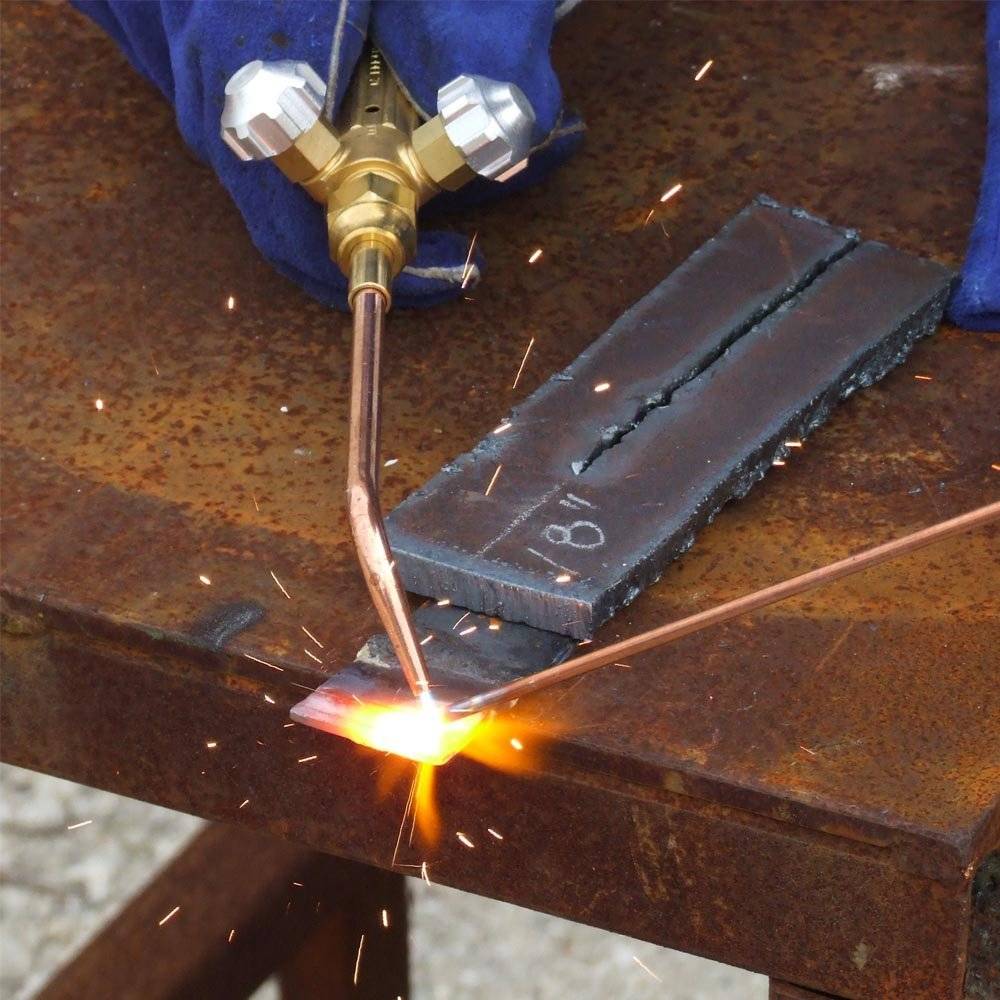

Применение газового сварочного аппарата позволяет проводить следующие операции:

- сварку различных деталей;

- паяние (в том числе ремонт поврежденных изделий);

- наплавку;

- резание листового проката и труб на отдельные заготовки.

Достоинства газовой сварки позволяют использовать ее в строительстве, промышленном производстве, коммунальном хозяйстве, ремонте автомобилей, при решении бытовых задач на дачах и в загородных домах. Сварка газом способна соединить практически любой материал. Ее применяют при соединении узлов изделий из цветных металлов, тонкостенных труб, элементов сложных конструкций. При правильном подборе условий и припоя возможно сваривание чугуна и наплавление на его поверхность латуни. Соединение и резка металлических элементов позволяет получать требуемый результат хорошего качества.

Наплавка предназначена для нанесения на поверхность основного изделия металла другого типа или структуры. В этом случае обрабатываемая поверхность прогревается до температуры так называемого запотевания. Этим методом восстанавливают изношенные детали, увеличивают размеры, наплавляют материал, обладающий более высокими характеристиками по прочности и изнашиваемости. Применение наплавки увеличивает срок службы деталей, сокращает расход дефицитного материала, снижает стоимость ремонта.

Как выбрать резак получше?

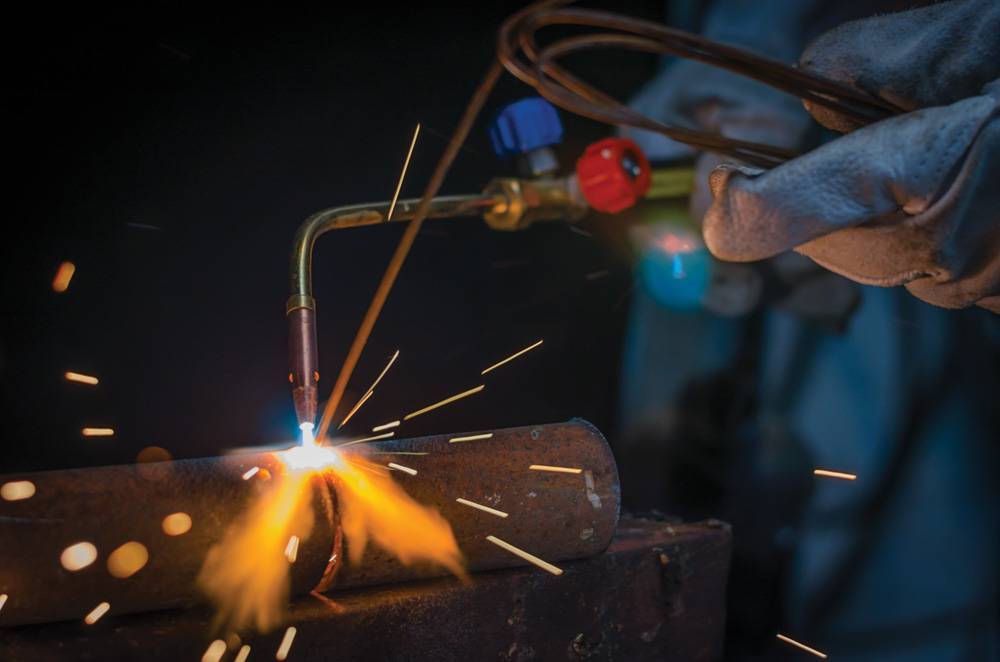

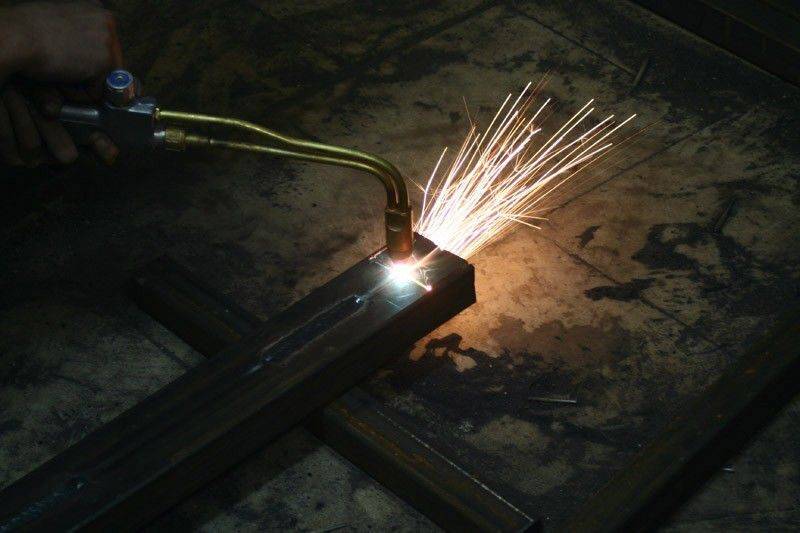

Принцип действия газового резака.

Принцип действия газового резака.

Предлагаем блок полезной информации, которая поможет вам лучше ориентироваться в спецификациях и технических характеристиках резаков заранее:

Ниппели бывают латунными алюминиевыми. Латунные варианты долговечнее.

Если есть возможность, выбирайте модели с алюминиевыми, а не пластиковыми ручками, Какой бы не был пластик теплоустойчивым, он «поплывет» в любом случае быстрее, чем алюминий.

Рукоятка должна быть достаточно массивной: диаметр не меньше 40 мм.

Вентили должны хорошо работать. Это значит – проворачиваться без особых усилий.

Аппараты с рычажным управлением более удобны и экономны в использовании, они экономят газ.

Вентильные шпиндели должны быть обязательно из нержавеющей стали, а не из латуни, которые слишком недолговечные. Бывают «комбинированные» варианты, они по своей долговечности занимают серединную позицию.

Лучшим материалом для корпуса резака являются металлы: латунь, медь, нержавеющая сталь.

Мы помним, что ацетиленовые резаки стоят дороже. Следим за материалом, из которого выполнены детали имеющие прямой контакт с горючим газом перед смешением в камере

Внимание! Они не должны быть сделаны из меди или ее сплавов, где содержание меди не меньше 65%.

Если конструкция устройства разборная, это лучше: его легче чистить и ремонтировать.

Только медь! Только медный наружный мундштук!

Правильный внутренний мундштук на газовый резак ацетиленового типа тоже должен быть из меди. А вот в кислородном резаке по металлу – из латуни

Вот такие нюансики.

Обязательно проверяйте у продавца состояние дел с запасными частями и расходным материалом.

Советы бывалых: как пользоваться

Инструкции, как пользоваться газовым резаком, можно разделить на общие положения и профессиональные «мелкие» замечания, которые на самом деле являются ценнейшими практическими помощниками.

Таблица резки металлов газовым резаком.

Сначала общие положения:

Только в маске! Только в маске сварщика или специальных очках проводим любые работы с любым газовым резаком. Работа с автогеном – занятие с морем рисков, технику безопасности выполнять по-настоящему и не по-детски.

Одежду и перчатки выбираем с огнеупорными свойствами. Если таковых нет, что же: по крайней мере, минимальное требование – не одевать одежду из синтетики.

На рабочем месте обязательно должен быть огнетушитель со всеми правильными сроками годности и т.п

Средства пожаротушения также нужно разместить неподалеку по правилам пожарной безопасности.

Перед работой нужно запастись:

линейкой, специальным карандашом, угольником и рулеткой;

специальной зажигалкой, которая обычно есть в комплекте с оборудованием.

Во время работы важно выбрать правильно расположение. Пламя факела должно быть расположено фронтально по отношению к подводящим шлангам

Шланги, в свою очередь, расположить так, чтобы они не мешали вам по ходу процесса.

Еще одно правило из техники безопасности: газовые баллоны не должны быть ближе 5-ти метров к вам во время работы.

Проветривание должно быть отличным в течение всей резки, лучше всего работать на открытом воздухе.

Пол в мастерской должен быть или бетонным, или земляным.

Если вы давно не работали со своим резаком, либо начинаете использовать новый аппарат, проверьте каналы: они должны быть чистыми. Кроме того, всегда проверяйте уровень разреженности в камере, которая формируется кислородом. Сначала снимите шланг с пропаном – делать это нужно при закрученных вентилях и на резаке, и на баллоне. Затем на баллоне открываете вентиль кислорода и газа при рабочем давлении. Инжектор проверяется просто: прикладываете палец к ниппелю газа, если все правильно, вы почувствуете подсасывание воздуха в этом ниппеле. Закрываете кислород, все вентили и затем шланг с горючим газом подключаете к резаку: работать можно.

Схема резки металла резаком.

Этапы действий во время резки, пропановые резаки:

Сначала баллон с кислородом: выставляем рабочее давление.

Потом баллон с горючим газом: также выставляем рабочее давление. Ориентир – давление кислорода. Давление пропана должно быть меньше примерно в десять раз. Если аппарат трехтрубный, то разница будет составлять пять раз.

Медленно открываем вентиль кислорода и газа, поджигаем газ и формируем с помощью вентилей напор факела разогревающего пламени.

Ручной газовый резак готов к работе, теперь собственно резка металла резаком.

К месту горения начинает поступать струя поджигающего кислорода. Если металл нагрет в достаточной степени, нужная реакция начнется немедленно. В этом случае давление подачи кислорода можно еще увеличивать до тех пор, пока металл не будет прорезан в полной степени.

Теперь автоген можно двигать в нужном направлении – по линии запланированного разреза. Скорость движения нужно определять по ходу дела, она будет зависеть от того, как искры и шлак стекали или сдувались вниз от горелки.

После выполнения резки осмотрите внимательно рабочий участок на предмет оставшихся кусков расплавленного металла

Не дай бог наступить на такие – прожгут даже толстую подошву ботинок.

Охлаждение деталей проводится или с помощью воды, или естественным образом.

После окончания резки нужно закончить рабочий процесс, что не менее важно, чем начать работу.

Сначала закручиваем вентиль кислорода.

Следующими перекрываются вентили пламени – первым вентиль пропана, следующим – вентиль кислорода.

Закручиваем вентили на баллонах.

Освобождаем шланги от газа: открываем и затем поочередно закрываем вентили разогревающей смеси на аппарате.

Достоинства и недостатки

Что такое газовая сварка мы разобрались, это метод сваривания с использованием газа для нагревания металлической поверхности. В результате основа размягчается, образует сварочную ванну. Процесс горения газовой смеси обеспечивает благодаря введению в нее чистого кислорода.

Технология газовой сварки имеет целый ряд преимуществ:

- Данный метод сваривания не требует применения специального оборудования, а именно сварочного инвертора или полуавтоматического аппарата.

- Все расходные материалы можно приобрести в любом магазине со сварочными приспособлениями, они имеют не высокую стоимость.

- Сварка газом может проводиться даже без применения мощного источника энергии.

- Технологический процесс выполняется достаточно просто, его смогут выполнить даже сварщики, не имеющие большого опыта.

- Наблюдается возможность контролирования режимов сварочного процесса.

- Не всегда обязательно использование средств индивидуальной защиты.

- Во время применения качественной придаточной проволоки и правильно подобранного пламени можно получить качественные и прочные сварные швы. По этой причине часто используется при соединении комплектующих трубопроводов.

- Рабочее изделие достаточно медленно прогревается, именно это позволяет избежать деформирования или пропала, как при использовании полуавтоматической сварки и электродов.

Помимо положительных качеств газовая сварочная технология имеет отрицательные особенности:

- во время процесса металл прогревается длительное время, это негативно отражается на производительности;

- область тепла, которая образуется при помощи газовой горелки, имеет большие размеры;

- достаточно тяжело удерживать тепло, которое создается газовой горелкой. По сравнению с электродуговой технологией оно получается более рассеянным;

- сварка с применением газовых смесей считается дорогим методом соединения металлов;

- во время соединения толстых металлических деталей значительно снижается скорость выплавления швов. Это связано с низкой концентрации тепла, которое исходит от газовой горелки;

- технология сваривания с применением газа плохо поддается автоматизации. Механизировать можно процесс сварки тонкостенных труб, резервуаров, которые выполняется с использованием многопламенной горелки;

ни в коем случае не стоит проводить сваривание внахлест, это может привести к деформированию швов.

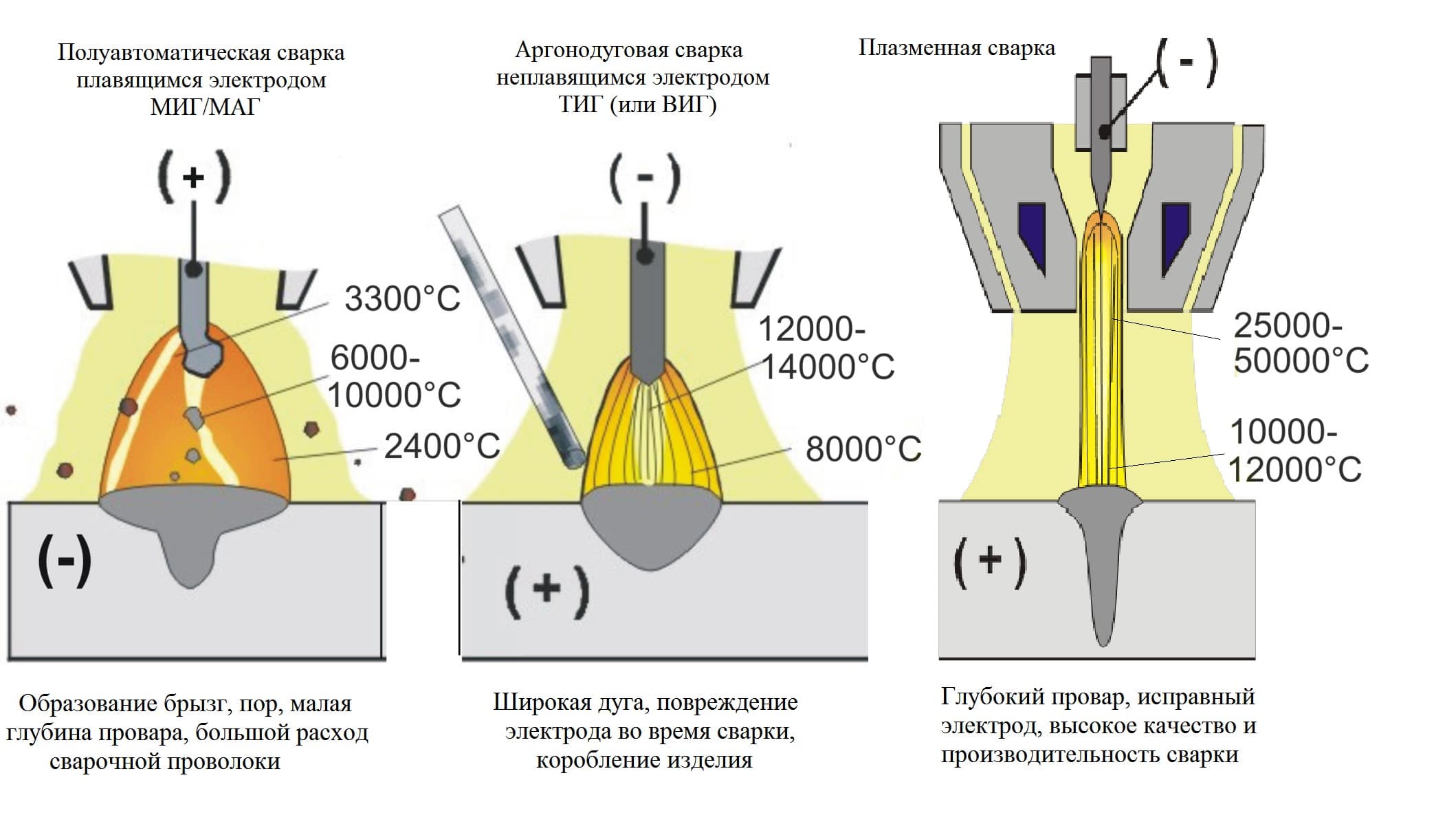

Технология электродуговой сварки

Технология электродуговой сварки проста. Сварочный аппарат подключается к сети. Один кабель присоединяется к детали, а второй к электродержателю с электродом. Концом электрода постукивают о поверхность металла, возбуждая дугу. Дуга образуется между электродом и свариваемым металлом. Дуга мгновенно начинает отдавать тепло, плавя кромки металла и сам электрод (если он плавящийся). В итоге образовывается сварочная ванна.

В ней смешивается расплавленный электрод и основной металл. Они заполняют стык между двумя деталями, и после остывания образовывается прочное неразъемное соединение. При этом на поверхности шва может образоваться так называемый шлак. Для выполнения сварки можно использовать плавящиеся и неплавящиеся электроды или проволоку. Выбор зависит от выбранной вами технологии электродуговой сварки. Например, при ручной электродуговой сварке чаще всего используют плавящиеся электроды. А для полуавтоматической сварки — плавящуюся или неплавящуюся проволоку.

Если вы не умеете поддерживать устойчивое горение дуги, то можете использовать в работе специальные электроды или сварочную проволоку. У них в составе должен быть натрий, калий или кальций. Эти элементы стабилизируют дугу за счет своих ионизирующих свойств.

Чтобы защитить сварочную зону от окисления, можно использовать защитный газ. Например, аргон или углекислоту. Такие газы подаются прямо в сварочную ванну, защищая ее от кислорода из атмосферы.

Электродуговая сварка может проводиться как на постоянном, так и на переменном токе. Мы рекомендуем использовать постоянный ток, поскольку металл будет меньше разбрызгиваться и шов получится намного качественнее. Если вы новичок, то работа на постоянном токе просто обязательна.

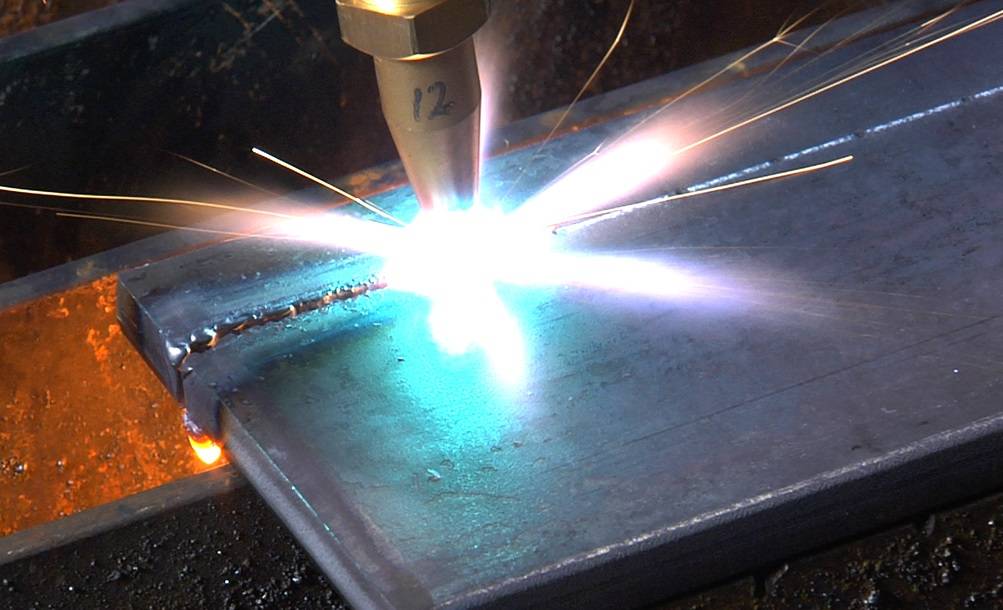

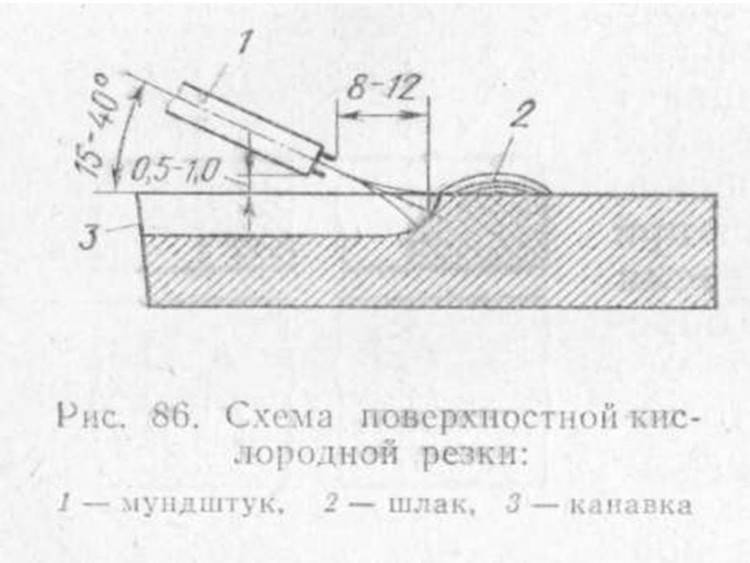

Резка по поверхности

Пользователей, конечно же, интересует такой вопрос — как пользоваться резаком во время фигурной резки. Такая методика выполняется соплом инструмента, при этом расплавленный шлак разогревает металл, но, не превышая температуру плавления. Резак располагается под углом до 80 градусов, а после подачи кислорода угол изменяется в пределах 18—45.

Канавки образуются при регулировке скорости резки, если нужен их больший размер, то меняют угол мундштука и немного замедляют скорость резки, регулируя подачу кислорода. Ширину канавок изменяют путём настройки подачи струи горящего газа через сопло, этот параметр приравнивается как 1 к 6, при этом надо следить, чтобы не было затоков.

Чтобы кромки выемки были чистыми, надо увеличить подачу кислорода.

Технология электродуговой сварки

Технология электродуговой сварки проста. Сварочный аппарат подключается к сети. Один кабель присоединяется к детали, а второй к электродержателю с электродом. Концом электрода постукивают о поверхность металла, возбуждая дугу. Дуга образуется между электродом и свариваемым металлом. Дуга мгновенно начинает отдавать тепло, плавя кромки металла и сам электрод (если он плавящийся). В итоге образовывается сварочная ванна.

В ней смешивается расплавленный электрод и основной металл. Они заполняют стык между двумя деталями, и после остывания образовывается прочное неразъемное соединение. При этом на поверхности шва может образоваться так называемый шлак. Для выполнения сварки можно использовать плавящиеся и неплавящиеся электроды или проволоку. Выбор зависит от выбранной вами технологии электродуговой сварки. Например, при ручной электродуговой сварке чаще всего используют плавящиеся электроды. А для полуавтоматической сварки — плавящуюся или неплавящуюся проволоку.

Если вы не умеете поддерживать устойчивое горение дуги, то можете использовать в работе специальные электроды или сварочную проволоку. У них в составе должен быть натрий, калий или кальций. Эти элементы стабилизируют дугу за счет своих ионизирующих свойств.

Чтобы защитить сварочную зону от окисления, можно использовать защитный газ. Например, аргон или углекислоту. Такие газы подаются прямо в сварочную ванну, защищая ее от кислорода из атмосферы.

Электродуговая сварка может проводиться как на постоянном, так и на переменном токе. Мы рекомендуем использовать постоянный ток, поскольку металл будет меньше разбрызгиваться и шов получится намного качественнее. Если вы новичок, то работа на постоянном токе просто обязательна.

Достоинства и недостатки

Метод газосварки имеет следующие достоинства:

- доступность расходных материалов;

- простота транспортировки баллонов с газом и другого оборудования к месту работы;

- обеспечение нужного диапазона температур для плавления;

- допустимость применения для сварки многих видов металлов;

- регуляция скорости горения и вида пламени при использовании флюса или припоя.

К преимуществам такого метода относится равномерное прогревание и остывание обрабатываемых поверхностей. Это препятствует появлению пустот и трещин в готовом покрытии. Достоинством газовой сварки считается и низкая цена расходных материалов.

У этого способа сварки немало недостатков. Использование открытого пламени приводит к нагреву большого участка металла. Повышается риск повреждения элементов с низкой термической устойчивостью.

Кроме того, такой метод сварки не применяют для обработки заготовок, толщина которых больше 5 мм, т.к. это становится причиной снижения производительности работ.

К недостаткам этого вида сварки относится невозможность автоматизации процесса и необходимость строгого соблюдения правил техники безопасности для недопущения взрыва и пожара.

Рекомендуем к прочтению Что такое MIG, MAG и MMA-сварка

Ацетилен для газовой сварки

Ацетилен – один из самых распространённых газов, применяемых для газовой сварки. Наибольшее распространение ацетилен получил из-за того, что ацетиленокислородное газовое пламя имеет наибольшую температуру, по сравнению с другими горючими газами и газовыми смесями (см. таблицу выше).

Ацетилен образуется при взаимодействии карбида кальция CaC2 с водой. Карбид кальция способен поглощать влагу из атмосферы и разлагаться под её воздействием. Поэтому, его хранят в герметичных барабанах из кровельной стали. Вместимость таких барабанов составляет 100-130кг. Получают карбид кальция при сплавлении в электропечах кокса и обожжённой извести:

CaO + 3C = CaС2 + CO

Ацетилен С2Н2 представляет собой химическое соединение углерода с водородом. Для получения ацетилена используют ацетиленовые генераторы, в которые загружают карбид и воду. Химическое взаимодействие карбида кальция и воды протекает интенсивно, с большим выделением теплоты Q:

CaC2 + 2H2O = C2H2 + Ca(OH)2 + Q

Из 1кг карбида кальция можно получить до 300л ацетилена. При нормальных условиях ацетилен бесцветен и обладает резким специфическим запахом. Ацетилен легче воздуха, его плотность составляет 1,09кг/м3.

Ацетилен взрывоопасен, если он находится в смеси с воздухом и его концентрация составляет 2,2-81% по объёму. В смеси с кислородом ацетилен взрывоопасен, при его концентрации 2,8-93% по объёму. Наиболее взрывоопасны ацетиленокислородные смеси, содержащие 7-13% ацетилена.

При растворении в жидкости взрывоопасность ацетилена существенно снижается. На практике ацетилен растворяют в ацетоне, 1л которого способен растворить до 20л ацетилена. Об этом мы говорили в статье: “Газовые баллоны для сварки. Газосварочные баллоны”.

Кроме карбида кальция, источниками ацетилена являются природный газ, нефть и уголь. Полученный из природного газа, ацетилен называется пиролизным.