Сварка труб встык — технология и нюансы

Технически стыковая сварка пластиковых труб — это одновременно простой и сложный процесс. С одной стороны, он требует специального оборудования и квалификации, с другой стороны — его методика отработана до малейших подробностей, что упрощает монтаж пластиковых труб без сварки и в определенных ситуациях позволяет выполнить работы самостоятельно.

Суть стыковой сварки пэ труб заключена в следующем. Торцы скрепляемых заготовок нагреваются до вязкого (расплавленного) состояния при помощи специального оборудования. После этого соответствующие элементы максимально быстро состыковываются между собой. Результатом процесса сварки становится сеть пластиковых труб заданной конфигурации с монолитными и высокопрочными швами.

Расчетные нормативы продолжительности нагрева, необходимых усилий для соединения и времени охлаждения готового изделия зависят от диаметра и толщины стенок заготовок. Инструкция, учитывающие все эти требования, создается производителями устройств для сварки пластиковых труб конкретно для каждого вида оборудования.

В общем виде сварка пэ труб может быть описана следующим образом:

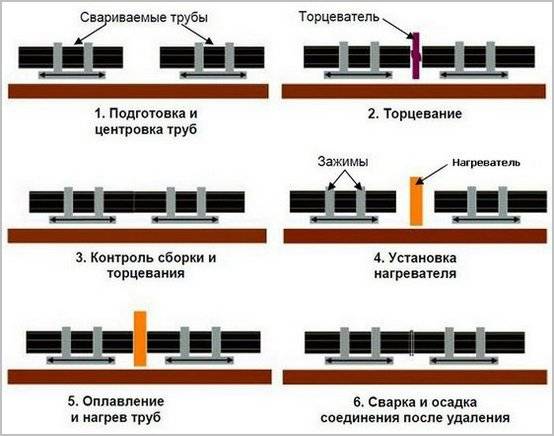

Непосредственно перед началом процесса выполняется обрезка, очищение и обезжиривание стыков элементов.

Детали монтируются и позиционируются в удерживающее устройство, после чего фиксируются в специальных зажимах.

Выполняется разводка скрепляемых заготовок на расстояние, необходимое для подвода нагревательного механизма.

Осуществляется контроль точности совпадения стыкуемых элементов

По отзывам опытных мастеров, на данном этапе сварки особенно важно проверить величину зазоров пластиковых труб.

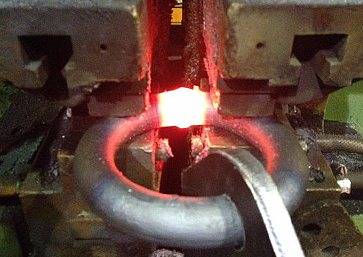

Подводится нагреватель и осуществляется сварка пластиковых труб видео — под давлением, соответствующим площади их поверхности.

Через определенный промежуток времени, указанный в инструкции, механизм для нагрева удаляется. Это делается предельно аккуратно и быстро.

Расплавленные торцы вдавливаются один в один и фиксируются в таком положении до полного застывания

Материал обеих труб взаимопроникает друг в друга и формирует единую коммуникацию.

На этом работа по сварке пластиковых труб для водопровода или любой другой конструкции считается законченной. В итоге должен получиться монолитный, равномерный и симметричный стык. Если он имеет дефекты и не соответствует требованиям, значит в процессе были допущены ошибки.

Контроль качества шва позволяет выявить брак сразу. В большинстве случаев погрешности определяются визуально. Как правило, это обугленный полипропилен или чрезмерно блестящая поверхность шва. Попадание грязи, неправильное охлаждение, перегрев соединения, нарушение центровки осей предполагают переделку сварки.

Процесс осуществления ручной сварки

Сегодня выполняется сварка при применении рассматриваемой технологии для получения качественных изделий. К особенностям процесса можно отнести следующие моменты:

- Перед началом проведения работы заготовки размещаются в специальных креплениях. В качестве подобных элементов выступают электроды.

- Применяемые зажимы максимально повторяют форму будущего изделия. За счет этого можно получить качественное изделие.

- В качестве электродов применяются специальные расходные материалы, которые характеризуются хорошей устойчивостью к механическому воздействию.

- За счет специального привода обе заготовки подводятся друг к другу. Передаваемое усилие может быть достаточно большим, за счет чего повышается качество соединения.

После прочного зажатия соединяемых заготовок трансформатор включается. Через электроды ток подается на обрабатываемую часть заготовки. Высокий показатель тока обеспечивает локальный нагрев металла.

Ручная гидравлическая машина для стыковой сварки

Приведенная выше информация указывает на то, что стыковая контактная сварка может проводится при применении специального оборудования. За счет их особенностей можно автоматизировать процесс и повысить качество получаемых изделий.

Возможные дефекты при стыковой сварке

Дефекты сварного шва могут появляться по многим причинам:

- использование некачественных расходных материалов;

- несоблюдение технологии выполнения сварочных работ;

- изделия, предназначенные для сварки, изготовлены из металла низкого качества;

- оборудование неисправно;

- режим сварки подобран неправильно;

- допущение технологических ошибок низко квалифицированным специалистом.

Чаще всего возможно появление:

- Трещин (продольных, поперечных, радиальных) — самый опасный дефект сварки, из-за которого возможно быстрое разрушение всей конструкции. Могут появляться из-за неправильного расположения стыков, резкого охлаждения места сварки или кристаллизации металла при воздействии слишком высокой температуры.

- Подрезов — дефект в виде продольного углубления снаружи шва. Подрезы вызывают сечение стыка, вызывая внутренне напряжение внутри него. Чаще всего возникают на горизонтальных соединениях.

- Наплывов — представляют собой ложный валик, который появляется из-за натекания избыточного расплава на поверхность заготовки.

- Прожогов — сквозных отверстий, образующихся вследствие вытекания металла во время сварки. Может возникнуть в результате слишком медленного перемещения электрода по линии стыка, применения тока большой силы, наличия большого шва между деталями.

- Непроваров — дефект распознается по несплавленным участкам между стыковым соединением и основным металлом. Также он образуется, когда металл не успевает как следует разогреться. Из-за такого дефекта сварки прочностные характеристики всей конструкции значительно снижаются. Чтобы избежать появления непроваров, следует перемещать электрод с достаточной скоростью, не забывать избавлять кромки от окалины, ржавчины и прочих загрязнений.

- Рыхлостей— дефект, обычно возникающий в глубоких кратерах и на участках, покрытых металлом. При кристаллизации металлической массы во время сварки появляются усадочные дефекты.

Во избежание рисков разрушения конструкции важно во время контактной сварки проверять работу оборудования, осматривать и измерять швы. При обнаружении отклонений от стандартов нужно сразу устранять дефекты

После окончания сварки стык также визуально осматриваются, при необходимости проверяется на герметичность. На высокопроизводительных линях для этих целей могут пользоваться специальным оборудованием.

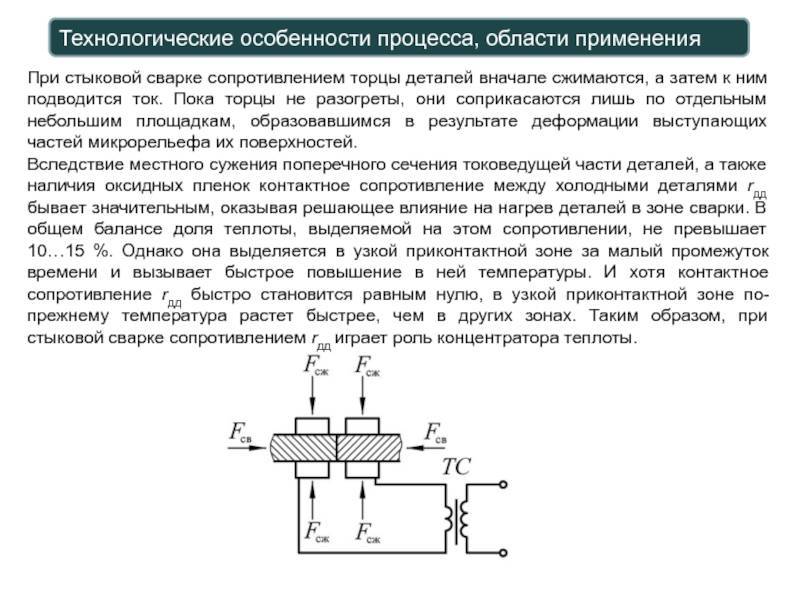

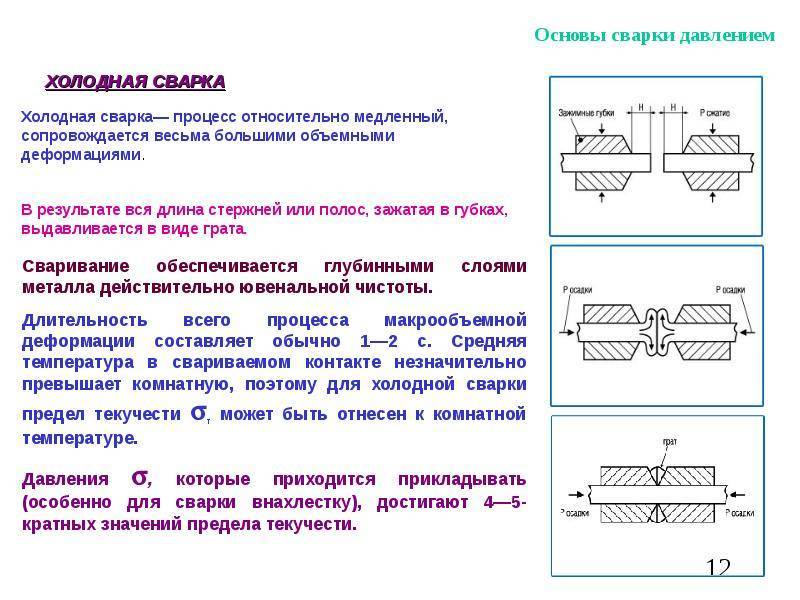

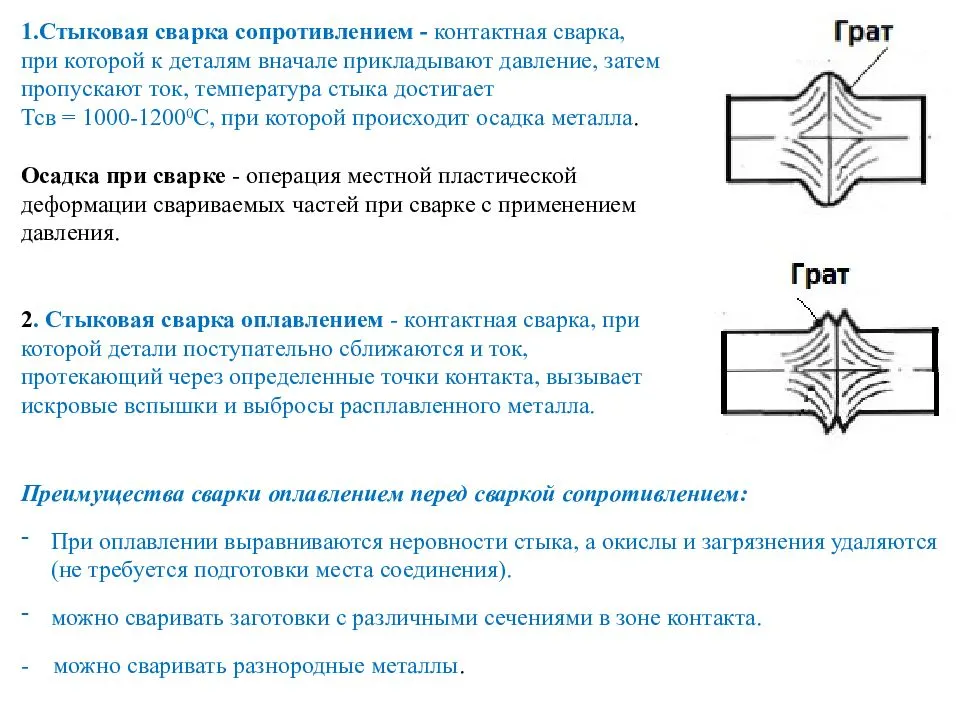

Выполнение варки методом сопротивления

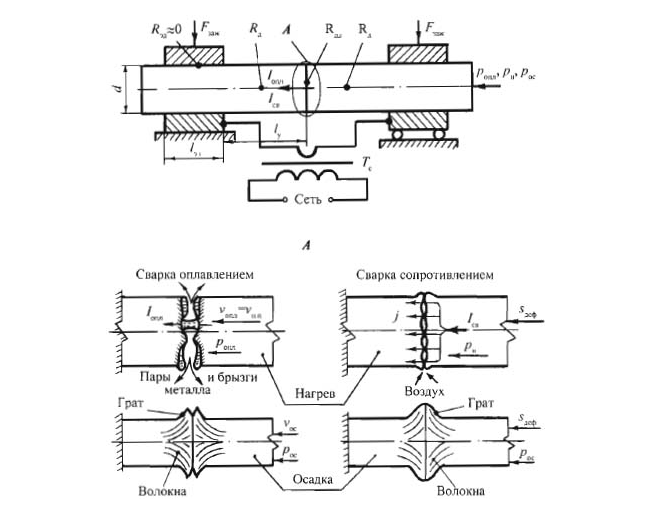

Сварка сопротивлением выполняется контактно, при этом детали будут прижиматься к электродам. Эти действия выполняются для обеспечения достойного контакта, также исключается вероятность того, что детали будут проскальзывать между электродами. Далее производится сжатие с применением усилия, включается ток для нагрева деталей. Затем прикладываются осадки и уменьшается наплав, после чего детали заново разогреваются, выбирается подходящий момент для приложения усилия осадки и включения электротока.

Схема, по которой осуществляется данный способ сварки, подойдет для работы с деталями, имеющими сечение не более сорока миллиметров. У него имеется лишь один недостаток – необходима тщательная подготовка торцов для работы. Если предстоит сварка встык для соединения деталей с большим показателем сечения, придется применить немалую мощность.

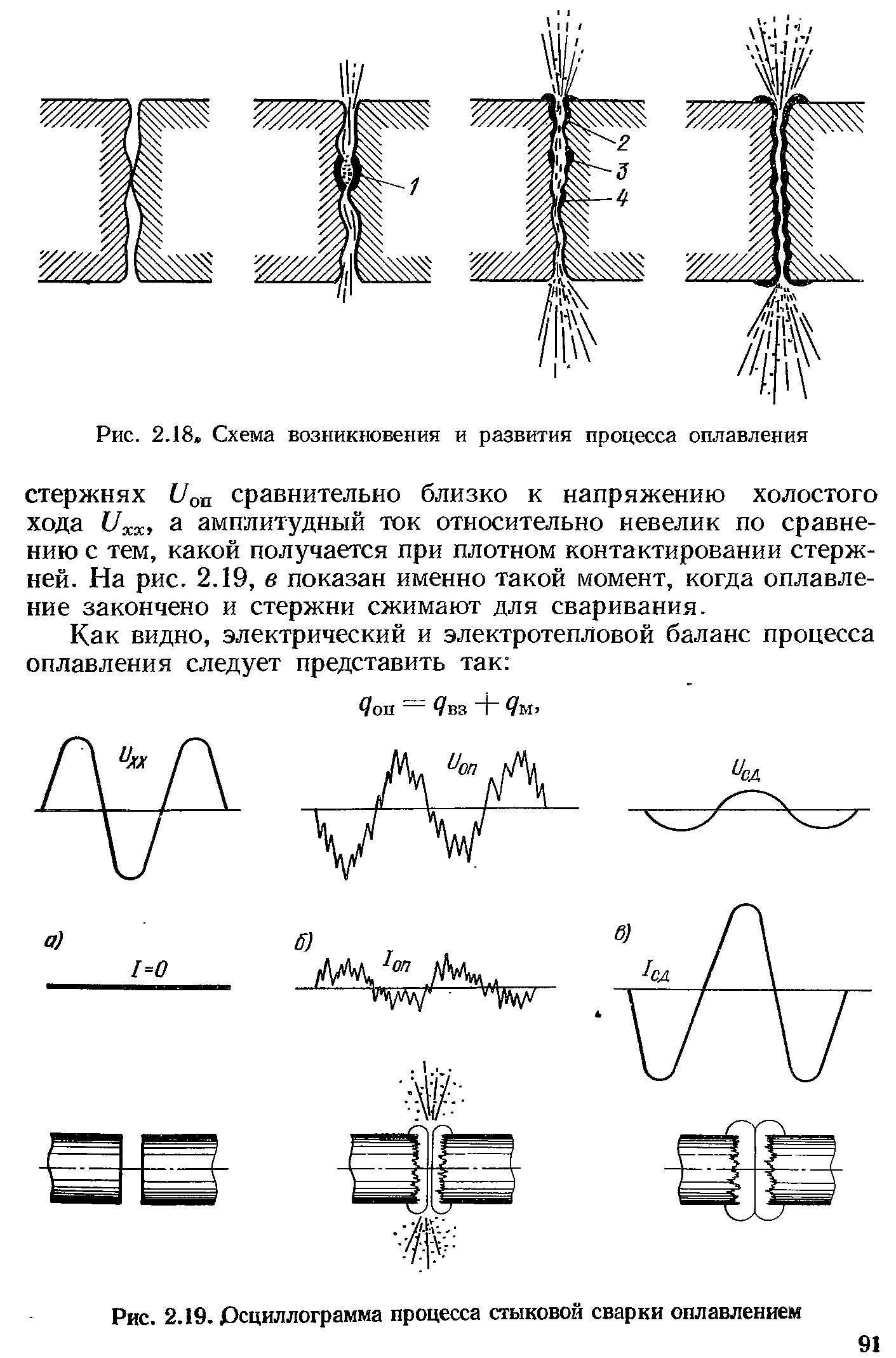

Различные подвиды сварки оплавлением.

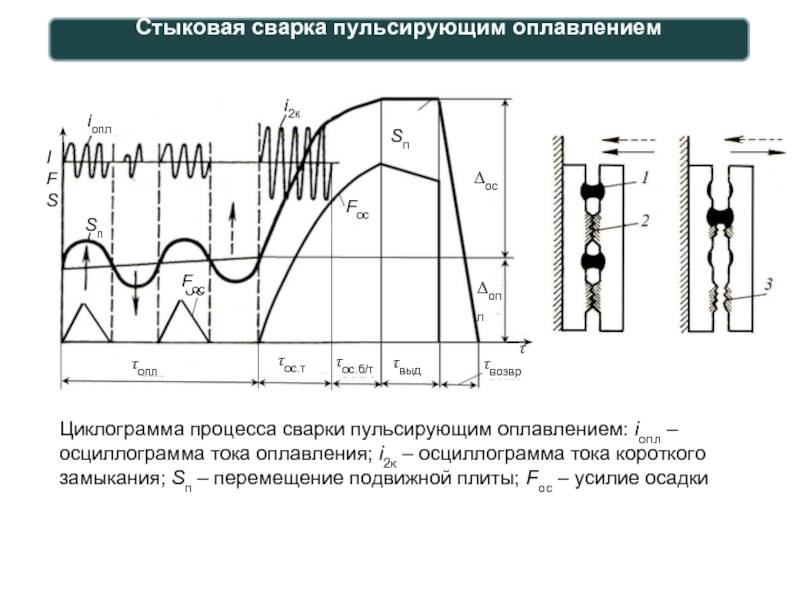

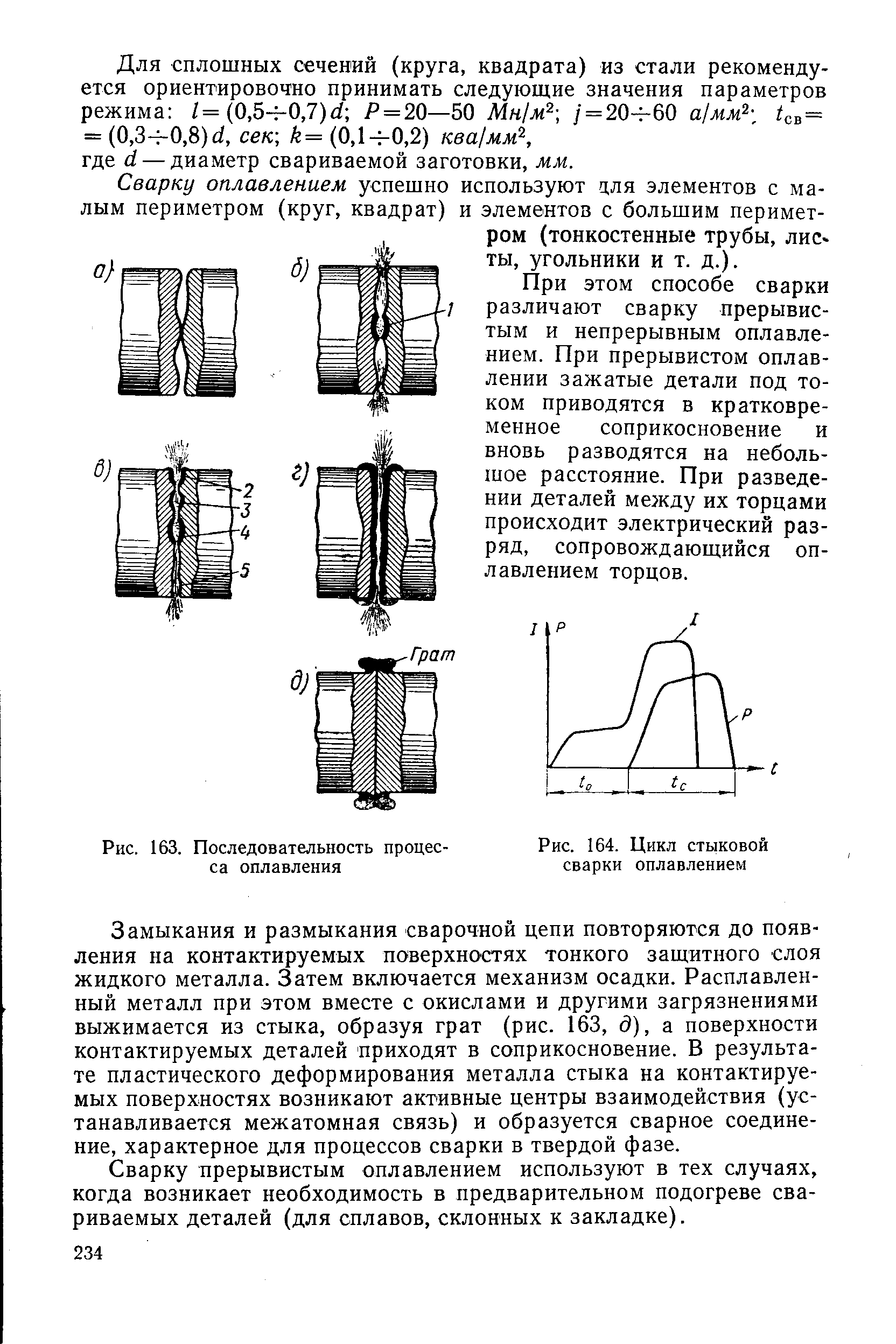

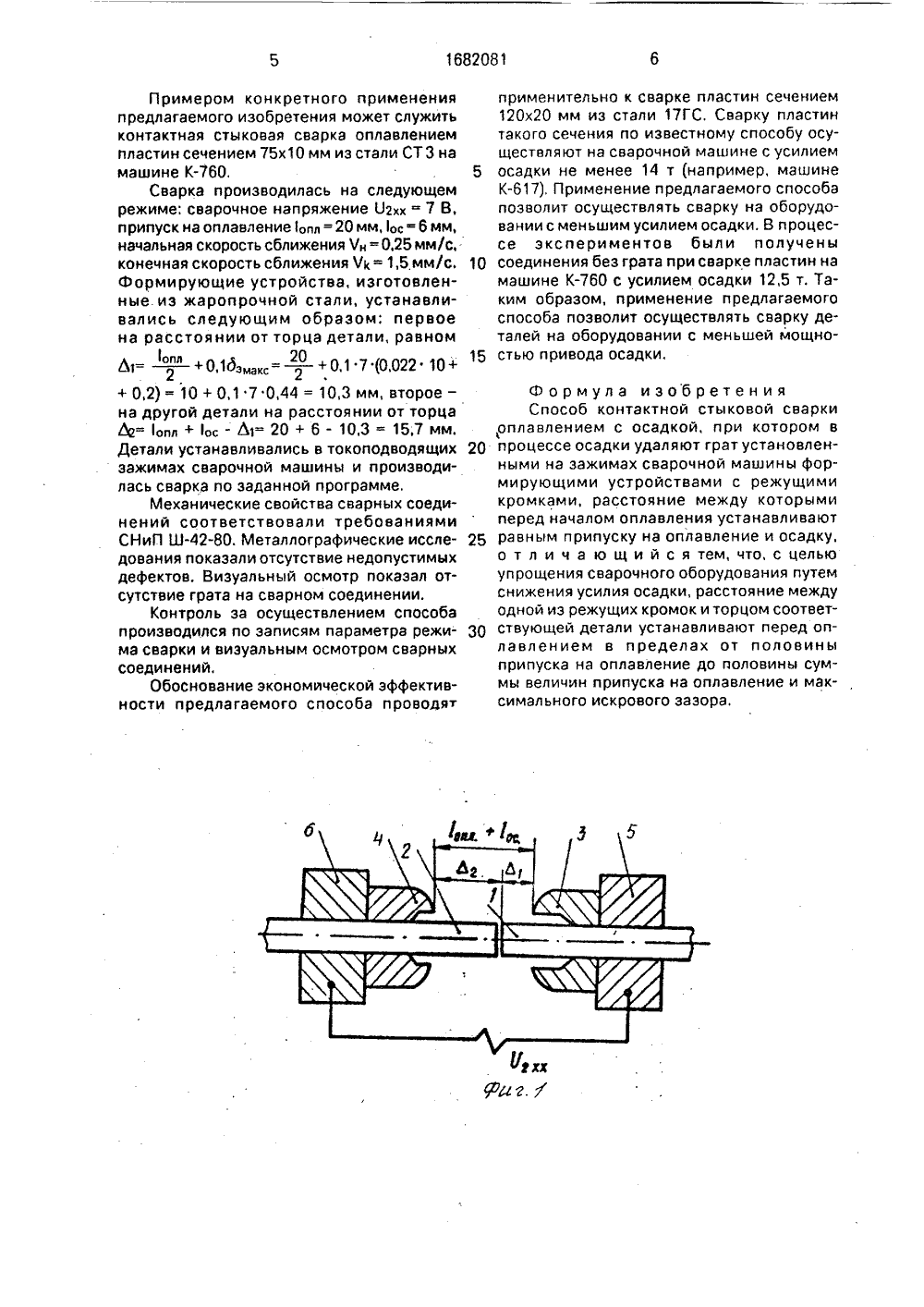

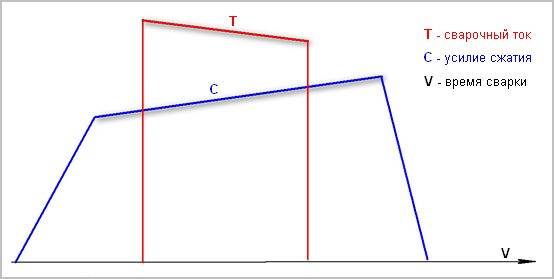

Различают сварку непрерывным оплавлением и сварку оплавлением с подогревом. В первом случае оплавление начинается сразу с холодного состояния деталей к осуществляется в ходе непрерывного сближения и оплавления деталей, как описывалось ‘ранее. Во втором случае перед оплавлением детали -подогреваются током до температуры 700—1100°. Подогрев обычно осуществляется периодическими быстрыми смыканиями и размыканиями торцов деталей под напряжением, в результате чего возникает серия -последовательных кратковременных вспышек оплавления. Более редко применяются другие способы подогрева. Например, таким же смыканием и размыканием деталей, но с включением и выключением тока при сомкнутых торцах или путем подачи серии кратковременных импульсов тока через постоянно сомкнутые детали.

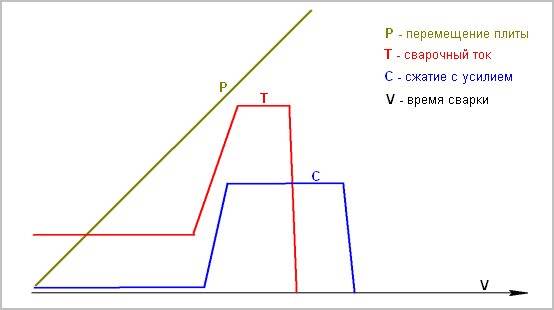

Ход процесса сварки непрерывным оплавлением и оплавлением с подогревом показан на рис. На вертикальной оси отложены перемещение деталей или подвижной плиты машины А / и сила тока /, по горизонтальной— время /.

Скорость осадки в обоих случаях значительно выше скорости оплавления; сама осадка происходит частично под током, частично без тока. Сила тока при оплавления относительно невысока, при осадке она резко возрастает до величины, наблюдаемой при сварке сопротивлением.

Подогрев перед сваркой

Подогрев перед оплавлением сообщает процессу ряд преимуществ. Мощность, потребляемая при оплавлении, сильно уменьшается в связи с тем, что к моменту начала оплавления металл уже предварительно разогрет. К концу оплавления глубина необходимого прогрева существенно увеличивается, что облегчает пластическую деформацию при осадке и позволяет ограничиться меньшим усилием осадки. Поэтому сварку деталей относительно большого сечения с подогревом ведут на машинах

Сферы применения стыковой сварки

Стыковая сварка металла используется в следующих областях:

- В строительстве. С ее помощью создают монолитные арматурные конструкции.

- В металлургии. Здесь она необходима для обработки листового железа или проволочного проката.

- В железнодорожной отрасли. Используется в процессе производства бесстыковых рельс.

- В автомобилестроении. Посредством такового вида сварки изготавливают сложные узлы и детали.

- В инструментальном производстве. Такой тип сварки необходим для обработки легированных сталей и инструментальных сплавов и создания режущих частей инструментов.

- При прокладке трубопроводов с помощью стыковой сварки соединяют трубы стальные и пластиковые.

Стыковую электросварку используют для соединения труб при монтаже газо- и нефтепроводов. Используемая технология позволяет за 5 минут соединить между собой стальные трубы диаметром 1 420 мм, получив высококачественный и надежный сварной шов.

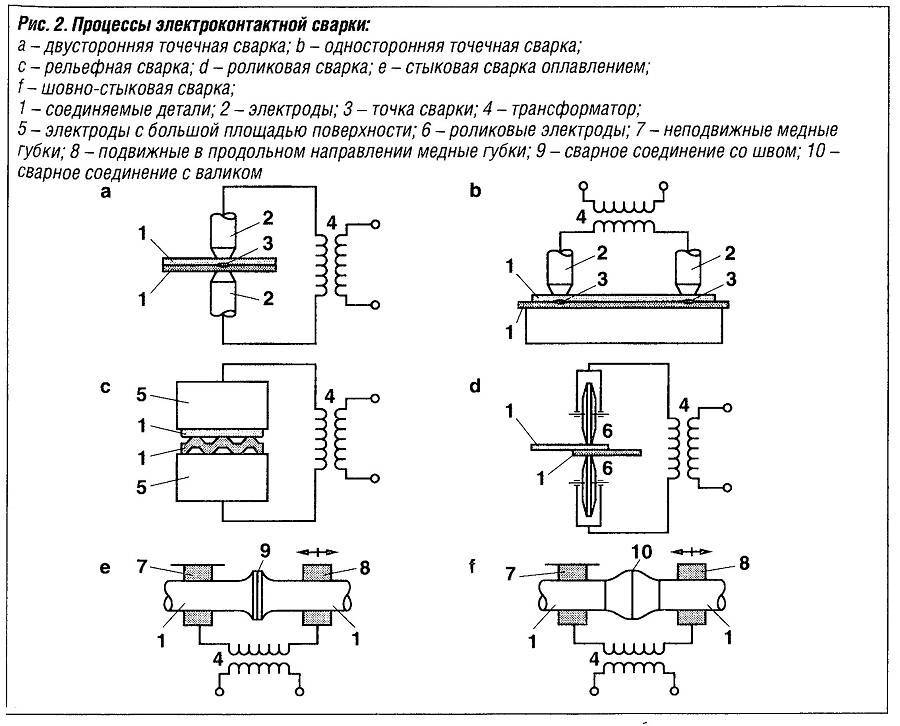

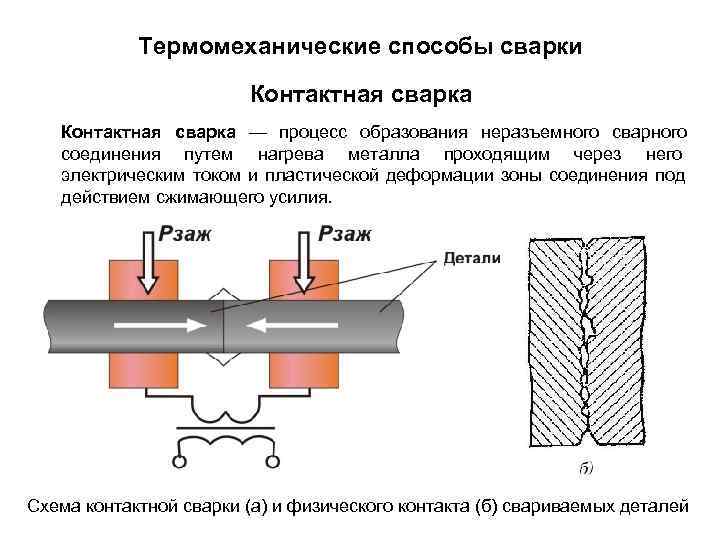

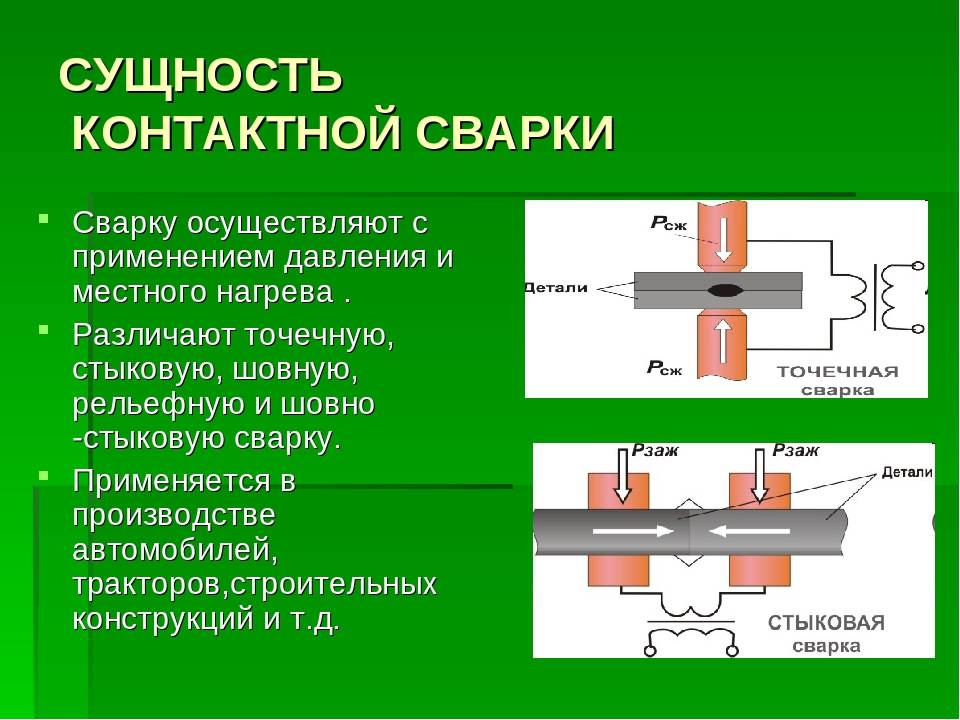

Разновидности процесса контактной сварки

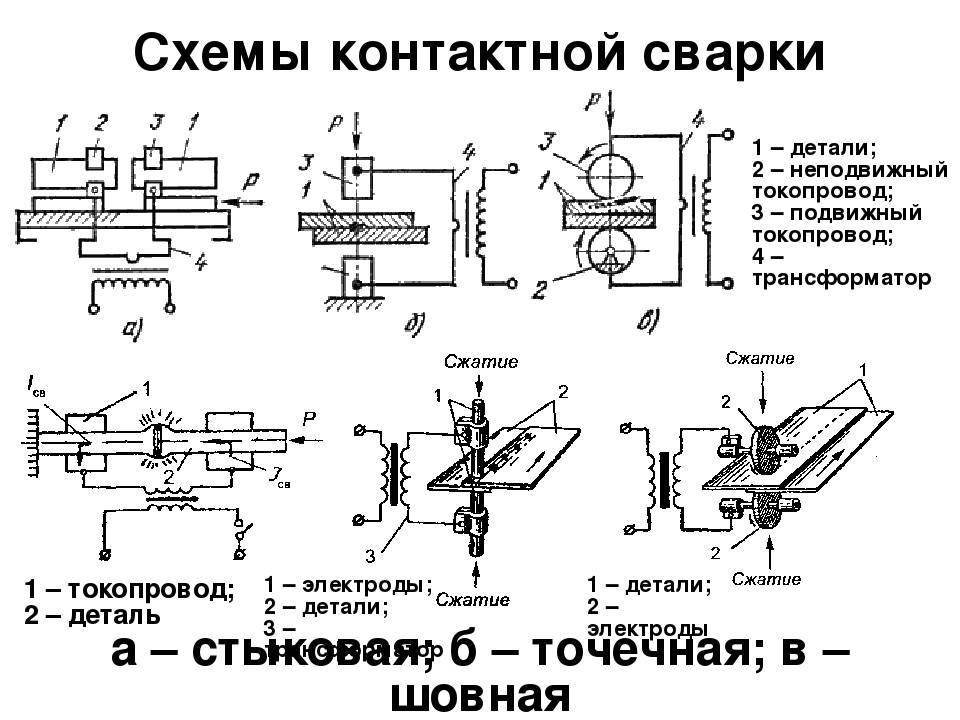

Точечная сварка

- Точечная сварка

- способ контактной сварки, при котором детали свариваются по отдельным ограниченным участкам касания (по ряду точек).

При точечной сварке детали 1 собирают внахлестку, сжимают между электродами 2, к которым подключен источник электрической энергии 3 (например, сварочный трансформатор). Детали нагреваются при кратковременном прохождении сварочного тока до образования зоны взаимного расплавления деталей 4, называемой ядром. Нагрев зоны сварки сопровождается пластической деформацией металла в зоне контакта деталей (вокруг ядра), где образуется уплотняющий поясок 5, надежно предохраняющий жидкий металл от выплеска и от окружающего воздуха. Поэтому специальной защиты зоны сварки не требуется.

После выключения тока расплавленный металл ядра быстро кристаллизуется, и образуются металлические связи между соединяемыми деталями. Таким образом, образование соединения при точечной сварке происходит с расплавлением металла.

Шовная сварка

- Шовная сварка

- способ получения герметичного соединения (шва) путем образования ряда перекрывающихся точек.

Подвод тока и перемещение деталей осуществляют с помощью вращающихся дисковых электродов – роликов 2. Как и при точечной сварке, детали 1 собирают внахлестку и нагревают кратковременными импульсами сварочного тока от источника 3 в результате чего образуется ряд перекрывающихся точек 4.

Рельефная сварка

- Рельефная сварка

- одна из разновидностей точечной сварки.

При этом на поверхности одной из деталей 1 предварительно формируют выступ – рельеф, который ограничивает начальную площадь контакта деталей. В результате в этой зоне повышаются плотность тока и скорость тепловыделения. При нагреве рельеф постепенно деформируется; на определенной стадии процесса сварки формируется ядро, как при обычной точечной сварке. Сжатие деталей 1 и подвод к ним сварочного напряжения осуществляется при помощи плит 2.

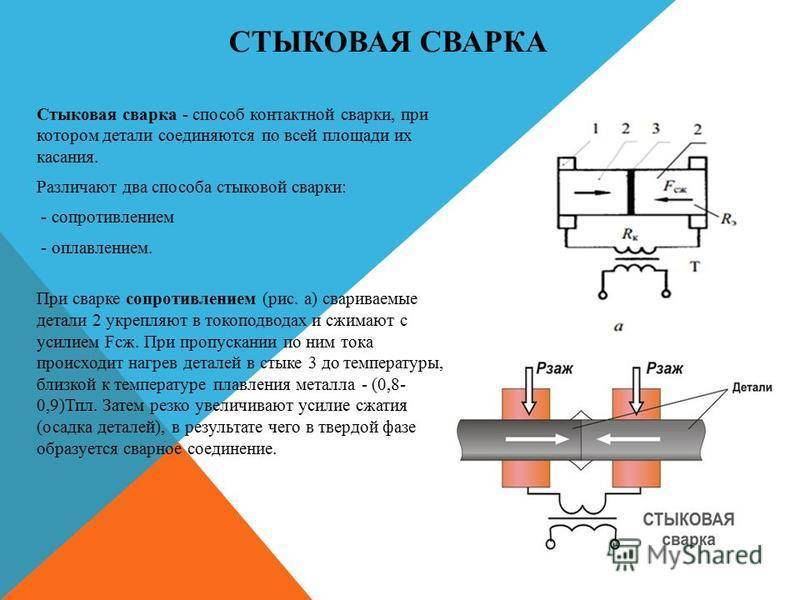

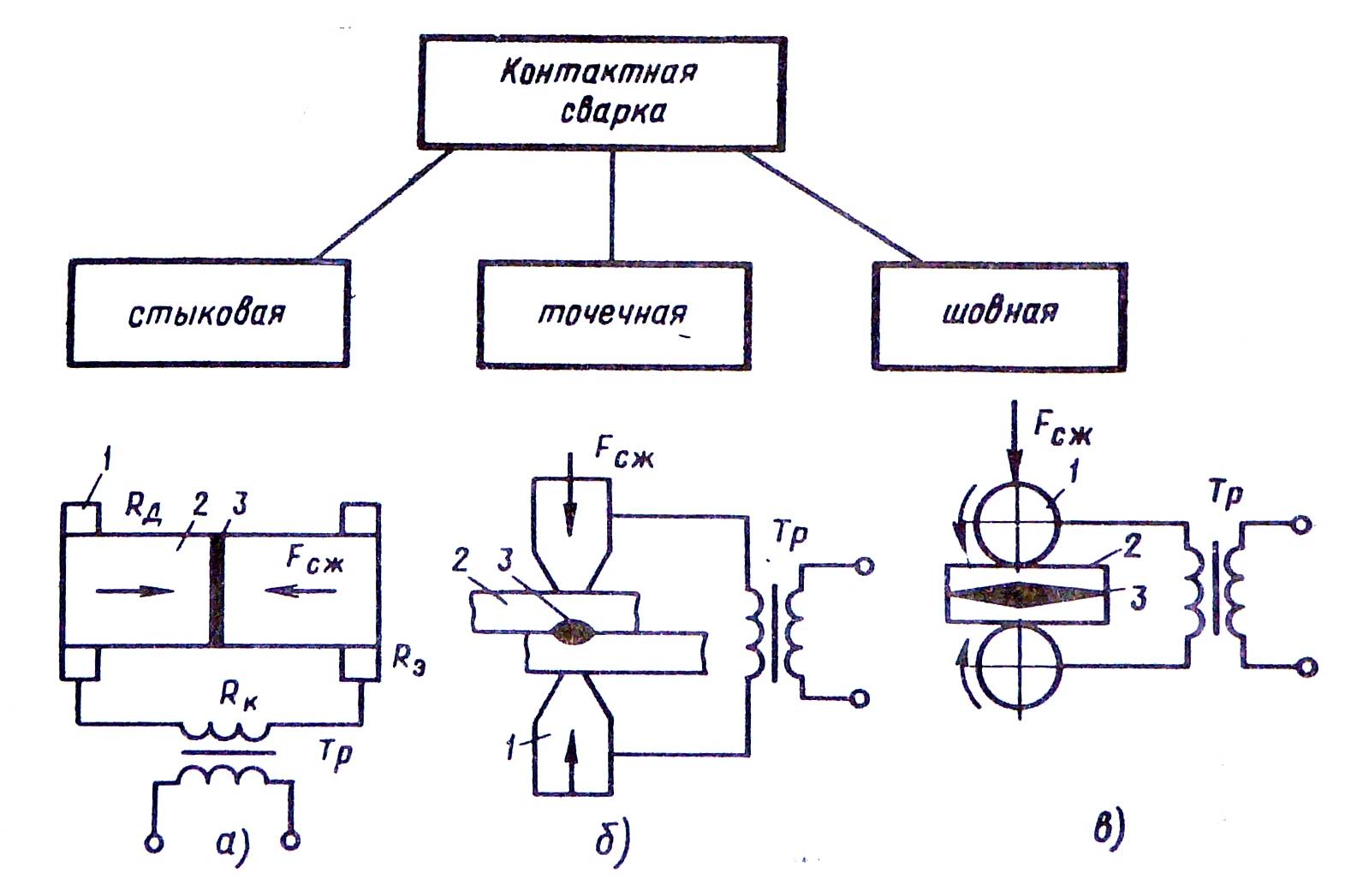

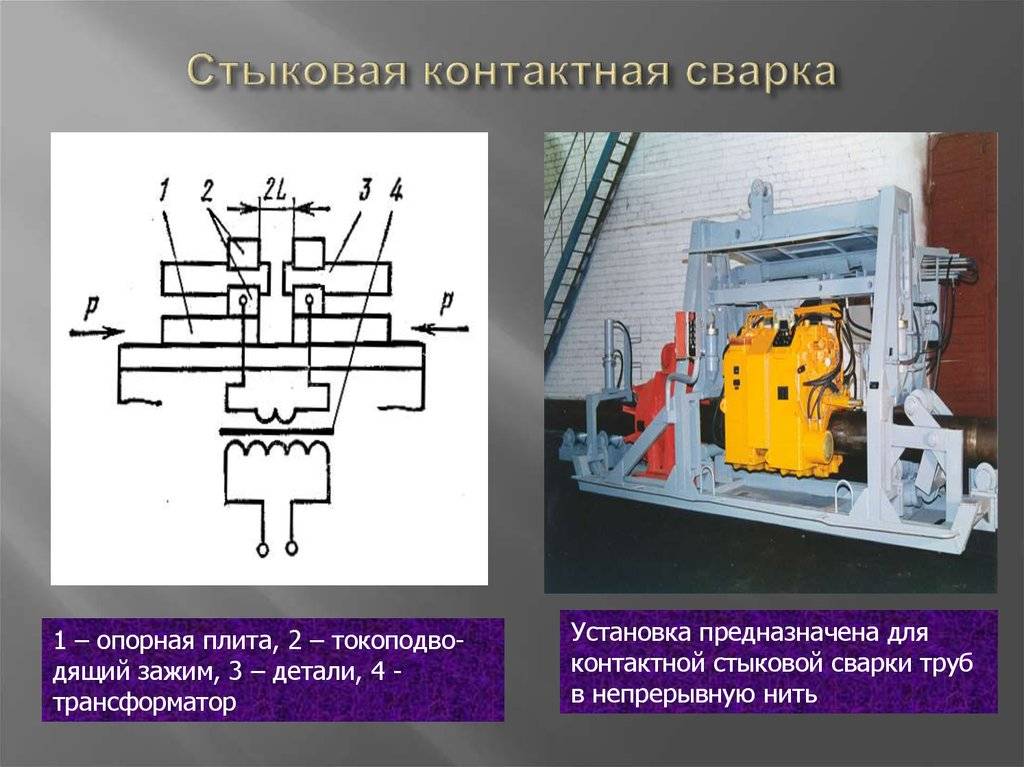

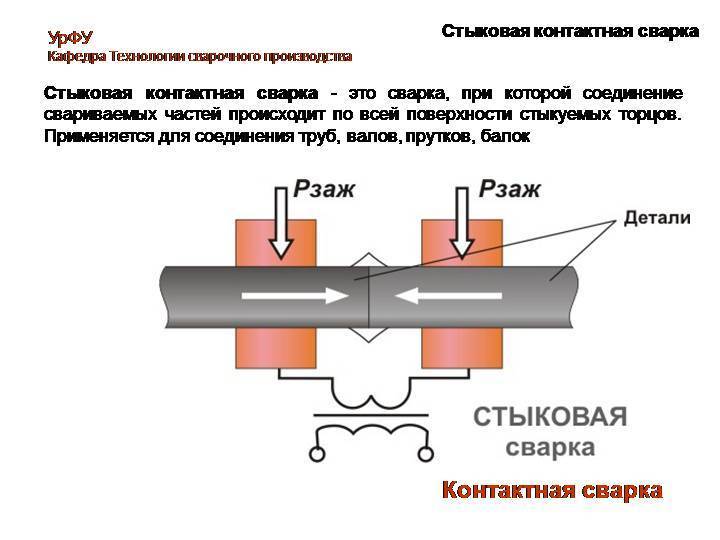

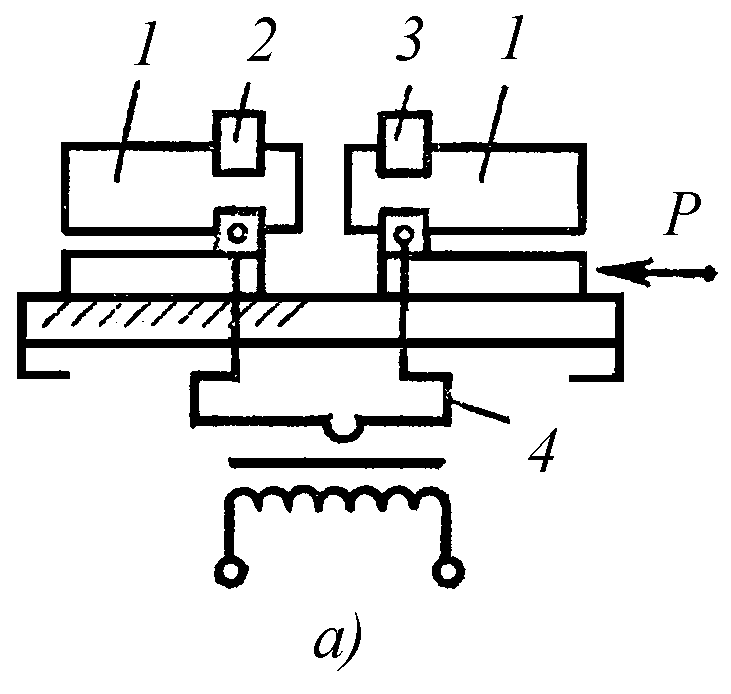

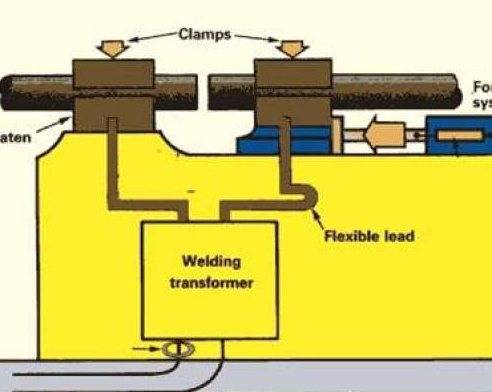

Стыковая сварка

- Стыковая сварка

- способ контактной сварки, когда детали соединяются по всей площади касания (по всему сечению).

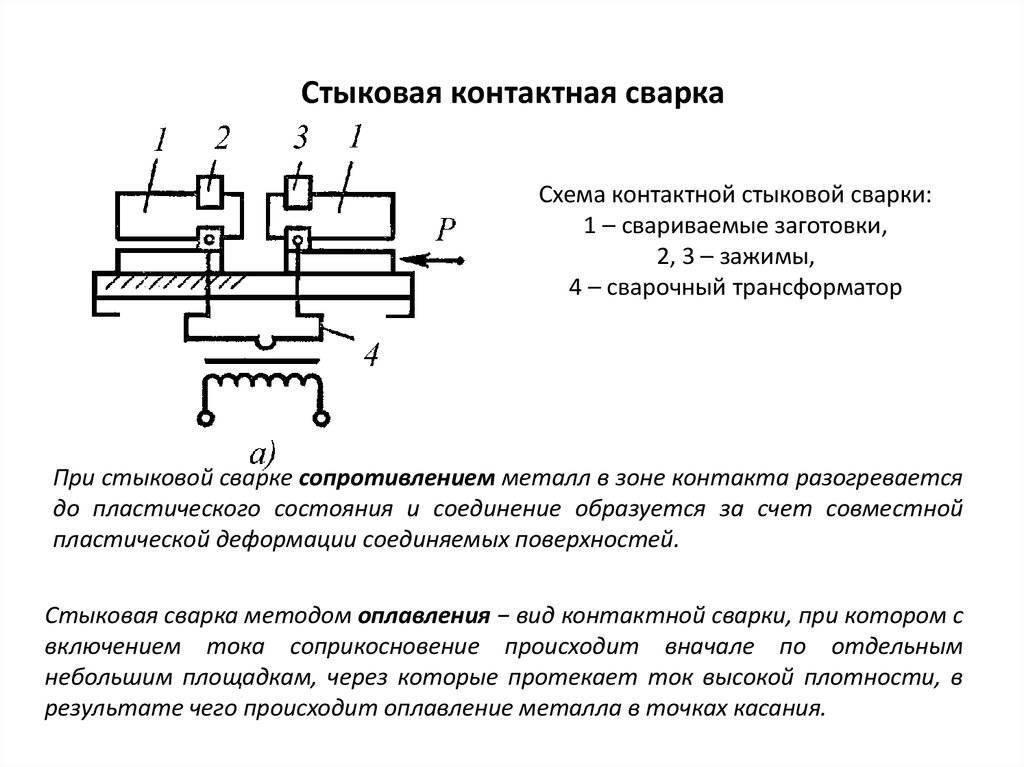

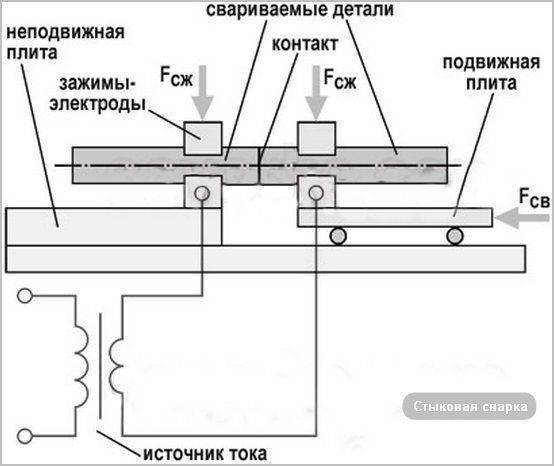

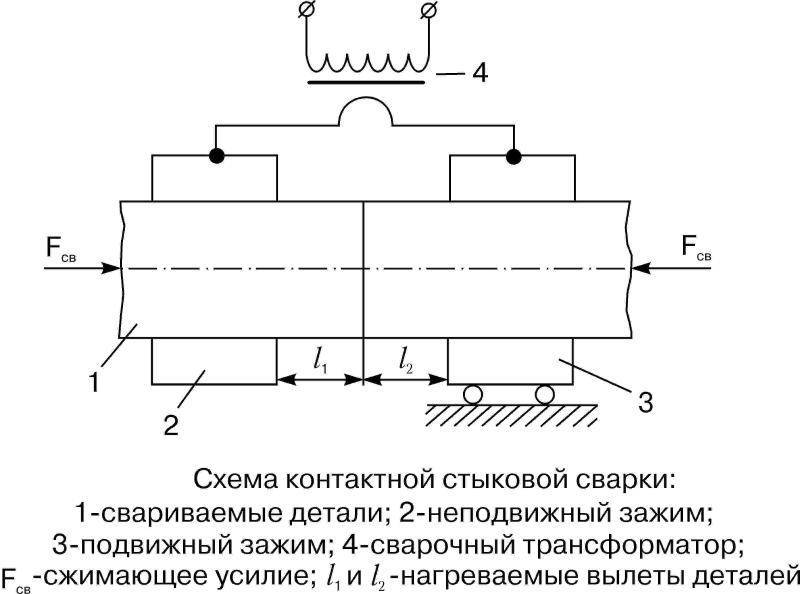

Детали 1 закрепляют в токоподводящих зажимах 2 и 4, один из которых (4) подвижен и соединен с приводом усилия сжатия машины. Напряжение к деталям подают от источника 3.

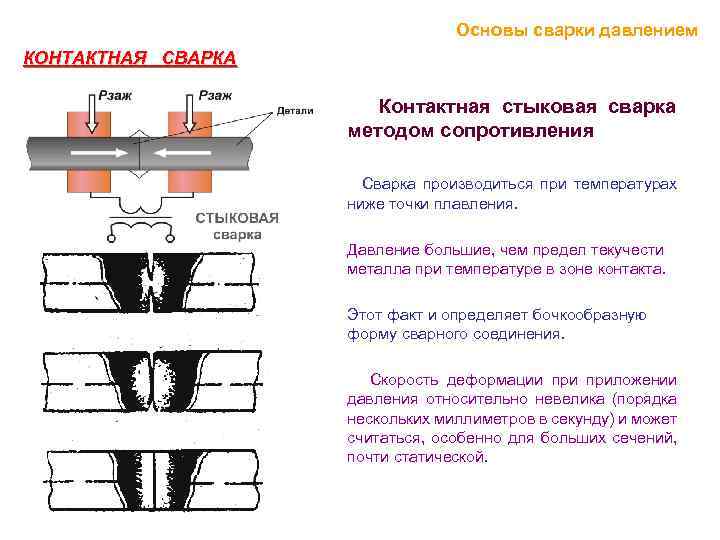

При стыковой сварке сопротивлением детали предварительно сжимают усилием и включают в сеть сварочный трансформатор. По деталям протекает сварочный ток, и происходит постепенный нагрев стыка деталей до температуры, близкой к температуре плавления. Затем сварочный ток выключают и резко увеличивают усилие осадки деталей, которые деформируются в стыке. При этом из зоны сварки частично выдавливаются поверхностные пленки, формируется физический контакт, и образуется соединение.

При стыковой сварке оплавлением вначале на детали подают напряжение от сварочного трансформатора, а затем их сближают. При соприкосновении деталей в отдельных контактах вследствие большой плотности тока металл контактов быстро нагревается и взрывообразно разрушается. Нагрев торцов деталей происходит за счет непрерывного образования и разрушения контактов – перемычек. К концу процесса на торцах образуется сплошной слой жидкого металла. В этот момент резко увеличивают скорость сближения и усилие осадки F деталей; торцы смыкаются, большая часть жидкого металла вместе с поверхностными пленками и частью твердого металла выдавливается из зоны сварки, образуя утолщение – грат. Сварочный ток выключается автоматически во время осадки деталей. Для более равномерного нагрева деталей по сечению и получения однородных свойств соединений в ряде случаев до начала оплавления торец подогревают током способом сварки сопротивлением.

Шунтирование тока. Шунтирование тока проявляется в протекании части тока вне зоны сварки, например, через ранее сваренные точки при двухсторонней точечной сварке или через одну из деталей при односторонней сварке, при шовной сварке, при стыковой сварке изделий замкнутой формы. Шунтирование в значительной мере нарушает симметрию электрического поля и может привести к уменьшению плотности тока. Токи шунтирования обычно снижаются в процессе сварки за счет нагрева шунта и снижения сопротивления электрод-электрод.

Стыковая сварка методом сопротивления

В процессе стыковой сварки сопротивлением к свариваемым стержням подводится ток, при соприкосновении они образуют замкнутую электрическую цепь. Соединяемая часть стержней отличается высоким сопротивлением в цепи и большим количеством выделяемого тепла. После соединения нагретых до пластических свойств стержней подачу электротока прекращают, что приводит к затвердеванию стержней по мере их остывания.

Сам процесс и дал название «стыковая сварка сопротивлением». Для того чтобы равномерно нагреть заготовки, необходимо тщательно подготовить поверхности к обработке. Суть технологии заключается в плотном соединении деталей друг с другом, проведении через них электрического тока, нагревающего их до пластического состояния, сжатии заготовок до момента появления шва в твердом состоянии.

При выборе стыковой сварки сопротивлением необходимо предварительно подготовить поверхность, механически зачистив ее. Большинство других видов сварных работ не требуют аналогичной подготовки. Из-за неравномерного прогрева заготовок в процессе и вероятности окисления такая технология применяется менее широко. В то же время высокая квалификация мастеров не имеет большого значения, а сама технология достаточно востребована.

Этим способом сваривают многие конструкционные металлы. Она подходит для заготовок, сечение которых варьируется от 1 до 20 мм². Технология обработки не может использоваться для сталей, сечение которых превышает 500 мм², алюминиевых и медных сплавов с сечением более 200 мм². В основном, стыковая сварка сопротивлением применяется при работе с проволокой, стержнями и трубами.

Технологию можно использовать для обработки низкоуглеродистых сталей, а также соединять металлы с различными характеристиками (чугун с алюминием, сталь с медью и т. п.). Однако чаще всего можно встретить отрицательное отношение к стыковой сварке неоднородных металлов.

Добиться наилучшего качества соединения путем стыковой сварки сопротивлением можно при работе с низколегированными, малоуглеродистыми металлами, легкими сплавами. Широко распространена эта технология в автомобилестроении, в сфере производства легких конструкций. Ее используют для изготовления топливных баков, металлической тары, арматурной сетки, радиаторов, крепежных колец, металлических шпилек и штифтов.

Достоинства технологии заключаются в:

- высокой производительности, показателях выработки;

- автоматизации большей части процесса;

- невысокой стоимости оборудования;

- отсутствии необходимости в высококвалифицированных работниках;

- низкой стоимости конечной обработки.

До начала сварных работ поверхность нуждается в тщательной подготовке

Параметры обработки определяются заранее и остаются неизменными в процессе работы (изменения возможны с большой долей осторожности)

Для сварки необходимо использовать качественные пластины и электроды, в целостности которых важно убедиться до начала сварного процесса. Следует иметь в виду, что крупнозернистые металлы остывают медленнее

Особенности проведения ручного процесса сварки

- Контактно стыковая сварка будет прочнее, если проводить ее в нижнем положении постоянно поворачивая скрепляемые детали, это лучше всего осуществлять в несколько рук для удобства и комфорта;

- Очень важна скорость, нужно стараться делать все как можно быстрее;

- При соединении двух труб можно использовать муфты как дополнительный фиксирующий элемент, однако следует понимать, что площадь сечения внутренней части уменьшится;

- При больших размерах труб лучше всего проводить сварку в несколько рук, причем осуществлять соединение одновременно.

Таким образом, контактная сварка, стыковая, шовная или другая, является действительно очень качественным и надежным способом соединения нескольких металлических деталей. Неразъемные соединения получаются крепкими и прочными. Осуществить такую сварку можно на специальных машинах в мастерских или у себя дома, если такой агрегат имеется в наличии, также есть возможность совершить все вручную, однако перед этим нужно пройти должную подготовку.

Стыковая сварка сопротивлением и оплавлением. Аппараты для пластиковых труб

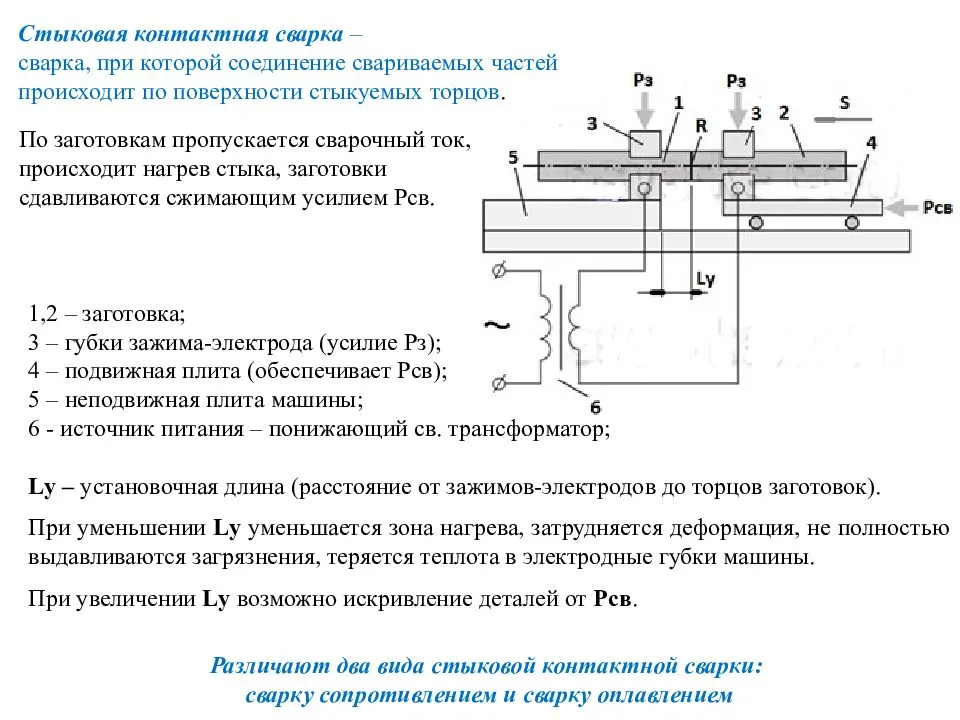

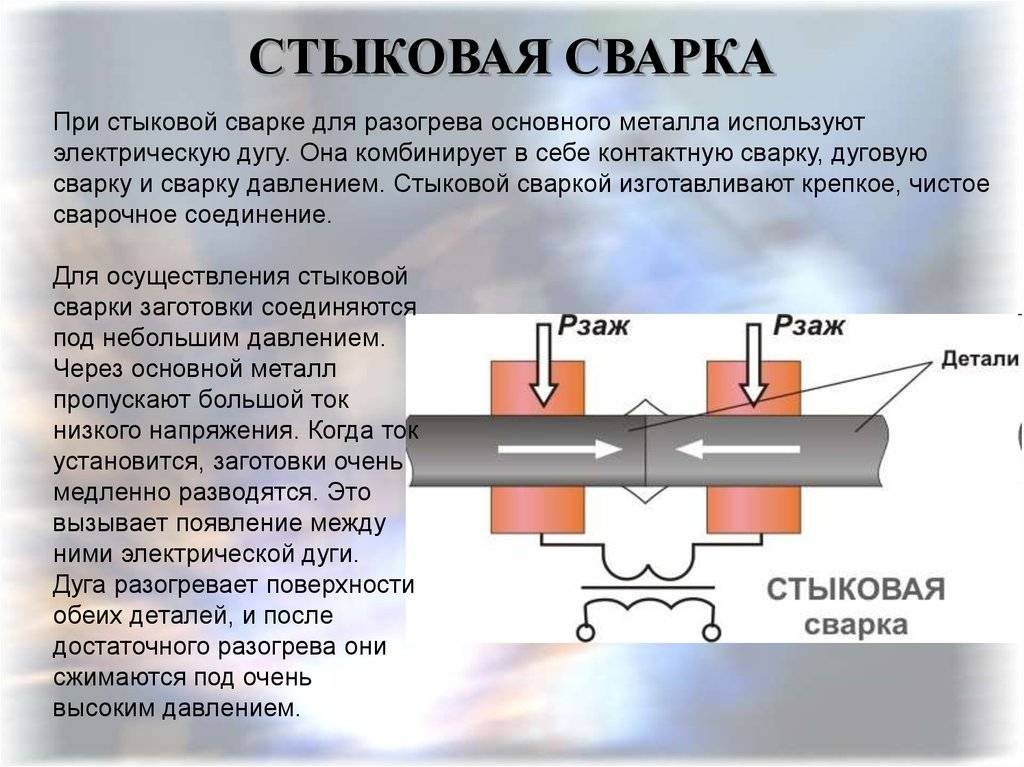

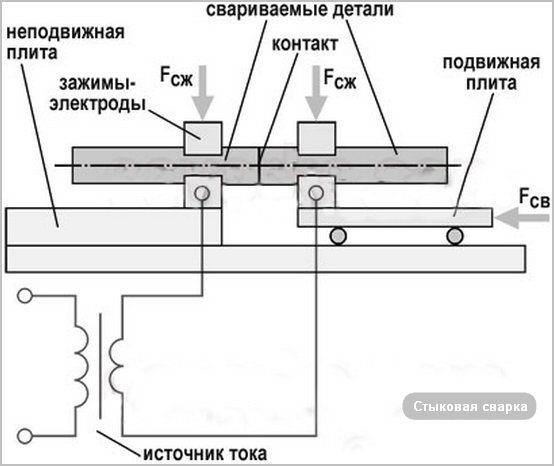

Стыковая сварка — это контактное соединение, где заготовки привариваются по всей площади стыкуемых кромок, при помощи тока и сжатия.

Как происходит процесс

Предназначенные изделия для сварки зажимаются в электродах и прижимаются друг к другу осевым усилием. Одна плита машины всегда стоит на месте, а другая передвигается. Нагрев заготовок происходит от подачи тока на них, на стыке прогрев максимальный.

Стыковая сварка от вида сжатия и подачи тока бывает:

- оплавлением;

- сопротивлением.

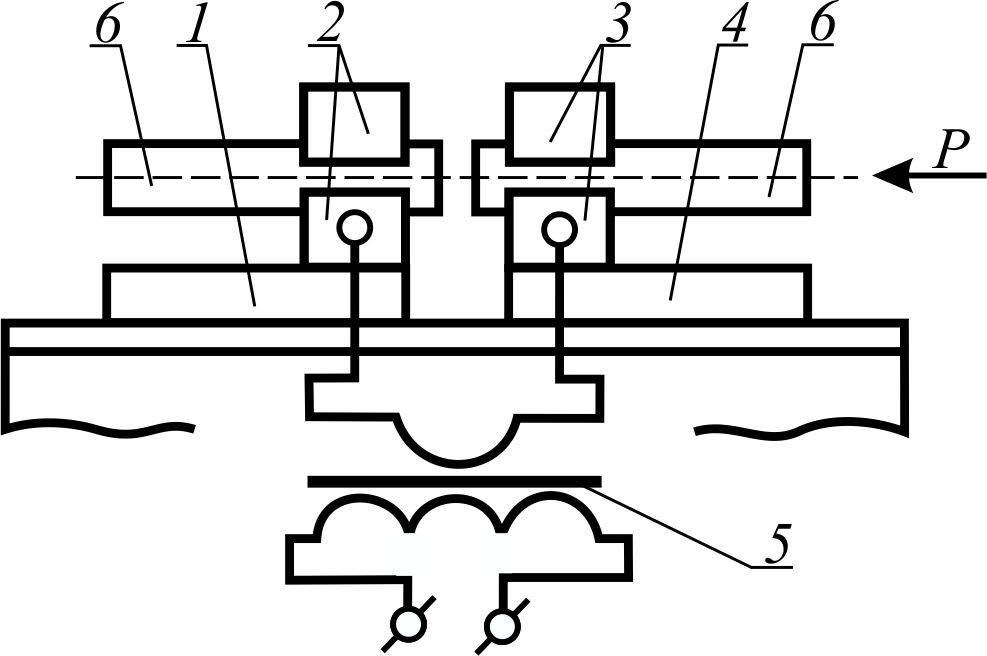

Стыковая сварка сопротивлением

Сначала заготовки прижимаются друг к другу и только потом подается ток, который превращает стыкуемые части в пластическое состояние. Далее, машина сжимает с определенным усилием детали для получения твердого сварного шва. Обесточивание происходит немного раньше.

Рисунок-схема ниже демонстрирует технологию процесса.

Такой технологией соединяют прямоугольные и круглые заготовки. Для качественного сцепления, детали стыков должны быть тщательно зачищены и подогнаны.

Видео: аппарат стыкового соединения (сопротивлением) арматуры и круга.

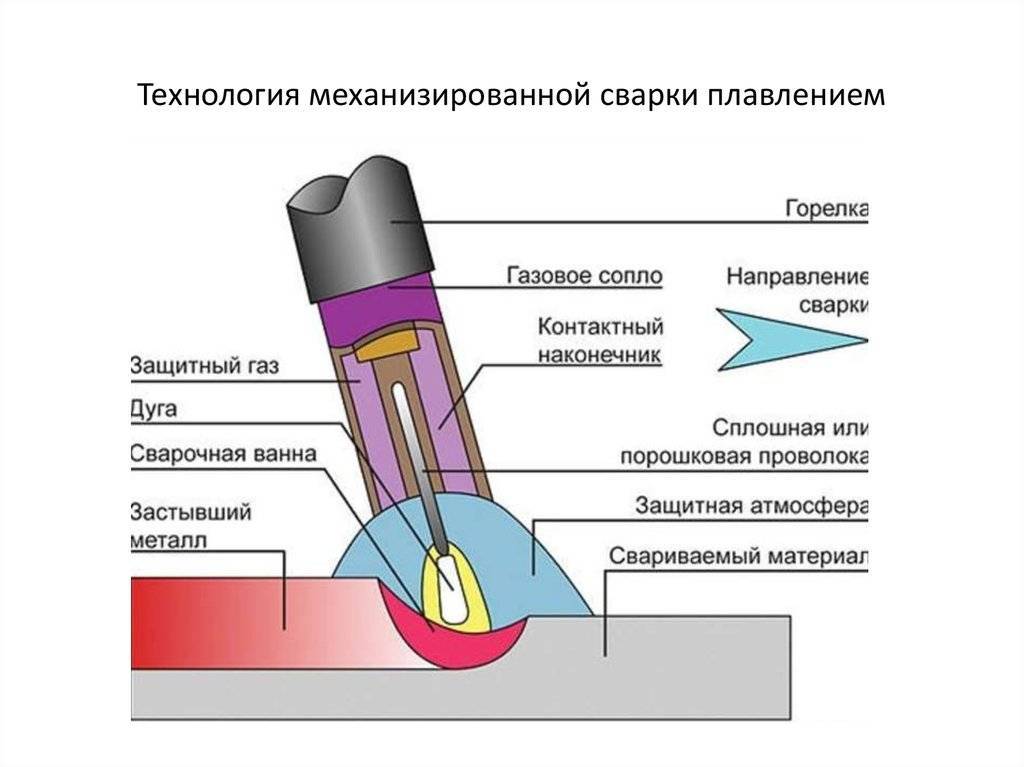

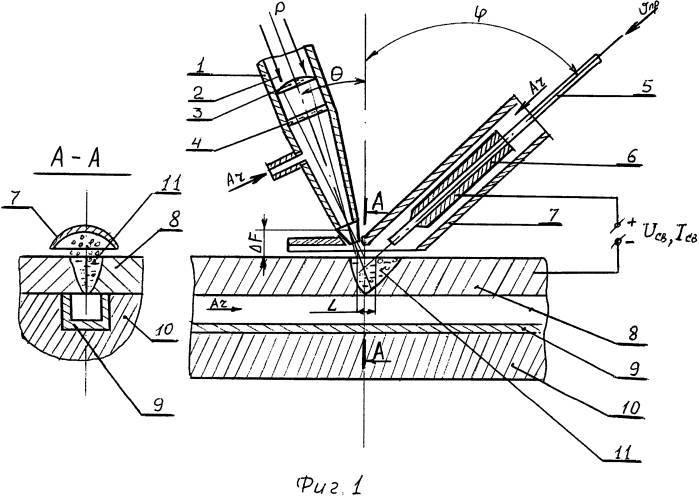

Стыковая сварка оплавлением

Технология может выполняться прерывистым или непрерывным оплавлением.

Как происходит стыковая сварка непрерывным оплавлением? Включается ток и начинается постепенное сближение заготовок. Касание стыков происходит по выступающим отдельно кромкам. В виду малой площади выступов, они от тока моментально греются и плавятся.

Часть расплавленного материала вылетает наружу, благодаря этому происходит очищение деталей. В процессе непрерывного сближения и оплавления других маленьких выступов-перемычек, получается расплавленный слой металла. После оплавления заготовок по всему стыку, происходит сжатие с большим усилием.

Схема ниже поможет лучше понять суть технологии.

Стыковая сварка прерывистым оплавлением используется для сваривания деталей с большой площадью сечения. Процесс происходит так: электрический ток поступает всегда, а изделия с малым усилием сжимаются и размыкаются. При смыкании и размыкании от притока тока происходит оплавление поверхностей. При появлении жидкого металла, происходит сжатие с усилием, при котором расплавленный металл вытекает из стыка и получается сварной шов.

Технология востребована для соединения:

- трубопроводов;

- арматуры;

- рельсов;

- автомобильных дисков;

- звеньев цепей и т. д…

Видео: машина 130 (метод оплавления) для ленточных пил.

P.S. Итак, стальные заготовки сближают, разогревают током и сжимают, при необходимости шлифуют.

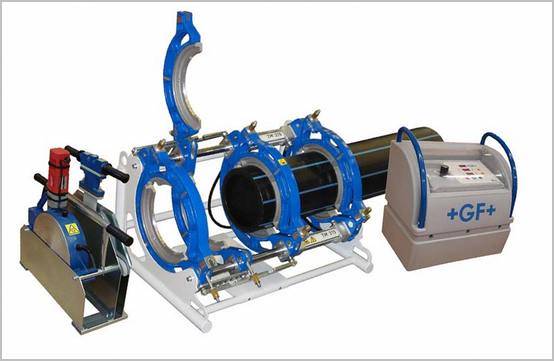

Машины и аппараты для пластиковых труб

Стыковой сварочный аппарат — центрирует, торцует, плавит и сжимает кромки свариваемых изделий. Рассмотрим подробнее, как работают подобные агрегаты!

Технология сварки полимерных материалов:

- установка заготовок в удерживающее приспособление;

- центровка деталей и обрезка торцов;

- вставка нагревательного элемента между торцами;

- удаление нагревателя и стыковка (сжатие) деталей.

Устройство аппаратов контактной стыковой сварки труб:

- центратор со шкалой перемещения, с механическим или гидравлическим приводом;

- торцеватель для подгонки торцов;

- нагревательный элемент для полимерных материалов;

- блок управления.

Видео: инструкция по использованию аппаратов стыковой сварки полиэтиленовых труб Turan Makina.

Типы машин для ПНД труб

Сварочные аппараты для стыковой сварки труб подразделяются на несколько видов.

1. Ручные сварочные зеркала. Основа аппарата — это нагревательный элемент (зеркало). Весь процесс выполняется вручную: прижимание и удержание деталей.

Нагревательный элемент Dedalo 280 (сварочное зеркало)

Плюсы. Малые габариты, небольшой вес, доступная цена.

2. Более массивный стыковой сварочный аппарат для пнд труб имеет большую оснащенность. В виде:

- станины с центратором и фиксаторами;

- торцевателя;

- нагревательного элемента;

- механического или гидравлического привода.

Аппараты серии TOP

Так как механический привод работает от мышечной силы сварщика, то аппаратом рекомендуется сваривать трубы диаметром до 150 мм. Гидравлический привод используется для труб всех диаметров.

Также, машина стыковой сварки труб может иметь разные блоки регулировки и контроля за температурой нагрева, и давления сжатия при сварке полиэтилена.

P.S. Металлические и пластиковые трубы свариваются встык специальными аппаратами (машинами) ручными или автоматическими. Сварной шов по герметичности превосходит другие виды соединений.

Области применения стыковой сварки

Как ранее было отмечено, контактная сварка получили широкое распространение. Она применяется следующим образом:

- При строительстве на момент создания монолитных арматурных конструкций.

- В железнодорожном строительстве при изготовлении рельс, которые не имеют стыков.

- В металлургии для соединения листового металла.

- В машиностроительной области для получения изделий сложной формы.

- В инструментальном производстве для получения режущих кромок. При этом в качестве заготовки может применяться легированная сталь или различные инструментальные сплавов.

- Для соединения пластиковых и металлических труб.

В последнее время технология используется при создании трубопроводов для подачи нефти и газа. Она характеризуется тем, что может применяться при обработке труб диаметром более 1420 мм. Сам процесс занимает не более 5 минут, что определяет высокую производительность.

В заключение отметим, что стыковой метод соединения оплавлением сегодня активно развивается. В продаже встречается большое количество различных станков, которые можно использовать для проведения рассматриваемой процедуры в автоматическом режиме.

Виды стыковой сварки

Сварка пластин и других металлических изделий встык может проводиться несколькими способами — оплавлением и сопротивлением. Каждый метод имеет характерные особенности и нюансы, которые обязательно нужно соблюдать при проведении сварочных работ.

Сварка оплавлением

Стыковая сварка оплавлением является популярной технологией, которую используют в разных сферах промышленности. Ее суть состоит в том, что определенный объем напряжения, который подается на область обмоток трансформатора, прекращается, как только два свариваемых изделия соприкоснутся. Если говорить простыми словами, напряжение повышается и в момент наивысшей точки сразу же прекращается его подача. Но при этом сохраняется достаточный объем тепловой энергии для расплавления металлической основы.

На поверхности стыков двух изделий имеются небольшие неровности, именно они обеспечивают хороший контакт между изделиями. Но все же если вы хотите получить отличный результат, то лучше торцевые части сдавить и полностью их выровнять. Это улучшит площадь соприкосновения. Данные условия обеспечат быстрое разогревание и расплавление металла, он в прямом смысле закипит всего за несколько секунд.

Сварка оплавлением характеризуется тем, что при ее проведении могут появляться дополнительные неровности, в которых могут концентрироваться паровые смеси от расплавленных металлов. Но данные пары приносят пользу сварочному процессу, они оказывают защитное воздействие, а именно защищают сварочную зону от негативного воздействия кислорода.

Важно! Контактная стыковая сварка оплавлением проводится с использованием усилия или давления. Его прикладывать необходимо тогда, когда стыки свариваемых изделий уже немного расплавились

В момент, когда происходит сжатие двух изделий, лишний жидкий металл выходит за пределы. Как раз в это время происходит соединение двух элементов. В результате получается прочный и качественный шов, При его осмотре практически не обнаруживается видимых и скрытых дефектов. Дело в том, что продукты разложения, оксидная пленка удаляются вместе с излишками расплавленной металлической массы.

Контактная сварка оплавлением не требует предварительно подготовки и особой обработки металлических поверхностей. Для проведения не нужно подготавливать торцевые части изделий, это существенно экономит время. Если необходимо сварить элементы, которые имеют разное сечение, то заранее можно сделать противоположные скосы. Это намного улучшит контакт между заготовками, увеличит их площадь соприкосновения.

Сварка сопротивлением

Стыковая сварка сопротивлением существенно отличается от сварочного процесса оплавлением. Во время проведения этой технологии изделия прижимаются губками к поверхности электродов. Именно это позволяет получить хороший контакт, а губки отлично удерживают элементы, предотвращают их скольжение.

Затем элементы с усилием прижимают друг к другу, и после подается электрический ток. Именно он начинает постепенно разогревать металлическую структуру. Разогревание металла должно проводиться до той степени, когда он приобретает пластичные свойства. Под сильным давлением изделия соединяются друг с другом. Лишняя расплавленная металлическая масса выходит, вместе с ней удаляется оксидная пленка.

Обратите внимание! Сварка сопротивлением проводится с постоянным давлением, его подача не должна прекращаться пока металлическая структура полностью не остынет и не образуется прочное соединение. Если соблюдать все правила и принципы, то шов выйдет ровным, без изъянов, дефектов с хорошей износостойкостью

Контактная стыковая сварка сопротивлением машины и других изделий требует предварительно подготовки и обработки свариваемых изделий. Их необходимо хорошо зачистить. Кроме этого стоит учитывать, что детали, которые сваренные при помощи сварочного процесса сопротивлением имеют меньшую устойчивость к окислению, поэтому этот метод редко применяется. Также сварка подходит только для деталей с небольшим сечением.

Процесс сварки оплавлением:

Метод относится к контактной сварке оплавлением и может использоваться при сварке изделий больших сечений в различных отраслях промышленности и машиностроения.

- Сварка этим способом осуществляется следующим образом:

- Сначала включается в сеть трансформатор и между деталями появляется вторичное напряжение

- Затем зажатые в губках детали постепенно сводятся навстречу друг другу.

- Соприкосновение первых точек контакта осуществляется без давления.

- Большое контактное сопротивление вызывает мгновенный разогрев до плавления с образованием жидких перемычек в месте соприкосновения. Перемычки быстро перегреваются, вплоть до парообразования в центральной ее части и взрываются.

Схема контактной сварки оплавлением

процесс контактной сварки оплалением

Дальнейшее перемещение деталей вызывает последовательное образование и взрыв новых перемычек. Этот процесс быстро охватывает всю площадь контакта и сопровождается интенсивным выбрасыванием расплавленного металла из стыка в виде плоского веера мелких искр. В результате этого процесса поверхность торцов покрывается тонким слоем расплавленного металла, а в полости стыка образуется некоторое избыточное давление газов — продуктов сгорания углерода и других примесей, а также паров металла

Важно значение имеют параметры режимы стыковой сварки

Осадка

На оплавление затрачивается лишь часть тепла. Другая часть тепла идет на прогрев около стыковой зоны. По истечении определенного времени оплавления и нагрева стержней следует осадка, т. е. резкое увеличение скорости подачи подвижной плиты с приложением полного давления, необходимого для сварки. В момент осадки жидкий расплавленный металл почти полностью выдавливается из полости стыка, и сам процесс сваривания фактически завершается в твердой фазе, подобно сварке сопротивлением.

Оплавление, помимо непосредственного осуществления нагрева, играет важную роль в борьбе с окислением. От хода оплавления во многом зависит характер распределения температур по длине стержней.

Сварка трубы большого диаметра

Контактная сварка оплавлением