Технологические параметры 14Х17Н2

| Обрабатываемость резаньем | В закаленном и отпущенном состоянии при НВ 330 Kn тв.спл.=0,4 Kn б.ст.=0,3. Для улучшения обрабатываемости и получения твердости НВ ≤ 229 заготовки подвергают отжигу при 620-670 °C в течение 4-8 ч с охлаждением на воздухе. |

| Особенности термической обработки | Сталь мартенсито-ферритного класса применяют в закаленном и отпущенном состоянии. Для достижения максимальной прочности изделия из стали 14Х17Н2 подвергают закалке с 975 – 1040 °С, выдержка при толщине изделия до 10 мм – 15 мин, свыше 10 мм – 15 мин + 1 мин на 1 мм максимальной толщины, охлаждение – в масле. Отпуск – при 275 – 350 °С в течение 2 ч + 1 мин на 1 мм максимальной толщины, охлаждение – на воздухе. Нагрев деталей (заготовок) в интервале температур от 500 °С до 800 °С должен производиться со скоростью не более 200 °С в час. В интервале температур 750 – 800 °С необходимо дать выдержку до полного прогрева садки. Дальнейший нагрев до температуры закалки производится по мощности печи. Для деталей толщиной (диаметром) до 120 мм скорость нагрева не лимитируется и выдержка при температуре от 750 °С до 800 °С не производится. Для обеспечения среднего уровня прочности после закалки, изделия подвергают отпуску при 560-650 °С в течение 1 ч + 1 мин на 1 мм максимальной толщины материала, охлаждение на воздухе. Термическая обработка по этому режиму вызывает в изделии склонность к межкристаллитной коррозии. Для достижения высокой коррозионной стойкости изделия из стали 14Х17Н2 после закалки подвергают отпуску при 680-700 °С в течение 30 мин + 1 мин на 1 мм максимальной толщины материала. Температуру нагрева под закалку для изделий, изготовленных из листовой стали 14Х17Н2, можно понижать до 950-975 °С. Сварные изделия из стали 14Х17Н2 обладают пониженной коррозионной стойкостью в зоне термического влияния. Поэтому их необходимо подвергать отпуску при 680-720 °С. Время выдержки -30 мин + 1 мин на 1 мм максимальной толщины изделия. Для уменьшения остаточной магнитной индукции в деталях магнитопровода электромагнитов детали (заготовки) должны подвергаться длительному отжигу. Детали, входящие в узлы трения и уплотнения затвора трубопроводной арматуры, могут подвергаться поверхностной закалке с нагревом токами высокой частоты (ТВЧ) с целью повышения твердости при одновременном сохранении высоких механических свойств в сердцевине детали. Поверхностная закалка с нагревом ТВЧ применяется для деталей толщиной (диаметром) не менее 15 мм и производится только после предварительной улучшающей термической обработки на твердость до 22-31 HRC. Подкалка деталей ТВЧ допускается только при отсутствии требования стойкости стали к межкристаллитной коррозии.Длительный отжиг заготовок применяется для уменьшения остаточной магнитной индукции в деталях магнитопровода электромагнитов и обеспечивает магнитные характеристики для стали марки 14Х17Н2 наименьшая коэрцитивная сила Нс равна 0,1 ка/м при остаточной индукции Вч 0,5 Тл, индукция насыщения Bs равна 1,5 Тл при максимальной коэрцитивной силе Нm 20 ка/м.Сварные узлы и изделия из стали 14Х17Н2 для повышения коррозионной стойкости подвергают отжигу по режиму: нагрев до 680-700 °С, выдержка – 2-3 ч, охлаждение на воздухе при отсутствии требований стойкости к МКК; нагрев до 680-700 °С, выдержка – 3-5 ч, охлаждение на воздухе при требовании стойкости к МКК. |

| Свариваемость | Трудносвариваемая. Способ сварки РДС, АрДС. Сварные соединения в зоне термического влияния обладают пониженной стойкостью к МКК и общей коррозии, поэтому после сварки необходим отпуск при 680-700 °С в течение 30-60 мин. |

| Склонность к отпускной хрупкости | Склонна. |

| Температура ковки | Начала – 1250 °C, конца – 900 °C. Сечения до 350 мм охлаждаются на воздухе. |

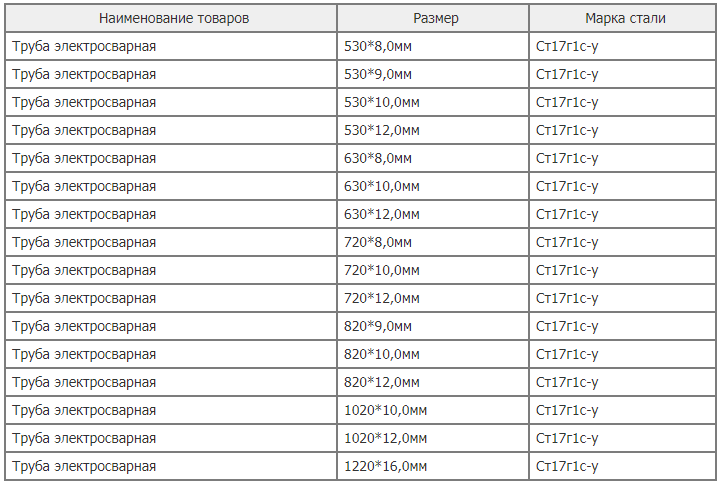

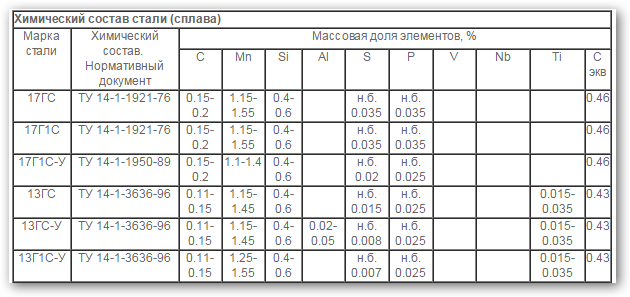

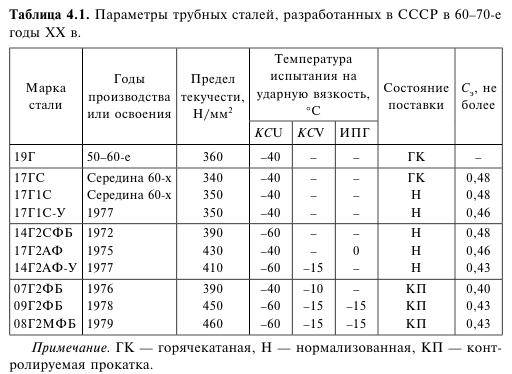

Сталь 17г1с у расшифровка что означает у

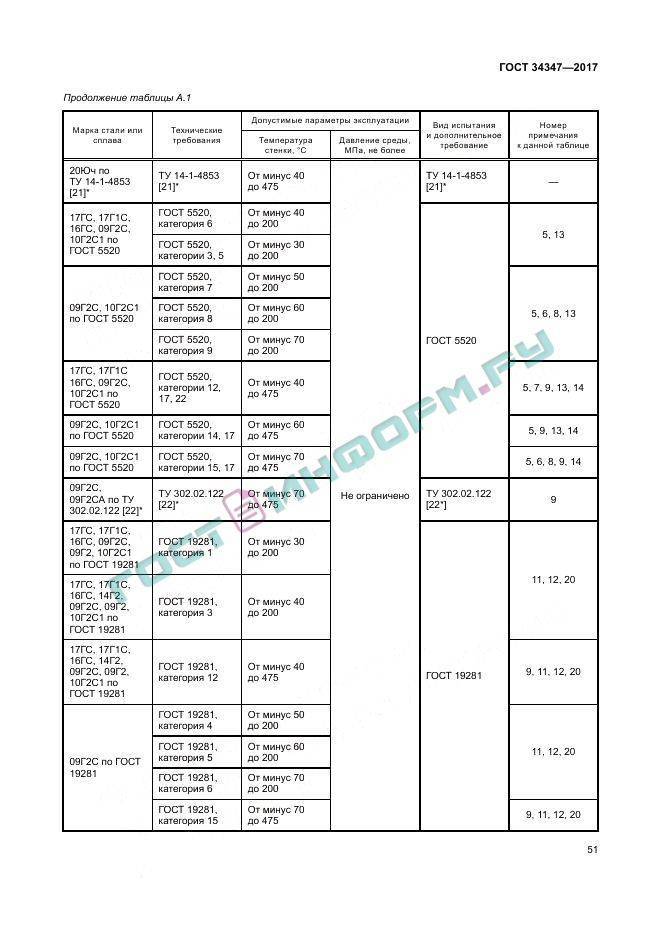

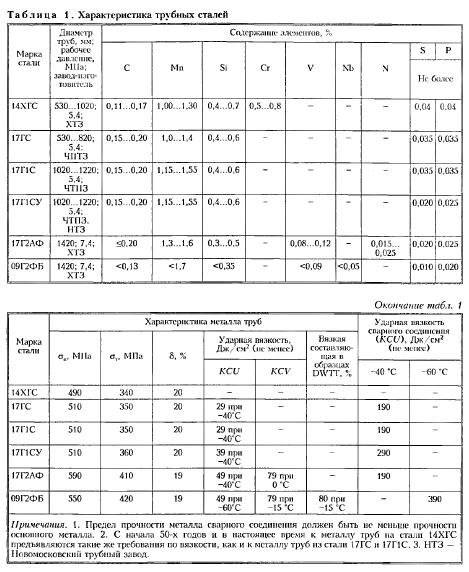

Стоит обратит внимание на физические характеристики стали 17Г1С. Они позволяют использовать материал при температуре от -40 до +475 градусов по Цельсию, а также при достаточно высоких показателях давления

Сама марка стали принадлежит к низколегированному классу конструкционного сплава и без ограничения по свариваемости

Сама марка стали принадлежит к низколегированному классу конструкционного сплава и без ограничения по свариваемости.

Благодаря своим характеристикам материал широко используется в строительстве, так как он легко сваривается и достаточно устойчив к механическим нагрузкам. Толщина некоторых видов фасонного проката достигает 60 см.

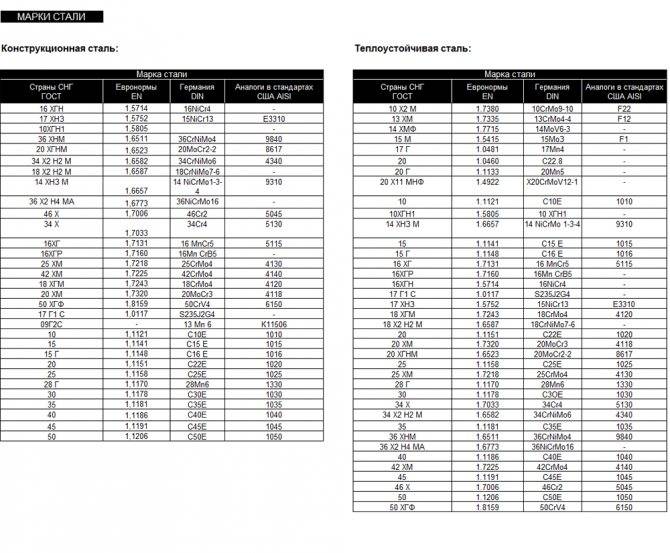

Примеры маркировки сталей различных видов

Определение марки стали и причисление сплава к определенному виду – это задача, которая не должна вызывать никаких проблем у специалиста. Не всегда под рукой есть таблица, в которой дается расшифровка названий марок, но разобраться с этим помогут примеры, которые приведены ниже.

Конструкционные стали, не содержащие легирующих элементов, обозначаются буквосочетанием «Ст». Цифры, стоящие следом, – это содержание углерода, исчисляемое в сотых долях процента. Несколько иначе маркируются низколегированные конструкционные стали. К примеру, в стали марки 09Г2С 0,09% углерода, а легирующие добавки (марганец, кремний и др.) содержатся в ней в пределах 2,5%. Очень похожие по своей маркировке 10ХСНД и 15ХСНД отличаются разным количеством углерода, а доля каждого легирующего элемента в них составляет не больше 1%. Именно поэтому после букв, обозначающих каждый легирующий элемент в таком сплаве, не стоит никаких цифр.

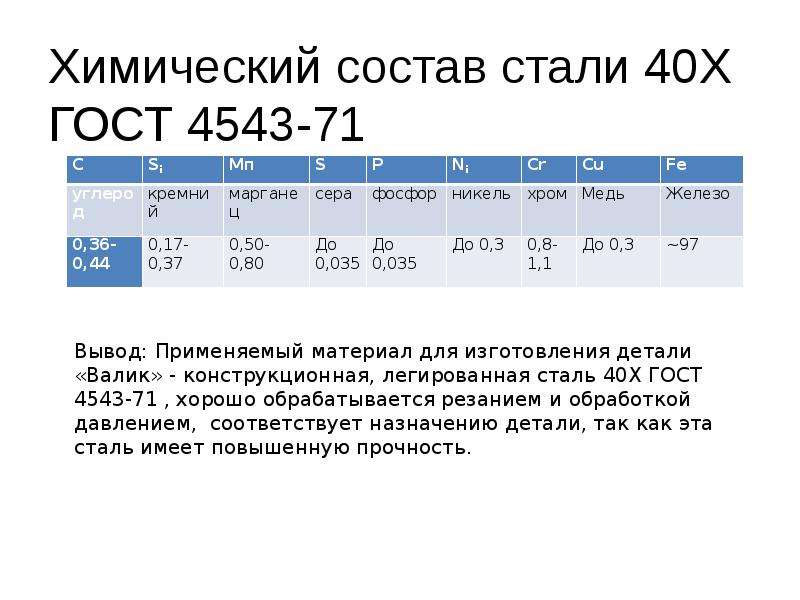

20Х, 30Х, 40Х и др. – так маркируются конструкционные легированные стали, преобладающим легирующим элементом в них является хром. Цифра в начале такой марки – это содержание углерода в рассматриваемом сплаве, исчисляемое в сотых долях процента. За буквенным обозначением каждого легирующего элемента может быть проставлена цифра, по которой и определяют его количественное содержание в сплаве. Если ее нет, то указанного элемента в стали содержится не больше 1,5%.

Маркировка тех сталей, которые входят в категорию быстрорежущих, начинается с буквы «Р», за которой идут цифры, указывающие на количественное содержание вольфрама. В остальном марки таких сплавов называются по стандартному принципу: буквы, обозначающие элемент, и, соответственно, цифры, отражающие его количественное содержание. В обозначении таких сталей не указывается хром, так как его стандартное содержание в них составляет около 4%, а также углерод, количество которого пропорционально содержанию ванадия. Если количество ванадия превышает 2,5%, то его буквенное обозначение и количественное содержание проставляют в самом конце маркировки (З9, Р18, Р6М5Ф3 и др.).

Механические свойства стали 14Х17Н2

Механические свойства стали при повышенных температурах

| Температура испытаний, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж/см2 |

| Пруток. Отжиг при 760-780°С, 2 часа, охлаждение с печью. Закалка при 950-975°С, 1 час, масло. Отпуск при 600 °С, 3-6 часов При 20 °С НВ 269-302 | |||||

| 20 | 680 – 710 | 860 – 880 | 19 – 22 | 60 – 63 | 118 – 147 |

| 300 | 620 – 640 | 720 | 16 | 65 – 67 | – |

| 400 | 580 – 590 | 670 – 680 | 14 – 15 | 63 – 64 | – |

| 500 | 510 | 550 – 570 | 17 – 18 | 68 – 70 | – |

| 550 | 430 | 460 | 20 | 81 | – |

| Поковки дисков диаметром 700 мм и высотой 30-80 мм. Отжиг с двумя переохлаждениями при 200-230°С и при 140-180°С. Закалка при 960-980°С, масло. Отпуск при 640-670°С. (Образцы тангенциальные). При 20°С НВ 285 | |||||

| 20 | 630 – 690 | 870 – 890 | 16 | 52 – 55 | 90 – 101 |

| 200 | 630 – 650 | 780 | 12 – 15 | 47 – 53 | 93 – 108 |

| 300 | 610 – 630 | 730 – 760 | 11 – 13 | 50 – 53 | 108 – 132 |

| 400 | 600 – 630 | 730 – 750 | 11 – 12 | 45 | 98 – 117 |

| 500 | 500 – 540 | 560 – 610 | 15 | 54 – 56 | 108 – 122 |

| 600 | 280 – 310 | 330 – 340 | 28 – 30 | 83 – 84 | 127 |

| Деформированное состояние. Скорость деформирования 2,5 мм/мин | |||||

| 700 | – | 215 | 58 | 90 | – |

| 800 | – | 145 | 70 | 92 | – |

| 900 | – | 98 | 75 | 88 | – |

| 1000 | – | 59 | 80 | 90 | – |

| 1100 | – | 29 | 80 | 90 | – |

| 1200 | – | 20 | 80 | 88 | – |

| 1250 | – | 20 | 68 | 80 | – |

Ударная вязкость из стали, KCU, Дж/см2

| Лист толщиной 10 мм в состоянии поставки. Образцы | Т= +20 °С | Т= -20 °С | Т= -40 °С | Т= -60 °С |

| Поперечные | 56 | 51 | 49 | 47 |

| Продольные | 71 | 53 | 53 | 52 |

Коррозийная стойкость стали

| Среда | Температура, °С | Длительность испытания, часы | Глубина коррозии, мм/год |

| Вода дистиллированная | 900 | 50 | 0,08 |

| Пар – воздух | 1000 | 100 | 0,005 |

Жаростойкость стали

| Среда | Температура, ºС | Глубина, мм/год | Группа стойкости или балл |

| Воздух | 650 | 0,904 | Пониженно – стойкая |

| Воздух | 750 | 2,010 | Малостойкая |

Механические свойства стали в зависимости от температуры отпуска

| Температура испытаний, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж/см2 | Твердость, НВ |

| Пруток. Отжиг при 760-780°С, 2 ч, охлаждение с печью. Закалка при 950-975°С, 1 час, масло | ||||||

| 300 | 930 – 950 | 1260 – 1280 | 16 | 59 – 61 | 78 – 95 | 400 – 444 |

| 400 | 980 – 1050 | 1290 – 1330 | 16 – 17 | 60 – 62 | 61 – 68 | 388 – 444 |

| 500 | 970 – 1000 | 1110 – 1200 | 14 – 15 | 60 | 54 – 98 | 363 – 388 |

Механические свойства при испытаниях на длительную прочность

| Температура испытания, °С | Предел ползучести, МПа | Скорость ползучести %/час | Предел длительной прочности, МПа, | Длительность испытания, часы |

| 400 | – | – | 608 – 686 | 1000 |

| – | – | – | 588 – 666 | 2000 |

| 450 | 274 | 2/100 | 617 | 200 |

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

| Поковки. Закалка при 1000-1030 °С, масло. Двойной отпуск при 665-675 °С, печь или воздух | До 100 | 540 | 690 | 15 | 40 | 59 | 228 – 269 |

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

| Прутки. Закалка при 975-1040 °С, масло. Отпуск при 275-350 °С, воздух | 60 | 835 | 1080 | 10 | 30 | 49 | – |

| Закалка при 1000-1030 °С, масло. Отпуск при 620-660 °С, воздух | 60 | 635 | 835 | 16 | 55 | 75 | – |

ГОСТ 7350-77

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

| Листы горячекатаные или холоднокатаные. Закалка при 960-1050 °С, вода или воздух. Отпуск при 275-350 °С, воздух (образцы поперечные) | Образцы | 882 | 1078 | 10 | – | – | – |

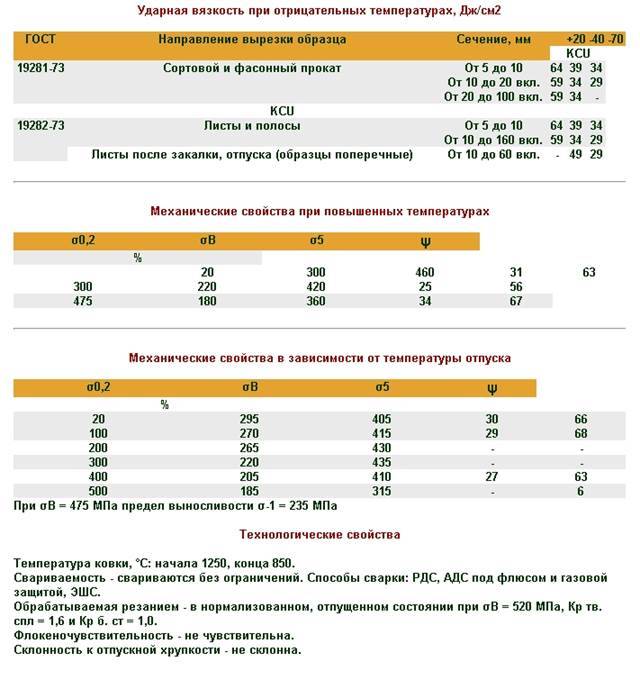

Номенклатура продукции из стали 09Г2С

На металлургических предприятиях нашей страны производят следующий прокат:

- 19281-73 Сортовой и фасонный прокат;

- 19282-73 Листы и полосы.

То есть на рынке металлургической продукции потребители могут приобрести швеллер, уголок, лист и пр. Можно смело говорить, что такая ширина номенклатуры обеспечена именно свойствами и, конечно, ценой этого материала.

Для сравнения, можно сказать, что в среднем цена горячекатанного листа из стали 09Г2С составляет 43 000 рублей за тонну, в то время, как лист обычной стали стоит примерно 41 000 — 43 000. Но, свойства описываемого материала, перекрывают все затраты, связанные с его приобретением и обработкой.

Обработка

Относительно малое содержание углерода в данном металле дает возможность применять различные сварные технологии. Причем они могут использовать как с предварительным разогревом, так и без него.

Заготовки со значительной толщиной обрабатываются посредством многослойной сварки. Чтобы провести механическую обработку, чаще всего используется специальное оборудование, в том числе фрезерные установки, токарные аппараты, сверловка, пескоструйный агрегат.

В процессе таких обработок на специальном оборудовании прочность и пластичность металла не будут изменяться. При помощи нагрева и последующего резкого охлаждения проводится закаливание, отпуск, отжиг.

Предварительный нагрев такой стали не потребует слишком много времени. Закалка заготовок позволит значительно повысить прочность, твердость материала. Отпуск устранит напряжение внутри, увеличит эксплуатационный срок металлических изделий.

Термический отжиг придаст изделиям максимально равномерный кристаллический состав, иногда эта процедура проводится для уменьшения пластичности.

Сталь данной марки отлично поддается сварке. Причем она может проходить без подогрева. Кроме того, после такой процедуры не нужно будет дополнительно нагревать металлические заготовки. Электродами для выполнения работ могут стать Э42А, Э50А.

Иногда заготовки перед сваркой все же нагревают до температуры в 120 градусов. Далее разделку кромок выполняют при толщине материала не более 5 миллиметров. Но даже без этого можно будет качественно варить изделия с толщиной до 40 миллиметров.

Иногда применяется полуавтоматическая сварка. Ее выполняют при токе в 200-230 ампер, давление при этом должно достигать 2-2,2 атмосферы. Сразу после этого проводится охлаждение при обычных условиях, что обеспечивает максимальную надежность соединения.

Чтобы избежать появления закалочной структуры, нужно выполнять отпуск при температурном режиме в 600-650 градусов. Затем заготовки отправляют в специальное печное оборудование, там они остывают. Медленное и равномерное остывание позволяет избежать коробления. Если сечение изделия составляет менее 36 мм, то тогда отпуск можно и не производить.

Термообработка заготовок может выполняться как в специальных печах, так и на механических станках. В процессе станочной обработки применяются резка, правка и прочие операции. Все это позволяет придавать металлу необходимую форму.

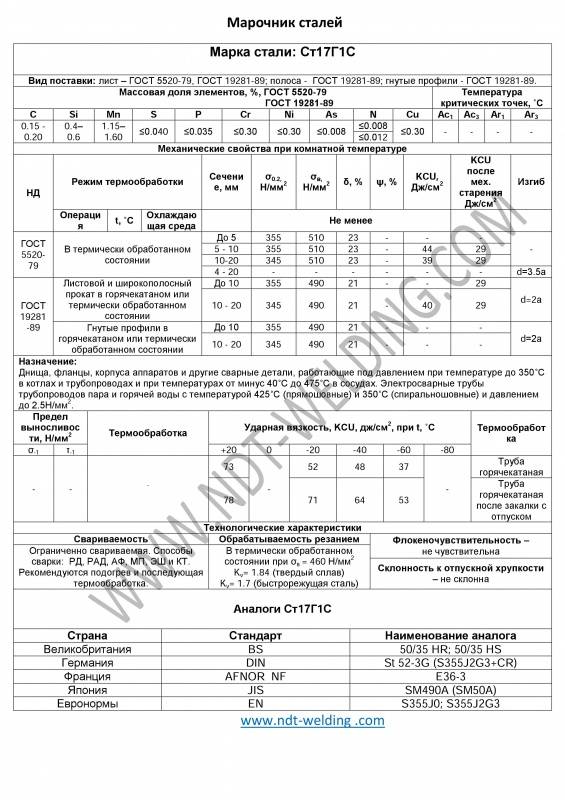

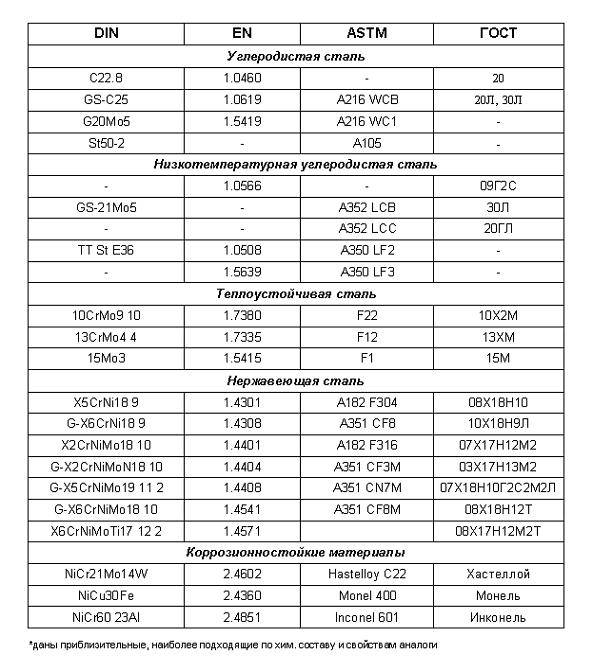

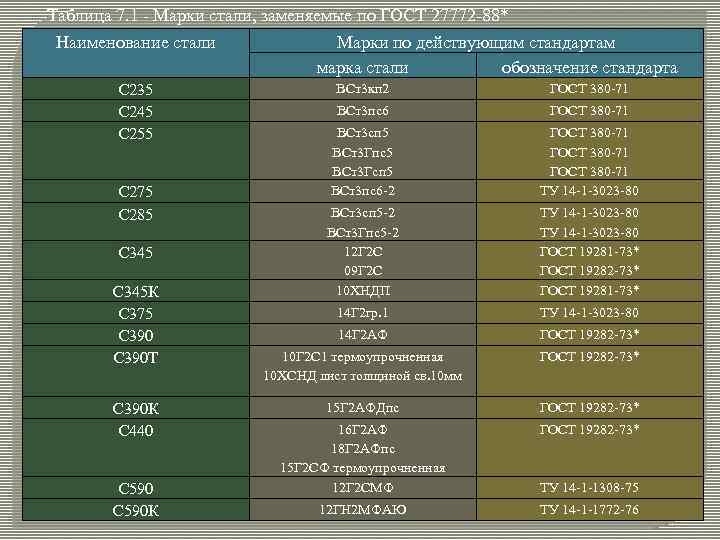

Сталь S355

Ст. S 355 – европейское наименование низколегированной конструкционной стали для сварных конструкций, соответствующей нормам Евросоюза EN 10025-2. В наименовании стали S355 буква «S» указывает на конструкционную марку стали, а число «355» — на показатель предела текучести. Аналогом ст.

S 355 в нашей стране считается ст. 17ГС. Хорошими заменителями рассматриваемой низколегированной конструкционной стали являются сплавы 16ГС, 16Г2СФ, 17Г1С.

Кроме этого, эту марку стали в некоторых случаях можно заменить сплавами 09Г2С, S235, 3пс, 12Г2С, 10ХСНД, 10ХНДП, С590, 09Г2СД, 10Г2С1Д, С345, S390, S355 К, S355 П, S440, S355 -1, S550 и др.

- J2 / K2 / JR / JO — вязкость материала

- W — Устойчивая к атмосферным воздействиям сталь

- Z — Конструкционная сталь с улучшенной прочностью

Остатки обновлены: 21 января 2020 15:31

| Евросоюз | США |

| S235 | A283C |

| S275 | A570Gr40 |

| S355 | A572Gr50 |

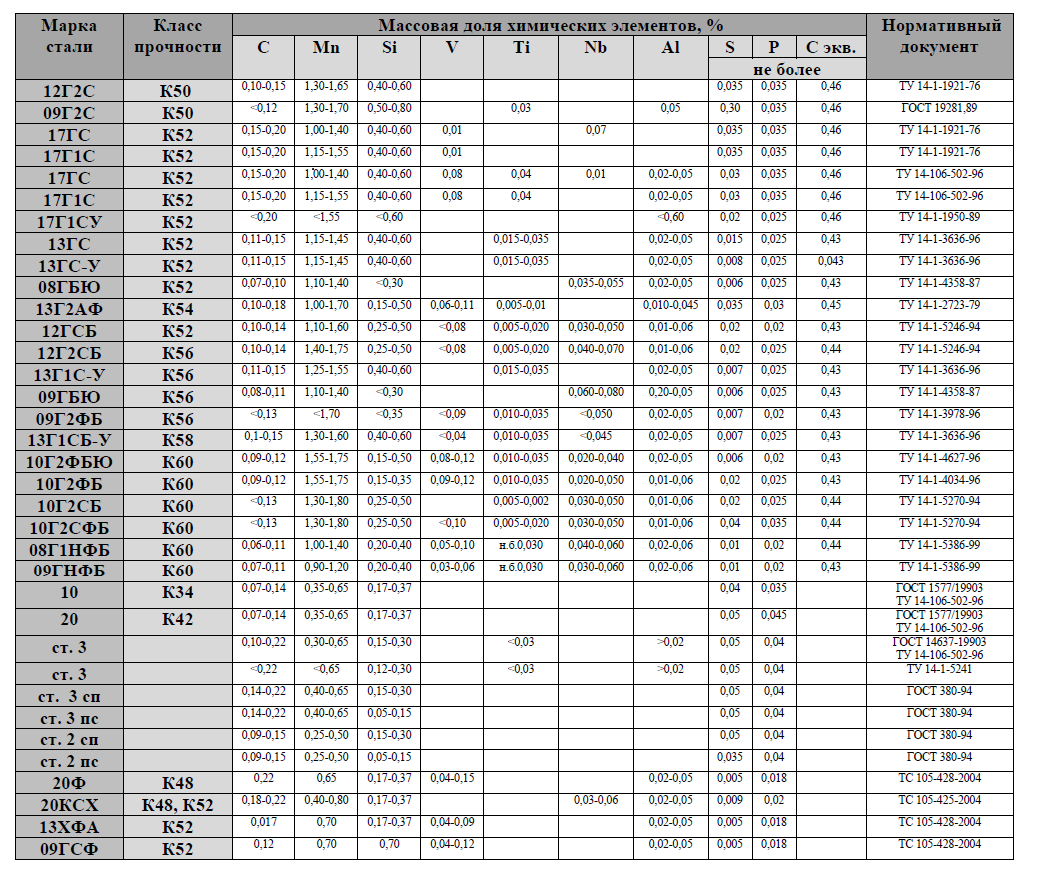

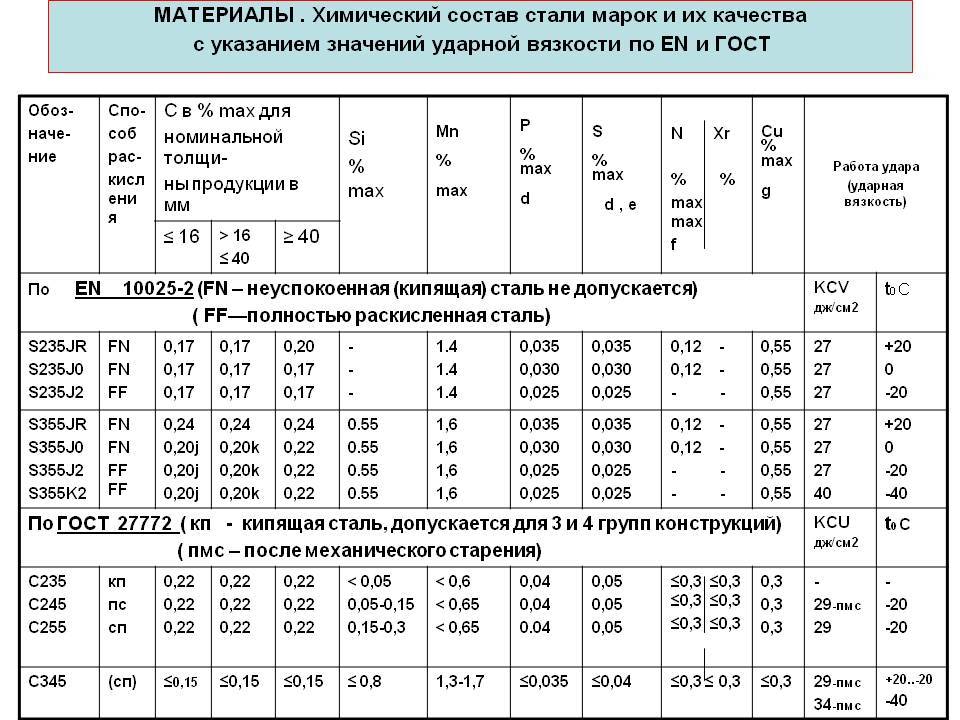

Химический состав

В составе S355 железу отводится 96%. Наличие 0,15-0,20% углерода относит S355 к разряду низколегированных сталей, так как вхождение углерода меньше 0,25%. Этот показатель положительно влияет на свариваемость металла, простоту механической и другой обработки. В составе этой стали важным легирующим элементом является марганец. Его вхождение 1,15-1,6 %.

Благодаря этому легирующему элементу, достигается достаточная упругость и твердость металла, повышается показатель плотности, убираются окислы железа. Наличие в низколегированной конструкционной стали кремния (0,4-0,6%) нормализует упругость, положительно влияет на другие эксплуатационные характеристики. Небольшая концентрация хрома, никеля и меди (по 0,3%) в кремнемарганцовистой стали повышает ее механические свойства, жаропрочность, противостояние коррозии.

Вхождение незначительного количества вредных примесей серы и фосфора относит рассматриваемую марку стали к разряду качественных сплавов.

Характеристики

Кремнемарганцовистая сталь S355 раскисляется с помощью алюминия, марганца, кремния (кислород из сплава удаляется сп способом). Сталь С355 выдерживает разные температурные режимы и свободно эксплуатируется при t от — 40 град. до +475 град.

| Конструкционная сталь | Прочность на растяжение MPa при толщине нома от 3 мм до 16 мм |

| S235 | 360 — 510 МПа |

| S275 | 370 — 530 МПа |

| S355 | 470 — 630 МПа |

S355 наделена:

- повышенным уровнем прочности;

- высокой устойчивостью к нагрузкам;

- достаточной пластичностью;

- стойкостью к коррозии, окислению;

- хорошей свариваемостью;

- любым способом мехобработки, термообработки, отпуска, отжига;

- огнестойкостью;

- нефлокеночувствительностью;

- длительным сроком эксплуатации.

Обработка механическими способами

Мехобработка С355 несложная, она состоит из:

- токарных и фрезерных работ;

- сверловки и поперечного разрезания;

- гибки;

- правки;

- обработки дробью;

- пескоструйной обработки.

Термообработка, сварка, ковка

Пластичность проката С355 и «пс» способ раскисления способствует однородности структуры, предотвращают образование трещин, раковин. Для S355 подходит любой способ ТО: закалка, отпуск, отжиг. Закалка повышает прочность металлопроката С355 и другие эксплуатационные характеристики. Отпуск снимает внутреннее напряжение и удлиняет срок службы. Отжиг нормализует равномерность кристаллической структуры. Но, в результате отжига, может снизиться пластичность металла. Потому необходимо соблюдать технологичность операций и время выдержки.

С355 обладает хорошей свариваемостью с помощью различных способов сварки без подогрева и с предварительным подогревом с дальнейшей высокотемпературной обработкой. Толстолистовая продукция из этой марки сваривается за счет многослойной сварки.

Ковка С355 не имеет больших отличий от других марок. Она проводится, в зависимости от способа ковки и номенклатурных требований при соблюдении температурного интервала от + 1250°С до +800 °С.

Производители

Хотя Ст. S 355 относится к европейским маркам, ее изготавливают многие сталелитейные предприятия страны. Изготовление этого вида проката строительной направленности регламентируется требованиями ГОСТа 27772-2015. В нашей компании можно купить горячекатаный лист ст. С355 с толщиной 8-200 мм местного или импортного происхождения.

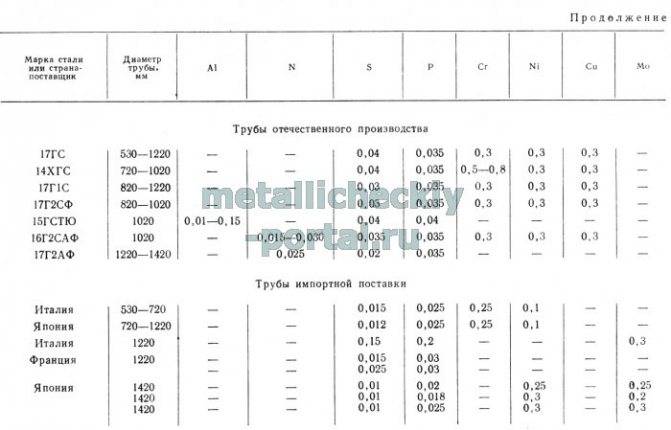

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | N | As | Al | V | Ti | Nb | Ce |

| TУ 14-1-1921-76 | 0.15-0.2 | ≤0.025 | ≤0.03 | 1.15-1.55 | ≤0.3 | 0.4-0.6 | ≤0.3 | Остаток | ≤0.3 | ≤0.012 | ≤0.08 | ≤0.05 | — | ≤0.03 | — | ≤0.03 |

| TУ 14-1-1950-2004 | ≤0.2 | ≤0.02 | ≤0.025 | ≤1.55 | ≤0.3 | ≤0.6 | ≤0.3 | Остаток | ≤0.3 | ≤0.012 | ≤0.08 | ≤0.05 | — | ≤0.03 | — | — |

| ГОСТ 19282-73 | 0.15-0.2 | ≤0.04 | ≤0.035 | 1.15-1.6 | ≤0.3 | 0.4-0.6 | ≤0.3 | Остаток | ≤0.3 | ≤0.008 | ≤0.08 | ≤0.05 | — | ≤0.03 | — | — |

| TУ 14-3-1138-82 | 0.15-0.2 | ≤0.02 | ≤0.025 | 1.15-1.55 | ≤0.3 | 0.4-0.6 | ≤0.3 | Остаток | ≤0.3 | — | — | 0.015-0.05 | — | — | — | — |

| TУ 14-158-146-2004 | ≤0.18 | ≤0.015 | ≤0.02 | 1.15-1.5 | — | 0.4-0.6 | — | Остаток | — | ≤0.012 | — | — | ≤0.08 | — | ≤0.07 | — |

| TУ 14-3-1573-96 | 0.15-0.2 | ≤0.03 | ≤0.035 | 1.15-1.55 | ≤0.3 | 0.4-0.6 | ≤0.3 | Остаток | ≤0.3 | ≤0.012 | — | — | — | — | — | — |

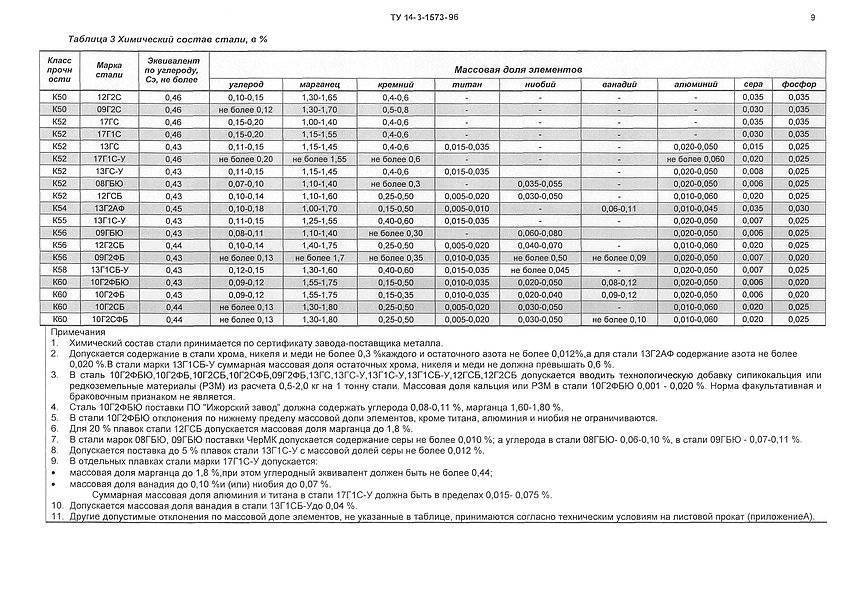

Fe — основа. По ГОСТ 19282-73 допускается модифицирование стали кальцием и редкоземельными элементами из расчета введения в металл не более 0,02 % кальция и 0,05 % редкоземельных элементов. По ГОСТ 19281-89 и ГОСТ 19282-73 допускается допускается добавка алюминия и титана из расчета получения массовой доли в прокате алюминия — не более 0,050 %, титана — не более 0,030 %. По ГОСТ 5520-79 при выплавке стали из керченских руд допускается массовая доля мышьяка до 0,15 %, при этом массовая доля фосфора должна быть не более 0,030 %. По требованию потребителя массовая доля серы не должна превышать 0,025, 0,030 или 0,035 %, а фосфора 0,030 или 0,035 %. При выплавке стали в электропечах массовая доля азота должна быть ≤ 0,012 %. По ТУ 14-1-1921-76 вместо Се может быть введен Ca≤0,020%. По ТУ 14-1-1950-2004 химический состав представлен для стали марки 17Г1С-У. В стали марки 17Г1С-У производства ОАО «МК «Азовсталь», предназначенной для производства труб диаметром 1020 мм для транспортирования малосернистого газа, массовая доля серы не должна превышать 0,007%, фосфора — 0,020%. Для газонефтепроводов повышенной коррозионной стойкости с увеличенным ресурсом эксплуатации листы изготовляют из природнолегированной стали марки 17Г1С-У: — первой категории — с массовой долей хрома и никеля по 0,20-0,50%, фосфора — не более 0,030%; — второй категории — с массовой долей хрома и никеля по 0,20-0,50%, меди — 0,15-0,35% и фосфора — не более 0,030%. Сталь марки 17Г1С-У раскисляют алюминием и титаном, суммарная массовая доля которых (по ковшевой пробе) должна быть в пределах 0,015-0,075%, при этом массовая доля алюминия должна быть не более 0,06%. Для глобуляризации сернистых включений допускается присадка церия или кальция. Массовая доля церия или кальция не должна быть более 0,03% и 0,02% соответственно. Углеродный эквивалент должен быть не более 0,46, а для производства труб диаметром 1020 мм для транспортирования малосернистого газа, должен быть не более 0,42. По ТУ 14-3-1138-82 химический состав представлен для стали марки 17Г1С-У. Химический состав стали и эквивалент по углероду принимаются по сертификату завода-поставщика листового проката. В таблице указано допустимое остаточное содержание никеля, хрома, меди и алюминия. Допускается, для глобуляции сернистых включений, обработка стали добавками церия (до 0,03 %) и кальция (до 0,03 %) соответственно. В отдельных плавках допускается содержание марганца до 1,60 %, ванадия до 0,10 %, азота до 0,02 %. Допускается поставка отдельных плавок стали с суммарным содержанием остаточного алюминия и титана в пределах 0,010-0,060 % при условии обеспечения требуемых механических свойств. По ТУ 14-3-1573-96 химический состав приведен для стали марки 17Г1С. Сталь марки 17Г1С-У имеет отличие в химическом составе: С ≤ 0,20 %, Mn ≤ 1,55 %, Si ≤ 0,60 %, Al ≤ 0,060 %, S ≤ 0,020 %, P ≤ 0,025 %. Углеродный эквивалент для обеих марок Сэ ≤ 0,46 %. В отдельных плавках стали марки 17Г1С-У допускается: массовая доля марганца до 1,80 %, при этом Сэ ≤ 0,44; массовая доля ванадия ≤ 0,10 % и (или) ниобия ≤ 0,070 %. Суммарная массовая доля алюминия и титана в стали марки 17Г1С-У должна быть в пределах 0,015-0,075 %. По ТУ 14-158-146-2004 химический состав приведен по ковшевой пробе для 1-го уровня качества труб из стали марок 17Г1С, 17Г1С ПЛ-1, 17Г1С ПЛ-2, 17Г1С-У, предназначенных для производства труб класса прочности К52 и стали 17Г1С-У, для производства труб класса прочности К55. Ниобий и ванадий являются необязательными и вводятся в сталь по расчету при согласовании изготовителя с потребителем.

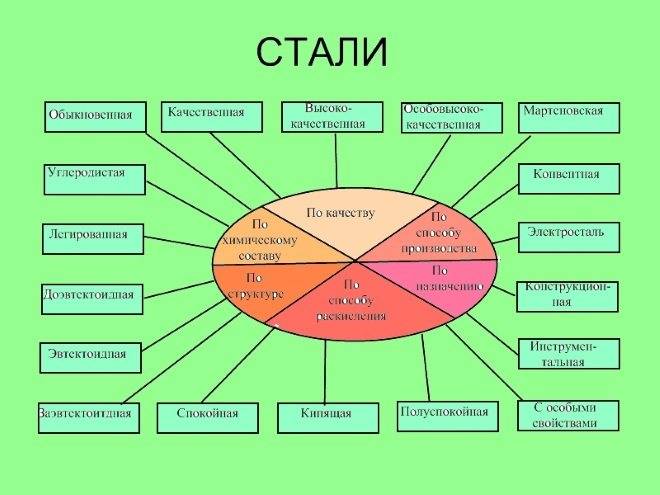

Виды сталей и особенности их маркировки

Сталь представляет собой сплав железа с углеродом, при этом содержание последнего в ней составляет не более 2,14%. Углерод придает сплаву твердость, но при его избытке металл становится слишком хрупким.

Разновидности сталей

Включая в состав стали легирующие элементы, ей можно придать требуемые характеристики. Именно таким образом, комбинируя вид и количественное содержание добавок, получают марки, обладающие улучшенными механическими свойствами, коррозионной устойчивостью, магнитными и электрическими характеристиками. Конечно, улучшать характеристики сталей можно и при помощи термообработки, но легирующие добавки позволяют делать это более эффективно.

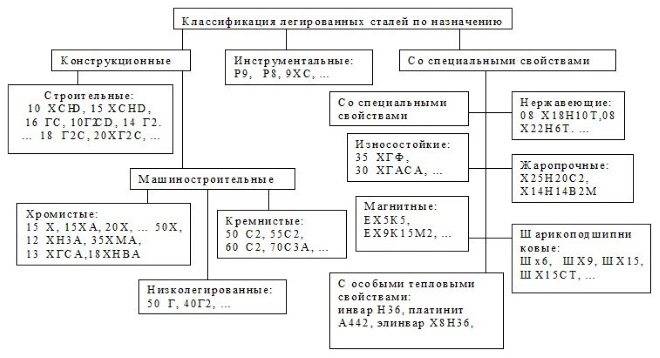

Классификация сталей осуществляется и по их назначению. Так, выделяют инструментальные и конструкционные виды, марки, отличающиеся особыми физическими свойствами. Инструментальные виды используются для производства штамповых, мерительных, а также режущих инструментов, конструкционные – для выпуска продукции, применяемой в строительстве и сфере машиностроения. Из сплавов, отличающихся особыми физическими свойствами (также называемых прецизионными), изготавливают изделия, которые должны обладать особыми характеристиками (магнитными, прочностными и др.).

Классификация сталей по назначению

Стали противопоставляются друг другу и по особым химическим свойствам. К сплавам данной группы относятся нержавеющие, окалиностойкие, жаропрочные и др. Что характерно, нержавеющие стали могут быть коррозионностойкими и нержавеющими пищевыми – это разные категории.

Если рассматривать основные вредные примеси, то фосфор увеличивает хрупкость сплава, особенно сильно проявляющуюся при низких температурах (так называемая хладноломкость), а сера вызывает появление трещин в металле, нагретом до высокой температуры (красноломкость). Фосфор, ко всему прочему, значительно уменьшает пластичность нагретого металла. По количественному содержанию этих двух элементов выделяют стали обыкновенного качества (не более 0,06–0,07% серы и фосфора), качественные (до 0,035%), высококачественные (до 0,025%) и особовысококачественные (сера – до 0,015%, фосфор – до 0,02%).

Маркировка сталей также указывает на то, в какой степени из их состава удален кислород. По уровню раскисления выделяют стали:

- спокойного типа, обозначаемые буквосочетанием «СП»;

- полуспокойные – «ПС»;

- кипящие – «КП».

Конструкционная низколегированная сталь для сварных конструкций 17Г1С

Марка 17Г1С – назначение

Конструкционная низколегированная кремнемарганцовистая сталь 17Г1С используется для изготовления сварных конструкций, работающих под давлением в температурном интервале -40+4750С.

Характеристики

| Марка | ГОСТ | Зарубежные аналоги | Классификация |

| 17Г1С | 5520–79 | есть | Сталь конструкционная низколегированная для сварных конструкций |

| 10705–80 |

Марка 17Г1С – химический состав

Массовая доля элементов не более, %:

| Азот | Кремний | Марганец | Медь | Мышьяк | Никель | Сера | Углерод | Фосфор | Хром |

| 0,008 | 0,4–0,6 | 1,15–1,6 | 0,3 | 0,08 | 0,3 | 0,04 | 0,15–0,2 | 0,035 | 0,3 |

Сталь 17Г1С – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Термообработка | KCU | y | d5 | sT | sв |

| мм | кДж/м2 | % | % | МПа | МПа | |||

| Лист | 5520–79 | 390–440 | 23 | 345–355 | 510 | |||

| Трубы | 10705–80 | 20 | 343 | 490 |

Материал 17Г1С – ударная вязкость, Дж/см2

| Сортамент | Термообработка | KCU при температурах | |||

| -60С | -40С | -20С | +20С | ||

| Труба | Закалка. Высокий отпуск | 53 | 64 | 71 | 78 |

| горячекат. | 37 | 48 | 52 | 73 |

Марка 17Г1С – точные и ближайшие зарубежные аналоги

| Австрия | Англия | Бельгия | Болгария | Венгрия | Германия | Евросоюз | Испания | Италия |

| ONORM | BS | NBN | BDS | MSZ | DIN, WNr | EN | UNE | UNI |

| St52F |

1449-50/35HR

| 1449-50/35HS |

| 4360-50C |

| 4360-50D |

| CEW5 |

| ERW5 |

| Fe510D1FF |

| S355J0 |

| S355J2G3 |

| SAW5 |

FE510D1FF

S355J2G3

B50.36

| Fe355C/FF |

| S355J2G3 |

1.0570

| Fe510D1 |

| P355N |

| S355J0 |

| S355J2G3 |

| St52-3 |

| St52-3G |

1.0117

| Fe52CFN |

| Fe52DFN |

| S235J2G4 |

| S335JO |

| S355 |

| S355J2G3 |

AE355D

| Fe510D1FF |

| S355J2G3 |

| S355J2G4 |

Fe510

| Fe510B |

| Fe510C |

| Fe510CFN |

| Fe510D |

| FeE420 |

| S355J0 |

| S355J2G3 |

| S355JR |

| Канада | Китай | Польша | Румыния | Франция | Чехия | Швеция | Юж.Корея | Япония |

| HG | GB | PN | STAS | AFNOR | CSN | SS | KS | JIS |

| 350W | ||||||||

| 350WT |

16Mn

| 16MnDR |

| 16Mng |

| 16MnL |

| 16MnR |

| HP345 |

16G2

| 18G2 |

| 18G2A |

| 18G2AA |

| G355 |

OL52.3

| OL52.4 |

E36-3

| E36-4 |

| S355J0 |

| S355J2G3 |

| S355K2G3 |

11438

| 11483 |

| 11523 |

2132

| 2133 |

| 2134 |

| 2172 |

| 2174 |

STKM16C

SM490A

| SM490B |

| SM490C |

| SM490YA |

| SM490YB |

| SM50A |

| SM520B |

| SM520C |

| STK490 |

| STKM16C |

| STKR490 |

09Г2С — область применения

Изделия из стали 09Г2С применяют для производства конструкций различного назначения. Этому способствует высокая прочность что позволяет использовать более тонкие компоненты конструкций. То есть, там, где толщина материала из обыкновенной стали составляет 5 мм, то из низколегированной, она будет в 1,5 — 2 раза меньше, и при этом надо помнить, то, что стоимость этих разных сталей примерно одинакова.

Характеристики, присущие сплаву 09Г2С, позволяют применять ее при изготовлении деталей и узлов, которые будут работать в температурном диапазоне от -70 до +450 градусов Цельсия. Свариваемость, которая в сравнении с другими сталями, существенно выше, позволяет создавать сложные инженерно-технические конструкции эксплуатируемые в судо- и машиностроении, на железнодорожном транспорте. После проведения определенных видов термической обработки, эту сталь применяют для производства трубопроводной арматуры. Кстати, возможность работы этой стали при температуре в -70 градусов, позволила использовать трубы из этого материала для транспортировки углеводородов на севере нашей страны.

Эта сталь, обладающая высокой способностью к свариванию и отменными механическими параметрами, идеально подходит для производства фасонных изделий, например, балки или швеллера. Кроме того, из этой стали производят комплектующие для станкостроения, транспорта, строительной и химической отрасли.

В строительстве широко используют квадратную трубу, выполненную из стали 09Г2С. Из нее производят различные ограждения, в том числе декоративные, возводят рекламные конструкции, малые архитектурные формы. Важную роль этот материал играет и в производстве котельного оборудования, большая часть, которого, произведена именно из него.

Следует отметить, что использование конструкций из стали 09Г2С позволяет функционировать объектам городского хозяйства, транспортным системам, производственным комплексам, расположенным в регионах с суровым северным климатом. Например, широким спросом пользуется такая продукция как фланцы. Опыт показывает, что сталь 09Г2С является оптимальным материалом для их производства. Дело в том, что они могут быть использованы как в помещении, так и при работе в различных температурах, в том числе и низких.

Широкую применяемость стали 09Г2С и ее аналогов, объясняется не только исключительными технологическими свойствами, но, с точки зрения снижения затрат, на производство конкретных изделий. В самом деле, конструкции, сваренные из этого материала проще обрабатываются, имеют меньшую массу и обладают хорошими параметрами по прочности и износостойкости.