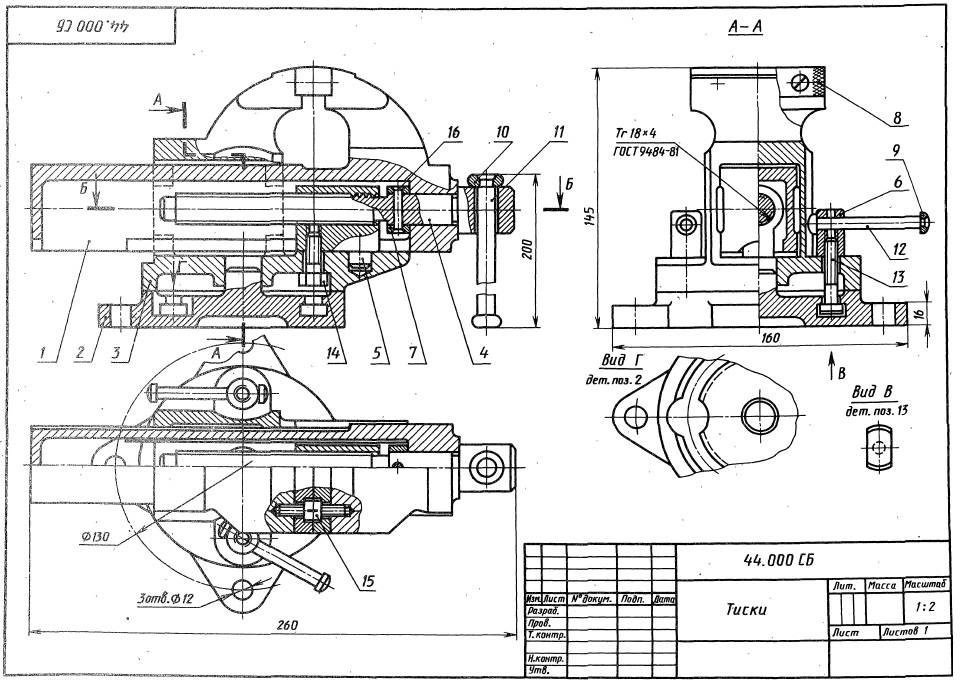

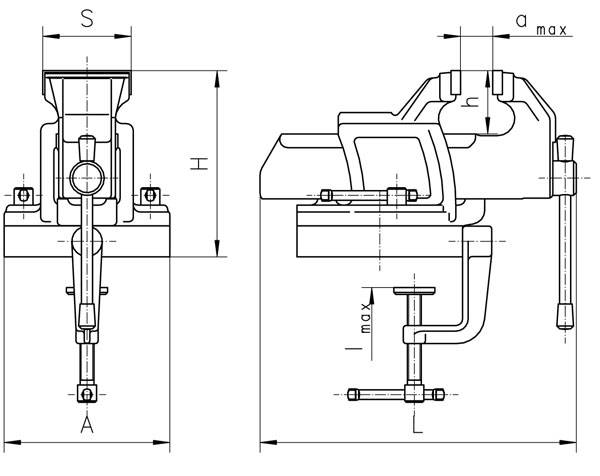

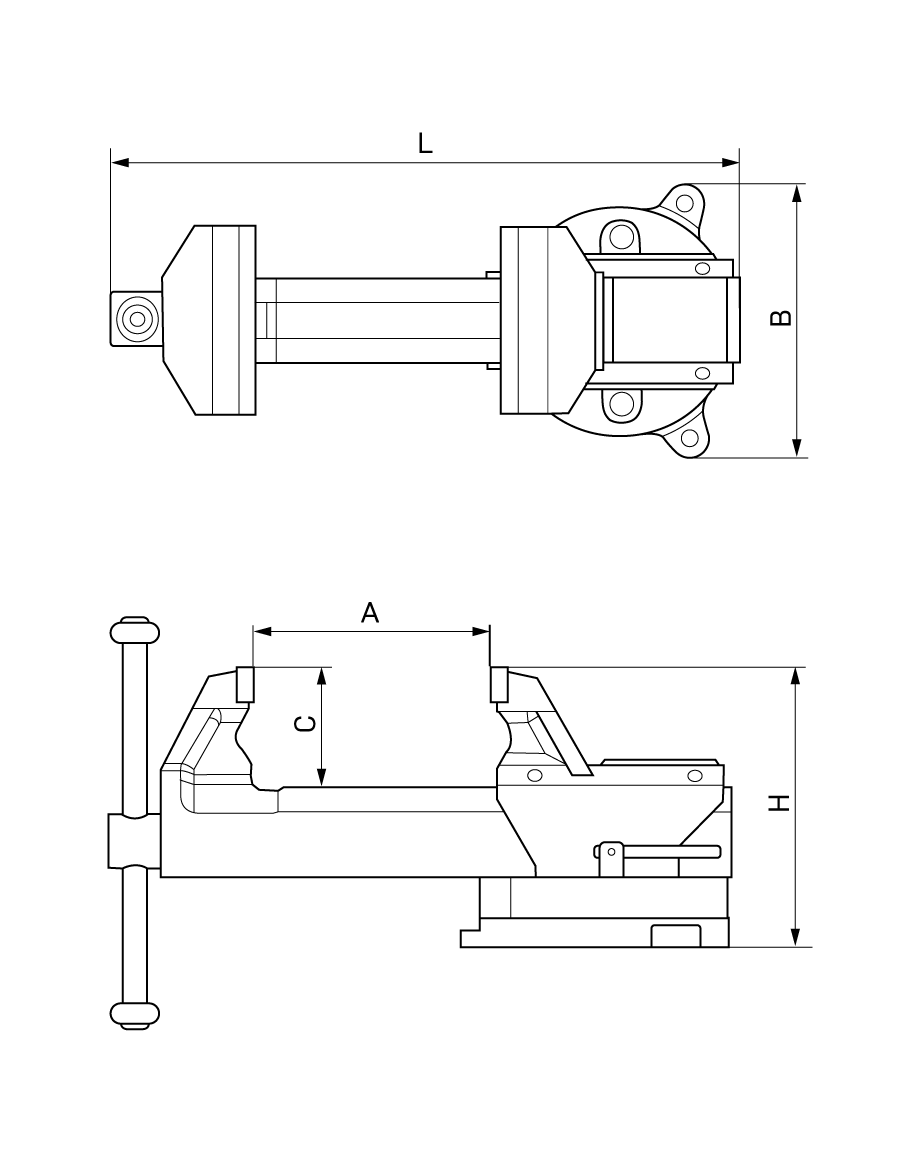

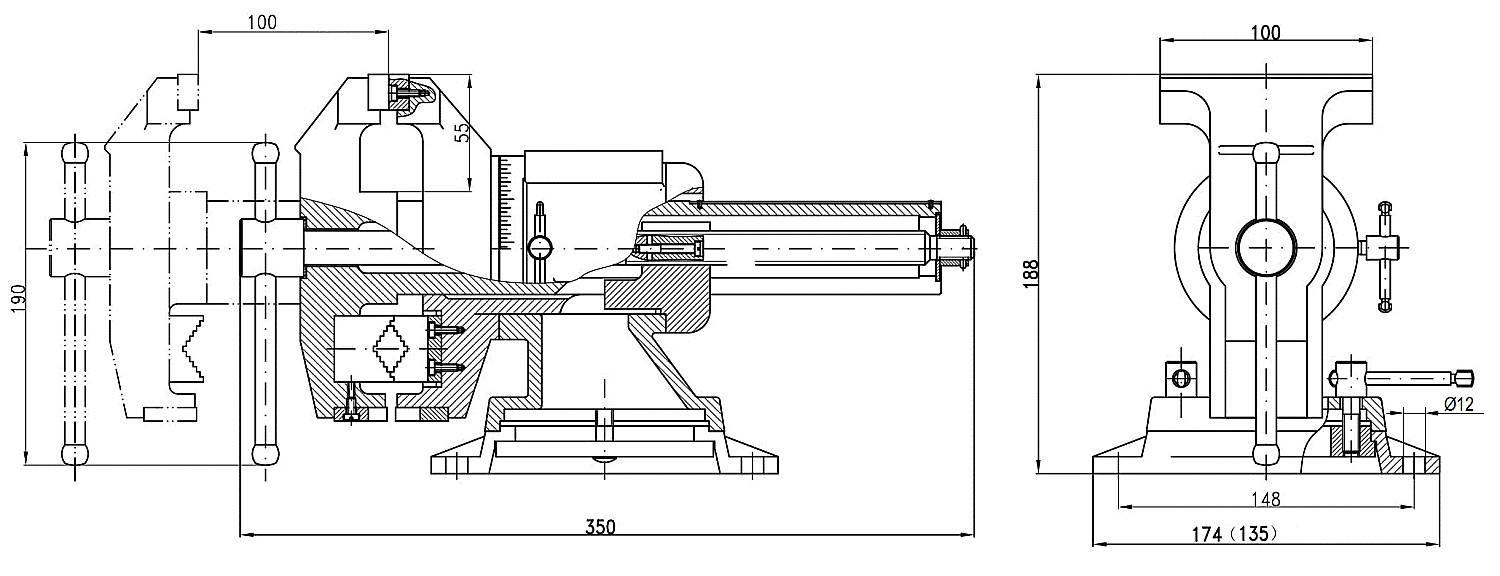

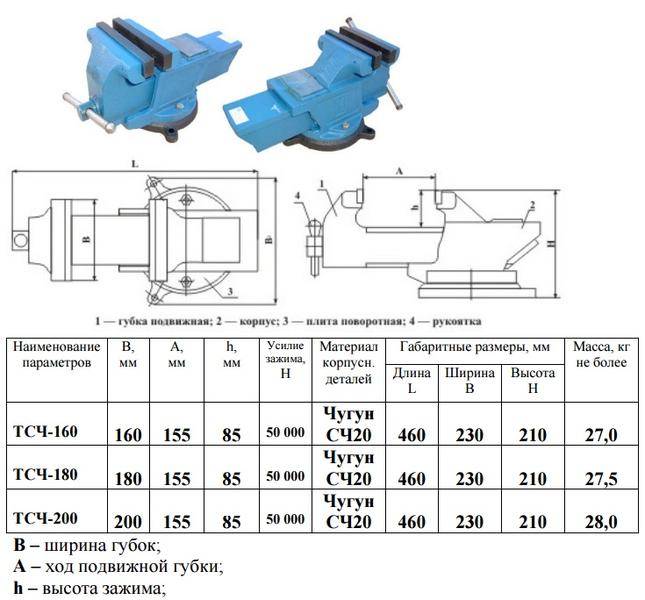

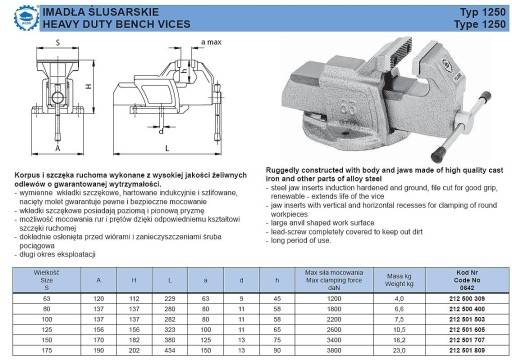

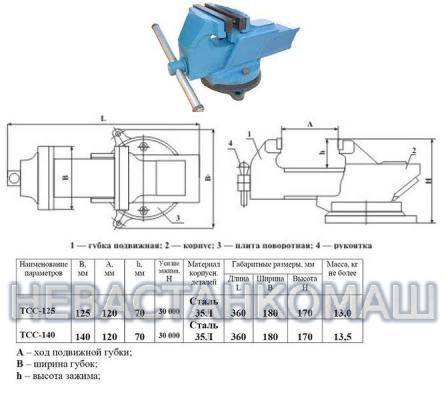

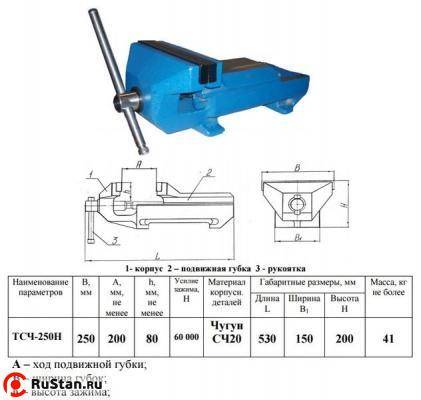

Размеры и вес инструмента

Тиски широко применяются при обработке различных видов деталей. В зависимости от их формы и величины, нужно выбирать тиски. Чаще всего используются следующие разновидности инструментов:

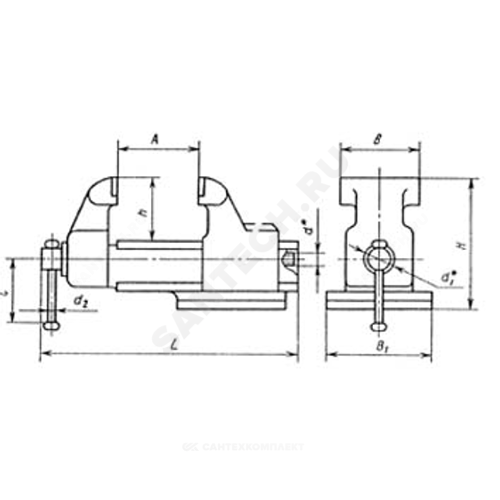

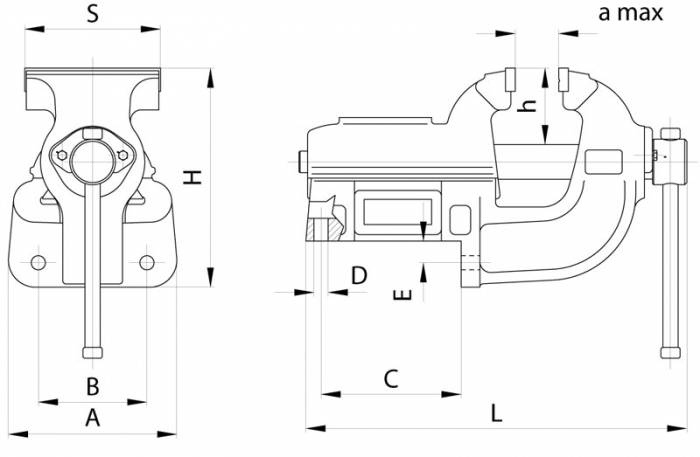

- Малые тиски весят 8 кг. Их размеры составляют 29 и 14 см. Ход губок равен 8 см, их высота — 5 см.

- Вес инструмента среднего размера равен 14 кг. Его длина составляет 29,2 см, а высота — 18 см. Губки имеют ширину 7, а величину хода — 12,5 см.

- Размеры больших тисков равны 45,8 и 22 см, а вес — достигает 27 кг. Длина свободного хода губок равна 16, а высота — 9 см.

Существуют также инструменты, характеристики которых значительно отличаются от представленных здесь.

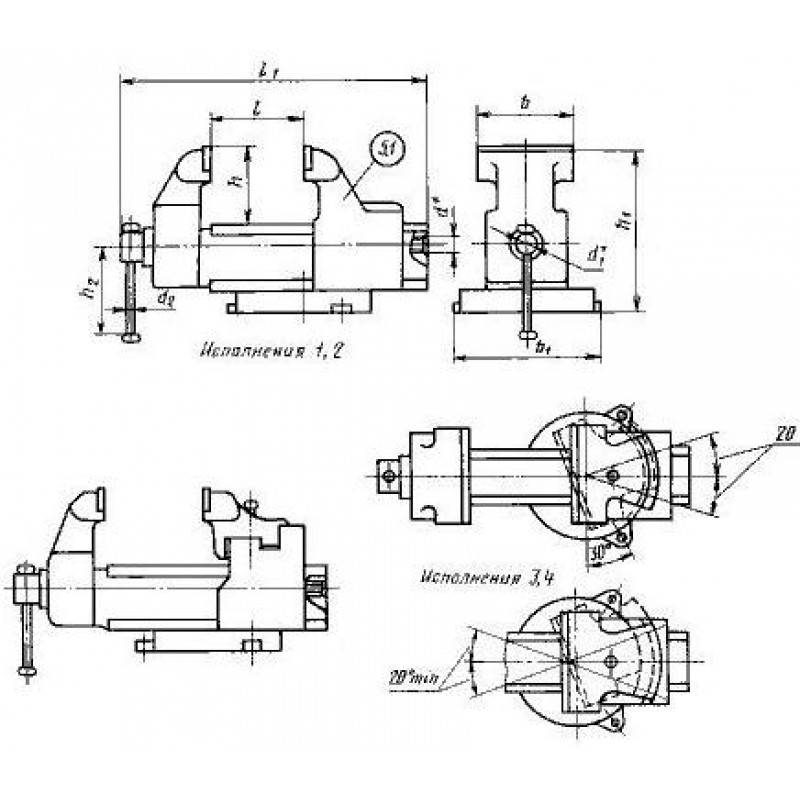

Угловые тиски позволяют скреплять детали при обработкеИсточник vash.market

Как выбрать слесарные тиски?

Необходимо серьезно подходить к вопросу выбора слесарных тисков

Следует обратить внимание на параметры различных моделей. Специалисты советуют учитывать:

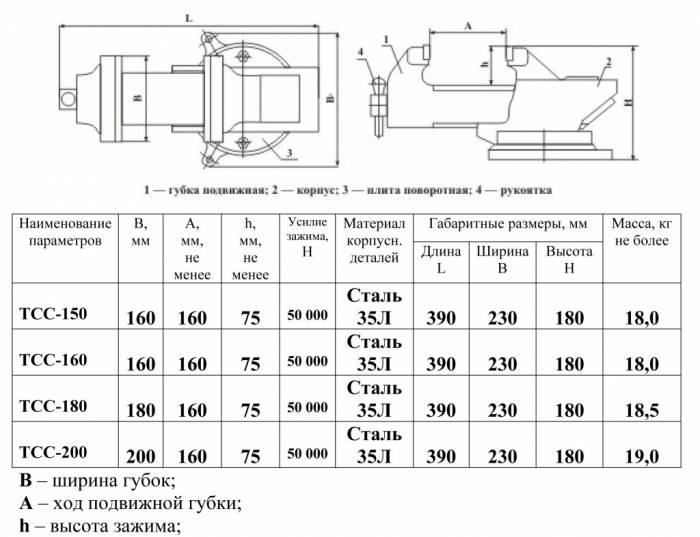

- Ширину пластины, а также раскрытие. Ширина губок слесарных тисков зависит от модели. Поворотные инструменты могут иметь ширину от 63 до 250 миллиметров. Максимально они могут раскрываться на 200 миллиметров и больше. Самая крупная модель имеет раскрытие больше 250 миллиметров. Учитывая данный параметр, можно планировать, с какими деталями удобно будет начинать работать. Человек сможет заранее понимать, насколько крепко будут крепиться заготовки и какого размера можно брать детали для дальнейшей работы.

- Не менее важным параметром при выборе инструмента является шаг резьбы винта. Считается, что чем он меньше, тем точнее будет выбранный инструмент. Этот параметр важен, если человек собирается производить на поворотных тисках конечную обработку детали. В таком случае ему будет нужно выдерживать указанную геометрию.

- Есть или отсутствует привод. Тиски с механизированным приводом ускорят ход работы, поскольку с ними легче обрабатывать детали. Единственный минус такого инструмента заключается в его цене. Механизированный привод стоит очень дорого, его владельцу придется много потратить средств на ремонт, если произойдет поломка. Альтернативой такого типа привода служат слесарные тиски, которые имеют маркировку ТСМ. Размер губок у такого устройства начинается от 160 миллиметров.

- Если человек собирается работать с круглыми деталями, то лучше выбрать модель, у которой на корпусе будут призмы. Часто эта модель используется вместе с ползунком.

- Если предстоит работа с деталью в вертикальном положении, то лучше взять модернизированный инструмент. Такие тиски могут вращаться и имеют увеличенную наковальню.

- Лучше выбирать модель потяжелее. Специалисты полагают, что вес инструмента влияет на его прочность.

Слесарные тиски

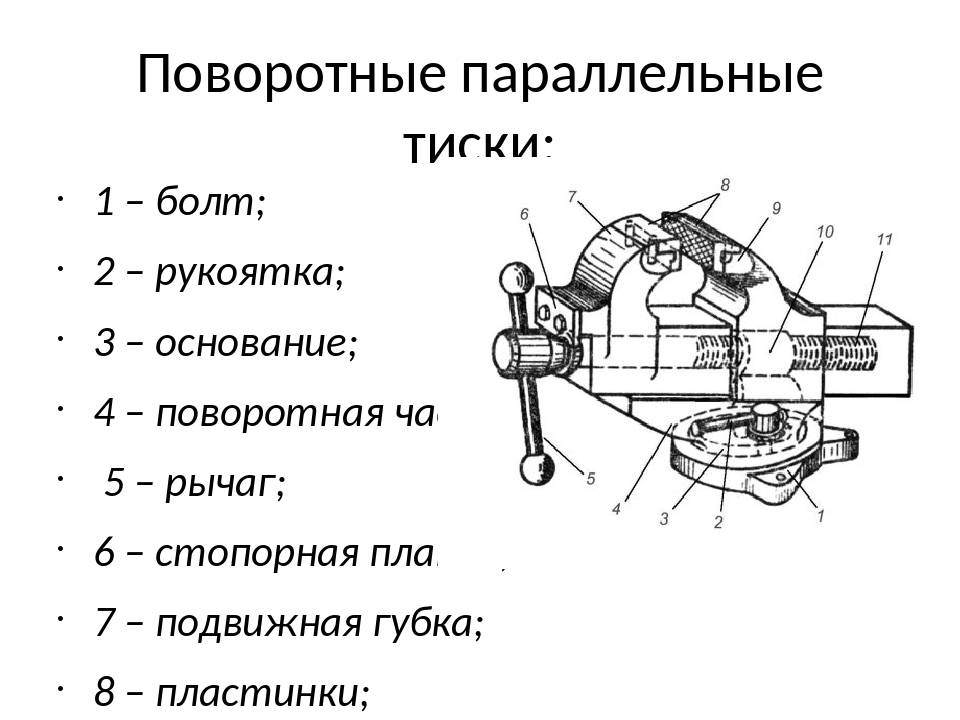

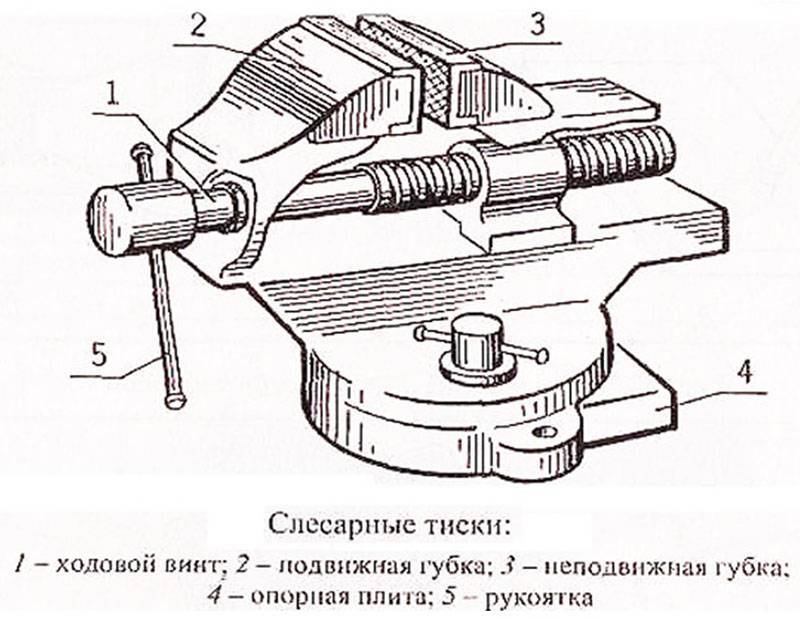

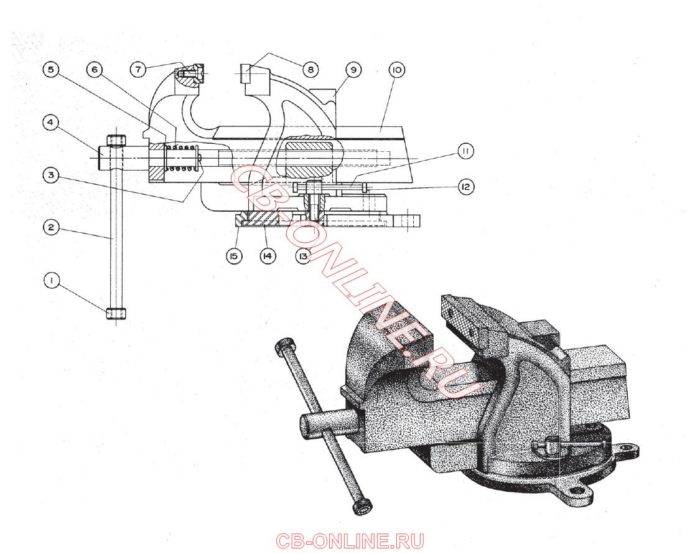

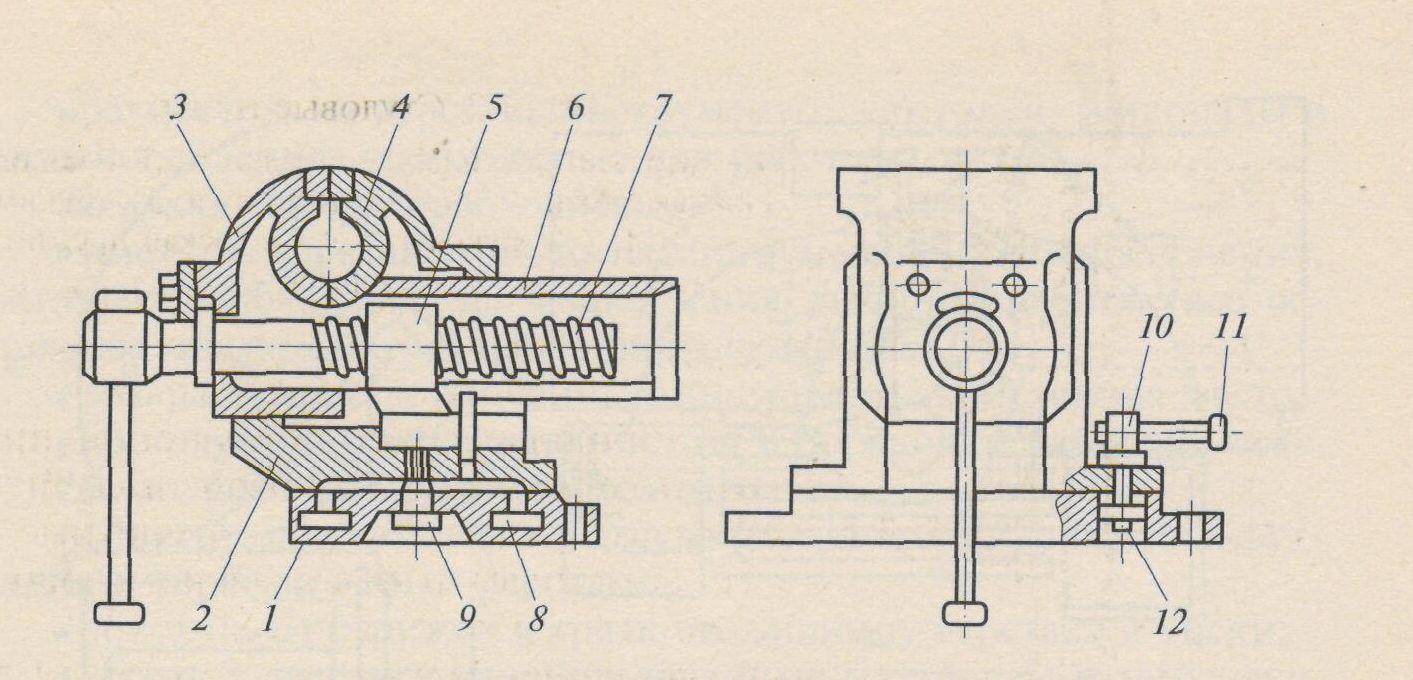

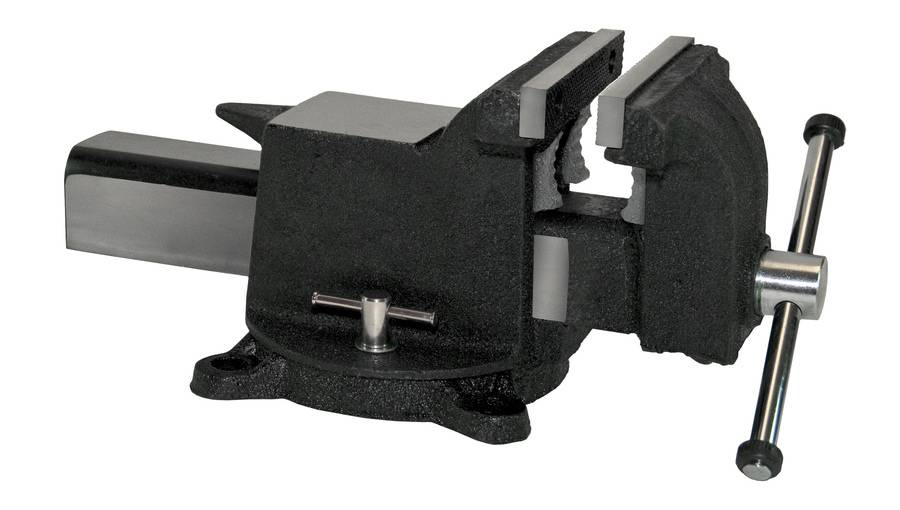

Слесарные тиски – механическое зажимное устройство, с помощью которого можно крепко и точно зафиксировать заготовку в нужном положении при ее слесарной обработке.

Особенности

Слесарные тиски являются, пожалуй, самой популярной и востребованной разновидностью тисков. Основное их предназначение такое же, как у всех тисков – крепко фиксировать обрабатываемую деталь во время ее обработки. Тиски освобождают обе руки мастера, обеспечивают точность работ и безопасность, удерживают «неудобные» заготовки (слишком крупные и мелкие, тяжелые по весу, сложных форм).

Основное отличие слесарных тисков от столярных – более массивный и надежный зажимной механизм. Зажимной механизм столярных тисков рассчитан на работу с металлическими заготовками и может фиксировать деталь с большим усилием прижима.

Области применения

Слесарные тиски одинаково востребованы и в промышленном производстве, и в быту. В металлообрабатывающих цехах, на производствах и в крупных мастерских используются профессиональные слесарные тиски с широкими губками и усиленным механизмом. Для так называемых «гаражных» работ отлично подходят полупрофессиональные модели с универсальной шириной губок 100-150 мм. Если вам нужны тиски для несложных работ в домашних условиях, можно купить слесарные тиски с небольшой длиной губок – 40-75 мм. Такие мини-тиски можно крепить даже на стол или табурет.

Материал

Для производства столярных тисков используются высокопрочные металлы – сталь и чугун. Чугунные тиски отличаются прочностью, долговечностью. При этом по показателям прочности изделия из ферритного чугуна превосходят изделия из обычного, серого чугуна.

Тем не менее, большинство представленных сегодня на рынке моделей слесарных тисков, сделаны из стали (более 90%). Тиски из кованой закаленной стали такие прочные, как чугунные. И при этом весят намного меньше, что упрощает процесс установки, перемещения и самой работы.

Зажимные губки

Тиски с большими губками предназначены для фиксации крупных заготовок. Модели с небольшими губками подходят для работы с мелкими деталями. Размер губок – один из параметров, по которым тиски делятся на классы: профессиональные – 150 мм и более; полупрофессиональные – 75-150 мм; бытовые мини-тиски – 40-75 мм.

Если вы планируете работать с заготовками сложных форм или круглого сечения, выбирайте тиски с формованным профилем губок. Губки с рифленой поверхностью крепче и надежнее фиксируют деталь

Если же для вас важно, чтобы при зажиме тиски не оставляли следов на поверхности заготовки, отдайте предпочтение тискам с гладкими губками

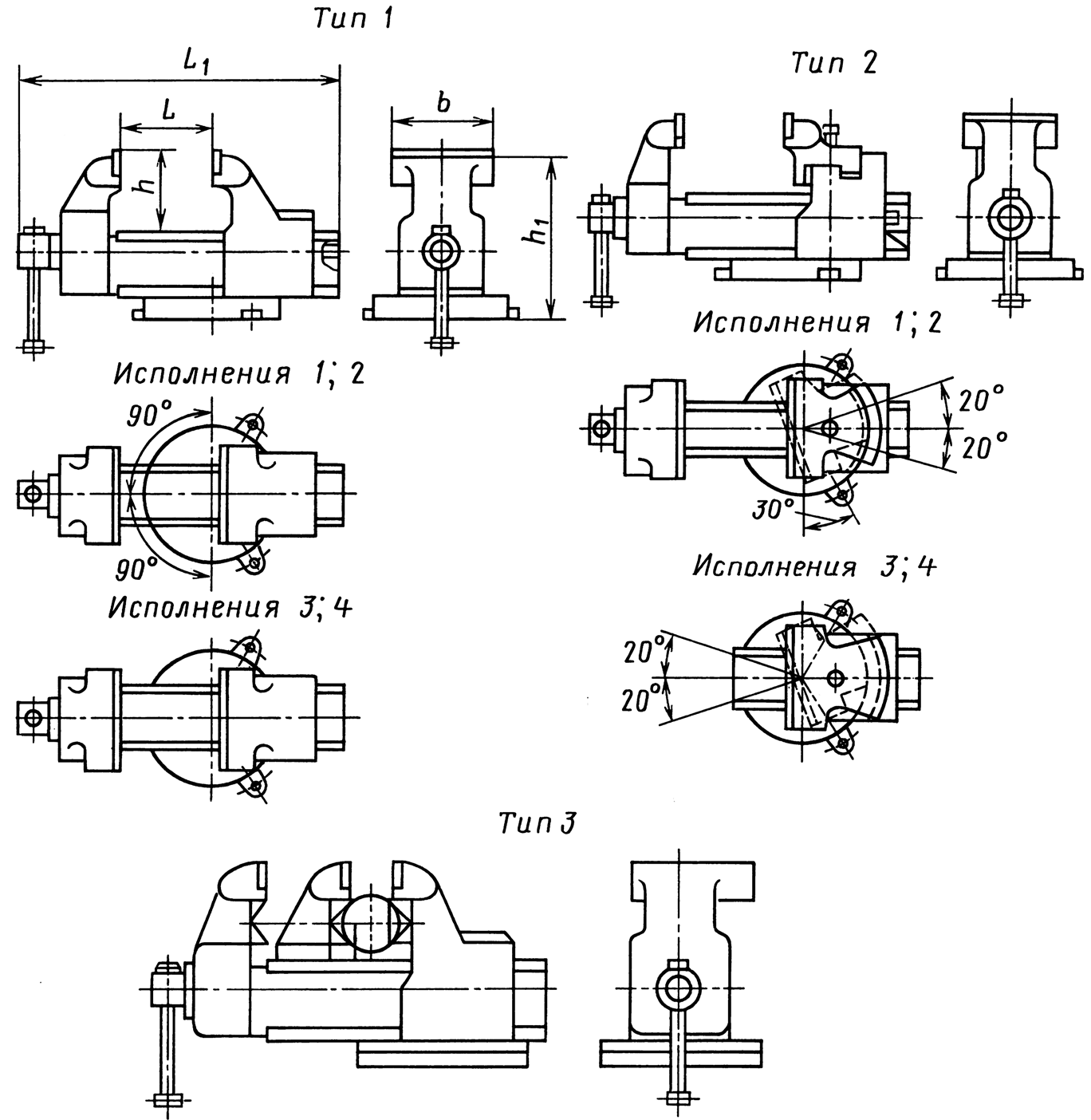

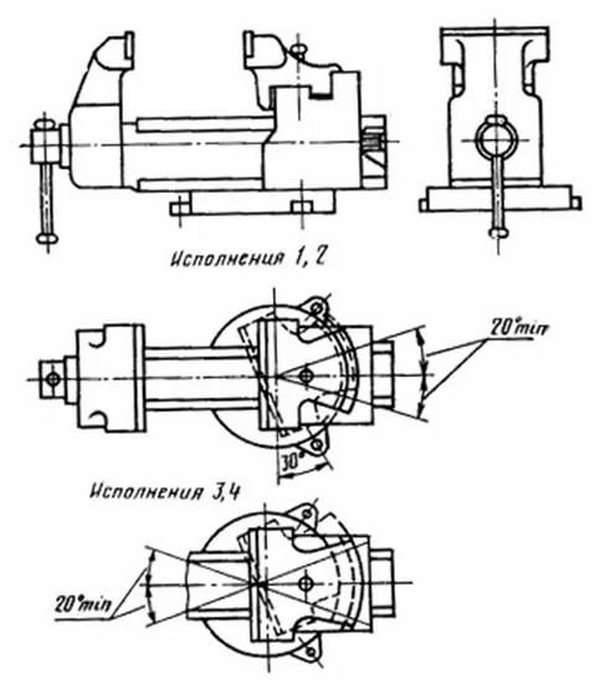

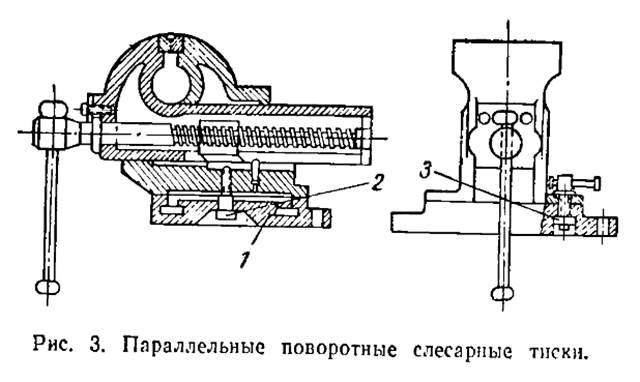

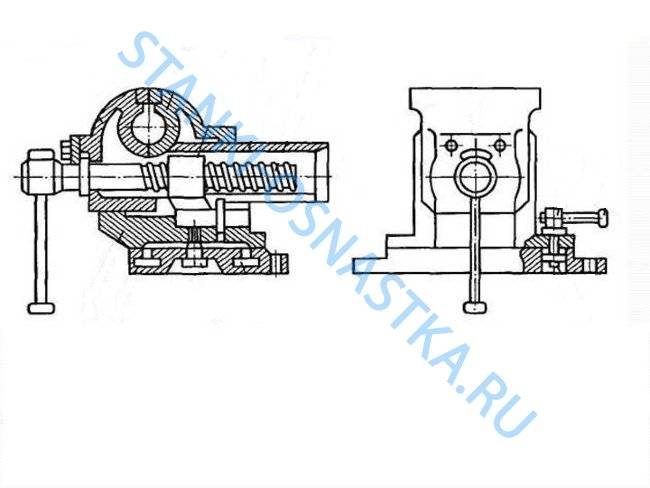

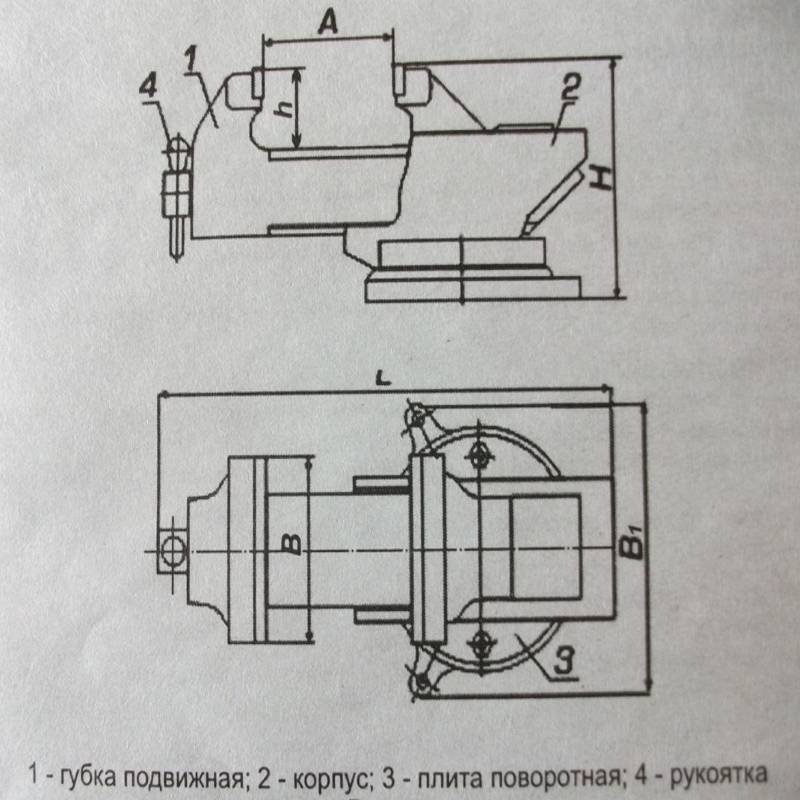

Поворотные и стационарные

Поворотные слесарные тиски могут вращаться вокруг своей оси. Соответственно, вы можете менять положение тисков в зависимости от особенностей заготовки и вида работ. Стационарные тиски не предполагают возможность изменения положения. Они фиксируются один раз, в момент установки на поверхность.

инженер поможет – Виды слесарного инструмента

Основными слесарными инструментами являются: напильники, тиски, разводные ключи, чертилки, гаечные ключи, зубила, отвертки, молотки, настольные наковальни, плоскогубцы, точильные станки.

Напильник – это многолезвийный режущий инструмент, служащий для обработки металлов. Суть этого инструмента заключается в послойном резании. Состоит из полотна, на котором присутствуют насечки в виде режущих элементов (острых зубьев) и ручки.

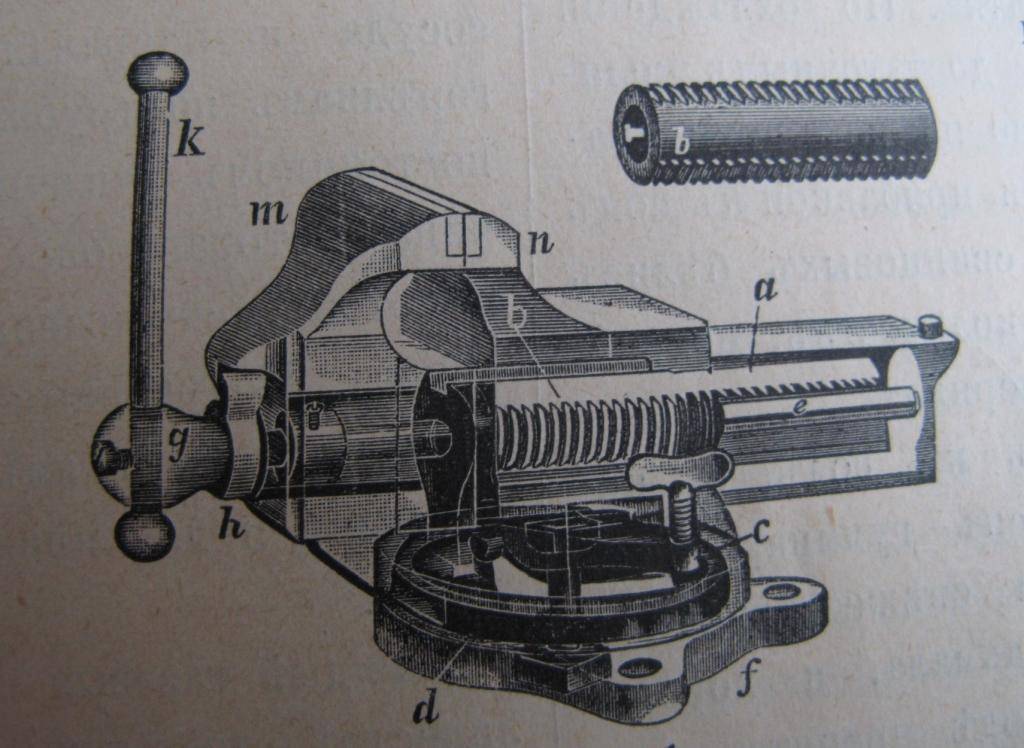

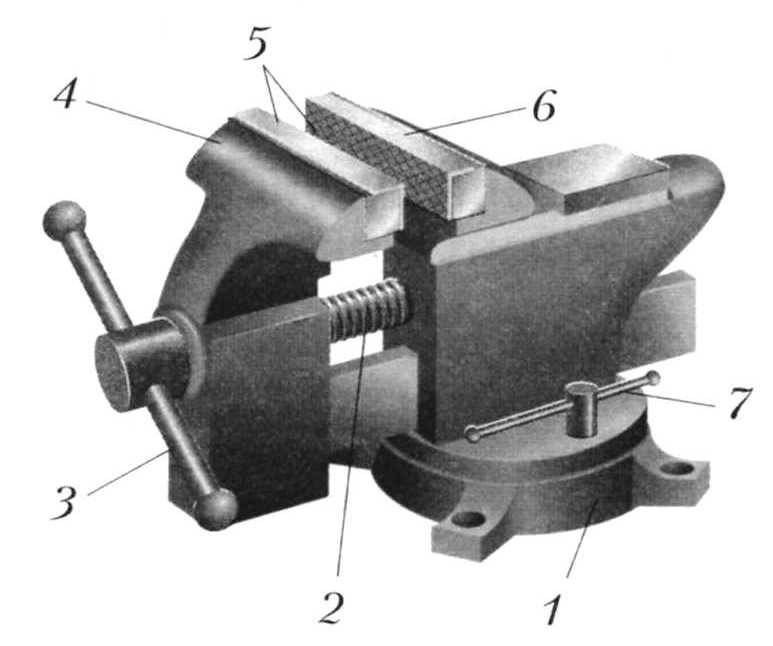

Тиски –инструмент, позволяющий фиксировать деталь, что позволяет в дальнейшем выполнять различные операции: строгание, сверление и т.д. В тисках присутствуют две параллельные губки. Одна губка неподвижна, а роль второй – прижатие детали с помощью винта. Слесарные тиски в основном металлические.

Разводной ключ – это инструмент, служащий для вращения гаек, болтов. Имеет вид рукоятки, у которой есть неподвижная губка и подвижная губка, у которой есть гребенки.

Чертилка – инструмент, благодаря которому наносят линии с помощью линеек, угольников, шаблонов.

Гаечный ключ – инструмент, который используется для ввинчивания и развинчивания резьбовых креплений. Размер зева определяется по стандарту в миллиметрах, либо в дюймах. Существует несколько типов гаечных ключей: монолитные, разводные, составные, специальные и гаечные ключи со специальным профилем.

Зубило – инструмент, служащий для обработки металлов и камней. В самом процессе, на зубила воздействуют ударные силы, которые оказывают молотки или кувалды со стороны боковой части. А режущая кромка тем временем разрезает обрабатываемый материал.

Отвертка – инструмент, который используется для ввинчивания и развинчивания крепежных деталей. Обычно имеет вид стержня с наконечником, который в итоге вставляют при работе в паз. И другой конец стержня имеет рукоятку, обычно, пластмассовую, деревянную или резиновую. Сами же наконечники могут быть стандартными или специальными.

Молоток – инструмент, который воздействует на материал ударными силами. Слесарный молоток состоит из двух бойков, один из которых ровный, а другой сужающийся. Имеет ручку, которая изготавливается либо из металла, либо из пластмассы, либо из дерева.

Настольная наковальня – инструмент, служащий для обработки металла, благодаря методу пластической деформации.

Плоскогубцы – инструмент, применяемый для захвата и последующего сгибания мелких деталей из металла. Губки у инструмента в форме пирамиды. А также имеется прямоугольное сечение с насеченными внутренними плоскими поверхностями.

Точильный станок – оборудование, благодаря которому точатся режущие инструменты.

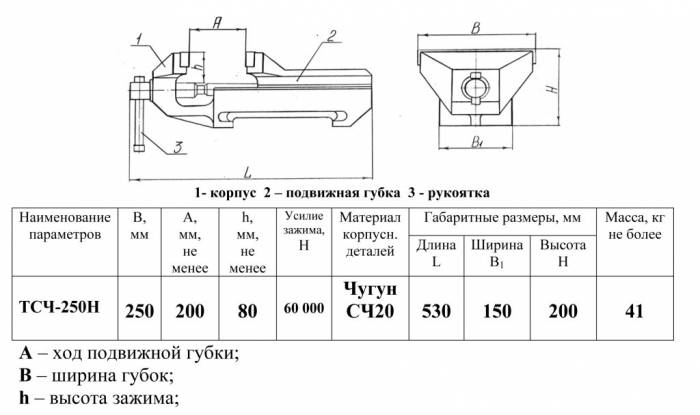

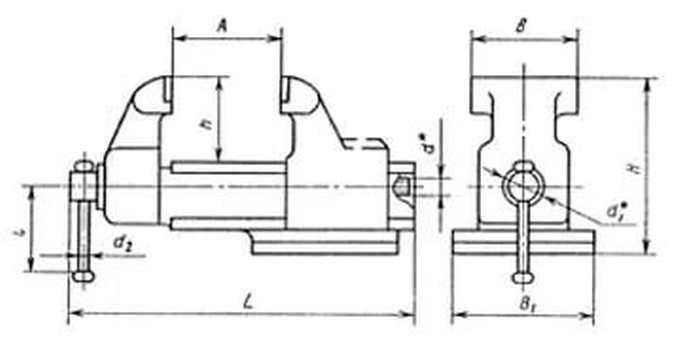

Размеры слесарных тисков

Рабочие параметры тисков определяются шириной и максимальным расстоянием раздвижения. Еще один показатель – сила зажима, напрямую зависит от веса и габаритов модели и указывается в паспорте изделия в единицах килограмм-сила (кгс).

Трехмерные габариты тисков (ширина, высота, длина) определяют необходимое рабочее пространство для использования инструмента. Диапазон веса – от 4 до 60 кг. Встречаются и более легкие компактные модели бытового назначения.

Наличие на корпусе тисков дополнительной поверхности – наковальни, такой как на фото, позволит оптимизировать рабочий процесс.

Основание и механизм передвижения

Основание тисков состоит из листа и приваренных к нему по краям двух уголков.

Внимание! Помните, чтобы не заклинило конструкцию, нам важно сохранить расстояние между уголками на ширину швеллера плюс 0,5-1 мм. Основание в сборе

Основание в сборе

Поэтому, до приваривания уголков к листу, посредине установите швеллер, а по краям, между швеллером и уголком, по картонке или, если есть, несколько трансформаторных пластин.

Механизм передвижения

После приварки уголков, проводим по центру основания линию и выставляем подготовленные гайки. Для этого накручиваем их на винт М16.

Под винт можно подложить обычные скобы от степлера, чтобы приподнять ближе к середине фронтальной плоскости.

Посмотрите на фото, все станет понятно. И делаем отступ от края листа вовнутрь на 5 – 6 мм.

Укладка скоб степлера

Чтобы заполнить пространство между гайкой и основанием тисков, можно подложить пластину 3-4 мм.

Помните! От того насколько точно вы выставите гайки, настолько хорошо будет работать механизм передвижения.

После установки гаек можно ставить крышку. Должен получиться корпус как на фото.

Корпус в сборе

На этом этапе, проверьте свободу хода швеллера, если очень туго, то снимите 0,5 -1 мм. со стенок. Стенки тогда будут не 40, а 39 мм.

Проверка хода

Далее с одной из сторон швеллера, внахлест, привариваем уголок и, установив его в корпус, размечаем место сверления отверстия под ответную гайку. А так же, варим повороты на основание. Должно получиться как на фото.

В сборе корпус и механизм перемещения

Следующим этапом привариваем оставшиеся повороты из труб на ответную часть тисков, вырезаем и крепим губки. Собственно все. Устанавливаем шпильку и закрепляем ее изнутри на подвижной части тисков как на фото.

Шпилька механизмаа перемещения

Заключительный этап, красим, сушим и собираем все вместе.

Заключительный этап, покраска. Изделие готово.

Изготовление сверлильного станка

Необходимые материалы

Самодельные тиски для сверлильного станка в домашних условиях изготовить довольно просто. Они не нуждаются в сложных расчетах и конструкторских разработках. В сети можно найти очень много качественных чертежей слесарных тисков. Очень простая, но качественная конструкция изготавливается при помощи железных труб или швеллера.

Для сборки слесарных тисков своими руками понадобятся такие материалы:

- Небольшая железная труба, которая будет служить внутренней подвижной деталью устройства;

- Железная труба меньшего размера, которая будет выполнять роль внешней неподвижной части;

- Большая гайка размером М16;

- Большой винт размером М16;

- Специальный вороток, через который вращение будет передаваться винту;

- Две металлические опоры, которые будут фиксировать на станине неподвижную часть;

- Два отрезка металлического прямоугольного профиля, которые будут служить губками тисков;

- Несколько стопорных гаек размера М16.

Слесарные тиски

Собирать такую самодельную конструкцию необходимо начать с того, что к краю торца металлической трубы большого размера, которая будет неподвижным узлом устройства, прикрепляют фланец при помощи ручного сварочного аппарата. В центр фланца нужно приварить гайку размером М16. Далее, к торцу железной трубы меньшего размера необходимо приварить еще один фланец и в него пропустить ходовой винт.

На ходовой винт, который находится снаружи фланца, необходимо надеть шайбу и накрутить гайку. Далее, она надежно приваривается к винту. Еще одну шайбу стоит установить между поверхностью металлического фланца и гайкой. Это поможет снизить силу трения между ними. На этом этапе работ необходимо быть очень внимательным и не допустить ошибок.

После сборки подвижного узла приспособления нужно вставить его в металлическую трубу большего размера и закрутить другой конец винта в другой фланец. Для того чтобы присоединить вороток к винту, который немного выступает из трубы меньшего размера, стоит приварить к нему гайку или мушку. В ее сквозное отверстие и нужно пропустить вороток.

Хорошие зажимные губки для стоит сделать из небольших прямоугольных труб. Их нужно закрепить к неподвижной и подвижной деталям устройства. Чтобы тиски были намного устойчивее, к низу неподвижной железной трубы необходимо приварить несколько опор. Их роль могут выполнять прямоугольные трубы и куски уголков.

Труба малого размера при вращении ходового винта тоже способна проворачиваться. Это делает применение подобной конструкции очень проблематичным. Чтобы этого избежать, сверху неподвижной трубы стоит проделать небольшую прорезь, а в подвижную часть закрутить фиксатор. Этот винт должен перемещаться в прорези

, не допуская вращения малой трубы.

Столярный инструмент

Многим людям довольно часто приходится обрабатывать деревянные детали. Эта обработка обычно связана со сборкой разных конструкций из дерева или их ремонтом. Делать такую работу, применяя заводские устройства с железными зажимными губками, очень неудобно. А также это может привести к повреждениям деревянного изделия, возникновениям трещин или вмятин. По этой причине для деталей из дерева лучше применять самодельные тиски. Чтобы их собрать, не понадобится много времени и сил.

Чтобы собрать столярные тиски своими руками, нужно найти такие материалы:

Станина подобной крестовой конструкции, на которой закрепляются направляющие из металла, фиксируется на рабочей поверхности верстачного стола с помощью болтов или саморезов. В подвижной губке тисков и в корпусе нужно . Они необходимы для винта и двух металлических направляющих. Эти сквозные отверстия стоит просверлить одновременно в обоих брусках, чтобы они были на одном уровне относительно друг друга.

Далее, направляющие закрепляются в корпусе станочного изделия, а на них одевается подвижная губка. В центральное сквозное отверстие двух угловых брусков необходимо вставить ходовой винт, на который с задней части корпуса прикручивается гайка. На другой конец винта, который выходит за переднюю часть подвижной части, нужно тоже навернуть и приварить стопорную гайку. Чтобы прикрепить к винту вороток, стоит просверлить в нем сквозное отверстие такого же диаметра. Далее, к воротку приваривается еще одна гайка.

Работают такие столярные мини-тиски очень просто. Вращаясь, ходовой винт закручивается в металлическую гайку, которая приварена к обратной стороне корпуса изделия. Тем самым подвижная губка притягивается к неподвижной части. Их принцип действия очень похож на домкрат.

Изготовление столярных тисков

Для обработки деревянных заготовок требуются столярные тиски. Они применяются как при изготовлении новых деталей, так и при ремонте существующих. Работать с деревом при применении слесарных тисков неудобно. Именно поэтому многие решают изготовить еще и столярные, которые имеют ряд своих особенностей.

Простейшая конструкция представлена сочетанием следующих элементов:

Подвижная губка, при изготовлении которой используется деревянный брус

Особое внимание следует уделить выбору бруса, так как он не должен иметь трещины и другие дефекты. Даже несущественные дефекты могут привести к тому, что при нагрузке материал треснет

Корпус собирается из массивного деревянного бруса

Этот элемент неподвижный, выступает в качестве второй зажимной губки. Рекомендуется выбирать древесину дорогих пород, которая не имеет большого количества сучков. Направляющие изготавливаются из металла, так как на них будет оказываться серьезная нагрузка. Лучше всего выбирать нержавеющую сталь. Кроме этого, во время эксплуатации направляющие следует периодически смазывать. Перемещение подвижной губки обеспечивается металлическим винтом. Применяемый винт должен иметь довольно крупную резьбу, так как в противном случае он не выдержит сильную нагрузку. Вороток, через который ходовому винту передается вращение. С применение рычага большей длины существенно увеличивается оказываемая нагрузка.

К особенностям изготовления можно отнести следующие моменты:

- Изготавливаемый корпус крепится на столе или верстаке при помощи длинных шурупов и болтов. Применяемые крепежные материалы должны иметь большой диаметр и изготавливаться из прочной стали.

- В подвижной губке и корпусе создается три отверстия, которые требуются для размещения направляющих. Для того чтобы обеспечить совпадение осей проводится сверление всех отверстий одновременно в обоих брусках. В противном случае может возникнуть ситуация, когда отверстия расположены друг относительно друга неточно.

- После установки направляющих на них надеваются подвижные зажимные губки. Центральное отверстие требуется для винта, который будет служить в качестве ограничителя. На обратную сторону винта надевается гайка и после этого приваривается.

- Вороток закрепляется на переднем конце ходового винта. Для этого создается отверстие соответствующего диаметра. Крепление можно провести путем приваривания воротка.

Самодельные конструкции ничем не уступают промышленным. Они также могут быть рассчитаны на воздействие большой нагрузки. Создаваемые тиски могут обладать самыми различными качествами, так как они создаются мастером в зависимости от потребностей.

Смазываем тиски для увеличения эксплуатационного ресурса

В процессе эксплуатации устройств можно столкнуться с такой проблемой, когда подвижная губка перемещается с необходимостью прикладывания больших усилий. Причины таковых последствий известны без специалистов — отсутствие смазочных веществ. В смазке нуждается ходовой винт со специальной резьбой. Когда смазка на поверхности винта имеется, то величина трения низкая, поэтому подвижная губка движется быстро и без прикладывания значительных усилий. При отсутствии смазки в тисках развиваются следующие процессы:

- Увеличивается трение металлических частей, что влечет за собой ускоренный их износ

- При трении выделяется тепловая энергия, которая также негативно влияет на ресурс инструмента

- Появляется стружка, которая в итоге может привести к скалыванию трапециевидной резьбы ходового винта

Продолжать пользоваться тисками с таким дефектом не рекомендуется. Поэтому необходимо как можно быстрее осуществить внесение смазочных материалов на подвижные части. Для этого все виды тисков имеют способность разборки для внесения смазки. Чтобы смазать тиски, их первоначально следует разобрать. Делается это следующим образом:

- Для начала необходимо развести губки на максимальное расстояние друг от друга, добившись того, чтобы подвижная часть отсоединилась от винта

- Отсоединять тиски от верстака или стола при этом не нужно, если только в конструкции инструмента не предусмотрен ограничительный элемент. Этот элемент препятствует полному схождению подвижной части с винта. Такие ограничительные элементы присутствуют преимущественно на моделях тисков среднего и большого размера. Чтобы снять подвижную часть на таких устройствах, их понадобится отсоединить от верстака, после чего перевернуть, и выкрутить крепежный винт

- Далее необходимо очистить поверхность винта от старой смазки и мелкой металлической пыли. Рекомендуется воспользоваться растворителем или бензином, чтобы очистить поверхность детали

- Осмотреть винт на отсутствие признаков деформации

- Аналогичная процедура проводится с резьбой на подвижной части. И только после этого можно вносить смазку

- Равномерно распределив смазывающий материал по поверхности винта, необходимо установить подвижную часть на свое место, и прокрутить несколько раз до сжатия и разжимания губок

- Можно еще раз снять подвижный элемент тисков, чтобы повторно нанести смазку на винт

В качестве смазывающего вещества можно использовать солидол, литол или обычное бытовое смазочное масло. После этого процедура по очистке и смазке тисков считается успешно завершенной, и можно почувствовать, насколько легче теперь перемещается рукоятка инструмента.

Практические рекомендации

При неудовлетворительном функционировании прибора можно составить аналогичную конструкцию из металла. Необходимо приобрести стальные пластинки следующих размеров: 30 х 30 см и 20 х 10 и на 3 см. Также следует запастись болтами и шпильками, о которых сказано ранее.

В боковых частях недвижимых губок просверливаются дырки для болтов, потом устройство нужно собрать. Чтобы самостоятельно произведенный механизм был зафиксирован максимально крепко, необходимо на основе зафиксировать пазы и сделать проемы для закрепляющих болтов.

Изготовленный самостоятельно прижимный механизм будет служить длительный период и поможет осуществить многие задумки.

Важность воротка

Управление столярными тисками осуществляется посредством воротка, передающего вращающий момент на ходовой винт. Это справедливо и для самодельного приспособления. Воротком способна послужить стальная планка или трубка требуемой длины, вставляемая в паз или отверстие головной части резьбового винта.

Детали тисков включающие вороток

Детали тисков включающие вороток

Размер выполняемого паза или диаметр отверстия должен соответствовать толщине использующейся планки или диаметру прутка. От длины воротка зависит величина прилагаемого усилия при зажатии заготовки.

Допускается использование для этой детали обычного гаечного ключа, в разъем которого запрессовывается головная часть резьбового винта. Несложно зафиксировать на винте гайку под необходимый размер. Но требуется надежно зафиксировать ключ, чтобы он не соскочил в самый ответственный момент.

Но лучше, если вороток будет выполнен из прута, со свободным скольжением через отверстие в резьбовом винте, такой подход максимально облегчит работу.

Столярные приспособления из автозапчастей

Проявив сообразительность, легко сделать тиски из старых ненужных деталей, например, автомобильных амортизаторов. Еще следует подобрать:

Самодельные слесарные тиски

- стальной угловой профиль;

- гайку М20;

- шпильку;

- шток от газового упора для воротка.

К верстаку тиски крепятся через отверстия, просверленные в угловых частях амортизаторов. Используются болты с коническими головками, если детали автомобиля отжечь, ход у них станет легче.

Самостоятельно изготовить это простое, но очень эффективное приспособление по силам любому непрофессионалу, если ему не приходилось ранее заниматься слесарными или столярными работами. Но польза для хозяйства будет существенная.

Какие материалы используются для изготовления

Зажимное свойство инструмента обеспечивается не только за счет конструктивных особенностей, но и материала, из которого изготавливается инструмент. Из пластика тиски не изготавливаются, так как это не целесообразно. Для изготовления рассматриваемого инструмента используются следующие разновидности материалов:

- Чугун — это самые популярные разновидности тисков, которые выпускались в СССР. Представляют собой массивные и тяжелые устройства больших размеров, отличающиеся высокими прочностными параметрами

- Сталь — сегодня многие производители изготавливают инструменты именно из этого материала. Дорогие модели делают из высокопрочной стали, а дешевые — из низкоуглеродистой стали

- Алюминий и дюралюминий — это два вида материалов, из которых изготавливаются инструменты, отличающиеся невысокими прочностными свойствами. Именно поэтому из алюминия и дюрали изготавливаются тиски малых размеров для применения в узкоспециализированных сферах, например, ремонт электроники, ювелирные мастерские и т.п.

- Дерево — деревянные устройства встречаются редко, и зачастую только в столярных мастерских, где с их помощью осуществляется фиксация заготовок и изделий из дерева. Устройства из дерева имеют существенное преимущество — они не деформируют деревянные заготовки, исключая их порчу. Практически все составные детали изготавливаются из дерева, кроме прижимного винта

Щечки на металлических тисках изготавливаются зачастую из других видов материалов. Как правило, это цветные металлы, а также дерево или резина. Применение таких материалов для изготовления щечек исключает негативное воздействие на зажимаемые заготовки.

Это интересно! Щечки на тисках съемные, что позволяет их заменять по причине износа или в случае необходимости зажима заготовок из материалов разной прочности.

Способы окрашивания

Рассчитав необходимое количество краски и праймера, приступают к выбору способа окраски. Как покрасить рабицу и сэкономить на материале? На практике применяют четыре варианта:

- С помощью кисти. Самый затратный способ с точки зрения времени и расхода материала. Кисть выбирают мягкую, шириной не более 100 мм. Чтобы уменьшить потери, рекомендуется обмакивать в краску только самый кончик инструмента. Размазывая красящий состав по сетке, контролируют подтеки. Их нужно сразу подбирать полусухой кистью. При всем старании, подтеков и капель на земле, при использовании кисти, не избежать.

- С помощью валика. Быстро и качественно покрасить забор, используя валик, можно только с напарником, производя синхронные движения с внутренней и внешней стороны ограждения. Как и в случае с кисточкой, краски на инструмент набирают немного, тщательно прокатывают на кювете и, прижав валики с двух сторон друг к другу, одновременно прокатывают. Таким образом, все ячейки полностью прокрашиваются.

- С помощью краскопульта. Самый затратный по расходу материала способ. Краска для сетки рабицы распрыскивается с расстояния 30-40 см. Чтобы не запачкать краской растения и постройки, рекомендуется с противоположной стороны устанавливать заграждающий щит из фанеры или картона.

- С помощью меховой рукавицы. Несколько экстравагантный, но эффективный способ для работы с ячеистыми изделиями. Меховая рукавица выворачивается мехом наружу и используется в качестве кисти. Этот способ также сопряжен с повышенным расходом материала – краска пропитывает толстую рукавицу, накапливаясь в ней. Для защиты рук рекомендуется надевать резиновые перчатки.

Виды

Но они имеют более высокую стоимость, поэтому не всегда подходят для домашней мастерской.

Поворотные тиски дают возможность работать по всей координатной плоскости, не вынимая заготовку из зажима и не меняя положения самого инструмента. Отличие от предыдущих моделей в том, что присутствует специальная поворотная площадка до 360 градусов окружностью, поэтому деталь можно развернуть буквально под любым углом для последующей обработки.

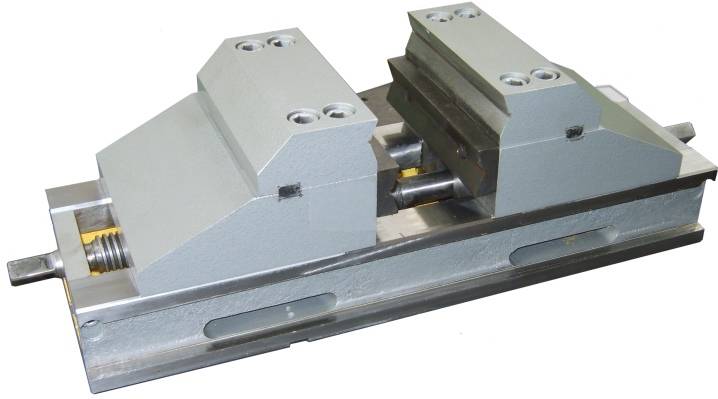

Существуют также составные самоцентрирующие модели, которые дают возможность столь же эффективно работать и в горизонтальной плоскости. За счёт этого можно значительно ускорить работу вплоть до серийного производства заготовок определенного типа.

Тиски глобусного типа дают возможность работать в трех плоскостях сразу за счет специальной платформы, благодаря чему можно воспроизводить даже наклонные отверстия

Самое важное в процессе работы – правильно подобрать угол. Работа с деталью при помощи этого инструмента будет кропотливой и длительной

Синусные быстрозажимные тиски – вспомогательный инструмент для станков различного типа, с помощью которых можно выполнять ряд операций начиная от фрезеровки и заканчивая строганием или шлифовкой. Как правило, они активно используются в слесарных работах при обработке заготовки под углом к вертикали. Угол для обработки обычно острый, всё зависит от его размера и сложности задачи, поставленной перед мастером.

Трехосевые станочные тиски устанавливаются на фрезерные и сверлильные станки в качестве дополнительного элемента оборудования. Материалом изготовления служит литейный чугун, в конструкции предусмотрена поворотная платформа и ряд дополнительных мелких деталей, которые значительно повышают точность работы с любыми материалами. Общий вес инструмента составляет от 4 кг, зона прижима довольно широкая, чтобы у мастера была возможность работать с габаритными заготовками.

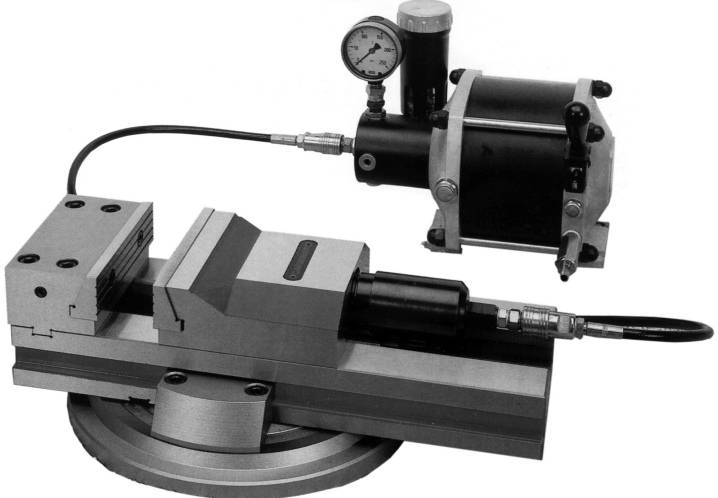

Есть более сложные модели с пневмозажимом. Такие гидравлические усиленные тиски устанавливаются на фрезерных станках в качестве основного инструмента для обработки. Материалом для изготовления служит чугун или любой другой металл, схожий по техническим характеристикам и уровню сопротивления механическим повреждениям, коррозии и другим поломкам в процессе эксплуатации. При зажиме детали на нее оказывается определенная доля давления.

Пневматические тиски часто дополнительно оснащены гидравлическим усилением. С их помощью можно работать с тяжелыми металлическими заготовками без риска испортить изделие. Корпусные и крепежные детали выполнены из стали и чугуна, губки имеют широкий подвижный ход – до 250 мм включительно. Установить тиски можно на любой горизонтальной поверхности с помощью специальных крепежей. В зажимном механизме присутствует несколько пружин, что дополнительно усиливает показатель его надежности и безопасности под давлением воздуха в процессе работы.

Допускаемые значения норм точности тисков

Таблица А.1

В мкм

| Вид допуска | Нормы для классов | ТОЧНОСТИ | |

| Н | П | в | |

| Плоскостность поверхности основания тисков на всей длине | 30 | 20 | 10 |

| Параллельность верхней плоскости направляющих и плоскости основания тисков на длине 100 мм: – для неповоротных | 40 | 20 | 10 |

| – для поворотных | 60 | 40 | — |

| Параллельность боковой поверхности направляющих продольному пазу | 60 | ||

| для неповоротных тисков на длине 100 мм | 20 | 10 | |

| Параллельность поперечного шпоночного паза и рабочей поверхности | |||

| неподвижной губки в неповоротных тисках на длине 100 мм | 40 | 20 | 10 |

| Перпендикулярность продольного шпоночного паза к рабочей поверх- | |||

| ности неподвижной губки в неповоротных тисках на длине 100 мм | 70 | 40 | 20 |

| Перпендикулярность рабочих поверхностей неподвижной и подвижной губок к плоскости основания тисков на длине 100 мм: – для неповоротных | 75 | 20 | 10 |

| – для поворотных | 120 | 40 | — |

| Параллельность рабочих поверхностей зажимных губок на длине 100 мм | 60 | 20 | 10 |

| Перпендикулярность рабочей поверхности подвижной зажимной губки к плоскости основания тисков под нагрузкой на длине 100 мм: – для неповоротных | 400 | 100 | 50 |

| – для поворотных | 500 | 120 | — |

| Параллельность рабочих поверхностей зажимных губок под нагрузкой | |||

| на длине 100 мм | 1000 | 100 | 50 |

УДК 621.9-229.312.4:006.354 МКС 25.060.20 Г27 ОКП 39 6131