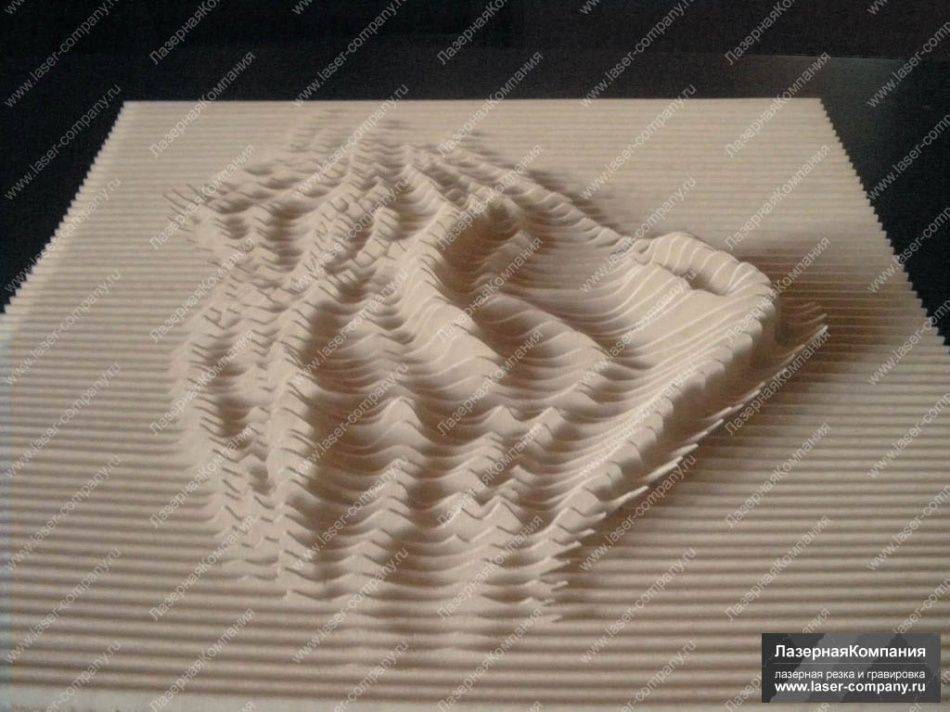

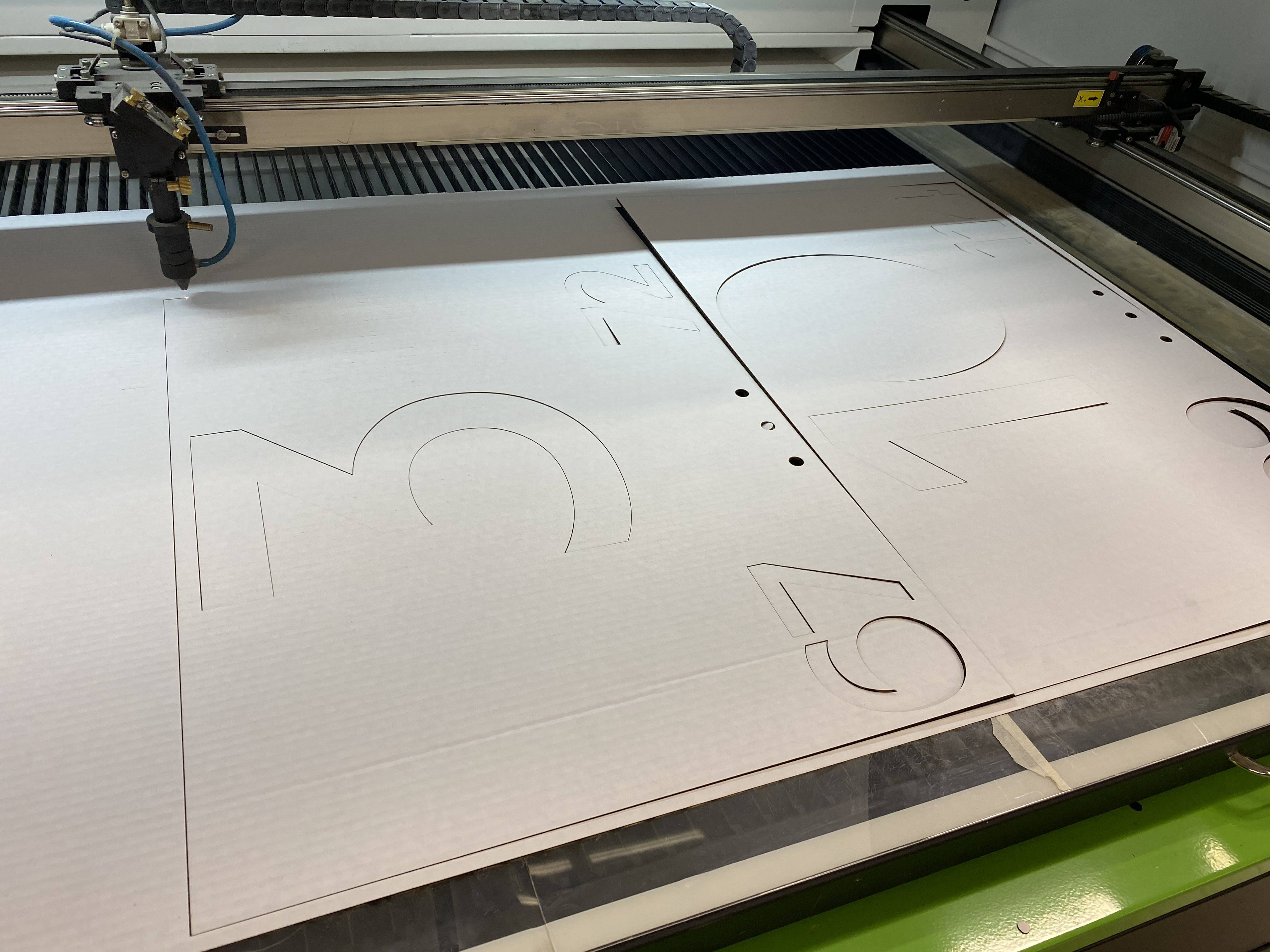

Требования к заготовкам и макетам для лазерной резки бумаги, картона и гофрокартона

Чтобы конечный результат полностью соответствовал всем Вашим пожеланиям, мы предъявляем ряд требований к материалам и прототипу будущего изделия.

Требования к материалам для автоматической резки бумаги

- Толщина исходного материала – до 600 г/м².

- Бумага или картон должны быть ровными, без дефектов. Сложенные пополам или скрученные в трубочку листы мы не принимаем для раскроя!

- Максимальный размер листов не должен превышать размеры рабочей зоны оборудования для резки бумаги (рабочие поля наших станков составляют 1300х900х300 мм и 1200×900х300 мм).

- Техполя заготовки – не менее 1 см от внешнего края обрабатываемого изображения, иначе она частично окажется вне рабочей зоны лазера.

Требования к исходным файлам (шаблону)

Файлы для фигурной резки гофрокартона и бумаги лазером принимаем только в формате чертежей или векторов (без сжатия) – AutoCAD, CorelDraw, FreeHand, Adobe Illustrator, Compas с указанием масштаба. Кроме того, к исходнику необходимо приложить черно-белый или цветной оригинал-макет изделия в формате А4, а также комментарии с описанием заготовки (материала, размеров, толщины), указанием стороны реза (при необходимости) и подробной информацией о готовом изделии (количество единиц, размер).

Макеты, созданные в полном соответствии с требованиями, ускорят выполнение заказа и снизят стоимость работы лазерной резки. Если по каким-либо причинам Вы не можете предоставить готовый чертеж, специалисты нашей компании с удовольствием возьмут разработку прототипа на себя. Стоимость этой услуги – от 1000 руб.

Требования к векторным файлам (CorelDraw):

- файлы принимаются в версии до CorelDRAW 14;

- чертеж должен быть выполнен в масштабе 1:1, без размерных и осевых линий;

- объекты на макете должны быть изображены в виде тонких линий без применения заливки;

- текст и символы файла обязательно нужно преобразовать в кривые;

- допустимая толщина кривых – «0» или сверхтонкая «Hairline»;

- запрещается формировать изображения толщиной кривых, необходимо превращать толщину в объект с помощью команды «Outline to Object» в меню «Arrange»;

- пересечение, а также наложение слоев в изображении недопустимо.

Требования к чертежным файлам AutoCAD:

- макеты принимаются в версии до AutoCad 2010;

- файл может содержать только полилинии, дуги и отрезки;

- все кривые объекта должны быть сделаны в виде замкнутых полилиний;

- чертеж не должен содержать размерных или осевых линий;

- линии реза необходимо преобразовывать в разомкнутые полилинии;

- масштаб 1:1;

- толщина примитивов – «0».

Мы не принимаем изображения в растровом формате (графические элементы bmp, jpeg), поскольку при увеличении графика теряет четкость и качество. Услуга резки бумаги в «Laser365» предоставляется только если все объекты макета преобразованы в кривые.

Виды материалов, которые обрабатывают в нашей мастерской

- Бумага (крафтовая, мелованная, матовая, офсетная, дизайнерская, газетная, с покрытием, со структурной поверхностью и т.д.);

- Картон (стандартный, плотный, дизайнерский, упаковочный, полиграфический, переплетенный, комбинированный, пивной и др.);

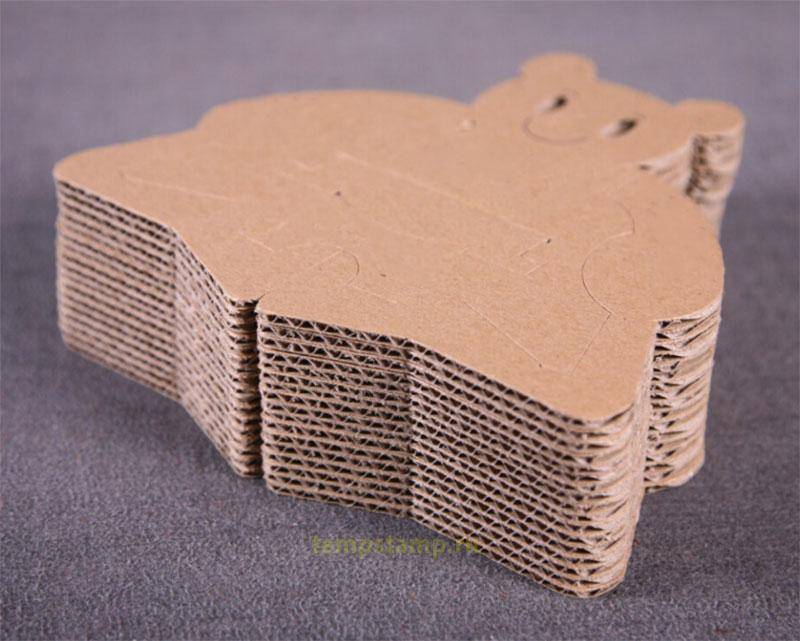

- Гофрокартон (двухслойный, трехслойный, многослойный).

Заказать контурную резку бумаги в «Laser365» Вы можете из своей заготовки или из заготовки, выбранной в нашей мастерской. Если у нас в наличии не найдется подходящего варианта, мы поможем Вам выбрать и купить нужный материал у поставщиков по выгодной цене, с доставкой в нашу мастерскую. Вам не придется тратить лишнее время на то, чтобы привезти к нам купленный материал.

Лазерная резка текстолита на СО2 станке ЧПУ

Что такое текстолит? Это композитный материал, получаемый путем горячего прессования тканевых волокон, пропитанных специальными смолами, эпоксидными, формальдегидными и другими. Текстолиты имеют достаточно широкий диапазон применения так как обладают хорошим спектром свойств:

- Прочность

- Износостойкость

- Легкость

- Хорошие диэлектрические свойства

- Термостойкость

- Влагостойкость

Текстолит поставляется в виде листов различной толщины. Очень часто на производствах стоит задача распила листового текстолита. Обычно это делают механическими способами, но это достаточно затратно.

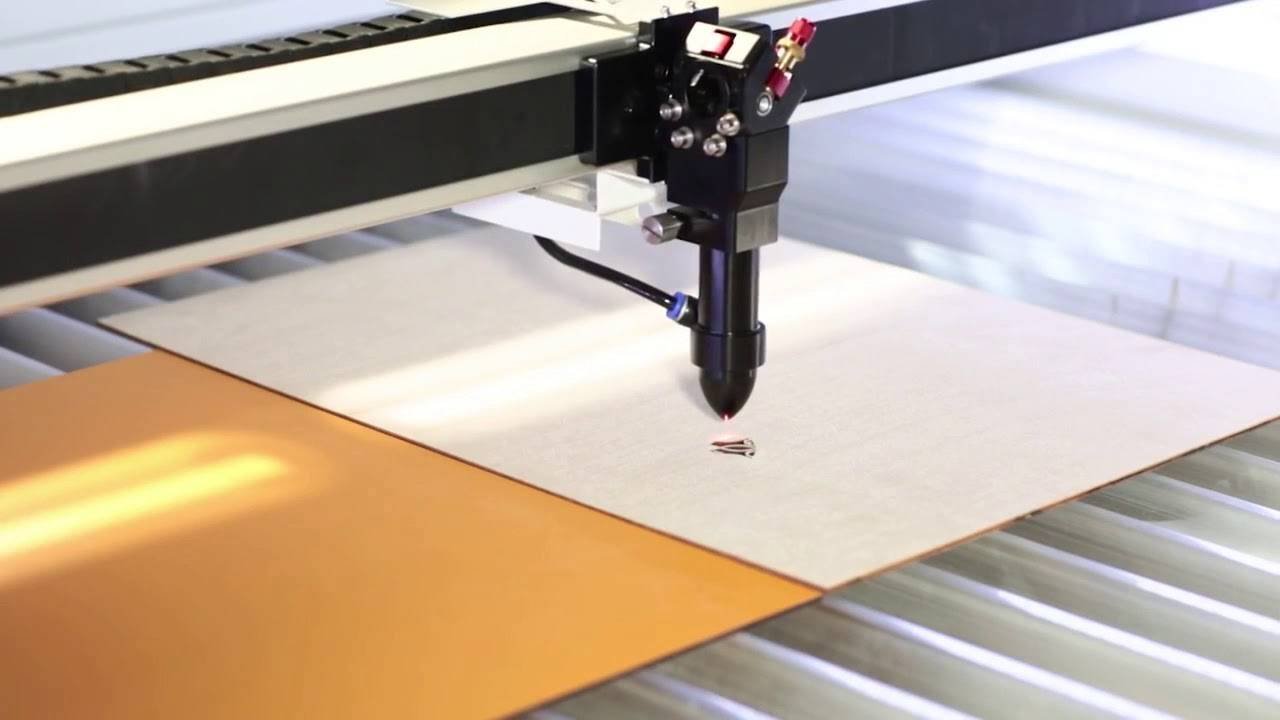

Если перед вами стоит задача резки текстолитовых листов небольшой толщины, то с этим может справиться лазерный СО2 станок. В этой статье рассмотрим режимы резки текстолита лазером. Материал нашей статьи основывается на экспериментальной резке текстолита силами нашей организации с помощью лазерного станка Rabbit HX 6090 SC (ссылка). Эксперимент производился на нашем складе.

Итак, для резки выбрали текстолит толщиной 0,5 мм. и 2 мм.

Хочу сразу сказать, что уже ранее имели опыт резки текстолита и поэтому решили усилить мощность лазерного излучения станка. В стандартной комплектации станка Rabbit HX 6090 SC идет лазерная трубка Lasea F2 мощностью 80-90 Вт. Мы её заменил на более мощную Yongli R7 мощностью 130-140 Вт. И приступили к резке.

Начали с легкого варианта. Попробовали разрезать лазером текстолит толщиной 0,5 мм. Сделали мощность излучения 80% от максимальной (104 Вт.), скорость установили 5 мм/сек. Подачу воздуха установили на уровне 50 л/мин.

Затем увеличили скорость резки до 10 мм/сек и снова резка удалась. Края реза в обои случаях получились ровными, не имели шероховатости, на лицевой стороне текстолита не было нагара. Дальше с толщиной 0,5 мм. решили не экспериментировать, так как стало ясно что лазерный станок без проблем справляется со своей задачей.

Затем перешли к более сложной задаче. Началась резка текстолита на лазерном ЧПУ станке СО2 толщиной 2,0 мм. Установили мощность лазера 90% от мощности 130 Вт, сто составило 117 Вт, скорость установили 5 мм/сек, подачу воздуха 70 л/мин. Прорезать за 1 проход не получилось. Лазер углубился в толщину материала примерно на 1,5 мм.

Решили снизить скорость до 3 мм/сек., в итоге за один проход тоже не получилось порезать и сильно увеличился нагар вдоль кромки реза.

Тогда решили резать за 2 прохода. На первичных настройках.

За 2 прохода удалось прорезать текстолит толщиной 2,0 мм. насквозь. Единственно, что кромки реза получились шероховатыми и вдоль косильной лески реза присутствовал излишний нагар.

Попробовали на первичных настройках увеличить подачу воздуха до 120 л/мин. В итоге прорезать даже за 2 прохода не удалось.

Сделали вывод, что излишняя подача воздуха на малых скоростях реза текстолита только мешает.

Далее решили попробовать резать большим количеством проходов, а именно в 4 прохода.

Увеличили скорость до 10 мм/сек, мощность оставили 90%, подачу воздуха вернули до 70 л/мин.

Итог успешен! Текстолит прорезался насквозь по всей длине. Нагар получился небольшой, кромка реза не шероховатая. При чем времени было затрачено столько же сколько и при резке в 2 прохода на небольшой скорости!

Сделали вывод, что резку текстолита толщиной 2,0 мм. лучше выполнять за несколько проходов и не на минимальной скорости. Тогда будет хорошее качество реза с минимальным нагаром.

Так же можно сделать вывод, что на лазерной трубке мощностью до 140 Вт, как например, на Yongli R7 за один проход можно резать текстолит в пределах толщины 1,5 мм. Если же требуется порезать текстолит толщиной 2 мм. за один проход, то нужно увеличить мощность лазерного излучения, использовать к примеру лазерную трубку Reci W6 мощностью до 160 Вт., а чтобы повысить скорость реза можно использовать и более мощные лазерные трубки, такие как Reci W8 или Yongli A8.

Преимущества и недостатки лазерной технологии

Лазерная резка металла имеет ряд весомых преимуществ перед другими видами резки. Вот несколько ее достоинств.

- С помощью лазера можно резать достаточно широкий диапазон толщины металлических изделий: медных – 0,2-15 мм, алюминиевых, 0,2-20 мм, стальных — 0,2-20 мм, из нержавеющей стали – до 50 мм.

- Полное отсутствие контакта режущего инструмента с разрезаемым металлом. А это открывает возможности работать с хрупкими и легко деформирующими заготовками.

- Просто получаются изделия с замысловатыми формами. Особенно, если резка производится на станке с компьютерным обеспечением. Нужно просто в блок управления загрузить чертеж будущей детали, и оборудование само разрежет его с большой точностью.

- Высокая скорость процесса.

- Если необходимо изготовить металлическую деталь небольшой партией, то именно лазерная резка может заменить такие сложные технологические процессы, как штамповка и литье.

- Минимум отходов и чистота среза – это снижение себестоимости производимых металлических деталей, что влияет на снижение конечной цены изделия.

- Универсальность самой лазерной технологии, с помощью которой можно решать достаточно сложные поставленные задачи.

Если говорить о недостатках лазерной резки, то их не так много. Главный недостаток – это высокое энергопотребление, поэтому данный процесс самый дорогостоящий на сегодняшний день. Хотя если сравнивать со штамповкой, которая также отличается минимальными отходами и высокой точность и качеством конечного продукта, то, учитывая изготовление оснастки, можно сказать, что лазер будет-то дешевле. И второй недостаток – ограничения резки по толщине. Все-таки 20 мм – это низкий предел.

Несколько слов о строении гипсокартона

Для начала пару минут внимания необходимо уделить строению гипсокартона, так как этот момент сразу внесет ясность в процесс его резки. А «устройство» ГКЛ – весьма незамысловатое.

Структурное строение листа этого материала представляет собой трехслойный «сэндвич». Внешние слои изготавливаются из плотного картона, а сердцевина из прессованной гипсовой смеси. Боковые длинные стороны гипсокартона обычно имеют кромку со скругленными или сходящимися на трапецию углами и также защищены картоном. С торцевых сторон кромка не предусматривается.

Производится картон в нескольких видах — это обычный (ГКЛ) материал серого цвета, влагостойкий (ГКЛВ) имеет зеленые оттенки лицевой стороны, огнестойкий (ГКЛО) — розового или светло-фиолетового цвета, и влагоогнестойкий (ГКЛВО) — темно-зеленого оттенка. Кроме того, сегодня в продаже появился инновационный гипсокартон, предназначенный для звукоизоляции стен. Он изготавливается в синем цвете.

Чаще всего встречаются стандартные размеры листов 2500×1200 мм, то есть имеющие площадь 3 м². Выпускаются и иные варианты, но они встречаются реже: 2000×1200 мм (2,4 м²) и 3000×1200 мм (3,6 м²). Толщина листов может составлять 12,5 мм (для стен), а также 9,5 мм и 6 мм, которые обычно используют для создания потолочных конструкций.

В таблице ниже представлены основные стандартные размеры гипсокартона с указанием примерной массы листов. Это для того, чтобы можно было оценить — листы весьма громоздкие и довольно тяжеловесные

То есть работать с ними следует аккуратно: нагрузку на излом при неосторожном обращении они могут не выдержать – переломиться

| ГКЛ | 2000 × 1200 × 6 | 2,4 | 12 |

| 2000 × 1200 × 9,5 | 2,4 | 18 | |

| 2000 × 1200 × 12,5 | 2,4 | 23 | |

| 2500 × 1200 × 6 | 3,0 | 15 | |

| 2500 × 1200 × 9,5 | 3,0 | 23 | |

| 2500 × 1200 × 12,5 | 3,0 | 29 | |

| 3000 × 1200 × 6 | 3,6 | 18 | |

| 3000 × 1200 × 9,5 | 3,6 | 27 | |

| 3000 × 1200 × 12,5 | 3,6 | 35 | |

| ГКЛВ | 2000 × 1200 × 12,5 | 2,4 | 24 |

| 2500 × 1200 × 12,5 | 3,0 | 30 | |

| 3000 × 1200 × 12,5 | 3,6 | 35 | |

| ГКЛО | 2000 × 1200 × 12,5 | 2,4 | 26 |

| 2500 × 1200 × 12,5 | 3,0 | 31 | |

| 3000 × 1200 × 12,5 | 3,6 | 37 | |

| ГКЛВО | 2000 × 1200 × 12,5 | 2,4 | 27 |

| 2500 × 1200 × 12,5 | 3,0 | 32 | |

| 3000 × 1200 × 12,5 | 3,6 | 38 |

Однако, какой бы гипсокартон ни использовался для строительных или отделочных работ, режется он одинаково.

Резка окружностей и квадратов в ГКЛ

Вырезать круглые отверстия удобнее всего с использованием дрели и коронок соответствующего диаметра. Сперва нужно наметить центр отверстия, куда будет установлено сверло коронки.

Набор коронок разных диаметров для дрели

Поскольку гипсокартон является хрупким материалом, для его сверления желательно установить средние обороты. При работе на дрель нужно нажимать плавно, чтобы не выломать кусок листа.

Вырезание окружности в гипсокартонном листе коронкой

При отсутствии коронок это можно выполнить ручной пилой или электролобзиком (если нужна большая окружность). Только в этом случае в листе нужно предварительно просверлить дрелью отверстие большого диаметра, в которое войдет полотно пилы или лобзика.

Вырезание окружности в ГКЛ ножовкой

Таким же образом (с предварительным сверлением дрелью) с помощью пилы или лобзика вырезаются и квадратные отверстия в листах.

Подготовка квадратного отверстия в ГКЛ электролобзиком

Вырезание квадрата в гипсокартонном листе ручной пилой

Детальнее этот процесс рассмотрен в следующем

Стандартный раскрой

Изначально нужно отмерить и наметить размер вырезаемой заготовки на листе. Затем к косильной лески реза прикладывается линейка или правило, вплотную к которому приставляется нож и с незначительным нажимом лезвие ведется по всей длине направляющей.

Разметка гипсокартонного листа

Если раскрой выполнялся на столе или другом основании, лист нужно сдвинуть на край, взяться рукой за вырезаемую заготовку и резким движением согнуть ее вниз – гипсовый сердечник отломается точно по косильной лески реза.

Выбор мощности для лазерного раскроя различных материалов

Это один из ключевых моментов при составлении программы лазерной резки. Лазерный луч должен двигаться не слишком быстро — чтобы материал успевал качественно разрезаться — но и не слишком медленно — чтобы установка не работала впустую и не тратила лишней энергии.

Требуемая мощность сильно разнится в зависимости от выбранного материала.

Для обработки металлов требуется относительно мощный лазер. Например, черная сталь толщиной 15 миллиметров. Лазерная установка мощностью 2,5 киловатта будет резать ее со скоростью от 16 до 20 миллиметров в секунду.

А вот дерево, его производные, пластик и оргстекло — менее плотные материалы, поэтому их раскрой лазером проходит легче и быстрее. Например, оргстекло с той же самой толщиной 15 миллиметров. Для его раскроя потребуется станок с мощностью в 5 раз меньше — всего лишь 0,5 киловатта. И при этом раскрой еще и будет идти быстрее, чем раскрой металла на более мощном станке.

Советы по лазерной резке

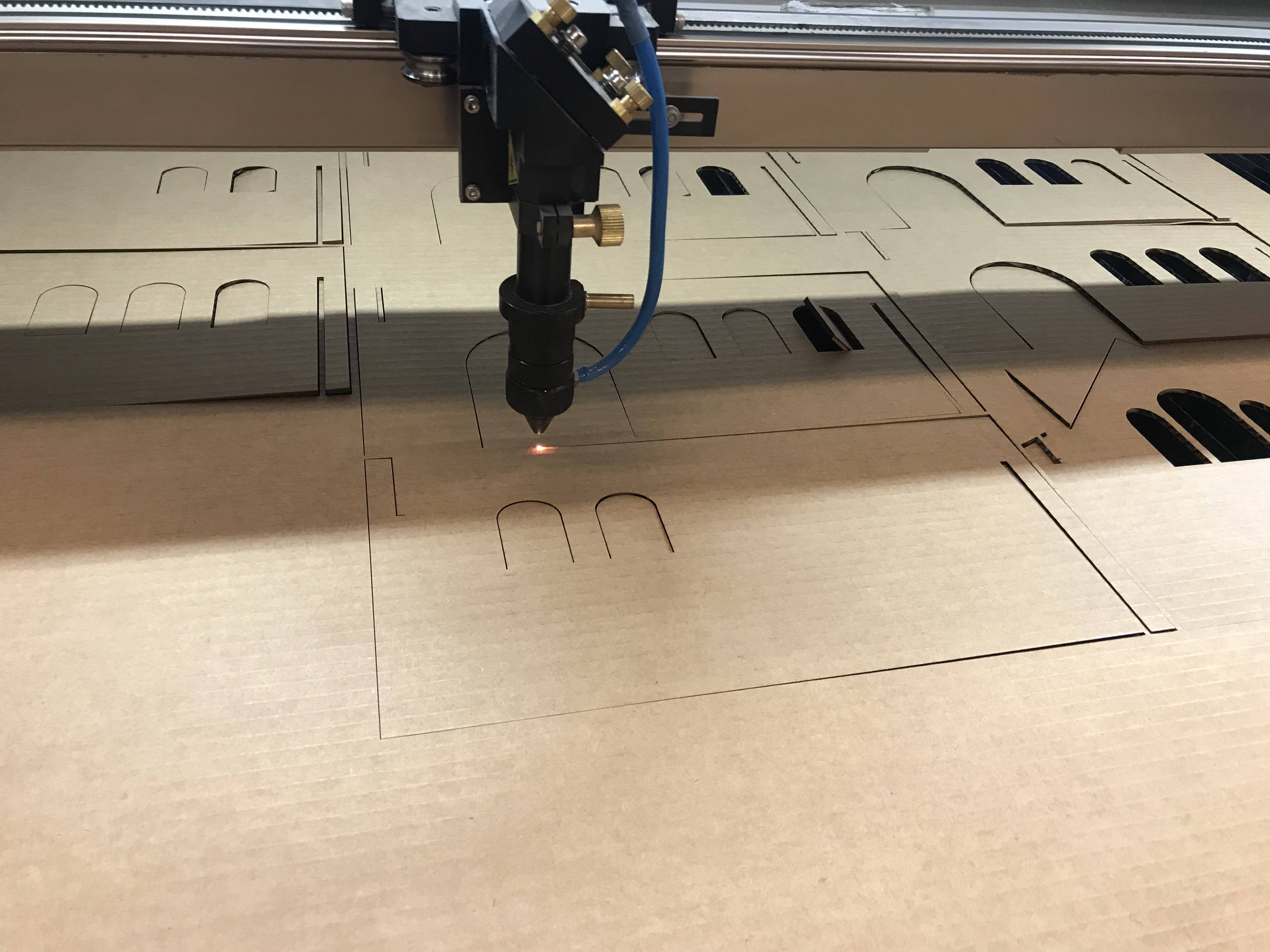

Бумага, удаленная в процессе высокоскоростной лазерной резки, испарится и превратится в дым. А дым отводит тепло от бумаги, поэтому тепловая нагрузка бумаги невелика. Лазерный станок для резки бумаги с ЧПУ может создавать самые тонкие контуры с соответствующими настройками, подачей воздуха и дымоудалением. Итак, перед началом работы прочтите следующие советы, чтобы улучшить результаты лазерной резки бумаги.

Выходная мощность на разных уровнях будет разной, даже если это одна и та же модель гравера для CO2-лазера. Поэтому вам лучше провести некоторую подготовку и тестирование бумаги для лазерной резки. Это необходимо для определения наиболее подходящей мощности и других настроек для вашего собственного проекта. Отрегулируйте подходящее и правильное фокусное расстояние. Небольшие ошибки могут иметь большое значение в результатах резки

Так что обратите внимание на фокусное расстояние и эффект резки. Не забывайте каждый раз проверять чистоту и целостность зеркал и линз перед использованием лазерного гравера на CO2

Очистите или замените зеркала или линзы в случае попадания пыли или повреждений. Держите рабочий стол ровным

Это особенно важно для машины для резки бумаги лазером CO2 с ручной фокусировкой. В противном случае резка будет неравномерной

Надежно закрепите бумагу во время лазерной резки, потому что она очень тонкая. Например, можно использовать вакуумный стол или сотовый рабочий стол, чтобы закрепить бумагу. Хороший отвод дыма предотвращает влияние высокотемпературного дыма на результаты резки. Так что не забудьте вовремя выпустить дым.

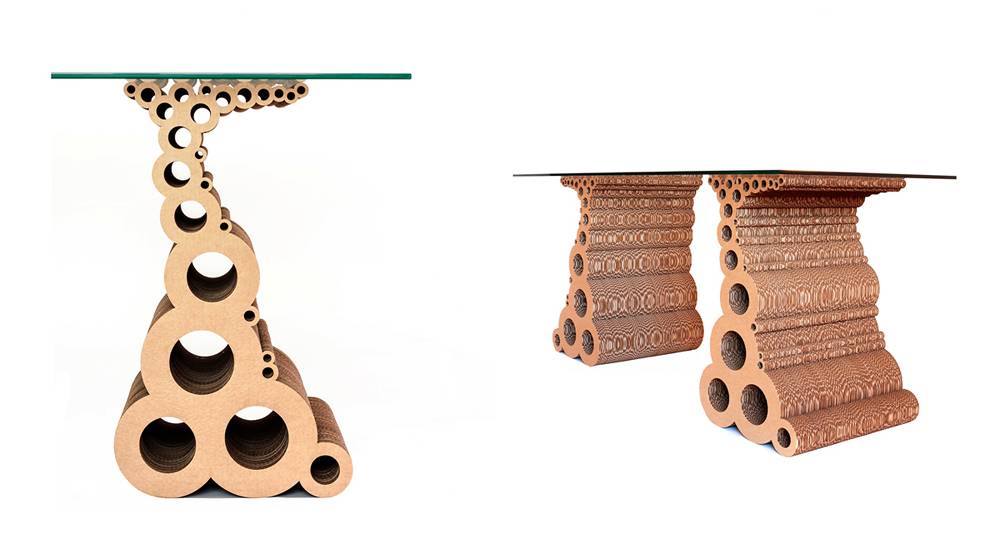

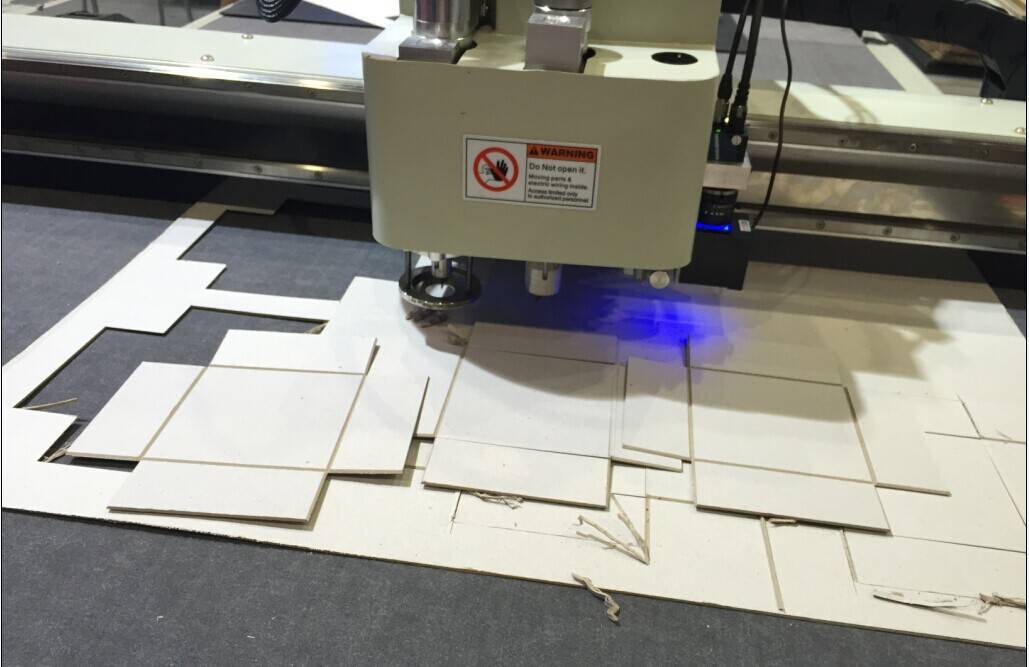

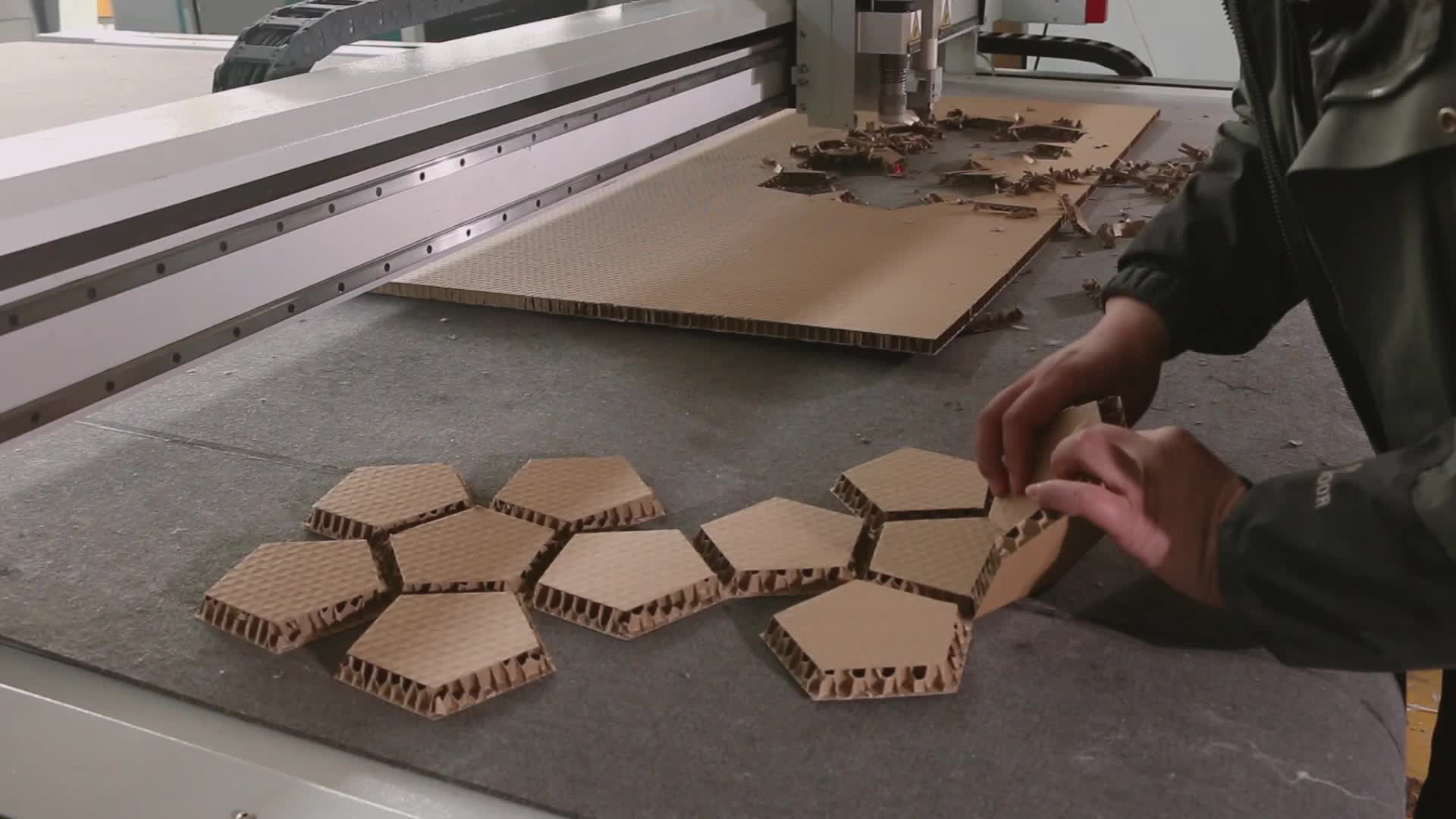

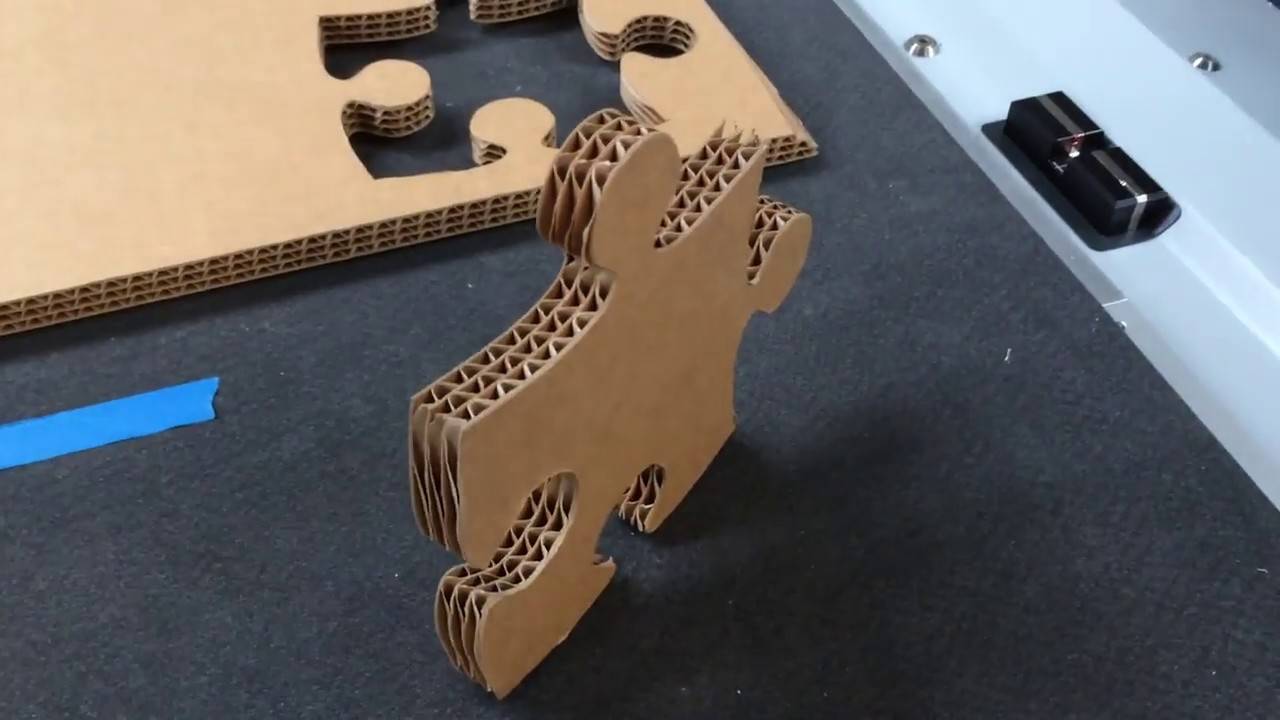

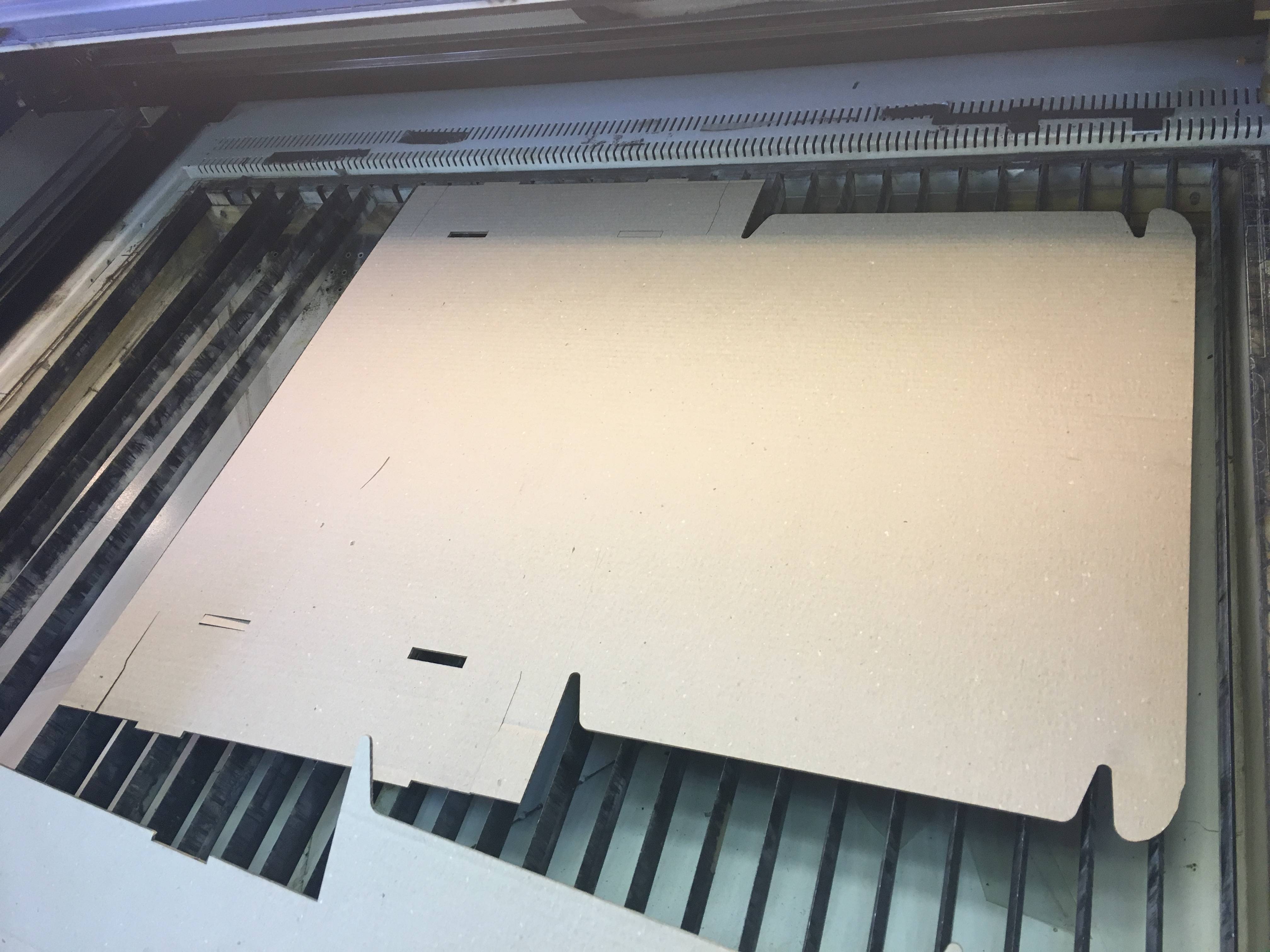

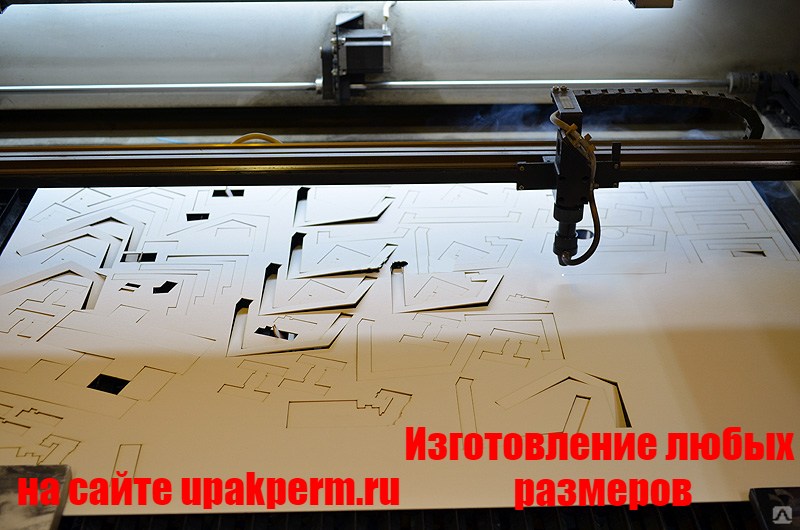

Особенности и этапы работы

Нарезка картона происходит острыми ножами, которыми оснащен плоттерный станок с ЧПУ. Оборудование, в отличие от механического способа обработки, выполняет рез по контурам, опираясь на заданные параметры. Контролирует качество и глубину шва специализированное программное обеспечение, которое установлено в каждом агрегате. Благодаря этому листовой гофрокартон получает аккуратный рез без нагара и рваных частей. Точности раскроя панелей удается добиться вакуумной фиксацией трафарета.

Плоттерный станок подходит для обработки небольших и крупных партий. Острые ножи и полная автоматизация процесса гарантируют качественный раскрой обычного и белого гофрокартона. Во время резки на полотно не садиться сажевый налет, поэтому после изготовления изделия не потребуется его чистка, ламинирование или защита самоклеящейся пленкой.

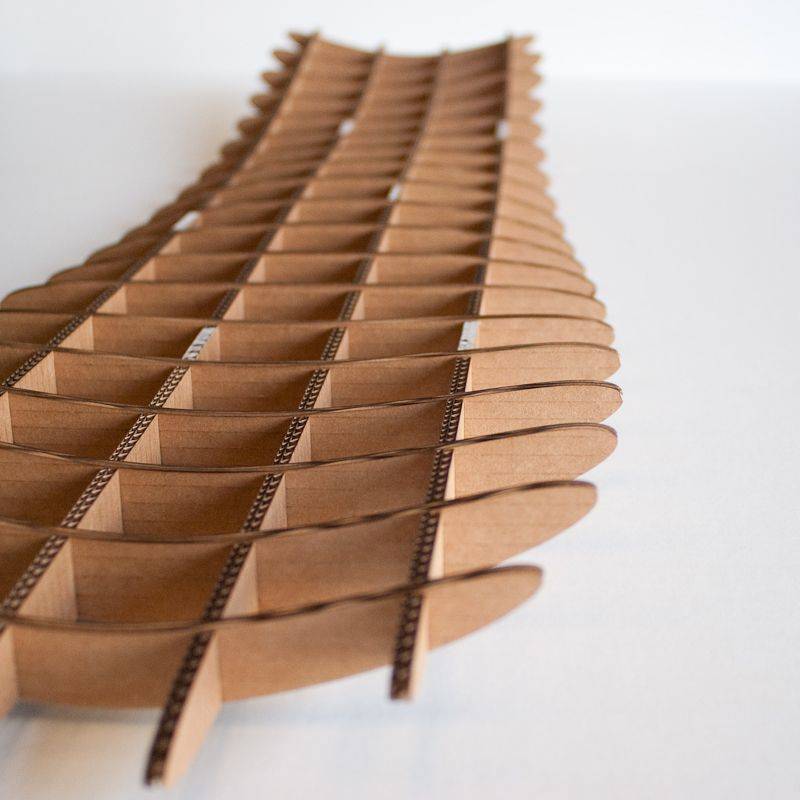

Процесс раскроя с помощью плоттерных машин с ЧПУ обеспечивает высокое качество обработки. Программное обеспечение, а также возможность установки точных размеров раскроя, позволяют получать формы любой сложности. Такая технология резки подходит для производства упаковки, стоек, крупных и мелких фигур, 3D-конструкций, паллет.

Плоттерная резка имеет следующий технологический процесс:

- подготовка графического изображения, параметры которого учитываются во время раскроя;

- установка меток в программном обеспечении, печать рисунка;

- заправка гофрокартона в станок;

- считывание внесенных параметров оборудованием;

- раскрой полотна по меткам режущей головкой.

Мы готовы выполнить резку гофрированного картона любой сложности поштучно или партией. Профессиональное оборудование позволяет изготавливать сборные коробки разных размеров, раскраивать системы хранения с замковыми отверстиями и без них. Соблюдение технологии обработки материала такого типа дает возможность браться за производство трафаретов, рекламных стендов, аппликаций и трехмерных конструкций.

ДРУГИЕ СТАТЬИ

Процесс лазерной резки бумаги и картона в «Laser365»

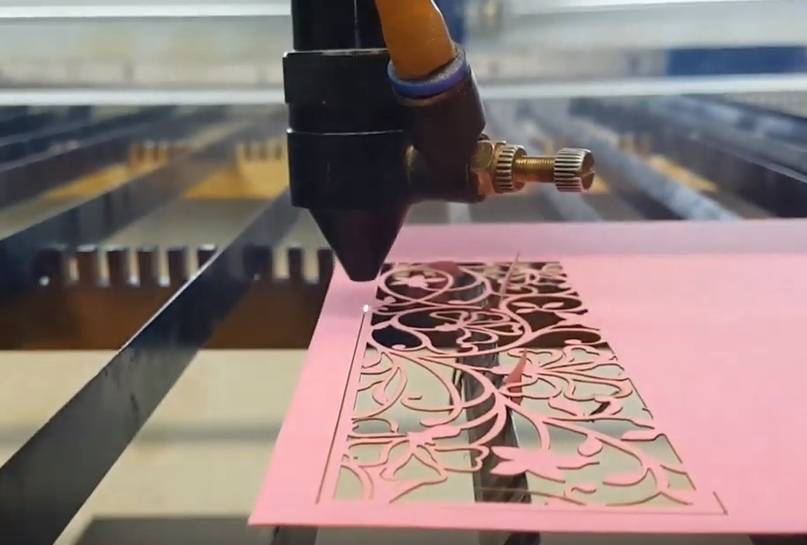

Обработка бумажных материалов в нашей мастерской состоит из трех производственных этапов: 1. Разработка прототипа. Вы самостоятельно или с нашей помощью создаете шаблон будущего изделия в одной из компьютерных программ – CorelDraw, AutoCAD, FreeHand, Adobe Illustrator, Compas. 2. Выбор материала для заготовки. В зависимости от поставленной задачи Вы подбираете вид материала (бумагу, картон, гофрокартон) для раскроя на лазерном станке. 3. Резка исходного материала. Тонкий луч лазера, сфокусировавшись в одной точке, быстро и филигранно делает контурную резку бумаги с минимальным количеством отходов согласно заданному макету.

Нюансы лазерной резки бумаги и картона

При обработке бумаги и картона есть одна особенность, которую нужно учитывать при заказе раскроя. В зависимости от исходного материала (толщины, типа и фактуры), лазерный луч, раскраивая заготовку, может оставлять после себя желтоватую линию реза. Поэтому для того, чтобы избежать непредвиденных ситуаций мы рекомендуем для начала сделать пробный рез материала. Данная услуга предоставляется в нашей мастерской «Laser365» бесплатно.

Воспользоваться услугой профессиональной лазерной резки бумаги и картона в Москве (в пределах МКАД) Вы можете в нашей компании «Laser365». Мы осуществляем художественную обработку всех категорий бумажных материалов без выходных, 7 дней в неделю. Для получения более подробной информации о специфике фигурной резки бумаги (картона, гофрокартона), а также о других интересующих Вас деталях свяжитесь с нами по телефону (посмотреть) или закажите «бесплатный звонок».

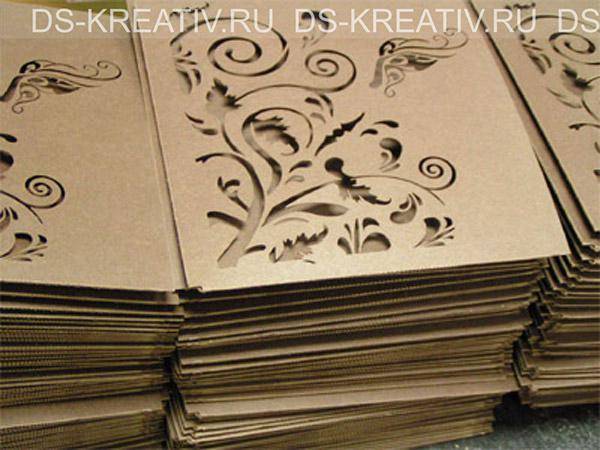

Лазерная резка картона применяется в легкой промышленности, рекламной и дизайнерской деятельности. Резку картона посредством лазерного луча осуществляют бесконтактно и по заданной заранее программе.

Гарантия • Цена до оказания услуги • Организация доставки • Крупный станковый парк • Специальные условия для крупного опта

Цена лазерной резки металла

Стоимость лазерной резки рассчитывается в каждом конкретном случает отдельно. На цену влияют: оперативность выполнения работ, сложность реза, объем заказа, вид и толщина обрабатываемого материала, другие параметры. Цена лазерной резки указывается за метр реза.

Раскроить обычную конструкционную сталь всегда дешевле, чем нержавейку. Цена за метр простого лазерного реза у первой начинается от 12 рублей, а нержавеющей стали – от 15 с копейками – данные для толщины листа не более 1 мм. Стоимость раскроя стали 2 см – уже более 230 руб/м.п. по прямой.

Наиболее дорогая в обработке медь, при толщине листа цена 1 метра простого лазерного раскроя начинается от 22 руб. (при больших объемах).

Также везде для расчета итоговой стоимости применяются коэффициенты. Простой рез – 1,0, сложный – 1,2 – 1,3, раскрой с повышенной сложностью – 1,5 – 1,9.

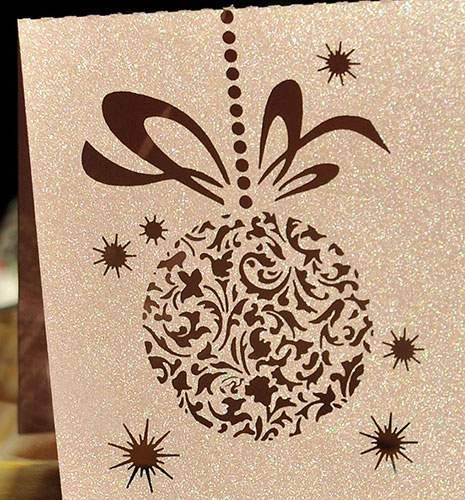

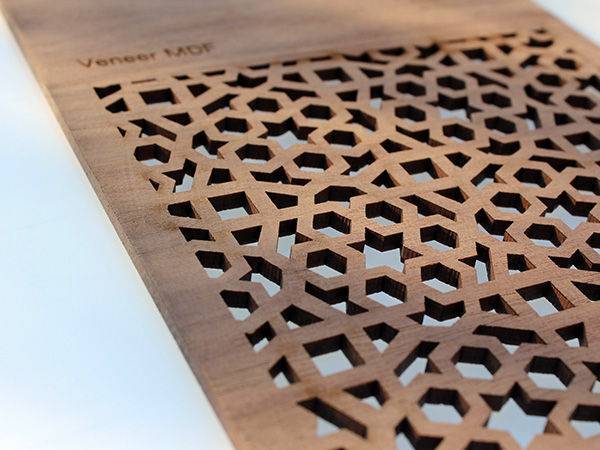

Преимущества контурной резки бумаги и картона лазером

По сравнению с традиционными способами, резка бумаги и картона на лазерном станке дает уникальную техническую возможность для реализации различных задач независимо от их сложности. Тонкий луч лазера CO2 быстро и филигранно вырезает любые узоры, от простых орнаментов до сложнейших декоративных элементов. Помимо точности и высокой скорости выполнения задачи, большим преимуществом лазерной резки бумаги и картона является качественный, чистый и аккуратный вид итогового продукта. Кроме того, среди плюсов автоматической обработки материала выделяются:

- высокая производительность процесса раскроя бумаги и картона (до 400 мм/с);

- ровный и чистый рез (без зазубрин) независимо от типа бумаги;

- идеальная проработка мельчайших элементов и деталей лазером CO2;

- точность раскроя до 0,1 мм;

- минимальное количество отходов (по сравнению с механической резкой);

- полная идентичность изделий при тиражировании (независимо от их количества, формы и сложности конфигурации);

- наименьшие риски повреждения заготовки благодаря автоматизации производственного процесса;

- доступная стоимость услуги.

Благодаря бесконтактному способу фигурной резки картона (бумаги, гофрокартона) на станках Kamach II 1290 AS и Lestar 1390 процесс обработки материала происходит очень деликатно, исключая повреждение заготовки и нанесенного на нее изображения.

Остается ли нагар?

В 99% случаев лазерная резка бумаги оставляет нагар по краям. Степень и видимость нагара, который оставили лазерные лучи, зависит от типа картона, толщины и сложности макета.

Проба резки вашего картона

Лазерная резка образца вашего материала по нашему макету делается бесплатно. Образец резки вашего изделия уже будет расцениваться как заказ.

Резка картона с печатью на нем

При производстве оригинальных пригласительных или рекламы часто применяется лазерное оборудование, с помощью которого происходит печать по картону с последующей резкой. Порядок действий такой:

- Дизайнер готовит макет для печати и делает рамку за пределами всех элементов на листе.

- Далее дизайнер готовит макет для лазерной резки. Векторные контуры резки должны идеально совпадать с макетом.

- Макет передается в печать.

- Картон с напечатанным рисунком передается нам.

- Напечатанная рамка сопоставляется с рамкой резки, за счет этого резка внутренних элементов происходит в нужном месте.

- Изделие готово. Если макет подготовлен корректно, то совпадение происходит полностью.

Особенности резки импульсно-периодическим излучением

Из-за большой инерционности электромеханических приводов машин резка сложных участков контуров деталей (углы, малые радиусы, прорези и т. д.) осуществляется на небольших скоростях, как правило, не превышающих 0,8—1,7 см/с. Значительное, по сравнению с оптимальной, снижение скорости приводит к перегреву сложных участков контура деталей и ухудшению качества резки. Увеличивается глубина зоны температурного влияния, шероховатость поверхности, количество грата, существенно снижается точность деталей. Для получения высокого качества углов снижают мощность излучения пропорционально снижению скорости резки. Другой способ качественной резки углов — автоматический переход с непрерывного на импульсно-периодический режим излучения. Изменяя, главным образом, частоту следования, а также длительность и пиковую мощность импульсов, можно эффективно регулировать тепловложение в металл и достигать высокого качества резки. Выше приведены параметры импульсно-периодического излучения (ИПИ), наиболее часто используемые при назначении режима обработки углов деталей. Другой случай эффективного применения ИПИ — финишная вырезка деталей из сплавов цветных металлов, например титана и алюминия. При одинаковой средней мощности по сравнению с непрерывным ИПИ обеспечивает более высокое качество резки по показателям шероховатости, глубине зоны температурного влияния и количеству грата на кромках реза. Кроме того, ИПИ позволяет увеличить в полтора—два раза предельную толщину качественной резки металлов, а также резать металлы с высокой отражающей способностью и теплопроводностью (сплавы Аl, Сu) при более низком уровне средней мощности. Скорость резки металлов с применением ИПИ несколько ниже, чем с применением непрерывного излучения такой же средней мощности.

Влияние поляризации излучения

Наиболее высоки показатели скорости и качества резки при совпадении плоскости поляризации луча с плоскостью резки. В этом случае на передней поверхности реза наиболее высоко поглощение излучения. Ели плоскость поляризации перпендикулярна плоскости реза, то большая часть излучения поглощается боковыми поверхностями реза. Скорость и качество резки могут значительно различаться в зависимости от изменения направления перемещения оптического резака при вырезке фигурных деталей. Влияние эффекта поляризации ослабляется при повышении температуры металла, а также при его окислении химически активным вспомогательным газом в процессе резки. Для обеспечения наибольшей эффективности резки целесообразно плоскость поляризации луча с помощью специального устройства автоматически поворачивать при изменении направления резки, чтобы она совпадала с плоскостью резки. Хорошие результаты достигаются в результате превращения линейно поляризованного излучения в излучение с круговой поляризацией с применением фазовращающего зеркала, которое устанавливают перед входом в оптический резак. Этот способ применяется ведущими фирмами в современных машинах лазерной резки.

1 Резка металла лазером – передовая технология металлообработки

Лазерная резка, так же как и плазменная или газовая, является немеханическим способом раскроя металла, основанном на термическом воздействии. Лазерный луч, испускаемый специальным оборудованием, направляется и концентрируется на заготовке, достигая размеров площади контакта всего в несколько микрон. При этом кристаллическая решетка разрезаемого материала разогревается до температуры плавления.

В то же время, площадь луча настолько мала, что вся заготовка во время обработки остается практически холодной, а леска реза отличается минимальной погрешностью в десятые доли миллиметра. В месте резки металл плавится и может одновременно выкипать (испаряться). Расстояние между поверхностью заготовки и рабочим органом оборудования, испускающим лазерный луч, должно быть не более нескольких сантиметров. Лазером можно выполнять точные, аккуратные разрезы металлических заготовок небольшой толщины.

Филигранность обработки настолько велика, что вышедшая из лазерной установки деталь обычно не нуждается в какой-либо завершающей обработке и может сразу использоваться или передаваться на последующий этап технологического процесса. Лазерным лучом можно не только резать металл, но и фрезеровать, делать впадины, углубления заданного размера и многое другое. Только внутреннюю резьбу выполнить невозможно. Аппарат лазерной резки применяют и для гравировки. Процесс не требует использования сложного оборудования, мощность лазера не должна быть большой.

Способ 10. Режем электрическими ножницами по металлу

Электрические ножницы — отличный инструмент для резки листов металла, который используют как профессионалы, так и любители. Относительно недорогие модели, например, марки Интерскол помогут разрезать листы толщиной до 2 миллиметров. Более мощные профессиональные версии справятся с металлом толщиной до 3 и более миллиметров.

Ножницы по металлу будут чрезвычайно полезны тем, кто отрезает металлическую черепицу, профнастил и т.п. Ведь альтернативная резка болгаркой, даже с использованием специального круга по металлу, портит защитный слой металлочерепицы. А ножницы позволяют делать аккуратный срез, не влияя на защиту металла.