Ссылки [ править ]

- ^

- ↑ Mittal, K. L and Pizzi, A. (Eds.), (2009), Handbook of Sealant Technology , CRC Press, p. 328-332. ISBN .

- Манфред Пребстер, Промышленные герметики – основы, выбор и применение, Verlag Moderne Industrie 2004

- MJ Форрест, Продукты, контактирующие с пищевыми продуктами 2 – Продукты, миграция и регулирование , Rapra Review Reports, vol. 16, No. 2, Smithers Rapra Publishing, 2006 ISBN .

- . www.siliconeforbuilding.com . Проверено 23 июня 2020 .

- .

- . www.vikingextrusions.co.uk . Проверено 13 августа 2019 .

- . Силикон Shin-Etsu . Япония: Shin-Etsu Chemical Co., Ltd., август 2016 г.

- .

- Келлер и др. , Самовосстанавливающийся поли (диметилсилоксан) эластомер, Advanced Functional Materials, v. 17, p. 2399–2404 (2007).

- Келлер и др. , Реакция на усталость при кручении самовосстанавливающихся поли (диметилсилоксановых) эластомеров , Полимер, том 49, с. 3136–3145 (2008).

Использование смазок в сфере авторемонта

Удобная эксплуатация автомобиля зимой не может обойтись без повседневного ухода и предотвращения процессов замерзания. Для этих целей применяется целая линейка зимней автохимии. Эти средства характеризуются способностью выдерживать воздействие широкого диапазона низких температур, быть антистатичными и гигроскопичными, а также работа с ними отличается комфортом и быстротой. Поэтому, силиконовая смазка считается многофункциональным средством для разных погодных условий, с помощью которого возможно:

- Смягчить уплотнители дворников, замков, багажника, капота, дверей, а также обработать молдинги, салонные коврики, диски колес и различные элементы из резины;

- Предупредить примерзание дверей автомобиля;

- Смазать звенья в цепях квадроциклов и мотоциклов;

- Возвратить свойства эластичности внутренним и наружным тросовым соединениям (предупредив заломы);

- Защитить стальные соединения от ржавчины и воздействия негативных погодных проявлений;

- Исключить скрип и трение соприкасающихся элементов;

- Убрать прикипание болтов и гаек, крепежей на люке бензобака и т.п.;

- Возвратить промерзшим на морозе частям динамику;

- Разблочить застывшие механизмы замков;

- Вернуть блеск и цвет потускневшим пластмассовым деталям.

Рассматриваемая смазка состоит из эфирных и нефтесодержащих компонентов, а также из молекул силикона. Она способна отлично проникать в резьбовые сочленения и полости, создавая мягкий и не липкий слой между деталями, предупреждая трение. Силиконовые масла, находящиеся в основе состава, проникают в структуру материала и умягчают ее соединение, возвращая ей былую пластичность. Благодаря нефтесодержащим субстанциям, создается гидроустойчивый слой, который вытесняет влагу из самых мельчайших резьбовых полостей. Полимерный защитный слой соединенных силиконовых молекул, придает поверхности исключительную скользкость и водоотталкивающие свойства. Так смазка выполняет свой функционал. При этом, она не меняет консистенцию даже при изменении температуры – не растекается в жару и не загустевает в холод. Она пожаробезопасна, ее возможно использовать на механизмах, выдающих искру. Субстанция не включает в себя воду, что говорит о невозможности испарения или замерзания. Не липнет и быстро высыхает.

Эту смазку стоит отличать от WD – средства полностью различны по функционалу и составу. Силиконы не отличаются повышенным проникновением – они обладают более густой основой благодаря маслам, и в основном направлены на создание умягчающего эффекта. WD же работает аки «незамерзайка», при этом вырабатывая влагу и испаряясь. Силиконы же напротив образуют водоотталкивающий слой, который не проводит электроток.

Применять смазки-силиконы очень легко – достаточно распылить/размазать тончайшим слоем по обрабатываемому основанию и выждать, пока средство впитается. Нанесение возможно лишь на обезжиренную, сухую и чистую поверхность. Для работы с различными мелкими полостями, типа замочных скважин, необходимо использовать специальные насадки. Продукт идеально работает с пластиком, резиной и металлами. Пока холода не окончены, смазки-силиконы очень актуальны для автолюбителей. Их главная функция – предотвращение примерзания дворников и дверей. Нанесение ее необходимо лишь на отдельные части данных элементов автомобильной конструкции и тогда масляная основа проникнет в структуру, вернет ей былую эластичность, попутно придав свойства смягчения. Созданный же полимерный слой между влажной атмосферой (даже снегом) и поверхностью, позволит без труда использовать автомобиль и в самое холодное время года.

Основы химии. Химическая структура

Почему силиконовый каучук по своей природе отличается от других эластомеров?

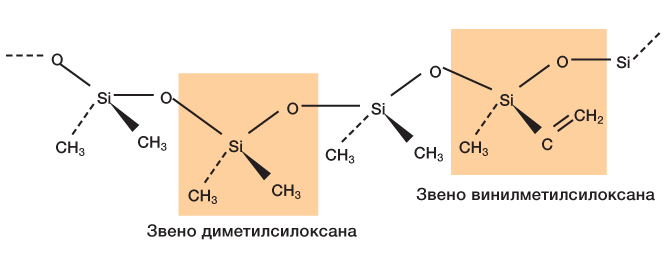

Невулканизированный силиконовый каучук содержит полимеры с цепями различной длины. Он всегда состоит из основной неорганической кремний-кислородной цепи (скелет молекулы силоксана) и органического заместителя, который связан с атомами кремния. Одинатом кремния всегда образует четыре связи, поэтому для обозначения силиконового каучука часто используется буква Q («quarta» – «четвертичный»).

В зависимости от органического заместителя и его структуры силиконовый каучук может приобретать самые разные свойства. Заместители могут быть представлены метильными, винильными, фенильными или другими группами. Соответственно, среди имеющих практическое значение силиконовых полимеров различают следующие:

MQ

MQ или полидиметилсилоксан (ПДМС) – полимер, к скелету молекулы силоксана которого крепятся две метильные группы.

VMQ

VMQ соответствует полиметилсилоксану, у которого небольшая часть метильных групп замещена винильными группами.

PVMQ

PVMQ обозначает VMQ, у которого небольшая часть метильных групп замещается фенильными группами.

FVMQ

FVMQ обозначает VMQ, у которого небольшая часть метильных групп замещена трифторпропильным заместителем.

Фторированные каучуки

Фторорганические резины (каучуки) получают полимеризацией галогенпроизводных непредельных углеводородов. В качестве мономеров используют разные вещества.

Состав, структура исходного сырья определяют цифровые обозначения в маркировке. Так, например, продукция СКФ-26 сделана полимеризацией двух мономеров: дифторэтилена и гексафторпропилена.

Удивительные эксплуатационные качества фторкаучуки приобретают после вулканизации, в процессе которой происходит упрочение молекулы полимеров сшивками.

Термостойкий продукт выдерживает действие большинства органических растворителей, минеральных кислот, масел, топлива, окислителей. В некоторых сложных эфирах, кетонах фторкаучуки растворяются.

Это свойство нашло применение на практике. Раствор полимерной массы расфасовывают в тюбики и предлагают к продаже в качестве герметиков. После выдавливания субстанции растворитель улетучивается, образуется плотный изолирующий слой.

Фторированная резина прочна, долговечна, надежна. Диапазон рекомендуемых температур включает минимальное значение минус 40 ℃, максимальное — +200 ℃.

Силиконовые резины жидкие

Жидкие двухкомпонентные силиконовые резины холодного отверждения RTV. Цены указаны без НДС

| Наименование Lasil | M | C | T-4 | V | S-2 | T-5 | T-30 | 3133 | 103 |

| Вязкость, МПа*с | 90,000 | 12,800 | 35,000 | 19,000 | 9,000 | 36,000 | 5,000 | 15,000 | 37,000 |

| Твердость, Шор А | 59 | 26 | 40 | 38-40 | 20 | 40 | 30 | 13 | 26-28 |

| Усадка через 7 дней | Менее 0,1 % | 0,1% | 0,2-0,4% | 1% | |||||

| Удлинение % | 250 | 900 | 400 | 500 | 600 | 300 | 660 | 450 | 420 |

| Термостойкость | 400’C | 350’C | 300’C | 350’C | 350’C | 200’C | 200’C | нет | 180’С |

| Катализатор | плат. | плат. | плат. | плат. | плат. | плат. | плат. | олово | олово |

| Для сложных форм | да | да | да | да | нет | ||||

| Для простых форм | да | да | да | да | да | да | да | да | |

| Для воска, гипса,полиуретанов, смол, мыла | да | да | да | да | да | да | да | ||

| Для пищевых продуктов | да | да | да | да | да | нет | нет |

Прочитайте информацию Способы удешевления силиконовых резин и Ошибки при работе с силиконами

Силиконовая резина Lasil M жидкая термостойкая 0,99 кг

3 200 руб.

Силиконовая резина Lasil M жидкая термостойкая 4,95 кг

15 200 руб.

Силиконовая резина Lasil C универсальная термостойкая 0,99 кг

3 200 руб.

Силиконовая резина Lasil C универсальная пищевая 4,95 кг

15 200 руб.

Прозрачная силиконовая резина Lasil T-4 комплект 0.99 кг

3 100 руб.

Дополнительный отвердитель к Ласил 90 гр

800 руб.

Силиконовая резина белая SuperMold М40 5,125 кг

4 500 руб.

Дополнительный отвердитель SuperMold 125гр

400 руб.

Силикон пищевой полупрозрачный PlatSet 30 комплект 1 кг

1 500 руб.

Удаление силиконовой смазки

При использовании смазки из аэрозоля, ее часть нередко попадает на постороннюю поверхность (одежда, стекло и т.п.). Если подобная ситуация случилась, то растирать пятно не стоит, дабы не увеличивать площадь поражения. Для удаления следует использовать только специальные растворители, к коим относятся:

- Уксус;

- Ацетон;

- Уайт-спирит;

- Спирт.

Правильно подобрать нужный растворитель из данного списка нужно с учетом состава самой смазки. Если база у смазки на основе кислоты, то использовать стоит 70%-ный раствор уксусной кислоты. Надо будет смачивать этим раствором место загрязнения в течение получаса, а потом насухо вытереть тряпкой. Если база у смазки основана на спирте, то такое загрязнение можно удалить посредством технического денатурированного или медицинского спирта. Если в составе присутствуют оксимы, амиды или амины, то такие пятна ликвидируются с помощью уайт-спирита, бензина или спиртового растворителя. Они наносятся на загрязненную площадь в течение сорока минут, потом вытираются сухой ветошью. Зачастую, для удаления также применяют ацетон, но его эффективность может оставаться под вопросом. Тем более, он чрезвычайно вреден для окрашенных поверхностей. В самых простых случаях, с загрязнением могут справиться даже средства для мытья стекол или жидкости, в составе которых имеется этиловый или нашатырный спирт. Они безопасны для любых поверхностей.

Фторированные каучуки

Фторорганические резины (каучуки) получают полимеризацией галогенпроизводных непредельных углеводородов. В качестве мономеров используют разные вещества.

Состав, структура исходного сырья определяют цифровые обозначения в маркировке. Так, например, продукция СКФ-26 сделана полимеризацией двух мономеров: дифторэтилена и гексафторпропилена.

Удивительные эксплуатационные качества фторкаучуки приобретают после вулканизации, в процессе которой происходит упрочение молекулы полимеров сшивками.

Термостойкий продукт выдерживает действие большинства органических растворителей, минеральных кислот, масел, топлива, окислителей. В некоторых сложных эфирах, кетонах фторкаучуки растворяются.

Это свойство нашло применение на практике. Раствор полимерной массы расфасовывают в тюбики и предлагают к продаже в качестве герметиков. После выдавливания субстанции растворитель улетучивается, образуется плотный изолирующий слой.

Фторированная резина прочна, долговечна, надежна. Диапазон рекомендуемых температур включает минимальное значение минус 40 ℃, максимальное — +200 ℃.

Производство силиконовой резины

Для производства силиконовой резины необходим набор технологического оборудования:

- смесительные вальцы;

- пласикатор;

- экструдер;

- каландра;

- прессов;

- отопительные каналы.

Такой набор оборудования довольно специфичен и как правило его можно скомпоновать только на предприятиях, занятых на производстве резиново-технической продукции.

Для производства силиконовой резины применяют смеси для изготовления синтетического каучука. В состав такой смеси входят такие вещества, как:

Инфузорная земля (горная мука)

Наполнители на базе кремниевой кислоты, инфузорной земли (горной муки), и другие материалы, которые ускоряют и упрощают производство готовой продукции.

В процессе горячей вулканизации силиконовой резины, надо следить за тем, чтобы все оборудование, задействованное в изготовлении готовой продукции, содержалось в идеальном состоянии. Дело в том, попадание даже мельчайших частиц посторонних веществ могут свести на нет всю полученную продукцию. Поэтому для организации производства силиконового каучука целесообразно формировать отдельный участок.

Сферы применения

Химический состав и технология обработки силиконовой резины (силикона) обеспечило готовую продукцию такими свойствами, которые оказались, востребованы практически во всей промышленности.

https://youtube.com/watch?v=twQjA6mk9NU

Стойкость этого продукта к воздействию воды и озона, а также диэлектрические свойства позволяют его применять в качестве изолятора в изделиях электротехнической промышленности. Из этого сырья производят изоляционные оболочки, которой покрывают и силовые кабели, и слаботочные провода.

Силикон применяют для производства изолятора, который наматывают на электрический провод. Для повышения эффективности такого продукта силикон перемешивают со стеклонитями или полиэфирным волокном.

Силиконовый изолятор на электрический провод

Смазка, выполненная на основе силиконового каучука, используется в качестве герметизирующего элемента при установке нагревателей и охладителей. Ее активно применяют при создании гидравлической и тепловой изоляции светопрозрачных конструкций – окон, дверей, витражей.

Силиконовая смазка

Нельзя забывать и том, что при наличии определенных присадок, изделия из силиконовой резины могут выступать в роли проводника электрического тока. Такое сырье применяют для изготовления кабельной продукции, устанавливаемой в современные транспортные средства и других электронных приборов, применяемых, например, в усилителях звука.

Не обошлось без изделий из силикона в оборудовании, термические режимы эксплуатации которого колеблются в пределах 250 – 400 градусов Цельсия. К такому оборудованию относят высоконагруженные силовые электрические машины, монтируемые на подъемные краны, средства железнодорожного транспорта, прокатные станы и пр. Надо сразу сказать, что резина, полученная из природного каучука, там долго не продержится.

Что касается таких отраслей, как авиа- и судостроения, то можно прямо сказать, что от этой резины напрямую зависят жизни пассажиров, экипажа, целостность транспортируемого груза. Все дело в том, что эту продукцию применяют для изготовления уплотнителей и изоляции. И страшно представить, что произойдет, если силиконовый шнур, вставленный в иллюминатор пассажирского самолета саморазрушиться на высоте в 12 000 метров от воздействия низких температур и излучения.

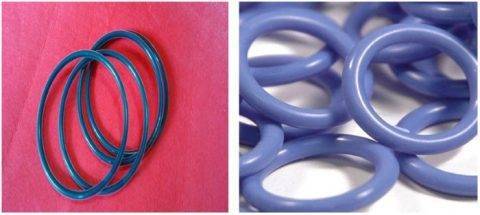

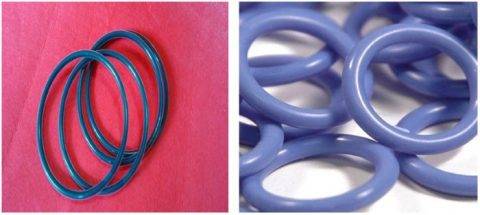

Уплотнители из силиконовой резины

Применение силиконовых резин в машиностроении. По большей части из нее производят уплотнители разного размера и конфигурации. Кроме этого, этот материал широко применяют при производстве трубопроводной арматуры. Детали, выполненные из силикона можно встретить в клапанах обратного давления или в фильтрах различного назначения. В системах подачи тепла их применяют в качестве теплостойких уплотнителей.

Стоит помнить и о том, что из силикона производят рукава, по которым можно спокойно подавать горячий воздух.

Силикон, обладает всеми необходимыми свойствами, которые позволили его применять в медицине. Так, его термическая устойчивость позволяет многократно подвергать стерилизации, изделия из него выполненные.

Применение силиконовой резины

Из него производят рукава, шланги, упаковку для медицинских препаратов и пр., без чего медицина не сможет работать.

Отдельный класс продукции это спреи и аэрозоли на базе силикона. Их применяют в разных целях. Например, при ремонте оборудования, которое долго эксплуатировалось, широко применяют смазку ВД 12, ее наносят на разъемные соединения, к примеру, шпильки крепления картера, которые с течением времени настолько корродировали, что обыкновенным гаечным ключом ее снять невозможно. После нанесения силиконовой смазки и заданной выдержки, соединение будет разобрано, причем без приложения значительных усилий.

И еще одно, но не последнее, применение этого продукта — силиконовая смазка шин, которую применяют в случае закладки последних на хранение.

История [ править ]

Первые силиконовые эластомеры были разработаны в поисках лучших изоляционных материалов для электродвигателей и генераторов. Стекловолокно, пропитанное смолой, в то время было самым современным материалом. Стекло было очень термостойким, но фенольные смолы не выдерживали более высоких температур, которые встречаются в новых электродвигателях меньшего размера. Химики из Corning Glass и General Electric исследовали термостойкие материалы для использования в качестве смолистых связующих, когда они синтезировали первые силиконовые полимеры, продемонстрировали, что они хорошо работают, и нашли способ их коммерческого производства.

Термин «силикон» на самом деле неправильный. Суффикс -one используется химиками для обозначения вещества с атомом кислорода с двойной связью в его основной цепи . Когда впервые было обнаружено, что силикон ошибочно считал, что атомы кислорода связаны таким образом. Технически правильное название различных силиконовых каучуков – полисилоксаны или полидиметилсилоксаны .

Corning Glass в рамках совместного предприятия с Dow Chemical основала Dow Corning в 1943 году для производства материалов этого нового класса. Поскольку уникальные свойства новых силиконовых продуктов были изучены более подробно, предполагалась их возможность более широкого использования, и GE открыла собственный завод по производству силиконов в 1947 году. GE Silicones была продана Momentive Performance Materials в 2006 году. Wacker Chemie также начала производство силиконов в Европе в 1947 году. Японская компания Shin-Etsu Chemical начала массовое производство силикона в 1953 году.

Достоинства и недостатки силиконовых смазок

Смазки на базе силикона многофункциональны и имеют обширный список достоинств:

- Повышенный уровень адгезии – надежно сцепляются с разными материалами;

- Инертность – состав не разрушает поверхность обработки, отлично противостоит растворителям, активному кислороду, щелочам и кислотам, а также соленой воде;

- Антибактериальная защита – противодействует развитию бактериального налета или плесени;

- Пожаробезопасность – не подвержен воспламенению, может нагреваться и применяться вблизи открытого огня;

- Температурная независимость – может сохранять свои полезные свойства в диапазоне температур от -50 до +315 градусов по Цельсию;

- Экологичен и безопасен как для окружающей среды, так и для людей;

- Совместим с разными материалами – стеклом, кожей, керамикой, пластмассой, резиной и металлом;

- Повышенная теплопроводность – состав возможно использовать для обработки элементов нагревающихся рабочих механизмов;

- Способен длительное время удерживать на поверхности без испарения;

- Лишен неприятного запаха;

- Не является проводником для электротока.

Однако, имеются и несколько достаточно весомых недостатков, к которым относят:

- Малую несущую способность – т.е. слабую сопротивляемость к механическим воздействиям, что означает неэффективность применения в отношении сверхмощных механических узлов;

- Токсичность при нагреве – в разогретом состоянии смазки начинают выделять вредные летучие соединения;

- Негодная смываемость – составы устойчивы к многим базовым растворителям (спирт, ацетон, вода), поэтому их удаление может вызвать определенные трудности;

- Слабая контактность с ЛКМ.

Фторированные каучуки

Фторорганические резины (каучуки) получают полимеризацией галогенпроизводных непредельных углеводородов. В качестве мономеров используют разные вещества.

Состав, структура исходного сырья определяют цифровые обозначения в маркировке. Так, например, продукция СКФ-26 сделана полимеризацией двух мономеров: дифторэтилена и гексафторпропилена.

Удивительные эксплуатационные качества фторкаучуки приобретают после вулканизации, в процессе которой происходит упрочение молекулы полимеров сшивками.

Термостойкий продукт выдерживает действие большинства органических растворителей, минеральных кислот, масел, топлива, окислителей. В некоторых сложных эфирах, кетонах фторкаучуки растворяются.

Это свойство нашло применение на практике. Раствор полимерной массы расфасовывают в тюбики и предлагают к продаже в качестве герметиков. После выдавливания субстанции растворитель улетучивается, образуется плотный изолирующий слой.

Фторированная резина прочна, долговечна, надежна. Диапазон рекомендуемых температур включает минимальное значение минус 40 ℃, максимальное — +200 ℃.

Правила хранения

Для ингредиентов, применяемых при производстве синтетического каучука, должны быть созданы определенные условия хранения. То есть, их запрещено содержать рядом с натуральными каучуками. Компоненты должны быть упакованы в закрытые емкости и защищены от воздействия солнечного света.

Правильное хранение готовой силиконовой смеси

После того как смеси готовы к вулканизации температура хранения не должна превышать 30 градусов Цельсия. В противном случае при дальнейшей обработке появляются некоторые проблемы. К производству можно допускать только те ингредиенты, срок хранения которых не превышает 12 месяцев, а смесей готовых к производству не должен превышать 4 месяцев.

Использование смазок в быту и промышленности

Жидкие и аэрозольные средства с малой вязкостью используются как разделительный слой и в целях восстановления эластичности элементов из резины. Пасты с высокой вязкостью (а также гели) применяют для снижения трения и защиты в механических узлах, подверженных воздействию высоких температур. Это могут быть зубчатые передачи, подшипники, детали, направляющие движение. Для промышленности более характерно использование густых пластичных субстанций, реже там применяются жидкости и аэрозоли. Обратная ситуация складывается в сфере бытового применения – там с помощью силиконов восстанавливают резиновые уплотнители в технике, смазывают петли в дверях и окнах, застежки на молниях в одежде, обрабатывают лезвия старых ножниц. Силикон увеличивает свойства влагозащиты у линолеума и ламината, отсюда ясна его популярность при полировании полов. Также, в целях защиты от влаги производится обработка палаток, рюкзаков, сумок, одежды и обуви.

Правила хранения

Для ингредиентов, применяемых при производстве синтетического каучука, должны быть созданы определенные условия хранения. То есть, их запрещено содержать рядом с натуральными каучуками. Компоненты должны быть упакованы в закрытые емкости и защищены от воздействия солнечного света.

Правильное хранение готовой силиконовой смеси

После того как смеси готовы к вулканизации температура хранения не должна превышать 30 градусов Цельсия. В противном случае при дальнейшей обработке появляются некоторые проблемы. К производству можно допускать только те ингредиенты, срок хранения которых не превышает 12 месяцев, а смесей готовых к производству не должен превышать 4 месяцев.

Производство силиконовой резины

Для производства силиконовой резины необходим набор технологического оборудования:

- смесительные вальцы;

- пласикатор;

- экструдер;

- каландра;

- прессов;

- отопительные каналы.

Такой набор оборудования довольно специфичен и как правило его можно скомпоновать только на предприятиях, занятых на производстве резиново-технической продукции.

Для производства силиконовой резины применяют смеси для изготовления синтетического каучука. В состав такой смеси входят такие вещества, как:

Инфузорная земля (горная мука)

Наполнители на базе кремниевой кислоты, инфузорной земли (горной муки), и другие материалы, которые ускоряют и упрощают производство готовой продукции.

В процессе горячей вулканизации силиконовой резины, надо следить за тем, чтобы все оборудование, задействованное в изготовлении готовой продукции, содержалось в идеальном состоянии. Дело в том, попадание даже мельчайших частиц посторонних веществ могут свести на нет всю полученную продукцию. Поэтому для организации производства силиконового каучука целесообразно формировать отдельный участок.

Пластификация

При длительном хранении смеси, из которой будут изготавливать силиконовый каучук, некоторые ингредиенты теряют свои свойства и становятся хрупкими. Поэтому проводят их пластификацию. Это послужит гарантией того, полученные изделия обретут необходимые качественные параметры.

Для пластификации задействуют вальцы. Смесь несколько раз пропускают через это устройство. Если смесь после прохождения не обрела необходимой пластичности, то операцию необходимо повторить до того, пока смесь не превратится в сплошную ленту. При проведении этой операции необходимо чередовать скоростные режимы вращения вальцов.

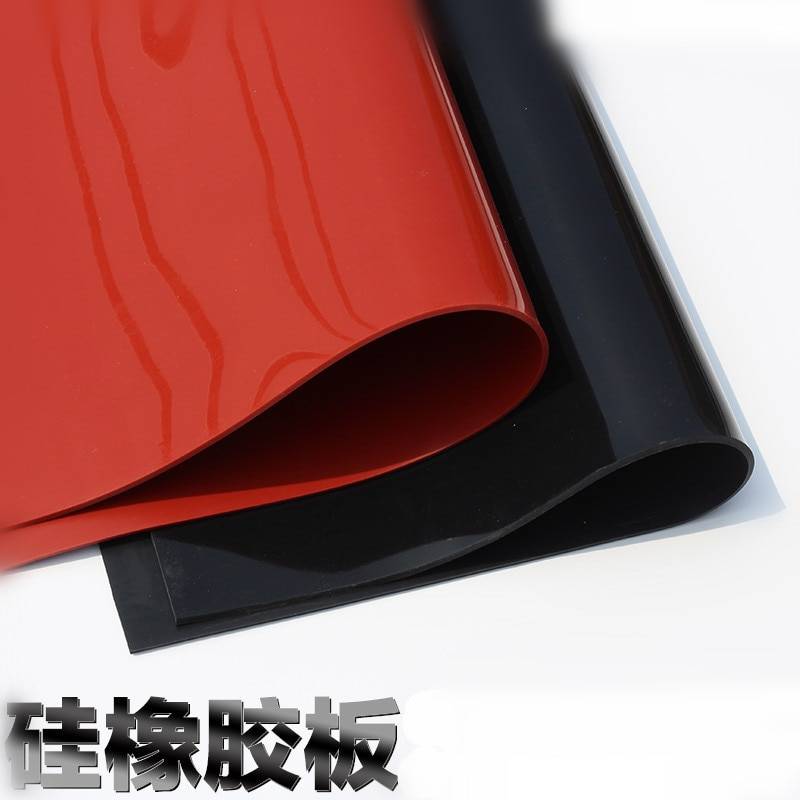

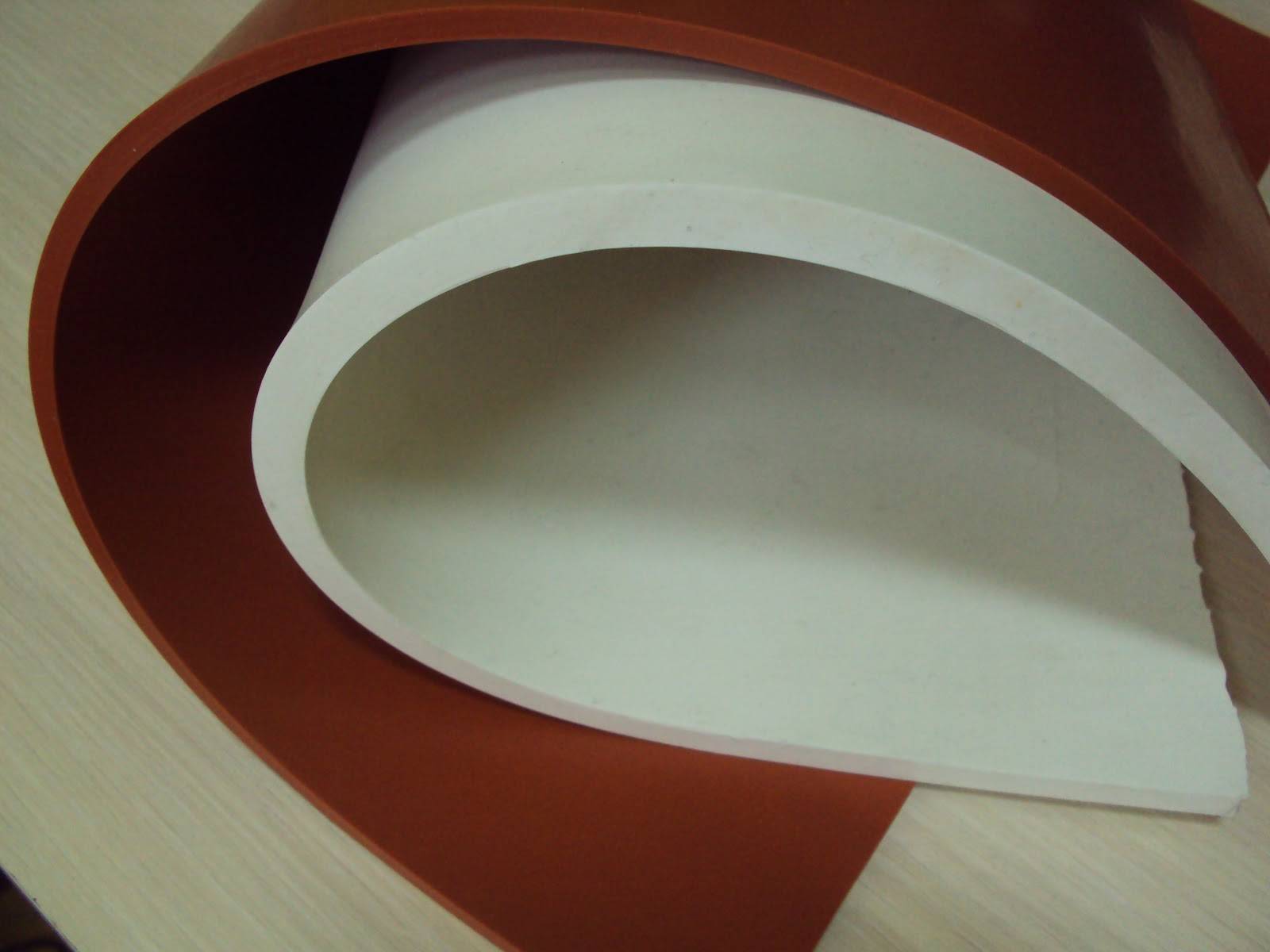

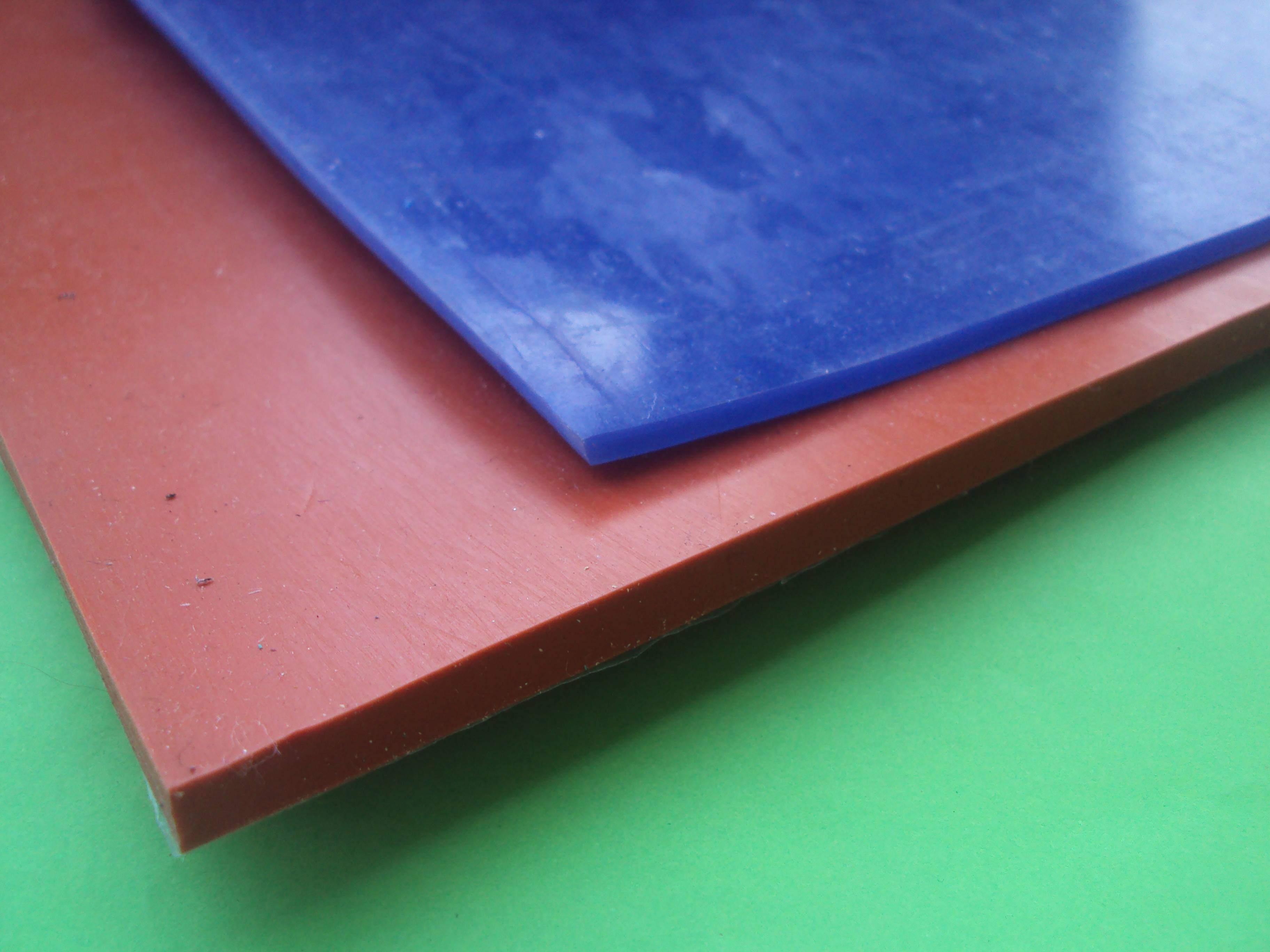

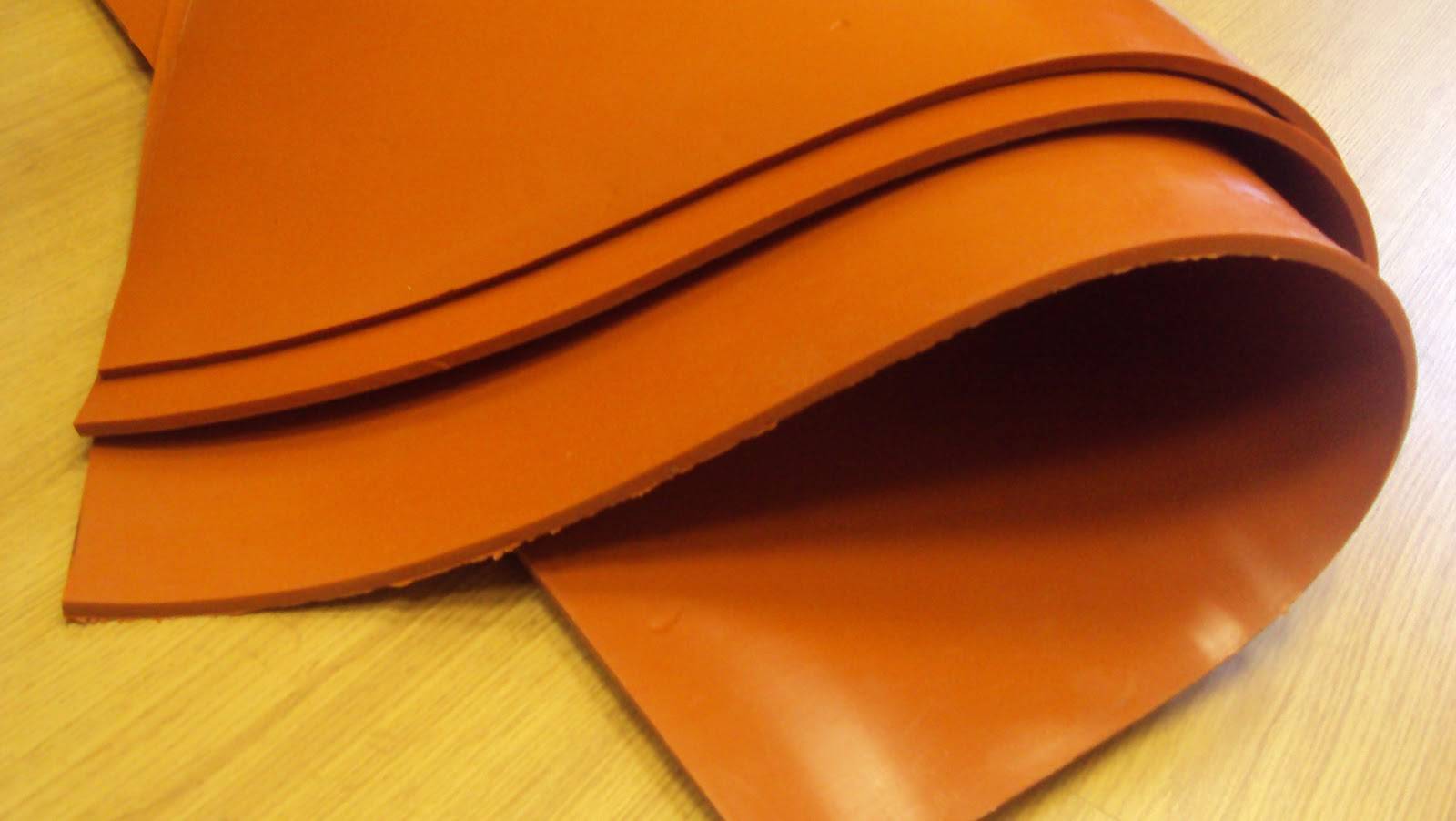

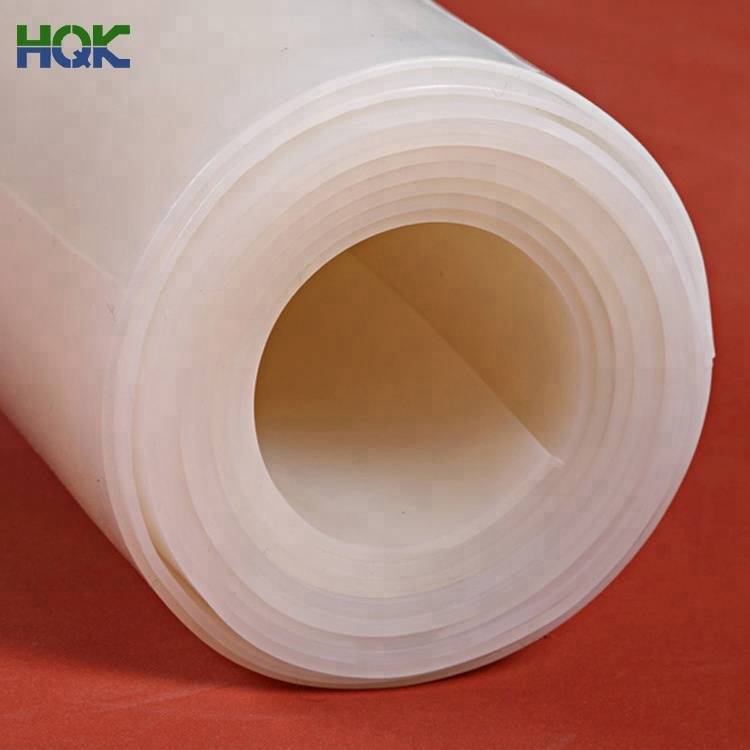

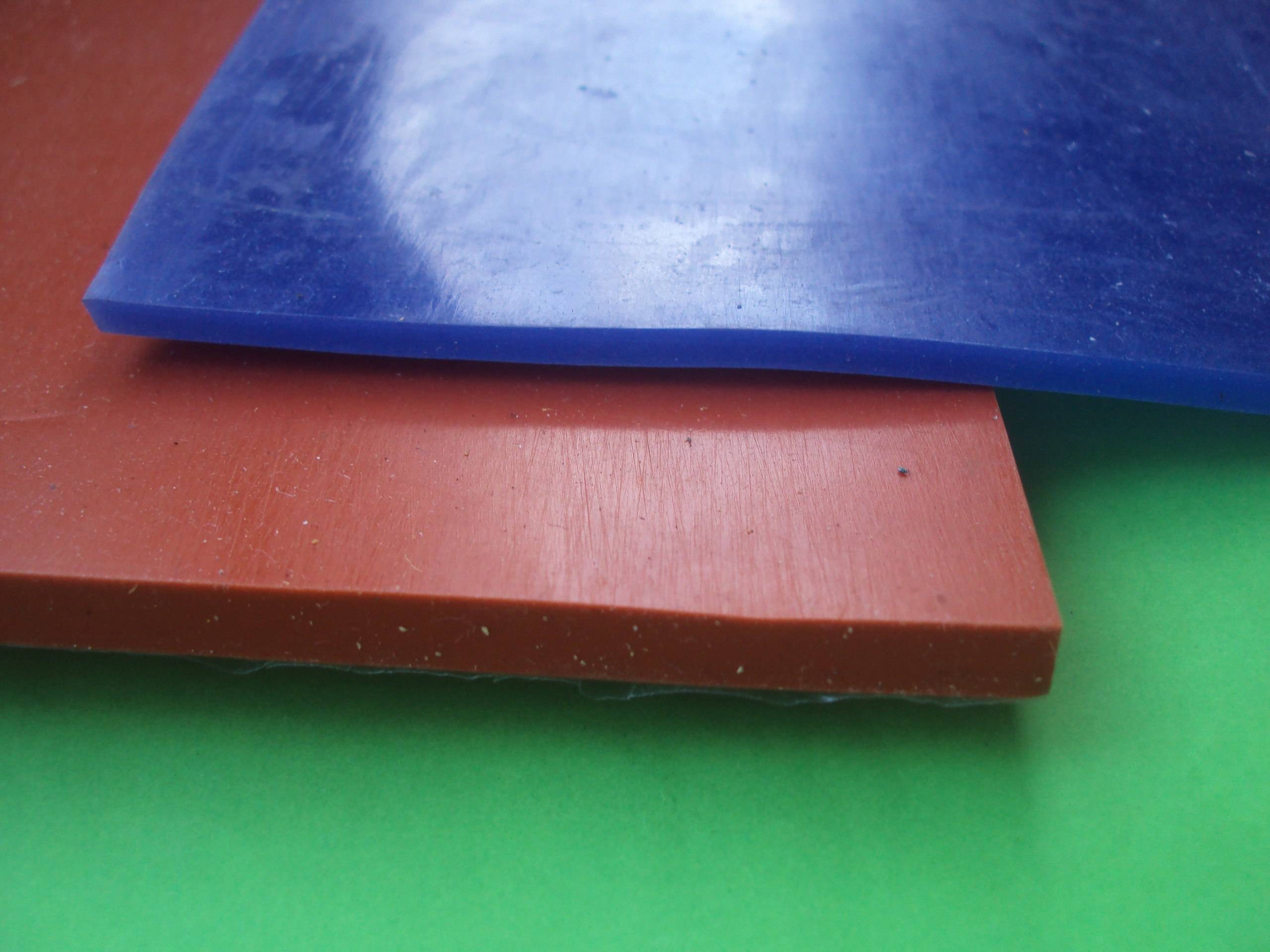

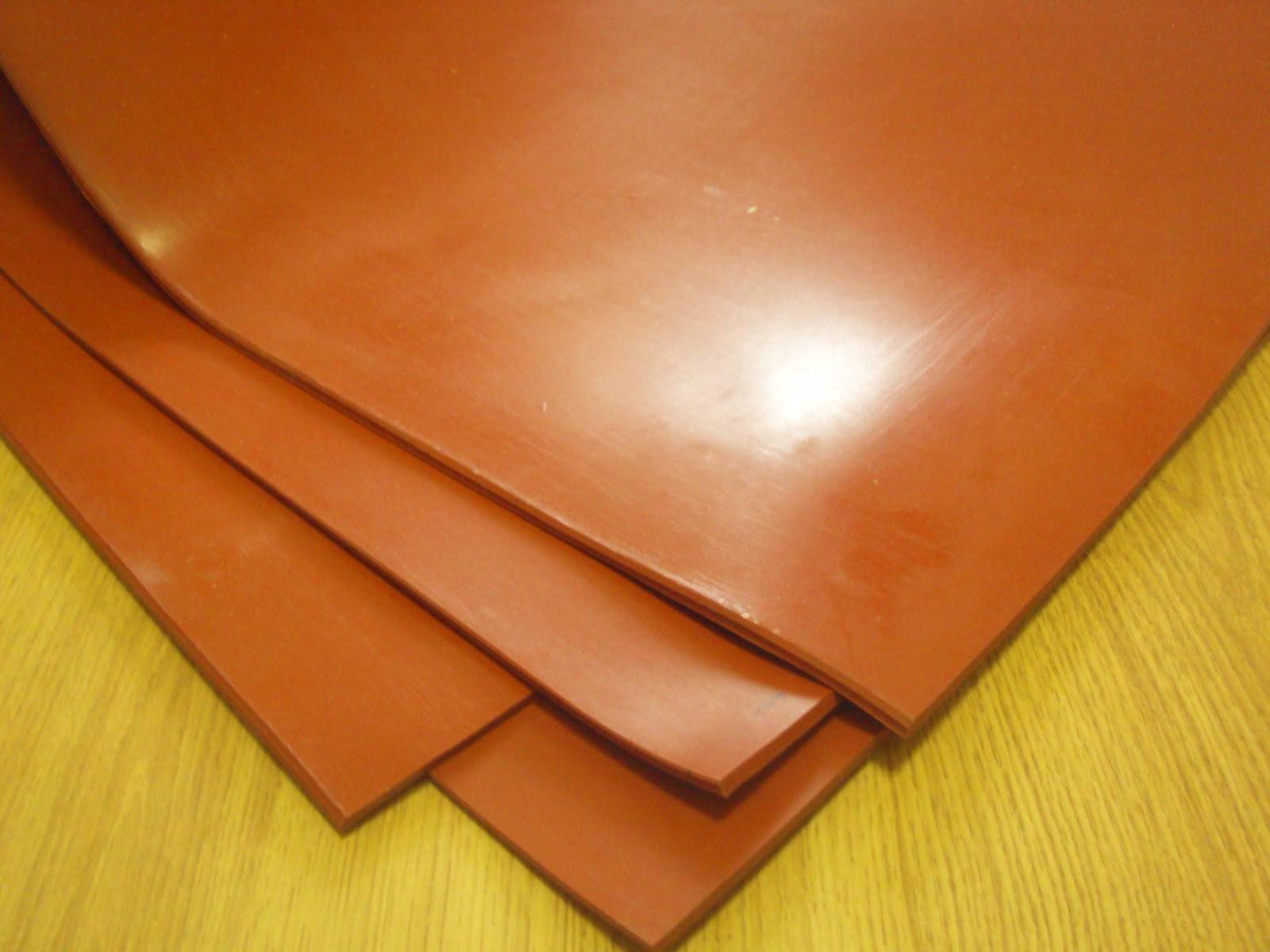

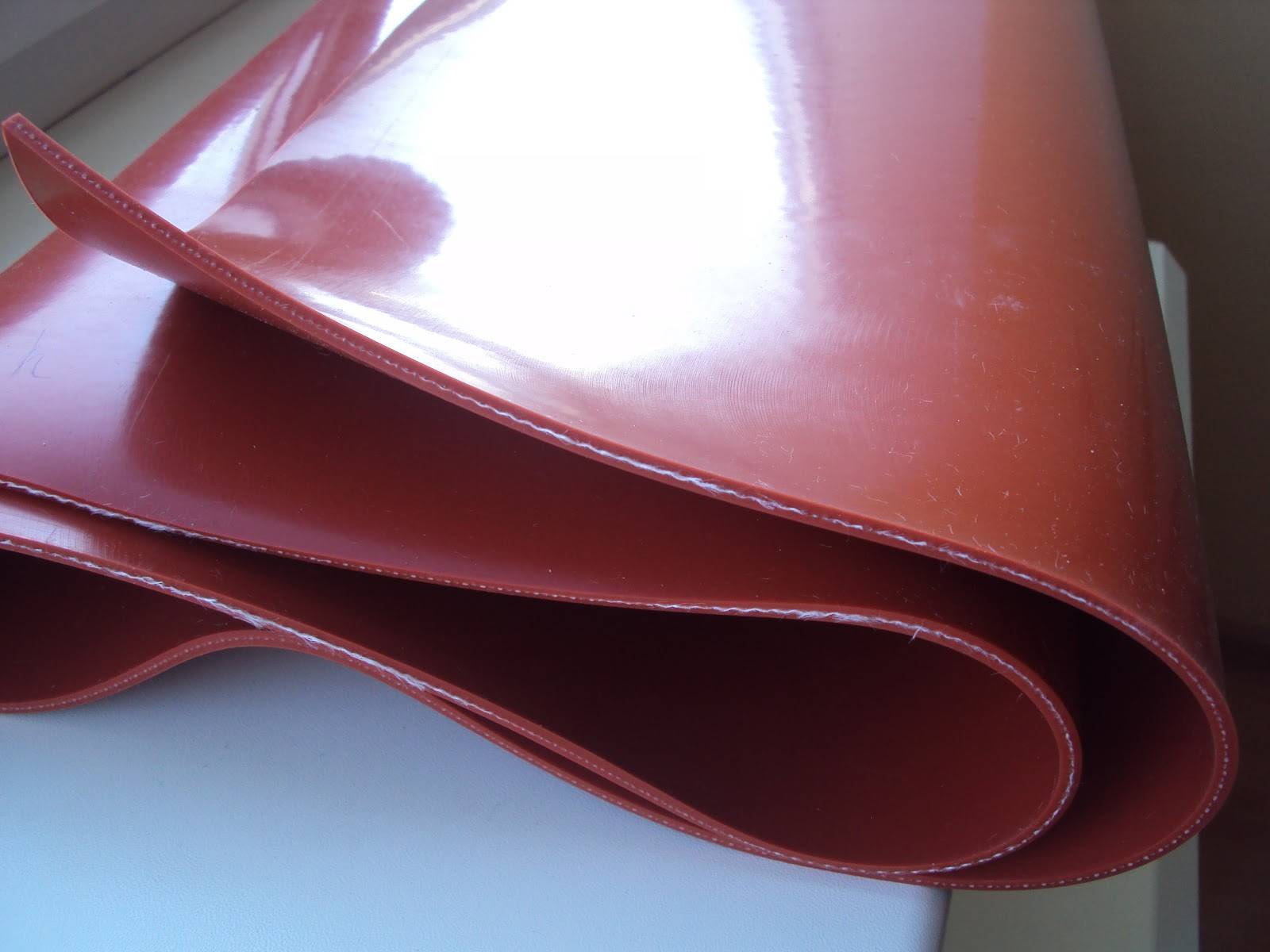

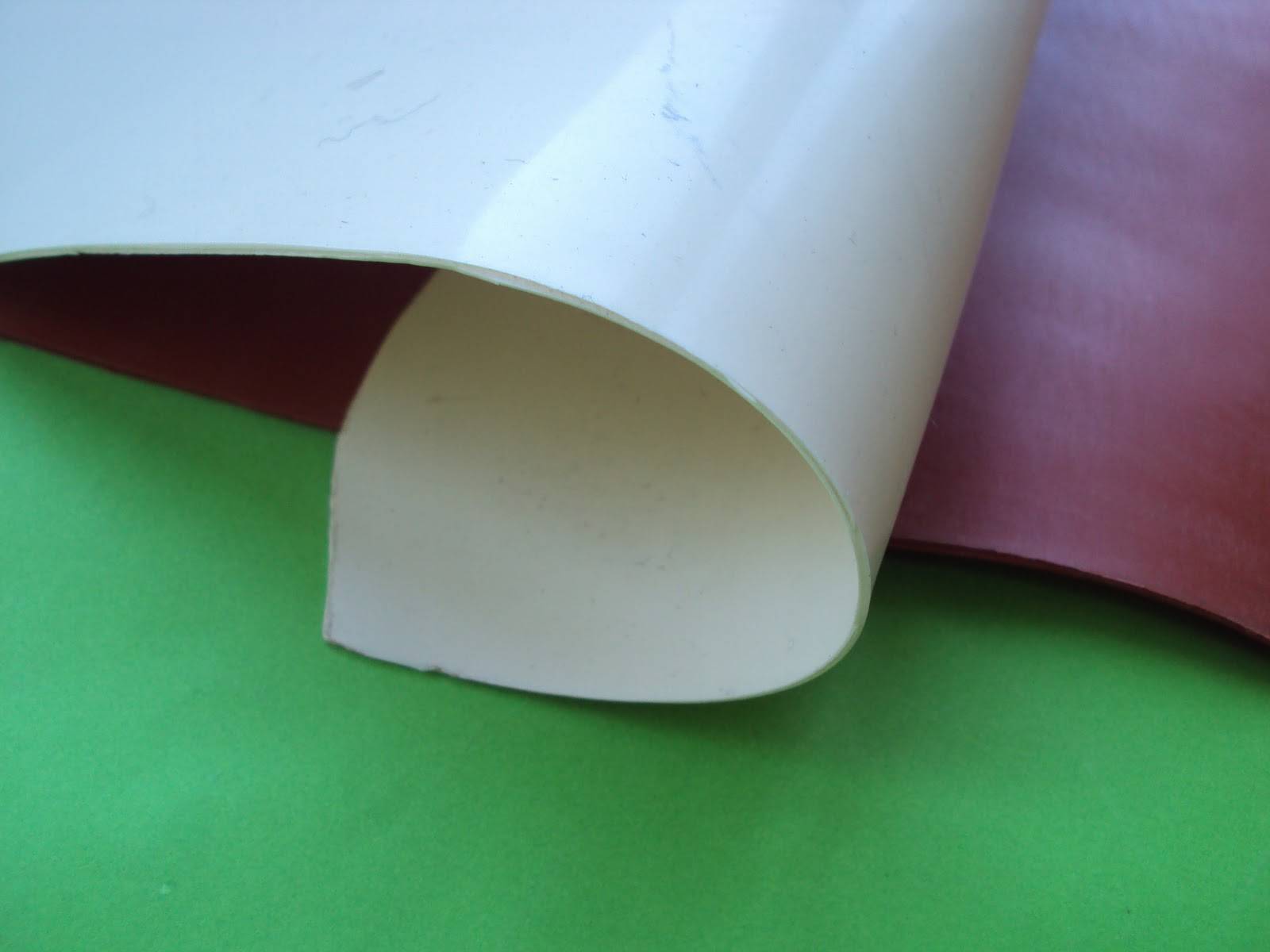

Маслобензостойкая резиновая пластина, рулоны и листы с тканевыми прокладками и без

Выгодная цена от дилера

Поставка резиновых листов напрямую без посредников

Высококачественная резиновая пластина ЗАО “КВАРТ” и “RUBEX GROUP”

Всегда в наличии Ежедневная отправка

Назначение техпластины МБС : для изготовления резинотехнических изделий, служащих для уплотнения неподвижных соединений, для восприятия одиночных ударных нагрузок, а также в качестве прокладок и настилов.

Интервал рабочих температур: -30 до +80

Применение и рабочая среда : воздух помещений, емкостей, сосудов, инертные газы при давлении от 0,05 до 0,4 Мпа или масла, топлива на нефтяной основе, бензин при давлении от 0,05 до 10,0 МПа, азот.

Виды техпластин : формовая ( листовая ) , неформовая ( рулонная)

Ф – формовые пластины, толщина от 2 мм до 50 мм

Размер: 500х500 мм, 700х700 мм, 720х720 мм, 750х750 мм, 1000х1000 мм;

Н – неформовые (рулонные пластины), толщина от 1 мм до 20 мм

Ширина: в интервале 800 – 1400 мм ( в зависимости от производителя )

Длина: 1200 – 10 000 мм ( при толине не более 12 мм )

*Можем поставить не стандартные размеры пластин толщиной от 15 мм – 40 мм, ширина до 1400 мм, длинна до 3000 мм

Классы техпластин : 1 , 2

Класс – 1 – пластина толщиной от 1 мм до 20 мм, предназначенная для изготовления резино-технических изделий, служащих для уплотнения узлов, работающих под давлением свыше 0,1 МПа;Класс – 2 – пластина толщиной от 1,0 до 60,0 мм, предназначенная для изготовления резино-технических изделий, служащих для уплотнения узлов, работающих под давлением до 0,1 МПа, для предотвращения трения между металлическими поверхностями, а также для восприятия одиночных ударных нагрузок или в качестве подкладок, настилов;

Типы техпластин: без тканевого слоя , с тканевыми слоями

Тип I – резиновая пластина без тканевого слоя

Тип II – с одним или несколькими тканевыми слоями

* Количество тканевых слоев определяется по согласованию между изготовителем и потребителем с учетом, что на каждые 2 мм пластины должно быть не более одного тканевого слоя

Степень плотности и твердости техпластин: С, М, Т

Степень твердости техпластины: МБС-С -средней твердости, МБС-М – мягкая, МБС-Т – твердая

Примеры условного обозначения техпластин без тканевых прокладок: Пластина 1Ф-1-МБС-С-4 ГОСТ 7338-90, где

1 – пластина 1-го класса,

Ф – вид ( формовая пластина )

1 – тип пластины ( без тканевой прокладки )

МБС – марка пластины ,

С – степени твердости ( средняя твердость )

4 – толщина ( 4 мм ).

Пластина 2Н-1-МБС-С-20 ГОСТ 7338-90 , где

2 – пластина 2-го класса,

Н – вид ( неформовая пластина – рулонная )

1 – тип пластины ( без тканевой прокладки )

МБС – марка пластины,

С – степени твердости ( средняя твердость )

20 – толщина ( 20 мм ).

Пластина 2Ф-1-МБС-С-5 ГОСТ 7338-90, где

2 – пластина 2-го класса,

Ф – вид ( формовая пластина )

1 – тип пластины ( без тканевой прокладки )

Примеры условного обозначения техпластин с тканевыми прокладками:

Пластина 2Н-2-МБС-С-2-5 ГОСТ 7338-90 , где

2 – пластина 2-го класса,

Н – вид ( неформовая пластина – рулонная )

2 – тип пластины ( с тканевой прокладкой )

МБС – марка пластины,

С – степени твердости ( средняя твердость )

2 – две тканевые прокладки

5 – толщина ( 5 мм )

В компании ООО «МОСТ-52» Вы можете купить по выгодной цене от дилера завода различные виды резиновых пластин всевозможного размера , толщины и назначения : ТМКЩ-С, ТМКЩ-М, ТМКЩ-ТМБС-С, МБС-М, МБС-ТПОРИСТЫЕ РЕЗИНОВЫЕ ПЛАСТИНЫВАКУУМНЫЕ ПЛАСТИНЫПЛАСТИНЫ РЕЗИНОВЫЕ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ПРОМЫШЛЕННОСТИ ,ИЗ СМЕСЕЙ ИРП 1231, ИРП 1232, 52-3042, С-486ТТРАНСФОРМАТОРНАЯ ПЛАСТИНА УМ , ОМСИЛИКОНОВАЯ ПЛАСТИНАПЛАСТИНА ПИЩЕВАЯСКРЕБКИ ДЛЯ СНЕГОУБОРОЧНОЙ ТЕХНИКИ

ХОТИТЕ КУПИТЬ РЕЗИНОВУЮ ПЛАСТИНУ МБС ?

ЗВОНИТЕ ПРЯМО СЕЙЧАС !

8 (831) 282-99-10 , 8 (831) 222-18-42

НАПРАВЬТЕ ЗАЯВКУ И РЕКВИЗИТЫ СРАЗУ !