ВВЕДЕНИЕ

Шлифовальные станки — оборудование, использующее в качестве режущего инструмента абразивный или алмазный круг. Применение этих станков определяется высокими требованиями к качеству поверхности, точности размеров, формы и положения обрабатываемых поверхностей и возможностью обработки труднообрабатываемых материалов. На шлифовальные станки, как правило, поступают заготовки, предварительно обработанные на других станках с оставлением небольшого припуска под шлифование, величина которого зависит от требований к шероховатости и точности обработки.

Вид и конструкция шлифовального станка определяется схемой шлифования, учитывающей форму обрабатываемой поверхности и ее расположение относительно рабочей поверхности шлифовального круга (станки для шлифования периферией или торцом круга) при обработке. Также учитывается направление движения подачи (продольно-шлифовальные и врезные шлифовальные станки), положение главного шпинделя (станки с горизонтальным или вертикальным шпинделями) и способ установки заготовки (центровые, патронные и бесцентровые станки).

Для всех шлифовальных станков характерна высокая производительность, которая определяется высокоскоростным режимом шлифования, позволяющим снимать большой объем материала в единицу времени (до 500 мм 3 /мин на 1 мм ширины круга) и широкой автоматизацией цикла обработки.

Плоскошлифовальные станки предназначены для чистовой обработки плоских и фасонных поверхностей на деталях разных размеров.

Сведения о производителе плоскошлифовального станка 3Б722

Производитель плоскошлифовального станка 3Б722 — Липецкий станкостроительный завод, основанный в 1929 году.

В 1956 года ремонтно-тракторный завод был переориентирован на выпуск станков и переименован в Липецкий станкостроительный завод.

Станки модели 3Б722 В являются типовыми представителями гаммы плоскошлифовальных станков с прямоугольным столом среднего типоразмера и позволяет с микронной точностью обрабатывать плоские поверхности самых различных деталей. При применении дополнительных приспособлений на этих станках возможна обработка и фасонных поверхностей.

Станки, выпускаемые Липецким станкостроительным заводом, ЛСЗ

- 3Б722 — станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000

- 3Д722 — станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000

- 3Л722В, 3Л722А — станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000

- 3П722 — станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000; 320 х 1250; 320 х 1600

Способы и особенности плоского шлифования

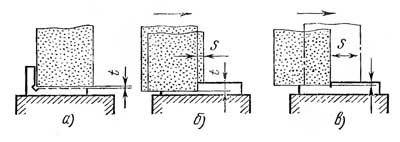

Рис. 1. Способы шлифования периферией круга:

а — врезанием, б — глубинным методом, в — с малой подачей на глубину и большой поперечной подачей, t — подача на глубину, s — продольная подача

В зависимости от поверхности круга, осуществляющей обработку, различают шлифование периферией круга и торцом круга. Рассмотрим основные способы шлифования периферией круга.

Шлифование врезанием применяется при обработке деталей, ширина которых меньше высоты или когда шлифуемая плоскость ограничена буртами. Шлифование производится без поперечной подачи. Подачу на глубину осуществляют при выходе круга за пределы детали с одной или двух сторон во время реверсирования стола (рис. 1, а). При этом способе шлифования происходит большой износ круга, что требует частых правок. Высокая точность обработки при этом не обеспечивается.

Глубинное шлифование — процесс, при котором за один ход стола при очень малой скорости продольной подачи снимается полный припуск. При этом шлифовальный круг подается сразу на всю глубину (рис. 1, б). При этом способе можно применять как попутное, так и встречное шлифование, съем стружки происходит лишь в одном направлении перемещения стола, реверс стола осуществляется при увеличенной скорости. Так как основная тяжесть съема припуска падает на абразивные зерна, расположенные около торца круга, происходит довольно значительный износ его, поэтому рекомендуется оставлять припуск 0,01—0,02 мм и снимать его с применением поперечной подачи после правки круга.

Шлифование с прерывистой поперечной подачей позволяет качественно обработать даже большие поверхности. Величина поперечной подачи зависит от высоты шлифовального круга и никогда не должна быть больше. В крайних положениях в поперечном направлении круг должен выступать за кромку детали на половину его высоты. В продольном направлении должна быть обеспечена возможность выхода круга за пределы обоих концов детали на 50—60 мм. Подача на глубину осуществляется обычно вместе с реверсированием в поперечном направлении. При этом способе шлифования особенно при обработке больших поверхностей, на последних ходах следует выбирать очень маленькую величину подачи на глубину, чтобы уменьшить неточность, создаваемую кругом вследствие его износа (рис. 1, в).

Шлифование с непрерывной поперечной подачей. Поперечная подача осуществляется непрерывно, величина ее за каждый ход стола не должна превышать половины высоты круга. По сравнению с предыдущим способом, последний обеспечивает возможность получения более высокой точности обработки.

При всех способах шлифования периферией круга дуга контакта круга с деталью значительно меньше по сравнению со шлифованием торцом круга. Следствием этого являются сравнительно небольшие усилия резания и незначительное выделение тепла, поэтому периферией круга шлифуют детали, закаленные до высокой твердости, обладающие невысокой жесткостью, с высокими требованиями к точности. Производительность обработки при шлифовании периферией круга ниже по сравнению со шлифованием торцом круга.

Паспорт 3Л722А Станок плоскошлифовальный с прямоугольным столом и горизонтальным шпинделем

Наименование издания: Часть 1: Руководство по эксплуатации (3Л722А.000.000 РЭ) – 41 страница Часть 2: Электрооборудование станка – 21 страница Часть 3: Схемы электрические – 47 страниц Часть 4: РГ48-3Д722-02 Комплектный гидропривод (РГ48-3Д722-02.00.000 РЭ) – 46 страниц Выпуск издания: — Год выпуска издания: 1990 Кол-во книг (папок): 4 Кол-во страниц: 155 Стоимость: Договорная Описание: Полный комплект документации

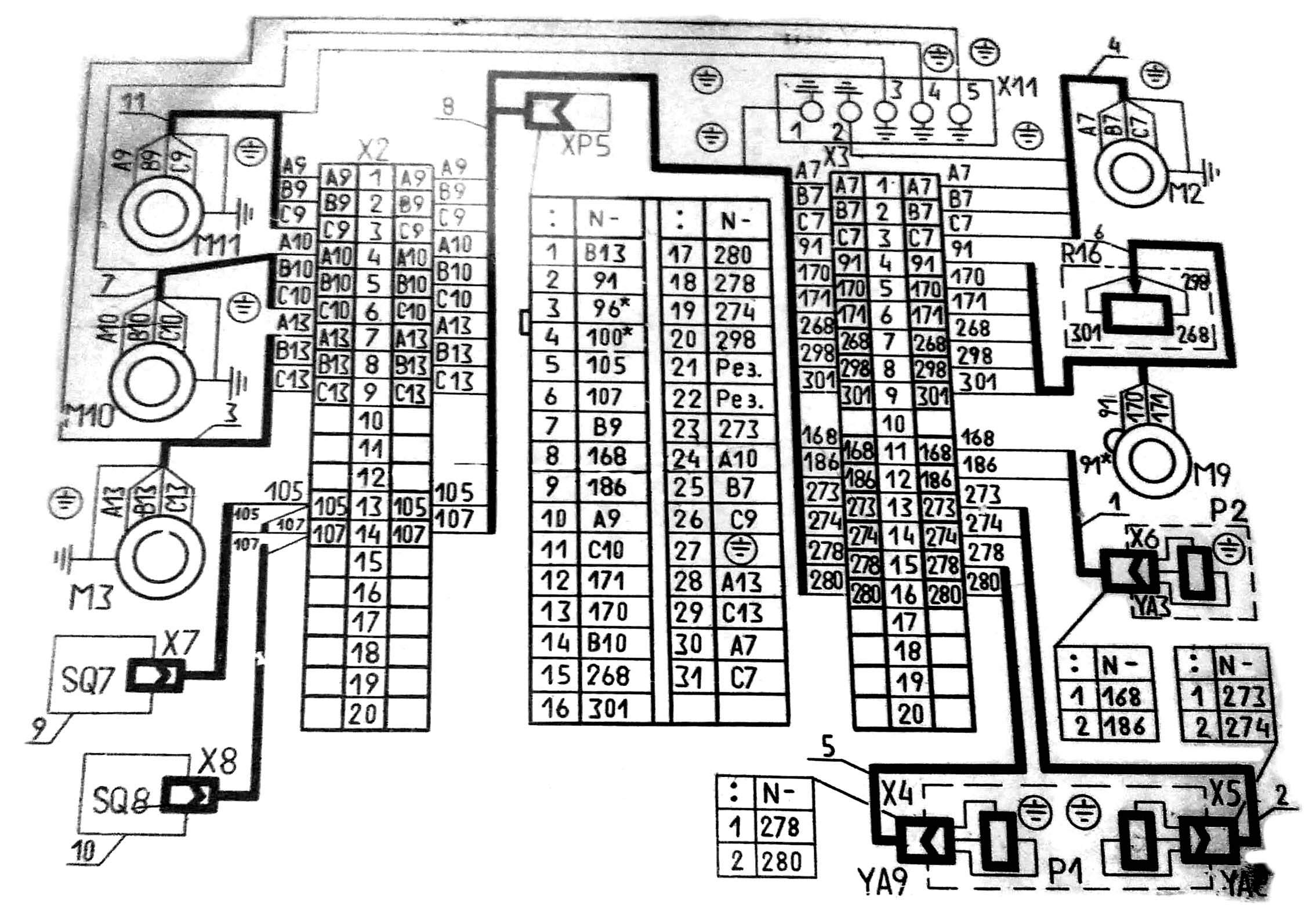

Часть 2: Электрооборудование станка 1. Краткая характеристика электрооборудования 2. Сведения о системе питания электрооборудования 3. Первоначальный пуск станка 4. Режимы работы станка 5. Схема управления станком 6. Защита, сигнализация, блокировки 7. Обслуживание, наладка Перечень элементов электрооборудования станка 8. Перечень элементов электрооборудования станка 9. Сведения о содержании драгоценных металлов в станке 10. Иллюстрации — Схема электрическая принципиальная управления поперечной подачей стойки — Схема электрическая принципиальная пускателя тиристорного (3Л722А.859.000) — Осциллограмма напряжений — Функциональная схема вертикальной подачи — Функциональная схема блока поперечной подачи — Схема электрическая принципиальная элемента Т-101 — Схема электрическая принципиальная элемента Т-102 — Схема электрическая принципиальная элемента Т-103 — Схема электрическая принципиальная элемента Т-402 — Схема электрическая принципиальная элемента Т-403 — Схема соединений проводов штепсельных разъёмов станка — Схема расположения элементов силового коммутатора (3Л722А.854.040) — Схема расположения элементов пускателя тиристорного (3Л722А.859.000) — Составные части станка и их соединения

Часть 3: Схемы электрические — Схема электрическая соединений комплектного гидропривода (РГ48-3Д722-02) — Схема электрическая соединений (3Л722А,В.850.000Э4) — Схема электрическая принципиальная силовая часть — Схема электрическая принципиальная — Схема электрическая принципиальная силового коммутатора управления шаговым двигателем — Схема электрическая принципиальная управления поперечной подачи стойки — Схема электрическая принципиальная блока реверса стола и стойки (3Л722А.858.000) — Пускатель тиристорный схема электрическая принципиальная (3Л722А.859.000) — Схема соединений проводов штепсельных разъёмов станка

Плоскошлифовальный станок 3Л722

Липецкого станкостроительного предприятиядля шлифованиявеличение срока службы корпусных деталей за счет возможности восстановления направляющих.

При использовании фторопластовой ленты значительно (до 10 раз) снижается усилие трения скольжения при работе, что позволяет иметь малые скорости перемещения стола и малые величины дискретного перемещения стойки.

При работе станка на фторопластовой ленте «натирается» слой, поверхностная твердость которого близка к азотированному слою стальных деталей (например, шпинделей, работающих на подшипниках скольжения).

На воздействие агрессивных сред, имеющихся при процессе шлифования, фторопластовая лента не реагирует. Что касается «задиров» направляющих при попадании на направляющие твердых фракций (что категорически недопустимо при эксплуатации любых станков), то вперед разрушается лента, а не направляющие станины и станины стойки (базовые детали), которую достаточно просто переклеить и восстановить работоспособность станка в соответствии с техническими и точностными характеристиками.

Высокая допустимая нагрузка стола дает возможность обрабатывать тяжелые детали. Используется автоматическая система смазки. Плоскошлифовальные станки 3Л722 выпускаются с одно или двухкоординатным УЦИ.

Полностью автоматизированная работа по всем координатам увеличивает производительность.

Базовая комплектация: комплект электрооборудования, агрегат СОЖ, сепаратор магнитной очистки СОЖ, комплектный гидропривод, установка смазки, плита электромагнитная, блок размагничивания плиты, обслуживающий инструмент, оправка для балансировки шлифовального круга, устройство правки шлифовального круга, кольца поршневые, комплект манжет к гидроцилиндру, планшайба, 1-координатное УЦИ, фланец шлифовального круга, скребок, руководство по эксплуатации.

Дополнительная комплектация: домкрат клиновой, магнитная (мелкополюсная) плита, синусная плита, устройство правки шлифовального круга алмазным роликом, приспособление для статической балансировки шлифовального круга, алмазный карандаш, шлифовальный круг.

Чего ждать от модернизации

Модернизация с заменой устаревших электрических узлов производится на агрегаты отечественного и зарубежного производства. Для станков Липецкого завода подходят агрегаты, выпускаемые фирмами Siemens и Omron, благодаря чему схема с релейным управлением становится современной – цифровой. Руководство по эксплуатации обновлённого таким способом оборудования изменится кардинально.

При капитальном ремонте механические узлы плоскошлифовального оборудования меняются на треть. Модернизация касается в основном электроприводов. Чаще всего замена электрической начинки проводится полностью.

После проведения капитального ремонта с установкой ЧПУ руководство по эксплуатации от изготовителя можно считать морально устаревшим, оно не соответствует обновлённым системам. Управление становится легче.

Паспорт 3Л722А Станок плоскошлифовальный с прямоугольным столом и горизонтальным шпинделем

Наименование издания: Часть 1: Руководство по эксплуатации (3Л722А.000.000 РЭ) – 41 страницаЧасть 2: Электрооборудование станка – 21 страницаЧасть 3: Схемы электрические – 47 страницЧасть 4: РГ48-3Д722-02 Комплектный гидропривод (РГ48-3Д722-02.00.000 РЭ) – 46 страницВыпуск издания: —Год выпуска издания: 1990Кол-во книг (папок): 4Кол-во страниц: 155Стоимость: ДоговорнаяОписание: Полный комплект документации

Часть 2: Электрооборудование станка1. Краткая характеристика электрооборудования2. Сведения о системе питания электрооборудования 3. Первоначальный пуск станка4. Режимы работы станка5. Схема управления станком 6. Защита, сигнализация, блокировки 7. Обслуживание, наладкаПеречень элементов электрооборудования станка8. Перечень элементов электрооборудования станка9. Сведения о содержании драгоценных металлов в станке 10. Иллюстрации — Схема электрическая принципиальная управления поперечной подачей стойки — Схема электрическая принципиальная пускателя тиристорного (3Л722А.859.000) — Осциллограмма напряжений — Функциональная схема вертикальной подачи — Функциональная схема блока поперечной подачи — Схема электрическая принципиальная элемента Т-101 — Схема электрическая принципиальная элемента Т-102 — Схема электрическая принципиальная элемента Т-103— Схема электрическая принципиальная элемента Т-402 — Схема электрическая принципиальная элемента Т-403— Схема соединений проводов штепсельных разъёмов станка — Схема расположения элементов силового коммутатора (3Л722А.854.040)— Схема расположения элементов пускателя тиристорного (3Л722А.859.000)— Составные части станка и их соединения

Часть 3: Схемы электрические— Схема электрическая соединений комплектного гидропривода (РГ48-3Д722-02) — Схема электрическая соединений (3Л722А,В.850.000Э4) — Схема электрическая принципиальная силовая часть— Схема электрическая принципиальная— Схема электрическая принципиальная силового коммутатора управления шаговым двигателем — Схема электрическая принципиальная управления поперечной подачи стойки — Схема электрическая принципиальная блока реверса стола и стойки (3Л722А.858.000) — Пускатель тиристорный схема электрическая принципиальная (3Л722А.859.000)— Схема соединений проводов штепсельных разъёмов станка

Часть 4: РГ48-3Д722-02 Комплектный гидропривод (РГ48-3Д722-02.00.000 РЭ)1. Общие сведения об изделии2. Основные технические данные и характеристики — Габаритные и присоединительные размеры комплектного гидропривода РГ48-3Д722-023. Комплект поставки 4. Указания мер безопасности5. Состав, устройство и работа изделия и его составных частей — Схема электрическая соединений комплектного гидропривода РГ48-3Д722-02— Схема гидравлическая принципиальная комплектного гидропривода РГ48-3Д722-026. Порядок установки — Схема транспортирования комплектного гидропривода РГ48-3Д722-02— Схема гидравлическая принципиальная— Блок управления 7. Характерные неисправности и методы их устранения 8. Свидетельство о приёмке 9. Свидетельство о консервации 10. Свидетельство об упаковке 11. Указания по техническому обслуживанию эксплуатации и ремонту

Капитальный ремонт плоскошлифовального станка

При эксплуатации станка истираются не только рабочие инструменты, но и внутренние вращающиеся узлы. Это приводит к снижению качества металлообработки. Модернизация и ремонт плоскошлифовальных станков 3л722В производится в Липецке и в Московской области.

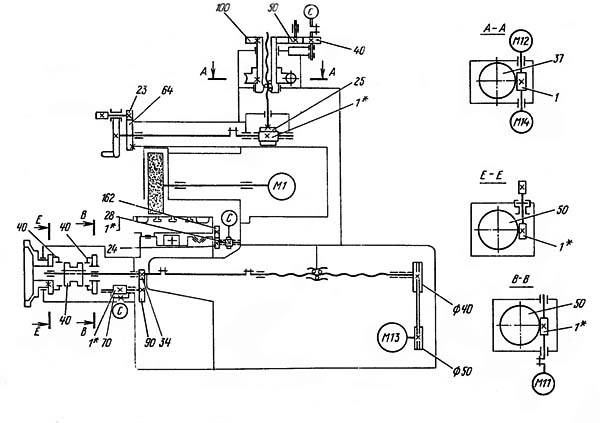

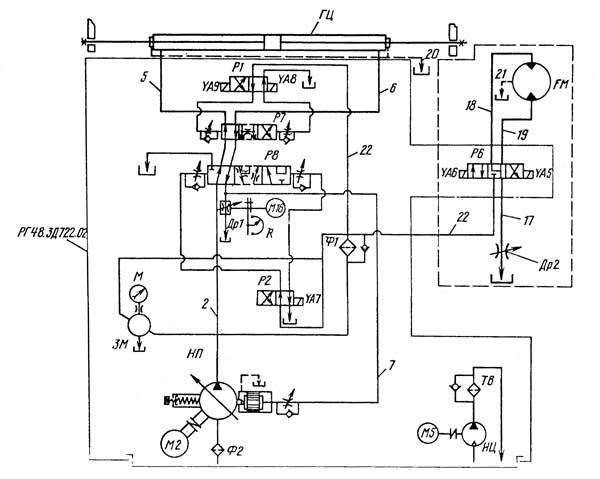

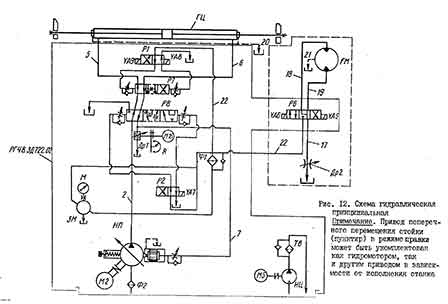

Гидравлическая схема

При эксплуатации станка до 20 лет выход из строя его основных узлов имеет малую вероятность. Но с каждым годом возрастают возможности новых технологий оборудования 3Л722В. Для того чтобы станок соответствовал новейшим требованиям, ему необходима модернизация, доработка. Исходя из того, что основная схема принципиально не меняется, выдерживаются и основные параметры рабочих поверхностей, модернизация станка не отразится на внешнем виде и габаритах оборудования. Для мастера обслуживающего станок руководство производителя по эксплуатации и обслуживанию 3Л722В останется актуальным. Изменятся только некоторые характеристики мощности электрооборудования. Что необходимо учесть, заменив в инструкции характеристики усовершенствованных узлов. Капитальный ремонт оборудования, выпущенного пол столетия лет назад, заключается в полном обновлении электрических систем. Общая схема останется прежней, но в эксплуатации станок станет тише и мощнее, что обосновано заменой электродвигателя постоянного тока на аналогичный, работающий от переменного.

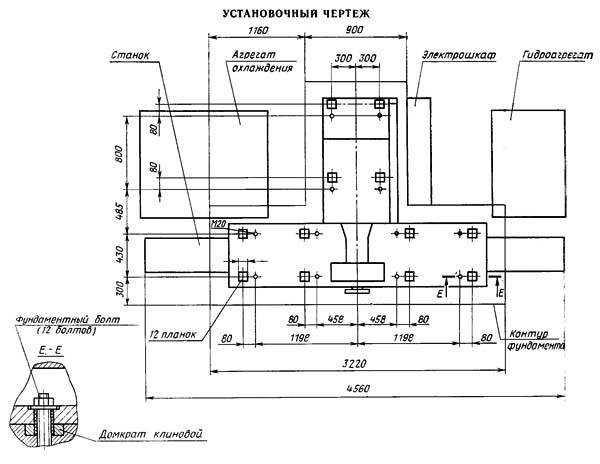

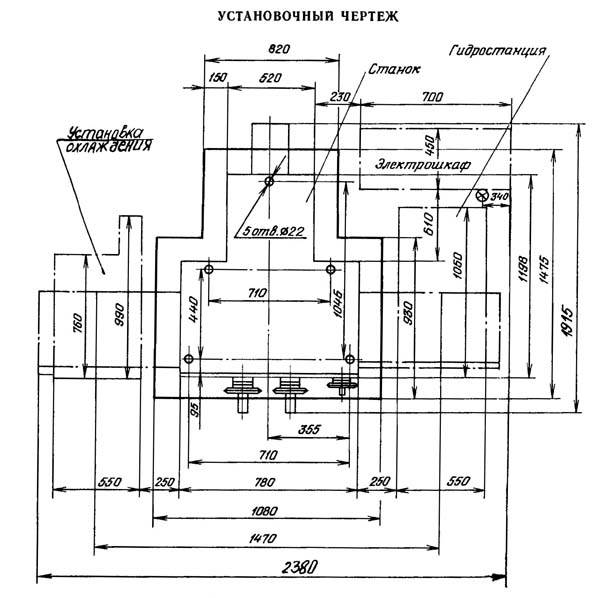

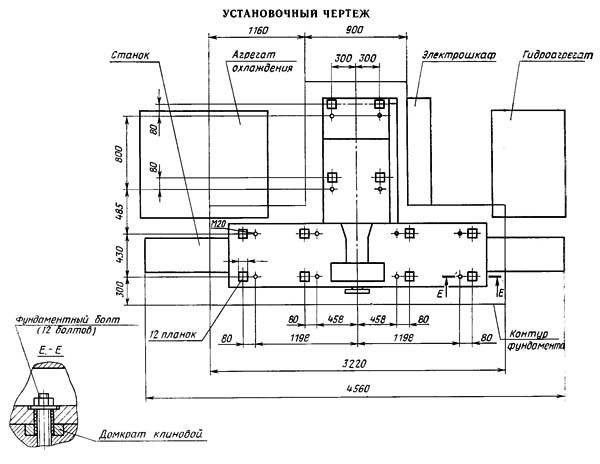

Установочный чертеж

В процессе модернизации, при замене двигателя плоскошлифовального станка, меняется коробка передач и система управления. На смену ручным настройкам приходит ЧПУ. Установка программного управления имеет смысл только на отвечающее определённым требованиям точности оборудование. Это качество достигается исправными ходовыми винтами, подшипниками, зубчатыми редукторами, гладкими направляющими, отлаженной системой смазки.

Станок 3Л722А. Плоскошлифовальный. Технические характеристики

Технические характеристики станков это основной показатель пригодности станка к выполнению определенных работ на станке. Для плоскошлифовальных станков основными характеристиками является:

- Размеры рабочей поверхности станка

- Наибольшие размеры шлифуемого изделия

- Скорость продольного перемещения стола

- Скорость круга

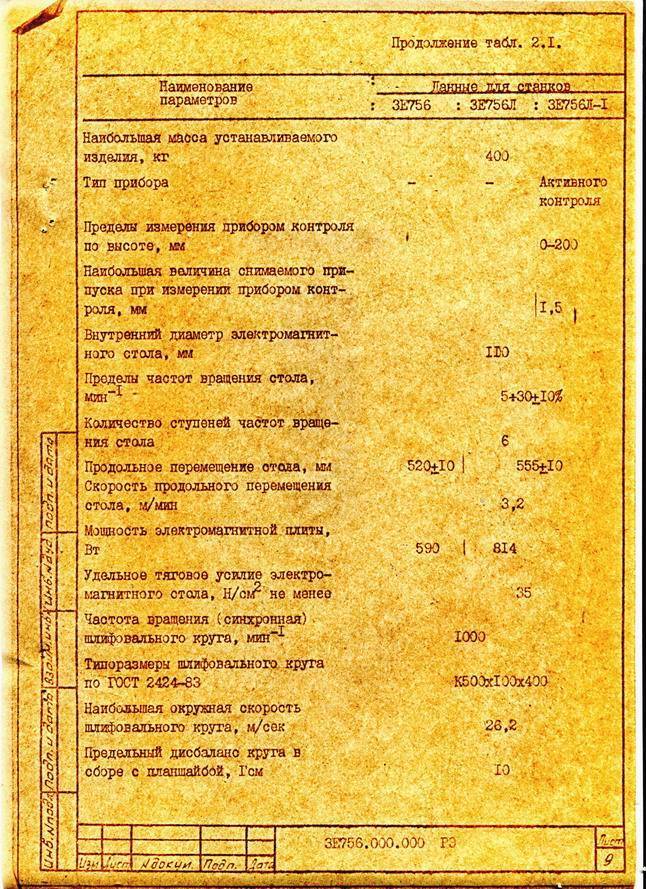

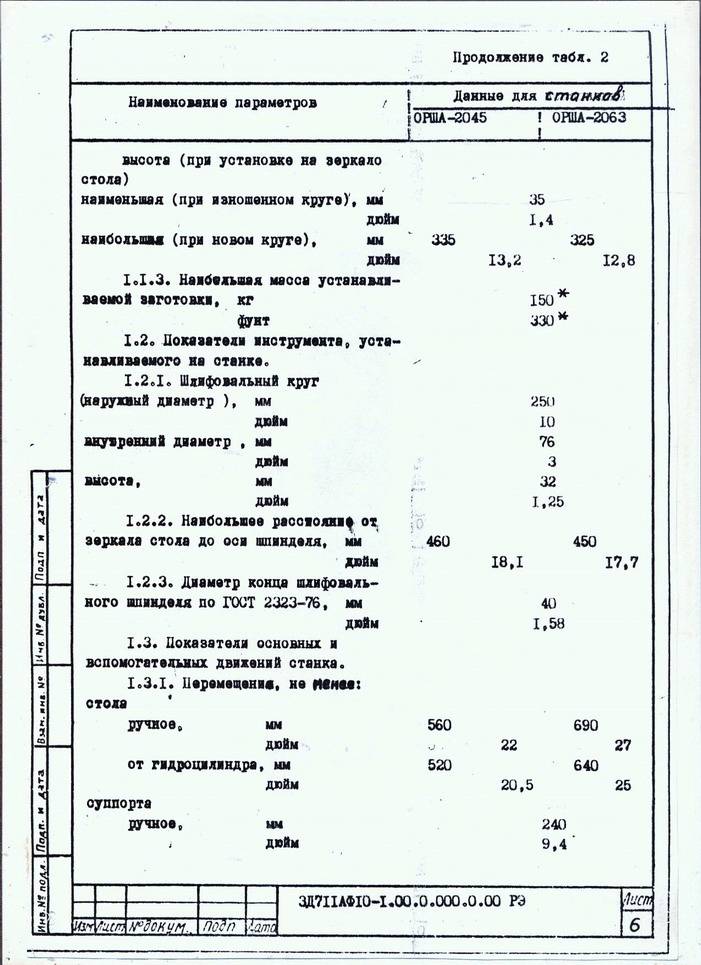

Ниже приводится таблица с техническими характеристиками плоскошлифовального станка 3Л722А. Более подробно технические характеристики станка можно посмотреть в паспорте станка 3Л722А, скачать который можно ниже.

| Величины | ||

| Наибольшие размеры обрабатываемого изделия при номинальном диаметре круга без электромагнитной плиты (ДхШхВ) | мм | 1250х320х400 |

| Наибольшие размеры обрабатываемого изделия при номинальном диаметре круга на электромагнитной плите (ДхШхВ) | мм | 1250х320х280 |

| Наименьшие размеры обрабатываемого изделия, закрепленного на электромагнитной плите (ДхШхВ) | мм | 50х40х3 |

| Наибольшая масса обрабатываемого изделия на плите электромагнитной | кг | 400 |

| Наибольшая масса обрабатываемого изделия без плиты электромагнитной | кг | 600 |

| Наименьшее расстояние от оси шпинделя до рабочей поверхности стола | мм | 210 |

| Наибольшее расстояние от оси шпинделя до рабочей поверхности стола | мм | 625 |

| Пределы скорости перемещения стола | м/мин | 2…35 |

| Частота вращения шпинделя | об/мин | 1460 |

| Скорость шлифования принаибольшем диаметре шлифовального круга | м/сек | 34,4 |

| Габаритные размеры станка (ДхШхВ) | мм | 4810х2660х2660 |

| Масса станка | кг | 7000 |

Внимание! Технические характеристики, приведенные в вышестоящей таблице, являются справочными. Станки произведенные разными заводами изготовителями и в разные годы могут иметь характеристики отличающиеся от приведенных в таблице

Описание работы централизованной системы смазки станка 3Л722В

В целях улучшения теплового режима работы станции гидропривода передние дверцы, задний и верхний щиты допускается не устанавливать.

На рис.14 приведено расположение мест смазки. Смазка направляющих осуществляется от индивидуальной смазочной станции (рис.15), в резервуар 4 которой заливается отфильтрованное масло Т22 ГОСТ 32-74 или ВНЛИ НП-403 ГОСТ 16728-78 в количестве, указанном в табличке на установке смазки.

Величина настройки давления 0,5…0,8 кгс/см² контролируется манометром 2. Для предотвращения включения движения стойки и стола при отсутствии смазки на направляющих в системе смазки установлено реле давления I типа РД8/10-000-03. Регулировка и визуальный контроль смазки на направляющих осуществляются дроссельным блоком смазки 8 (см.рис.13). При заворачивании регулировочных винтов блока изменяется зазор, а значит и величина расхода масла. Необходимое количество смазки, поступающей на направляющие, обеспечивается в том случае, когда поплавки дроссельного блока смазки 8 находятся между двумя красными линиями.

Масло к направляющим поступает через фильтр тонкой очистки 3 по трубопроводам 13. 14.15. 16, 17 (см.рис.13). Слив масла с направляющих осуществляется самотеком по трубопроводам 9, 10, II, 12 в полость направляющей части станины стойки, а оттуда — по трубопроводу 18 в резервуар станции смазки.

Фильтр 7 служит для очистки масла при заливании его через заливную горловину. В установку смазки входит насос 6 с электродвигателем.

Конструктивные особенности станка

Установка состоит из горизонтальной станины, на поверхности которой расположены направляющие, на них крепится обрабатываемая деталь. Во время работы выполняется смещение по горизонтальному продольному направлению. Для обработки больших заготовок возможны незначительные сдвиги в поперечном направлении. Шлифовальный круг фиксируется на бабке. Этот узел агрегации может перемещаться в вертикальной плоскости.

Для нормальной работы оборудования в конструкции предусмотрено 6 электродвигателей. Главный привод шпинделя бабки осуществляется за счет передачи крутящего момента от силового агрегата мощностью 10 кВт. Для ускоренного вертикального смещения применяется электродвигатель 1,1 кВт. Остальные приводящие устройства предназначены для обеспечения работы систем охлаждения и магнитного сепаратора.

Плоскошлифовальный станок 3Б722 обладает следующими специфическими характеристиками:

- способы фиксации деталей. Они могут быть затоплены на рабочем столе механическими устройствами или с помощью электромагнитной плиты;

- шлифовальная бабка смещается по стойке с горизонтальными направляющими;

- в конструкции установлены винтовые пары качения;

- система цифровой индикации, которая контролирует степень смещения шлифовального круга.

Наличие высокоточных подшипников обеспечивает равномерную обработку материала по всей поверхности.

Конструкция шпиндельного узла позволяет выбирать оптимальные режимы функционирования — подачи и изменение скорости рабочего стола. Уровень звуковой мощности не должен превышать 99 дБ.

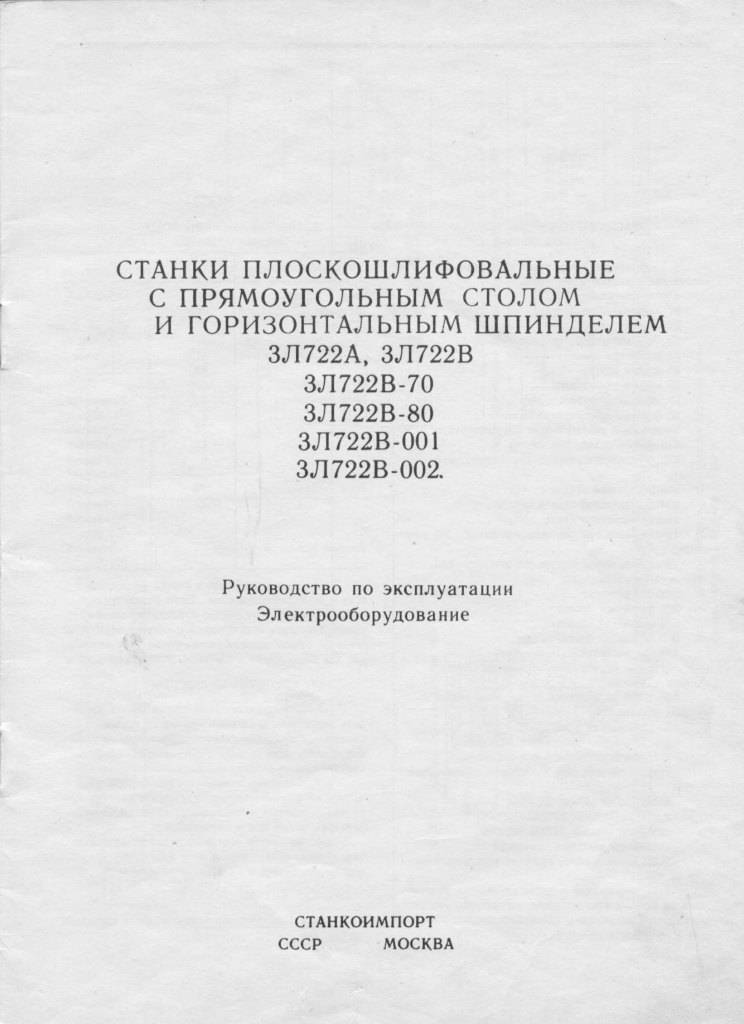

Станки плоскошлифовальные с прямоугольным столом и горизонтальным шпинделем 3Л722А, 3Л722В

- Подробности

- Категория: Шлифовальные станки

Станки плоскошлифовальные с прямоугольным столом и горизонтальным шпинделем ЗЛ722А, ЗЛ722В предназначены для шлифования периферией шлифовального круга плоских поверхностей и могут быть использованы в различных отраслях народного хозяйства. Обслуживание станков следует осуществлять с учетом специфики их эксплуатации.Станки имеют унифицированную конструкцию.

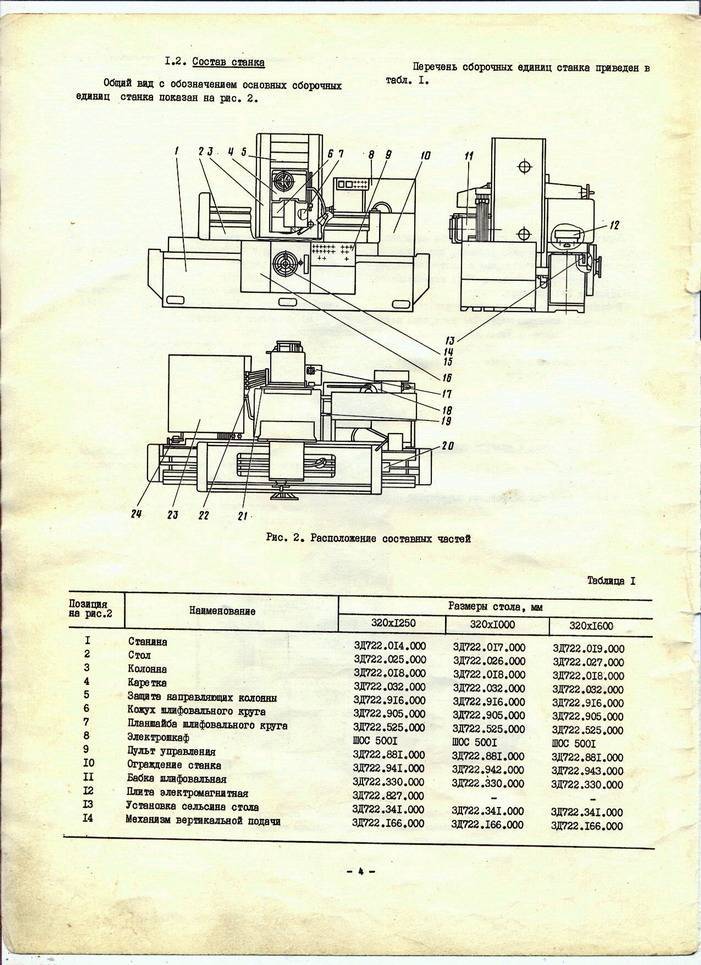

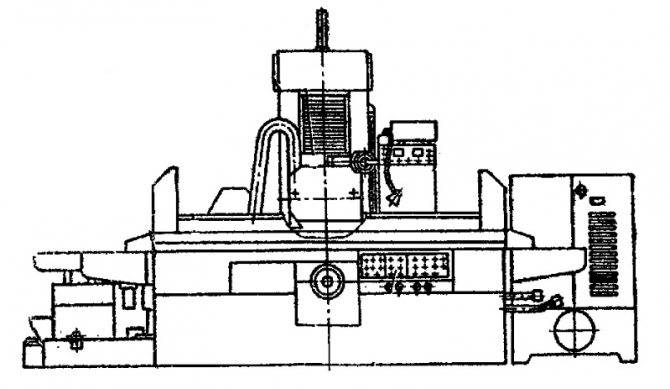

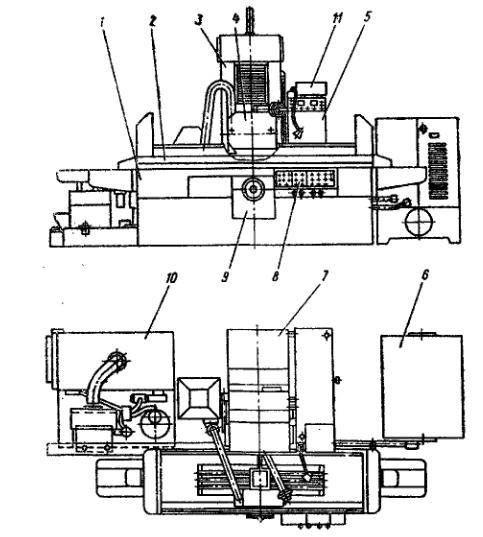

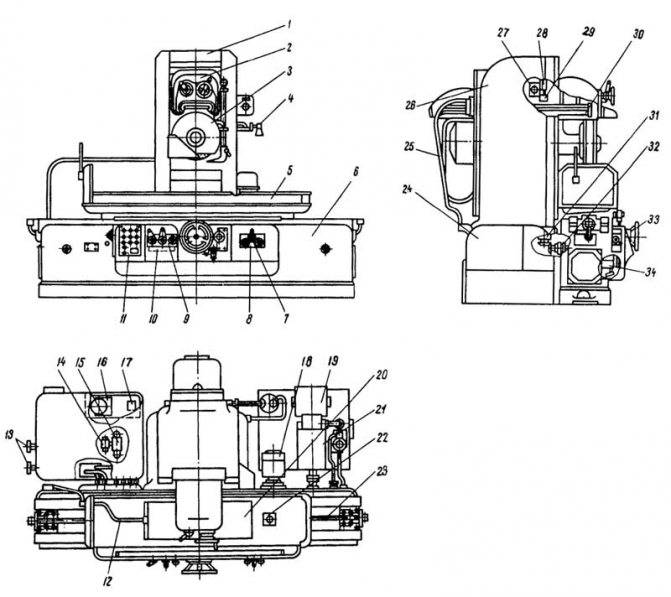

Состав станка

Общий вид с обозначением составных частей станка (рис.4).По направляющим станины I возвратно-поступательно перемещается стол 2. На лицевой части станины располагается пульт управления 3, редуктор поперечной подачи 9.К задней стенке станины стола, по центру, крепится станина стойки 7, в которой размещается привод поперечных подач.По направляющим станины стойки перемещаются салазки, на которых жестко закреплена стойка 3.Вертикальной перемещение шлифовальной бабки 4 осуществляется по направляющим качения стойки механизмом вертикальных подач.Станок комплектуется гидроагрегатом 6 и электрошкафом 5, агрегатом охлаждения 10.Перемещение шлифовальной бабки по направляющим стойки должно быть плавным, без заеданий и рывков. Оно обеспечивается регулировкой клина шлифовальной бабки.

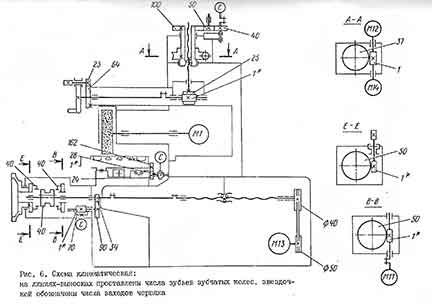

Кинематическая схема

Гидравлическая и смазочная система станка

Гидравлическая система станка осуществляет возвратно-поступательное перемещение стола с бесступенчатым регулированием скорости перемещения.Описание работы гидросистемы см.’в руководстве по эксплуатации комплектного гидропривода , прилагаемого к станку.Для подключения комплектного гидропривода к станку следует использовать трубопроводы 5, 6 и 20 для дренажного слива из-под крышек цилиндра согласно схеме гидравлической принципиальной (рис.12).На рис,12 цифрами обозначены трубопроводы.Правильная и регулярная смазка станка имеет большое значение для нормальной его эксплуатации и долговечности.Смазку необходимо производить смазочными материалами, указанными в карте смазки (см.табл.I) или их заменителями, приведенными в перечне рекомендуемых смазочных материалов (см.табл.2).В станке применена централизованная система смазки горизонтальных направляющих станка и стола от смазочной станции.ВНИМАНИЕ!Первую смену фильтроэлемента следует производить по мере засорения, но не позднее одного месяца со дня пуска станка в эксплуатацию, вторую – через три месяца, а далее – руководствуясь указаниями карты смазки.Ежедневно необходимо следить за указателем засоренности фильтра, расположенного на его крышке

Описание работы централизованной системы смазки.Схема смазки принципиальная (рис.13).В целях улучшения теплового режима работы станции гидропривода передние дверцы, задний и верхний щиты допускается не устанавливать.

На рис.14 приведено расположение мест смазки.Смазка направляющих осуществляется от индивидуальной смазочной станции (рис.15), в резервуар 4 которой заливается отфильтрованное масло Т22 ГОСТ 32-74 или ВНИИ НП-403 ГОСТ 16728-78 в количестве, указанном в табличке на установке смазки.

Величина настройки давления 0,5…0,8 кгс/см2 контролируется манометром 2. Для предотвращения включения движения стойки и стола при отсутствии смазки на направляющих в системе смазки установлено реле давления I типа РД8/Ю-000-03. Регулировка и визуальный контроль смазки на направляющих осуществляются дроссельным блоком смазки 8 (см.рис.13). При заворачивании регулировочных винтов блока изменяется зазор, а значит и величина расхода масла. Необходимое количество смазки, поступающей на направляющие, обеспечивается в том случае, когда поплавки дроссельного блока смазки 8 находятся между двумя красными линиями.Масло к направляющим поступает через фильтр тонкой очистки 3 по трубопроводам 13, 14, *15, 16, 17 (см.рис.13). Слив масла с направляющих осуществляется самотеком по трубопроводам 9, 10, II, 12 в полость направляющей частя станины стойки, а оттуда – по трубопроводу 18 в резервуар станции смазки.Фильтр 7 служит для очистки масла при заливании его через заливную горловину. Б установку смазки входит насос б с электродвигателем .

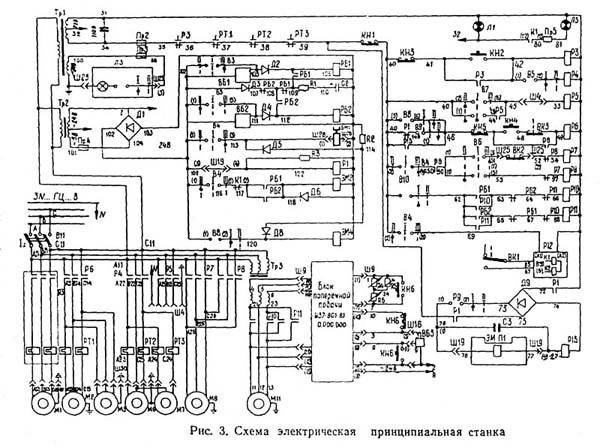

Электрическая схема

Указания по эксплуатации, техническому обслуживанию и ремонту станка 3Л722В

Станки предназначены для эксплуатации в условиях УХЛ4 по ГОСТ 15150-69. Шлифовальный круг перед пуском в работу должен подвергаться правке. Условия, режим и инструмент согласно требованиям РТМ2 И77-9-79.

Шлифовальный круг должен балансироваться до и после правки.

Назначение режимов резания следует производить, исходя из характеристики круга, материала изделия, технических требований на обработку.

При черновом шлифовании рекомендуется работать с наивысшей глубиной резания, допускаемой кругом, изделием, станком.

При чистовом шлифования глубина резания выбирается очень малой. Это повышает точность и уменьшает шероховатость обрабатываемой поверхности.

Скорость изделия назначается, исходя из того, что увеличение ее улучшает отвод тепла, увеличивает производительность, уменьшает образование прижогов. При повышенных требованиях к шероховатости поверхности следует принимать меньшие значения скорости.

Шлифование с окружной скоростью круга выше 34,4 м/с на станке не допускается!

При эксплуатации станка и соблюдении профилактических мероприятий срок работы станка до первого капитального ремонта (период межремонтного цикла) равен II годам при двухсменной работе.

Категория ремонтной сложности станка:

- механической части — 24,

- электрической части — 46.

При демонтаже салазок необходимо открепить скобу гайки пары «винт-гайка» качения от салазок.

При замене электродвигателя привода шлифовального круга нужно произвести динамическую балансировку при помощи сухарей на диске и грузиков на вентиляторе электродвигателя.

Контроль балансировки и уровня вибрации следует производить в двух плоскостях (по задней и передней опоре ротора электродвигателя) по вертикальной, горизонтальной, продольной и поперечной осям.

Эффективные значения виброскорости не должны превышать 1,1 мм/с, двойная амплитуда 10 мкм.

При сборке полумуфты нужно ориентировать относительно друг друга по меткам.

Бабку шлифовальную в сборе с кругом необходимо динамически отбалансировать на стачке по вертикальной, горизонтальной, поперечной и продольной осям в плоскости передней опоры шпинделя с помощью грузиков на планшайбе шлифовального круга. Величина двойной амплитуды колебаний не должна превышать 5 мкм.

При монтаже и демонтаже стола необходимо обратить внимание на положение рейки и зубчатое колесо сельсина стола. Если при монтаже стола положение рейки и зубчатого колеса изменится, то наладку устройства дистанционного управления ходом стола следует производить в следующей последовательности:

- снять нижнюю панель пульта управления;

- проверить правильность соединения фаз сельсина-датчика и сельсина-приемника;

- предварительно немного отвернув пальцы на дисках, снять с сельсинов-приемников ограничители;

- ослабить винты крепления упора и передвинуть его вверх;

- нажать кнопку «Стол влево» и держать ее нажатой, пока стол не выйдет в крайнее левое положение. После этого, не отпуская кнопку «Стол влево», нажать кнопку «Стол стоп». Кнопку «Стол влево» отпустить;

- вращая ротор сельсина-приемника убедиться, что за полный оборот лампа 15 (см.рис.5) половину времени горит, а половину времени погашена. После этого нужно вывести ротор сельсина-приемника в зону, где лампа погашена, и, вращая его по часовой стрелке, добиться загорания лампы. Это положение ротора сельсина-приемника «соответствует команде на реверс «Вправо»;

- аналогично провести операцию при настройке реверса стола «Влево»;

Проверить правильность настройки устройства.

Для этого установить с помощью переключателя дросселя минимальную скорость стола и нажать кнопку «Стол влево».

При правильной настройке должен совершаться автоматический реверс стола в настроенных точках;

Остановить стол. Удерживая роторы сельсинов от поворота, одеть диски в положении, когда пальцы касаются упора.

Ввертывая пальцы, застопорить диски. Упор опустить вниз и затянуть винты. Пустить стол. Реверс должен совершаться с выходом шлифовального круга из зоны зеркала стола.

Установить переключателем дросселя максимальную скорость стола.

При монтаже и демонтаже узлов поперечной подачи стойки необходимо провести наладку аналогично предыдущему пункту 10.10.

Для обеспечения параллельности оси шпинделя рабочей поверхности стола произвести регулировку при помощи клиньев 7 (см.рис.7). Момент затяжки клина не более 160 кгс.м.

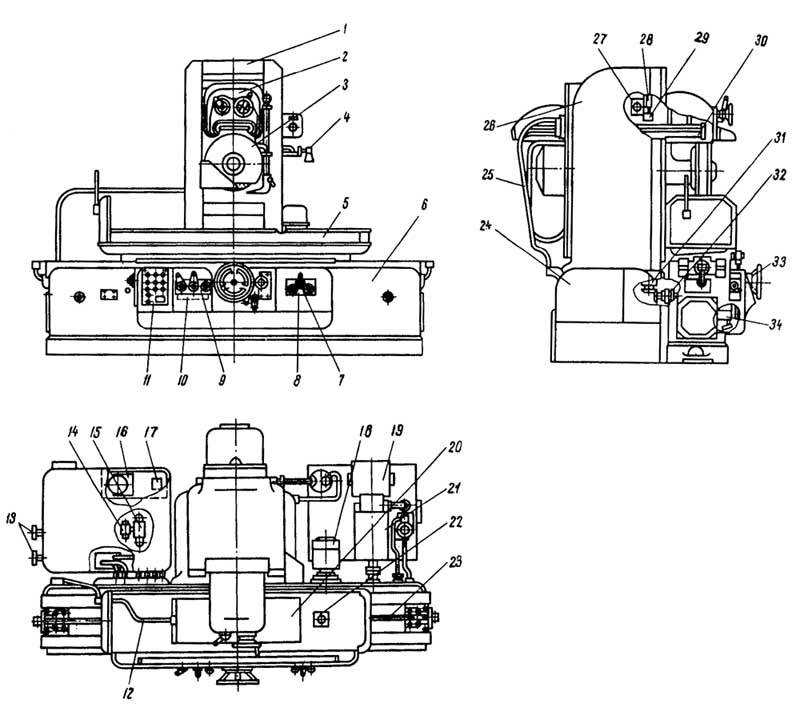

Расположение составных частей шлифовального станка 3Б722

Расположение составных частей шлифовального станка 3Б722

Спецификация составных частей шлифовального станка 3Б722

- Кожухи — 3Б722-80

- Каретка — 3Б722-35

- Шлифовальная бабка — 3Б722-30

- Электрооборудование — 3Б722-90а

- Стол — 3Б722-20

- Станина — 3Б722-10

- Панель управления гидрокоробки подач — 3Б722-41

- Гидрокоробка подач шлифовальной бабки — 3Б722-54

- Панель управления стола — 3Б722-40

- Гидрокоробка реверса стола — НГ-52

- Пульт управления — 3Б722-91

- Трубопровод электрооборудования — 3Б722-92

- Кран манометра — 3Б722-48

- Гидрокоробка сказки направляющих стола — НГ-60

- Золотник подачи реверсивный — 3Б722-59а

- Установка смазки шпинделя — 3Б722-57а

- Сильфонное реле — НГ-65В

- Механизм ускоренного перемещения — 3Б722-37б

- Охлаждение — 3Б722-75

- Плита электромагнитная на напряжение 110, ГОСТ 3860-56 ЭП-32Г

- Магнитный сепаратор — CM-3МA

- Принадлежности — 3Б722-85

- Цилиндр стола — 3Б722-50

- Насосная установка — 3Б722-56

- Трубопровод — 3Б722-51

- Колонка — 3Б722-15

- Гидрокоробка реверса шлифовальной бабки — 3Б722-53

- Узел конечных выключателей — 3Б722-46б

- Редуктор каретки — 3Б722-26

- Цилиндр шлифовальной бабки — 3Б722-52

- Редуктор колонки — 3Б722-27

- Опора привода винта — 3Б722-28

- Механизм вертикальной подачи — 3Б722-36

- Плунжер механизма подач — 3Б722-55

фильтр НГ-62

Схема электрическая станка плоскошлифовального 3Е711В

Электрическая схема плоскошлифовального станка 3е711в

Подвод питающего напряжения осуществляется медным проводом сечением 4 мм². Ввод питающих проводов производится через фланцевый угольник с резьбой трубы З/4″, расположенный на правой стенке электрошкафа. Вводные провода заводятся на вводной клеммник КЛ1, расположенный на правой боковой стенке электрошкафа. После этого питающие провода заводятся на вводный автоматический выключатель В1 типа АК63-ЗМ.

На станке используются следующие-величины напряжений переменного и постоянного тока:

- силовая цепь ~50Гц, 380B

- цепь управления:

- ~50 Гц, 110 В

- ~50Гц, 29В

- постоянный =24 В

цепь местного освещения ~50 Гц, 24 В

цепь сигнализации ~50 Гц, 22 В

цепь электромагнитной плиты постоянный =110 В

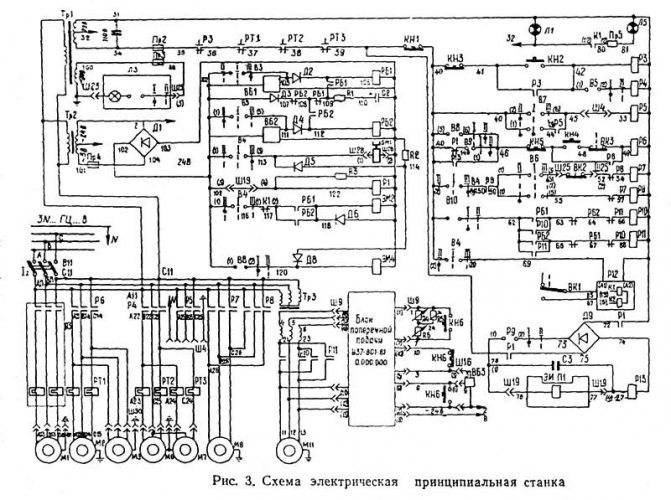

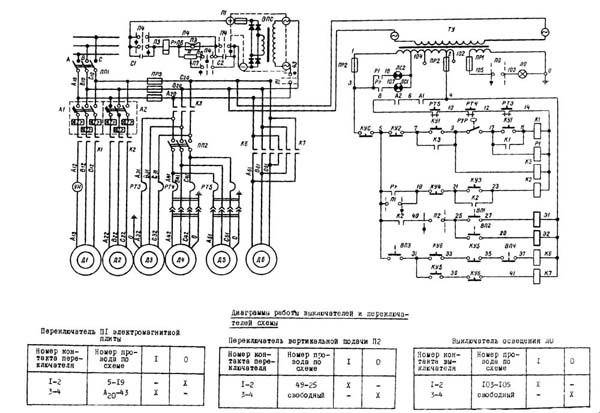

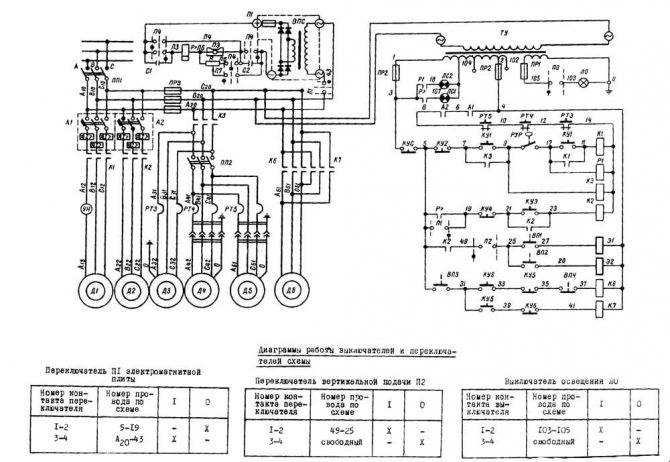

Схема электрическая плоскошлифовального станка 3Б722

Электрическая схема плоскошлифовального станка 3Б722

Напряжение общей питающей сети переменного тока 380 В.

Напряжение цепей управления — 110 В, местного освещения — 24 В, сигнализации — 5 в, цепей управления постоянного тока — 110 В.

Описание действия электросхемы станка

Поворотом рукоятки вводного пакетного выключателя ПП1 в положение «Включено» включается цепь питания станка (рис. 18).

Для подготовки схемы к работе необходимо включить выключатель AI и А2 в положение «Включено». Включение вращения шлифовального круга.

Включение вращения шлифовального круга производится повторным нажатием на кнопку КУ1.

Кнопка КУ1 имеет два Н.О. контакта 7-9 и 17 — II

Первый контакт включает цепь контактора КЗ, второй контакт включает контактор KI, который Н.О. контактом 17—II становится на самопитание и включает электродвигатель Д1.

Включение и выключение электромагнитной плиты

Станок оборудован магнитной плитой для удержания деталей из магнитных материалов в процессе шлифования.

Работать можно и без магнитной плиты. Для выбора рода работ на пульте установлен переключатель П1 «Работа с плитой» — «Без плиты».

Поворотом рукоятки этого переключателя в положение «Работа с плитой» подготавливается к включению цепь питания электромагнитной плиты.

Поворотом рукоятки переключателя П4 в положение «Включено» замыкаются контакты П1-П3 и П4-П2 и на магнитную плиту подается напряжение по цепи П1-П3-П5-П4-П2

При этом срабатывает электромагнитное реле Р> катушка которого включена последовательно с магнитной плитой. Реле Р> своим Н.О. контактом 5-19 подготавливает к включению цепь контактора К2, а контактом 3-107 включает сигнальную лампу ЛС1 «Плита включена». Для снятия изделий с магнитной плиты необходимо рукоятку барабанного переключателя перевести в положение «Размагничено» и отпустить.

Под действием пружины рукоятка возвратится в нулевое положение. В нулевом положении замыкается контакт П4-П6, все остальные контакты разомкнуты, плита, отключенная от выпрямителя, шунтируется сопротивлением Р. Реле Р> выключается, отключая сигнальную лампу ЛС1, а контакт 5-19 размыкается.

В положении рукоятки переключателя П4 «Размагничено» замкнуты его контакты П1-П4 и П2-П7 и в катушках электромагнитной плиты протекает ток обратного направления пониженной силы из-за наличия в цепи части сопротивления R. Кратковременный импульс тока обратной полярности необходим для размагничивания магнитной плиты и частично шлифуемых деталей.