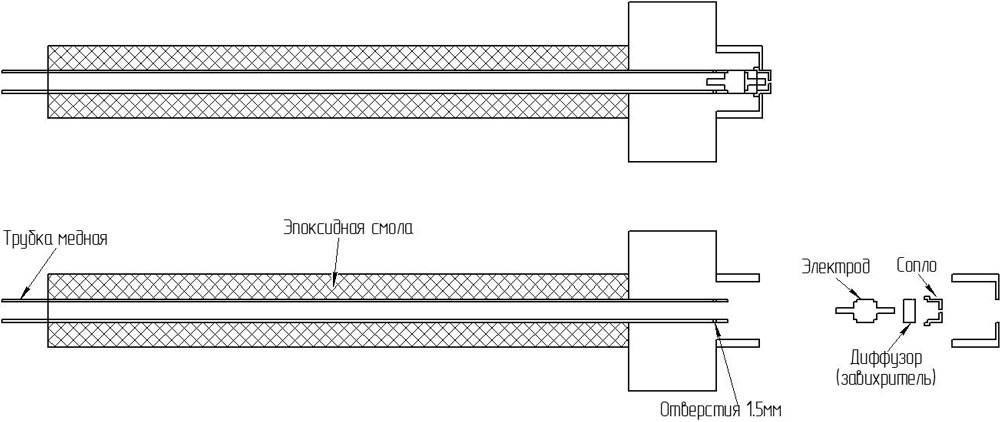

Изготовление катодного блока

Корпус катодного блока изготавливается из полимерной или текстолитовой трубы диаметром равным внутреннему диаметру внешнего цилиндра анодного блока. На нижнем торце трубы нарезается внешняя резьба для соединения с корпусом анодного блока. Внутри корпуса нарезается резьба для ввинчивания держателя катода. Длина корпуса 7-10 см.

Держатель катода изготавливается из бронзы или стали и имеет разный диаметр на разных участках. Нижний участок, длиной в 15-20 мм, выполняется в виде заостренной трубки диаметром в 8-10 мм и внутренним диаметром в 5-5,5 мм.

Средний участок, длиной в 20-25 мм, имеет диаметр равный внутреннему диаметру корпуса катодного блока. На этом участке нарезается резьба для крепления на корпусе.

Диаметр внутреннего канала должен быть не менее 5 мм. Верхний участок, длиной в 30-40 мм, имеет диаметр 10-15 мм. Внутренний диаметр этого участка 6-7 мм. На верхнем участке держателя нарезается внутренняя резьба для крепления электрода. Снаружи в верхней части нарезается резьба на длине 20-25 мм для установки стопорной гайки. Такой держатель лучше всего изготовить на токарном станке.

Катод изготавливается из стандартного вольфрамового сварочного электрода диаметром 4 мм. Его конец заостряется. Вольфрамовый стержень длиной в 40-50 мм прочно соединяется с хвостовиком катода, на котором нарезается резьба для крепления на верхнем участке держателя катода. Длина хвостовика 40-60 мм, диаметр 6-7 мм. Верхняя часть хвостовика переходит в регулировочный винт (любой формы), который, в свою очередь, имеет ручку из изоляционного материала. Катод закручивается во внутренний канал держателя так, чтобы его заостренный конец вышел из нижнего (направляющего) участка держателя на 5-10 мм. Путем вращения ручкой положение катода можно изменять.

В корпусе катодного блока на уровне нижнего участка держателя сверлится отверстие и устанавливается штуцер для подачи плазмообразующего газа. Газ подается через трубку, размещенную в пространстве между нижней частью держателя и корпусом. В держателе предусмотрен винт для подключения электрического питания. В верхней части корпуса просверлено отверстие для прохождения провода (кабеля).

Особенности маркировки плазморезов

Выпускаемые промышленными предприятиями плазморезы можно разделить на 2 категории:

- агрегаты машинной резки;

- ручные.

- ММА – аппарат предназначен для дуговой сварки с помощью индивидуального электрода;

- CUT – аппарат (плазморез) используется для разделки металла;

- TIQ — аппарат применяется для работ, где необходима аргонная сварка.

Производственные предприятия выпускают оборудование для резки металла:

- Профи CUT 40 (горелка РТ-31, допустимая толщина реза – 16 мм, расход воздушно-газовой смеси– 140 л/мин, ресивер объемом 50 л);

- Профи CUT 60 (горелка Р-80, допустимая толщина реза заготовки — 20 мм, расход воздушно-газовой смеси – 170 л/мин.);

- Профи CUT 80 (горелка Р. – 80, допустимая толщина реза заготовки – 30 мм, расход воздушно-газовой смеси – 190 л/мин.);

- Профи CUT 100 (горелка А-101, допустимая толщина реза заготовки – 40 мм, расход воздушно-газовой смеси — 200 л/мин.), ресивер объемом 100 л.

Инвертор или трансформатор

И у того, и у другого есть как положительные стороны, так и отрицательные. В конечном итоге выбор происходит в пользу конкретного устройства исходя из технических задач, которые ставятся перед будущим плазморезом.

Сварочный инвертор-полуавтомат

Наиболее оптимальное решение для личного гаража или небольшой мастерской.

- Относительно малый вес, некрупные габариты и минимальное количество потребляемой электроэнергии.

- Качество реза у инверторного плазмореза выше за счёт более высококачественной дуги.

- Крайняя чувствительность к качеству подаваемой на него электроэнергии. Частые перепады напряжения в сети способны просто убить ваш инвертор за очень короткий промежуток времени, и никакая система защиты в этом случае не поможет.

- Небольшая мощность, что не позволяет резать толстые листы металла.

Сварочный трансформатор

Более подходит для стационарных условий крупных мастерских или заводов.

- Никогда не выходят из строя в случае даже сильного падения напряжения в сети. В этом плане они более надёжны.

- Более длительный рабочий цикл (период работы без перерыва).

- Не имеют ограничения по мощности, поэтому можно резать металл практически любой толщины.

- Очень высокая масса, большие габариты и высокое энергопотребление.

Исходя из этих сравнительных характеристик домашние мастера чаще всего склоняются в сторону плазмореза из инвертора, собранного своими руками на базе сварочного инвертора.

Что нужно для плазмореза?

Наиболее простым вариантом сделать плазморез, будет изготовление устройства своими руками из инвертора. Он отличается достаточно простой конструкцией, работоспособностью и доступностью основных деталей.

Схема устройства плазмотрона.

Самодельное оборудование резки с помощью плазмы не оснащается ЧПУ. Данный факт можно отнести скорее к преимуществам, чем к недостаткам. Конечно, сделать два абсолютно одинаковых изделия будет практически невозможно. С другой стороны нет необходимости приобретать одну из самых дорогих деталей.

Кроме того не каждый квалифицированный специалист способен самостоятельно сделать подобный узел. Покупать же готовые детали – практически тоже самое, что и купить новый инструмент.

Чтобы собрать плазменный аппарат, понадобятся следующие элементы:

- компрессор для подачи газа под давлением;

- плазменный резак;

- инвертор;

- защищенный электрический кабель;

- шланги.

Эксплуатировать компрессоры необходимо с соблюдением ряда правил:

- работа в отрицательных температурах требует предварительного прогрева масла;

- следует регулярно менять воздушный фильтр;

- необходимо контролировать уровень масла;

- раз в полгода следует проводить полную очистку от посторонних примесей;

- по завершению работы делается сброс давления в системе.

Чтобы собрать плазменный сварочный инструмент своими руками, возможно использование простого компрессора сжатого воздуха. По тонким шлангам с соответствующими разъемами осуществляется воздухообмен. На входе устанавливают электрический клапан, регулирующий подачу воздуха.

Провод от устройства к горелке аппарата следует разместить в канале. Тут лучше размещать большой шланг, чтобы в нем мог поместиться кабель. Проходящий поток воздуха помимо своего прямого назначения будет также обеспечивать охлаждение провода.

Работа сварочного плазмореза требует силу тока, соответствующую величине, которая вырабатывается инвертором или трансформатором. Во втором случае установка получится громоздкой. Большой вес трансформатора в совокупности с баллоном или компрессором сделают аппарат немобильным.

Важным фактором является и низкий коэффициент полезного действия трансформатора, в связи с чем будет высокий расход электроэнергии при резке.

Плазменная сварка и резка.

Использование инвертора существенно проще, удобнее и выгоднее по расходам на электричество. В результате с использованием такого узла можно обеспечить приемлемую мобильность инструмента, способного резать металл толщиной до тридцати миллиметров.

Плазмотрон – второй по важности элемент данного приспособления. Этот узел отличается крайне сложным устройством. В связи с этим изготовить его самостоятельно практически невозможно, хотя чертежи подобной детали можно без труда найти в интернете

В связи с этим изготовить его самостоятельно практически невозможно, хотя чертежи подобной детали можно без труда найти в интернете.

Стоит отметить, что плазмотрон работает под высоким давлением и температурой. Если сделать что-либо неправильно, то он становится опасным. Собрать подобную деталь можно из уже готовых элементов, продающихся в специализированных магазинах.

Не стоит забывать и про рабочий газ. Изготавливая устройство резки плазмой, следует определиться с условиями его эксплуатации. В обработке черных металлов достаточным будет использование одного компрессора. Медь, титан и сплавы на основе меди потребуют азота, а алюминий – азота с водородом.

Общая информация

Чтобы понимать принцип работы плазмореза, необходимо разбираться в самой технологии резки. Итак, плазменная резка — это способ обработки металла, в основе которого лежит применение плазмы в качестве резца. Плазма — это ионизированный газ.

У плазменной резки есть множество преимуществ по сравнению с другими технологиями:

- Можно резать любые металлы вне зависимости от их состава и особенностей

- Резка плазмой осуществляется в два раза быстрее, чем при использовании газопламенной технологии. Это особенно заметно при резке тонких деталей

- Детали не деформируются при резке, поскольку в процессе область реза нагревается

- Рез получается очень аккуратным и чистым

- Для резки не нужно использовать газовый баллон, поэтому повышается безопасность работ

- С помощью плазмореза можно выполнять фигурную резку без ограничений по форме и размеру

- Плазморез можно использовать не только с металлическими деталями.

Существуют различные типы плазморезов. Мы не будем перечислять их в рамках этой статьи. Скажем лишь, что они могут быть инверторными и трансформаторными. Применение инверторной технологии позволяет изготовить плазморез для сварки тонких деталей. Трансформаторный плазморез более универсален и подходит для толстых деталей.

Как сделать плазморез из инвертора — инструкция

При желании подобное оборудование в состояние изготовить своими руками любой владелец. Однако, чтобы самодельный плазморез смог эффективно выполнять свою работу, необходимо соблюсти все правила. В подобном деле инвертор будет практически незаменим, так как при помощи этого устройства будет обеспечена надежная подача тока. За счет него в работе плазмореза не будет возникать перебоев, а также удастся уменьшить расход электроэнергии. Однако при этом у него имеются и недостатки: он рассчитан на резку материала меньшей толщины, нежели при использовании трансформатора.

Выбор элементов

Если вы решили самостоятельно изготовить плазморез, то вам следует подготовить необходимые материалы и оборудование:

Инвертор или трансформатор, обладающий требуемой мощности. Чтобы не ошибиться во время покупки этого устройства, необходимо в магазине рассказать продавцу о том, для резки материала какой толщины вы планируете применять его. На основании этого и будет сделан выбор подходящего механизма. Учитывая, что резка будет выполняться вручную, желательно приобрести именно инвертор, что связано не только с его легковесностью, но и способностью уменьшить расходы электроэнергии.

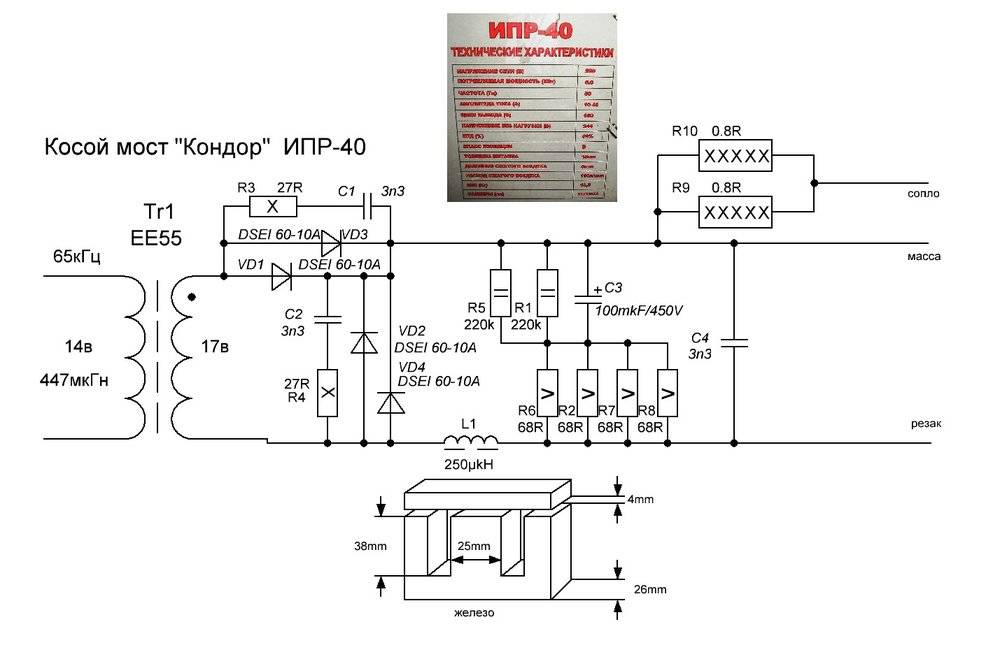

Плазменный резак или плазмотрон точка. При его выборе необходимо опираться на те же критерии, что и в случае с инвертором. Важным моментом здесь является то, что оборудование прямого воздействия рассчитано на работу с токопроводящими материалами, а плазморез косвенного воздействия больше подойдет для работы с изделиями, не способными проводить электричество.

Компрессор для прогонки воздуха

Здесь следует уделить внимание его мощности, по которой он должен соотноситься с прочими подбираемыми компонентами. Кабель-шланговый пакет

Его задача будет заключаться в соединении всех вышеописанных элементов

Кабель-шланговый пакет. Его задача будет заключаться в соединении всех вышеописанных элементов.

Сборка

Еще до начала сборки самодельного плазмореза не помешает выяснить, совместимы ли компоненты, приобретенные вами между собой. Если вам ранее не приходилось изготавливать своими руками аппарат плазменной резки, то желательно обратиться за помощью к более опытным мастерам. Проведя анализ мощности каждого необходимого элемента, они дадут вам свою рекомендацию. Обязательно стоит позаботиться о наличии защитного комплекта одежды. Его вам придется использовать, когда настанет время проверить работоспособность самодельного плазмореза. Если говорить о процедуре сборки оборудования для плазменной резки, то она включает в себя следующие этапы:

На первом этапе необходимо подготовить все необходимые элементы для сборки и защитную одежду.

Далее, следует решить вопрос с источником бесперебойного питания.

Затем необходимо взять инвертор или же трансформатор, а также кабель подходящей толщины и электроды

Особое внимание уделите последнему элементу, который должен быть выполнен из бериллия, циркония, тория или гафния. Подобные материалы считаются наилучшим выбором для воздушно-плазменной резки. Гафний также может рассматриваться в качестве альтернативы, поскольку в этом случае сварщику или мастеру, который будет выполнять работу по разделению листов, будет обеспечена более высокая безопасность

Перечисленные элементы необходимо по порядку соединить между собой, в результате должна получиться электрическая дуга

Гафний также может рассматриваться в качестве альтернативы, поскольку в этом случае сварщику или мастеру, который будет выполнять работу по разделению листов, будет обеспечена более высокая безопасность. Перечисленные элементы необходимо по порядку соединить между собой, в результате должна получиться электрическая дуга.

Далее, к компрессору подключают шланг. Именно через него будет поступать воздух в аппарат плазменной резки. Второй край необходимо подсоединить к плазмотрону.

Возьмите небольшой кусок алюминия и проверьте в работе аппарат, который вы изготовили

Особое внимание уделите безопасности соединений

Вне зависимости от того, планируете ли вы изготавливать плазморез своими руками или же приобрести его в магазине, вначале следует изучить все модели, познакомиться с принципами их работы и вариантами исполнения. Важным моментом является и тип материала, который планируется в дальнейшем резать с помощью этого оборудования. Упростить себе задачу по выбору вы сможете, если вначале посмотрите видео, в котором показывается принцип действия аппарата ручной плазменной резки и технология работы с ним.

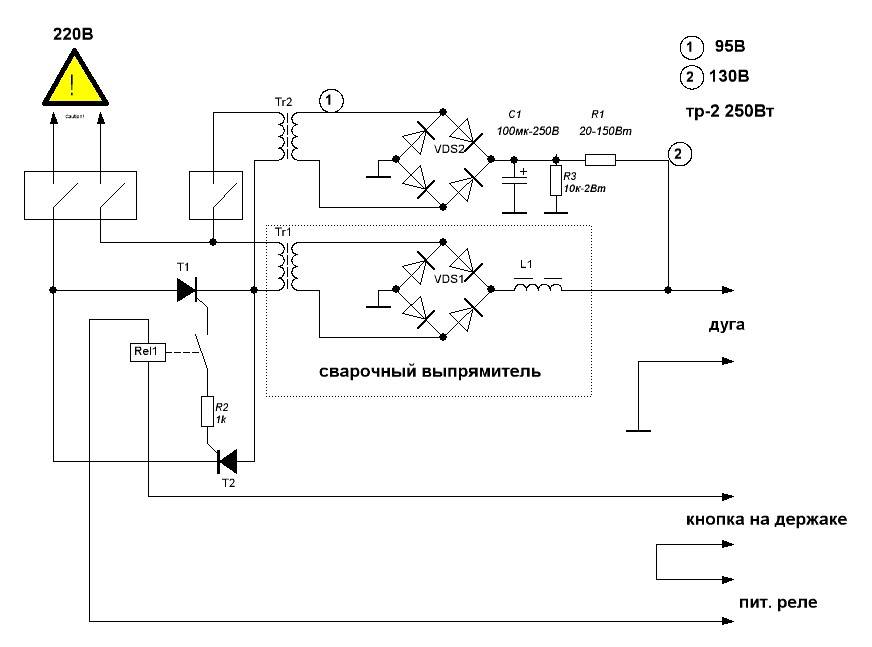

Резак на основе трансформатора

Как и другие компоненты системы, источник питания собирают или дорабатывают своими руками. Подробная инструкция помогает легко справиться с этой задачей.

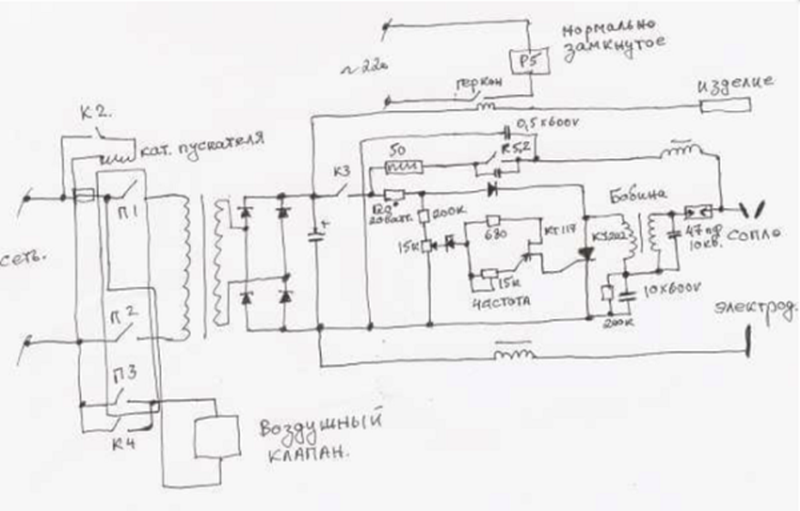

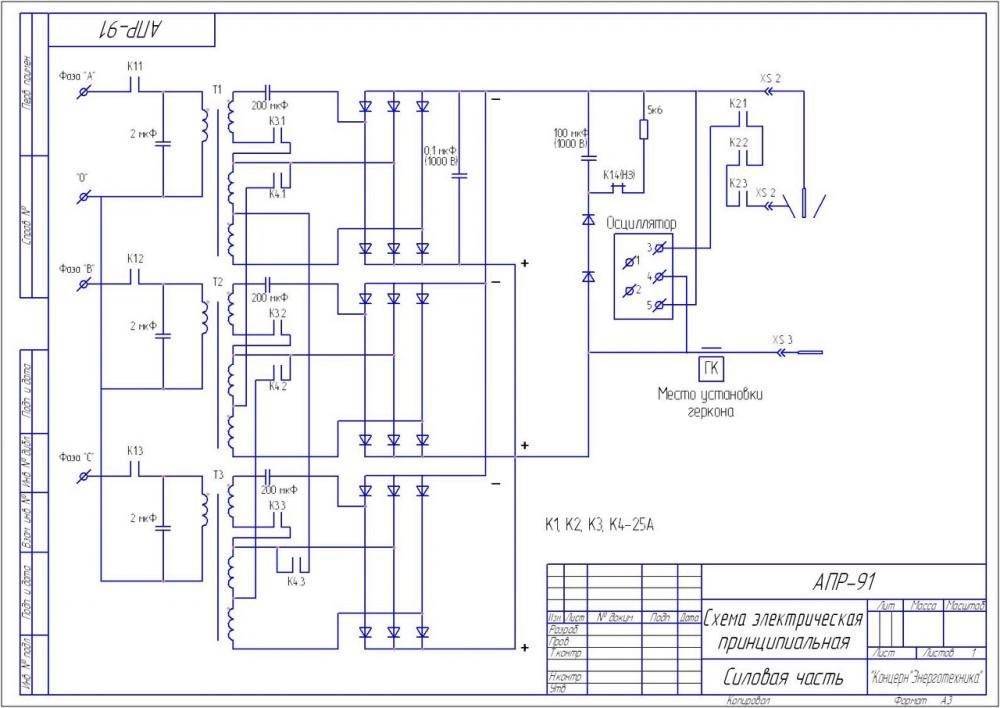

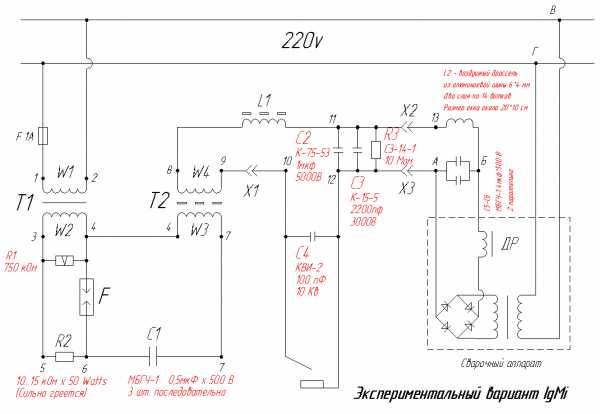

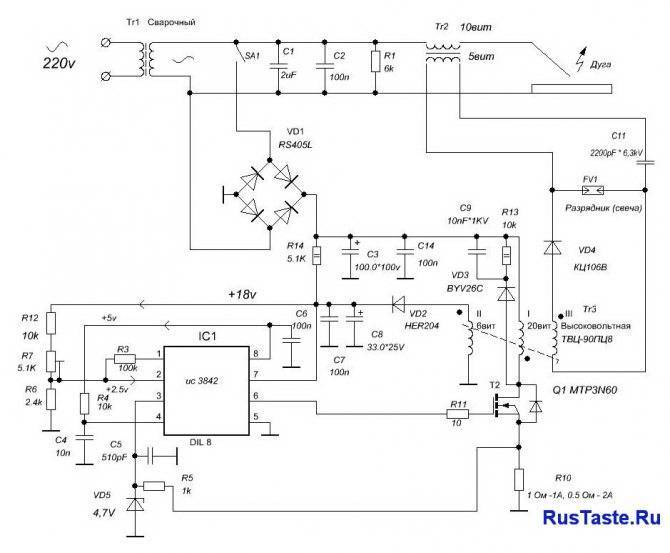

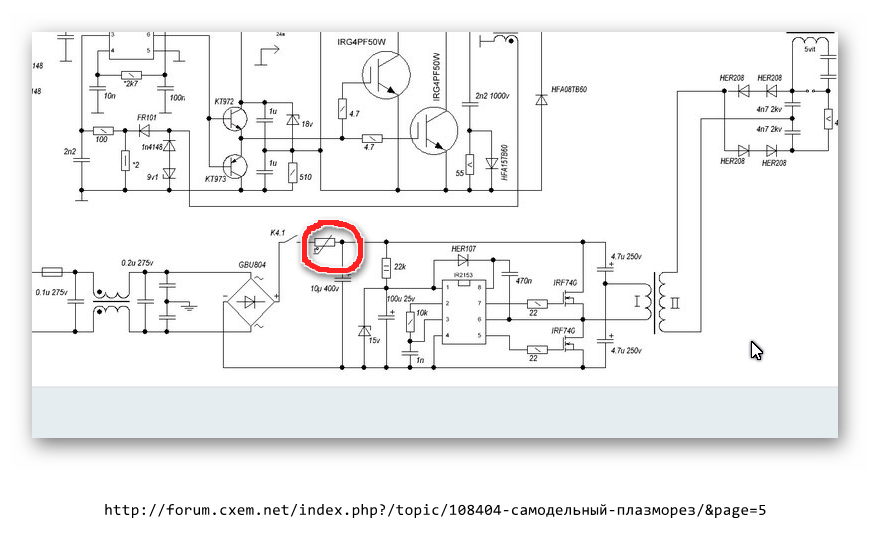

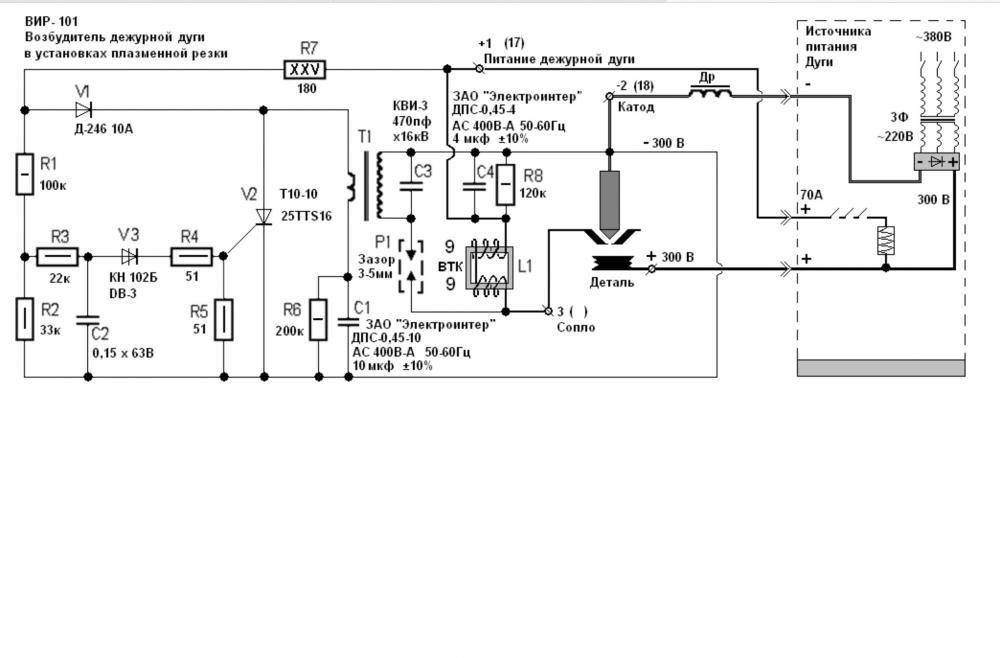

Схема устройства

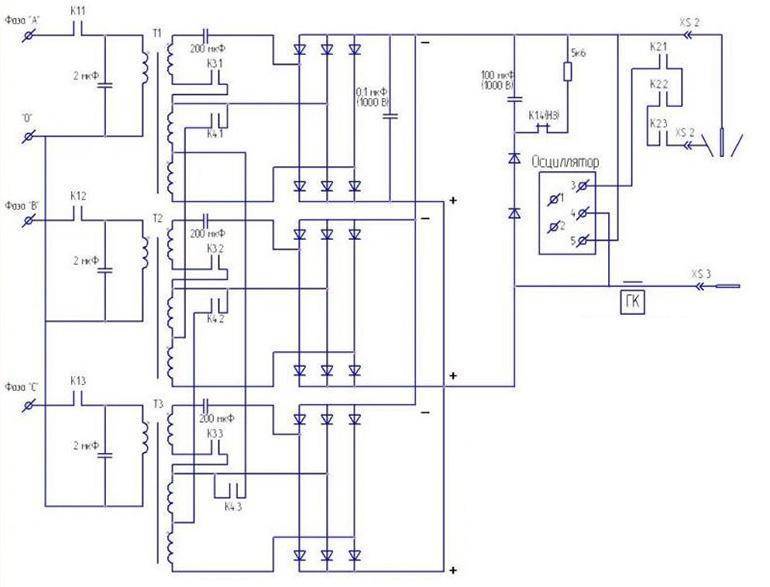

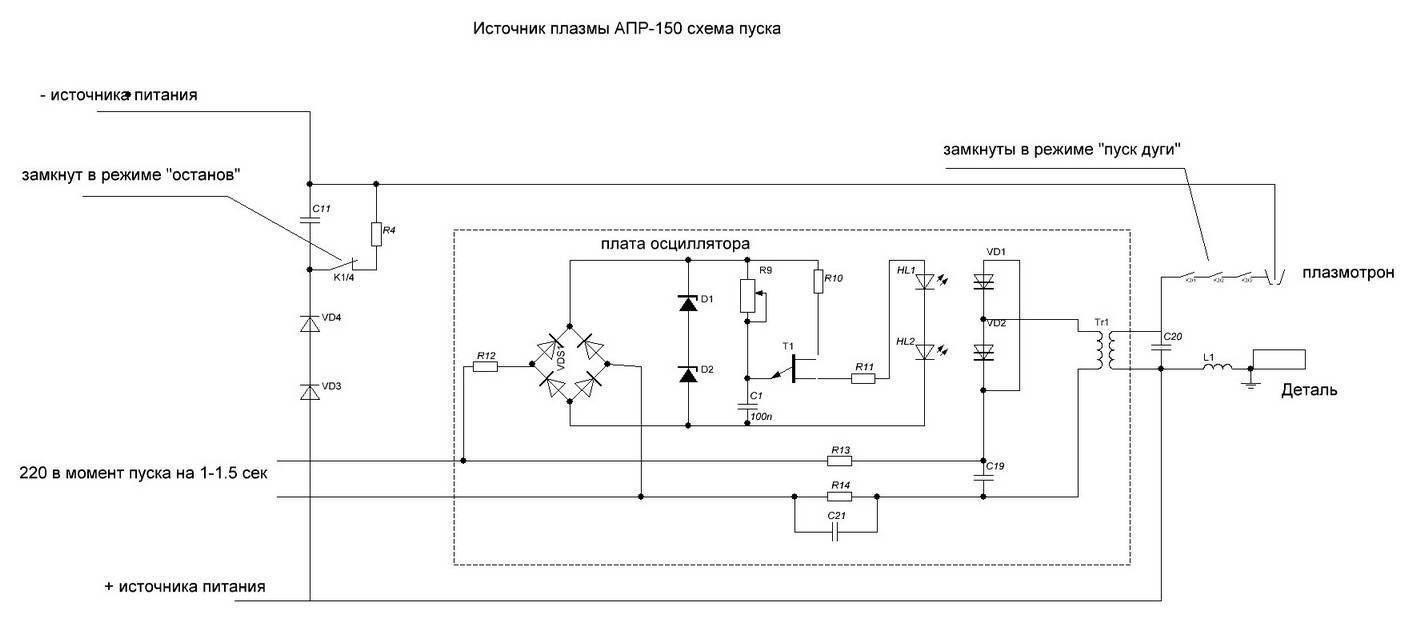

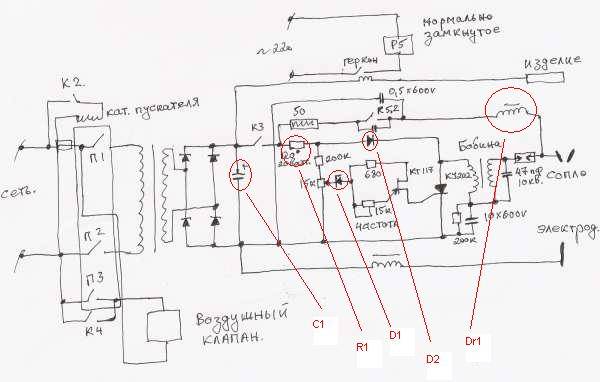

В электрическую цепь аппарата входят такие узлы:

- сварочный трансформатор с выпрямителем;

- пусковое реле;

- осциллятор;

- резистор, понижающий напряжение вспомогательной дуги;

- кнопка запуска;

- контактор, деактивирующий изначальную дугу;

- компрессор с элементами управления.

На правильно составленной схеме должны отображаться все элементы вне зависимости от мест их расположения.

Какие детали будут необходимы

Помимо сварочного инвертора, для создания аппарата потребуются:

- Держатель со сменным стержнем. При силе тока до 100 А и толщине обрабатываемой детали до 5 см элемент изготавливают из меди. Держатель более мощного агрегата снабжают каналами для жидкостного охлаждения. Для розжига дуги оставляют расстояние в 2 мм между соплом и электродом. Главный стержень делают подвижным.

- Изолятор из фторопласта. По причине быстрого износа деталь является сменной.

- Корпус с соплом.

- Кабели: силовой и для розжига дежурной дуги.

- Шланги. В аппаратах с жидкостным охлаждением неизолированный провод находится в трубке, подающей воду к горелке. Также потребуется отдельный шланг для вывода газа в сопло.

Рекомендуем к прочтению Особенности настройки сварочной маски Хамелеон

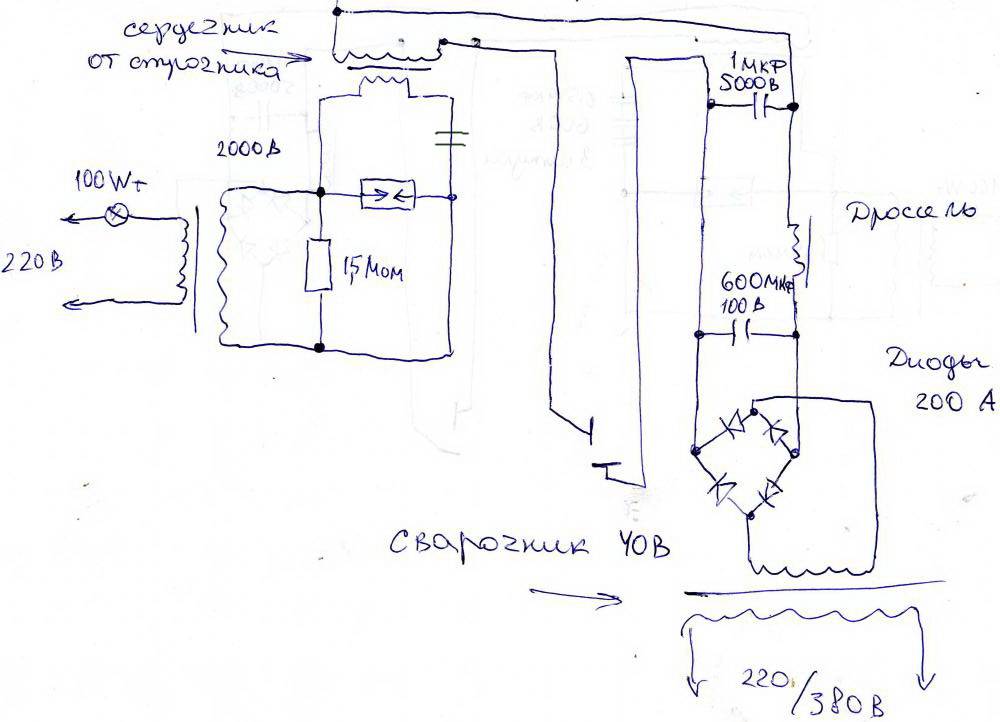

Сборка плазменного резака

Работу начинают с переделки сварочного трансформатора. Количество витков обмотки выбирают с учетом будущих характеристик оборудования и разрезаемых деталей.

При толщине листа до 1,2 см, силе тока 50 А и напряжении холостого хода 20 В устанавливают такие значения:

- сечение сердечника – 107 мм²;

- число витков первичной обмотки – 225, вторичной – 205.

После переделки трансформатора подсоединяют другие элементы:

- Компрессор производительностью 140-190 л в минуту. Давление, создаваемое агрегатом, должно составлять более 4,5 бара.

- Кабели и шланги для объединения компонентов. Сечение питающего провода зависит от мощности плазмореза. При силе тока 50 А оно составляет 6 мм². Сечение провода для дежурной дуги – 1,5 мм². Рекомендованный диаметр воздушного шланга – 1 см.

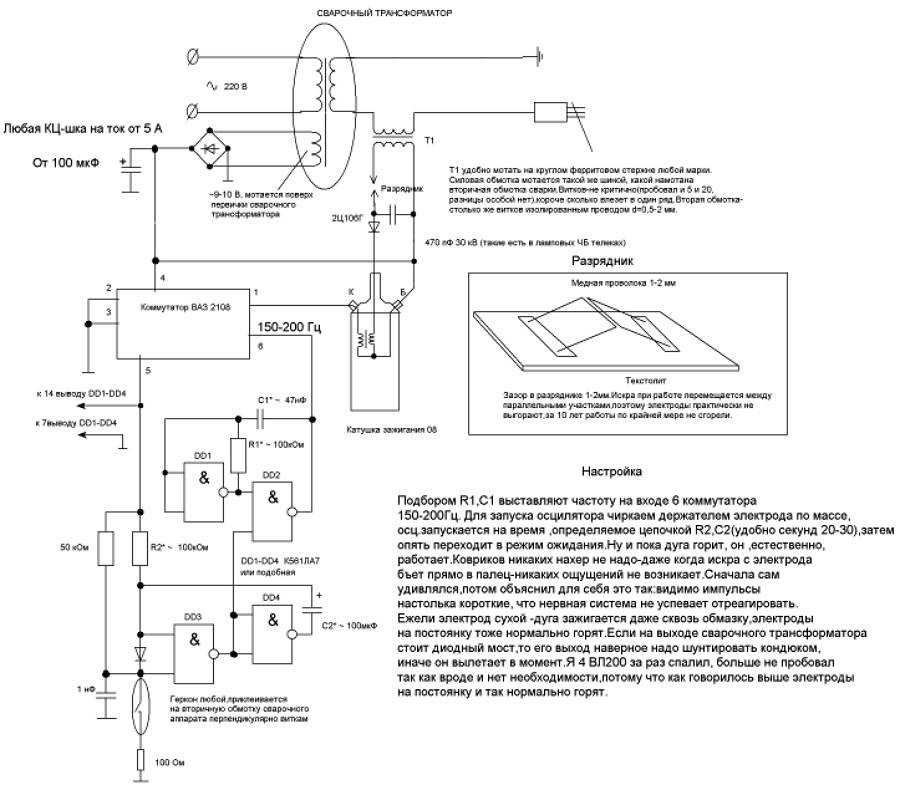

- Осциллятор. При создании плазмореза из трансформатора в качестве этого блока можно использовать автомобильную систему электронного зажигания.

Воздушный шланг соединяют с отводом компрессора. Провод клавиши пуска подключают к управляющему блоку.

Особенности использования

При работе с резаком из трансформатора от сварочного полуавтомата тщательно соблюдают правила безопасности, что объясняется воздействием следующих вредных факторов:

- Брызг расплава. Под влиянием плазмы металл нагревается до экстремальной температуры. Воздушный поток выдувает его из линии разреза. Попадание брызг на некоторые материалы приводит к их возгоранию. Контакт расплава с кожей человека приводит к глубоким ожогам. Поэтому плазменную струю направляют в противоположную от сварщика и легковоспламеняющихся материалов сторону.

- Запыленности и загрязненности воздуха вредными газами. Металл при плазменной резке начинает гореть. Дым опасен для органов дыхания человека. Поэтому над рабочим столом устанавливают вытяжку. Мастер надевает респиратор.

- Яркого света. Плазмотрон является мощным генератором ультрафиолетового излучения, вызывающего ожог сетчатки глаза. Поэтому резчик надевает защитную маску, оборудует рабочую зону передвижным щитом.

- Температуры. Края полученных заготовок длительное время сохраняют тепло. Прикасаться к ним можно только в рукавицах после остывания деталей.

Плазмотрон

Вторым по важности элементом является плазмотрон. Плазменный резак состоит из основного и добавочного электродов, первый сделан из тугоплавкого металла, а второй представляет собой сопло, обычно медное. Основной электрод служит катодом, а сопло – анодом, и во время работы это – обрабатываемая токопроводящая деталь

Основной электрод служит катодом, а сопло – анодом, и во время работы это – обрабатываемая токопроводящая деталь.

Если рассматривать плазмотрон прямого действия, дуга возникает между заготовкой и резаком. Плазмотроны косвенного действия режут плазменной струей. Аппарат из инвертора рассчитан на прямое действие.

Электрод и сопло являются расходными материалами и заменяются по мере износа. Кроме них, в корпусе имеется изолятор, который разделяет катодный и анодный узлы, еще есть камера, где вихрится подаваемый газ. В сопле, коническом или полусферическом, сделано тонкое отверстие, через которое вырывается газ, раскаленный до 3000-5000°C .

В камеру газ поступает из баллона или подается из компрессора по шлангу, который совмещен с кабелями питания, образующими пакет из шлангов и кабелей. Элементы соединены в изоляционном рукаве либо соединены жгутом. Газ идет в камеру через прямой патрубок, который находится сверху или сбоку вихревой камеры, обеспечивающей перемещение рабочей среды лишь в одну сторону.

Принцип работы плазмотрона

Газ, поступающий под давлением в пространство между соплом и электродом, проходит в рабочее отверстие, удаляясь после в атмосферу. С включением осциллятора – устройства, которое вырабатывает импульсный высокочастотный ток, – между электродами появляется предварительная дуга и нагревает газ в ограниченном пространстве камеры сгорания. Поскольку температура нагрева очень высокая, газ превращается в плазму. В этом агрегатном состоянии ионизированы, то есть электрически заряжены, практически все атомы. Давление в камере резко повышается, и газ вырывается наружу раскаленной струей.

Газ, поступающий под давлением в пространство между соплом и электродом, проходит в рабочее отверстие, удаляясь после в атмосферу. С включением осциллятора – устройства, которое вырабатывает импульсный высокочастотный ток, – между электродами появляется предварительная дуга и нагревает газ в ограниченном пространстве камеры сгорания. Поскольку температура нагрева очень высокая, газ превращается в плазму. В этом агрегатном состоянии ионизированы, то есть электрически заряжены, практически все атомы. Давление в камере резко повышается, и газ вырывается наружу раскаленной струей.

При поднесении к детали плазмотрона возникает вторая, более мощная, дуга. Если сила тока осциллятора – 30-60 А, рабочая дуга возникает при силе в 180-200 А. Она дополнительно разогревает газ, разгоняющийся под действием электричества до 1500 м/с. Комбинированное действие плазмы высокой температуры и скорости движения режет металл по тончайшей линии. Толщину разреза определяют свойства сопла.

Плазмотрон косвенного действия работает иначе. Роль главного анода в нем играет сопло. Из резака вместо дуги вырывается струя плазмы, режущая не токопроводящие материалы. Самодельное оборудование данного типа работает крайне редко. В связи со сложностью устройства плазмотрона и тонких настроек сделать его в кустарных условиях практически невозможно, хотя чертежи найти нетрудно. Он работает под высокими температурами и давлениями и становится опасным, если что-то сделано неправильно!

Принцип работы плазменного резака

При включении техники, должно подаваться напряжение высокочастотного тока на плазмотрон. Вместе с этим происходит разжигание дуги, которая разогревается до 6000-8000°С. В патрубке возникает воздушный поток, проходящий через участок электрической дуги. После этого происходит увеличение его объема до ста раз. Электрическая дуга начинает ионизироваться.

Выведение полученной субстанции осуществляется через сопло, которое формирует узкую струю для резки. Подача струи происходит со скоростью 3 м/с. К этому моменту температурные показатели увеличиваются до 25000-30000°С, что приводит к образованию плазменного потока. При соприкосновении плазмы и поверхности металла, происходит угасание дежурной дуги и разжигание режущей. Сильный воздушный поток сдувает все остатки расплавленных металлических частей с поверхности детали. В результате чего обеспечивается аккуратный шов.

При выполнении резки крайне важно следить за тем, чтобы дуговое пятно было расположено именно в центре электродов. Для поддержания стабильного состояния, в устройстве используют тангенциальную подачу воздуха

При возникновении даже незначительных нарушений с воздушным потоком в процессе работы, аккуратность обработки существенно снизиться.

Также следует обращать внимание, чтобы не возникало образование двух плазменных потоков. При нормальной работе допускается только один поток

Такая ситуация может возникнуть из-за несоблюдения технологических норм в процессе работы, а это влечет за собой поломку инвертора.

Одним из важных параметров, который позволяет выполнять плазменную резку правильно, считается скорость воздушной струи. Качественный рез и быстрота его получения достигается при значении скорости потока воздуха в 800 м/c. Показатель силы тока, который поступает от инвертора, не должен быть более 250 А. При работе с учетом таких режимов, следует помнить, что также происходит увеличение расхода воздуха, который формирует плазменный поток.

Изготовить плазморез из сварочного инвертора самостоятельно не трудно, если следовать необходимому теоретическому материалу, выполнив правильный подбор комплектующих и осуществив грамотное их подключение. Благодаря такому универсальному аппарату на инверторной основе, предоставляется отличная возможность выполнять в домашних условиях не только качественную резку металла, но и сваривать тонкий металл инвертором.

Какой компрессор нужен для плазменной резки

При покупке компрессора для плазменной резки важно представлять себе список актуальных минимальных требований. В этом случае вы сможете не беспокоиться о корректности работе выбранного устройства

Любой компрессор характеризуется двумя качественными показателями – производительностью и давлением. Минимальный уровень производительности компрессора для плазменной резки составляет 400 л/мин, тогда как для давления этот показатель находится на уровне от 4 бар.

Большинство компрессоров продаются с «преднастроенным» изготовителями давлением на уровне 8 или 10 бар. То есть данный показатель можно при необходимости понизить. Тогда как при оценке производительности компрессора существуют свои тонкости. Также не стоит забывать еще об одном минимальном требовании – наличии ресивера, рассчитанного не менее чем на 50 л.

Чтобы не ошибиться при выборе модели компрессора, рекомендуется изучить паспорт, прилагающийся к выбранному вами плазморезу. В нем прописывается необходимая для данной модели производительность компрессора. Также стоит отталкиваться от таких характеристик, как:

Характер проводимых работ.

Если вы не используете плазменную резку в профессиональных целях, высока вероятность, что у вас любительский плазморез. А значит, нет необходимости в покупке дорогого компрессора. Вам будет достаточно и «поршневого китайца» для успешного выполнения кратковременных работ в течение нескольких лет.

Но в этом случае необходимо прибавлять примерно 50 % к указанной в документах производительности компрессора, поскольку обычно она не соответствует действительности. Нужно понимать, что существует разница в пределах 30 % по производительности на входе и на выходе сжатого воздуха. Также среди изготовителей считается нормальным завышать технические показатели в документации, чтобы опередить других представителей рынка.

При покупке профессионального плазмореза необходим промышленный компрессор. В противном случае работа устройства будет оставлять желать лучшего и вам придется обзавестись новым компрессором.

Режим работы.

Если предполагается, что в процессе резки аппарат будет время от времени включаться и выключаться в течение одной рабочей смены, лучше остановить выбор на поршневом компрессоре. Он действует в повторно-кратковременном режиме, то есть нагнетает сжатый воздух в ресивер через определенные интервалы: если уровень давления в ресивере снижается до минимального, компрессор снова его повышает.

Для крупного производства, работа на котором предполагает практически непрерывный раскрой металла, больше подойдет винтовой компрессор. Дело в том, что такая модель может использоваться круглые сутки.

Бюджет.

Может показаться, что выбор компрессора зависит от выделенной на эту цель суммы. Но, помимо самого устройства, придется приобрести хотя бы минимальную систему воздухоподготовки. Она позволит очищать воздух, в том числе удаляя из него избыток влаги, который вызывает износ сопла и катода горелки.

Роль устройства минимальной воздухоподготовки может играть комплект фильтров для удаления влаги. Если есть такая возможность, стоит задуматься о покупке безмасляного компрессора, так как он сможет обеспечить более качественный сжатый воздух. Отметим, что в продаже есть безмасляные модели спирального и поршневого промышленного типа.

Тип компрессора.

Поршневые и винтовые аппараты могут быть масляными и безмасляными. Грамотный выбор в данном случае является гарантией поступления качественного сжатого воздуха в устройство для плазменной резки. Здесь работает одно правило: чем выше качество воздуха, тем лучше функционирует плазморез и тем дешевле вам обойдется воздухоподготовка

Немаловажное достоинство безмасляного компрессора – относительно низкий уровень шума. А это может стать решающим фактором при выборе, если оператор вынужден весь рабочий день проводить около аппарата для плазменной резки

Принцип работы

Принцип работы такого оборудования чрезвычайно прост:

- Используемый источник тока, а в нашем случае это инвертор, вырабатывает напряжение и по кабелям подаёт его в плазмотрон.

- В плазмотроне находятся два электрода, между которыми и возбуждается высокотемпературная дуга.

- По специально закрученным каналам под высоким давлением в рабочую область с зажженной дугой подается поток воздуха или газ.

- К разрезаемому изделию предварительно подключается кабель массы, который замыкается на разрезаемую поверхность и обеспечивает возможность работы с металлом.

Источники постоянного тока

Технология плазменной резки неизменно потребует высокой мощности рабочего тока, показатели которого должны находиться на уровне полупрофессиональных и профессиональных инверторных сварочных аппаратов. Использовать в качестве источника тока трансформаторные сварочные аппараты не рекомендуется, так как подобные устройства отличаются громоздкими габаритами и неудобны в работе. А вот инвертор станет отличным выбором, так как такие устройства сочетают компактные габариты и обеспечивают качественный электроток.

Схемы и чертежи плазмореза своими руками отличаются простотой, при этом существенно сокращаются затраты на изготовление такого оборудования. Сделанный ручной компактный плазморез из сварочного инвертора сможет справиться с резкой металла, толщина листа которого будет достигать 30 мм. Если говорить о преимуществах таких домашних плазморезов, выполненных с использованием инвертора, то отметим следующее:

- Отсутствие искр металла.

- Гладкость кромок.

- Точность линий.

- Решены проблемы с перегревом.

Используемый источник тока должен соответствовать следующим требованиям:

- Питание от сети с напряжением 220 Вольт.

- Возможность работать с мощностью в 4 кВт.

- Показатель холостого хода должен составлять 220 Вольт.

- Диапазон регулировки силы тока находится в диапазоне 20−40 Ампер.

Конструкция плазмотрона

Плазмотрон является вторым по важности элементом резака для металла. Рассмотрим поподробнее конструкцию плазмотрона и принцип его работы. Состоит он из основного и вспомогательного электрода

Основной электрод выполняется из тугоплавких металлов, а вспомогательный, который имеет форму сопла, обычно делается из меди

Состоит он из основного и вспомогательного электрода. Основной электрод выполняется из тугоплавких металлов, а вспомогательный, который имеет форму сопла, обычно делается из меди.

В плазмотроне катодом является основной электрод из тугоплавкого металла, а медный электрод-сопло используется в качестве анода, что и позволяет обеспечить качественный электроток и высокотемпературную дугу для разрезания металла.

Выполненный плазмотрон отвечает за создание и поддержание дуги, которая располагается между обрабатываемой деталью и резаком. От формы и конструкции сопла будет зависеть толщина реза, а также температура, которая создается таким резаком. Используемое сопло может выполняться с полусферической или конической формой, обеспечивая рабочую температуру на уровне 30 000 градусов по Цельсию.

К плазмотрону подается рабочий газ из баллона, при этом используются специальные сверхпрочные газовые шланги, способные выдерживать повышенное давление. В каждом конкретном случае в зависимости от материала, с которым проводится работа, используемый газ, который необходим для разрезания металла, может отличаться.

Рабочий газ подается по специальным каналам, причём наличие у трубки подачи многочисленных витков позволяет обеспечить нужные завихрения воздуха, что, в свою очередь, гарантирует качественную разрезающую плазменную дугу, которая будет иметь правильную форму. Тем самым улучшается качество резки и сварки металла и минимизируется толщина шва.

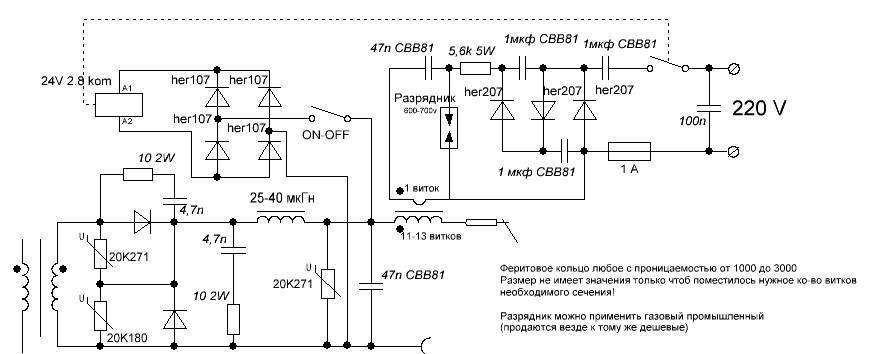

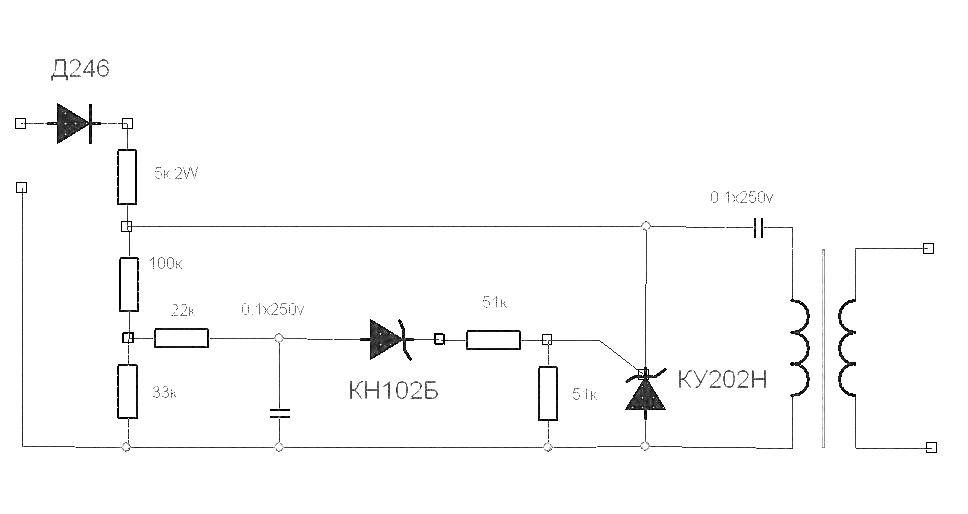

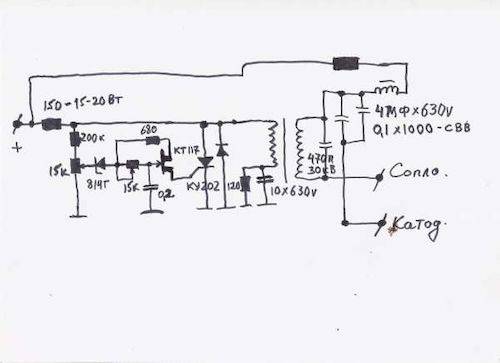

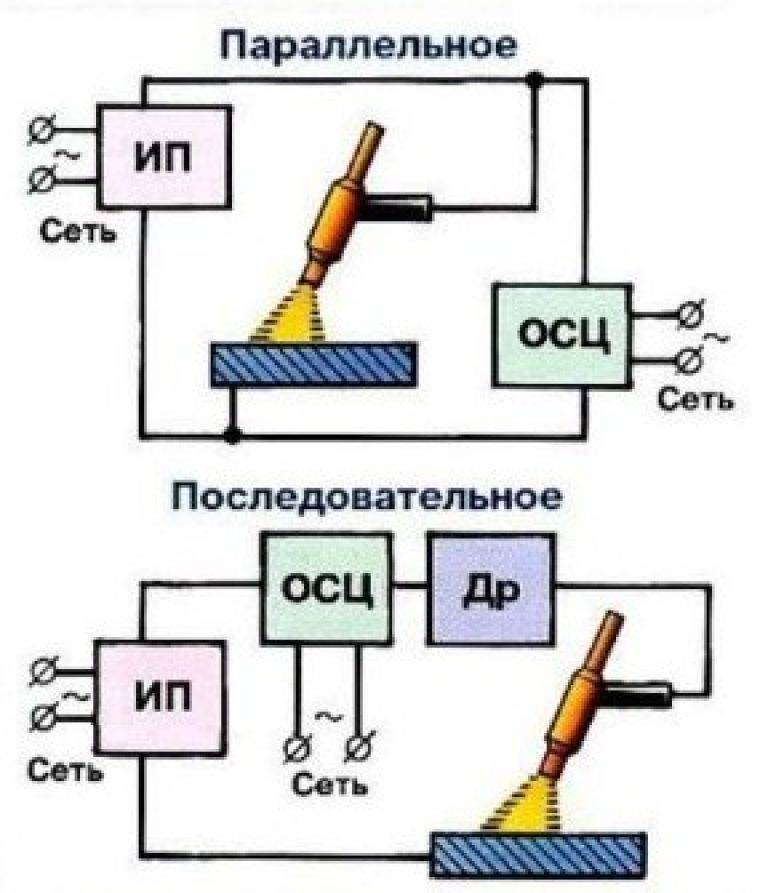

Осциллятор

Особенностью плазморезов является тот факт, что для начала работы необходим предварительный поджиг дуги, лишь после этого в плазмотрон подается газ, создаётся необходимой температуры дуга и осуществляется разрезание металла. В качестве такого своеобразного стартера используется осциллятор, который и служит для предварительного поджига дуги. Схема выполнения осциллятора не представляет сложности.

В Интернете вы сможете найти функциональные и электрические схемы осцилляторов, выполнить которые не составит труда. Необходимо лишь использовать качественные электросхемы и конденсаторы, которые будут по своим параметрам подходить к генерируемому инвертором электротоку. В зависимости от своего типа такая горелка может включаться в схему питания плазмотрона последовательно или параллельно.