Ремонт вентиля газового баллона

Основные неисправности газовых кранов

На самом деле конструкция газового крана не отличается сложностью и особо в нем ломаться нечему. Но и тем не менее в силу ряда причин, он может или начать пропускать газ или полностью выйти из строя. Одна из причин его поломок – это небрежное отношение со стороны персонала. Например, прикладывание излишних усилий при открывании или закрывании. Это может привести или к срыву резьбы или поломке штока.

Кроме этого, попадание в регулятор посторонних частиц может привести к тому, что они не дадут полностью закрыть затвор, а это неизбежно приведет к утечке газа. В любом случае при малейшем подозрении на наличие дефектов в корпусе или механизме газового крана, баллон необходимо изымать с рабочего места или бытового помещения и отправить его на ремонт.

Да, бесспорно, газовый кран, можно снять с баллона и самостоятельно его осмотреть и при необходимости его продуть или отремонтировать, но нельзя забывать о том, что любая работа с газовым баллоном несет в себе потенциальную опасность. Именно поэтому еден строгий запрет на демонтаж газовых кранов самостоятельно в кустарных условиях. Если есть даже небольшая возможность передать ремонт газового крана в мастерскую, то лучше так и сделать.

Читать также: Устройство для приготовления мороженого

Правила хранения

Баллоны, предназначаемые для технических газов, хранят на основании требований безопасности, которые определены в «Правилах эксплуатации сосудов под давлением ПБ 03-576-03».

Хранение баллонов

В частности, весь рабочий и инженерно-технический персонал должен пройти должный теоретический и практический инструктаж. Сосуды, содержащие газ, хранят или в отдельных помещениях (зданиях), или допустимо их хранение и на открытом пространстве, но в этом случае, они должны быть ограждены от воздействия осадков и солнца.

Емкости с газом могут быть установлены, для дальнейшей эксплуатации, не ближе чем на один метр к источникам тепла. Если для обогрева применяют открытый огонь, то расстояние до баллона не должно быть меньше 5 метров.

Опрессовка ГБО

Опрессовка предназначена для выявления водонепроницаемости и прочности газобаллонного оборудования.

Если говорить о методах проведения данной процедуры, испытания проводят воздухом и водой.

Испытание водой заключается в том, что для начала из сосуда откачивается весь имеющийся воздух и его заполняют водой. Подают на сосуд давление. Таким образом, можно определить герметичность. В конце сосуд просушивают.

Испытание воздухом заключается в том, что сосуд погружают в воду и проверяют при помощи инертного газа или сжатым воздухом. В соответствие со стандартами, один газ может быть заменен на другой. Суть такая же, как и при испытании водой – проверить на герметичность.

Если процедура опрессовки ГБО прошла успешно, оборудование пригодно для установки на транспортное средство и дальнейшей эксплуатации. Баллон следует передать на проверку, где поставят клеймо и внесут данные в паспорт.

Оформление результатов

Внимание!!! При освидетельствовании баллон клеймить ударным способом запрещается!

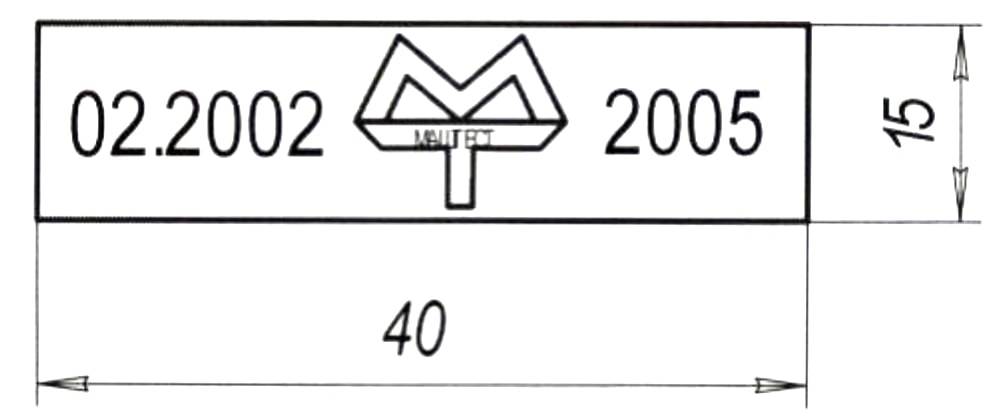

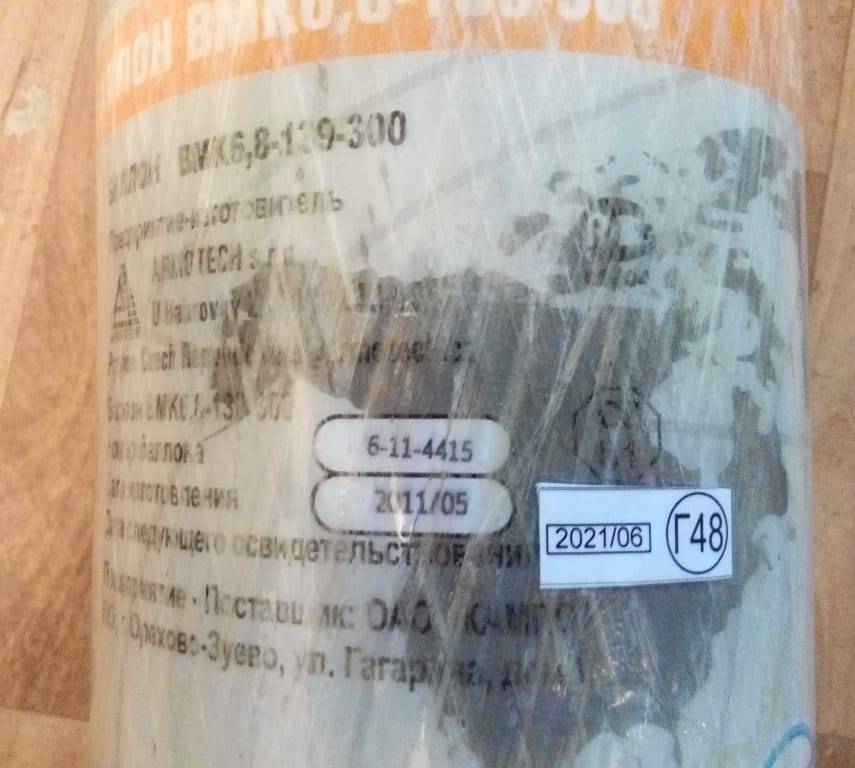

Вид дополнительной этикетки, которыми маркируются баллоны типа БК-2-300С, БК-3-300С, БК4-300С, БК-7-300С при переосвидетельствовании приведен на рис.2

Рис.2 Образец дополнительной этикетки

Результаты освидетельствования баллонов записываются лицом, освидетельствовавшим баллоны, в журнал ТО, имеющий следующие графы:

- товарный знак изготовителя;

- номер баллона;

- дата (месяц и год) изготовления баллона;

- дата произведенного и следующего освидетельствования;

- масса, выбитая на баллоне, кг;

- масса баллона, установленная при освидетельствовании, кг;

- вместимость баллона, выбитая на баллоне, литр;

- вместимость баллона, определенная при освидетельствовании, литр;

- пробное давление, Рпроб, МПа (кгс/см2);

- рабочее давление, Рраб, МПа (кгс/см2);

- отметка о пригодности баллона;

- подпись лица, производившего освидетельствование баллона.

Лицо, проводившее ТО, должно расписаться, указать свою должность и дату ТО.

Разрешение на эксплуатацию баллонов после проведения ТО с указанием рабочих параметров и сроков следующего ТО выдается лицом, проводившим ТО и представителем ОТК, о чем делается запись в паспорте.

- По результатам испытаний составить протокол и заполнить журнал ТО баллонов, составить список баллонов, прошедших ТО.

- При выявлении дефектов, лицо, проводившее ТО, может принять решение:

- допустить баллон к дальнейшей эксплуатации;

- отправить баллон на ремонт к Изготовителю или на базы и контрольные пункты ГДЗС, уполномоченные проводить переосвидетельствование и ремонт баллонов БК-2(3,4,7)-300С производства НПП «Маштест»;

- забраковать баллон.

Внимание!!! Браковка баллона оформляется мотивированной записью в паспорт. Приведение в негодность баллонов, признанных негодными для дальнейшего использования

Приведение в негодность баллонов, признанных негодными для дальнейшего использования

Забракованные баллоны независимо от их назначения должны быть приведены в негодность одним из следующих методов, исключающих возможность их дальнейшего использования:

- нанесением насечек на резьбе горловины;

- просверливанием корпуса;

- срезания горловины;

- разрезания баллона на 2 и более частей;

- разбивания баллона механическим средством

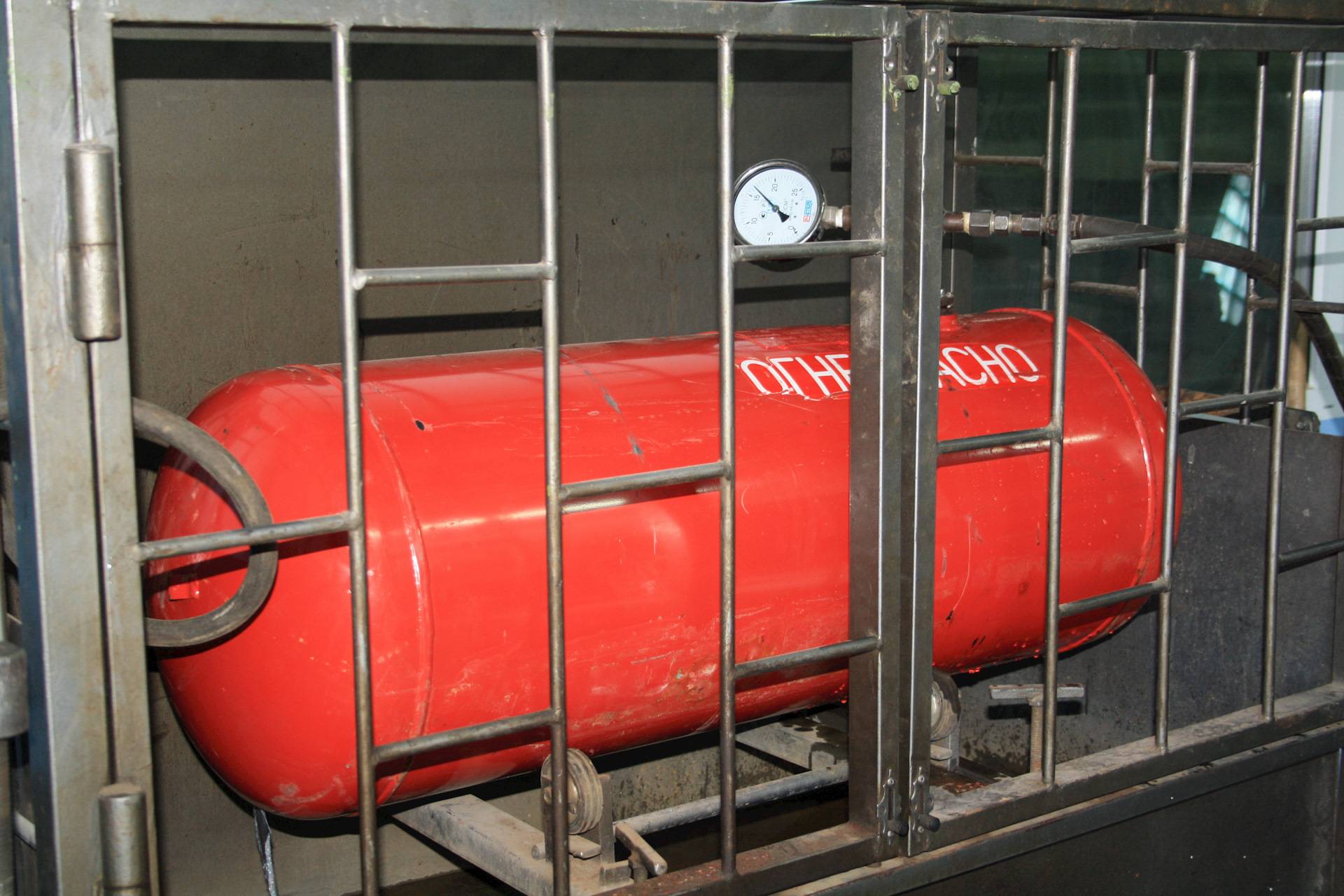

- гидравлическим нагружением баллона до разрушения в защитном устройстве.

Освидетельствование газовых баллонов

Всем владельцам автомобилей с установленным ГБО нужно периодически проводить освидетельствование газовых баллонов.

В соответствии с правилами Ростехнадзора требуется инспектировать срок годности баллона, соответствие его состояния требованиям безопасности, производить проверку на герметичность и проводить тесты на прочность.

Как часто нужно проводить освидетельствование пропановых и метановых баллонов?

• Для пропана срок составляет 1 раз в 2 года (пропан-бутан смеси);

• Для метана достаточно 1 раза в 5 лет (из легированной стали) и 1 раза в 3 года (для углеродистой стали или композитных материалов);

Согласно Кодексу об административных правонарушениях (см. пп. 12.5 ч.1 и 7.14) запрещается эксплуатация транспортных средств в случае, если «технические параметры, указанные на наружной поверхности газовых баллонов автомобилей и автобусов, оснащенных газовой системой питания, не соответствуют данным технического паспорта, отсутствуют даты последнего и планируемого освидетельствования».

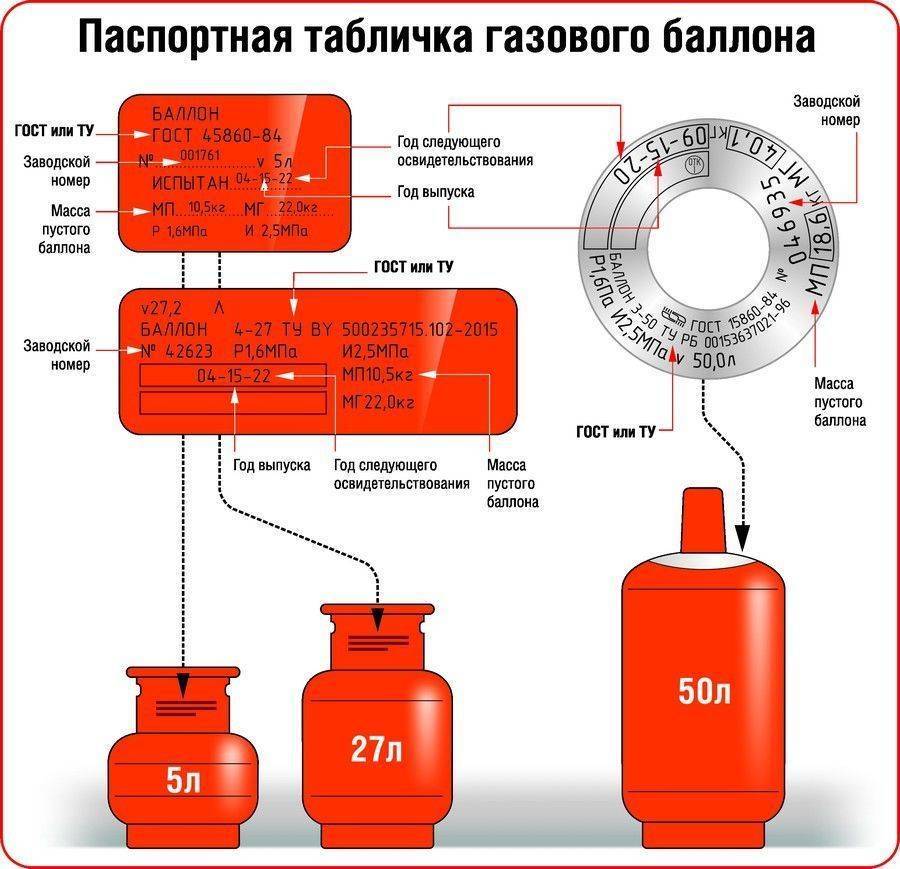

Срок годности баллона и дату очередного освидетельствования можно посмотреть на специальной металлической табличке, прикрепленной к баллону либо выбитой на корпусе – паспорте баллона (для сосудов объемов до 100 литров). Для сосудов, объём которых превышает 100 литров, с этой датой можно ознакомиться в приложении, которое выдаётся при установке ГБО. Если срок эксплуатации не истёк — можно его переосвидетельствовать.

Пошаговое описание всей процедуры:

• Осмотр, приёмка, проверка срока годности/даты очередного освидетельствования;

• Мойка, очистка от грязи, стравливание газа, подготовка баллона;

• Аттестация: проверка пригодности к эксплуатации, отбраковка, исследование соответствий нормам и стандартам, поиск дефектов;

• Покраска баллона, зачистка, грунтовка (если требуется, при обнаружении коррозии на поверхности);

• Опрессовка баллона: проведение испытаний на прочность и герметичность (гидравлические и/или пневматические испытания);

• Поверка баллона: клеймение и паспортизация;

• Монтаж на автомобиль (если требуется);

Цена освидетельствования баллона зависит от необходимых работ: требуется ли демонтаж/монтаж; есть ли коррозия и требуется ли косметический ремонт, перед проведением испытаний и аттестации (т.е. грунтовка, зачистка, покраска, нанесение/реставрация технических надписей на поверхности и т.д.).

Как правило, срок освидетельствования баллонов составляет 1-2 дня, что вызвано технологической необходимостью: требуется время на проведение испытаний по прочности и герметичности (проверку водой, воздухом, сушку баллона и пр.) и решения вопроса годности к дальнейшей эксплуатации.

Как только баллон снят, проверены все сроки (годности и переосвидетельствования), выполняется подготовка к проведению его аттестации.

Сначала стравливается газ и осуществляется демонтаж запорной арматуры, включая мультиклапан и пр. Газоанализатором проверяется отсутствие газа в системе

Это важно. Поскольку для проведения последующих гидравлических испытаний баллона газа в системе быть не должно

Период допустимой эксплуатации

В соответствии с ФНП ОРПД срок эксплуатации установлен изготовителем. Согласно 485 пункту правил если в технической документации производителя не указаны данные о сроках эксплуатации баллона, то устанавливается срок службы 20 лет.

Наибольшим спросом пользуются ёмкости, производимые по ГОСТ 949-73 «Баллоны стальные малого и среднего объёма для газов на Р (р)<=19,6 МПа (200 кгс/кв. см). Технические условия (с Изменениями N 1—5)». Согласно п. 6.2. гарантийный срок использования — 24 месяца с момента ввода в эксплуатацию.

Устройства, изготовленные по ГОСТ 15860-84 «Баллоны стальные сварные для сжиженных углеводородных газов на давление до 1,6 МПа. Технические условия (с Изменениями N 1, 2)» согласно пункту 9.2 имеют гарантийный срок использования — 2 года и 5 месяцев с момента продажи через торговую сеть, а для устройств внерыночного использования — со дня получения пользователем.

В соответствии с методиками технической диагностики МТО 14-3Р-004—2005 и МТО 14-3Р-001—2002 разработанными для устройств, изготовленных по ГОСТ 15860-84 и ГОСТ 949-73 соответственно, срок эксплуатации не должен превышать 40 лет, при соблюдении условия проведения освидетельствования 1 раз в 5 лет, после чего устройства выбраковываются.

Запрещено использование баллонов, произведённых по вышеуказанным ГОСТ до 01.02.2014, срок службы которых свыше 40 лет.

Согласно п. 22 Технического регламента Таможенного союза «О безопасности оборудования, работающего под избыточным давлением» баллоны, изготовленные после 01.02.2014 эксплуатируются согласно расчётному сроку службы, указанному производителем в паспорте устройства.

Более подробно о сроке эксплуатации и условиях хранения газового баллона читайте в этом материале.

Порядок проведения освидетельствования баллона ГБО

Освидетельствование бллона ГБО происходит в четыре этапа, по его результатам на баллоны наносится положенная маркировка.

Подготовка баллона к проверке: перед испытаниями корпус баллона и запорная арматура очищаются от загрязнений, из резервуара удаляют остатки газа. Затем емкость очищают паром под высоким давлением. Подготовка завершается проверкой газоанализатором для выявления остатков газа.

Визуальный осмотр: баллон осматривают снаружи и внутри с целью обнаружения любого рода повреждений и дефектов, снижающих его прочность. При выявлении трещин, сколов и следов коррозии – баллон подлежит ремонту либо выбраковке.

Гидравлическое испытание: тестирование проводится в бронекамере. Если таковой не имеется, баллон помещается в специализированное ограждение, наполняется жидкостью (обычно это вода), имеющей комнатную температуру, и подвергается нагрузке под давлением 25 атмосфер. Под давлением резервуар выдерживают 2 минуты (рекомендуемое время, как правило, указано в техпаспорте изделия), после чего снижают до рабочего в 16 атмосфер. Затем повторно осматривают поверхность корпуса и швы. При обнаружении любых механических деформаций баллон выбраковывают либо предписывают ремонт. По окончании тестирования резервуар сушат горячим воздухом.

Пневматическое испытание: баллон тестируют, приведя его в рабочее состояние вместе с запорной арматурой и наполнив воздухом. Целью является обнаружение утечек в резервуаре и дополнительном оборудовании. Для этого баллон погружают в воду, наполняют воздухом под давлением 16 атмосфер и оставляют на 2 минуты либо время, указанное в техпаспорте изделия. Появление пузырьков говорит о том, что баллон негерметичен. Если утечка обнаружилась в запорной арматуре, ее отправляют в ремонт либо заменяют новой, затем испытание повторяют.

Результат испытаний: освидетельствованный баллон маркируют согласно нормам с соблюдением правил нанесения надписей. На шильдик завода-производителя чеканкой наносят:

- клеймо пункта, осуществившего проверку,

- дату освидетельствования и дату проведения очередных испытаний.

Клеймо чеканится одной строкой арабскими цифрами высотой не менее 8 мм. Иногда дата очередной проверки дублируется надписью белого цвета на участке корпуса, специально окрашенном красной эмалью. Также на корпус баллона белой краской наносятся предупреждающие надписи.

Порядок проведения очередных испытаний баллонов

Очередные испытания баллонов проводят, руководствуясь РД 03112194-1094-03 и РД 03112194-1095-03. Сотрудники, которые выполняют такую работу, должны пройти соответствующие курсы и обладать надлежащими знаниями и навыками.

Очередные испытания проводят в следующей последовательности:

- Приемка емкостей. На этом этапе освидетельствования выполняется проверка комплектности баллона, выполняется осмотр внешней поверхности. Одновременно с этим выполняют проверку даты последнего осмотра и опрессовки. При необходимости должна быть выполнена очистка внутренней поверхности емкости.

- Обследование внутренней части емкости проводят с применением специализированного оборудования.

- Выполняют демонтаж арматуры и ее проверку. Кроме того, в процессе осмотра может быть выполнена установка технологических деталей, без которых невозможно провести гидравлические испытания.

После проведения гидравлических испытаний (опрессовки) необходимо просушить сосуд от следов реагента. Вернуть на место демонтированную арматуру.

Баллон необходимо подготовить к грунтовке и покраске. Для этого его подвергают пескоструйной обработке. После нанесения покрытия соответствующего цвета и ее просушки на поверхность баллона необходимо выполнить маркировку в соответствии с нормативной документацией. Окончание работ по освидетельствованию оформляется соответствующим актом. Общее время на выполнение всех указанных работ составляет 3 – 5 часов. В это время входят и подготовительные и основные операции.

Это интересно: Современные противогазы: классификация и виды

Процесс освидетельствования и восстановления емкостей для промышленных газов

Нормативной документацией, а именно «Правилами обустройства и эксплуатации сосудов…» назначена регулярность проведения освидетельствования технического состояние сосудов для газов.

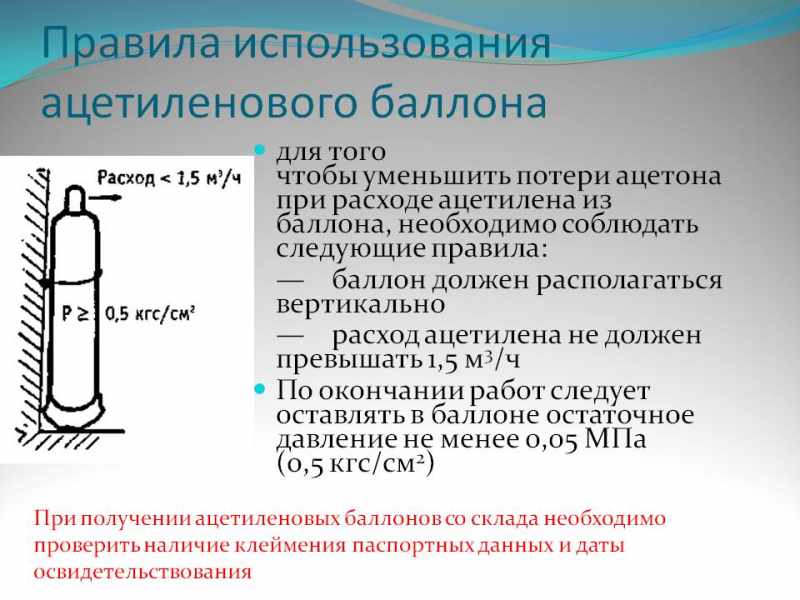

Правила использования ацетиленовых баллонов

К примеру, освидетельствование баллонов для ацетилена проводится один раз в пять лет. В то время, как масса, находящаяся внутри баллона, должна проверятся как минимум один раз в 2 года. Кстати, на баллоне должна быть нанесена отметка о сроках проведения освидетельствования, результате осмотра пористой массы и указаны сроки следующего освидетельствования баллона.

В соответствии с техническими условиями, к эксплуатации допускают только те емкости, которые прошли все необходимые испытания и об этом сделаны все соответствующие записи. Новые сосуды, проходят необходимый цикл испытаний во время приемки продукции службой технического контроля.

По истечении сроков освидетельствования баллоны должны проходить переосвидетельствование, то есть полное освидетельствование технического состояния. При этом те, которые переосвидетельствование не прошли должны быть изъяты из оборота и отправлены на вторичную переработку (утилизацию).

Емкости, на которых обнаружены исправимые дефекты, то они подлежат ремонту и после выполнения требуемых работ, проведения надлежащих испытаний могут быть возвращены в эксплуатацию.

Требования безопасности

Отметка даты следующего освидетельствования баллона

К проведению ТО допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, обученные по соответствующей программе, аттестованные и имеющие удостоверение на право обслуживания сосудов, работающих под давлением и допущенные к работе распоряжением по предприятию, на котором производится ТО.

До начала ТО баллон обязательно должен быть подвергнут наружному осмотру с целью идентификации. Запрещается проводить ТО баллона, который невозможно идентифицировать.

Открыть вентиль баллона и убедиться, что он опорожнен. Запрещается проводить ТО баллона, у которого неисправен вентиль.

До начала нагружения баллона внутренним давлением баллон обязательно должен быть подвергнут наружному и внутреннему осмотру, чтобы удостовериться в указанных на нем величинах рабочего и пробного давлений, а также убедиться в отсутствии повреждений, достаточных для браковки.

Испытание баллона на герметичность разрешается проводить только после его испытания на прочность пробным гидравлическим давлением.

Для внутреннего осмотра баллонов допускается применение электрического источника освещения с напряжением не выше 12 В.

Категорически запрещается открывать защитное устройство, если давление в баллоне не снижено до рабочего.

При обнаружении течей в разъемных соединениях давление в системе должно быть сброшено до нуля и только после этого разрешается подтягивать их для устранения течей.

Соблюдать осторожность и не приближаться к движущимся деталям электродвигателей, машин и механизмов. Запрещается включать насосное и компрессорное оборудование, если на нем отсутствуют защитные кожуха

Запрещается включать насосное и компрессорное оборудование, если на нем отсутствуют защитные кожуха.

Трехфазные вилки насосного и компрессорного оборудования включать в розетки лабораторного щита только после выключения соответствующего автоматического выключателя.

Управлять насосным и компрессорным оборудования разрешается только стоя на диэлектрическом коврике.

Перед включением насосного и компрессорного оборудования проверить надежность заземления.

Подсоединение, перекоммутация и отключение проводов электропитания оборудования в лабораторном щите электромашинного помещения разрешается только сотруднику, аттестованному по электробезопасности на группу не ниже третьей.

При опорожнении баллонов, наполненных воздухом следить, чтобы истекающий поток газа не был направлен на человека.

Инструкция № 12МТ.00.000.ИН по техническому освидетельствованию металлокомпозитных баллонов производства НПП «МАШТЕСТ» доступна по кнопке СКАЧАТЬ после статьи.

Какие сосуды подлежат выбраковке?

Существуют признаки, по которым бракуют баллоны при обследовании:

- механические повреждения корпуса, следы ударов;

- снижение измеренной массы на 7, 5% и более по сравнению с паспортной;

- увеличение измеренного объема на 1% по сравнению с паспортным;

- протекшая или просочившаяся жидкость в ходе гидравлической опрессовки;

- отсутствие или нечитаемость данных на паспортной табличке.

Такие емкости признаются бракованными и не допускаются к дальнейшему использованию. Ремонту они также не подлежат. Чтобы исключить возможные попытки заставить их работать дальше, на них разрушается резьба горловины и сверлится отверстие в стенке.

Своевременная проверка газовых емкостей — залог их безопасной эксплуатации. Для такого освидетельствования необходимо привлекать организации, прошедшие государственную сертификацию.

Периодичность проведения проверки

Поскольку любое нарушение целостности ГБО может привести к серьезной аварии или даже катастрофе, освидетельствование баллонов проводится с достаточно высокой периодичностью. Интенсивность проверок зависит от типа ГБО:

- сосуды с пропан-бутаном осматриваются каждые 2 года;

- металлопластиковые сосуды ГБО с метаном подлежат освидетельствованию каждые 3 года;

- легированные стальные баллоны с метаном проходят проверку раз в 5 лет;

- внеочередные проверки ГБО осуществляются при замене оборудования и по необходимости при подозрениях на неисправность сосуда.

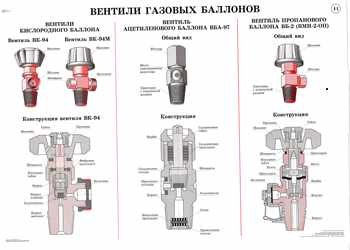

Виды и устройство вентилей

Несмотря на то, что все баллоны для хранения и перевозки газов отличаются друг от друга формой, цветом покрытия, объемом и многими другими характеристиками все они имеют одинаковое устройство. Баллон включает в свой состав – кран, бак и пр. Краны могут отличаться друг от друга конструктивными особенностями и материалами, которые были использованы для их производства. Кроме, их разделяют по типу применения – одни применяют для кислорода, другие для пропана, третьи для ацетилена. Соответственно на их поверхность наносят покрытия следующего типа:

- синее;

- красное

- белое.

Вентили газовых баллонов

Типовой газовый кран состоит из:

Корпуса, выполненного в виде тройника, состоящего из трех штуцеров, на каждом из них нарезана резьба. На некоторых моделях в корпус вмонтирован предохранительный клапан. Главная задача этого устройства стравливание излишнего давления, возникшего в баллоне.

Штуцера, расположенного внизу предназначенного для присоединения крана к емкости для хранения газа. К верхнему крепится регулирующих маховик (штурвал). К боковому штуцеру присоединяют внешние коммуникации или выполняют закачку газа. Корпус и основные детали выполняют из латуни или стали.

https://youtube.com/watch?v=tx5PGUJO9RI

Краны, применяемые для негорючих газов, выполняют с правой резьбой на штуцерах, для тех, которые используют для горючих газов, нарезают левую.

Обязательные требования к сосудам, предъявляемым к проведению проверки

Технические требования к сосудам, которые предъявляются для очередного освидетельствования, устанавливаются соответствующими руководящими документами. В части пропан-бутановых баллонов таким документом является РД 03112194-1094-03, а в части метанового оборудования – РД 03112194-1095-03. Оба документа утверждены Минтрансом РФ в 2002 году.

Перед тем как в положенный срок предъявить автомобильный баллон на специализированный пункт по освидетельствованию необходимо выполнить самостоятельный осмотр и убедиться, что он отвечает требованиям руководящих документов:

- не истек срок нормативной годности;

- снаружи баллон очищен от масляных и других загрязнений;

- тип сосуда и его конструктивное исполнение находятся в соответствии с нормативными требованиями;

- автомобильный баллон оснащен стандартизованной наполнительной, расходной и другой, предусмотренной конструктивным исполнением арматурой; тройник имеет необходимые заглушки;

- баллоны не содержат остатков газа;

- перекрыты все вентили.

РД 03112194-1094-03 и РД 03112194-1095-03 допускают наличие у баллонов различной конструкции деталей и арматуры, но только в пределах изменений, внесенных предприятием-изготовителем за срок нахождения в производстве конкретного изделия.

Освобождение сосудов от остатков газомоторного топлива должно проводиться на специально оборудованных площадках. Правила не допускают наличия в баллонах избыточного давления газа. Если избыточное давление имеется, баллон к освидетельствованию не допускается и безоговорочно возвращается его хозяину.

Основанием для отказа в проведении освидетельствования служит наличие на наружной образующей корпуса трещиноватости, помятости, различного рода раковин, царапин, превышающих 10% конструктивной толщины стенки. Также не подлежат проведению испытаний баллоны, с отсутствующими полностью или частично паспортными данными, просрочен назначенный срок аттестации, закончился срок нормативной годности.

Освидетельствование баллонов сопровождается маркированием с соблюдением норм, регламентирующих правила нанесения надписей. На маркировочный шильдик предприятия-изготовителя методом чеканки наносится клеймо пункта, проводившего проверку, дата проведенного и назначенная дата следующего освидетельствования. Клеймо наносится в одну строку арабскими цифрами, высота которых не должна быть меньше 8 мм. Назначенный срок очередной проверки может быть продублирован белой надписью на предварительно окрашенной красной эмалью наружной образующей баллона. Кроме этого, на наружную образующую баллона должны быть нанесены белые предупреждающие надписи.

Освидетельствование баллона

Сроки освидетельствования баллона зависят от его наполнителя:

- оборудование с метаном – если баллон произведен из легированной стали, 1 раз в 5 лет, если из стали, не имеющей легирующих добавок – 1 раз в 3 года;

- оборудование с пропаном (смеси пропан-бутан) – 1 раз в 24 месяца.

В соответствие с Кодексом об административных нарушениях, а именно ч.1 пп. 12.5 и 7.14, запрещено эксплуатировать транспортное средство, имеющее газобаллонное оборудование, если на поверхности баллонов нанесенные данные не совпадают с данными, указанными в техническом паспорте. А также не нанесены сведения, касающиеся даты последней проверки и планируемой.

Первое, что необходимо сделать, это уточнить, вышел или нет срок годности сосуда, который установлен производителем. Данные сведения указаны на самом оборудование. Если со сроком годности все нормально, можно приступать к процедуре переосвидетельствования.

Если объем сосуда менее 100 л, дату очередного освидетельствования можно посмотреть на специальной табличке, она выполнена из металла и прикреплена к самому оборудованию. Если объем сосуда более 100 л, дата указана в приложении, выдающемся при установке самого баллона.

Как только даты были уточнены, можно приступать непосредственно к самой процедуре.

Переосвидетельствование

Каждый вид газовых баллонов имеет свои сроки переосвидетельствования, установленные Госгортехнадзором. Газовые среды обладают разными свойствами и в разной степени агрессивны по отношению к корпусу сосуда.

Предприятие, проводящее первое переосвидетельствование, выбивает на верхней части корпуса в формате «R-АА», где R- клеймо предприятия, АА — дата очередного испытания.

Сроки между техническим освидетельствованием баллонов стальных таковы:

- пропановых — 5 лет;

- автомобильных — 2 года;

- аргоновых — 5 лет;

- кислородных — 5 лет;

- установленных стационарно, с большой емкостью — 10 лет.

Важно знать, что металлокомпозитные МКБ и БМК емкости в переосвидетельствовании не нуждаются вовсе, полный срок в 10 лет — их время жизнедеятельности. Правила… устанавливают такую периодичность проверки сосудов под давлением при скорости разрушения:

Правила… устанавливают такую периодичность проверки сосудов под давлением при скорости разрушения:

- не более 0,1 мм/год — 2 года;

- более 0,1 мм/год — 5 лет.

Стоит положиться на профессионализм специалистов из компаний, имеющих лицензию и клеймо на проведение освидетельствования баллонов, и ориентироваться на сроки, установленными ими.

Освидетельствование баллонов – технические нюансы

Работа с техническими газами требует неукоснительного соблюдения правил эксплуатации газоиспользующего оборудования и газовых резервуаров, которые должны периодически подвергаться аттестации

Важно понимать, что плановое освидетельствование баллонов – это не прихоть контролирующих органов, а необходимая мера для своевременного выявления дефектов конструкции и предотвращения опасных ситуаций на производстве

Существует немало частных компаний-поставщиков техгазов, которые, пренебрегая процедурой аттестации, предоставляют клиентам просроченные баллоны. Получая в свое распоряжение более дешевый продукт, покупатель зачастую не подозревает о возможных последствиях. Чем грозит эксплуатация несертифицированных резервуаров, читайте в статье: серые производители технических газов.

Вместе с тем, ответственные организации заботятся о безопасности своих клиентов, выполняя требования ФНП, которые касаются обустройства испытательных пунктов для освидетельствования баллонов. Чтобы получить разрешения от контролирующих органов на проведение испытаний, компания должна иметь:

- подходящее по площади помещение;

- технические средства;

- аттестованных специалистов;

- клеймо с шифром организации;

- производственную инструкцию.

Когда выполняется аттестация газовых емкостей

Периодичность технической аттестации для работающих под избыточным давлением сосудов составляет 5 лет. То есть с даты изготовления каждые 5 лет баллон должен обязательно подвергаться испытаниям, во время которых определяют целостность корпуса и вентиля, массу конструкции, внутреннюю емкость и способность выдерживать повышенное давление.

Однако в некоторых ситуациях освидетельствование выполняют раньше установленного срока, когда:

- сломан вентиль;

- в месте соединения баллон-вентиль обнаружена утечка;

- на горловине неисправно или отсутствует кольцо;

- поврежден башмак;

- окраска наружной поверхности является некачественной.

Решение о ремонте или выбраковке таких сосудов принимают только по результатам визуального осмотра и технических исследований.

Освидетельствование баллонов: последовательность операций

Проверку состояния осуществляют в следующей последовательности:

1) Подготовка.

На этапе подготовки из емкости удаляют остаток газа, демонтируют вентиль, после чего осуществляют продувку воздухом и тщательную очистку поверхности с применением воды и, при необходимости, растворителя. Демонтированный вентиль подвергают отдельной проверке, а в случае неисправности направляют в ремонт или бракуют с последующей заменой.

Подготовка баллона перед проверкой

2) Визуальный осмотр. Целью визуального осмотра является выявление любых дефектов конструкции: трещин, вмятин, плен, раковин, глубоких рисок (более 10% толщины стенки), износа резьбы и т.п. Для внутреннего осмотра допускается применение осветительного прибора с напряжением питания до 12 В. В случае обнаружения ослабления кольца на горловине или неправильной насадки башмака, испытание приостанавливается до устранения данных неисправностей.

Осмотр на наличие дефектов

3) Проверка массы и вместительности. Чтобы определить, насколько коррозия и другие физико-химические преобразования металла уменьшили толщину стенок, осуществляют измерение массы и внутреннего объема изделия, а также сравнение полученных показателей с первоначальными данными из паспорта. Взвешивание выполняют на весах с точностью 200 г. Для определения вместимости сначала взвешивают пустой сосуд, а затем наполненный водой, после чего по разности показателей находят массу воды с дальнейшим расчетом ее объема.

Проверка массы и вместимости взвешиванием

4) Гидравлическое испытание. Для определения прочности емкости ее наполняют водой под высоким давлением. Величину проверочного давления устанавливает завод-производитель, оно должно быть как минимум в 1,5 раза выше рабочего показателя. Длительность проверки составляет не меньше 1 минуты. Гидроиспытание считается успешным, если во время его выполнения манометр показывал стабильную величину, а на корпусе не были обнаружены трещины, течи, слезы и видимые деформации.