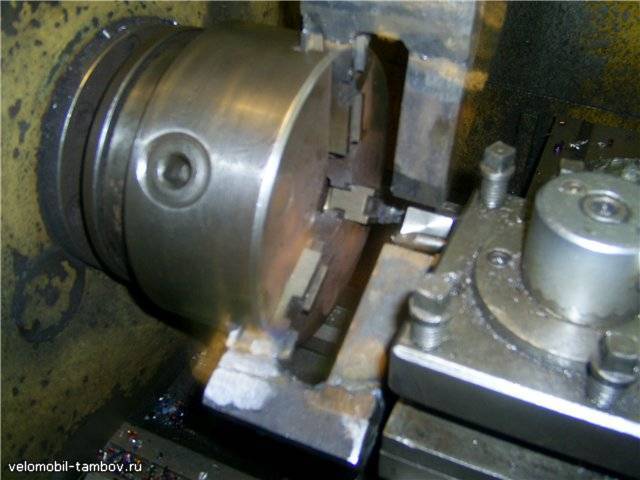

Самоцентрирующийся трехкулачковый патрон

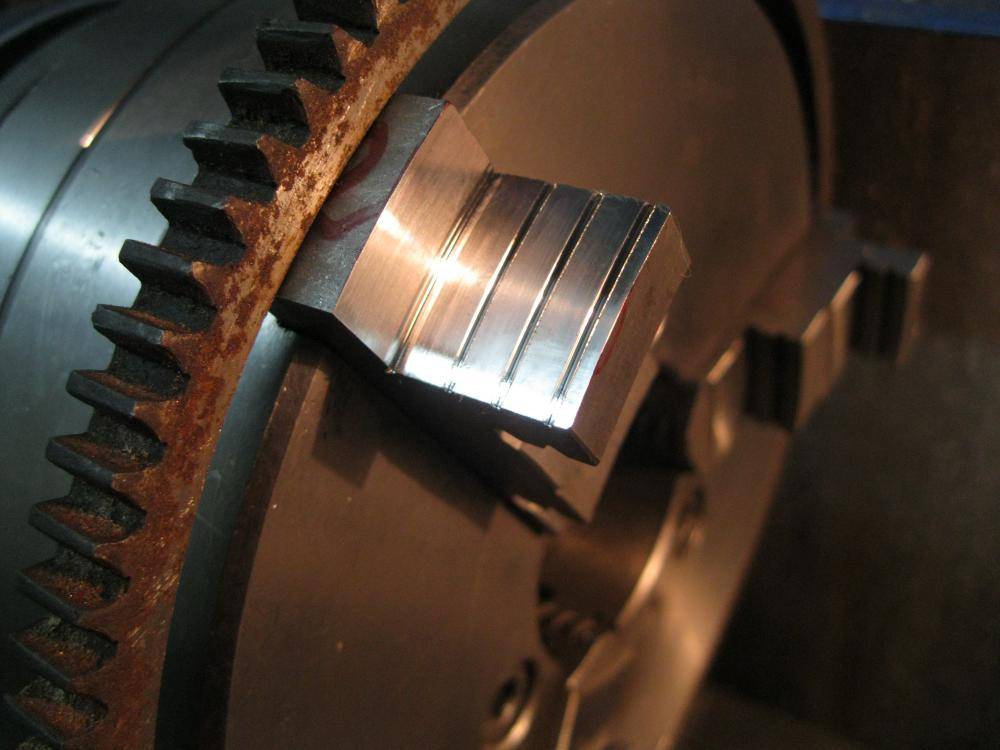

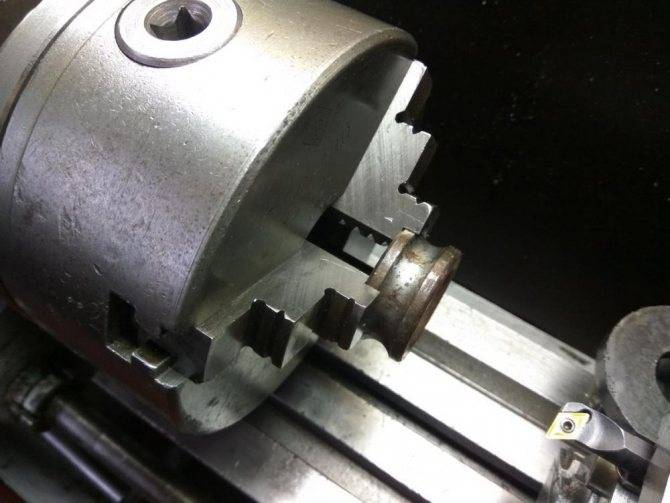

Самоцентрирующийся трехкулачковый патрон (рис. 6.2) состоит из корпуса 6 с пазами, в которых перемещаются кулачки 1,2, 3. Перемещение кулачков от периферии к центру патрона происходит при помощи спиральной нарезки, выполненной на диске 4. Диск приводится во вращательное движение при помощи специального ключа, устанавливаемого в квадратное отверстие конического зубчатого колеса 5. Зубчатое коническое колесо J находится в зацеплении с диском 4, на котором нарезаны зубья. Кулачки изготовляют трехступенчатыми, что позволяет закреплять заготовки с базированием по внутреннему диаметру различного размера. Для повышения износостойкости кулачков они подвергаются закалке.

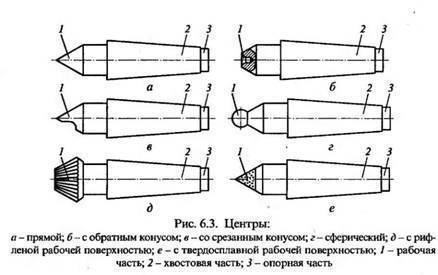

Центры (рис. 6.3) в зависимости от формы и размеров обрабатываемых заготовок имеют различную форму и размеры. Угол при вершине рабочей части 1 центра, как правило, составляет 60°. Хвостовая часть 2 центра выполнена с конусом Морзе. Для удаления центра из отверстия шпинделя станка или пиноли задней бабки служит опорная часть 3, диаметр которой меньше диаметра хвостовой части конуса, что позволяет удалять центр без повреждения его конической части.

Конструкция центра выбирается в зависимости от конструкции заготовки и характера выполняемой обработки.

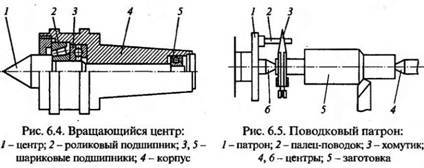

При обработке заготовок небольшого диаметра (до 4 мм) сложно выполнить в них центровое отверстие, поэтому торцевая часть такой заготовки обрабатывается под углом 60°, а ее закрепление выполняется при помощи центра с обратным конусом (рис. 6.3, б). Если в процессе обработки необходимо подрезать торец у закрепляемой в центрах заготовки, то используется центр со срезанным конусом (рис. 6.3, в), который устанавливается только в пиноли задней бабки. Когда ось обрабатываемой заготовки не совпадает с осью шпинделя, для ее закрепления применяется сферический центр (рис. 6.3, г). Центр с рифленой рабочей поверхностью (рис. 6.3, д) используется при обработке без поводкового патрона заготовок с большим размером центрового отверстия. В связи с тем что при обработке в центрах возникают большие силы трения, для повышения долговечности центров для их рабочей части употребляют твердый сплав (рис. 6.3, е); такие центры устанавливаются в пи- ноль задней бабки. Наряду с цельными центрами широкое применение находят вращающиеся центры (рис. 6.4). Такой центр состоит из корпуса 4 с коническим хвостовиком, в котором установлены два шариковых 3 и 5 и один роликовый 2 подшипники. На подшипниках устанавливается вращающийся центр 1.

Для передачи вращательного движения от шпинделя к обрабатываемой заготовке служат также поводковые патроны и хомутики.

Классификация токарных патронов

Классификаций присутствует несколько видов: по числу кулачков, типу зажима, механизму фиксации, виду исполнения, классу точности.

По количеству кулачков в патроне

Кулачки отвечают за качество закрепления деталей. Они выполняются из качественного металла.

Двухкулачковые

Варианты закрепляют несимметричные детали, которые не подвергаются обработке. Но используются и для стандартизированных заготовок.

Четырёхкулачковые

4 х кулачковый патрон состоит из четверых узлов, которые функционируют независимо. Применяют для обработки прямоугольных и квадратных вариантов.

По типу зажима детали

Кулачки патронов разделяют на прямые и обратные. Практически не влияет на результативность. Подбирается в зависимости от типа входа патрона.

Зажим происходит внешний. Кулачки располагаются сверху и хватаются за деталь.

Обратные

Происходит зажим изнутри, с внутренней стороны. Обрабатываемый предмет выбирается полый, так чтоб была возможность зацепиться.

По механизму фиксации заготовки

Механизм фиксации — важная характеристика, определяющая качество работы.

Клиновые

Происходит закрепление при помощи трех кулачков на прямой площадке. Применяются клиновые вариации для оборудования с цифровым управлением.

Цанговые

Стандартных зажимов не присутствует. Их роль выполняют втулки с клещами (до шести штук). Использоваться могут на стандартных механических станках.

Рычажные

Обработка детали происходит путем передвигания механизма рычагом. Довольно затратный процесс, длительный. Используется для работы с особыми, сложными по фактуре деталями.

Сверлильные

Крепится детали в результате давления ключа. По принципу действия напоминает работу сверла, только в обратную сторону.

Термопатроны

Неординарный вид, который практически не используется в станках, произведенных в России. Для крепления производится нагревание отверстия, для вынимания тоже.

Гидропатроны

Механизм такой же, что и предыдущий, но используется не температура, а гидросфера. Жидкостная среда дополнительно гасит вибрации.

Самозажимные

Подобные варианты практичны. Конструкция включает в себя зажимы, которые плотно фиксируются на заготовке самостоятельно.

Что это за узел, для чего он нужен?

Токарный патрон — это устройство, предназначенное для установки заготовки на токарных, специальных, универсальных станках. Сам патрон жестко соединяется со шпинделем и передает детали крутящий момент.

Для изготовления поверхностей правильной круглой формы, деталь должна быть выставлена точно в оси вращения шпинделя и не иметь биения. Удобнее всего крепить круглые заготовки, шестигранники, в самоцентрирующийся патрон. Наилучшим вариантом такого патрона является трехкулачковый. Сжимаемая с трех сторон, заготовка сама принимает нужное положение.

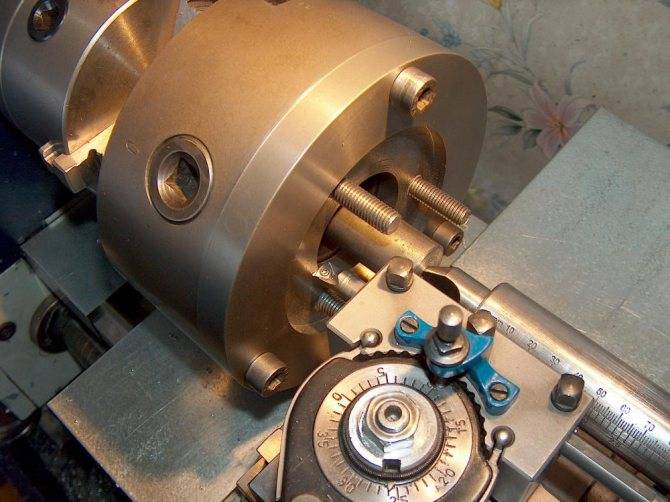

В массовом и мелкосерийном производстве при изготовлении мелких и средних деталей типа вал, используют патрон с диаметром корпуса 160 мм. Установленная внутри спираль Архимеда преобразует слабое мускульное усилие при закручивании ключом шестерни, в большую силу, прижимающую кулачки к детали. В результате вручную заготовка прочно крепится в патроне и выдерживает нагрузки при обработке.

Пример работы с сырыми кулачками на токарном станке Haas

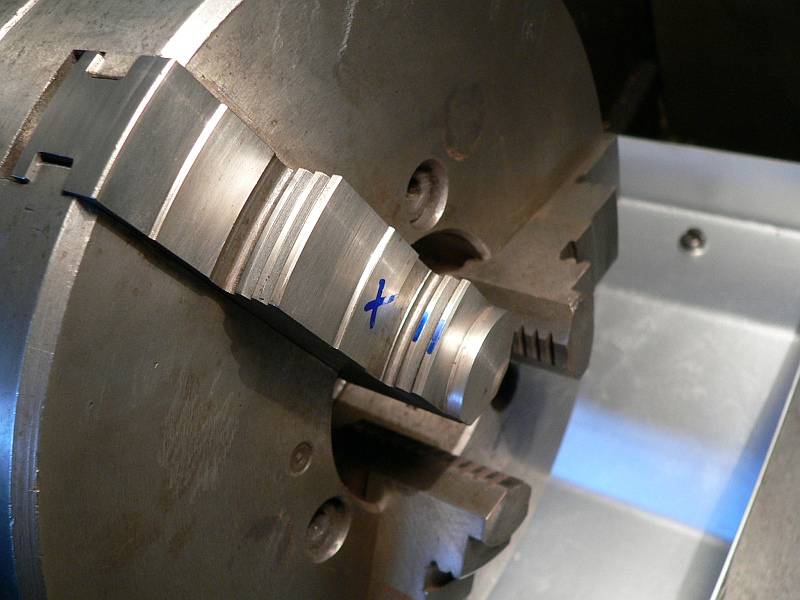

Сырые кулачки дают при работе одно существенное преимущество перед закаленными аналогами: они позволяют выставить заготовку точно в оси шпинделя и создают упор по оси с высокой повторяемостью. Эта оснастка незаменима для фиксации сложных деталей. Расскажем, как правильно подготавливать сырые кулачки для зажима заготовок по наружному диаметру.

Этап 1. Выбор кулачка

На первом этапе необходимо определиться с материалом кулачков. Они бывают алюминиевыми и стальными. Алюминиевые применяют для зажима легких и пустотелых заготовок с небольшим усилием зажима. Стальные — когда требуется создать большее усилие зажима и увеличенный срок службы.

Вторым моментом становится правильный выбор размера кулачка. В этом вопросе помогут рекомендации производителя и таблицы размеров. Советуем зажимать заготовку как минимум на треть длины. Если заготовка длинная, для ее фиксации потребуются удлиненные кулачки.

Этап 2. Установка кулачка

Перед установкой кулачков на токарный патрон тщательно очистите зубчатые гребенки и Т-образные пазы. При работе на передней поверхности патрона не снимайте центральную крышку — она защищает движущиеся части механизма от грязи, при попадании которой ресурс патрона серьезно снижается.

Никогда не устанавливайте сменные кулачки таким образом, чтобы Т-образные сухари выходили из своих пазов. Для этого требуется выдвинуть кулачки так, чтобы Т-образный сухарь оказался на уровне края мастер-кулачка. После этого затяните крепежные болты динамометрическим ключом до значения крутящего момента из документации: чтобы кулачки выдерживали необходимое усилие, а резьба осталась цела.

Важно!Токарный патрон необходимо смазывать ежедневно. Для этих целей лучше всего использовать смазку с высоким содержанием дисульфида молибдена

Если игнорировать уход, достаточно быстро усилие зажима снизится на 50% и более.Этап 3. Обработка сырых кулачков

Для качественной обработки сырые кулачки должны в процессе плотно зажимать какой-нибудь предмет. Лучшие условия создает специальное регулируемое кольцо. Оно имеет 3 штифта, которые помещают в отверстия крепежных винтов токарных кулачков. Эти штифты способны скользить в своих пазах для регулировки позиции, что позволяет незначительно поменять положение зажима.

Растачивать кулачки следует в середине хода. Если делать это в верхней части хода, возникнут проблемы загрузки детали в патрон, так как кулачки будут открываться практически без зазора к диаметру детали. Аналогично, если расточить кулачки в нижней отметке, деталь будет зажиматься без нужного усилия.

Зажимать деталь нужно за наружный диаметр, при этом следует таким образом настроить направление зажима в процессе растачивания, который будет соблюдаться при обработке будущей детали.

Давление в гидрозажиме и максимальные обороты назначайте, не превышая значений в спецификации производителя токарного патрона. Кольца допускается использовать при максимальном давлении 7 бар и максимальной скорости 900 об./мин. Возможны случаи, когда заготовку приходится зажимать с давлением, которое заметно превышает рекомендуемое. Однако это всегда риск, способный привести к деформации детали.

Этап 4. Обработка детали

На современных токарных станках предусмотрена специальная система визуального программирования VPS. Она позволяет выбрать шаблон для обработки внутреннего диаметра. Задавая параметры, учитывайте, что диаметр зажима на кулачках должен совпадать с диаметром зажимаемой детали, иначе деталь будет зажиматься либо только краями кулачков, либо только центром. После того, как давление на зажим токарного патрона и позиция настроечного кольца подобраны, можно начинать резать.

После растачивания кулачка, сделайте небольшую канавку на дне расточенного диаметра. Так вы сможете зажимать до упора заготовку с острой кромкой или очень маленькой фаской. Если же этого не сделать, заготовка будет устанавливаться на упор кулачков неправильно.

После того, как расточили кулачки, зажмите заготовку в токарном патроне, оставив место для дальнейшей работы. Обязательно задайте такое же давление в том же направлении, как при будущей обработке детали. Для зажима заготовки задайте давление, равное 17 бар, после чего приступайте к обработке.

Основные виды патронов для дрели

По своей конструкции зажимы для дрели делятся на два основных типа:

- зубчато-венцовый патрон, зажим хвостовика инструмента в котором осуществляется при помощи специального ключа;

- быстрозажимной патрон для дрели (БЗП), в котором зажимная гильза приводится в действие посредством ее ручного вращения.

Разновидности патронов для дрели

Зажимные кулачковые патроны, устанавливаемые на современные дрели, позволяют надежно фиксировать инструмент, диаметр хвостовика которого находится в интервале 1–25 мм. Устройства данного типа практически лишены недостатков, наиболее значимым из которых является их достаточно высокая стоимость.

Наиболее популярным типом зажимного устройства, устанавливаемого на современные модели дрелей, является патрон быстрозажимной (БЗП). Чтобы зафиксировать инструмент в зажимном патроне категории БЗП, достаточно всего нескольких секунд, при этом нет необходимости применять специальный ключ. Зажим хвостовика инструмента осуществляется за счет ручного вращения регулировочной гильзы, на внешнюю поверхность которой нанесено рифление, облегчающее выполнение данной процедуры. Чтобы регулировать механическое воздействие, создаваемое на хвостовик инструмента, в зажиме данного типа предусмотрено специальное блокировочное устройство.

Для фиксации сверла одной рукой придерживают нижнюю муфту, а другой затягивают верхнюю муфту по часовой стрелке

К наиболее значимым недостаткам БЗП следует отнести то, что в тех случаях, когда элементы его механизма изнашиваются, он недостаточно надежно фиксирует хвостовики сверл большого диаметра. Это приводит к проворачиванию инструмента в процессе работы.

По сравнению с зажимными устройствами категории БЗП, зубчато-венцовые патроны для оснащения дрели обеспечивают надежную фиксацию инструмента в любой ситуации. Пользователи, которым приходится часто работать с электрическими дрелями, отдают предпочтение зажимным патронам именно данного типа. Единственным значимым недостатком таких устройств является то, что ключ, при помощи которого они приводятся в действие, достаточно легко потерять. Между тем возникновения такой проблемы можно легко избежать, если сразу после приобретения дрели зафиксировать ключ на проводе устройства при помощи изоляционной ленты или обычной веревки.

Диаметр хвостовика насадки, зажимаемой в мини-патроне, зависит от калибра цанги

Большой популярностью пользуется и патрон для мини-дрели, устанавливаемый на компактные сверлильные устройства. Последние активно используются мастерами ювелирного дела. Мини-патрон относится к категории быстрозажимных патронов для шуруповерта или легкой дрели. Такой маленький патрон, изготавливаемый преимущественно из латуни, используют для фиксации инструментов, диаметр хвостовика которых находится в интервале 0,1–4,5 мм.

Технология изготовления напильника

В России для производства напильников применяют две группы инструментальных сталей: нелегированные улучшенные стали с содержанием углерода от 1 до 1,3% (УЮА – У13А) или легированные хромистые стали ШХ15 или 13Х. Аналогичные стали используют и производители напильников за рубежом. Содержание углерода от одного процента и выше позволяет закаливать насечку до высокой твердости.

Технология производства напильников может существенно отличаться в деталях от одного производства к другому, но в ней всегда присутствуют следующие этапы:

- Формообразующая обработка;

- Формирование насечки на рабочих поверхностях;

- Термическая обработка.

Последние две операции особенно важны. От того, насколько качественно выполнена насечка, зависит эффективность напильника. При использовании изношенного оборудования и инструмента можно получить напильник, внешне “совсем как настоящий”, но в котором работают, скажем, не более 30% насечки.

От качественно проведенной термической обработки зависит срок службы напильника

Здесь очень важно распределение твердости и вязкости по глубине тела напильника. Твердость должна быть максимальной на поверхности и плавно снижаться в глубину, вязкость – наоборот. Малая твердость приводит к быстрому затуплению зубьев насечки, а малая вязкость (т.е

высокая хрупкость) – к быстрому их разрушению в процессе эксплуатации

Малая твердость приводит к быстрому затуплению зубьев насечки, а малая вязкость (т.е. высокая хрупкость) – к быстрому их разрушению в процессе эксплуатации.

Большинство производителей регламентирует номинальную поверхностную твердость напильников в зависимости от их назначения следующим образом:

- Слесарные напильники: от 64 до 66 HRc.

- Заточные напильники: от 65 до 67 HRc.

- Рашпили: от 53 до 56 HRc.

Полноценно проверить качество напильника можно только в процессе его эксплуатации. Качество напильников (как эффективность, так и срок службы) особенно важны для производств, в которых ручное опиливание является частью технологического процесса. Таких много и до сих пор. Это производство некоторых разновидностей ручного инструмента, лесоразработки, где применяются цепные пилы, требующие периодической заточки режущих цепей, и много других. При использовании напильников в производстве необходимо постоянно контролировать их эффективность и срок службы, так как опыт показывает, что бракованные напильники могут быть почти у любого производителя напильников.

Под длиной напильника всегда понимается длина его рабочей части (всей, а не только насеченной), без хвостовика. Исключение составляют надфили. Для них всегда указывается общая длина, включая и хвостовик (если он есть).

В странах с метрической системой измерений используется следующий ряд размеров (в мм): 100, 125,150, 200, 250, 300, 350 и 400.

Большинство производителей используют только часть номиналов из этого ряда.

Предназначение

Внутри рассматриваемого типа детали находится кулачковый механизм. Эта важная составляющая позволяет центрировать и зажимать заготовку. Происходит это за счет сужения деталей кулачков, а потом зажатие их пинолем. Только после полного закрепления детали можно начинать работу токарного станка по дереву или по металлу. Если процедуру не выполнить, то заготовка может не только выпасть или повредиться, но и нанеси вред мастеру.

Следует внимательно проверить качество крепления детали в патроне. Сначала специалисты включают токарный станок на небольшую мощность, смотрят, хорошо ли вращается механизм. Если после нескольких кругов все в порядке, то продолжат работу на более высоких мощностях.

Основные размеры и обозначения

Если взять наиболее распространенные трехкулачковые патроны (ГОСТ 2675-80) то действующим стандартом предусмотрено десять типоразмеров определяемых общим диаметром оснастки: 80, 100, 125, 160, 200, 250, 315, 400, 500 и 630 мм (см. табл. 1)

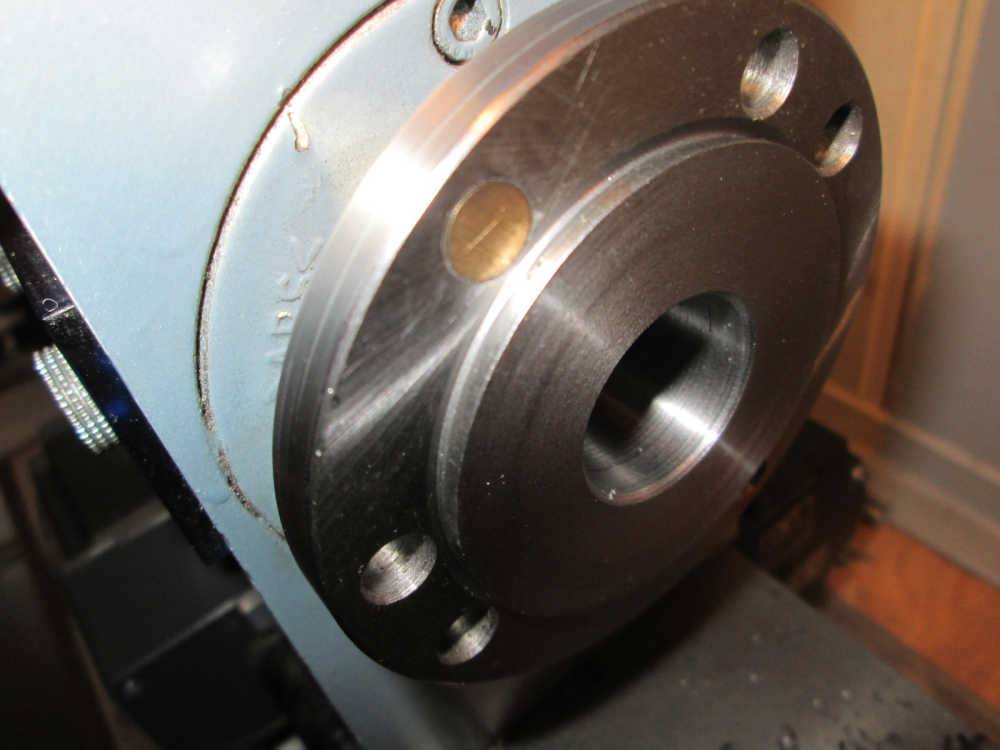

В зависимости от способа установки на шпиндель оснастка подразделяется на три типа:

- С пояском и фиксацией посредством вспомогательного фланца (Тип 1);

- С фиксацией через фланец на конце шпинделя под поворотную шайбу (Тип 2);

- С фиксацией через фланец на конце шпинделя (Тип 3).

Существует единая система обозначений основных параметров патрона состоящая из 8 цифр и буквы указывающей класс точности оснастки. Воспользовавшись таблицей в ГОСТ 2675—80 по маркировке изделия можно определить:

- Количество зажимов;

- Диаметр изделия;

- Основные размеры;

- Тип крепления оснастки на шпиндель;

- Исполнение зажимов;

- Класс точности.

Так, например Патрон 7100—0032—П ГОСТ 2675—80 обозначает второй тип, диаметр 200 мм, монтаж на шпиндель с 5 условным размером, сборные кулачки и повышенный класс точности (П).

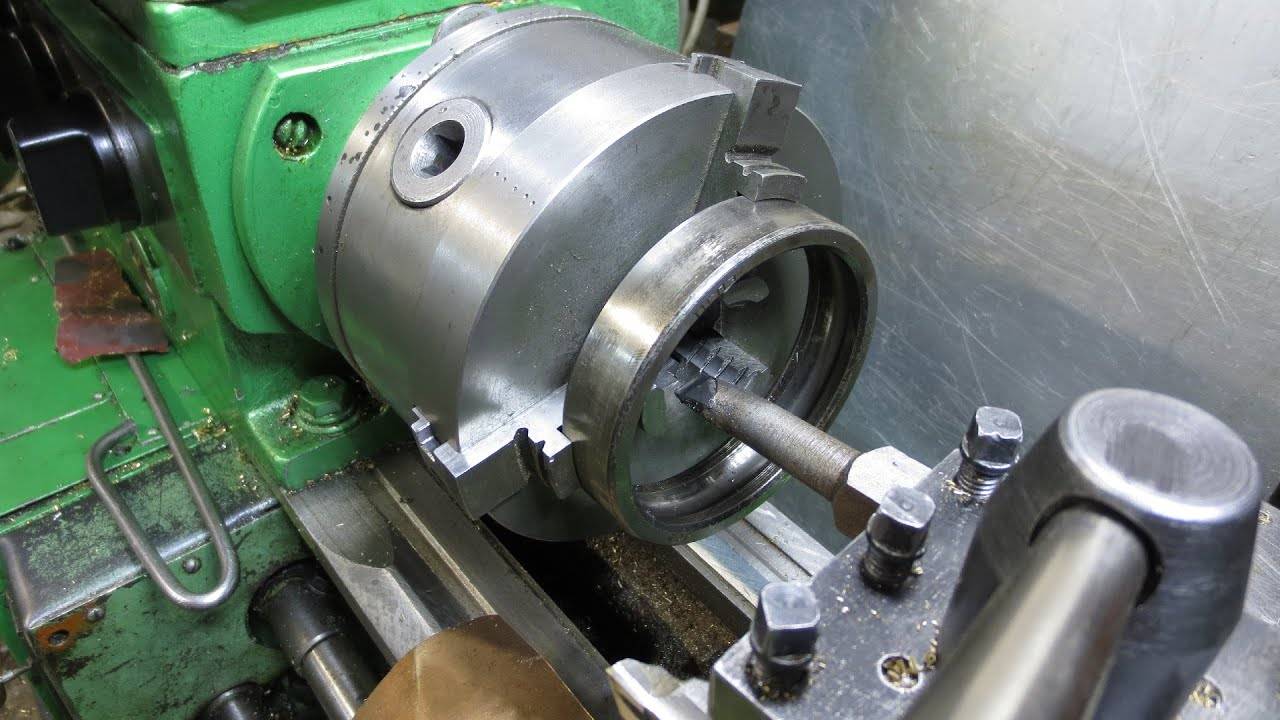

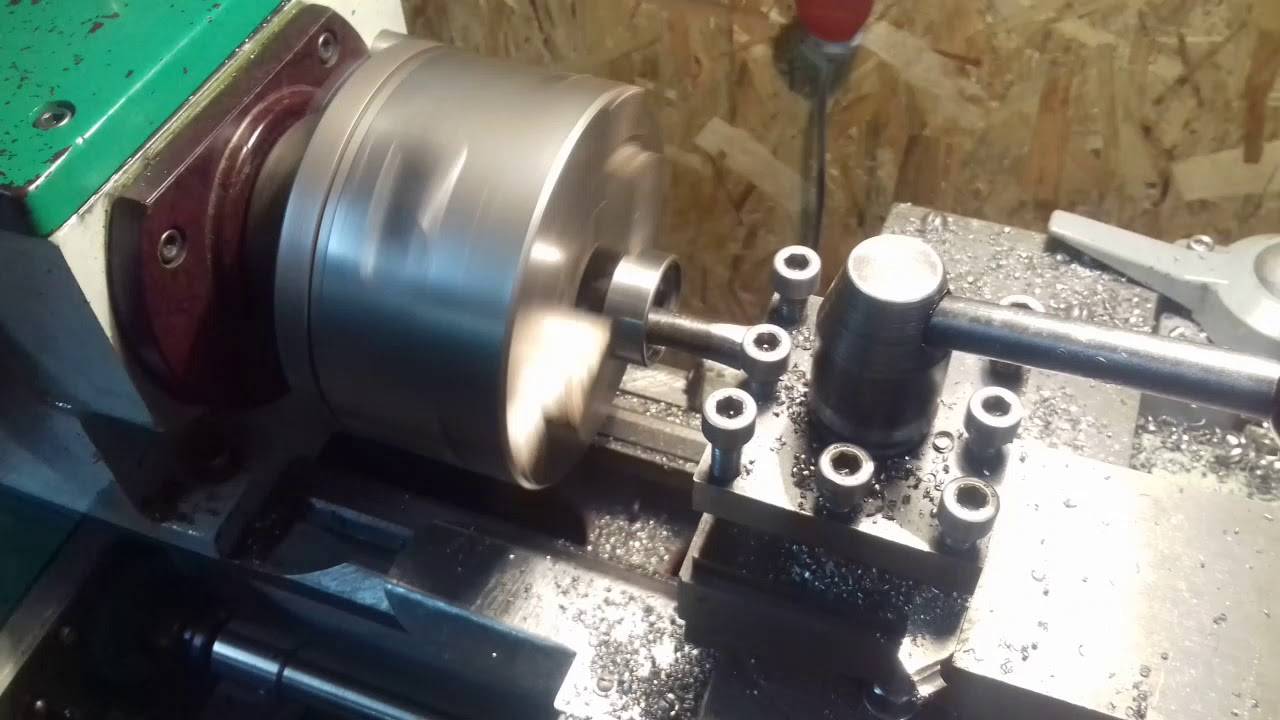

Расточка и шлифовка кулачков токарного патрона: порядок действий

Изнашивание трущихся частей токарного патрона – типичная проблема токаря. Она ведёт к биению заготовки и плохому качеству обработки. При этом не обязательно менять деталь на новую. Иногда достаточно просто расточить кулачки токарного патрона.

Также расточка требуется для придания необходимых размеров незакалённым (сырым кулачкам), которые, как правило, используются для зажима заготовок с нестандартной геометрией.

От больших оборотов и нагрузки токарный патрон периодически изнашивается, точность теряется. Станок работает на больших оборотах. В результате возникает потеря цилиндричности обхвата заготовки вследствие неравномерного износа зажимающих поверхностей кулачков. Это и приводит к биению обрабатываемой болванки и браку из-за того, что деталь не отвечает заявленным размерам и требованиям качества. А в длительной перспективе и к поломке основных узлов станка.

Основная цель расточки заключается в том, чтобы совместить ось рабочих поверхностей кулачков патрона с осью вращения шпинделя.

Типы токарных кулачков

Кулачки токарного патрона бывают нескольких типов.

Прямые

применяются для зажима заготовки с внешней стороны с валом или за внутреннюю часть – у заготовки с отверстием.

Обратные

необходимы для зажима заготовки с внешней стороны. Они предназначены для точения полых деталей.

Накладные

используются во время обработки чего-то масштабного: когда длина заготовки слишком большая или размер диаметра велик (причём в этом случае неважно, какой длины сама заготовка). Сборные. Сборные

Сборные

состоят из рейки, на которую крепится накладной кулачок.

Независимо от типа кулачков, рекомендации по их расточке являются универсальными.

Как правильно расточить кулачки?

Профессиональная расточка производится в несколько этапов. Если выполнять каждый из них качественно, соблюдая все технические рекомендации, то оборудование прослужит вам долго.

Для расточки кулачков необходимо следовать согласно следующему порядку действий:

1. Демонтаж токарного патрона.

2. Обработка наждачной бумагой.

3. Расточка кулачков.

4. Шлифовка кулачков (при необходимости).

Обо всё подробнее расскажем ниже.

Демонтаж токарного патрона

Первым делом нужно демонтировать токарный патрона. Иначе вам просто не удастся устранить биение детали и правильно совместить все необходимые оси. Если патрон не будет зажат на станке, неисправности сохранятся.

После демонтажа снимите кулачки и очистите их. Следующим шагом нужно проверить биение.

Обработка наждачной бумагой

Если износ небольшой, достаточно обработать деталь патрона сначала крупнозернистой, а затем мелкозернистой наждачной бумагой. Иногда этот способ помогает восстановить цилиндричность обхвата.

Однако, при большой степени износа кулачков, придётся прибегнуть к полноценной расточке.

Расточка

1. Для начала закрепите кулачки так, чтобы диаметр между ними совпадал с размером отверстия токарного патрона.

2. Зажмите кулачками кольцо так, чтобы оно могло свободно перемещаться.

3. Для расточки вам потребуются два резца: один – для расточки канавок (чтобы стружка и отходы производства могли свободно отводиться из отверстия), а второй — для разработки плоскостей.

4. Начните с небольших оборотов и постепенно прибавляя скорость, установите оптимальный режим вращения.

5. Начинаем расточку первым резцом, выбрав оптимальную глубину проточки таким образом, чтобы поверхность кулачков находилась в пределах допустимой площади.

6. Затем используем резец для разборки плоскостей. Его необходимо закрепить так, чтобы по всей рабочей плоскости кулаков происходило соприкосновение.

7. В конце производим конусную расточку кулачков, чтобы в дальнейшем обрабатываемая заготовка могла хорошо в них крепиться, делая захват надежным и безопасным.

Шлифовка

Финальным этапом растачивания кулачков является шлифовка, которая проводится только в случае ее реальной необходимости. Как это проверить? Зажмите металлический вал кулачками и запустите станок. При наличии биения придется шлифовать.

Для этого нужно обработать внутреннюю часть, зажав ими кольцо, чтобы кулачки самопроизвольно не раскрутились.

Самым легким методом является шлифовка с помощью резца со специальным камнем.

Если соблюдать указанный выше порядок действий полностью, то кулачки будут служить вам долго.

Выбрать качественные зажимные кулачки SMW-Autoblok (Германия) можно в нашем каталоге.

Трехкулачковые патроны

Самыми распространенными патронами являются трехкулачковые. Они устанавливаются на все токарное оборудование: в домашних мастерских, гаражах, ремонтных цехах, мелко- и крупносерийных производствах.

Самыми часто встречающимися являются 3 типа самоцентрирующихся патронов:

Трухкулачковые патроны оснащаются тяговым (зажимные элементы связаны с гидро- или пневмоприводом) или встроенным приводом. На зажим заготовки во время работы тратится до тридцати процентов вспомогательного времени, поэтому приспособления механизируют и сокращают время на установку изделия. Самое широкое распространение в крупносерийном и массовом производствах получили механизированные кулачковые патроны с пневмоприводом. Гидропривод используют редко и применяют в ситуациях, когда необходимо сохранить малые габариты конструкции. Основное преимущество механизированных агрегатов – быстродействие и постоянное зажимное усилие на кулачках.

Подробное видео по зажимным токарным агрегатам

Спиральные патроны

3-х кулачковые спиральные патроны уже существуют более 100 лет и благодаря простой конструкции и надежности до сих пор ими оснащают новое оборудование. Обеспечивают большой диапазон хода кулачков и обладают высоким КПД, имеется возможность осуществлять зажим эксцентриковых и некруглых заготовок. Недостатками являются быстрая потеря точности и ускоренный износ. Потеря начальной точности происходит в следствии технологических особенностей: улитка только улучшается и имеет невысокую твердость, следовательно, быстро истирается – происходит быстрый износ центрирующего механизма. Ускоренный износ происходит из-за попадания стружки и грязи в клиновидные зазоры между зубьями кулачков.

Используются в единичном и мелкосерийном производстве. Оснащаются прямыми и обратными кулачками.

Реечные патроны

3-х кулачковые реечные патроны свое название получили из-за принципа работы: зубчатый венец перемещает рейки, которые одновременно перемещает кулачки. Более долговечны чем спиральные, т.к. имеется возможность закалки и шлифовки зубцов. Корпус изготавливается из литой или кованой стали, остальные движущиеся части – легированной, с последующей закалкой. Являются универсальными и применяются в единичном или мелкосерийном производствах.

- более сильный зажим;

- большая точность;

- КПД ниже, чем у спиральных;

- возможность зажима только из одного положения;

- сложная конструкция.

Эксцентриковые патроны

3-х кулачковые эксцентриковые патроны применяются в крупносерийном производстве. Все детали агрегата изготавливаются из износостойких сталей, а затем проходят закалку и шлифовку. Обладают высокой точностью и силой зажима. Переналаживаются на зажим другой детали сравнительно просто – перестановкой насадных кулачков.