Галтовочное оборудование

На производствах используется оборудование различного типа, каждая модель имеет определенные преимущества и недостатки. Поэтому перед выбором модели стоит детально изучить ее особенности и характеристики.

Среди наиболее распространенных моделей для головки деталей выделяются:

Это самый простой тип оборудования, который представляет собой барабан цилиндрической формы, реже многогранной формы. В основе барабана установлен электродвигатель, предающий ему вращение. Барабан может располагаться вертикально, горизонтально или под наклоном. Лучше, когда предусмотрена возможность смены рабочего угла.

Для работы в барабан загружается необходимое количество абразива и заготовок. Обработка материалов происходит за счет постоянного перемещения заготовок в абразивной среде в процессе вращения емкости.

Главным преимущество такой модели является простота и низкая стоимость. Барабан можно изготовить самостоятельно в домашних условиях. Он отлично подходит для подсобных хозяйств и небольших предприятий.

Но, учитывая ряд недостатков, такие барабаны постепенно выходят с обращения и заменяются более совершенными моделями.

К главным недостаткам можно отнести:

- низкая скорость работы, что негативно влияет на эффективность и себестоимость работ;

- нет системы сепарации, что усложняет процесс разделения изделий и галтовочных тел;

- большинство моделей предусматривает только сухую обработку, реализовать на практике мокрую практически невозможно;

- в барабанах можно обрабатывать только прочные изделия простой геометрической формы, обработка тонкостенных изделий из хрупких материалов или предметов сложной формы низкоэффективная;

- такие модели не предусматривают возможность визуального контроля процесса обработки во время работы машины, нужно постоянно останавливать барабан и искать в смеси заготовку;

- такое оборудование не позволяет добиться равномерной обработки поверхности, поэтому подходит больше для шлифовки чем полировки;

- барабан создает сильный шум в процессе эксплуатации, иногда сильную вибрацию, поэтому его нельзя использовать вблизи жилых помещений, или же нужно оборудовать цех дополнительной шумоизоляцией.

Из-за большого количества недостатков, барабанное оборудование на сегодняшний день применяется только в крайних случаях, когда требуется простая обработка поверхности без достижения высокого качества, или же когда обработка имеет разовый характер. Для таких целей иногда используют бетономешалку, немного переоборудую ее. Для устранения следов литья подобный барабан отлично подойдет.

- Вибрационное оборудование.

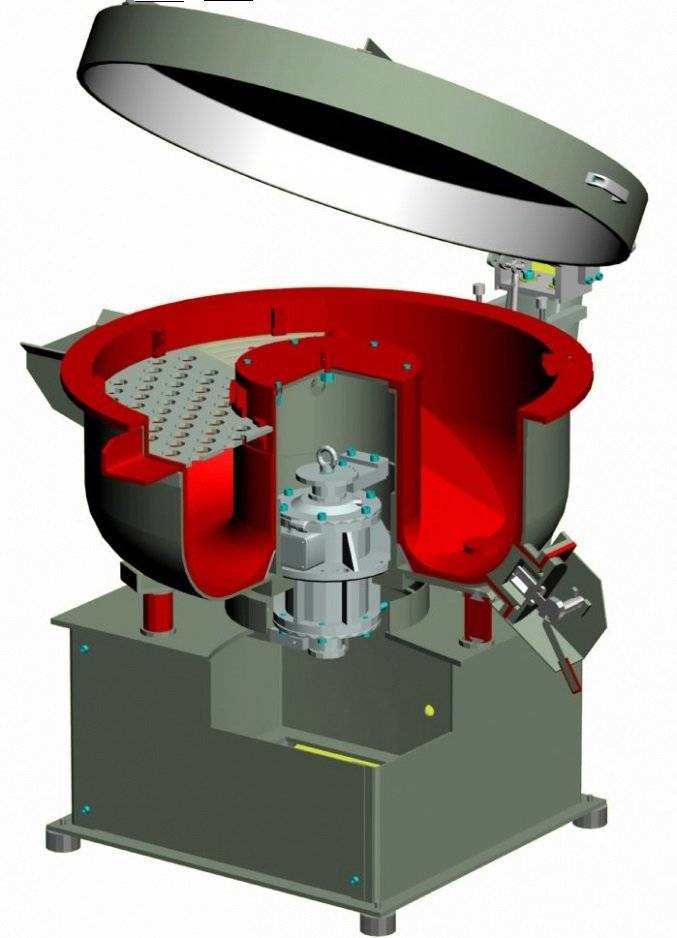

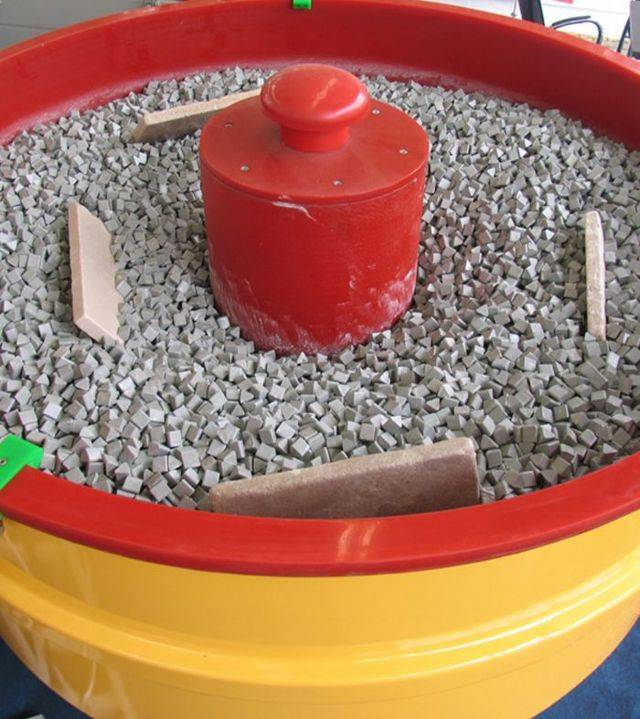

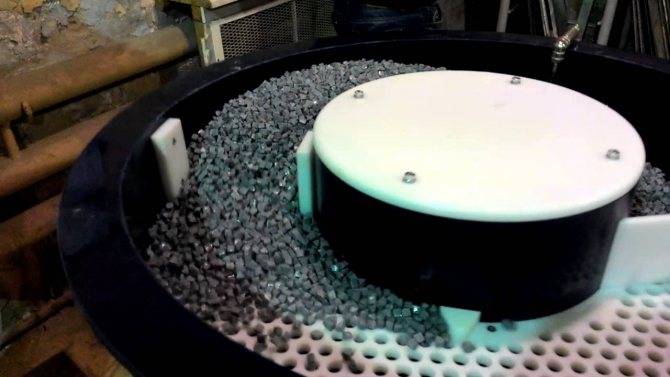

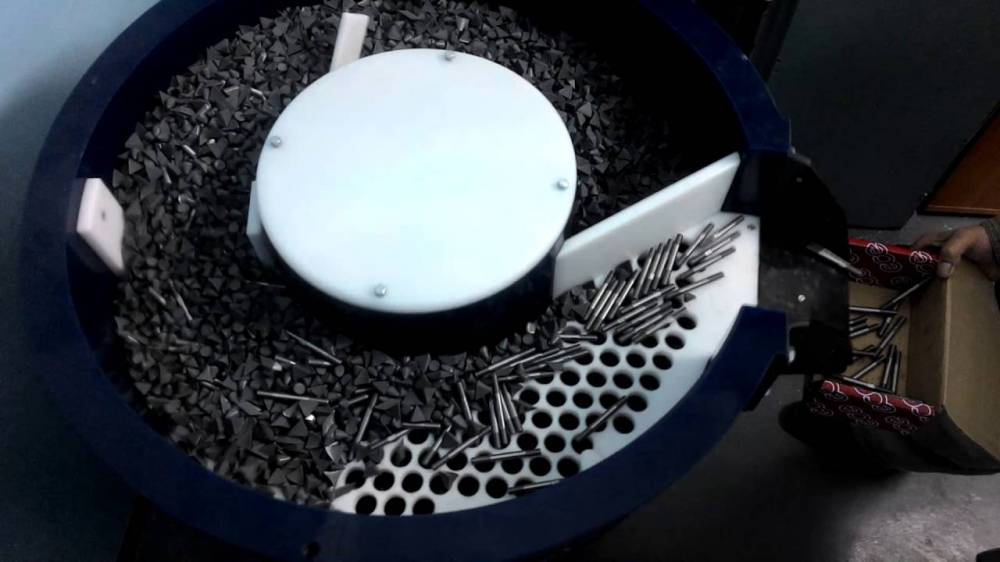

Именно этот тип пришел на смену барабанам и является наиболее популярным на сегодняшний день. В его основе лежит рабочая емкость различной формы, может быть в виде барабана, куба, трубы, ванны или другой формы. К емкости прикреплен вибропривод. В емкость загружается галтовочные тела и обрабатываемый материал. Даная модель предоставляет возможность использования воды и компаунда.

Вибропривод приводится в работу с помощью электродвигателя, передавая колебания на загруженную смесь. Вибрация абразива кажется небольшое и практически незаметная, но такое движение позволяет качественного очистить поверхность за счет быстрого и частого перемещения компонентов относительно друг друга. Чипсы наносят микроудары по заготовке, что позволяет очистить поверхность даже в самых глубоких и сложных зонах.

Вибрационное оборудование постоянно усовершенствуется, что позволяет значительно повысить его эффективность и производительность. Некоторые модели предусматривают установку миксера, который дополнительно вращает рабочую смесь. На сегодняшний день легко подобрать модель любого объема и мощности. Оно практически не имеет недостатков, а среди преимуществ можно выделить следующие:

- универсальность, за счет возможности обработки заготовок различных размеров и форм, а также тонкостенных предметов и хрупкого сырья, нужно всего лишь заменить галтировочные тела, а также настроить мощность и параметры вибрации;

- большая производительность, которая достигается за счет больших рабочих емкостей из мощных электродвигателей, также большинство моделей позволяет одновременно обрабатывать заготовки различного типа, схожих физическими параметрами;

- большая скорость, значительно превышающая скорость работы барабанных моделей;

- позволяет обрабатывать изделия и мягких материалов;

- в процессе работы можно визуально контролировать результат, часто можно даже не выключая оборудование руками доставать заготовки.

- Роторное оборудование.

Наполнители для галтовки

От типа наполнителя напрямую зависит степень конечной обработки, будь то полировка или шлифовка материала. Наполнитель для галтовки подбирается в соответствии с определенными требованиями

В первую очередь нужно обращать внимание на следующие факторы:

В зависимости от типа используемой детали абразив для галтовки из керамики, дерева, фарфора пластика, песка, стекла или даже скорлупы ореха.

- Размер материала для галтовки. Размер должен быть подобран таким образом, чтобы шарики могли проникнуть в небольшие отверстия, углубления и других труднодоступных местах детали, при этом не застревая в них.

- Подбор формы абразивного тела. От формы тела зависит степень и качество обработки. В зависимости от целей может быть выбрана форма призмы, которая позволяет качественно избавиться от заусенцев, скругления краев и первичной шлифовки, конуса – для полировки и сглаживания ровных поверхностей, а также шарика – для обработки изделий сложной формы.

- Выбор абразива исходя из требуемых абразивных свойств. Степень обработки может быть разной, от первичной шлифовки для удаления больших трещин и заусенцев, до полировки, для придания гладкой блестящей поверхности. Например, керамические наполнители для галтовки отлично подходят для грубой обработки и снятия большого слоя.

На сегодняшний день рынок предлагает огромный ассортимент абразивных материалов как отечественного, так и импортного производства. Стоит отметить, что качество наполнителя практически не разнится в зависимости от производителя. Поэтому можно не переплачивать при покупке наполнителя. Учитывать производителя можно только при выборе пластика, так как от качества исходного сырья зависят эксплуатационные характеристики и срок эксплуатации.

Если галтовочное оборудование планируется использовать для домашних целей и обработки простых металлических деталей, не обязательно приобретать заводской наполнитель. В зависимости от целей обработки могут использоваться подручные материалы, такие как галька, мелко битое стекло или остатки битой керамической посуды. Для небольшого оборудования будет достаточно 10 л такого наполнителя, который можно использовать неоднократно.

При правильной эксплуатации галтовочного оборудования и подбора соответствующего наполнителя, можно добиться качественной обработки заготовок. Эффективность галтовки значительно превышает эффективность ручной обработки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Применяется для сухой обработки изделий из драгоценных металлов в галтовках любого типа. Без пропитки пастой. Перед использованием необходимо добавить полировальную или шлифовальную пасту.

Дозировка пасты – 2-3 чайных ложки (в зависимости от операции) на каждые 5 кг наполнителя. Материал – ореховая скорлупа. Размер гранул – 2,4-4,0 мм.

Цена за 100 грамм.

- На складе 65.00

Сферы применения галтованного камня

Сфера применения галтованного камня достаточно широка. Чаще всего его используют для:

- Отделки балконов и лоджий;

- Облицовки каминов и печей;

- Облицовки цоколей;

- Облицовки стен внутри и снаружи помещений;

- Укладки садовых дорожек.

Кроме того, галтованный камень достаточно широко и успешно применяется для облицовки фасадов различных зданий и сооружений, в ландшафтном дизайне. Следует заметить, что его стоимость несколько выше, чем негалтованного, однако удорожание с лихвой компенсируется улучшенными потребительскими, эксплуатационными и эстетическими характеристиками.

Галтовка изделий из металла

Галтовка металла – один из методов обработки металлических деталей и заготовок, предусматривающий очистку поверхности от коррозии, царапин, загрязнений и заусенцев. Конечный результат галтовки похож на эффект от полирования. Она выполняется на специальном оборудовании путем обработки заготовок абразивом, в качестве которого используются различные сыпучие вещества.

Технология и применение

Технология галтовки довольно проста. Абразивный материал, который называют чипсы, загружается в емкость оборудования вместе с обрабатываемо заготовкой. В некоторых случаях для улучшения качества обработки добавляется вода и компаунд.

Компаунд – это химический состав, состоящий из ингибиторов, коагулянтов и стеарина. Эти химические вещества способствуют созданию яркой, чистой поверхности без затемнений.

Также создается пена, защищающая нежные материалы, такие как пластик, фарфор и керамика.

Компаунд используется повсеместно, так как помогает сохранять детали чистыми, что особенно важно для сохранения высокого качества производимого продукта. Подбирается он индивидуально, в зависимости от типа материала и конечных целей обработки. Производится он в порошковом и жидком виде

Жидкий компаунд более предпочтительный, так более универсален и прост в использовании

Производится он в порошковом и жидком виде. Жидкий компаунд более предпочтительный, так более универсален и прост в использовании

Подбирается он индивидуально, в зависимости от типа материала и конечных целей обработки. Производится он в порошковом и жидком виде. Жидкий компаунд более предпочтительный, так более универсален и прост в использовании.

Порошкообразный используется в исключительных случаях, когда необходимы особые характеристики.

Использование различного оборудования и химических составов позволяет обрабатывать широкий спектр материалов. Наиболее распространенным оборудованием является круговой вибратор. В нем обрабатывается любые марки нержавеющей стали, металлические детали из цветных сплавов, пластик, деревянные изделия и минералы.

Абразивный материал называют галтовочными телами. Он используется различной формы, структуры и из различного материала. Форма галтовочных тел напрямую зависит от геометрических параметров обрабатываемой детали. Абразив должен обрабатывать все контуры заготовки и достигать даже малейших впадин и отверстий.

Если требуется жесткая шлифовка, частицы абразива имеют жесткие грани. От размеров и веса чипсов зависит грубость и производительность шлифования. Для полировки разработаны мягкие частицы круглой формы

Важно чтобы размер обрабатываемых деталей значительно отличался от размеров абразива, чтобы их можно было легко отсепарировать. Железные детали можно отделить с помощью магнитов. В процессе могут смешиваться галтовочные тела различной формы и размеров, также существуют специальный дополнитель

Чаще всего он применяется при обработке плоских листов материала, которые могут слипнуться. Дополнитель представляет маленькие шарики

В процессе могут смешиваться галтовочные тела различной формы и размеров, также существуют специальный дополнитель. Чаще всего он применяется при обработке плоских листов материала, которые могут слипнуться. Дополнитель представляет маленькие шарики.

Технология галтовки состоит из следующих процессов:

Выполняется в вибрационном или барабанном оборудовании, и заключается в первичной шлифовке, удалении окислений и ржавчины, больших царапин и заусенцев.

Чаще всего выполняется в роторном или центробежно-барабанном оборудовании. Именно на этом этапе стоит добавлять компаунд. Обработка предусматривает скругление кромок, мелких царапин и заусенцев, окислительных пленок, проводиться шлифовка и полировка.

Описание процесса

Технологию галтовки понять несложно: она основана на все том же воздействии абразива на поверхностный слой металла, но в отличие от абразивных дисков сыпучий абразив способен проникнуть в любые труднодоступные места изделия, что является большим достоинством. Еще одним преимуществом можно считать тот факт, что способ галтовочной обработки не приводит к перегреву заготовки. При вращении барабана или центрифуги во время галтовочной операции абразив естественным образом трется о поверхность металлических деталей и соскабливает тонкий слой покрытия, невидимый невооруженным глазом. Так как это трение происходит постоянно, толщина металла снимается, а вместе с ним и все дефекты.

На производстве существует два основных способа обработки металла таким методом:

- галтовка в сухой среде;

- галтовка во влажной среде, или мокрая галтовочная обработка.

В первом случае абразив состоит из разных сыпучих компонентов. Этот способ обработки металла подходит, если нужно провести финишную отделку либо ликвидировать заусенцы. Продолжительность галтовки определяется лишь состоянием изделия и может доходить до нескольких суток. В процессе так называемой мокрой галтовочной обработки детали помещают в растворы разного состава, но по сути это смесь абразива сухой формы с содой каустической либо кальцинированной, раствор соды при этом должен быть двух- или трехпроцентным. Допустимо применять мыльный раствор.

Нужно уточнить, что частота вращения оборудования при галтовке выбирается, исходя из таких показателей:

- величины изделий из металла, их формы;

- объема рабочей камеры оборудования;

- результата, которого нужно достичь во время галтовочной обработки.

Характеристики галтованного камня

Одной из основных характеристик галтованного камня является его толщина. Она зависит от таких факторов, как толщина исходных каменных фрагментов, сфере применения готового материала, а также особенности используемой для галтования технологии и инструментов. Следует заметить, что поскольку лицевая поверхность галтованного камня получается в процессе обработки практически идеально гладкой, то она не требует дальнейшего шлифования. Такой материал полностью готов к использованию.

Еще одной важной характеристикой галтованного камня является его цветовая палитра. Она, конечно же, зависит, прежде всего, от разновидности минерала и может иметь самые различные оттенки: от светло-бежевого до темно-бордового и даже почти черного

Поскольку галтованый камень имеет, как уже было сказано выше, практически идеально ровную поверхность, то он гораздо лучше, чем негалтованный, противостоит пагубному воздействию влаги: она по ней просто скатывается, и даже пористые сорта минералов впитывают ее совсем немного. Из этого следует, что галтованный камень лучше противостоит температурным колебаниям. Поскольку влаги в нем немного, то ее разрушительное воздействие при циклах замерзания и оттаивания совсем невелико.

Вибрационная машина или галтовочный барабан?

Вибрационные машины и галтовочные барабаны — это технологии массовой обработки, которые за короткое время обеспечивают изысканную обработку огромных объемов деталей. Оба метода способны подготовить металлические детали к нанесению покрытия, и оба широко используются для полировки, удаления заусенцев, удаления накипи, блеска и радиации. Однако существует несколько различий между этими двумя вариантами выбора оборудования с точки зрения рабочих процессов, использования, среды и так далее.

Что такое вибрационная отделка?

Вибрационная обработка включает в себя размещение деталей, сред и соединений в вибрирующую ванну или чашу. Этот механизм затем применяет силу к деталям, действие, которое приводит к тому, что носители и детали трутся и шлифуют друг друга, в результате чего детали должны быть зачищены или отполированы.

Этот тип отделки также широко используется для массовых отделочных работ, таких как очистка, удаление накипи, полировка и подготовка поверхности. Результаты этого типа удаления заусенцев не могут быть достигнуты с помощью ручного труда, поэтому производители больших объемов выбирают такие конфигурации вибрационного оборудования, как дозирующие ванны, круглые чаши или сквозные машины.

Что такое отделка в галтовочном барабане?

Обработка в галтовочном барабане включает в себя размещение деталей, абразивных сред и компаундов в барабане с водой. Вращение барабана приводит к переворачиванию массы носителя и деталей. Это вызывает трение, которое приводит к истиранию деталей в массе и быстрому и эффективному удалению заусенцев с поверхностей деталей.

Как правило, барабаны для удаления заусенцев выпускаются в форме машин периодического действия. Тем не менее, можно также найти поточное оборудование для обработки партии и обработки за один проход.

Суть технологии галтовки, оборудование и материалы

Галтовка – это обработка заготовок сыпучими или жидкими абразивными материалами в специальных емкостях, которые подвержены вращению или вибрации. Расскажем о технологии, применяемых материалах и машинах, видах абразивных наполнителей.

В процессе изготовления различных металлических изделий или деталей на их поверхности могут образовываться такие дефекты, как заусенцы, окалины, остатки частичек литья, грязь, либо участки коррозии. Все это нужно удалять с поверхности. Для этих целей можно применить метод галтовки. Что это такое? Технологический процесс обработки металла путем воздействия на него сыпучего абразивного материала, который вместе с деталями помещают внутрь специального оборудования и подвергают вращению либо вибрации.

Металлические детали после галтовочной обработки приобретают товарный вид и в некоторых случаях могут получать дополнительные положительные качества. Абразив – это не что иное, как частички корунда, наждака, песок или другие материалы. Сыпучие смеси применяют для сухой галтовки стали, для мокрой же используют специальные растворы. Методом галтовочного воздействия иногда выполняют полировку изделий.

Назначение галтовки металла

Как упоминалось выше, галтовка металла позволяет убрать с поверхности изделий такие дефекты:

- острые края при штамповке изделий из листового металла;

- заусенцы, образованные во время резки заготовок либо токарной обработки;

- окалину после сварочных работ или резки металла;

- остатки облоя с деталей, выполненных методом литья.

Кроме этого, галтовкой эффективно добиваются полирования изделий до состояния зеркальной поверхности. К деталям, которые были подвержены галтованию, можно дальше применять гальваническую обработку либо окрашивание порошковыми смесями.

Какие металлы можно подвергать галтовке:

- сплавы специального назначения;

- металл черный;

- стали конструкционные;

- сплавы нержавеющие AISI;

- материалы титановые;

- алюминий и его сплавы;

- медь и сплавы на основе меди;

- серебряные изделия.

Галтовочное оборудование

Для выполнения галтовочных операций вибрационным способом применяют специальные камеры, снабженные механизмами, которые создают вибрацию (эксцентрики). Они заставляют камеру колебаться с определенной частотой от 50 до 15 Гц в разных направлениях, при этом внутри рабочего пространства наблюдается своеобразное перемещение заготовок и материала абразивного. Вибрационные камеры подходят для галтовки деталей крупного размера, предварительно закрепленных внутри.

Расходные материалы

- керамические частицы призматической формы;

- мелкий бой фарфора и мрамора;

- стальная дробь;

- тела абразивные из пластика;

- циркония оксид;

- наждак и корунд.

Галтовка: особенности обработки металлоизделий

Как правило, для галтовки в колоколах используют частоту 10-50 об/мин., в барабанах – 20-60 об/мин. Барабанам, в которых осуществляется галтовка, присуща шестигранная либо восьмигранная форма. Также такое оборудование характеризуется наличием крышки. Для изготовления используется листовая сталь. Повышению качества перемешивания сопутствует наличие внутри продольных уголков. Также этого добиваются посредством вращения вокруг наклонной оси. Оборудование, изготовленное из стали, внутри футируют следующими материалами:

Колокол, в котором производится галтовка, изготавливают из листовой стали толщиной 3 мм. В данном оборудовании для удаления дефектов с поверхности металлоизделий используются следующие материалы:

- наждак;

- кварцевый песок;

- мраморный и фарфоровый бой;

- призмы из керамики.

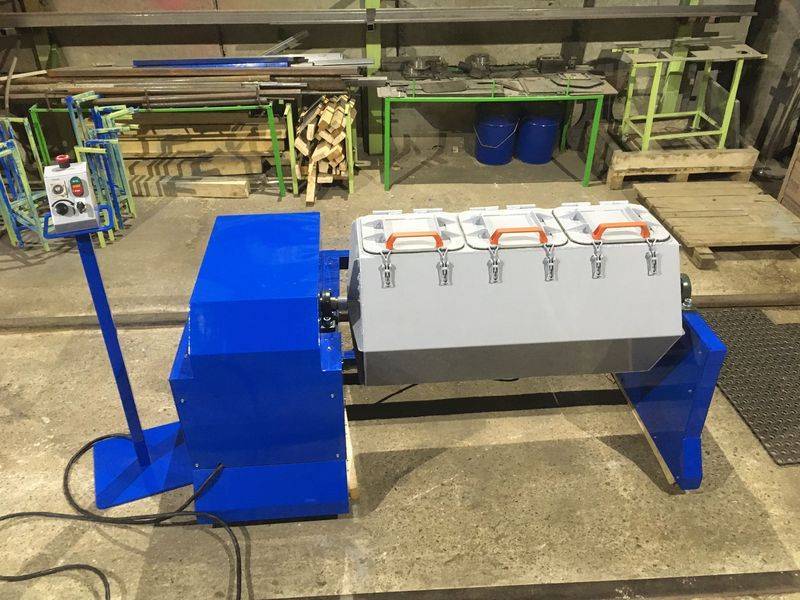

Лотковая галтовка

Лотковая галтовка — это процесс финишной обработки изделий с помощью вибрационной галтовочной машины лоткового типа. Лотковая галтовочная машина в упрощенном виде представляет собой прямоугольной формы галтовочный барабан (ванну), снизу которой крепится электромотор с виброприводом. Для работы лотковых машин больших размеров и соответственно больших мощностей недостаточно одного электромотора, в таких машинах устанавливается по два мотора с виброприводом для каждого из них.

Движение галтовочного наполнителя вместе с обрабатываемыми изделиями в барабане машины во время его работы имеет круговую траекторию относительно продольной оси барабана. В отличие от траектории движения наполнителя в барабане галтовочной машины круглого типа, в которой абразивный материал движется по круговой траектории повторяющей поверхность тора, в галтовочных машинах лоткового типа наполнитель движется по траектории повторяющей поверхность цилиндра.

Основным преимуществом галтовочных машин лоткового типа является возможность обработки крупногабаритных, корпусных и длинномерных заготовок. Такие заготовки не могут быть обработаны галтовочным способом ни в одной другой машине, а применение ручной обработки значительно дороже, а порой и невозможно из-за форм и габаритов заготовок.

Конструкция лотковой галтовочной вибромашины в виде удлиненной ванны имеет один существенный недостаток по сравнению с круглой вибромашиной. В такой машине затруднено извлечение обработанных изделий из галтовочной ванны. Как правило, в машинах лоткового типа обрабатываются крупногабаритные изделия, что позволяет загружать и вынимать их вручную из галтовочного барабана.

В некоторых случаях во время галтовки заготовок-магнетиков, можно применить электромагнитный разделитель, что значительно облегчит сепарацию изделий в лотковом барабане.

В процессе использования лотковой вибромашины, часто возникает потребность в обработке и мелких заготовок, в таком случае наилучшим решением для отделения заготовок от абразивного наполнителя будет применение внешнего вибросепаратора.

В процессе использования лотковой вибромашины, часто возникает потребность в обработке и мелких заготовок, в таком случае наилучшим решением для отделения заготовок от абразивного наполнителя будет применение внешнего вибросепаратора.

Конечно, это значительно увеличивает стоимость галтовочной машины, но позволяет использовать её в широком диапазоне обрабатываемых заготовок. Конструктивно выгрузка наполнителя и заготовок происходит через разгрузочное отверстие на боковой стенке лоткового барабана. Внешний вибросепаратор производства КРОМАШ имеет пониженную высоту приёмного лотка для удобного использования совместно с лотковыми вибромашинами.

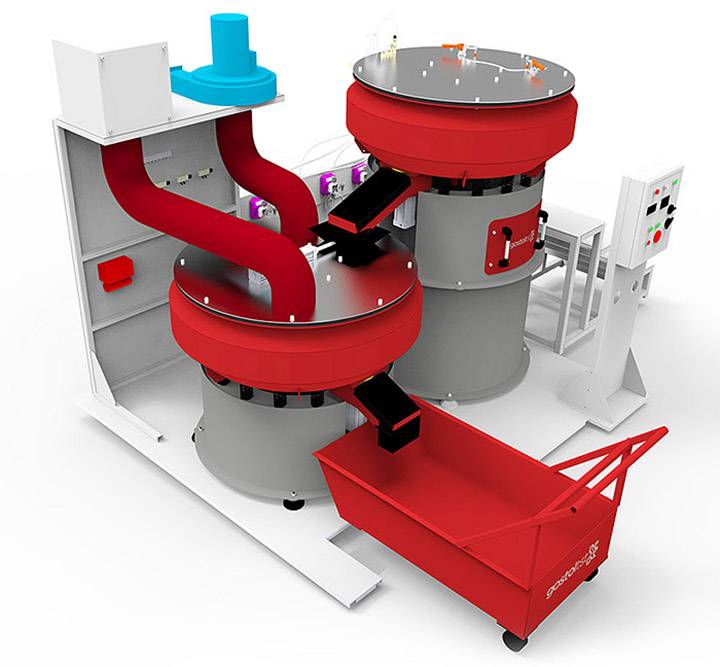

Для встраивания лотковой галтовочной машины финишной обработки в технологическую линию производства, компания КРОМАШ может предложить ещё одну разновидность лотковых машин — т.н. лотковые машины проходного типа.

Для встраивания лотковой галтовочной машины финишной обработки в технологическую линию производства, компания КРОМАШ может предложить ещё одну разновидность лотковых машин — т.н. лотковые машины проходного типа.

Линейная система финишной обработки — LNR (Linear Vibratory Continuous Finishing System) это вибромашина, которая сконструирована таким образом, что при работе галтовочные тела вместе с изделиями перемещаются с одного края машины к другому. Обработка заготовок происходит во врем движения заготовок по всей рабочей длине вибролотка. После прохождения наполнителя по рабочей области, обрабатываемые заготовки вместе с абразивным наполнителем попадают на сепаратор. После разделения на сепараторе галтовочные камни загружаются обратно в машину с помощью подающего мини конвейера, а обработанные изделия перемещаются на следующую технологическую операцию.

Кроме встраивания Линейных систем финишной обработки LNR в автоматизированные линии непрерывного цикла изготовления мелких деталей, существует ещё одно применение таких систем — для обработки длинномерных трубных заготовок. Подробную информацию о Линейных системах финишной обработки LNR, спрашивайте у технических специалистов нашей компании.

Компания KROMAS производит специальные галтовочные вибромашины лоткового типа, которые помогут вам справиться с обработкой изделий любой формы сложности, обеспечат идеальную очистку и поспособствуют постоянству процесса.