Как самостоятельно произвести расчет максимально допустимой нагрузки на строп

Допустимая нагрузка на строп рассчитывается исходя из номинального разрывного усилия каната, цепи или текстильной ленты, из которой будет изготовлен строп. Этот параметр показывает, при какой статической нагрузке произойдет физической разрушение целостности выбранного для стропа материала. Обычно разрывное усилие указывается в ГОСТе или другом стандарте, по которому изготавливался канат, цепь или текстильная лента.

Например, суммарное разрывное усилие всех проволок стального каната диаметром 12мм, изготовленного по ГОСТ 2688-80, составляет 84450 Н.

Нагрузку по стальных канатам смотреть тут

https://строп-канат.рф/katalog/kanaty

Чтобы ньютоны перевести в килограммы, необходимо значение в ньютонах разделить на 9,81. Далее, если в стандарте, по которому изготовлен канат, нет отдельной графы с разрывным усилием каната в целом, умножаем полученное усилие в килограммах на коэффициент 0,83. Получаем фактическое значение разрывного усилия каната в килограммах.

При изготовлении канатных строп принято принимать шестикратный запас прочности, цепных – четырёхкратный, текстильных – семикратный. То есть в расчетах полученное значение разрывного усилия стального каната нужно разделить на 6.

Для расчета нагрузки на одноветвевой канатный строп, исходя из значения суммарного разрывного усилия всех проволок, выведем уравнение:

где:

- P – нагрузка на строп, кг;

- Nк – суммарное разрывное усилие всех проволок, Н;

- K – коэффициент запаса.

Если известно общее разрывное усилие каната, то убираем из уравнения коэффициент 0,83:

где:

- P – нагрузка на строп, кг;

- N – суммарное разрывное усилие материала, из которого изготавливается строп, Н;

- K – коэффициент запаса.

Также по известному весу груза, с которым будет работать строп, можно подобрать подходящий канат. Для этого преобразуем уравнение:

Например, требуется канатный строп с грузоподъемностью 2000 кг. Подставим это значение в формулу:

Ищем по таблице ближайшую по значению допустимую нагрузку на канат. Для канатов, изготовленных по ГОСТ 2688-80, ближайшее значение к искомому у каната диаметром 15 мм: 114500 Н.

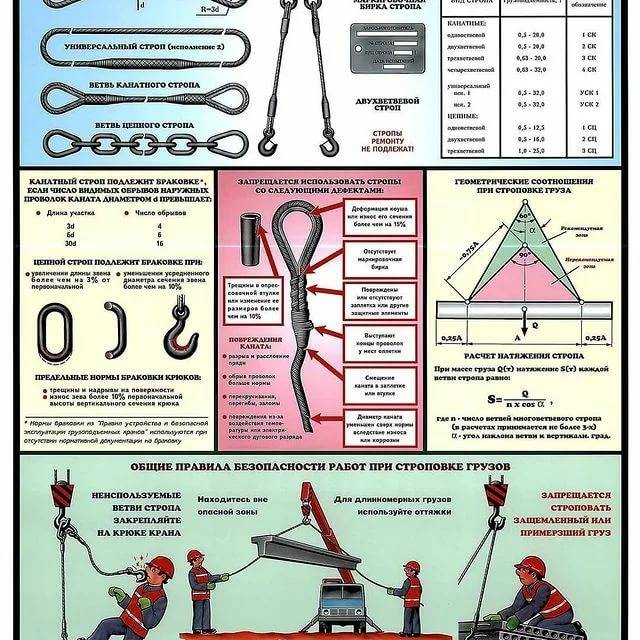

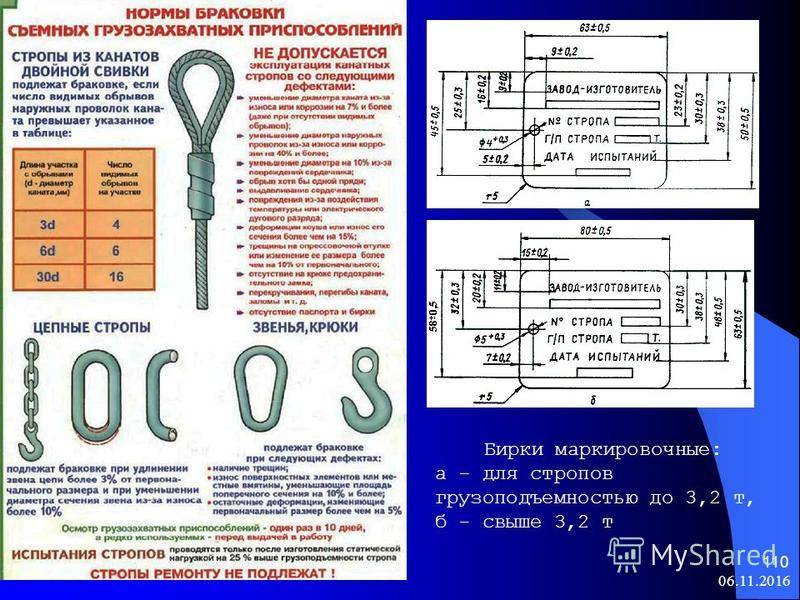

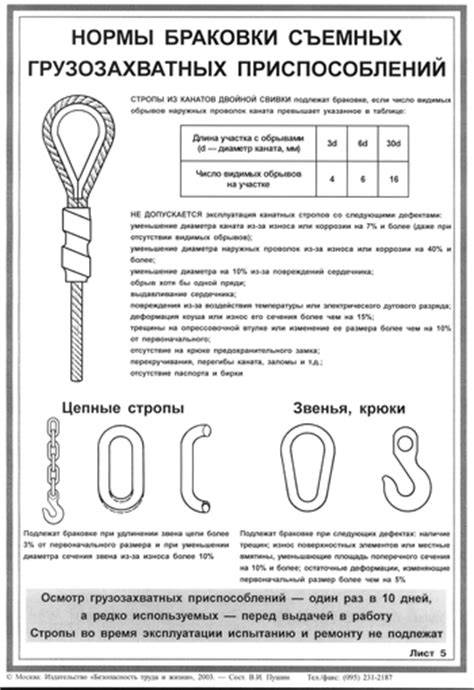

Нормы выбраковки стропов

Стропы из стального каната

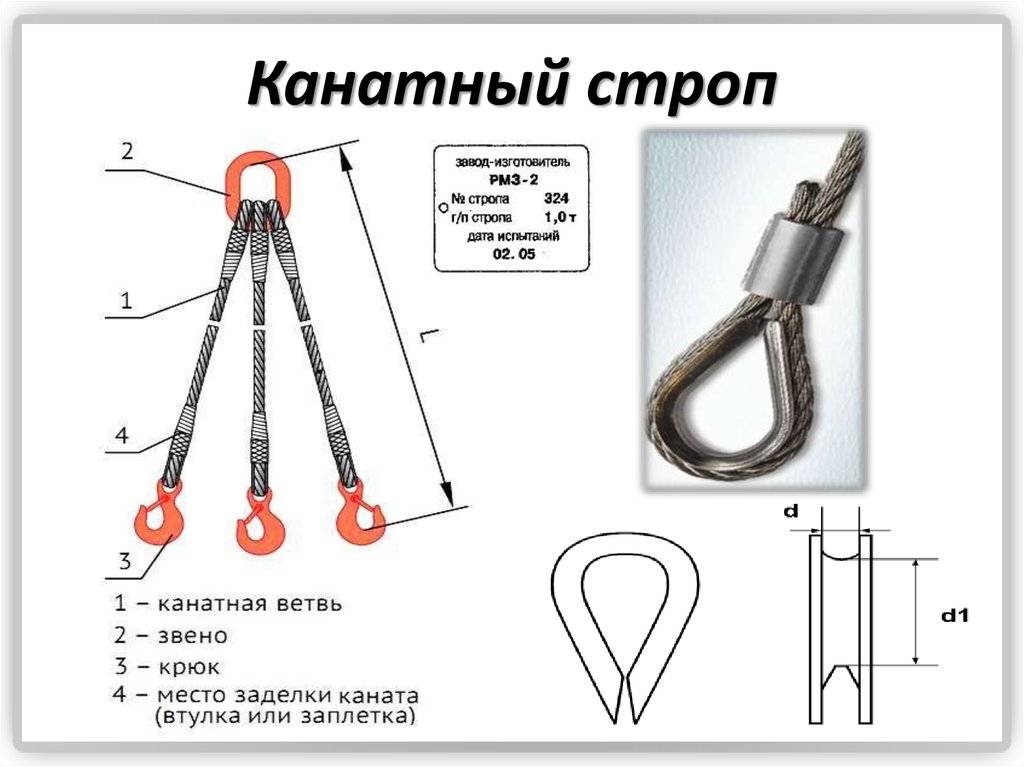

Канатные стропы производятся по ГОСТу 25573-82 и РФ-10-33-93. Они должны проходить все 3 этапа осмотра: наружный, инструментальный и внутренний. При выявлении несоответствий требованиям безопасности, а также при повреждениях выше установленных норм канатные стропы не должны подпускаться к работе.

При осмотре канатных стропов основное внимание обращается на следующие аспекты:

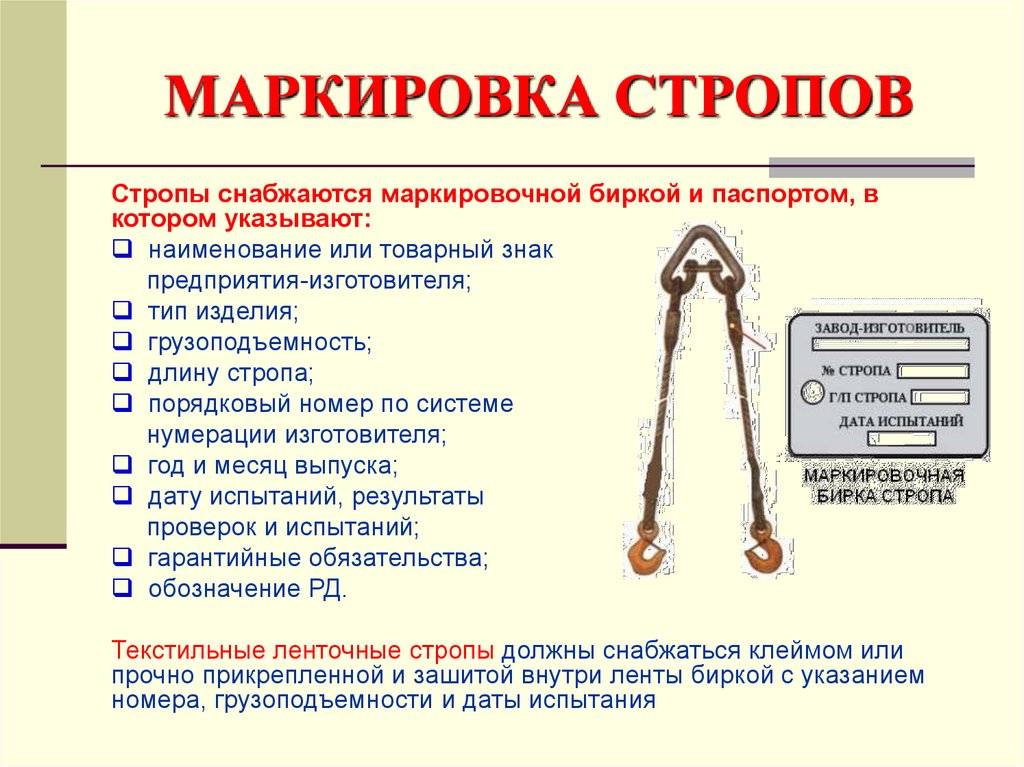

- соответствие стропа и данных на бирке с паспортными данными изделия;

- петли на конце каната и их исправность;

- дефекты и повреждения по длине каната и их допустимый уровень;

- состояние внутренних прядей и сердечника.

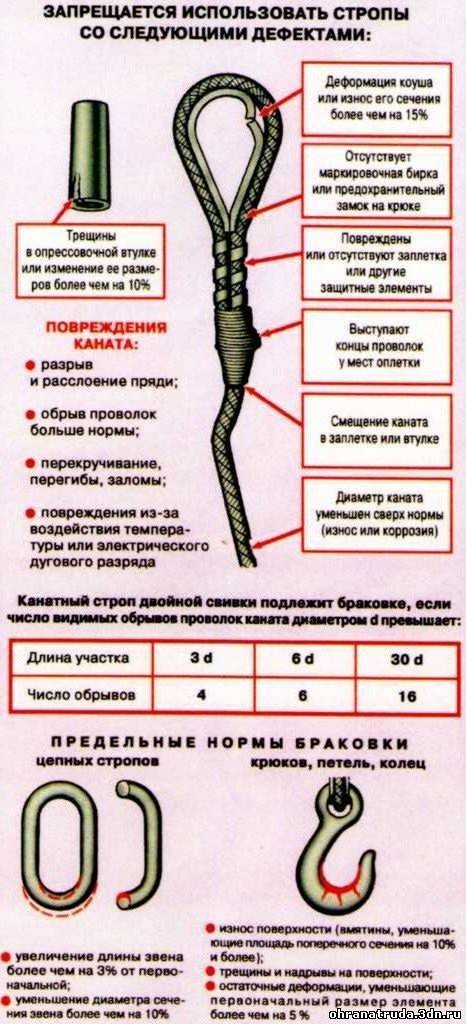

В каком случае канатные стропы подлежат браковке?

- Канатные стропы подлежат браковке, если отсутствует бирка или маркировка на ней.

- Износ наружных проволок не должен превышать 40% от их диаметра

- Канат не должен применяться при разрыве и выдавливании сердечника.

- Канат подлежит браковке, если диаметр уменьшился на 7% и более при коррозийном износе, на 3% и более при некрутящемся канате и на 10% и более при внутреннем износе и разрыве сердечника.

- Также при деформации, трещинах или износе коушей с уменьшением толщины более чем на 15% и втулок с уменьшением толщины более чем на 10%, при повреждениях оплеток и других защитных элементов.

- При признаках смещения каната в заплетке, во втулках и зажимах.

- При наличии выступающих концов проволоки в местах заплетки более чем на половину диаметра каната.

- Строп подлежит браковке при волнистости, если диаметр спирали, совпадающей с направлением свивки, на 1.08 раза превышает диаметр каната, а если диаметр спирали не совпадает с направлением свивки, то на 1.33 раза.

- Канат также не должен допускаться к работе при дефектах, полученных в результате воздействия температуры или электрического дугового разряда.

- Число обрывов не должно превышать следующие нормы:

| Количество обрывов | Длина каната |

| 4 | 3 x диаметр каната |

| 6 | 6 x диаметр каната |

| 16 | 30 x диаметр каната |

Важно! В случаях, если износ наружных проволок доходит до 30% диаметра каната или в результате износа диаметр каната уменьшается на 5% и более, вышесказанные показатели снижаются вдвое

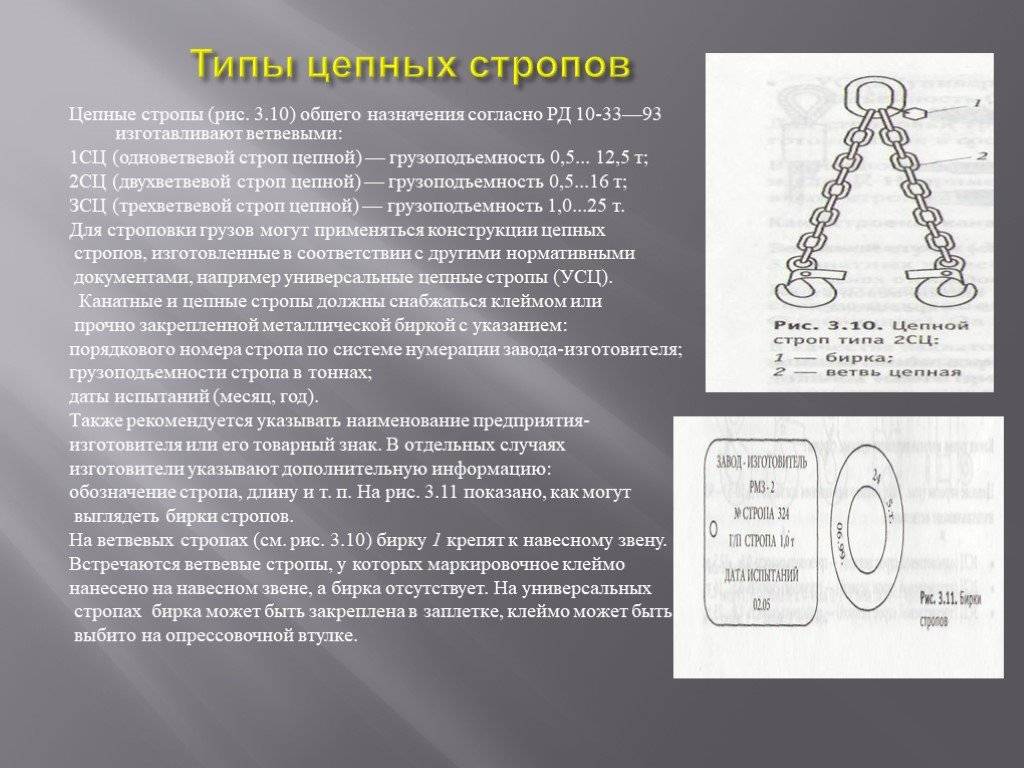

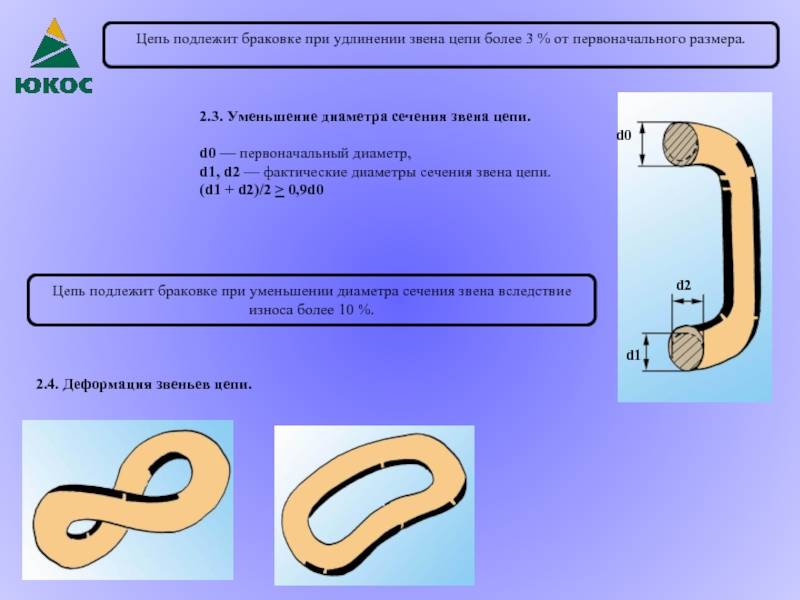

Цепные стропы

Цепные стропы производятся в соответствии с ПБ-10-382-00 и ТУ3150-001-52466920-2005. Среди всех стропов цепные модели имеют наибольший срок службы — 18 месяцев. В регулярный осмотр цепных стропов входят визуальный и инструментальный этапы, в ходе которых изучаются:

- бирки и маркировки, а также их соответствие с паспортом изделия;

- исправность соединительных элементов на конце стропа;

- диаметр и длина цепных звеньев и отклонения от исходных размеров.

Цепные стропы подлежат браковке

при следующих случаях:

- Когда отсутствует бирка или маркировка на ней.

- При любых трещинах, разрывах, деформациях и расслоениях металла.

- При удлинении звена более чем на 3% .

- При его уменьшении более чем на 10% вследствие механического износа и коррозии.

- При повреждениях из-за газовой резки, сварки, электрического дугового разреза или температурного воздействия.

Текстильные стропы

Для оценки исправности текстильные стропы должны пройти визуальный осмотр на соответствие маркировки с паспортом, исправность швов и петель, соединительных элементов и захватов. Они также должны пройти инструментальный осмотр на определение размеров и дефектов. При выявлении следующих недостатков текстильные стропы не должны подпускаться к работе.

- При отсутствии бирки или маркировки.

- Если на несущих лентах стропа есть узлы или поперечные разрывы, несмотря на их размеры.

- Длина продольных порезов или разрывов не должна превышать 50 мм, а суммарная длина — 10% длины ветви стропа.

- При местном расслоении ленты более чем на 0.5 м с разрывом трех и более строчек. А также при расслоениях на заделке краев более чем на 0.2 м и отклонений края у петли длиной более 10% длины сшивки.

- При поверхностных обрывах ленты, повреждениях от химических веществ, а также единичных повреждениях размером более 10% ширины ленты.

- При сквозных отверстиях от острых предметов или ожогов диаметром более 10% ширины ленты. Не допускается также наличие трех и более отверстий с расстоянием менее 10% ширины ленты.

- При загрязнениях более 50% длины стропа цементом, грунтом, красками, нефтепродуктами и так далее.

Вышеперечисленные пункты относятся к ленточным

текстильным стропам. К нормам браковкикруглопрядных стропов добавляются также следующие: разрыв чехла, обрывы 6-ти и более проволок, разрывы ниток в узле сшивки на 10 и более процентов от ее длины и сквозные отверстия в чехле.

Многоветвевые стропы подлежат браковке при разности ветвей из-за их удлинения. В таблице указано минимально допустимое остаточное удлинение ветвей разных стропов:

| Канатные | Цепные | Текстильные |

| 3% | 1% | 6% |

Дефекты канатов, исключающие пользование ими

Определение степени износа каната требует регулярных проверок и сравнения их результатов. Вместе с тем стальной канат бракуется в таких случаях, когда на нём будут выявлены следующие повреждения:

- корзиночная деформация или расслоение верхнего слоя навивки;

- выдавливание сердечника между прядями;

- выдавливание и расслоение проволок в прядях;

- локальное увеличение диаметра каната;

- раздавливание каната с его утончением или изменением формы поперечного сечения;

- перекручивание, залом, перегиб.

Перечисленные дефекты выявляются при визуальном осмотре. При их наличии канат бракуется безоговорочно независимо от срока его службы и результатов предыдущих проверок.

Часть таких изъянов может быть следствием заводского брака, но чаще всего они появляются в результате неаккуратного обращения и нарушений правил эксплуатации канатов. Например, недостаток или отсутствие канатной смазки вызывает интенсивную коррозию сердечника с утончением его диаметра. Электродуговой разряд на канате также наносит ему непоправимый ущерб.

Особенности контроля состояния стальных канатов

При использовании грузоподъёмного оборудования необходимо своевременно выполнять его технический осмотр. При этом осуществляется проверка состояния механизмов, элементов двигателя, металлических конструкций

Внимание уделяется в обязательном порядке и стальным тросам. В зависимости от условий работы оборудования, внешней температуры и вида каната, проверка может выполняться раз в 10 дней, неделю, месяц и так далее

Обязательным является анализ с применением дефектоскопа. Прибор определяет разрывы проволоки и другие проблемы, которые невозможно найти невооружённым глазом.

Особое внимание специалисты уделяют следующим участкам:

- крепления к кабине, на барабане или противовесе;

- тросы, которые проходят через все типы блоков;

- внутренние элементы – именно здесь фиксируется наибольший износ;

- участки соединения двух канатов.

При проверке чаще всего используются такие методы:

- визуальный – специалисты тщательно осматривает тросы на наличие дефектов, используя специальные приспособления;

- косвенный – состояние каната определяется с помощью интегральной методики;

- дефектоскопический – в ходе проверки применяется ультразвуковая, рентгеновская диагностики, а также магнитоскопия;

- инструментальный – с помощью специальных измерительных средств определяются отклонения прямолинейности, износа проволоки или изменение показателя сечения каната.

В некоторых случаях возможно применение сразу нескольких методов.

Когда подлежит отбраковке текстильный строп

Для оценки надежности подобных изделий проводят визуальный осмотр на целостность соединительных элементов, захватов, петель, швов

Также важно определить наличие дефектов и реальных размеров. Запрет на дальнейшее применение накладывают при наличии одного из следующих дефектов:

- отсутствие маркировки и бирок;

- присутствие разрывов или узлов в поперечном направлении вне зависимости от их размеров;

- длина разрывов в продольном направлении или порезов составила более 50 мм или превысила 10 % от суммарной длины;

- произошло местное расслоение ленты на 0.5 метра или более с одновременным разрывом как минимум трех строчек;

- произошло расслоение в месте заделки краев материала на 0.2 или более метра с отклонением края у петли на 10 % либо более от всей длины сшивки;

- имеются единичные повреждения ленты по ширине на 10 % и более;

- повреждения от воздействия различных химических веществ;

- наличие сквозных отверстий шириной в 10 % и более, а также 3 или более на расстоянии между собой в 10 % или менее;

- наличие загрязнений более половины длины изделия нефтепродуктами, красками, цементом и другими веществами.

Если во время осмотра вы обнаружили необходимость отбраковки строп, то приобрести новые можно по телефону 8 (812) 44-989-11. Здесь вы найдете широкий выбор и доступные цены на качественный товар, соответствующий всем стандартам.

Нормы списания тросов

Стальные канаты подлежат браковке в следующих случаях:

- снижение величины на 40 и более процентов из-за износа расположенных внутри проволок;

- показатель коррозии свыше 7% по отношению к диаметру – заменить трос нужно даже в тех случаях, если больше никаких дефектов не обнаружено (при этом длина повреждённого участка не имеет значения);

- повреждения сердечника на 10% от его номинального размера;

- обрыв проволоки (в том числе при износе 1 элемента более 40%);

- увеличение сечения более 7% – в таком случае возможно разбухание сердечника под воздействием внешних факторов: влажности воздуха, перепадов температур и так далее;

- потеря прочности – дефект определяется с помощью специальных приборов и свидетельствует об уменьшении сечения проволок;

- сплющивание – причиной повреждения обычно является значительный износ ручья блока;

- чрезмерная спиральная форма оси каната – при таком дефекте возникает расслоение, что приводит к трению проволок между собой и к их разрыву.

Также нормой браковки стальных канатов является наличие заломов, перекручивания, перегибов. При таких дефектах трос значительно теряет прочность. Использование канатов, которые не прошли осмотр и технический контроль, невозможно. Игнорирование повреждений может привести к обрывам, следовательно, к падению поднимаемого груза, порче товара, металлических конструкций, подъёмных сооружений и кранового оборудования, получению сотрудниками травм разной степени тяжести.

3.3. Браковка грузозахватных приспособлений

Скрыть рекламу в статье

Скрыть рекламу в статье

Кто производит осмотр съемных грузозахватных приспособлений? Каковы сроки осмотра?

Инженерно-технический работник, на которого возложена эта обязанность, должен периодически производить осмотр съемных грузозахватных приспособлений в следующие сроки:

· осмотр стропов — каждые 10 дней;

· осмотр траверс, захватов и тары — каждый месяц;

· осмотр редко используемых грузозахватных приспособлений — перед выдачей их в работу.

Осмотр съемных грузозахватных приспособлений должен производиться по инструкции, разработанной специализированной организацией. Результаты осмотра заносятся в журнал. Выявленные в процессе осмотра неисправные грузозахватные приспособления должны изыматься из работы.

ВНИМАНИЕ! Стропальщик перед началом работы и перед каждым использованием обязан проверить исправность грузозахватных приспособлений и наличие на них клейм или бирок.

Таблица 3.1. Число видимых обрывов проволок, при превышении которых канатные стропы подлежат выбраковке

Длина участка стропа | 3dK | 6dk | 30dK |

Число видимых обрывов проволок | 4 | 6 | 16 |

Рис. 3.18. Признаки браковки стропов:

1 — надрыв; 2 — трещина; 3 — износ; 4 — деформация коуша; 5 — отсутствие замка; 6 — деформация крюка; 7 — выступающие концы проволок; 8 — перегиб; 9 — перекручивание; 10 — обрыв пряди; 11 — узел

Каковы признаки и нормы браковки стропов?

· отсутствие или повреждение маркировочной бирки;

· число видимых обрывов проволок канатной ветви превышает указанное в табл. 3.1;

· обрыв 10 пряди каната (рис. 3.18);

· деформации стальных канатов: перекручивание 9, заломы, перегибы 8, узлы 11, раздавливание и т.п.;

· надрывы 1, трещины 2 навесных звеньев и крюков;

· износ поверхности навесных звеньев 3, крюков или местные вмятины, приводящие к уменьшению площади поперечного сечения

на 10 %;

· отсутствие на крюках предохранительных замков 5;

· остаточные деформации 6, приводящие к изменению первоначального размера элемента более чем на 5 % (крюк разогнут);

· деформации (выпадение) коушей 4 или их износ более чем на 15 %;

· выступающие концы проволок 7 заплетки;

· трещины на опрессованных втулках;

· признаки смещения каната в заплетке или втулке.

Рис. 3.19. Браковка стропа при наличии обрывов проволок:

1 — штангенциркуль; dK — диаметр каната

Как провести браковку канатного стропа при наличии обрывов проволок?

Необходимо знать диаметр каната, из которого изготовлен строп. Если диаметр каната неизвестен, то его можно измерить штангенциркулем 1 (рис. 3.19) по выступам прядей. Далее необходимо решить, на каком из нормируемых участков вы будете определять число обрывов. На изображенном канате почти все обрывы умещаются на участке длиной 3dK. Затем необходимо отметить мелом или другим способом участок длиной 3dKи посчитать число оборванных проволок. Число обрывов не следует путать с количеством торчащих концов проволок, которых может быть в 2 раза больше. На изображенном канате мы обнаружили 6 обрывов. В соответствии с табл. 3.1 на участке длиной 3dK допускается 4 обрыва, следовательно, строп неисправен.

Каковы нормы браковки гибких элементов цепных стропов?

· наличие трещин 4, надрывов 3 (рис. 3.20), расслоения металла в

звеньях цепи;

· наличие погнутости 2 звеньев цепи;

· уменьшение диаметра звена вследствие износа 5 и других механических повреждений 1 более 10 %;

· удлинение (вытяжка) 6 звена цепи более 3 % от первоначального

размера.

В каких случаях бракуются текстильные стропы?

· отсутствие этикетки (бирки) или невозможность прочитать сведения о стропе; узлы на стропе;

· поперечные порезы или разрывы ленты;

· разрыв шва у основания петли;

· сквозные повреждения или прожоги несущего слоя;

· повреждение более 10 % площади поперечного сечения ленты;

· расслоение нитей лент и т. п.

Рис. 3.20. Признаки браковки цепных стропов:

1 — повреждения; 2 — погнутость; 3 — надрыв; 4 — трещина; 5 — износ; 6 — удлинение

Другие статьи из раздела “3. Грузозахватные приспособления и тара”:

· 3.1. Стальные канаты и цепи· 3.2. Съемные грузозахватные приспособления > · 3.3. Браковка грузозахватных приспособлений· 3.4. Производственная тара

Навигация: Начало | Другие книги | Отзывы:

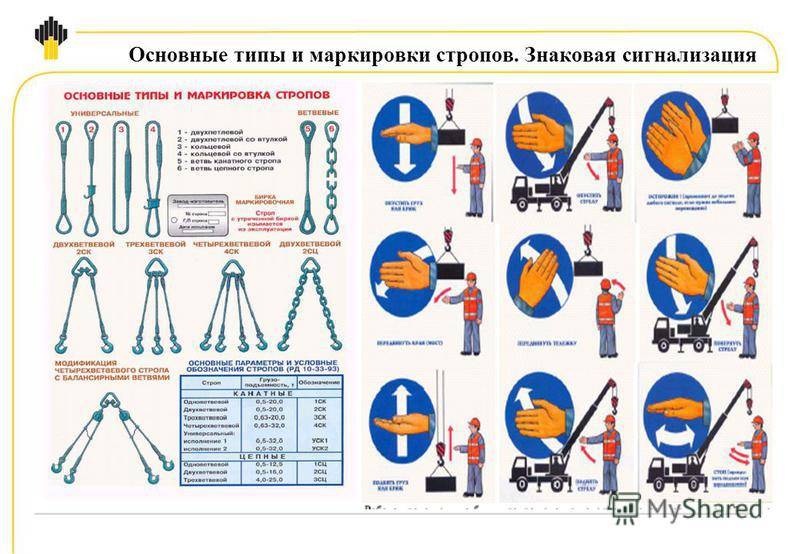

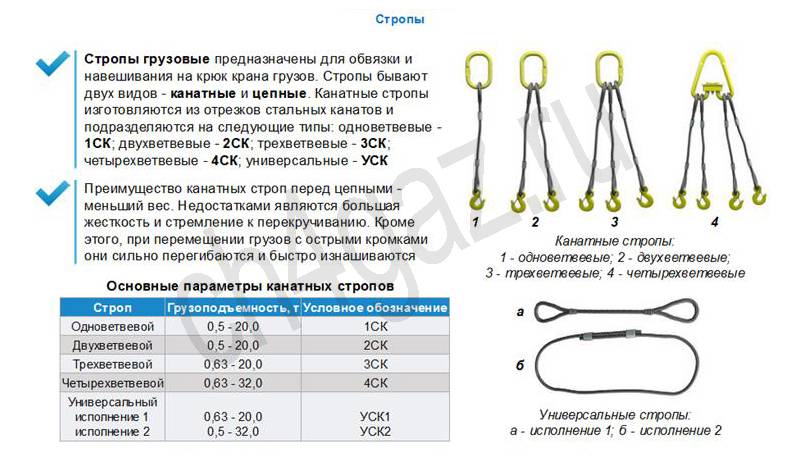

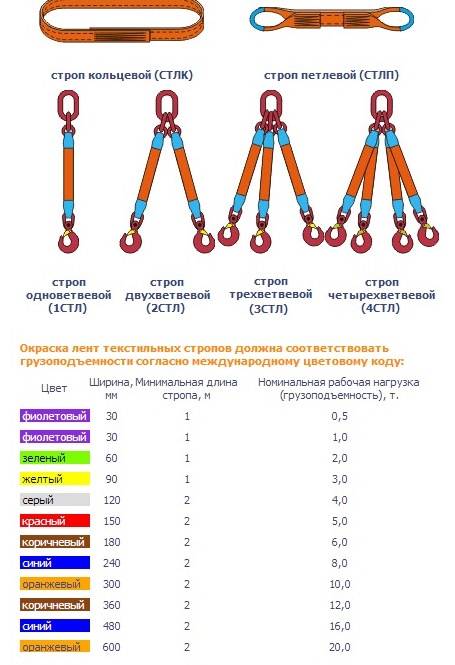

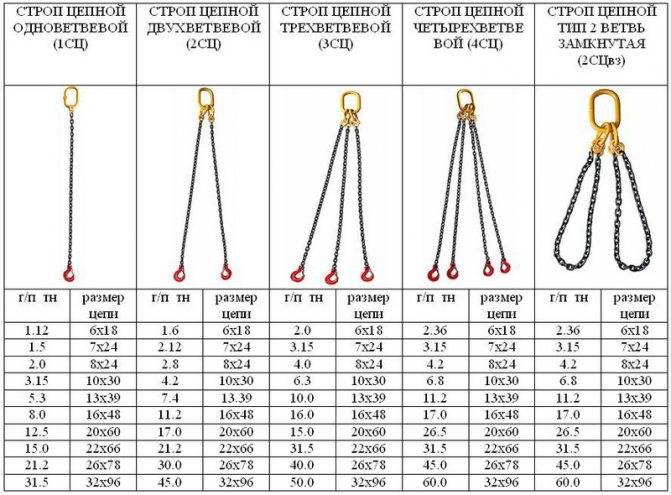

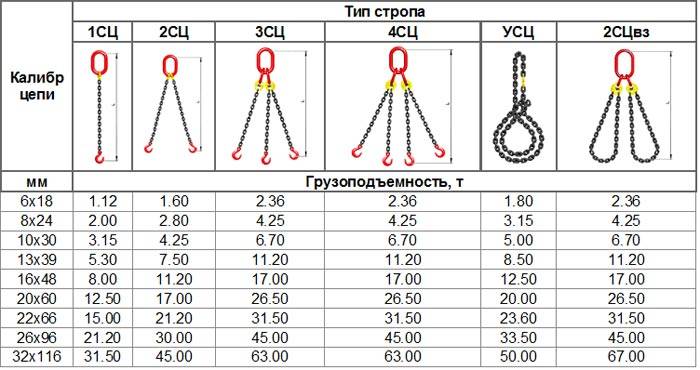

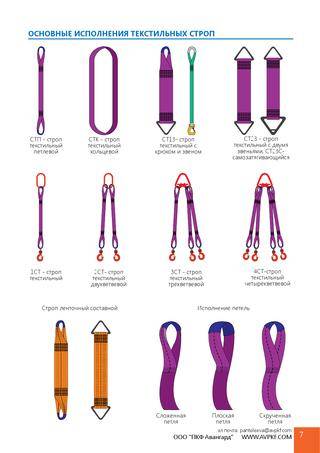

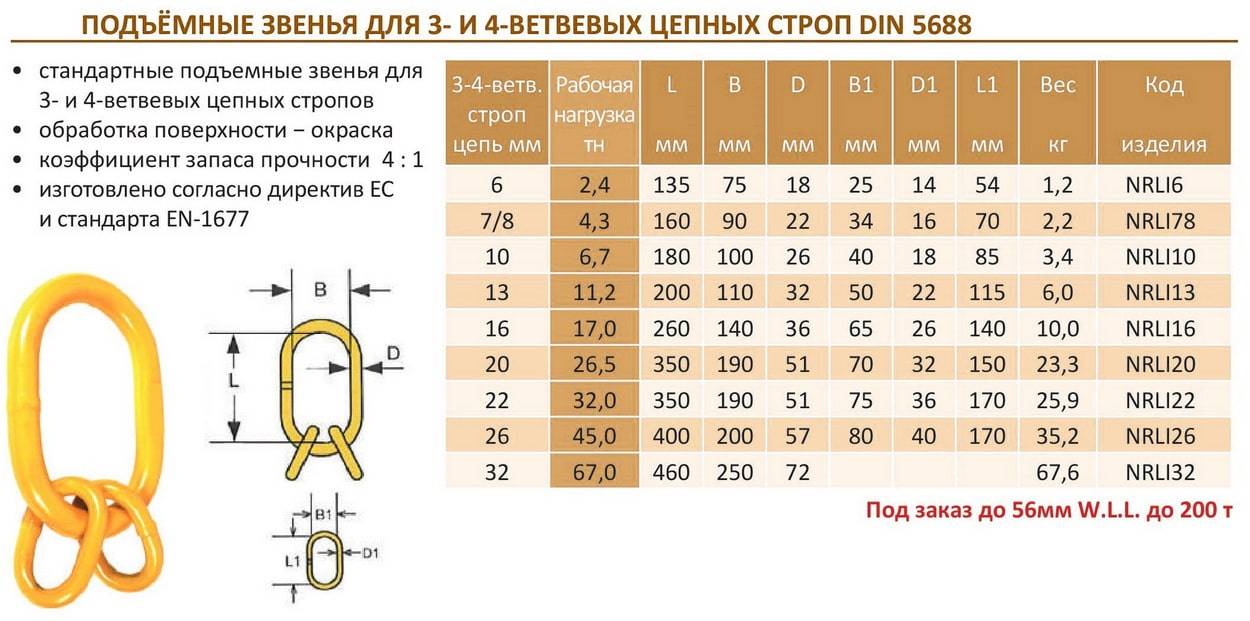

Виды цепных стропов по количеству ветвей

| Одноветвевой строп | Двухветвевой строп Состоит из двух цепных ветвей, и потому обладает большей грузоподъемностью, чем одноветвевой. |

| Четырехветвевой строп («цепной паук») Применяется для строповки грузов нестандартной формы. |

Кольцевой строп Состоит из цепи, замкнутой в кольцо.

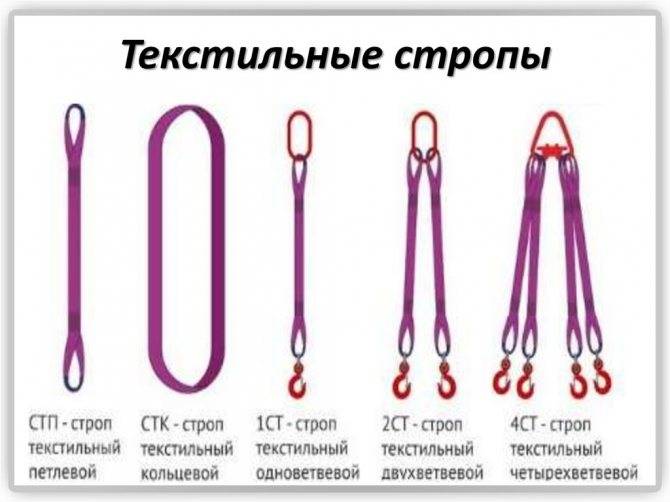

Текстильные стропы изготавливают из полиэстеровой ленты, за счет чего они получаются мягкими и не портят груз при его перемещении, а также безопасны для рук стропальщиков. Стропы из текстиля легкие, компактно складываются, их удобно хранить, они не боятся контакта с морской водой, нефтью и большинством кислот, резких перепадов температур, а за счет своей эластичности хорошо выдерживают динамические нагрузки.

Из недостатков стоит выделить опасность острых кромок груза, так как они могут повредить текстильную ленту, а также то, что они могут накапливать статическое электричество при трении с поверхностью груза, а значит их нельзя использовать вблизи открытого огня. Текстильные стропы имеют разный цвет в зависимости от выдерживаемой ими нагрузки.

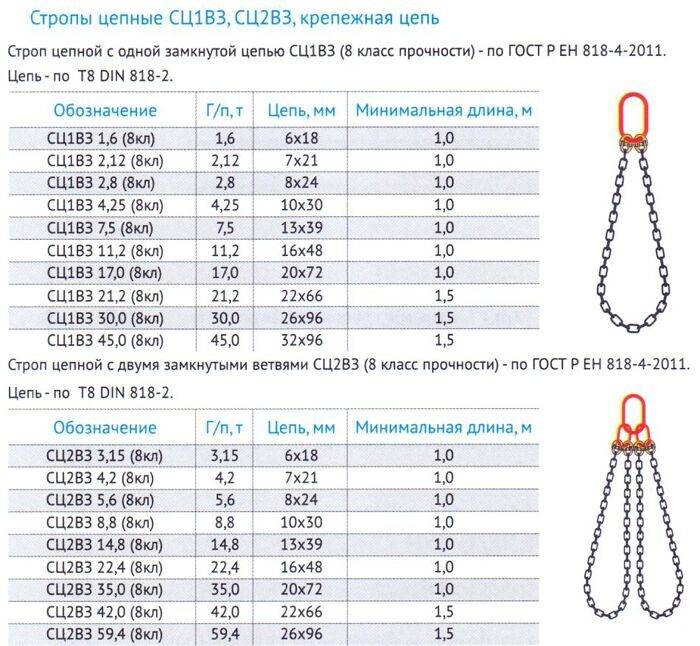

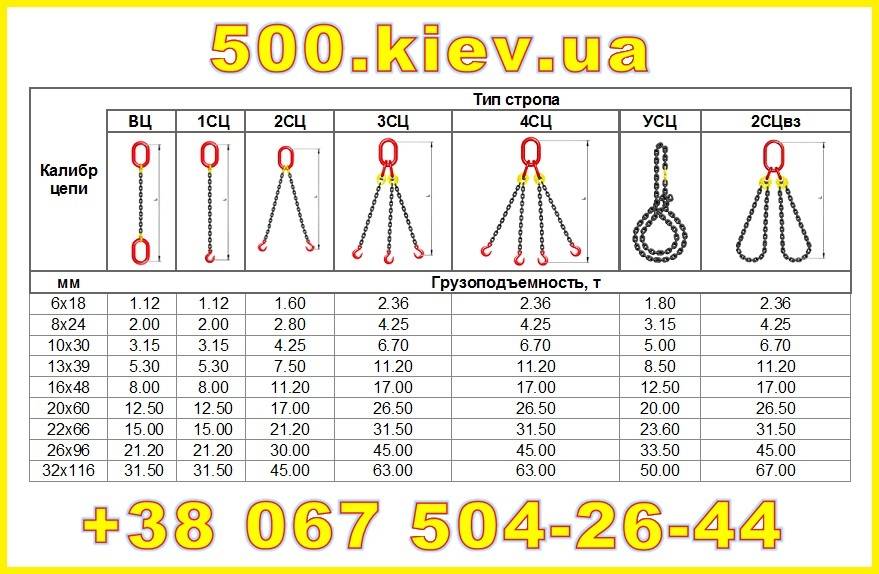

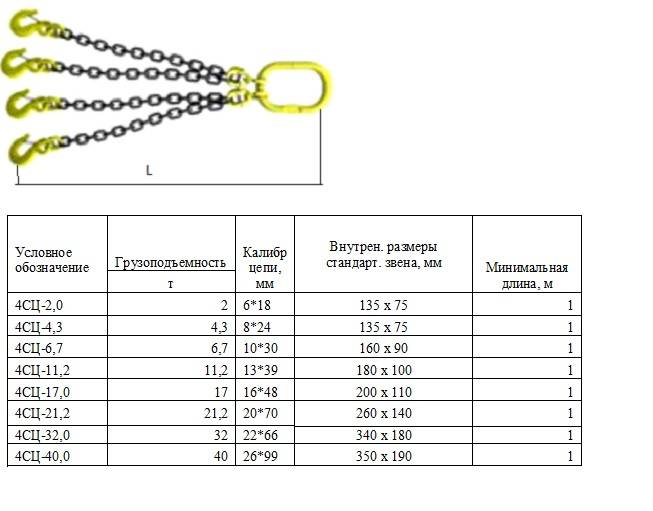

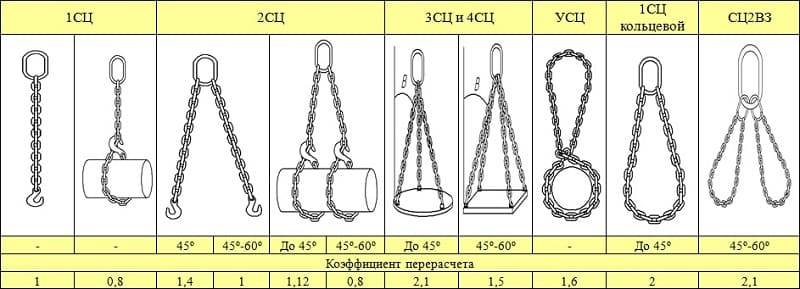

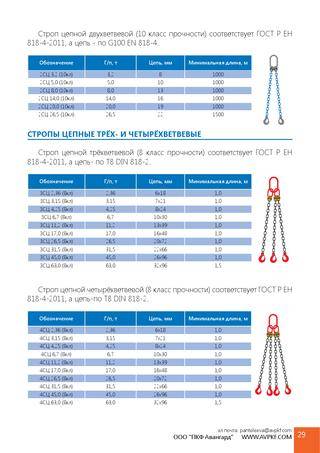

Маркировка и грузоподъёмность цепных стропов

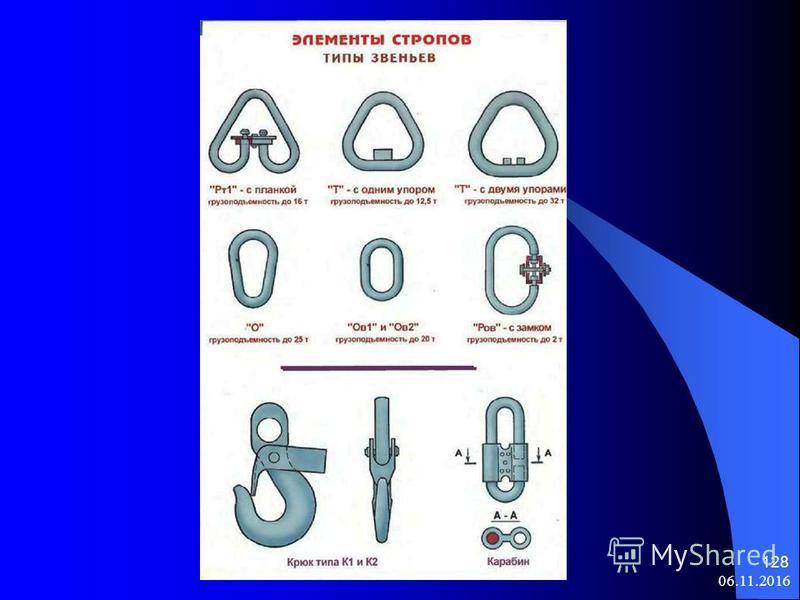

Цепные стропы имеют типовую конструкцию: цепь, состоящая из нескольких звеньев, два переходных звена и опционно – концевое овальное звено, которое может соединяться с переходными звеньями разъёмным, либо неразъёмным способами. Ключевой классификационный признак – количество цепей. По этому параметру различают:

- Стропы одноветвевые (маркируются 1СЦ).

- Стропы двухветвевые (2СЦ).

- Стропы трёхветвевые (3СЦ).

- Стропы четырёхветвевые (4СЦ).

- Стропы в виде единичной цепной ветви, которая может быть разомкнутой (ВЦ), и замкнутой, в виде кольца (УСЦ-К).

Цепные стропы более сложного исполнения получают комбинированием вышеперечисленных видов.

Классификацию цепных строп производят также по их грузоподъёмности, которая определяется классами прочности отдельных частей приспособления. Чем выше класс прочности, тем меньше удельная материалоёмкость цепных строп, и выше их долговечность.

На практике используются стропы следующих классов прочности:

- 3-го класса – предельная грузоподъёмность при температурах до 200ºС – не более 100 кг;

- 5-го класса – предельная грузоподъёмность при температурах до 200ºС – не более 300 кг;

- 8 класса – предельная грузоподъёмность при температурах до 200ºС – не более 800 кг;

- 10 класса — предельная грузоподъёмность при температурах до 200ºС – не более 1200 кг;

- 12 класса — предельная грузоподъёмность при температурах до 200ºС – не более 3150 кг;

Нагрузки указаны из расчёта на одну цепь. При повышении температуры эксплуатации более, чем 200ºС допустимые нагрузки снижаются на 10…15%.

Внутри каждого из классов, цепные стропы различают также по диаметру цепного звена. Приведенные выше нормативы соответствуют изделиям, диаметр цепи для которых имеет минимальное значение, предусмотренное стандартом. Например, цепная стропа класса прочности 10 с диаметром звена не 4, а 22 мм, обладает установленной грузоподъёмностью 22 т.

ГОСТ на немеханизированные исполнения цепных строп отсутствует, поэтому их изготовление производится согласно нормативным требованиям РД 11-07-2007. В стандартное обозначение данных приспособлений вводят такие их характеристики как класс прочности, условное наименование/тип, установленную для диапазона температур -40º…+200ºС грузоподъёмность и длину в мм. Например, обозначение 10-4СЦ-17,0-6500 соответствует грузовому канатному стропу 10 класса прочности, четырёхветвевому, с допустимой нагрузкой на каждую ветвь 17 т, длиной 6500 мм. В обозначение могут входить и дополнительные элементы, например, климатический класс.

Цепные стропы могут комплектоваться не только захватными крюками, но также концевыми ограничителями, что отмечается в паспорте на изделия.

Класс прочности данных изделий определяется маркой стали, из которой производятся цепные звенья. Для цепных строп 3 и 5 классов звенья изготавливаются из стали Ст.3 ГОСТ 380, что удобно для последующей сварки. В остальных случаях звенья производят из цементуемых конструкционных сталей типа Сталь 20 ГОСТ 1050. Для особо тяжёлых условий эксплуатации звенья и соединительные элементы выполняют из низколегированных строительных сталей типа 18Г2С или 20ГС по ГОСТ 19281.

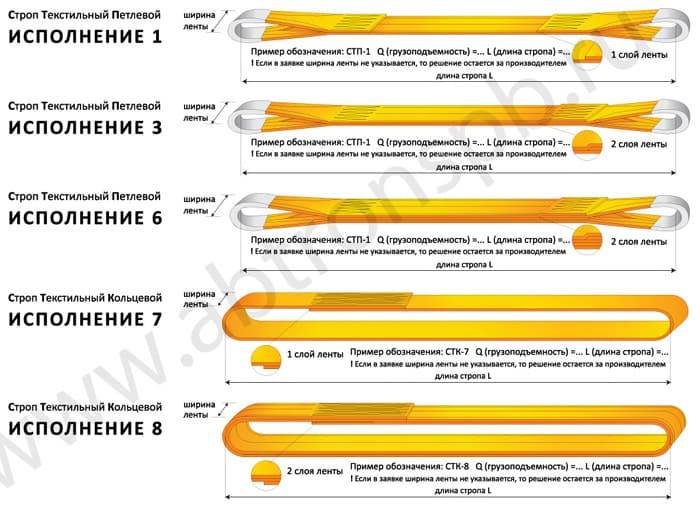

Виды и классификация

Текстильная стропа состоит из двух петель и ленты – свободного отрезка материала между петлями. Длина лент определяет технологические возможности строповки груза. Практическое применение нашли два вида текстильных строп – петлевые и кольцевые. Технологически они различаются разным способом присоединения петлевой части к ленточной.

Петлевые стропы (обозначаются СТП) могут изготавливаться тремя способами:

Сквозным прошиванием ленты своей изнаночной стороной без предварительного скручивания. Формирования петли путём скручивания концевой ленточной части в кольцо Мёбиуса, в результате чего ширина петли уменьшается, а её жёсткость возрастает. Складыванием ленточной части вдвое, что соответственно увеличивает прочность петли, но сопровождается повышенным расходом материала.

Поскольку петли воспринимают на себя всю нагрузку, а также непосредственно контактируют с крановым крюком, то сдвоенная петля будет обладать наибольшей долговечностью, а плоская – наименьшей.

Текстильные кольцевые стропы (обозначаются СТК) имеют овальное поперечное сечение, и отличаются повышенной жёсткостью. Однако их прилегание к поверхности груза хуже, чем у ленточных строп. Такие стропы применяются для фиксирования длинномерных грузов. Их цена превышает цену ленточных строп на 10…20%. Для более мягкого охвата кольцевые стропы производятся круглопрядными, и маркируются обозначением СТКК.

Текстильные стропы часто комплектуются овальными стальными кольцами, которые при помощи соединительных скоб навешивают стропы на крюк крана. Применение таких колец снижает износ петли. Для изготовления колец используют строительные среднеуглеродистые стали марок 30ГС или 40Г2, которые подвергаются закалке. В зависимости от количества таких колец различают одно- и многоветвевые стропы. Грузоподъёмность последних при той же ширине, толщине и способе присоединения концов всегда выше. Кроме того, многоветвевые текстильные стропы более равномерно распределяют нагрузку по контактной поверхности крюка, и способствуют более надёжной фиксации кольца в зеве крюка.

Классификацию текстильных строп выполняют не только по их исполнению, но и по допускаемой грузоподъёмности. В частности, одноветвевые текстильные стропы выпускаются в диапазоне ширины от 30 до 3000 мм, при длине от 0,8 до 3 м. Они позволяют безопасно фиксировать грузы массой от 500 кг до 20 тонн. Допускаемая высота прогиба таких строп в нагруженном состоянии не должна быть менее 2 м, поскольку в этом случае угол охвата груза выходит за безопасные пределы (допускается не более 120º). Количество ветвей указывается в маркировке стропы: например обозначение 1СТК указывает на одноветвевую кольцевую текстильную стропу, 4СТП – на четырёхветвевую ленточную и т. д. С увеличением количества ветвей длина стропы уменьшается, что связано с улучшением условий охвата крюка одновременно несколькими кольцами.

Текстильные стропы классифицируются также и по количеству слоёв ленты: при повышенных нагрузках они могут быть двух- и даже трёхслойными. В результате допускаемая нагрузка может быть увеличена на 40…50%.

Важным элементом маркировки текстильных строп является их цвет. Он указывает на предельную грузоподъёмность приспособления:

- Фиолетовый – грузоподъёмность не более 1000 кг;

- Зелёный — грузоподъёмность не более 2000 кг;

- Жёлтый — грузоподъёмность не более 3000 кг;

- Серый — грузоподъёмность не более 4000 кг;

- Красный — грузоподъёмность не более 5000 кг;

- Коричневый — грузоподъёмность не более 6000 кг;

- Синий — грузоподъёмность не более 8000 кг;

- Оранжевый — грузоподъёмность более 10000 кг.

https://youtube.com/watch?v=4glszb6CJRU%3F

Хотите знать всё про цепные стропы?

Характеристики цепных строп

Стропная цепь характеризуется довольно большим количеством свойств. При выборе материалов и производстве учитывается ГОСТ 25573 и ГОСТ 22956

При рассмотрении основных свойств следует уделить внимание следующим моментам:

- Изделие представлено отдельными звеньями, которые соединены между собой. Их диаметр варьирует в пределе от 7 до 32 мм.

- Соединение между собой проводится при применении технологии сварки.

- Существуют самые различные комплектующие для строп, к примеру, крюки или талрепы, такелажные скобы. Выбор наиболее подходящего варианта исполнения оснастки проводится в зависимости от того, каким образом будет использоваться изделие.

- Важным моментом можно назвать коэффициент запаса прочности. Он зависит от типа применяемого материала и других моментов.

Как правило, каждый подобный продукт снабжается биркой, на которой указывается грузоподъемность, порядковый номер, знак производителя, дата испытаний и многие другие моменты. В случае отсутствия подобной информации использовать цепь нельзя. Кроме этого, важным параметром можно назвать вес, так как он также оказывает влияние на нагрузку, которую испытывает несущая конструкция. Ветви стропы могут иметь самые различные размеры, от чего зависят эксплуатационные качества изделия.

ТРЕБОВАНИЯ К СТРОПАМ И ТАРЕ

Канатный строп подлежит браковке, если число видимых обрывов наружных проволок каната превышает указанное в таблице. Стропы из канатов двойной свивки

| Участок каната стропа длиной | |||

| 3d | 6d | 30d | |

| Число видимых обрывов проволок на данном участке | 4 | 6 | 16 |

П р и м е ч а н и е:

d — диаметр каната, мм.

Браковка деталей стропа

(колец, петель и крюков) должна производиться:

- при наличии трещин;

- при износе поверхности элементов или местных вмятин, приводящих к уменьшению площади поперечного сечения на 10%;

- при наличии остаточных деформаций, приводящих к изменению первоначального размера элемента более чем на 5%.

В каких случаях бракуются стропы

Не допускаются к эксплуатации стропы, у которых:

- отсутствуют или повреждены маркировочные бирки;

- деформированы коуши или их износ привел к уменьшению первоначальных размеров сечения более чем на 15 %;

- имеются трещины на спрессованных втулках или размеры последних изменились более чем на 10 % от первоначальных;

- имеются смещения каната в заплетке или втулках;

- повреждены или отсутствуют оплетки или другие защитные элементы при наличии выступающих концов проволоки у места заплетки;

- крюки не имеют предохранительных замков

Не допускаются к эксплуатации стропы:

- имеющие дефекты, указанные выше;

- при отсутствии или повреждении маркировочной бирки;

- с деформированными коушами или износе их с уменьшением сечения более чем на 15%;

- имеющие трещины на опрессованных втулках или при изменении их размера более чем на 10% первоначального;

- с признаками смещения каната в заплетке или втулках;

- с поврежденными или отсутствующими оплетками или другими защитными элементами при наличии выступающих концов проволоки у места заплетки;

- с крюками, не имеющими предохранительных замков.

Цепной строп подлежит браковке,

если будут обнаружены следующие дефекты:

- обрыв звена;

- изгиб или износ крюка в звене более 10% первоначального размера;

- удлинение звена цепи более 3% первоначального размера;

- уменьшение диаметра сечения звена цепи вследствие износа более 10% .

При осмотре захватов необходимо проверять состояние рабочих поверхностей, соприкасающихся с грузом. Если на них имеется насечка, то затупление или выкрашивание зубчиков не допускается.

Захват подлежит браковке,

если будут обнаружены изгибы, изломы рычагов или износ и повреждение соединительных звеньев.

Металлические траверсы,

состоящие из балок, распорок, рам и других элементов,подлежат браковке при обнаружении деформаций со стрелой прогиба более 2 мм на 1 м длины, трещин в местах резких перегибов или изменении сечения сварных элементов, а также при повреждении крепежных и соединительных звеньев.

При осмотре тары

необходимо особенно тщательно проверять:

- появление трещин в захватных устройствах для строповки;

- исправность фактических устройств и замковых устройств крышек;

- отсутствие дефектов в сварных соединениях, целостность маркировки.

Тара бракуется

в следующих случаях:

- тара не замаркирована;

- не указано назначение тары;

- имеются неисправные строповочные узлы;

- помяты или разорваны борта;

- имеются трещины и другие дефекты в сварных соединениях.

Детали каната должна исключать возможность травмирования рук работающего, не должны иметь надрывов, заусенцев, острых кромок, трещин и раковин.

Канат через каждые 6 мес в процессе эксплуатации должен испытываться статической нагрузкой.

Соответствие каната требованиям следует определять путем его статического нагружения в середине пролета грузом массой 400 кг,

который прикладывают к установленному в рабочее положение канату через гибкие канаты (капроновый или стальной) или стальной стержень.

После испытания канат осматривают. Канат считают выдержавшим испытание

, если в результате внешнего осмотра не обнаружены разрушения или трещины в его деталях.

При этом эксплуатацию каната разрешают в том случае, если в конструктивных элементах зданий, сооружений или других устройствах, к которым закрепляют канат в процессе эксплуатации, также не обнаружены разрушения или трещины.

Каждый канат должен иметь маркировку

. Маркировка должна включать:

- товарный знак (или краткое наименование предприятия-изготовителя);

- значение статического разрывного усилия;

- дату изготовления (месяц, год);

- дату испытания (месяц, год);

- обозначение стандарта или технических условий, по которым изготовлен канат.