Что делать, если подходящий инструмент отсутствует

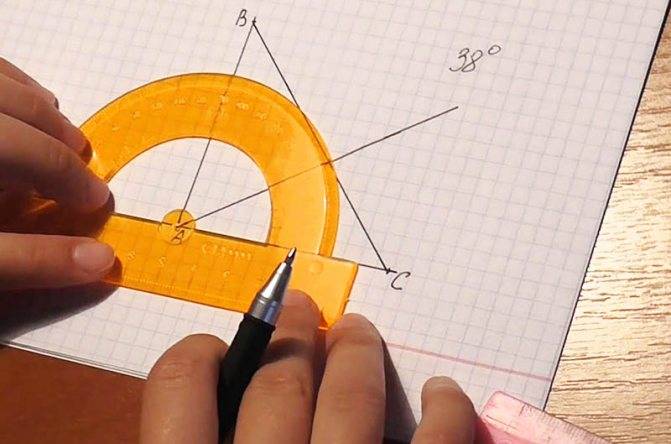

В этом случае можно воспользоваться обычным школьным транспортиром. С его помощью легко вымерять углы. Однако и транспортира может не оказаться под рукой, если в доме нет школьников. В этом случае выручит обычная кафельная плитка, при помощи которой чертится полоса под прямым углом, после чего делится пополам. Разрез лучше всего выполнить с лицевой стороны, работая ножовкой по всей плоскости.

Также для разметки можно использовать обычную линейку – риски получатся значительно точнее, чем при помощи плитки.

ФОТО: ukrasy.ru Неплохо с подобной работой справляется угольник или даже простая линейка

Подручные инструменты

Можно пилить лдсп и лобзиком, но это будет черновой распил. Края могут получиться не прямыми, а синусоидальными, а в худшем случае кромка выйдет неперпендикулярной к лицевой поверхности.

В ходе распила надо быть готовым к тому, что пилка лобзика начнет «гулять» из-за изгиба. Пилить нужно с запасом в 4 мм, а затем ровнять кромку.

Распил ЛДСП в домашних условиях при помощи электролобзика, уменьшает образование сколов. При распиле нужно увеличить обороты и уменьшить подачу, выставив подкачку в 0. Применять следует только острые пилки, предназначенные для специального распила дсп. Только соблюдая эти правила можно добиться хорошего результата. После распила торец, который будет на виду, можно подработать наждачкой. Дополнительно перед распилом, как уже говорилось, нужно прорезать линию, по которой будет проходить распил. Но пилку ведем не по этой линии, а возле нее – тогда сколы не коснутся нужных вам пределов. В конце останется лишь довести края шкуркой.

Отступы от контура могут быть до 4 мм. Затем эти несколько миллиметров снимаются цилиндрической фрезой при помощи ручного электрофрезера с подшипником. Подшипник направляется по длинному уровню, закрепленному с обратной стороны листа.

Чтоб избежать проблем со сколами, рекомендуется применять (там, где это возможно) гибкий накладной П-профиль. Он хорошо закрывает сколы.

Кроме того, если сколы находятся в нерабочей маловидимой области – их можно замаскировать маркером или фломастером, подобранным под их цвет.

Самый нежелательный способ распила лдсп – напильником (как ни странно, в старых учебниках этому способу достаточно много материала посвящено). Можно и рубанком, но желательно электрическим и с твердосплавными ножами. Но здесь надо учитывать, что пыль из-под рубанка разлетится по всему помещению.

А самый комфортный способ – с помощью ручного фрезера по направляющей. Торец должен быть ровным и под 90 гр, сколов не будет, а при включении в работу пылесоса пыли почти не будет.

https://youtube.com/watch?v=tG0elOFcRS8

Как отрезать столешницу без сколов используя ножовку

Рядовая ножовка подойдет, чтоб разрезать столешницу. Но при работе необходимо учитывать, что необходимо бросить припас минимум 100 мм. Инструмент должен быть с маленькими зубьями. Лучше, если это будет ножовка по металлу.

Ножовкой по металлу можно отпилить столешницу.

Для работы пригодится картонная клейкая лента, ратфиль для предварительного среза и наждачка финальной отделки.

Делайте несколько замеров, чтоб отрезать ровно.

Как верно резать столешницу ножовкой:

- острым инвентарем наметить леску распила;

- наклеить вдоль разметки бумажную липкую ленту, чтоб защитить верхний декоративный слой;

- движения ножовки направлять под острым углом к поверхности листа (менее 30 градусов);

- резать плавненько, со средним нажимом.

Все выпуклости можно скрыть при помощи наждачные бумаги.

Если сколы появились, их необходимо обработать ратфилем, двигаясь от краев к центру. Оставшиеся маленькие недостатки отшлифовать тонкодисперсной наждачкой.

Еврозапил – безупречное соединение столешниц без швов

Гарантия долгой службы кухонной рабочей плоскости – это надежное соединение ее частей. Возможно соединение столешницы под прямым 90 градусов углом или по прямой, в случае, если метраж кухни позволяет осуществить расстановку по одной стене. Существуют три основных способа сращивания, но всегда нужно придерживаться одного результата – поверхность должна производить впечатление единого целого:

- стык в стык без еврозапила;

- с помощью Т-образного металлического профиля;

- стык с использованием еврозапила.

Ознакомиться придется со всеми способами, не только с еврозапилом. После этого можно решить, как соединить столешницы между собой и сделать выбор среди этих вариантов.

Методы распила ЛДСП без сколов

Распиловка ЛДСП на больших предприятиях по деревообработке производится на специальном форматно-раскроечном станке. Небольшие мастерские, производящие мебель, тоже приобретают такой, но стоит он дорого, поэтому, как домашний инструмент нецелесообразен. Если возникает вопрос, как распилить ЛДСП без сколов, то в качестве альтернативных методов для резки можно выбрать пиление с помощью ножовки, циркулярки, фрезы для ЛДСП или электролобзиком.

С применением ножовки

Пилить ДСП без сколов ручной ножовкой непросто также, как пилить ЛДСП лобзиком. Хотя это дешёвый и доступный способ.

Сначала нужно линию распила прорезать ножом, провести гвоздём или шилом, а после этого наклеить малярный скотч, для защиты верхнего ламинированного слоя. Затем под углом в 30 градусов аккуратно, сильно не нажимая, разрезать материал. Выбранная пилка ножовки должна быть с мелкими зубьями, чтобы срез был максимально ровный.

Ножовка может оставить повреждения, что устраняется при помощи ленточной шлифмашинки, выставленного перпендикулярно, для последующего кромкооблицовывания.

На конечном этапе стоит обработать срезы наждачной мелкой бумагой и закрыть гибким профилем.

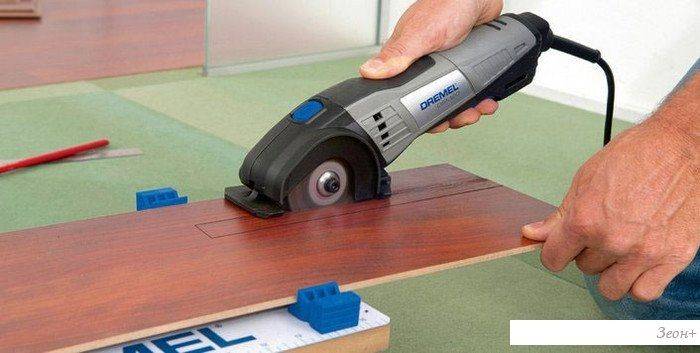

Электролобзиком

Часто для раскроя ЛДСП применяют электролобзик. Основное условие, чтобы аккуратно отрезать плиту – зубья маленького размера.

Электролобзик дисковую пилу заменить не сможет, т. к. его в основном используют в качестве режущего инструмента для небольших участков плит. Работать им нужно без сильного нажима, плавно и не слишком быстро. Если распиловщик ЛДСП не имеет опыта, то с обратной стороны могут появляться небольшие сколы, однако с практикой качество и внешний вид распила будут улучшаться.

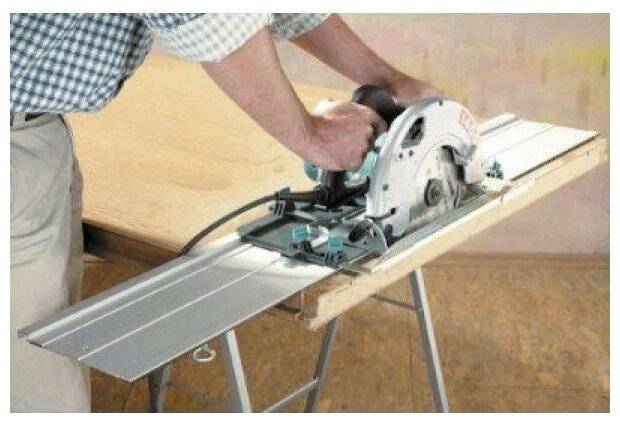

Циркулярной пилой

Если возникает вопрос, чем пилить ДСП и какой инструмент выбрать, то вполне подойдёт циркулярка. Её ещё часто называют дисковой пилой. Это дисковый инструмент, закреплённый на столе. Многие интересуются, каким диском для циркулярной пилы пользоваться. Циркулярный диск понадобится с мелкими зубьями. Нарезка получается более качественной, чем при использовании лобзика.

Для большей точности стоит разметить направляющие, а также не работать на слишком больших оборотах.

Распил форматно раскроечным станком

Применение распиловочного станка гарантирует аккуратность распила и полное отсутствие сколов. Такие станки используются на производстве и считаются специализированным оборудованием.

Его основные составляющие:

Каретка. Допускает движение подвижного стола, но плита закреплена в нужном положении.

Пильный узел. Имеет два плоских диска из металла: первый делает предварительное подпиливание, второй – распиливает окончательно насквозь.

Станина. На неё полностью опирается механизм

Устраняет вибрацию и добавляет устойчивость, что важно для качества среза.

Три рабочих стола: 1-й: расположение узла. 2-й (подвижный): подача плит для распила. 3-й: поддержание отпиленных частей.

Виды распилочных станков зависят от времени непрерывной работы:

- лёгкие – 5 ч;

- средние – не более 10 ч;

- тяжёлые – не больше 20 ч.

При настройке станка имеют значение: глубина реза; положение плиты; угол распила.

Распил происходит следующим образом:

- плита неподвижно фиксируется к столу (подвижной каретке);

- заготовка позиционируется по размерной линейке и запускается пильный узел;

- когда диск наберёт нужную скорость, стол будет двигаться вперед вместе с плитой-заготовкой и попадать на него.

Применение форматно-раскроечных станков целесообразно для массового производства, а не для единичных случаев. Для разового самостоятельного использования вы вполне подберете инструмент попроще или закажите распил специалистам.

Пиление с подрезанием

Распил с подрезанием выполняется так:

- шина – линейка фиксируется к плите с помощью струбцин на линии разметки;

- по линии предварительно производится рез с одной стороны глубиной около 0,1-0,3 см;

- далее с другой стороны плита разрезается окончательно насквозь.

Если всё сделать аккуратно, то никаких сколов не появится.

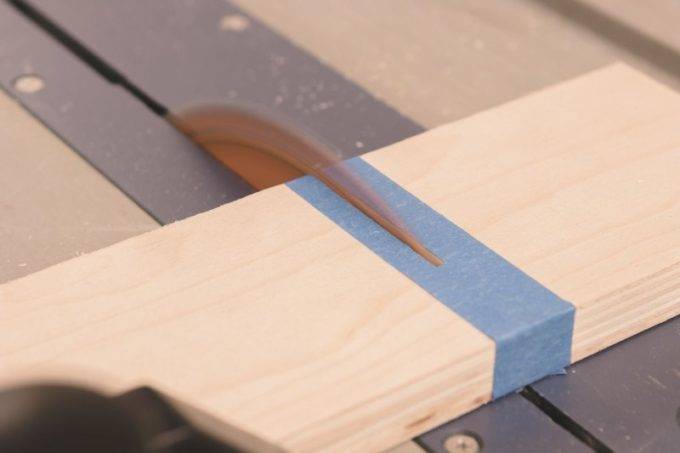

Прием 2. «Обратный рез».

Первый проход выполняется в необычной манере — задним ходом. То есть дисковая пила вращается по ходу подачи заготовки. Мы выставляем минимальную глубину реза, включаем пилу и двигается не вперед, а назад.

Если у вас обычная пила, то просто фиксируете пилу с минимальным вылетом за базу. Смысл первого прохода в том, чтобы лезвие, двигаясь по направляющей, только цепляло нашу заготовку. Нам нужна небольшая канавка на ДСП.

Сделав первый — подрезной рез вы убедитесь, что никаких сколов при такой подаче (назад) нет. Поверхность идеальная!

Теперь мы выставим пилу на полную глубину и пилим заготовку по этой канавке обычным резом — подачей вперед. У нас получится два реза на одну заготовку. Никаких зарезов волн, поджогов, ничего нет — идеальное качество!

Инструменты и материалы

Если может быть, лучше вырезать ДСП ручным фрезером, используя самодельные направляющие. Этот метод не очень комForteн при резке огромных листов, так как при работе с этим инвентарем нужен стол. Не считая того, этот метод нередко просит конфигурации резцов. Но в итоге вы получите чисто обработаны, «скошенные» края.

Электронный лобзик. Самый пользующийся популярностью инструмент для распиловки ДСП

Некие мастера употребляют лобзик в собственных работах, но, при отсутствии мастерства, трудно резать трудно, и стружка может формироваться.

Если такие методы для вас не подходят, то для вырезки ДСП в домашних критериях мы подготовимся к работе:

- Ножовка с тонкими зубьями (такая, которая идеальнее всего подходит для железных работ). В данном случае зубы должны быть разорваны на 1/2 толщины лезвия и затвердеть;

- Картонная скотч;

- Файл для грубой обработки нарезанной полосы скашивания;

- Наждачка для обработки полосы среза.

ЛДСП и нюансы его обработки

Для того, чтобы распилить столешницу без сколов можно использовать циркулярную пилу.

Для работы понадобятся:

На практике ДСП стали использовать лишь в 1940 году в США, но спустя очень короткое время популярность облетела весь мир, благодаря чему появились всевозможные разновидности. Самой популярной разновидностью стала ЛДСП, которая представляет собой не просто продукт прессования опилок с клеем под воздействием высокой температуры, но и дополнительную физическую и химическую защиту в виде меламиновой пленки.

При распиле простого ДСП осложнений возникнуть не может, а вот с ЛДСП все гораздо сложнее. Нередко столешницы покрываются производителем многослойным пластиком HPL, что дополнительно затрудняет процесс. Покрытия могут очень сильно отличаться по своим свойствам, но всегда они полимерные, из-за чего имеют одни и те же нюансы при обработке.

Сам процесс достаточно прост и может быть описан пошагово:

- при помощи остро заточенного лезвия делается бороздка на 2-3 мм вглубь. Если есть полимерное покрытие любого плана, то лезвие сначала нужно прогреть и без промедления использовать. При давлении холодной стали на твердую пластмассу, даже при очень серьезной заточке, пойдут микротрещины, чего желательно избежать;

- при помощи электролобзика, неспешно и тщательно регулируя направление, делается разрез. Если есть места, где направление изменяется, то тут лучше воспользоваться ручным лобзиком или подыскать максимально тонкую пилочку в электрический аналог (неудобно, но иногда необходимо).

Завершающие шаги распила

Устройство круглопильного станка.

Для данного этапа понадобятся:

- рашпиль или напильник;

- бумага наждачная;

- паста ГОИ;

- клейкая лента;

- декоративный уголок из дюрали.

Тут уже все достаточно просто, а использовать миллиметровую точность не потребуется, причем каждый этап выполняется в нескольких вариантах.

В самом начале нужно зашлифовать дерево. Для этого используется сначала рашпиль (напильник), которым убираются излишки. Затем шлифовальной машинкой (наждачная бумага нулевка) дерево приводится в приглядный вид. Данный этап необходим даже в тех случаях, когда после него ничего не планируется делать. Разорванные элементы дерева гораздо быстрее натягивают влагу, из-за чего износ происходит с огромнейшей скоростью.

После того как приведено в норму дерево, нужно привести в такое же состояние пластик. Обычно достаточно специальных полиролей, но найти их в розничной продаже не всегда просто. К тому же есть еще 1 осложнение – потребуется совсем немного полироли, а выбрасывать оставшуюся будет жалко. Идеальный вариант – паста ГОИ, которая есть почти в каждом доме, а направления в ее использовании позволяют не бояться за будущее применение.

Что еще надо знать?

Когда планируется отпиливать все без сколов с одной стороны, допустимо применять пилки и с верхним, и с нижним расположением зубьев. Большинство мастеров отдает предпочтение небольшим пилкам с прямыми зубчиками. Такие приспособления меньше откалывают материал, но при этом работают вполне прилично. После спила лучше всего обрабатывать торцы натянутым на ровные бруски наждаком. Если нет готового мелка подходящей расцветки, можно смешать разные мелки, подобно краскам в палитре художника, и получить новый цвет.

Чтобы резать без ошибок и притом быстро, надо всегда учитывать фирменную маркировку. Общеобязательного стандарта обозначений пока нет, однако почти все фирмы строго следуют разработанной специалистами Bosch классификации. Или, по крайней мере, указывают ее вместе с собственными сокращениями и терминами. Для нарезки дерева и изделий на его основе неплохо подходят пилки формата CV (иногда обозначаются как HCS).

Некоторые надписи говорят о том, в каком режиме инструмент работает оптимально:

basic — простое полотно, позволяющее сделать чистый рез высокого качества;

speed — приспособление, зубья которого разведены (это позволяет пилить быстрее);

clean — полотно, которое не разводили (обычно дает наиболее чистый разрез).

Если заготовка относительно толстая, предпочтительно пилящее полотно с большими резцами, которые не разводили, — тогда уход от вертикали будет минимален. Продольный (по отношению к волокнам) разрез чаще всего делают косозубыми пилками. Для поперечного лучше подойдет прямое полотно. Когда планируется сделать заготовку для мебели, целесообразно выбирать пусть менее производительный, зато более точный инструмент. Так как большинство пилок, выпускаемых сейчас, режет материал при втягивании, заготовку надо будет обрабатывать с изнанки.

Правила распиловки

Перед тем как пилить, выбирают метод, а также аксессуары и инструменты.

Вспомогательные приспособления:

- скотч;

- малярная лента;

- карандаш, линейка;

- наждачная бумага.

Инструменты:

- ножовка;

- фрезер;

- циркулярная пила;

- шина;

- лобзик;

- станок для распиловки.

Как пилить ДСП без сколов пошагово:

- На торцевую часть ДСП нанести точки. Заранее нужно определить какой тип раскроя будет производиться – прямолинейный или фигурный. Техника распила у них отличается.

- Соединить точки в линию и наклеить сверху липкую ленту. Пилить ДСП с ламинированным покрытием желательно с использованием клеящей ленты. Она уменьшит трещины при раскрое, так как деревянная плита подвергается сильному давлению с повышением температуры.

- Распилить доску. Аксессуар устанавливают под нужным углом, чтобы добиться предельно ровных краев. Процесс должен происходить плавно, ритмично и без сильных надавливаний.

- Неровности и края, в случае необходимости, обработать напильником и рашпилем. Края можно обклеить шпоном, соответствующего цвета. Это обеспечит их защитой и будет выглядеть красивее.

Только после расположения всех необходимых инструментов на столе, можно приступать к распилу.

Чем нельзя распиливать

ЛДСП нельзя пилить с помощью углошлифовальной машины, которая также называется «болгаркой». При работе с этим инструментом велика вероятность травматизма, особенно при применении дисков большого диаметра. Также можно получить травму, когда с инструмента снимается защитный кожух.

Нюансы обработки ДСП

Прежде всего, мы рассмотрим все материалы и инструменты, которые понадобятся для работы:

- Сама ДСП;

- Предварительно заостренный клинок;

- Головоломки;

- Обычная головоломка

Кстати, ДСП в мебельной промышленности и строительстве начали использовать только в 1940 году в США, но спустя короткое время популярность этого материала возросла и распространилась по всему миру. В результате отрасль сделала значительный шаг вперед, и появились различные разновидности этого материала.

Одним из наиболее популярных и часто используемых типов является ДСП, которая является не только продуктом прессования опилок, подверженных воздействию высоких температур, но также выполняет функцию дополнительной химической и физической защиты в виде меламиновой пленки.

Обычно нет никаких сложностей при резке ДСП, но с ДСП этот, казалось бы, простой процесс может быть сложным. Дело в том, что часто столешницы имеют покрытие от производителя многослойного пластика HPL. Это существенно усложняет процесс распиловки. Это покрытие может сильно различаться по качеству и основным свойствам, и это покрытие не всегда полимерное. Поэтому при обработке этого материала возникает много разных нюансов.

Пошаговое описание самого процесса:

С помощью хорошо заточенного лезвия делается паз глубиной 2-3 мм. Если у вас другой тип полимерного покрытия, рекомендуется немного нагреть лезвие и сразу же начать его использовать. Из-за давления холодной стали на твердый пластик, даже если резкость очень хорошая, могут возникать небольшие микротрещины и сколы, которых лучше избегать, если это возможно.

Используя инструмент под названием лобзик, нужно аккуратно и плавно сделать надрез

Во время работы важно тщательно отрегулировать направление лезвия. Если есть места, где меняется направление, лучше использовать обычную ручную лобзик в качестве вспомогательного вспомогательного инструмента

Или вы можете использовать лучшие пилочки для ногтей в лобзике. Но это не всегда удобно.

После окончания работ вы можете приступить к завершающей стадии распиловки ДСП.

Фигурный раскрой

Криволинейные поверхности заданной конфигурации получить в домашних условиях еще сложнее, при этом придется дополнительно потратиться еще на приобретение фрезера, который поможет избавиться вам от сколов и зазубрин, образовавшихся, когда вы будете резать ДСП.

Для раскроя ДСП нужно выполнить следующие шаги:

- разметив на листе дсп контуры необходимой детали, выкраиваем ее электролобзиком, стараясь пилить отступая всего на пару миллиметров от намеченной линии реза;

- изготавливаем из ДВП или фанеры шаблоны проектного радиуса и тщательно зашлифовываем им торцы наждачкой;

- приложив шаблон к отделываемой детали, зажмем его струбцинами и обработаем ручной копировальной фрезой с подшипником, убирая лишний материал ровно до намеченной линии.

При этом безразлично, какая фреза (с двумя или четырьмя ножами применяется). Единственное условие – ножи должны по всей высоте захватывать обрабатываемую толщину среза. После обработки остается только наклеить на деталь кромку.

Методы распила ЛДСП без сколов

Пилить ламинированную доску нужно специальным станком (форматно-раскроечным). Но его цена слишком высока (от 50 000 до 100 0000 рублей), если речь идет об использовании в домашних условиях. Альтернативой могут стать бюджетные варианты (ножовка, лобзик и т.д.), которые займут больше времени при распиле, но потребуют меньше денежных вложений.

С применением ножовки

Пилить ножовкой в домашних условиях достаточно трудно. Вначале нужно прорезать ножом линию замера и проклеить по ней скотч. Это защитит от повреждений верхний слой. Инструмент направить под углом в 30 градусов. Аккуратно, без сильного нажима двигать ножовку вперед и назад. Чтобы распилить ЛДСП без сколов ножовкой в домашних условиях, выбирайте приборы с самыми мелкими зубьями. В случае повреждений, место распила нужно пройти напильником, направляя его от края к центру. В завершении потереть наждачной бумагой (мелкозернистой) и спрятать дефекты под гибким профилем.

Электролобзиком

Чтобы ровно отпилить лобзиком ДСП без сколов, нужно выбирать прибор с минимальным размером зубьев. Его используют для небольших участков плитки, плавными движениями без нажима с небольшой скоростью. Если вы пользуетесь лобзиком в первый раз, то с обратной стороны плиты может появиться немного трещин. При дальнейшем использовании качество распила будет улучшаться.

Циркулярной пилой

Инструмент представляет собой стол с зубчатым диском для ДСП. Среди мастеров его называют дисковой пилой. Прорезает дерево качественнее в сравнении с лобзиком. Хороший результат без сколов возможен при зарисовке направляющих линий и закреплении циркулярной пилы на доске. Сколы не должны появиться на местах врезания пилы в плиту. Но вот противоположную сторону можно пропилить с осколками.

С помощью фрезера

Фрезер – электроинструмент, для ручной обработки дерева. Подходит для вырезания пазов, фигурных обработок, кромок и сверления. Перед его использованием лист дерева пилят лобзиком, отступив 3 мм от разметки. Пилить фрезой нужно вместе с подшипником, который формируют глубину среза до необходимого уровня. Это трудоемкий процесс, под силу только опытным специалистам. Высока вероятность криво отрезать доску.

Распил форматно-раскроечным станком

Заготовку устанавливают на столе и фиксируют в неподвижном состоянии. Делаются необходимые разметки на листе и включают пильный узел. При достижении диском достаточной скорости, стол двигается вперед вместе с деревянными плитами и попадает на диск.

- положение плитки;

- глубина разреза;

- угол распиливания.

Станки для разрезки ДСП делят на 3 вида:

- легкие – для 5 часов непрерывной работы;

- средние – до 10 часов;

- тяжелые – до 20 часов.

Из чего состоит раскроечный станок:

Станина – крепление, на которое опирается весь механизм. Тяжелая станина добавит устойчивости прибору и устранит вибрации

Это важно для качественного распила.

Пильный узел – состоит из 2 плоских металлических дисков. Первый предварительно подпиливает плиту, а второй окончательно прорезает ее насквозь.

Рабочие столы

В процессе принимают участие сразу три. Первый – для расположения узла, второй – для подачи отпиливаемых плит (подвижный), третий – для поддержания отпиленных частей.

Каретка – позволяет двигаться подвижному столу. При этом заготовка закреплена при помощи упор и линеек в необходимом положении.

Пиление с подрезанием

Для процесса необходима шина – упорная линейка. Она закрепляется на доске струбцинами. Обрезку проводят по разметкам. Шина устанавливается по линии, а прорез делают на 10 мм вглубь. Второй рез делают насквозь. При таком способе, с обеих сторон сколов не будет, так как с нижней стороны ламинат уже разрезан.

Универсальный резак

Универсальный резак называют по-разному. У него много производителей. Когда мы покупали свой инструмент одним из ведущих производителей был Bosch.

Инструмент недешевый. Но купив его, обходиться чем-то другим, вы уже не сможете.

Резак, в отличие от всех других инструментов, совершает колебательные движения.

Мы используем в основном два основных вида пилок : широкую – 25мм*40мм и узкую 10мм*20мм.

Очень часто при монтаже, нужно подрезать ПВХ панель по месту. Часто сделать это можно только бошевским резаком. Никаким другим инструментом подлезть в сложные места нельзя.

Резак очень упрощает работу и ускоряет ее. Резать стеновые изделия можно вдоль и поперек. Можно даже срезать верхний или нижний слой панели.

Поговорим о минусах. Цена инструмента и расходников к нему зашкаливает. Например, пилка для лобзика обойдется в 100р, а пилка для резака в 800р. Пилки быстро приходят в негодность.

Фигурный раскрой

Криволинейные поверхности заданной конфигурации получить самостоятельно еще сложнее, здесь придется дополнительно потратиться еще на приобретение фрезера, который поможет избавиться вам от сколов

не зазубрин, образовавшихся, когда вам придется резать ДСП.

Цена на ручной фрезер может значительно колебаться, исходя из фирмы-производителя, мощности, наличия дополнительных функций. Если вы не планируете заниматься производством мебели профессионально, то целесообразно приобрести недорогую модель.

Для раскроя ДСП нужно выполнить следующие шаги:

- разметив на листе дсп контуры необходимой детали, выкраиваем ее электролобзиком, стараясь пилить отступая на пару миллиметров от намеченной линии реза

- изготавливаем из ДВП или фанеры шаблоны проектного радиуса не тщательно зашлифовываем им торцы наждачкой

- приложив шаблон к отделываемой детали, зажмем его струбцинами не обработаем ручной копировальной фрезой с подшипником, убирая лишний материал ровно до намеченной линии.

В этом случае безразлично, какая фреза (с двумя по другому четырьмя ножами применяется). Единственное условие ножи обязаны} быть на всей высоте захватывать обрабатываемую толщину среза. После обработки остается только наклеить на деталь кромку. Как это делается смотрите на видео:

Термические способы

Ранее мы говорили об оказываемом механическом воздействии, но при всех положительных сторонах процесс можно отметить низкую производительность таких работ. Теперь обсудим варианты, позволяющие моментально нагревать нужную зону до температуры плавления с последующим испарением веществ. Обычно технологи применяются исключительно на крупных производствах, так как они достаточно затратны.

Углошлифовальная машина (УШМ)

Удобное оборудование, которое представляет собой то, чем резать железо дома. Обиходное название – болгарка. Оно прижилось еще со времен СССР, потому что первые аппараты были привезены из Болгарии.

Особенность и преимущество изделия – возможность производить разрез не только листовой стали, но и любых металлических деталей – металлопрофиля, труб, металлочерепицы и пр. Но следует предупредить, что это одна из наиболее травмоопасных процедур.

Сменные абразивные (алмазные применять нельзя) диски могут быть разного диаметра (от 125 до 250 мм) и толщины. Выбор зависит от глубины необходимого разреза.

Как сделать приспособление своими руками

Снятие нужных размеров циркулярной пилы.

Подготовьте согласно размерам фанерное основание с прямыми углами и деревянные рейки с параллельными кромками.

Заготовки для сборки приспособления для поперечного реза дисковой пилой.

Замерьте расстояние от режущего диска до края подошвы.

Прикрутите с обратной стороны упорный брусок и зафиксируйте приспособление на верстаке.

Опилите фанеру циркулярной пилой до окончательной ширины, создавая эталонный торец для точного позиционирования приспособления по разметке.

Начертите на бумаге шаблон кулачка эксцентрикового зажима.

Чертеж эксцентрикового зажима.

Выпилите заготовку электролобзиком.

Сделайте из той же фанеры шайбу диаметром 50 мм, используя раздвижное сверло по дереву «балеринка».

Готовый эксцентрик из фанеры.

Сделайте в основании сверлом по диаметру втулки отверстия, служащие для перестановки эксцентрикового прижима соответственно ширине раскраиваемой доски.

Схема сверления отверстий.

Соберите эксцентриковый механизм: вставьте сверху болт со втулкой, а снизу насадите деревянную шайбу, сам кулачок и стальную шайбу. Стяните детали гайкой.

Наклейте с внутренней стороны упора полоску наждачной бумаги для предотвращения проскальзывания в момент застопоривания эксцентрика, что может происходить в случае закрепления приспособления на гладко остроганной заготовке.

Пример использования приспособления для поперечного реза ручной циркулярной пилой доски меньшей ширины.

При желании потенциал рассмотренного устройства можно расширить, добавив угол раскроя в 45°. Для этого потребуется несколько увеличить габариты опорной площадки и установить под данным углом второй упорный брусок.

Дополнительной причиной образования сколов может выступать развод зубьев пилочки. Поэтому первым делом необходимо позаботиться о приобретении инструмента с прямым резом (часто это пилки Bosh). Однако следует учесть, что при длительной работе, такие пилки перегреваются и могут даже согнуться в процессе реза. Ввиду чего необходимо делать перерывы в работе для остывания режущего инструмента.

Основные правила распила фанеры или ДСП

Самыми подходящими инструментами будут дисковые либо ленточные пилы.

Есть много инструментов для резки, и употребляться будет не один, а сходу несколько.

Чтоб получить незапятнанный срез, необходимо следовать правилам:

- для работы подходят пилы с маленькими зубьями;

- сперва материал распиливают поперек волокон, позже – вдоль. Этот метод убережет от расщепления углов;

- с лицевой стороны материал пилят ручной либо ленточной пилой;

- с изнаночной стороны – пилить контурным либо дисковым инвентарем;

- при работе с круглой пилой нужно смотреть за высочайшей скоростью и низким коэффициентом подачи материала;

- зубья дисковой пилы должны неглубоко просачиваться в поверхность;

- чтоб на доске возникало меньше заломов, необходимо вести пилу по косильной лески отреза, с легким нажимом и малозначительной отдачей;

- клейкая лента, закрепленная по косильной лески реза, защитит материал от сколов.

На практике употребляются два проф взаимозаменяемых инструмента – лобзик и электролобзик.

В критериях домашней мастерской можно достигнуть ровненького среза. Но работы с габаритными листовыми материалами лучше доверить экспертам со спец оборудованием.

Правила распиловки

Перед тем как пилить, выбирают метод, а также аксессуары и инструменты.

Вспомогательные приспособления:

- скотч;

- малярная лента;

- карандаш, линейка;

- наждачная бумага.

Инструменты:

- ножовка;

- фрезер;

- циркулярная пила;

- шина;

- лобзик;

- станок для распиловки.

Как пилить ДСП без сколов пошагово:

- На торцевую часть ДСП нанести точки. Заранее нужно определить какой тип раскроя будет производиться – прямолинейный или фигурный. Техника распила у них отличается.

- Соединить точки в линию и наклеить сверху липкую ленту. Пилить ДСП с ламинированным покрытием желательно с использованием клеящей ленты. Она уменьшит трещины при раскрое, так как деревянная плита подвергается сильному давлению с повышением температуры.

- Распилить доску. Аксессуар устанавливают под нужным углом, чтобы добиться предельно ровных краев. Процесс должен происходить плавно, ритмично и без сильных надавливаний.

- Неровности и края, в случае необходимости, обработать напильником и рашпилем. Края можно обклеить шпоном, соответствующего цвета. Это обеспечит их защитой и будет выглядеть красивее.

Только после расположения всех необходимых инструментов на столе, можно приступать к распилу.

Как распилить циркулярной пилой

Инструментом можно делать длинные резы, однако при работе образуется больше сколов (по сравнению с распилом электролобзиком). Понадобится пильный диск с мелкими зубьями.

Работать с электроприборами следует аккуратно.

Как правило, сторона, с которой врезаются зубья, остается чистой, а с противоположной стороны появляются сколы.

Начинать распил следует с переднего края (фасада), чтобы избежать сколов на этой части.

Удобнее работать с фиксированной на столе пилой. Таким образом не заняты инструментом, и можно воспользоваться направляющей. Это увеличит точность распила, позволит сделать несколько деталей.

Правильно работайте с инструментами.

Правильно работайте с инструментами.

Сколы, который образуются после реза, можно обработать напильником и наждачкой.

Специальное оборудование

Конечно, самый лучший вариант — воспользоваться специальным форматным станком. С его помощью можно получить любой распил. Но для частных нужд такой инструмент не купишь, а на производственном предприятии, оказывающим распиловочные услуги, такая процедура будет стоить хороших денег. Более дешевый способ — дисковая пила. Существуют даже специальные пилы для лдсп. Но и они потребуют использования специнструмента. Впрочем, у многих в арсенале должен быть фрезерный станок, который исправит фрезой черновой срез. Если у вас есть опыт работы на таком станке, то будет не сложно получить удовлетворительный внешний вид среза.

Особенности и рекомендации

Специалисты и знатоки советуют выполнять подобного рода работы при помощи электрических лобзиков уже потому, что обычная ручная ножовка слишком груба. Она не позволяет разрезать материал достаточно ровно. Правильная последовательность шагов такова:

приготовление инструментов (линейки, электролобзика, измерительной рулетки, шила или иного острого приспособления для черчения по ДСП);

дополнение этих инструментов (при необходимости) угольником для прокладки прямых углов;

измерение нужной части (с резервом 0,2 см, чтобы можно было подогнать);

проведение черты вдоль линейки;

собственно, распил вдоль проложенной линии;

доработка места спила при помощи наждачной бумаги;

при очень плохом качестве торца — затирание его мелком, похожим по тональности на ДСП.

Как согнуть панель МДФ?

Далеко не всегда необходимо облицевать только прямолинейную поверхность, при наличии фантазии, в помещении можно создать декоративные элементы полуовального или круглого профиля, значительно разнообразящие его стиль, но вот как быть с панелями МДФ, имеющими только прямоугольный профиль?

Как оказывается, гибка этого отделочного материала вполне возможна, но при условии использования самых тонких панелей, с толщиной не более трех миллиметров и только под покраску.

Для гибки понадобится шаблон, его можно сделать собственными руками, в этом качестве подойдет любой материал, который сможет передать панелям радиус окружности равный тому, что имеет облицовываемая поверхность.

Так как МДФ имеет структуру по своей плотности находящуюся между фанерой и картоном, то для сгибания понадобится ее размягчить. Это можно сделать с помощью спиртового клея, растворы на водной основе типа ПВА, здесь не пригодятся, от них изделие может разбухнуть.

На каждую панель наносится слой клея с помощью зубчатого шпателя, после чего она укладывается в стопку, когда стопка будет набрана, ее обвязывают по концам, укладывают на шаблон, после чего с силой натягивают и фиксируют окончания.

Высыхание длится двое суток, затем панели разъединяются, шлифуются и окрашиваются.