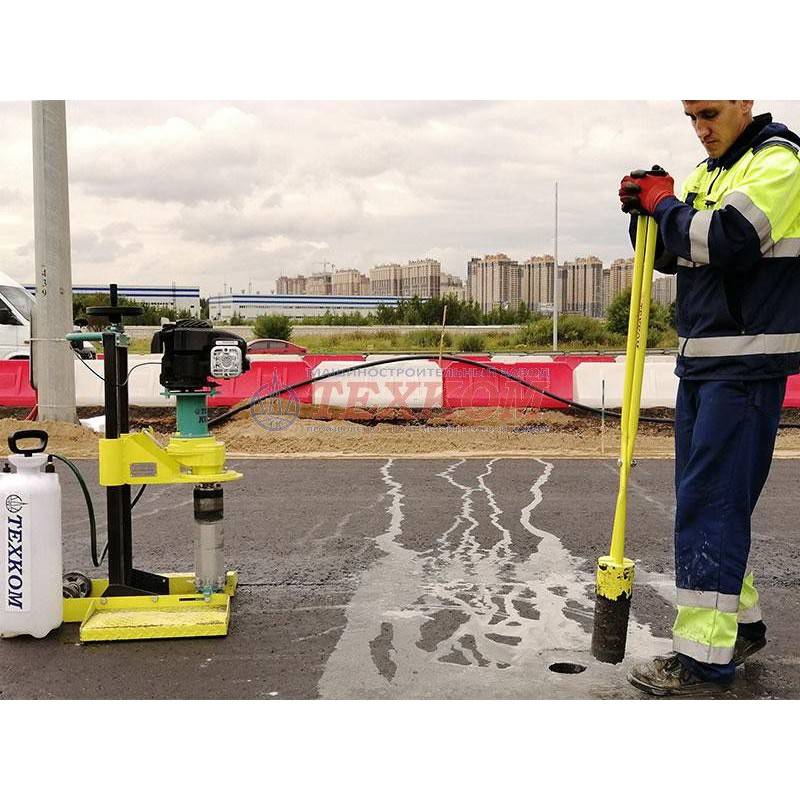

7.1. Отбор кернов (вырубок) из конструктивного слоя дорожной одежды.

Для контроля качества асфальтобетона в слоях покрытия и прочности сцепления между слоями, согласно требованиям п. 10.40 СНиП 3.06.03 керны или вырубки отбирают в трех местах — на 7000 м покрытия.

Отбор проб асфальтобетона из конструктивных слоев дорожных одежд из горячих асфальтобетонов осуществляют через 1-3 сутки после их уплотнения, из холодных — через 15 — 30 суток. Пробы отбирают в виде высверленных цилиндрических кернов или вырубки прямоугольной формы на расстоянии не менее 0,5 м от края покрыли или оси дороги. Размер участка конструктивного слоя дорожной одежды, с которого отбирают керны или вырубки — не более 0,5×0,5 м. Керны высверливают на всю толщину конструктивного слоя дорожной одежды вместе с нижележащим конструктивным слоем в целях определения прочности сцепления слоев. Разделяют слои в лаборатории.

Масса вырубки или кернов, отобранных с одного места, должна быть не менее указанной в таблице 8

Таблица 8 -Масса вырубки или кернов

| Вид асфальтобетона в зависимости от максимального размера зерен минеральной части | Минимальная масса вырубки или кернов, отобранных с одного места (одной точки отбора), кг |

| Песчаный | 1 |

| Мелкозернистый | 2 |

| Крупнозернистый | 6 |

Диаметр кернов, отбираемых из конструктивного слоя дорожной одежды, должен быть: не менее указанного в таблице 9.

Таблица 9 -Диаметр кернов, отбираемых из конструктивного слоя дорожной одежды

| Вид асфальтобетона в зависимости от максимального размера зерен минеральной части | Минимальный диаметр керна, мм |

| песчаный | 50 |

| мелкозернистый | 70 |

| крупнозернистый | 100 |

Из вырубки, отобранной из конструктивного слоя дорожной одежды, выпиливают или вырубают три образца с ненарушенной структу630рой для определения средней плотности, водонасыщения и коэффициента уплотнения асфальтобетона. Наличие трещин в образцах не допускается.

Форма образцов из вырубки должна быть близка к кубу или параллелепипеду со сторонами от 5 до 10 см.

Образцы-керны при необходимости допускается распиливать или разрубать на части. Перед разделением слоев кернов или вырубок оценивают сцепление между слоями и фактические толщины слоев.

Перед испытанием образцы высушивают при температуре не более 50°С до постоянной массы. Каждое последующее взвешивание проводят после высушивания в течение не менее 1 ч и охлаждения при комнатной температуре не менее 30 минут. Высушивание и охлаждение проводят до тех пор, пока разница между результатами двух последовательных взвешиваний образца будет не более 0,1% массы образца после последнего взвешивания. Испытанные керны и образцы из вырубок, а также оставшиеся части вырубоки оставшиеся керны используют для изготовления переформованных образцов.

7.2. Определение коэффициента уплотнения асфальтобетона

Коэффициент уплотнения асфальтобетона в покрытии Кувычисляют как отношение средней плотности образцов из покрытия (кернов или вырубки) к средней плотности образцов, переформованных из тех же кернов или вырубок по формуле:

где- средняя плотность образцов из шкрытня, г/см3;

— средняя плотность переформованных образцов, г/см3.

За коэффициент уплотнения принимают среднее арифметическое результатов определения коэффициента для тех образцов, расхождение между результатами параллельных определений которых не превышает 0,02.

Заключение

studfiles.net

Контроль качества асфальтобетонных покрытий – Дорожные одежды

Навигация:Главная → Все категории → Дорожные одежды

Контроль качества асфальтобетонных покрытий

Контроль качества асфальтобетонных покрытий Контроль качества производства асфальтобетона включает контроль приготовления асфальтобетонной смеси и строительства покрытия.

Для контроля качества готовой асфальтобетонной смеси определяют следующие показатели: температуру готовой смеси; зерновой состав и содержание битума; пористость минерального остова и остаточную пористость; водонасыщение; набухание; предел прочности при сжатии при температуре 50 °С; 20 и 0 °С; коэффициент водостойкости.

Для контрольных испытаний по ГОСТ 9128—84 отбирают три пробы от каждой партии (партией считают количество смеси одного состава, выпускаемой на одной установке в течение смены, но не более 400 т) непосредственно из кузовов автомобилей.

На асфальтобетонных заводах качество смеси дополнительно оценивают по внешним признакам: цвету, однородности, равномерности распределения битума.

Однородность асфальтобетонной смеси необходимо характеризовать коэффициентом вариации. Коэффициент вариации для основных показателей физико-механических свойств асфальтобетона для верхнего слоя покрытия не должен превышать следующих значений.

В процессе приготовления асфальтобетонной смеси 2—3 раза в смену контролируют соблюдение установленного времени перемешивания минерального материала с битумом. Время перемешивания асфальтобетонной смеси на шлаковых материалах превышает обычное перемешивание на 15—20%. Качество готовой асфальтобетонной смеси проверяют в лаборатории, испытывая образцы, изготовленные из смеси путем формования стандартным способом на гидравлическом прессе.

Наиболее важная часть контроля—проверка степени уплотнения покрытия. Для этой цели берут пробы из покрытия вырубкой или высверливанием и определяют среднюю плотность и водона-сыщение образцов. Из части взятой пробы изготовляют образцы так же, как и при испытании асфальтобетонных смесей. По отклонению средней плотности и водонасыщению образцов с ненарушенной структурой от средней плотности образцов, стандартно уплотненных, судят о качестве уплотнения дорожных покрытий.

При производстве асфальтобетонных работ на дороге возможны следующие дефекты покрытия, вызванные нарушением технологической дисциплины.

Инструментальная проверка качества покрытия заключается в определении коэффициента сцепления шины автомобиля с увлажненной поверхностью покрытия, который определяют лабораторной установкой ПКРС-2 на увлажненном покрытии, по длине тормозного пути или по значению замедления автомобиля «Волга» модели М-21 или М-24, а также прибором маятникового типа МП-3.

Каким должен быть качественный асфальт?

Первый этап создания асфальтобетона – приготовление смеси. От верных пропорций, особенной рецептуры, технологий приготовления и укладки зависит качество материла. Производством смесей занимаются сертифицированные предприятия, на которых каждый этап приготовления отслеживается и фиксируется. Следующий этап – укладка асфальта. Если компания, которая ведет дорожные работы, неправильно транспортировала материал (в несоответствующей температуре), качество ухудшается.

Качественный асфальт:

- минимально пружинит;

- разметка не стирается и легко наносится;

- прочный и надежный;

- обладает водоотталкивающими свойствами;

- ровность асфальтобетонного покрытия;

- имеет акт качества и гарантии от производителя.

Контроль качества дорожного покрытия

Для обеспечения надёжности асфальтобетонного покрытия, специальными строительными лабораториями осуществляются контрольные меры на различных этапах производства и укладки. Согласно утверждённым проектным требованиям и техническим регламентам, при устройстве дорожного полотна из асфальтобетона необходимо выполнять следующие проверочные мероприятия:

- Входной контроль – проверка качества сырья и технической документации.

- Операционный контроль – обследование и своевременное определение нарушений, отклонений от установленных требований в процессе монтажных работ или по завершению укладки дорожного полотна. Он включает в себя поиск дефектов и рекомендации по их устранению. Результаты исследований регистрируют в специальных журналах работ.

Вас также могут заинтересовать:

23.05.2021

Какие бывают марки асфальта и что они означают

Многие материалы строительной и других сфер могут маркироваться определенными значениями, которые…

Читать далее

28.02.2021

Что такое холодный асфальт. Свойства и особенности

Тот асфальтобетон, из которого построены наши автомобильные дороги, имеет требования в технологии…

Читать далее

24.03.2020

Минимальная толщина укладки асфальта

Учитывая то, что подавляющее большинство автомобильных дорог на территории нашей страны (если конкретнее, то около 80%) находятся не в самых оптимальных климатических условиях, соблюдение технологии укладки асфальта является одним из важнейших критериев, которые влияют на прочность и срок службы покрытия.

Читать далее

18.04.2021

Какая температура асфальта при укладке?

Температура асфальта при укладке, в первую очередь, зависит от используемой разновидности…

Читать далее

21.03.2021

Какие слои скрываются под асфальтом: устройство дорог и тротуаров

Асфальтобетон, используемый для устройства дорожного покрытия, сам по себе обладает высокими…

Читать далее

15.02.2021

Асфальтовая крошка: недорогая и качественная альтернатива

Асфальтовая крошка или асфальтогранулят является одним из самых востребованных материалов, полученных в результате переработки…

Читать далее

20.02.2021

Можно ли асфальт укладывать на старый асфальт?

Асфальтовое покрытие, как и практически любой другой материал, имеет ограниченный срок службы. Исходя из этого, периодически асфальт требует ремонта или замены…

Читать далее

28.02.2021

Коэффициент уплотнения асфальта: что за показатель и зачем он нужен

Любое асфальтовое покрытие должно обладать высоким качеством, определенными физико-механическими…

Читать далее

24.03.2020

Можно ли укладывать асфальт в дождь?

Казалось бы, довольно простой вопрос, на который можно дать такой же простой односложный ответ «да» или «нет». Вот, например, попробуйте спросить любого человека, который сейчас находится рядом с вами – большинство с уверенностью ответят отрицательно.

Читать далее

Проверка качества асфальтобетона из покрытия

Осуществить проверку качества асфальтового покрытия можно, как локально, так и комплексно. Это зависит от технического задания (ТЗ), согласованного с заказчиком.

Объемы дорожно-строительной экспертизы не следует занижать относительно нормативов ГОСТ. К тому же мы всегда поможем Заказчику сформировать ТЗ по минимуму для решения программы максимум. В некоторых же случаях непосредственно на объекте принимается обоснованное решение по увеличению объема экспертизы. Конечно же, это делается исключительно в интересах Заказчика и исключительно для увеличения доказательной базы при некачественных работах.

Методы оценки качества бетона

Асфальтоанализатор предназначен для определения содержания битума в асфальтобетоне.

Асфальтоанализатор предназначен для определения содержания битума в асфальтобетоне.

Современная оценка качества бетона может проводиться вне лабораторных условий (ранее такой возможности не было). Контроль над качеством осуществляют специальное переносные приборы – плотнометры. Техника прямо на месте определяет уровень плотности покрытия, уровень устойчивости к нагрузкам и водонасыщение.

Лаборатория все еще остается востребованным методом проверки качества. Здесь могут дать более развернутую информацию обо всех возможных факторах и свойствах. Испытание асфальтобетона занимает несколько дней. Для проведения анализов берется несколько проб асфальта. Затем образцы подвергаются воздействиям разного характера, чтобы проверить качество и устойчивость материала.

Определение состава

Перед укладкой дорожного полотна состав проектируют в соответствии с нормами эксплуатации. Проектировка помогает заранее определить будущие свойства бетона, менять их, в соответствии с нужными функциями. В первую очередь, при проверке состава, смотрят на соотношения битума и минеральных веществ. Их соотношение влияет на однородность материала и, соответственно, на качество. Образцы тестируются и проверяются лабораторно.

Состав определяют в асфальтоанализаторах (они разработаны в Европе). Процесс длится не больше часа. Бетон разделяют на составные части:

- каменная;

- минеральная;

- битум.

Битум и твердые материалы не разрушаются и подвергаются дальнейшим исследованиям. Проводят испытания песка и каменных масс. Температура распада составляет 80 °C.

Оценка устойчивости в колееобразованию

Установка для проведения испытаний на колееобразование .

Установка для проведения испытаний на колееобразование .

В каждой стране действуют ГОСТы для регламентации устойчивости бетонных растворов к сдвигам и разрушениям. Существует метод прогнозирования (достаточно давно используется в странах Европы и Америки). Таким образом можно оценить колею, которая продавлена колесом.

Устройство, используемое для прогнозирования – секторный уплотнитель. С его помощью можно приготовить бетонную смесь, которая будет максимально похожа на ту, которую используют для дорожного покрытия. Полученные образцы погружают в установку уплотнителя. В нем происходит имитация механических повреждений материала. После эксперимента моделируются специальные графики колееобразования, которые учитывают:

- глубину впадин;

- приблизительные условия эксплуатации;

- граничные сроки использования дорожного полотна;

- качества и устойчивость к деформации асфальтобетона.

Испытания в условиях отрицательных температур

Низкие температуры меняют вязкостные характеристики асфальтобетона. По сути, меняются свойства асфальтовой смеси. Состав становится более хрупким, не выдерживает динамическое напряжение, становится менее устойчивым. Из готовый смеси делают балку, которую помещают в специальные климатические камеры (перепады температур до -40°C).

Тесты, которые проводятся в климатических камерах:

- Температуру понижают примерно до -40°C. Образцы, которые помещены в камеру, тянут до состояния разрушения.

- Температуру постепенно понижают, но никаких действий над балкой не производится. Появляется напряжение в балке, его контролируют и изучают. После серий понижения температуры, балка разрушается окончательно.

- Балку начинают нагружать специальными материалами, затем резко снимают груз. Рассчитывают время напряжения и расслабления материала.

- Выставляют постоянную температуру, при которой материал растягивают с поступательной интенсивностью. Измеряют деформацию бетона, фиксируют возможные параметры нагрузки. В результате получаем значения эластичности и вязкости асфальта.

Подобные испытательные системы стремительно набирают популярность. Производители разрабатывают более новое и качественное оборудование , чтобы завоевать рынок.

Динамические испытания асфальтобетона

Испытания асфальтобетона нужны для того, чтобы оценить некоторый перечень свойств бетона. Из материала формируют балку либо цилиндр. Образцы кладут в специальное оборудование. Во время тестов меняется режим нагрузок, усиливается или понижается давление и т.д. После испытаний, устанавливают ряд характеристик:

Испытания асфальтобетона нужны для того, чтобы оценить некоторый перечень свойств бетона. Из материала формируют балку либо цилиндр. Образцы кладут в специальное оборудование. Во время тестов меняется режим нагрузок, усиливается или понижается давление и т.д. После испытаний, устанавливают ряд характеристик:

- жесткость;

- устойчивость к механическим повреждениям;

- сроки использования;

- водонасыщение.

Оборудование, которое проводит испытания, формирует индивидуальные программы для каждого клиента. Вы задаете параметры, которые хотите узнать и специально для вас составляют программу исследований

Подготовительные работы

Испытания асфальтобетона по ГОСТ проводятся в несколько этапов, первый из которых предполагает отбор образцов и их подготовку. С этого мы и начнем.

Отбор проб и приготовление смеси

При рассмотрении данного вопроса, мы будем руководствоваться требованиями ГОСТ 12801-84. В процессе подбора состава, смесь готовится в специальной лабораторной мешалке, которая оборудована устройством обогрева.

Песок, щебень и минеральный порошок предварительно высушивают, а после помещения в емкость — нагревают до определенной температуры. В последнюю очередь добавляется вяжущее, также в нагретом виде.

Температура, до которой следует нагревать материал, зависит от вида смеси (горячие, теплые, холодные). Она должна соответствовать значению, указанному в таблице 1.

Лабораторные испытания асфальтобетонного покрытия: требования к температуре нагрева сырья для смеси разного вида:

| Вид асфальтобетонной смеси | Температура минерального сырья | Температура вяжущего | Температура смеси в процессе изготовления образца |

| Холодная | 100-120 | 80-90 | 18-22 |

| Горячая | 100-110 | 80-90 | 90-100 |

| Теплая | 120-130 | 100-120 | 120 |

Перемешивание сырья производится в течение 3-6 минут, точное время, как правило, устанавливают опытным путем. Смесь считают готовой в случае, если минеральный наполнитель полностью покрыт вяжущим и в растворе отсутствуют сгустки. На последнем этапе производится формовка.

Уплотнение будущих образцов, которые будут испытываться на прочность, набухание и водонасыщение, производят несколькими методами, которые зависят от процентного содержания щебня в растворе.

Варианта может быть два:

- Содержание щебня – менее 35%. В этом случае прессование производят под давлением в 40 МПа;

- В случае, если щебня – более 35%, уплотнение производят путем вибрирования, а в последующем при помощи прессования под давлением в 20 Мпа.

Уплотнение образца, взятого из холодной смеси, который будет в последующем испытан на слеживаемость, производят под значительно меньшим давлением, составляющим всего 0,5 Мпа. Образцы, отобранные из смеси, должны быть изготовлены в течение первых 30 минут.

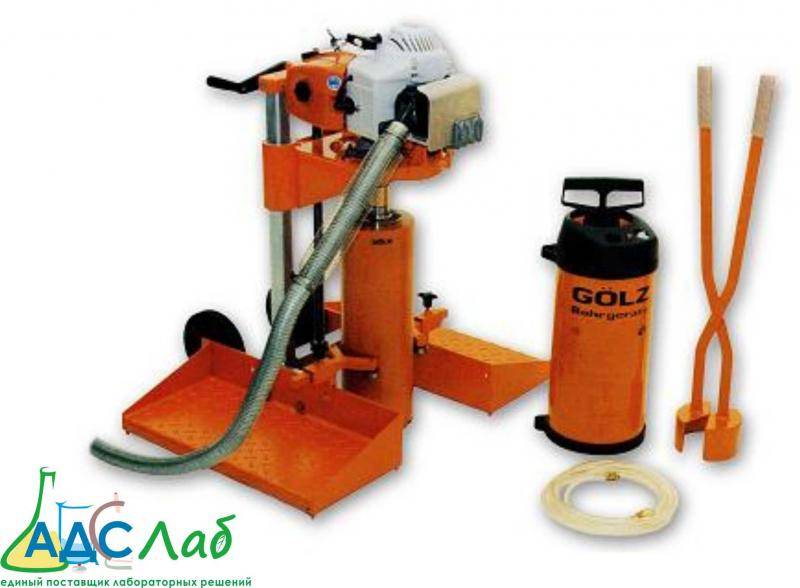

При контроле качества готового покрытия, образцы изымают путем вырубки или высверливания. При этом применяют пневмомолоток (вырубка) или буровую установку (высверливание).

Изготовление образцов

Как уже говорилось выше, испытания физико-механических свойств асфальтобетона проводят на образцах цилиндрической формы, которые получают посредством уплотнения раствора в специальных формах. Также могут использоваться образцы-вырубки или керны.

Уплотнение прессованием производится следующим образом:

- Пресс может быть механическим или гидравлическим. Он должен обеспечивать давление до 40 Мпа;

- Пресс оборудуется специальным приспособлением, которое позволяет одновременно готовить 3 образца-цилиндра;

- Формы располагаются в коробке, которая оборудована механизмом подогрева;

- Для извлечения образцов подобное оборудование для испытания асфальтобетона оснащено упорным устройством;

- В случае, если мощности пресса недостаточно для одновременного изготовления трех образцов, в нем располагают только одну форму;

- Электродвигатель включают, давление доводят до 40 Мпа. На последнем этапе готовые образцы извлекаются.

Пресс для испытаний

Пресс для испытаний

Уплотнение посредством комбинированного метода подразумевает следующее:

- Уплотнение производится при помощи вибрирование с последующим уплотнением;

- Изготовление образцов происходит в одиночных формах;

- Форма заполняется смесью и отправляется на виброплощадку, на которой закрепляется;

- Вибрирование длится в течение примерно 3-х минут, затем образец отправляют на доуплотнение под давлением в 20 Мпа. Время воздействия – такое же;

- При помощи выжимного устройства образец извлекают.

Виброплощадка для уплотнения асфальтобетона

Виброплощадка для уплотнения асфальтобетона

Образцы, изготавливаемые их холодной смеси, которые будут в последующем проверены на слеживаемость, готовят следующим образом:

- Смесь подогревается до температуры, указанной в таблице 1:

- Раствор заливают в форму;

- На верхний вкладыш устанавливается груз, способный обеспечить давление в 0,5 Мпа;

- Время воздействия – те же 3 минуты;

- В последующем образец выдерживают еще около четырех часов.

Размер образца и количество необходимой смеси также установлены ГОСТ и зависят от свойства, которое будет испытываться.

Испытание асфальтобетона из смесителя

Готовые асфальтобетонные смеси также проходят проверки. Качественные лабораторные испытания асфальта, взятого из смесителя на производственной линии, проводятся по соответствующему стандарту. Произведенный материал оценивается по ГОСТ 128-98. Определение зернового состава асфальтобетонной смеси осуществляется методом выжигания

Испытания кернов и вырубок также важно для полноценного строительства дорожного полотна. На качество устройства покрытий дорог влияет и определение показателей сдвигоустойчивости. Эти виды проверок проводят по ГОСТ 12801-98

Эти виды проверок проводят по ГОСТ 12801-98.

Испытание ЩМА в лабораторных условиях

Проверок качества грунта, асфальтобетонных смесей, их составляющих, других веществ и материалов множество. Испытание ЩМА является одним из основных и проводится в соответствии с ГОСТ 31015-2002. Стоимость каждого вида работ указана с учетом НДС. АБЗ Линт гарантирует качество выполняемых лабораторных исследований. Для забора проб грунта выезжает специальная мобильная бригада с необходимым оборудованием на базе автомобиля типа «минивен». В помещениях стационарной лаборатории размещены современные приборы для анализов и испытаний разных материалов. Наши лаборанты являются специалистам, обладающими необходимой квалификацией и опытом работы. Клиенты завода могут заказать комплексные исследования или отдельные виды испытаний. Стоимость работ конкурентная наряду с высоким качеством исполнения это гарантирует хороший результат лабораторных анализов на приемлемых условиях. В лаборатории нашего завода достаточно материальных средств для решения сложных задач с целью исследования асфальтов на соответствие стандартам! Керн (в дорожном строительстве) — образец асфальтобетона, цементобетона или другого материала, имеющий цилиндрическую форму и извлекаемый из одного или нескольких слоев дорожной конструкции путем бурения. Отбор кернов осуществляется с целью контроля качества работ по асфальтированию, а также определения физико-механических характеристик асфальтобетона (толщины асфальтированного слоя, степени уплотнения и т.д.). Альтернативным способом отбора проб в асфальтированном покрытии является получение вырубок. Вырубки, в отличие от кернов, имеют не цилиндрическую, а параллелепипедную или кубическую форму.

Отбор кернов асфальтобетона

для проведения лабораторных испытаний регламентируется и осуществляется на основании следующих нормативов —

СНиП 306.03.85 и ГОСТ 12801–9.8.

В процессе строительства/ремонта дорожного полотна появляется постоянная необходимость проведения контроля состояния покрытия — качества асфальтобетона по показателям проб, полученных в 3-ёх точках на площади укладки равной 7000 м2.

Керны/вырубки следует отбирать в слоях из горячих/теплых смесей через 1-3 суток после окончания проведения работ по уплотнению покрытия, а из холодного — через 15-30 суток.

Подготовительные работы

перед отбором проб участок асфальтобетонного покрытия, на котором предполагается выполнять работы, должен быть очищен от пыли. Отобранный образец керна/вырубки должен иметь цельный вид и форму, сетка трещин должна отсутствовать.

Если покрытие имеет более одного слоя, то отбор пробы осуществляется на всю толщину, вплоть до верхних слоев основания.

Для отбора кернов выбирают участок на расстоянии не менее полуметра от кромки покрытия или оси дорожного полотна размером не более 0,5*0,5м.

Основные работы

Отбор производят в виде квадратной вырубки с помощью швонарезчика, или цилиндрических кернов керноотборником.

Размеры вырубки и количество кернов с одной точки устанавливают по max. размеру зерен щебня и необходимому для испытаний количеству образцов.

Масса вырубки/кернов должна быть не менее 1 кг-для песчаных смесей, 2 кг-мелкозернистых, 6 кг — для крупнозернистых.

Диаметр кернов должен быть не менее 50 мм — для проб из песчаного асфальтобетона; 70 мм — для мелкозернистого;

100 мм — для крупнозернистого.

Полученные образцы маркируют, присваивая номера, заполняют акт отбора кернов в котором указывают объект строительства/ремонта, наименование подрядчика, выполнявшего работы, указывают номер пикета, на котором проводился отбор.

По окончании отбора, образовавшиеся лунки в асфальтобетонном покрытии заполняются на всю глубину холодным асфальтом (специально приготовленным составом смеси из битума, каменного мтериала и растворителя). Заполнение происходит с некоторым запасом, с тем расчетом, чтобы поверх лунки образовался небольшой выступ высотой до 10 мм (запас). После этого достаточно уплотнить ногой, выступающий над лункой валик, а остальное доуплотнение произойдет с течением времени естественным образом под колесами автомобилей.

Многослойные керны разделяют в лаборатории и регистрируют в специальном журнале испытаний, в акте отбора фиксируется время их сдачи. Полный цикл испытаний проб проводится в течение трёх календарных дней.

выбоины, керны, лабораторные испытния, отбор кернов, ремонт, трещины, уплотнение, ямы

- Главная

- Блог

- Заметки

- Отбор кернов асфальтобетона