Знакомство с оборудованием

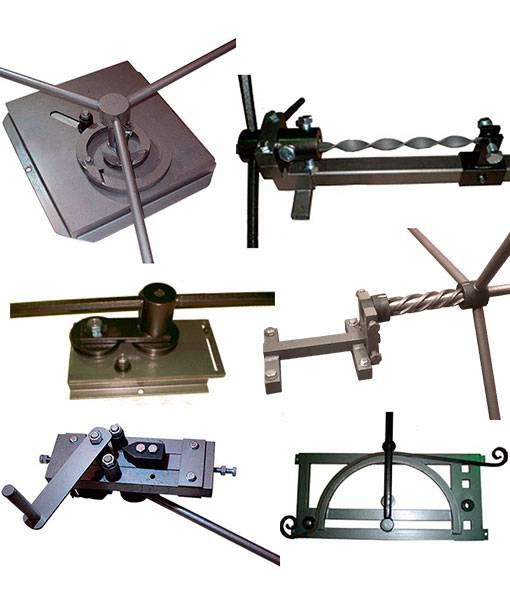

Чтобы исследование было полным, необходимо классифицировать все имеющиеся приспособления по техническим особенностям и возможностям. Эти знания позволят выбрать то оборудование, которое подойдет для изготовления именно тех конструкций, что нужны мастеру в данный момент.

Волна

Этому станку подойдет эпитет «минималистичный»: волна — это система валов и роликов, которые расположены на расстоянии друг от друга. Это оборудование ручное: мастер передвигает заготовку самостоятельно, придавая изделию необходимую форму. Простейшая конструкция дает возможность работать с любым металлическим материалом — с прутом, полосами и профильными трубами.

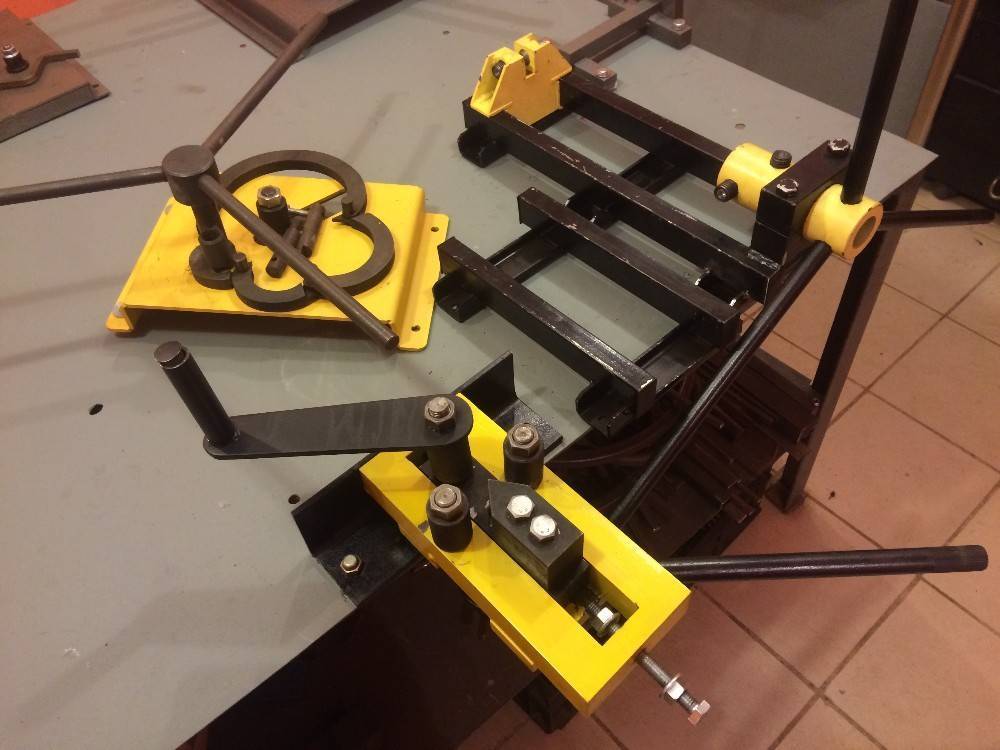

Гнутик

Это самое незамысловатое оборудование, однако, несмотря на элементарность, «гнутик» является основным приспособлением для этого вида ковки. Благодаря ему «холодный кузнец» может изготовить только две простые заготовки — дугу либо кольцо. Поэтому данный станок идеально подходит для ознакомления с процессом: именно с него мастера начинают пробовать силы в новом деле.

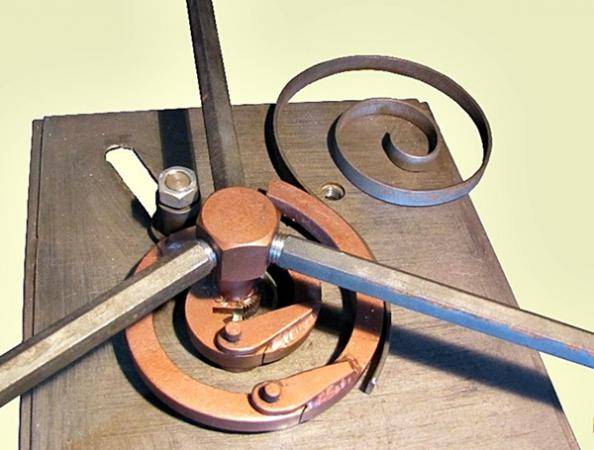

Улитка

Это еще одно известное изобретение. Название приспособления довольно точное, так как действительно улитка похожа на разрезанную раковину моллюска. С помощью этой конструкции относительно легко создавать завитки, спирали и другие заготовки из прутков или полос. Чтобы максимально облегчить холодную ковку, лучше выбирать электрическое оборудование.

Твистер

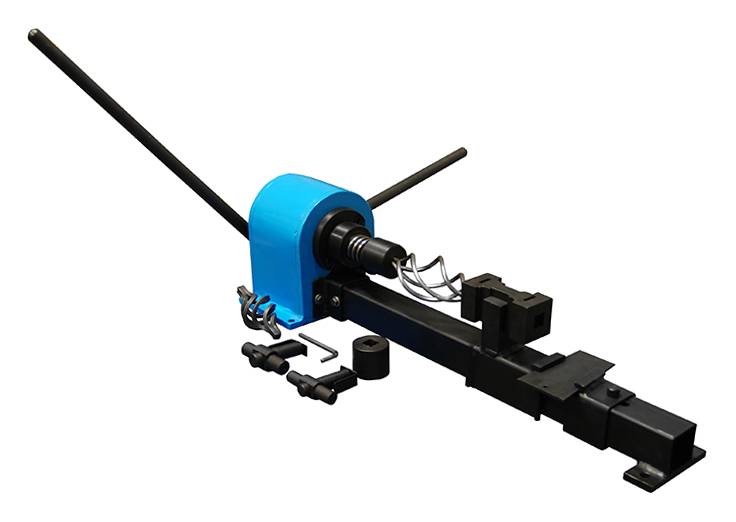

Благодаря этому оборудованию, закручивающему детали по продольной оси, можно изготавливать шампуры, заготовки для оригинальных оград, защитных решеток для окон. Твистер относится к торсионным станкам, его другая разновидность — фонарик. Главное отличие «осветительного прибора» — возможность работать сразу с несколькими полосами или прутами, квадратным профилем.

Глобус

Этот объемник немного похож на другое оборудование — на улитку, но принцип работы здесь совершенно иной. После фиксации одного конца заготовка, кузнец передвигает рукоятку, тем самым повторяя форму используемого шаблона. Сам процесс напоминает способ запечатывания консервных банок. Тем, кто знает, как закручивают домашние заготовки, такая работа не будет в диковинку.

Еще есть модели-универсалы, которые дают возможность делать на одном оборудовании несколько операций. Такие станки очень привлекательны, так как почти «всемогущи», но они быстро отпугивают покупателей своей «чудесной» ценой. Универсальные устройства хороши для массового производства. Если декоративные элементы будут изготавливать небольшими партиями, покупать это оборудование нет большого смысла.

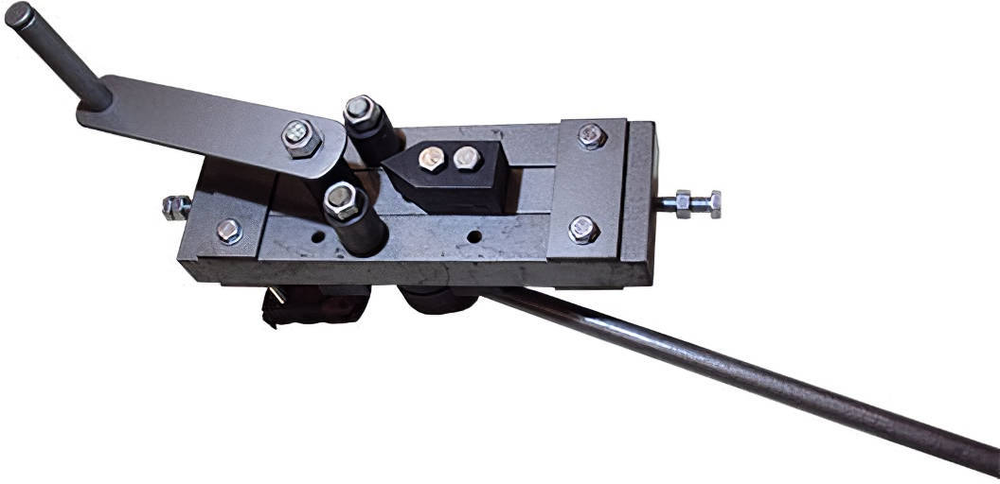

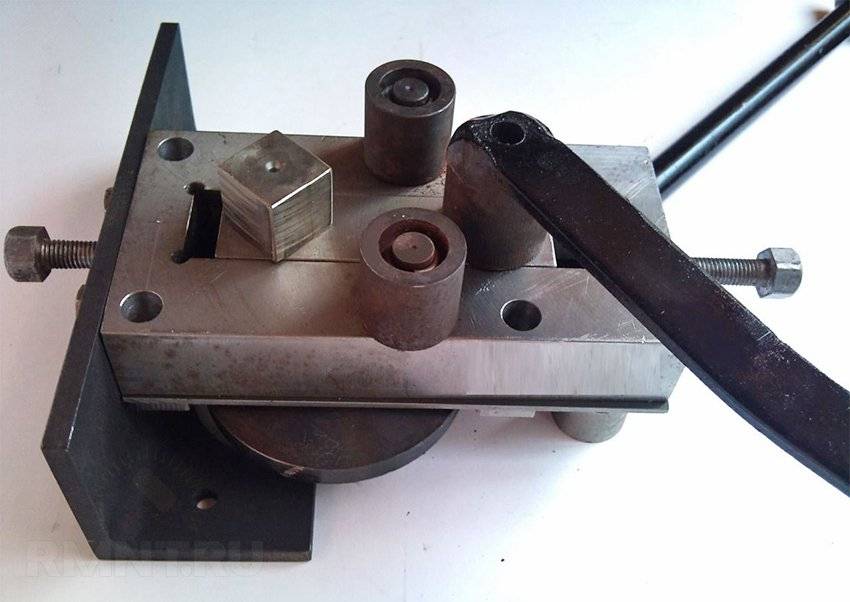

Гнутики для холодной ковки

Это самое простое кузнечное оборудование для холодной ковки. Оно предназначено для сгибания полосы или стержня из металла под определенным углом. Самый простой метод сгибания — это ручное сгибание заготовки, зажатой в тиски. Но это возможно лишь для прутков и полос малой толщины, кроме того, и угол, и радиус сгиба выдержать точно невозможно.

Если же нужно согнуть прокат металла под определенным углом, да еще и в нескольких местах — применяют пластину с вставленными в нее штифтами — направляющими. Для увеличения силы применяют рожковые удлинители — или просто кусок трубы, надеваемой на свободный конец заготовки. Для увеличения точности и соблюдения заданного угла и радиуса сгиба применяют ролики — два неподвижно закрепленных на плите и один подвижный, скользящий по пазу в опорной пластине. Сила нажатия на этот ролик увеличивается рычажным механизмом.

Гнутик для холодной ковки

Если к подвижному ролику присоединить гидравлический цилиндр, то работа станет легче, рабочее усилие установки и ее точность повысятся. В случае, когда согнуть нужно тонкостенную трубу, вместо ролика используют шаблон нужного радиуса.

Соединение деталей и покраска

Теперь все завитушки нужно собрать в единое полотно. Работа непростая, но очень благодарная: именно на этом этапе начинает реализовываться главная художественная идея. А между тем, на этой стадии можно легко все испортить. Сделать это просто: начать соединять детали сваркой, а потом пройтись болгаркой для зачистки.

Кручение металла на станке.

Теперь о покраске. Слава богу, сейчас есть чем красить: благодаря современным строительным технологиям, в продаже огромное количество красок на любой вкус, кошелек и, главное, назначение. Красок для металлов – бессчетное число. Чаще всего применяются специальные акриловые краски по металлу или кузнечные эмали.

Очень часто по совершенно неизвестным причинам мастера кузнечного дела предпочитают финишное покрытие краской с пигментом из кузнечной патины – «под старину», показывая при этом удивительное единодушие во вкусах. Если вы являетесь заказчиком ковки, то вам нужно вовремя остановить мастера, чтобы предложить ему свой вариант цвета и фактуры покрытия. Ну а если серьезно, то кто сказал, что ковка должна быть темной и под старину? А белая? Цветная? Вот уж где необъятное пространство для самых смелых художественных решений.

Ручной поддерживающий инструмент для ручной ковки и ковки на молотах

Основным поддерживающим инструментом при ручной ковке и ковке на молотах являются клещи с разнообразной геометрией губок (рис. 23). Их применяют для захвата, удержания, вращения и перемещения заготовок и поковок в процессе их ковки. Практикой выработаны рациональные виды клещей применительно к габаритным размерам и профилям обрабатываемых заготовок и характеру выполняемых операций.

Рис. 23. Кузнечные клещи: с продольными губками (а – прямоугольными; б – квадратными; в – цилиндрическими; г – коническими); с поперечными губками (д – квадратными отогнутыми; е – плоскоокруглыми; ж – отогнутыми; з – плоскими; и – прямоугольными; к – острыми)

Традиционно клещи состоят из двух половин, каждая из которых имеет с одной стороны ручку, а с другой – губку. Каждая половина клещей закреплена на общей оси. Для лучшей фиксации заготовок профиль обеих губок клещей должен соответствовать форме захватываемого конца заготовки и контактировать с ним по максимальной длине губок. (При необходимости для обеспечения лучшего соприкосновения губок клещей с заготовкой их нагревают для повышения пластичности, охватывают ими холодную заготовку и обжимают губки по заготовке ударами молотка.)

Клещи должны иметь свободное, без заеданий вращение рукояток на общей оси, точное совпадение губок при сжатом состоянии клещей, а ручки клещей должны располагаться в одной плоскости. Не допускается наличия трещин, складок и надрубов. Для повышения надежности фиксации заготовки в клещах их ручки во время работы охватывают различными кольцами или С- и S-образными крючками.

Во время работы клещи периодически охлаждают в воде. Различные типы клещей изготавливают в соответствии с ГОСТ 11385–75 или по ГОСТ 11395–75 ковкой из Ст 3 и сталей 15, 20, 25, т.е. сталей, не закаливающихся при их нагреве во время работы (с содержанием углерода 0,25 %).

Для транспортирования и манипуляций как при нагреве, так и при ковке крупногабаритных, тяжелых заготовок и поковок используют различные устройства: манипуляторы, приспособления или подъемно-транспортное оборудование кузнечного цеха.

Кузнечное оборудование УМЕЛАЯ ШЕСТЕРКА 29700 руб. Холодная ковка

Кузнечное оборудование для холодной ковки

Красивые металлическиерешетки, ограды, козырьки, ворота

украшают улицы многих городов. Эти ажурные

металлические кружева изготавливают двумя способами: методом горячей ковки и методом

холодной ковки. Горячая ковка позволяет

производить изделия высочайшего качества,

большинство шедевров сделаны именно таким

кузнечным способом. Платой за это является высокая

трудоемкость и цена изделия. Массовые,

дешевые изделия сделаны методом холодной

ковки, т.е. для получения красивых ажурных

узоров металл изгибают на всевозможных

приспособлениях без нагревания. Конечно,

эти решетки классом ниже настоящих кованых,

но и на этом уровне есть свои градации:

1.Тюремные решетки (небо в крупную клетку).

2.Решетки, сделанные «на коленке».

3.Решетки, по стилю имитирующие горячую

ковку.

Первый способ прост:

берется арматура, режется на куски и

сваривается. Результат: за собственные

деньги вы получаете филиал тюремной камеры.

Второй вариант, к

сожалению, наиболее распространенный. В

качестве исходного материала берется

полоса толщиной 4 мм и изгибается на

примитивных самодельных приспособлениях («на

коленке»). Такая полоса гнется практически

без усилий, а узоры отличаются большим

разнообразием. Однако, у всех этих решеток

есть один большой недостаток – все они

некрасивы. Когда вы смотрите на такую

решетку, полоса вам видна с торца, поэтому

даже красивый узор проигрывает за счет

малой толщины полосы. К тому же узоры из

полосы легко могут деформироваться даже

при небольших усилиях (кроме полосы

толщиной 6 мм) поэтому ворота и калитки из

полосы вообще не очень практичны, т.к. если

по ошибке потянуть за завиток руками, он

может разогнуться. Обычно такие решетки

делают небольшие фирмы, которые не

располагают необходимым оборудованием. Эти

решетки были очень популярны в эпоху

массового спроса и дешевого металла. Сейчас,

когда спрос упал, а требования потребителей

выросли, такие решетки вышли из моды. Даже

их относительная дешевизна не привлекает

многих клиентов.

Наиболее выигрышным

является третий вариант. Эти решетки

делаются из квадрата 10х10 мм или 12х12 мм. Благодаря использованию специальных станков для холодной ковки имитируются

приемы горячей ковки. Получаются изделия,

которые намного дешевле кованых, но

максимально приближаются к ним по

используемым материалам и дизайну, т.к. для

изготовления кованых изделий применяется,

как правило, квадрат сечением 12х12 мм или

выше. Поскольку жесткость квадрата намного

больше жесткости полосы, изготовить

качественные ажурные решетки из квадрата «на

коленке» невозможно. Мы занимаемся

разработкой и производством такого

оборудования.

Что может делать наше

оборудование

Оборудование позволяет

превратить работу с квадратом из тяжелого

труда в приятное творческое занятие.

Различные оснастки и приспособления

позволяют изготавливать аналоги

соответствующих кованых элементов:

УМЕЛАЯ ШЕСТЕРКА

Твистеры или улитки?

Описание станков для ковки.

И те, и другие – это одно и то же. Самый популярный станок для холодной ковки среди широких масс кузнечной общественности. В самом деле: на первый взгляд станок кажется чересчур примитивным.

Но в нем простота объединена пополам с гениальностью:

- его легко сделать самим;

- он дешевый;

- он чрезвычайно удобен в работе;

- с его помощью можно изготовить целые массивы красивейших металлических кружев.

По принципу действия твистеры являются разновидностью гибочных станков, о них см. ниже, с некоторыми усовершенствованиями, на них спокойно могут работать новички. Одним словом, улитка или твистер – поразительный станок по всем возможным критериям: простоте изготовления, широким художественным возможностям, дешевизне и удобстве в работе, других таких просто нет.

Твистеры встречаются в двух инженерных вариантах:

С воротом и поворотным лемехом с принципом жесткой фиксации изделия на поверхности и поворота улитки по часовой стрелке. Поворот производится рычагом, чаще всего ручным. Это самый демократический станок холодной ковки профилей: на нем можно работать одному даже в квартире. Недаром в рунете самое большое число ссылок, касающихся холодной сварки, наполнены картинками, чертежами и видеороликами с действием именно поворотных улиток. Все, кто с них начинает, чувствуют себя мастерами и спешат поделиться собственными находками в кручении плоских завитушек

Так что этому станку можно добавить еще несколько очков за повышение самооценки мастера – это всегда важно, а особенно в начале работ. Максимальное количество возможных завитушек – 5. У этой улитки есть слабые стороны, куда ж без этого

Все дело в складном лемехе: важен и правильный материл, из которого его нужно делать, и сложность изготовления сочленений звеньев лемеха. Эти сочленения должны быть чрезвычайно точными – именно ими выполняется форма завитка. В конструкции и материале сочленений нужно учитывать многократные повторения поворотов с серьезной рабочей нагрузкой. Второе и последнее слабое место – эксцентриковый зажим детали

У этой улитки есть слабые стороны, куда ж без этого. Все дело в складном лемехе: важен и правильный материл, из которого его нужно делать, и сложность изготовления сочленений звеньев лемеха. Эти сочленения должны быть чрезвычайно точными – именно ими выполняется форма завитка. В конструкции и материале сочленений нужно учитывать многократные повторения поворотов с серьезной рабочей нагрузкой. Второе и последнее слабое место – эксцентриковый зажим детали.

С учетом частоты использования улитки и ее слабых сторон самым разумным будет ее купить, а не делать самому. Если же речь идет о дебюте в холодной ковке, и выбор станка делается для абсолютного новичка, то самым оптимальным вариантом будет второй инженерный вариант улитки.

Чемпион по популярности и положительным моментам в работе! Рычажная улитка с неподвижным шаблоном и обводным роликом. По своей сути это трубогиб. Нужно сразу заметить, что этот вариант по производительности труда уступает твистеру с воротом и лемехом. Во-вторых, для него не подойдет никакая столешница, здесь нужна будет настоящая стальная станина с креплениями на опорной поверхности. Станину дома не поставишь: на рычажной улитке можно работать только в мастерской.

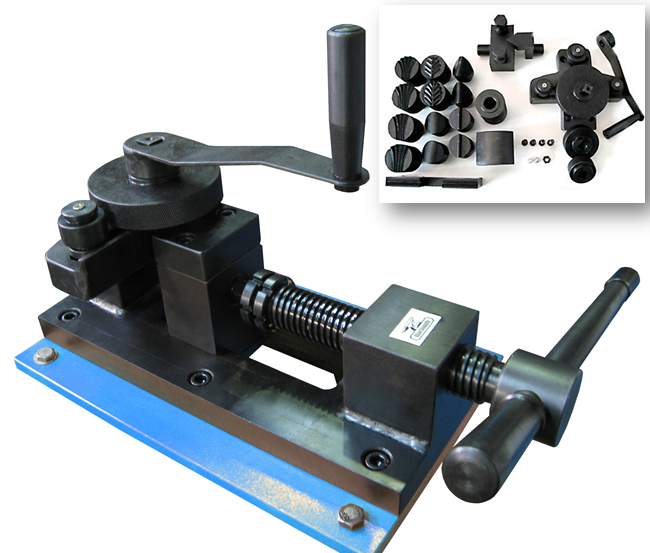

Станок для придания рельефной поверхности.

Еще одна особенность рычажной улитки – медленный темп работы. Завить можно 3 – 4 завитушки, чуть меньше, чем с воротниковой улиткой. Тем не менее, плюсы рычажной улитки перевешивают все ее минусы:

- Все элементы станка могут быть сделаны из обычной стали.

- Вместо прижимного ролика, который не делается из обычной стали, можно использовать подшипник.

- Материал станины и других деталей позволяет рассчитывать на долгое использование станка.

- Большее разнообразие завитков – можно изменять их формы с изгибами в обе стороны (в первом варианте улитки это невозможно).

- Удобнее работать с концами деталей, которые можно крепить.

На рычажном твистере можно работать с полосами металла, уложенными плашмя. Это считается большим достоинством станка, так как на других устройствах с полосами плашмя работать невозможно.

В этом чемпионском подразделе можно сделать небольшое чемпионское резюме в виде совета новичкам: в дебютных художественных работах по холодной ковке лучше начинать с рычажного твистера – улитки с неподвижным шаблоном и обводным роликом.

Инструменты и оборудование

Зависимо от того, какая технология ковки выбрана, изменяется список используемого оборудования. Станки для художественной ковки:

- пресс;

- твистер;

- улитка;

- фонарик;

- глобус;

- гнутик;

- волна.

Это оборудование используется при применении холодного метода обработки. При горячей обработке основными приспособлениями и инструментами являются:

- горн;

- наковальня;

- кузнечный молот;

- щипцы;

- молоточки для художественной обработки.

Нельзя забывать про топливо для горна. Разогревая металл нужно позаботиться о пожарной безопасности, хорошей вентиляции. В мастерской должен присутствовать огнетушитель, работать нужно с использованием защитной экипировки, чтобы не получить ожогов.

Некоторые правила изготовления и эксплуатации кузнечного инструмента

Кузнечные инструменты: бойки, топоры, прошивни, оправки и другие инструменты – работают при высоких температурах, частом нагреве и последующем быстром охлаждении, испытывая значительные динамические (на молотах) и статические (на прессах) нагрузки.

Кроме того, они подвержены интенсивному истиранию, в том числе и окалиной, действующей как абразив. Поэтому материал для изготовления основного технологического инструмента должен обладать стойкостью против отпуска и сохранять необходимые твердость, ударную вязкость, прочность после нагрева до температур 400…500 °С. Дополнительно он должен отличаться высокой разгароустойчивостью, т.е. не образовывать трещин при резких сменах температур.

Перед началом работы с целью уменьшения термических напряжений, возникающих при соприкосновении холодного инструмента с горячим металлом, а также для повышения ударной вязкости инструмента, в особенности испытывающего динамические нагрузки, его предварительно подогревают до температур 150…250 °С.

Для снятия напряжений инструмент для прессов и тяжелых молотов не реже раза в полугодие подвергают термической обработке. Сильно нагретые массивные бойки, осадочные плиты, оправки и т.п. охлаждают равномерно, не допуская сквозняков и исключая попадание на них влаги. Иногда их охлаждение выполняют в специально отведенных ямах. Прошивни, топоры и другие подобные им инструменты, которые в процессе работы нагреваются до высоких температур, периодически контролируют на твердость и при необходимости подвергают повторной термической обработке.

Кроме режима работы большое влияние на эксплуатационную стойкость основного технологического инструмента оказывают качество отделки его рабочих поверхностей и применяемые при ковке смазки. То и другое значительно уменьшает контактное трение и потребные силы для ковки, а следовательно, снижает износ инструмента. Своевременное удаление окалины в процессе ковки с рабочих поверхностей инструмента также минимизирует износ инструмента и увеличивает его стойкость.

Металлические ручки к переносному инструменту (топорам, раскаткам, пережимкам и т.п.) приваривать не рекомендуется. Изготовление инструмента с цельнотянутыми ручками практикуется только при ковке сравнительно небольших поковок. Во всех остальных случаях ручки и инструмент выполняют сборными. Поскольку после работы такие инструменты нередко охлаждают в воде, то ручки к ним во избежание закалки изготовляют из низкоуглеродистых сталей (стали 10 и 20). Ручки, выполненные отдельно, вставляют в гнезда, предусмотренныее в инструменте на глубину 50…100 мм и заковывают в горячем состоянии.

Применяемые при ручной ковке кувалды, молотки, зубила и другие подобные инструменты должны иметь деревянные ручки из клена, кизила, бука, рябины или

Рис. 24. Форма отверстия насаживаемого на ручку кузнечного инструмента

Рис. 25. Схемы расклинивания деревянных рукояток кузнечного инструмента железными или деревянными клиньями

молодого дуба. Изготавливать их из крупнослоистых пород дерева, например из ели или сосны, запрещается. Заготовки для рукояток должны быть выдержаны в течение некоторого времени и хорошо высушены, чтобы не было значительной усушки после насадки. Очень важны прочность и надежность насадки на рукоятки ударного инструмента – ручников (молотков) и кувалд. Для этого отверстия в них выполняют расширяющимися от середины в обе стороны, а форма отверстий должна соответствовать правильному овалу (рис. 24 и 25). Рукоятки должны плотно вгоняться в отверстия и расклиниваться деревянными или заершенными металлическими клиньями (см. рис. 24). Длина клиньев не должна превышать 2/3 длины насадного отверстия. При ослаблении насадки замачивания ручников и кувалд не допускается, клинья необходимо подбить или заменить новыми.

Любой инструмент периодически осматривают для выявления неисправностей как рабочей части, так и ручек. При обнаружении механических повреждений (трещин, вмятин, зарубов и т.п.) инструмент ремонтируют или заменяют новым. Пользоваться неисправным инструментом запрещается.

Просмотров:

1 562

Профессиональное прессовое оборудование

Легче обрабатывается металл в кузнице с применением специальных станков, они легко выполняют разные операции. Профессиональное оборудование включает в набор:

- ножницы — гильотину;

- кривошипные прессы;

- пресс-ножницы;

- листогибочные машины, прессы;

- гидравлические прессы;

- зигмашины;

- молоты;

- прессы для пакетирования металлических и других отходов и бумаги.

Популярными в использовании остаются гильотинные ножницы и листогибы, прессы с гидравликой и молоты. Ножницы для резки листов металла бывают с механическим, пневматическим, гидравлическим приводом с ЧПУ управлением или автоматикой.

Листогиб — это станок для прокатывания листа между вальцами, чтобы придать ему требуемую форму. В зависимости от ее формы используют однопроходный или многопроходный способ. На листогибах штампуется, рихтуется и загибается материал.

Использование пресса с гидравликой оправданно для холодной штамповки и обработки прессованием. Станок дает большое давление при малом усилии, поэтому его популярность в кузнечном деле всегда оправдана. Молот используется для ударов и пластической деформации формы, относится к основному оборудованию кузнечно-штамповочного цеха, отлично штампует листовые и объемные заготовки. Молоты в зависимости от привода различают пневматические, паровоздушные, высокоскоростные газовые, гидравлические, взрывные, электромагнитные и механические.

Оборудование для кузницы

Детали готовят на простом оборудовании без автоматизации, иногда массивные элементы требуют механизированного вмешательства. Для начала кузнечной ковки холодным способом потребуются основные приспособления:

- улитка;

- гнутик;

- твистер;

- глобус;

- волна;

- фонарик.

Профессионалы-кузнецы советуют сэкономить на покупке оборудования. В комплекте к аппарату предлагаются простые приспособления, их человек изготавливает своими руками или заказывает знакомому слесарю. Недостающие приспособления докупаются в отдельном порядке.

Правила использования

С помощью гнутика обрабатывают прокат и сгибают его, допускается работа с квадратным профилем или полосой. От горячего способа отличается тем, что не требуется предварительный подогрев и использование кузнечной вилки. Шаблон «гнутик» состоит из смонтированных на прочном основании-раме закаленных роликов, приспособление позволяет выбрать любой угол сгибания.

С помощью гнутика обрабатывают прокат и сгибают его, допускается работа с квадратным профилем или полосой. От горячего способа отличается тем, что не требуется предварительный подогрев и использование кузнечной вилки. Шаблон «гнутик» состоит из смонтированных на прочном основании-раме закаленных роликов, приспособление позволяет выбрать любой угол сгибания.

При помощи улитки получаются завитки и невысокие спирали, а название приспособление получило из-за вида редуктора витой формы. Обрабатывается пруток, квадрат, полоса. Кондуктор состоит из расположенного центрально кулачка, малой и большой дуги. Для небольших завитков дуги не применяют, поэтому их снимают, делая гибку с помощью одного кулачка.

Волна приспособлена для изготовления витых, повторяющихся элементов. Основой устройства служат два диска из сталей, укрепленных на рабочем основании. Чтобы регулировать форму волны и шаг искривления, предусмотрена регулировка щелей меду дисками с помощью креплений на разных расстояниях одно от другого.

https://youtube.com/watch?v=D3shTEE_cZw

Твистер предназначен для закручивания спирали вокруг своей оси проката в виде квадрата или полосы. Устройство представляет собой поворачивающуюся головку на основании. Длина элемента регулируется ползунком. Заготовку крепят и рукоятками закручивают в требуемую форму.

Фонарик служит для выпуска элемента, который, на первый взгляд, кажется сложной переплетенной конструкцией из согнутых квадратов и прутков. Технологические приемы похожи на работу с твистером, когда применяется крутящаяся головка и подвижный ползунок, поэтому при отсутствии в оснастке кузнеца фонарика его можно заменить, используя специальную вставку к твистеру.

Глобус позволяет изогнуть дугу не только в плоскости, но и поднять ее в объемном плане, устройство часто именуют объемником. В основе работы применяется дуговой шаблон и ролики из закаленных сталей, дающие свободное движение ручному приводу. Работает с квадратом до 14 мм, средней ширины полосой и прутком. Чаще всего такие декоративные элементы используют в объемных решетках.

Станок для гибки

Решение приобрести специальный универсальный станок для холодной гибки проката возникает, когда работа из кустарной переходит в профессиональное изготовление изделий на заказ. Если осуществляется продажа на рынке кованых элементов, то стоимость оборудования в таком случае окупаема. В его комплектации предусмотрены устройства для основных и сопутствующих операций и степень автоматизации усилий важна при работе. Стоимость станка ориентировочно составляет 260−350 тыс. рублей, но гибка большого числа элементов потребует от кузнеца меньше времени и сил.

Решение приобрести специальный универсальный станок для холодной гибки проката возникает, когда работа из кустарной переходит в профессиональное изготовление изделий на заказ. Если осуществляется продажа на рынке кованых элементов, то стоимость оборудования в таком случае окупаема. В его комплектации предусмотрены устройства для основных и сопутствующих операций и степень автоматизации усилий важна при работе. Стоимость станка ориентировочно составляет 260−350 тыс. рублей, но гибка большого числа элементов потребует от кузнеца меньше времени и сил.

Дополнительные инструменты

Для организации полноценной работы участка по изготовлению кованых элементов потребуются следующие инструменты:

- Сварочный аппарат потребуется при изготовлении изделий большого габарита, если не используется прием соединения деталей вальцовкой или закручиванием. Металл различной толщины соединяют отличающимися один от другого режимами сварки, используют другие швы. Можно использовать инвертор, который в два раза дороже сварки, но работа с ним проходит без существенных осложнений.

- Для отрезания проката в размер, шлифовки срезов и соединений после сварки используют угловую шлифовальную машину, которая в простонародье называется «болгарка».

- В процессе сборки деталей в общую конструкцию сверлится множество отверстий, для этого приобретают электрическую дрель с набором сверл различного диаметра.

- Если заказчик попросит установить решётку в оконный проем или в качестве ограждения, то потребуется перфоратор, который поможет просверлить отверстия в кирпиче, бетоне и других твердых поверхностях. Дрель с функцией ударного режима со сверлением отверстий в бетоне не справляется.

Эксплуатация

Чтобы не испортить материал и оборудование, нужно знать ряд особенностей. Кузнецы дают такие рекомендации:

- Прежде чем начинать работать нужно проверить целостность крепёжных элементов.

- Подвижные детали необходимо периодически смазывать моторным маслом. Это обеспечит надёжную работу оборудования.

- Чтобы проще было изгибать заготовки из металла, можно делать предварительное разогревание материала.

- При сгибании деталей движения должны быть плавными. Самодельные станки не настолько надёжны как покупное оборудование.

- Нельзя надеяться на высокую точность самодельного агрегата.

После сваривания металлических элементов конструкции нужно зачистить швы. Покрыть их антикоррозийным составом. На самодельном оборудовании для холодной ковки изготавливаются отдельные детали металлоконструкции. Кузнец располагает их на рабочем столе так, как они будут расположены в готовом изделии. После этого он должен соединить их с помощью сварочного аппарата. Самодельные станки для холодной ковки популярны в частных мастерских, гаражах. Кузнецы изготавливают с их помощью разные кованые изделия сложной формы. Для сборки не нужно обладать дополнительными навыками. Достаточно сделать чертёж, подготовить материалы, инструменты, провести поэтапную сборку.

Различия между холодной и горячей ковкой металла

Пластичный металл, который хорошо поддается деформации без нагревания, может обрабатываться в холодном состоянии, в таком случае ковку называют холодной. У этого метода есть свои достоинства и недостатки.

К достоинствам можно отнести сравнительно небольшие затраты на выполнение работ и возможность создания прочных деталей.

Серьезным недостатком данного вида ковки является трудоемкость процесса – в случае появления дефектов, их очень сложно исправить.

Горячая ковка – это процесс, во время которого на металл воздействует высокая температура и давление. Такие методы используются для создания крупных изделий без деформации материала.

С горячим металлом работать гораздо проще, поскольку он достаточно пластичный и хорошо поддается обработке, но и у этого процесса есть свои непопулярные характеристики.

Прежде всего, это высокие затраты на топливо для кузнечных печей, также стоит очень внимательно рассчитывать размеры, поскольку после остывания предметы уменьшаются, а для неопытного мастера это может стать значительной проблемой при изготовлении деталей по точным чертежам.

Холодный и горячий метод можно компоновать на производствах, это поможет создавать различные изделия с минимальными затратами финансовых и трудовых ресурсов.